Для обработки каких поверхностей используются подрезные резцы: Токарные резцы. Основные сведения. Типы токарных резцов. Конструкция, устройство токарных резцов

Токарные резцы | tanrud.pl

Скачать каталог продукции ТМ «Pafana»

ТМ «Pafana» — это высокоточный профессиональный инструмент европейского качества. Все технологии по металлорежущему инструменту разрабатываются инженерами-технологами в Австрии (Люксембург), а изготавливаются на мощностях Пабяницкого Инструментального Завода АО ,,ПАФАНА”. Месторасположение г. Пабянице. Год основания завода 1945.

Компания Pafana является самым крупным польским производителем металлорежущих инструментов с многолетней историей. Постоянные инвестиции в разработку новых инструментов, марок твердых сплавов и износостойких покрытий обеспечивает технологическое лидерство Pafana. Специализированные отраслеориентированные инструментальные решения позволяют добиться высокой производительности, а широкая номенклатура стандартных инструментов обеспечивает гибкость и простой подбор инструментов для широкой гаммы обрабатываемых материалов и типов деталей.

Теперь и в Польше Вы можете приобрести высокотехнологичный профессиональный металлорежущий инструмент ТМ «PAFANA» у официального представителя Tanrud Sp. z o.o..

Точение — вид механической обработки различных металлов. Вся нагрузка в процессе точения приходится на режущий инструмент – токарный резец. Это весьма простой, наиболее распространенный инструмент для резки всех типов металлов.

Резец, выпускающийся для токарного станка, выполнен обычно в виде стержня прямоугольного сечения, состоящий из двух частей: рабочая – головка, на которой и образованы режущие кромки, и тело — державка.

В зависимости от положения при установке к поверхности обработки резцы изготавливают как тангенциальные, так и радиальные. Первые из них расположены касательно осей деталей, вторые – под прямым углом. Если первая разновидность резца используется в основном на токарных полуавтоматах/автоматах, где очень важна чистота обработки, то вторая широко применяется в промышленности благодаря простому способу крепления и выбору подходящих параметров геометрии режущих частей.

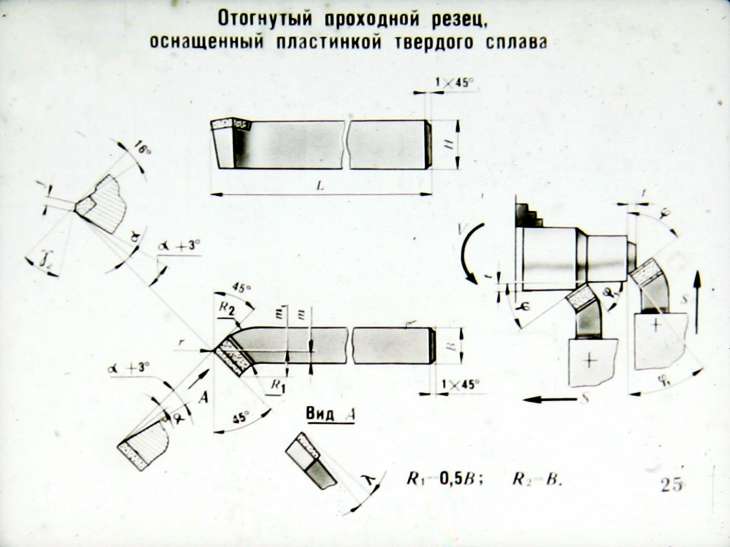

По направлению подачи к поверхности обрабатываемой детали резцы разделяются на две категории: левые и правые. Если наложить ладонь левой руки поверх режущего инструмента и при этом основная режущая кромка займет положение под большим пальцем, значит, резец левый. Если же режущая кромка так располагается при наложении правой руки, то резец будет называться правым. Могут быть разными и форма, и размещение головки относительно стержня. По данным характеристикам резцы разделяются как на прямые и изогнутые, так на отогнутые и с оттянутой головкой. У первых имеется прямая ось, как в плане, так и боковом виде. Изогнутые инструменты имеют загнутую ось лишь в боковом виде. А ось отогнутых режущих инструментов изогнута в плане. У образцов с оттянутой головкой ее ширина меньше ширины самого тела.

Резцы по металлу обычно используются и на токарных, и револьверных, и строгальных, и долбежных, и других видах станков. Род выполняемой работы и тип станка играют важную роль в выборе резных инструментов. Существует огромное количество их видов. В основе классификации токарных резцов лежит, прежде всего, их технологическое назначение, ведь от выполняемой операции зависят конструктивные особенности, форма и размер.

Существует огромное количество их видов. В основе классификации токарных резцов лежит, прежде всего, их технологическое назначение, ведь от выполняемой операции зависят конструктивные особенности, форма и размер.

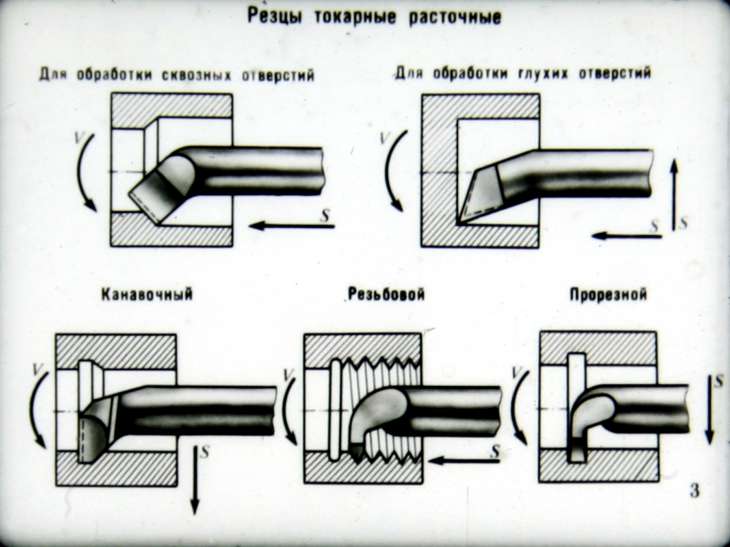

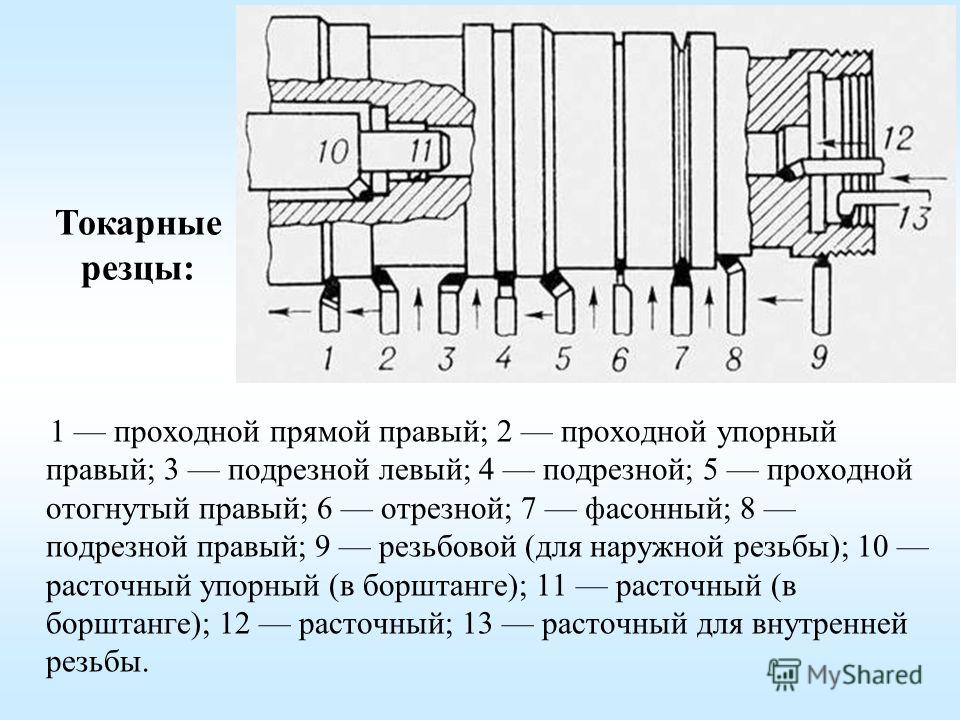

Токарные инструменты-резцы различают: проходные, отрезные, подрезные, фасочные, расточные, фасонные, галтельные и резьбовые. С помощью проходного резца обтачивают как наружные конические, так и цилиндрические поверхности. Резцы отрезные служат для обрезки металла от прутков малого диаметра. Для этого, как правило, применяется резец с оттянутой головкой. Подрезные резцы необходимы для подрезания уступов, либо под острым, либо под прямым углами к направлению обтачивания. Этот инструмент имеет обычно поперечную подачу. Фасочные резцы используют там, где необходимо снять внутренние или наружные фаски. Без расточных резцов не обойтись при обработках каких бы то ни было отверстий. Они имеют значительно меньшие поперечные размеры в сравнение с обрабатываемым отверстием, а также достаточно большую длину. Фасонные резцы призваны работать там, где необходимо получение деталей более сложной формы. Галтельный тип токарного мастерства применяется при обтачивании по радиусу среди ступеней валов переходных поверхностей. Резьбовой инструмент применим для нарезания внутренних, либо наружных резьб.

Фасонные резцы призваны работать там, где необходимо получение деталей более сложной формы. Галтельный тип токарного мастерства применяется при обтачивании по радиусу среди ступеней валов переходных поверхностей. Резьбовой инструмент применим для нарезания внутренних, либо наружных резьб.

- твердость материала самой режущей части резца;

- устойчивость к вибрации, прочность режущих кромок;

- устойчивость к вибрации, прочность державки;

- формы режущей части;

- конструкция и способ крепежа пластинки при использовании механического крепления;

- размеры и конфигурация пластинки материала режущей части;

- конструкция, шероховатость, размеры, геометрия гнезда для крепежа пластины инструментального материала;

- метод стружколомания.

Перечисленные факторы достаточно сильно влияют на выбор оптимальных режимов процесса резания: скорости, подачи и глубины.

Критерии выбора геометрических величин резца:

- стойкость инструмента к износу;

- поддержание необходимой шероховатости обрабатываемой поверхности;

- размерная стойкость инструмента;

- снижение при проведении рабочего процесса амплитуды автоколебаний.

При выборе резца необходимо учитывать его углы, которые измеряются в секущей плоскости и обознаются греческими буквами. К таковым углам относятся и задний, и передний, и заострения, и резания, находящиеся в секущей плоскости, которая находится под прямым углом к основной режущей кромке, и, конечно же, к основной плоскости.

Существует также классификация резцов и по характеру обработки. Это и черновые, и чистовые, и, конечно же, получистовые резцы.

Исходя из конструкции, токарный резец выпускается:

- цельный;

- со сменяемыми пластинами;

- с припаянной либо приваренной пластиной.

Заточка токарных резцов в обязательном порядке осуществляется при их изготовлении, ну и, конечно же, при достаточном износе. Процесс затачивания производится на точильно-шлифовальных станках, оснащенных непрерывным охлаждением. В первую очередь затачивается основная поверхность, затем задняя, далее вспомогательная, а потом обрабатывают переднюю поверхность резательного инструмента до достижения ровной режущей кромки.

Процесс затачивания производится на точильно-шлифовальных станках, оснащенных непрерывным охлаждением. В первую очередь затачивается основная поверхность, затем задняя, далее вспомогательная, а потом обрабатывают переднюю поверхность резательного инструмента до достижения ровной режущей кромки.

Компания «Tanrud Sp.z o.o» рада предложить вам довольно большой ассортимент токарных резцов для обработки металла, выпускающихся ведущими фирмами согласно нормативно-технической документации, по доступным ценам с оперативной доставкой по всему миру.

Наверх↑

Токарная обработка нержавеющей стали: методы улучшения обработки

Коррозионностойкая сталь – материал, незаменимый для создания механизмов, изделий, конструкций, испытывающих высокие нагрузки и воздействие агрессивных сред. Однако механическая, в том числе токарная, обработка нержавеющих сталей – процесс, вызывающий определенные трудности. Полный перенос способов обработки обычных углеродистых сталей на коррозионностойкие марки невозможен. Поскольку это приведет к снижению производительности процесса и ухудшению качества конечного продукта. Основные проблемы в работе с нержавейкой – затрудненное удаление стружки, деформационное упрочнение, низкий ресурс режущего инструмента. Если ранее эти препятствия частично преодолевались с помощью резания на низких скоростях, то сегодня такое решение не удовлетворяет требованиям современных производств. Поэтому инженеры постоянно разрабатывают новые технологии и инструменты, облегчающие обработку нержавейки.

Поскольку это приведет к снижению производительности процесса и ухудшению качества конечного продукта. Основные проблемы в работе с нержавейкой – затрудненное удаление стружки, деформационное упрочнение, низкий ресурс режущего инструмента. Если ранее эти препятствия частично преодолевались с помощью резания на низких скоростях, то сегодня такое решение не удовлетворяет требованиям современных производств. Поэтому инженеры постоянно разрабатывают новые технологии и инструменты, облегчающие обработку нержавейки.

Способы улучшения стружкоудаления

Токарная обработка – это процесс, в результате которого образуется длинная витая стружка, накапливание которой затрудняет работу. Для удаления стружки нержавеющих сталей предлагается использовать режущий инструмент с внутренней подачей СОЖ под давлением, что особенно эффективно для высоколегированных сталей. Применение такого инструмента обеспечивает:

- эффективное охлаждение режущей кромки;

- ломку стружки на мелкие частицы, облегчающую ее быстрое удаление из зоны реза.

Минусом такого способа является большой расход охлаждающей жидкости. На высокоточных производствах и в военной промышленности применяют самый дорогой и эффективный метод – охлаждение с использованием углекислоты.

Важную роль в обработке нержавейки на токарном станке играет конструкция стружколома. Специализированный инструмент для коррозионностойких сталей должен иметь положительный внешний угол, который снижает самоупрочнение и нарост металла на режущей кромке.

Снижение самоупрочнения при деформации

Наиболее сильно самоупрочнению, усложняющему процессы черновой, получистовой и чистовой обработки, подвергаются стали аустенитного класса. Для минимизации этого фактора рекомендуется применение режущих пластин с острыми кромками и покрытиями, обладающими повышенной износостойкостью.

При необходимости снятия достаточно толстого слоя, требующего нескольких проходов резца, рекомендуется первый проход делать более глубоким. Второй и при необходимости третий снимаемые слои должны быть мельче.![]()

Повышение ресурса режущей пластины

Увеличения срока службы резца можно добиться:

- острой заточкой кромок;

- использованием положительного переднего угла;

- нанесением инновационных покрытий, позволяющих работать на высоких скоростях.

Современные покрытия разделяют на типы:

- CVD – наносятся методом химического осаждения. Обеспечивают возможность работы на высоких скоростях, но усложняют процесс заточки.

- PVD – наносятся способом физического осаждения и используются для сталей аустенитного класса. Для них характерны: небольшая толщина, гладкая поверхность, возможность повреждения при повышенных скоростях резания и мощных подачах.

Инновационным вариантом являются покрытия, наносимые методом PremiumTec. Они демонстрируют сочетание высокой стойкости к крошению и гладкой поверхности.

Еще один способ повышения износостойкости резцов – использование кислот в качестве смазки. Однако такой метод применяется редко из-за токсичности и вредного влияния на механизмы токарного станка.

Режущий инструмент для токарной обработки нержавеющей стали

Главным рабочим органом токарных станков является резец, дополнительно могут использоваться сверла, зенкеры, развертки, плашки.

Токарные резцы различают по назначению:

- Проходные – прямые и отогнутые. Используются для получения цилиндрических поверхностей.

- Подрезные – для обработки торцов.

- Расточные – для получения отверстия требуемого диаметра.

- Отрезные – применяются для резки заготовок из нержавеющей стали на мерные части.

- Резьбонарезные – для получения внутренней и наружной резьбы.

- Фасонные – для обработки фасонных поверхностей.

Для работы с коррозионностойкими сталями, а также твердыми металлами типа титана и его сплавов используют не только цельные, но и составные резцы. Одним из материалов, востребованных для изготовления вставок для резцов, является эльбор – искусственная альтернатива алмазу, представляющая собой кристаллы кубического бора. Используют обычно такие резцы на закаленных сталях. Эффект от их применения можно получить только при отсутствии вибраций и биения.

Используют обычно такие резцы на закаленных сталях. Эффект от их применения можно получить только при отсутствии вибраций и биения.

Также при изготовлении режущих пластин для работы по нержавейке применяют твердые сплавы следующих типов:

- «износостойкие» – Т30К4, Т15К6;

- более вязкие, но менее износостойкие, – Т5К7, Т5К10;

- имеющие значительную вязкость и нечувствительность к ударам – ВК8, ВК6А.

Для чистовой и отделочной обработки используют минералокерамику.

Оборудование для работы с коррозионностойкими сталями

К токарным станкам, на которых планируется резать заготовки из нержавейки, предъявляется комплекс требований, таких как:

- повышенная жесткость механизмов, позволяющая воспринимать большие силы резания;

- высокая стойкость к вибрациям системы «станок – режущий инструмент – деталь» при значительных ударных нагрузках;

- запас мощности станка для обеспечения значительной подачи.

Наибольшую точность размеров и минимальную шероховатость обеспечивают станки с ЧПУ, особенно они эффективны при обработке заготовок со сложной поверхностью с криволинейными образующими.

К современным технологическим приемам, применяемым при обработке нержавеющей стали на токарных станках, относится введение в зону реза:

- ультразвуковых колебаний, уменьшающих силу трения;

- слабых токов, позволяющих снизить электродиффузионный и окислительный износ инструмента.

Объяснение инструментов фрезы — Руководство по типам и выбору

Фреза — это режущий инструмент, используемый для удаления материала с поверхности заготовки. Эти инструменты бывают разных форм и размеров. Их различия обусловлены их использованием в различных целях для достижения различных типов конструкций. В результате фрезерный инструмент требует точности и тщательного выбора правильных типов для достижения наилучших возможных результатов.

В этой статье мы представляем вам различные типы фрез, материалы, используемые для этих фрез, а также рекомендации по выбору правильного фрезы для ваших операций фрезерования.

Как фреза используется во фрезерных станках?

Фрезерные станки представляют собой ротационные, широко используемые субтрактивные производственные инструменты, необходимые для процесса изготовления металлов и пластмасс. Более того, при фрезеровании целесообразна смена инструмента для получения требуемой конструкции.

Фрезерные станки выполняют процесс резания, удаляя материал с заготовки путем вращения фрезы и перемещения ее в заготовку. Подайте заготовку во вращающуюся многоточечную фрезу фрезерного станка, который быстро вращается, чтобы быстро разрезать металл или пластик. Фрезерный станок может удерживать одну или несколько фрез одновременно, чтобы ускорить процесс резки и быстро создать желаемую форму.

Типы фрез

Существуют различные типы и категории фрез, каждая из которых имеет свое назначение и режущую способность. Вот распространенные типы фрезерных инструментов.

Вот распространенные типы фрезерных инструментов.

Категории#1: Концевые фрезы

Концевые фрезы представляют собой фрезы, которые режут во всех направлениях, что отличает их от сверл, которые режут только в осевом направлении. Производители используют концевые фрезы для резки инструментальной стали и других процессов фрезерования, включая врезание, развертывание, прорезание пазов, сверление, торцевое фрезерование, профильное фрезерование и т. д. Существуют распространенные типы концевых фрез.

1.1 Фрезы для шаровых фрез

Эти фрезы для концевых фрез имеют сферическую головку. Благодаря круглой режущей поверхности они идеально подходят для фрезерования контурных поверхностей.

1.2 Квадратные концевые фрезы

Используемые для кругового фрезерования, эти концевые фрезы имеют профиль под углом 90 градусов. Также известные как фрезы с плоским концом, они идеально подходят для операций фрезерования, таких как врезание, профилирование и прорезание пазов.

1.3 Радиусные концевые фрезы

Эти концевые фрезы имеют закругленные углы. Эти углы идеально подходят для более равномерной резки заданного радиуса, предотвращения износа инструмента и продления срока службы инструмента.

1.4 Концевые фрезы для подрезки

Этот многоцелевой режущий инструмент с ЧПУ, также известный как леденец, обеспечивает максимальную универсальность. Их форма делает их идеальным выбором для обработки поднутрений.

1.5 Концевые фрезы для закругления

Концы этой фрезы усилены. Их основное назначение — фрезерование круглых кромок.

1.6 Концевые фрезы с угловым радиусом

Имея несколько канавок, этот инструмент, известный как боровая фреза, оставляет черновую поверхность. Его способность быстро удалять большое количество материала выделяет его.

Категория#2: Инструмент для торцевого фрезерования

Этот инструмент используется для торцевого фрезерования. Так что же такое торцевая фрезеровка? Это удаление частей заготовки. Торцевой фрезерный инструмент используется для достижения превосходной чистоты поверхности. По бокам этого инструмента у него есть режущие кромки, которые режут в горизонтальном направлении, в отличие от концевых фрез, которые режут вертикально. Кроме того, торцевая фреза в основном используется для резки внешней стороны заготовки.

Так что же такое торцевая фрезеровка? Это удаление частей заготовки. Торцевой фрезерный инструмент используется для достижения превосходной чистоты поверхности. По бокам этого инструмента у него есть режущие кромки, которые режут в горизонтальном направлении, в отличие от концевых фрез, которые режут вертикально. Кроме того, торцевая фреза в основном используется для резки внешней стороны заготовки.

Категории#3: Фрезы для Т-образных пазов

Фрезы для Т-образных пазов имеют зубья, расположенные перпендикулярно внешнему диаметру. Эти фрезы, также известные как фрезы для дерева, наиболее известны тем, что прорезают Т-образные пазы в деталях и заготовках. Эти типы фрез идеально подходят для вырезания пазов, используемых для головок болтов и подвесных кронштейнов в стеновых панелях.

Категория#4: Инструмент для продольной резки металла

Эти пилы находят применение в различных отраслях промышленности благодаря своей уникальной геометрии и жесткости. Однако такие отрасли, как автомобилестроение, точное машиностроение и строительство, обычно используют их для резки цветных и стальных материалов. Вот различные типы пил по металлу.

Однако такие отрасли, как автомобилестроение, точное машиностроение и строительство, обычно используют их для резки цветных и стальных материалов. Вот различные типы пил по металлу.

4.1 Плоские фрезы для продольной резки металла

Это режущие инструменты с ЧПУ только с периферийными режущими кромками, с вогнутой стороной для предотвращения затягивания реза.

как боковые, так и периферические зубы. Эта функция позволяет поддерживать постоянную ширину резания при удалении стружки.

4.3 Вогнутая фреза

Это продольная пила, используемая для получения истинного выпуклого радиуса. Этот резак придает бесшовную и гладкую полукруглую форму заготовкам.

4.4 Цилиндрическая фреза

Идеально подходит для операций, требующих высокой скорости съема материала. Эта продольная пила имеет зубья только на периферийной поверхности.

4.5 Плоская фреза

Этот тип фрезы, также известный как плитная или плоскостная фреза, имеет винтовые или прямые зубья. Кроме того, его зубья, нарезанные на цилиндрических или периферийных участках, фрезеруют плоские поверхности параллельно оси фрезы. Плоские фрезы идеально подходят для небольших проектов и тех, где требуется легкая фрезерная работа.

Кроме того, его зубья, нарезанные на цилиндрических или периферийных участках, фрезеруют плоские поверхности параллельно оси фрезы. Плоские фрезы идеально подходят для небольших проектов и тех, где требуется легкая фрезерная работа.

Категории#5: Fly Cutter

Эти плоские поверхности фрезерных инструментов используют один или несколько одноточечных вращающихся инструментов. Как и токарно-фрезерный инструмент, производители монтируют мухорез на специальном держателе. Также важно отметить, что летучие резаки не идеальны для тяжелых операций резки. Ниже приведены различные типы резаков для листовок.

5.1-точечный резак

Оснащен далеко идущими игольчатыми наконечниками, идеально подходящими для разрезания плотно упакованных кораллов. Срезы, производимые здесь, всегда чистые и точные.

5.2 Вращающийся инструмент для резьбы

Основное назначение этого инструмента — резка твердых материалов. Он находит применение в резьбе по дереву и гравировке на выдувном стекле.

5.3 Вращающийся режущий инструмент

Эти фрезерные режущие инструменты прорезают ткань материала, не искажая узорчатую линию разреза. Некоторые профессионалы используют этот инструмент для резки до восьми слоев материала за один сеанс фрезерования.

Категории#6: Фасонные фрезы

Эта фреза используется для формирования неправильных контуров, как 2D, так и 3D. Эти фрезы также бывают разных конфигураций и форм. Он идеально подходит для создания винтовых зубчатых колес и других сложных и замысловатых поверхностей. Он используется для обработки канавок, снятия фасок и фрезерования по всему радиусу. Существует три основных типа фасонных фрез.

6.1 Конвексная фреза

Это фасонная токарно-фрезерная фреза с ЧПУ, предназначенная для изготовления полукруга, изогнутого внутрь. Выпуклые фрезы облегчают изготовление вогнутых форм.

6.2 Фрезы для скругления углов

Эти фрезы используются индивидуально или парами. Эти фрезы для скругления углов, также известные как радиусные фрезы, облегчают фрезерование радиусов.

Эти фрезы для скругления углов, также известные как радиусные фрезы, облегчают фрезерование радиусов.

6.3 Фрезы со сменными зубьями

Фреза со вставными зубьями имеет зубья, припаянные в правильном месте с помощью винтов или механически добавленные к фрезе. Материал зубьев обычно карбид или инструментальная сталь. С другой стороны, обработанная сталь идеально подходит для изготовления корпуса фрезы.

Материалы, используемые для фрез

Существуют различные процессы резки, идеально подходящие для различных условий. Эта разница в процессах и условиях приводит к необходимости использования различных материалов для фрез. Вот наиболее распространенные материалы, используемые для изготовления фрез.

Углеродистая инструментальная сталь

Это недорогой металлический материал с хорошей обрабатываемостью для изготовления режущих инструментов. Этот материал содержит 0,6-1,5% углерода и обычно менее 0,5% марганца и кремния. Он также может включать такие металлы, как хром и ванадий, в зависимости от размера зерна и твердости, которых хочет достичь производитель.

Он также может включать такие металлы, как хром и ванадий, в зависимости от размера зерна и твердости, которых хочет достичь производитель.

Фрезы из углеродистой инструментальной стали долго сохраняют режущую кромку благодаря высокой стойкости к истиранию. Однако при температурах выше 250°C твердость этого материала быстро снижается. Это делает его идеальным для изготовления инструментов для низкоскоростной обработки, таких как спиральные сверла, фрезерные инструменты, формовочные и токарные инструменты. Он также отлично подходит для обработки материалов из мягких металлов, таких как магний, алюминий, латунь и т. д.

Быстрорежущая сталь (HSS)

Это углеродистая сталь, но с небольшим содержанием молибдена, вольфрама, хрома и других легирующих металлов, что значительно отличает ее от обычной углеродистой стали. С добавлением этих сплавов быстрорежущая сталь имеет более высокую вязкость, износостойкость и прокаливаемость, что обеспечивает более высокую скорость съема металла.

Чтобы увеличить срок службы этого инструмента, производители применяют как переточку, так и охлаждающие жидкости (поскольку он теряет свою твердость при температурах выше 650°C). Этот материал для фрезерных инструментов идеально подходит для изготовления сверл, протяжек и одноточечных токарных станков.

Инструмент из цементированного карбида и металлокерамика

Этот фрезерный инструмент, изготовленный методом порошковой металлургии, чрезвычайно твердый и может выдерживать операции резания на очень высокой скорости. Этот материал, состоящий из вольфрама, карбида титана и тантала, остается твердым до 1000°C. Существуют различные связующие, которые производители используют для связывания компонентов этого инструмента, в том числе кобальт, никель и молибден.

При использовании в качестве связующего материала никеля и молибдена этот инструмент называется кермет и используется для различных чистовых и получистовых фрезерных операций на различных материалах, в том числе на легированных и нержавеющих сталях. С другой стороны, инструменты с низким содержанием кобальта идеально подходят для чистовой обработки, а инструменты с высоким содержанием кобальта лучше всего подходят для черновой обработки.

С другой стороны, инструменты с низким содержанием кобальта идеально подходят для чистовой обработки, а инструменты с высоким содержанием кобальта лучше всего подходят для черновой обработки.

Керамика

Этот материал не вступает в реакцию и тверже, чем его аналоги из кермета. Он также имеет лучшую устойчивость к нагреву, износу и разрыву, чем карбиды. Эта термостойкость делает керамические фрезы идеальными для фрезерования заготовок из жаропрочных сплавов. Для твердых материалов требуется высокая температура, чтобы керамика функционировала должным образом.

Стеллит

Это материал из сплава цветных металлов, изготавливаемый только шлифованием или литьем. Он содержит различные количества хрома и кобальта. Он также может содержать вольфрам или молибден. Режущие кромки с использованием этого материала сохраняют свое качество даже при экстремально высоких температурах и скоростях.

Производители прикрепляют стеллитовые зубья к стальному диску на больших фрезах; на резцах меньшего размера они используют твердый стеллит. Фрезы, изготовленные с использованием стеллита, идеально подходят для изготовления отливок автомобильных двигателей и других серийных деталей.

Фрезы, изготовленные с использованием стеллита, идеально подходят для изготовления отливок автомобильных двигателей и других серийных деталей.

Советы по выбору правильного режущего инструмента для фрезы

Чтобы правильно выбрать фрезу для своего проекта, необходимо помнить о нескольких вещах. Вот несколько советов, которые могут вам помочь:

Размер и диаметр фрезы

Глубина и ширина фрезерования определяют размер режущих инструментов фрезы. Увеличение ширины и глубины перед фрезерной оснасткой означает увеличение размеров фрезы. Тем не менее, Φ16~Φ630 мм является стандартным диапазоном диаметров индексных фрез.

При фрезеровании деталей с большой площадью поверхности рекомендуется использовать фрезы меньшего диаметра. В идеале при любой фрезерной операции в резании должно принимать участие 70% режущих кромок фрезы.

Другим фактором, который может определить диаметр фрезы, является диаметр шпинделя станка. Рекомендация по выбору диаметра торцевой фрезы D = 1,5d, где d — диаметр шпинделя.

Кроме того, при фрезеровании отверстий размер инструмента также требует большого внимания, поскольку слишком большой или слишком маленький диаметр фрезы по сравнению с отверстием может привести к повреждению заготовки или инструмента.

Мощность фрезы

При выборе правильной фрезы основными факторами, которые следует учитывать, являются мощность резания и размер обрабатываемой заготовки. Например, при выборе диаметра режущего инструмента торцевой фрезы требуемая мощность инструмента должна быть в пределах диапазона мощности режущего инструмента фрезерного станка.

Кроме того, для концевой фрезы малого диаметра максимальное число оборотов станка, соответствующее минимальной скорости резания инструмента (60 м/мин), должно быть главным соображением.

Выбор корпуса фрезерного инструмента

При выборе фрезерного инструмента важным фактором является количество зубьев на инструменте. Фреза с густыми зубьями может иметь 8 зубьев диаметром 100 мм, а инструмент с крупными зубьями того же диаметра имеет только 6 зубьев. Фрезы для грубого металла идеально подходят для черновой обработки благодаря большой стружечной канавке, которая снижает трение между заготовкой, корпусом фрезы и самой стружкой.

Фрезы для грубого металла идеально подходят для черновой обработки благодаря большой стружечной канавке, которая снижает трение между заготовкой, корпусом фрезы и самой стружкой.

Кроме того, важно отметить, что режущая нагрузка на зуб фрезы с частыми зубьями меньше, чем у фрезы с крупными зубьями при одинаковой скорости подачи.

Выбор лезвия фрезерного инструмента

Использование шлифовального лезвия является лучшим вариантом для тонкой фрезерной обработки. Пластины этого типа обеспечивают повышенную точность размеров, повышая точность размещения режущей кромки во время фрезерования, что позволяет улучшить шероховатость поверхности и точность обработки. Однако предпочтительнее использовать прессованное лезвие для черновой обработки, поскольку это может снизить стоимость обработки.

Кроме того, использование твердосплавных пластин без острых передних углов может сократить срок службы инструмента, особенно при малых глубинах резания и малых подачах.

Инструменты фрезы важны для любого процесса фрезерования, потому что эти инструменты прикреплены к фрезерному станку для удаления или резки материалов в различные формы, используемые для различных операций. Эти фрезерные инструменты бывают разных типов для разных целей фрезерования. Рекомендуется обратиться к специалисту за профессиональной консультацией.

Эти фрезерные инструменты бывают разных типов для разных целей фрезерования. Рекомендуется обратиться к специалисту за профессиональной консультацией.

В WayKen у нас есть команда экспертов для всех ваших производственных потребностей, включая услуги фрезерной обработки с ЧПУ, токарную обработку с ЧПУ, 3D-печать, быструю обработку и т. Д. Благодаря 20-летнему опыту обработки наши инженеры подберут подходящие фрезы для ваших обрабатываемых деталей. части. Вы уверены, что получите качественную и стандартную продукцию.

Есть еще вопросы о фрезеровании или других процессах? Просто свяжитесь с нами и получите цитату сегодня!

В чем разница между концевой и торцевой фрезой?

Основное различие между торцевой фрезой и концевой фрезой заключается в том, что концевые фрезы используют как конец фрезы, так и стороны, в то время как торцевая фреза предназначена для горизонтальной резки.

Как используются концевые фрезы?

Концевые фрезы могут выполнять определенные формы и отверстия в заготовке во время таких промышленных процессов, как фрезерование, профилирование, контурная обработка, развертывание, прорезка пазов, зенковка и сверление. Концевые фрезы имеют режущие зубья на торце и кромке корпуса. Они отлично подходят для резки различных материалов в разных направлениях.

Концевые фрезы имеют режущие зубья на торце и кромке корпуса. Они отлично подходят для резки различных материалов в разных направлениях.

В чем разница между сверлами и фрезами?

Существует несколько различий между фрезой и сверлом. Однако понимание их функции может быть важным указателем для их точного разделения. Сверло — идеальный инструмент для проделывания отверстий в заготовке, поэтому у него должен быть угол при вершине, чтобы помочь ему сориентироваться, тогда как фреза используется для фрезерования плоскости, поэтому угла при вершине нет.

Кроме того, сверло имеет коническое дно, позволяющее проникать кончику инструмента, в то время как дно фрезы плоское.

Награды Ultimate Surface Finish [Полное руководство]

Все, что вам нужно знать о летучих резаках, в одном полном руководстве. Это незаменимый режущий инструмент, который вы должны иметь в своем магазине.

Нахлыстовая фреза — это любая одноточечная фреза, используемая на мельнице…

Что такое нахлыстовая фреза?

Fly Cutter — это любая одноточечная фреза, которая используется на станке. В качестве инструментов для наплавки используются наиболее распространенные фрезы. Но вы также можете увидеть инструменты с одной точкой, называемые фрезами на станках, например, инструмент для создания формы, используемый для создания эвольвенты на зубе шестерни. Хотя их можно использовать на нескольких видах станков, чаще всего они используются на фрезерных станках.

В качестве инструментов для наплавки используются наиболее распространенные фрезы. Но вы также можете увидеть инструменты с одной точкой, называемые фрезами на станках, например, инструмент для создания формы, используемый для создания эвольвенты на зубе шестерни. Хотя их можно использовать на нескольких видах станков, чаще всего они используются на фрезерных станках.

Fly Cutters — это тип торцевой фрезы, в которой используется только 1 режущая кромка с использованием либо заточенного вручную инструмента из быстрорежущей стали, либо одной пластины.

Существует 3 основные причины, по которым используются фрезы:

- Они обеспечивают очень чистую поверхность – лучше, чем большинство торцевых фрез.

- Они недорогие по сравнению с Face Mills. Гораздо дешевле купить одну вставку, чем несколько.

- Они идеально подходят для небольших станков, у которых нет мощности шпинделя, необходимой для больших торцевых фрез.

Меня часто спрашивают о Fly Cutter и Fly Cutting, по этим ключевым словам много посетителей на CNCCookbook, а Fly Cutter очень часто используются ручными машинистами. В то время как люди, работающие с ЧПУ, чаще предпочитают торцевые фрезы, даже многие операторы станков с ЧПУ понимают, что очень качественная обработка поверхности может быть лучше достигнута с помощью нахлыстовой резки. Удалите из торцевой фрезы все пластины, кроме одной, и качество отделки улучшится.

В то время как люди, работающие с ЧПУ, чаще предпочитают торцевые фрезы, даже многие операторы станков с ЧПУ понимают, что очень качественная обработка поверхности может быть лучше достигнута с помощью нахлыстовой резки. Удалите из торцевой фрезы все пластины, кроме одной, и качество отделки улучшится.

Исключением являются самые дорогие торцевые фрезы, где вы можете индивидуально отрегулировать высоту резания каждой пластины до 0,0001″, потому что это то, что нужно, и поэтому летучие фрезы могут оставить лучшую отделку. Многие говорят, что их секретным оружием для чистовой обработки алюминия является фреза с алмазной вставкой из поликристаллического алмаза.

Операторы станков с ЧПУ понимают, что основной причиной использования фрезы является достижение очень тонкой обработки поверхности. В большинстве случаев наилучшей чистовой обработкой будет та, которую можно выполнить за один проход, что предполагает использование инструмента большого диаметра и, следовательно, не торцевой фрезы. OTOH, если вы собираетесь обрабатывать поверхность каким-либо другим способом, возможно, даже не на фрезерном станке, летучая фреза может работать медленнее, чем торцевая фреза, при скорости съема материала.

OTOH, если вы собираетесь обрабатывать поверхность каким-либо другим способом, возможно, даже не на фрезерном станке, летучая фреза может работать медленнее, чем торцевая фреза, при скорости съема материала.

Вот хорошая демонстрация резака для мух от Tormach:

Tormach’s Super Fly: современная версия классического станочного инструмента, фрезы…

Вот еще одна причина использовать фрезу — это отличный инструмент для обработки ваших спойлерных досок на фрезерном станке с ЧПУ. Как правило, вам нужно снять совсем немного с очень большой площади поверхности. Использование фрезы большего диаметра значительно ускоряет эту операцию.

Крыльчатые фрезы могут обеспечить лучшую чистовую обработку, чем торцевые фрезы, но почему?

Вы часто слышите, что летучие фрезы могут обеспечить наилучшую отделку (хотя и на меньших скоростях), но почему? Если вы удалите из торцевой фрезы все фрезы, кроме одной, торцевая фреза превратится в летучую фрезу без биения.

Подачи и скорости фрезы

Фрезы на ручном фрезерном станке…

Давайте поговорим о подаче и скорости фрезы до тех пор, пока мы говорим о G-Wizard для ручных машинистов. Меня часто спрашивают о Fly Cutter, по этим ключевым словам на мой сайт поступает много трафика, и Fly Cutter очень часто используются ручными машинистами. В то время как люди, работающие с ЧПУ, чаще предпочитают торцевые фрезы, даже многие операторы станков с ЧПУ понимают, что наилучшее качество поверхности часто получается при налете. Удалите из торцевой фрезы все пластины, кроме одной, и качество отделки улучшится. Исключением являются самые дорогие торцевые фрезы, где вы можете индивидуально отрегулировать высоту резания каждой пластины до 0,0001″, потому что это то, что нужно, и поэтому фрезы могут оставить лучшую отделку. Многие говорят, что их секретным оружием для чистовой обработки алюминия является фреза с алмазной вставкой из поликристаллического алмаза. Чтобы узнать больше об аспектах работы нахлыстовых резаков без подачи и скорости, посетите нашу страницу о нахлыстовых резаках. Теперь вернемся к каналам и скоростям:

Исключением являются самые дорогие торцевые фрезы, где вы можете индивидуально отрегулировать высоту резания каждой пластины до 0,0001″, потому что это то, что нужно, и поэтому фрезы могут оставить лучшую отделку. Многие говорят, что их секретным оружием для чистовой обработки алюминия является фреза с алмазной вставкой из поликристаллического алмаза. Чтобы узнать больше об аспектах работы нахлыстовых резаков без подачи и скорости, посетите нашу страницу о нахлыстовых резаках. Теперь вернемся к каналам и скоростям:

Как настроить G-Wizard для нахлыста?

У автора, который побудил меня написать этот пост, была правильная идея — просто скажите G-Wizard, что у вас торцовая фреза только с 1 пластиной. Это совершенно верно — фрезы — это просто торцевые фрезы только с 1 режущей кромкой.

Если у вашей фрезы есть угол опережения, как на изображенных, так и у обоих — кромка наклонена, попробуйте использовать функцию угла опережения на типе Facemill. Если я сделаю все это на G-Wizard, результат будет: 1834 об/мин при 12 изобр/мин для DOC 0,100 дюйма и ширины резки 1,8 дюйма. Это не так уж плохо для плоской поверхности, это сокращение мощности на половину лошадиных сил, но для чистовой обработки слишком много стружки. Он показывает загрузку стружки 0,0065″. Это потому, что он думает, что у вас есть хорошая фреза с массивными карбидными вставками, которые могут ее выдержать. Поверхностная скорость составляет 1440 дюймов в минуту.

Это не так уж плохо для плоской поверхности, это сокращение мощности на половину лошадиных сил, но для чистовой обработки слишком много стружки. Он показывает загрузку стружки 0,0065″. Это потому, что он думает, что у вас есть хорошая фреза с массивными карбидными вставками, которые могут ее выдержать. Поверхностная скорость составляет 1440 дюймов в минуту.

Хороший слесарь-слесарь, желающий получить качественную отделку алюминия, наточит себе острый, как бритва, инструмент из быстрорежущей стали и вставит его в насекомое. Это будет выглядеть примерно так:

Обратите внимание на большой радиус, острую кромку и крутую положительную переднюю поверхность на этом инструменте HSS Fly Cutter… деликатный для более твердых материалов или для карбидных подач и скоростей, которые G-Wizard хочет предложить. Давайте приспособимся к этому, выполнив следующие шаги:

1. Поднимите концевую фрезу из быстрорежущей стали и проверьте количество стружки и скорость резания. Выберите что-то примерно того же масштаба, что и инструмент для нарезки мух. Концевая фреза 1/2″ подойдет. Я вижу 400 SFM и, возможно, 0,003-дюймовую загрузку чипа.

Выберите что-то примерно того же масштаба, что и инструмент для нарезки мух. Концевая фреза 1/2″ подойдет. Я вижу 400 SFM и, возможно, 0,003-дюймовую загрузку чипа.

2. Вернитесь к подаче и скорости Facemill и попробуйте использовать эти цифры для SFM и загрузки стружки.

3. При окончательной обработке уменьшите нагрузку на стружку до 0,001 дюйма или даже меньше, если у вас бритвенная кромка на этом инструменте. Тот, что на фото, острый, как нож, и мне было бы удобно всего 0,0006″ или 0,0005″.

С этими настройками G-Wizard дает 500 об/мин при 0,36 дюйма в минуту. Чтобы преобразовать это в секунды на один оборот маховика, умножьте его на 50, и мы получим один оборот маховика каждые 18 секунд. Это действительно даст прекрасную отделку с такой фрезой.

50 — это просто эмпирическое правило, которое близко, но немного быстро. Реальное число — 16,67 секунды на ход, но легче запомнить 50. На самом деле, вы можете использовать арифметику полей в G-Wizard для выполнения вычислений. Просто перейдите к скорости подачи и введите «*50», и вы увидите число.

Просто перейдите к скорости подачи и введите «*50», и вы увидите число.

Нахлыстовые фрезы часто обеспечивают наилучшее качество поверхности, потому что они позволяют обрабатывать очень широкую область за один проход без следов нахлеста, а рез имеет постоянную глубину. Если ваша торцевая фреза имеет индивидуально регулируемую высоту режущей пластины, вы, вероятно, не увидите большого преимущества в летучей фрезе, но если нет, вы можете легко преобразовать торцевую фрезу в летучую фрезу, удалив все пластины, кроме одной, и это интересно. поэкспериментировать с результатами. Уменьшение количества пластин потребует уменьшения скорости подачи, но это может быть оправдано с точки зрения улучшения чистоты поверхности.

Кстати, вы можете обнаружить, что переделка торцевой фрезы дает лучший фрез, чем специально изготовленный фрез того же размера. Причина в том, что он будет более сбалансированным, и поэтому при распиле будет меньше вибрации. Ниже у меня есть несколько изготовленных в заводских условиях нахлыстовиков, которые помещают резак в круглый сбалансированный корпус.

Ниже у меня есть несколько изготовленных в заводских условиях нахлыстовиков, которые помещают резак в круглый сбалансированный корпус.

Некоторые люди клянутся, что лучшая отделка алюминия – это летучая фреза, достаточно большая, чтобы разрезать ваш материал за один проход, оснащенная вставкой из поликристаллического алмаза максимально возможного радиуса.

Как и большинство фрез, ваша фреза будет работать лучше, если на режущем инструменте установлен положительный передний угол. Я еще не видел ни одного твердосплавного инструмента с положительным передним напаем (похоже, это самая распространенная вещь, которую люди втыкают в свои фрезы), поэтому я полагаю, что вам понадобится либо вставка, такая как CCMT, либо вам нужно будет заточить свой собственный инструмент. от HSS с некоторым положительным рейком.

Мухоловки очень чувствительны к трамваям. Если вы думаете об этом, фреза может делать вогнутый срез вместо плоского среза, если головка вашей фрезы не перемещается должным образом. Внимательно следите за заготовкой, когда передняя кромка проходит через центр фрезы. Вся резка должна была быть сделана во время прохождения первой половины пути, если вы едете в трамвае (подумайте об этом осторожно, это одна геометрия для одного направления, так что вы действительно должны увидеть, как это поведение режется в обоих направлениях, чтобы быть Конечно). Если на второй половине он режет больше, вы можете быть уверены, что трамвай таков, что голова имеет эту половину слегка наклоненной вниз. Кроме того, чем больше диаметр фрезы, тем больше преувеличен эффект трамвая.

Внимательно следите за заготовкой, когда передняя кромка проходит через центр фрезы. Вся резка должна была быть сделана во время прохождения первой половины пути, если вы едете в трамвае (подумайте об этом осторожно, это одна геометрия для одного направления, так что вы действительно должны увидеть, как это поведение режется в обоих направлениях, чтобы быть Конечно). Если на второй половине он режет больше, вы можете быть уверены, что трамвай таков, что голова имеет эту половину слегка наклоненной вниз. Кроме того, чем больше диаметр фрезы, тем больше преувеличен эффект трамвая.

В некоторых случаях вы можете предпочесть чистовую обработку поверхности торцевой фрезой или фрезой на фрезе, которая немного выходит за пределы трамвая, поэтому она режет только с одной стороны.

Я надеюсь, что это дает хорошее представление о том, как ручные операторы могут эффективно использовать G-Wizard. Также имейте в виду, что некоторые материалы достаточно грубы для работы, поэтому у них есть свои специальные советы, чтобы увеличить ваши шансы на успех. Мы опубликовали ряд статей, таких как наша статья «Как обрабатывать вольфрам», которые призваны помочь.

Мы опубликовали ряд статей, таких как наша статья «Как обрабатывать вольфрам», которые призваны помочь.

Подачи и скорости фрезы для ручных фрезерных станков

На днях я получил электронное письмо от клиента, который задавался вопросом, нельзя ли каким-то образом сделать G-Wizard более ориентированным на потребности ручных машинистов. Он чувствовал, что это было слишком «специфично для ЧПУ», и хотел сделать что-то вроде переключателя «ЧПУ против ручного», чтобы упростить его. Мне нужно больше поразмыслить над идеей переключателя, но, безусловно, верно то, что если вы начнете набирать современные инструменты в G-Wizard и резать более мягкие материалы, вы получите невозможные подачи и скорости — ручной оператор просто не может провернуть маховик достаточно быстро.

Давайте на секунду вернемся назад и поймем ключевую вещь:

Физика резака одинакова, будь то станок с ручным управлением или станок с ЧПУ.

Мне хочется ответить, как это сделал один известный главный инженер звездолета: «Я не могу изменить законы физики, капитан!» Но это просто говорит нам, что нам нужно думать о проблеме по-другому: нам не нужно менять законы физики, мы просто должны правильно их применять.

Возьмем, к примеру, попытку безумно крутить маховик до скорости 100 дюймов в минуту или какую-нибудь другую подобную глупость, которую G-Wizard может порекомендовать механику. Первый вопрос: «Почему это рекомендуется?» И ответ заключается в том, что если вы не будете поддерживать высокую загрузку стружки, вы рискуете потереть фрезу.

Рассмотрим эту диаграмму:

Фреза в верхней части имеет большую нагрузку стружки относительно радиуса режущей кромки, поэтому она аккуратно срезает стружку. Фреза в нижней части имеет большой радиус режущей кромки относительно нагрузки стружки. С трудом подлезает под чип, чтобы нарезать, вот и пашет, и царапает, и трет. Это может дать прекрасную отделку, но это достигается за счет полировки. Это создает много тепла и очень плохо влияет на ваши режущие инструменты. Когда G-Wizard запрашивает конкретную скорость подачи, и она кажется слишком быстрой, это происходит только потому, что он пытается получить изображение в верхней части, где фреза аккуратно режет.

Итак, как мы можем управлять скоростью подачи на станках, которые не могут подавать достаточно быстро? Вот некоторые мысли:

Убедитесь, что вы сообщили G-Wizard, какова ваша максимальная скорость подачи – он автоматически ограничит себя. Давайте попробуем пример. Возьмите канавку 1/2″ TiAlN 3 из стали 6061, глубину резания 1/2″, ширину резания 1/8″. Допустим, наш шпиндель будет делать максимум 5500 об/мин. Мы получаем скорость подачи 78 дюймов в минуту и нагрузку на стружку 0,0041″. Если бы шпиндель работал со скоростью 10 000 об/мин, он увеличился бы до 142 дюймов в минуту, чтобы поддерживать ту же загрузку стружки.

Теперь предположим, что слесарь решает, что он может поворачивать маховик два раза в секунду и при этом работать плавно, но это предел ручного проворачивания. Если каждый поворот перемещает стол на 0,100 дюйма, мы двигаемся со скоростью 2 * 60 * 0,1 = 12 дюймов в минуту. Это далеко от нашей цели. Если мы переопределим скорость подачи G-Wizard на шпинделе со скоростью вращения 5500 об/мин до 12 дюймов в минуту, мы получим стружку размером 0,0007 дюйма. Я стараюсь не допускать падения нагрузки на стружку ниже 0,001 дюйма на твердом сплаве и, возможно, 0,0005 дюйма на быстрорежущей стали, если я переопределяю G-Wizard. Это всего лишь оценки того, насколько низко я могу опуститься и не попасть в проблему трения радиуса кромки. Так что эта стрижка для меня сомнительна.

Я стараюсь не допускать падения нагрузки на стружку ниже 0,001 дюйма на твердом сплаве и, возможно, 0,0005 дюйма на быстрорежущей стали, если я переопределяю G-Wizard. Это всего лишь оценки того, насколько низко я могу опуститься и не попасть в проблему трения радиуса кромки. Так что эта стрижка для меня сомнительна.

Итак, давайте перейдем на страницу настройки и создадим профиль станка, который лучше подходит для нашего станка с ручным управлением:

Вот профиль станка, подходящий для станка с ручным управлением…

лучше подходит для ручной мельницы. Меня это не особо беспокоило — у ручного фрезерного станка нет устройства смены инструмента, и нам все равно, как быстро он ускоряет шпиндель или какой контроллер ЧПУ он использует (смеется), это поля, используемые редактором G-Wizard Editor / Симулятор. Вот важные моменты:

— У ручных фрезерных станков обычно более низкая скорость вращения шпинделя, поэтому обязательно настройте это. Я использовал 5500 об/мин.

Я использовал 5500 об/мин.

– Они имеют меньшую мощность и используют конус шпинделя, как у R8

– Нет TSC (через СОЖ шпинделя), PCN (программируемая форсунка СОЖ), а если и есть струя, то несильная и вполне может быть туманом.

— Возможно, самое важное: установите скорость подачи в зависимости от того, насколько быстро вы можете проворачивать или насколько быстро позволяет ваша подача! Я использовал 12 IPM, что составляет 2 оборота в секунду на маховике, где 10 оборотов — это дюйм.

Если мы вернемся к калькулятору подачи и скорости с этим профилем, мы увидим, что G-Wizard приспособился к возможностям станка. Наша резка со скоростью 5500 об/мин / 78 дюймов в минуту теперь представляет собой резку со скоростью 3800 об/мин / 12 дюймов в минуту. Это управляемо! И вы заметите, что загрузка чипа будет 0,0011″. Что G-Wizard сделал, так это попытался сбалансировать все факторы и снизить требуемую скорость подачи, замедлив шпиндель (это также хорошо для срока службы инструмента!)

Геометрия фрезы

Хитрость с геометрией фрезы заключается в преобразовании геометрии соответствующего инструмента токарного станка в соответствии с геометрией того, как фреза взаимодействует с заготовкой. Говорить об этом бесполезно, так как это очень наглядная вещь. Кстати говоря, вот несколько изображений геометрии мухоловки:

Говорить об этом бесполезно, так как это очень наглядная вещь. Кстати говоря, вот несколько изображений геометрии мухоловки:

Неплохо, но нужен большой радиус и более положительный передний угол…

У этой мухоловки очень большой радиус…

Эти фрезы предназначены для использования геометрии, созданной простым шлифованием угла на куске круглой быстрорежущей стали, например, от другой фрезы, которая была сломана. Положительного наклона нет, зато есть клиренс с угла и большой радиус, так что геометрия неплохая. Примечание. Центровочное сверло является просто заполнителем и не используется в качестве фрезы!

Этот очень близко, но лицо вертикально и должно отклоняться от нас, чтобы создать положительный наклон. Радиус примерно минимальный, который вы хотели бы, но хорошо. Большинство людей делают радиус слишком маленьким…

Идеальная геометрия фрезы для обработки алюминия: большой радиус и большой положительный передний угол. Это дизайн Widgitmaster…

Это дизайн Widgitmaster…

Самодельный «действительно большой» резак для мух Widgitmaster

Почему такой большой резак для мух? Widgitmaster любит обрабатывать все поверхности за один проход, чтобы улучшить качество отделки. Вы также увидите, как он использует очень большие концевые фрезы по той же причине во многих случаях. Он отмечает, что, хотя они могут болтаться, это все же дает лучший результат, чем многократные проходы.

Обратите внимание: когда вы увеличиваете размер фрезы и начинаете раскачивать более тяжелую массу с помощью шпинделя, вам лучше убедиться, что ваша машина имеет большую жесткость, чтобы она могла успешно работать с большим фрезой.

Головка скошена под углом, специальные губки тисков выходят на внешнюю сторону тисков, и посмотрите на самодельный резак Widgitmaster!

Вот планы Виджитмастера по созданию своего резака для мух. Я должен попробовать один из них и посмотреть, как мне нравится конец. С ним он делает 0,010-дюймовые разрезы. Чтобы сделать квадратное отверстие для инструмента в руке, он разрезал ее, просверлил в ней паз, Тиг снова сварил ее, а затем повернул руку так, чтобы не было видно сварного шва. Слик!

Я должен попробовать один из них и посмотреть, как мне нравится конец. С ним он делает 0,010-дюймовые разрезы. Чтобы сделать квадратное отверстие для инструмента в руке, он разрезал ее, просверлил в ней паз, Тиг снова сварил ее, а затем повернул руку так, чтобы не было видно сварного шва. Слик!

Резка нахлыстом в немецком стиле с расточной головкой

Недавно наткнулась на эту фотографию на немецком сайте с фрезой, сделанной из расточной головки:

Расточная головка позволяет быстро использовать маленькую нахлыстовую головку.

Могу поспорить, что инструмент был заточен со старой тупой концевой фрезы, судя по отделке, но я могу ошибаться. Я думаю, что малый радиус приведет к более качественной отделке…

История о двух фрезах Fly

Наилучшую отделку можно получить, когда поверхность получается за один проход фрезы. На широких тарелках это становится затруднительно. Это одна из причин, по которой мухоловки популярны, помимо того, что они дешевы: они срезают широкий валок. Но не все летучие резаки одинаковы. Приятно иметь тот, который режет максимально широкий образец, и приятно иметь меньшие для большей жесткости при резке небольших заготовок. Вот два резака:

Но не все летучие резаки одинаковы. Приятно иметь тот, который режет максимально широкий образец, и приятно иметь меньшие для большей жесткости при резке небольших заготовок. Вот два резака:

Обратите внимание, что фрезу слева можно расширить до широкого круга…

Меньшей фрезой требуется два прохода, что оставляет некрасивую линию между проходами…

Обратите внимание, как вы можете см. обе стороны резки летучих резаков. Если они четные, головка вашей мельницы правильно откатана. Этот близко, но нет сигары!

Гораздо удобнее использовать фрезу, достаточно широкую для одного прохода. Обратите внимание, что проблема трамвая усугубляется, когда рычаг ножа длиннее (визуализируйте геометрию, чтобы понять, почему). Теперь мы видим следы только от одной боковой резки…

Наконечник аккуратного фрезы для фрезерования на токарном станке

Вы можете настроить фрезерный станок, чтобы он действовал как токарный станок, или токарный станок, чтобы он действовал как фрезерный станок. Голь на выдумки хитра. Когда вам приходится использовать их токарный станок в качестве мельницы, удивительно, что на самом деле можно сделать таким образом. Как насчет этого изящного способа обработки конца большого блока с помощью фрезы с 4 челюстями:

Голь на выдумки хитра. Когда вам приходится использовать их токарный станок в качестве мельницы, удивительно, что на самом деле можно сделать таким образом. Как насчет этого изящного способа обработки конца большого блока с помощью фрезы с 4 челюстями:

Блок с болтовым креплением к поперечному суппорту, фреза с 4 челюстями…

Подробнее хороших постов о летучей мыши, которую Эван Уильямс сделал на HSM: 9№ 0003

Это один из моих любимых кусачек с поперечным перекладиной.

У него есть заточенный вручную резак из быстрорежущей стали на одном конце и вставка на другом. Я не думаю, что он хочет резать и то, и другое одновременно, это просто варианты. Мне нравится плоская поверхность, чтобы снизить вероятность соскальзывания стержня. Я также хотел бы попробовать пластину, но, скорее всего, я бы использовал TCMT, основываясь на своем опыте изготовления фрезы типа «ласточкин хвост». Кто-то в треде также предложил установочный винт или другую функцию, чтобы, если стержень проскальзывает, он захватывался ступицей и не летал по комнате.

Кто-то в треде также предложил установочный винт или другую функцию, чтобы, если стержень проскальзывает, он захватывался ступицей и не летал по комнате.

Крупный план геометрии ручной заточки Эвана из быстрорежущей стали. Он стоит вертикально, так что действует больше как торцевая резка на токарном станке…

Monster Big Fly Cutter

Недавно видел это на Facebook. Обратите внимание, как он настроен, чтобы быть максимально сбалансированным, чтобы уменьшить вибрацию.

Весит около 15 фунтов и вырезает круг диаметром 10,5 дюймов. В настоящее время используется на фрезе с конусом 50, которая обладает большей жесткостью, чем большинство других…

Precision Fly Cutter

Вот немного другой тип нахлыста, который на днях появился на eBay под названием «Precision Fly Cutter»:

интересно. Обратите внимание, как они сконструированы так, чтобы соответствовать оправке фрезерного станка. Это хорошая идея, чтобы дать им как можно больше поддержки, так как они имеют много рычагов на шпинделе. Мне нравится идея использовать оправку насадной фрезы вместо того, чтобы надевать на нее хвостовик 3/4 дюйма и пытаться воткнуть его в цангу. Не большой поклонник мухоловок с несколькими лезвиями. Если у вас в игре более одного фрезы, вам следует использовать торцевую фрезу.

Обратите внимание, как они сконструированы так, чтобы соответствовать оправке фрезерного станка. Это хорошая идея, чтобы дать им как можно больше поддержки, так как они имеют много рычагов на шпинделе. Мне нравится идея использовать оправку насадной фрезы вместо того, чтобы надевать на нее хвостовик 3/4 дюйма и пытаться воткнуть его в цангу. Не большой поклонник мухоловок с несколькими лезвиями. Если у вас в игре более одного фрезы, вам следует использовать торцевую фрезу.

Тангенциальный инструмент Фреза

Тангенциальные инструменты высоко ценятся для небольших ручных токарных станков. Их легко шлифовать, а геометрия делает их очень жесткими. Вот пример того же принципа, примененного к нахлысту в блоге Mike’s Workshop:

Я все еще хочу, чтобы радиус кончиков был больше, чем показано в статье Майка, для наилучшей обработки.

Нахлыстовая нарезка большого диаметра Clickspring

Отличные видеоролики о часовом деле с этого сайта, но у него также есть хороший обзор сделанной им нахлыстовой фрезы большого диаметра:

Пара мыслей. Во-первых, мне нравится дизайн этих больших нахлыстов с полным кругом. Сбалансировать фрезу — это хорошо, особенно если вам нужна идеальная чистота поверхности. Я бы даже дошел до того, что добавил немного веса стороне, противоположной резаку. Должно быть легко определить, сколько именно нужно, просто балансируя резак на лезвии ножа.

Во-первых, мне нравится дизайн этих больших нахлыстов с полным кругом. Сбалансировать фрезу — это хорошо, особенно если вам нужна идеальная чистота поверхности. Я бы даже дошел до того, что добавил немного веса стороне, противоположной резаку. Должно быть легко определить, сколько именно нужно, просто балансируя резак на лезвии ножа.

Во-вторых, он использует ручной резак из быстрорежущей стали. Я предпочитаю карбид, и было бы довольно легко адаптировать круглую пластину к такой конструкции, чтобы получить большой радиус для хорошей отделки. Просто обратите внимание, какой большой радиус он затачивал и на этом резаке.

Вот хороший снимок отделки, которую он получает от этого фрезы:

Нахлыстовая фреза подходит для устройства смены инструмента

Все устройства смены инструмента имеют инструмент максимального диаметра, который они могут использовать. Но вот хитрость: если ваш станок ориентирует шпиндель в одно и то же положение при каждой смене инструмента, вы можете установить летучую фрезу в устройство смены инструмента, которое не позволит использовать насадную (многопластинчатую) фрезу аналогичного диаметра.

Летучая мышь входит с рычагом, ориентированным так, чтобы он указывал на центральную ось карусели устройства смены инструмента. В зависимости от вашей машины это позволяет ей скользить, не мешая соседним инструментам.

Используйте насекомое для увеличения количества путешествий

Я получил приятную записку от Стива, инструментальщика из Индианы, который хотел поделиться некоторыми ценными знаниями о насекомом. Можно подумать, что современные торцевые фрезы устранили необходимость в этих простых фрезах, но нет ничего более далекого от истины. Эта ссылка ведет на страницу CNCCookbook, посвященную знаниям о резаках для мух, и ее стоит проверить, потому что бывают ситуации, когда ничего, кроме резаков для мух, не поможет.

Возьмем, к примеру, дело Стива. Несмотря на то, что у него был большой старый вертикальный обрабатывающий центр Haas VF-5, когда пришло время заменить поверхность стола настольной пилы, у него кончился ход. Ответ заключался в том, чтобы использовать летучий резак, который мог проникнуть в область, где машина просто не могла двигаться:

Это мощная мастерская, которая сделала насекомое, которое у него есть. Далее он описывает специальный наконечник, который он отшлифовал, чтобы уменьшить дребезг:

Далее он описывает специальный наконечник, который он отшлифовал, чтобы уменьшить дребезг:

Что касается столешницы для пилы по дереву, я получил дребезжание с наконечником, отшлифованным до геометрии, которую вы предлагаете. Пришлось переключиться на заточку по-другому, крючок на вершине представлял собой цилиндрическую канавку, параллельную лицевой стороне фрезы (которая в данном случае была перпендикулярна обрабатываемой поверхности).

Поскольку при первом проходе я снимал около 0,050, разрез был стабилизирован количеством материала, который я снимал, — вся сила была направлена на отрыв металла толщиной 0,050 (почти вся радиальная сила и почти не осевая сила

Фреза, которую вы описываете, из-за радиуса на дне имела силы, толкающие вверх к инструменту (осевые), а также частично против вращения инструмента (радиальные).

Требуется опытный механик и инструментальный мастер, чтобы достаточно хорошо разбираться в ручных шлифовальных станках, чтобы придумать такой подход.