Прочность на сжатие пенополистирола: Как не ошибиться при выборе марки экструзионного пенополистирола (XPS)

Как не ошибиться при выборе марки экструзионного пенополистирола (XPS)

Корпорация «ТехноНИКОЛЬ» специализируется на решении сложных задач, связанных с вопросами энергосбережения, звуко- и гидроизоляции. Производство теплоизоляционных плит из экструдированного полистирола(XPS) – одно из основных направлений деятельности корпорации. Постоянно наращивая свои производственные мощности, непрерывно совершенствуя свои технологии и процессы, нам удалось значительно снизить издержки, уменьшить плотность продукции (основной показатель, влияющий на себестоимость) при одновременном улучшении ключевых характеристик экструзионного пенополистирола.

В исследовательских центрах «ТехноНИКОЛЬ» рождены инновационные решения, позволившие увеличить параметры прочности, снизить теплопроводность, значительно повысить срок службы материала.

Потребители уже успели оценить качество и доступность экстурузионного пенополистирола ТехноНИКОЛЬ .

В последнее время некоторые производители XPS, (в том числе известных на рынке марок) в погоне за прибылью, резко снизили свои требования к характеристикам выпускаемой продукции, что негативно сказывается на общем восприятии экструзионного пенополистирола и дискредитирует XPS как класс современных утеплителей.

Для того, чтобы определить качество приобретаемой продукции специалисты Корпорации рекомендуют следующее:

Внимательно рассмотрите торцевую часть плиты

У качественного экструзионного пенополистирола структура равномерная, без уплотнений, с размером ячеек 0,1-0,2мм (практически не видны невооруженным взглядом). Материал не впитывает влагу, не боится замораживания-оттаивания, имеет длительный срок жизни. Чем меньше размер ячеек, тем более качественным является материал. Продукция произведенная по европейским технологиям, устойчива к грызунам, насекомым, плесни и грибкам.

Некачественный экструзионный пенополистирол обладает высокопористой структурой, на таких плитах ячейки видны невооруженным глазом (размерность от 1мм до 2 мм)

Больший размер ячеек резко увеличивает коэффициент водопоглощения продукта. Это значит, что в момент хранения, монтажа или эксплуатации материал наберет влагу, и впоследствии значительно увеличится теплопроводность. Чем выше теплопроводность –тем толще должен быть теплоизоляционный слой. В результате потребитель будет вынужден приобретать большее количество материала, чтобы сохранить тепло в своем доме. Когда размер ячеек выше нормы, нивелируется одно из главных преимуществ XPS как влагостойкой теплоизоляции с практически нулевым показателем водопоглощения (0,2-0,4%%).

Это значит, что в момент хранения, монтажа или эксплуатации материал наберет влагу, и впоследствии значительно увеличится теплопроводность. Чем выше теплопроводность –тем толще должен быть теплоизоляционный слой. В результате потребитель будет вынужден приобретать большее количество материала, чтобы сохранить тепло в своем доме. Когда размер ячеек выше нормы, нивелируется одно из главных преимуществ XPS как влагостойкой теплоизоляции с практически нулевым показателем водопоглощения (0,2-0,4%%).

У недобросовестных производителей экструзионного пенополистирола коэффициент водопоглощения может превышать декларируемые значения в 6-10 раз. Такие показатели близки водопоглощению EPS -теплоизоляции (обычный гранулированный пенопласт).

Использование XPS с большим размером ячеек в наружных системах утепления (цоколи, фасады, кровли, трубы, фундаменты) чревато быстрым разрушением материала из-за частых циклов замораживания-размораживания набранной материалом воды. Срок службы такого материала может составить 2-3 года, в отличие от качественного пенополистирола который прослужит Вам десятилетия.

Срок службы такого материала может составить 2-3 года, в отличие от качественного пенополистирола который прослужит Вам десятилетия.

Еще одним недостатком материала с несоответствующим размером ячеек является низкий порог БИОСТОЙКОСТИ, а значит, есть риск, что например в утепленном цоколе вашего коттеджа появятся насекомые и грызуны.

Отломите материал в его торцевой части, где обычно находится L-образная кромка. Попробуйте надавить на материал в торцевой части.

Качественная продукция из экструзионного пенополистирола «пластична» и способна выдерживать распределенную нагрузку от 20т/м2 до 70 т/м2 (в зависимости от марки). Предел прочности на статическом изгибе составляет от 0,3 до 0,4 МПа. Продукция ТехноНИКОЛЬ используется в дорожном строительстве (в том числе железнодорожном), аэродромных полосах, системах эксплуатируемых кровель, буровых платформах, метрополитене, стилобатных конструкциях, паркингах, т.е. там где есть повышенные динамические нагрузки.

При нажатии на некачественную плиту, можно услышать посторонний треск, лопание структуры – это связано более тонкими стенками ячеек, их геометрической формой и ориентацией. Несмотря на кажущуюся твердость и прочность при сдавливании с лицевой стороны плиты, некачественный XPS является хрупким как изделия из стекла. Такая продукция имеет низкий предел прочности при изгибе. При динамических нагрузках плита быстро разрушается (появляются трещины, деформации, сколы). Подобный материал нелегко монтировать, трудно подвергать механической обработке (резке) без рисков необратимых повреждений.

Тонкие стенки в ячейках негативно влияют на срок службы материала, и приводит к его разрушению на мелкие частицы, здесь можно провести аналогию с некачественными монтажными пенами.

Низкокачественная продукция имеет неприятный запах, иногда может выделять токсичные вещества

В состав экструзионного пенополистирола ТехноНИКОЛЬ производимого на качественном оборудовании, входят только безвредные вспенивающие газы (смеси спиртов, СО2). При нажатии/разломе продукции возможно почувствовать лишь запах пластика и легкий запах спирта. Продукция ТехноНИКОЛЬ имеет все необходимые гигиенические сертификаты. При производстве используется только первичное сырье, получаемое у проверенных поставщиков. Все используемые технологии прошли необходимые эксплуатационные испытания в научно исследовательских центрах Корпорации и экспертизу в авторитетных научных центрах (ЦНИИ Промзданий, ФГУН НИИ Роспотребнадзора, Экоцентр МГУ, ФГУЗ «Центр гигиены и эпидемологии»)Экструзионный пенополистирол марки ТЕХНОНИКОЛЬ CARBON ECO прошел добровольную сертификацию «Листок Жизни», что подтверждает безопасность применения в жилищном строительстве. Применение экструзионного пенополистирола, производимом на вторичном сырье (из продуктов переработки бытовых отходов) не всегда отвечает санитарно-гигеническим требованиям. Такой материал может быть опасен для здоровья, если при его производстве использовались непроверенные компоненты.

При нажатии/разломе продукции возможно почувствовать лишь запах пластика и легкий запах спирта. Продукция ТехноНИКОЛЬ имеет все необходимые гигиенические сертификаты. При производстве используется только первичное сырье, получаемое у проверенных поставщиков. Все используемые технологии прошли необходимые эксплуатационные испытания в научно исследовательских центрах Корпорации и экспертизу в авторитетных научных центрах (ЦНИИ Промзданий, ФГУН НИИ Роспотребнадзора, Экоцентр МГУ, ФГУЗ «Центр гигиены и эпидемологии»)Экструзионный пенополистирол марки ТЕХНОНИКОЛЬ CARBON ECO прошел добровольную сертификацию «Листок Жизни», что подтверждает безопасность применения в жилищном строительстве. Применение экструзионного пенополистирола, производимом на вторичном сырье (из продуктов переработки бытовых отходов) не всегда отвечает санитарно-гигеническим требованиям. Такой материал может быть опасен для здоровья, если при его производстве использовались непроверенные компоненты.

Российская Федерация присоединилась к Монереальскому протоколу и взяла на себя обязательства поэтапного снижения использования галогенированных углеводородов (в том числе хладонов) к определённому сроку, в течение которого эти опасные вещества, разрушающие озоновый слой Земли должны быть сняты с производства и исключены из использования.

Теплопроводность продукции

Ключевой показатель для любого типа теплоизоляции является теплопроводность. Чем ниже этот показатель, тем лучше «работает» утеплитель. Подбор необходимой толщины теплоизоляции является важным моментом и определяется на основании теплотехнических расчетов в зависимости от региона и типа конструкции (системы), где будет использоваться теплоизоляция. Параметр теплопроводности нельзя измерить без специального дорогостоящего оборудования. Небольшие заводы XPS с кустарным производством не имеют заводских лабораторий для постоянного контроля этого важнейшего показателя, зачастую указывая его в сопроводительной документации «на глазок». При периодической проверке материалов XPS, произведенных на китайском или корейском оборудовании, специалисты Корпорации очень часто обнаруживают значительные расхождения фактических и заявленных значениях теплопроводности. Иногда разница достигает 60-80% от заявленного, и к сожалению, не в лучшую сторону. Это значит, что толщина такого «теплоизолятора» должна быть на 60-80% больше, чем у качественного XPS.

Чем ниже этот показатель, тем лучше «работает» утеплитель. Подбор необходимой толщины теплоизоляции является важным моментом и определяется на основании теплотехнических расчетов в зависимости от региона и типа конструкции (системы), где будет использоваться теплоизоляция. Параметр теплопроводности нельзя измерить без специального дорогостоящего оборудования. Небольшие заводы XPS с кустарным производством не имеют заводских лабораторий для постоянного контроля этого важнейшего показателя, зачастую указывая его в сопроводительной документации «на глазок». При периодической проверке материалов XPS, произведенных на китайском или корейском оборудовании, специалисты Корпорации очень часто обнаруживают значительные расхождения фактических и заявленных значениях теплопроводности. Иногда разница достигает 60-80% от заявленного, и к сожалению, не в лучшую сторону. Это значит, что толщина такого «теплоизолятора» должна быть на 60-80% больше, чем у качественного XPS.

Группа горючести

После изменения нормативной базы в РФ и методик оценки строительных материалов, продукция из экструзионного пенополистирола может иметь группу горючести либо Г3 (нормальногорючий), либо Г4 (сильногорючий). Производители, которые берегут свою репутацию, не будут вводить в заблуждение потребителей, в отличие от недобросовестных производителей указывающих заведомо недостижимый для XPS показатель Г1 (слабогорючий).

Производители, которые берегут свою репутацию, не будут вводить в заблуждение потребителей, в отличие от недобросовестных производителей указывающих заведомо недостижимый для XPS показатель Г1 (слабогорючий).

На заводах Корпорации при производстве материалов группы горючести Г3 используются только качественные импортные антипирены, специалисты ОТК строго следят за тем, что бы их количество соответствовало норме.

У некоторых производителей, указывающих группу горючести Г3 (и даже Г1 !!!) антипиренов в продукции при проверке обнаружить не удавалось. Бывали случаи, когда некачественный материал вспененный на углеводородах с заявленной группой горючести Г3 самовоспламенялся прямо на складской площадке от нагрева солнечным теплом.

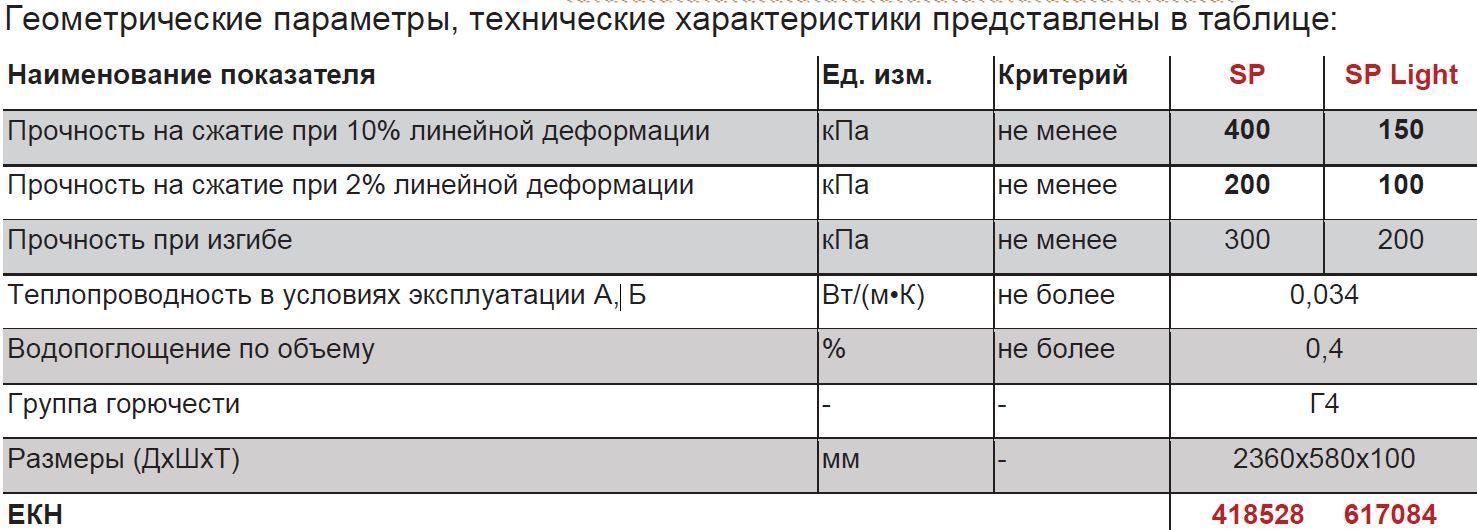

Плотность

Особенностью дешевых производственных линий из Юго-Восточной Азии, является факт, что на них практически невозможно добиться плотности продукции меньше чем 32-33 кг\куб.м без потери показателей прочности в 200-250 кПА. К сожалению, благодаря активному пи-ару кустарных производителей XPS, даже среди профессиональных строителей можно услышать заблуждение «Чем выше плотность –тем лучше XPS».

К сожалению, благодаря активному пи-ару кустарных производителей XPS, даже среди профессиональных строителей можно услышать заблуждение «Чем выше плотность –тем лучше XPS».

Никакой дополнительной ценности потребителю б’Ольшая масса материала не несет, а скорее наоборот – увеличивается нагрузка на строительную конструкцию.

Специалистами Компании ТехноНИКОЛЬ удалось разработать инновационный материал под маркой XPS CARBON. Этот продукт с нанографитом, при плотности в 28кг/куб.м. выдерживает нагрузки до 300кПА, что соответствует нагрузке около 30 тонн на 1 кв./м. Чем ниже плотность –тем лучше теплотехнические характеристики продукта.

Показатель 35 (кг/куб.метр), присутствующее в маркировке продукции сразу за наименование плиты, означает только то, что производителю пришлось «набить» массой плиту, чтобы хоть как то добиться минимальной прочности. Теплопроводность такого продукта будет хуже, чем у более легких аналогов.

В себестоимости продукции XPS, стоимость основного сырья -полистирола составляет свыше 70%, поэтому залогом успеха при производстве экструзионного пенополистирола является снижение плотности без потери качества. Неся значительные производственные издержки из-за необходимости увеличения массы плиты, «кустари» вынуждены экономить на всем остальном: вспенивателях, антипиренах, стабилизаторах, красителях, упаковке.

Неся значительные производственные издержки из-за необходимости увеличения массы плиты, «кустари» вынуждены экономить на всем остальном: вспенивателях, антипиренах, стабилизаторах, красителях, упаковке.

В европейской классификации экструзионного пенополистирола, вы не найдете типологизацию по массе (плотности) XPS, так как ключевыми и важнейшими характеристиками XPS являются:

- Прочность на сжатие при 10% деформации

- Предел прочности при статическом изгибе

- Теплопроводность

- Водопоглощение

Плотность и масса продукции важны только для расчетов нагрузок на конструкцию и для расчета грузоподъемности транспорта при перевозке.

Используя сертифицированный экструзионный пенополистирол от «ТехноНИКОЛЬ», вы получаете следующие преимущества:

|

Эффективные теплоизоляционные свойства Экструзионный пенополистирол ТехноНиколь XPS имеет равномерно распределенную закрытопористую ячеистую структуру.  Благодаря которой обеспечиваются высокие теплофизические свойства, а так же физико-механические показатели. Благодаря которой обеспечиваются высокие теплофизические свойства, а так же физико-механические показатели.

|

|

|

Высокая прочность Прочность экструзионного пенополистирола составляет от 25 до 50 т/м2, что полностью соответствует самым жестким требованиям, предъявляемым к теплоизоляционным материалам. |

|

|

Высокая морозоустойчивость Экструзионный пенополистирол ТехноНиколь XPS возможно применять в диапазоне температур от -70 до +75 градусов, это позволяет применять материал во всех климатических зонах РФ. |

|

|

Экологическая безопасность Все материалы ТехноНиколь проходят строгий санитарно-эпидемиологический контроль с получением соответствующих заключений. |

|

|

Биологическая устойчивость Экструзионный пенополистирол ТехноНиколь XPS является «биостойким по отношению к плесневым грибам – наиболее активным деструкторам» (экоцентр МГУ).

|

|

|

Долговечность Ведущим научно-исследовательским институтом в области строительства в России ЦНИИПромзданий документально подтверждено, что экструзионный пенополистирол ТехноНиколь XPS имеет высокие эксплуатационные свойства: долговечность составляет не менее 40 лет. |

|

|

Простота монтажа Экструзионные плиты легко режутся, быстро и надежно укладываются при помощи клеевых составов или механических крепежей. |

|

|

Минимальное водопоглащение Плиты ТехноНиколь XPS имеют минимальное водопоглощение, а значит, его теплоизоляционные качества остаются неизменными на протяжении всего срока службы. |

|

|

Точность габаритных размеров Точность геометрических размеров теплоизоляционных плит позволяет повысить скорость монтажа, качество выполнения работ.

|

|

|

Устойчивость к грызунам Экструзионный пенополистирол ТехноНиколь XPS не является средой для грызунов. Доказано в институте ФГУН НИИД Роспотребнадзора. |

Понравилась статья?

Подписывайтесь на наш канал в Telegram, и группу vk.com. Будьте в курсе наших новых материалов, строительных новостей и лайфхаков.

Теги:

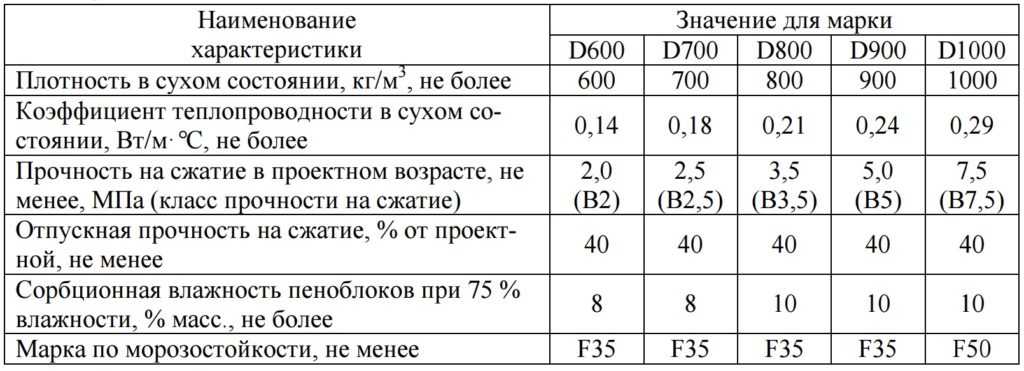

Технические характеристики пеноплекс

Общие сведения об экструдированном пенополистироле Пеноплэкс

Сегодняшние методы производства экструдированного пенополистирола дают возможность получить уникальные технические характеристики пеноплекса. Структура получается с полностью замкнутыми маленькими ячейками, диаметром от 0,08 до 0,22 миллиметров. Отличие технических характеристик пеноплекса и методов производства от обычного, всем нам знакомого с детства пенополистирола (ПСБс или по – простому пенопласта) можно более подробно посмотреть здесь>>>

Пеноплекс, как и обычный вспененный пенополистирол получают из одного и того же вещества – гранул общего полистирола. Но при изготовлении пеноплекса используют иной метод производства. Гранулы полистирола нагревают и в итоге получается однородный жидкий расплав, в который вводят под высоким давлением газ (вспенивающий агент). Расплав, как бы, вскипает, что способствует равномерному распределению газа по всему объему жидкого вещества. Затем происходит процесс экструдирования (экструзии или выдавливания) материала через калиброванные отверстия – фильеры. Этим процессом и достигаются технические характеристики пеноплекса, которые недоступны другим видам утеплителей.

Но при изготовлении пеноплекса используют иной метод производства. Гранулы полистирола нагревают и в итоге получается однородный жидкий расплав, в который вводят под высоким давлением газ (вспенивающий агент). Расплав, как бы, вскипает, что способствует равномерному распределению газа по всему объему жидкого вещества. Затем происходит процесс экструдирования (экструзии или выдавливания) материала через калиброванные отверстия – фильеры. Этим процессом и достигаются технические характеристики пеноплекса, которые недоступны другим видам утеплителей.

В процессе остывания плит, газ, находящийся в ячейках экструдированного пенополистирола, постепенно замещается окружающим воздухом и в итоге пеноплекс в готовом виде не содержит газов вспенивающих агентов. Кстати, в качестве вспенивающего агента компания ПЕНОПЛЭКС ® использует самый обычный СО2, т.е. углекислый газ, который окружает нас повсеместно. Поэтому, при придании уникальных технических характеристик пеноплексу, абсолютно не наносится ущерб окружающей среде.

Еще одной особенностью выдающихся технических характеристик является тот факт, что компания ПЕНОПЛЭКС ® сама производит сырье –полистирол для собственных нужд под торговой маркой «СТАЙРОВИТ®». Это говорит о том, что производство пеноплекса не зависит от сторонних поставщиков, и производитель всегда добивается неизменных технических характеристик пеноплекса.

Основные свойства Пеноплекса

— Отличные теплотехнические характеристики

— Минимальная теплопроводность

— Практически нулевое водопоглощение

— Абсолютная паронепроницаемость

— Отличные характеристики прочности на сжатие

— Невосприимчивость к большинству природных агрессивных сред

— Экологическая безопасность

— Удобство и легкость применения

— Уникальная долговечность без потери основных качеств

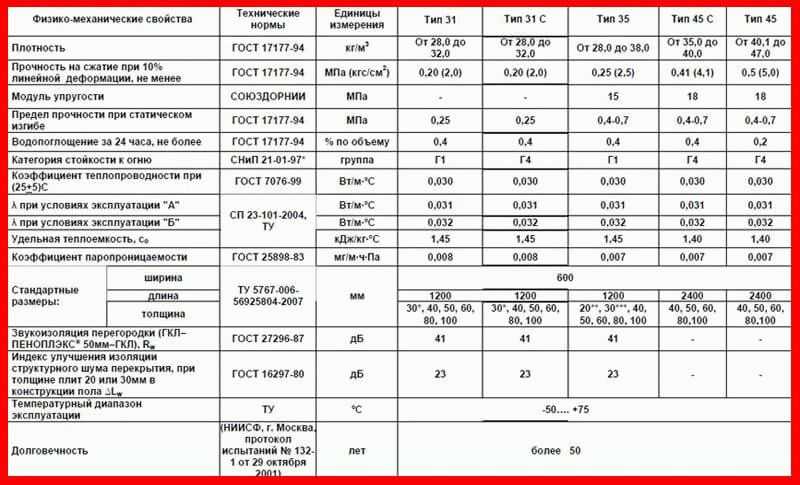

Выпускаемые типы Пеноплекса

Утеплитель пеноплекс выпускает несколько видов, которые несколько отличаются техническими характеристиками друг от друга.

«ПЕНОПЛЭКС КРОВЛЯ» (старое обозначение Пеноплэкс 35) — экструдированный пенополистирол, предназначенный для утепления плоских кровель больших по площади строительных объектов, таких как торгово – развлекательные центры, гипермаркеты, крытые спортивные арены и тому подобные сооружения. Основное отличие в технических характеристиках этого пеноплекса состоит в том, что материал выпускается плотностью от 28,0 до 32,0 кг/м3, прочностью на сжатие не менее 0,25 Мпа (это приблизительно 25,0 тонн на квадратный метр!) и пониженной степенью горючестью Г3 (нормальногорючие материалы) за счет введения в материал антипиренов (т.е. материалы, которые снижают степень горючести материала).

«ПЕНОПЛЭКС ФУНДАМЕНТ» (старое обозначение Пеноплекс 35 Стандарт), это пеноплекс, техническими характеристиками которого предусмотрено применение его в нагруженных конструкциях, под защитным слоем, т.е. во всех конструкциях фундаментов, утепленных промышленных полов под заливку цементно-песчаной либо бетонной стяжки, утепление стилобатов>>>, утепление пешеходных дорожек на пучинистых грунтах, а также в нагруженных конструкциях не принципиальных к горючести материала. Особенности технических характеристик пеноплекса Ф является повышенная прочность на сжатие при 10% деформации 0,27 Мпа (примерно 27,0 тонн на квадратный метр) плотность 28,0-32,0 кг/м3 и степень горючести Г4 (сильногорючий). В связи с его высокой горючестью утеплитель необходимо конструктивно защищать.

Особенности технических характеристик пеноплекса Ф является повышенная прочность на сжатие при 10% деформации 0,27 Мпа (примерно 27,0 тонн на квадратный метр) плотность 28,0-32,0 кг/м3 и степень горючести Г4 (сильногорючий). В связи с его высокой горючестью утеплитель необходимо конструктивно защищать.

«ПЕНОПЛЭКС СТЕНА» (старое обозначение Пеноплекс 31) с пониженной плотностью и соответственно несколько пониженными техническими характеристиками пеноплекса, он применяется для утепления стен зданий и сооружений под различные виды покрытий – штукатурные фасады, каркасные стены, вентилируемые фасады и т. п. системы. Особенностями данного вида продукта являются горючесть Г3 и более низкая плотность материала от 25,0 до 32,0 кг/м3, соответственно и более низкой прочностью на сжатие 0,2 Мпа, что более чем достаточно в его сферах применения.

«ПЕНОПЛЭКС КОМФОРТ» (старое наименование Пеноплекс 31 Стандарт), специально разработанный тип экструдированного пенополистирола, применяемого для частных застройщиков. Технические характеристики пеноплекс комфорт перекрывают практически все нужды домохозяйств по тепловой защите квартир, дач, хозпостроек, саун, бань и коттеджей. Широкое применение Пеноплекс Комфорт обуславливают его низкая цена и отличные потребительские качества материала.

Технические характеристики пеноплекс комфорт перекрывают практически все нужды домохозяйств по тепловой защите квартир, дач, хозпостроек, саун, бань и коттеджей. Широкое применение Пеноплекс Комфорт обуславливают его низкая цена и отличные потребительские качества материала.

«ПЕНОПЛЭКС 45» — специальный тип материала, который используется в высоконагруженных конструкциях. Технические характеристики пеноплекс 45 позволяют применять его в устройствах автомобильных и железных дорог, взлетно – посадочных полос аэродромов, утепленных полов под размещение массивного оборудования и высоконагруженных станков, площадок под стоянки тяжёлого автотранспорта и прочих аналогичных проектов. Материал характеризуется повышенной плотностью от 38,0 до 45,0 кг/м3 и фантастической прочностью на сжатие при 10% деформации – 0,5 Мпа (или около 50,0 !!! тонн на квадратный метр). В данный вид материала не вводят антипирены, поэтому он нуждается в конструктивной защите.

Технические характеристики Пеноплекса

| Наименование | Метод испытаний | Размерность | Показатели плит пеноплекс | |||

| Комфорт | Стена | Кровля / Фундамент | тип 45 | |||

| Плотность | ГОСТ 17177-94 | кг/м³ | 25,0 — 32,0 | 25,0 — 32,0 | 28,0 — 33,0 | От 38,1 до 45,0 |

| Прочность на сжатие при 10% линейной деформации, не менее | ГОСТ 17177-94 | МПа (тн/м2) | 0,20 (20,0) | 0,20 (20,0) | 0,25 (25,0) / 0,27 (27,0) |

0,5 (50,0) |

| Предел прочности при статическом изгибе | ГОСТ 17177-94 | МПа | 0,25 | 0,25 | 0,4 | 0,4-0,7* |

| Модуль упругости | СОЮЗДОРНИИ | МПа | 15 | 15 | 15 | 18 |

| Водопоглощение за 24 часа, не более | ГОСТ 17177-94 | % по объему | 0,4 | 0,4 | 0,4 | 0,4 |

| Водопоглощение за 28 суток, не более | % по объему | 0,5 | 0,5 | 0,5 | 0,4 | |

| Категория стойкости к огню | СНиП 21-01-97 | группа | Г4 | Г3 | Г3 / Г4 | Г4 |

| Коэффициент теплопроводности при (25±5) °С | ГОСТ 7076-94 | Вт/(м×°С) | 0,030 | 0,030 | 0,030 | 0,033 |

| Расчетный коэффициент теплопроводности при условиях эксплуатации «А» | СП 23-101-2004 | Вт/(м×°С) | 0,031 | 0,031 | 0,031 | 0,031 |

| Расчетный коэффициент теплопроводности при условиях эксплуатации «Б» | 0,032 | 0,032 | 0,032 | 0,032 | ||

| Теплоусвоение при условиях «А» (при периоде 24 часа) | 0,36 | 0,36 | 0,36 | 0,40 | ||

| Теплоусвоение при условиях «Б» (при периоде 24 часа) | 0,37 | 0,37 | 0,37 | 0,42 | ||

| Коэффициент паропроницаемости | ГОСТ 25898-83 | мг/(м×ч×Па) | 0,015 | 0,015 | 0,018 | 0,015 |

| Удельная теплоемкость, со | СП 23-101-2004 | кДж/(кг×°С) | 1,65 | 1,65 | 1,65 | 1,53 |

| Звукоизоляция перегородки (ГКЛ-пеноплекс 50 мм-ГКЛ), Rw | ГОСТ 27296-87 | дБ | 41 | 41 | 41 | — |

| Индекс улучшения изоляции структурного шума в конструкции пола | ГОСТ 16297-80 | дБ | 23 | 23 | 23 | — |

| Стандартные размеры | Ширина | мм | 600 | |||

| Длина | 1200 | 1200 | 1200 | 2400 | ||

| Толщина | 20; 30; 40; 50; 60; 80; 100 | 20; 30; 40; 50; 60; 80; 100 | 20; 30; 40; 50; 60; 80; 100 | 40; 50; 60; 80; 100 | ||

| Температурный диапазон эксплуатации | ТУ 5767-006-56925804-2007 | °С | -50 . .. +75 .. +75 |

|||

Долговечность экструдированного пенополистирола Пеноплекс

В начале 2000-х годов, в Австрии, решили проверить экструдированный пенополистирол, который эксплуатируется уже на протяжении нескольких десятилетий в конструкциях инверсионных кровель – так называемые кровли наоборот, где гидроизоляционный ковер располагается под слоем утеплителя. Об устройстве таких кровель и об их преимуществах можно прочитать на нашем сайте здесь>>>

Были выбраны объекты Наземной станции космической связи в городе Афленц, Австрия, которая была построена в 1980 году и Центр судоходства, город Вена, Австрия, построен в 1981 году. Специалистами Австрийского НИИ Химии и техники были вскрыты кровельные пироги на указанных выше объектах, произведен осмотр и исследование технических характеристик XPS, на предмет их изменений

Также в 2004 году, в Германии, Европейским институтом теплоизоляционных материалов была проделана аналогичная работа по исследованию технических характеристик образцов XPS, взятых из инверсионной кровли административного здания в г. Гамбург (ФРГ), который был смонтирован более тридцати лет назад — в 1972 году.Фотоотчет о проделанных исследованиях мы выложили на нашем сайте здесь>>>

Гамбург (ФРГ), который был смонтирован более тридцати лет назад — в 1972 году.Фотоотчет о проделанных исследованиях мы выложили на нашем сайте здесь>>>

Исследования показали, что технические характеристики экструдированного пенополистирола не изменились в течении многих лет, и продолжают выполнять свои функции по тепловой защите кровельных конструкций до сих пор

В России проводились аналогичные исследования технических характеристик пеноплекса специалистами НИИ Строительной Физики (НИИСФ), которые пришли к выводу, что при многократном замерзании-оттаивании пеноплекс не изменяет свои теплотехнические характеристики, и срок службы его в ограждающих конструкциях, с учетом коэффициента запаса, составляет не менее 50 лет.

Дополнительные сведения к техническим характеристикам пеноплекс

Теплоизоляция пеноплекс изготовлены в виде плит длиной 1200 мм., шириной 600 мм., и толщиной от 20 до 200 мм. У плит экструдированного пенополистирола выбрана четверть по периметру (кроме плит пеноплекса толщиной 20 мм. ), что сказывается на эффективности утепления, при создании сплошной теплоизоляции, не допускающего «мостики холода». Пеноплекс 45 отличается выпуском плит длиной 2400 мм с выборкой четверти по всем сторонам, а для утепления железных дорог (железнодорожный) – длиной 4000 мм и 4500 мм с прямой гранью по короткой стороне и косой четвертью по длинной стороне.

), что сказывается на эффективности утепления, при создании сплошной теплоизоляции, не допускающего «мостики холода». Пеноплекс 45 отличается выпуском плит длиной 2400 мм с выборкой четверти по всем сторонам, а для утепления железных дорог (железнодорожный) – длиной 4000 мм и 4500 мм с прямой гранью по короткой стороне и косой четвертью по длинной стороне.

На плите пеноплекса нанесена маркировка типа материала, номер партии и дата изготовления, а также габаритные размеры. Плиты пеноплекс упакованы пачками по несколько плит, в термоусадочной полиэтиленовой пленке оранжевого цвета, для защиты от ультрафиолета. На упаковке нанесены обозначения типа пеноплекса, и наклеена этикетка с основными параметрами. Допускается кратковременное хранение пеноплекса под прямыми лучами солнца без изменения технических характеристик, но долгое хранение приводит к изменению поверхностного слоя, поэтому в процессе производства работ необходимо предпринимать меры по скорейшему укрытию пеноплекса от прямого попадания УФ лучей.

Вся продукция пеноплекс сертифицирована системой Госстандарта Российской Федерации и имеет все необходимые документы, сертификаты и разрешения.

Количество плит в упаковке, ее объем указаны в таблице.

Химическая стойкость Пеноплекса

Пеноплекс, да и вообще любой экструдированный пенополистирол, обладает высокой химической стойкостью к большому кругу материалов, используемых в строительстве. Но есть химические вещества, которые приводят к размягчению, усадке и частичному растворению плит.

Низкая химическая стойкость к следующим веществам:

— Ароматические углеводороды (бензол, толуол, ксилол)

— Альдегиды (формальдегид, формалин)

— Кетоны (ацетон, метилэтилкетом)

— Простые и сложные эфиры (диэтиловый эфир, растворители на основе этилацетата, метилацетата)

— Бензин, керосин, дизельное топливо

— Каменноугольная смола

— Полиэфирные смолы (отвердители эпоксидных смол)

— Масляные краски

Высокая химическая стойкость к следующим веществам:

— Кислоты (органические и неорганические)

— Растворы солей

— Едкие щелочи

— Хлорная известь

— Спирт и спиртовые красители

— Вода и краски на водной основе

— Аммиак, углекислый газ, кислород, ацетилен, пропан, бутан

— Фторированные углеводороды (фреоны)

— Цементы (строительные растворы и бетоны)

— Животное и растительное масло, парафин

Если после прочтения данной статьи у Вас остались вопросы, обращайтесь в нашу компанию и мы дадим Вам полные разъяснению по техническим характеристикам замечательного утеплителя Пеноплекс.

Другие статьи:

В чем разница между изоляцией EPS и XPS? А как насчет PIR/PUR?

Энергоэффективность здания часто зависит от материалов, из которых состоит его оболочка. И то, соответствует ли проект сегодняшним все более строгим энергетическим стандартам, во многом зависит от типа используемой изоляции. PIR, PUR, XPS и EPS являются популярными изоляционными материалами, каждый из которых имеет свои специфические качества. В этой статье представлен обзор различий между этими продуктами, что позволяет вам выбрать лучший тип изоляционного материала для вашего проекта.

Различные производственные процессы

1. Что такое XPS?

XPS (изоляция из экструдированного полистирола) изготавливается с использованием экструзии: непрерывного процесса, в результате которого получается структура с закрытыми порами и гладкой оболочкой сверху и снизу плиты. Структура XPS с закрытыми порами предотвращает проникновение воды в структуру изоляционной плиты и обеспечивает долговременную прочность и долговечность.

Структура XPS с закрытыми порами предотвращает проникновение воды в структуру изоляционной плиты и обеспечивает долговременную прочность и долговечность.

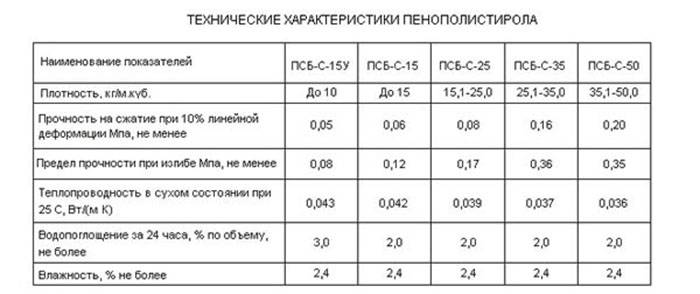

2. Что такое EPS?

EPS (изоляция из пенополистирола) изготавливается с использованием гранул пенопласта в форме. Тепло или пар воздействуют непосредственно на шарики, заставляя их расширяться и сплавляться вместе. В одном кубическом метре пенополистирола содержится около 10 миллионов гранул, каждая из которых насчитывает примерно 3000 ячеек, закрытых и заполненных воздухом. EPS, другими словами, состоит из 2% полистирола и 98% воздуха. Производственный процесс приводит к закрытоячеистой структуре, но не является изоляционной плитой с закрытыми порами (из-за пустот, которые могут образоваться между валиками).

3. ПИР и ПУР

Как и XPS, PIR и PUR являются изоляционными материалами с закрытыми порами , но в отличие от EPS и XPS химические вещества являются основными ингредиентами PIR и PUR. Последние продукты изоляции состоят из пены, которая вставлена между двумя вкладышами или облицовками, такими как многослойная алюминиевая отделка или минеральное волокно. С одной стороны, эти облицовки гарантируют, что пена останется на месте. С другой стороны, они задерживают газ, ответственный за отличное значение лямбда , характеризующее семейство продуктов PU.

Последние продукты изоляции состоят из пены, которая вставлена между двумя вкладышами или облицовками, такими как многослойная алюминиевая отделка или минеральное волокно. С одной стороны, эти облицовки гарантируют, что пена останется на месте. С другой стороны, они задерживают газ, ответственный за отличное значение лямбда , характеризующее семейство продуктов PU.

Теплопроводность EPS, XPS, PIR и PUR

Изоляция является одним из наиболее практичных и экономичных способов повышения энергоэффективности здания . Улучшая изоляцию в новых и существующих зданиях, можно добиться значительной экономии средств и сокращения энергопотребления.

- Как XPS, так и EPS обеспечивают хорошую теплопроводность . Однако воздух, попавший в пустоты пенополистирола, будет проводить тепло. Следовательно, потребуется плита EPS гораздо более высокой плотности, чтобы соответствовать тепловым характеристикам изоляции XPS.

- Значения лямбда PIR и PUR даже лучше, чем у XPS, что позволяет использовать очень тонкие изоляционные слои.

Тем не менее, когда облицовка, удерживающая пену (и газ в ячейках), прокалывается или разрывается, значение лямбда снижается.

Тем не менее, когда облицовка, удерживающая пену (и газ в ячейках), прокалывается или разрывается, значение лямбда снижается.

Прочность на сжатие: XPS выходит на первое место

Превосходная прочность на сжатие является обязательным для изоляционных материалов в самых сложных условиях, таких как под плитами на плоской крыше, бетонными полами, фундаментами, площадями и подиумами, а также в холодильных камерах. В целом, при сравнении плотностей XPS имеет большую прочность на сжатие, чем EPS и PIR/PUR.

Прочность на сжатие EPS обычно начинается примерно с 70 кПа и достигает 250 кПа. Из-за способа производства пенополистирола он не может сравниться с более высокими показателями прочности на сжатие SOPRA XPS 500 и SOPRA XPS 700. Номера в последних двух названиях продуктов относятся к CS(10\Y)500 и CS(10\Y)700: их соответствующие прочности на сжатие при деформации 10% (кПа). Чтобы EPS и PIR/PUR достигли той же прочности на сжатие, что и XPS, необходимо увеличить плотность пены , что часто приводит к большей толщине плиты.

Сопротивление диффузии водяного пара

EPS имеет сопротивление диффузии водяного пара 30-70, тогда как XPS достигает 80-250. Немного более проницаемый для воздуха и влаги, пенополистирол менее устойчив к водяному пару, чем XPS. Если вы хотите изолировать пространство, подверженное влаге (например, полы, подвалы и фундаментные стены), XPS — ваш лучший вариант. PIR и PUR не подходят для этих сценариев, потому что вода может впитаться в компаунд продукта, увеличивая его вес и (в долгосрочной перспективе) снижая его теплотворную способность.

Приложения: в чем разница между PIR и XPS?

Лучший выбор изоляционного материала зависит от обстоятельств конкретного проекта .

- XPS имеет множество применений. Это …

- … особенно подходит для инверсионных крыш благодаря своей структуре с закрытыми порами и исключительной влагостойкости.

- … часто используется под плитами, бетонными полами, фундаментами и подземными работами из-за его исключительной прочности на сжатие.

- ПИР и ПУР

- … не может использоваться в инверсионных крышах, но совместим с традиционными теплыми крышами.

В рамках наших услуг Soprema остается в вашем распоряжении, чтобы помочь вам выбрать подходящий тип изоляции для вашего проекта. Мы также рассматриваем гибридные изоляционные системы , которые могут быть более экономичными или предлагать преимущества с точки зрения теплотворной способности, дизайна и т. д.

Кроме того, наши специалисты по изоляции могут помочь с вашим планы конструкции конической крыши , увеличенное изображение всего, от водосточных желобов до водостоков. Требуемый уклон может быть достигнут, например, с помощью комбинации изоляционных материалов EPS и PIR. Наши проекты всегда выполняются в соответствии с последними нормами и правилами, включая Строительные нормы и правила BS 6229: 2018.

Вопрос устойчивости

Для участников строительной отрасли, стремящихся строить будущее, в наши дни на первом месте стоит забота об окружающей среде. PIR и PUR являются химическими продуктами , который нельзя перерабатывать, а EPS и XPS более экологичны. EPS изготовлен только из одного материала и поэтому легко перерабатывается. XPS также на 100 % подлежит вторичной переработке. Кроме того, последний изоляционный продукт изготавливается, среди прочего, из пенополистирола с истекшим сроком службы и отходов резки других плит XPS, что делает его оптимальным выбором для круговых строительных проектов и доказывает, что пластмассы в строительстве действительно могут быть использованы. устойчивый.

PIR и PUR являются химическими продуктами , который нельзя перерабатывать, а EPS и XPS более экологичны. EPS изготовлен только из одного материала и поэтому легко перерабатывается. XPS также на 100 % подлежит вторичной переработке. Кроме того, последний изоляционный продукт изготавливается, среди прочего, из пенополистирола с истекшим сроком службы и отходов резки других плит XPS, что делает его оптимальным выбором для круговых строительных проектов и доказывает, что пластмассы в строительстве действительно могут быть использованы. устойчивый.

Кроме того, на нашем заводе XPS в Тонгерене (Бельгия) плиты SOPRA XPS производятся с использованием CO 2 в качестве пенообразователя вместо ГФУ или других химических альтернатив. Эта экологически чистая технология CO 2 также способствует экологичности этого изоляционного продукта.

Изоляция SOPRA XPS: запросите образец

SOPRA XPS — это ведущий в отрасли ассортимент чрезвычайно высокоэффективных изоляционных плит из экструдированного полистирола (XPS) с закрытыми порами, которые можно интегрировать в ваши кровельные и гидроизоляционные системы . Каждая плита подходит для многих требовательных и разнообразных изоляционных применений, таких как инверсионные и зеленые крыши, включая конструкции крыш с нулевым уклоном в сочетании с системами гидроизоляции Soprema с нулевым уклоном, полами, стенами и подземными работами.

Каждая плита подходит для многих требовательных и разнообразных изоляционных применений, таких как инверсионные и зеленые крыши, включая конструкции крыш с нулевым уклоном в сочетании с системами гидроизоляции Soprema с нулевым уклоном, полами, стенами и подземными работами.

Заинтересованы в гибкости, совместимости и тепловой эффективности, которые XPS предлагает для всей оболочки здания? Запросить образец здесь. Есть вопросы об инновационных решениях Soprema в области изоляции? Не стесняйтесь обращаться к нам.

Какова прочность на сжатие вашего материала Airpop® (EPS)? Plymouth Foam

Часто задаваемые вопросы. Как лидер отрасли, мы считаем важным делиться своим опытом, а также продолжать обучать и информировать других о материалах и возможностях Plymouth Foam.

Прочность на сжатие является важнейшим компонентом Airpop® (EPS) для изоляционных и строительных материалов. Важнейшим механическим свойством Airpop® (EPS) является устойчивость к сжимающим напряжениям, которые увеличиваются по мере увеличения плотности. Сопротивление сжатию составляет от 10 до 60 фунтов на квадратный дюйм для большинства строительных применений.

Сопротивление сжатию составляет от 10 до 60 фунтов на квадратный дюйм для большинства строительных применений.

Наш продукт Plymouth Foam может быть изготовлен в соответствии с вашими конкретными требованиями к прочности в соответствии с потребностями проекта.

| Компрессионные свойства Airpop® EPS | ||||||||||

| Спецификации ASTM C578 | ||||||||||

| Собственность | Тест ASTM | Единицы | Тип XI | Тип I | Тип VIII | Тип II | Тип IX | Тип XIV | Тип XV | |

| Сопротивление сжатию (2″куб) | ||||||||||

| при деформации деформации 10 % | Д1621, С167 | Мин. фунт/кв. дюйм (кПа) | 5 (35) | 10 (69) | 13 (90) | 15 (104) | 25 (173) | 40 (276) | 60 (414) | |

| Свойства сжатия Airpop® Geofoam | ||||||||||

| Спецификации ASTM D6817 | ||||||||||

| Спецификации ASTM D6817 | EPS 12 | EPS 15 | EPS 19 | EPS 22 | EPS 29 | EPS 39 | EPS 46 | EPS 48 | ||

| Собственность | Тест ASTM | Единицы | ||||||||

| Сопротивление сжатию (2″куб) | ||||||||||

| при деформации деформации 1% | Д1621, С165 | Мин. фунт/кв. дюйм (кПа) фунт/кв. дюйм (кПа) | 2,2 (15) | 3,6 (25) | 5,8 (40) | 7,3 (50) | 10,9 (75) | 15 (103) | 18,6 (128) | 22,2 (153) |

| при деформации деформации 5% | Д1621, С166 | Мин. фунт/кв. дюйм (кПа) | 5,1 (35) | 8,0 (55) | 13,1 (90) | 16,7 (115) | 24,7 (170) | 35 (241) | 43,5 (300) | 52,2 (360) |

| при деформации деформации 10 % | Д1621, С167 | Мин. фунт/кв. дюйм (кПа) | 5,8 (40) | 10,2 (70) | 16 (110) | 19,6 (135) | 29 (200) | 40 (276) | 50 (345) | 60 (414) |

Стандартные технические условия Методы испытаний для Airpop® (EPS):

- ASTM C578, Стандартные технические условия для жесткой теплоизоляции из ячеистого полистирола: типы, физические свойства и размеры пенополистирола, используемого в качестве теплоизоляции для температур.

от -65 до 165°F. ASTM C578 охватывает типы теплоизоляции EPS, доступные в настоящее время, и минимальные требования к свойствам, которые считаются наиболее важными.

от -65 до 165°F. ASTM C578 охватывает типы теплоизоляции EPS, доступные в настоящее время, и минимальные требования к свойствам, которые считаются наиболее важными. - ASTM C203, Метод испытаний на разрывную нагрузку и свойства на изгиб блочной теплоизоляции; включены значения прочности на изгиб и сопротивления сжатию.

- C165, Метод испытания для измерения компрессионных свойств теплоизоляции и/или

- D1621 «Метод испытания свойств жесткого пористого пластика на сжатие».

Чтобы соответствовать требованиям к сопротивлению сжатию, указанным в ASTM C578, теплоизоляционные плиты из полистирола должны обеспечивать следующую прочность на сжатие при 10% деформации при испытании в соответствии с ASTM D 1621.

EPS Industry Alliance разделяет Airpop® (EPS) с высокими характеристиками устойчивости и прочности, изоляция из пенополистирола предлагает:

- Поглощение подложки и движения облицовки, вызванные температурными изменениями и деформациями конструкции

- Абсорбция неровностей основания

- Восстановление толщины после чрезмерных нагрузок на конструкцию

- Подходящая реакция грунтового основания для эффективного распределения нагрузки

В заключение, структурная прочность Airpop® (EPS) имеет решающее значение для любого проекта.