Своими руками полипропилен: монтаж водопровода из пластиковых труб

|

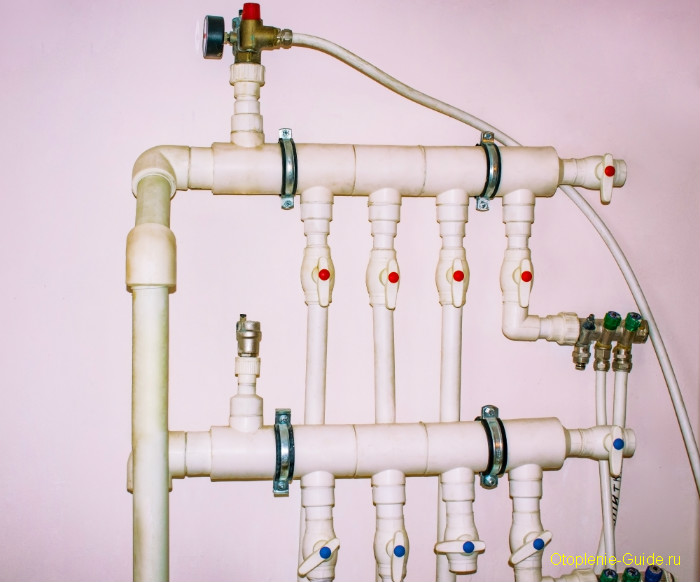

19.11.13 Источник: http://kanalizaciyadoma.ru/ Сварка полипропиленовых труб своими руками выполнима, правда, много кто об этом даже не догадывается. Выполняется сварка при помощи нагретого инструмента в раструб и применяется для того чтобы соединить трубы и детали. Сварка труб из полипропилена Нагревание свариваемых поверхностей происходит при помощи нагретого металлического инструмента – сварочными насадками, покрытыми тефлоновым слоем. Совет! Необходимо совместить полипропиленовый фитинг с дроном до упора, при этом полипропиленовую трубу нужно совместить с гильзой так же до упора. Сделать это нужно очень быстро, настолько, насколько возможно. Сварка и пайка пластиковых труб В том случае, если производится сварка пластиковых труб своими руками, нужно помнить о том, что у полипропиленовой трубы, которая предназначена для муфтовой сварки, наружный диаметр немного превышает номинальный, при этом полипропиленовый фитинг имеет внутренний диаметр немного меньше, чем номинальный. Для того чтобы все получилось нужно специальное оборудование для сварки полипропиленовых труб, без которого вышеописанного не произойдет. Дальнейшее продвижение сварочной насадки происходит до упора фитинга в округлое основание сварочной насадки. При этом происходит оплавление наружного среза фитинга и также выдавливание валика (гранта), правда, он имеет незначительную высоту.  Важно помнить о том, что после того как будет найден упор, больше давить не нужно. Сварка труб ПВХ Если сварка пвх труб ручная, то держите фитинг и трубу, чтобы произошел нагрев. Если же используется механический аппарат для сварки труб, то просто зафиксируйте трубу фиксатором, который есть у всех приличных сварочных аппаратов. После того как произведен нагрев, нужно одновременно снять фитинг и вынуть трубу. Сделать это нужно настолько быстро, насколько это будет возможно. После этого труба совмещается с фитингом до упора. Само собой разумеется, что остывание поверхностей происходит очень быстро, при этом оно зависит от того, на какую глубину произошел прогрев. Монтаж труб В том случае, если монтаж полипропиленовых труб своими руками выполнен правильно, то получится цельная полипропиленовая деталь. Стыковая сварка пластиковых труб из полипропилена и полиэтилена Если проводилась стыковая сварка полиэтиленовых труб вручную, то это время используют для того, чтобы устранить возможные перекосы. Защищаемся от ошибок В том случае, если совмещая трубу и фитинг не ввести ее до самого упора, то останется промежуток между упором фитинга, расположенном внутри и торцом трубы. На установленном трубопроводе у такого соединения отмечается меньшая толщина стенки и большой внутренний диаметр. Срок эксплуатации такого участка снижается относительно всего трубопровода канализации автономной. Полипропиленовые трубы и фитинги, а также оборудование для монтажа и сварки Вы можете приобрести в магазинах «ИНСТАЛ». Разделы / Учебные материалы |

Как сделать бассейн из полипропилена своими руками — Полипропилен для бассейнов — Инфополимер — О компании

Сегодня уже ни для кого не секрет, что бассейн из листового полипропилена — это превосходная альтернатива бетонному материалу и облицовочной плитке. Листовой полипропилен избавляет от необходимости облицовки бассейна дорогими материалами, такими как мозаичная плитка.

Листовой полипропилен избавляет от необходимости облицовки бассейна дорогими материалами, такими как мозаичная плитка.

Для строительства бассейна используются полипропиленовые листы разной толщины, сварка пластика производится при помощи специального сварочного оборудования. Одним из основных преимуществ материала это возможность создать фактически любую форму, так как он достаточно легко поддается обработке. Так же лист имеет нулевую степень адгезии, что предотвращает размножение бактерий на его поверхности.

Полипропиленовый материал, используемый для строительства бассейнов отличается экологичностью и безопасностью для здоровья, он не выделяет каких-либо вредных веществ, даже под воздействием УФ-лучей. Полипропиленовый лист хорошо противостоит агрессивной среде. Выбирая бассейн из полипропиленового листа хозяева дачного участка получают качественный, достаточно прочный и что немаловажно безопасный бассейн, который можно сделать в любой форме, по желанию владельцев.

Для изготовления бассейна из полипропилена используются листы с толщиной до 8мм, форма емкости может быть любая, как и глубина. После установки чаши бассейна, она не нуждается в какой-либо финишной обработке, бетонировании или дополнительной гидроизоляции. Такие бассейны идеально подходят для нашего климата, материал хорошо переносит перепады температуры, солнце, дождь, мороз и т.д. Что позволяет материалу длительное время сохранять свои эксплуатационные и эстетические качества.

После установки чаши бассейна, она не нуждается в какой-либо финишной обработке, бетонировании или дополнительной гидроизоляции. Такие бассейны идеально подходят для нашего климата, материал хорошо переносит перепады температуры, солнце, дождь, мороз и т.д. Что позволяет материалу длительное время сохранять свои эксплуатационные и эстетические качества.

При правильной сварке полипропиленовых листов швы между ними остаются фактически незаметными, образуя единую и герметичную конструкцию. Сварку листов необходимо производить «встык». Все дополнительное оборудование, такое как массажные установки, слив и прочее крепиться в саму полипропиленовую чашу.

Приступаем к строительству

Монтаж бассейна из полипропиленового листа своими руками значительно проще и быстрее, чем строительство бассейна из бетона с последующей облицовкой.

Для начала необходимо выкопать яму нужного размера, после чего готовится основа – бетонная стяжка. При подготовки котлована необходимо помнить, что он должен быть на 60-70 сантиметров больше, чем сама чаша, это позволит упростить установку.

На дно котлована укладывается специальная подстилка, созданная из щебня и песка толщиной до полуметра. После устраиваем бетонную подстилку с арматурой с толщиной в 1,6 см, когда бетон высохнет, можно выполнить шлифовку из песка и цемента, это позволит устранить шероховатости с бетонной поверхности.

Далее приступаем к раскройке стен для будущего бассейна, для резки пластика подойдет любой инструмент, такой как цирклярная пила, электролобзик, электрорубанок, затем все заготовки необходимо прочно сварить между собой, ведь произвести починку бассейна в будущем будет дороже и сложнее. Стенки чаши с внешней стороны утепляются при помощи пенопласта.

Затем по внешней стороне бассейна укладывается водопроводная и канализационная системы: переливы, сливы, фильтры, трубы, осветительное оборудование и прочее. Для того, чтобы обеспечить стенкам необходимую прочность и долговечность устанавливаются с внешней стороны бассейна ребра жесткости.

Теперь необходимо залить пространство между чашей и стенками цементным раствором, предварительно установив распорки внутри чаши, они необходимы для того, чтобы чаша сохранила форму пока будет застывать цемент.

Убираем распорки изнутри, строительный мусор и можно заполнять водой. После высыхания цемента пространство вокруг бассейна можно выложить плиткой.

09 ноября 2014

У вас остались вопросы?

Позвоните нам и наши менеджеры с

огромным удовольствием ответят на все

вопросы и посоветуют лучшие решения.

8 800 100 86 16

Бесплатно по России

Полипропилен | Хакадей

24 марта 2022 г. Дэн Мэлони

Вот небольшое откровение для вас: в следующий раз, когда вы будете гулять, опустите взгляд на землю и посмотрите, как далеко вы сможете пройти, не заметив небрежно брошенную маску. По нашему опыту, это не более одного-двух кварталов, особенно если вы живете рядом со школой. Маски и другие артефакты, связанные с утилизацией пандемии COVID-19, превратились в угрозу, и бесчисленные миллиарды этих вещей будут засорять свалки, водоемы и дороги на десятилетия вперед.

По нашему опыту, это не более одного-двух кварталов, особенно если вы живете рядом со школой. Маски и другие артефакты, связанные с утилизацией пандемии COVID-19, превратились в угрозу, и бесчисленные миллиарды этих вещей будут засорять свалки, водоемы и дороги на десятилетия вперед.

Если их, конечно, нельзя переработать во что-то полезное, например, в пластиковые контейнеры для экспресс-тестов на антигены. Это приходит к нам через [Рика Реала] из лаборатории Design and Manufacturing Futures Бристольского университета в Великобритании. Если что-то из этого звучит или выглядит знакомо, вернитесь к октябрю, когда та же команда представила метод превращения старых масок в нить для 3D-принтера. Текущая работа является продолжением этой работы, но полипропиленовые гранулы, извлеченные из старых масок, подаются в настольную машину для литья под давлением.

Машина для литья под давлением оснащена напечатанными на 3D-принтере формами для корпусов устройств латерального потока (LFD), используемых для экспресс-тестирования на антиген COVID-19. Формовочная оснастка была разработана в Fusion 360 и напечатана на принтере Elegoo Mars MSLA с использованием высокопрочной термостойкой смолы. Формы довольно хорошо выдержали процесс ручного литья под давлением, изготовляя детали хорошего качества в знакомых сине-белых тонах исходного материала. Это, очевидно, доказательство концепции, но приятно видеть, что кто-то задумывается о том, что мы можем сделать с мегатоннами пластиковых отходов, образовавшихся в результате реагирования на пандемию.

Формовочная оснастка была разработана в Fusion 360 и напечатана на принтере Elegoo Mars MSLA с использованием высокопрочной термостойкой смолы. Формы довольно хорошо выдержали процесс ручного литья под давлением, изготовляя детали хорошего качества в знакомых сине-белых тонах исходного материала. Это, очевидно, доказательство концепции, но приятно видеть, что кто-то задумывается о том, что мы можем сделать с мегатоннами пластиковых отходов, образовавшихся в результате реагирования на пандемию.

11 ноября 2017 г. Дэн Мэлони

3D-печать отлично подходит для прототипирования и неплохо подходит для ограниченных партий деталей. К сожалению, хотя он действительно не масштабируется дальше нескольких штук, поэтому, когда вы будете готовы к массовому рынку, вам нужно будет подумать о литье под давлением ваших деталей. Но что-то подобное должно быть отдано на откуп, верно? Возможно, нет, если вы знаете кое-что о разработке собственных пресс-форм для литья под давлением.

Но что-то подобное должно быть отдано на откуп, верно? Возможно, нет, если вы знаете кое-что о разработке собственных пресс-форм для литья под давлением.

Видео ниже снято [Дэйвом Хаккенсом] в рамках его проекта «Драгоценный пластик», миссия которого состоит в том, чтобы передать средства переработки пластика в руки отдельных лиц, а не полагаться на муниципальные программы. Мы уже освещали их работу, и похоже, что они проделали немалый путь к осуществлению своей мечты. В этом учебном пособии, подготовленном коллегой [Дейва] [Джерри], рассматриваются основные элементы проектирования пресс-форм для литья под давлением, начиная с 3D-моделирования в Solidworks. [Джерри] указывает на ограничения литья под давлением своими руками, в том числе на то, как толщина деталей связана с давлением впрыска. Также важны такие особенности, как плавные изгибы для уменьшения усилий при обработке, оставление надлежащих углов уклона на литниках и проектирование детали для облегчения извлечения из формы. [Джерри] и [Дэйв] отдали на откуп изготовление этой формы, но нет никаких причин, по которым домашний геймер не мог бы изготовить довольно сложную форму.

[Джерри] и [Дэйв] отдали на откуп изготовление этой формы, но нет никаких причин, по которым домашний геймер не мог бы изготовить довольно сложную форму.

Когда вы закончите изучение конструирования пресс-форм, вам не терпится собрать собственную машину для литья под давлением. Учебник Precious Plastic выглядит очень простым, но эта машина выглядит немного более функциональной. И зачем станки с ЧПУ, если их можно просто распечатать на 3D-принтере?

Продолжить чтение «Сделай сам дизайн формы для литья под давлением для домашнего магазина» →

Posted in Tool HacksTagged cnc, литье под давлением, механическая обработка, пресс-форма, изготовление пресс-форм, пластик, полипропилен, литник, термопласт3 апреля 2016 г. Дэн Мэлони

Пройдите практически по любому пляжу или взгляните на обочину большинства дорог, и вы увидите бутылки, пакеты и обрезки полимерного супа с алфавитом – ПЭВП, ПЭТ, АБС, ПП, ПС. Муниципальные программы утилизации могут помочь, но что действительно решит проблему, так это децентрализованная переработка, и эти машины для переработки пластмасс с открытым исходным кодом могут просто дать толчок этим усилиям.

Муниципальные программы утилизации могут помочь, но что действительно решит проблему, так это децентрализованная переработка, и эти машины для переработки пластмасс с открытым исходным кодом могут просто дать толчок этим усилиям.

Мы посмотрели на [Precious Plastic] два года назад, и с тех пор их планы с открытым исходным кодом для небольших машин для переработки пластика прошли долгий путь. В настоящее время они включают измельчитель, пресс-формовочную машину, машину для литья под давлением и экструдер нити. В планах указаны некоторые детали, которые должны быть изготовлены на заказ, например, зубья шредера из нержавеющей стали, вырезанные лазером, но большинство из них можно собрать на свалке. Как вы можете видеть из видеороликов после перерыва, предполагаются навыки изготовления металла и электричества, но сборка вполне доступна большинству хакеров. Планы по увеличению количества машин находятся в разработке, и есть много возможностей для расширения и улучшения конструкции.

Мы думаем, что [Драгоценный пластик] что-то понял. Возможно, множество мелких переработчиков — лучший подход, чем огромные муниципальные усилия, которые, похоже, не очень помогают. Децентрализованная переработка может создать рынки, которые крупномасштабное производство не сможет использовать, особенно в развивающихся странах. В конце концов, мы уже видели завод по переработке пластика, построенный из переработанных деталей и производящий классные вещи в Бразилии.

Возможно, множество мелких переработчиков — лучший подход, чем огромные муниципальные усилия, которые, похоже, не очень помогают. Децентрализованная переработка может создать рынки, которые крупномасштабное производство не сможет использовать, особенно в развивающихся странах. В конце концов, мы уже видели завод по переработке пластика, построенный из переработанных деталей и производящий классные вещи в Бразилии.

Читать далее «Думай глобально, создавай локально с помощью этих перерабатывающих машин с открытым исходным кодом» →

Posted in green hacks, Разное HacksTagged abs, экструдер, нить, hdpe, пресс-форма для литья под давлением, пластик, полиэтилен, полипропилен, pp, ps, переработка, измельчитель9 мая 2010 г., Майк Щис

Неудивительно, что мы без ума от 3D-печати, особенно [Девлин]. Теперь мы совершенно сходим с ума по поводу этой полиструйной машины из нескольких материалов, показанной на видео выше. Прежде чем мы пойдем дальше, стоит отметить, что этот пост не является рекламой, мы просто думаем, что эта машина невероятна.

Теперь мы совершенно сходим с ума по поводу этой полиструйной машины из нескольких материалов, показанной на видео выше. Прежде чем мы пойдем дальше, стоит отметить, что этот пост не является рекламой, мы просто думаем, что эта машина невероятна.

Он может печатать в формате 3D с разрешением 600 dpi с использованием нескольких материалов одновременно. Два типа жесткого материала, один типа ABS, а другой типа полипропилена, а также семь уровней мягкого материала существуют на одной и той же печатающей головке. Их можно наносить одновременно с опорным материалом. На видео вы можете увидеть корпуса, которые выходят из принтера с резиноподобной прокладкой, уже установленной в жесткий пластиковый корпус. На них даже показана полностью собранная после печати велосипедная цепь. Стоимость этих машин? Мы не хотим знать, просто весело мечтать о неограниченном доступе к одному из них.

Продолжить чтение «3D-печать из нескольких материалов» →

Posted in HackItTagged 3d, abs, ployjet, полипропилен, принтер 17 ноября 2009 г. , Майк Щис

, Майк Щис

[NeZoomie] построил лампу для настроения RGB в качестве своего первого электронного проекта. Он определенно попал в точку с этим, и в итоге получил настолько чистый дизайн, что его можно было бы использовать в качестве коммерческого продукта. Контроллер представляет собой плату Arduino (еще одно доказательство того, что это фантастическая платформа начального уровня), которая взаимодействует с 8 светодиодами RGB. Он построил корпус из толстого полипропилена, который отлично рассеивает свет и придает стильный вид. Система управления оснащена поворотным потенциометром от SparkFun и тем, что он называет потенциометром наклона собственной разработки, вдохновленным Hack a Day.

Мигающие штуки — это весело, поэтому мы видим здесь много лампочек настроения. Посмотрите видео после перерыва, и если у вас есть детали, попробуйте это!

Продолжить чтение «Лампа настроения своими руками выглядит как купленная в магазине» →

Posted in Arduino Hacks, LED HacksTagged светодиод, лампа настроения, полипропилен, потенциометр, rgbВсе, что вам нужно знать о полипропилене (ПП) Пластик

Что такое полипропилен (ПП) и для чего он используется? Полипропилен (ПП) представляет собой термопласт «аддитивный полимер», изготовленный из комбинации мономеров пропилена. Он используется в различных приложениях, включая упаковку для потребительских товаров, пластиковые детали для различных отраслей промышленности, включая автомобильную промышленность, специальные устройства, такие как живые петли и текстиль.

Он используется в различных приложениях, включая упаковку для потребительских товаров, пластиковые детали для различных отраслей промышленности, включая автомобильную промышленность, специальные устройства, такие как живые петли и текстиль.

Полипропилен был впервые полимеризован в 1951 году парой ученых-нефтяников Phillips Полом Хоганом и Робертом Бэнксом, а затем итальянскими и немецкими учеными Наттой и Реном. Он стал известен очень быстро, так как коммерческое производство началось всего через три года после того, как итальянский химик профессор Джулио Натта впервые полимеризовал его.

Натта усовершенствовал и синтезировал первую полипропиленовую смолу в Испании в 1954 году, и способность полипропилена кристаллизоваться вызвала большой интерес. К 1957 году его популярность резко возросла, и по всей Европе началось широкое коммерческое производство. Сегодня это один из наиболее часто производимых пластиков в мире.

Вырезанный на станке с ЧПУ полипропиленовый прототип живой петли Безопасная для детей крышка от Creative Mechanisms

примерно 62 миллиона метрических тонн к 2020 г.

Основными конечными потребителями полипропилена являются упаковочная промышленность, которая потребляет около 30% от общего объема, за которой следует производство электротехники и оборудования, потребляющее около 13% каждая. Бытовая техника и автомобильная промышленность потребляют по 10% каждая, а строительные материалы занимают 5% рынка.

Прочие области применения вместе составляют остальную часть мирового потребления полипропилена.

Полипропилен имеет относительно скользкую поверхность, которую может делают его возможной заменой пластику, такому как ацеталь (ПОМ), в устройствах с низким коэффициентом трения, таких как шестерни или для использования в качестве контактной точки для мебели.

Возможно, отрицательным аспектом этого качества является то, что полипропилен может быть трудно склеить с другими поверхностями (т. требуется).

Хотя полипропилен скользкий на молекулярном уровне, он имеет относительно высокий коэффициент трения, поэтому вместо него можно использовать ацеталь, нейлон или ПТФЭ. Полипропилен также имеет низкую плотность по сравнению с другими распространенными пластиками, что приводит к снижению веса для производителей и дистрибьюторов деталей из полипропилена, полученных литьем под давлением.

Полипропилен также имеет низкую плотность по сравнению с другими распространенными пластиками, что приводит к снижению веса для производителей и дистрибьюторов деталей из полипропилена, полученных литьем под давлением.

Обладает исключительной устойчивостью при комнатной температуре к органическим растворителям, таким как жиры, но подвержен окислению при более высоких температурах (потенциальная проблема при литье под давлением).

Одним из основных преимуществ полипропилена является то, что он может быть изготовлен (через ЧПУ или литьем под давлением, термоформованием или опрессовкой) в виде живой петли. Живые шарниры представляют собой чрезвычайно тонкие кусочки пластика, которые гнутся, не ломаясь (даже в экстремальных диапазонах движения, приближающихся к 360 градусам).

Они не особенно полезны для структурных применений, таких как поддержка тяжелой двери, но исключительно полезны для ненесущих элементов, таких как крышка на бутылке кетчупа или шампуня. Полипропилен уникально подходит для живых петель, потому что он не ломается при многократном сгибании.

Одним из других преимуществ является то, что полипропилен может быть обработан на станке с ЧПУ, чтобы включить живой шарнир, что позволяет ускорить разработку прототипа и дешевле, чем другие методы прототипирования. Creative Mechanisms уникальна тем, что может изготавливать живые петли из цельного куска полипропилена.

Другим преимуществом полипропилена является то, что он может быть легко сополимеризован (по сути, объединен в композитный пластик) с другими полимерами, такими как полиэтилен. Сополимеризация значительно изменяет свойства материала, обеспечивая более надежное инженерное применение, чем это возможно с чистым полипропиленом (сам по себе он больше похож на товарный пластик).

Упомянутые выше и ниже характеристики означают, что полипропилен используется в самых разных областях: тарелки, подносы, чашки и т. д., которые можно мыть в посудомоечной машине, непрозрачные контейнеры на вынос и многие игрушки.

Каковы характеристики полипропилена?Некоторые из наиболее важных свойств полипропилена:

- Химическая стойкость: Разбавленные основания и кислоты плохо реагируют с полипропиленом, что делает его хорошим выбором для емкостей с такими жидкостями, как чистящие средства, средства первой помощи и многое другое.

- Эластичность и прочность: Полипропилен проявляет эластичность в определенном диапазоне отклонений (как и все материалы), но он также подвергается пластической деформации в начале процесса деформации, поэтому обычно считается «жестким» материалом. Прочность — это технический термин, который определяется как способность материала деформироваться (пластически, а не упруго) без разрушения.

- Сопротивление усталости: Полипропилен сохраняет свою форму после сильного кручения, изгиба и/или изгиба. Это свойство особенно ценно для изготовления живых петель.

- Изоляция: полипропилен обладает очень высокой устойчивостью к электричеству и очень полезен для электронных компонентов.

- Коэффициент пропускания: Хотя полипропилен можно сделать прозрачным, обычно он имеет естественный непрозрачный цвет. Полипропилен можно использовать в тех случаях, когда важна некоторая передача света или где это имеет эстетическую ценность.

Если желательна высокая светопроницаемость, лучшим выбором будут такие пластмассы, как акрил или поликарбонат.

Если желательна высокая светопроницаемость, лучшим выбором будут такие пластмассы, как акрил или поликарбонат.

Полипропилен классифицируется как «термопластичный» (в отличие от «термореактивного») материала, что связано с тем, как пластик реагирует на тепло. Термопластичные материалы становятся жидкими при температуре плавления (примерно 130 градусов Цельсия в случае полипропилена).

Основным полезным свойством термопластов является то, что их можно нагревать до точки плавления, охлаждать и снова нагревать без существенной деградации. Вместо сжигания термопласты, такие как полипропилен, сжижаются, что позволяет легко формовать их под давлением, а затем перерабатывать.

Термореактивные пластмассы, напротив, можно нагревать только один раз (обычно в процессе литья под давлением). Первый нагрев вызывает схватывание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическому изменению, которое невозможно обратить. Если вы попытаетесь нагреть термореактивный пластик до высокой температуры во второй раз, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Полипропилен используется как в быту, так и в промышленности. Его уникальные свойства и способность адаптироваться к различным технологиям изготовления делают его бесценным материалом для широкого спектра применений.

Еще одной бесценной характеристикой является способность полипропилена функционировать как пластиковый материал и как волокно (например, рекламные сумки, которые раздаются на мероприятиях, гонках и т. д.).

Уникальная способность полипропилена производиться различными методами и для различных применений означала, что вскоре он начал бросать вызов многим из старых альтернативных материалов, особенно в производстве упаковки, волокна и литья под давлением. Его рост был устойчивым на протяжении многих лет, и он остается крупным игроком в индустрии пластмасс во всем мире.

В Creative Mechanisms мы использовали полипропилен в ряде приложений в различных отраслях промышленности. Возможно, наиболее интересным примером является наша способность обрабатывать полипропилен на станках с ЧПУ, включая живую петлю для разработки прототипа живой петли.

Возможно, наиболее интересным примером является наша способность обрабатывать полипропилен на станках с ЧПУ, включая живую петлю для разработки прототипа живой петли.

Полипропилен — очень гибкий, мягкий материал с относительно низкой температурой плавления. Эти факторы не позволяют большинству людей правильно обрабатывать материал. Это склеивает. Он не режет чисто. Он начинает плавиться от тепла станка с ЧПУ. Как правило, его необходимо отшлифовать, чтобы получить что-либо близкое к готовой поверхности.

Но мы смогли решить эту проблему, что позволило нам создать новые прототипы живых петель из полипропилена. Посмотрите видео ниже:

Какие существуют типы полипропилена?

Существует два основных типа полипропилена: гомополимеры и сополимеры. Сополимеры подразделяются на блок-сополимеры и статистические сополимеры.

Каждая категория подходит для определенных приложений лучше, чем другие. Полипропилен часто называют «сталью» пластмассовой промышленности из-за различных способов, которыми его можно модифицировать или настроить для наилучшего использования в конкретных целях.

Обычно это достигается введением в него специальных добавок или особым способом изготовления. Эта приспособляемость является жизненно важным свойством.

Гомополимерный полипропилен является маркой общего назначения. Вы можете думать об этом как о состоянии полипропилена по умолчанию. Блок-сополимер полипропилена имеет сомономерные звенья, расположенные в виде блоков (то есть в регулярном порядке) и содержат от 5% до 15% этилена.

Этилен улучшает определенные свойства, такие как ударопрочность, в то время как другие добавки улучшают другие свойства.

Случайный сополимер полипропилена – в отличие от блок-сополимера полипропилена – имеет сомономерные звенья, расположенные неравномерно или случайным образом вдоль молекулы полипропилена.

Они обычно включаются с содержанием этилена от 1% до 7% и выбираются для применений, где требуется более пластичный и прозрачный продукт.

Как производится полипропилен? Полипропилен, как и другие пластмассы, обычно начинается с перегонки углеводородного топлива в более легкие группы, называемые «фракциями», некоторые из которых объединяются с другими катализаторами для производства пластмасс (обычно путем полимеризации или поликонденсации).

Полипропилен не доступен в виде нитей для 3D-печати.

Обработка полипропилена с ЧПУ:Полипропилен широко используется в качестве листового материала для производства станков с ЧПУ. Когда мы создаем прототип небольшого количества деталей из полипропилена, мы обычно обрабатываем их на станках с ЧПУ.

Полипропилен зарекомендовал себя как материал, который не поддается механической обработке. Это связано с тем, что у него низкая температура отжига, а значит, он начинает деформироваться под воздействием тепла. Поскольку в целом это очень мягкий материал, для его точной резки требуется чрезвычайно высокий уровень навыков. Компания Creative Mechanisms преуспела в этом.

Наши бригады могут использовать станок с ЧПУ и резать полипропилен чисто и с очень высокой детализацией. Кроме того, мы можем создавать живые петли из полипропилена толщиной всего 0,010 дюйма. Изготовление живых петель само по себе является сложной задачей, что делает использование такого сложного материала, как полипропилен, еще более впечатляющим.

Кроме того, мы можем создавать живые петли из полипропилена толщиной всего 0,010 дюйма. Изготовление живых петель само по себе является сложной задачей, что делает использование такого сложного материала, как полипропилен, еще более впечатляющим.

Полипропилен является очень полезным пластиком для литья под давлением и обычно доступен для этой цели в форме гранул. Полипропилен легко формуется, несмотря на его полукристаллическую природу, и он очень хорошо течет из-за низкой вязкости расплава.

Это свойство значительно повышает скорость заполнения формы материалом. Усадка полипропилена составляет около 1-2%, но может варьироваться в зависимости от ряда факторов, включая давление выдержки, время выдержки, температуру расплава, толщину стенки формы, температуру формы, а также процентное содержание и тип добавок.

Другое:

В дополнение к обычным применениям пластмасс, полипропилен также хорошо подходит для применения в волокнах. Это дает ему еще более широкий спектр применения, выходящий за рамки простого литья под давлением. К ним относятся веревки, ковры, обивка, одежда и тому подобное.

Это дает ему еще более широкий спектр применения, выходящий за рамки простого литья под давлением. К ним относятся веревки, ковры, обивка, одежда и тому подобное.

Изображение с AnimatedKnots.com

Каковы преимущества полипропилена?- Полипропилен доступен и относительно недорог. Полипропилен

- обладает высокой прочностью на изгиб благодаря своей полукристаллической природе.

- Полипропилен имеет относительно скользкую поверхность.

- Полипропилен очень устойчив к влаге. Полипропилен

- обладает хорошей химической стойкостью к широкому спектру щелочей и кислот. Полипропилен

- обладает хорошей усталостной прочностью.

- Полипропилен обладает хорошей ударной вязкостью.

- Полипропилен является хорошим электроизолятором.

- Полипропилен имеет высокий коэффициент теплового расширения, что ограничивает его применение при высоких температурах.

- Полипропилен подвержен разрушению под действием УФ-излучения.

- Полипропилен имеет плохую устойчивость к хлорированным растворителям и ароматическим соединениям. Известно, что полипропилен

- трудно окрашивать, так как он плохо склеивается.

- Полипропилен легко воспламеняется.

- Полипропилен подвержен окислению.

Несмотря на свои недостатки, полипропилен в целом является отличным материалом. Он обладает уникальным сочетанием качеств, которых нет ни у одного другого материала, что делает его идеальным выбором для многих проектов.

Каковы свойства полипропилена?Собственность | Значение |

Техническое наименование | Полипропилен (ПП) |

Химическая формула | (C 3 H 6 ) n |

Идентификационный код смолы (используется для переработки) | |

Температура плавления | 130°C (266°F) |

Типичная температура пресс-формы для литья под давлением | 32–66 °C (90–150 °F) *** |

Температура теплового прогиба (HDT) | 100 °C (212 °F) при 0,46 МПа (66 фунтов/кв. |