Акт гидравлического испытания системы отопления: видео-инструкция по монтажу своими руками, особенности отопительных конструкций и теплоснабжения, образец бланка, цена, фото

Акт гидравлического испытания системы отопления

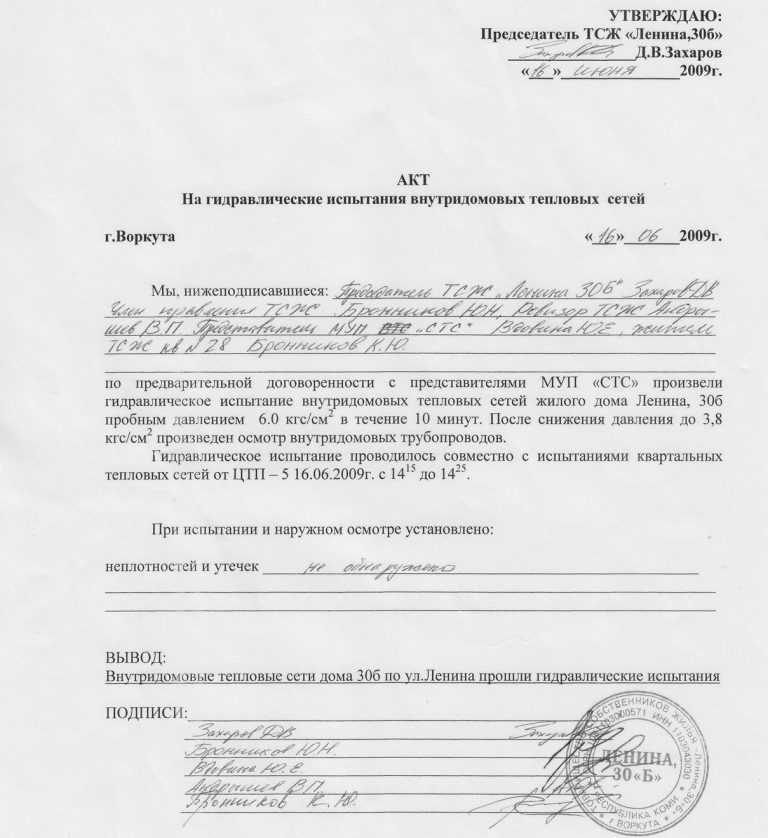

Дабы освидетельствовать успешный исход испытаний, необходимо составить соответствующий акт по специальному образцу, который приведен в данной статье. Этот документ составляется сотрудником теплосети и подтверждает, что все отопительные приборы установлены и функционируют в полном соответствии с нормами и требованиями, а сама отопительная система прошла процедуру опрессовки.

Существует два способа, посредством которых может быть проведено испытание.

- Первый является манометрическим и применяется для внутренних технико-санитарных систем. Для подобного рода опрессовки используются манометры – специальные устройства, которые фиксируют давление. Во время отопительного сезона устройства демонстрируют реальное рабочее давление в магистрали. А вот когда проводятся испытания и для этого используется манометр, то сотрудник организации сможет лишь выяснить, на какой, так сказать, максимум, тестировалась система.

Получается, что правидивость полученных в ходе испытания данных проверяет как сотрудник теплостанции, так и эксплуатационный инженер компании.

Получается, что правидивость полученных в ходе испытания данных проверяет как сотрудник теплостанции, так и эксплуатационный инженер компании. - Второй метод – гидростатический. Он по праву считается более эффективным, поскольку проверяет трубопровод системы при давлении, которое на 1/2 превышает стандартное рабочее давление.

Скачать бланк акта

Конечно, это правильно, скажете вы, но система отопления выполнена из различных материалов. Как быть в таком случае? Ответим: каждый элемент, выполненный из другого материала, должен испытываться по отдельности.

Обратите внимание! Несмотря на это, вся процедура проверки должна занимать минимум десять минут!

При этом максимально значение, на которое может падать давление, составляет 0.2 мпа. Если все работы были проведены грамотно, в полном соответствии со всеми требованиями – значит, отопительный сезон можно смело начинать! Акт гидравлического испытания системы отопления будет тому подтверждением! В противном случае никто не разрешит вам начинать отопление.

Содержание статьи:

- 1 Акт гидравлического испытания системы отопления

- 2 Для чего необходимы такие испытания?

- 2.1 Как проводится гидравлическое испытание

Акт гидравлического испытания системы отопления

Перед каждым сезоном отопления сама отопительная система нуждается в проведении целого ряда мероприятий. Их цель – проверить, пригодна ли система к эксплуатации, сохранилась ли целостность и прочность конструкции, прочие параметры. Это называют гидроиспытаниями, а документ, который выдается по окончании процедуры – акт гидравлического испытания системы отопления.

Для чего необходимы такие испытания?

Каждая система отопления в большинстве случаев работает по вполне обычной схеме. Если в доме всего несколько этажей, то рабочее давление жидкости будет составлять примерно три-четыре атмосферы; если дом девятиэтажный, то шесть-семь; высотные же здания всех «обогнали», так как у них норма рабочего давление – до десяти атмосфер.

Подземная тепловая трасса в городе может иметь давление до двенадцати (!) атмосфер. К чему это мы ведем, спросите вы? Просто в таких условиях нередко случаются внезапные перепады давления, в результате чего последнее превышает все допустимые нормы. Исход такой неприятности известен – это так называемый гидроудар. И вот гидравлические исследования (или, иными словами, опрессовка) необходимы для двух вещей:

- проверить, способна ли отопительная система нормально работать при стандартном давлении

- узнать, может ли она функционировать в критических условиях гидроудара.

Если проверка по тем или иным причинам не состоялась, то гидроудар может привести к аварии, из-за чего в квартирах попортится мебель, бытовая техника и, что самое страшное, их будет заливать кипятком.

Как проводится гидравлическое испытание

Испытаниям предшествует тщательная подготовка, проверяются все вентили и задвижки, изоляция. Саму систему следует отключить от центральной магистрали.

Когда с подготовительными работами будет покончено, контур заполняется жидкостью. Затем повышается давление в системе (в полтора раза превышающее стандартное) при помощи опрессовочного насоса. Трубопровод выдерживается при таких условиях в течение получаса, если за это время давление не снизилось, значить, можно смело начинать отопительный сезон. Результаты проверки освидетельствует работник теплосети, после чего и, собственно, составляется акт гидравлического испытания системы отопления.

Акт гидравлического испытания системы отопления

Гидравлические испытания трубопроводов систем отопления преследуют цель подтвердить их прочность. Данная процедура предусматривает использование насоса, который создает избыточное давление воды, в результате чего происходит проверка испытываемого участка трубопровода.

Особенности процедуры

Проводить испытание системы отопления принято, если производится замена отдельных участков системы, перед подготовкой отопления к сезону, после ремонтных работ, перед сдачей в эксплуатацию объектов недвижимости.

С помощью предварительных испытаний оценивают качество монтажа, окончательная проверка позволяет проверить надежность системы. Данные работы осуществляют слесари-сантехники до того, как выполнят отделочные работы.

При осуществлении испытаний систем отопления гидравлических используют давление 1,25 рабочего, однако его уровень не допускается >10 бар для систем, имеющих отопительные приборы из стали. Для систем, включающих радиаторы из чугуна, давление при испытаниях не должно превышать 6 бар. В процессе проверки возможно обнаружение течи, которую тут же устраняют, а пробы повторяют до тех пор, пока не будет получен положительный результат.

Испытания новых систем отопления принято проводить с целью выявления нарушений плотности и отсутствия герметичности в местах стыков и существующих соединений, брака составляющих. При наличии дефектов, слабых участков, произойдет протекание воды, поэтому выявить погрешности до момента эксплуатации важно и необходимо.

При эксплуатации трубопровода течь может стать причиной аварийной остановки всей системы отопления в любое время.

Гидравлические испытания трубопроводов систем отопления, их разновидности

Различают несколько разновидностей гидравлических проверок:

- Теплосетей, отопления;

- Канализации;

- Водопровода воды.

Испытания гидро внутренних систем водоснабжения осуществляют до момента монтажа арматур водоразбора. Система проверяется с помощью воды, которая подается на протяжении 10 минут под давлением равным рабочему +0,5МПа. При этом процессе показания давления не могут снижаться более чем на 0,1 МПа. При низких температурах окружающей среды испытания проводятся вследствие запуска системы отопления.

Поток воды, давление которого превышает рабочее на 0,1 МПа, обычно используется для проверки внутренних систем водяного отопления. Давление при испытаниях выбирают не меньше, чем 0,3 МПа в наиболее низкой точке системы. Для проведения испытаний необходимо отключить котлы, прекратить работу расширительных сосудов и каждого теплового пункта.

Для проведения испытаний необходимо отключить котлы, прекратить работу расширительных сосудов и каждого теплового пункта.

В процессе осуществления заполнения системы водой необходимо удалить весь имеющийся внутри нее воздух.

Система может приниматься в эксплуатацию, когда на протяжении 5 минут не больше, чем на 0,02 МПа снижаются показатели манометра.

Если испытываемая система, работает от районных ТЭЦ, то уровень давления согласовывают с администрацией ТЭЦ. В заключении система отопления должна проверяться на выработку тепловой энергии, в процессе чего происходит окончательное регулирование каждого нагревательного прибора системы отопления.

В холодное время года испытания должны проводиться в помещениях с утеплением. В данную систему постепенно необходимо запустить горячую воду, при этом гидравлические испытания не ведутся. Если на протяжении трех месяцев система работает бесперебойно, ее можно принимать в эксплуатацию.

Акт гидравлического испытания системы отопления

После того, как проведены все необходимые действия и манипуляции касательно испытания, составляется документ, который содержит максимально развернутую и полную информацию о результатах всех манипуляций. Акт гидравлического испытания системы отопления является документом, который подтверждает безупречное состояние испытуемой системы и ее пригодность к эксплуатации.

Акт гидравлического испытания системы отопления является документом, который подтверждает безупречное состояние испытуемой системы и ее пригодность к эксплуатации.

Важность испытаний

Процедура испытаний отличается сложностью и ответственностью, поэтому проводить гидравлические испытания трубопроводов систем отопления рекомендуется только с привлечением специальных организаций. Опытные и компетентные работники смогут выполнить испытание безупречно, при этом должны соблюдаться все требовании и стандарты безопасности.

Надежность и эффективность функционирования системы отопления напрямую зависит от опыта и правильности выполненных работ.

Поделиться с друзьями:

Гидравлические испытания под давлением — напорная линия — гидравлические трубопроводы

Испытания под давлением (гидравлические трубопроводы)

Испытания под давлением — это процесс, который проводится для проверки любых ошибок при установке или дефектов компонентов трубопровода. По сути, установленная система проходит контрольные испытания с использованием рабочей жидкости до так называемого испытательного давления (обычно в 1,5 раза больше рабочего давления) и проверяется на наличие утечек или падения давления. Система считается испытанной под давлением, если система может удерживать испытательное давление в течение указанного периода времени.

По сути, установленная система проходит контрольные испытания с использованием рабочей жидкости до так называемого испытательного давления (обычно в 1,5 раза больше рабочего давления) и проверяется на наличие утечек или падения давления. Система считается испытанной под давлением, если система может удерживать испытательное давление в течение указанного периода времени.

Процесс испытания гидравлическим давлением

Схема испытания гидравлическим давлением в основном состоит из следующих компонентов:

- Гидравлический силовой агрегат

- Гидравлический блок питания

- Материалы для испытаний под давлением

Гидравлическая силовая установка (HPU), которая приводит в действие гидравлическую систему, используется для заполнения системы маслом. Гидравлический блок питания обычно представляет собой портативный блок питания, который повышает давление масла в системе до испытательного давления.

Контур гидравлического испытания давлением

Контур испытания давлением состоит из системы трубопроводов, соединенных с HPU, как показано ниже на рис. 1.0. Напорная магистраль соединяется с обраткой и сливной линией тройником через шланги. Обратные клапаны обратной и сливной линии на ТНУ заменены на шаровые краны (в качестве альтернативы они также могут быть заглушены). Гидравлический силовой агрегат подключается к напорной линии через коллектор для испытаний под давлением. На коллекторе есть сливной клапан и манометр. В конце напорной линии монтируется манометр. Обычно каждый контур опрессовки имеет манометр в начале подачи давления и в самом конце линии.

Испытание гидравлической системы под давлением включает следующую последовательность действий:

- Заполнение контура рабочей жидкостью.

- Повышение давления в напорной линии до испытательного давления в напорной линии.

- Сброс давления в напорной линии.

- Повышение давления в линии возврата и слива до их соответствующих испытательных давлений.

ГНУ гидросистемы используется для заполнения системы маслом, как показано на рис.1.1.

Поскольку давление в напорной линии будет очень высоким по сравнению с линией возврата и слива, сначала проверяется напорная линия путем изоляции линии возврата и слива. После того, как напорная линия испытана, выполняется проверка давления возвратной и сливной линий.

После заполнения системы маслом обратная и сливная линии изолируются вместе с ГНС. Гидравлический блок питания используется для увеличения давления в системе, а давление в напорной линии постепенно увеличивается, как показано на рис. 1.2 ниже.

Давление увеличивается до тех пор, пока линия не достигнет испытательного давления. Затем давление в линии поддерживается в течение 15 минут (или по требованию заказчика) и проверяется на наличие утечек.

Затем давление в линии поддерживается в течение 15 минут (или по требованию заказчика) и проверяется на наличие утечек.

Для гидравлического испытания под давлением в основном используются два метода проверки утечек в соединениях.

- Визуальная проверка соединений (фланцы, фитинги) на наличие утечек.

- Визуальная проверка манометра на наличие потери давления.

Если линия проходит вышеуказанные проверки, значит, она успешно прошла испытание под давлением. Давление в напорной линии сбрасывается с помощью дренажного клапана, как показано на рис. 1.3 ниже. ниже

Давление обратки и слива проверяют по манометрам на коллекторе и крайнем конце напорной магистрали. Это связано с тем, что, поскольку напорная линия соединена с возвратной и сливной линиями, они вместе действуют как единое целое. Таким образом, показания манометра гидравлической линии давления будут такими же, как и показания давления в обратной линии. После проверки система успешно проходит испытания под давлением. Затем давление в трубопроводе сбрасывается через сливной клапан.

После проверки система успешно проходит испытания под давлением. Затем давление в трубопроводе сбрасывается через сливной клапан.

Нажмите здесь, чтобы загрузить файл в формате pdf

46 CFR § 61.05-10 – Котлы в эксплуатации. | CFR | Закон США

§ 61.05-10 Котлы в эксплуатации.

(а) Каждый котел, включая пароперегреватель, промежуточный подогреватель, экономайзер, вспомогательный котел, отопительный котел низкого давления и бестопочный паровой котел, должен быть доступен для осмотра морским инспектором через промежутки времени, указанные в таблице 61.05-10, и чаще при необходимости, чтобы определить, что весь блок находится в безопасном и удовлетворительном состоянии. Когда требуется гидростатическое испытание, морской инспектор может осмотреть все доступные части котла, пока он находится под давлением.

(b) Владелец, капитан или лицо, отвечающее за судно, должно заблаговременно уведомить ответственного офицера морской инспекции, чтобы морской инспектор мог наблюдать за испытаниями и проводить необходимые проверки.

(c) Жаротрубные котлы, в которые нельзя проникнуть или которые не могут быть удовлетворительно осмотрены изнутри, все котлы со швом внахлестку и все котлы, которые были капитально отремонтированы или прочность которых у морского инспектора имеет основания сомневаться, должны подвергнуться гидростатическому испытанию 1 1/2 раза от максимально допустимого рабочего давления. Все остальные котлы должны быть подвергнуты гидростатическому испытанию 1 В 1/4 раза больше максимально допустимого рабочего давления.

(d) При подаче гидростатического давления на котлы должны быть приняты меры для предотвращения одновременного воздействия на главный и вспомогательный запорные клапаны гидростатического давления с одной стороны и давления пара с другой стороны.

(e) Если у морского инспектора есть основания полагать, что котел значительно изношен под днищем, где он стоит на опорах или фундаментах, он должен поднять котел в такое положение, чтобы его можно было тщательно осмотреть. , при условии, что экспертиза не может быть проведена иначе.

, при условии, что экспертиза не может быть проведена иначе.

(f) Морской инспектор может потребовать, чтобы любой котел был просверлен или замерен для определения фактической толщины в любое время, когда его безопасность вызывает сомнения. При первой проверке для сертификации после того, как жаротрубный или дымовой котел был установлен в течение 10 лет, он должен быть замерен для определения степени износа. Толщина будет измеряться на уровне или вблизи ватерлинии, на дне и в таких других местах, которые морской инспектор сочтет необходимыми. Осмотр может производиться бурением или неразрушающими средствами, приемлемыми для морского инспектора. Перед использованием неразрушающего метода контроля пользователь должен продемонстрировать морскому инспектору, что результаты, имеющие точность в пределах плюс-минус 5 %, могут быть постоянно получены при использовании образцов, подобных тем, которые подлежат исследованию на котле.

(g) Если обнаруживается, что толщина меньше исходной толщины, на которой основывалось максимально допустимое рабочее давление, она должна быть пересчитана. В этом расчете должна использоваться толщина самой тонкой измеренной части. Как правило, в этом пересчете можно использовать либо расчетные формулы, приведенные в этом подразделе, либо те, которые действовали, когда котел был заключен или построен по контракту. Ни в коем случае не допускается увеличение давления.

В этом расчете должна использоваться толщина самой тонкой измеренной части. Как правило, в этом пересчете можно использовать либо расчетные формулы, приведенные в этом подразделе, либо те, которые действовали, когда котел был заключен или построен по контракту. Ни в коем случае не допускается увеличение давления.

Таблица 61.05-10 – Интервалы осмотра котлов 1 2 3

| Жаротрубный котел ≥150 psi | Водотрубный котел | Любой жаротрубный котел для силовой установки | Жаротрубный котел <150 psi | |

|---|---|---|---|---|

| Гидравлические испытания: | ||||

| Пассажирское судно | 2,5 | 2,5 | 1 | 2,5 |

| Другое судно | 2,5 | 5 | 1 | 5 |

| Противопожарная инспекция | 1 | 2,5 | 1 | 2,5 |

| Береговая инспекция | 1 | 2,5 | 1 | 2,5 |

| Проверка предохранительного клапана котла | 1 | 2,5 | 1 | 1 |

| Проверка клапанов | 5 | 5 | 5 | 5 |

| Проверка шпилек и болтов | 10 | 10 | 10 | 10 |

| Осмотр креплений | 10 | 10 | 10 | 10 |

| Проверка паромеров | 2,5 | 2,5 | 2,5 | 2,5 |

| Проверка плавких вставок | 2,5 | 2,5 | 2,5 |

1 Все интервалы указаны в годах.

Получается, что правидивость полученных в ходе испытания данных проверяет как сотрудник теплостанции, так и эксплуатационный инженер компании.

Получается, что правидивость полученных в ходе испытания данных проверяет как сотрудник теплостанции, так и эксплуатационный инженер компании.