Арболит состав пропорции на 1м3: ГОСТ, пропорции, химдобавки, технология изготовления

состав и пропорции на 1м3, видео технологии изготовления

В 30-е годы прошлого столетия голландские строители попробовали смешать цемент со старыми опилками. Свойства деревобетона оказались вполне приличными, но технология не выстраивалась. Блоки не хотели застывать, их поверхность шелушилась, а спустя пару лет, особенно на улице, они начинали потихоньку разрушаться. Однако энтузиасты не оставляли попыток и придумали новые схемы.

Оглавление:

- Технические параметры

- Нюансы изготовления и добавки

- Инструменты и приспособления

- Ингредиенты и пропорции

Дерево и камень

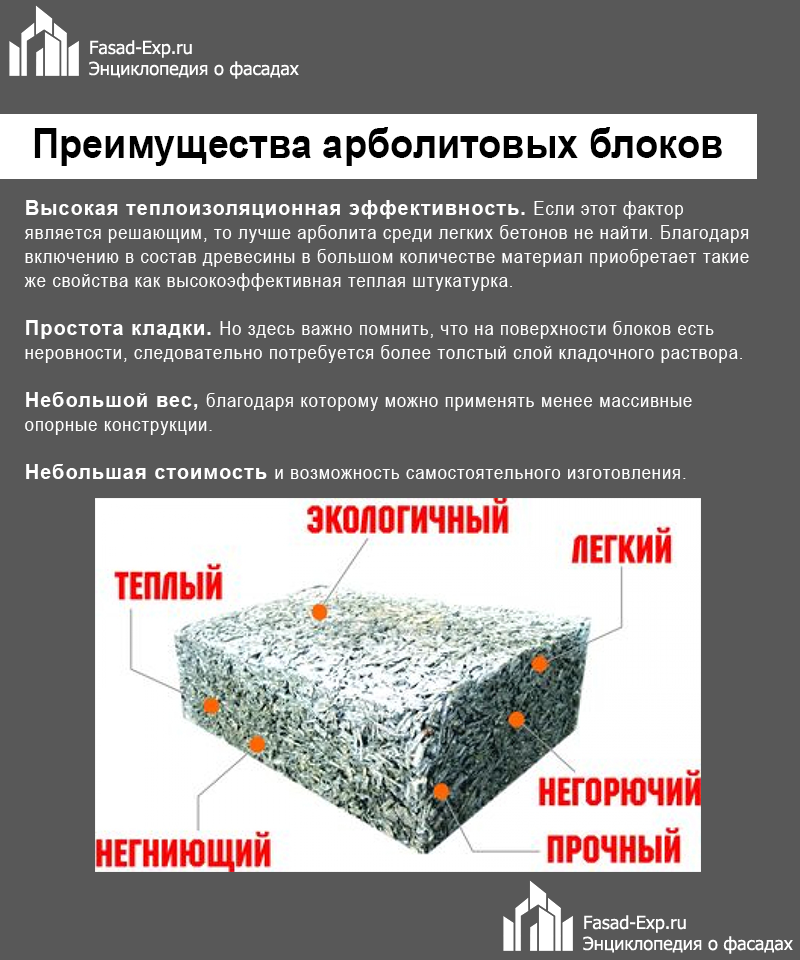

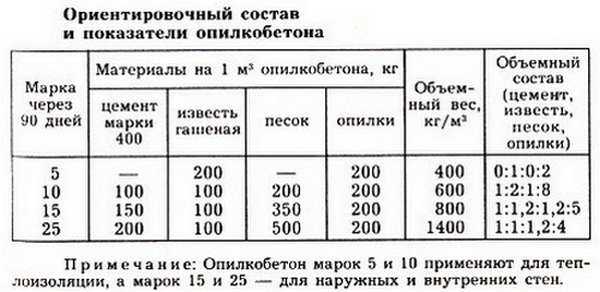

Арболитовые блоки сочетают простоту обработки дерева с прочностью каменных изделий. Основной состав смеси – опилки и цемент? yо кроме «классики» его готовят и на основе других древесных материалов, порой самых неожиданных: песок, древесные стружки (ЦСП), резаная солома, шкурки семечек подсолнуха, шелуха риса и даже высушенные водоросли.

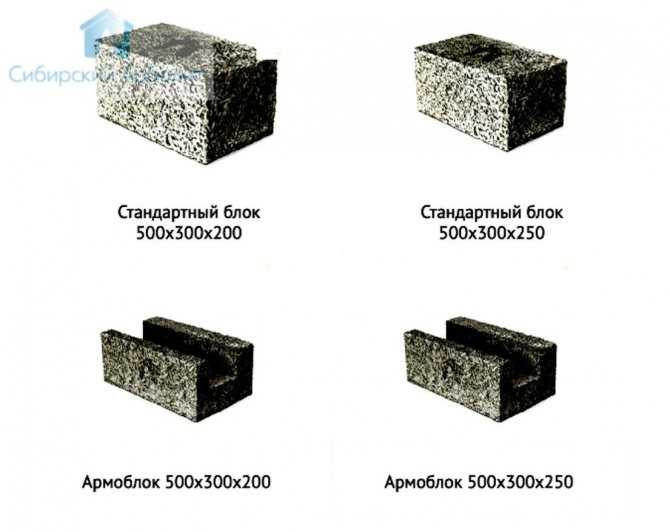

youtube.com/embed/UKH_DeMMBjs» frameborder=»0″ allowfullscreen=»allowfullscreen»>Диапазон прочности – М5-М50, варианты от М5 до М15 относят к утеплителям, с маркой от 15 кг/см2 и выше называют конструкционными. Применяют в виде готовой продукции (блоки, плиты, перемычки, подоконные доски), а также в монолитном варианте. Практически полное отсутствие подвижности и малый объемный вес не позволяет выполнять полноценную заливку. Рыхлый и рассыпчатый раствор уплотняют трамбовкой либо укатывают.

Готовые, даже высокомарочные конструкции легко обрабатываются. Их можно резать даже обычной ножовкой, строгать рубанком. Материал отлично держит шурупы, в него хорошо вбиваются гвозди. Еще одно полезное свойство: в отличие от обычного бетона сопротивляется растяжению немногим хуже, чем сжатию, что позволяет порой обходиться без армирования.

ГОСТ 19222-84 регламентирует технологию изготовления, расписывает соотношения ингредиентов. Согласно этому документу наружные стены требуется укрывать от влаги оштукатуриванием, либо облицовкой (плитка, сайдинг).

Еще одно важное требование технологии: работа в отличие от обычного бетона разрешена при температуре не ниже +15°С.

Изнанка процесса

Изготовить арболит своими руками несложно. Просто насыпав в ведро цемент, воду и опилки, мы его не получим. Он не будет торопиться затвердеть, а если все же схватится, вскоре начнет разрушаться. Причина – наличие в древесине особых веществ, которые химики относят к классу сахаров. Они негативно влияют на цемент, сильно замедляют, а иногда даже совсем останавливают процесс твердения.

Чтобы этого не происходило, поступают одним из двух способов:

1. Дают опилкам «вылежаться» под открытым небом, периодически перемешивая. Процесс небыстрый, занимает полтора-два года. За это время все ненужные вещества вымываются либо переходят в нерастворимое состояние.

2. В рецептуру арболитовой смеси вводят специальные нейтрализующие сахара составы: гашеную известь с жидким стеклом (силикат натрия) или хлористый кальций плюс сульфат алюминия (сернистый глинозем). Есть и другие варианты, но эти две пары наиболее популярны.

Добавки и их подборка

Вариант хлорида кальция с глиноземом имеет приятный бонус в виде ускорения схватывания, что немаловажно при производстве своими силами. Что касается сочетания извести с жидким стеклом, оно заметно дешевле, но главное менее чувствительно к качеству исходного сырья. То, что щепа и опилки имеют разброс по влажности – еще полбеды. Содержание пресловутых сахаров сильно зависит от породы дерева, его возраста, времени и даже места где оно было срублено.

Чтобы выдержать технологию и пропорции для смешивания смеси, приходится уточнять ее подбором при каждой перемене заполнителя. Поэтому если вы самостоятельно решили заняться изготовлением, сырье желательно завозить по принципу «больше — лучше», чтобы не делать замеры и не пересчитывать соотношения каждый раз при завозе очередной партии. Тем более, что уходит на это как минимум неделя.

Тем более, что уходит на это как минимум неделя.

Готовим оснастку

Привлекает арболит еще тем, что открыть производство можно самостоятельно буквально «на коленке». Для небольшого цеха, рассчитанного на изготовление до полутысячи стандартных (19х19х40 см) блоков за смену понадобится:

- Гравитационная или лопастная мешалка с рабочим объемом 140-180 литров.

- Пластиковые емкости, ведра для обработки, переноски и дозирования сырья.

- Весы, рассчитанные не менее чем на 10 кг.

- Лопаты.

- Формы. Их можно изготовить из тонкой листовой стали или сколотив из гладких досок. Чтобы раствор не лип к опалубке, ее смазывают эмульсией из воды, мыла и машинного масла.

Состав и пропорции компонентов

Для варианта хлорид кальция + сульфат алюминия на м3 готовой смеси: 500 кг цемента М400, столько же по весу или чуть больше опилок, по 6,5 кг каждого вида химиката, около 300 литров воды. Если вы планируете использовать известь с силикатом натрия, соотношение соответственно будет 9 + 2,5 кг при прочих равных.

Для удобства пересчитаем на 1 м3 эти пропорции для замеса в ведрах по 10 л: цемент – 80; опилки – 160; добавки – хлор и кальций чуть больше половины ведра, глинозем – треть. Перемешав все это, получим чуть больше кубометра мокрых опилок, а после того как уплотним их в опалубке и дадим схватиться — куб арболита марки 25.

Технология производства организована по схеме:

- Разводим реактивы в приблизительно третьей части (0,1 м3) всего количества воды.

- Перемешиваем с опилками, даем вылежаться пару дней, укрыв пленкой.

- Начинаем перемешивать, постепенно добавляя цемент.

- Вымешиваем как минимум 5-7 минут. Вываливаем, раскладываем по формам, хорошо уплотняем.

На следующий день опалубку аккуратно снимаем. Через неделю блоки уже можно использовать для кладки. При тех пропорциях, что мы привели выше, их марочная прочность составит порядка 25-28 кг/см2. Изделиям дают полностью схватиться и высохнуть в течение трех-четырех недель.

Изделиям дают полностью схватиться и высохнуть в течение трех-четырех недель.

Арболит своими руками: состав, пропорции на 1м3

Вы не найдёте один идеальный и четко обозначенный нормами ответ. Арболит, состав и пропорции на 1м3 этого материала подбираются в зависимости от типа органического наполнителя (см. п. 5.1.2 ГОСТ Р 54854-2011) и косвенных факторов.

Делается это в лабораториях производителя. Но при соблюдении общих технологических требований можно сделать и в домашних условиях арболит, состав и пропорции которого будут выверены и надёжны.

На примере марки 35, арболит имеет следующие пропорции замеса на куб: вода- 480 л; цемент- 400 кг; щепа- 250 кг. И улучшающие добавки, 2-4 % от общей массы. Это конструкционный арболит, пригодный для строительства стен.

Ну а подробности в статье далее.

1 Из чего состоит арболит

1. 1 Древесная щепа

1 Древесная щепа

1.2 Химические вещества

1.3 Органика в составе

2 Требования по ГОСТу

2.1 Концентрация химии в составе

2.2 Отклонения в размере и форме блоков

3 Преимущества и недостатки самодельного арболита

4 Необходимое оборудование

5 Пропорции смеси на 1 м3

5.1 Как корректировать состав

6 Рецептура

7 Как подготовить арболит к использованию

7.1 По теме:

Из чего состоит арболит

Другое название материала — деревобетон.

Состав арболита.

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного — не ниже М300, для конструкционного — М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина — 15-25 мм;

- ширина — 5-10 мм;

- толщина — 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

- березу;

- осину;

- тополь;

- дуб.

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев — при пересыпке сухим реагентом, и 1 месяца — с применением известкового молока.

Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев — при пересыпке сухим реагентом, и 1 месяца — с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения — нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие — смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор — этилсиликонат натрия или полигидросилоксан.

Снижает водопроницаемость.

Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

- Сухие листья и мелкие ветки (в соотношении 1:10).

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина — 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Вот, собственно и всё, из чего делают арболитовые блоки.

Далее немного нормативов.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

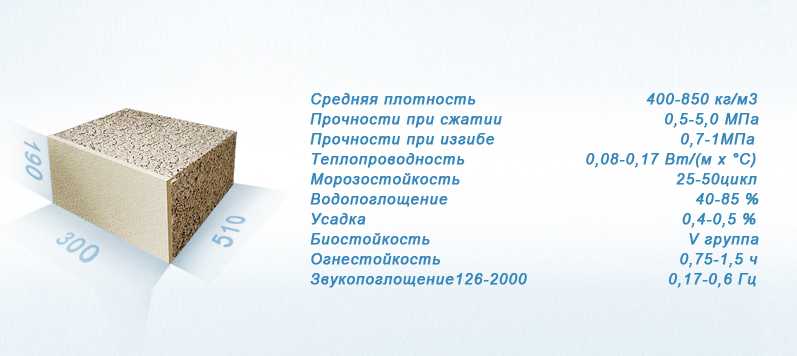

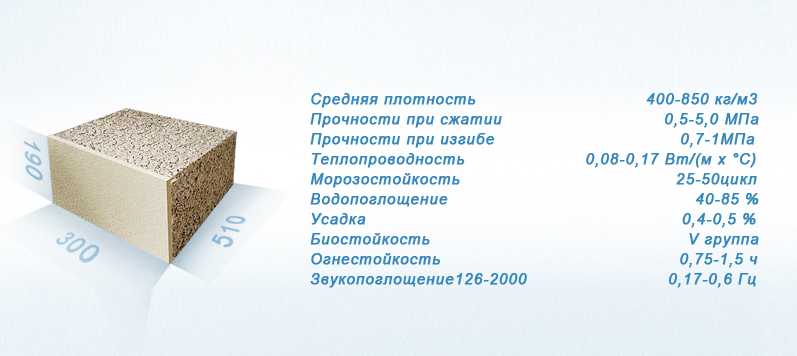

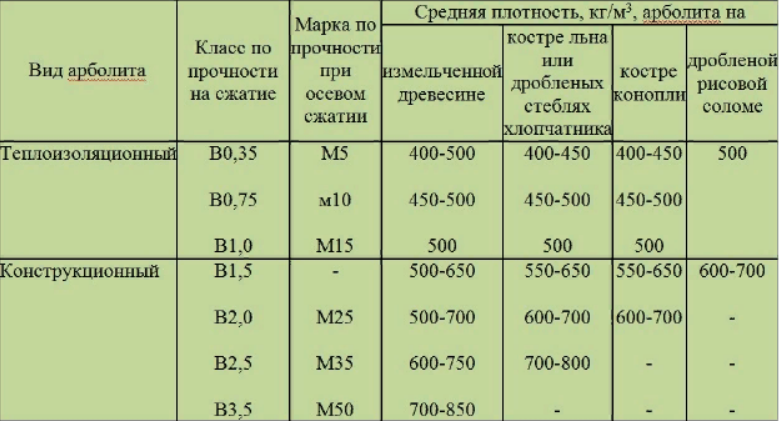

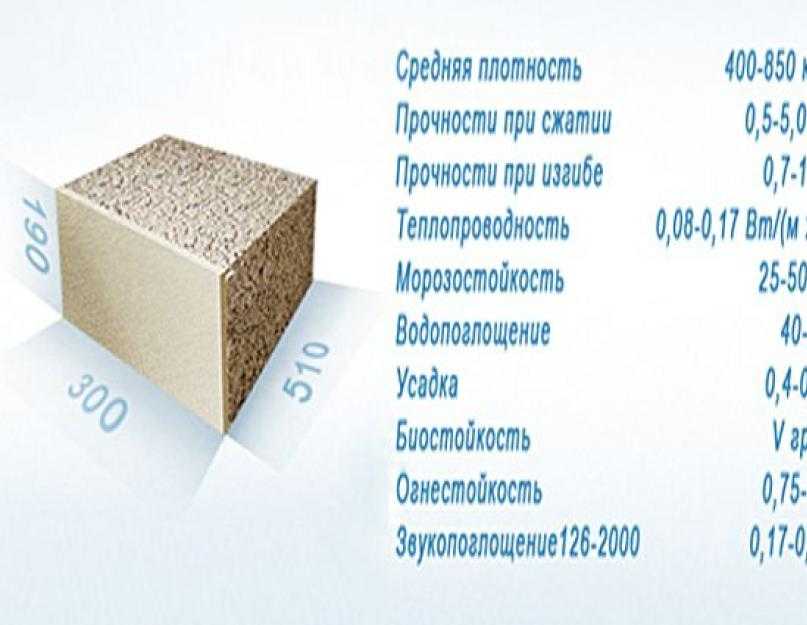

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

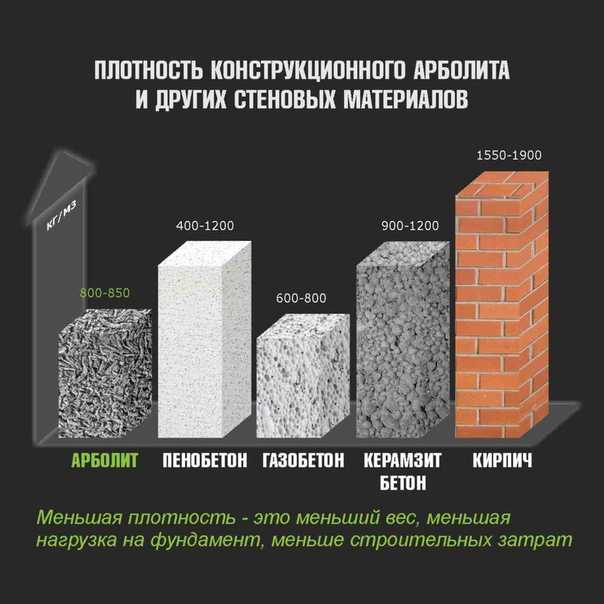

- Плотность — 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие — 0,5-1,0 МПа.

- Коэффициент теплопроводности — 0,08-0,17 Вт/м*С.

- Прочность на изгиб — 0,7-1,0 МПа.

- Морозоустойчивость — 25-50 циклов.

- Водопоглощение — 45-80%.

- Упругая деформация — 0,4-0,5%.

- Классификация по биостойкости — 3-я группа.

- Огнеупорность — 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц — 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий.

1:1, не более 2%.

1:1, не более 2%. - Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине — +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине — +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) — +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Преимущества и недостатки самодельного арболита

Изготовление строительного материала в домашних условиях дает следующие выгоды.

- Блоки обходятся значительно дешевле покупных.

- Изделия могут иметь любые размеры и геометрию, какие удобны мастеру, в т.ч. нестандартные.

- Состав арболитовых блоков заведомо качественен: свежий цемент, правильно обработанная и потому не подверженная гниению щепа и т.

д.

д.

Недостатки.

- Большие затраты труда и времени.

- Потребность в специальном оборудовании. Его аренда или приобретение для производства небольшой партии могут быть нецелесообразны.

Кроме того, по прочности и долговечности домашний деревобетон уступает заводскому, если тот произведен с соблюдением технологии и из качественных материалов.

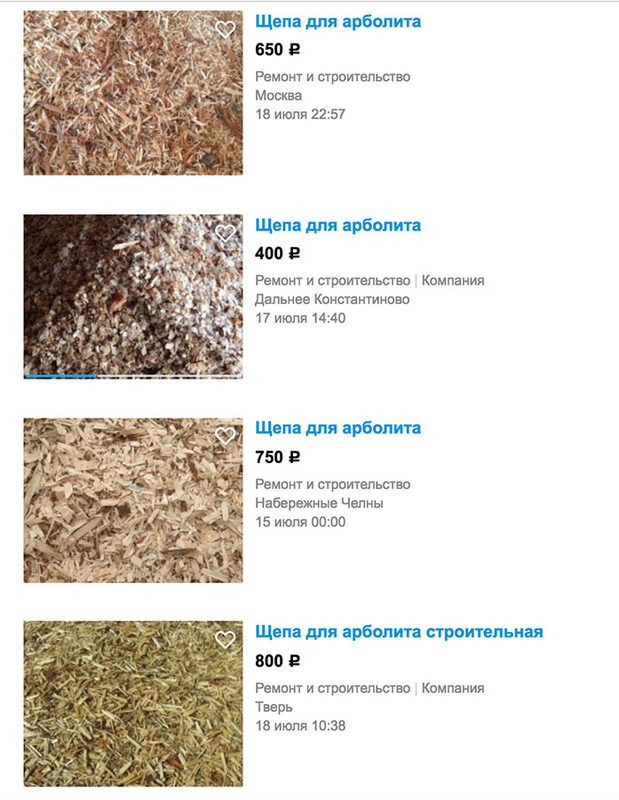

Компромиссным вариантом является изготовление арболитовых блоков из покупной щепы, что позволяет обойтись без дорогих станков.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество — 1,5 объемной части;

- наполнитель — 1 часть;

- вода с растворенными химическими добавками — 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки — 8-10 кг;

- цемент — 400 кг;

- щепа — 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный — марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) — М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 — М500;

- 0,93 — М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Рецептура

Изготовление деревобетона начинают с обработки щепы.

- Химреагенты, например сернокислый алюминий и хлористый кальций, берут в нужном количестве в соотношении 1:1 и смешивают.

- Полученный объем разделяют на 2 части в пропорции 2:3.

- Меньшее количество растворяют в воде из расчета 300 г на литр и увлажняют этой смесью щепу, тщательно перемешивая.

Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.

Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор. - Выдерживают материал положенное время. При обработке сульфатом алюминия — 1 неделю, известковым молоком — 1 месяц. Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

- Смачивают наполнитель жидким стеклом.

Далее приступают к приготовлению раствора. Ввиду относительно небольшого количества воды он является густым, поэтому рекомендуется использовать бетономешалку.

Компоненты загружают в следующем порядке:

- щепа;

- сухой цемент с добавками;

- после тщательного перемешивания — вода с растворенными в ней химреагентами. Ее температура должна быть не менее +15°С.

Массу перемешивают в течение 1 минуты.

Очень подробно описано, как самому сделать арболит, состав, пропорции на 1м3 в видео ниже.

» src=»https://www.youtube.com/embed/zFHeBjvcKUY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Как подготовить арболит к использованию

Материал применяют 2 способами:

- отливают из него монолитные стены;

- формуют блоки, затем из них складывают конструкции.

В первом варианте на этапе приготовления раствора в воду рекомендуется добавить суперпластификатор, например полипласт. Он делает смесь более подвижной, в результате все узкие места опалубки будут заполнены.

Конструкцию армируют стальными прутьями по аналогии с железобетоном. В качестве несъемной опалубки рекомендуется применять фибролитовые плиты. Стена получится паропроницаемой, что позволит снизить кратность вентиляции, а значит, и теплопотери.

Для изготовления блоков и перемычек используют формы. Рекомендуется разборный вариант, облегчающий выемку готового изделия. Оптимальный размер — 20х40х60 см.

Придерживаются правил.

- Форму ориентируют вертикально, чтобы уменьшить площадь трамбовки.

- Весь раствор загружают за 1 прием с небольшой горкой. При поэтапной загрузке с послойной трамбовкой блок будет состоять из нескольких частей, мало связанных одна с другой. Хаотичное расположение щепы во всем объеме обеспечивает монолитную структуру изделию.

- Трамбовку осуществляют деревянным брусом.

Наилучший результат дает формовка на вибростоле.

Распалубку производят через 2-3 дня. Далее блоки сушат на воздухе в течение 2 недель при температуре не ниже +10°С. Использовать блоки в строительстве можно через месяц после их формовки. При необходимости размеры блоков корректируют ножовкой.

Деревобетон чувствителен к влаге, поэтому сразу после строительства его оштукатуривают. А в остальном, это довольно прочный, теплый и недорогой материал.

Качество и долговечность зависят от соблюдения технологии, особенно при обработке органического наполнителя. Размеры щепы строго регламентируются, этим определяются характеристики блока.

Размеры щепы строго регламентируются, этим определяются характеристики блока.

Напоследок ещё одно видео про состав арболита и работу с ним от толкового парня.

состав, пропорции по ГОСТ, изготовление своими руками

Арболитовые блоки все чаще стали использовать при возведении одноэтажных домов, внутренних перегородок в них, гаражей, хозяйственных построек. Впервые о них как о строительном материале для изготовления временного и постоянного жилья заговорили в середине 20 века.

Оглавление:

- Состав арболита

- Пропорции

- Как сделать своими руками?

Несмотря на то, что основным компонентом является дерево, по многим характеристикам арболит не уступает традиционным материалам, он сохраняет тепло и комфортабельную обстановку в построенных из него помещениях.

Из чего состоят блоки?

Компонентный состав арболита рассчитан так, что он способствует сохранению его прочности, огнестойкости и долговечности. В него входят: вода, наполнители, цемент, химические добавки.

1. Наполнители. Применяются отходы переработки сельскохозяйственных культур (чаще костры льна) и деревообработки (щепа).

- Древесная щепа – самый распространенный компонент. При производстве блоков из арболита берется щепа длиной до 15 см и шириной не более 2 см, без присутствия листьев и примесей. Вместе со щепой можно добавить опилки или стружку в соотношении 1:1. Используются в основном хвойные породы древесины, намного реже – лиственные.

- Костры льна. Являются полноценным материалом для арболита. Используются в том виде, в каком они были на предприятии: их не надо дополнительно измельчать. При длине частиц льна 15-20 см и ширине до 5 см качество получаемых блоков высокое.

2. Все наполнители содержат в составе сахара и смоляные кислоты, препятствующие адгезии цемента с их частичками. Для уменьшения их количества и минерализации щепы (костр льна) применяются: сернистый глинозем, хлорид кальция, жидкое стекло, известь. Эти компоненты повышают биологическую устойчивость, снижают водопроницаемость, увеличивают срок эксплуатации блоков. Их можно использовать как самостоятельно, так и сочетать между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед применением необходимо растворить в воде.

Все наполнители содержат в составе сахара и смоляные кислоты, препятствующие адгезии цемента с их частичками. Для уменьшения их количества и минерализации щепы (костр льна) применяются: сернистый глинозем, хлорид кальция, жидкое стекло, известь. Эти компоненты повышают биологическую устойчивость, снижают водопроницаемость, увеличивают срок эксплуатации блоков. Их можно использовать как самостоятельно, так и сочетать между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед применением необходимо растворить в воде.

3. Вода – берется обычная техническая.

4. Цемент – используется с маркой 400 или 500 (можно выше).

Пропорции компонентов

При изготовлении арболита следует строго соблюдать соотношение всех ингредиентов между собой. Расход материалов в процентном содержании:

- соотношение наполнителей составляет 80-90%;

- примерный объем цемента в общей массе – 10-15%;

- объем воды – 60-70%;

- химические добавки – 2-4%.

Для производства 1 м3 материала берутся следующие пропорции компонентов в арболитовых блоках: по 300 кг наполнителя и цемента, 400 л воды.

При обработке наполнителей используется чаще всего известковый раствор. Он готовится в пропорции: 2,5 кг извести, 150-200 л воды на 1 м3 древесной щепы (костр льна). Чтобы ускорить затвердевание и улучшить свойства материала, добавляются хлористый алюминий, жидкое стекло, хлористый кальций в соотношении: на 1 м3 арболита – до 10 кг. Такой состав смеси является классическим, а изменение пропорции компонентов может негативно сказаться на качестве.

Изготовление арболита

Сделать блоки из арболита можно самому, а не приобретать готовые. При этом нет необходимости вкладывать большие финансовые средства на покупку дорогого спецоборудования и сырья.

Перед тем как сделать арболитовые блоки своими руками необходимо приготовить:

- лоток для замешивания смеси или бетономешалку;

- разъемные формы;

- лопату;

- крупное сито;

- поддон металлический.

Предварительно следует позаботиться о формах для выработки блоков из арболита. Их можно приобрести или сделать своими руками. Для изготовления используются доски до 2 см толщиной, скрепленные по требуемым размерам. С внешней стороны их отделывают пленкой (фанерой).

Перед тем как делать блоки из арболита, наполнитель выдерживается около 40 дней на улице. Это очищает его состав от сахаров и смоляных кислот. В течении всего времени его следует переворачивать и «тормошить» до 4 раз в день, чтобы дать возможность воздуху свободно проникать в нижний слой. Для достижения максимального эффекта и ускорения процесса распада сахаров и кислот наполнители рекомендуется поливать 15% раствором извести. Она же является прекрасным антисептиком. Затем отлежавшийся состав просеивается ситом с крупными ячейками, что избавляет его от остатков земли и постороннего органического мусора.

Вся работа выполняется в такой последовательности:

1. Очищенный наполнитель замачивается в воде. В этот состав добавляется жидкое стекло и перемешивается бетономешалкой или вручную (при небольшом объеме).

В этот состав добавляется жидкое стекло и перемешивается бетономешалкой или вручную (при небольшом объеме).

Смесь для изготовления арболитовых блоков готовится в пропорции: 6:2:1, это означает, что на 6 мешков наполнителя потребуется 2 просеянного песка и 1 цемента. При замешивании не надо все компоненты сразу загружать в бетономешалку. Их лучше закладывать порциями, не выключая агрегат. Частями заливается и вода. Такой способ даст возможность избежать образования комков и повысит конечное качество материала.

2. Подготовить формы для заливки. Для этого их внутренняя сторона обмазывается известковым молочком. Чтобы не было прилипания массы к стенкам, их можно обшить линолеумом.

3. Арболитовая смесь заливается в формы. Чтобы не допустить образования завоздушленных участков, после заполнения вся масса взбалтывается, стенки простукиваются.

4. Смесь уплотняется электрической (пневматической) трамбовкой, можно использовать вибропресс. Выдерживается около суток.

Смесь уплотняется электрической (пневматической) трамбовкой, можно использовать вибропресс. Выдерживается около суток.

Формы ставятся в затененное место, укрываются пленкой и выдерживаются около трех недель на воздухе при температуре не меньше 15 С. Изготавливая блоки своими руками, специалисты советуют первую партию сделать небольшой, чтобы проверить качество и правильность взятых пропорций всех компонентов.

Блоки из арболита готовы к возведению строения после того, когда достаточно хорошо схватятся. Главное условие – это обязательная внешняя отделка.

Калькулятор цементобетона | Калькулятор ПКС | Калькулятор RCC

- Дом

- Оценщик количества

- Рассчитать цементобетон

Расчет цементобетона

Ед. изм

метр/см футов/дюйм

Марка бетона

М20 (1:1,5:3)М15 (1:2:4)М10 (1:3:6)М7,5 (1:4:8)

Длина

Ширина

Глубина

Общий объем цементобетона

280,00 м 3

9888,12 футов 3

| Старший | Материал | Количество |

|---|---|---|

| 1 | Цемент | 2216. 73 Мешки 73 Мешки |

| 2 | Песок | 180,39 тонн |

| 3 | Совокупность | 314,22 тонны |

Расчет цементобетона

Цементобетон Том

=Length×Width×Depth

=10.00×7.00×4.00

=280.00 m3

=9888.12 ft3

Wet Volume of Mix

=Total Volume+Total Volume×52.4100

=280.00+280.00×52.4100

=426,72 м3

Влажный объем смеси На 52,4 % больше, чем сухой объем

Требуемое количество цемента

Объем цемента

= Соотношение цемента Сумма соотношений × Влажный объем смеси

= 15,5 × 426,72

= 77,59м3

Количество мешков с цементом

= Объем цемента 0,035

= 77,590,035

= 2216,73 мешков

Цемент в кг

0 = № 90 мешков с цементом×50

=2216,73×50

=110836,36 кг

Примечание: 1 мешок цемента = 0,035 м 3 .

1 Мешок для цемента содержит

Требуемое количество песка

Объем песка

=Отношение пескаСумма отношения×Влажный объем смеси

= 1,55,5 × 426,72

= 116,38 M3

Песок в кг

= объем песка × 1550

= 116,38 × 1550

= 1803886,18 KG

9..

. 1000

=180386,181000

=180,39 тонн

1000 кг = 1 тонна

Требуемый объем заполнителя

Объем заполнителя

=Aggregate RatioSum of Ratio×Wet Volume of Mix

=35.5×426.72

=232.76 m3

Aggregate in Kg

=Aggregate Volume×1350

=232.76×1350

=314221.09 kg

Заполнитель в тоннах

= Заполнители в кг. 1000

1000

= 314221,091000

= 314,22 тонны

1000 кг = 1 тонна

Что такое расчет PCC (обычный цементный бетон)?

Термин PCC означает простой цементный бетон. Смесь цемента, мелкого заполнителя (песка) и крупного заполнителя обычно называют простым цементным бетоном (PCC).

Обычный цементный бетон (PCC) также называется цементным бетоном (CC) или слепящим бетоном. Он используется для выравнивания, основания для фундаментов, выравнивающих плит, бетонных дорог и т. д. PCC используется для обеспечения непористого, жесткого, непроницаемого, прочного и выровненного основания для укладки RCC, где земля мягкая и податливая. PCC можно использовать на плоской кирпичной подошве или без кирпичной плоской подошвы. PCC также используется в качестве наполнителя, как кусковой бетон; это смесь PCC и валуна. Он состоит из цемента, песка и крупных заполнителей, смешанных с водой в указанных пропорциях.

Код бетона и коэффициент бетона:

| Марка бетона | Доля цемента : Песок : Кусочки камня | Ожидаемая прочность на сжатие через 28 дней |

|---|---|---|

| М10 или М100 | 1 : 3 : 6 | 10 Н/мм 2 или 100 кг/см 2 |

| M20 или M200 | 1 : 2 : 4 | 15 Н/мм 2 или 150 кг/см 2 |

| М20 или М200 | 1 : 1,5 : 3 | 20 Н/мм 2 или 200 кг/см 2 |

| M25 или M250 | 1 : 1 : 2 | 25 Н/мм 2 или 250 кг/см 2 |

Прочность PCC (цементный бетон)/номинальная смесь:

Прочность PCC определяется как прочность на сжатие через 28 дней, выраженная как M15, M20, где M означает Mix, а 15 означает 15 Н/мм9. 0032 2 (н/мм 2 следует читать как «Ньютон на кубический миллиметр») Прочность на сжатие через 28 дней. Пропорции материалов (цемент, песок, крупный заполнитель) для бетона с номинальной/проектной смесью, которые обычно используются, составляют 1:3:6 или 1:4:8. Поскольку прочность не является основным критерием, обычно избегают сочетания конструкций.

0032 2 (н/мм 2 следует читать как «Ньютон на кубический миллиметр») Прочность на сжатие через 28 дней. Пропорции материалов (цемент, песок, крупный заполнитель) для бетона с номинальной/проектной смесью, которые обычно используются, составляют 1:3:6 или 1:4:8. Поскольку прочность не является основным критерием, обычно избегают сочетания конструкций.

Что такое расчет RCC?

Термин RCC означает армированный цементобетон. Смесь цемента, мелкого заполнителя (песка) и крупного заполнителя, а также арматуры для повышения прочности на сжатие и растяжение обычно называют армированным цементным бетоном (RCC).

Армированный цементобетон или ЖБК представляет собой композиционный материал, в котором бетон относительно

низкой прочности на разрыв и пластичности противодействует включение армирования, имеющего

более высокая прочность на растяжение или пластичность. Армирование обычно, хотя и не обязательно, стальное. арматурные стержни (арматура) и обычно пассивно встраивается в бетон перед заливкой бетона.

наборы. Схемы армирования обычно предназначены для сопротивления растягивающим напряжениям в определенных областях.

бетона, что может привести к недопустимому растрескиванию и/или разрушению конструкции. Современный усиленный

бетон может содержать различные армирующие материалы из стали, полимеров или альтернативных композитов.

материал в сочетании с арматурой или нет. Железобетон также может подвергаться постоянному напряжению.

(бетон при сжатии, арматура при растяжении), чтобы улучшить поведение конечного

конструкции при рабочих нагрузках.

арматурные стержни (арматура) и обычно пассивно встраивается в бетон перед заливкой бетона.

наборы. Схемы армирования обычно предназначены для сопротивления растягивающим напряжениям в определенных областях.

бетона, что может привести к недопустимому растрескиванию и/или разрушению конструкции. Современный усиленный

бетон может содержать различные армирующие материалы из стали, полимеров или альтернативных композитов.

материал в сочетании с арматурой или нет. Железобетон также может подвергаться постоянному напряжению.

(бетон при сжатии, арматура при растяжении), чтобы улучшить поведение конечного

конструкции при рабочих нагрузках.

В RCC существует множество разновидностей, и существуют разные типы RCC:

- Фундамент (фундамент пьедестала, стропильный фундамент, наклонный фундамент)

- Колонка

- Балка

- Плита

- Линтл

Прочность RCC/номинальная смесь:

Прочность ПКР определяется как прочность на сжатие через 28 дней, выраженная как М15, М20,

где M означает Mix, а 15 означает 15 Н/мм 2 (н/мм 2 следует читать как «Ньютон на

миллиметр в кубе) прочность на сжатие через 28 дней. Пропорции материалов (цемент, песок,

крупного заполнителя) для номинальной/расчетной смеси бетона, которые обычно используются, составляют 1:3:6 или 1:4:8.

Как сила. RCC или армированный цементобетон — это усиление цементного бетона путем добавления

в нем стержни из мягкой стали. Есть два типа стального стержня; круглые и торсионные. Различные элементы

Конструкция ЖБИ представляет собой фундамент, балку, колонну и плиту. Их можно приготовить, смешав

правильная пропорция цемента, песка, гравия с водой и стальными стержнями.

Пропорции материалов (цемент, песок,

крупного заполнителя) для номинальной/расчетной смеси бетона, которые обычно используются, составляют 1:3:6 или 1:4:8.

Как сила. RCC или армированный цементобетон — это усиление цементного бетона путем добавления

в нем стержни из мягкой стали. Есть два типа стального стержня; круглые и торсионные. Различные элементы

Конструкция ЖБИ представляет собой фундамент, балку, колонну и плиту. Их можно приготовить, смешав

правильная пропорция цемента, песка, гравия с водой и стальными стержнями.

Архитекторы ссылаются на следующую конкретную кодовую таблицу на чертеже. Знание этой таблицы поможет вам определить пропорцию цемента, песка и щебня в железобетонной смеси.

Код бетона и коэффициент бетона

| Марка бетона | Соотношение цемент:песок:камни | Ожидаемая прочность на сжатие через 28 дней |

|---|---|---|

| М10 или М100 | 1 : 3 : 6 | 10 Н/мм 2 или 100 кг/см 2 |

| M15 или M150 | 1 : 2 : 4 | 15 Н/мм 2 или 150 кг/см 2 |

| M20 или M200 | 1 : 1,5 : 3 | 20 Н/мм 2 или 200 кг/см 2 |

| M25 или M250 | 1 : 1 : 2 | 25 Н/мм 2 или 250 кг/см 2 |

Каковы важные ПКР?

RCC создают риски, связанные с падениями, падающими грузами, опасными атмосферами и инцидентами с мобильным оборудованием. Обрушение траншей ежегодно приводит к десяткам смертей и сотням травм. Следовательно, работодатель должен следовать строгим правилам RCC, чтобы обеспечить безопасность работников в процессе RCC.

Обрушение траншей ежегодно приводит к десяткам смертей и сотням травм. Следовательно, работодатель должен следовать строгим правилам RCC, чтобы обеспечить безопасность работников в процессе RCC.

Сливовый бетон — назначение, соотношение, спецификация и использование

от Civil Lead

Содержание

Что такое сливовый бетон?При массовых бетонных работах используются твердые природные камни размером до 300 мм и даже крупнее, такой Бетон известен как сливобетон , а камень, используемый в этом бетоне, называется сливобетон .

Сливовый бетон является экономичной адаптацией для массового бетонирования. Применение сливового бетона целесообразно, если необходимая толщина PCC больше или нецелесообразна. Это экономит затраты, обеспечивает экономию и защищает тепловыделение.

Обычно это делается для обхода избыточного количества цемента без ущерба для его прочности.

В основном используется при массовом бетонировании фундаментов , плотин и других массовых бетонных работ, где количество выравнивающих рядов может быть чрезмерным из-за крутого уклона пластов.

Изготавливается путем включения камня средней или крупной твердости размером до 300 мм.

Объем слив не должен превышать 30% – 40% от общего объема готового бетона. Сливовый бетон также относится к Циклопический бетон или Бутовый бетон .

Он не должен превышать одной трети поперечного сечения бетономешалки.

Согласно техническим условиям, сливовый бетон должен быть сформирован из смеси 40% крупных камней и 60% простого цементного бетона.

Камень, используемый для этого бетона, должен соответствовать стандарту ASTM, а технические характеристики должны соответствовать конструкции бетона.

См. также - Марки бетона и их применениеНазначение сливового бетона

Сливовый бетон используется для достижения требуемого уровня поверхности под фундаментом и основанием.

Используется для снижения стоимости РСС, если требуется большая толщина РСС.

В основном он используется при массовых бетонных работах, таких как откосы, барьеры и гравитационные плотины.

Например, при строительстве жилого дома малая площадка под фундамент слишком крутая, тогда предпочтительнее использовать сливовый бетон.

Разница между простым цементным бетоном и сливовым бетономПростой цементный бетон или PCC — самая простая форма бетона. Он производится путем смешивания первичных ингредиентов, таких как цемент, песок и заполнители.

В то время как в сливовом бетоне вместо заполнителей в качестве наполнителя используются камни среднего и крупного размера вместо крупных заполнителей.

Таким образом, основное различие между PCC и сливовым бетоном заключается во вставке валунов в бетонную смесь.

Он служит в качестве наполнителя, уменьшая количество крупных заполнителей, которые обычно дороги. Таким образом, снижается стоимость РСС.

Читайте также - Что такое бетонное покрытие? - Прозрачное покрытие, Номинальное покрытие и Эффективное покрытиеСоотношение сливового бетона

Соотношение сливового бетона должно быть 40/60, 40% сливы (валуны) и 60% бетона (M10 или M15). Обычно используется марка бетона М15.

Сливы более 160 мм и любого разумного размера могут быть использованы в работах PCC до максимального предела 20% от объема бетона, если это специально разрешено ответственным инженером. Камни должны быть уложены равномерно и не должны быть плотнее 150 мм от поверхности.

Сливовый бетон РасчетКак я упоминал выше, сливовый бетон в основном используется для выравнивания поверхности. Он должен содержать 40% валунов и 60% бетона марки М10 или М20 от общего объема.

Например,

Предположим, площадь 10 квадратных метров и толщина бетона, необходимая для бетона, составляет около 1000 мм.

Общее количество сливового бетона = площадь x толщина

0016= 10 Кум.

Метод – 1

Цемент Бетон Количество = 60% от общего объема = 10 x 60% = 6 куб.

Сливы (валуны) Количество = 40% от общего объема Объем = 10 x 40% = 4 куб.

Вышеупомянутый расчет даст вам слив бетона 10 м3, где бетон будет использовать 6 м3 и бутовый камень 4 м3.

Примечание: Точно оценить количество бутового камня сложно, так как не существует фиксированного размера и формы бутового камня. Как правило, мы также учитываем пустоты от 20 до 40% при расчете количества.

Метод – 2

Второй метод обеспечивает почти точные расчеты, учитывая весовую плотность бетона 2400 кг/м3 и весовую плотность бутового камня 2850 кг/м3

Слив бетона = 10 куб. м

цемент Количество бетона = 6 куб. м x 2400 кг = 14400 кг

Количество бутового камня = 4 куб. м x 2850 кг = 11400 кг .

м x 2850 кг = 11400 кг .

Также читайте - Стандартные размеры помещений и их расположение в жилом домеКак приготовить сливовый бетон?

Существует два простых способа приготовления сливового бетона. Либо добавляя сливы в бетонную смесь во время смешивания бетона, либо распределяя сливы по цементно-бетонному слою, а затем распределяя другой слой бетона.

Особое внимание требуется при размещении сливов в бетоне, чтобы предотвратить образование воздушных ловушек. Обычный процесс изготовления выглядит следующим образом:

Осмотр сливВалуны, выбранные в качестве слив, должны быть прочными, прочными и не содержать грязи или глины. Они не должны быть шелушащимися. Предпочтительно использовать камень из той же породы, из которой заполнитель. Перед использованием его следует вымыть и очистить.

Транспортировка сливы Во-первых, валуны, необходимые для изготовления сливового бетона, тщательно отбираются вручную. Размер валунов (сливов) должен быть до 300 мм.

Размер валунов (сливов) должен быть до 300 мм.

Размер сливы ограничен примерно 1/3 от общего объема. Сливы могут быть собраны вручную или произвольно собраны рабочими и доставлены на место.

Подготовка поверхности- Во-первых, очистка и выравнивание поверхности выполняются путем удаления мягкой почвы, что влияет на несущую способность почвы.

- После очистки и отделки поверхности перед укладкой сливового бетона ее разбрызгивают водой, чтобы поддерживать влажность поверхности.

- Разбрызгивание воды делается для обеспечения надлежащей связи между землей и бетоном.

- Также распыляется антитермитный состав, необходимый для здания.

- Сливы укладываются на землю на небольшом расстоянии (не более 150 мм от поверхности) слоями, затем в щели каждого слоя заливается бетон, который постепенно заполняет разрыв между сливами.

- После заливки бетона в бетон снова укладывают валуны, и тот же процесс повторяется до тех пор, пока не будет достигнут необходимый уровень поверхности.

отверждение сливового бетона осуществляется в течение 7 дней после того, как джутовые мешки покроют всю бетонную поверхность, чтобы сохранить ее влажной.

Также прочтите - Калькулятор стоимости строительства дома Таблица ExcelСпецификации бетона сливы

- Слива должна быть из камня-ловушки, базальта 0909 или любого другого доступного на месте камня с минимальной прочностью на дробление 09096 100 кг/см2.

- Бетон, используемый для сливового бетона, должен представлять собой номинальную смесь M10 (1:3:6) и заполнитель, используемый в бетоне, с максимальным размером 25 мм.

- Объем сливы в бетоне не должен превышать 50% от общего объема.

- Толщина каждого слоя не более 900 мм, а деление не менее 150 мм. Для сливы вы также можете обратиться к IS 456:2000 пункт 5.3.3.

- Общий объем желательно восполнить сливом, а все щели (должно быть не менее 150 мм) залить цементобетоном.

- Водоцементное отношение может быть изменено, чтобы поток бетона заполнил все щели на строительной площадке надлежащим образом.

- Сливы укладывают слоями с использованием цементобетона в качестве раствора.

- Сливовый бетон должен оставаться влажным не менее семи дней.

- Плотность сливового бетона 2580 кг/м3.

Тем не менее, камни должны быть распределены равномерно во всех случаях и не должны быть плотнее, чем 150 мм от поверхности.

Сливовый бетон Применение- В первую очередь подходит для выравнивания грунта под фундаментом, где поверхность неровная. Дополнительно также удобно выравнивать землю с крутым уклоном.

- Обычно используется для строительства массивных конструкций, таких как гравитационные плотины и мосты, но размер сливы ограничен 150 мм.

- Подходит для устройства поверхностного русла водных каналов.

- В основном используется для строительства ограждений автомобильных и железнодорожных мостов.

- Подходит для строительства фундаментов машин, где требуется массивный бетон.

Также прочтите

Что такое перекрытия | Плоская балка| Скрытый луч| Скрытый луч?

Разница между бетоном номинальной смеси и расчетной смесью.

Соотношение бетонной смеси – типы, дозировка бетонной смеси и методы

Что такое удобоукладываемость бетона? – Факторы, влияющие на удобоукладываемость бетона.

Предварительно напряженный бетон – определение, методы, преимущества и недостатки

Разница между предварительным натяжением и последующим натяжением

Как сделать бетон своими руками — полные материалы для ландшафтного дизайна

Часто бывает, что нам нужно выполнить несколько бетонных работ по дому. За прошедшие годы мы выполнили свою долю бетонных работ, в том числе бетонировали наши ниши во дворе Complete Landscapes, чтобы наша продукция оставалась незагрязненной.

Вот несколько советов о том, как выполнить эти работы по бетонированию своими руками.

ЗНАЙТЕ СВОИ ГРАНИЦЫЕсли вы не являетесь экспертом, у вас ограниченный набор инструментов или вам нужна большая подушка, которая должна хорошо выглядеть, мы советуем обратиться к специалистам. Бетон — отличный продукт для работы, когда он влажный, но когда он высохнет, если вы недовольны, вы ничего не можете сделать.

Справочник по рейтингам бетонаЕсли вам нужно будет получить партию цемента, изготовленную бетонной компанией, они спросят вас, какую прочность вы ищете. Даже если вы смешиваете бетон самостоятельно, стоит иметь представление о том, что означают эти рейтинги, как вы должны смешивать цемент и заполнители, чтобы приблизиться к требуемой прочности.

Марки бетона обычно следующие:

Марки M10, M15, M20 называются обычным бетоном .

Марки M25, M30, M35, M40, M45, M50 и M55 называются стандартным бетоном .

Марки M60, M65, M70, M75 и M80 называются высокопрочными бетонами марки .

Буква М относится к бетонной смеси , а число относится к указанной нормативной прочности бетона через 28 дней, выраженной в МПа (мегапаскалях).

Для большинства домашних работ достаточно резьбы M15 или M20.

Строительная смесь (бетон)Для достижения различной прочности цемент добавляется к песку и заполнителю, а затем смешивается с водой. Чем выше количество используемого цемента по сравнению с песком и заполнителем, тем прочнее марка бетона.

Мы продаем два типа строительных смесей, поэтому вам не нужно смешивать заполнитель и песок.

Сколько цемента нужно добавить в строительную смесь?Всегда берите более крепкую смесь, поэтому выбирайте…

Подготовка и укладкаУкладка

Не забудьте подготовить бетонируемую поверхность. Поместите бокс вокруг границ. Он содержит бетон и дает вам уровень для работы. Если вы плохо справитесь с боксом и подготовкой, конечный продукт будет плохим или вы можете потратить много бетона впустую, поэтому потратьте время на то, чтобы сделать это правильно.

Поместите бокс вокруг границ. Он содержит бетон и дает вам уровень для работы. Если вы плохо справитесь с боксом и подготовкой, конечный продукт будет плохим или вы можете потратить много бетона впустую, поэтому потратьте время на то, чтобы сделать это правильно.

Размеры

Получите максимально точные размеры, особенно глубину. То, какой глубины вы хотите, чтобы бетон был, будет зависеть от того, какой трафик будет использовать его после того, как он будет закончен. Если вы собираетесь проехать по нему транспортные средства, стремитесь к глубине не менее 150 мм. Для пешеходного движения достаточно всего 100 мм.

Армирование

Мы всегда приветствовали использование стального армирования, особенно для больших площадей и участков с интенсивным движением. Это увеличивает прочность и уменьшает количество трещин. Если толщина бетона меньше 100 мм, будет сложно поместить сталь в смесь

Получение базового уровня

Используйте немного песка или дешевого материала для обратной засыпки (мы используем карьерный песок), чтобы получить базовый уровень. Это означает, что вы не будете тратить бетон впустую, если глубина будет постоянной.

Это означает, что вы не будете тратить бетон впустую, если глубина будет постоянной.

Крайне важно, чтобы бетон хорошо перемешивался. Лучше всего использовать миксер, который можно взять напрокат в таких местах, как Hirepool. Вы также можете смешать его в тачке с лопатой.

Шаг 1: Для начала хорошо перемешайте сухой цемент и строительную смесь.

Шаг 2: Добавляйте воду поэтапно

Шаг 3: Перемешивайте, пока не смешается весь сухой материал.

Шаг 4: Проверьте правильность смеси. Возьмите полную лопату, переверните лопату вверх дном, и она должна почти прилипнуть к лопате, прежде чем упасть.

несколько приличных инструментов в помощьКупите (или одолжите) себе магниевый поплавок (mag поплавок) и стальной шпатель.

Магнитные поплавки сглаживает поверхность свежего бетона и открывает поры для правильного испарения. Они имеют тенденцию вытягивать влагу (иногда называемую «сливкой») наверх при разглаживании бетона.

Они имеют тенденцию вытягивать влагу (иногда называемую «сливкой») наверх при разглаживании бетона.

Стальные мастерки нельзя класть на бетон, пока вся вода не испарится на поверхность. Этот инструмент сжимает верхний слой плиты, что повышает прочность поверхности и придает плите прочный вид. Однако, если использовать его слишком рано, стальной шпатель закроет поры бетона и задержит воду под поверхностью, что, скорее всего, приведет к расслаиванию верхнего слоя.

Если у вас есть большие плиты, вам может понадобиться поплавок с длинной ручкой, которую можно толкать по бетону с края.

Вам также понадобится что-то для стяжки бетона. Для небольших площадей можно использовать стандартный спиртовой уровень. Для больших площадей вы можете захотеть получить большую стяжку (как на картинке), но просто убедитесь, что в нее встроен спиртовой уровень.

Вызов помощи Всегда полезно позвать нескольких человек, чтобы помочь с более крупными работами, особенно если у них больше опыта, чем у вас.

Снижает водопроницаемость.

Снижает водопроницаемость. 1:1, не более 2%.

1:1, не более 2%. д.

д.

Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.

Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.