Что лучше мдф или двп: В чем разница между ДВП и МДФ?

в чем разница, чем отличаются, что лучше

Содержание

- МДФ характеристика, плюсы, минусы

- ДВП характеристика, плюсы и минусы

- Сравнительный анализ ДВП и МДФ особенности применения материалов

- Вред мебели из ДВП и МДФ и иных производных от древесины материалов

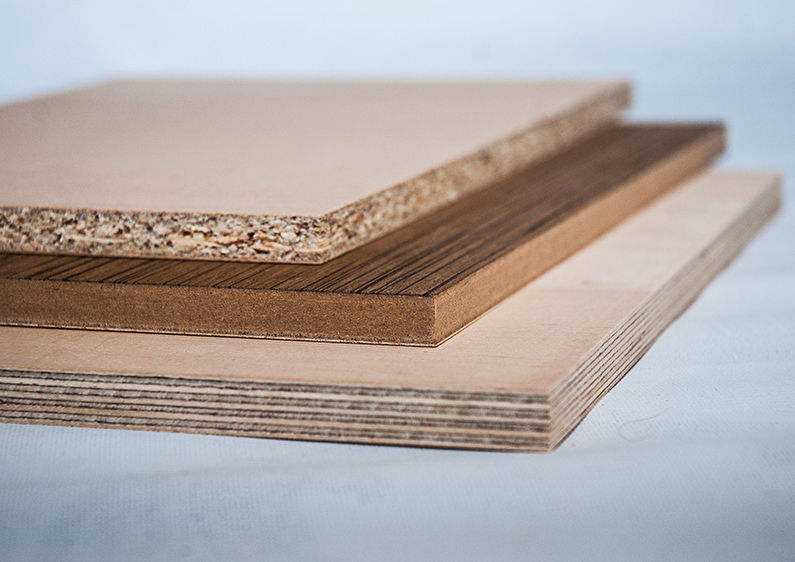

МДФ и ДВП — представляют собой листовые материалы, производимые из отходов деревообработки.

Плиты различаются технологией изготовления, назначением, типом связующего, эксплуатационными характеристиками

ДВП это материал, производимый из волокон древесины методом мокрого горячего прессования. МДФ — усовершенствованный вариант древесностружечной плиты.

Рассмотрим, чем похожи МДФ и ДВП, и в чем разница.

Рисунок 1. Древесные плиты.

МДФ характеристика, плюсы, минусы

МДФ — разновидность плит древесностружечных. Представляют собой прессованные листы средней плотности. Изготавливаются из перемолотых древесных волокон, скрепленных с помощью натуральных смол.

Достоинства МДФ

Современный материал имеет явные преимущества перед другими видами древесностружечных плит:

- Экологическая чистота. Материал содержит в своем составе только природные, безопасные для человека и окружающей среды компоненты.

- Универсальность. Панели широко используются в строительстве, мебельной индустрии, производстве дверей, интерьерном дизайне и других сферах.

- Влагостойкость. Изделия могут эксплуатироваться в помещениях с влажностью до 80%.

- Долговечность. В сухих отапливаемых помещениях изделия могут служить десятки лет без потери качества и внешней привлекательности.

- Твердость и прочность. Плотные листы хорошо держат крепежи, дверные петли и мебельную фурнитуру.

Материал не гниет, не поражается микроорганизмами.

Минусы МДФ

Недостатком материала считаются:

- Горючесть. Панели легко воспламеняются под действием открытого огня и длительного контакта с раскаленными предметами.

- Низкая механическая прочность. Листы могут сломаться при ударе или падении твердых тяжелых предметов.

- Твердость и высокая плотность материала не позволяет вбить гвоздь в изделия без предварительного сверления отверстий.

Стоимость материала выше других видов древесных плит, но это с лихвой компенсируется высоким качеством и множеством других положительных свойств.

Высокая прочность, декоративность и экологическая чистота позволяет использовать листы в строительстве, мебельном производстве и прочих сферах.

Из панелей средней плотности изготавливают двери и мебель, создают различные арки и межкомнатные перегородки, используют для выравнивания и декоративного оформления внутренних поверхностей стен, потолков, полов.

Рисунок 2. Ламинированный МДФ.

ДВП характеристика, плюсы и минусы

ДВП изготавливают по технологии мокрого прессования ковра из древесных волокон. В качестве связующих применяются полимерные смолы. Для защиты от плесени, гниения и поражения микроорганизмами материал дополнительно обрабатывают антисептиками.

На строительном рынке представлены следующие виды ДВП:

- ЛДФ — древесные листы низкой плотности;

- МДФ — изделия средней плотности;

- ХДФ — твердые плиты высокой плотности.

Кроме того, к твердым древесным плитам относится Мазонит, используемый в производстве дверей и мебельных фасадов.

ДВП плюсы

К достоинствам плит относится:

- простота обработки;

- легкость и гибкость;

- хорошая звукоизоляция;

- низкая стоимость.

Древесностружечные листы обладают хорошей износостойкостью. Поверхность легко окрашивается лакокрасочными материалами, ламинируется и оклеивается декоративными покрытиями.

Минусы ДСП

Главным недостатком материла является наличие токсичных соединений в составе.

Прочность древесноволокнистых листов значительно ниже, чем у мелкодисперсных плит. Кроме того, при эксплуатации во влажных условиях материал легко разбухает и деформируется.

Древесноволокнистые плиты используют в мебельном производстве, для создания предметов интерьера и облицовки внутренних поверхностей зданий, изготовлении вентиляционных каналов и технических коробов.

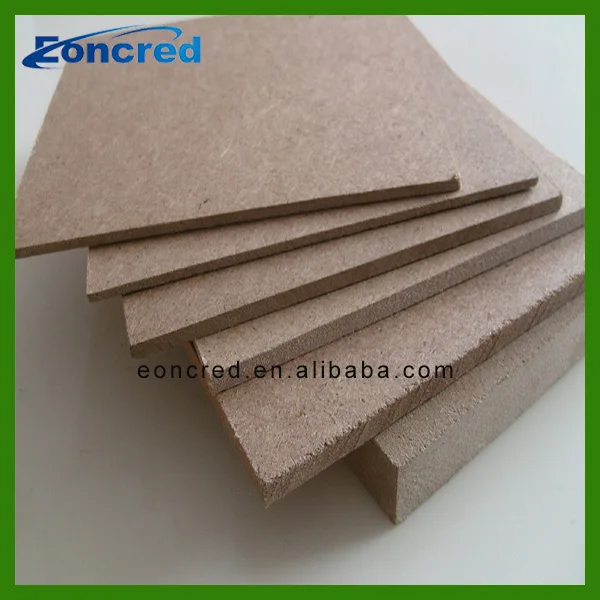

Рисунок 3. ДВП.

Сравнительный анализ ДВП и МДФ особенности применения материалов

Плиты ДСП, ДВП и МДФ различаются по многим параметрам:

- По технологии производства:

- ДСП получают в результате горячего прессования стружек, опилок и связующих веществ;

- ДВП изготавливают из древесных волокон методом мокрого прессования с синтетическими смолами и различными модифицирующими добавками;

- МДФ производят из древесных частиц тонкого помола, с добавлением натуральных связующих.

Добавление различных модифицирующих добавок определяют характеристики и свойства материала.

- По плотности:

- плотность ДВП бывает от 45 до 1100 кг/м3;

- МДФ изготавливается плотностью от 650-850 кг/м3.

- По типу поверхности:

- МДФ отличается ровной гладкой поверхностью, с односторонним или двусторонним декоративным покрытием.

- Поверхность ДВП с одной стороны гладкая, с другой — шершавая, от мелкоячеистой сетки, используемой при производстве листов.

Древесноволокнистые плиты применяются в основном в мебельном производстве для изготовления задних стенок корпусной мебели, днищ диванов, кроватей, кресел, выдвижных ящиков.

Мелкодисперсные панели используют при изготовлении дверей, мебельных фасадов, чистового покрытия полов, декоративного оформления помещений.

Рисунок 4. Облицовка стен панелями.

Сложно определить что лучше: ДВП, ДСП, ЛДСП или МДФ. Каждый из материалов подходит для определенных целей, имеет свои преимущества и недостатки.

Сравнительный анализ показывает явные преимущества мелкодисперсных листов перед ДВП по прочности, экологичности, декоративным качествам.

Вред мебели из ДВП и МДФ и иных производных от древесины материалов

Древесные плиты активно используются при производстве мебели.

МДФ высокого качества производится из мельчайших древесных компонентов, склеенных с помощью природного лигнина или парафина. Материал не представляет опасности для человека и окружающей среды.

Содержание полимерных смол в древесноволокнистых листах, изготовленных в соответствии с ГОСТ, не превышает 2%.

Некачественные материалы могут представлять опасность для здоровья из-за испарений фенолформальдегидных связующих компонентов.

Выделение формальдегида или фенола может происходить при нагревании или горении материала. Мебель с элементами из древесноволокнистых плит нельзя устанавливать рядом с отопительными приборами и в местах попадания прямых солнечных лучей.

Рисунок 5. Мебельные фасады из МДФ.

Выделение вредных веществ из древесных плит помогут предотвратить ламинирование, окраска, пленочные декоративные покрытия и защитная обработка торцов плит.

Полностью обработанные древесные плиты не представляют опасности, так как испарение вредных веществ происходит только через необработанные поверхности.

Добросовестные производители, думающие о здоровье покупателей, облицовывают поверхности и торцы изделий шпоном или защитно пленкой, заклеивая все просверленные технологические отверстия.

При покупке мебели следует требовать у продавца гигиеническое заключение и сертификат соответствия на продукцию.

Отличие МДФ от ДСП и ДВП

МДФ (MDF-medium-density fiberboard) древесно-волокнистая плита средней плотности — Это плита, которая делается из очень мелких древесных опилок. Волокнистые плиты однородной толщины вырабатываются из предназначенного на вырубку леса и отходов (обрезков) деревообработки, которые перемалывают до небольших кубиков (чипсов), подвергают обработке паром под высоким давлением и, в последствии, подают на вращающиеся диски дефибрёра (тёрочной машины). Весь протираемый материал сразу поступает на просушку и последующую склейку.

Разница между стружкой для ДСП и для МДФ — как между продуктами, которые пропущены через мясорубку, и продуктами, измельченными миксером. Частицы дерева скрепляются лигнином и парафином, так что МДФ — очень экологичный материал.

Изделия из МДФ могут быть установлены в помещениях с относительной влажностью до 80%, против 60% для деревянных изделий.

Плюсы: Этот тип полуфабриката отличается высокой экологичностью, а также имеет отличные характеристики компактности, сцепления волокон, а также постоянство геометрических размеров в течение долгого периода времени.

Самой сильной стороной является исключительно благоприятное соотношение между твёрдостью и толщиной: листы из МДФ могут быть от 4 до 22 мм. В последнее время стали появляться дверные блоки с коробами и наличниками из МДФ, покрытые шпоном ценных пород древесины. Поверхность MDF ровная, гладкая, однородная, плотная, все это делает внешнюю обработку плит чрезвычайно простой.

Данный материал широчайшим образом применяется для изготовления мебели, ламинированных полов, дверей и погонажных изделий.

ДСП (древесно-стружечная плита)

ДСП — изготавливается методом горячего плоского прессования древесных частиц (стружек и опилок), смешанных со связующим веществом, главным образом синтетическими смолами (формальдегидными смолами).

Бывают плиты с очень малой (350-450 кг/м³), малой (450-650 кг/м³), средней (650-750 кг/м³) и высокой (700-800 кг/м³) плотностью. Различают плиты одно-, трех- и пятислойные.

ДСП не рекомендуется применять в помещениях с повышенной влажностью.

Это самый распространенный материал для корпусной мебели, оформления интерьеров, строительства (крыши, перегородки и т.п.).

Плюсы: водостойкость, прочность, легкость в обработке. ДСП хорошо «держит» гвозди и шурупы, скрепляющие конструкцию. ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. Еще одно достоинство ДСП — имеет низкую цену. Именно поэтому ДСП — самый широко используемый материал для мебели эконом — класса; большая часть офисной мебели производится именно из ДСП.

По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Минусы: наличие тех самых формальдегидных смол, которые скрепляют частицы дерева.

Дело в том, что ДСП выделяет в воздух определенное количество формальдегида — не самый полезный продукт, надо заметить.

Существует два вида ДСП: Е1 и Е2.

Е1 отличается большей экологической чистотой, показатель эмиссии формальдегида у нее заметно ниже. А вот Е2 запрещается использовать в производстве детской мебели. Самыми экологичными считаются ДСП австрийского и немецкого производства.

К недостаткам ДСП можно отнести то, что они тяжелее натуральной древесины, и уступают ей в прочности

ДВП (древесно-волокнистая плита)

ДВП изготавливают методом горячего прессования равномерно размолотой древесной массы, пропитанной синтетическими смолами, с включением в массу некоторых добавок. Сырьем для ДВП является размельченная древесная щепа и дробленка, а для улучшения эксплуатационных качеств ДВП, в древесную массу добавляют парафин, канифоль (повышает влагостойкость), синтетические смолы (для упрочнения плиты), антисептики.

Сырьем для ДВП является размельченная древесная щепа и дробленка, а для улучшения эксплуатационных качеств ДВП, в древесную массу добавляют парафин, канифоль (повышает влагостойкость), синтетические смолы (для упрочнения плиты), антисептики.

Как и МДФ, ДВП получается из спрессованной древесной пыли — но в случае с ДВП частички дерева распарены, плита делается способом мокрого прессования. Именно поэтому «изнанка» ДВП фактурой напоминает поверхность творога с «сеточкой», как от влажной марли. И поэтому же плиты ДВП не бывают толстыми: технология не позволяет. Обычно одна сторона ДВП такой и остается, а другую покрывают пленкой (ламинируют или кашируют).

Различают такие типы ДВП:

- сверхтвердые (плотность 950 кг/м³),

- твердые (850 кг/м³), полутвердые (400 кг/м³),

- изоляционно-отделочные (250 кг/м³),

- изоляционные (до 250 кг/м³) древесноволокнистые плиты.

ДВП очень стойкий материал к различным перепадам влажности. Задние стенки большинства шкафов, днища выдвижных ящиков, эти шершавые на ощупь листы и есть ДВП. (В самой дорогой мебели вместо ДВП используется фанера, но по эксплуатационным свойствам она ненамного лучше).

Задние стенки большинства шкафов, днища выдвижных ящиков, эти шершавые на ощупь листы и есть ДВП. (В самой дорогой мебели вместо ДВП используется фанера, но по эксплуатационным свойствам она ненамного лучше).

Плюс: низкая цена при высокой долговечности.

Окраска на панели: разница между HDF и MDF

ДВП чаще всего ассоциируется с Masonite, так как это была первая «марка» ДВП, изобретенная Уильямом Мейсоном в 1942 году. ДВП часто путают с древесноволокнистой плитой высокой плотности (HDF). или ДВП средней плотности (МДФ). Производители этих различных панелей используют реконструированную древесину (опилки и щепу) и используют различные методы производства, что, в свою очередь, позволяет производить панели с различными характеристиками плотности и прочности внутреннего соединения. Одним из наиболее существенных различий между оргалитом и древесноволокнистыми панелями (как МДФ, так и ХДФ) является способ изготовления. В панелях МДФ и ХДФ используется метод сухого процесса и используются синтетические связующие или агенты на основе формальдегида для связывания древесных волокон.

Мокрый/сухой процесс производства ДВП имеет несколько преимуществ. При мокром способе производства получается панель с гладкой одной стороной (S1S), а при мокром/сухом процессе получается гладкая двусторонняя панель (S2S). Оба процесса взрывают древесные частицы под давлением пара и помещают их в большой чан с водой, который вытягивает из древесины многие естественные кислотные вещества. Затем древесные волокна случайным образом выравниваются параллельно поверхности и с помощью тепла и давления превращаются в сплошную панель с сердцевиной. Hardbord от Ampersand также имеет дополнительный слой нейтрального волокна осины. Этот процесс позволяет получить однородную и очень прочную панель, что делает ее одной из лучших подложек для покраски, ламинирования и строительства. Несмотря на то, что ДВП все еще является относительно легкой панелью, он имеет значительно более высокую плотность по сравнению с панелями МДФ с гораздо более высокой прочностью на растяжение и внутренней связью, чем МДФ и большинство панелей ХДФ.

Жесткий борд компании Ampersand изготавливается с использованием запатентованного процесса «мокрый/сухой», в результате которого получается превосходная панель с твердым сердечником, обладающая непревзойденной прочностью и долговечностью. Жесткий борд Ampersand изготовлен из древесины, сертифицированной FSC (Лесной попечительский совет). Эта сторонняя система аудита, используемая поставщиком Ampersand, обеспечивает управление лесным хозяйством цепочки поставок и устойчивость волокна. Это самая строгая аккредитация в отрасли. Наш верхний слой из осинового волокна обеспечивает более нейтральный уровень pH и однородность волокон. Hardbord от Ampersand превосходит все другие плиты HDF и MDF на рынке в отношении влагостойкости и прочности.

Как упоминалось ранее, Ampersand’s Hardbord изготавливается с использованием натуральных связующих веществ, содержащихся в древесине. В хардборде Ampersand не используются формальдегиды (NAUF), что обеспечивает практически полное отсутствие летучих органических соединений.

Что нужно знать о рисовании на оргалите:

- Панели из оргалита, вероятно, сегодня являются лучшим предложением на рынке для художников.

- Закаленные панели, произведенные в США, больше не содержат масел для местного применения, которые были раньше. Однако к цельным волокнам продолжают добавлять очень небольшие количества масла для закалки. Льняное масло — это натуральное сельскохозяйственное масло, используемое при производстве древесноволокнистых плит.

Достоинства:

- ДВП более плотный, чем МДФ и ХДФ, поэтому он менее подвержен деформации, но при этом легкий.

- Оргалит представляет собой очень однородную и стабильную поверхность без шероховатости, что упрощает и ускоряет грунтовку.

- Используются только натуральные связующие вещества.

- Обеспечивает прессованную поверхность, обработанную паровым утюгом, для создания гладкой гипсованной панели.

Минусы:

- Большие панели могут стать тяжелее.

- Гибкость поверхности требует использования более толстого картона для больших картин.

Древесноволокнистые плиты средней плотности (МДФ) и древесноволокнистые плиты высокой плотности (ХДФ) представляют собой инженерные панели, изготовленные с помощью сухого процесса, при котором частицы древесины полностью разрушаются и превращаются в новую плиту с использованием тепла и давления. , и связующее. Одним из наиболее распространенных связующих веществ, используемых в их производстве, является формальдегид мочевины, что приводит к потенциальным проблемам с выделением газов. МДФ обычно имеет плотность 600-800 кг/м³ по сравнению с оргалитом, который имеет плотность почти в два раза больше, чем у МДФ (1450 кг/м³). Панели HDF приближаются по плотности к оргалиту, но все еще обычно имеют плотность на 10 фунтов/фут³ ниже, чем оргалит, что делает их более пористыми и более склонными к деформации, особенно в тонкой версии 1/8 дюйма. Больше слоев герметика и гипса требуется для устранения вздутия волокна, которое происходит с МДФ и большинством ХДФ на рынке. Технологии МДФ и ХДФ быстро меняются, и мы увидим более качественный МДФ, производимый без формальдегида, поскольку связующее и МДФ намного более плотные и менее склонны к короблению при будущее

Технологии МДФ и ХДФ быстро меняются, и мы увидим более качественный МДФ, производимый без формальдегида, поскольку связующее и МДФ намного более плотные и менее склонны к короблению при будущее

Что нужно знать о покраске МДФ/ХДФ:

- При использовании МДФ/ХДФ не забудьте нанести на поверхность несколько слоев гипса и хорошего акрилового герметика, такого как GAC.

- Даже при установке на опору эти панели со временем могут деформироваться.

- МДФ не является плитой высокой плотности. Волокна очень пористые и имеют тенденцию набухать при окрашивании, оставляя очень неровную поверхность.

Плюсы:

- Легкий и недорогой.

- Оригинальная органическая структура древесины, полностью разрушенная для соответствия техническим характеристикам.

- Будущий потенциал: может быть хорошей панелью в будущем, поскольку технология улучшает плотность и используемый связующий материал.

Минусы:

- Не плотная панель с высокой склонностью к короблению в более тонких вариантах.

- Пористый: поэтому трудно грунтовать.

- Смолы на основе формальдегида, используемые в основном для связующих.

- Высокое содержание кислоты.

- Волокна набухают при гипсовке.

Нажмите здесь, чтобы изучить полный набор панелей и инструментов Ampersand.

Мазонит или МДФ: что выбрать?

Handyman’s World является участником партнерской программы Amazon Services LLC, партнерской рекламной программы, предназначенной для предоставления сайтам средств для получения платы за рекламу за счет рекламы и ссылок на amazon.com.

Если вы планируете построить что-то из дерева, но не хотите использовать массивную древесину, вам стоит рассмотреть два хороших варианта: масонит и МДФ. Эти два типа инженерной древесины похожи, хотя и не совсем одинаковы.

Давайте разберемся, что это такое и какой из них лучше всего подходит для конкретных приложений.

Мазонит против МДФ: основы

Прежде чем говорить об общих сходствах и различиях между масонитом и МДФ, давайте сначала выясним, что они из себя представляют.

Что такое масонит?

Мазонит — это разновидность твердого картона, также известного как древесноволокнистая плита высокой плотности, представляющая собой тип инженерной древесины. В процессе, в котором используется пар и тепло, древесина расщепляется на волокна. С этими волокнами сочетаются как натуральные смолы, так и добавленные клеи, и вместе с особым процессом сушки и прессования получается лист Masonite.

Что такое МДФ?

МДФ означает древесноволокнистую плиту средней плотности. Способ его изготовления более или менее такой же, как у оргалита или масонита, хотя есть некоторые тонкие отличия. Древесина расщепляется на волокна, которые затем смешиваются с воском и смолой, а затем термопрессуются в прочные листы. Как видно из названия, древесноволокнистая плита средней плотности не такая плотная, как древесноволокнистая плита высокой плотности или масонит.

Сходства масонита и МДФ

Давайте теперь посмотрим на различные сходства, которые имеют масонит и МДФ.

1. Они оба являются древесноволокнистыми плитами

Как объяснялось выше, одно из основных сходств здесь заключается в том, что оба этих продукта представляют собой типы инженерной древесины, в частности, древесноволокнистые плиты. Это действительно довольно похожие продукты, хотя из-за их разной плотности есть некоторые большие различия, которые мы обсудим ниже.

2. Они дешевле фанеры и цельного пиломатериала

Одна из причин, по которой и МДФ, и масонит довольно популярны, заключается в том, что они оба довольно экономичны. Да, один из них дороже другого, но оба они намного дешевле, чем большинство видов фанеры и массивных пиломатериалов.

3. Они не являются водонепроницаемыми

Оба этих типа инженерной древесины ни в коем случае не являются водонепроницаемыми. Вы действительно не можете использовать ни одну из этих вещей для наружных целей.

4. Экологичность

Отличительной чертой как МДФ, так и мазонита является то, что они достаточно экологичны и экологичны. Старые обрезки лесопилки и стружка используются для создания древесных волокон, которые затем используются для создания как Masonite, так и MDF. Вы действительно не используете только что обработанную древесину для создания любой из этих вещей.

Старые обрезки лесопилки и стружка используются для создания древесных волокон, которые затем используются для создания как Masonite, так и MDF. Вы действительно не используете только что обработанную древесину для создания любой из этих вещей.

Различия между мазонитом и МДФ

Теперь, когда мы знаем, что роднит масонит и МДФ, давайте посмотрим, чем они отличаются.

1. Они сделаны немного по-другому

Несмотря на то, что процесс производства обоих материалов одинаков, оргалит изготавливается с гораздо большим давлением, поэтому он намного плотнее.

2. Мазонит прочнее и долговечнее

Как вы, наверное, уже поняли, масонит более плотный и прочный из двух материалов. Хотя его действительно не следует использовать в конструкционных целях, он может выдерживать больший вес и более ударопрочен, чем МДФ. Мазонит может выдержать немного большее наказание.

3. Мазонит плотнее и тяжелее

Да, как следует из названия, масонит плотнее, и по этой причине он также тяжелее. если у вас есть два листа МДФ и мазонита одинакового размера, лист мазонита будет намного тяжелее.

если у вас есть два листа МДФ и мазонита одинакового размера, лист мазонита будет намного тяжелее.

4. Мазонит немного более водостойкий

Из-за повышенной плотности и, следовательно, меньшего пространства между волокнами, мазонит немного более водостойкий, чем МДФ. Помните, что ни один из них не является водонепроницаемым, но МДФ даже хуже, чем Masonite в этом отношении.

5. Мазонит дороже

Хотя и МДФ, и мазонит довольно экономичны, масонит не самый дешевый материал и, безусловно, дороже, чем МДФ.

6. Общий вид и гладкость

МДФ выглядит немного более гладкой и визуально более привлекательной, чем Masonite. Вы все еще можете сделать Masonite красивым, хотя это не так привлекательно.

7. Мазонит тоньше

Мазонит может быть более плотным, чем МДФ, но он также немного тоньше. Для достижения такой же прочности по сравнению с масонитом требуется гораздо более толстый лист МДФ.

8. Легкость покраски

Если вы ищете что-то, что легко красить и окрашивать, то МДФ определенно лучше.