Дымогенератор своими руками для коптильни самодельные: Дымогенератор своими руками для холодного копчения из трубы, дымогенератор для коптильни

Дымогенератор для холодного копчения своими руками — чертежи и пошаговое выполнение

Изначальная функция копчения практическая: это – консервация пищи. Но продление общего срока годности блюда не является самоцелью. Кулинарное творенье приобретает неповторимый вкус и аромат. И порой сложно представить, как без этих деликатесных и других продуктов копчения пойдут любимые яства.

Содержание

- Коротко о технологии копчения

- Конструкция и принципы работы дымогенератора

- Общая конструкция дымогенераторов

- Принцип действия установки

- Дымогенератор из электроплиты своими руками

- Заключение

Коротко о технологии копчения

Дым по своей природе – естественное антисептическое средство, которое убивает на продукте популяцию бактерий. Именно дым вызывают ее разложение и придает уникальный запах обрабатываемому изделию. Коптильня для костров имеет свои плюсы: с ней продукт приобретает особые свойства – вкус и запах. Но более сложный продукт можно приготовить только при наличии более совершенной системы. Она имеет свои конструктивные и технические особенности. Однако общий принцип не далек от своего прототипа.

Но более сложный продукт можно приготовить только при наличии более совершенной системы. Она имеет свои конструктивные и технические особенности. Однако общий принцип не далек от своего прототипа.

Коптилка состоит из отсека для продуктов, нагнетателя (компрессор) и дымогенератора. Приготовление копченостей – это процесс, на основе которого продукты обдаются дымом от медленно тлеющей древесины.

Выделяют два основных способа:

Горячий. Температура +80°–120° С. Быстрый способ копчения. Причем в устройствах могут находиться продукты, располагающееся на разных уровнях. Некоторые из них дойдут до готовности быстро, другие – очень быстро. Блюда, полученные этим методом, получаются нежными и мягкими, с характерным вкусом дымка.

Но у этого варианты есть существенный минус. Дым не проходит очистки, окуривает пищу дегтем и другими смолами. Таким образом, продукты сгорания дают весьма неполезную нагрузку на печень и селезенку.

Холодный. Максимальная температура дыма – +40° С. Сравнительно медленный способ приготовления. В этом случае ожидать конечный продукт можно до нескольких суток.

Способ хорош тем, что при таком виде обработки дым проходит очистку и не содержит вредные вещества и канцерогены, которые могут принести ощутимый вред здоровью человека. Несомненным достоинством холодного копчения является срок хранения пищевых изделий.

Конструкция и принципы работы дымогенератора

Что такое дымогенератор, можно догадаться интуитивно. Название устройства содержит расшифровку своего назначения. Это генератор дыма для подачи в коптильный короб. В зависимости от типа устройства, конструкция будет различной. Определяется типом копчения.

При горячем типе копчения закладка опилок будет осуществляться в нижнюю часть камеры цельного агрегата, которое выполняется преимущественно из огнеупорного материала. Такие устройства совмещают в себе дымогенератор и коптильный короб.

При холодном типе применяется тот же способ закладки. Опилки определяются в камеру для сжигания, только она располагается в нескольких метрах от коптильного шкафа. Но есть модели с близким внешним расположением.

В любом случае между ними проводят канал – дымопровод. Далее мы представим чертеж дымогенератора именно для холодного копчения по второму типу.

Общая конструкция дымогенераторов

Чтобы сделать дымогенератор для холодного копчения своими руками, можно просмотреть статьи в Интернете. Мы сразу же поймем, что все они представляют собой типовые конструкции с похожим принципом работы. Поэтому общее устройство дымогенератора будет рассмотрено на следующем примере.

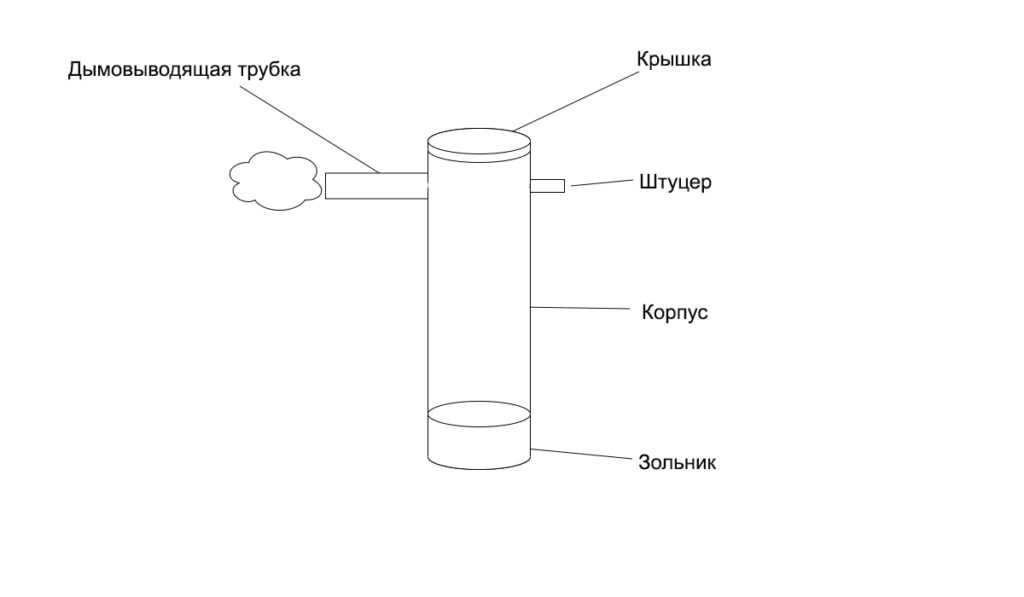

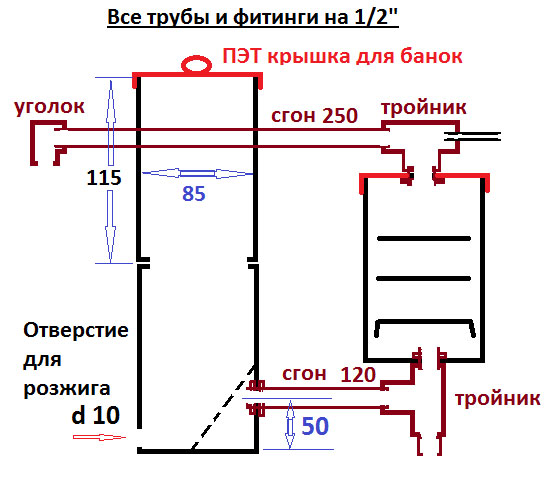

Самодельный дымогенератор для копчения (схема)

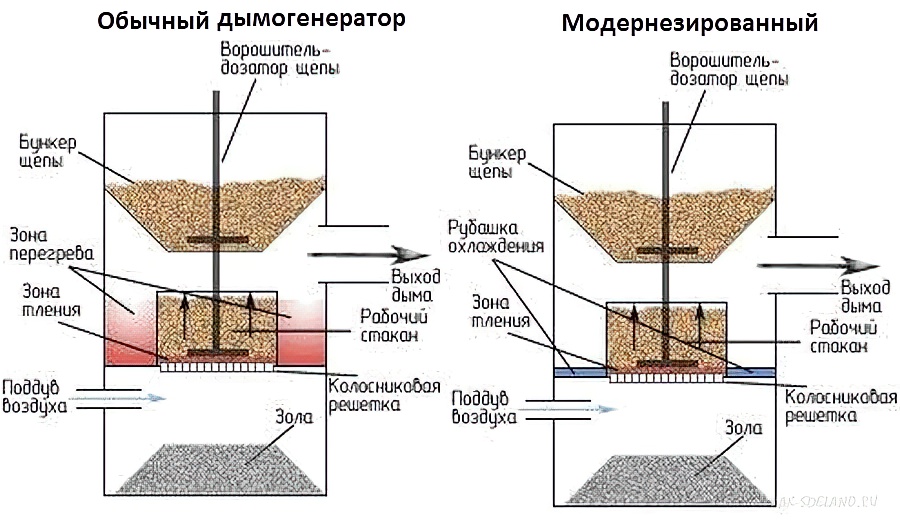

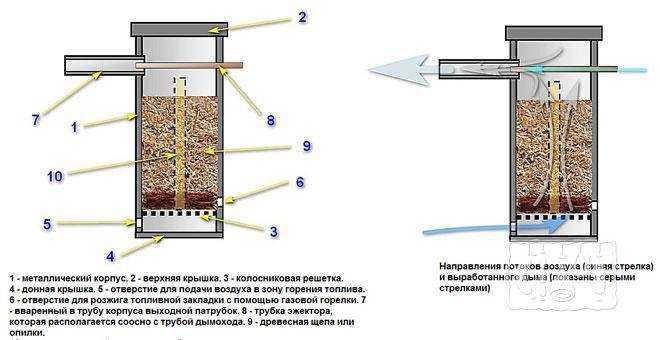

- Корпус обычно изготовляется из металла. Стандартом в большинстве случаев является вертикальный вариант, сделанный из трубы квадратной или круглой формы сечения.

- Крышка, венчающая верх трубы, закрывает конструкцию максимально плотно.

Чтобы образующейся дым совершал полезную работы и не уходил без пользы в окружающую среду. Для удобства ее можно фиксировать на корпусе, упрочнив запором либо ручкой для съема. Можно и тем, и другим.

Чтобы образующейся дым совершал полезную работы и не уходил без пользы в окружающую среду. Для удобства ее можно фиксировать на корпусе, упрочнив запором либо ручкой для съема. Можно и тем, и другим. - Нижнюю часть металлической коробки занимает колосниковая решетка. Пространство, оставляемое под ней, выполняет функции доступа воздуха – для осуществления режима тления. Также оно является накопителем золы, образующейся в результате функционирования системы.

- Донная крышка – не принципиальный элемент. Но установив ее, владелец решает две возможные эксплуатационные проблемы. Первая – оптимизирует возможность подачи воздуха. Вторая – снижает уровень пожароопасности, не дает непрогоревшим уголькам выскользнуть из агрегата. Практично сделать крышку и колосник съемными – для более легкой чистки устройства.

- Шибер, задвижка. Осуществляют возможность регулировки подачи воздуха в топку. За счет изменения площади просвета происходит увеличение либо уменьшение конвекционных токов, воздействующих на зону горения.

Иногда ее не ставят, оставляя щель.

Иногда ее не ставят, оставляя щель. - Отверстие для розжига. Через него выполняется поджиг опилок либо стружки. Обычно делается при помощи газовой горелки.

- Патрубок, сделанный на винтовом соединении. Заходит в корпус конструкции. Это деталь для передачи дыма для холодного копчения от генератора к коптильному коробу.

- Инжекторная трубка. Ее соединительная функция обеспечивает подачу воздуха, идущего от нагнетателя на систему при помощи газовой горелки – с последующей отправкой дыма в патрубок. Инжекторная трубка обладает меньшим диаметром в сравнении с патрубком. Так легче завести ее в полость на небольшую глубину (примерно на 1 cm). Практичным и технологическим решением является возможность глубины регулировки захода. Таким образом, можно регулировать интенсивность подачи дыма в коптильный короб.

- Топливная закладка. Забивается внутрь корпуса для обеспечения процесса функционирования системы. По мере истлевания опилки, стружка или щепки постепенно проседают вниз.

Горение никогда не происходит наверху. Нижний слой постоянно обновляется все новой и новой порцией горючего, которое «поступает» сверху вниз.

Горение никогда не происходит наверху. Нижний слой постоянно обновляется все новой и новой порцией горючего, которое «поступает» сверху вниз. - Канал для дополнительного выхода дыма вверх. Такой нюанс помогает избежать заклинивания системы, вызванной высокой плотностью топливной закладки. Это больше касается опилок и стружки. Следствие закупорки – отсутствие тяги, что ведет к прекращению процесса тления. Вместо канала может использоваться трубка с перфорацией или пружины с диаметром 2, 5-3 cm (обычная, спиральная, которую можно увидеть в качестве доводчика входных дверей). Наличие канала в генераторе характеризует систему с верхним дымоотводом.

Принцип действия установки

Процесс горения стартует с момента розжига через запальное отверстие. Далее при осуществлении регулировки добиваются эталонного режима, доступного для правильно собранного агрегата. При этом выделение дыма от активного тления будет максимальным.

Далее при осуществлении регулировки добиваются эталонного режима, доступного для правильно собранного агрегата. При этом выделение дыма от активного тления будет максимальным.

Внешний конец трубки эжектора подсоединяется на компрессор для дымогенератора холодного копчения. Масса поступающего воздуха образует разреженную зону на входе в дымоотвод. Таким образом происходит стимуляция дымного потока для прохода дальше, в трубу – к коптильному коробу.

Это было отмечено выше в описании схемы. Парогенератор лучше оснастить регулируемым эжектором – для изменения плотности подачи дымопотока на выходную трубу. Плюс к этому будет открыта дополнительная опция подачи дыма, с возможностью уменьшения/увеличения температуры дыма.

Вариантов создания дымогенераторов своими руками для коптильни несколько. Но останавливаться на каждом из них мы не будем.

Рассмотрим подробнее устройство одного из них.

Первое, что необходимо усвоить, – это компоновка. Дымозаборная труба определяет функционал устройства. Поэтому ее положение будет влиять на принцип работы, от которого зависит сложность эксплуатации прибора и эффективность его работы. А именно:

Дымозаборная труба определяет функционал устройства. Поэтому ее положение будет влиять на принцип работы, от которого зависит сложность эксплуатации прибора и эффективность его работы. А именно:

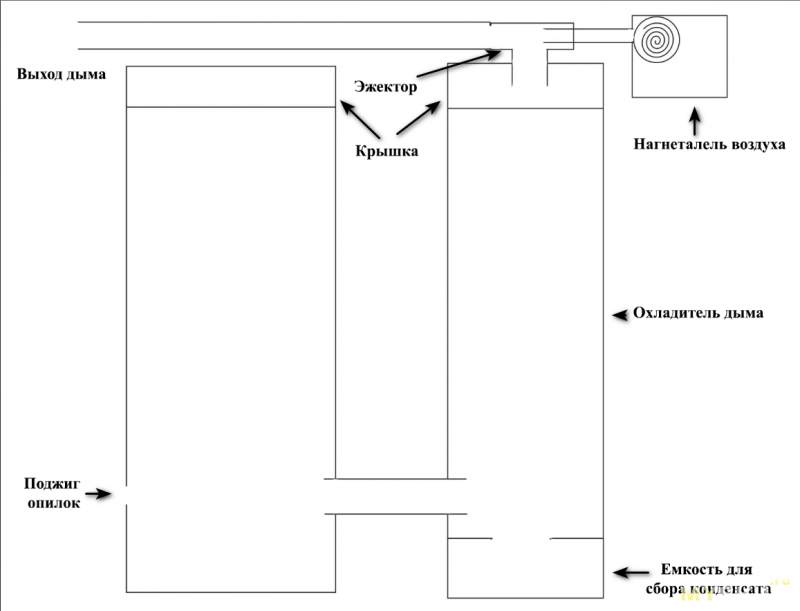

- Верхнее. При таком расположении дым поднимается к эжектору несколько остывшим. При этом идет ненужная подсушка закладки. И, как выше было сказано, без дополнительного канала такая система не обойдется.

- Нижнее. Здесь дым забирается сразу же. Казалось бы, большой плюс: отличная тяга, и дым не остывает. Но такой горячий поток подавать на коптильню не стоит. Поэтому потребуется охладитель.

Второе. Не все дымогенераторы имеют эжекторный узел внутри корпуса. Такое расположение может быть неудобным при дальнейшем использовании. Да и сама сборка с выносом эжектора за корпус может быть более простой.

Поэтому, разбираясь с дымогенератором своими силами, придется выбрать приемлемый и наиболее практичный вариант. Ведь от этого зависит дальнейшая эксплуатация устройства.

Третье. Самодельные коптильни холодного копчения с дымогенератором должны иметь все необходимые компоненты.

Они не только влияют на сам процесс работы, но и не «травят» самого владельца. Как говорилось в начале статьи: продукты, прошедшие коптильню, должны приносить только пользу. Таким образом, охладитель и сборник конденсата просто необходимы.

Дымогенератор из электроплиты своими руками

А теперь знакомьтесь: самая простая коптильня холодного копчения своими руками с дымогенератором. Такое устройство делается без компрессора и подойдет для готовки на улице.

Модель проще по конструкции, нежели другие негерметичные садовые модели, где может быть применено дерево в качестве основы корпусы. Здесь нет дверок. Чтобы сделать дымогенератор из огнетушителя, берется заготовка. Здесь готовая заготовка – просто жбан с обрезанным дном.

Дальнейшие шаги вам подскажет следующее «руководство к действию».

Комплектующие:

- электроплитка;

- старое стальное ведро, либо кастрюля;

- труба, или жестяная бочка б/у;

- проволочная сетка;

- пара арматурных прутков;

- железный лист, либо фанера;

- опилки, стружка, щепа.

Для этой затеи понадобится запитка от электричества, поэтому стоит заранее позаботиться о подключении плитки.

Конструкцию нужно поставить подальше от жилища – с точки зрения гигиенических и эстетических мер. При работе агрегата будет запах, и он не должен задержаться ни на одежде, ни в доме.

Руководство по изготовлению

- Не забыть срезать дно с бочки. Можно оставить, но будет неудобно загружать продукты для обработки.

- Далее просверливаются либо пробиваются дырки под арматуру на 1/3 высоты бочки (крючья тоже подойдут). Пара прутов продевается навылет, через дырки. Крест на крест либо параллельно.

- На прутки устанавливается противень из проволоки. На нее подвешиваются продукты. Берется кастрюля и заправляется подготовленным топливом.

- На всякий случай плитка ставится на негорючее основание и включается в сеть. На нее водружается кастрюля. Ручка плитки выставляется на необходимую мощность.

- Далее устанавливается бочка – так, чтобы плитка с кастрюлей оказались внутри. Верхняя дыра бочки прикрывается листом железа либо фанерой.

Конструкцию можно усовершенствовать. Для этого стоит сделать внизу дверцу – тогда появится возможность регулировать накал плитки. На одной закладке топлива агрегат будет работать от 3 до 5 часов.

Заключение

Как сделать дымогенератор для холодного копчения своими руками для коптильни? Конечно, в Интернете можно найти конкретные чертежи с размерами. Но у нас речь шла о процессе, отображающем общий принцип.

Он важен для понимания того, как работает коптильня с дымогенератором. Поняв этот механизм, проще вникнуть в суть того, как сделать дымогенератор своими руками.

То есть, копирование аналога по видео на основе инструкции потребует лишь усидчивости и некоторых навыков в сварке. Либо в слесарном деле.

Помогла ли вам статья?

Дымогенераторы своими руками для холодного и горячего копчения, видео инструкция

С давних времен человечеством практикуется копчение продуктов. Обусловлено это тем, что таким способом можно законсервировать скоропортящиеся продукты, которые к тому же еще приобретут и замечательные вкусовые качества. В плане применяемых технологий люди шагнули далеко вперед, но мясо и рыбу продолжают коптить все так же. В копчении главную роль играет дым, придающий готовому продукту неповторимый аромат. Тем, кто приобрел коптильню, не стоит переживать по поводу генератора для нее, так как его легко можно сделать своими руками.

Тем, кто приобрел коптильню, не стоит переживать по поводу генератора для нее, так как его легко можно сделать своими руками.

- Виды и технологии копчения

- Горячее копчение

- Холодное копчение

- Дымогенератор для коптильни холодного копчения

- Как охладить дым

- Конструкции дымогенераторов и их изготовление

Виды и технологии копчения

Технология копчения существует двух видов: горячее и холодное. При огромной температуре, достигающей 950 градусов, проводится горячее копчение. Холодное копчение производят при температуре не более 350 градусов.

Горячее копчение

При этом способе копчения продукты помещаются в специальную емкость, где одновременно запекаются и коптятся, проходя обработку горячим паром. Это довольно быстрый процесс, занимающий несколько часов. Продукция на выходе получается вкусная, ароматная и нежная. Однако после этого способа копчения продукты долго не хранятся.

Довольно просто можно сделать дымогенератор своими руками для коптильни горячего копчения (на фото). Обусловлено это тем, что охлаждение дыма не требуется, поэтому камера для копчения и дымогенератор могут быть совмещены.

Подойдет бочка, большая кастрюля или металлическое ведро с крышкой. На дно емкости насыпаются щепки или опилки. Коптильня ставится на электрическую плитку или огонь.

Одновременно происходит нагрев сырья и дымовое выделение.

При использовании водяного замка и имея хорошую герметизацию коптильни, особого контроля процесс копчения не требует.

Чтобы продукты не подгорали, необходимо будет только подобрать температурный режим.

Холодное копчение

При этом способе копчения требуется более тщательная подготовка сырья. Дымом в коптильне продукты обрабатываются более длительное время.

Перед закладкой мясо или рыба хорошо просаливаются, а после еще и подсушиваются. Недопустимо при холодном копчении применение мокрого сырья, так как в этом случае дым будет растворяться во влаге, а, значит, процесс приготовления затянется.

Недопустимо при холодном копчении применение мокрого сырья, так как в этом случае дым будет растворяться во влаге, а, значит, процесс приготовления затянется.

Примеры дымогенераторов

Дымогенератор для коптильни холодного копчения

Этот вид генератора имеет более сложное устройство. Это обуславливается тем, что дым, производимый дымогенератором, обязательно должен охлаждаться. Поэтому конструкция предусматривает систему, которая должна охлаждать вырабатываемый дым.

Как охладить дым

Решить проблему охлаждения дыма можно двумя способами.

Удлинить шланг, подающий дым в коптильню с таким расчетом, чтобы дым, проходя по нему, успевал охлаждаться.

Самым простым решением является погружение дымохода в емкость, наполненную холодной водой.

Конструкции дымогенераторов и их изготовление

Любой аппарат для производства дыма состоит из источника тепла, материала, из которого дым производится, системы подачи дыма в емкость, где коптятся продукты и системы охлаждения дыма.

Дымогенератор для копчения своими руками можно сделать различной конструкции. Делятся они на две группы, в зависимости от используемого источника нагрева, которым может быть электричество или открытый огонь. Чертежи и фото конструкций некоторых дымогенераторов можно посмотреть в статье.

- Самым простым генератором дыма является небольшая металлическая емкость с выводом. Для отвода дыма на него надевается гофрированная труба. Емкость наполняют опилками, и ставят на огонь. Без доступа кислорода, под воздействием необходимой температуры опилки начинают медленно тлеть. Однако пользоваться таким видом генератора довольно сложно. Приходится контролировать выделение дыма во время всего процесса копчения, которое может длиться несколько дней. Да и добавлять оперативно опилки такие конструкции не позволяют.

- Дымогенератор, имеющий электрический элемент, наиболее удобен. С помощью электрического блока управления можно контролировать и процесс поджога опилок, и температуру дыма, который поступает.

Изготавливается такая конструкция из такой же небольшой емкости, имеющей вывод для трубы. Внутри емкость имеет тэн от электроплитки или спираль. Тэн через пару часов нагревается, и опилки начинают тлеть, выделяя дым.

Изготавливается такая конструкция из такой же небольшой емкости, имеющей вывод для трубы. Внутри емкость имеет тэн от электроплитки или спираль. Тэн через пару часов нагревается, и опилки начинают тлеть, выделяя дым. - Можно изготовить дымогенератор по принципу муфеля. В этой конструкции наматывается на асбестоцементную трубу спираль, сделанная из нихрома. Каждый виток спирали должен быть изолирован стеклотканью. Сверху генератор закрывается жестью. Такая конструкция позволяет быстро и с легкостью нагревать опилки до такой температуры, при которой они начинают тлеть. Некоторое время после выключения сохраняет температуру и муфель, позволяя дыму выделяться.

В коптильню может быть установлен термодатчик, отключающий тэн при достижении необходимой температуры. Это позволит не контролировать постоянно процесс копчения. Иногда нужно будет только добавлять опилки. Такая конструкция для получения дыма является более совершенной. К тому же такой дымогенератор не нуждается в охлаждении дыма, так как при достижении критической температуры термодатчик отключает нагрев.

Каждый хозяин, приготовивший рыбу или мясо с помощью коптильни и дымогенератора, сделанного своими руками, может с гордостью угощать гостей продуктами собственного приготовления.

Дымогенератор самодельный

Самодельный дымогенератор легко собрать из готовых компонентов, которые можно приобрести в Home Depot. К нашему удивлению, он работал невероятно хорошо, и его было очень легко сделать.

Система состоит из трех частей:

- Воздушный насос, соединительная трубка и сопло для подачи воздуха.

- Коптильня — емкость, в которой сгорают дрова и образуется дым.

- Труба, соединяющая коптильню с коптильней. Сопло, нагнетающее воздух, может располагаться внутри патрубка или внутри топки.

Воздушный насос

Воздушный насос может иметь фиксированное выходное давление воздуха или регулируемый регулятор объема. Воздушный насос с регулируемым объемом позволяет контролировать количество образующегося дыма. В большинстве случаев достаточно небольшого регулируемого воздушного насоса мощностью 3,5 Вт. Не ожидайте большого давления воздуха, выходящего из типичного воздушного насоса. Это едва заметно, но на удивление это все, что нужно для работы. Регулируемый воздушный насос более высокого давления (4,5 Вт, 4 фунта на квадратный дюйм) можно использовать для создания дымогенератора с более высокой производительностью.

В большинстве случаев достаточно небольшого регулируемого воздушного насоса мощностью 3,5 Вт. Не ожидайте большого давления воздуха, выходящего из типичного воздушного насоса. Это едва заметно, но на удивление это все, что нужно для работы. Регулируемый воздушный насос более высокого давления (4,5 Вт, 4 фунта на квадратный дюйм) можно использовать для создания дымогенератора с более высокой производительностью.

Форсунка насоса с одним выходом.

Форсунка насоса с двойным выходом. Добавлен T-адаптер для создания одной выходной линии.

Внутри горячих зон пластиковые трубки скручиваются и плавятся. Чтобы предотвратить это, конец трубки вставляется в металлическую трубку диаметром 1/4 дюйма, которая затем становится инъекционной форсункой.

Для удобства монтажа была использована медная водопроводная труба 1/4″, так как ее можно согнуть только руками.

Пластиковая трубка соединяет насос с медным соплом.

Средняя (уплощенная) и правая форсунки заканчиваются меньшим диаметром, чем левая.

Латунные сплайсеры с зазубринами бывают разных размеров. Правая сторона нижнего сплайсера была спилена для входа в латунную трубку. После покрытия контактным цементом образуется неразъемный шов, образующий эффективную форсунку инжектора.

Сверху: Т-образный сантехнический соединитель 3/4″, пластиковая втулка из ПВХ и деревянный дюбель, в котором просверлено отверстие 1/4″. Латунный соединитель приклеивается к трубке.

Уменьшение диаметра сопла теоретически должно увеличить скорость воздуха и создать более сильный вакуум. Однако в наших тестах мы не наблюдали существенной разницы, скорее всего, из-за очень низкого давления воздуха, которое подает воздушный насос. По нашему мнению, дополнительная работа, связанная с уменьшением диаметра сопла, вряд ли стоит усилий.

Полностью собранный инжектор.

Внешний вид.

Пластмассовая переходная втулка из ПВХ ввинчивается в тройник. Затем внутрь плотно вставляется деревянная заглушка. После 12 сеансов курения и адаптер, и вилка были в порядке. Однако вместо него можно использовать металлическую втулку. Он показан на этой картинке справа.

Однако вместо него можно использовать металлическую втулку. Он показан на этой картинке справа.

Патрубок 3/4″ слева соединяет инжектор с дымовой коробкой. Сопло в середине подает воздух от насоса и направляет его в правую трубку. Это создает достаточный вакуум для всасывания дыма из левого патрубка и направить в правую ниппельную трубу и в коптильню.

Коптильня

Это может быть металлический ящик или труба любого типа. Их диаметр варьируется от 2,5 дюймов (64 мм) и выше. Если вы делаете его самостоятельно, мы рекомендуем использовать 3,5 дюйма (89 мм). Этот диаметр позволяет просунуть внутрь руку в случае необходимости сборки. Металлический контейнер можно собрать из тонких металлических листов, уголков, болтиков и гаек. Эти топки обычно имеют высоту около 6-10 дюймов (15-25 см).

Авиационные снайперы могут легко резать листовой металл 20 калибра.

Алюминиевые скобыобеспечивают жесткость.

Боковые стенки крепятся к кронштейнам.

Отверстия 3/8″ просверлены с трех сторон для подачи свежего воздуха и для разведения огня.

Мы сделали коробку сами, но это заняло много времени. Лучшее решение — посетить местный механический цех. трубы, квадратные трубы и они могут резать, сверлить и сваривать их так, как вам нравится. Вы также можете поискать подходящую емкость, даже большая металлическая банка подойдет для этой работы. Что может измениться, так это то, как соединительная труба и сопло

Конструкция с низким соплом.

Экран изготовлен из тонколистового металла для предотвращения попадания древесной стружки внутрь трубы.

Пластиковая трубка надевается на латунную трубку. Металлическая втулка с экраном внутри крепила трубу к дымосборнику изнутри.

Еще один способ блокировки стружки – разрезать трубку ниппеля по диагонали, что предотвратит попадание внутрь падающей стружки. Гайка электрического кабелепровода фиксирует трубу внутри дымовой камеры.

Эта система подачи дыма очень надежна и отлично работает. Затяните все соединения только от руки , чтобы их можно было легко разобрать для очистки.

При повороте дымовой камеры на 180° конструкция изменяется с низкой на высокую конфигурацию сопла. Конечно, можно сделать генератор с фиксированным высоким соплом.

Дымогенератор — конфигурация с высоким соплом.

Огонь обычно разжигают зажигалкой, но иногда очень помогает вставление деревянных зубочисток в отверстия для свежего воздуха.

Дымогенераторы Вентури представляют собой небольшие устройства, которые легко загрязняются. Рекомендуется хорошо очищать их после каждого использования. Эти устройства можно использовать на открытом воздухе, а также есть много недорогих воздушных насосов для аквариумов с батарейным питанием. Обычно они работают от двух батареек размера D и работают до 48 часов.

Генератор холодного дыма «Сделай сам» — компактный мини-генератор

Генератор холодного дыма — это доступный способ придать еде особую привлекательность без больших затрат. Вам не нужно тепло, чтобы коптить еду. Генератор холодного дыма позволит вам приготовить по-настоящему вкусную еду из будней.

Содержание

Чтобы начать холодное копчение, вам понадобится:

Один из этих плохих парней. это надежная инвестиция. После покупки вы можете курить холодным дымом в свое удовольствие. Таким образом, для инвестиций в начале вы можете вести себя так, как хотите.

Принцип работы генератора холодного дыма ProQ..

Внизу имеется вход для свечи, отдельно от пылесборника. Убедитесь, что при заполнении древесной пылью вы не переполняете ее, следите за тем, чтобы она оставалась ровной, но не превышала металлическую трассу. Конструкция лабиринта означает, что пыль может так долго дымиться без выделения слишком большого количества тепла. Что вы делаете, так это зажигаете свечу, суете ее в пыльный лабиринт и ждете около 9 часов.0 секунд или до тех пор, пока пыль не начнет дымиться и слегка светиться, когда вы слегка подуете на нее. Уберите свечу. А затем вставьте генератор под еду в холодную коптильню. Он не нагревается и может спокойно курить около десяти часов.

Это очень расслабляет для гурманов! Мы выбрали весь ассортимент древесной пыли и нашли идеальный пакет ProQ Smoking Wood Dust Variety Pack . Вы можете купить его в сочетании с лабиринтом для экономии, 9Набор 0091 ProQ Eco Smoker Set станет прекрасным подарком на день отца для отца-гурмана!

Как построить коптильню холодного копчения

На самом деле это не так сложно, как кажется. Есть варианты, если вы не энтузиаст DIY.

Вам понадобится

- 5 x сосна 22 мм x 47 мм x 1,8 м

- 1 x сосна 19 мм x 19 мм x 2,4 м

- угловая кромка пластиковая (можно использовать деревянную, но она намного дороже) 25 мм x 25 мм x 2,4 м

- 4 тонких фанерных листа толщиной 3,6 мм 4 фута x 2 фута

- 1 ручка на выбор – это может быть дверная ручка, которая у вас есть запасная

- столярный клей

- 20 винтов 20 мм

- 20-мм гвозди

- пила с мелкими зубьями

-

зажим для дерева -

Комбинированная дрель Bosch - Позиционная отвертка

- нож Стэнли – для уборки пластика

Начнем!

Мы измерили наши существующие стойки, и они подходят для этого. Для вашей собственной версии высота может остаться прежней, но ширину и глубину необходимо будет отрегулировать. Вот тот, который мы использовали —

Для вашей собственной версии высота может остаться прежней, но ширину и глубину необходимо будет отрегулировать. Вот тот, который мы использовали — Лоток для охлаждения торта Tala, 41 x 25 см x 3 , если вы хотите точно такой же, как у нас.

Вам нужно будет разрезать сосну на 2 отрезка по 1 м и 2 отрезка по 1,1 м. Это делается для того, чтобы дать наклон вперед для стока дождевой воды. Затем он также станет частью системы вентиляции крыши.

Измерьте подносы!

В зависимости от размера ваших подносов вам понадобятся 6 х 24,5 см и 5 х 41 см сосны.

Соединив 1 м с 1,1 м, мы делаем стороны. Отрезки длиной 24,5 см образуют горизонтальные опоры, так что равномерно распределите их по одному внизу и двигайте вверх. Мы приклеили их на клей и сразу зажали. Вы можете прикрутить их, но на этом этапе сосновая древесина, скорее всего, треснет и вызовет движение.

Требуется немного терпения

После того, как они высохнут, вам нужно будет обрезать верхние края, чтобы они были готовы принять наклонную вершину. Возьмите линейку или кусок дерева и проведите линию по ним обоим, чтобы после разрезания вы могли скользить по вершине, не застревая. Когда 2 боковые рамы готовы, теперь вы можете соединить 2 стороны вместе. Это может быть немного сложно, поэтому вам понадобится плоская поверхность и что-то вроде баночек с краской или что-то тяжелое, чтобы скрепить рамы вместе, чтобы клей застыл. Их не нужно приклеивать все одновременно, поэтому просто сделайте столько, сколько вам удобно, а остальные используйте в качестве опор. Это не быстрый процесс, я делал это в течение нескольких дней, чтобы убедиться, что клей успел высохнуть, прежде чем приклеивать следующий кусок. Держите передние края на одном уровне, чтобы было легче надевать и снимать переднюю часть, когда закончите. Чем аккуратнее вы сможете сделать каркас, тем проще будет вырезать и прикрепить фанеру.

Возьмите линейку или кусок дерева и проведите линию по ним обоим, чтобы после разрезания вы могли скользить по вершине, не застревая. Когда 2 боковые рамы готовы, теперь вы можете соединить 2 стороны вместе. Это может быть немного сложно, поэтому вам понадобится плоская поверхность и что-то вроде баночек с краской или что-то тяжелое, чтобы скрепить рамы вместе, чтобы клей застыл. Их не нужно приклеивать все одновременно, поэтому просто сделайте столько, сколько вам удобно, а остальные используйте в качестве опор. Это не быстрый процесс, я делал это в течение нескольких дней, чтобы убедиться, что клей успел высохнуть, прежде чем приклеивать следующий кусок. Держите передние края на одном уровне, чтобы было легче надевать и снимать переднюю часть, когда закончите. Чем аккуратнее вы сможете сделать каркас, тем проще будет вырезать и прикрепить фанеру.

После того, как вы закончили рамы

Теперь, когда рама готова, вы можете вырезать фанеру. Снова измерьте стороны рамы (так как даже при самом тщательном разрезе они могут немного отличаться) Вы можете отрезать фанеру на пару мм шире рамы, это не обязательно, просто выглядит немного аккуратнее . Положите раму на бок поверх вырезанной фанеры, отметьте наклонные края вверху фанеры, чтобы вы могли отрезать этот угол перед креплением. Теперь, когда обе стороны обрезаны и готовы к прикреплению, положите одну из сторон на раму. Нанесите немного столярного клея на раму переднего края и поместите фанеру на место, чтобы она была на одном уровне с рамой по всей длине.

Положите раму на бок поверх вырезанной фанеры, отметьте наклонные края вверху фанеры, чтобы вы могли отрезать этот угол перед креплением. Теперь, когда обе стороны обрезаны и готовы к прикреплению, положите одну из сторон на раму. Нанесите немного столярного клея на раму переднего края и поместите фанеру на место, чтобы она была на одном уровне с рамой по всей длине.

Если вы довольны тем, что она прямая, установите груз или несколько зажимов, чтобы убедиться, что слой ровно прилегает к раме по всей длине. Как только вы будете счастливы, оставьте это сохнуть. После высыхания переверните раму и сделайте то же самое с задним краем. Вы можете использовать кнопки, чтобы прикрепить слой сзади, или клей, или и то, и другое. Снова оставьте это сохнуть.

Дважды отмерь!

Прикрепив обе боковые панели, вы можете измерить и вырезать фанеру для задней панели. После вырезания просто поместите на раму и приклейте или прикрепите на место. Если вы забиваете гвозди, следите за тем, чтобы поддерживать раму при забивании гвоздей.

Теперь, когда три стороны готовы, можно вырезать переднюю панель и прикрепить направляющие. Отмерьте и отрежьте фанеру для передней панели так, чтобы она была пока не шире и не выше коробки. Чем ближе вы сможете подобрать его к размеру коробки, тем проще с ним будет работать. Когда панель обрезана, положите коробку на заднюю часть и установите переднюю панель на место. Возьмите полоску пластикового уголка и отрежьте 2 отрезка на всю высоту коробки по переднему краю. При креплении этих полос важно, чтобы был достаточный зазор, чтобы передняя панель могла скользить внутрь и наружу, но не настолько большой зазор, чтобы весь ваш дым мог выйти. Итак, положите переднюю панель на коробку и с пластиковым уголком по краю, просверлите пилотное отверстие, а затем прикрутите пластиковую полосу к боковой части коробки. Повторите этот процесс, чтобы у вас было 5 или 6 винтов с одинаковым интервалом вдоль одной стороны, а затем повторите тот же процесс для другой стороны.

Я прикрепил ручку к передней панели для облегчения снятия. Вам не обязательно этого делать, но если вы решили не забыть убедиться, что винты, удерживающие ручку, не зацепятся за раму. В качестве альтернативы приклейте ручку на место.

Вам не обязательно этого делать, но если вы решили не забыть убедиться, что винты, удерживающие ручку, не зацепятся за раму. В качестве альтернативы приклейте ручку на место.

Ваш генератор холодного дыма теперь должен иметь 4 стороны…

Теперь, когда у вас есть шкаф с 4 сторонами, вы можете сделать верхнюю часть. Я сделал это из двух кусков оставшегося слоя. Я думал об этом так, что я не уверен, какой зазор потребуется, чтобы удерживать дым внутри, в то же время позволяя достаточному количеству воздуха циркулировать, чтобы опилки тлели. Я измерил длину от края пластиковой полосы до задней части шкафа и вырезал еще 2 пластиковых уголка. Обрезав их по длине, обрежьте передний край, чтобы он располагался заподлицо с передними полозьями. Вы можете сделать это, просто отметив линию, которую хотите отрезать, ручкой, а затем обрежьте ножом Stanley.

Неважно, чтобы он выглядел красиво, просто чтобы не зацепиться за него и не сломать полозья. С двумя кусками пластика, вырезанными и обрезанными, вам нужно будет проделать тот же процесс, что и для передней части. Положите куски фанеры, которые вы вырезали для верха, сверху, а затем положите пластиковые уголки с обеих сторон. Просверлите пилотное отверстие и прикрутите пластиковую полосу к раме спереди и сзади. Теперь вы должны быть в состоянии перемещать 2 куска фанеры вперед и назад, чтобы вставить их в полозья или вынуть из них.

Положите куски фанеры, которые вы вырезали для верха, сверху, а затем положите пластиковые уголки с обеих сторон. Просверлите пилотное отверстие и прикрутите пластиковую полосу к раме спереди и сзади. Теперь вы должны быть в состоянии перемещать 2 куска фанеры вперед и назад, чтобы вставить их в полозья или вынуть из них.

Конец тяжелой работы, я обещаю

Тяжелая работа завершена, осталось только вырезать несколько опорных полос, чтобы разместить их внутри коробки с обеих сторон, чтобы на них опирались стойки. Помните, что нельзя зашнуровывать нижние опоры слишком близко к основанию, так как вам нужен хороший зазор между поддоном для копчения и первой стойкой. Достаточно 35-40 см. Остальные полки можно поставить на любой высоте, просто оставьте достаточно места, чтобы было место для любых продуктов, которые вы собираетесь курить. Остальное методом проб и ошибок. Возможно, вам придется поставить шкаф на блоки, чтобы создать небольшой воздушный зазор внизу, и отрегулировать верхнюю часть, чтобы контролировать горение опилок. Приятного курения!

Приятного курения!

Холодное копчение против горячего копчения

Холодное копчение находится при температуре около 90 градусов и ниже. Это означает, что бактерии не погибают в процессе курения, хотя известно, что дым обладает антибактериальными свойствами. Поэтому он идеально подходит для продуктов, предназначенных для употребления в сыром виде, таких как молочные продукты, овощи и т. д., или продуктов, предназначенных для последующей тщательной тепловой обработки. Вы также можете использовать готовое вяленое мясо или рыбу.

Горячий дым имеет температуру выше 135 градусов по Фаренгейту и также подходит для уничтожения микробов. У GrillBeast есть несколько отличных советов по горячему копчению. Мы в основном собираемся начать с процесса холодного копчения.

Как делать холодное копчение

Для начала мы экспериментируем с сыром и каменной солью. Оставляем коптиться на десять-двенадцать часов, а затем оставляем сыр еще на неделю в холодильнике. Причина этого в том, что снаружи будет красиво и дымно, но внутри потребуется немного больше времени, чтобы настояться. Мы также будем холодно курить орехи, когда они в сезон!

Причина этого в том, что снаружи будет красиво и дымно, но внутри потребуется немного больше времени, чтобы настояться. Мы также будем холодно курить орехи, когда они в сезон!

Мы любим наши сыры. Я с нетерпением жду возможности попробовать фету холодного копчения из яблочного дерева и гуакамоле из авокадо, так как я думаю, что это действительно поднимет его еще выше! Или наши помидоры черри, обжаренные на медленном огне, с шариками моцареллы, копчеными на гикори!

Продолжительность холодного копчения сыра

10–12 часов подходит как для твердых, так и для мягких сыров. Здесь нет жесткого и быстрого правила, но нам нравится довольно крепкий вкус, поэтому время «отдыха» является ключевым! Оставьте минимум на неделю в холодильнике, заверните и присмотрите! Это почти так же важно, как время в генераторе холодного дыма. В июле мы также планируем окурить несколько луковиц чеснока, чтобы посмотреть, что из этого получится.