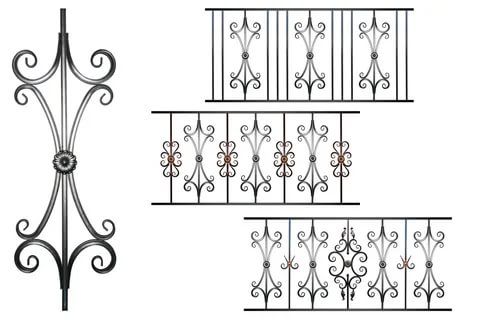

Фото эскизы холодная ковка: Эскизы холодной ковки — 25 фото

Художественная ковка своими руками: эскизы

Автор На чтение 4 мин Просмотров 470 Опубликовано

Ковка — одно из старейших ремесел, которое было освоено человеком.

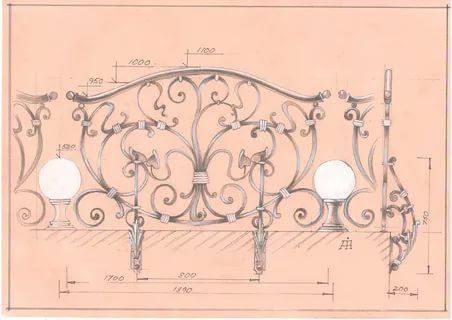

При помощи вытяжки, изгиба и кручения металла можно создать практически любой элемент художественной ковки.Для изготовления кованых изделий нужно первоначально подготовить эскизы ковки.

Содержание

- Инструменты и материалы

- Особенности ковки стола

- Художественная ковка

- Оборудование для процесса художественной ковки

Инструменты и материалы

- кувалда;

- молоток;

- зубило;

- клещи.

Вернуться к оглавлению

Особенности ковки стола

С использованием эскиза изготавливаются трафареты. Они помогают подобрать заготовки для ковки составных элементов.

Металл нужно поместить в печь, где он станет подвергаться нагреванию.

Если необходимо получить лопасти либо детали незначительных размеров, можно при производстве стола или любого другого изделия использовать технологию холодной ковки. После того как металл, помещенный в печь, будет нагрет, его нужно извлечь, чтобы начать процесс. Художественная ковка поможет заготовке обрести заданную форму.

Любой элемент можно создать методом изгиба, кручения и вытяжки металла. После изготовления изделия его можно обрабатывать дальше. Кромки необходимо изготовить как можно более острыми, этот прием позволяет получить большую изысканность конструкции. Отдельные элементы изделия нужно укрепить друг к другу, чтобы они образовали готовый продукт.

Следующим этапом станет окрашивание. Можно выбрать смесь из широкого ассортимента. Наиболее часто художественная ковка окрашивается в черный цвет, отлично станет смотреться изделие в серебряном, золотом или бронзовом исполнении. Особенно гармонично будет смотреться конструкция, если ее окрасить способом сухой кисти.

Вернуться к оглавлению

Художественная ковка

Для того чтобы удалось выковать нижние элементы конструкции нужной формы, надо использовать способ ковки под названием осадка. Эта технология позволяет уменьшить длину заготовки, увеличив ее ширину. Для этого стальная деталь должна быть помещена в печь, а после того как окажется раскалена, в вертикальном положении ее нужно уложить на поверхность наковальни. Затем по ее верхней части предстоит нанести точные удары. Такая художественная ковка предполагает использование кувалды, вес которой может достигать 8 кг, поэтому процесс требует от мастера физической силы.

Ковка предполагает удерживание заготовки щипцами, при этом нужно не допустить ее сгибания. При необходимости деталь должна быть выровнена, пока не произошло преждевременное остывание металла.

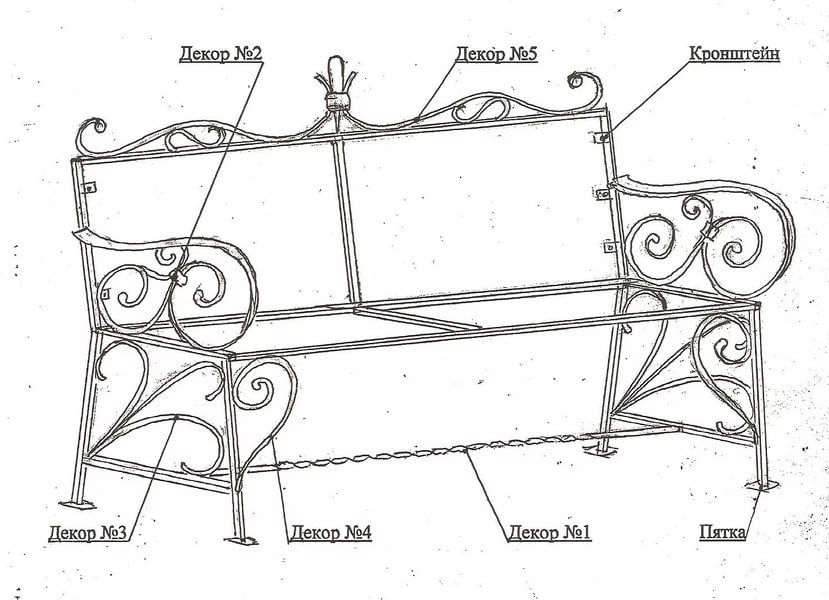

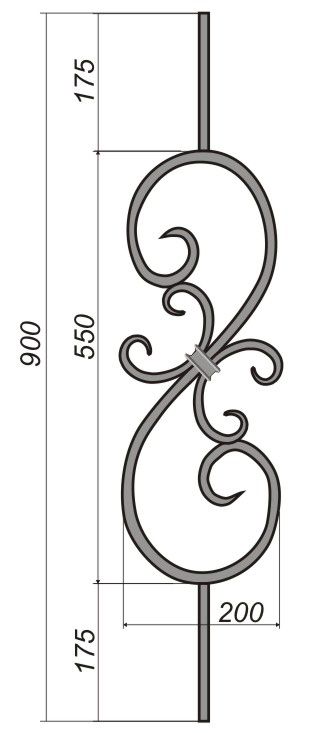

Эскиз кованой скамейки.Как и у почти всех кованых изделий, частью ворот выступают вытянутые декоративные элементы. Для того чтобы увеличить длину заготовки, следует использовать метод высадки. Заготовка первоначально должна быть помещена на наковальню, а после можно приступать к ковке, что предполагает равномерные удары кувалдой по длине заготовки. В этом случае важной особенностью проведения процесса выступает постоянное поворачивание детали по оси. Часто эскизы содержат элементы конструкций, один конец которой более массивен. Для создания такого эффекта часть заготовки, конец которой следует сделать меньше, нужно охладить в воде.

Заготовка первоначально должна быть помещена на наковальню, а после можно приступать к ковке, что предполагает равномерные удары кувалдой по длине заготовки. В этом случае важной особенностью проведения процесса выступает постоянное поворачивание детали по оси. Часто эскизы содержат элементы конструкций, один конец которой более массивен. Для создания такого эффекта часть заготовки, конец которой следует сделать меньше, нужно охладить в воде.

Художественная ковка часто предполагает изготовление изогнутых элементов. Для того чтобы из заготовки получить его, следует один конец поместить в отверстие наковальни, а по другому производить удары кувалдой, пока не удастся добиться требуемого результата.

Вернуться к оглавлению

Оборудование для процесса художественной ковки

Ковка может производиться с применением материала, в качестве которого выступает мягкая сталь, ей должны быть свойственны 0,13% содержания углерода.

Из печи заготовки следует извлекать клещами, и уже с их помощью допустимо несколько изменить форму будущего изделия.

Для того чтобы заготовка обрела требуемую форму, следует применять инструмент, который носит название обжимка. Ее нижнюю часть следует помещать в отверстие наковальни, а верхнюю нужно закреплять на деревянной ручке. Для того чтобы получить изделие, как того требует эскиз, ковка предусматривает использование в ходе работы качественно отшлифованного металла, этого позволяют добиться специальные гладилки. Иногда изделия имеют ямки, которые можно создать, используя подбойки.

https://moyakovka.ru/youtu.be/eO3dqHbirkc

Ковка — процесс сложный, но научиться ему может каждый мужчина.

перила, лестницы и заборы, на станках и своими руками по эскизам

Главная • Статьи • История художественной ковки как ремесла, особенности горячего и холодного метода обработки металлов

07.09.2018

Содержание

Задача любого интерьера – подчеркнуть индивидуальность владельца жилья. Для этого используют различные дизайнерские приемы, экспериментируют с фактурой и цветом, подбирают мебель и другие элементы декора.

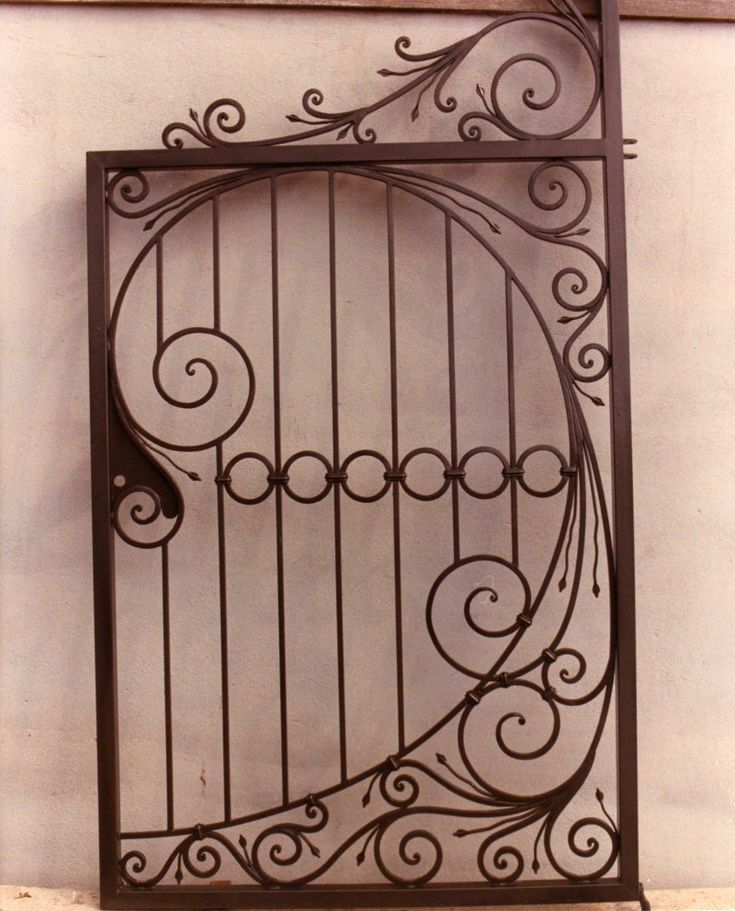

Что такое художественная ковка

Художественная ковка – это особая технология изготовления бытовых и декоративных изделий из металла. С ее помощью украшают входные двери, ворота, мебель, светильники и другие предметы домашнего интерьера. Отличительная черта художественной ковки: наличие декоративных элементов. К ним относят силуэты животных, птиц, растений и сложные узоры. Несмотря на высокую стоимость, уникальные изделия из металла остаются популярными на протяжении нескольких веков. Мастера ковки могут сделать настоящее произведение искусства.

Для художественной обработки металла используют горячую и холодную ковку. Технология обработки металла не отличается от обычной ковки, но требует более тонкой работы.Вот такие шедевры получаются, если ковкой занимается настоящий мастер

Этапы обработки металла

- Термообработка материалов.

Это – предварительный этап работы, во время которого металл разогревают до нужной температуры. Нагревание происходит в горне или индукционной печи. Время нагрева зависит от типа металла. Также к процессу термообработки относят охлаждение, отпуск и закалку металла.

Это – предварительный этап работы, во время которого металл разогревают до нужной температуры. Нагревание происходит в горне или индукционной печи. Время нагрева зависит от типа металла. Также к процессу термообработки относят охлаждение, отпуск и закалку металла. - Ковка. Процесс изготовления деталей. Во время ковки мастер задает материалу нужную форму, используя различные приемы. Процесс термообработки и ковки может многократно повторятся, поскольку заготовка быстро остывает и теряет необходимую для работы температуру.

- Сборка. В процессе сборки детали соединяются друг с другом в единое изделие. Самый простой тип сборки – сварка. В месте сварки детали разогревают и соединяют друг с другом: разогретый металл моментально сцепляется и застывает. Также возможна сборка с использованием клепок и хомутов.

- Декорирование. При простой ковке кузнец завершают работу шлифовкой изделия, придавая его поверхности отражающие свойства и нужную текстуру. При художественной ковке могут использоваться дополнительные приемы: травление и чеканка.

Травление – это нанесение на поверхность изделия химических веществ, которые вступают в реакцию с металлом и придают ему оригинальную окраску. Чеканка – нанесение орнамента с помощью.

Травление – это нанесение на поверхность изделия химических веществ, которые вступают в реакцию с металлом и придают ему оригинальную окраску. Чеканка – нанесение орнамента с помощью.

Приемы горячей обработки металла

Для придания металлическим деталям нужной формы, мастер использует различные варианты обработки:

В художественной ковке также может использоваться пробивка: создание отверстий для формирования узора или соединения деталей. Но благодаря современным технологиям пробивка часто заменяется сверлением.Работа с металлом в кузне сложна и опасна — возможны и травмы, и пожары

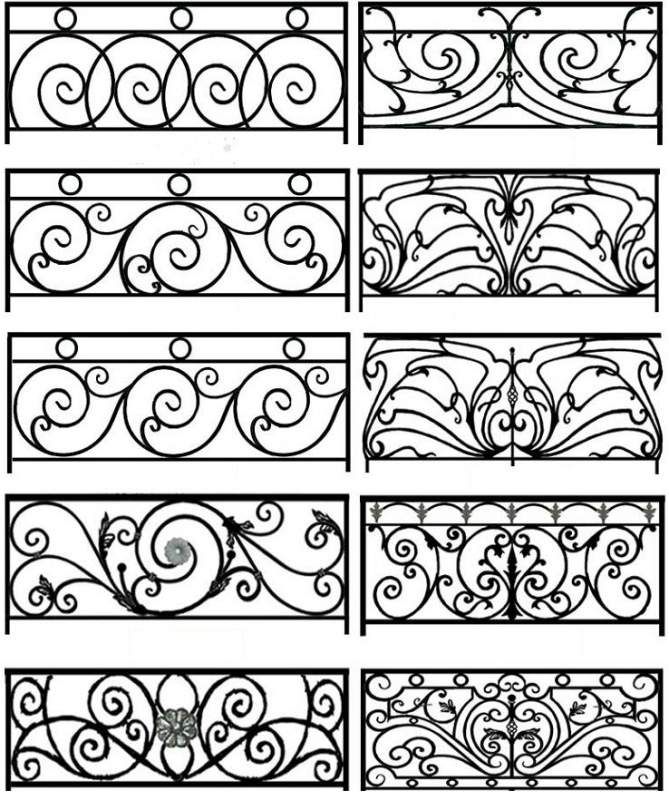

Холодная ковка: ограниченность элементов и разнообразие изделий

Метод холодной ковки, по мнению историков, впервые появился в Междуречье и Египте около 6 лет назад. Он не требует больших знаний или особых инструментов. По сути, холодная ковка – это сгибание прутьев. Поэтому она, в основном, используется для создания решеток, оград, заборов, калиток, ворот, лестниц и перил.

По сути, холодная ковка – это сгибание прутьев. Поэтому она, в основном, используется для создания решеток, оград, заборов, калиток, ворот, лестниц и перил.

Самое сложное в холодной ковке – это соединить прутья при помощи сварочного аппарата. А сама работа по изменению формы железных прутьев может осуществляться как на самодельных устройствах (гнутик, улитка, волна и глобус), так и на профессиональных станках. Один из самых популярных станков для холодной ковки – это Ажур-Мини завода Ажурсталь.

С помощью метода холодной ковки детали можно:

К ее преимуществам относятся:

Недостатки метода:

Виды художественной ковки

Ковка бывает двух видов: свободная и в штампах. Штамп – это специальная заготовка, которая задает форму будущему изделию. Стенки штампа не дают разогретой массе металла расползаться и деформироваться. Штамповка – более простой, почти автоматический вид ковки, который часто применяется в массовом производстве. Он позволяет выполнить много изделий одинаковой формы за короткий промежуток времени. Для индивидуальных заказов используют свободную ковку.

Штамп – это специальная заготовка, которая задает форму будущему изделию. Стенки штампа не дают разогретой массе металла расползаться и деформироваться. Штамповка – более простой, почти автоматический вид ковки, который часто применяется в массовом производстве. Он позволяет выполнить много изделий одинаковой формы за короткий промежуток времени. Для индивидуальных заказов используют свободную ковку.

При свободной ковке материал обрабатывается двумя способами: вручную и с помощью оборудования. Этот процесс требует профессионализма и высокой степени концентрации. Основные инструменты мастера при ручной ковке: молот и кувалда. Машинная ковка выполняется на ковочной машине, с использованием молота и гидравлического пресса. При нагревании кристаллы разрушаются, структура металла становится мелкозернистой и уплотняется.

Большинство студий, салонов и мастерских производят изделия на заказ. Это позволяет дополнить эскиз нужными элементами и получить диван или лестницу, подходящие именно под ваш интерьер.Да и качество эксклюзивных изделий выше, чем у продающихся в магазинах.

Используемые металлы

Для художественной ковки используют чистые металлы и различные виды сплавов. К ним относятся:

- Бронза. Это – искусственно созданный материал, созданный из сплава меди и олова. Бронза твердая, но податливая при обработке, ее структура позволяет имитировать другие металлы.

- Латунь. Желтый метал, внешним видом напоминает золото. Изготавливается путем соединения меди и цинка. Латунь можно покрывать лаком, окрашивать, придавать любую фактуру.

- Медь. В основном, из этого материала изготавливают кровли и вытяжки. Медь отличает красивый красно-коричневый цвет: с помощью полировки ей можно придавать разные оттенки. Также популярны декоративные изделия из меди: кубки, рамы и украшения.

- Чугун.

Получается из сплава железа и углерода. Из него делают массивные изделия: заборы, винтовые лестницы. Чугун – податливый материал, его можно покрыть патиной и получить любой требуемый цвет: от черного до золотистого.

Получается из сплава железа и углерода. Из него делают массивные изделия: заборы, винтовые лестницы. Чугун – податливый материал, его можно покрыть патиной и получить любой требуемый цвет: от черного до золотистого. - Сталь. Это – универсальный материал, из которого можно изготовить любое изделие вплоть до швейной иголки. Для получения стали железо соединяют с углеродом – получившийся сплав мягкий и пластичный при нагревании, а при застывании становится прочным.

- Вороненая сталь. Для получения этого материала сталь окунают в масло и обжигают. В процессе остывания формируется защитная пленка, которая предохраняет металл от коррозии. Из вороненой стали можно делать тонкие кружевные изделия: резные ставни и оградки.

- Нержавеющая сталь. Ее создают, соединяя железо с хромом, никелем и титаном. Нержавеющая сталь – прочный материал, которому сложно придать фактуру.

- Цинк. При полировке дает большое разнообразие оттенков. Подходит для массивных наружных изделий.

- Титан. Отличается благородным темным оттенком и хорошей отражаемостью. Титановая мебель идеально подходит современному стилю хай-тек.

- Цинкотитан. Материал, требующий терпения: механической обработке подается с трудом, но с помощью химического травления можно получить красивую фактуру.

- Золото. Очень мягкий и податливый материал, славящийся своей высокой стоимостью. Из золота изготавливают миниатюрные изделия, чаще всего – ювелирные украшения. Популярно также золотое напыление: изделие из более дешевого металла сверху покрывают тонкой золотой пленкой.

- Серебро. Металл с самыми высокими отражающими свойствами. В древности из серебра делали зеркала, для современного декора часто заказывают серебряные рамы, подносы, кубки, отделку для мебели.

Независимо от типа выбранного металла, изделие, созданное путем художественной ковки, будет выглядеть красиво и дорого. Металлические детали интерьера подчеркивают статус хозяина жилища и создают неповторимую атмосферу.

Стол, изготовленный из бронзы. Каждая деталь выкована с любовьюВарианты применения

Самое популярное изделие из металла: кованые ворота и ограды. Массивные или узорчатые, из чистого металла или сплава – они смотрятся одинаково изыскано и элегантно. Но кованые изделия – не просто украшение интерьера. Выполненные из металла ставни, перила лестницы декоративные калитки и балконы способны выдерживать высокую нагрузку, резкие перепады температур и воздействие стихий.

К нефункциональным формам интерьерных элементов можно отнести ротонды, оградки для клумб, фигурки растений и животных. Они украсят любой сад и подчеркнут его индивидуальность.

Возможность придать изделию любую форму позволяет создать конструкции любой сложности – благодаря этому художественная ковка остается самым популярным способом украшения дома.Ворота, сделанные в форме дракона, привлекут внимание гостей и вызовут зависть соседей

Интересные факты

Пик развития художественной ковки как отдельного искусства пришелся на 6-8 века н.э. Чтобы стать мастером, будущие кузнецы начинали обучение в раннем детстве. Вначале подмастерье только наблюдал и помогал кузнецу: подавал инструменты, следил за печью, подносил воду и дрова. Постепенно ученика допускали к простой работе: подготовке металла и ковке маленьких несложных элементов. Спустя 5-6 лет обучения молодой кузнец уже мог самостоятельно изготовить различные виды изделий: от дверных ручек до распашных кованых ворот.

Весь процесс ковки производился вручную. Опытный мастер мог определить тип металла, изучив слом изделия и тип выбиваемой искры. Температура тоже определялась по внешнему виду: ориентируясь на цвет раскаленной детали, мастер безошибочно определял, в какой момент она разогревается до требуемой температуры.

Особой популярностью пользовались кованые изделия, выполненные по индивидуальному заказу. В период с 13 по 15 век н. э. богатые вельможи любили украшать свои поместья коваными оградами, воротами, оконными решетками и различными предметами внутреннего интерьера. Многие изделия сохранились до наших времен, и являются культурным достижением нации.

Гефест — древнегреческий бог огня и кузнечного делаФотогалереи

Ворота и калитки

Семейная монограмма на воротах превратит обычный дом в родовое гнездо Ворота, сделанные по эскизу клиента. Просто, но со вкусом Красивые ворота можно сделать и для гаража Красота в каждой детали — именно поэтому художественная ковка так популярна Простые элементы создают прекрасную композицию Жар-птица на воротах — русские сказки в современном миреЗаборы и ограды

Красота в простоте. За таким забором может скрываться и деревенская изба, и трехэтажный коттедж Каменный постамент и забор, будто «вросший» в него, создают единую композицию Розы из железа ничуть не уступают по красоте растущим рядом тюльпанам. Кузнец-профессионал может вдохнуть жизнь в бездушный металл!

Вроде ничем не примечательная ограда. Но даже она в чем-то красива

Переплетение листьев и цветы-бутоны. Мастер потрудился на славу

Тонкие ветви, будто живые, оплетают забор. Композиция кажется хрупкой, но простоит века

Кузнец-профессионал может вдохнуть жизнь в бездушный металл!

Вроде ничем не примечательная ограда. Но даже она в чем-то красива

Переплетение листьев и цветы-бутоны. Мастер потрудился на славу

Тонкие ветви, будто живые, оплетают забор. Композиция кажется хрупкой, но простоит векаЛестницы и перила

Удивительная красота! Правильно подобранные цвета создают впечатление игры света и тени Мало кто разглядит здесь цветок с четырьмя лепестками, но красоту узора оценят все Лестница и люстра созданы одним кузнецом и потому идеально сочетаются между собой Узоры, линии, цветы. Просто, изящно и красиво Очень необычный узор. Причудливые кованые элементы перил Кованая лестница дополняет собой интерьер. И кажется, что она вместе с креслом — единое целое. Здесь работа дизайнера не менее важна, чем качество ковкиХолодная ковка Фотогалерея

Холодная ковка ФотогалереяЦИТАТА

Пожалуйста, заполните форму ниже, и мы будем рады помочь вам с вашими требованиями к штамповочному прессу. Чтобы получить немедленную помощь, позвоните по номеру 931-393-5050.

Чтобы получить немедленную помощь, позвоните по номеру 931-393-5050.

Company

Phone Number

Address

Zip Code

Country

Select OneAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBolivia, Plurinational State ofBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCongo , Демократическая Республика Острова КукаКоста-РикаКот-д’ИвуарХорватияКубаКюрасаоКипрЧехияДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузская Южная Территория sGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHoly See (Vatican City State)HondurasHong KongHungaryIcelandIndiaIndonesiaIran, Islamic Republic ofIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Democratic People’s Republic ofKorea, Republic ofKuwaitKyrgyzstanLao People’s Democratic RepublicLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, the former Yugoslav Republic ofMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Federated States ofMoldova, Republic ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana ОстроваНорвегияОманПакистанПалауПалестинская территория, оккупированнаяПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто RicoQatarRéunionRomaniaRussian FederationRwandaSaint BarthélemySaint Helena, Ascension and Tristan da CunhaSaint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia and the South Sandwich IslandsSouth SudanSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, Province of ChinaTajikistanTanzania, United Republic ofThailandTimor-LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUnited States Minor Outlying IslandsUruguayUzbekistanVanuatuVenezuela, Bolivarian Republic ofViet NamVirgin Islands, BritishVirgin Islands, U. S.Wallis and FutunaWestern SaharaYemenZambiaZimbabwe

S.Wallis and FutunaWestern SaharaYemenZambiaZimbabwe

Информация для прессы

Производительность (мощность пресса)

Длина хода

Скорость (непрерывная)

Скорость (прерывистая)

Высота штампа

Регулировка салазок

Область валика (слева направо x спереди назад)

5 9 справа x спереди назад)

Оконный проем

Опции и периферийное оборудование

Пожалуйста, проверьте опции и периферийное оборудование, которые вам нужны.

Да, я хочу подписаться на рассылку новостей Stamtec по электронной почте.

Работает на ChronoForms — ChronoEngine. com

com

СЛУЖБА

Работает на ChronoForms — ChronoEngine.com

КОНТАКТЫ

Работает на ChronoForms — ChronoEngine.com

Процессы, виды и характеристики ковки металлов

Содержание статьи

Что такое ковка металлов?

Ковка металлов представляет собой группу процессов формовки, при которых заготовка или заготовка пластически деформируются между двумя штампами или инструментами под действием силы сжатия. Хотя ковка может выполняться во всех диапазонах температур, таких как горячая, холодная, теплая и изотермическая, наиболее распространенный тип ковки выполняется с заготовкой при температуре выше ее температуры рекристаллизации. Ковка является одним из наиболее важных процессов обработки металлов давлением, особенно в черной металлургии.

Ковка в открытых штампах Ковка, один из старейших и наиболее важных металлургических процессов, впервые был использован около 4000 г. до н.э. для изготовления драгоценностей, монет и многочисленной утвари путем перемалывания металла каменными орудиями. Современная ковка по-прежнему следует той же концепции, что и местная кузница, но мощные молоты и механические прессы заменили сильную руку и молот, а штампы из инструментальной стали заменили наковальню.

до н.э. для изготовления драгоценностей, монет и многочисленной утвари путем перемалывания металла каменными орудиями. Современная ковка по-прежнему следует той же концепции, что и местная кузница, но мощные молоты и механические прессы заменили сильную руку и молот, а штампы из инструментальной стали заменили наковальню.

Роторы турбин, зубчатые колеса, болты и заклепки, столовые приборы, ручные инструменты, различные конструктивные элементы для машин, авиации и железных дорог, а также ряд другого транспортного оборудования в настоящее время успешно выковываются.

Реклама

Реклама

Реклама

Реклама

В процессе ковки создаются изолированные компоненты. Поскольку поток металла и зернистость материала можно контролировать, кованые изделия обладают исключительной прочностью и ударной вязкостью и особенно надежны для высоконагруженных и критических применений.

Характеристики металлической поковки

- Кованые детали обладают хорошей прочностью и ударной вязкостью и используются на ответственных деталях из-за их надежности для высоконагруженных и критических применений

- Поковки обычно производят мало или вообще не дают брака, поэтому сравнительно дешевле для средних и крупных производственных партий

- Процесс ковки быстрый и может быстро создать окончательную геометрию детали, обычно за один или несколько ударов молота

Преимущества и недостатки ковки металла

Преимущества ковки металла

- По сравнению с литьем ковка дает более прочный продукт.

Изделия марки

Изделия марки - Forge обладают большей усталостной прочностью и сопротивлением ползучести.

- Механические качества кованых изделий выше.

- Операция недорогая.

- Эта процедура не требует участия квалифицированного оператора.

- Этот метод может производить широкий спектр форм.

Недостатки ковки металла

- Более высокая стоимость оборудования для больших ковочных прессов

- Может потребоваться дополнительная процедура чистовой обработки.

- Он не способен создавать сложные формы.

- Размер поковки ограничен размером пресса

- Хрупкий металл не поддается ковке.

Реклама

Реклама

Реклама

Реклама

Горячая и холодная ковка

Холодная ковка сжимает металл при температуре окружающей среды, тогда как горячая ковка требует высокого уровня нагрева. Холодная и горячая ковка отличаются интенсивным нагревом горячей ковки, что позволяет металлу принимать более сложные и сложные формы, чем при холодной ковке.

Горячая ковка

Температура горячей ковки зависит от типа металла. Процесс горячей ковки начинается с нагрева штампов, чтобы избежать потери температуры на протяжении всей операции и гарантировать, что кристаллизация не произойдет до завершения формовки. Металл становится более пластичным при нагревании. Когда горячий металл сжимается штампами, структура меняется на более мелкозернистую, что увеличивает предел текучести и пластичность.

Холодная ковка

Материалу придается необходимая форма методом вытеснения при холодной ковке. При нормальной температуре сжимающая сила сжимает металл между пуансоном и матрицей до тех пор, пока он не будет соответствовать контурам матрицы. Прокатка, прессование, волочение, вращение, выдавливание и выдавливание — все это примеры методов холодной ковки.

Типы поковок по металлу

Типы поковок по металлу (Источник: Kalpakjian & Schmid)- Ковка в свободных штампах

- Закрытая штамповка или штамповка

- Поковка без оплавления

Ковка в открытых штампах

В самом простом случае ковки в открытых штампах две плоские матрицы сжимают заготовку цилиндрического поперечного сечения, аналогично испытанию на сжатие. Ковка в открытых штампах, также известная как ковка с осадкой или осадка, позволяет металлу течь и увеличиваться в диаметре без ограничений, в то время как высота заготовки уменьшается.

Ковка в открытых штампах, также известная как ковка с осадкой или осадка, позволяет металлу течь и увеличиваться в диаметре без ограничений, в то время как высота заготовки уменьшается.

Важным промышленным методом является горячая ковка в открытых штампах. Валы, диски и кольца являются примерами основных форм, производимых процессами с открытой матрицей. Матрицы со слегка изогнутыми поверхностями помогают формировать работу в различных приложениях. Кроме того, работу необходимо часто корректировать (например, поэтапно поворачивать), чтобы добиться соответствующего изменения формы. Навыки человека-оператора являются важным аспектом успеха этих процедур. Формование огромного квадратного литого слитка в круглое поперечное сечение является примером свободной штамповки в сталелитейной промышленности. Ковка в открытых штампах дает грубые формы, которые должны быть усовершенствованы с помощью последовательных процессов, чтобы получить окончательную геометрию и размеры. Способность свободной горячей штамповки создавать благоприятный поток зерен и металлургическую структуру в металле является значительным преимуществом.

Объявление

Объявление

Объявление

Объявление

Долбление, окантовка и зазубривание являются примерами ковки в открытых штампах или подобных операций, как показано на схеме выше. Долбление — это процедура ковки, которая уменьшает поперечное сечение заготовки и перераспределяет металл при подготовке к ковке. Для этого используются штампы с выпуклыми поверхностями. Многогнездные штампы для оттиска обычно имеют полости для долбления, так что начальный стержень может быть грубо сформирован до окончательной формы. Кромка идентична довалке, за исключением того, что штампы вогнуты. Зубчатая обработка — это метод уменьшения поперечного сечения и удлинения заготовки путем применения последовательности ковочных сжатий по ее длине. Он используется для изготовления блюмов и плит из литых слитков в сталелитейной промышленности. Это делается с помощью открытых штампов с плоскими или слегка изогнутыми поверхностями. Эту процедуру часто называют инкрементной ковкой.

Преимущества свободной штамповки

- Затраты на оснастку минимальны или отсутствуют.

- Сокращение времени выхода на рынок

- Доступно несколько размеров, от нескольких миллиметров до примерно 100 футов.

Недостатки свободной штамповки

- Не идеально подходит для изготовления сложных, точных деталей или других применений, требующих жестких допусков.

- Для чистовой обработки поковок часто требуется механическая обработка.

- Процесс не всегда дает согласованные результаты или желаемые характеристики.

Ковка тиснением

Ковка в закрытых штампах прижимает штампы друг к другу, полностью или частично охватывая заготовку. Нижняя матрица содержит нагретое сырье, близкое по форме и размеру к готовому кованому изделию.

В этой процедуре форма поковки включается в виде негатива в верхний или нижний штамп. Когда процесс начинается, верхний штамп ударяет по металлическому материалу, придавая ему желаемую кованую форму.

Этот метод можно использовать для изготовления изделий весом от нескольких унций до 60 000 фунтов.

Преимущества штамповки

- Превосходные механические свойства и улучшенная обработка поверхности

- Обработка сведена к минимуму или вообще не выполняется.

- Для больших производственных циклов это рентабельно.

- Можно получить размеры с более жесткими допусками и разнообразными формами.

- Более точные и постоянные впечатления

- Возможность воспроизведения практически любой формы и/или размера

Недостатки штамповки

- Из-за высокой стоимости изготовления штампов, это обычно нерентабельно для коротких или небольших производственных циклов.

- Из-за высокой стоимости оборудования и печей стоимость установки выше.

Реклама

Реклама

Реклама

Реклама

Ковка без оплавления

В некоторых случаях штамповка производится в полностью закрытых оттисках. С помощью этого метода создается поковка почти чистой или чистой формы. Поскольку этот метод не основан на создании заусенцев для достижения полного заполнения, штампы не предусматривают этого. В зазоре между верхним пуансоном и матрицей может образоваться тонкое ребро или кольцо облоя, но это можно легко устранить с помощью пескоструйной обработки или галтовки, и для этого не требуется использование шлифовальной матрицы. В результате этот метод известен как «безпламенная ковка», а также как «ковка в закрытых штампах».

С помощью этого метода создается поковка почти чистой или чистой формы. Поскольку этот метод не основан на создании заусенцев для достижения полного заполнения, штампы не предусматривают этого. В зазоре между верхним пуансоном и матрицей может образоваться тонкое ребро или кольцо облоя, но это можно легко устранить с помощью пескоструйной обработки или галтовки, и для этого не требуется использование шлифовальной матрицы. В результате этот метод известен как «безпламенная ковка», а также как «ковка в закрытых штампах».

Преимущества ковки без оплавления

- Предотвращение отходов материала и экономия энергии.

- высокая скорость изготовления и высокая точность размеров

- Конечный продукт имеет особую форму.

- Готовая часть имеет высокую прочность.

- Конечный продукт имеет более высокую пластичность.

Недостатки ковки без оплавления

- Из-за сложной формы штампа затраты на оснастку выше.

- Не допускает постепенного нарастания трудно поддающихся ковке элементов на нескольких стадиях течения металла.