Фрезер 3d своими руками: Как собрать станок с ЧПУ своими руками

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

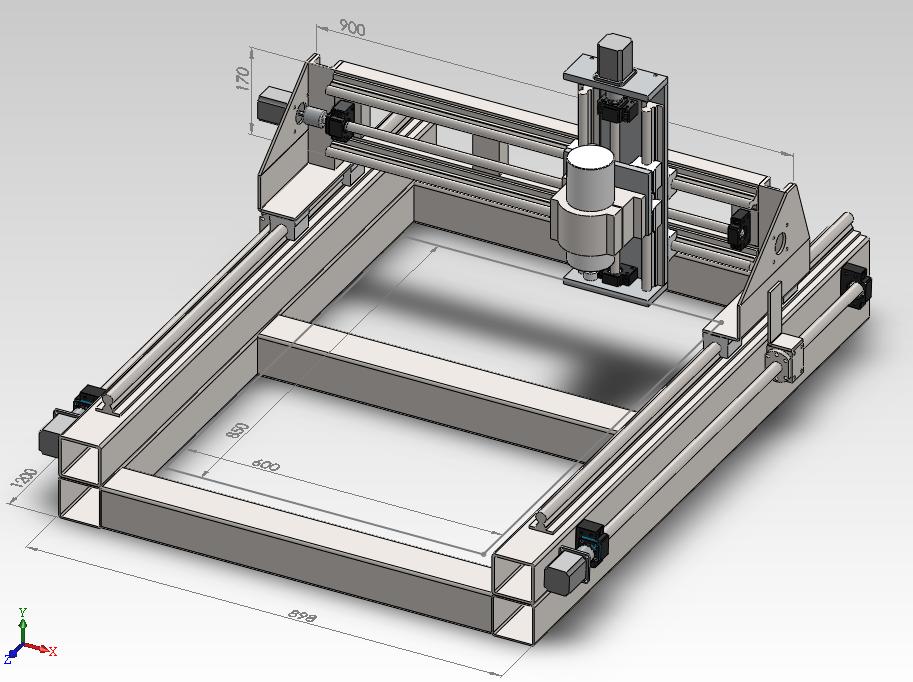

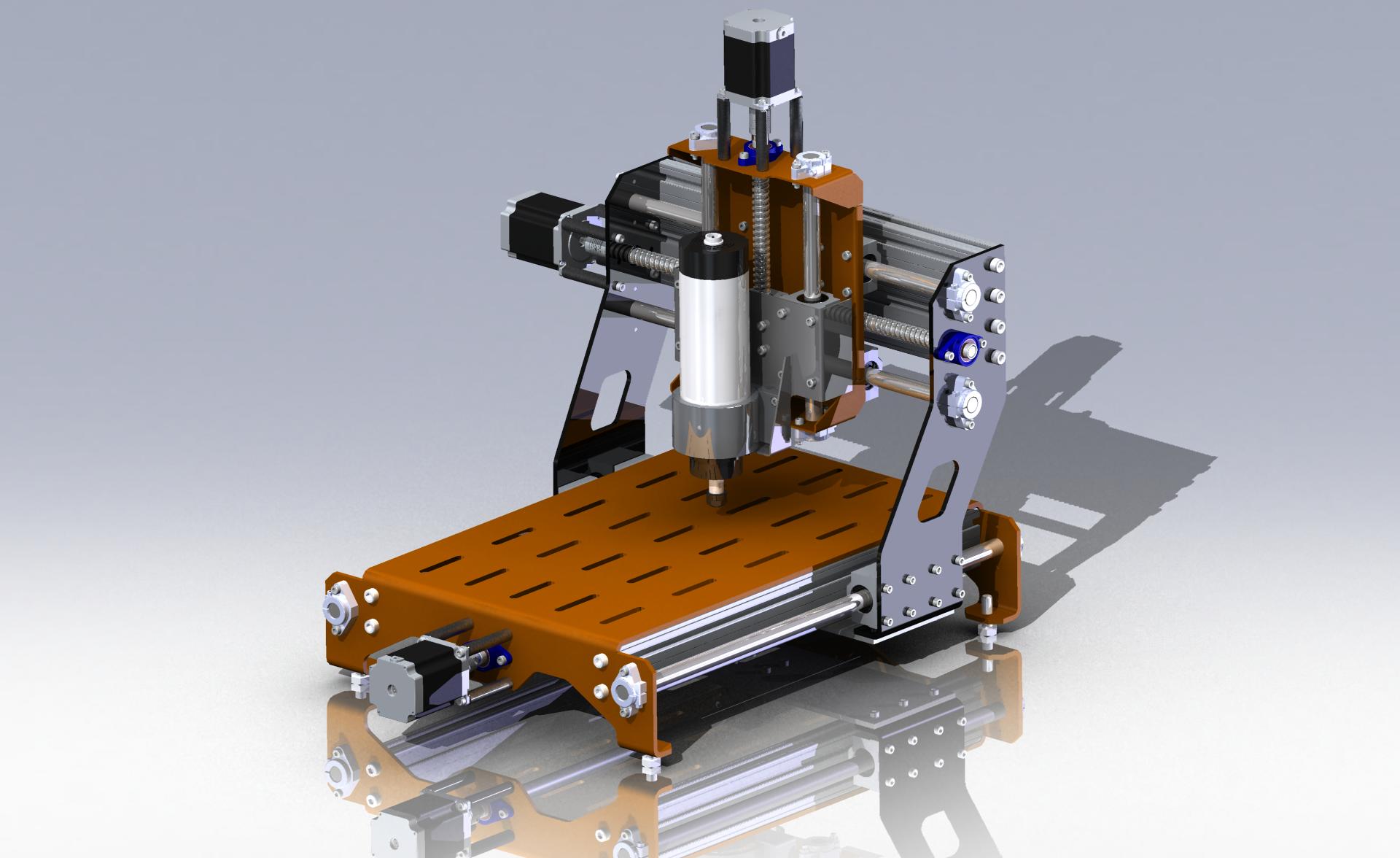

Шаг 1: Дизайн и CAD модель

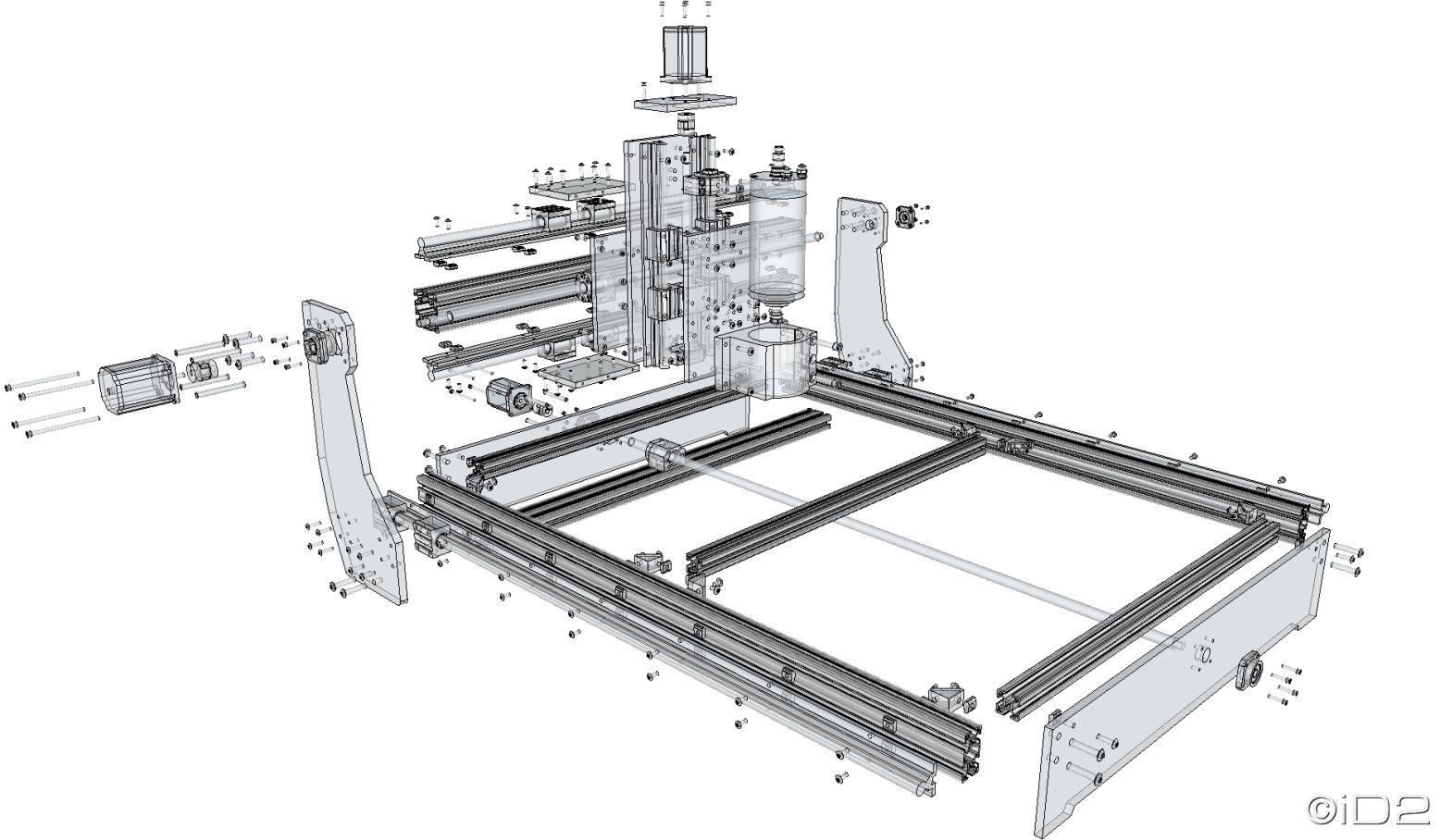

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

DIY_CNC_основные размеры.

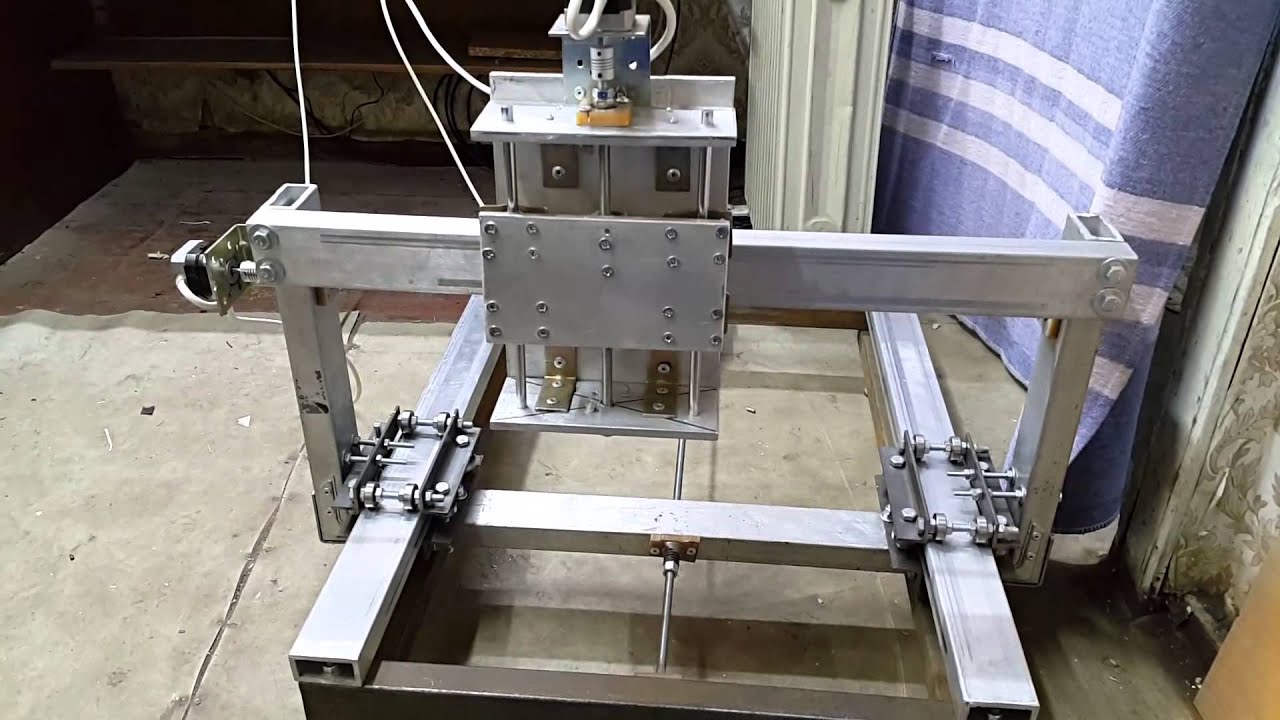

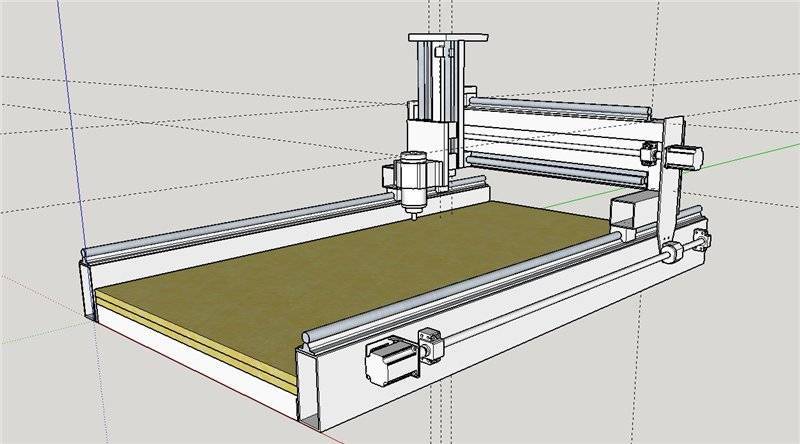

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины Блок подшипников. pdf

21819Скачать

pdf

21819Скачать

Т-образная гайка.pdf 15904Скачать

Боковой рофиль внутренней рамки 40х40 мм.pdf 16752Скачать

Крепежные элементы внутренней рамки.pdf 14094Скачать

Основной профиль 80х40 мм.pdf 16226Скачать

Задняя торцевая пластина.pdf 14669Скачать

Торцевой рофиль внутренней рамки 40х40 мм.pdf 13840Скачать

Торцевые защитный накладки. pdf

12601Скачать

pdf

12601Скачать

Фронтальная торцевая платина.pdf 14860Скачать

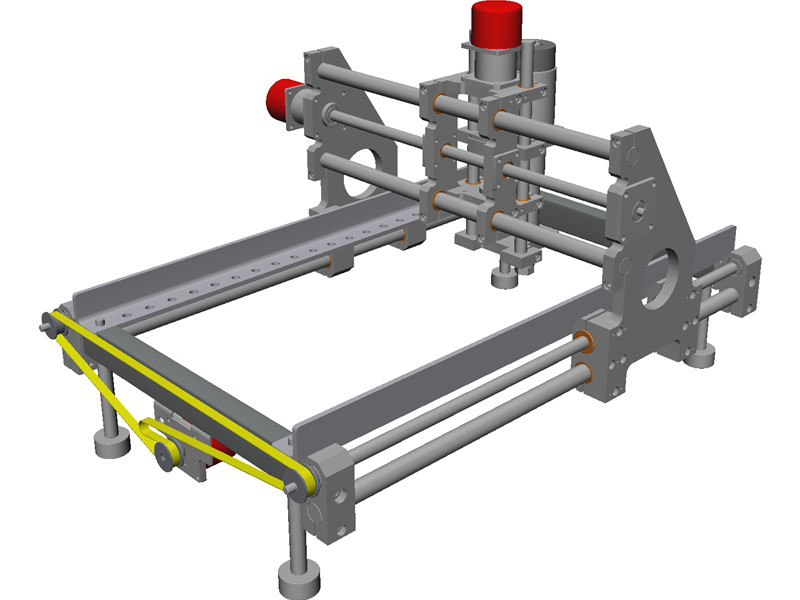

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Нижняя поперечная пластина портала с креплением приводной гайки.pdf 13270Скачать

Крепления для U-образного профиля.pdf 12232Скачать

Боковые стойки портала.pdf 14579Скачать

U-образный верхний профиль портала.pdf 11866Скачать

Крепление двигателя оси Y.pdf 12119Скачать

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

Верхняя пластина оси Z для крпеления шагового двигателя.pdf 12133Скачать

Задняя пластина оси Z.pdf 10870Скачать

Ложемент фрезерного шпинделя.pdf 10971Скачать

Нижняя исредняя пластины оси Z.pdf 10879Скачать

Пластина для крепления фрезерного шпинделя на оси Z.pdf 11390Скачать

Пластина для крепления гайки перемещения по оси Y.

Передняя пластина оси Z для крепления линейных направляющих.pdf 11046Скачать

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

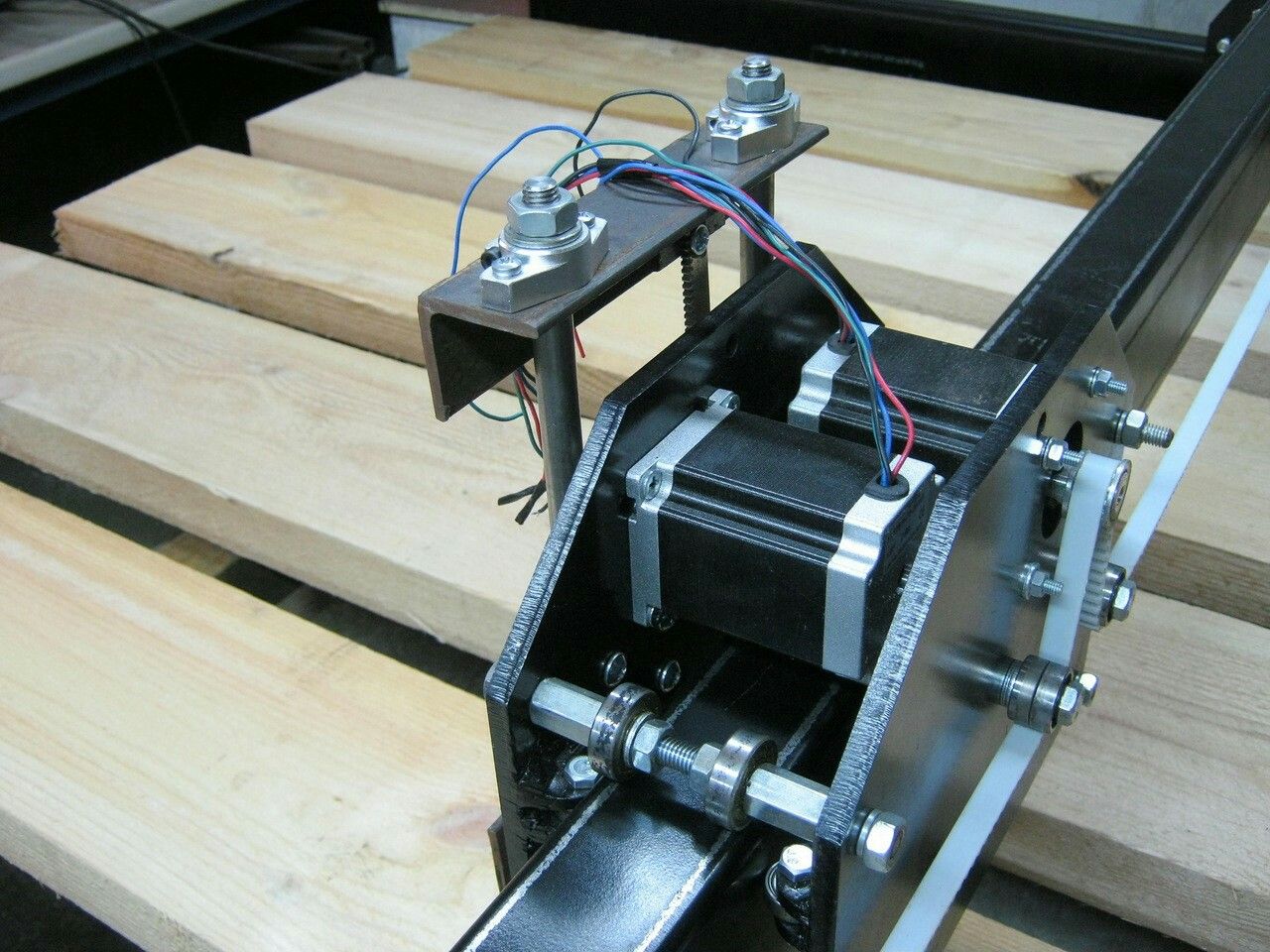

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП).

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

Винт оси X.pdf 13100Скачать

Винт оси Y.pdf 10606Скачать

Винт оси Z.pdf 11009Скачать

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Шаг 8: Электрическая схема

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Электрическая схема.

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

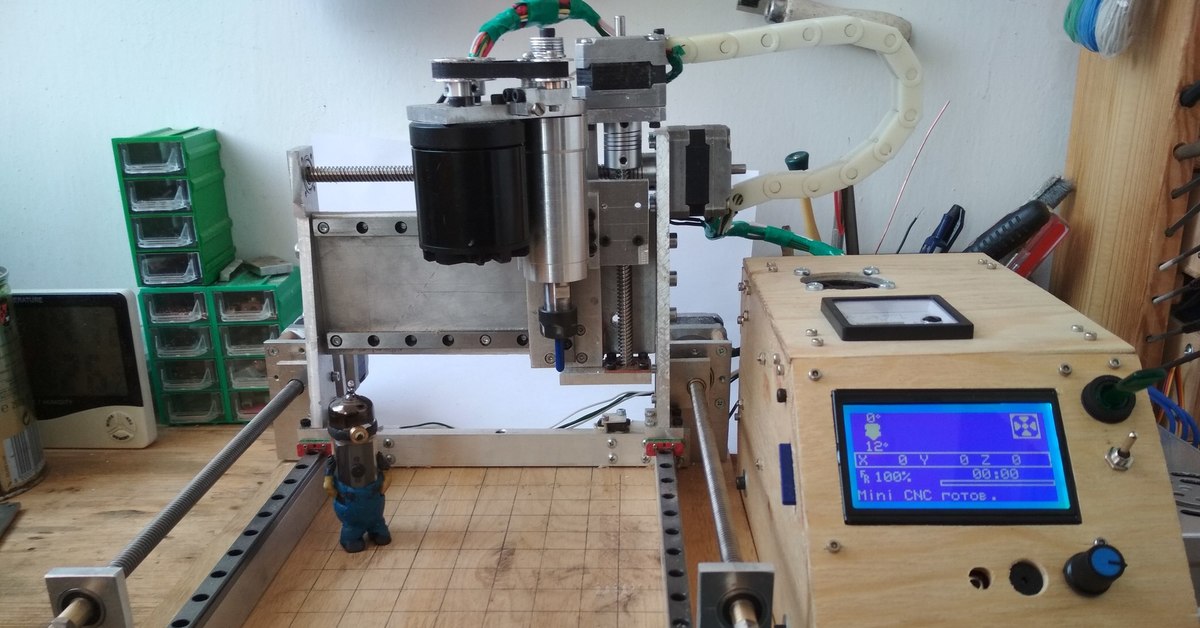

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

3d фрезерный станок с ЧПУ по дереву своими руками: чертежи и сборка

Несмотря на сложную конструкцию данного агрегата, вполне возможно собрать его самостоятельно. В современном мире в продаже имеются уже готовые комплекты, что позволит изготовить 3d фрезерный станок с ЧПУ по дереву своими руками, который с легкостью выполнит полный спектр работы.

Чертежи

Основой самостоятельной работы становится механизм фрезера. Когда используются готовые наборы для данного оборудования, то нужен такой механизм, который соответствует мощности двигателя и выполняемым работам. Множество схем, которые находятся на просторах интернета, помогут выполнить механизм фрезера для станка с ЧПУ.

Механизм различается установленным двигателем и кареткой. В любом случае стоит выбирать такой чертёж станка, который сочетает простоту конструкции и соответствует собственным требованиям. Чтобы правильно собрать весь механизм, потребуется очень подробный чертеж, благодаря которому все действия будут очень строгими.

Чтобы правильно собрать весь механизм, потребуется очень подробный чертеж, благодаря которому все действия будут очень строгими.

Когда возникает желание создать более серьезный аппарат, который будет соответствовать собственным запросам, стоит приступить к разработке чертежей 3d фрезерного станка с ЧПУ по дереву своими руками, что не займет много времени. Для этого нужно заняться поиском комплектующих для знания основных размеров. После оформления заказа, можно заняться чертежами под те размеры, которые уже известны из интернета, опираясь на стандартность.

После составления чертежа можно приступить к сборке 3d модели станка. После сборке модели и совпадения всех размеров, можно просчитать необходимый материал. Купить материал можно с легкостью, а вот вырезать из него детали намного сложнее.

Фрезерный станок и принцип его работы

Работа современного оборудования предназначена для работы по дереву, для формирования качественного рисунка. В конструкции существует важная часть электроники, которая позволяет воспроизвести весь процесс работы. Для изготовления 3d фрезерного станка по дереву своими руками нужно познакомиться с компонентами, которые являются основным элементом. Фреза устанавливается в шпиндель, который расположен на валу двигателя.

Для изготовления 3d фрезерного станка по дереву своими руками нужно познакомиться с компонентами, которые являются основным элементом. Фреза устанавливается в шпиндель, который расположен на валу двигателя.

На станине закреплена данная конструкция, которая перемещается по осям двух координат. Опорный столик станет необходимой заготовкой для фиксации. Блок управления соединяется с пошаговыми двигателями и обеспечивает движение каретки. Именно так изготавливаются 3d рисунки на деревянной поверхности.

После сборки 3d фрезерного станка с ЧПУ своими руками можно смело приступать к испытаниям, начиная с несложной программы. Во время всей работы станка нужно сверять каждый проход фрезы, в особенности 3d режима.

Нюансы при сборке фрезерного 3d станка с ЧПУ

Нужно знать, что в этом агрегате есть как плюсы, так и минусы. К минусам изготовления станка можно отнести несколько нюансов:

- дороговизна сборки;

- слишком много времени уходит на сборку комплектующих;

- все время сборки возникают новые неожиданные проблемы.

К плюсам изготовления станка можно отнести следующее:

- Процесс создания самого станка оправдывает все ожидания. Поиск новых решений всех возникших проблем и реализация всех решений является тем, ради чего можно начать новое дело.

- Радость от изделий, которые сделаны собственными руками. Стоит добавить, что станок не всю работу делает самостоятельно. После фрезеровки необходимо дополнительно все обработать своими руками.

- Использование подручных инструментов.

- Минимально занимаемая площадь станка.

- Хорошее рабочее пространство.

- Отличная скорость нарезания.

- Небольшое количество всех элементов.

- Доступность всех элементов.

- Успешная обработка древесины.

Сделанное основание для станка должно быть с хорошей жесткостью, что последует более точному позиционированию фрезерной головки. Рекомендуется делать все соединения элементов конструкции с помощью винтов, что обеспечивает хорошую прочность и модернизацию станка в будущем.

В станке должен быть предусмотренный механизм, благодаря которому обеспечивается хорошая работа именно в вертикальном положении. В данной ситуации винтовая передача используется лучше всего, вращение которой передается благодаря зубчатому ремню.

Ось в вертикальном положении является важным моментом, которая с легкостью изготавливается из алюминиевой плиты. Ее габариты должны быть более чем точными и хорошо подогнаны под размеры станка, опираясь на чертеж.

Программное обеспечение оборудования

Электронная начинка станка является важным моментом в сборке домашнего агрегата. Она обязательно должна поддерживать драйвера контроллеров системы arduino. Подключение платы осуществляется через соответствующий порт типа LPT либо CNC.

На китайских сайтах можно легко заказать готовые наборы по доступной цене. Таким образом, ЧПУ фрезер, сделанный собственными руками, станет простым в использовании оборудованием, которое позволит упростить работу по обработке дерева.

Все имеющиеся преимущества работы со станком

У данных станков множество плюсов, среди них есть прекрасная возможность изготавливать разные изделия. Из – за точности и ровности реза изделие получается более аккуратным, при этом получается делать нужную форму и глубину изделия.

Вся работа проводится на разной наклонности с очень высокой скоростью работы. Объемные и 3d детали привлекают внимание многих владельцев станков, при этом повторяемость количества изделий просто превосходна. Существует возможность резать и фрезеровать пазы, многие другие виды соединений, используя их при сборке изделия.

Деревянная мебель из различных пород, различные деревянные сувениры, рамки из дерева, деревянные статуэтки, разнообразная рекламная продукция и многое другое позволит радовать хозяина станка, который изготовил станок для своих нужд.

При наличии такого станка, который является хорошим оборудованием, можно значительно упростить собственную работу с деревом. Обладая опытом по изготовлению станка с ЧПУ, можно обеспечить нужную точность и хорошую производительность.

10 вещей, которые необходимы пользователям фрезерных станков с ЧПУ для достижения успеха

Предположим, у вас есть работающий станок с ЧПУ, который вы только что приобрели, но вы очень мало знаете о ЧПУ. Далее предположим, что это мельница, и вы будете сосредоточены на резке металла. Вы готовы приступить к фрезерованию нестандартных деталей измельчителя, созданию устройства смены инструмента или сборке пистолета Colt 1911 с нуля. С ЧПУ вы можете построить практически все, и вам не терпится начать свои любимые проекты.

Не так быстро! Помните, вы только что получили машину и вы новичок. Вы еще не готовы к этим проектам.

Если у вас есть представление о том, как сделать свои первые детали с ЧПУ, воспользуйтесь этими 10 советами. В противном случае, вам нужно увидеть весь процесс изготовления детали, подробно расписанный.

Если вы еще больший новичок и, вероятно, у вас еще нет станка с ЧПУ, не волнуйтесь! Начните с нашего «Что такое ЧПУ?» статья.

После этого, вот 10 вещей, на которых вы должны сосредоточиться, чтобы максимизировать свои шансы на быстрый успех:

1. Купите несколько приличных ножей

Не покупайте упаковку дрянных импортных ножей разных размеров. Вам также не нужны сплошные зеленые аэрокосмические резаки из унобтаниума от Men-In-Black-Cutter-Supply. Приобретите приличные фрезы из надежного источника по разумным ценам. Например, мне нравится Lakeshore Carbide. Попробуйте найти известный бренд, тот, который продается.

Если вы не знаете, какие есть хорошие бренды, ознакомьтесь с нашим обзором концевых фрез. Он покажет вам, какие бренды наиболее популярны и имеют наибольшую удовлетворенность клиентов.

Качественный резак сразу устраняет целый ряд проблем. Я бы также выбрал HSS, когда вы только начинаете. В конечном итоге вам понадобится карбид для многих целей, но быстрорежущая сталь дешевле и более щадящая.

Исключением являются высокоскоростные шпиндели, которые обычно имеют фрезерные станки с ЧПУ. Им нужен карбид, чтобы выдерживать более высокие скорости.

Им нужен карбид, чтобы выдерживать более высокие скорости.

Выберите себе несколько размеров:

– 1/2″

– 1/4″

– 3/16″

На этом этапе ничего меньшего, пока вы не изучите менее тонкие фрезы. Купите 2 или 3 канавки для алюминия и 4 канавки для всего остального. Я бы взял по 3 штуки каждого размера для начала. Вы собираетесь сломать несколько резаков, так что смиритесь с этим и примите эту идею. На этом этапе полезно напомнить вам надеть защитные очки, потому что вы сломаете несколько резаков!

Заодно купите полный набор спиральных сверл. HSS от приличного бренда в продаже подойдет. Мне нравится идея заменить те, которые я ломаю, кобальтом с течением времени. Таким образом, мои наиболее часто используемые размеры получаются более высокого качества. И еще один совет для спиральных сверл – покупайте винтовые сверла, а не обычные сверла.

Сверла для шуруповерта более жесткие, и в любом случае вы редко будете сверлить сверхглубокие отверстия.

2. Получите приличные тиски, зажимной комплект и набор параллелей

Да, я знаю, тиски дорогие, но крепление очень важно.

Приобретите приличные тиски в стиле Курта для своей мельницы. Это будут хорошие деньги, потраченные на ценный инструмент, который прослужит долгие годы. В моем магазине я использовал курты, купленные на eBay, и пару новеньких тисков Glacern. Когда вы зажимаете заготовку в тисках, происходят неприятные вещи. Если у вас нет хорошего, заготовка сдвинется, и вам будет интересно, что произошло.

Вам понадобится способ крепления тисков к Т-образным пазам стола, так что вы также можете приобрести зажимной комплект. Подойдет любой старый комплект. Купите тот, который продается у вашего любимого поставщика. Это наборы ступенчатых зажимов, которые дают вам базовый набор зажимов с ЧПУ. Есть много других типов, и вы можете расширять свою коллекцию по мере необходимости с течением времени.

Наконец, вам понадобится набор параллелей, по крайней мере, до тех пор, пока вы не научитесь делать ступенчатые кулачки.

Фрезерные станки с ЧПУ — это отдельная история. В основном вы будете прижимать вещи к своей доске. Сделайте себе одолжение и прочитайте, как это делается, чтобы вы могли получить много хороших идей, прежде чем придет ваша очередь начинать зажим.

3. Купите себе установку для распыления охлаждающей жидкости и используйте ее, опасаясь образования стружки. Если у вас нет ограждения, чтобы сохранить влагу внутри), приобретите себе установку для запотевания. Я купил свой на eBay примерно за 100 долларов. Это Нога. Есть много разных брендов. Возьми с собой кувшин с охлаждающей жидкостью. Я пользуюсь KoolMist, но опять же марок много.

Теперь приучите себя параноидально относиться к образованию стружки.

Повторная нарезка стружки вредна для фрез и в худшем случае приводит к поломке. Быть параноиком означает, что вы зорко наблюдаете за разрезом и возитесь с соплом своего господина, пока не поймете, как правильно его расположить с первого раза и каждый раз после этого сдувать стружку из разреза. Узнайте больше о различных вариантах охлаждающей жидкости для ЧПУ.

Узнайте больше о различных вариантах охлаждающей жидкости для ЧПУ.

Если вы являетесь пользователем фрезерного станка с ЧПУ, история будет другой, если только вы не планируете резать много алюминия. Если вы режете алюминий, вам все равно нужна система туманообразования. В противном случае, ShopVac или даже просто выдувание стружки сжатым воздухом будут служить вам для резки дерева или пластика.

4. Узнайте, как использовать MDI

Ваш следующий шаг — научиться управлять ЧПУ, как если бы это был ручной фрезерный станок с механической подачей и УЦИ на каждой оси. В процессе вы изучите некоторые основные g-коды, чтобы у вас было некоторое представление о том, что делает ваша программа при первом запуске настоящей программы с g-кодом (это еще далеко!). Очень удобно уметь проделывать этот фокус, и обо всем этом вы можете узнать из нашей статьи на эту тему:

[ 9 простых G-кодов, которые должен выучить каждый машинист]

Не останавливайтесь на достигнутом. Когда вы освоите MDI, начните с Учебного пособия по G-коду CNCCookbook.

Когда вы освоите MDI, начните с Учебного пособия по G-коду CNCCookbook.

Начните с высоко поднятого фрезы и не пытайтесь делать какие-либо движения по оси Z, чтобы не врезаться фрезой во что-либо. Потренируйтесь делать движения по осям X и Y. Пока резак не пойдет туда, куда вы хотите, и вы не будете делать ошибок.

Еще одна хитрость: не используйте G00 в MDI — это заставит машину двигаться в ускоренном режиме, т. е. настолько быстро, насколько это возможно. Используйте G01 и установите медленную скорость подачи. «G01 F20» заставит машину двигаться со скоростью 20 дюймов в минуту (или в метрических единицах, если вы используете метрические). У вас будет гораздо больше времени, чтобы отреагировать таким образом, если это приведет к неприятностям. Визуализируйте многократные нажатия красной кнопки E-Stop, чтобы они действовали почти автоматически, когда вам это нужно.

5. Приобретите калькулятор подачи и скорости и используйте его.

Сделайте себе одолжение и получите калькулятор подачи и скорости. Попытка разобраться с подачей и скоростью в качестве новичка или расспросить людей на форумах — это прямой путь к разочарованию и неудаче. И это такая ложная экономия — пытаться сэкономить несколько долларов, пропуская калькулятор или используя дрянной бесплатный онлайн-калькулятор. Что-то пойдет не так, что вы просто не в состоянии понять. Итак, приобретите приличный калькулятор подачи и скорости, чтобы ваши скорости вращения шпинделя и скорость подачи идеально подходили для первого прохода.

Попытка разобраться с подачей и скоростью в качестве новичка или расспросить людей на форумах — это прямой путь к разочарованию и неудаче. И это такая ложная экономия — пытаться сэкономить несколько долларов, пропуская калькулятор или используя дрянной бесплатный онлайн-калькулятор. Что-то пойдет не так, что вы просто не в состоянии понять. Итак, приобретите приличный калькулятор подачи и скорости, чтобы ваши скорости вращения шпинделя и скорость подачи идеально подходили для первого прохода.

Мы рекомендуем наш собственный CNCCookbook G-Wizard калькулятор каналов и скоростей (кстати!). Для начала стоит не больше одного резака, и вы можете использовать его в течение 30 дней совершенно бесплатно.

Лучше всего то, что для новичков и любителей есть отличное предложение, которое мы называем «G-Wizard Lite»:

При подписке на 1 год G-Wizard вы получаете пожизненное использование продукта до 1 лошадиной силы. . Вы можете многое сделать с 1 HP, особенно если вы студент или любитель. На самом деле, это может быть вся сила, которая вам когда-либо понадобится!

На самом деле, это может быть вся сила, которая вам когда-либо понадобится!

Так что проверьте, ваши закройщики будут вам благодарны, а ваши проекты будут выполняться быстрее и легче.

6. Приобретите гизмо для измерения высоты Z и научитесь использовать его для измерения длины инструмента. Пока вы это делаете, возьмите Edge Finder и используйте его, чтобы коснуться ваших нулевых деталей.

Ваша машина должна знать, где находится кончик инструмента, иначе могут произойти ужасные вещи.

Как новичок, вы говорите это с помощью какой-то штуковины для измерения Z-высоты. Посмотрите нашу статью на эту тему, чтобы узнать, что доступно. Не зацикливайтесь на причудливых вещах в этой статье. Первые несколько вариантов помогут вам.

Узнайте, как использовать их, чтобы сообщить машине длину вашего инструмента. Этот процесс сообщает вашей машине, где наконечник находится в Z. Чтобы установить положение X и Y, вам понадобится Edge Finder. Первое, что вы сделаете после того, как заткнете кусок материала в тиски и вставите инструмент в шпиндель, это поставите эти нули.

Первое, что вы сделаете после того, как заткнете кусок материала в тиски и вставите инструмент в шпиндель, это поставите эти нули.

Вы можете узнать больше о касании и установке нуля детали из нашего руководства по G-коду.

Также ознакомьтесь с нашей серией из двух частей, посвященной управлению данными об инструменте, где содержится информация о приспособлениях Z-Height (более правильно называемых сенсорными наладчиками) и длинах инструментов. Используйте свои новообретенные навыки MDI из № 4, чтобы начать использовать свой Edge Finder и Z-Height Touch Setter.

7. Научитесь передвигать фрезу и тиски

Как подгонять и передвигать тиски на фрезерном станке с ЧПУ…

Передвижение — это то, что машинисты называют выравниванием деталей путем перемещения индикатора. Это базовый навык, которому должен научиться каждый.

Когда вы впервые приступите к обработке, заведите привычку проверять трамвай станка каждый раз, когда вы идете в цех. Вы узнаете позже, нужно ли вам делать это каждый раз, но сейчас вы можете использовать практику. Пока вы это делаете, убедитесь, что вы знаете, как перемещать тиски, чтобы губки правильно выровнялись по той или иной оси. Давайте пока не будем подгонять вашу фрезу, но на данном этапе хорошим шагом будет откатывание фрезы и тисков.

Вы узнаете позже, нужно ли вам делать это каждый раз, но сейчас вы можете использовать практику. Пока вы это делаете, убедитесь, что вы знаете, как перемещать тиски, чтобы губки правильно выровнялись по той или иной оси. Давайте пока не будем подгонять вашу фрезу, но на данном этапе хорошим шагом будет откатывание фрезы и тисков.

Подробную информацию о том, как это сделать, см. на странице «Советы и методы работы с мельницей».

8. Начните с дерева, алюминия, латуни и пластика. Избегайте нержавеющей стали.

Итак, следующий шаг включает в себя несколько надрезов. Извините, если вам кажется, что вам пришлось многое сделать, прежде чем попасть туда, но я сказал, что хочу рассказать вам кое-что, что поможет вам добиться успеха, а в этой категории довольно много вещей!

Еще одно правило: избегайте сложных материалов для первых разрезов. Придерживайтесь алюминия, латуни или неметаллов, таких как пластик и дерево.

Кстати, нет ничего плохого в том, чтобы вставить кусок 2×4 в машину для обучения, даже если конечная часть будет сделана из металла. Я часто использую дерево для прототипирования того, что я делаю, пока не сделаю все правильно. Это намного дешевле, чем металл!

Я часто использую дерево для прототипирования того, что я делаю, пока не сделаю все правильно. Это намного дешевле, чем металл!

Когда вы справляетесь с более мягкими материалами, переходите на мягкую сталь. Только после того, как вы почувствуете, что достаточно хорошо освоили резку этих материалов, вы можете попробовать более жесткие материалы. Мастер означает, что вы не ломаете и не изнашиваете фрезы слишком быстро, а ваша поверхность больше не выглядит так, будто на материал напала стая зараженных бешенством бобров.

Еще кое-что. Будет заманчиво попробовать какой-нибудь «таинственный металл». Это металл, который вы думаете, что знаете, что это такое, который вы получили практически бесплатно, и поэтому он является расходным материалом. Проблема в том, что много таинственного металла трудно резать. Это противная дешевка, которая сломает резаки и вообще смутит вас. Не стоит!

9. Для своего первого проекта узнайте, как выровнять блок материала и сделать несколько комплектов ступенчатых захватов из алюминия

Давайте не будем откладывать на потом и сделаем чипсы!

Для этого шага вы начнете с изучения того, как квадратить блок материала. Возьмите пилу и вырежьте несколько кусков материала, которые немного больше размера, чтобы они служили губками для тисков. Погуглите «Kurt Vise Jaw Dimensions», чтобы найти чертежи челюстей, если они вам нужны. Как уже упоминалось, вырежьте ложу из алюминия немного большего размера. Теперь вам нужно возвести эти блоки в квадрат. Квадратность означает, что вы сделаете серию фрезерных пропилов до тех пор, пока все стороны не будут должным образом параллельны или перпендикулярны друг другу, после чего заготовка станет «квадратной».

Возьмите пилу и вырежьте несколько кусков материала, которые немного больше размера, чтобы они служили губками для тисков. Погуглите «Kurt Vise Jaw Dimensions», чтобы найти чертежи челюстей, если они вам нужны. Как уже упоминалось, вырежьте ложу из алюминия немного большего размера. Теперь вам нужно возвести эти блоки в квадрат. Квадратность означает, что вы сделаете серию фрезерных пропилов до тех пор, пока все стороны не будут должным образом параллельны или перпендикулярны друг другу, после чего заготовка станет «квадратной».

Правильные шаги для придания квадратной формы блоку материала описаны на моей странице Куба Тернера. Рецепт, описанный там, я почерпнул из замечательной книги «Секреты мастерской». Возьмите копию, чтобы продолжить процесс обучения.

Одна вещь о выравнивании материала с помощью куба Тернера: «Я использую торцевую фрезу, но вы должны начать делать это с нескольких проходов и концевой фрезой 1/2″. Почему? Потому что торцевые фрезы генерируют большую силу. Вы можете застопорить веретено, выдернуть изделие из тисков и бросить его через всю комнату, а также другие махинации, без которых может обойтись новичок.

Вы можете застопорить веретено, выдернуть изделие из тисков и бросить его через всю комнату, а также другие махинации, без которых может обойтись новичок.

Оставьте торцевую фрезу в ящике стола, если она у вас уже есть, и делайте это с концевой фрезой 1/2″ в первый раз, пока не научитесь немного больше, что делаете. То же самое касается фрез и станков с ЧПУ, тех больших фрез, которые вы используете для обработки отваленных досок. Вы еще не готовы к ним.

Выровняв материал, ваша следующая задача — обрезать его по размеру, продолжая фрезеровать до тех пор, пока он не будет идеально подходить для ваших губок тисков (вам понадобятся 2 квадратные детали, по одной на каждую губку). Последний шаг – просверлить и раззенковать монтажные отверстия.

На самом деле, я был не совсем честен. После того, как у вас есть монтажные отверстия, последним шагом будет фрезерование ступени вдоль каждой челюсти, возможно, квадратной формы 1/8 дюйма. Теперь вы можете использовать этот шаг вместо параллелей, когда вставляете материал в тиски. Со временем вы научитесь еще многим трюкам с алюминиевыми губками, но помните: все началось с вашего первого набора.

Со временем вы научитесь еще многим трюкам с алюминиевыми губками, но помните: все началось с вашего первого набора.

10. Перейти на CAD/CAM

Друг, теперь ты можешь делать основы. Конечно, есть еще чему поучиться, но вы можете опережать местного механика, у которого есть Bridgeport, но нет ЧПУ. Ваш следующий шаг — начать выкачивать g-код. Для этого вам нужно хорошо разбираться в CAD/CAM. Это будет ваш самый большой шаг еще. Ни CAD, ни CAM не очень просты в освоении.

Я даю себе 2 недели, чтобы освоиться с новой программой, и я уже имел возможность выучить довольно много. Если это ваш первый раз, приготовьтесь пить из пожарного шланга.

Я собрал множество указателей, чтобы вам было как можно проще выбрать лучшее программное обеспечение CAD CAM для ваших нужд. Ознакомьтесь с нашей статьей «Лучшее программное обеспечение CADCAM для начинающих». Он полон руководств по покупке, советов по оценке, того, как изучать идеи, и, самое главное, в нем есть руководство по секретным предложениям по самым популярным пакетам, которые могут сэкономить вам деньги. Это сделки, о существовании которых большинство людей даже не догадываются, в том числе одна из CNCCookbook.

Это сделки, о существовании которых большинство людей даже не догадываются, в том числе одна из CNCCookbook.

Бонус: отсрочить потребность в CAD/CAM на некоторое время с помощью Conversational CNC

Многие талантливые ручные операторы сталкиваются с проблемами CADCAM, и это снижает их способность быстро работать на станках с ЧПУ. Даже после того, как они изучили CADCAM, у них все еще остается ощущение, что ручная обработка может изготавливать простые детали быстрее, чем ЧПУ, потому что им не нужно останавливаться, чтобы сделать чертеж CAD и запустить его через пакет CAM, чтобы получить результат. -код.

Вместо этого они могут просто сделать простой кронштейн с 4 отверстиями, выходящими из бедра.

Диалоговое ЧПУ позволяет делать это на станке с ЧПУ. Представьте, что вы заменяете длинный тест сочинения, которым является CADCAM, на быстрый тест с несколькими вариантами ответов. Вот что такое разговорный ЧПУ. Вот графическое меню диалоговых операций ЧПУ, которые можно выполнять на фрезерном станке:

Вы выбираете операцию, всплывающее окно задает несколько простых вопросов, вы нажимаете кнопку «Вставить» и получаете свой G-код. Мы встроили Conversational CNC прямо в наш продукт G-Wizard Editor, поэтому вам не придется покупать дорогой отдельный пакет Conversational.

Мы встроили Conversational CNC прямо в наш продукт G-Wizard Editor, поэтому вам не придется покупать дорогой отдельный пакет Conversational.

Вам по-прежнему нужно изучать CADCAM, но с помощью Conversational CNC вы сможете делать простые детали, прежде чем закончить кривую обучения CADCAM.

Поздравляем, вы узнали достаточно, чтобы начать делать некоторые полезные вещи с небольшой уверенностью. Если вы можете проектировать и генерировать g-код для основных деталей с помощью программного обеспечения CAD/CAM, вы особенно хорошо разбираетесь в этом. Но следите за обновлениями, потому что есть продолжение этой статьи. Это еще одна часть вещей, которые вы можете сделать, чтобы достичь следующего уровня мастерства. Всегда есть чему поучиться — это одна из вещей, которая делает ЧПУ таким интересным!

Присоединяйтесь к более чем 100 000 пользователей ЧПУ! Раз в неделю бесплатно получайте наши последние записи в блоге прямо на вашу электронную почту. Кроме того, мы предоставим вам доступ к некоторым замечательным справочным материалам по ЧПУ, в том числе:

Неужели это так просто? Knivesandtools объясняет!

В ножевом мире использование станков с ЧПУ становится все более распространенным. В наши дни даже небольшие компании или производители ножей на заказ знают, как обращаться со станками с ЧПУ. Означает ли это также, что производство ножей станет проще? Неужели это так же просто, как скопировать лист бумаги на копировальной машине? Knivesandtools объясняет!

В наши дни даже небольшие компании или производители ножей на заказ знают, как обращаться со станками с ЧПУ. Означает ли это также, что производство ножей станет проще? Неужели это так же просто, как скопировать лист бумаги на копировальной машине? Knivesandtools объясняет!

Что такое фрезерование с ЧПУ?

CNC расшифровывается как Компьютерное числовое управление . Проще говоря, это означает фрезерование с компьютерным управлением. Вы загружаете программу в компьютер, после чего фрезерный станок вырезает блок материала, пока не получите нужные детали.

Звучит просто, но на самом деле это не так. Потому что, несмотря на то, что станок с ЧПУ может многое сделать сам, он все равно нуждается в большой помощи человека. И подготовка. В основном много подготовки.

Что затрудняет фрезерование ножей с ЧПУ?

Начнем с самого начала: дизайн ножа. Дизайн не создается компьютером. Дизайнер придумывает дизайн. Программа для рисования используется, чтобы придумать форму, размер и размеры. Этому шагу часто предшествует ряд набросков и рисунков на бумаге.

Этому шагу часто предшествует ряд набросков и рисунков на бумаге.

В результате получается красивый рисунок, возможно цифровая 3D-модель. Это, однако, не означает, что у вас есть чертеж, который может обработать станок с ЧПУ. Этот чертеж необходимо преобразовать для вашего конкретного станка с ЧПУ. Станок должен знать, какой размер фрез необходимо использовать. Разница в одну сотую миллиметра уже гарантирует, что шкала не подойдет должным образом. Для этого рисунок преобразуется в Gcode. Специальный язык, который устраняет разрыв между чертежом и фрезерованием.

Приспособления

На следующем этапе вы ожидаете, что в станок с ЧПУ будет добавлен блок из стали, титана или алюминия, после чего он может приступить к работе. К сожалению, это не так. Сначала вам нужно спроектировать и изготовить «светильники». Это своего рода основа, необходимая для закрепления материала, после чего фрезерный станок может приступить к работе. В конце концов, вы не можете просто положить кусок титана на стол и ожидать, что он останется на месте.

В конце концов, нельзя просто положить кусок титана на стол и ожидать, что он останется на месте.

Разработка такого приспособления требует много работы. Требуется много тестов, корректировок, тестирований и корректировок, прежде чем вы добьетесь нужного результата. Этот процесс также является довольно дорогим. В качестве основы часто используются большие цельные блоки из алюминия. Один только этот алюминий уже очень дорог. Особенно, когда вы обнаружите после одного теста, что блок, который стоит пару сотен долларов, может быть напрямую переработан.

Долота для прототипирования и фрезерования

Удалось ли вам изготовить рабочее приспособление? Если да, то пора приступить к производству и тестированию прототипов с помощью различных инструментов. Использовали фрезу слишком долго? Вы увидите это, когда посмотрите на отделку инструмента. Таким образом, часть отделки определяется тем, как часто заменяются биты. Немного может быть дешевым, но и довольно дорогим. Обычно одна бита используется для фрезерования материала, а другая — для финишной обработки. Часто еще одна очень тонкая насадка осторожно перемещается по поверхности для получения красивого финиша. Это может занять много времени, но оно того определенно стоит.

Обычно одна бита используется для фрезерования материала, а другая — для финишной обработки. Часто еще одна очень тонкая насадка осторожно перемещается по поверхности для получения красивого финиша. Это может занять много времени, но оно того определенно стоит.

Финишная обработка после фрезеровки

В итоге у вас остаются все детали, которые были вырезаны на станке с ЧПУ. Сделанный? Нет. Теперь они имеют чистоту поверхности непосредственно на фрезерном станке. Таким образом, вы не можете избежать того факта, что каждая деталь должна быть обработана вручную. Шлифовка, пескоструйная обработка, сатинирование: все, что нужно ножу.

Стоимость станка с ЧПУ

Сам станок с ЧПУ также не предоставляется бесплатно. Современные станки с ЧПУ, которые используются сегодня, могут легко вернуть вам 100 000 евро. Иногда даже больше, в зависимости от того, на что способна машина. Эта сумма и будет основой. Это не включает дополнительные расходы на аксессуары и запасные части. Стоимость таких предметов, как фрезы и охлаждающая жидкость. Обслуживание. Затраты на оператора ЧПУ, который будет управлять станком, и его (дополнительное) обучение.

Стоимость таких предметов, как фрезы и охлаждающая жидкость. Обслуживание. Затраты на оператора ЧПУ, который будет управлять станком, и его (дополнительное) обучение.

Заключение

Так ли уж ужасно работать на станке с ЧПУ? Точно нет. Это единственный последовательный способ формирования такого количества деталей в 3D. А по сравнению с выпиливанием вручную пилой, заточкой и фрезеровкой деталей это, в большинстве случаев, даже дешевле.

Однако вы должны знать, что это определенно недешево. И это требует большого мастерства. От чертежа до конструкции приспособления и от прототипирования до фактического производства. Все не так просто.

Gough Custom Knives

В качестве иллюстрации у нас есть хорошее видео от Аарона Гофа из Gough Custom Knives. Он потратил годы на оптимизацию производства этой фирменной модели. Речь идет о тысячах часов, проведенных на одном несъемном ноже с ножнами. В этом видео он ясно объясняет, как у него работает фрезерование с ЧПУ, и вы можете увидеть его станок в действии.