Фрезер как работает: Работа фрезером по дереву: оборудование, приемы, инсрумент

Как работает фрезерный станок?

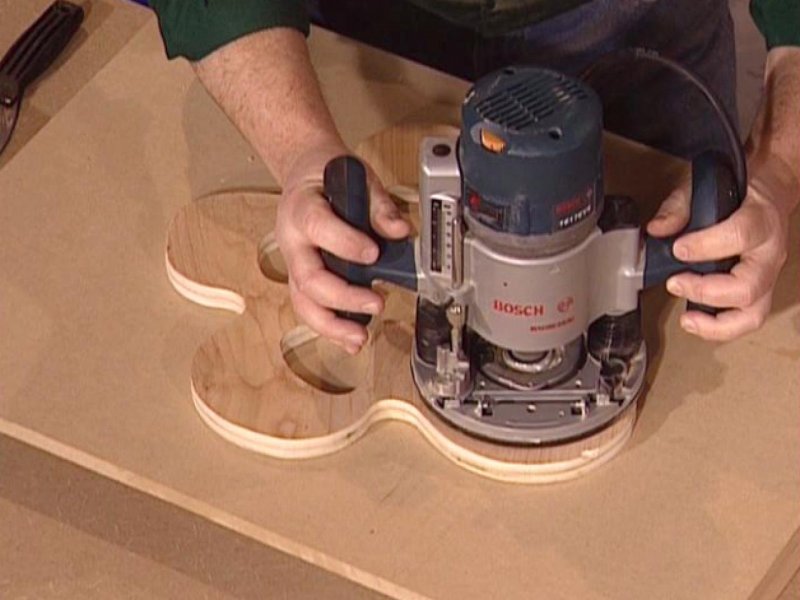

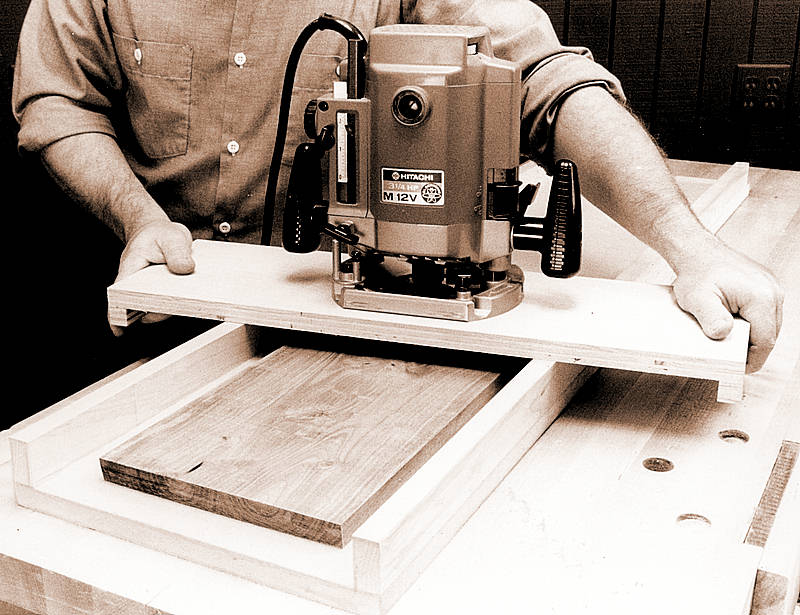

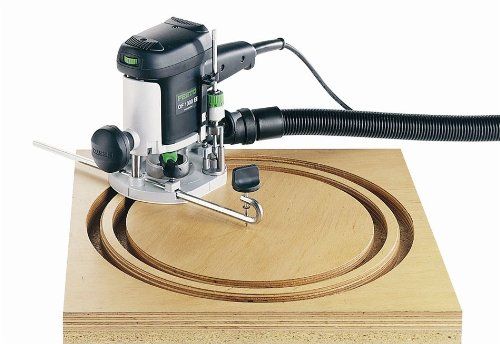

Фрезерный станок предназначен для обработки ровных и неровных поверхностей: кромок, пазов, канавок.

Фрезер незаменим при создании высокохудожественных изделий из любых пород дерева, фанеры, пластика, оргстекла, мягких металлов и др.

Чтобы разобраться, как работает фрезерный станок рассмотрим его конструкцию на примере нашей модели Orson 1325.

Конструкция фрезерного станка ЧПУ Orson 1325:

1. Станина – основание, на которое устанавливается стол и портал. Чем больше ребер жесткости имеет станина и толще сталь, тем дольше и точнее будет работать станок.

2. Стол – поверхность, куда крепится заготовка для обработки. Стол может быть:

- алюминиевый с покрытием бакелит и креплением Т-паз;

- вакуумный с ячеистой поверхностью с креплением присосками и вакуумной помпой;

- гибридный вакуумный стол с креплением Т-паз.

Для обработки металла и камня используется алюминиевый стол, во всех остальных случаях покупатели отдают предпочтение гибридному столу, т.к. он лучше закрепляет заготовки.

3. Портал – конструкция, установленная на рабочий стол. Передвигается по направляющим с помощью двигателей (шаговых или серво).

4. Шпиндель – вал, куда устанавливается фреза в цанге. Шпиндель бывает с водяным и воздушным охлаждением и крепится на портале станка.

5. Блок управления – специальный шкаф, куда устанавливаются драйверы, инвертор, контроллеры, системы электрораспределения.

6. Программа управления – устанавливается на персональный компьютер и подключается к блоку управления фрезера. Для управления 3х-осевым станком используют программу NC Studio, для 4-х, 5-ти осевых, с асинхронной работой шпинделей, автосменой инструмента применяется Syntec.

Принцип работы фрезерного станка. 7 фактов.

Механика:

- Обработка материала производится с помощью фрезы, которая устанавливается в цангу. Фреза способна шлифовать, сверлить, гравировать, раскраивать заготовку. В комплекте со станком обычно поставляется набор от 5-ти фрез для черновой и чистовой обработки.

- Цанга с фрезой устанавливается в шпиндель, который крепится на портале.

- Портал передвигает шпиндель с фрезой по трем осям над заготовкой, расположенной на рабочем столе.

- Движение шпинделя и портала по осям обеспечивают двигатели (обычно шаговые, в количестве 3 шт).

Программа:

- Для того, чтобы механическая часть выполняла нужные команды используется управляющая программа (NC Studio), поддерживающая 3 оси, 3 концевых датчика и управление шпинделем. Состоит из интерфейсной платы, платы развязки и программного обеспечения, которое устанавливается на ПК.

- Перед началом производства оператор ЧПУ создает проект изделия в графическом редакторе (AutoCad, ArtCam, CorelDraw) и сохраняет в G-коде.

- Далее файл загружается в NC Studio, которая его визуализирует и подает соответствующие команды механической части.

Таким образом, принцип работы фрезерного станка с ЧПУ заключается в том, что:

- оператор создает команду в программе на ПК,

- программа передает импульс на фрезу

- фреза обрабатывает материал по заданной команде.

ЧПУ автоматизирует процессы обработки, повышает скорость производства и минимизирует брак. От того как работает фрезер зависит качество изделий, и, в итоге, ваша прибыль.

Нужна консультация?Оставьте заявку, инженер перезвонит вам течение 5-ти минут.

Работа Фрезером Для ногтей(Как Не Убить Фрезер За 5 Секунд)

Автор Светлана Мудракова

Основные правила при работе с фрезерным аппаратом.

Большинство людей, перед тем, как овладеть профессией мастера маникюра, часто учатся по видео- урокам в Youtube, где очень много разных блогеров, которые даже не знают о чем говорят, а уж тем более, учат. И мастер, может начать с самого начала своей профессии делать неправильно. А в первую очередь, купить непрофессиональный фрезерный аппарат и ощущать дискомфорт при выполнении маникюра. Или, если повезет, то купить хороший фрезер для ногтей, но не будет знать, как им пользоваться, чтобы его срок службы был долгим.

И мастер, может начать с самого начала своей профессии делать неправильно. А в первую очередь, купить непрофессиональный фрезерный аппарат и ощущать дискомфорт при выполнении маникюра. Или, если повезет, то купить хороший фрезер для ногтей, но не будет знать, как им пользоваться, чтобы его срок службы был долгим.

В своей 20-и летней практике мастера маникюра и наращивания ногтей, а также, будучи инструктором школы маникюра, я сталкиваюсь с большим количеством новичков, а также мастеров с многолетним опытом работы, которые покупают хорошие профессиональные фрезерные аппараты для маникюра, но через совсем короткое время, они у них ломаются. А все потому, что в большинстве школ, инструктор не рассказывает, как правильно работать фрезерным аппаратом. А в магазинах, продавцы этого и не знают, а всем известно, что инструкцию мы любим читать уже после поломки…

Ваш фрезерный аппарат – это высокоточная техника, которая требует правильного использования, а не использования методом тыка или проб и ошибок.

Итак, Основные правила работы фрезерным аппаратом.

После того, как вы приобрели фрезерный аппарат, первое, что вам нужно сделать после распаковки – это внимательно прочитать инструкцию. Только после этого вы можете включать фрезер в сеть.

Фрезер для ногтей состоит из 2-х главных элементов: блока и ручки.

Перед началом работы, вам необходимо подключить ручку в разъём на блоке с надписью “motor”. На блоке находятся кнопки OF/ON (включить и выключить), кнопка реверс, которая указывает на разное направления вращения фрезы и подписаны буквами «F» и «R». Буква «F» означает, что при включении ваш фрезер будет работать по направлению вправо, то есть в режиме forward. Буква «R» означает, что ваш фрезер будет работать по направлению влево, то есть reverse.

Впереди блока вы увидите колёсико, которым вы будете регулировать скорость.

Также на блоке, сбоку или сзади находиться окошко, которое показывает напряжение в сети, чаще всего оно уже заклеено скотчем. В нем вы увидите 220 вольт. И ни в каком случае не рекомендуется сдирать скотч и переключать напряжение. Это чревато тем, что ваш фрезер полностью будет непригоден к работе. Поэтому производитель изначально заклеивает его скотчем, чтобы вы лишний раз его не задели и случайно или целенаправленно переключили.

В нем вы увидите 220 вольт. И ни в каком случае не рекомендуется сдирать скотч и переключать напряжение. Это чревато тем, что ваш фрезер полностью будет непригоден к работе. Поэтому производитель изначально заклеивает его скотчем, чтобы вы лишний раз его не задели и случайно или целенаправленно переключили.

На задней части блока находится кнопка с буквами «F» (foot) – ножное управление при работе с педалью и «H» (hand) – ручное управление. Для работы в ручном режиме вам необходимо нажать на клавишу «H» и если вы работаете только в ручном режиме, то рекомендую эту кнопочку также заклеить скотчем в положении ручного управления, чтобы случайно не нажать и не переключить в другой режим. И тем самым , уберечь себя от лишнего стресса. Иногда бывает, когда случайно вы нажимаете кнопку в режим «F» (foot), то включая скорость регулятором, ручка работать не будет и мастера думают, что фрезер сломался. Поэтому, если вы включаете фрезерный аппарат, а он не работает, проверьте сначала кнопку переключения нога/рука и убедитесь что она стоит на «H» (hand). Особенно, если вы только покупаете фрезерный аппарат и проверяете его в магазине или на почте при получении, то ОБЯЗАТЕЛЬНО сначала обратите внимание на эту кнопку, если вы работаете в ручном режиме управления. Если же вы работаете с педалью, то кнопочку переключайте в режим «F» (foot), а саму педаль подключите сбоку возле клавиши. Если же у вас нет педали в комплекте с фрезером, то только в режиме «H» (hand) – ручное управление.

Особенно, если вы только покупаете фрезерный аппарат и проверяете его в магазине или на почте при получении, то ОБЯЗАТЕЛЬНО сначала обратите внимание на эту кнопку, если вы работаете в ручном режиме управления. Если же вы работаете с педалью, то кнопочку переключайте в режим «F» (foot), а саму педаль подключите сбоку возле клавиши. Если же у вас нет педали в комплекте с фрезером, то только в режиме «H» (hand) – ручное управление.

Ручка/наконечник – это самое дорогое, что есть у фрезера. 90% стоимости фрезерного аппарата это ваша ручка/наконечник. Поэтому относитесь к ручке очень внимательно, очень серьезно и работайте только по правилам!

В комплекте к фрезеру идет настольная силиконовая подставка для ручки. Настоятельно не рекомендуется ручку ложить или бросать на стол. Не допускать до того, чтобы ручка падала!!! Она должна лежать на подставке, и вы после окончания любого процесса работы устанавливаете ее на подставочку. Всегда у вас фрезер на столике стоит с правой стороны, если вы правша.

Так как ручка имеет особую ценность и особую стоимость, то помимо того чтобы она никуда не упала – с ней нужно еще и правильно работать.

Когда к вам приходит новый фрезер, в ручку вставлена фреза-пустышка, так называемый стержень и обязательно защелкнут. То есть вы его не можете вытянуть. И эту фрезу-пустышку не выбрасывайте, она вам будет нужна после окончания работы, для того чтобы вы опять вставили пустышку в ручку и ее закрыли. Фиксация происходит в лопастях цанги при полном закрытии при движении вправо до щелчка. После этого вы можете гладящим движением, но не дергающим, проверить, что фреза зафиксирована. И только после этого , мы можем начинать работу. Чтобы поменять или вытащить фрезу, необходимо открывать цангу движением влево. После чего у вас открывается цанга, раскрываются металлические лепестки, которые фиксируют фрезу. Вынимаете пустышку и ставите фрезу, которой вы хотите работать. Сильно давить, вжимать – не нужно! Фреза заходит легко и до упора, после чего мы закрываем цангу , делая движение по направлению вправо.

Если вы не закрыли полностью и не зафиксировали фрезу и при этом приступаете к работе фрезерным аппаратом, он работать не будет. И пока вы понимаете, в чем причина, почему фрезер не работает, то в этот момент вы убиваете механизм своего фрезера. Поэтому, перед тем как приступить к работе и нажать на любую кнопку на блоке, убедитесь, что у вас зажата фреза. А по окончанию работы, вам НЕОБХОДИМО вытянуть фрезу, вставить стержень – пустышку и закрыть цангу. После чего поставить ручку на подставку и выключить аппарат из сети. Это обеспечивает вашему фрезеру длительный срок эксплуатации.

А теперь правила во время работы:

- После того, как вы вставили нужную фрезу для работы и зафиксировали ее, вам нужно включить аппарат – кнопка в положении ON. Но перед тем как нажать на кнопку включения фрезера, убедитесь, что регулятор скорости стоит на 0. А уже после нажимайте на кнопку включения.

- Установите кнопку вращения на том положении, в котором вы будете работать. Например: первый этап работы при снятии искусственного покрытия у правшей начинается при вращении фрезой вправо, нажимаем кнопку в режим «forward». И приступаем к работе, выставляя регулятором нужную скорость.

- В процессе работы, иногда мастер работает на очень низких оборотах. Например: Когда мастеру рекомендуют снимать верхнее покрытие на скорости 20000 об/мин, мастер начинающий из-за того, что боится, включает на 10-15 тыс.об./мин., тем самым создает огромный нажим на фрезу, так как не видит результат работы и тем самым разбалтывается цанга и механизм выходит из строя.

ВНИМАНИЕ!!! Всегда соблюдайте рекомендации по установлении скорости на каждом этапе работы с искусственным материалом или при работе с кожей. При выполнении всех этапов работы используется разная скорость вращения.

- Если у вас попала перчатка при работе фрезером в цангу, необходимо сразу убрать скорость, можно даже выключить фрезер. Отрыть цангу, вытянуть фрезу, вытянуть кусок перчатки, вставить фрезу обратно и можно продолжать работу. НЕЛЬЗЯ вытягивать, выдёргивать перчатку на скорости и с закрытыми лопастями цанги, потому что так можно привести механизм в непригодность.

- После снятия старого искусственного покрытия , на наконечнике остается пыль и перед тем, как поменять фрезу, необходимо любой щеткой убрать максимально пыль с лопастей цанги, чтобы при замене фрезы пыль не попала вовнутрь ручки.

- После дезинфекции фрез убедитесь, что стержень фрезы полностью сухой и только тогда можно вставить его в ручку фрезера. НЕЛЬЗЯ наносить дезинфектант на фрезу, если она находиться в цанге.

- Если вы работаете в направлении фрезы вправо и вам нужно поменять вращение влево, то обязательно сбросьте скорость до 0, дождитесь, когда фреза полностью остановится и только тогда переключайте направление вращения.

- По окончанию рабочего дня выключайте фрезер не только кнопкой, а и отключайте от сети.

- НЕ используйте фрезы с кривым стержнем.

Мы перечислили основные и недопустимые ошибки при работе фрезером.

ВНИМАНИЕ!! Необходимо каждые полгода сдавать фрезерный аппарат, а именно ручку – микромотор на чистку и профилактику, чтобы исключить износа или поломок, которые вам потом обойдутся при ремонте в разы дороже.

БОКОВЫЕ ФРЕЗЫ И БОКОВЫЕ ФРЕЗЫ – Cad cam Engineering WorldWide

Главная / Технологии ЧПУ / БОКОВЫЕ ФРЕЗЫ И БОКОВЫЕ ФРЕЗЫ

Технология ЧПУ Оставить комментарий 948 Просмотров

Фрезы с боковыми зубьями называются боковыми фрезами.

Они используются для обработки ступеней и канавок или, когда необходимо обрабатывать только стороны заготовки, в разнесенных установках. Примером является нарезание шестигранников на головках болтов. Канавки лучше всего обрабатывать в заготовке фрезами со сплошной стороной, имеющими режущие зубья с обеих сторон (Рисунок K-71). Ступени можно нарезать полуфрезами, имеющими режущие зубья только с одной стороны (Рисунок K-72).

Ступени можно нарезать полуфрезами, имеющими режущие зубья только с одной стороны (Рисунок K-72).

Размер, тип и диаметр используемой боковой фрезы зависит от задачи обработки. Как правило, следует использовать фрезу наименьшего диаметра, которая подойдет для этой работы, при условии, что между опорой оправки и рабочей деталью или тисками сохраняется достаточный зазор.

Хороший машинист пометит заготовку линиями разметки перед тем, как закрепить ее в станке. Компоновка должна выглядеть как Рисунок K-71. Полносторонняя фреза для обработки канавки.

точный контур конечной формы и размера детали. Причина создания макета до начала работы заключается в том, что во время обработки часто удаляются эталонные поверхности. После того, как разметка сделана, на заготовке следует нанести мелом диагональные линии, обозначающие участки, которые нужно отрезать. Это помогает перед тем, как использовать фрезу, проверьте остроту режущей кромки. Если режущая кромка инструмента показывает какие-либо

признак износа или затупления, его следует заточить. Фрезы необходимо затачивать на инструменте и шлифовальном станке так, чтобы каждая режущая кромка находилась точно в той же цилиндрической плоскости, что и все остальные. Если одна режущая кромка выходит за пределы любой другой, на обрабатываемой заготовке образуется волнистая или зубчатая поверхность 90 010.

Фрезы необходимо затачивать на инструменте и шлифовальном станке так, чтобы каждая режущая кромка находилась точно в той же цилиндрической плоскости, что и все остальные. Если одна режущая кромка выходит за пределы любой другой, на обрабатываемой заготовке образуется волнистая или зубчатая поверхность 90 010.

Тупые фрезы создают чрезмерное давление резания, которое может деформировать заготовку или сместить ее с устройства удержания заготовки.

Фрезы оставляют шероховатую поверхность, если их нужно заточить.

укажите, с какой стороны от линий разметки должен быть выполнен разрез (Рисунок K-73). Заготовка может быть установлена любым из традиционных методов, рассмотренных ранее. Если вы используете тиски, убедитесь, что они выровнены со столом. Если вы прижимаете прямо к столу, следуйте правилам хорошего зажима.

Часто боковые фрезы вырезают паз или канавку немного шире, чем номинальная ширина фрезы. Причинами этого могут быть колебания фрезы из-за мелкой стружки или грязи между фрезой и распорными кольцами или многократных проходов через заготовку. Другие факторы, влияющие на

Другие факторы, влияющие на

, определяющие ширину резания, — это скорость подачи и/или тип обрабатываемого материала. Низкая скорость подачи позволит фрезе сделать более широкий паз; это также может произойти при обработке более мягких материалов. Если на чертеже указана ширина прорези 0,375 дюйма, использование фрезы

шириной 0,375 дюйма может привести к получению прорези шириной от 0,3755 до 0,376 дюйма. Чтобы добиться правильной ширины паза, возможно, придется использовать фрезу шириной 250 дюймов и сделать несколько проходов. Однако, если требуется паз немного шире, чем ширина фрезы, использование прокладки между фрезой и дистанционным кольцом может

дают желаемые результаты. Не забудьте использовать прокладки на противоположных сторонах фрезы, на 180 градусов друг от друга. Результирующее колебание сделает слот слишком большого размера. Поверхности распорных колец оправки можно слегка отшлифовать камнем, чтобы удалить заусенцы. Этот метод также может привести к уменьшению качания резца

.

Позиционирование боковой фрезы

Для обработки паза или канавки в определенном месте на заготовке боковая фреза должна располагаться горизонтально (для определения местоположения) и вертикально (для глубины резания). Чтобы расположить фрезу для определения местоположения, опустите ее ниже верхней поверхности заготовки. При выключенном шпинделе и свободном вращении вручную вставьте полоску бумаги между резаком и заготовкой (Рисунок K-74) и двигайте заготовку к резаку, пока бумага не будет вытянута

между заготовкой и фрезой. В этот момент фреза находится примерно в 0,002 дюйма от заготовки. Установите кольцо седельного микрометра на ноль, компенсируя толщину бумаги 0,002 дюйма.

Положение для глубины, опустив колено и переместив заготовку под фрезу. Затем поднимите колено и с помощью бумажной полоски определите, когда фреза находится примерно на 0,002 дюйма над заготовкой. Установите воротник коленного микрометра на ноль. Перемещайте стол до тех пор, пока фреза не оторвется от заготовки, а затем поднимите колено на величину, необходимую для глубины элемента.

Менее точным, но более быстрым методом выравнивания фрез является прямое измерение (Рисунок K-75). Можно использовать линейку для измерения положения фрезы относительно края заготовки, после чего кольцо седельного микрометра следует установить на ноль.

Выполнение разреза

После того, как резак установлен для позиционирования, поднимите колено на величину, необходимую для глубины разреза. Обработка на всю глубину может быть выполнена за один проход, в зависимости от ширины реза и обрабатываемого материала. Глубокий паз, возможно, придется обрабатывать более чем за

, чем один проход, каждый проход несколько глубже предыдущего. Пока вы не приобретете опыт фрезерования, удерживайте настройку глубины примерно на 0,100 дюйма.

Установите правильные подачи и скорости и включите шпиндель.

Подвод к заготовке в режиме встречного фрезерования. Вручную подавайте фрезу в заготовку до тех пор, пока на углу не будет сделана небольшая зазубрина (Рисунок K-76, точка X). Остановите шпиндель, отойдите и проверьте размер относительно края заготовки. Если вы обрабатываете паз, проверьте ширину с помощью регулируемой параллели и микрометра (рис. K-77) или используйте штангенциркуль с циферблатом/нониусом. Если размеры правильные, заполните

Остановите шпиндель, отойдите и проверьте размер относительно края заготовки. Если вы обрабатываете паз, проверьте ширину с помощью регулируемой параллели и микрометра (рис. K-77) или используйте штангенциркуль с циферблатом/нониусом. Если размеры правильные, заполните

необходимые разрезы. Точную глубину можно измерить с помощью глубиномера (Рисунок K-78).

Боковое фрезерование — отличный способ обработки посадочного места вала, особенно если оно довольно длинное. Процедура фрезерования шпоночных пазов во многом такая же, как и при вертикальном фрезеровании.

Фреза должна быть отцентрована над валом и настроена на глубину. После выбора и установки фрезы нужной ширины поднимите заготовку рядом с фрезой и с помощью метода бумажного щупа расположите фрезу рядом с валом. Опустите колено и переместите заготовку на расстояние, равное половине общей ширины фрезы плюс диаметр вала. Поднимайте колено, пока фреза не коснется вала и не сделает разрез на всю ширину.

Установите кольцо коленного микрометра на ноль. Опустите колено и отведите фрезу от заготовки только по оси стола. Поднимите колено, чтобы получить правильную глубину посадочного места. Используя правильные подачи и скорости, подойдите к заготовке в режиме восходящего фрезерования и отфрезеруйте шпоночное гнездо до нужной длины.

Опустите колено и отведите фрезу от заготовки только по оси стола. Поднимите колено, чтобы получить правильную глубину посадочного места. Используя правильные подачи и скорости, подойдите к заготовке в режиме восходящего фрезерования и отфрезеруйте шпоночное гнездо до нужной длины.

Сдвоенное фрезерование

Боковые фрезы объединены для выполнения сдвоенного фрезерования.

При фрезеровании с двух сторон две боковые фрезы устанавливаются на оправке и устанавливаются на точном расстоянии друг от друга (Рисунок K-79).). Две стороны заготовки обрабатываются одновременно, а окончательные размеры по ширине точно контролируются. Сдвоенное фрезерование имеет множество полезных применений в производственной обработке. Параллельные пазы одинаковой глубины можно фрезеровать с помощью раздвижных фрез одинакового диаметра.

Боковые фрезы с блокировкой используются, когда за одну операцию обрабатываются канавки заданной ширины (Рисунок K-80). Прокладки, вставленные между отдельными резцами, делают возможной точную регулировку. Перекрывающиеся зубья оставляют гладкую поверхность на дне канавки. Комбинации фрез, которые стали тоньше в результате повторной заточки, также можно отрегулировать до полной ширины, добавив прокладки.

Прокладки, вставленные между отдельными резцами, делают возможной точную регулировку. Перекрывающиеся зубья оставляют гладкую поверхность на дне канавки. Комбинации фрез, которые стали тоньше в результате повторной заточки, также можно отрегулировать до полной ширины, добавив прокладки.

Входящие поисковые запросы:

- https://cadcamengineering net/side-milling-cutters-and-side-milling/

- обработка боковых фрез

Теги фрезерование предварительное фрезерование базовое фрезерование документ фрезерование для долевого фрезерования помощь фрезерование в структуре фрезерование обучение фрезерование офисное фрезерование продажа фрезерование торговля фрезерование учебник фрезерование вьетнам фрезерные работы фрезерная мастерская

Фрезерные инструменты Руководство для начинающих

Когда вы приступите к фрезерованию, очень важно получить правильные инструменты.

Фрезы — цилиндрические вращающиеся режущие инструменты, используемые на фрезерных станках для выполнения различных фрезерных операций. Режущие кромки фрезерного инструмента обычно находятся на лицевой или периферийной части инструмента. Для обработки эти инструменты выбираются в зависимости от обрабатываемого материала и типа разреза, который необходимо выполнить.

Режущие кромки фрезерного инструмента обычно находятся на лицевой или периферийной части инструмента. Для обработки эти инструменты выбираются в зависимости от обрабатываемого материала и типа разреза, который необходимо выполнить.

В этой статье рассказывается о фрезерных инструментах, обсуждаются различные аспекты, такие как типы инструментов, материалы, покрытия поверхности, держатели и т. д., а также о том, как выбрать правильный инструмент для вашей работы.

Что в этой статье?

- Фрезерные инструменты – обзор

- Типы фрезерных инструментов

- Материалы, используемые для изготовления фрезерных инструментов

- Покрытие инструмента

- Структура стандартного держателя фрезерного инструмента

- Типы фрезерных инструментов Как правильно выбрать держатели

- 2

- 2

- инструмент для вашей работы?

- Заключительные мысли

- Часто задаваемые вопросы

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Фрезерные инструменты – обзор

При фрезеровании многолезвийный вращающийся режущий инструмент удаляет материал с заготовки.

Эти инструменты устанавливаются на держателе фрезерного инструмента, соединенном со шпинделем станка.

В зависимости от операции используются фрезерные инструменты с несколькими резцами, различной длины, специальным покрытием и т. д.

Эти инструменты используются в различных типах станков, от ручных до фрезерных станков с ЧПУ.

Знание различных фрезерных инструментов поможет вам выбрать правильный инструмент для работы, так как ваш выбор может значительно повлиять на качество резки и продолжительность работы.

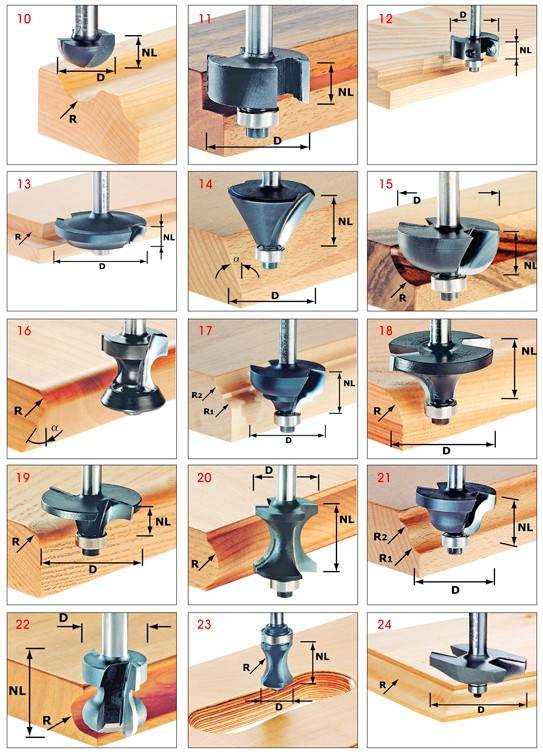

Типы фрезерных инструментов

Фрезерные станки используют различные инструменты для создания различных форм и элементов.

Типы фрез| Фреза | Назначение | ||

|---|---|---|---|

| Концевая фреза | Для профилирования, прорезания пазов, карманов и расточки0132 | Face Mill | To machine a smooth surface |

| Ball Cutter | To machine spherical contours or curves | ||

| Fly Cutter | Cheaper alternative to a face mill | ||

| Slab Milling Tool | To continuously удаление большого количества поверхностного материала | ||

| Боковые фрезы | Для вырезания параллельных вертикальных пазов | ||

| Ступенчатые фрезы | To cut parallel vertical slots with less chip interference | ||

| Concave & Convex Cutter | To machine convex and concave surface contours | ||

| Woodruff Milling Cutter | To cut keyways | ||

| Hobbing Cutter | To cut зубья, шлицы или звездочки |

Концевая фреза

Части концевой фрезы Концевые фрезы могут резать материалы в осевом и поперечном направлениях, поскольку они имеют режущие зубья по бокам и на торце.

Обычно они имеют плоское дно и одну или несколько канавок. Они изготавливаются из быстрорежущей стали или цементированного карбида и обычно используются в вертикально-фрезерных станках.

Торцевая фреза

Торцевая фрезаТорцевая фреза похожа на концевую, но имеет режущие кромки только по бокам. Множественные режущие зубья в виде твердосплавных вставок распределяют режущую нагрузку.

Предназначен для торцевых операций и горизонтальных резов на ограниченную глубину.

Резак для шариков

Шаровидная фрезаШарикорезы имеют полусферические режущие концы и используются для обработки сферических контуров или кривых на краях заготовки. Эти инструменты в основном используются в обрабатывающих центрах.

Нахлыстовая фреза

Нахлыстовая фреза Нахлыстовая фреза делает широкие и неглубокие надрезы на заготовке. Как правило, они имеют одну или две фрезы, вставленные в корпус режущего инструмента, и используются для операций торцевого фрезерования.

Торцевые фрезы работают лучше, чем фрезы, но они, как правило, дороже.

Инструмент для фрезерования слябов

Фреза для слябов (Источник: F&D Tool Company)Инструменты для фрезерования слябов имеют прямые или спиральные фрезы на периферии.

Используются на горизонтально-фрезерных станках для удаления большого количества материала с поверхности для получения плоских форм.

Боковые фрезы

Боковые фрезы (Источник: Toolmex)Боковые фрезы используют режущие зубья по бокам и по периферии. Они используются для операций фрезерования с двух сторон и для прорезания пазов.

Ступенчатая фреза

Ступенчатая фреза (Источник: Travers Tool)Ступенчатая фреза похожа на боковую фрезу с зубьями на периферии и сбоку.

Боковые зубья расположены в шахматном порядке, что помогает предотвратить взаимодействие стружки. Он подходит для фрезерования пазов, глубина которых больше ширины.

Вогнутые и выпуклые фрезы

Вогнутые и выпуклые фрезы Вогнутые и выпуклые фрезы представляют собой фигурные фрезы, предназначенные для фрезерования выпуклых и вогнутых контуров поверхности, равных полукругу или меньше.

Требуемый диаметр круглой формы определяет размер фрезы.

Фреза по дереву

Фреза по дереву (Источник: MSC Industrial Supply)Фрезы по дереву имеют режущие зубья на периферии диска, соединенные с прямым хвостовиком.

Они имеют вогнутые стороны, обеспечивающие зазор. Эти фрезы используются для нарезания шпоночных пазов в валах.

Зубофрезерная фреза

Зубофрезерная фрезаЗубофрезерная фреза имеет спиральные режущие зубья с канавками, которые облегчают резку и удаление стружки. Они используются для нарезания зубьев в заготовке.

Также доступны фрезы специальной конструкции для нарезания шлицов и звездочек.

Материалы, используемые для изготовления фрезерных инструментов

Фрезерные инструменты изготавливаются из различных материалов, каждый из которых имеет определенные преимущества для фрезы, тем самым помогая в процессе обработки.

Основными критериями выбора материала инструмента являются материал заготовки, объем производства, качество и тип обработки.

Ниже приведены некоторые из наиболее распространенных режущих материалов, используемых во фрезерных инструментах.

| Материал | Преимущества | ||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Углеродный инструмент | Наиболее доступный Лучшие при низких рабочих местах | Стиль | 4141414141414141411014. более длинный | ||||||||||||||||||||||

| Твердый сплав | Очень твердый и пластичный Высокая скорость резания Хорошее качество поверхности | ||||||||||||||||||||||||

| Керамика | Высокоскоростные чистовые и черновые работы Расширенный срок службы инструмента Увеличение прочности и прочности | ||||||||||||||||||||||||

| Кубический нитрид бора | . материалы, используемые для изготовления фрезерных инструментов, и их преимуществаУглеродистая инструментальная стальНекоторые концевые фрезы из углеродистой инструментальной стали Углеродистая инструментальная сталь представляет собой сплав железа и углерода, содержащий другие элементы в следовых количествах для улучшения его свойств. Это один из самых дешевых материалов для изготовления режущих инструментов и подходит для низкоскоростных работ. Эти сплавы часто содержат различные следовые количества марганца, кремния и меди. В некоторых случаях добавляют хром и ванадий для улучшения твердости и размера зерна. Инструменты из этих материалов устойчивы к истиранию и сохраняют острую режущую кромку. Фрезы из инструментальной углеродистой стали используются для обработки мягких металлов, таких как алюминий, медь, магний и т. д. Они могут работать только при температуре ниже 250 ℃. Если инструмент нагревается выше этого порога, он теряет свою твердость, что влияет на работу по фрезерованию. Быстрорежущая сталь (HSS)Концевая фреза из быстрорежущей стали с 3 зубьямиБыстрорежущая сталь представляет собой сплав высокоуглеродистой стали, в котором сталь сочетается с молибденом или вольфрамом и небольшими количествами хрома и ванадия. Легирующие элементы значительно улучшают свои свойства, повышая твердость, износостойкость и работоспособность при высоких рабочих температурах. Термическая обработка быстрорежущей стали необходима для улучшения ее свойств, поскольку нагревание изменяет внутреннюю структуру стали, что приводит к повышению твердости. Может сохранять твердость инструмента до 650 ℃, но производители рекомендуют использовать охлаждающую жидкость для увеличения срока службы инструмента. Инструменты из быстрорежущей стали сохраняют свою острую режущую кромку даже после длительного рабочего цикла. Вы даже можете повторно затачивать их несколько раз, обеспечивая долгий срок службы инструмента. Доступны несколько марок фрез из быстрорежущей стали, каждая из которых имеет различные свойства. Цементированный карбидНекоторые концевые фрезы из цементированного карбидаЦементированный карбид обладает высокой твердостью и прочностью, что делает его оптимальным для режущих инструментов. Изготавливается путем смешивания частиц карбида со связующим материалом, таким как кобальт. Металлическая связка придает инструменту пластичность, а карбид придает твердость, что обеспечивает длительный срок службы инструментов. Твердосплавные инструменты обладают высокой скоростью резания и могут сохранять твердость при температурах до 1000°С. Операции обработки с использованием этих инструментов улучшают качество поверхности. Он используется для обработки больших объемов и для резки жестких материалов, таких как нержавеющая сталь. Из-за высокой стоимости материала твердосплавные инструменты обычно изготавливаются в виде вставок, а хвостовик изготавливается из углеродистой инструментальной стали для снижения стоимости инструмента. Это приводит к снижению затрат без ущерба для производительности резки. Керамический инструментКерамический инструмент (Источник: MSC)Керамические инструменты обычно изготавливаются из оксида алюминия или нитрида кремния. Инструменты из оксида алюминия используются для высокоскоростных чистовых операций, а инструменты из нитрида кремния используются для черновой обработки. Многие другие добавки добавляются для улучшения прочности и ударной вязкости керамических инструментов, тем самым увеличивая их срок службы и производительность. Инструменты из керамики обладают превосходными характеристиками при высоких температурах, сохраняя свою твердость и химическую инертность. Они также обладают высокой устойчивостью к коррозии и износу. Они намного быстрее, чем HSS, и подходят для сухой обработки, так как не требуется СОЖ. Это связано с их более низким коэффициентом трения на границе раздела реза и низкой теплопроводностью. Кубический нитрид бораКонцевая фреза из кубического нитрида бораКубический нитрид бора (CBN) представляет собой неорганическое соединение бора и азота, проявляющее различные свойства в различных формах. Кубическая кристаллическая форма похожа на алмаз и немного мягче, но обладает лучшей термической и химической стабильностью. Не существует в природе, но производится в лабораториях и широко используется в абразивных компонентах и режущих инструментах. Инструменты из нитрида бора могут использоваться для прецизионного шлифования и резки твердых материалов благодаря более низкой скорости износа и способности выдерживать допуски. Сохраняет термическую и химическую стабильность при температурах до 1300°C. Он также образует на поверхности слой оксида бора, который предотвращает дальнейшее окисление при высоких температурах. В инструментах из CBN следует использовать охлаждающие жидкости на масляной основе, поскольку оксидный слой растворяется в воде, что увеличивает скорость износа. Алмазный инструментАлмазная фреза (Источник: AGRINDTOOL)Алмаз — это твердый материал с чрезвычайно высокой теплопроводностью и температурой плавления. Высокая прочность, износостойкость и низкий коэффициент трения делают его пригодным для использования в качестве абразива и в режущих инструментах. Алмазные зерна связаны на режущей кромке с помощью спеченных металлических сплавов, смолы, керамики или других связующих материалов. Фрезерные инструменты с алмазным покрытием обеспечивают хорошее качество поверхности и высокую точность обработки с малыми допусками. Используется для обработки прочных материалов, таких как карбидные сплавы, керамика и цветные металлы, такие как медь и ее сплавы. Эти инструменты не подходят для работы со сталью, так как алмаз не остается химически инертным при высоких температурах и может реагировать с железом и другими металлами. Покрытие инструментаТвердосплавная концевая фреза с алмазоподобным углеродным покрытием (DLC)Большинство режущих инструментов имеют какое-либо покрытие для улучшения свойств их поверхности, таких как твердость, сопротивление износу, поверхностное окисление, усталость и термический удар. Повышение производительности и увеличение срока службы инструмента также достигаются благодаря поверхностным покрытиям, нанесенным на фрезы. Теплоизоляционный эффект покрытий улучшает жаропрочность. Покрытия также способствуют смазке, обеспечивая гладкую поверхность режущей кромки, которая минимизирует трение и улучшает удаление стружки.

Покрытия, подходящие для резки черных металлов и экзотических материаловСледующие материалы покрытия обеспечивают хорошую режущую способность инструмента при резке черных металлов и экзотических материалов, таких как керамика, твердый пластик и т. д. Титан НитридНитрид титана представляет собой универсальное покрытие золотистого цвета и является одним из наиболее распространенных материалов, используемых для покрытия режущих инструментов. Повышает срок службы инструмента, повышает износостойкость, стойкость к истиранию и производительность резания. Алюминий-нитрид титанаАлюминий-нитрид титана представляет собой композитное покрытие. Он в основном используется для инструментов, используемых для высокоскоростной обработки твердых металлов в жестких условиях. Обеспечивает высокую твердость, устойчивость к термическому удару и окислению. Высокая твердость в горячем состоянии позволяет работать всухую с высокой подачей и повышенным сроком службы инструмента. Поскольку слой оксида алюминия производится при высоких температурах, он имеет пониженную теплопроводность. Титан-алюминий-нитрид-наноТитан-алюминий-нитрид-нано (TiAlN Nano) — это синее покрытие премиум-класса, обеспечивающее более длительный срок службы инструмента и время цикла обработки черных металлов по сравнению с другими покрытиями. Когда нитрид титана-алюминия смешивается с кремнием, образуется нанокомпозитное покрытие, повышающее твердость и ударную вязкость инструмента. Нанопокрытие TiAlN подходит для обработки более жестких материалов, таких как закаленные стали, инструментальные стали и т. д. Не рекомендуется для обработки алюминия. Покрытия, подходящие для цветных и неметаллических материалов Следующие покрытия лучше всего подходят для фрезерных инструментов, используемых для обработки цветных (алюминий, медь, титан и т. Нитрид цирконияПокрытия из нитрида циркония улучшают твердость, стойкость к истиранию и смазывающую способность инструмента. Покрытие образует на поверхности инструмента твердый керамический слой толщиной 2-5 микрон. Повышает производительность резания цветных металлов и широко используется для покрытия резцов, бит и т. д. Подходящие материалы включают сплавы цветных металлов, такие как латунь, медь, бронза и алюминий. Это увеличивает срок службы инструмента до 5 раз по сравнению с инструментами без покрытия. Диборид титанаДиборид титана представляет собой керамику с высокой прочностью и твердостью. Он обеспечивает исключительную стойкость к эрозии при механической обработке и имеет хорошую адгезию к подложке. Покрытие сводит к минимуму накопление материала на режущей кромке, что увеличивает срок службы инструмента. Рекомендуется при работе с алюминиевыми и магниевыми сплавами. Большинство других покрытий реагируют с алюминием во время резки, но диборид титана имеет низкое сродство к алюминию. Алмазные покрытияАлмазные покрытия бывают различных форм и структур. Из-за низкого диапазона рабочих температур он значительно дороже и подходит для специальных применений с цветными металлами. Работает с графитами, керамикой, композитами, карбидами и другими цветными металлами и сплавами, такими как алюминий, медь, латунь и т. д. Структура стандартного держателя фрезерного инструментаДержатель инструмента — это часть станка, которая соединяет инструмент с фрезерным станком. Надежно удерживает инструмент для эффективной передачи силы резания на заготовку с максимальной точностью и учитывает биение и сбалансированность операции фрезерования. Держатель инструмента состоит из трех основных компонентов: Части держателя фрезерного инструментаКонус Метчик представляет собой конусообразную часть держателя инструмента, соединенную со шпинделем. Инструментальная оправка выбирается в зависимости от конструкции шпинделя, так как станок принимает только резцедержатель с метчиком определенного типа. Доступны различные метчики в зависимости от типа крепления, например, конус Морзе, конус NMTB и т. д. ФланецФланец — это захватывающий компонент держателя инструмента. Роботизированные компоненты на обрабатывающих центрах, такие как устройство автоматической смены инструмента (ATC), используют фланец для захвата и перемещения инструмента со шпинделя. Гнездо для цангового патронаЦанга представляет собой сегментированную ленту или втулку, используемую для затягивания вала. Цанга вставляется в карман и затягивается с помощью различных цанговых гаек. Типы держателей фрезерных инструментов

Цанговый патронНабор цанговых патроновЦанговые патроны представляют собой универсальные держатели инструментов, предназначенные для использования различных типов и размеров режущих инструментов. Он использует прорезной воротник, чтобы надежно удерживать их. Они доступны в различных размерах и типах и могут быть изготовлены на заказ для конкретных применений. Эти держатели инструментов предпочтительны для высокоточных чистовых операций. Доступны два типа цанговых патронов: одноугловые и двухугловые. Цанги ER являются примером одноугловой системы с высокой концентричностью и балансом. Двухугловые цанговые системы используются там, где нет достаточного зазора. Это простая конструкция патрона, но ему не хватает концентричности и сцепления, необходимых для высокоскоростных точных операций. Держатель концевой фрезыДержатель концевой фрезыДержатель концевой фрезы используются для удержания фрезерных инструментов при тяжелых операциях механической обработки. У них более высокое усилие захвата, чем у цанговых патронов, и они жестко удерживают инструмент на месте с помощью установочных винтов. Они доступны различной длины и имеют коническую форму с малым диаметром носика, что обеспечивает повышенную жесткость и снижение вибрации. Гидравлический держатель инструментаГидравлический держатель инструмента (Источник: Schunk) Гидравлические держатели инструмента используются в процессах, требующих высокой степени точности. Силы гидравлической жидкости помогают центрировать инструмент с равномерным давлением, что приводит к концентрическому и жесткому удержанию инструмента. Инструмент помещается в держатель, и винт затягивается, что вызывает повышение гидравлического давления. Это увеличение давления заставляет втулку расширяться и удерживать хвостовик инструмента. Гидравлические держатели инструментов очень эффективны, поскольку они обеспечивают высокую производительность съема и идеально подходят для инструментов, требующих высокой точности, таких как сверла, развертки, концевые фрезы и т. д. Фрезерные патроныНабор фрезерных патронов (Источник: Glacern)Фрезерные патроны представляют собой жесткие и точные держатели инструментов с высоким усилием зажима. Они имеют симметричную конструкцию, обеспечивающую высокую точность и хороший баланс. Они предназначены для инструментов определенного размера, а переходные цанги используются для инструментов меньшего диаметра. Они очень универсальны с точки зрения типов инструментов, которые они могут использовать. Имеет прямую цангу, которая обеспечивает равномерное усилие зажима, повышает жесткость и имеет минимальное биение и осевое перемещение. Они также имеют простую систему блокировки, которая фиксирует инструмент на месте с большой силой. Эти свойства делают его пригодным для тяжелого фрезерования на высоких скоростях. Улучшенные свойства удержания инструмента также способствуют увеличению срока службы инструмента и улучшению качества поверхности. Эти держатели предпочтительны для фрезерных инструментов большого диаметра. Держатели с термозажимомДержатель с термозажимомДержатели с термозажимом имеют отверстие меньшего размера для инструмента. Размер отверстия термически расширяется, чтобы соответствовать инструменту на месте. Когда держатель остынет, он равномерно захватит хвостовик инструмента, обеспечивая равномерное зажимное усилие на инструменте. Равномерное распределение силы приводит к высокой концентричности, а сжатие материала обеспечивает высокое усилие захвата. У него значительно более высокое усилие захвата, чем у гидравлических держателей с таким же уровнем биения. Индукционные нагреватели используются для нагрева держателя, что сокращает время смены инструмента. Держатель инструмента требует минимальных принадлежностей, но для эффективной работы вам придется инвестировать в нагревательное и охлаждающее оборудование держателя инструмента. Следовательно, он требует больших первоначальных инвестиций, но преимущества перевешивают затраты, поскольку он может значительно повысить производительность, срок службы инструмента и качество. Как правильно выбрать фрезерный инструмент для вашей работы — Руководство по выбору инструментаВыбор правильного инструмента может во многом способствовать достижению целей проекта. Существует множество факторов и соображений, которые играют важную роль в выборе правильного инструмента. Многое зависит от обрабатываемого материала, формы и формы требуемой заготовки. Чтобы выбрать правильный режущий инструмент, необходимо также учитывать среднюю скорость резания, направление (врезание или подача) и требуемую чистовую обработку. Инвестиции в более прочный режущий инструмент способствуют повышению общего качества проекта, предотвращая при этом поломку и проскальзывание. Кроме того, они минимизируют износ и обеспечивают точную обработку. Фрезерные инструменты с более высоким зазором для стружки обеспечивают более грубую резку, а инструменты с несколькими канавками удаляют меньше материала и лучше подходят для чистовой обработки. Для сбалансированной установки используйте инструменты для грубой обработки в начале, чтобы удалить материал, а затем выполните последний раунд, используя инструмент для окончательной обработки. Учтите, что установка правильной скорости и подачи в зависимости от материала и фрезы необходима для точного фрезерования. Как правило, скорость подачи (IPM) определяется путем умножения скорости в RPM, нагрузки на стружку в дюймах на зуб (IPT) и количества канавок. IPM = об/мин × IPT x Количество канавок IPT, также известная как нагрузка на стружку, представляет собой измерение количества материала, удаляемого фрезой за один оборот режущего инструмента. Правильный выбор держателя инструмента может положительно повлиять на результаты обработки. Он должен обеспечивать необходимое усилие захвата при требуемой скорости, а также иметь оптимальное биение и баланс для работы. Фрезерные инструменты могут стоить от 10 до 1000 долларов или даже больше, если вы ищете необычные варианты. Как правило, регулируемые инструменты, такие как торцевая фреза со сменными вставками, стоят дороже, чем инструменты с вваренными в них вставками. Заключительные мыслиФрезерование — основная операция резки в различных производственных процессах. Достижения в конструкции инструментов, материалов, покрытий и машин значительно повысили производительность резки при снижении затрат. Режущие инструменты с лучшими рабочими характеристиками обычно дороже, но они компенсируют стоимость за счет более высокой скорости резания, качества, точности, более длительного срока службы и т. д. Инвестиции в правильный инструмент более высокого качества и класса приносят дивиденды в долгосрочной перспективе за счет значительного улучшения качества готовой продукции. |

д.

д. Добавление алюминия также приводит к сохранению твердости в горячем состоянии.

Добавление алюминия также приводит к сохранению твердости в горячем состоянии. д.) и неметаллических материалов.

д.) и неметаллических материалов.

д.

д. Они подходят для сверления и легких фрезерных работ на высоких скоростях.

Они подходят для сверления и легких фрезерных работ на высоких скоростях.