Фрезер своими руками видео по дереву: Как сделать фрезерный станок по дереву своими руками: чертежи, видео

сборка самодельного фрезерного станка по металлу

- Задачи фрезерного оборудования

- Самодельный фрезерный станок: вариант №1

- Самодельный фрезерный станок: вариант №2

- Конструкция и принцип действия оборудования

- Процесс сборки фрезерного стола

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол.Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

- Основание

- Детали стойки и держатель шпинделя

- Вертикальная направляющая (салазки резцедержателя токарного станка)

- Вертикальная направляющая (вид сзади)

- Соединение основания со стойкой

- Соединение основания со стойкой (вид сзади)

- Крепим вертикальную направляющую к стойке

- Координатный стол G5757 «Прома» установлен на основании

- Ходовой винт координатного стола

- Площадка для крепления шпинделя (выбрана фрезером)

- Основание со стойкой, направляющей и столиком

- Пара гирь от рычажных весов обеспечила вылет шпинделя

- Тиски

- Крепление двигателя

- Крепление двигателя (вид сбоку)

- Приводной ремень

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

Как собрать своими руками +Видео

Фрезерный стол. Частое явление что для работы с фрезерным станком используют обычные столы. Но они не позволяют надежно зафиксировать фрезер, что грозит неровностью работ. Существует специальный фрезерный стол, который можно изготовить своими руками. На нем будет намного комфортнее и удобнее работать чем на обычном, но чаще всего многие не хотят покупать заводской фрезерный стол.

Но они не позволяют надежно зафиксировать фрезер, что грозит неровностью работ. Существует специальный фрезерный стол, который можно изготовить своими руками. На нем будет намного комфортнее и удобнее работать чем на обычном, но чаще всего многие не хотят покупать заводской фрезерный стол.

Это очень дорого и невыгодно, ведь намного проще сделать его самому. При использовании такого стола с ручным фрезером при работе с деревом, вы можете получить результаты не хуже профессиональных изготовителей.

При помощи стола ручным фрезером можно будет совершать обработку не только дерева, но и ДСП, МДФ-панелей, пластиковых и так далее. А так же совершать декоративные работы, проделывать отверстия, пазы, шлицы, обработка кромок и сделать канавку.

Содержание:

Перед тем, как начать

Для изготовления фрезерного стола своими руками вам не понадобится много денежных средств, но зато с обработкой дерева справится не хуже профессионального.

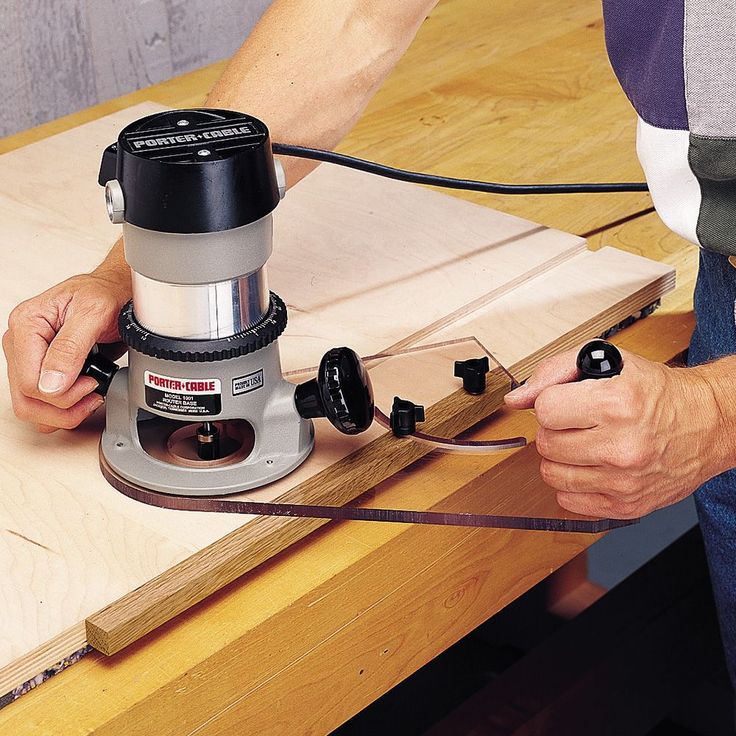

Перед началом работ следует закрепить фрезер на специальном верстаке, это требуется для надежной фиксации инструмента.

Что потребуется для изготовки

- Четыре квадратных бруска,

- Гайки, болты, шайбы, шурупы.

- Домкрат,

- Профиль и Направляющие из металла,

- Обрезки фанеры (по заранее подготовленным меркам),

- Ручной фрезерный станок,

- Пластина из стали 6 мм,

- Напильная направляющая.

Сборка и установка

- Для основной части стола вам понадобятся обрезки из фанеры и квадратные бруски. Из обрезка ДСП будут монтироваться ножки, а из фанеры поперечный упор на них для более прочной фиксации. Сбоку правой стороны следует сделать вырез, там будет располагаться кнопка при нажатии на которую инструмент будет включаться и выключаться.

- Изготавливаем столешницу из материала ДСП. Она должна быть подниматься, для чего следует вмонтировать несколько петли и установить обрез из фанеры для опорной функции.

- Для того чтобы ровно двигался рабочий материал следует установить специальную, упорную каретку с функцией движения. Для того чтобы она могла свободно передвигаться встраиваем в столешницу направляющую.

- Упор, который будет вдоль так же изготавливается из ДСП. Делаем двигающимся для регулировки фрезы. Сверху сверлим перпендикулярно друг другу и крепим фиксаторами к столу. В центре следует вырезать маленькое отверстие для опилок, стружки и прочих отходов.

- Сзади этого упора прикрепляем короб, изготовленный из фанеры. В коробе сверлим отверстие для шланга пылесоса. Он будет выполнять функцию удаления мусора.

- Пластину из стали прикрепляем на одном уровне со столешницей, когда будете прикреплять внимательно проследите чтобы он не выступал за уровень столешницы, иначе при обработке материала он будет за нее цепляться.

- К нижней части пластины прикрепляем фрезер, для этого понадобятся болты. Установка фиксации пластины будет позволять экономить глубину выреза и заменять фрезу без лишних хлопот.

- Изготавливаем лифт фрезерного станка своими руками при помощи домкрата. Он позволит очень точно регулировать высоту фрезы.

- Вместо ручек к фрезеру прикрепляем направляющие. Их нужно соединить с домкратом.

Особенности

Для ручного фрезера рекомендуется использовать верстак который уже имеется. Но для уменьшения вибраций, для большей устойчивости лучше соорудить другую конструкцию. Поверхность на которой будет располагаться фрезер, тоже должна быть очень устойчивой. Ведь именно на нее распределяется основная нагрузка, изготавливается из металлотруб, углов или ДСП.

Под столешницей должно быть свободное место так как там будет находится механизм фрезера. Он прикрепляется при помощи жесткой, металлической пластины. Приступать к работе следует через толщину специальной, установленной пластины.

Острые углы скругляем. И благодаря глубине столешницы, пластина будет с ней на одном уровне. Посередине пластины требуется отверстие для фрезерного станка. Прикрепляем винтами потай.

Начинаем изготавливать раму для основания, для более удобной работы столешница должна выходить на расстояние 10-20 см. Высота каркаса должна быть около 85-90 см, это оптимальная высота соответствует высоте среднего роста человека, для более удобной работы с ручным станком. Для удобства снизу этой конструкторы монтируем регуляторы, для того чтобы можно было настроить нужную вам высоту.

Главное в изготовлении стола являются размеры и габариты установленного станка. То есть это может быть большой агрегат в центре столешницы, либо фрезерный инструмент отдельный.

Изготовление пластины

Толщину для пластины следует взять немного поменьше, чем столешница для усиления резки. Но при всей своей небольшой толщине она должна быть очень крепкой. Лучше всего изготавливать ее из металла. Нормальная толщина 0,6 см. Пластина должна быть в форме прямоугольника с небольшим отверстием посередине соединяющие с фрезерным станком и для крепления. Для более точной установки необходимо сначала расчертить план со всеми параметрами и установить на столе для сравнения.

Но при всей своей небольшой толщине она должна быть очень крепкой. Лучше всего изготавливать ее из металла. Нормальная толщина 0,6 см. Пластина должна быть в форме прямоугольника с небольшим отверстием посередине соединяющие с фрезерным станком и для крепления. Для более точной установки необходимо сначала расчертить план со всеми параметрами и установить на столе для сравнения.

Рейтинг

( Пока оценок нет )

1 12 691.

Олег Сомов/ автор статьи

Опытный строитель с более чем 10 летнем стажем Каркасных и Фахверковых домов из клеенного бруса, делюсь опытом с читателями моего сайта, жмите звездочку и делитесь с друзьями, если было полезно!

Понравилась статья? Поделиться с друзьями:

7 бесплатных чертежей фрезерного стола своими руками, которые вы можете использовать прямо сейчас

К

Стейси Фишер

Стейси Фишер

Стейси Фишер — эксперт по рукоделию, шитью и экономным находкам. Она делится своими знаниями о творениях своими руками, поиске халявы и составлении бюджета. Стейси была гостьей на «Шоу доктора Оз» и была представлена в журнале Woman’s World Magazine. У нее почти два десятилетия опыта написания и редактирования.

Она делится своими знаниями о творениях своими руками, поиске халявы и составлении бюджета. Стейси была гостьей на «Шоу доктора Оз» и была представлена в журнале Woman’s World Magazine. У нее почти два десятилетия опыта написания и редактирования.

Узнайте больше о The Spruce Crafts’ Редакционный процесс

Обновлено 28.03.23

sdigital/Getty ImagesЭти бесплатные чертежи фрезерных столов помогут вам добавить важный компонент в вашу деревообрабатывающую мастерскую или гараж. Независимо от того, хотите ли вы построить настольный или отдельно стоящий фрезерный стол, вы найдете бесплатные планы в списке ниже.

Мало того, что эти фрезерные столы являются довольно быстрым и простым проектом по деревообработке, они также будут стоить вам гораздо меньше денег, чтобы построить фрезерный стол, чем если бы вы пошли в магазин и купили его.

Во всех приведенных ниже бесплатных планах маршрутизатора есть все необходимое для создания маршрутизатора. Есть пошаговые инструкции, схемы, цветные фотографии, видео, комментарии пользователей, списки вырезов, списки материалов и списки расходных материалов.

После того, как вы выбрали бесплатный план фрезерного стола, обязательно ознакомьтесь с другими нашими бесплатными планами деревообработки, чтобы вы могли построить свой собственный верстак, небольшую бесплатную библиотеку, подставку для оленей или стол для пикника.

01 от 07

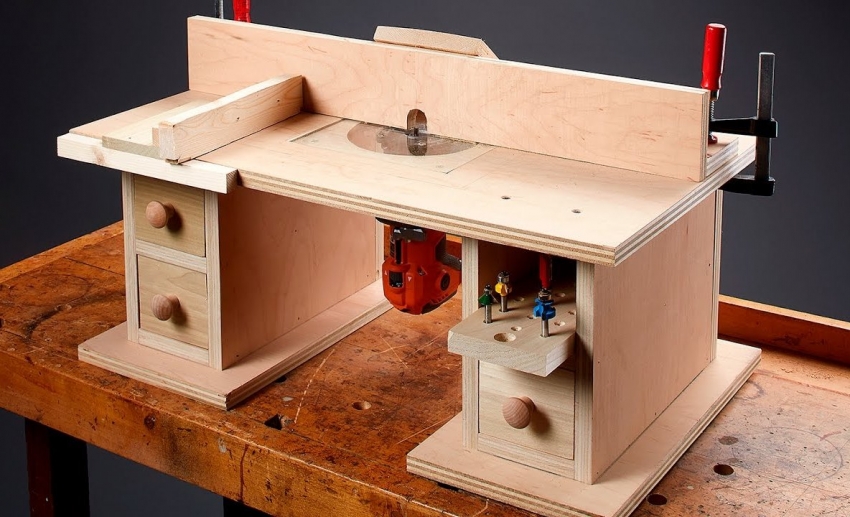

Ана Уайт

Вот бесплатный план стола маршрутизатора от Аны Уайт, который делает великолепный стол маршрутизатора с множеством ящиков для хранения вдоль передней части. Есть даже один ящик для фрез и еще один для хранения всех шнуров, чтобы они не мешали. Сбоку добавлены крючки, чтобы можно было хранить еще больше предметов.

Этот бесплатный план фрезерного стола включает в себя размеры, материалы, список инструментов, список вырезов, общие инструкции, схемы, цветные фотографии и советы от тех, кто использовал этот план.

Это сборка среднего уровня, на сборку которой у вас уйдут выходные или два.

Это сборка среднего уровня, на сборку которой у вас уйдут выходные или два.План фрезерного стола Патрика от Аны Уайт

02 от 07

Популярная Деревообработка

Вот бесплатный план фрезерования от Popular Woodworking, который включает в себя все навороты купленного в магазине фрезерного стола, и его сборка обойдется вам менее чем в 200 долларов. Это намного меньше, чем покупка нового фрезерного стола! Ограждения, крепкая крыша и передняя панель шкафа — вот лишь некоторые из особенностей.

Цветные фотографии, пошаговые инструкции, список раскроя, покомпонентные схемы и схемы раскроя — все это включено в этот бесплатный план фрезерного стола.

Фрезерный стол краснодеревщика от Popular Woodworking

03 от 07

Чистая деревообработка

Вот бесплатный план фрезерного стола от Fine Woodworking. Этот план позволит вам создать таблицу маршрутизаторов, которая имеет все необходимые вам функции, но ее можно легко разбить и сохранить, когда вы ее не используете.

Видео с практическими рекомендациями, письменные инструкции и цветные фотографии помогут вам завершить проект с помощью этого бесплатного плана стола маршрутизатора. Соберите этот маршрутизатор сегодня менее чем за 100 долларов.

Чертеж фрезерного стола Stow-and-Go от Fine Woodworking

04 от 07

Семейный мастер на все руки

Вам понравится собирать этот фрезерный стол своими руками! Здесь нет скосов, только стыковые соединения и шурупы. Это делает проект намного проще. Такие функции, как двойной пылесборник, регулируемое ограждение и много места для хранения, делают этот маршрутизатор лучше остальных.

Несмотря на свое название, этот план стола маршрутизатора от Family Handyman умеренно сложен, но в нем есть множество инструкций и изображений, которые помогут вам в этом. Все необходимые инструменты и материалы перечислены для вас, чтобы вам не пришлось гадать или прикидывать, что вам нужно. Материалы для постройки должны стоить около 200 долларов.

Простой чертеж стола для фрезера своими руками от Family Handyman

05 от 07

Стив Гортон / Getty Images

Планы Боба — отличное место, где можно найти планы, и теперь он создал бесплатный план стола маршрутизатора, который поможет вам выполнить работу. Столешница имеет размеры 22 x 16 дюймов и высоту 14 дюймов. Помимо стандартных функций фрезерного стола, есть ящик для сбора пыли, держатель бит и прорезь для углового упора.

Загрузите этот бесплатный план стола маршрутизатора, и вы получите список материалов, список поставок, схемы, письменные инструкции и шаблоны. После того, как вы закончите сборку основания фрезерного стола, вам нужно заняться ограждением фрезерного стола. Это отличное дополнение к столу, и оно нужно вам, чтобы по-настоящему получить максимальную отдачу от вашего маршрутизатора.

Бесплатный план стола для фрезерного станка по дереву от Bob’s Plans

06 от 07

Скотт Мур

Этот план фрезерного стола от Скотта Мура отличается от других, потому что вы можете получить план в виде файла SketchUp, чтобы улучшить или изменить его по своему желанию, а также просмотреть его в 3D.

Это означает, что вы действительно можете составить план самостоятельно. И у этого стола-маршрутизатора есть много преимуществ, много места для хранения и привлекательная передняя панель, которая действительно выделяет его сама по себе.

Это означает, что вы действительно можете составить план самостоятельно. И у этого стола-маршрутизатора есть много преимуществ, много места для хранения и привлекательная передняя панель, которая действительно выделяет его сама по себе.Даже если у вас нет программы SketchUp, вы можете просмотреть текстовую версию плана по ссылке выше, а также просмотреть несколько изображений по пути, чтобы убедиться, что вы на правильном пути.

Как собрать фрезерный стол от Скотта Мура

07 от 07

Вудархивист

Вы можете получить все это с помощью этого бесплатного тарифного плана маршрутизатора, который позволяет выполнять накладную, горизонтальную или обычную маршрутизацию. Его небольшое пространство поместится в любой рабочей зоне. Этот бесплатный план маршрутизатора включает схемы, инструкции по сборке и цветные фотографии.

План горизонтального фрезерного стола от Woodarchivist

Сборка регулируемых салазок для правки фрезерных станков

В этом видео компания DIY Creators изготавливает самодельный станок для правки салазок для фрезерных станков.

Выравнивание пиломатериалов и эпоксидной смолы может быть сложной задачей без подходящих инструментов. С помощью этого автономного приспособления вы можете настроить его за считанные секунды и начать выравнивание ваших проектов. Регулируемое основание фрезера позволяет выравнивать материалы толщиной от 1/2″.

Вы можете найти больше замечательных проектов и техник от DIY Creators на их веб-сайте.

Рекомендуемые инструменты:

Глен: Как дела, ребята. В этом видео я собираюсь собрать салазки для фрезера, идеально подходящие для выравнивания ваших собственных пиломатериалов. Это автономная единица. Вы можете отрегулировать основание фрезера в трех разных положениях, что означает, что вы можете фрезеровать материалы толщиной от полдюйма до стандартного 4×4. Кроме того, вы можете настроить маршрутизатор отдельно для более точной настройки. После того, как вы зафиксировали этот материал, вы можете фрезеровать его до желаемой толщины. У меня здесь много работы, и большое спасибо моим друзьям из Rocker за спонсорство этого видео. Давай сделаем это.

В этом видео я собираюсь собрать салазки для фрезера, идеально подходящие для выравнивания ваших собственных пиломатериалов. Это автономная единица. Вы можете отрегулировать основание фрезера в трех разных положениях, что означает, что вы можете фрезеровать материалы толщиной от полдюйма до стандартного 4×4. Кроме того, вы можете настроить маршрутизатор отдельно для более точной настройки. После того, как вы зафиксировали этот материал, вы можете фрезеровать его до желаемой толщины. У меня здесь много работы, и большое спасибо моим друзьям из Rocker за спонсорство этого видео. Давай сделаем это.

Первое, что я хочу сделать, это разметить и обрезать лист фанеры до приемлемого размера. Основная часть сделана из фанеры. Хотя вы можете использовать МДФ, чтобы сделать это, я иногда могу быть неуклюжим. Когда вы роняете что-то из МДФ, в большинстве случаев оно повреждается. Теперь я подойду к настольной пиле и обрежу эти части до их окончательного размера.

Я собираюсь начать со сборки рельсов, отложите их в сторону, чтобы я мог работать с другими частями. Я сгибаю фанеру вдвое, поэтому у меня достаточно толщины, чтобы установить гусеницы, которые я хочу установить. Чтобы ускорить это, я выстрелю несколько гвоздей, чтобы мне не пришлось возиться с зажимами, пытаясь направить пули на линию.

Я сгибаю фанеру вдвое, поэтому у меня достаточно толщины, чтобы установить гусеницы, которые я хочу установить. Чтобы ускорить это, я выстрелю несколько гвоздей, чтобы мне не пришлось возиться с зажимами, пытаясь направить пули на линию.

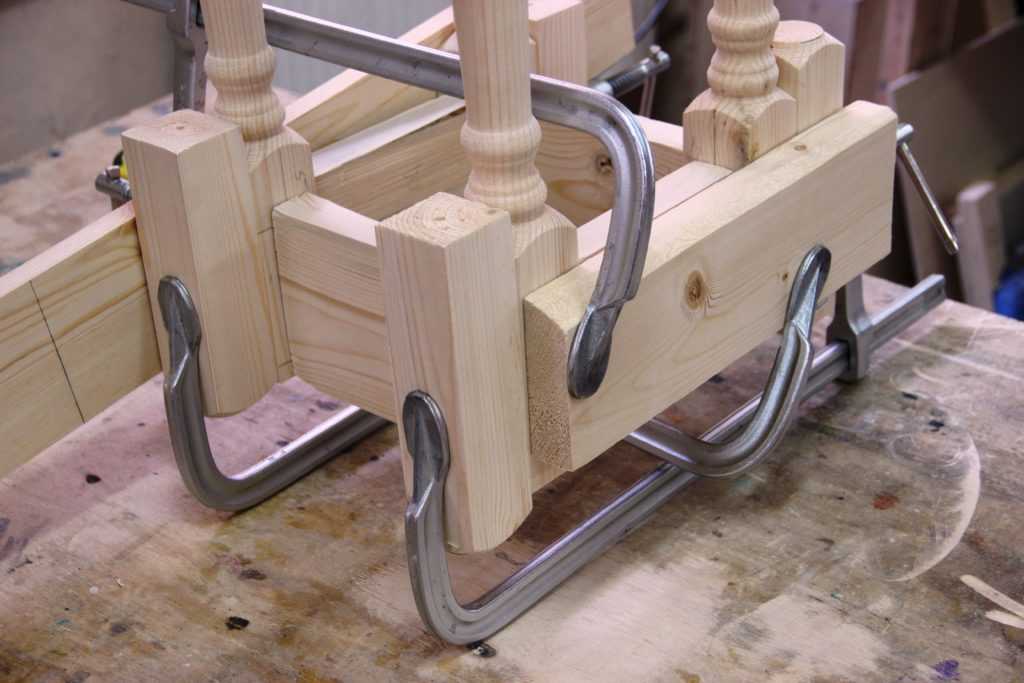

На данный момент у меня собраны две направляющие, и я собираюсь вставить их в зажимы. Это эффективный способ зажать обе детали во время схватывания клея. Я дважды проверил, чтобы убедиться, что между ними нет столярного клея, прежде чем соединить их вместе и поставить зажимы.

Теперь, когда эти детали вырезаны, я приступаю к их склеиванию, которые являются частью узла основания маршрутизатора. Помимо настроек маршрутизатора, я хотел, чтобы его основание имело три разных положения, чтобы вы могли установить высоту маршрутизатора. Я выравниваю стороны рядом друг с другом, затем ставлю контрольные отметки, чтобы знать, где сверлить. Установив контрольные отметки, я просверливаю их дважды. Первое отверстие не проходит насквозь, но оно достаточно широкое и достаточно глубокое, чтобы головка винта находилась ниже поверхности.

Теперь я поменяю сверло для следующего набора отверстий, но это нужно сделать полностью. В рамках регулируемой функции в основании фрезера я просверлю несколько отверстий для резьбовых вставок. Лента на заявке нужна, чтобы убедиться, что я не пройду весь путь. Теперь мне нужно установить вставные гайки. Теперь у вас есть представление о том, как я планирую регулировать высоту основания фрезера. Проверил все отверстия, вроде все нормально. Я отложу это в сторону, пока оставлю в покое, пусть клей схватится.

Теперь я собираюсь немного поработать над днищем саней. Я разместил здесь пару контрольных меток, чтобы знать, где запускать и останавливать маршрутизатор. Я прокладываю слот для Т-образной дорожки, которую хочу использовать. Теперь я настроил это, основываясь на том, как я чувствую, что могу использовать это в будущем. Хотя я использую только одну дорожку и стараюсь максимально использовать макет для этого, это, конечно, не ограничивается этим.

После того, как я проложил два слота, я переместил маршрутизатор, затем я вырезал еще две дорожки перпендикулярно первому набору. На данный момент я закончил маршрутизацию. Мне нужно подровнять круглые концы Т-образных направляющих. Как вы можете видеть здесь, я пошел немного дальше линии на этом. Как только я отшлифую это и удалю следы карандаша, вы не сможете сказать. Поскольку прорези не доходят до края фанеры, если бы я установил Т-образные направляющие и попытался скользить по Т-образному болту, этого бы никогда не произошло. Вместо этого я просверливаю большое отверстие в конце Т-образной направляющей, чтобы можно было вставить Т-образный болт.

На данный момент я закончил маршрутизацию. Мне нужно подровнять круглые концы Т-образных направляющих. Как вы можете видеть здесь, я пошел немного дальше линии на этом. Как только я отшлифую это и удалю следы карандаша, вы не сможете сказать. Поскольку прорези не доходят до края фанеры, если бы я установил Т-образные направляющие и попытался скользить по Т-образному болту, этого бы никогда не произошло. Вместо этого я просверливаю большое отверстие в конце Т-образной направляющей, чтобы можно было вставить Т-образный болт.

Теперь я вырежу Т-образные направляющие на торцовочной пиле и вставлю их в направляющие. Это должно облегчить надевание и соскальзывание. Я беру рельсы и наношу на них столярный клей, чтобы прикрепить дно. Теперь гвоздезабивной пистолет не нужен. Я использую его, поэтому мне не нужно бороться с зажимами. Я могу просто быстро вставить в него анкер, а затем надеть зажимы. Теперь мне нужно проверить, чтобы спинка была пригнана к низу. Если нет, я внесу коррективы, либо сдвину рельсы ближе, либо раздвину их дальше друг от друга.

Мне нужно проложить рельсы, чтобы установить канал С. Канал C будет моей трековой системой. В то же время я рассматриваю это скорее как эксперимент, чтобы понять, что работает, а что нет. Установка С-образного профиля здесь означает, что я не буду изнашивать край фанеры. Я сделал несколько путей, чтобы полностью вывести этот раздел для канала C. Каждый раз, когда я делал проход по первому рельсу, я затем переходил ко второму рельсу и делал такой же проход. Затем я делаю некоторые корректировки на первой рейке и переношу то же самое на вторую рейку.

Делая это таким образом, убедитесь, что у меня есть тот же профиль маршрутизации для второго рельса, что и для первого. Я надеялся, что канал C будет аккуратным, потому что это все, что я хочу сделать с маршрутизатором, остальное останется до шлифовки. Это выглядит довольно хорошо для меня. Это плотное прилегание, небольшое трение в некоторых местах, но, тем не менее, идеальное прилегание. Поскольку гусеницы так плотно прилегают, я добавляю сюда пару маленьких винтов. Сначала я сверлю пилотное отверстие, затем зенкерую его, а затем вкручиваю винты. Возвращаясь к основанию маршрутизатора, пришло время прикрепить оргстекло.

Сначала я сверлю пилотное отверстие, затем зенкерую его, а затем вкручиваю винты. Возвращаясь к основанию маршрутизатора, пришло время прикрепить оргстекло.

В любом случае, я собираюсь настроить его так, чтобы я знал, что он перпендикулярен длинному краю моей фанеры, и удалить мой заводской край или столько, сколько мне нужно, чтобы мой кусок выглядел чистым по периметру. То, где вы разместите линейку, будет связано с вашей циркулярной пилой. Для меня лезвие примерно в 3-1 / 2 дюймах от края базовой пластины. После того, как я сделаю этот первый разрез, я собираюсь измерить расстояние от моей направляющей края, которую я установил, до того места, где произошел фактический разрез.

Я отмечаю шесть монтажных отверстий, затем просверливаю отверстия так, чтобы головки винтов располагались ниже поверхности. Теперь я переношу отверстия на другие детали. Затем я использую эти метки, чтобы сделать шланг достаточно большим для резьбовых вставок. Из-за того, что я сверлил большую часть этого от руки, пара отверстий была не на одной линии. Чтобы преодолеть это, я взял дюбель, обрезал его, вставил в отверстие, а затем снова просверлил отверстие. Просто добавьте немного столярного клея на дюбель, когда будете затыкать отверстие, и все готово. Чтобы не перетянуть их, я рекомендую использовать отвертку. Для изготовления направляющей я использую стальные трубы.

Чтобы преодолеть это, я взял дюбель, обрезал его, вставил в отверстие, а затем снова просверлил отверстие. Просто добавьте немного столярного клея на дюбель, когда будете затыкать отверстие, и все готово. Чтобы не перетянуть их, я рекомендую использовать отвертку. Для изготовления направляющей я использую стальные трубы.

Изначально я планировал сварить это, но решил попробовать это с помощью кронштейнов и самодельного подхода, чтобы посмотреть, что из этого получится. Угловые скобы могут быть лучшим способом собрать эту раму, но когда я смотрел на нее, я чувствовал, что основание маршрутизатора будет мешать ей. Вместо этого я пытаюсь чинить пластины вместе с саморезами. Теперь я удостоверюсь, что рама ровная, прежде чем вкручивать следующий саморез. Здесь у меня есть рама целиком, а чуть ниже, в гусеницах, еще один набор трубок. Трубки будут прикреплены к нижней части рамы и закреплены снизу. Мне нужно просверлить несколько сквозных отверстий, чтобы я мог прикрепить его к раме.

Теперь я переверну раму и прикреплю трубки к нижней части рамы. Опять же, здесь я использую саморезы. Они вырезают свои собственные отверстия, когда я вкручиваю шурупы. Хорошо, так что этот ход довольно хорош, но я должен добавить еще одну деталь. Нижняя часть основания маршрутизатора изготовлена из плексигласа, что позволяет видеть сквозь него во время работы. Без третьей стороны это может прогнуться, но я прослежу, чтобы этого не произошло. Чтобы убедиться, что это не просто кусок дерева, я решил прорезать в нем пару отверстий, а затем сделать одно длинное отверстие. Это позволяет вам видеть насквозь, а также делает его немного стильным.

Закончив эту часть, я перенесу отверстия от фрезера на новое основание. После сверления отверстий я проверяю, чтобы головки шурупов находились ниже поверхности. Я снова собрал основание маршрутизатора, а затем добавил третью сторону. Финальную часть не клеил. Я чувствовал, что пары гвоздей должно быть достаточно для этого. Если мне нужно будет сломать это в будущем, это возможно. Теперь я подключаю фиксированную базу маршрутизатора к выдвижной базе маршрутизатора.

Теперь я подключаю фиксированную базу маршрутизатора к выдвижной базе маршрутизатора.

Как есть, двигается очень хорошо, я им очень доволен. Единственное, что, как мне кажется, может быть проблемой в будущем, это, возможно, смещение кадра. Чтобы исправить это, добавьте угловые скобки внутри или воздушные скобки в верхней части рамы. Как я уже упоминал ранее, я планировал сварить раму, и я все еще собираюсь это сделать, но я хотел показать это с помощью скоб на случай, если у вас нет доступа к сварщику. Я сделаю видео об обновлении, потому что вижу некоторый потенциал для будущих дополнений, и я думаю, что это будет круто.

Позвольте мне кратко рассказать вам об этом. Вся эта установка автономна, поэтому все в ней помещается в кадр. Это действительно хороший размер для путешествий, или вы можете спрятать его где-нибудь в углу. Самое приятное в этом то, что вы можете настроить его буквально за считанные секунды, подключить к нему свой маршрутизатор, и вы готовы к работе. Вы можете просверлить отверстия для установки торцевого фрезера или полноразмерного фрезера.

Вы можете держать основание в самом нижнем положении, чтобы сгладить материалы толщиной до полдюйма. Пока я показываю кусок фанеры в три четверти дюйма, я бы не опускался намного ниже этого. Кроме того, у вас все еще есть свои настройки на базе маршрутизатора. Допустим, вы хотите, чтобы материал был немного толще, тогда вы опустите боковые направляющие, чтобы поднять основание фрезера.

Если вам этого недостаточно, вы можете отрегулировать направляющие до самых нижних отверстий. Это даст вам достаточную высоту для фрезерования материалов толщиной до 4×4. Три отверстия открывают множество возможностей. Я использую пару прижимных зажимов и несколько угловых скоб, чтобы удерживать эту деталь. Следующее, что я хочу сделать, это немного настроить свой маршрут и убедиться, что я не столкнусь с каким-либо удерживающим оборудованием.

Мне нужно подумать о низкопрофильном оборудовании, особенно когда я работаю с более тонкими материалами, но это в другой раз. Если у вас есть предложения, вы можете сообщить мне об этом в комментариях. Итак, вот она, первая официальная стрижка на этой джиге. Первое, что я заметил, я считаю, что снимаю слишком много материала, но я все еще собираюсь справиться с этим. Я говорю это, потому что чувствую сопротивление на фрезе. Кроме того, у меня настроен маршрутизатор на низкие обороты. Я отрегулирую это через секунду.

Итак, вот она, первая официальная стрижка на этой джиге. Первое, что я заметил, я считаю, что снимаю слишком много материала, но я все еще собираюсь справиться с этим. Я говорю это, потому что чувствую сопротивление на фрезе. Кроме того, у меня настроен маршрутизатор на низкие обороты. Я отрегулирую это через секунду.

Если я правильно помню, это дерево — стручок обезьяны. Я вижу на нем некоторые линии от маршрутизатора, но в остальном он выглядит довольно гладким. Я просто собираюсь пройти через это прямо сейчас и снять весь верхний слой. Ну, из того, что я узнал здесь, следующее, что мне нужно изучить, это добавить к этому сбор пыли. Судя по площади, это довольно ровная поверхность. Странно то, что я вижу линии, созданные фрезой, но не чувствую их. Бита, которую я заказал, не пришла вовремя, поэтому я просто использовал ту, которая уже была у меня под рукой. Я отшлифую это, чтобы удалить линии.

После того, как я его отшлифовал, он выглядит неплохо. Эта часть поверхности была намного ниже, чем при первом проходе, который я сделал фрезером.