Фрезерный станок своими руками видео: Самодельный фрезерный станок по металлу – инструкция по сборке + Видео

Фрезерный станок с ЧПУ своими руками: чертежи, видео, фото

- Инструкция по сборке самодельного фрезерного станка с ЧПУ

- Подготовительные работы

- Чертежи фрезерного станка с ЧПУ

- Приступаем к сборке оборудования

- Шаговые двигатели

- Электронная начинка оборудования

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

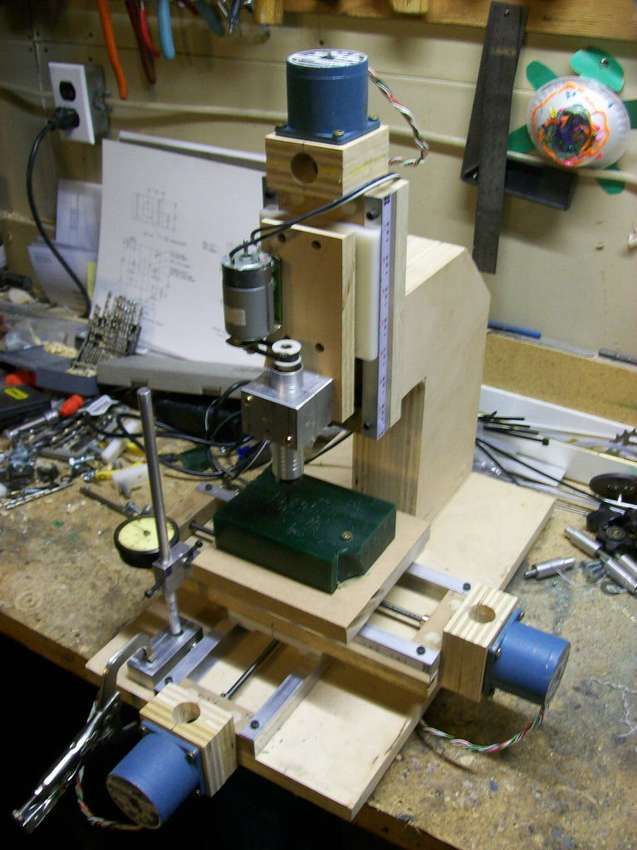

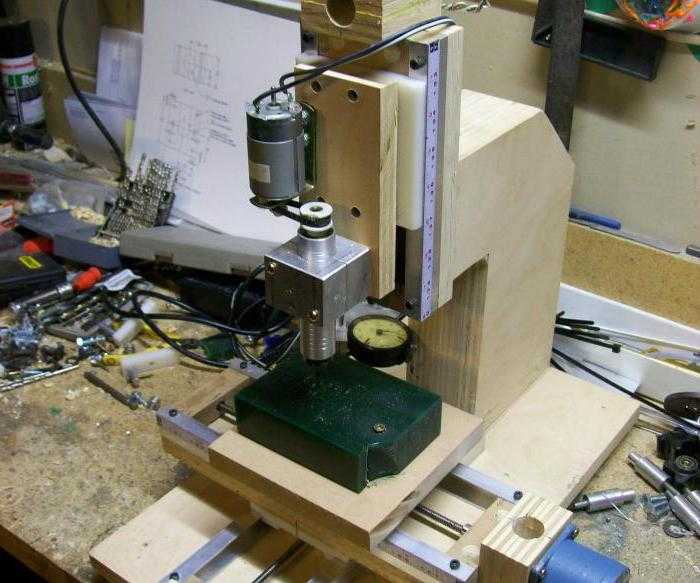

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

- «Выкройки» деталей станка (уменьшенный вид)

- Начало сборки станка

- Промежуточный этап

- Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

самодельный сверлильно-фрезерный по металлу и дереву

На фрезерных станках любители мастерить и специалисты, изготавливают различные детали из металла и дерева. Они делают запчасти и художественные панели. Для работы лучше всего изготовить фрезерный станок своими руками. Конструкций небольшого по мощности оборудования много.

Содержание:

- 1 Основные разновидности самодельных агрегатов по дереву

- 1.

1 Переделка сверлильного станка в фрезерный, видео

1 Переделка сверлильного станка в фрезерный, видео

- 1.

- 2 Как изготовить вертикально-фрезерный самодельный агрегат по дереву?

- 2.1 Конструктивная схема

- 2.2 Плита и подвес привода

- 2.3 Упор и пылеулавливатель

- 2.4 Пылесборник

- 2.5 Гребенка

- 3 Самодельный сверлильно-фрезерный станок по металлу, видео

- 3.1 Выбор двигателя и силового привода

- 3.2 Обеспечение безопасности

- 4 Особенности изготовления копировальной машины в домашней мастерской

- 4.1 Головка

- 4.2 2D

- 4.3 3D

- 5 Как сделать станок по металлу?

- 5.1 Вариант №1

- 5.2 Вариант №2

- 6 Дополнительные чертежи с размерами

- 7 Оригинальные фрезерные станки своими руками

Основные разновидности самодельных агрегатов по дереву

Фрезерные станки характеризуются несколькими параметрами. Основные из них при выборе модели для работы: мощность и размер стола. Оборудование условно делится на виды по объему производимых изделий:

- профессиональные, устанавливаются в цехах массового выпуска изделий;

- бытовые напольные для небольших производств и домашних мастерских;

- настольное оборудование.

Станки управляются механически, вручную и работают по заданной программе.

По количеству операций различают модели:

- стандартные;

- универсальные;

- копировальные;

- граверные;

- узкоспециализированные;

- с числовым управлением.

По конструкции и видам выполняемых работ фрезерные станки по дереву изготавливают самостоятельно:

- горизонтальный;

- вертикальный;

- 2D – плоскокопировальный;

- 3D – объемнокопировальный;

- С ЧПУ.

На плоскопировальный станок можно установить пантограф, который будет изменять размер детали относительно образца в заданное количество раз.

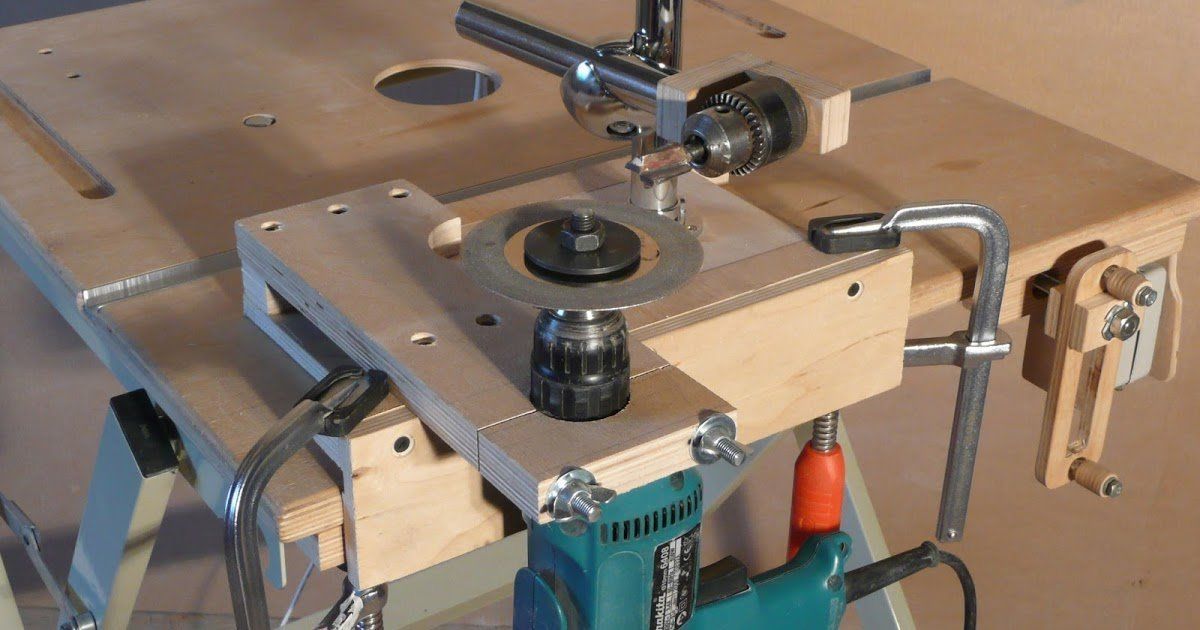

Переделка сверлильного станка в фрезерный, видео

Как изготовить вертикально-фрезерный самодельный агрегат по дереву?

Детали мебели, беседки, плинтуса, другие элементы интерьера удобнее делать на вертикально-фрезерном станке. Его конструкция отличается простотой изготовления в домашних условиях и жесткостью.

Его конструкция отличается простотой изготовления в домашних условиях и жесткостью.

Читайте также: обзор сверлильно-фрезерных станков по металлу с ЧПУ

Конструктивная схема

Станок представляет собой стол с фрезером, закрепленным под столешницей на подвесе. Все механизмы спрятаны внизу и не мешают работе. Над плоскостью стола выступает только фреза. Высота шпинделя и цанги выставляется с помощью лифта.

Упорная линейка ограничивает движение детали по столу и направляет ее относительно фрезы. Гребенки прижимают заготовку к столу. Сзади на упоре установлен патрубок для пылесборника. Размер стола, может быть любой, он должен обеспечивать устойчивое положение детали и не занимать лишнее место.

Важно!

Для фрезеровки по копиру на шпиндель одевается копировальное кольцо, сверху устанавливается фреза и выставляется по высоте. Шаблон находится снизу, заготовка сверху. Они скрепляются и движутся вместе. Упорная линейка убирается.

Плита и подвес привода

Крепление фрезера или электромотора со шпиндельной головкой снизу непосредственно к крышке стола, сложная процедура. От вибрации винты будут выкручиваться. Непосредственно возле фрезы стирание поверхности больше и придется менять всю столешницу.

Из силумина, алюминия или оргстекла делается подвес – вставная фрезеровальная пластина.

- Вырезать пластину прямоугольной формы. Она должна в 1,5-1,8 раза превышать по размерам диаметр корпуса фрезерного узла. Снять острые кромки, скруглить углы.

- Сделать отверстия для крепления фрезера. Сверху сделать углубления под головки винтов. По центру расточить отверстие под шпиндель.

- С каждой стороны на расстоянии 8 мм от края сделать отверстия и нарезать резьбу М6 под регулировочные винты. По углам для крепления к столешнице.

- Обвести контур пластины и отверстия на столешнице.

- Используя центр шпинделя как ось, сделать круглое отверстие на 1- мм больше корпуса шпиндельного узла.

Он должен свободно проходить в него.

Он должен свободно проходить в него. - Сделать занижение в оставшемся обведенном контуре на толщину пластины.

- Подвес с фрезером опустить в отверстие и закрепить пластину на столешнице.

Перед тем, как затянуть крепежные болты, фрезерную пластину следует выставить регулировочными винтами по плоскости крышки стола.

Упор и пылеулавливатель

Патрубок пылеулавливателя устанавливается на продольном упоре, по центру. Для этого с многослойной фанеры толщиной 18 мм вырезается основание и сам упор.

- По центру обеих деталей вырезается полукруглое отверстие.

- Детали соединяются под прямым углом.

- Сзади крепится патрубок.

Упор устанавливается на свое место. Для ступенчатого перемещения по краям столешницы сверлятся отверстия или устанавливаются струбцины, чтобы переставлять направляющую на любой размер.

Важно!

Центр выборки в упоре и основании должен быть точно напротив оси вращения фрезы.

Пылесборник

Собирать стружку и пыль можно бытовым пылесосом. Но объема его мешка хватит на несколько минут работы оборудования. Необходимо изготовить пылесборник. Для этого использовать пластиковую емкость или старый молочный бидон.

- На крышке подметить 2 отверстия. Одно из них должно соответствовать диаметру шланга от пылесоса, второе отводной трубке.

- Подключить шланг к выводному отверстию компрессора или пылесоса. Второй конец опустить в крышку пылесборника.

- Срезать торец отводной трубки под углом и согнуть ее. Вставить в крышку.

Пылесос будет собирать стружку, пыль и отправлять их в емкость. По трубке лишний воздух будет выходить наружу.

Важно!

Чтобы мелкая пыль не вылетала наружу, в трубку можно вставить сменный фильтр из губки.

Гребенка

Гребенка прижимает деталь во время движения и гасит вертикальную вибрацию. Делается она из дерева твердых пород, пластика. Пластина длиной 205 мм и шириной 45 мм вырезается вдоль волокна древесины.

- Скруглить на радиус задний торец заготовки.

- В центре закругления просверлить отверстие под крепеж.

- Сделать в оси гребенки узкий продольный паз длиной 50–55 мм и шириной 7 мм.

- Под углом 30⁰ срезать второй торец.

- На длину 67 мм нарезать дисковой пилой 1 мм пазы. Должно образоваться 10 полосок – прижимов.

Зачистить все заусенцы, острые кромки и сколы. Пропитать деталь олифой для прочности или акриловой грунтовкой.

Важно!

Прорези должны быть одинаковой длины и заканчиваться под углом, как торец детали. Первый зуб гребня укоротить на 3 мм.

Выбор двигателя и силового привода

Для самодельного фрезерного станка по дереву подойдет асинхронный двигатель мощностью 5–7,5 кВт, если на нем будут изготавливаться детали мебели, беседок, плинтуса. Привод устанавливается под столешницей, и соединяется с валом шпиндельного узла ременной передачей. Необходимо обеспечить охлаждения электродвигателя. В месте его установки убирается задняя стенка, делаются отверстия снизу, для свободной циркуляции воздуха. Если на нем нет крыльчатки вентилятора, надо установить.

Привод устанавливается под столешницей, и соединяется с валом шпиндельного узла ременной передачей. Необходимо обеспечить охлаждения электродвигателя. В месте его установки убирается задняя стенка, делаются отверстия снизу, для свободной циркуляции воздуха. Если на нем нет крыльчатки вентилятора, надо установить.

Справка! Для домашнего станка хорошо подходит мотор со старой стиральной машины по мощности. Частоту оборотов можно изменить разными по диаметру шкивами на валах электродвигателя и шпиндельного узла.

Обеспечение безопасности

Кабеля и шланги не должны находиться в передней части станка. Они отводятся назад. Продольный упор должен наполовину закрывать фрезу. Кнопка остановки двигателя, отключения его от питания, располагается удобно, под рукой.

Особенности изготовления копировальной машины в домашней мастерской

У копировально-фрезерных станков верхнее расположение шпиндельной головки. Стол неподвижный, большой. Он вмещает исходную деталь и обрабатываемую заготовку. Привод станка имеет свой двигатель по каждой оси в горизонтальном перемещении. Основная отличительная особенность оборудования – наличие копировальной головки, которая считывает информацию с исходной детали и управляет инструментом.

Привод станка имеет свой двигатель по каждой оси в горизонтальном перемещении. Основная отличительная особенность оборудования – наличие копировальной головки, которая считывает информацию с исходной детали и управляет инструментом.

Головка

Копировальная головка устанавливается на каретке шпиндельного узла и жестко с ней связывается. При перемещении в горизонтальном направлении копир скользит по образцу и поднимает, и опускает инструмент.

2D

Для получения объемного изображения делается стол в 2 раза шире исходной заготовки. На него укладывается образец и рядом обрабатываемая деталь. Запускается продольное движение консоли с поперечным перемещением.

3D

Получить объемную 3D деталь, возможно при синхронном вращении деталей. Для этого вместо плоского стола делается рама. На ней устанавливаются вращающиеся центра. Сзади на вал с шаблоном подключается двигатель. В передней части одевают одинаковые звездочки и цепь, обеспечивая одновременное вращение образца и заготовки.

В передней части одевают одинаковые звездочки и цепь, обеспечивая одновременное вращение образца и заготовки.

Как сделать станок по металлу?

При фрезеровке металла возникают большие напряжения и вибрация. Деревянная станина их не выдержит. Необходимо использовать чугунную плиту и металлопрофиль из низкоуглеродистой стали.

Вариант №1

Станок состоит:

- основание;

- стойка;

- салазки с направляющими поперечного перемещения;

- рабочий стол, передвигающийся в продольном направлении;

- шпиндельная головка;

- стойка с вертикальными направляющими;

- электродвигатель.

Чугунное основание выравнивается по плоскости. В нем прорезается поперечный паз «ласточкин хвост». В задней части крепится стойка под каретку шпинделя. Салазки заводятся в продольный паз. Они перемещаются в поперечном направлении за счет вращения винта. Подойдут готовые с токарного станка.

Сверху устанавливается стол. Он перемещается по фигурным направляющим салазок. Вертикально инструмент движется вместе с кареткой по направляющим стойки. На массивной плите впереди устанавливается шпиндельная головка, сбоку крепится двигатель. Оба узла соединены ременной передачей.

Вертикально инструмент движется вместе с кареткой по направляющим стойки. На массивной плите впереди устанавливается шпиндельная головка, сбоку крепится двигатель. Оба узла соединены ременной передачей.

Вариант №2

Используя в качестве фрезерной головки электродрель, можно создать простую и легкую модель вертикально-фрезерного станка.

- Сделать основание в виде рамки из профильной трубы.

- На нем поместить салазки с винтом для продольного перемещения.

- Сверху устанавливается резцедержка с токарного станка с поперечным винтом и тиски.

- К основанию прикреплены 2 стойки. Они для жесткости соединены 3 поперечинами. Нижняя у основания. 2 верхние служат опорой для каретки шпинделя.

Дополнительные чертежи с размерами

Сделать самостоятельно фрезерный станок, значит изготовить оборудование, отвечающее вкусам хозяина, обеспечивающим именно его потребности. Начинать следует с построения, с выбора модели и построения чертежа. Размеры можно рассчитать самостоятельно или взять подходящие чужие и доделать. В процессе работы использовать остатки материалов и детали с вышедшего из строя оборудования.

Начинать следует с построения, с выбора модели и построения чертежа. Размеры можно рассчитать самостоятельно или взять подходящие чужие и доделать. В процессе работы использовать остатки материалов и детали с вышедшего из строя оборудования.

Самодельный фрезерный станок по дереву для домашней мастерской: видео и фото

Перейти к содержимому

Содержание: [скрыть]

- Фрезер из дрели

- Стационарный станок

Сделать фрезерный станок для домашней мастерской просто. Нужно лишь учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины из-за положения деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому изготавливают самодельные фрезеры из разных режущих электрических инструментов.

Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому изготавливают самодельные фрезеры из разных режущих электрических инструментов.

Это самый простой фрезерный станок по дереву, который можно собрать своими руками. В любом строительном магазине есть фрезы, изготовленные по типу обычного сверла: в их конструкции присутствует хвостовик, точно подходящий под размеры внутреннего диаметра.

Но работая с таким ручным фрезером, нужно прочно закреплять заготовку. Она не должна двигаться, колебаться. Чаще всего заготовку закрепляют струбцинами. Чем больше струбцин используется, тем крепче закрепляется заготовка. Иногда используют и обычные тиски. Их применяют при необходимости проводить обработку торца.

Проблема применения самодельного фрезера из дрели — сложность поддерживания требуемого размера обработки. Малейшая дрожь в руках сведет на нет все усилия.

Необходимо сделать для фрезерного станка из дрели приспособления, которые будут удерживать электрический инструмент в определенном положении.

Если требуется сделать паз в деревянной заготовке:

- Выбирается и устанавливается фреза, по внешнему виду похожая на сверло. Особенность — рабочие кромки расположены в передней части (как и у сверла) и продольном положении.

- Заготовка хорошо зажимается.

- На дрель крепятся зажимы, прикрепленные к ограничителю из ДСП, фанеры или доски. Упирая ограничитель в заготовку, можно двигать самодельный фрезер по линии, определять положение будущего паза.

На фото показана дрель с деревянным ограничителем.

Стационарный станок

Что потребуется для изготовления:

- Фреза — дрель, болгарка, несколько приспособлений в виде небольшого электрического двигателя и шпинделя для станка по дереву.

- Столешница.

- Станина. Должна быть прочной и надежной: это несущая часть станка, на которой будет крепиться столешница и фреза.

Самый сложный вариант — изготовление станка из отдельного электрического двигателя и шпинделя. Сделать оборудование из готовых электрических инструментов проще.

Сделать оборудование из готовых электрических инструментов проще.

Фрезерный станок производит обработку в вертикальной или горизонтальной плоскости, от выбора способа обработки зависит положение установки рабочего органа.

Фреза самодельного станка из болгарки расположена вертикально, обработка производится в горизонтальной плоскости.

Станина может быть любой конструкции (чертежи необязательны). Лучше сделать ее в виде рамы из металлических уголков. На нее болтами прикрепить лист ДСП. Затем:

- Определить место, откуда будет выходить рабочий вал.

- Сделать отверстие, диаметром больше диаметра вала.

- Прикрепить болгарку двумя хомутами, которые приделать к столешнице винтами и гайками.

Головку винтов располагают со стороны поверхности столешницы, где будет двигаться заготовка. Гайки крепления — со стороны болгарки. Головки винтов устанавливают заподлицо.

Для самодельного станка необходимы фрезы, напоминающие по посадке на вал отрезные диски. В них нет пазов под шпонки. Они, так же как и диски, крепятся к болгарке зажимной гайкой. Если есть необходимость использовать фрезы шпоночного типа, тогда делают переходник:

В них нет пазов под шпонки. Они, так же как и диски, крепятся к болгарке зажимной гайкой. Если есть необходимость использовать фрезы шпоночного типа, тогда делают переходник:

- Один его конец имеет резьбовое соединение. Этой стороной он накручивается на вал болгарки по месту посадки зажимной гайки.

- Второй конец изготавливается под посадку фрезы на шпонку. Обычно для крепления используются болт и шайба (они прижимают рабочий инструмент к переходнику), поэтому с торца делается резьбовое отверстие под диаметр используемого болта.

По столешнице устанавливаются направляющие, по которым будет двигаться заготовка. Чаще всего применяют куски фанеры и ДСП: с их помощью можно создать направляющие различной конфигурации, что позволяет вести фрезерование заготовки в разных направлениях. Направляющие — съемные изделия, прикрепляющиеся к станине саморезами.

С помощью стационарного фрезера определяют точность производимых процессов независимо от количества оборотов. Качество получаемых конструкций выше, чем при использовании ручного инструмента. Хотя последний проще сделать самостоятельно.

Качество получаемых конструкций выше, чем при использовании ручного инструмента. Хотя последний проще сделать самостоятельно.

Похожая запись

You missed

Adblock

detector

видео CENTROID CNC. Видео каталог.

CENTROID CNC Видео. Видео каталог.Меню JavaScript, Меню DHTML Работает на Milonic

| Удобные в использовании элементы управления ЧПУ, профессиональное обслуживание «под ключ» для фрезерных станков, токарных станков, фрезерных станков, плазменных, лазерных станков и специального оборудования Комплекты ЧПУ профессионального уровня «сделай сам» | Форум поддержки сообщества ЧПУ | Поиск на нашем сайте | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Видео ЧПУ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Запросить цену | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КАК СОЗДАТЬ СТАНОК С ЧПУ (для любителя)

КАК СОБИРАТЬ СТАНОК С ЧПУ (любителю) — советы и практические советы

Изначально фрезерный станок с ЧПУ представлял собой инструмент, предлагающий множество различных возможностей фрезерования. С помощью станка с ЧПУ мы можем работать с различными материалами, такими как пенопласт, полистирол, пластик, дерево, алюминий и даже сталь. Польская группа энтузиастов DIY продолжает расти (что нас очень радует) и в результате мы решили создать серию руководств, в которых опишем процесс сборки простого 3-х осевого фрезерного станка с ЧПУ. Станок, который станет идеальным началом вашего приключения с ЧПУ.

Польская группа энтузиастов DIY продолжает расти (что нас очень радует) и в результате мы решили создать серию руководств, в которых опишем процесс сборки простого 3-х осевого фрезерного станка с ЧПУ. Станок, который станет идеальным началом вашего приключения с ЧПУ.

Как собрать самодельный фрезерный станок с ЧПУ на базе системы V-SLOT OpenBuilds.

В наших руководствах мы сосредоточимся на создании станка с ЧПУ, в котором используются системные компоненты OpenBuilds V-SLOT. Мы будем использовать фрезерный проект C-BEAM. Наша конструкция будет состоять из алюминиевых профилей V-SLOT 2060 и C-BEAM, пластин и роликов V-SLOT, совместимых с V-образными профилями.

ВНИМАНИЕ! ВЛОГ ЕЩЕ СОЗДАЕТСЯ, ПОТОМУ К СТАТЬЕ БУДУТ ПРИЛОЖЕНЫ ГРАФИКА И ДРУГИЕ МАТЕРИАЛЫ, КОТОРЫЕ БУДУТ ПОЛЕЗНЫ В ПРОЦЕССЕ СТРОИТЕЛЬСТВА

Фрезерный станок C-BEAM в двух словах

В начале несколько слов о возможностях фрезерного станка C-BEAM. Как мы упоминали ранее, модель фрезерного станка с ЧПУ C-BEAM представляет собой интересную конструкцию, которая идеально подходит в качестве первого станка с ЧПУ для многих людей. Фрезерный станок с ЧПУ C-BEAM позволяет изучить основы конструкции станков с ЧПУ и процесс фрезерования. Эта модель в большей части состоит из алюминиевых компонентов, благодаря чему мы можем получить хорошую, прочную и стабильную конструкцию, которую можно улучшить в будущем. В устройстве используются шаговые двигатели NEMA 23, перемещение по осям X/Y/Z возможно благодаря использованию пропеллеров ACME 8 мм. Вся система может управляться контроллером BlackBox или электронными устройствами на базе Arduino. Рабочее поле в плоскости X/Y 350х280мм. Возможность обработки материалов толщиной примерно 35 мм позволяет работать со многими материалами, создавать множество проектов и при этом вся конструкция не очень велика.

Фрезерный станок с ЧПУ C-BEAM позволяет изучить основы конструкции станков с ЧПУ и процесс фрезерования. Эта модель в большей части состоит из алюминиевых компонентов, благодаря чему мы можем получить хорошую, прочную и стабильную конструкцию, которую можно улучшить в будущем. В устройстве используются шаговые двигатели NEMA 23, перемещение по осям X/Y/Z возможно благодаря использованию пропеллеров ACME 8 мм. Вся система может управляться контроллером BlackBox или электронными устройствами на базе Arduino. Рабочее поле в плоскости X/Y 350х280мм. Возможность обработки материалов толщиной примерно 35 мм позволяет работать со многими материалами, создавать множество проектов и при этом вся конструкция не очень велика.

Фрезерный станок отлично подойдет для обработки пенопласта, пластика, электронных плат, печатных плат. Подходит также для работы с МДФ, мягкой и твердой древесиной и даже позволяет легко работать с алюминием!

Для кого предназначен фрезерный станок C-BEAM?

Фрезерный станок C-BEAM подойдет любителям, любителям «сделай сам», предпринимателям, художникам или ученым. Многие люди задаются вопросом, как построить фрезерный станок с ЧПУ или как построить фрезерный станок по дереву. Еще одно распространенное сомнение заключается в том, какой фрезерный станок выбрать для учебных целей. Модель фрезерного станка C-BEAM предназначена для энтузиастов DIY, любителей, людей, которые хотели бы узнать об эксплуатации и конструкции станков с ЧПУ. Идеально подходит в качестве фрезерного станка для изучения всего процесса фрезерования, что делает его хорошим выбором для использования в университетах.

Многие люди задаются вопросом, как построить фрезерный станок с ЧПУ или как построить фрезерный станок по дереву. Еще одно распространенное сомнение заключается в том, какой фрезерный станок выбрать для учебных целей. Модель фрезерного станка C-BEAM предназначена для энтузиастов DIY, любителей, людей, которые хотели бы узнать об эксплуатации и конструкции станков с ЧПУ. Идеально подходит в качестве фрезерного станка для изучения всего процесса фрезерования, что делает его хорошим выбором для использования в университетах.

Однако этот фрезерный станок с ЧПУ не следует рассматривать только как образовательный станок.

Фрезерный станок C-BEAM уже нашел множество применений на малых, средних и крупных предприятиях. Это идеальная поддержка для компаний, которые предоставляют различные прототипы моделей, а также для компаний, которые производят небольшие серии деталей или создают свои собственные (часто уникальные) продукты.

Эта модель также очень популярна среди людей, которые задаются вопросом, какой фрезерный станок купить для дома и ищут «настольный» фрезерный станок или иначе — фрезерный станок для стола.

Итак, если вы ищете небольшой фрезерный станок с ЧПУ или руководство, которое ответит на все ваши вопросы, такие как «как построить фрезерный станок с ЧПУ или как начать фрезерование различных материалов», мы можем пройти все этапы строительства вместе!

Мы создадим фрезерный станок на основе системы V-SLOT. По этой причине мы составили для вас список деталей, которые вам понадобятся.

НАЖМИТЕ НА ССЫЛКУ: СПИСОК ЧАСТЕЙ

Помимо компонентов, необходимых для сборки фрезерного станка с ЧПУ, вам потребуются основные инструменты для мастерских.

Вам могут понадобиться такие инструменты, как:

- Нож для обоев

- Ножницы

- Отвертка / набор отверток

- Шестигранные ключи

- Отвертка

- Метчик

- Торцевой ключ (8)

- Паяльник (с оловом и т. д.)

- Прутковый зажим0

Десяток или около того часов терпения и (вероятно) больший стол.

К этой статье мы подготовили для вас видеоматериалы, опубликованные на нашем YouTube-канале. Материал, где можно посмотреть весь процесс строительства и познакомиться с ним. К сожалению, мы не профессиональные кинорежиссеры и иногда (в монтажной части) оказывается, что мы видим, сколько этапов и деталей представлено в видеоматериале не так хорошо, как хотелось бы. Поэтому просим вас понять, если в фильме иногда не все показано так, как вы того хотите, или представлены не все желаемые этапы. Мы стараемся улучшать качество представленного в видео контента с каждым последующим фильмом, и при необходимости не стесняйтесь обращаться к нам, мы можем записать дополнительные материалы.

НАЧИНАЕМ ИЗГОТОВЛЕНИЕ ФРЕЗЕРНОГО СТАНКА С ЧПУ!

ШАГ 1 — Сделай сам! Сборка фрезерного станка с ЧПУ — конструкция

Весь процесс сборки фрезерного станка мы разобьем на несколько постов и видео материалов. В первой части этой серии мы покажем вам, как построить механическую структуру фрезерного станка с ЧПУ.

В первой части этой серии мы покажем вам, как построить механическую структуру фрезерного станка с ЧПУ.

Чтобы построить эту конструкцию, вам понадобятся элементы, которые можно найти в списке механических компонентов.

Время строительства примерно 4-8 часов.

Сложность: 2.5/5

Процесс сборки представлен в прикрепленном видео материале, где можно посмотреть:

- Как собрать раму для фрезерного станка с ЧПУ C-BEAM

- Как построить направляющие осей X/Y/Z

В видеоматериале показана конструкция всей фрезерной рамы, и отдельных тележек, установка шпиндельного держателя и пропеллеров для осей X/Y/Z и некоторые другие.

Приглашаем к просмотру видео материала.

ДОПОЛНИТЕЛЬНЫЕ ИЗОБРАЖЕНИЯ И ОПИСАНИЕ СКОРО.

На этапе 2м в следующей статье мы кратко обсудим и представим, как установить моторы и всю электронику!

Вибрация при фрезеровании и токарном станке [ Краткое руководство ]

Примечание : Это урок 14 нашего бесплатного мастер-класса по электронной почте и скорости. Нажмите здесь, чтобы узнать больше о мастер-классе.

Нажмите здесь, чтобы узнать больше о мастер-классе.

Мне нужно решить проблему с болтовней при обработке прямо сейчас!

Если вы нашли эту страницу, потому что у вас есть проблема с болтовней при обработке прямо сейчас, а не потому, что вы читаете нашу кулинарную книгу или просто хотите узнать, прокрутите страницу вниз. Мы расскажем, как остановить дребезжание на токарных и фрезерных станках.

Краткое видео от CNC Chef о болтовне в области обработки

Мое последнее видео CNC Chef для Cutting Tool Engineering посвящено механической обработке:

Укрощение болтовни от Cutting Tool Engineering на Vimeo.

В этом видео вы узнаете:

- Что означает болтовня?

- Почему этого следует избегать (ухудшает срок службы инструмента и качество поверхности)

- Как остановить вибрацию при обработке

- Как предсказать дребезжащую вибрацию, чтобы полностью ее избежать

Хорошая штука!

Что такое вибрация при обработке?

Вибрация — это резонансная вибрация станка или детали. Он может стать довольно агрессивным и издавать характерный громкий шум. Почти никогда не рекомендуется оставлять станок в условиях сильной вибрации — вибрация при обработке очень плохо влияет на срок службы вашего инструмента, влияет на точность операции обработки и также сокращает срок службы вашего станка.

Он может стать довольно агрессивным и издавать характерный громкий шум. Почти никогда не рекомендуется оставлять станок в условиях сильной вибрации — вибрация при обработке очень плохо влияет на срок службы вашего инструмента, влияет на точность операции обработки и также сокращает срок службы вашего станка.

С другой стороны, многие задания выполняются нормально, но то тут, то там возникают небольшие помехи. Мы все сталкивались с фрезерными работами, которые сопровождались небольшой вибрацией в определенных точках траектории движения инструмента — часто вы можете услышать небольшой скрип, например, когда фреза проходит через угол.

Болтовня может подпитываться сама по себе, подобно обратной связи в системе громкой связи, создающей эти ужасные визжащие звуки. По этой причине его иногда называют «регенеративной болтовней». Феномен регенерации является ключом к пониманию того, как работает болтовня. Вибрация в инструменте приводит к волне в заготовке, постоянная вибрация создает устойчивый ряд этих волн.

А теперь представьте, что произойдет, если вы сделаете второй проход по поверхности, которая и без того волнистая из-за вибрации – силы, действующие на ваш резак, меняются в зависимости от пиков и впадин волн. Это явление обратной связи, которое усиливает вибрацию, создавая больше волн той же частоты на вашей заготовке.

Типы вибрации при обработке: вибрация инструмента и вибрация заготовки

Существует два вида вибраций, о которых следует помнить: вибрация инструмента и вибрация заготовки. С помощью Tool Chatter ваша машина и инструмент производят вибрацию, которая затем передается на заготовку.

При вибрации заготовки стенка заготовки вибрирует. Последнее обычно происходит только при работе с тонкими стенками, но это может быть такой же или даже большей проблемой, чем вибрация инструмента. В этой статье мы сосредоточимся на дребезге инструмента, но вы можете попробовать те же методы, чтобы уменьшить вибрацию заготовки. Прежде чем мы двинемся дальше, есть два хороших совета по Workpiece Chatter.

Во-первых, максимизируйте говядину в заготовке с помощью траекторий, которые не удаляют слишком много материала слишком рано. У нас будет более подробная информация об этом в статье Long Reach and Thin Wall. Во-вторых, вам, возможно, придется изменить частоту вибрации заготовки с помощью различных мер.

Один из способов повысить его жесткость — поддержать стенки наполнителем, который легко удалить после завершения механической обработки. Были предложены воск, инструментальные материалы с низкой температурой плавления (для этой цели доступны как специальные пластмассы, так и металлические сплавы) и даже стратегия заполнения пустот смесью вазелина и свинцовой дроби.

Для последнего растопите вазелин на слабом огне, добавьте свинцовую дробь, влейте и дайте остыть.

Как избежать вибрации при обработке

Допустим, вы не пытаетесь выжать максимум из скорости съема материала, чтобы сэкономить несколько копеек на работе. Как избежать вибрации при обработке?

Представьте, что ваш шпиндель накачивает инструмент в лошадиных силах, и в процессе изготовления стружки эта мощность создает силы, действующие на инструмент и заготовку. При достаточном усилии инструмент отклоняется. Помните, что болтовня — резонансное явление. Представьте, что вы прикладываете силу к одной из ножек камертона, тем самым отклоняя его. Если вы отпустите эту силу, зубец начнет вибрировать на своей резонансной частоте. То же самое и с вашим инструментом. Когда канавка на фрезе попадает в воздух, сила на этом «пальце» снимается.

При достаточном усилии инструмент отклоняется. Помните, что болтовня — резонансное явление. Представьте, что вы прикладываете силу к одной из ножек камертона, тем самым отклоняя его. Если вы отпустите эту силу, зубец начнет вибрировать на своей резонансной частоте. То же самое и с вашим инструментом. Когда канавка на фрезе попадает в воздух, сила на этом «пальце» снимается.

Предположим, вы минимизировали отклонение стойки. Ниже некоторого критического значения вы почти не услышите его вибрации. В этом суть управления отклонением инструмента. Крупные производители инструмента сообщают нам, что вибрация может вызвать проблемы, когда отклонение инструмента превышает 0,001 дюйма. Это не значит, что у вас не будет проблем с отклонением, кроме этого, но чем больше вы превышаете 0,001″, тем больше дребезжания становится очевидным.

С помощью оптимизатора реза нашего программного обеспечения G-Wizard вы можете оптимизировать ширину или глубину пропила, чтобы отклонение не превышало этого критического значения 0,001″.

Оптимизатор резки G-Wizard сводит к минимуму отклонение инструмента, что существенно снижает вибрацию…

Если вам интересно, подпишитесь на бесплатную 30-дневную пробную версию прямо сейчас и попробуйте G-Wizard.

Минимизация вибрации с помощью скорости вращения шпинделя и других приемов

Первой реакцией большинства станков на вибрацию при обработке является замедление (что уменьшает отклонение и, следовательно, вибрацию, а также изменение частоты шпинделя), а затем поиск способов повышения жесткости. Нет ничего плохого в увеличении жесткости, но если вы опытный машинист и знаете, что у вас хорошая настройка, есть лучшие подходы, чем просто замедление для минимизации вибрации.

Поскольку вибрация представляет собой резонансную вибрацию, которая возбуждается канавками инструмента, ударяющими по заготовке, имеет смысл только то, что определенные скорости вращения шпинделя будут бить по заготовке точно с правильной частотой вибрации, чтобы максимизировать вибрацию. Это как тот старый трюк, когда вы проводите влажным пальцем по краю бокала, пока он не начинает гудеть.

Это как тот старый трюк, когда вы проводите влажным пальцем по краю бокала, пока он не начинает гудеть.

Чтобы свести к минимуму дребезг, нам нужно выяснить, каких частот следует избегать, или же мы можем обратить эту проблему вспять и найти частоты, на которых мы можем сильно напрягаться, не вызывая дребезжания. Вот почему замедление может работать, но ускорение может работать так же хорошо или даже лучше. Когда возникает дребезг, немного поиграйте с оборотами шпинделя, чтобы увидеть, сможете ли вы его остановить. Попробуйте сначала увеличить скорость, а потом замедлить. Возможно, простое вращение ручки решит вашу проблему.

Предполагая, что небольшое вращение ручки не сработает, и вы добились максимальной жесткости, поищите другие средства, изменяющие частоту вибрации:

— Измените количество канавок на фрезе. Это сильно меняет частоту. Если вы не используете 2 флейты, вы всегда можете использовать одну или несколько флейт меньше. На самом деле, вы даже можете купить фрезы с одной канавкой, которыми, как я слышал, станочники пользуются в случае действительно плохой вибрации детали, которую они часто изготавливают. При использовании инструмента со сменными пластинами попробуйте удалить одну или две пластины, если у вас есть запасные пластины. Не забудьте пересчитать свои подачи и скорости, если вы начнете баловаться с флейтами!

При использовании инструмента со сменными пластинами попробуйте удалить одну или две пластины, если у вас есть запасные пластины. Не забудьте пересчитать свои подачи и скорости, если вы начнете баловаться с флейтами!

– Попробуйте черновую концевую фрезу. Зубцы могут радикально изменить частоту вибрации.

– Скрипка с вылетом инструмента. Это практика называется «Настройка инструмента». Изменение вылета всего на 0,100″ может изменить частоту вибрации. Помимо более короткого вылета (что увеличивает жесткость), не бойтесь попробовать более длинный вылет. Несмотря на то, что это уменьшит жесткость, это изменит частоту дребезга, надеюсь, в какое-то место, где это не будет мешать вашей работе. Обязательно перепроверьте отклонение инструмента, если вы меняете вылет. Говоря об отклонении инструмента, вы можете уменьшить отклонение, что сведет к минимуму вероятность возникновения вибрации при обработке. Хорошим ориентиром при черновой обработке является сохранение его ниже 0,001 дюйма. По мере того, как вы превышаете это число, вибрация и поломка инструмента становятся все более и более вероятными.

По мере того, как вы превышаете это число, вибрация и поломка инструмента становятся все более и более вероятными.

Вибрация и радиус вершины инструмента при точении

Если вы испытываете вибрацию в углах, попробуйте уменьшить радиус вершины инструмента. Меньший TNR снизит давление резания. Всегда используйте TNR меньше, чем радиус, который вы режете.

Что произойдет, если мы будем болтать при обработке науки?

Что делать, если крутишь ручку оборотов, увеличиваешь жесткость и прочие уловки не решают проблему? Что делать, если вы действительно хотите максимально увеличить скорость съема материала или вам нужно устранить все возможные вибрации для чистовой обработки поверхности? Именно тогда вам нужно сделать болтовню наукой и серьезно отнестись к пониманию того, как от нее избавиться.

Оказывается, мы можем сделать графическое представление вероятности вибрации для определенной комбинации станка, инструмента, оборотов шпинделя и т. д. Это представление называется «диаграммой лепестков устойчивости». Вот схематическое изображение диаграммы стабильности, показывающее области, где возникает вибрация при обработке:

д. Это представление называется «диаграммой лепестков устойчивости». Вот схематическое изображение диаграммы стабильности, показывающее области, где возникает вибрация при обработке:

Думайте о ширине стружки как о мере того, насколько сильно мы можем толкать станок при заданной скорости вращения шпинделя. Обратите внимание, насколько узки стабильные зоны. Эта диаграмма говорит вам о том, что машинист, который понимает стабильные зоны своего станка, нашел прибыльные «сладкие точки» высокой производительности для обработки. Официальный термин для наилучшего результата — «Стабильная скорость фрезерования».

Представьте себе бедного машиниста, который запускает свою машину с набором подач и скоростей, соответствующих одному из провалов, но все еще находится в нестабильной зоне. Бедному машинисту приходится бежать во много раз медленнее, чем его конкуренту, который сделал болтовню наукой, и он, вероятно, даже не понимает почему. Вам лучше поверить, что крупные успешные обрабатывающие предприятия поняли это и внедрили в свою повседневную производительность. Для всех остальных это зависит от того, попадет ли ваша конкретная комбинация в пик или впадину, в зависимости от выбранных вами подач и скоростей.

Для всех остальных это зависит от того, попадет ли ваша конкретная комбинация в пик или впадину, в зависимости от выбранных вами подач и скоростей.

Учтите, что «быстрее» не всегда значит быстрее. Возьмите это последнее корыто. Предположим, наш калькулятор подачи и скорости говорит нам работать со скоростью шпинделя прямо в этом желобе. Мы купили потрясающие концевые фрезы с цельно-зеленым покрытием из необтаниума, вставили их в наш 26-осевой обрабатывающий центр модели 2000XL bad-mamma-jamma и повернули ручки громкости до 11. большие фишки сейчас, не так ли?

Нет.

Ты будешь участвовать в этой несчастной болтовне, получая легкие порезы и всю дорогу ругаясь. Но если бы вы знали, где этот пик находится слева или справа от впадины, вы могли бы поднять его примерно на 5 или 6 делений, и тогда вы бы заработали немного фишек.

Где я могу получить диаграмму лепестков устойчивости для моей машины?

Итак, где, черт возьми, вы берете свою диаграмму лепестков устойчивости? Ваш BMJ Model 2000XL VMC не поставлялся с ним. В каталоге инструментов тоже нет. Что теперь?

В каталоге инструментов тоже нет. Что теперь?

Есть два способа составить диаграмму лепестков устойчивости: вы можете нарисовать ее вручную или инвестировать в услуги или оборудование, которые могут измерять ее аналитически. В аналитическом бизнесе есть разные компании, и они обычно придерживаются одного из двух подходов. В одном подходе вы загружаете свой инструмент в машину, и они ударяют по нему специальным молотком с инструментами. Инструментарий измеряет частоту «звона» и выдает вашу диаграмму. Холодные бобы! Второй подход включает в себя возможность слушать болтовню, как она происходит, и производить анализ.

Оба эти метода будут работать, но оборудование и услуги не особенно дешевы. Запишите еще одно преимущество большой операции перед маленьким парнем. Они могут покупать эти вещи и амортизировать их на большом количестве рабочих мест.

Однако надежда все же есть, потому что не так уж сложно собрать все вместе и составить карту вашей болтовни вручную для небольшого магазина или даже для домашнего мастера. Прежде чем мы углубимся в это, нам нужно немного поговорить о повторяемости вибрации при механической обработке.

Прежде чем мы углубимся в это, нам нужно немного поговорить о повторяемости вибрации при механической обработке.

Повторяемость болтовни: вы можете наметить зоны болтовни

Болтовня — это не что-то случайное и непредсказуемое, она на самом деле ведет себя достаточно хорошо. Мы не очень хорошо предсказываем это, используя только математику, а не эмпирические данные, но количество задействованных переменных невелико, и вы должны знать о них. Вот список условий, если вы будете повторять их, вы каждый раз будете получать довольно близкие к одной и той же болтовне:

Факторы повторяемости вибрации | |

Машина | Каждая машина будет иметь свои характерные частоты вибрации. Даже машины одного производителя с последовательными серийными номерами могут различаться настолько, что вы не должны предполагать, что они одинаковы. |

Марка и модель державки | Резцедержатель имеет значение, но это не обязательно должен быть один и тот же резцедержатель. Частота вибраций подходит только для одного типа, марки и стиля сборки резцедержателя. Итак, если у вас есть патрон Parlec ER32 и MariTool, это две разные частоты. Но если у вас есть все цанговые патроны MariTool ER32, если только они не имеют физических различий (различный радиус действия или другие очевидные различия в размерах), все они должны вести себя одинаково. В идеале вы затягиваете цанговую гайку с одинаковым крутящим моментом и т. д., но он не должен быть слишком большим, даже если вы не используете динамометрический ключ на цанговых патронах. |

| |

Марка и модель фрезы | Фрезы такие же, как держатели инструментов. Выберите ту же марку и модель, но это не обязательно должен быть один и тот же резак. |

| |

Вылет | Это очень важно. Если вообще изменить вылет, то и частоты изменятся. Многие магазины просто вставляют резак в держатель и идут дальше. Стоит стандартизировать свои вылеты, чтобы вы могли их повторить. Изменение на 0,100″ достаточно, чтобы изменить частоты. Как упоминалось выше, иногда вы можете использовать это в своих интересах с помощью «настройки инструмента». Не бойтесь пробовать как более короткий, так и более длинный вылет. Несмотря на то, что чем больше длина, тем меньше жесткость, цель состоит в том, чтобы уменьшить частоту вращения шпинделя до уровня, необходимого для наилучшего съема материала. Если вы обнаружите, что вылет + резец + державка для станка, запишите это. Эта информация — деньги на вашем банковском счете. Несмотря на то, что чем больше длина, тем меньше жесткость, цель состоит в том, чтобы уменьшить частоту вращения шпинделя до уровня, необходимого для наилучшего съема материала. Если вы обнаружите, что вылет + резец + державка для станка, запишите это. Эта информация — деньги на вашем банковском счете. |

| |

Чтобы воспроизвести вибрацию при обработке, необходимо контролировать всего четыре переменные: станок, державку, фрезу и вылет. Это не так уж плохо, не так ли?

Есть и плохие новости: каждая комбинация этих переменных представляет собой различную конфигурацию лепестка стабильности.

«Вау!» — скажете вы. Как, черт возьми, я буду иметь дело со всеми этими комбинациями?

Ответ заключается в том, что вы будете иметь дело с ними со временем, и вас в основном волнуют те несколько комбинаций, которые вы используете достаточно часто, чтобы это имело значение для вашего магазина. Начните с инструментов, которые вы чаще всего используете для черновой обработки. Вот где накрутка действительно имеет значение. Если вам нужно замедлить чистовой проход или какую-то комбинацию инструментов, которую вы используете очень редко, отложите ее или полностью игнорируйте.

Начните с инструментов, которые вы чаще всего используете для черновой обработки. Вот где накрутка действительно имеет значение. Если вам нужно замедлить чистовой проход или какую-то комбинацию инструментов, которую вы используете очень редко, отложите ее или полностью игнорируйте.

Теперь вы задаетесь вопросом:

— А как насчет удержания?

– Что насчет материала?

– Как насчет конкретной траектории или характера детали?

Хорошей новостью является то, что регенеративная вибрация проявляется хуже всего, когда машина и инструмент создают вибрацию.

Да, вибрация заготовки является проблемой, как мы уже обсуждали, но в первую очередь следует обратить внимание на вибрацию станка. В этих случаях вам не нужно так сильно беспокоиться о креплении, материале или других особенностях. Эти четыре переменные контролируют повторяемость. Используйте те же 4 варианта для переменных, и ваши частоты болтовни будут такими же. Сделайте рез, который в какой-то момент болтался с этими переменными, и если вы приложите достаточное усилие с достаточной скоростью подачи, вы снова получите болтовню. Точно так же, если вы избегали болтовни, то сила, с которой вы были хороши, снова станет хорошей. И если вам посчастливилось оказаться в сладкой точке болтовни (стабильной зоне) на диаграмме лепестков, вы могли бы даже пробежать гораздо больше силы.

Точно так же, если вы избегали болтовни, то сила, с которой вы были хороши, снова станет хорошей. И если вам посчастливилось оказаться в сладкой точке болтовни (стабильной зоне) на диаграмме лепестков, вы могли бы даже пробежать гораздо больше силы.

Использование калькулятора шага вибрации G-Wizard для стабильной скорости фрезерования

Давайте на минутку отложим все, что связано с отображением вибрации и диаграммами лепестков устойчивости. У вас сейчас проблема с болтовней, и у вас нет времени, чтобы провести много исследований. Вам повезло, потому что в нашем калькуляторе ЧПУ G-Wizard есть калькулятор болтовни, который может вам помочь. Давайте рассмотрим типичный пример его использования:

Вы только что выполнили распил на работе, и весь цех заткнул уши от визга. Вам нужно знать три вещи:

1. Ваша скорость на поверхности.

2. Количество канавок на фрезе.

3. Шаг вибраций, который представляет собой расстояние от пика до пика «волнистых следов» или следов вибраций на заготовке.

Допустим, у вас есть скорость поверхности 200 SFM, фреза с 4 зубьями и расстояние между метками 0,005″. Вот что покажет Калькулятор вибраций G-Wizard:

Калькулятор вибраций G-Wizard…

Обратите внимание на таблицу с пометкой «Вибрация, минимизирующая скорость вращения шпинделя». Это обороты, которые сводят к минимуму частоту дребезга, вызвавшую вибрацию, которую вы только что испытали. Другими словами, эти числа представляют обороты шпинделя, при которых меньше всего вибраций при обработке. Эти скорости фактически будут мешать болтовне и разбивать ее, чтобы свести к минимуму. Это вершины пиков на диаграмме лепестков стабильности. Эксперты по болтовне называют их стабильными скоростями фрезерования.

Выберите скорость, наиболее близкую к рекомендованной G-Wizard в калькуляторе подачи и скорости. Вам нужно будет определить, быстрее ли лучший из них, чем рекомендуемые GW обороты в минуту — если он не намного выше, и вы уверены в своем инструменте, дерзайте. Помните, что более высокие обороты могут сократить срок службы инструмента, если вы будете работать слишком быстро.

Помните, что более высокие обороты могут сократить срок службы инструмента, если вы будете работать слишком быстро.

Вот и все!

Если вы никогда не играли с G-Wizard, подпишитесь на нашу бесплатную 30-дневную пробную версию прямо сейчас: вы будете рады, что сделали это.

Советы по измерению высоты тона болтовни

Обычно это сложнее, чем кажется. В худшем случае можно попробовать использовать цифровой штангенциркуль. Это не очень точно, и отметки могут быть плохо видны. Лучшим инструментом для работы является оптический компаратор или другое оптическое устройство, которое хорошо освещено и может накладывать измерительную сетку на метки. Я считаю, что если у вас есть цифровая камера, которая может делать снимки крупным планом с приличным увеличением, вы можете получить довольно хорошие результаты.

Такие программы, как Photoshop, позволяют измерять характеристики изображений. Вам понадобится ссылка на фото. Если у вас есть вибрация вдоль кромки, эталоном может быть общая толщина кромки. Постарайтесь сделать так, чтобы фотография выглядела абсолютно точно на болтовне — углы искажают вашу способность точно измерять.

Постарайтесь сделать так, чтобы фотография выглядела абсолютно точно на болтовне — углы искажают вашу способность точно измерять.

Создание карты болтовни с помощью базы знаний Cutting

Всякий раз, когда вы находите комбинацию, которая болтается, ваша первая реакция — недовольство. Это прерывает вашу работу, и это проблема, с которой нужно справиться. Попробуйте подумать об этом по-другому: когда вы получаете комбинацию, которая болтает, вы нашли что-то ценное. Вы нанесли точку на диаграмме доли стабильности. Если вы можете запустить калькулятор вибрации G-Wizard, у вас даже будет список скоростей вращения шпинделя, которые минимизируют вибрацию для этой комбинации.

Хитрость в том, чтобы все было организовано и информация всегда была у вас под рукой, когда она вам нужна. Если это написано на обратной стороне засаленной салфетки, которая раньше лежала в определенном углу магазина или на вашем столе, скорее всего, вы начнете с нуля и вскоре снова будете проклинать болтовню. Что вам нужно, так это какая-то организованная база данных для информации. В мире машиностроения есть такая вещь — она называется «База знаний» и является частью дисциплины «Обработка на основе знаний». Он есть в некоторых высокопроизводительных пакетах CAM, таких как Esprit, а некоторые магазины создали свои собственные базы знаний, используя все, от карандаша и бумаги до простых баз данных, таких как Microsoft Access.

Что вам нужно, так это какая-то организованная база данных для информации. В мире машиностроения есть такая вещь — она называется «База знаний» и является частью дисциплины «Обработка на основе знаний». Он есть в некоторых высокопроизводительных пакетах CAM, таких как Esprit, а некоторые магазины создали свои собственные базы знаний, используя все, от карандаша и бумаги до простых баз данных, таких как Microsoft Access.

В CNCCookbook мы встроили простую в использовании базу знаний по резке (KB — это сокращение от «База знаний») в наш калькулятор подачи и скорости G-Wizard. Использовать его довольно просто. Наберите параметры для разреза, а затем нажмите кнопку «Поиск в БЗ». Up откроет список похожих нарезок, хранящихся в базе знаний. Вы сможете увидеть, смогли ли вы уже добиться большего успеха, чем сокращение, которое вы только что набрали, поэтому вместо этого вы можете использовать лучшее сокращение. Вы также увидите, была ли выбранная вами комбинация дребезжащей, с плохим качеством поверхности или с плохой стойкостью инструмента в прошлом. База знаний Cut хранит лучшие практики вашего магазина, которые основаны на том, как вы работаете, чтобы информация была для вас правильной.

База знаний Cut хранит лучшие практики вашего магазина, которые основаны на том, как вы работаете, чтобы информация была для вас правильной.

Вот как выглядит экран поиска Cut KB:

G-Wizard Cut KB Результаты поиска: вплоть до рейтинговой системы по звездам…

Предположим, что в Cut KB ничего нет, или вы пытаетесь развернуть конверт?

Не беспокойтесь. Вернитесь к своим параметрам в G-Wizard и либо немного увеличьте их, либо используйте как есть. После того, как вы сделаете разрез на станке, не забудьте вернуться в G-Wizard и записать результат. Просто вызовите параметры резки, которые вы использовали, и нажмите «Добавить в базу данных резки». Теперь данные записываются для следующего раза. И помните, это хорошо, когда вы можете добавлять данные о болтовне, сломанные записи инструментов и все остальное, что поможет вам найти край конверта.

Чтобы получить дополнительную информацию о базе знаний по резке, перейдите по следующим ссылкам:

Toolroom и производственные подачи и скорости

База знаний по резке G-Wizard: немало других ссылок об обработке на основе знаний на этой странице.

Систематическое измерение края конверта

Одной из лучших статей, которые я видел на эту тему, была статья Питера Зелински «Контроль болтовни для всех нас». Она была переиздана во многих местах, и вы даже можете купить ее на Amazon, но она началась в Modern Machine Shop. Просто Google для этого названия, чтобы отследить его.

Эта статья была создана Siemens/UGS и описывает очень простую методологию определения типа информации, которую вы хотели бы поместить в базу знаний по резке, чтобы вы знали стабильные скорости фрезерования для ваших лучших комбинаций. Идея состоит в том, чтобы создать тест для вашей комбинации станок + инструмент, который производит тестовый образец, подобный этому:

Тест стабильной скорости фрезерования на вибрацию…

При осмотре становится очевидным, что некоторые проходы имеют намного больше вибрации, чем другие . Исходя из этого, вы можете определить лучшие скорости. В этом конкретном тесте они назвали 7000 об / мин и 9500 об/мин в качестве стабильной скорости фрезерования, сводящей к минимуму вибрацию при обработке. Последовательные проходы для теста были расположены следующим образом:

Последовательные проходы для теста были расположены следующим образом:

Как видите, они поддерживают постоянную нагрузку на стружку и глубину резания. Скорость подачи основана на скорости, необходимой для поддержания желаемой нагрузки на стружку. Поскольку слишком большая нагрузка на стружку быстро ломает инструменты, выберите тот, который находится на верхнем уровне того, с чем вы обычно успешно справляетесь, для упражнения. Затем они изменяют скорость вращения шпинделя и ширину резания (боковой шаг). Цвета показывают, сколько болтовни они встретили. Вы получаете представление о том, как провести эксперимент. За несколько часов вы можете построить довольно хорошую карту комбинации станков и инструментов для вашего цеха.

В какой-то момент я соберу g-код для запуска одного из этих тестов, и мы также добавим возможность создавать и отслеживать диаграммы в этом формате в G-Wizard Cut KB.

Haas SSV: динамическое изменение скорости вращения шпинделя для контроля вибрации

Если у вас все еще есть какие-либо сомнения в том, что вибрация является явлением резонанса или что только изменение скорости вращения шпинделя может минимизировать ее, проверьте Haas SSV. Это функция, которая динамически изменяет скорость вращения шпинделя, чтобы устранить вибрацию. Постоянное изменение скорости означает, что болтовня не может зафиксироваться и усилить свою резонансную частоту. Результаты с Haas SSV и без него поразительны:

Это функция, которая динамически изменяет скорость вращения шпинделя, чтобы устранить вибрацию. Постоянное изменение скорости означает, что болтовня не может зафиксироваться и усилить свою резонансную частоту. Результаты с Haas SSV и без него поразительны:

SSV действительно может помочь контролировать вибрацию при токарной обработке…

В видео ниже компания Haas описывает свою функцию «SSV» (изменение скорости вращения шпинделя) для контроля вибрации. Они также дают лучшее из того, что я видел, обсуждение того, как диаметр влияет на скорость поверхности при повороте (меньшие диаметры должны работать быстрее, чтобы достичь той же скорости поверхности), а также обсуждение CSS (постоянная скорость поверхности). Отличный набор тем для всех, кто занимается токарной обработкой с ЧПУ, ознакомьтесь с ним:

Твердый сплав против быстрорежущей стали и Chatter для малых заводов

Сегодня утром я наткнулся на интересную тему на 1911Forum, месте сбора энтузиастов пистолетов Colt 1911 с хорошим подфорумом по оружейному делу. Был задан вопрос о том, какой инструмент из твердого сплава или быстрорежущей стали лучше подходит для уменьшения вибрации на небольших мельницах. Я ответил так:

Был задан вопрос о том, какой инструмент из твердого сплава или быстрорежущей стали лучше подходит для уменьшения вибрации на небольших мельницах. Я ответил так:

Твердый сплав по сравнению с быстрорежущей сталью для небольших мельниц — интересный вопрос, и вибрация может не быть ограничивающим фактором.

Существует компромисс между скоростью съема материала и жесткостью в пределах рабочей зоны, на которую способна ваша мельница. Например, нагрузка на стружку, как правило, выше для быстрорежущей стали, чем для карбида, при прочих равных условиях. Таким образом, для заданных оборотов вы можете удалить больше с помощью HSS. Тем не менее, карбид будет терпеть гораздо более высокие обороты, которые компенсируют это и преодолеют его, если вы сможете перейти на достаточно высокие обороты.

Что касается жесткости, я бы подумал о двух аспектах жесткости. Во-первых, это отклонение инструмента, особенно для инструментов меньшего размера. Многие машинисты удивляются тому, насколько маленькие инструменты могут отклоняться.

У меня есть программа под названием G-Wizard, которая выполняет расчеты отклонения инструмента, и я могу сказать, что если вы используете инструмент диаметром менее 1/2 дюйма, это может быть намного больше, чем вы ожидаете. Вы должны поддерживать отклонение инструмента ниже 0,001″ при черновой обработке, чтобы свести к минимуму вероятность вибрации.

Болтовня — резонансное явление. Подумайте о камертоне. Что-то ударяется, и оно колеблется. Вы можете либо попытаться сделать камертон более жестким, либо уменьшить «удары», которые перекачивают энергию, чтобы поддерживать вибрацию. Когда инструмент изгибается, он «накачивает» вибрацию, поэтому уменьшение гибкости снижает энергию, необходимую для возникновения вибрации. Твердый сплав в 3 раза жестче, чем быстрорежущая сталь, поэтому его труднее заставить вибрировать при прочих равных условиях.

Сведите вылет инструмента к минимуму, и вы уменьшите длину зубцов камертона. Меньше болтовни. Увеличьте диаметр инструмента, даже немного, и вы получите гораздо более жесткий инструмент.

1/2″ HSS EM, выступающий на 1″, равен 9В 5 раз более жесткая, чем 3/8″ HSS EM, выступающая на 1″.

Второй проблемой является жесткость машины, которая всегда является дефицитным товаром для небольших машин. Разберитесь с этим с помощью лошадиных сил. На каждое действие есть равное и противоположное противодействие. Лошадиная сила от вашего шпинделя толкает фрезу, которая толкает заготовку, которая толкает заготовку, которая толкает станок, и обратно к шпинделю. Видите ли приближается еще один камертон?

Итак, если у вас есть шпиндель на 2 HP, учтите, что если вы выполняете резку на 2 HP, вы накачиваете максимум в камертон. Вы можете отказаться от этого, если болтовня является проблемой, или, по крайней мере, знать, что чем ближе вы подходите к ограничениям, тем больше вероятность болтовни. Оставьте достаточно при черновой обработке для легкого чистового прохода, при котором будет очень мало вибрации. Рассчитайте HP разреза по сравнению с HP вашей машины, чтобы оценить, какая маржа у вас есть.

Наконец, болтовня — резонансное явление (опять же камертоны). Ваша машина и инструменты имеют собственные частоты, на которых они любят резонировать. Ваша задача состоит в том, чтобы не возбуждать эти частоты. Вы можете сделать это не только медленнее, но и быстрее, как ни странно. Всегда пытайтесь увеличить скорость подачи, а затем увеличить скорость вращения шпинделя перед замедлением, чтобы увидеть, выведет ли это вас из зоны вибрации.

Что делать небольшой мастерской с облегченной фрезой из твердого сплава RE по сравнению с быстрорежущей сталью?

Купите карбид меньшего размера. Мне нравится карбид диаметром 1/2 дюйма или меньше. Небольшие инструменты больше всего страдают от недостатка жесткости. Покупайте быстрорежущие станки больших размеров, где больший диаметр по сравнению с относительно низкой мощностью небольшой мельницы означает, что у вас достаточно жесткости. Большой карбид в любом случае самый дорогой.

Ограничивающим фактором для мелких карбидов является их хрупкость.

В частности, для очень маленьких концевых фрез, если у вас большое биение шпинделя или державки, вы сломаете больше фрез. Я предпочитаю цанговые патроны ER для небольших инструментов. Обязательно измерьте биение, если вы используете инструменты для импорта. Однажды у меня была плохая цанга в остальном хорошем наборе, которая сломала 3 фрезы, прежде чем я наконец нашел ее.

Дополнительные советы по предотвращению вибраций

– попробуйте различные углы наклона канавки. Вы можете купить фрезы, канавки которых расположены неравномерно — это помогает уменьшить склонность к дребезгу, разбивая частоту, которую канавки могут возбуждать. Не все они бьют через определенные промежутки времени.

– Попробуй грубее. По какой-то причине, по многим оценкам, фрезы типа «кукурузный початок» менее склонны к вибрации при обработке, чем обычные концевые фрезы. Было бы неплохо держать одну из них под рукой в своем ящике для инструментов, даже если вы перешли на высокопроизводительные стандартные концевые фрезы и перестали использовать кукурузные початки.

Узнайте, как: включить питание станка, возврат станка в исходное положение, толчковое перемещение, настройку инструмента, настройку детали, программирование детали и обработку как для станины, так и для коленной фрезы (для настройки инструмента коленной фрезы см. дополнительное видео коленной фрезы ниже). Это веб-версия DVD-видео, которое прилагается к каждой покупке Mill Control. Это полнометражное видео включает в себя все главы, приведенные ниже, в одном видео.

Узнайте, как: включить питание станка, возврат станка в исходное положение, толчковое перемещение, настройку инструмента, настройку детали, программирование детали и обработку как для станины, так и для коленной фрезы (для настройки инструмента коленной фрезы см. дополнительное видео коленной фрезы ниже). Это веб-версия DVD-видео, которое прилагается к каждой покупке Mill Control. Это полнометражное видео включает в себя все главы, приведенные ниже, в одном видео.

Все права защищены. Условия эксплуатации.

Все права защищены. Условия эксплуатации. Это связано с тем, что такие параметры, как предварительная нагрузка подшипника шпинделя, варьируются от одной машины к другой.

Это связано с тем, что такие параметры, как предварительная нагрузка подшипника шпинделя, варьируются от одной машины к другой.