Фрезы по дереву для ручного фрезера торцевые: Фрезы для ручного фрезера купить

Фрезы по дереву для ручного фрезера

Фрезы по дереву – это режущий инструмент, который используется для деревообработки. Выбирая фрезу по дереву для ручного фрезера, важно обращать внимание на тип изделия, материал, из которого он изготовлен, а также на ряд других немаловажных факторов, о которых речь пойдет в нашей статье.

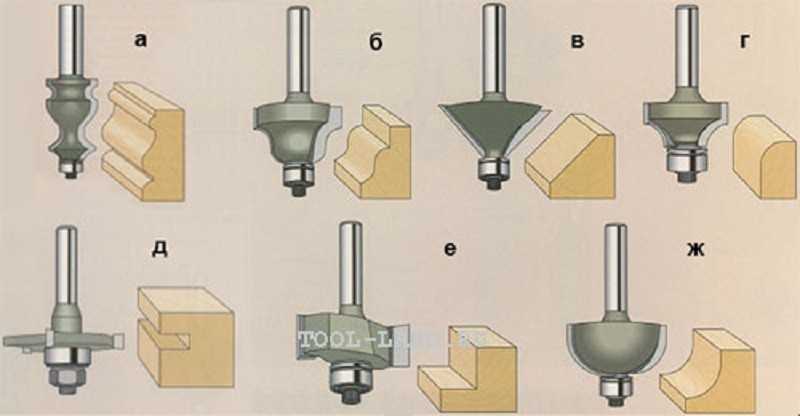

Виды фрезы по дереву для ручного фрезера

Фрезы по дереву для ручного фрезера отличаются по своему назначению:

— врезка фурнитуры, петель;

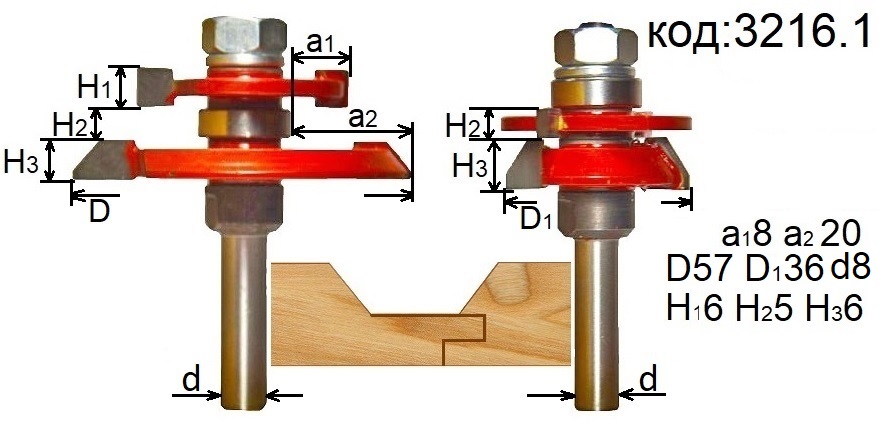

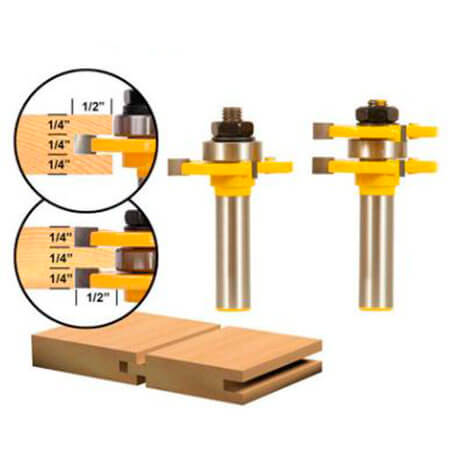

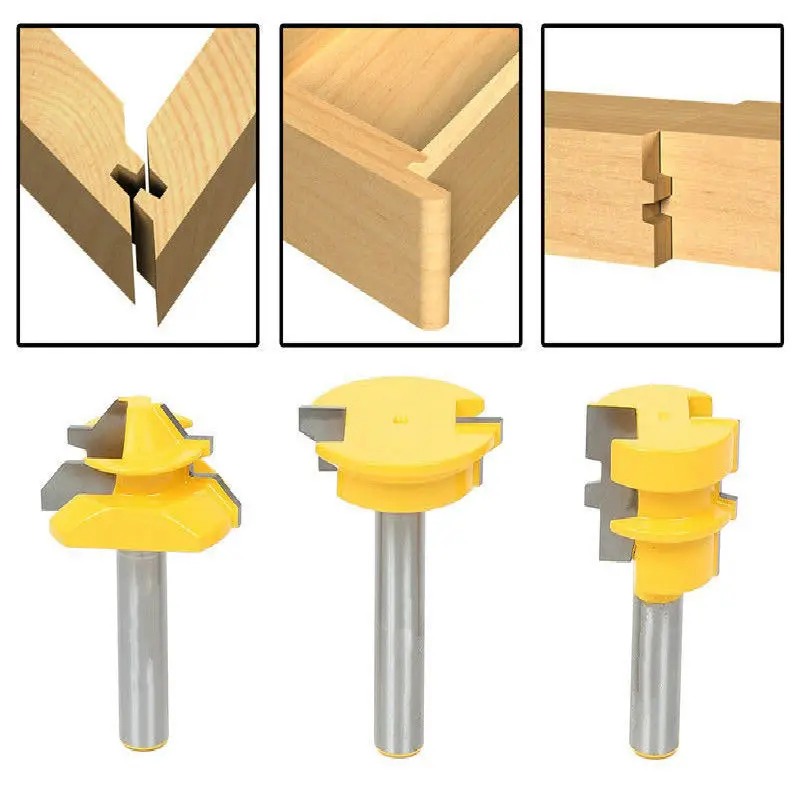

— обработка кромки. В данном случае фрезы используется для сращивания древесины – в том случае, когда нужно соединить друг с другом заготовки путем соединения паз/шип;

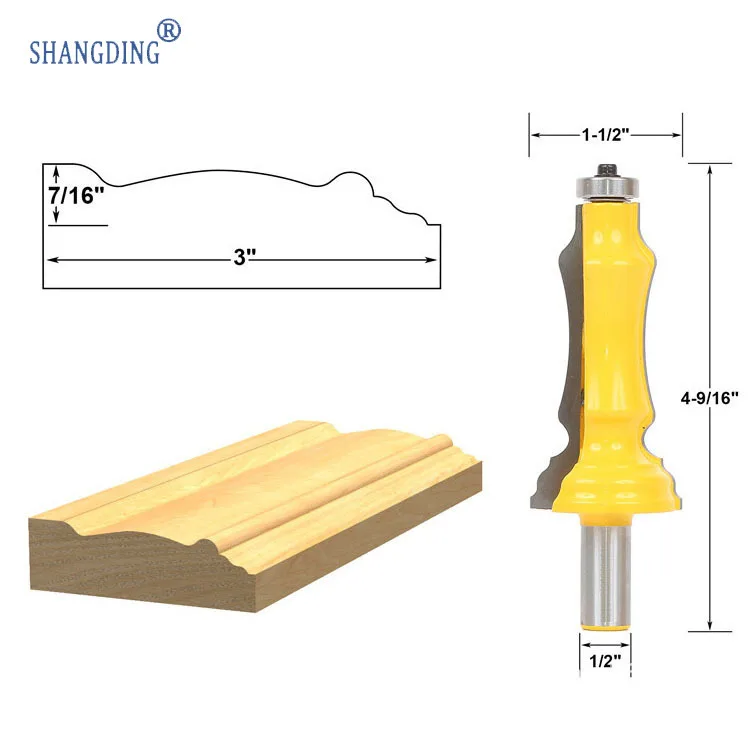

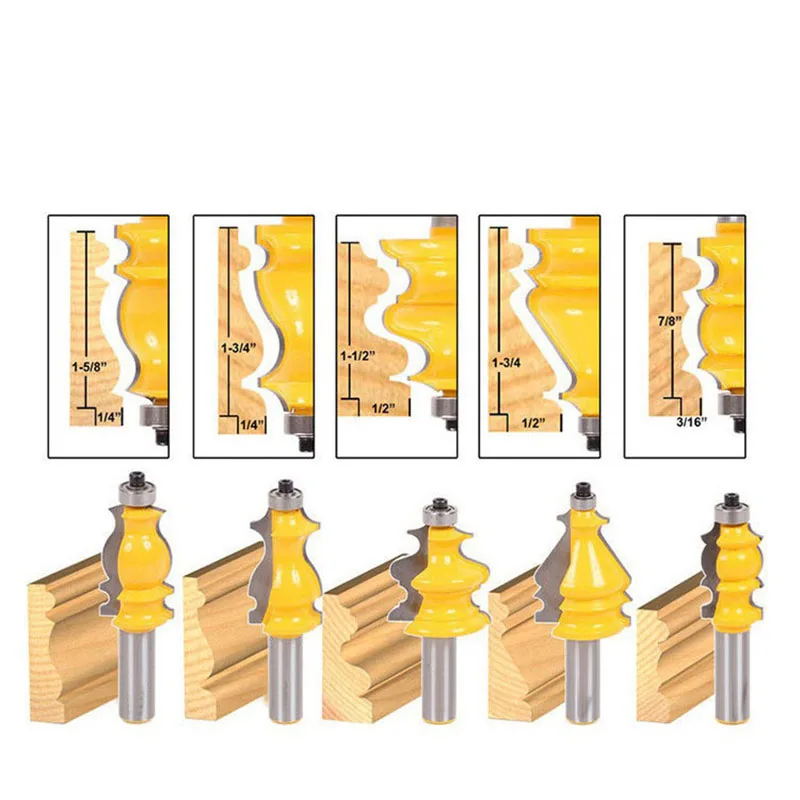

— декоративная отделка. Фрезы по дереву используются для декорирования: формирования объемных форм на поверхности плоских изделий, а также при производстве деревянных изделий со сложной конфигурацией.

Фрезы по дереву для ручного фрезера: основные виды

Существуют следующие виды фрез по дереву для ручного фрезера:

— концевые фрезы;

— торцевые фрезы;

— дисковые фрезы;

— фасонные элементы, которые могут быть как кромочными, так и пазовыми;

— пазовые или цилиндрические прямые фрезы и другие.

Кроме того, фрезы могут быть конусными, профильными и сферическими.

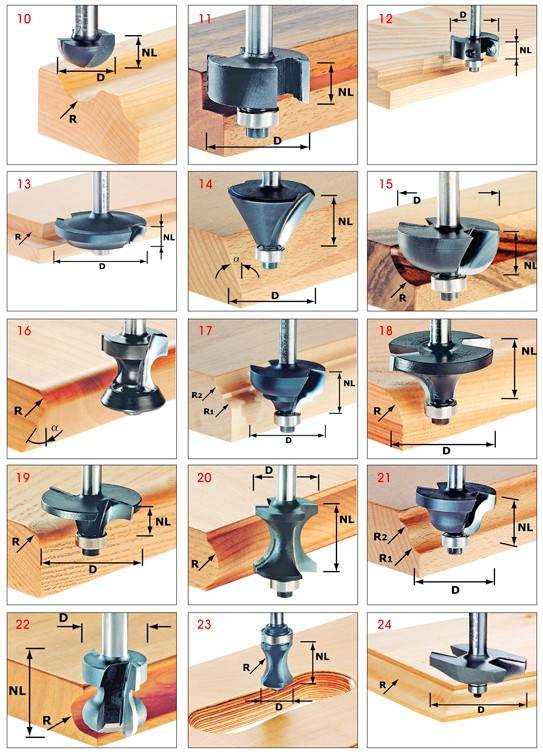

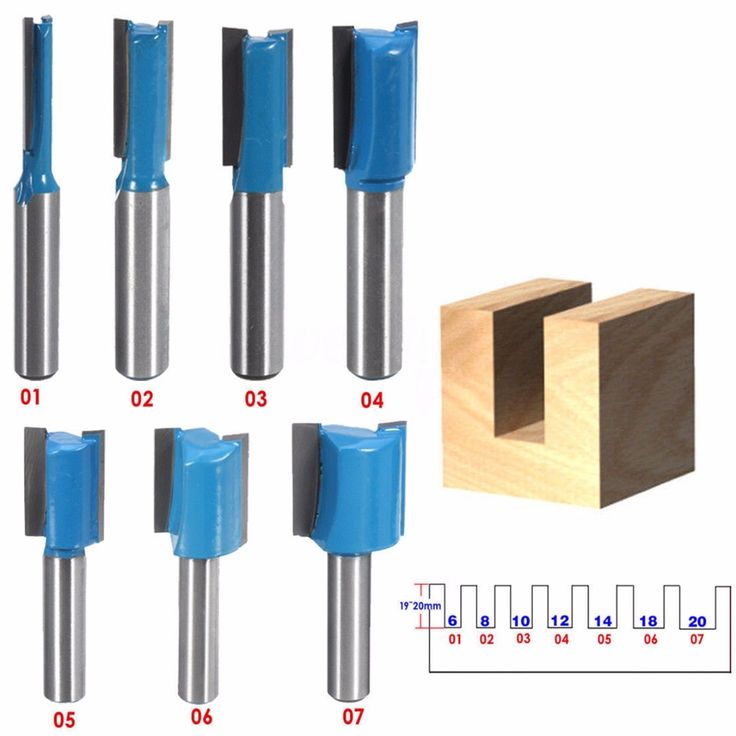

Торцевые фрезы по дереву для ручного фрезера используются преимущественно для получения пазов разных размеров и конфигураций. В некоторых случаях их можно использовать и для создания соединений шип/паз.

Такие фрезы по дереву могут применяться для формирования пазов со сложной конфигурацией, для обработки торцевой части, а также для украшения поверхности орнаментами.

Борфрезы по дереву или шарошки используются для выполнения отверстий с определенной конфигурацией. Чаще всего, они необходимы для применения на промежуточном этапе обработки материала. Также с помощью борфрез нередко выполняют финальные доработки конфигураций некоторых деталей.

Кромочные фрезы по дереву

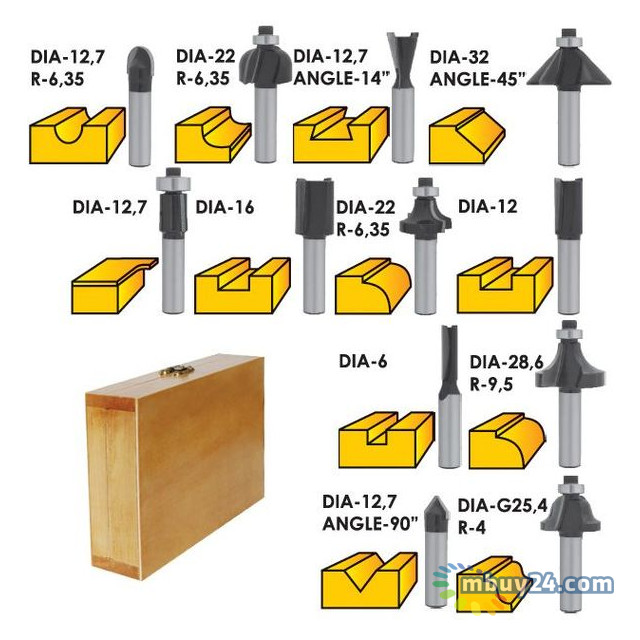

Наиболее распространенными фрезами по дереву являются кромочные, так как ручной фрезер чаще всего используется именно для обработки кромок на изделиях из древесины. Если вы приобретаете большой набор фрез, то большую часть будут составлять именно кромочные фрезы. Этот вариант будет оптимальным для начинающих мастеров, так как самостоятельный подбор фрез может быть гораздо более сложным, чем покупка готового набора, подготовленного экспертами еще на заводе.

Галтельные, конические, спиральные фрезы по дереву относятся к пазовым фрезам. Их основное назначение – формирование пазов. Галтельные позволяют изготавливать пазы полукруглой формы, конические используются для нанесения резьбы на поверхности.

Их основное назначение – формирование пазов. Галтельные позволяют изготавливать пазы полукруглой формы, конические используются для нанесения резьбы на поверхности.

Фрезы по дереву. Основные характеристики фрез Диаметр хвостовика фрезы

В этой статье мы рассмотрим основные характеристики выбора фрез под разные задачи.

Д ля выполнения различного рода задач необходимо выбирать фрезерный инструмент, исходя из следующих характеристик:

- Диаметр хвостовика.

Для каждого из размеров изготавливаются соответствующие зажимные цанги. При выборе фрез, необходимо обратить внимание на единицы измерения диаметра хвостовика — дюймы или миллиметры. Это зависит от того, какие в комплекте с фрезером идут втулки, в которых зажимается хвостовик. Несмотря на незначительную разницу, миллиметровый хвостовик не совместим с дюймовой цангой, и наоборот. Вал станка вращается со скоростью до 25000 оборотов в минуту, поэтому малейшие несоответствия повлекут за собой возникновение вибраций, которые сокращают срок работы фрезера, разрушают подшипники, фундаменты и понижают качество обработки.

- Длина фрезы и режущей основы.

Бывают как длинные, так и короткие фрезы.

Стандартная длина фрезы может быть от 60 до 210 мм, режущей основы — от 15 до 125 мм. Длинные фрезы могут иметь, как укороченную режущую часть, так и сравнимую с длиной хвостовика. Такие фрезы применяют, как правило, для черновой обработки. Длина этой фрезы — от 105 до 250 мм, режущей основы — от 55 до 140 мм.

Короткие фрезы могут обрабатывать различные материалы, в зависимости от поставленной задачи, но, как правило, используются для черновой обработки. Длина короткой фрезы составляет от 60 до 205 мм, режущей основы — от 15 до 120 мм.

- Сплав.

Фрезы бывают из цельного твёрдого сплава (или быстрорежущей стали) или с твердосплавными напайками. Первые имеют предельную точность при обработке материала и гарантируют высокое качество исполнения (наиболее распространенный вид). Вторые воспроизводят различные геометрии режущей кромки. Металлические напайки способны достойно справляться с большинством работ по фрезерованию. Они дольше остаются острозаточенными, чем фрезы из быстрорежущей стали, но и имеют сложности с заточкой.

Они дольше остаются острозаточенными, чем фрезы из быстрорежущей стали, но и имеют сложности с заточкой.

- Отвод стружки.

По данной характеристике фрезы подразделяются на:

- Однозаходные с удалением стружки вверх – благодаря единственной кромке и вместимой канавке, стружка при фрезеровании не плавится и не налипает на фрезу. Данный вид обеспечивает получение длинной стружки.

- Двухзаходные с удалением стружки вверх – применяются для отделки заготовок с образованием тонкой стружки в пазухе канавок. Масштабно используются для высокоточной отделки поверхности изделия с получением более четкого и ровного среза, за счет предельной жесткости конструкции.

- Трёхзаходные и четырёхзаходные с удалением стружки вверх — обеспечивают максимальную скорость обработки изделия за счет большого количества рабочих кромок.

- С удалением стружки вниз – используются при обработке однослойного материала. Фрезы с нижним удалением стружки создают своеобразное давление на материал сверху, поэтому при работе с данным видом можно не использовать дополнительные зажимы, чтобы изделие не сдвигалось в процессе работы.

- С прямыми ножами – используются для многослойных поверхностей. Прекрасно работают для пробивки желобков в полости материала, поэтому фрезы этого типа часто называют пазовыми.

Советы по выбору фрез

Чтобы фрезы заблаговременно не изнашивались, необходимо использовать их правильно и в соответствии с поставленными задачами. Например, для отделки мягких пород дерева подойдут фрезы из быстрорежущей стали. Также стоит обратить внимание на вид материала фрез – твердость фрезы должна быть выше твердости обрабатываемого материала. Например, для твердой древесины требуются фрезы из твердого сплава.

Также важен материал напайки фрезы. Латунь является самым дешевым из всех сплавов, поэтому и менее износостойким, в противовес бронзе, либо сплаву, содержащему серебро.

Обработка изготавливаемых деталей фрезером – представляет множество возможностей. Детали с необходимыми пазами, канавками различной формы необходимы для качественной отделки. Операции по работе ручным оборудованием по дереву выполняются специальным инструментом — фрезами.

Классификация и виды фрез для обработки древесины

Электроинструмент для работы с пиломатериалами – фрезер ручного типа. Поверхности деталей, изготовленных из древесины подвержены выполнению работ при помощи специальных приспособлений. Изготовка изделий, требующих наличие необходимых пазов, выемок и углублений подразумевает использование . Перед началом, нужно приобрести оснастку, предназначенную для конкретных целей согласно конфигурации изделия.

Выбор инструмента, обрабатывающего дерево происходит согласно спецификации поделок. Профессионалы имеют достаточный опыт и навыки, чтобы использовать нужное оборудование. Фреза по дереву имеет множество назначений:

- При кромочной обработке используется, чтобы соединить заготовки путем сращивания пазов.

- Изготовка выемок для использования, установки навесных петель, других приспособлений.

- Изготовление декора – в данном случае используется резак изготовки рисунка или при процессах по дереву со сложной конфигурацией.

Инструмент сильно различается типом конфигураций, назначению. До начала производимых действий с деревом, необходимо определить тип и виды, используемых для заготовок. Единица измерения хвостика исчисляется в миллиметрах либо дюймах, в зависимости от типа используемого фрезера. Распространенными вариантами являются виды фрез диаметром от 6 до 12 мм. Стоит сконцентрировать внимание, что использование дюймовой цанги и миллиметрового хвостика недопустимо, так как это может вызвать поломку оборудования, либо травматизму.

Производителями комплектов предусматривается различные модификации. На строительном рынке имеется большой выбор видов фрез ручного фрезера, в зависимости от назначения и используемого при изготовлении материала. Оснастка ручного устройства может быть использована для обработки пластика и металла, но наибольшее распространение получила в обработке древесины. Основные разновидности по работе с древесиной.

- Изготовление пазов, формирование углублений производится торцевыми типами фрез.

- Пазовые, используемая цилиндрическая фреза по дереву обрабатывает необходимый паз прямоугольной формы.

- Фасонные оснастки по дереву используются в фигурных углублениях, кромках, позволяют придать уникальности изделию.

- Кромочные изготовлены в конструкции с подшипником, что позволяет изготовить изделие по шаблону.

Важно помнить, что наличие подшипника в ручной фрезе подразумевает его техническое обслуживание. Необходимо смазывать вращающийся элемент тонким слоем, данное действие выполняется по желанию продолжительного срока службы инструмента.

Концевые фрезы

Концевые приборы в конструкции и внешнему виду схожи с обычным сверлом. Отличительной чертой является отсутствие конусной части на конце фрезы. На торцевой части, расположенной к боковым сторонам под углом 90 градусов изготовлены зубья резки. Конструктивная особенность позволяет выполнять различные операции. К основным видам производимых работ относятся:

- Изготовка изделий с пазами определенной глубины, сквозных отверстий.

- Раскрой изделий.

- Сверление, либо обработка кромок детали.

Основными функциями ручного фрезера концевого типа фрез предусмотрено получение в детали пазов замков и петель, устанавливаемых в дверях. Комплект отличается многофункциональностью, с помощью подготовленного оборудования и грамотного подхода можно выполнить множество интересных элементов.

Кромочные фрезы по дереву

Кромочные приборы применяют для изготовления разнообразного вида кромок и выемок. Изделия из древесины поддаются обработке ручным фрезером с кромочными фрезами полной обработке. Кромочный вид наиболее распространен в использовании и имеет множество модификаций:

- Профильные наборы обрабатывают детали таким образом, чтобы придать необходимую форму краям.

- Калевочными имеется возможность округлить на четверть окружности край детали.

- Конусные снимают фаску, угол которой зачастую составляет 45 градусов.

- Дисковые служат для изготовления фасок в деталях, делая возможным последующие соединения.

- Фальцевые обрабатывают деталь с кромки, оставляя четверть от высоты.

- Галтельные необходимы для изготовки желобки, которая выведена в четверть окружности.

Кромочные фрезы по дереву, используемые для ручного фрезера зачастую оснащены подшипником, функции которого ограничить глубину необходимой обработки. Вылет регулировки площади обработки производится регулировкой на самом инструменте. Выполнение обработки массивных деталей требует множество попыток. Ручным фрезером производится работа по дереву в несколько этапов, пока не начнет действовать упорный подшипник.

Пазовые фрезы по дереву

Основное предназначение вида пазовых по дереву – изготовка пазов с помощью ручного электроинструмента. Разновидностей приспособлений достаточно, пазовая фреза, позволяет выполнять действия по дереву ручным фрезером. Основные виды пазовых фрез:

- Спиральные, напоминающие сверло, сформированы с винтовой кромкой внешнего типа. Дают возможность изготавливать детали с выемками и пазами с прямым углом.

- Галтельные – выполнены с закругленным наконечником.

- Конические зачастую используют для действий с плоскостями.

- Фасонные позволяют изготавливать углубления необходимой структуры.

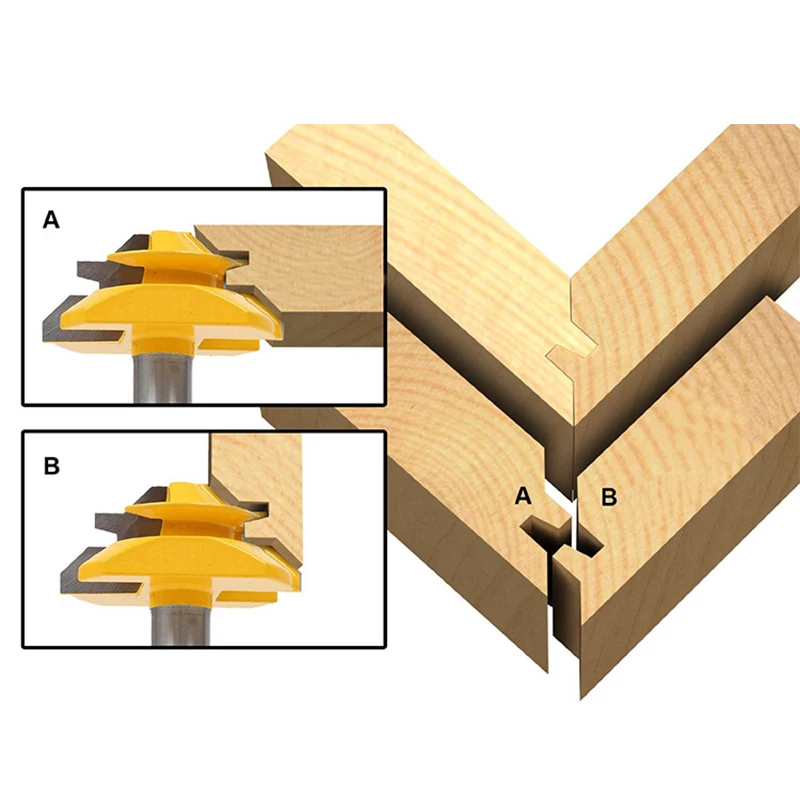

- «Т» образные, фрезы «Ласточкин хвост».

- Комбинированные применяются при стыковке деревянных деталей большого размера.

Большинство видов выполнены в монолитном формате, реже встречаются оснастки из твердосплавного металла.

Копировальные фрезы

Наименее распространенным типом приспособлений при выполнении задач по обработке дерева инструментом ручного типа являются копировальные фрезы. Отличительными особенностями являются многочисленная разновидность режущих элементов, различное расположение упорных подшипников и небольшие размеры. Фрезерная головка, для ремесла по дереву устроена в форме дуги. Углубление в деталь зависит от угла обработки.

Использование инструмента по шаблону позволяет добиться необходимого результата при работах с деревянными заготовками. Использовать ручной фрезер необходимо с точностью и осторожностью, несоблюдение требований может привести к порче детали или электрического оборудования.

Использовать ручной фрезер необходимо с точностью и осторожностью, несоблюдение требований может привести к порче детали или электрического оборудования.

Конструкции фрез и их влияние на технологию производства фрезерных операций

Рассматриваемые инструменты подразделены на несколько основных категорий, классифицируется по типу и назначению. Они выполняют свои функции не только под осевой нагрузкой, имеют возможность перемещения во время работы, за счёт наличия боковых кромок. Режущие кромки, точнее их количество, напрямую зависит на качество выполняемых действий ручным фрезером.

Используемый инструмент, предназначенный для обработки принято считать ручной фрезер. Существуют средства исполнения корончатого типа, они позволяют выполнять работы обыкновенной дрелью. В таком случае, фрезерная головка, применяемая по дереву, выполняет роль обработки кромок, изготовления простых отверстий.

Оформление и изготовка изделий с пазами необходимой глубины, размеров осуществляется с помощью торцевых фрез. Ножи, используемые для фрезы по дереву подвергаются немалым нагрузкам. Предотвращение излишней обработки сказывается, за счет использования подшипников. Торцевые фрезы для ручного фрезера позволяют создавать соединения деревянных конструкций посредством системы шип/паз.

Ножи, используемые для фрезы по дереву подвергаются немалым нагрузкам. Предотвращение излишней обработки сказывается, за счет использования подшипников. Торцевые фрезы для ручного фрезера позволяют создавать соединения деревянных конструкций посредством системы шип/паз.

Чтобы изготовить на дереве необходимое отверстие, понадобится борфреза. В большинстве случаев такой инструмент используется при промежуточной обработки. Шарошки позволяют «раскрыть» отверстие на необходимую глубину, после производятся дальнейшие действия.

Типы конструкции фрез

Существует множество конструкций и разновидностей оснастки к ручному деревообрабатывающему станку. При выборе инструмента стоит обратить внимание на предназначение, устройство оборудования. Форма заточки фрез может быть двух видов – винтовая и прямая. Использование прямой формы заточки может привести к быстрой порче оборудования, а конечное изделие может получится имея выбоины и заусенцы.

Для работ по дереву ручным фрезером наиболее лучшим вариантом становится использование инструмента винтовой линией расположения зубьев. Единственным минусом является невозможная заточка подручными средствами, чтобы произвести возврат былой остроты, необходимо воспользоваться специальным оборудованием. Используя фрезы, для работ ручным фрезером по дереву следует обратить внимание на угол заточки. Деревянная поверхность наилучшим способом подвергается обработке инструментом, угол заточки которого составляет не более 90 градусов. Конструкцией предусмотрен эффективный вывод стружки, тем самым достигается максимальное действие инструмента.

Единственным минусом является невозможная заточка подручными средствами, чтобы произвести возврат былой остроты, необходимо воспользоваться специальным оборудованием. Используя фрезы, для работ ручным фрезером по дереву следует обратить внимание на угол заточки. Деревянная поверхность наилучшим способом подвергается обработке инструментом, угол заточки которого составляет не более 90 градусов. Конструкцией предусмотрен эффективный вывод стружки, тем самым достигается максимальное действие инструмента.

Сборные

Наиболее распространенный вид на рынке – сборные. Состоит из болванки, наваренными поверх кромками. Простое изготовление делает их наиболее привлекательных для изготовителя. Относительно невысокая цена позволяет не тратить время на заточку, а просто заменять на новую при потере остроты.

Со сменными режущими кромками

Фрезы со сменными кромками. Имеют сменные режущие кромки, когда происходит потеря остроты ножа с одной стороны, возможно перевернуть инструмент, далее продолжать работу.

Монолитные

Фрезы монолитного типа имеют в основании режущие кромки. Отличаются повышенной прочностью, однако после не продолжительной работы и последующей заточки деталь быстро теряет режущие свойства.

Типы лезвий фрез

Используемые при изготовлении материалы для фрез по дереву отличаются некоторыми характеристиками. Первый тип материала – быстрорежущая сталь. Товары, которые изготавливаются из данного материала, маркируются символами HSS. Ручным инструментом, использование оснастки такого типа, будет легко обработать мягкую древесину. Благодаря заостренным свойствам, скорость работы увеличивается в отношении к твердотельной фрезе.

Режущая часть может быть изготовлена из твердосплавных металлов. Такие изделия обозначены HM, преимущественно используются при обработке твердых пород древесины. Отличительной особенностью является прочность и стойкость к повышенным температурам. Качественно обработать мягкие породы дерева такой фрезой будет затруднительно, так как частота выполненных действий заметно отличается от быстрорежущих материалов.

Функциональные наборы фрез

Зачастую можно встретить в продаже функциональные наборы, которые состоят из двух или более элементов. В данный набор входят приспособления и насадки для фрезера по дереву. Основное предназначение таких наборов – обработка двух или более деталей для получения однотипных соединений. Например, существует набор из 2-х фрез, одна из которых формирует кромку внутри изделия, а вторая позволяет сделать пазовую часть.

Существуют универсальные варианты, которые благодаря конструкции могут использоваться в различных целях. Разборная часть предполагает замену ножей для фрезы, после чего производятся работы с деревом.

Стоит отметить, что наличие стола для хранения всех видов оснастки к оборудованию сократит время на производимые действия, а также существует возможность соорудить подобие фрезерного станка. Установив на стол подвижные упоры, мастер расширяет круг возможностей инструмента для работ по дереву.

Сферы применения

Использование любого типа оборудования предполагает опасные работы с вращающимися элементами. При работе с деревом необходимо помнить о технике безопасности. Выполнение сложных элементов не производится в один подход, кромки фрезы должны быть заточены для наилучшего результата.

При работе с деревом необходимо помнить о технике безопасности. Выполнение сложных элементов не производится в один подход, кромки фрезы должны быть заточены для наилучшего результата.

Приступая к выполнению, следует понимать какой тип фрезы необходимо использовать. Высокую распространенность получил инструмент кромочной категории. Данная категория дает возможность производить практически все виды работ по дереву собственноручно. Пазовые или цилиндрические фрезы служат в основном для изготовления углублений в торцах материала.

Как выбирать фрезу по дереву под ручной фрезер

Выбор фрез на рынке стройматериалов очень богат. Ценовой диапазон разнообразен, не всегда возможно определиться, правильно ли делается покупка. Необходимо придерживаться нескольких основных условий для правильного выбора фрезы по дереву.

- Качество. Стоит обратить внимание на внешний вид детали. Изделие должно быть без заусенцев, иметь качественную резьбу, посадочные места.

- Термическая прочность указывается в паспорте, чем выше, тем лучше и надежнее при дальнейшем использовании.

- Материал припоя, а также соединение хвостика с частью, ответственную за резку.

Качество пайки изделия играет немаловажную роль при действиях с пиломатериалом. Тогда, когда выполняются работы с твердыми породами дерева, необходим определенный запас прочности инструмента. Припой делится на виды и марки, при покупке необходимо обратить внимание на его качество во фрезе. Желательно обращать внимание на инструмент, марка припоя которого не ниже ПСр 37.5. Чем выше цифра – тем лучше показатели надежности, качества детали. Марка обозначается в составе количеством меди и серебра. При соединении способом сварки, использование фрезера становится небезопасным и бессмысленным.

Монолитные фрезы необходимо проверять перед использованием. Качество металла определяется надпилом. Если появились заметные царапины или трещины, значит стоит отложить данный инструмент. Оптимальная твердость металла от 58 единиц. Качество выполняемых работ ручным фрезером напрямую зависит от наличия приспособлений и комплектов.

Оптимальная твердость металла от 58 единиц. Качество выполняемых работ ручным фрезером напрямую зависит от наличия приспособлений и комплектов.

Подбор необходимого инструмента правильный путь к хорошему результату при работе с деревом. Фреза, изготовленная для фрезера по дереву должна отвечать всем стандартам и быть качественно изготовленной. Существует множество наборов, которые предназначены для работ по дереву. Качественный комплект гарантирует не только выполненные поставленные задачи, но и безопасную работу.

Фрезы для ручного фрезера самый востребованный на данный момент вид оснастки, с помощью которой обычные деревянные бруски превращаются в произведение искусства. Рассмотрим основные отличия фрез по дереву и их деление по классам и видам.

Пазовые фрезы

Их еще называют концевыми, способны выдерживать радиальную нагрузку и предназначены для сверления пазов.

Прямые пазовые фрезы

Они имеют параллельные режущие кромки, которые при вращении очерчивают собой цилиндрическую поверхность. Ими обрабатывают прямые пазы, а в сочетании с копировальной втулкой тонкие этого типа годятся для вырезания криволинейных плоских заготовок по шаблону. Размерность их определяется диаметром и длиной режущей части.

Ими обрабатывают прямые пазы, а в сочетании с копировальной втулкой тонкие этого типа годятся для вырезания криволинейных плоских заготовок по шаблону. Размерность их определяется диаметром и длиной режущей части.

Галтельные V-образные пазовые фрезы

Они оставляют прямой паз с дном уголком. Подобный профиль применим как элемент декоративной резьбы или как некая направляющая для перемещения, например, ящика, что иногда встречается в старой мебели.

Конструкционные пазовые фрезы

Предназначены для изготовления соединений, например «ласточкин хвост», или перевернутого Т-образного паза.

Этой же фрезой можно получать простые ящичные соединения для малонагруженных ящичков, вроде шкатулок. Размерность их определяется максимальным диаметром, углом наклона и высотой рабочей части.

Начнем с обзора комбинированных рамочных фрез фирмы “Энкор”.

Фрезы для сращивания на микрошип, или «мышиный зуб»

Обычно применяются для сращивания длинных заготовок по длине. Но таким фрезам можно найти и другое применение: присоединение пласти к торцу, чтобы получать декоративные эффекты или делать широкие щиты.

Но таким фрезам можно найти и другое применение: присоединение пласти к торцу, чтобы получать декоративные эффекты или делать широкие щиты.

Фасонные пазовые фрезы

Как следует из названия, они предназначены для пазов с фасонными боковыми поверхностями. Разумеется, что при использовании параллельного упора или копировальной втулки ими вполне реально обрабатывать кромки заготовок.

Выбор таких фрез достаточно велик, а размерность определяется как наибольший диаметр, радиусы боковых выборок или выпуклостей и высота режущей части.

Это статья-справочник. Здесь перечислены основные понятия и определения конструкции концевых фрез, а также технические особенности.

Конструкция концевых фрез

Режущая кромка прямого типа (прямолинейная режущая кромка) –режущая кромка, представляющая собой прямую линию, проходящую под углом к оси фрезы. В отличие от режущей кромки спирального или винтового типа, обработанная поверхность, образуемая прямолинейной режущей кромкой, не является плоской.

Осевое биение – разница между минимальным и максимальным показаниями индикатора (микрометра), установленного по наружному диаметру фрезы на её режущей части, при её вращении.

A — диаметр фрезы

B — диаметр хвостовика

C — Длина режущей части

D — Общая длина

Подточка углов — короткий скошенный участок, расположенный в месте схождения торцевой и цилиндрической поверхностей фрезы. Выполняется для усиления фрезы и во избежание излома выступающих острых углов режущих кромок.

Стружколомы – выступы и впадины особой формы на передней поверхности, заставляющие стружку свиваться и обламываться.

Расщепители стружки – выемки в виде желобков и зазубрин, расположенные по периферии концевой фрезы кукурузного типа, выполненные с целью получения более узкой стружки. Применимы для черновой обработки.

Диаметр сердцевины – диаметр цилиндра (или конуса, для конусных фрез), образуемого касательными в точках наибольшей глубины стружкоотводящих канавок.

Подрезка – место входа канавочной фрезы или шлифовальной головки при проточке канавок концевой фрезы во время её изготовления.

Режущая кромка – непосредственно режущая часть зуба. Представляет собой пересечение двух хорошо обработанных поверхностей под заданным углом, обычно, не превышающим 90 градусов.

Угол наклона режущей кромки – угол между осью фрезы и режущей кромкой.

Фреза с переменным окружным шагом зуба – фреза, сконструированная особым образом с целью уменьшения вибрации и дребезга в процессе резания. Эффект основан на том, что при таком расположении зубьев не происходит наложения гармоник колебаний зубьев друг на друга.

Угол в плане (иногда угол входа, угол атаки) – чем ближе этот угол к 90 градусам, тем выше ударная нагрузка на инструмент.

Радиус закругления в основании стружечной канавки — радиус там же, где измеряется диаметр сердцевины.

Стружечная канавка – канал-впадина в теле фрезы в промежутке между зубьями, обеспечивающий вывод стружки наружу и используемый для заточки инструмента. Число стружечных канавок напрямую соответствует числу зубьев, что, в свою очередь, определяет скорость подачи.

Число стружечных канавок напрямую соответствует числу зубьев, что, в свою очередь, определяет скорость подачи.

Длина стружечной канавки – длина канавки или проточки. Часто неверно используется в значении «длина режущей части».

Хвостовик – часть фрезы, служащая для зажима в патроне станка и передающая режущей части фрезы вращательное движение от шпинделя.

Прямой хвостовик – цилиндрический хвостовик с канавками или проточками или без них. Очень распространенное решение у твердосплавных концевых фрез.

Хвостовик Велдона (Weldon) – промышленное название особого типа хвостовика с плоской лыской, которая служит для предотвращения проскальзывания хвостовика инструмента в зажимном патроне.

Зуб – выпуклость на теле концевой фрезы с режущей кромкой на ней.

Передняя поверхность – поверхность зуба фрезы, непосредственно находящаяся в контакте с заготовкой.

Отступление (п рим. перев.)Существует передняя поверхность зуба (которой фреза врезается в заготовку) и задняя поверхность (противоположная ей). В месте соединения передней и задней поверхности выполняется площадка, параллельная обработанной поверхности (поверхность после прохода фрезы). После площадки для уменьшения трения заднюю поверхность «поднимают» от заготовки, чтобы они не тёрлись друг об друга, вызывая нагрев. Задних поверхностей может быть до 3 шт (в российской практике – обычно 1 или 2). Каждая из них немного скошена одна относительно другой. При заточке фрезы, если задняя поверхность плоская – фрезу точат по задней поверхности, если же затылованная (не одна-две-три плоскости под углом одна к другой, как у острозаточенной, а плавное скругление – спираль Архимеда) – тогда её точат со стороны передней поверхности.

В месте соединения передней и задней поверхности выполняется площадка, параллельная обработанной поверхности (поверхность после прохода фрезы). После площадки для уменьшения трения заднюю поверхность «поднимают» от заготовки, чтобы они не тёрлись друг об друга, вызывая нагрев. Задних поверхностей может быть до 3 шт (в российской практике – обычно 1 или 2). Каждая из них немного скошена одна относительно другой. При заточке фрезы, если задняя поверхность плоская – фрезу точат по задней поверхности, если же затылованная (не одна-две-три плоскости под углом одна к другой, как у острозаточенной, а плавное скругление – спираль Архимеда) – тогда её точат со стороны передней поверхности.

Своеобразная «Площадка» с аналогичными функциями есть и на боковой поверхности фрез и сверл (они схожи конструктивно) – но она у нас называется «Ленточка».

Заточка инструмента (видео)

На видео производится заточка инструмента. Первой обрабатывается торцевая поверхность, в конце – боковая. Сначала выполняется площадка на всех четырех зубцах, далее делается первичная задняя поверхность (срезается задняя часть зуба вместе с площадкой), далее делаются подточки, после чего на боковой поверхности делаются ленточки.

Сначала выполняется площадка на всех четырех зубцах, далее делается первичная задняя поверхность (срезается задняя часть зуба вместе с площадкой), далее делаются подточки, после чего на боковой поверхности делаются ленточки.

— Результаты Страница 1 :: Toolmex Industrial Solutions

Искать в категории

Вогнутые фрезы

Требуется поисковый запрос.

Отфильтруйте результаты поиска

Только в наличии

Просмотр категорий

Загрузка…

Вогнутые фрезы

• Быстрорежущая сталь

Круглые инструменты/Фрезы и пилы/Фрезы/Вогнутые фрезы

Просмотр страницы 1 из 1 (12 результатов)

Вид:

- 12

- 24

- 42

Кол-во:

В наличии

Единица измерения: шт.

Кол-во:

В наличии

Единица измерения: шт.

Кол-во:

Вызов помощи

Единица измерения: шт.

Кол-во:

В наличии

Единица измерения: шт.

Кол-во:

В наличии

Единица измерения: шт.

Кол-во:

В наличии

Единица измерения: шт.

Кол-во:

Вызов помощи

Единица измерения: шт.

Кол-во:

Вызов помощи

Единица измерения: шт.

Кол-во:

Вызов помощи

Единица измерения: шт.

Кол-во:

Вызов помощи

Единица измерения: шт.

Кол-во:

В наличии

Единица измерения: шт.

Кол-во:

Вызов помощи

Единица измерения: шт.

Не видите то, что вам нужно?

Нажмите здесь, чтобы сообщить нам, и мы поможем вам найти то, что вы ищете.Условия резания и износ инструмента при обработке древесных материалов :: Биоресурсы

Хладил, Дж. , Седлак, Дж., Рыбаржова, Э.Р., Кучера, М., и Дадо, М. (2019). Условия резания и износ инструмента при обработке древесных материалов ,» BioRes. 14(2), 3495-3505.

, Седлак, Дж., Рыбаржова, Э.Р., Кучера, М., и Дадо, М. (2019). Условия резания и износ инструмента при обработке древесных материалов ,» BioRes. 14(2), 3495-3505.Abstract

В статье приведены данные о процессе резки древесных материалов. Процесс резки влияет на форму и размеры режущей кромки. эксперименты были направлены на отслеживание изменений режущей кромки при обработке древесно-стружечных плит и влияния скорости резания на износ инструмента.Испытания резания проводились в процессе фрезерования со скоростями резания в диапазоне от 7,95 до 17,9 м/с (от 477 до 1074 м/с). /мин), глубина резания 90,5 мм и подача зуба 0,05 мм. Процесс изнашивания режущего клина при фрезеровании ДСП характеризуется уменьшением режущей кромки лезвий пластины. Для измерения углубления режущего клина использовали сравнительный цифровой индикатор часового типа. Ход изнашивания древесных материалов в графическом представлении имел сходство с резанием абразивным материалом. Полученную зависимость можно использовать для выбора наиболее подходящих режимов резания в соответствии с требованиями оператора.

Полученную зависимость можно использовать для выбора наиболее подходящих режимов резания в соответствии с требованиями оператора.

Скачать PDF

Полный текст статьи

Условия резания и износ инструмента при обработке древесных материалов

Йозеф Хладил, a * Йозеф Седлак, a Ева Рыбаржова Шебелова, b Мариан Кучера, c и Мирослав Дадо c

6 В статье приведены данные о процессе резки древесных материалов. Процесс резки влияет на форму и размеры режущей кромки. Эксперименты были направлены на отслеживание изменений режущей кромки при обработке древесно-стружечных плит и влияние скорости резания на износ инструмента. Испытания на резание проводились во время фрезерования со скоростями резания в диапазоне 7,9.от 5 до 17,9 м/с (от 477 до 1074 м/мин), глубина резания 9,5 мм и подача зуба 0,05 мм. Процесс изнашивания режущего клина при фрезеровании ДСП характеризуется уменьшением режущей кромки лезвий пластины. Для измерения углубления режущего клина использовали сравнительный цифровой индикатор часового типа. Ход изнашивания древесных материалов в графическом представлении имел сходство с резанием абразивным материалом. Полученную зависимость можно использовать для выбора наиболее подходящих режимов резания в соответствии с требованиями оператора.

Для измерения углубления режущего клина использовали сравнительный цифровой индикатор часового типа. Ход изнашивания древесных материалов в графическом представлении имел сходство с резанием абразивным материалом. Полученную зависимость можно использовать для выбора наиболее подходящих режимов резания в соответствии с требованиями оператора.

Ключевые слова: Механическая обработка; Древесина; Инструмент; Носить; притупление; Условия резания

Контактная информация: а: Институт машиностроения, Факультет машиностроения и технологии, Брненский технологический университет, Техническая 2, 61600 Брно, Чешская Республика, б: The Display Company CZ s.r.o., Лондонске намести 4, 63900 Брно, Чехия , c: Кафедра производственных технологий и управления качеством, Факультет экологических и производственных технологий, Технический университет в Зволене; * Автор для переписки: [email protected]

ВВЕДЕНИЕ

Древесина представляет собой пористую и волокнистую структурную ткань, встречающуюся в стеблях и корнях деревьев и других древесных растений. Это органический материал, натуральный композит из целлюлозных волокон, прочных на растяжение и встроенных в матрицу из лигнина, сопротивляющуюся сжатию. Древесина является одним из немногих возобновляемых материалов (Kučerová et al. 2016). К сожалению, древесина является относительно недолговечным материалом и требует особого ухода для обеспечения длительного срока службы. По этой причине также широко используются модифицированные древесные материалы или материалы с поверхностным покрытием. Такие древесные материалы в определенной степени сохраняют хорошие свойства древесины и смягчают некоторые ее неблагоприятные свойства (Кветкова 9).0119 и др. 2015а,б,в; Гафф и др. 2016; Седлецкий и Сарвашова Кветкова, 2017).

Это органический материал, натуральный композит из целлюлозных волокон, прочных на растяжение и встроенных в матрицу из лигнина, сопротивляющуюся сжатию. Древесина является одним из немногих возобновляемых материалов (Kučerová et al. 2016). К сожалению, древесина является относительно недолговечным материалом и требует особого ухода для обеспечения длительного срока службы. По этой причине также широко используются модифицированные древесные материалы или материалы с поверхностным покрытием. Такие древесные материалы в определенной степени сохраняют хорошие свойства древесины и смягчают некоторые ее неблагоприятные свойства (Кветкова 9).0119 и др. 2015а,б,в; Гафф и др. 2016; Седлецкий и Сарвашова Кветкова, 2017).

Механические и физические свойства являются важными факторами при обработке древесины. Агломерированные материалы производятся из древесины или других лигноцеллюлозных частиц.

ДСП — это термин, обозначающий материал, изготовленный из древесных частиц различных форм и размеров. Древесная стружка склеивается с помощью синтетического клея, высокого давления и повышенной температуры. Для внутреннего использования эти материалы часто необходимо шпонировать, ламинировать или складывать, чтобы улучшить их внешний вид. Этот материал является наиболее широко используемым и наиболее производимым агломерированным материалом в деревообрабатывающей промышленности (Thoemen и др. 2010).

Древесная стружка склеивается с помощью синтетического клея, высокого давления и повышенной температуры. Для внутреннего использования эти материалы часто необходимо шпонировать, ламинировать или складывать, чтобы улучшить их внешний вид. Этот материал является наиболее широко используемым и наиболее производимым агломерированным материалом в деревообрабатывающей промышленности (Thoemen и др. 2010).

Во время фрезерования режущие пластины вращающегося инструмента отделяют материал заготовки в виде стружки. Скорость подачи ограничена размером и типом режущего инструмента, расположенного перпендикулярно обрабатываемой детали. Процесс резания прерывистый, и зубья фрезы поочередно срезают короткую стружку разной толщины. Древесные материалы измельчают во всех направлениях, но чаще всего вдоль направления древесных волокон. Направление вращения обычно выбирается обычным, т. е. против направления подачи. По положению оси вращения и поверхностей, создаваемых режущими кромками, фрезерование делится на два типа: либо ось цилиндрического инструмента параллельна поверхности заготовки, либо передняя ось инструмента перпендикулярна. к поверхности заготовки.

к поверхности заготовки.

Процесс фрезерования контролируется с помощью стойкости инструмента. Стойкость инструмента – это период, в течение которого лезвие находится в рабочем состоянии в процессе механической обработки. Это время, когда инструмент работает, от заточки до притупления. При механической обработке металла на задней поверхности режущей кромки наблюдается процесс абразивного износа, который называется износом по задней поверхности VB. На рис. 1 этот процесс показан на кривой износа. Отдельными фазами являются: I – начальный быстрый износ, II – линейный износ и III – окончательный нестабильный ход. При практическом измерении износа используется значение критического износа VB в линейной фазе II; этот выбор обусловлен точностью показаний (Shaw 2005; Csanády and Magoss 2012).

Рис. 1. Графическое изображение зависимости VB или KR = fn ( T ) при резании металла

Режущая кромка образована пересечением двух поверхностей – передней плоскости (передний угол γ ) и задней плоскости (задний угол α). Дармаван и др. (2001, 2012) изучали процесс износа на задней поверхности под влиянием различных материалов на основе древесины и материалов кромки режущего инструмента. При обработке материалов на древесной основе без абразивов отслеживается износ на рецессии режущей кромки инструмента в зависимости от времени (Šebelová and Chladil 2013). Этот тип износа называется носовым износом (Shaw 2005; Mazan 9).0119 и др. . 2017), а его размер соответствует радиальному износу KR (см. рис. 2).

Дармаван и др. (2001, 2012) изучали процесс износа на задней поверхности под влиянием различных материалов на основе древесины и материалов кромки режущего инструмента. При обработке материалов на древесной основе без абразивов отслеживается износ на рецессии режущей кромки инструмента в зависимости от времени (Šebelová and Chladil 2013). Этот тип износа называется носовым износом (Shaw 2005; Mazan 9).0119 и др. . 2017), а его размер соответствует радиальному износу KR (см. рис. 2).

Рис. 2. Износ носовой части инструмента

В этом исследовании материал на древесной основе — ламинированная древесно-стружечная плита — использовался для экспериментального изучения влияния условий резания на износ инструмента. Для проверки свойств инструментального материала в процессе резания использовалось цилиндрическое фрезерование, применялась правосторонняя фреза с двумя зубьями. Процесс притупления инструмента контролировался, поскольку он влияет на срок службы режущего инструмента и, следовательно, на эффективность обработки. Время Тейлора против . для оценки использовалась формула скорости резания (Shaw 2005).

Время Тейлора против . для оценки использовалась формула скорости резания (Shaw 2005).

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материал заготовки

В качестве представителя древесных материалов, ламинированных буком, использовалась ламинированная ДСП. Поставщиком ЛДСП (045 BS бук Westfalen толщиной 18 мм) выступила компания INTEREXPO Brno Ltd, Чехия. Объемный вес плиты составлял от 600 до 750 кг.м -3 и влажность 14,2% определена в соответствии с EN 323 (1993).

Режущий инструмент

Для опытов использовали двухзубую правую фрезу FRSTHW 19x30x12z2 (Aparathea Ltd., Брно, Чехия) диаметром D 19 мм. На резце использовались режущие пластины из спеченного твердого сплава К10, HW 29,5x12x1,5 4S T04F (рис. 3). Геометрия режущего инструмента: передний угол γ 15° и задний угол α 20°.

Рис. 3. Фреза HW 19 x 30

Вставки из спеченного карбида (SC) были зажаты во фрезу и закреплены болтом. Твердосплавные вставки обозначались буквой с соответствующей буквой-символом, чтобы различать использование при обработке отдельных образцов и уникальность отдельных измерений. Число, обозначавшее конкретную режущую пластину, имело строчную букву a/b для обозначения стороны лезвия. Режущие вставки с маркировкой от U1 до U4 на рис. 4 использовались для резки ЛДСП.

Твердосплавные вставки обозначались буквой с соответствующей буквой-символом, чтобы различать использование при обработке отдельных образцов и уникальность отдельных измерений. Число, обозначавшее конкретную режущую пластину, имело строчную букву a/b для обозначения стороны лезвия. Режущие вставки с маркировкой от U1 до U4 на рис. 4 использовались для резки ЛДСП.

Рис. 4. Режущие пластины SC HW 29,5x12x1,5 4S T04F

Станок

Выбранные материалы были обработаны на трехкоординатном фрезерном станке с ЧПУ SCM Tech 99 (Римини, Италия) со следующими параметрами: рабочие размеры X, 3119 мм, Y, 1012 мм, Z, 100 мм; мощность двигателя 6,6 кВт, максимальная частота вращения 1800 об/мин. Фреза с двумя зубьями по часовой стрелке была зажата во фрезерном станке с ЧПУ.

Методы

Условия резания

Для обработки выбрано попутное фрезерование. Диапазон минимальных 4000 об/мин и максимальных 18000 об/мин определялся для постоянной подачи на зуб ( f z = 0,05 мм) и постоянной ширины резания a p = 18 мм (толщина материала). . Значения скорости резания и подачи основаны на соотношении между величиной подачи на зуб, скоростью резания, скоростью инструмента и диаметром фрезы. Все переменные определены в таблице 1. Скорость резания ( v c ) определяли по уравнениям 1 и 2.

. Значения скорости резания и подачи основаны на соотношении между величиной подачи на зуб, скоростью резания, скоростью инструмента и диаметром фрезы. Все переменные определены в таблице 1. Скорость резания ( v c ) определяли по уравнениям 1 и 2.

(1)

(2)

Скорость подачи v f была рассчитана по уравнению. 3.

(3)

Таблица 1. Технологические условия резки для экспериментов

Стойкость режущей кромки больше всего зависит от скорости резания v c . Экспериментальное определение зависимости стойкости инструмента от скорости резания, т.е. ., Т = fn ( v c ), выполнялась с использованием нескольких скоростей резания. Необходимо было следить за тем, чтобы остальные условия работы были постоянными. Износ инструмента был представлен кривыми износа для отдельных скоростей резания на диаграмме KR = fn ( T ) для радиального износа. Измерение износа по задней поверхности VB, используемое в основном при резании металлов, не могло быть использовано из-за сложности измерения каких-либо изменений во время экспериментов. Износ инструмента

Измерение износа по задней поверхности VB, используемое в основном при резании металлов, не могло быть использовано из-за сложности измерения каких-либо изменений во время экспериментов. Износ инструмента

Для измерения радиального износа инструмента КР, который определяется зависимостью КР = fn ( T ), необходимо было рассчитать время по следующему уравнению,

(4)

где T это время резания (мин), L =700 длина заготовки (мм), а v f это скорость подачи (мм ∙ мин -1 ). Критерий износа инструмента определялся как KR = 10 мкм.

Рис. 5. Сравнительный измерительный прибор

Измерительное оборудование

Для измерения износа инструмента цифровой стрелочный индикатор (KINEX 0-12,7/0,001, Прага, Чехия) был закреплен на измерительном приспособлении, разработанном для экспериментов, см. рис. 5. Прибор измеряет отклонения от заданного размера. Во-первых, необходимо было откалибровать инструмент по новым вкладышам. Используемое устройство имело точность измерения 1 мкм и максимальный ход касания 12,7 мм.

Во-первых, необходимо было откалибровать инструмент по новым вкладышам. Используемое устройство имело точность измерения 1 мкм и максимальный ход касания 12,7 мм.

Оценка измеренных значений

Статистическое программное обеспечениеMinitab® 15 (State College, PA, USA) использовалось для оценки измеренных значений из экспериментов.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Радиальный износ по сравнению с . Время

Радиальный износ KR режущего инструмента зависит от времени.

Рис. 6. Инструментальный износ режущей пластины (метка красного цвета)

Через промежутки времени, заданные временем резания, выполнено измерение износа КР. Результаты дополнительно детализированы в виде графиков зависимости от времени. Инструментальный износ вставок показан красной меткой на рис. 6.

Полученные зависимости износа инструмента KR = fn ( T ), снятые с износа линейной части, выделенные в таблицах серым цветом, приложены к таблицам измерений на рис. от 7 до 10.

от 7 до 10.

Таблица 2. Измерение износа инструмента по сравнению с . Время, пластины U1a / U2a, скорость v c1 = 477 м/мин

Таблица 3. Измерение износа инструмента по сравнению с . Время, вставки U1b / U2b, скорость v c2 = 716 м/мин.

Рис. 7. Регрессия линейного износа для v c1 = 477 м/мин, KR [мкм] и T [мин]

Рис. 8. Регрессия линейного износа для v c2 = 716 м/мин, KR [мкм] и T [мин]

Таблица 4. Измерение износа инструмента по сравнению с . Время, вставки U3a / U4a, скорость v c3 = 895 м/мин

Рис. 9. Регрессия линейного износа для v c3 = 895 м/мин, KR [мкм] и T [мин]

Таблица 5. Измерение износа инструмента по сравнению с . Время, пластины U3b / U4b, скорость v c4 = 1074 м/мин

Измерение износа инструмента по сравнению с . Время, пластины U3b / U4b, скорость v c4 = 1074 м/мин

Рис. 10. Регрессия линейного износа для v c4 = 1074 м/мин, KR [мкм] и T [мин]

Связь между сроком службы инструмента T и скоростью резания v c следующая:

Т . v c m = const. (5)

Здесь уравнение Тейлора заменяет показатель степени m = 1/n . Скорость износа в 10 мкм от первоначального значения режущей кромки была определена как критерий для определения срока службы инструмента для этой скорости. Для определения зависимости стойкости инструмента от скорости резания T и v c значения критерия износа инструмента использованы в графическом представлении log ( T ) = fn (log v c ) (см. Таблицу 6). Затем для решения был применен статистический метод линейной регрессии. Были обработаны доверительные интервалы (95%) измеренных данных T = fn ( v c ) графиков для ламинированных древесно-стружечных материалов. Результаты представлены на рис. 11.

Таблицу 6). Затем для решения был применен статистический метод линейной регрессии. Были обработаны доверительные интервалы (95%) измеренных данных T = fn ( v c ) графиков для ламинированных древесно-стружечных материалов. Результаты представлены на рис. 11.

Таблица 6. Скорости резания и соответствующая стойкость инструмента T1-T4 для KR = 10 мкм

Рис. 11. Регрессия T = fn ( v c ) с доверительным интервалом 95%

Уравнение 5, соответствующее функции из графического представления на рис. 11, затем входит в окончательную формулу (уравнение 6).

T V C 2,082 = 252,35 x 10 5 или V C T 0,48 = 3590,7 (6) 0,48 = 3590,7 (6) 0,48 = 3590,7 (6) 0,48 = 3590,7 (60120 0,48 = 3590,7 (60120

ВЫВОДЫ

- Механизм износа ДСП отличается от механизма износа с абразивными частицами, характерного для металлов с абразивными частицами.

Дармаван по адресу ул. (2001, 2012) использовали измерение износа на задней поверхности.

Дармаван по адресу ул. (2001, 2012) использовали измерение износа на задней поверхности. - В статье в сравнительном цифровом приборе использовалось измерение радиального износа KR, соответствующего рецессии режущего инструмента, используемого при проведении экспериментов. Ход изнашивания древесных материалов показал сходство графического изображения с резанием абразивного материала.

- Определена итоговая зависимость T = fn ( v c ) для обработки ЛДСП для выбора надлежащей скорости резания для заданной стойкости инструмента. Окончательное уравнение можно использовать для расчета скорости резания/стойкости инструмента в соответствии с требованиями оператора.

- Критерий определения стойкости инструмента был выбран в линейной части кривой износа для получения правильных и точных результатов с использованием линейной регрессии

- Эксперименты оценивались с помощью регрессионного анализа.

БЛАГОДАРНОСТИ

Авторы выражают признательность за финансовую поддержку, оказанную Фондом науки 2016, Технический университет Брно, Факультет машиностроения FV 16-28 и грант « Исследование современных производственных технологий для конкретных приложений», рег. нет. ФСИ-С-16-3717 и проект ВЕГА 1/0642/18: «Анализ воздействия конструктивных частей лесохозяйственных механизмов на лесохозяйственную среду на энергетические и экологические потребности».

нет. ФСИ-С-16-3717 и проект ВЕГА 1/0642/18: «Анализ воздействия конструктивных частей лесохозяйственных механизмов на лесохозяйственную среду на энергетические и экологические потребности».

ССЫЛКИ

Чанади, Э., и Магосс, Э. (2012). «Механика обработки древесины» (2 и Ed.), Springer , Нью-Йорк, штат Нью-Йорк.

Дармаван В., Танака К., Усуки Х. и Отани Т. (2001). «Эффективность инструментов из твердого сплава с покрытием при точении древесных материалов: влияние скорости резания и материалов покрытия на характеристики износа инструментов из твердого сплава с покрытием при точении древесностружечной плиты», Wood Science 47(5), 342-349.

Дармаван В., Рахайю И., Нандика Д. и Маршал Р. (2012). «Важность экстрактивных веществ и абразивов в древесных материалах для износа дереворежущих инструментов», BioResources 7(4), 4715-4729. DOI: 10.15376/biores.11.4.4715-4729

Гафф М., Сарвашова-Кветкова М. , Гашпарик М. и Славик М. (2016). «Зависимость изменения шероховатости и трещинообразования от параметров тиснения поверхности древесины» Wood Research 61(1), 163-174.

, Гашпарик М. и Славик М. (2016). «Зависимость изменения шероховатости и трещинообразования от параметров тиснения поверхности древесины» Wood Research 61(1), 163-174.

Кучерова В., Лаганя Р., Выбохова Э. и Хирошова Т. (2016). «Влияние химических изменений при термической обработке на цвет и механические свойства древесины пихты», Биоресурсы 11(4), 9079-9094. DOI: 10.15376/biores.11.4. 9079-9094

Кветкова М., Гафф М. и Гашпарик М. (2015a). «Влияние термической обработки на качество поверхности древесины бука после плоского фрезерования», BioResources 10(3), 4226-4238. DOI: 10.15376/biores.10.3. 4226-4238

Кветкова М., Гафф М., Гашпарик М., Каплан Л. и Барчик Ш. (2015б). «Качество поверхности фрезерованной древесины березы после термической обработки при различных температурах», BioResources 10(4), 6512-6521. DOI: 10.15376/biores.10.4. 6512-6521

Кветкова М., Гафф М., Гашпарик М., Кминиак Р. и Крис А. (2015c).