Газобетон сколько весит: Зависимость веса газобетонного блока от его плотности и размеров

Вес газобетонного блока: описание и характеристики, маркировка

Сегодня многие строительные организации в качестве основного материала для возведения стен используют элементы из ячеистого бетона. Прочность и легкость, простота обработки и низкая стоимость обуславливают популярность газоблоков как у крупных застройщиков, так и среди начинающих строителей.

Оглавление:

- Особенности изготовления

- Основные преимущества

- Маркировка и классификация

Производство газобетонных изделий

Смешанные в определенных пропорциях цемент, кварцевый песок и вода вспениваются химической реакцией извести и алюминия (пылеобразного или в виде пасты, суспензии). Выделившийся водород образует во всей массе замкнутые сферические поры, увеличивающие в 5 раз объем исходного сырья. После предварительного схватывания монолитное цементное тесто нарезается струнами на необходимые размеры. Прочность деталей получают двумя способами:

- В автоклаве: при температуре 190°C прессуются под давлением в несколько атмосфер.

- В сушильных камерах с электроподогревом.

Чтобы правильно рассчитать прочность фундамента, важно знать массу постройки. Производители указывают вес 1 изделия в сухом состоянии или при определенном % влажности (максимально допустимый показатель 40 %). Например, перегородки D600 (600х300х100) в зависимости от сухости весят 9-13 кг, а стеновые элементы с размерами 600х400х250 или 600х300х250 – 17-30 кг. D500 с габаритами 600х300х200 при максимальной влажности имеет массу 25 кг, а D400 – 21,5 кг. Вес газоблока любого размера определяется путем умножения его объема на плотность.

Чтобы быстро и дешево построить теплый дом, необходимо купить хорошие материалы. Следует внимательно изучить все предложения рынка, ознакомиться с заявленными качествами, определиться с необходимыми параметрами и сопоставить цену аналогичных элементов у разных изготовителей.

Преимущества газоблоков

К основным достоинствам относят:

1. прочность: допускается строительство зданий до 5 этажей;

прочность: допускается строительство зданий до 5 этажей;

2. эксплуатационный срок около 100 лет: при условии соблюдения норм;

3. морозоустойчивость: вода при замерзании расширяется в порах материала, не повреждая его структуру;

4. малый вес: образование пор уменьшает массу в 3-5 раз;

5. геометрически точные размеры: нарезание слегка затвердевшего цементного раствора позволяет изготавливать детали с погрешностью не более 1 мм;

6. простота обработки: из газоблоков выкладываются идеально ровные стены и перегородки; их пористая структура легко фрезеруется, пилится, штробится, сверлится;

7. шумоизоляция: мягкая поверхность пористой поверхности отлично поглощает и рассеивает звуковые волны;

8. не горит: выдерживает температуру до +400°C;

9. паропроницаемость: «дышащие» пористые стены не гниют и не плесневеют;

10. теплоизоляция и энергоэффективность: низкая теплопроводность газобетона обуславливает сбережение энергии на обогрев или охлаждение помещений;

11. экономичность: низкая стоимость, легкие стеновые конструкции не требуют установки дорогостоящего капитального фундамента, экономятся средства на транспортировке, погрузо-разгрузочных, монтажных и ремонтных работах, а также на материалах для тепло- и звукоизоляции.

экономичность: низкая стоимость, легкие стеновые конструкции не требуют установки дорогостоящего капитального фундамента, экономятся средства на транспортировке, погрузо-разгрузочных, монтажных и ремонтных работах, а также на материалах для тепло- и звукоизоляции.

Недостатком является низкая прочность на изгиб и растяжение. При строительстве многоэтажных зданий рекомендуется армирование.

Маркировка и назначение блоков из ячеистого бетона

Марка, обозначаемая D300-1200, указывает на плотность материала, то есть какое количество бетонной смеси вспенивается при получении 1 м 3 пористой структуры. Например, сырье для производства D400 весит 400 кг, а для D900 – 900. В D400 воздушных пузырей больше, чем в марках 500 и выше. Следовательно, вес такого блока меньше, плотность, прочность и теплопроводность – ниже.

По назначению делятся на 3 типа:

- Конструкционные. D1000-1200, объем пор – 40-55 %. Применяются для монтажа несущих стен, так как самые прочные и плотные.

- Конструкционно-теплоизоляционные. D500-900, пористость – 55-75 %. Рекомендуются для возведения несущих стен одноэтажных зданий, перегородок и утепления.

- Теплоизоляционные. D300-400, содержание воздушных капсул – выше 75 %. Хрупкие, менее прочные, но более теплые применяются для утепления, закладки проемов, строительства гаражей, бань, сараев для домашнего скота и птицы.

Для частного дома оптимально покупать стройматериалы марки D500-D600. Стоимость одинаковых по размеру деталей с разной плотностью несущественна.

Вес 1м3 газоблока, формула для расчета, характеристики, цена за кубометр

На сегодняшний день газосиликатный блок используется для строительства домов гораздо чаще, чем другие кладочные материалы. Он обладает высокой прочностью, при этом подходит для возведения одноэтажного дома или многоэтажного сооружения за счет малого веса и простоты в обработке.

Оглавление:

- Масса газобетона

- Пример расчета

- Стоимость

Вес блоков разных размеров

Основными факторами, влияющими на массу, являются габариты и плотность. Газосиликат относится к легким ячеистым бетонам, поэтому его плотность намного меньше, чем полнотелого кирпича или шлакоблока. Вес газосиликата варьируется от 500 до 1800 кг на 1 м3. Газообразователь в составе смеси обеспечивает ей пористость: чем интенсивнее его воздействие, тем больше получится воздушных пустот в готовой продукции.

Газосиликат относится к легким ячеистым бетонам, поэтому его плотность намного меньше, чем полнотелого кирпича или шлакоблока. Вес газосиликата варьируется от 500 до 1800 кг на 1 м3. Газообразователь в составе смеси обеспечивает ей пористость: чем интенсивнее его воздействие, тем больше получится воздушных пустот в готовой продукции.

Чтобы провести расчеты по необходимому количеству стройматериала и узнать, сколько весит один газоблок, нужно знать маркировку. Плотность обозначается буквой «D» и измеряется в кг/м3. Марки указаны в ГОСТе, если производитель точно следует технологии, то результаты расчетов будут наиболее достоверными.

В D300-D1200 цифра указывает на количество смеси, которая используется для производства и вспенивания для получения 1 м3 ячеистой структуры. К примеру, D500 будет весить 500 кг, а D800 – 800 кг. Чем выше показатель, тем меньше воздушных образований в теле газобетона. Таким образом, характеристики прочности, теплоизоляции и массы будут больше.

Таким образом, характеристики прочности, теплоизоляции и массы будут больше.

По назначению газосиликатные блоки делятся на:

- Теплоизоляционные – D300-D400. Содержание воздуха составляет около 75% от всего объема. Они наиболее легкие, но при этом достаточно хрупкие. Используются для возведения перегородок, стен небольших построек, а также теплоизоляционного контура. Обрабатывать ударными инструментами крайне нежелательно.

- Конструкционно-теплоизоляционные – D500-D900. Пористость равняется 55-70 %. Для строительства несущих и самонесущих стен одноэтажного дома, перегородок.

- Конструкционные – D1000-D1200. Количество пор – до 50 %. Наиболее прочные и надежные, поэтому подходят для несущих стен двух- или трехэтажного здания. При обработке способны выдержать сверление (о том, чем сделать отверстия в бетоне, читайте тут), штробление перфоратором, распил.

Практичным вариантом для жилого дома в 1 этаж будет марка D500-D600. Габариты также влияют на массу, поэтому блоки размером 600х300х200 мм будут весить больше, чем 300х100х100 при условии одинаковой плотности.

Типовой расчет массы газобетона

Определение веса проводится на примере блока 600х250х400 мм. Формула для вычисления имеет следующий вид: плотность (кг/м3) х объем (м3) = масса (кг).

- Определяется объем. Для этого размеры переводятся в метры и перемножаются между собой: 400х250х600 = 0,4х0,25х0,6 = 0,06 м.

- Далее смотрится плотность. В качестве примера используется марка D600. В этом случае 1 м3 будет весить 600 кг.

- Проводится расчет по формуле: 0,06х600=36 кг – столько будет весить один элемент.

Такой метод можно применять для любых размеров газоблоков разной плотности. Однако важно учитывать нагрузку, которая будет воздействовать на фундамент.

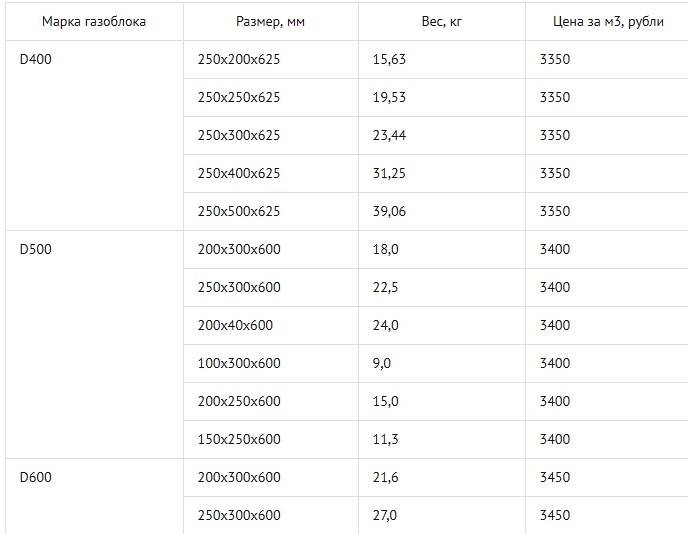

Стоимость газосиликата в Москве

| Производитель | Марка | Размеры, мм | Цена за 1 м3, рубли |

| Bonolit | D500 | 200x400x600 | 2800 |

| D600 | 500x250x625 | 2750 | |

| ЭКО | D600 | 350x250x600 | 2700 |

| D600 | 150x250x600 | 2600 | |

| E3CM | D400 | 100x250x625 | 2650 |

| D500 | 50x250x625 | 2680 | |

| D600 | 500x250x625 | 2700 |

Легкий бетон: Бетон с легким заполнителем, Газобетон, Бетон без фракций.

Большая часть легких бетонных смесей производится с использованием легких заполнителей . Прочность легких бетонов обычно находится в диапазоне от 0,3 Н/мм2 (44 фунтов на кв. дюйм) до 40 Н/мм2 (5800 фунтов на кв. дюйм), а содержание цемента — в диапазоне 13 фунтов/фут3 (200 кг/м3). Плотность заполнителя играет жизненно важную роль в прочности легкого бетона. Легкий бетон – это специальный бетон, плотность которого варьируется от 19фунт/фут3 (от 300 кг/м3) до 115 фунтов/фут3 (1850 кг/м3). Легкий конструкционный бетон с собственным весом сравнительно легче обычного бетона и обладает достаточной прочностью для строительных конструкций.

С точки зрения теплопроводности легкий бетон является превосходным материалом.

Для условий агрессивного климата, где необходимо установить кондиционер, необходим тепловой комфорт. Это достигается за счет использования легкого бетона, а также малой энергоемкости для него.

Это достигается за счет использования легкого бетона, а также малой энергоемкости для него.

При производстве легкого бетона образуется меньше промышленных отходов, таких как неиспользованный клинкер, летучая зола, шлак и т. д., поэтому затраты на утилизацию также низкие.

Методы изготовления легкого бетона:

Как правило, на практике изготовление легкого бетона достигается за счет включения воздуха в бетон. Это достигается следующими способами:

- Мы можем использовать ячеистый пористый или легкий заполнитель вместо обычных минеральных заполнителей.

- Путем аэрации бетона газом или пузырьками воздуха в минерале получается газобетон.

- Бетон будет легким, если фракция песка не будет добавлена. Это известно как «бетон без штрафов».

В настоящее время легкий бетон становится все более популярным элементом конструкции. Конструкционный легкий бетон имеет собственный вес сравнительно легче, чем обычный бетон, и имеет достаточную прочность для конструкционных конструкций.

Классификация легкого бетона:

В зависимости от использования и применения L.W.C. классифицируется как конструкционный легкий бетон ( ASTM C 330-82a ), бетон для каменной кладки ( ASTM C 331-81 ), изоляционный бетон ( ASTM C 332-83 ).

В соответствии со стандартом ASTM прочность на сжатие конструкционных легких бетонов должна быть выше 2500 фунтов на квадратный дюйм (17 МПа).

Легкий бетон на основе метода производства классифицируется следующим образом:

- Бетон с легким заполнителем,

- Газобетон,

- Бетон без фракций.

Из этого легкого бетона и газобетона больше применений, чем бетона без мелких частиц.

Новое для вас: Типы опалубки (опалубки) для строительства и применения бетона

Газобетон обычно используется для изоляционных целей , но иногда также используется в конструкционных целях в сочетании со стальной арматурой. Для разработки легких бетонов следуют легкие промышленные заполнители различного качества: Leca (керамзит), Aglite (керамзит), Lytag (зола топливная спекшая), Hydite (керамзит).

Для разработки легких бетонов следуют легкие промышленные заполнители различного качества: Leca (керамзит), Aglite (керамзит), Lytag (зола топливная спекшая), Hydite (керамзит).

Прежде чем перейти к подробностям LWC, здесь мы обсудим Легкие заполнители .

В следующих таблицах показана группа легких бетонов :

Табл. 1. Другая категория легкого бетона:

| No-fines concrete | Light weight aggregate concrete | Aerated Concrete | |

| Chemical aerating | Foaming Mixture | ||

| Gravel | Clinker | Aluminum порошковый метод | Пенопласт |

| Щебень | Вспененный шлак | Перекись водорода и хлорный метод | Воздухововлекающая пена |

| Крупнозернистый клинкер | Керамзит | Выполненная пена и зола-унос. | |

| Sintered Pulverized fuel ash | Expanded Shale | ||

| Expanded Slate | Sintered Pulverized fuel ash | ||

| Foamed Slag | Exfoliated vermiculite | ||

| Expanded perlite | |||

| Pumice | |||

| Organic aggregate |

Легкий заполнитель:

Легкий бетон делится на группы: натуральный легкий заполнитель и искусственный легкий заполнитель.

Природные заполнители: Природные легкие заполнители разного качества встречаются повсюду. Все это не используется для легкого бетона. Эта пемза является наиболее используемой. Ниже приведены некоторые легкие заполнители, которые подходят для конструкционных и коммерческих LWC.

Эта пемза является наиболее используемой. Ниже приведены некоторые легкие заполнители, которые подходят для конструкционных и коммерческих LWC.

Приемлемым свойством пемзы является достаточно легкость и достаточно необычность. Поскольку эта порода возникла в результате вулканического взрыва, ее легкость обусловлена взрывом газа из горячей расплавленной лавы во время взрыва из-под земного гребня.

Светлый или почти белый цвет с текстурой клетки, связанной с метрами. Пемза используется с более старшего возраста даже в римских постройках. Физическая пропорция пемзы: Насыпная плотность от 30 фунтов/фут3 до 50 фунтов/фут3 (500 кг/м3-800 кг/м3), сухая плотность бетона на 75 фунтов/фут3 до 280 фунтов/фут3 (1200 кг/м3-4500 кг/м3). кг/м3).

Диатомит: Диатомит образуется из остатков микроскопических водных растений, называемых диатомовыми водорослями. Это гидратированный аморфный кремнезем. В конце концов водные растения откладываются под глубокое дно океана. Впоследствии дно океана поднимается в течение длительного периода времени, и диатомовая земля становится доступной на суше. Средняя масса чистого диатомита 450 кг/м3. Искусственный легкий заполнитель также можно спекать во вращающейся печи с использованием диатомита.

Впоследствии дно океана поднимается в течение длительного периода времени, и диатомовая земля становится доступной на суше. Средняя масса чистого диатомита 450 кг/м3. Искусственный легкий заполнитель также можно спекать во вращающейся печи с использованием диатомита.

Шлаки немного слабее пемзы. Это легкий заполнитель темного цвета вулканического происхождения.

Опилки : Опилки производятся из древесины хвойных пород. Добавление извести в смесь примерно от 1/3 до ½ объема цемента с опилками будет противодействовать этому. Это только для опилок из хвойных пород, а когда из опилок лиственных пород то, как кипяток, так и растворы железного купороса применялись для удаления действия дубильных веществ. В смеси опилок практическое соотношение цемента и опилок составляет от 1:2 до 1:3. Использование опилок: в настоящее время опилкобетон используется в производстве сборных железобетонных изделий, бесшовных полов и кровельной черепицы, бетонных блоков для удержания гвоздей.

Для изготовления сборных блоков древесную стружку смешивают с портландцементом или гипсом для получения фибробетона. Этот продукт используется для стеновых панелей в акустических целях.

Рисовая шелуха:

Легкий бетон для специальных целей может быть изготовлен из рисовой шелухи, арахисовой шелухи и багассы.

Таблица. 2. Классификация естественного легкого заполнителя и искусственного легкого заполнителя

| Natural light weight aggregate | artificial light weight aggregate |

| Pumice | Artificial cinders |

| Diatomite | Coke breeze |

| Scoria | Foamed slag |

| Volcanic Cinders | Вспученная глина |

| Опилки | Вспученный сланец и сланец |

| Рисовая шелуха | Sintered fly ash |

| Exfoliated vermiculite | |

| Expanded perlite | |

| Thermo Cole beads |

Artificial aggregate:

Brickbats:

In the place of non- наличие натуральных заполнителей или очень дорогие кирпичные биты. Бетон, изготовленный из кирпичного битумного заполнителя, не совсем легкий заполнитель, но его вес немного меньше, чем у обычного бетона. Кирпичный заполнитель изготавливается из слегка перегоревшего кирпича. Иногда для изготовления жаростойких бетонов используют кирпичный битумный заполнитель в сочетании с высокоглиноземистым цементом.

Бетон, изготовленный из кирпичного битумного заполнителя, не совсем легкий заполнитель, но его вес немного меньше, чем у обычного бетона. Кирпичный заполнитель изготавливается из слегка перегоревшего кирпича. Иногда для изготовления жаростойких бетонов используют кирпичный битумный заполнитель в сочетании с высокоглиноземистым цементом.

Зола, клинкер и мелочь:

Частицы, полученные в результате сжигания угля или частично расплавленные или спеченные, представляют собой шлак, клинкер и мелочь. Основным свойством шлака является высокая усадка при высыхании и подвижность влаги.

Зола используются:

- Для строительных блоков для перегородок,

- Изготовление стяжки на плоских крышах и штукатурка.

Наличие чрезмерного количества несгоревших частиц угля делает клинкерные или шлаковые заполнители непрочными. Собственно, непрочность бетона с таким заполнителем связана с расширением углей при увлажнении и сужением при высыхании.

Вспененный шлак:

Вспененный шлак представляет собой такой тип легкого заполнителя, который является побочным продуктом тушения доменного шлака при производстве чугуна. К пеношлаку предъявляются следующие требования:

К пеношлаку предъявляются следующие требования:

- Из него должны быть удалены тяжелые примеси.

- Летучие примеси, такие как кокс или уголь, не должны содержаться в нем.

- Из него следует удалить сульфат.

Вспененный шлак производится металлургической промышленностью.

Использование вспененного шлака :

- Он используется в производстве готовых строительных блоков и панелей для перегородок.

- Вспененный шлак используется в производстве мелких элементов конструкций и сборного легкого бетона при контроле плотности.

- Вспученная глина:

Это ячеистая структура, образованная охлаждением определенного материала, такого как стекло или сланец, который нагревается до начальной температуры плавления. Промышленный продукт некоторых названий вспученной глины: « Hydrite» , « Rocklite », « Gravelite », « Leca », « Agilite », « Kermizite ».

Агломератная летучая зола (пылевидная топливная зола)

Агломератная летучая зола в настоящее время является широко используемым конструкционным легким заполнителем. Его торговое название «Литаг». Этот материал имеет очень высокое отношение прочности к плотности и низкую усадку в сухом состоянии. Летучая зола представляет собой остаток от сжигания пылевидного угля. Летучая зола смешивается с рассчитанным количеством воды для получения таблеток, а затем спекается при температуре от 1000 ⁰C до 1200 ⁰C. Этот процесс аналогичен производству портландцемента.

Вспученный вермикулит:

Необработанный вермикулит представляет собой пластинчатый насыщенный слюдяной минерал. Бетон, изготовленный с использованием этого заполнителя, имеет очень низкую плотность и низкую прочность.

Использование вермикулита в бетоне имеет следующие цели: теплоизоляционные цели, производство блоков используются для монолитных стяжек крыш и полов, плит и плитки для звукоизоляции и для теплоизоляции. Этот продукт можно легко разрезать, распилить, прибить гвоздями или привинтить. Трубы-оболочки, по которым проходят трубы пара или горячей воды, могут быть изготовлены из пустотелых бетонных блоков из вермикулита.

Этот продукт можно легко разрезать, распилить, прибить гвоздями или привинтить. Трубы-оболочки, по которым проходят трубы пара или горячей воды, могут быть изготовлены из пустотелых бетонных блоков из вермикулита.

Вспученный перлит:

Вспученный перлит представляет собой легкий ячеистый материал с плотностью от 30 до 240 кг/м3. Это тип натуральной вулканической стекловидной пемзы, которую измельчают и нагревают до температуры плавления от 900 до 1100 ⁰C для получения желаемого продукта. Этот материал измельчается в различные формы и используется в легком бетоне. Он также используется для бетона класса изоляции.

Краткое описание трех типов легкого бетона:

1. Бетон с легким заполнителем:

Большая часть легкого бетона производится с использованием легких заполнителей. Прочность легких бетонов обычно находится в диапазоне от 44 фунтов на квадратный дюйм (0,3 Н/мм2) до 5800 фунтов на квадратный дюйм (40 Н/мм2), а содержание цемента в диапазоне (13 фунтов/фут3) 200 кг/м3. Плотность заполнителя играет жизненно важную роль в прочности легкого бетона. Кроме того, на прочность бетона влияют пористость заполнителя, фракция заполнителя, водоцементное отношение, степень уплотнения.

Плотность заполнителя играет жизненно важную роль в прочности легкого бетона. Кроме того, на прочность бетона влияют пористость заполнителя, фракция заполнителя, водоцементное отношение, степень уплотнения.

Удобоукладываемость бетона с легким заполнителем может быть улучшена путем добавления избытка мелких материалов, пуццоланового материала или путем смешивания других добавок-пластификаторов.

Иногда вместо дробленого песка также используется природный песок, чтобы улучшить удобоукладываемость и снизить потребность в воде.

Обычный состав смеси так же сложен в использовании, как и состав с легким заполнителем, поскольку он обладает высокой и быстрой поглощающей способностью. Но использование гидроизоляционного покрытия, такого как битумное покрытие, улучшает его свойства.

Армирование железобетона легким заполнителем покрывается антиабсорбирующим компонентом или бетон должен быть оштукатурен на поверхности обычным раствором для уменьшения проникновения влаги и воздуха, так как легкий бетон относительно пористый.

Легкий конструкционный бетон:

В настоящее время легкий конструкционный бетон является востребованным материалом для строительства, поскольку легкий бетон достаточной прочности, используемый в сочетании со стальной арматурой, более экономичен, чем обычный бетон. Конструкционный легкий бетон имеет прочность в диапазоне: прочность на сжатие в течение 28 дней более 17 МПа и удельный вес в течение 28 дней (сухой на воздухе) менее 1850 кг/м3. Этот бетон изготавливается с полностью легким заполнителем или в сочетании с легким заполнителем с заполнителями нормальной массы. В обычной практике обычный песок в виде мелкозернистого и легкого крупнозернистого заполнителя менее 19мм используются для изготовления бетона под названием «Легкий бетон с песком».

Плотность легких бетонных смесей:

Состав легких бетонных смесей обычно составляется пробными смесями. Из-за высокого значения абсорбции, различного удельного веса и содержания влаги в легком заполнителе. Таким образом, метод расчета состава смеси следует, в общем случае, тяжелые бетонные смеси трудно использовать в легких бетонных смесях.

Изменение водопоглощения является основной проблемой при расчете пропорций смеси.

Этот тип заполнителя иногда становится насыщенным перед смешиванием, тогда вода, используемая для смешивания, становится неиспользованной водой. Использование заполнителя с высокой абсорбцией затрудняет получение удобоукладываемой и вместе с тем связной смеси, а также ее морозостойкость ниже.

Процедура смешивания:

Процедура смешивания легкого бетона отличается для разных типов заполнителей. В обычной практике заполнитель смешивают примерно с 2/3 воды затворения в течение времени до одной минуты после добавления цемента, который представляет собой уравновешивающую конструкционную легкую бетонную смесь.

Рис. Связь между водоцементным отношением и прочностью на сжатие для бетона с легким заполнителем. Процесс осуществляется непрерывно до требуемой однородности, обычно для ее получения требуется до 2 и более минут. Чтобы свести к минимуму деградацию изоляционного бетона, в конце добавляют заполнители.

2. Газобетон:

Внешний агент, такой как воздух или газ, вводится в суспензию, состоящую из портландцемента или извести, которые используются для производства газобетона. А затем эту смесь измельчают с кремнеземистым наполнителем для получения однородной ячеистой структуры после схватывания и затвердевания.

Легкий газобетон-Автоклавный_бетон_detailДругие названия газобетона, пенобетона или ячеистого бетона. Обычно доступный на рынке газобетон Siporex .

- Процесс производства газобетона:

- При использовании определенной химической реакции газ смешивается в массе в жидком или пластичном состоянии.

- Бетонный раствор смешивается со стабильной пеной для придания бетону аэрации.

Шлам смешивается с порошкообразным металлом (например, Алюминиевый порошок ), который выделяет огромное количество газообразного водорода во время гидратации. Этот водород составляет клеточную структуру. Этот процесс используется для производства большого количества газобетона на заводе.

Этот процесс используется для производства большого количества газобетона на заводе.

В другом методе цементная летучая зола или измельченный песчаный раствор смешиваются с пеной, которая образует ячеистую структуру.

Метод пенобетона используется только для небольшого уменьшения или для работ на месте, где можно принять допуск на небольшое изменение размера. Но мы можем сделать любое желание плотности с помощью этого метода.

Свойства и применение газобетона:- Газобетон имеет низкую плотность и высокую теплоизоляцию.

- Его плотность находится в диапазоне от 300 кг/м3 до 800 кг/м3.

- В целях изоляции используется марка с более низкой плотностью.

- Для изготовления строительных блоков или несущих стен используются марки средней плотности, эти элементы используются в качестве конструктивных элементов в сочетании со стальной арматурой.

3. Бетон без фракций:

Третий метод изготовления легкого бетона заключается в удалении мелких фракций заполнителей из обычного бетона. Основными компонентами немелкозернистого бетона являются крупные заполнители, цемент и вода. В этом процессе используется заполнитель одного размера, проходящий через 20 мм и удерживаемый на размерах 10 мм.

Основными компонентами немелкозернистого бетона являются крупные заполнители, цемент и вода. В этом процессе используется заполнитель одного размера, проходящий через 20 мм и удерживаемый на размерах 10 мм.

Заполнители, используемые в этом бетоне, в основном проходят и задерживаются на 10 мм и смешиваются с соотношением заполнитель/цемент от 6:1 до 10:1. Параметры, контролирующие прочность в бетоне без мелких частиц, — это водоцементное отношение, соотношение заполнителя и цемента и плотность бетона. На рис. ниже показана взаимосвязь между этими параметрами.

Водоцементное отношение для этого бетона соответствует нашим требованиям к консистенции и находится в диапазоне от 0,38 до 0,52. Низкое водоцементное отношение приводит к неадгезивности частиц.

Если водоцементное отношение больше 0,52, то при вибрации бетонный раствор падает на дно и пустоты в донной части полностью заполняются между заполнителями и образуют в дне высокоплотный слой.

На практике опытный визуальный осмотр и метод проб и ошибок обычно используются для оценки водоцементного отношения.

Плотность немелкозернистого бетона составляет 360 кг/м3 с легкими заполнителями, но от 1600 до 1900 кг/м3 с использованием обычных заполнителей.

Для уплотнения при заливке бетона наилучший результат дает простой стержневой метод, но механический или вибрационный методы не используются.

При использовании простых методов уплотнения боковая нагрузка на опалубку не увеличивается. Прочность на сжатие бетона без мелких частиц через 28 дней находится в диапазоне от 1,4 МПа до примерно 14 МПа.

Лучше использовать деформированный стержень, а на армированную поверхность наносить цементную пасту, так как в безмелкозернистом бетоне прочность сцепления очень низкая. В бетоне без фракций заполнители и связки заполнителей связаны очень тонким слоем пасты, поэтому его усадка при высыхании невелика. Там, где природный песок недоступен, бетон без мелкой фракции является одним из лучших материалов для использования.

Ниже приведены области применения безмелкозернистого бетона:

- Для одноэтажных и многоэтажных зданий литые наружные стены безмелкозернистого бетона используются в коммерческом производстве.

- Может использоваться для временных строительных элементов из-за низкой стоимости.

- Бетон без фракций используется для эстетичных строительных деталей.

- Этот бетон используется для теплоизоляции наружных стен.

Преимущества легкого бетона:

- Уменьшает собственную нагрузку.

- Из-за меньшего веса он мешает ходу строительства, а также снижает затраты на транспортировку и погрузку-разгрузку. В случае слабого грунта и высокой конструкции вес фундамента является основным фактором безопасной конструкции.

- Легкий бетон дает меньший вес стен и перекрытий, что снижает нагрузку на балки и кулоны в каркасной конструкции, это экономичная конструкция.

- Уменьшает собственный груз, что удобно для выполнения работ, а значит, снижает затраты на транспортировку и погрузочно-разгрузочные работы.

- Для слабых грунтов и агрессивных условий фундамента уменьшенный вес фундамента обеспечивает безопасность конструкции.

- Устройство пола и стен из легкого бетона является экономичным строительством.

- Обладает низкой теплопроводностью. Это обеспечивает низкое энергопотребление для кондиционирования воздуха, а также тепловой комфорт для нас.

- Промышленных отходов во время производства очень мало, и их легко утилизировать.

- Как делают бетон?

- Испытание бетона на осадку, конус оседания для определения удобоукладываемости – Процедура, аппарат

- Испытание на истирание в Лос-Анджелесе|Испытание на истирание в Лос-Анджелесе|

- Типы добавок, используемых в бетоне

- Производство портландцемента – процесс и материалы

- Типы бетонных блоков или бетонной кладки: пустотелые и полнотелые бетонные блоки

легкий бетон

Что такое легкий бетон?

Опубликовано 25 апреля 2019 г.

Первое современное использование легкого бетона (LWC) было зарегистрировано в 1917 году, когда Американская корпорация аварийного флота начала строить корабли с использованием этой смеси из-за ее высокой прочности и характеристик. С тех пор LWC стал распространенным строительным материалом для возведения прочных несущих стен, мостов и канализационных систем.

Что такое легкий бетон?

Легкий бетон представляет собой смесь, состоящую из легких крупных заполнителей, таких как сланец, глина или сланец, которые придают ему характерную низкую плотность. Конструкционный легкий бетон имеет плотность на месте 9от 0 до 115 фунтов/фут³, в то время как плотность обычного бетона колеблется от 140 до 150 фунтов/фут³. Это делает легкий бетон идеальным для строительства современных конструкций, требующих минимальных поперечных сечений в фундаменте. Он все чаще используется для создания гладких фундаментов и стал жизнеспособной альтернативой обычному бетону.

Тем не менее, более высокая прочность на сжатие от 7000 до 10 000 фунтов на квадратный дюйм может быть достигнута с помощью легкого бетона.

Различия между обычным и легким бетоном

В отличие от традиционного бетона легкий бетон имеет более высокое содержание воды. Использование пористых заполнителей увеличивает время высыхания; следовательно, чтобы компенсировать эту проблему, заполнители предварительно замачивают в воде перед добавлением в цемент.

Как упоминалось ранее, обычный бетон может весить от 140 до 150 фунтов/фут³ из-за присутствия более плотных заполнителей в их естественном состоянии. В результате многие считают, что обычный бетон дешевле LWC. Однако проекты, выполненные из обычного бетона, требуют дополнительных материалов для каркаса, облицовки и стальной арматуры, что в конечном итоге увеличивает общую стоимость. Следовательно, LWC остается экономически эффективным строительным материалом, особенно для крупных проектов.

Практическое применение легкого бетона

Одной из самых популярных конструкций, построенных из легкого бетона, является здание Банка Америки в Шарлотте, Северная Каролина. Это показывает, как LWC можно использовать для создания внушительных конструкций, тем более что вероятность переноса статической нагрузки с одного этажа на другой значительно уменьшенный.

Это показывает, как LWC можно использовать для создания внушительных конструкций, тем более что вероятность переноса статической нагрузки с одного этажа на другой значительно уменьшенный.

LWC идеально подходит для устройства дополнительных полов поверх старых или даже новых конструкций, так как снижает риск обрушения. Таким образом, его можно использовать для успешного строительства мостов, настилов, балок, опор, сборных конструкций и высотных зданий с пониженной плотностью. Например, использование LWC в мосту через реку Вабаш позволило строителям снизить плотность проекта на 17% и сэкономить 18% с точки зрения затрат, что составило колоссальные 1,7 миллиона долларов.

Благодаря низкой теплопроводности и более высокой термостойкости LWC в настоящее время широко используется для изоляции водопроводных труб, стен, крыш и т. д. Он защищает сталь от коррозии, образуя защитный слой, который также защищает стальные конструкции от гниения. LWC также обычно используется для строительства межгосударственных и транспортных полос без увеличения статической нагрузки на существующие конструкции.

Типы легкого бетона

Бетон с легким заполнителем

Эта форма легкого бетона производится с использованием пористых и легких заполнителей, включая глину, сланец, шифер, вулканическую пемзу, золу или перлит. В смесь могут быть добавлены и более слабые заполнители, что влияет на ее теплопроводность; однако это может снизить его силу.

Легкий заполнитель идеально подходит для сборных железобетонных блоков или стальной арматуры. Однако более плотные сорта демонстрируют лучшие результаты сцепления между сталью и бетоном, а также повышенную защиту от коррозии стали.

Газобетон или пенобетон

Этот вид легкого бетона также известен как газобетон или пенобетон, так как он получается путем введения в растворную массу или бетон больших пустот. Пустоты обычно нагнетаются посредством химической реакции или с использованием воздухововлекающего агента.

Газобетон или пенобетон не требует выравнивания, обладает соответствующей теплоизоляцией и является самоуплотняющимся. Это делает его идеальным для использования в труднодоступных местах и канализационных системах.

Это делает его идеальным для использования в труднодоступных местах и канализационных системах.

Бетон без фракций

Эта форма бетона получается путем исключения из смеси мелких заполнителей; В результате получается бетон, состоящий только из крупных пустот и крупных заполнителей. Вот почему бетон No-Fines имеет лучшую изоляцию и относительно меньшую усадку при высыхании.

БетонNo-Fines лучше всего подходит для несущих стен и может использоваться как для внутренних, так и для наружных конструкций. Однако этот тип легкого бетона не следует использовать с железобетоном, особенно из-за его меньшей плотности и содержания цемента.

Плюсы и минусы легкого бетона

Легкий бетон — это гибкий и легко транспортируемый строительный материал, который требует небольшой поддержки из таких материалов, как сталь или дополнительный бетон. Это делает его экономически выгодным, особенно для крупных строительных проектов.

Кроме того, благодаря своей низкой теплопроводности и огнестойкости LWC является идеальным материалом для защиты от тепловых повреждений.

Несмотря на пониженную плотность, конструкции, построенные из LWC, вряд ли рухнут. На самом деле LWC имеет меньшую усадку по сравнению с обычным бетоном, а также демонстрирует повышенную устойчивость к гниению и заражению термитами.

Однако у LWC есть несколько ограничений. Так как в нем больше воды, он дольше сохнет. Более того, добавление слишком большого количества воды может привести к образованию слоев цементного молока, в то время как уменьшение количества воды для компенсации этого ограничения может привести к получению более слабой смеси.

Так как LWC также является высокопористым, правильное нанесение смеси затруднено. Еще одна проблема с LWC заключается в том, что цемент имеет тенденцию отделяться от заполнителей при неправильном смешивании.

В двух словах

Легкий бетон является экономичной альтернативой обычному бетону, тем более что он не снижает прочности конструкции. Более высокая пористость LWC также влияет на его теплопроводность, что делает его подходящим для проектов, требующих изоляции от тепловых повреждений.