Газобетонные блоки размеры: Каковы размеры блока? Какой ширины и плотности должен быть блок для возведения наружных стен? — Теплон

Какие бывают размеры газобетона

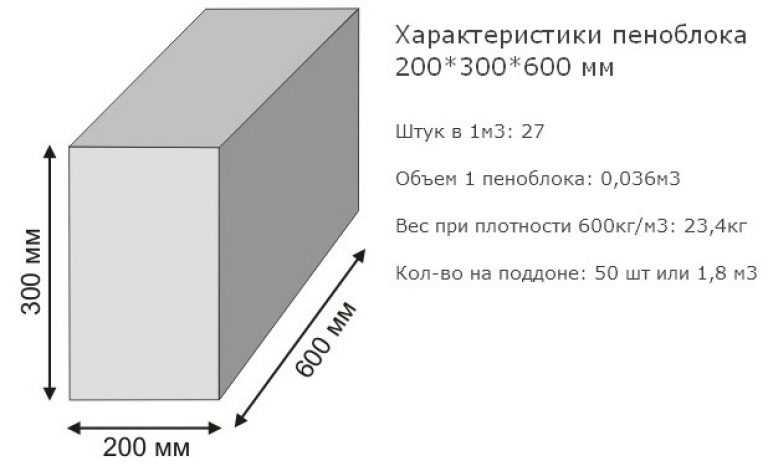

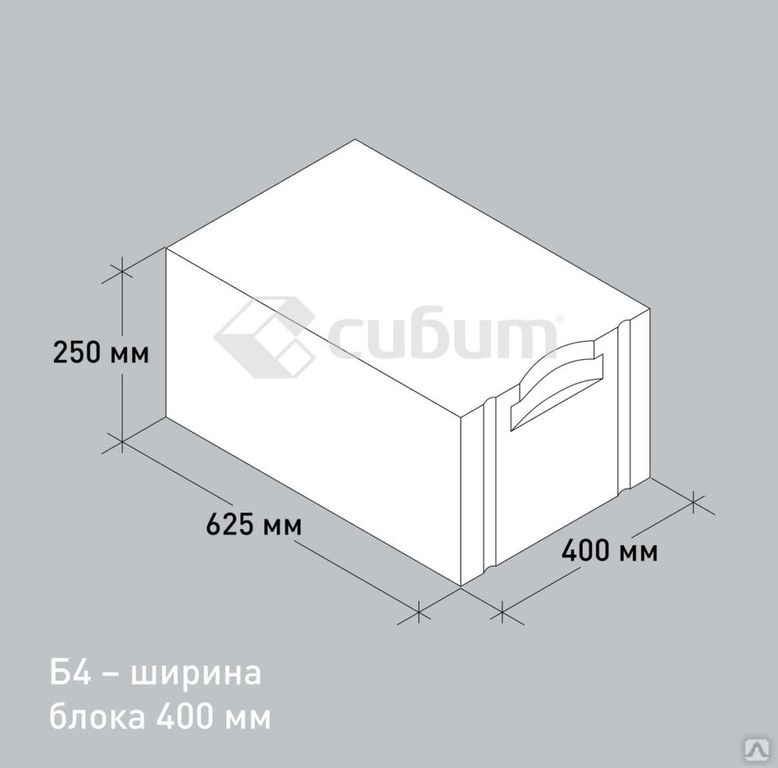

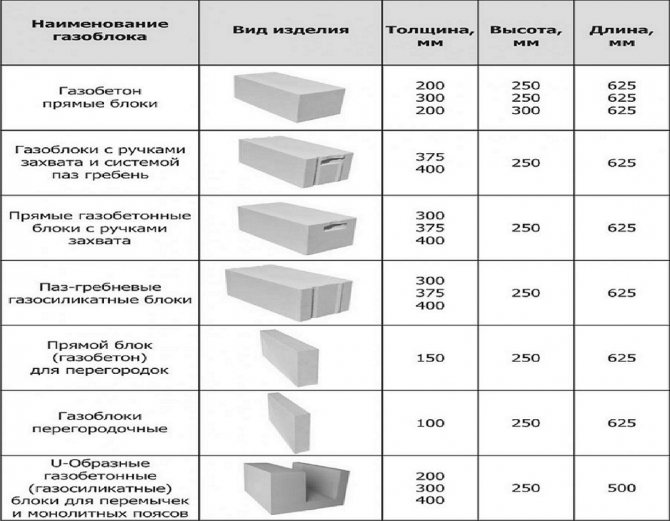

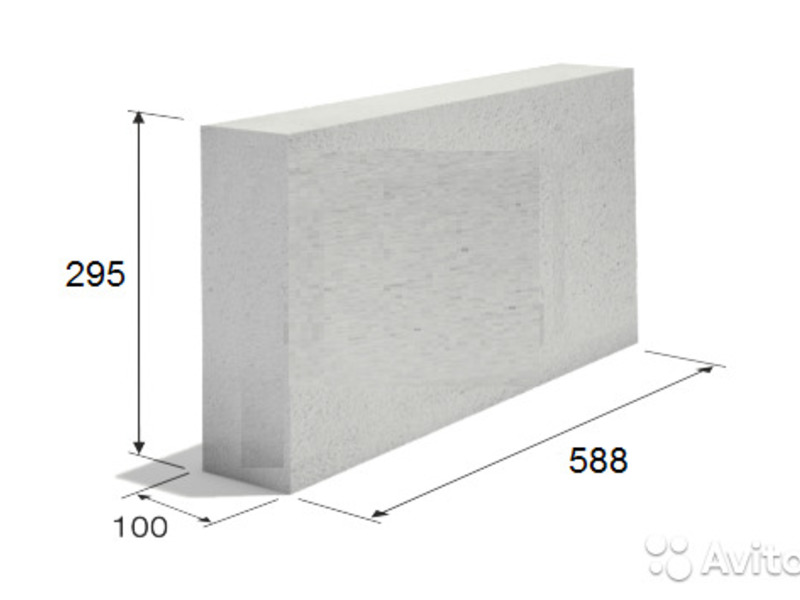

Газобетонные блоки бывают различной толщины и высоты, но по длине они стандартные — 600 или 625 мм. Начнем с того, что газоблоки бывают как для несущих стен, так и для перегородок. Для несущих и заполняемых стен применяются блоки толщиной от 200 до 400мм. Для перегородок используют толщиной от 75 до 150 мм.

Таблицы размеров газоблоков смотрите ниже по статье!

По высоте газоблоки также отличаются, имея три варианта: 200, 250, 300мм. Для перегородочных блоков бывают и увеличенные по высоте блоки в 500 мм.

Блоки бывают полностью гладкими, бывают с пазами и с карманами для захвата, которые упрощают их переноску.

Если вы выбираете газобетонные блоки для самостоятельно строительства, то вам очень важно знать их вес. Вес блоков зависит от их толщины, высоты и плотности. Есть блоки весом в 20 кг, а есть и по 45 кг.

Представьте себе, как трудно переносить сотни таких блоков, и как неудобно проводить кладку из них. Потому, прежде чем определятся с размерами блоков, определите для себя приемлемый вес блоков, которые вы сможете таскать.

Потому, прежде чем определятся с размерами блоков, определите для себя приемлемый вес блоков, которые вы сможете таскать.

Также советуем вам ознакомиться с нашей предыдущей статьей – расчет количества газобетона.

Итак, мы разобрались, что чем блоки крупнее, тем они тяжелее, и менее удобны, но с другой стороны, на возведение стены уйдет на 50% меньше блоков высотой 300мм, в сравнении с блоками 200мм. Также отметим меньший расход клея при блоках большей высоты, так как количество рядов уменьшится + уменьшится количество мостиков холода.

Ну и перейдем к самому главному – таблицам размеров и весов газобетонных блоков. Стоит отметить, что приведенные данные справедливы для сухого состояния газобетона, ведь мокрый газобетон весит больше.

Размеры и вес газобетона D300

Размеры и вес D400

Размеры и вес D500

Размеры и вес D600

Также полезными для вас будут таблицы по количеству газоблоков в кубометре, и про количество их на поддонах. Более подробно про это читайте тут.

Более подробно про это читайте тут.

Размеры изделий из газобетона

Помимо стандартных газобетонных блоков, заводы производят газобетонные перемычки, U-блоки и газобетонные плиты перекрытия.

U-блоки, также как и стандартные блоки, могут быть размерами от 200 до 400 мм по толщине, а в длину от 500 до 625 мм, высотой – 250 мм.

Газобетонные перемычки и перекрытия обладают заводским армированием, причем арматура сварная и покрыта специальным защитным составом.

Размеры газобетонных перемычек

- Длина от 1200 до 3000 мм.

- Высота от 200 до 400 мм.

- Толщина от 100 до 400 мм.

Стоит отметить, что тонкие короткие перемычки можно установить на проем самостоятельно (силами двух мужчин), а толстые длинные перемычки можно установить только при помощи кранов или специальных блочных приспособлений. Ведь длинные толстые перемычки могут весить вплоть до полтонны.

Размеры газобетонных плит перекрытия

- Длина: 2,5м – 6м.

- Ширина: до 625 мм.

- Толщина: 150 – 300 мм.

Надеемся, что мы смогли дать вам исчерпывающую информацию про размеры газобетонных изделий. Стройте дома грамотно, и пусть строительство приносит вам удовольствие.

Размер газоблока для строительства: стандартные и нестандартные размеры

Газоблоками называют изготовленный в заводских условиях и имеющий прямоугольное сечение штучный материал для кладки стен, простенков, ограждающих конструкций. Стандартные размеры газоблока, представленные на рынке, позволяют сделать выбор для возведения конкретного объекта с минимальным количеством непроизводительных отходов.

Материалом изготовления служит модификация ячеистого бетона – газобетон, который характеризуется такими показателями:

-

используемые в производстве базовые компоненты – цемент, песок, вода, алюминиевый порошок, опционально – известь либо двуводный гипс. Пропорциональный состав и количество ингредиентов — know-how каждого производителя, определяемые заданными параметрами плотности и прочности;

-

технология производства – естественная либо автоклавная гидратация – влияет на технические характеристики конечного продукта;

-

при равной плотности и размерах газобетона для строительства автоклавный материал обладает большей в 2-3 раза прочностью.

От сочетания производных компонентов и технологии изготовления зависят свойства материала, которые должны быть учтены при выборе размера блоков газобетона для стен дома или иных сооружений:

-

плотность – по ГОСТ 25485-89 она бывает конструкционной (от 500 кг/м³), теплоизоляционной и совмещающей оба этих качества;

-

прочность – предельное давление по вертикальной оси, которое выдерживает конкретный блок газобетона. В зависимости от класса – В0,75-В4 – варьирует от 10 до 55 кг/см2;

-

теплопроводность – этот показатель (0,096-0,17) предопределяет интенсивность потери тепла во внутренних помещениях;

-

морозоустойчивость – количество циклов заморозки-размораживания. Для газоблоков любых размеров эта характеристика составляет 25-100 циклов в зависимости от плотности и технологии изготовления;

-

усадка – должна быть не более 0,5 мм/м.

При выполнении расчетов количества и определении, какого размера газоблоки выбирать для дома с конкретными параметрами, по умолчанию принимают характеристики автоклавного материала – экспертами и потребителями он признан оптимальным для жилого строительства.

Стандартные и нестандартные размеры блоков газобетона

Основные аспекты производства и габариты газоблоков регламентирует ГОСТ 31360-2007. В нем приведены лишь предельные размеры этого вида изделий из ячеистого бетона, которые запрещено превышать:

-

длина – до 625 мм. Чаще встречается показатель 400, 500 либо 600 мм;

-

высота – до 500 мм в перегородочных вариантах. В большинстве случаев это 200-250 мм;

-

ширина допустима до 500 мм.

В указанных пределах производители вольны самостоятельно выбирать размеры стенового газобетона, основываясь на предпочтениях покупателей и сложившейся на рынке конъюнктуре. Востребованы многие типоразмеры, но более популярны варианты 600х300х200, 600х400х300, 500х400х300, 400х300х300 мм.

Востребованы многие типоразмеры, но более популярны варианты 600х300х200, 600х400х300, 500х400х300, 400х300х300 мм.

Вариативность габарита по длине помогает рассчитать точное количество в штуках и приобрести количество блоков, необходимое и достаточное для реализации проекта. При этом высота остается постоянной (чаще 200, 250 или 300 мм), а ширина предопределяет толщину стены в соответствии с теплотехническими расчетами. От размера высоты газобетона зависит количество рядов, через которое потребуется проводить обустройство горизонтального армирования – по технологическому регламенту его выполняют через каждые 1000 мм.

Если размера ширины газоблоков для стен недостаточно для получения отвечающей теплотехническим расчетам толщины ограждающих конструкций, то возможно применение кладки в два блока. Но лучшим решением станет компенсация недостающего параметра путем облицовки стен кирпичом с обустройством дополнительного теплоизоляционного слоя.

Стандарты размеров U-образных газоблоков

Помимо изделий в виде стандартных прямоугольников в строительстве применяют блоки, в поперечном сечении напоминающие литеру «U». Продольная выемка в их теле предназначена для обустройства перекрытий, дверных и оконных порталов, укладки арматуры с последующей заливкой мелкозернистым бетоном.

Продольная выемка в их теле предназначена для обустройства перекрытий, дверных и оконных порталов, укладки арматуры с последующей заливкой мелкозернистым бетоном.

Габариты U-блоков газобетона аналогичны параметрам полнотелых моделей. Длина варьирует в пределах 400-625 мм, высота 200-300 мм, ширина стартует с 200 мм. От внешних габаритов зависит и размер выемки, при условии, что толщина боковых стенки и дна выемки составляет обычно 60-70 мм.

Газоблоки каких размеров выбрать для дома

Для расчета количества материала удобнее использовать онлайн-калькуляторы на сайтах продавцов стройматериалов либо обратиться к менеджерам торговой площадки. Вне зависимости от выбранных габаритов газобетона к полученной цифре требуемого количества рекомендуется добавить 5% в качестве запаса для компенсации брака или непреднамеренно испорченных изделий.

Особое внимание при выборе блоков уделяют прочностным характеристикам и коэффициенту теплопроводности – эти показатели обязательно должны быть отображены в прилагаемом заводом-изготовителем к каждой партии товара паспорте.

Может быть интересно

Дача из газобетона: строить или нет

Строим дом: выбираем материалы

Выбор кирпича для кладки печи

Выбираем кирпич для строительства печи, камина, барбекю

Автоклавные газоцементные блоки (блоки AAC) — свойства и преимущества

🕑 Время чтения: 1 минута

Автоклавный газобетон — это экологически чистый и сертифицированный зеленый строительный материал, легкий, несущий, с высокими изоляционными свойствами, прочный строительный материал. блоков и в 3 раза легче по сравнению с красным кирпичом.

Рис. 1: Кладка из блоков из автоклавного газобетона. Газобетон был разработан в 1924 году шведским архитектором, который искал альтернативный строительный материал со свойствами, подобными дереву — хорошей теплоизоляцией, прочной структурой и простотой в работе — но без таких недостатков, как горючесть, гниение и повреждение термитами.

В этой статье мы разбираемся в производственном процессе, технических характеристиках, сравнении, преимуществах и недостатках блоков AAC.

Состав:

- Процесс производства газобетонных блоков

- Используемые материалы

- Этап 1: Подготовка сырья

- Этап 2: Дозирование и смешивание

- Этап 3: Отливка, подъем и отверждение

- 6

- Технические характеристики газобетонных блоков и глиняных кирпичей

- Сравнение газобетонных блоков и глиняного кирпича

- Преимущества газобетонных блоков

- 1. Экологичность и устойчивость

- 2. Легкий вес

- 3. Теплоизоляция и энергоэффективность

- 4. Огнестойкость 90 Акустические характеристики 90 116 90

- 6. Простота обработки и гибкость конструкции

- 7. Сейсмостойкость

- 8. Более быстрое строительство

- Недостатки газобетонных блоков

Процесс производства газобетонных блоков

Используемые материалы

1.

Цемент

ЦементДля производства газобетонных блоков подходит цемент марки OPC 53, который схватывается и затвердевает и может связывать другие материалы вместе.

2. Летучая зола

Летучая зола представляет собой промышленный отход, используемый для снижения стоимости строительства. Плотность летучей золы колеблется в пределах 400-1800 кг/м 3 . Он обеспечивает теплоизоляцию, огнестойкость и звукопоглощение. Используемая летучая зола относится к классу C и содержит 20 % извести (CaO), а потери при прокаливании не превышают 6 %.

3. Известняк

Известняк получают либо путем дробления в мелкий порошок на заводе AAC, либо путем прямой покупки его в виде порошка у торговца.

4. Алюминиевый порошок

Алюминий является расширителем. Когда сырье вступает в реакцию с алюминиевым порошком, пузырьки воздуха появляются из-за реакции между гидроксидом кальция, алюминием и водой, и выделяется газообразный водород.

Рис. 2: Блок-схема процесса производства газобетонных блоков.

Шаг 1: Подготовка сырья

Подготовка сырья заключается в смешивании летучей золы с водой для образования золы-уноса, чтобы можно было смешать летучую золу с другим сырьем, таким как цемент, гипс и алюминиевый порошок, в требуемой пропорции.

Этап 2: Дозирование и смешивание

Этот процесс очень важен, так как от него зависит качество конечного продукта. Соотношение, в котором следует добавлять сырье, определяется исходя из требуемого конечного продукта.

Соотношение смеси для производства газобетонных блоков —

Зола-уноса/песок : Известь : Цемент : Гипс = 69 : 20 : 8 : 3

Алюминий составляет около 0,08% от общего количества сухих материалов в смеси, а соотношение воды составляет 0,6-0,65.

- Летучая зола перекачивается в контейнер. После заливки нужного веса перекачка прекращается.

- Аналогичным образом известковая мука, цемент и гипс засыпаются в отдельные емкости с помощью конвейеров.

- Как только необходимое количество каждого ингредиента будет помещено в отдельные контейнеры, система управления подает все ингредиенты в смесительный барабан.

- После взбивания смеси в течение заданного времени ее можно разлить по формам с помощью дозатора.

Этап 3: Литье, подъем и отверждение

- Формы могут быть разных размеров в зависимости от требуемого количества смеси.

- Перед отливкой формы смазывают тонким слоем масла, чтобы сырой кек не прилипал к формам.

- Алюминий реагирует с гидроксидом кальция и водой с выделением газообразного водорода. Это приводит к образованию крошечных ячеек, что приводит к расширению смеси навозной жижи.

- Такое расширение может в три раза превышать первоначальный объем. Размер пузырьков составляет около 2-5 мм. Таким образом, это является причиной легкости и изоляционных свойств газобетонных блоков.

- Когда процесс подъема завершен, зеленому кеку дают осесть и затвердеть.

- Обычно процесс подъема и предварительного отверждения занимает около 60-240 минут.

- Автоклав Газобетон твердеет в автоклаве – большой емкости под давлением.

- Автоклав обычно представляет собой стальную трубу диаметром 3 м и длиной 45 м. Пар подают в автоклав под высоким давлением, обычно достигающим давления от 800 кПа до 1200 кПа и температуры 180°С.

Этап 4: Извлечение из формы и резка

- После достижения прочности на резку из формы извлекают и разрезают в соответствии с требованиями.

- Обычно на рынке доступны блоки AAC

600 x 200 x 100, 600 x 200 x 150, 600 x 200 x 200.

Технические характеристики газобетонных блоков и глиняных кирпичей

| Имущество | Блоки | Газобетонный блок | Глиняный кирпич |

| Размер | 70 x | 90 x 90 300),230 x 75 x 115 | |

| Размер Допуск | мм | ± 1,5 | ± 05 до 15 |

| Прочность на сжатие | Н/мм 2 5 | 3 – IS 3)от 2,5 до 3,5 | |

| Нормальная плотность в сухом состоянии | Кг/м3 | 550 – 650 | 1800 |

| Индекс шумоподавления | 91136b 90 45 для толстой стенки 200 мм50 для толстой стенки 230 мм | ||

| Огнестойкость | Часов. | от 2 до 6 (в зависимости от толщины) | 2 |

| Теплопроводность «K» | Вт/м-К | 0,16 – 0,18 | 0,81 |

| Усадка при высыхании | % | 0,04% (размер блока) | — |

| Параметр | Газобетонный блок | Глиняный кирпич | |

| Стоимость конструкции | Экономия стали До 15% | Нет экономии | |

| Требуется меньше из-за плоских, ровных поверхностей и меньшего количества швов | Требуется больше из-за неровной поверхности и большего количества швов. | ||

| Поломка | Менее 5 % | В среднем от 10 до 12 % любого размера и формы | Сравнительно медленный |

| Качество | Равномерное и последовательное | Обычно варьируется | |

| Подгонка и нарезка | 909 136 Все возможные подгонки и шлифовки возможен вид подгонки и чеканки|||

| Ковровое покрытие | Больше за счет меньшей толщины стенового материала | Сравнительно низкая | |

| Доступность | В любое время | Дефицит в сезон дождей | |

| Энергосбережение | Прибл. 30% снижение нагрузки на кондиционирование воздуха 30% снижение нагрузки на кондиционирование воздуха | Нет такой экономии | |

| Химический состав | Песок/зольная пыль используется примерно на 60–70 %, вступает в реакцию с известью и цементом с образованием AAC | Используется почва, содержащая много неорганических примеси, такие как сульфаты и т. д., приводящие к выцветанию |

Преимущества газобетонных блоков

1. Экологичность и экологичность

Использование переработанных промышленных отходов (зольной пыли), нетоксичных ингредиентов, отсутствие выбросов газов и меньшее потребление энергии делают блоки ACC экологически безопасными и устойчивыми.

2. Легкий вес

Блоки AAC в 3-4 раза легче кирпича, на 30% легче бетона, что помогает снизить собственную нагрузку здания, что позволяет возводить более высокие здания.

3.

Теплоизолированный и энергоэффективный Крошечные воздушные поры и тепловая масса блоков обеспечивают превосходную теплоизоляцию, что снижает затраты на отопление и кондиционирование воздуха в здании.

4.

ОгнестойкийНегорючий и огнестойкий до 1600° C, выдерживает до 6 часов прямого воздействия.

5.

Акустические характеристикиПоскольку газобетонный блок пористый по своей природе, качество звукопоглощения превосходно. Он обеспечивает звукопоглощение около 42 дБ, блокируя все основные звуки и помехи, что делает его идеальным для школ, больниц, гостиниц, офисов, многоквартирных домов и других сооружений, требующих звукоизоляции.

6.

Простота обработки и гибкость дизайнаГазобетонные блоки можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями.

7. СейсмостойкостьЛегкие блоки уменьшают массу конструкции, тем самым уменьшая воздействие землетрясения на здание. Негорючий характер дает преимущество против пожаров, которые обычно сопровождают землетрясения.

8. Быстрое строительство

Быстрое строительство Строительство блоков AAC сокращает время строительства на 20%. Так как различные размеры блоков помогают уменьшить количество швов в кладке стен. Меньший вес блоков облегчает и ускоряет транспортировку, укладку и возведение кладки.

Недостатки газобетонных блоков

- Установка в дождливую погоду известно, что газобетон растрескивается после укладки, чего можно избежать, уменьшив прочность раствора и обеспечив сухость блоков во время и после укладки.

- Поскольку газобетонные блоки хрупкие, с ними нужно обращаться более осторожно, чем с глиняными кирпичами, чтобы избежать поломки.

- Хрупкий характер блоков требует более длинных и тонких винтов при установке шкафов и настенных ковров, а также сверл по дереву или забивания молотком.

- Требования к изоляции в новых строительных нормах и правилах стран Северной Европы требуют очень толстых стен при использовании одного газобетона . Таким образом, многие строители предпочитают использовать традиционные методы строительства, устанавливая дополнительный слой изоляции вокруг всего здания.

Подробнее: Начнем от введения блоков AAC. Как рассчитать №. Включите JavaScript Как рассчитать номер. блоков АСС и количество растворов в стене? 1. Зола-унос – 59% 2. Цемент (обычно марки 53) -33% 3. Известь – 8% 4. Алюминиевая пудра – 9007% AAC Block (Для структурно армированного газобетона в форму также помещают стальную арматуру или сетку.) Я надеюсь, что эта статья « спецификации блоков AAC » останется полезной для вас.

1. Материалы из легкого ячеистого бетона, применение и преимущества

2. Бетон из легкого заполнителя – свойства, применение и вес на кубический фут В этой статье вы получите введение, состав, производство и спецификации блоков AAC. Спецификации блоков AAC содержат Общий размер , Толщина Минимальная прочность на сжатие , Минимальная плотность в сухом состоянии , Термическое сопротивление , Допустимое напряжение сдвига , Звукопоглощение , Огнестойкость , Теплопроводность , Усадка , 9008 0003 Что такое блоки AAC?

Газобетонные блоки 9Блок AAC 0016

9Блок AAC 0016 Использование блока AAC

Характеристики блоков AAC Характеристики блоков AAC

Технические характеристики газобетонных блоков Свойства газобетонных блоков Технические характеристики Общий размер 625 мм * 240 мм * (75-300) мм 34 Толщина 0,75,100,125,150,200,225 Минимальная прочность на сжатие от 3 до 4,5 Н/мм 2 (IS 2185) Минимальная плотность в сухом состоянии от 450 до 650 кг/м 3 Термостойкость 0,8-1,25 на дюйм толщины Допустимое напряжение сдвига 8-22 psi Звукопоглощение До 42 De Огнестойкость 9 часов 9 4*1393 Теплопроводность 0,16–0,18 Вт/мК Усадка при высыхании 0,04 % от размера газобетонных блоков  блоков ACC …

блоков ACC …

Преимущество блока AAC

Недостаток газобетонных блоков

Как рассчитать количество газобетонных блоков и количество раствора в стене?