Гидролизная печь: О печи:самодельные печи

Виды пиролизных печей, их принцип работы и устройство, преимущества и недостатки

Одним из вариантов экономии топлива является применение печей или котлов длительного горения. На одной заправке топливом они работают гораздо дольше других видов отопительных устройств. К печам длительного горения относятся пиролизные печи. Рассмотрим их принцип действия пиролизных печей, их устройство, а так же преимущества и недостатки использования этих агрегатов для обогрева помещения и устройство.Что такое пиролиз

В основе действия таких печей лежит принцип пиролиза— термического разложения органических веществ (в нашем случае топлива) на твердые остатки и пиролизные газы при недостатке кислорода. После чего полученный пиролизный газ при высокой температуре смешивается с воздухом (кислородом), что способствует почти полному сгоранию топлива и самого газа.

Если на промежуточном этапе отделить твердые остатки, то получится готовое производство угля (кокса) — углевыжигательная печь. Но нам это не нужно, мы рассмотрим данный процесс с точки зрения обогрева помещений.

Но нам это не нужно, мы рассмотрим данный процесс с точки зрения обогрева помещений.

А основной обогрев получается за счет выделения тепла при сгорании полученного газа, смешанного с воздухом. Далее рассмотрим, как достигается это конструктивно.

Устройство пиролизных печей

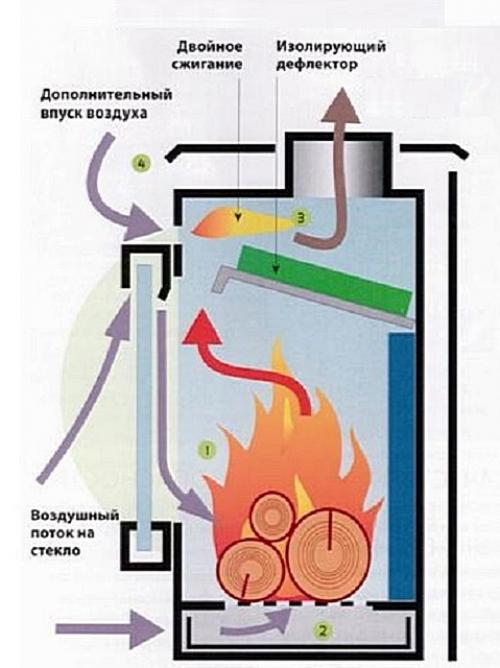

Классическое устройство пиролизной печи выглядит следующим образом. Имеется общий корпус. В него встроена топка с горелкой для закладки дров. Топка выполняется так, чтобы можно было обеспечить очень малый приток воздуха (герметичная, с плотной дверкой и хорошо работающей задвижкой, оборудованная приточно-вытяжным вентилятором). В нее закладываются дрова, поджигаются горелкой или вручную. После того, как они немного разгорятся, топка ограничивается в доступе кислорода.Дрова обугливаются, получившийся при этом газ (наполовину азот и на половину — смесь водорода, угарного газа, метана и углекислого газа) снизу вверх по отдельному воздуховоду поступает во вторую камеру сгорания, где смешивается с воздухом (приток вторичного воздуха) в нужной пропорции и сгорает, выделяя тепло. Вторая камера сгорания конструктивно может быть совмещена с самим воздуховодом, или же с началом дымохода. Она может обслуживаться все тем же приточно-вытяжным вентилятором, может быть смонтирован отдельный вентилятор, а может работать только с помощью одних герметичных заслонок на естественной тяге (при хорошо продуманной системе дымохода).

Вторая камера сгорания конструктивно может быть совмещена с самим воздуховодом, или же с началом дымохода. Она может обслуживаться все тем же приточно-вытяжным вентилятором, может быть смонтирован отдельный вентилятор, а может работать только с помощью одних герметичных заслонок на естественной тяге (при хорошо продуманной системе дымохода).

Реторта — это обычно круглая часть корпуса, в которую закладываются дрова, а потом снизу извлекается кокс, уголь.

От обычных печей пиролизная отличается тем, что фактически топливо в ней сгорает не сразу, а в два этапа, разлагаясь при этом на твердые остатки и газ.

Твердые остатки затем тоже сжигаются, тепло от них тоже используется для поддержания постоянства нужной температуры в первичной топке. Практически, дрова сжигаются полностью, от них остается очень мало золы — это еще одна особенность пиролизных печей. Обычно такие печи и котлы требуют удаления золы раз в несколько дней, а то и раз в неделю.

Практически, дрова сжигаются полностью, от них остается очень мало золы — это еще одна особенность пиролизных печей. Обычно такие печи и котлы требуют удаления золы раз в несколько дней, а то и раз в неделю.

Достоинства и недостатки

У печей такого типа имеется ряд преимуществ. Перечислим основные.

- Высокая экономичность печи за счет более полного и длительного сгорания топлива.

- Экологически безопасная. В выходящих из дымохода продуктах сгорания очень мала доля вредных и грязных веществ. Практически, это небольшая доля CO и остальное — пар. Данные печи называются бездымные именно по этой причине. Как следствие — чистый дымоход и отсутствие сажи. Конечно, все это верно при использовании обычных дров или угля.

- Достаточно быстрый нагрев топлива.

- Более высокий КПД (до 85%), чем у обычных печей.

- Большой интервал тепловой мощности— печь может работать в диапазоне от 5 до 100% мощности.

- Возможность подключения любого контура отопления (с естественной и принудительной циркуляцией, для отопления и для отбора горячей воды для хозяйственных нужд).

- Возможно применение различных видов топлива, как твердого (вплоть до сырых дров, мусора и автомобильных покрышек), так и жидкого (существуют модели для сжигания машинного масла — отработки).

- Минимальный контроль человека — загрузка топливом раз в сутки и редкая выгрузка золы без останова печи.

Несмотря на многочисленные достоинства, у данных печей есть и ряд недостатков.

- Достаточно большие по размерам.

- Необходимо наличие площадки для складирования топлива.

- При сжигании мусора, различных отходов, все-таки присутствуют запахи и примеси при сжигании. Поэтому при планировании сжигания отходов следует продумать систему вентиляции в помещении с печью.

- Для наличия хорошо работающей системы желательна установка вентиляторов в печь (котел) и насосов (в систему отопления), а это влечет за собой зависимость от электросети.

- Скапливание конденсата в выходном канале и дымоходе. Обусловлено это низкой температурой выходящих отходящих газов. Как правило, для сбора конденсата в конструкции предусматривают накопитель. Из-за конденсата выходная труба с дымоходом должны быть большого диаметра или сечения, и утеплены на улице — во избежание застывания конденсата при морозах.

Общие выводы

Из перечисления сильных и слабых сторон видно, что печи данного типа могут вполне составить конкуренцию другим источникам тепла. После газа, «пиролиз» будет, пожалуй на втором месте по экономичности, наравне с пеллетным отоплением.Нужно заметить, котлы обычно меньше по размерам, чем печи. Некоторые котлы и печи заводского изготовления могут работать как в обмуровке кирпичами, так и без нее. Единственное требование при любом варианте — обеспечение хорошего «теплого» дымохода.

Проведем краткий обзор одной из печей заводского изготовления.

Из отечественных серийных моделей популярностью пользуется пиролизная печь марки «Самогрейка». Это довольно функциональная конструкция. Ее можно использовать для обогрева помещений площадью от 100 до 400 кв. метров, отбора горячей бытовой воды (печь двухконтурная и оборудована накопительным 100-литровым баком), и для горячего копчения продуктов.

Данная печь работает с любым видом контура циркуляции. В качестве топлива используется любое твердое. Мало того, что она требует обслуживания раз в несколько суток, так еще имеет запасной электрический котел, что значительно увеличивает ее удобство и универсальность в пользовании. В ее электрической части смонтировано два ТЭНа (по 2,5 кВт каждый) для отопительного контура и один ТЭН (1,2 кВт) в накопительном баке для бытовых нужд. Диапазон работы печи на одной загрузке топливом колеблется от 16 до 82 часов (при максимальном режиме и при минимальном режиме). Внешне выглядит как прямоугольник с размерами 1800*900*600 мм и полным весом 276 кг.

От автора

В настоящее время выбор пиролизных печей и котлов все больше растет. Основные их функции такие же, как у вышеприведенной «Самогрейки». Можно сделать такую печь и самостоятельно. Существует множество самодельных кирпичных и металлических печей. Например, наша инструкция по самостоятельной постройке печи длительного горения.

Пиролизные устройства известны давно, но долгое время использовались в основном в промышленности для получения кокса. В довоенное и военное время прошлого века они даже на грузовые автомобили устанавливались, именуясь газогенераторными установками (это их второе название). Сейчас они начинают выходить из тени, и все чаще и чаще приходят для обогрева частных помещений. Там, где нет возможности подвести газ или задействовать пеллеты, они порой являются самым экономичным вариантом. По своей сути они являются источником своего, «местного» газа, который сразу же сжигается. Кстати, в качестве топлива для пиролизных печей, вполне можно использовать и разные пеллеты и брикеты. Конечно, при их использовании срок работы на одной заправке изменится, в какую сторону — зависит от топлива.

Конечно, при их использовании срок работы на одной заправке изменится, в какую сторону — зависит от топлива.

для отопления дома, газ и гидролизный котел длительного горения, печи пиролиза на дровах

Пиролизные печи относятся к печам длительного горенияПиролизная печь сегодня имеет много преимуществ. Они-то и сделали ее установку настолько популярной. Печь, не требующая постоянной загрузки в нее топлива, и справляющаяся с обогревом даже не маленького дома, сейчас не мечта, а реальность. Такую печь можно сделать самостоятельно, если знать последовательную схему ее сборки, а можно и купить готовую в магазине.

Используем пиролизные печи для отопления дома или бани

Одним из вариантов экономного расходования топлива является использование печей или котлов долгого горения. На одном и том же количестве топлива они работают на много дольше, чем другие виды отопительных приборов. К печам длительного сгорания относятся и новые пиролизные печи.

Сейчас пиролизные печи начинают становиться более актуальными, и все чаще и чаще используются для обогрева частных домов

В основе действия этих печей состоит принцип процесса пиролиза – термического разложения любых органических веществ на пиролизные горючие газы и твердые остатки. После данного процесса, при высокой температуре, полученный пиролизный газ перемешивается с кислородом. Согласно законам химических реакций, это способствует практически полному сгоранию и самого газа, и топлива.

Если на каком-то этапе отделить от состава твердые остатки, то, как не странно, получится кокс, а оборудование можно назвать углевыжигательной печью. При отоплении же основной обогрев воздуха получается за счет выхода тепла при сгорании пиолизного газа, смешанного с воздухом.

Преимущества пиролизных печей:

- Высокая экономичность печи. Топлива здесь сгорает более тщательно, и тепла из него добывается на много больше.

- Экологическая безопасность. Она достигается за счет того, что в выходящих из дымохода газах очень присутствует очень маленькое количество вредных веществ.

- Достаточно быстрый разогрев.

- Высокий КПД (до 85%), Который выгодно отличается от обычных котлов.

- Большой интервал мощности (тепловой). Данная печь может работать и на 5 и на 100 процентов своей способности.

- Возможность подключения к устройству любого из контуров отопления.

- Дает возможность применения различных видов топлива, (вплоть до сырых дров, автопокрышек и мусора.

- Требует минимальное участие человека в своей работе

К недостаткам можно отнести достаточно большие размеры, наличие площадки для запасов топлива, присутствие посторонних запахов при сжигании мусора, необходимость в вентиляции помещения, скапливание в выходном канале, а также дымоходе конденсата.

Что такое пиролизный газ

Пиролиз древесины – это изменение структурного состава древесинного вещества при воздействии температуры.

В результате пиролиза, древесина разлагается на:

Продукты пиролиза древесины в свою очередь горючие вещества. Именно эти вещества, сгорая, выделяют тепло, как конечную цель самого процесса их термообработки.

Пиролизные печи длительного горения

Среди всех металлических котлов и печей самой большой популярностью на сегодня пользуются отопительные приборы, имеющие функцию длительного сгорания. Данные устройства очень экономичны, а также особо просты в эксплуатации. Они идут и для небольших дачных помещений, и для домов с постоянным проживанием.

Одним из вариантов экономии топлива является применение печей или котлов длительного горения

На рынке сегодня есть множество разнообразных моделей пиролизных котлов и печей, в том числе и фирмы «Самогрейка», но вполне реально такой прибор сделать и самостоятельно.

К особенностям данного отопительного прибора относятся:

- Большой объем топки и увеличенных размеров дверка для закладки топлива.

Это позволяет сразу уложить много дров или других материалов.

Это позволяет сразу уложить много дров или других материалов. - Разделение топки на два отсека. Один из них предназначен для тления дров, в другом происходит процесс сжигания газов.

Наличие отбойника огня от дымохода. В простонародье он называется зубом и выглядит в виде пластины, которая приварена к верху топки. Она препятствует попаданию пламени в трубу.

У простого котла функция отопления состоит из повышения температуры самой печи и помещения, а также следующей за этим отдачей потом тепла с разогретой уже поверхности. Топливо здесь сгорает достаточно интенсивно. Если печка металлическая, это оказывается очень неудобным. Топливо не сгорает совсем все. Его нужно постоянно подбавлять, а температура в доме то поднимается, то падает. В печке длительного горения процесс происходит иначе. Простая печка поджигается снизу, а уже потом огонь в ней идет наверх и по сторонам. Пламя образовывается большое, дрова очень быстро прогорают, оставляя много углей.

Самодельная бездымная печь своими руками

Способные и талантливые специалисты могут изготовить пиролизную печку своими руками. Однако, на практике, это требует больших знаний, умения и опыта. Кроме того, смельчакам, отважившимся на такое изобретение, следует знать, что на практике есть несколько подводных камней, о которые разбилось уже немало самодельных устройств.

Для выполнения работ вам необходимо наличие следующего инвентаря:

- Сварочного аппарата;

- Грамотно разработанного чертежа;

- Опыта работы непосредственно в печном деле.

Однако, даже наличие всего этого не даст полной гарантии успеха в выполнении задуманного. Для работы необходимы еще и хорошие, высококачественные материалы, а их стоимость сейчас довольно велика. Главным образом это касается металлической части, где обязательно должна использоваться хорошая легированная сталь. В добавок ко всему, данный агрегат имеет и электронную систему, без которой невозможен процесс управления устройством. А без него работа прибора не будет иметь смысла. Поэтому, прежде, чем принять решение об изготовлении пиролизной печи самостоятельно, стоит хорошенько обдумать все нюансы. Построить рабочую модель такой печи реально, вот только КПД у нее будет значительно ниже, чем у качественного промышленного образца, и ваше устройство не окупится затратами на топливо.

Можно ли сказать, что лучше: гидролизный котел или пиролизная печь

Гидролизные котлы отопления, как известно, это устройства, которые работают на твёрдом топливе. Для их работы используют дрова, солому, отходы древесины, уголь, пеллеты и многое другое. Данные котлы, работающие на дровах и угле, широкое распространение приобрели в системах отопления для производственных и бытовых помещений. К преимуществам таких котлов относятся экономичность, простота в использовании, высокая экологичность, и доступность. Гидролизные котлы есть возможность использовать даже там, где есть перебои в подаче электроэнергии, или ее нет вообще.Процесс горения пиролизных газов легко поддается управлению и регулировке, что позволяет автоматизировать работу такого котла приблизительно в той же степени, что и работу газовых или жидкотопливных котлов

Длительные поиски новых энергосберегающих технологий нашли возможным качественно использовать знания органической химии.

Учеными замечено, что:

- При высокотемпературной среде, в условиях ограниченного доступа кислорода, процесс горения некоторых твердых природных веществ сопровождается постоянным выделением горючего газа;

- Образовавшийся газ пригоден к дальнейшему сжиганию;

- В процессе его сгорания выдается много тепла.

Иными словами, гидролизный котел можно назвать прародителем нового пиролизного котла. Но он незаменим там, где установка или обслуживание современной модели невозможно.

Как работает пиролизная печь (видео)

Много лет мы использовали домашние печи и котлы, даже не зная о том, что, усовершенствуя немного процесс горения, платить за топливо можно мы могли бы на много меньше, а тепла нам доставалось бы больше. Но благодаря новому открытию очень нас ждут великие изменения.

Добавить комментарий

Дровяные печи для отопления дачи

Без отопительного прибора дачный домик будет пригодным для проживания лишь во время летней жары.

Весной же и осенью (а некоторые любят еще и Новый Год на даче встретить) нужно чем-то греться.

В подавляющем большинстве случаев наиболее доступным для дачника топливом являются дрова.

Но для того чтобы с их помощью согреться, сегодня вовсе не обязательно возводить огромную кирпичную печь: многие производители выпускают компактные металлические дровяные печи для отопления дачи, которые согреют помещение гораздо быстрее. Из этой статьи вы узнаете, какими особенностями обладают эти приборы и как воспринимают их пользователи.

Разновидности отопительных приборов на дровах

Человеку не опытном может показаться, что между дровяными печами в силу простоты происходящих внутри них процессов каких-либо особых отличий не может быть в принципе.

Но стоит полистать каталог хотя бы одного производителя – и ошибочность этой точки зрения станет очевидной: выбор моделей очень богат.

В первую очередь, печи для дачи дровяные отличаются мощностью теплоотдачи. Подбирать ее нужно сообразно объему отапливаемого помещения. Сложных вычислений делать не придется – в паспорте каждого агрегата указано, на сколько «кубов» он рассчитан.

Подбирать ее нужно сообразно объему отапливаемого помещения. Сложных вычислений делать не придется – в паспорте каждого агрегата указано, на сколько «кубов» он рассчитан.

Форма корпуса может быть разной. Традиционными считаются прямоугольные печи, но многие предпочитают им изделия круглой формы – при той же мощности они занимают меньше места. Для совсем маленького домика лучше приобрести угловую печь: она занимает наименее востребованное пространство и при этом легко прогревает всю комнату ввиду ее небольших размеров.

Старинные печи не только обогревали дом, но и использовались для приготовления пищи. Некоторые модели современных дровяных теплогенераторов унаследовали эту способность. Они снабжены варочной поверхностью, которая по своей функциональности почти не уступает обычной газовой плите.

Наряду с обычными печами производители предлагают печи-камины. Эти приборы отличаются расширенной и одновременно укороченной топкой – такая форма позволяет лучше видеть горящее пламя. Дверца такой печи выполнена из жаропрочного стекла.

Дверца такой печи выполнена из жаропрочного стекла.

Дизайн дровяной печи

Практически в каждой линейке можно найти модель печи, оборудованную водяной рубашкой. Обычно о такой особенности свидетельствует слово «аква» в названии модели. Такие агрегаты предназначены для подключения к системам отопления с жидкостным теплоносителем – водой или антифризом, которые позволяют обогреть одним теплогенератором сразу несколько помещений.

Отметим, что многие специалисты считают нецелесообразным устройство таких систем в частных домах и объясняют их повсеместное распространение стереотипностью мышления: раз, мол, в многоэтажках так делают, значит так нужно делать везде. Ведь применение жидкого теплоносителя оправдано только в централизованных системах отопления: потребителей в них очень много, а котельная находится на удалении (значительные теплопотери), так что для доставки тепла требуется вещество с большой теплоемкостью.

В частном же доме условия совсем другие: потребителей мало, а теплопотери и вовсе отсутствуют. Поэтому в качестве теплоносителя можно использовать воздух, подключив воздуховоды к печи-конвектору (о них мы расскажем ниже). Теплоемкость воздуха в 800 раз ниже, чем у воды, но для обогрева нескольких комнат, расположенных в двух шагах от котла, ее будет вполне достаточно.

Поэтому в качестве теплоносителя можно использовать воздух, подключив воздуховоды к печи-конвектору (о них мы расскажем ниже). Теплоемкость воздуха в 800 раз ниже, чем у воды, но для обогрева нескольких комнат, расположенных в двух шагах от котла, ее будет вполне достаточно.

- система обойдется гораздо дешевле, так как вместо труб, радиаторов, циркуляционного насоса и арматуры нужно будет установить только жестяные воздуховоды с заслонками, которые легко можно сделать своими руками;

- исключается опасность протечек;

- зимой дом можно надолго оставлять без присмотра – система отопления не размерзнется;

- топка не будет чрезмерно охлаждаться, поэтому КПД печи всегда будет максимальным.

Кроме всего вышеперечисленного, дровяные печи могут отличаться принципом действия. Рассмотрим подробно несколько разновидностей.

Если дачный домик остается обитаемым в холодное время года, необходимо его отапливать. Отличным вариантом являются чугунные печи для дачи дровяные длительного горения. Рассмотрим их преимущества.

Отличным вариантом являются чугунные печи для дачи дровяные длительного горения. Рассмотрим их преимущества.

Обзор видов систем отопления для частных домов представлен здесь. Радиаторная система, теплый пол, отопительные котлы и альтернативные методы обогрева помещения – подробное описание каждой системы.

Чем интересен, как работает и где используется электрогенератор на дровах, читайте далее: https://microklimat.pro/otopitelnoe-oborudovanie/pechi/elektrogenerator-na-drovax.html. Стоимость агрегатов и возможность изготовления своими руками.

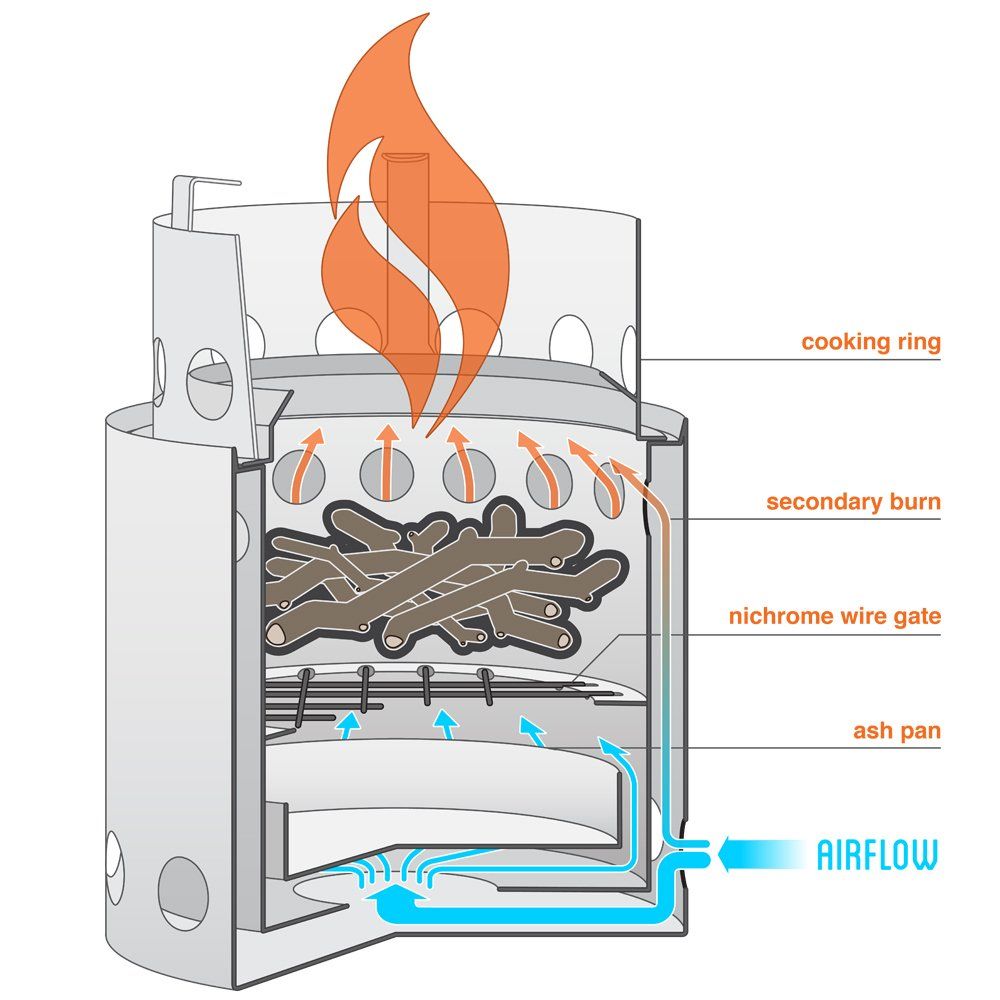

Устройство с однокамерной топкой

Это самый простой и дешевый вариант печи. У нас такие агрегаты по традиции называют «буржуйками». Устройство предельно простое: топка представляет собой камеру с решеткой внизу (колосник), под которой установлен зольный ящик.

Корпус прибора нагревается очень сильно, вследствие чего он становится источником жесткого инфракрасного излучения. При неосторожном прикосновении можно сильно обжечься. Еще один недостаток – очень низкий КПД: примерно 40%.

Гидролизная печь

Гидролизными в обиходе называют пиролизные или газогенераторные дровяные печи.

Все самые популярные агрегаты – «Профессор Бутаков», «Breneran», «Теплодар», «Синель», «Bullerjan», «Волга», «Неман» и др. – относятся к этому типу.

Для понимания принципа их работы нужно познакомиться с явлением пиролиза.

Так называют распад нагретых до высокой температуры органических молекул на газообразные вещества (древесный газ). Чтобы топливо при нагреве не воспламенилось, доступ воздуха к нему ограничивают.

Выделяемый газ сам по себе является топливом. Он отводится в отдельную камеру, где и сгорает. Часть выделяемого тепла расходуется на поддержание высокой температуры в газогенераторной камере.

Такой способ сжигания древесного топлива дает ряд преимуществ:

- топливо в отопитель требуется подкладывать значительно реже;

- КПД прибора возрастает до 93%;

- зола образуется в мизерных количествах;

- дым содержит минимум вредных для экологии веществ.

Однако, нужно понимать, что упомянутые печи, позиционируемые производителями как газогенераторные, полноценными пиролизными установками не являются. Дело в том, что для эффективного сжигания древесного газа требуется принудительная подача воздуха и наличие катализаторов.

Принцип работы пиролизной печи

Стремясь сделать свою продукцию более дешевой и энергонезависимой, производители просто имитируют пиролизную печь, устанавливая в верхней части топки горизонтальную перегородку с отверстиями и создавая таким образом подобие камеры дожигания.

Такая печь действительно работает на одной закладке дольше обычной, но дело тут не столько в пиролизе, сколько в режиме низкотемпературного тления топлива, при котором, кстати, древесный газ образуется довольно слабо.

Топливо в таком режиме горит неэффективно, поэтому и КПД у «газогенераторных» печей – не более 80%.

Кроме того, из-за невысокой температуры в топке в сочетании с неполным сгоранием топлива в дымоходе образуется большое количество копоти и высокотоксичного конденсата, который даже запрещено сливать поблизости от съедобных растений.

Конвективные печки

Конвективной называют печь, у которой внутри имеется один или несколько вертикальных воздушных каналов.

У некоторых моделей это просто зазор между топкой и корпусом, у других – батарея из труб, утопленных большей частью в топку.

Воздух в трубе сильно нагревается и устремляется вверх, как из тепловентилятора, при этом снизу в трубу подсасывается холодный воздух.

Печь конвектор прогревает помещение очень быстро, при этом кожух ее остается сравнительно холодным. Об него нельзя сильно обжечься, а излучаемое им тепло является мягким. Как говорилось выше, к трубам конвектора можно присоединить сеть воздуховодов – проводников теплого воздуха в другие помещения.

Теплогенерирующие агрегаты на древесных отходах

Отходы деревообработки и сельского хозяйства имеют мелкую фракцию, поэтому их можно подавать в печь при помощи автоматических питателей. Агрегат при этом сможет довольно долго работать без участия пользователя, нужно только снабдить его достаточно вместительным бункером.

Обычно отходы в чистом виде не применяют, так как из-за низкого объемного веса их доставка является чересчур затратной. Их спрессовывают в так называемые пеллетные гранулы – цилиндры длиной около 50 мм. В таком виде их тоже можно подавать автоматически, но при этом исключается возможность засорения механизма.

Устройство отопительного котла на пеллетах

Для работы на пеллетах печь должна быть оснащена специальной пеллетной горелкой.

Выбор места для печки

Если дровяная печь устанавливается возле обычной стены, то до отопительного агрегата от нее должно быть не менее метра. При наличии на стене огнестойкой штукатурки (например, на основе вермикулита) или стального защитного экрана с термоизолирующей подкладкой (например, из минераловатного картона) можно уменьшить расстояние до 80 см.

Вместо теплоизоляционной подкладки можно создать воздушную прослойку, для чего стальной экран монтируется на специальных керамических изоляторах. Оставив между экраном и полом зазор, вы получите дополнительную конвекционную установку.

Фундамент для дачной дровяной печи не требуется, но она должна стоять на несгораемой подставке, выступающей за пределы установки на 300 мм по контуру основания.

Печь после установки

На полу перед дверцей топки в радиусе 1,2 м от ее центра должно быть огнеупорное покрытие, например, полуторамиллиметровый лист стальной в комбинации с асбестовой подушкой.

Отзывы

Судя по опубликованным сообщениям, пользователи дровяными печами для дачи довольны, но стараются применять их только для временного обогрева.Те, кто живет в дачном домике круглый год, обычно собираются с силами и строят кирпичную печь.

Но и такие пользователи от стальных печей не отказываются: они используются для быстрого прогрева дома, пока идет растопка кирпичной печи.

Хотя импортные печи, например, Bullerjan или сербская Гуча Лава, считаются более качественными, большинство пользователей предпочитает покупать отечественную продукцию. При тех же характеристиках она имеет в несколько раз меньшую стоимость. Правда, приходится мириться с некоторыми недоработками.

Так, например, имеются жалобы на низкое качество швов в некоторых печах марки «Профессор Бутаков»: в темноте видно, как через щели пробивается свет от пламени. У этих агрегатов есть еще один недостаток: хлипкий колосник, который часто приходится менять. На форумах пользователи задают закономерный вопрос: что помешало производителю оснастить свою печь полноценным чугунным колосником?

Некоторым владельцам отечественных печей не удается зафиксировать заслонку в промежуточном положении – она проворачивается под собственным весом. Приходится дорабатывать конструкцию, придумывая и устанавливая фиксаторы в виде пружин или болтов.

Многие пользователи при выборе печи советуют обратить внимание на положение заслонки, при помощи которой регулируется сечение дымоотводящего патрубка. У некоторых печей, например, марки Breneran, она расположена очень неудачно: в момент настройки легко можно обжечься о корпус или дымовую трубу. Также желательно, чтобы ручка у этой заслонки была подлиннее – короткая слишком сильно нагревается.

Казалось бы, газовое и электрическое отопление доступно везде, поэтому дровяные печи для дома уже должны были изжить себя. На самом деле дровяное отопление остается популярным. Почему? Читайте на нашем сайте.

Как организовать электрическое отопление дачного дома и какие виды обогревателей существуют, смотрите по ссылке.

Видео на тему

Гидролизная очистка духовки: что это такое?

Содержание статьи Покупая духовой шкаф или печку с духовкой, любая хозяйка думает о том, как в будущем ее мыть и чистить от жира. Хотелось бы делать это без особых хлопот, легко и быстро. Один из способов автоматической чистки называется гидролизом. Что же такое гидролизная очистка?Как действует гидролиз

Корень «гидро» подсказывает, что в процессе задействована вода. Действительно, для того чтобы почистить духовку, в противень наливают воду (около 0,5 л) и добавляют немного чистящего средства. Далее духовку закрывают и разогревают до 90° или меньше.

Вода превращается в пар, занимает весь внутренний объем духового шкафа и разъедает жир и другие загрязнения.

Поскольку в состав пара входят вещества моющего средства, очистка получается более эффективной. Через 30-40 минут после действия пара остается открыть духовку и протереть ее губкой. Некоторые духовки очищаются чистой водой без каких-либо порошков и разогреваются всего до 50-70°.

Достоинства и недостатки процесса

Поскольку помимо гидролиза существуют другие методы очистки, полезно будет рассмотреть его сильные и слабые стороны. Преимущества чистки паром состоят в следующем:

- процесс не требует больших затрат энергии, как, например, пиролиз;

- гидролиз не сильно влияет на цену духового шкафа, то есть это недорогой метод.

В принципе, реализовать его можно в любой печке, поскольку пар действует одинаково. Но у метода есть и очевидные недостатки. Если жир или остатки пищи сильно прилипли, то очистка водой не поможет. Надо будет приложить существенные усилия и потереть поверхность руками.

Чтобы гидролизная очистка подействовала, надо немного подождать, пока духовка остынет после приготовления пищи, но не откладывать процедуру в долгий ящик. В идеале очистка должна проводиться в день использования духовки. В этом случае ваша бытовая техника будет всегда в идеальном состоянии.

Особенности духовок с гидролизом

Применяя гидролиз постоянно, да еще в сочетании с моющими средствами, вы рискуете подвергнуть коррозии внутренние части духового шкафа. Чтобы этого не произошло, производитель покрывает их эмалью, стойкой к действию кислот и щелочей.

Некоторые модели имеют электронные программы, регулирующие время воздействия пара. Есть духовые шкафы, в которых требуется вместо воды использовать специальный чистящий состав. Необходимо наполнить им емкость и включить разогрев. Через несколько минут вещество распылиться по стенкам и размягчит жир.

В зависимости от моделей духового шкафа воду можно наливать прямо в противень или в специальное круглое углубление в нижней части.

Функцией гидролиза снабжены печи марок Горенье, Электролюкс, Бош, и другие. Хотя очистка паром очень распространена, ее нельзя назвать автоматической. Чтобы полностью убрать жир, приходится в любом случае протирать стенки тряпочкой, салфеткой или губкой. В завершении процесса чистки надо вытереть стенки насухо и проветрить камеру, чтобы в ней не оставалось влаги.

В целом гидролиз облегчает уход за духовым шкафом. Его можно использовать даже без чистящих гелей и порошков. Что интересно, таким же способом очищают микроволновые печки, наливая воду в мисочку и разогревая ее в течение нескольких минут.

что это такое, преимущества и недостатки

Чего ждать от духового шкафа, в котором предусмотрена гидролизная очистка духовки: избавления от проблем с засохшим жиром или разочарования? Чтобы ответить на этот вопрос, нам придется разобраться в том, как работают подобные системы и чем они отличаются от других методов очистки, используемых производителями духовых шкафов в настоящий момент.

Как работает гидролитическая система?

Система очистки духовки при помощи воды совсем не нова и успешно применяется с момента появления первых газовых плит. И нет, мы не имеем виду чистку стенок и дна губкой, смоченной в воде: такая стратегия борьбы с жиром заставит вас приложить немало физических усилий, а также потратить кучу времени. Речь идет о гидролизе. Что это такое? Всего лишь процесс разложения остатков еды и жира под действием воды.

Как работает гидролизная система очистки? На самом деле довольно примитивно, что является одновременно ее плюсом и минусом.

- В противень или специальное углубление заливается вода в необходимом согласно инструкции количестве. Обычно это около полулитра.

- В воду при желании добавляются специальные порошки или гели, призванные усилить эффект.

- Затем включается режим очистки: духовка нагревается до определенной температуры (от 50˚С до 90˚С – в зависимости от марки и модели), и процесс запускается.

- Появившийся через 30-40 минут после повышения температуры водяной пар размягчает остатки пищи и загрязнения, благодаря чему их будет легко удалить с эмали тряпочкой.

- Да, работать руками с такой системой очистки духовки все равно придется. Особенно если жир успел затвердеть: тут придется вооружиться еще и чистящими средствами с губкой.

Совет

Чтобы гидролиз проходил легче, ищите духовки с эмалью, способной препятствовать накоплению жира.

Звучит знакомо? Еще бы: до этой хитрости люди додумались очень давно! Велика вероятность, что старую духовку вы чистили именно так, только управляя процессом вручную. Станет ли процесс более автоматизированным, если купить духовку с подобной системой очистки? Пожалуй, единственное преимущество техники – оптимальный выбор температуры и времени очистки, заданный конструкторами. В остальном гидролиз можно применять для очистки любых печей: хоть старой газовой, хоть электрической без системы очистки, хоть микроволновой.

Совет

Когда жир засыхает, его структура меняется, и размочить его за один заход будет просто нереально. Вам либо придется повторять процедуру несколько раз, либо вооружаться металлической губкой, используя которую, вы рискуете повредить эмаль. Вот почему гидролиз реально эффективно справляется только со свежими загрязнениями, а значит, с чисткой духовки затягивать нельзя!

Гидролизная или каталитическая очистка духовки?

Не слишком впечатлились гидролизом, решив, что от автоматической системы очистки тут только громкое слово? Тогда вам может приглянуться каталитическая очистка духовки, которая работает за счет химических процессов, обеспечивающих разложение жира на воду, углерод (читай – сажу) и органические остатки.

- Жиропоглощающая пористая эмаль содержит окислители, запускающие реакцию разложения жира при повышении температуры.

- Когда духовка разогревается до 140˚С, процесс запускается автоматически, становясь мощнее ближе к 200˚С. Получается, печь очищается прямо во время готовки, что очень удобно, так как не нужно тратить лишнее время и электричество.

- После готовки, когда плита остынет, останется лишь убрать продукты разложения из духовки, и можно наслаждаться чистотой!

Звучит высокотехнологично! Жир действительно не успевает засыхать, а плита – как газовая, так и электрическая – очищается каждый раз, когда вы готовите. Но у этой системы есть свои недостатки по сравнению с гидролизом.

- Каталитическая очистка духовки повышает начальную стоимость духового шкафа.

- Каталитические панели нужно менять раз в 3-5 лет в зависимости от частоты использования, так как со временем они теряют жиропоглощающие свойства.

- Каталитические панели не устанавливаются на двери и на дне духовок, поэтому эти элементы придется отмывать вручную, и не факт, что не без помощи того же гидролиза.

Важно!

Нельзя допускать попадания молочных или сладких продуктов на панели: в местах загрязнения они перестанут вступать в реакцию с жиром.

Гидролизная или пиролитическая очистка духовки?

Есть ли система, которая была бы совершеннее, чем гидролизная или каталитическая очистка? Есть, и называется она пиролиз. На данный момент такая система очистки духового шкафа является самой эффективной, что, конечно же, не может не сказаться на ее цене. Но что же в ней такого особенного?

- Пиролиз обеспечивает разложение остатков пищи и жира за счет высоких температур, или, выражаясь яснее, просто-напросто сжигает все загрязнения на стенках.

- Для этого духовка разогревается в диапазоне от 250˚С до 500˚С, плюс используется специальная эмаль, выдерживающая такие температуры.

- Все загрязнения сгорают дотла на стенках, дне и дверце, и после остывания духовки остается лишь убрать этот пепел. А это ‒ дело пяти минут!

Вот такой мини-крематорий на вашей кухне. Правда, несмотря на эффективность, использование этой системы не всегда будет удобно.

- Такие шкафы стоят намного дороже из-за технологии и качества используемых материалов, а также бывают только электрическими.

- Соответственно, прокаливание стает дополнительной статьей расхода электроэнергии, особенно если в духовке не предусмотрен уровневый пиролиз, позволяющий установить температуру ниже 500˚С. К тому же, во время очистки из-за запаха гари вытяжка будет работать на самом мощном режиме.

- Сильное нагревание боков духовки может сократить эксплуатационный срок соседствующей с ней мебели.

Кстати

Система блокирует дверцу на время очистки из соображений вашей безопасности, так что бояться нечего.

Выходит, что гидролиз все-таки не так уж и плох, особенно для экономных и не слишком часто готовящих, а идеальную систему очистки еще не разработали. И небольшой совет ленивым напоследок: используйте рукава для запекания, фольгу и специальные крышки для духовок, и вам не придется тратить силы, время, электричество и баснословные деньги на уборку вручную или автоматические системы очистки.

Что такое каталитическая и гидролизная очистка духового шкафа

Духовка, как и любой другой прибор, нуждается в периодической очистке. Что такое и как происходит каталитическая очистка духового шкафа?

Особенности каталитической чистки

С научной точки зрения – это химический распад веществ. С точки зрения обычного пользователя эта процедура выглядит так.

- Вся поверхность духовки покрывается специальной смесью, которая имеет шершавую структуру и темный цвет. Эта субстанция содержит специальный катализатор окисления (оксид).

- Оксидами для каталитической очистки духовки выступают: медь, кобальт, марганец, двуокись церия.

- Эта смесь впитывает жир с поверхности. Принцип ее работы похож на промокашку. На практике же при повышении температуры катализаторы активируются, запуская начало процесса окисления накопившихся жиров. После окончания каталитической очистки жиры становятся обуглившимся пеплом и частицами воды.

Проводить очистку каталитическим способом можно при начальной температуре в 150 градусов. Наиболее эффективная работа начинается при разогреве духового шкафа до 220 градусов цельсия.

Каталитическая чистка не требует включения специального режима – она запускается автоматически при приготовлении пищи в духовке.

Плюсы и минусы

Этот метод подходит хозяйкам, которые не обладают достаточным количеством времени на то, чтобы мыть духовку вручную, но не могут представить процесс приготовления пищи без этого устройства. Плюсы способа:

- Плиты, обладающие этой функцией, стоят не так дорого. Каталитическая чистка не является серьезной и затратной технологией.

- Существенная экономия времени, так как процесс происходит во время приготовления пищи, благодаря чему духовка всегда остается чистой.

- Убрать результаты каталитической чистки не сложно, достаточно просто протереть специальную пластину прибора.

- Срок службы жиропоглощающего покрытия – около пяти лет, после чего его можно заменить. Многие модели оснащены пластиной с двухсторонним покрытием. Это позволяет просто перевернуть ее и забыть о чистке духовки еще на 5 лет. Сделать это можно самостоятельно, просто следуя инструкции.

- Функцией обладают и газовые, и электрические плиты, так что можно выбрать ту, что пришлась по вкусу.

- Если каталитические пластины установлены на электрической плите, то этот способ очистки экономит энергию.

- Она одинаково эффективна в любых моделях и любых марках.

- Усиливающийся эффект при многократном использовании.

Духовой шкаф с пластинами для каталитической очистки

К сожалению не все так идеально, и у каталитической системы наблюдаются свои недостатки:

- Каталитическое покрытие (пластина) не может очищать большое количество накопившегося жира. Это приводит к тому, что приходится прогонять духовой шкаф вхолостую или использовать другие доступные методы очистки загрязненной поверхности.

- Не защищенными остаются дверца и дно духового шкафа: их придется промывать вручную.

- Решетку и другие приборы для приготовления также приходится мыть самостоятельно.

- Один из самых слабоэффективных способов.

- Не терпит попадание сладкого или молочного. Те места пластины, куда попали запрещенные вещества, сразу же теряют свою жиропоглощающую функцию.

Каталитические пластины запрещается мыть жесткой губкой и использовать при этом средства, содержащие абразивные элементы.

Гидролизная очистка духового шкафа

Еще одним удобным способом очистить духовку от жира является гидролизная очистка. Она осуществляется при помощи воды и заключается в следующем:

- В емкость наливается вода с чистящим средством.

- Емкость помещается во включенную духовку на 20-30 минут при температуре, не превышающей 90 градусов.

- Под воздействием пара жир очищается, и после завершения процесса остается только вытереть его тряпкой.

Важно понимать, что гидролиз это не столько метод самоочистки, а сколько удобный и быстрый способ справиться с загрязнениями. Использовать его можно только в том случае, если жир не успел засохнуть.

Достоинства метода:

- Низкая стоимость.

- Низкое потребление энергии.

Недостатки:

- Не является способом самоочистки.

- Метод эффективен только в случаях, когда грязь свежая.

- Нельзя использовать сразу после того, как вы закончили готовить. Это объясняется тем, что духовка будет слишком разогрета для применения данного метода.

Даже специалисты не всегда знают, какой метод очистки подойдет именно вашей духовке. Но существует несколько изобретений, которые помогут упростить вам работу:

- Возможность установить съемную дверь на духовой шкаф.

- Установка специальной конструкции, которая выдвигает всю рабочую часть духовки наружу и позволяет полностью ее снять.

Заключение

Выбор способа очистки во многом зависит от частоты использования духовки. Принимая решение, какая лучше очистка: гидролизная или каталитическая, важно понимать, что первый вариант не является методом самоочистки, но подходит для моделей, не оснащенных каталитическими пластинами. Второй вариант идеально подходит тем, кто часто использует духовку для приготовления пищи.

Чертеж пиролизной печи на дровах. Устройство и особенности сборки пиролизной печи своими руками

Пиролизная печь сегодня имеет много преимуществ. Они-то и сделали ее установку настолько популярной. Печь, не требующая постоянной загрузки в нее топлива, и справляющаяся с обогревом даже не маленького дома, сейчас не мечта, а реальность. Такую печь можно сделать самостоятельно, если знать последовательную схему ее сборки, а можно и купить готовую в магазине.

Используем пиролизные печи для отопления дома или бани

Одним из вариантов экономного расходования топлива является использование печей или котлов долгого горения. На одном и том же количестве топлива они работают на много дольше, чем другие виды отопительных приборов. К печам длительного сгорания относятся и новые пиролизные печи.

В основе действия этих печей состоит принцип процесса пиролиза – термического разложения любых органических веществ на пиролизные горючие газы и твердые остатки. После данного процесса, при высокой температуре, полученный пиролизный газ перемешивается с кислородом. Согласно законам химических реакций, это способствует практически полному сгоранию и самого газа, и топлива.

Если на каком-то этапе отделить от состава твердые остатки, то, как не странно, получится кокс, а оборудование можно назвать углевыжигательной печью. При отоплении же основной обогрев воздуха получается за счет выхода тепла при сгорании пиолизного газа, смешанного с воздухом.

Преимущества пиролизных печей:

- Высокая экономичность печи. Топлива здесь сгорает более тщательно, и тепла из него добывается на много больше.

- Экологическая безопасность. Она достигается за счет того, что в выходящих из дымохода газах очень присутствует очень маленькое количество вредных веществ.

- Достаточно быстрый разогрев.

- Высокий КПД (до 85%), Который выгодно отличается от обычных котлов.

- Большой интервал мощности (тепловой). Данная печь может работать и на 5 и на 100 процентов своей способности.

- Возможность подключения к устройству любого из контуров отопления.

- Дает возможность применения различных видов топлива, (вплоть до сырых дров, автопокрышек и мусора.

- Требует минимальное участие человека в своей работе

К недостаткам можно отнести достаточно большие размеры, наличие площадки для запасов топлива, присутствие посторонних запахов при сжигании мусора, необходимость в вентиляции помещения, скапливание в выходном канале, а также дымоходе конденсата.

Что такое пиролизный газ

Пиролиз древесины – это изменение структурного состава древесинного вещества при воздействии температуры. Этот процесс относится к изотермическим, то есть, высвобождающим тепло.

В результате пиролиза, древесина разлагается на:

- Летучие углероды;

Продукты пиролиза древесины в свою очередь горючие вещества. Именно эти вещества, сгорая, выделяют тепло, как конечную цель самого процесса их термообработки.

Пиролизные печи длительного горения

Среди всех металлических котлов и печей самой большой популярностью на сегодня пользуются отопительные приборы, имеющие функцию длительного сгорания. Данные устройства очень экономичны, а также особо просты в эксплуатации. Они идут и для небольших дачных помещений, и для домов с постоянным проживанием.

На рынке сегодня есть множество разнообразных моделей пиролизных котлов и печей, в том числе и фирмы «Самогрейка», но вполне реально такой прибор сделать и самостоятельно.

К особенностям данного отопительного прибора относятся:

- Большой объем топки и увеличенных размеров дверка для закладки топлива. Это позволяет сразу уложить много дров или других материалов.

- Разделение топки на два отсека. Один из них предназначен для тления дров, в другом происходит процесс сжигания газов.

Наличие отбойника огня от дымохода. В простонародье он называется зубом и выглядит в виде пластины, которая приварена к верху топки. Она препятствует попаданию пламени в трубу.

У простого котла функция отопления состоит из повышения температуры самой печи и помещения, а также следующей за этим отдачей потом тепла с разогретой уже поверхности. Топливо здесь сгорает достаточно интенсивно. Если печка металлическая, это оказывается очень неудобным. Топливо не сгорает совсем все. Его нужно постоянно подбавлять, а температура в доме то поднимается, то падает. В печке длительного горения процесс происходит иначе. Простая печка поджигается снизу, а уже потом огонь в ней идет наверх и по сторонам. Пламя образовывается большое, дрова очень быстро прогорают, оставляя много углей. Так происходит потому, что в печь постоянно открытый доступ воздуха. Приборы же длительного горения работают иначе – дрова поджигаются сверху, а затем уже пламя распространяется вниз. И лишь на то место (горелка), где горят дрова, распространяется воздух. Процесс горения не слишком интенсивен, больше похож на тление. Одновременно выделяется намного меньше тепла. Тепло воздуха в помещении остается на одном уровне. Кроме самих дров, в печи сжигается и пиролизный газ, образующийся во время тления дров. Он перемещается во вторую камеру, где усиленно мешается с воздухом. В результате этого продукты вторичного сгорания можно сказать не содержат вредных веществ, а КПД печки значительно повышается, способствуя снижению расходов на отопление.

Самодельная бездымная печь своими руками

Способные и талантливые специалисты могут изготовить пиролизную печку своими руками . Однако, на практике, это требует больших знаний, умения и опыта. Кроме того, смельчакам, отважившимся на такое изобретение, следует знать, что на практике есть несколько подводных камней, о которые разбилось уже немало самодельных устройств.

Для выполнения работ вам необходимо наличие следующего инвентаря:

- Сварочного аппарата;

- Грамотно разработанного чертежа;

- Опыта работы непосредственно в печном деле.

Однако, даже наличие всего этого не даст полной гарантии успеха в выполнении задуманного. Для работы необходимы еще и хорошие, высококачественные материалы, а их стоимость сейчас довольно велика. Главным образом это касается металлической части, где обязательно должна использоваться хорошая легированная сталь. В добавок ко всему, данный агрегат имеет и электронную систему, без которой невозможен процесс управления устройством. А без него работа прибора не будет иметь смысла. Поэтому, прежде, чем принять решение об изготовлении пиролизной печи самостоятельно, стоит хорошенько обдумать все нюансы. Построить рабочую модель такой печи реально, вот только КПД у нее будет значительно ниже, чем у качественного промышленного образца, и ваше устройство не окупится затратами на топливо. Кроме того, если вы не сможете грамотно настроить электронную часть котла, то вам придется постоянно быть вблизи котла и следить за ним. Многие из неграмотно выполненных пиролизных печей превратились в еще одну разновидность буржуйки.

Можно ли сказать, что лучше: гидролизный котел или пиролизная печь

Гидролизные котлы отопления , как известно, это устройства, которые работают на твёрдом топливе. Для их работы используют дрова, солому, отходы древесины, уголь, пеллеты и многое другое. Данные котлы, работающие на дровах и угле, широкое распространение приобрели в системах отопления для производственных и бытовых помещений. К преимуществам таких котлов относятся экономичность, простота в использовании, высокая экологичность, и доступность. Гидролизные котлы есть возможность использовать даже там, где есть перебои в подаче электроэнергии, или ее нет вообще.

Длительные поиски новых энергосберегающих технологий нашли возможным качественно использовать знания органической химии.

Учеными замечено, что:

- При высокотемпературной среде, в условиях ограниченного доступа кислорода, процесс горения некоторых твердых природных веществ сопровождается постоянным выделением горючего газа;

- Образовавшийся газ пригоден к дальнейшему сжиганию;

- В процессе его сгорания выдается много тепла.

Иными словами, гидролизный котел можно назвать прародителем нового пиролизного котла. Но он незаменим там, где установка или обслуживание современной модели невозможно.

Как работает пиролизная печь (видео)

Много лет мы использовали домашние печи и котлы, даже не зная о том, что, усовершенствуя немного процесс горения, платить за топливо можно мы могли бы на много меньше, а тепла нам доставалось бы больше. Но благодаря новому открытию очень нас ждут великие изменения.

При отсутствии централизованной подачи такого удобного энергоресурса, как природный газ, проблема отопления зачастую решается с помощью электроэнергии или угля.

Однако высокая стоимость этих энергоносителей всё чаще становиться причиной использования более дешёвого вида топлива – любых древесных отходов.

Определение! Пиролизные (газогенераторные) печи являются отопительными агрегатами, дающими возможность добиться наиболее полного сгорания древесины или иного вида топлива с получением максимально возможного количества тепла для отопления.

Принцип работы пиролизных печей

Принцип действия отопительных агрегатов данного типа основан на использовании эффекта пиролиза.

Определение! Пиролизом называют процесс разложения топлива на твёрдый компонент и летучую часть, называемую пиролизным газом. Этот газ отличается прекрасной горючестью и высоким коэффициентом теплоотдачи. Пиролиз осуществляется в особых условиях, подразумевающих наличие высоких температур в сочетании с недостатком воздуха.

Основные этапы работы пиролизных печей:

Внимание! Пиролизные печи иначе называют отопительными агрегатами длительного горения и могут работать на одной закладке древесины – до суток, угля – до нескольких суток.

Особенности конструкции пиролизных печей

Основной особенностью устройства печей, использующих процесс пиролиза, является разделение топки на две части. Эти пространства разделены колосником, на который загружают топливо. Первичный воздух поступает сверху вниз и проходит через слой загруженного топлива.

Внимание! Топкам, имеющим такую конструкцию, характерно высокое аэродинамическое сопротивление, поэтому в большинстве случаев необходимо организация принудительной тяги. Для небольших отопительных агрегатов используется дутьевой вентилятор, иногда целесообразно устанавливать дымосос.

Преимущества и недостатки пиролизных агрегатов длительного горения

Время работы газогенераторной печи на одной закладке топлива зависит от многих параметров – наружных климатических условий, требуемой температуры в помещении, утепления строения, вида и влажности топлива, точности проекта отопительной системы. Но, согласно отзывам, пиролизные печи на одной закладке топлива в любом случае работают гораздо дольше, по сравнению с печами классической конструкции.

Можно отметить дополнительные достоинства таких печей:

- В отработанных газах после пиролизных агрегатов присутствует уменьшенное количество канцерогенных веществ. Это обеспечивается взаимодействием при горении пиролизного газа с активным углеродом. В итоге этого процесса отработанные выходящие газы представляют собой, по большей части, смесь углекислого газа и водяного пара. Поэтому в таких печах можно утилизировать без вреда для природы даже резину и полимеры.

- При обычном сжигании дров, особенно влажных, не удаётся достичь таких высоких температур, которые возможны при сгорании древесного газа, полученного в результате пиролиза.

- Данное оборудование – идеальный вариант для местностей, в которых трудно найти подходящее топливо для обогрева жилья.

К недостаткам пиролизных агрегатов можно отнести следующие факторы:

- Пиролизные печи на дровах требовательны к влажности топлива.

- Необходимо постоянное присутствие электропитания.

Топливо для пиролизных агрегатов

Газогенераторные печи для отопления могут работать на дровах, любых отходах пиломатериалов, пеллетах, угле, коксе, опилках и даже шелухе от семечек.

Если для работы агрегата используется сухая древесина, то печь работает с максимальной мощностью, а период её службы увеличивается. 1 кг древесины, содержащей 20% влаги, имеет теплоту сгорания 4 кВт/час, при содержании 50% влаги – теплота сгорания снижается в два раза.

Об эффективности работы печей длительного горения говорит следующий факт. При сгорании в них 1 кг опилок, влажность которых не более 16%, выделяется тепла в четыре раза больше, чем при сжигании в обычной печи 1 кг берёзовых дров.

Жители отдаленных жилмассивов или дачных участков, где все еще недоступны цивилизованные блага в виде газовой магистрали, задаются вопросом эффективного и экономично выгодного отопления.

Процесс длительного горения, воспроизводимый пиролизным котлом, позволяет существенно экономить при малом расходе топлива. Сравнивая ее с другими представителями отопительного сегмента, отмечается более длительное функционирование из расчета одной заправки. Именно такая особенность и делает эти устройства столь популярными.

Принцип пиролиза

Пиролиз — термическое расщепление органических или неорганических соединений (уголь, древесина и т.д.) в условиях недостатка кислорода. Это значит, что топливные материалы не сгорают до тла, а начинают разлагаться на твердые осадки при этом, выделяя пиролизные газы. После, газовая субстанция смешивается с кислородом, что приводит к полному сгоранию и топливных остатков, и газа.

Фото 1 Заводские печи пиролизного вида выглядят компактно и разнообразно.

Важно знать! Выходит, что для сжигания продуктов горения в технологии используется два этапа. Таким образом первая стадия (пирогенетическая переработка древесины) предполагает расщепление топлива на твердые остатки, в результате чего воспроизводится процесс получения кокса. Однако этот этап не является основным. Наибольшая теплоотдача обоснована соединением газа и воздуха, происходящее на второй стадии.

Устройство пиролизной печи

Для лучшего понимания опционального устройства такого рода конструкции, рассмотрим подробнее принцип ее функционирования и работу каждого элемента по отдельности. Стоит отметить, что эти приборы для отопления имеют нестандартное расположение отсеков за счет чего и удалось достичь высокого КПД и высоких экономичных показателей. Алгоритм работы печи, работающей по принципу пиролиза, выглядит следующим образом:

- Как и у других представителей, в корпусе прибора есть топка встроенного типа, в которую закладывают древесину. К особенностям этого отсека относится ограничения притока воздуха. Все детали здесь герметичны — дверца плотно закрывается. Также есть и вентилирующий аппарат, выполняющий приточно-вытяжную функции.

- После закладывания дров, поджиг осуществляется либо вручную, либо посредством специальной горелки.

Фото 2 Схема работы пиролизной печной конструкции.

- Для того, чтобы разгорелись дрова потребуется какое-то время. После этого доступ кислорода в этот блок ограничивают.

- Недостаток воздуха провоцирует не горение, а обугливание, из-за чего происходит выделение газов. Посредством воздушного канала летучая смесь поступает в следующую камеру. На этом уровне газ смешивается с кислородом, смесь которых и подлежит горению. В этот момент образуется больший процент теплоотдачи.

Важно знать! Пиролизные печи представленышироким разнообразием модельного ряда. Существенное отличие заключается в типе второго блока. В некоторых модификациях есть дополнительное вентилирующее устройство, в других — этот участок обслуживает вентилятор топочного отсека. Есть образцы, функционирующие на естественной тяге. В этом случае, дымоотводный механизм оснащен несколькими заслонками для герметизации устройства.

- Для выгрузки угля и в промышленных, и в бытовых приборах используется вращающаяся реторта. Чаще всего она представлена прибором круглой формы, опускающимся на печные опоры.

- Если не производить извлечение угля, он также будет подлежать горению, при этом поддерживаются необходимые температурные показатели в первом топочном отделе. В результате все процессы практически безотходные — топливные материалы сжигаются до тла, с минимальным количеством остаточной золы.

Важно знать! Пиролизную печь требуется очищать от золы не чаще одного раза в неделю, при условии постоянного использования. Если эксплуатация проводится не ежедневно, тогда реже.

Достоинства и недостатки

Прибор пиролизного типа обладает обширным списком преимущественных характеристик. Остановимся на ключевых:

- высокая экономичность достигается благодаря полному выгоранию топлива. Один цикл загрузки позволяет намного дольше обеспечивать теплоотдачу, в сравнении с аналогами.

- Быстрый прогрев прибора. За счет этого обеспечивается эффективный обогрев комнаты в короткие сроки.

- Уровень КПД достигает 85%.

- Использование экологически чистых материалов при производстве, а также для обеспечения работы, не выделяющих при нагревании вредоносных для здоровья человека и экологии веществ. Печь практически бездымная.

- Диапазон мощности регулируется в зависимости от потребностей пользователя — 5-100 %.

- Обзорное устройство может работать в паре с контуром отопления.

- Пиролизный прибор не требует постоянного контроля. Загрузка био-топлива осуществляется один раз в день, а процесс очистки выполняется единожды в неделю, при этом не требуется выключения аппарата.

- Прибор является универсальным, что позволяет использовать разные виды топлива — жидкого или твердого состава. Представлены также образцы, функционирующие на отработанном масле.

Фото 3 Поэтапность процессов теплообразования.

Несмотря на преобладание положительных сторон, подобные конструкции обладают и рядом недостатков:

- для обеспечения достаточного уровня прогрева требуются печи больших габаритов;

Фото 4 Опциональное устройство конструкции, работающей на принципе пиролиза.

- требуется обустройства площадки под размещение топливных материалов;

- любой процесс горения сопровождается выделением примесей и запахов. Несмотря на то, что особенность этой печи в том, что дыма практически не образуется, все же в помещении, где размещено устройство, требуется организовывать систему вентиляции.

- Выделяющиеся газы имеют достаточно низкую температуру, поэтому на выходе скапливается конденсат. Его присутствие отмечается в дымоотводе и в выходном канале. В некоторых заводских моделях для его сбора предусмотрен накопитель, требующий периодического очищения.

Совет! При самостоятельном воспроизведении печного устройства необходимо выбирать дымоотвод с большим диаметром. По такому же принципу организуется и система выхода, обязательно утепленная на участке, выходящем на улицу. Таким образом удается устранить проблему замерзания, при понижении внешних температурных показателей.

- Для обеспечения максимально эффективной работы требуется монтировать в прибор нагнетатель, а для отопительной системы встраивается насос. Все эти приборы привели к зависимости всей печи от электропитания.

Методы производства маломощной пиролизной печи своими руками

Несмотря на то, что конструкционно печь имеет сложное устройство, возможен вариант и самостоятельного воспроизведения отопительного механизма. Самые простые модели выполняются методом кирпичной кладки или с использование баллона из-под газа, однако эстетически привлекательной можно назвать только прибор, выполненный из листов металла.

Фото 5 Схема-чертеж пиролизного котла.

Обзорные конструкции, обладающие небольшой мощностью (25 кВт) подойдут для обогрева дачного дома или любых подсобных помещений, с общей кубатурой не более 100 м 2 . Небольшое устройство будет иметь отличительные особенности в сравнении с классическим вариантом исполнения:

- не подсоединяется к центральной системе обогрева;

- не требуется устанавливать нагнетатель, т.к. в этом случае топочный отсек размещается выше уровня газифицирующей камеры. Это позволяет создать естественную тягу.

- Поскольку устройство не является автоматическим, потребуется периодически регулировать режим горения и контролировать работу аппарата.

Важно знать! Качественная работа печи основана на следующих принципах: кислород в газифицирующий отсек подается в небольших дозах. Для этого обустраивается регулирующая система — заслонка. Также здесь делается воздухоотвод, через который в устройство подается нужный объем воздушных масс.

Фото 6 Конструкционные детали маломощного пиролизного прибора.

Процесс самостоятельного производства обзорного прибора состоит из таких этапов:

- Используя выбранную схему из стальных листов оборудуется корпус печи. С помощью сварочного аппарата свариваются все элементы короба. Делаются два отверстия для последующего оборудования дверцами зольника и топки. Обязательно учитывается размещение — топочный блок находится над поддувалом. Их разделяет колосниковая решетка из чугуна.

Совет! Роль простейшей регулировочной системы подачи воздуха может выполнять дверца зольника.

- Блок сжигания газовразмещается прямо над первичной газифицирующей камерой. Они разделены посредством отсекающей пластины, произведенный из термостойкого стального листа. В топке оборудуется канал подачи кислорода, в котором роль регулятора выполняет заслонка.

- Дверцы изготавливаются из того же листового металла. Усилить конструкцию помогают уголки. Чтобы обеспечить должный уровень пожаробезопасности на дверцах обязательно делают защелки.

Важно знать! В продаже представлен широкий ассортимент готовых деталей для печных устройств, в том числе и дверцы с защелками.

- Внутри печного блока ведется укладка шамотного огнестойкого кирпича. Таким образом конструкция защищается от прогорания, а также обеспечивается равномерное распределение тепла.

Совет! Поскольку кирпич обладает хорошей теплопроводимостью, а также может долго удерживать тепло на поверхности им можно облицовывать и сам камин. Дымоотводная труба обязательно подлежит теплоизоляции с наружной стороны, выходящей на улицу. Тяга в конструкции регулируется с помощью шибера.

Фото 7 Вид самодельного котла, работающего по принципу пиролиза.

Среди ряда теплообразующих устройств печь пиролизного типа имеет ряд существенных преимуществ, благодаря чему и пользуется популярностью.

Пиролизная печь представляет собой аппарат практически безотходного производства, работающий как на топливе стандартного типа – древесины или угля – так и использующего для получения тепловой энергии побочный продукт предыдущих циклов обработки – газов. Таким образом, этот тип печей выполняет функцию газогенератора. Такая печь является чуть ли не единственным источником тепла в труднодоступных для цивилизации холодных районах планеты, где нет возможности провести газопровод или линию центрального отопления.

По какому принципу функционирует пиролизная печь, и основные моменты в вопросе её создания своими руками следует рассмотреть в статье, представленной ниже.

Что такое пиролизная печь

В обыкновенной печи любое органическое топливо в процессе горения и окисления кислородом выделяет большое количество углеводородных продуктов горения. Таким образом, тор, кизяк, дрова и другие виды природного топлива имеют большую массу попутных выделений, выводящихся через дымовую трубу в окружающую среду.

Объём газов, выделяющихся в процессе топливного горения, значительно повышается при кислородной недостаточности, искусственно создающейся внутри топки. Например, древесина сгорает при температуре около 500 градусов, с выделением метилового спирта, ацетона, уксусной кислоты, смолы и древесного угля.

Все эти отходы первичной реакции представляют собой горючие смеси, которые могут быть подвергнуты повторному циклу горения с получением определённого количества тепла.

Печи пиролизного горения нацелены на получение тепла из продуктов горения, также нося название газогенераторов, путём создания внутри них повышенных температур порядка 450 градусов, избавляющих пользователя от необходимости регулярной очистки топки – всё топливо сжигается в пыль.

Принцип работы пиролизной печи

Для описания принципа работы пиролизной печи необходимо взглянуть на её внутреннее строение и конструктивные элементы.

Основными конструктивными элементами печей пиролизного типа представлены газификационными и дожигательными камерами, системами подачи воздуха первого и второго порядка, водяной рубашкой и колосниковой решёткой.

После помещения топливного элемента в загрузочную камеру, он поджигается, вручную производится закрытие створок и включение дымососа. Теперь в высокотемпературных условиях недостаток кислорода провоцирует обугливание топлива и выделение из него древесного газа.

Такой принцип работы пиролизного котла провоцирует образование в нем побочных продуктов реакции — угарного газа, углеводородов и водорода. Проникающий в камеру сгорание вторичный воздух вызывает более высокий результат сгорания топлива, часть выделяющегося тепла которого опускается в нижние уровни камеры, поддерживая пиролизный процесс.

Таким образом, пиролизные печи являются более экономичными по сравнению с печами обычными на целых 7%, потому что пиролизный процесс продолжается минимум в течение 30 часов после загрузки в неё в качестве топлива древесины, и не менее 7 дней – используя уголь.

Для запуска газовой фазы работы печи, температура внутри неё должна быть не менее 450 градусов с максимальным порогом в 1100 градусов. Теперь внутрь камеры необходимо порционно подавать воздух, количество которого рассчитывается заранее по специальной схеме. Лучше соорудить дополнительную камеру сгорания газов, имеющую размер не менее 50 см. Минусом такого сооружения является отсутствие возможности вручную управлять подачей воздуха, соответственно, требуя создания автоматизированной линии контроля и регулирования температуры внутри печи. Согласно этим данным, аппарат будет самостоятельно рассчитывать и подавать нужную порцию воздуха.

Пиролизное сгорание влечет за собой разложение древесного топлива на отходы твёрдого остаточного типа, кокс и газов. Смешивающийся с порционно поступающим кислородом получившийся газ вступает в активную фазу реакции горения.

В процессе рабочего взаимодействия пиролизного газа с углекислым, происходит модификация токсичных веществ, при обычной реакции горения выбрасывающихся в атмосферу в больших количествах. В случае их участия в пиролизном горении, экологичность у такой печи гораздо больше, чем у стандартной.

Таким образом, пиролизные печи для дома являются одним из лучших вариантов экономичного обогрева помещения.

Преимущества такого типа печей

Пиролизная печь имеет чрезвычайно высокий коэффициент полезного действия, превышающий величину 80% — таким образом, она предоставляет реальную возможность максимального экономного расходования органического топлива. Путём изменения автоматизированных настроек, КПД пиролизной печи также поддается регулированию.

Пиролизные печи предоставляют возможность также утилизировать отходы промышленного производства – резину, полимеры и отходы деревообрабатывающей промышленности, однако пи использовании нескольких видов топлива единовременно, необходимо строго соблюдать 70-процентный барьер наличия древесных остатков.

Ввиду практически полного сгорания топлива при высоких температурах, выбросы конечных продуктов горения в окружающую среду являются минимальными; внутри печи практически не остаётся сажи.

Автономный режим работы позволяет пиролизной печи поддерживать высокую температуру внутри топки на протяжении трёх суток без добавления новых топливных порций.

Однако для полноценной работы пиролизной печи и исключения чрезмерной задымлённости требуется соблюдение строгого пропорционального соотношения воздушной и топливной смесей.

Недостатки печей пиролизной очистки

Однако этот вид печей имеет свои минусы .

Прежде всего, потенциального пользователя отпугивает высокая стоимость пиролизного готового агрегата. Однако, начиная уже с первых дней работы, экономия от обогрева помещения с помощью печи пиролизного типа станет очевидной.

Печь, чья работа устроена на основе пиролиза, требует непрерывной подачи электроэнергии для функционирования автоматизированной системы управления и поддерживания бескислородного типа горения.

Самое главное, если плохо просушенную древесину положить в печь, пиролиза будет невозможно добиться никакими действиями. Необходимо избегать высокой степени топливной влажности. Пар, возникающий из испаряющейся влаги, растворяется в пиролизных парах, снижает степень сгорании топлива.

Данный недостаток устраняется путем подачи в камеру сгорания вторичного воздуха. Этот процесс обуславливает усиление сгорания летучих веществ и носит название двойного дутья.

Работа вентилятора дополнительной тяги, обеспечивающей большой пиролизный котел дополнительной тягой воздуха, требует непременного существования электронной сети, что делает невозможным использование такой печи в неэлектрофицированных местностях или в местностях, не снабжённых электрическими цепями непрерывной работы.

Изготовление пиролизных печей

Кирпичную пиролизную печь, имеющую мощность 30 кВт, обогревающую дом размером в 70 кв. метров, вполне реально изготовить своими руками. Для данного строительства понадобятся:

- в районе 400 единиц керамического кирпича или 100 – шамотного;

- лист стали габаритами 6000 мм на 1500 мм толщиной не менее 4 мм;

- 3 чугунных колосника;

- вентилятор не менее 300 Вт мощности;

- поддувальная и топочная дверцы;

- рычажный терморегулятор.

Монтажные работы пиролизной печи требуют сварочный аппарат, электрическую дрель и болгарки с большим и маленьким диаметрами круга, электроды и термодатчик.

Также потребует целый набор труб – профтруба размерами 800 на 400 мм и три трубы стандартные, диаметрами 57 мм, 32 мм и 159 мм

Не рекомендуется изготавливать пиролизные печи и различного храма, найденного на заднем дворе или в сарайных складах. Все пиролизные печи, собранные из подобных материалов, являются подопытными образцами, даже несмотря на то, что они исправно работают. Материалы, подходящие для строительства железной печи, категорически не подходят для пиролиза. Так что следует сразу избавиться от старых бочек, кусков труб и остального железного хлама, использование которого в строительстве ставит под угрозу всю идею создания будущей печи.

Отсутствие контроля над реакцией пиролизного горения превращает этот тип печи в стандартную буржуйку, поэтому основным залогом её будущей работы является использование новой аппаратуры в начинке печи.

Для обогрева жилья как нельзя лучше подходят котлы системы «стоп-старт». Он требует установку автоматизированной системы контроля температуры. Также отдельной системой снабжается процесс порционной подачи воздуха в камере дожигания.

Система «стоп-старт» приводит к сложной работе котла, требующей использования целой системы заслонок и регуляторов.

Использование шамотного кирпича ведёт к быстрому износу печи в силу его особенностей с обязательной его заменой каждые два года.

Толщина металла, используемого в строительстве воздуховодов, не влияет на степень его прогорания – для пиролизной печи есть специальная сталь.

В суровых российских реалиях на данный момент появился ещё один вид самодельных пиролизных печей, не требующих электрофикации. Здесь камера газификации находится внизу, а дожигания – наверху аппарата – устройство использует естественную тягу воздуха, нагнетая нагретый в топке воздух в камеру дожигания, где к нему примешивается вторичный воздух.

В нижнюю камеру кислород попадает через отверстия за счёт атмосферного разрежения – смешиваясь в топке с пиролизным газом, он вступают в экзотермическую окислительную реакцию.

Полученный газ сгорает в верхней дожигательной камере, нагревая теплоноситель. Каждая стенка такого котла изготовлена из жаропрочной стали, что обеспечивает полное сгорание топлива в печи на протяжении 14 часов.

Теперь пора перейти к инструкции как изготавливается пиролизная печь из кирпича своими руками.

Несколько советов по созданию и работе с пиролизными печами

- Пиролизная печь своими руками создаётся полностью на основе расчётной схемы – лучше всего, на готовой схеме Белякова. Такая печь будет иметь мощность в 40 кВт, и сложена из кирпича.

- Её периметр создается из красного кирпича. Внутренние печные стены складываются из кирпича шамотного. По окончанию сборки печи и подключения кулера или вентилятора, наступает время её эксплуатации.

- Определить коэффициент полезного действия пиролизной печи можно простым бытовым способом – по анализу запаха исходящих от печи паров. Если в них улавливаются ноты угарного газа, КПД печи используется по максимуму.

- Для отопления помещения пиролизной печью используются промышленные древесные или угольные брикеты.

- Котельное помещение должно обладать собственной вентиляции и крайне желательно должно быть нежилым. Дело в том, что даже при двухфазном пиролизном процессе сжигания топлива, в печи образуется некоторое количество ядовитых веществ. Поэтому строитель, возводящий данную конструкцию, должен обладать большим спектром знаний о герметизации. Печь располагают на собственном дополнительном бетонном или кирпичном основании, на расстоянии не менее 200 мм от стен.

- Самостоятельное изготовление печи подразумевает исключительно в качестве материала для футеровки, а песчано-глиняного раствора – в роли строительной смеси. А расстояние между котлом и кирпичными стенками должно составлять не менее 70 мм

- При выкладке первого и второго рядов стенок, между кирпичами надо оставлять микрозазоры для осуществления вентилирования печи. На основе естественной конвекции воздуха, помещение будет быстрее прогреваться за счет выделяющегося тепла.

- В процессе выкладки стен необходимо протирать их мокрой тряпкой для затирки швов.

- Основной информацией, которой следует владеть строителю и пользователю пиролизной печи – неукоснительное соблюдение техники безопасности.

При соблюдении всех вышеуказанных рекомендаций и правил, пиролизная печь, изготовленная своими руками, прослужит долго и будет являться наиболее экономичным вариантом индивидуального отапливания помещения.

Пиролизная печь из кирпича своими руками, схема устройства пиролизного котла на дровах.

Пиролизные печи отличаются от обычных печей, более длительным сроком горения. Уже в самом названии печи, содержится ответ, в чём различие печей.

Процесс сгорания топлива в такой печи, можно условно поделить на два этапа. Первый этап — пиролиз, то есть, разложение органики под воздействием высоких температур на твёрдый материал и газообразный. Данный процесс происходит при минимальном воздействии кислорода.

На втором этапе к полученным составляющим, при высокой температуре, подаётся кислород, под воздействием которого происходит полное сгорание топлива и газа.

Можно сказать, что получается полностью безотходный процесс, при котором топливо превращается в тепло, не оставляя золы и не загрязняя воздуха.

Кирпичный, пиролизный котел, имеет высокий коэффициент полезного действия, он экономит топливо, а в отработанных газах содержится минимальное количество вредных веществ. Пиролизная печь из кирпича своими руками изготавливается относительно легко при наличии необходимой сноровки и знаний.