Гнутик своими руками чертежи кондуктор: Гнутик для холодной ковки своими руками чертежи. Как сделать станок для холодной ковки своими руками. Виды самодельного оборудования и инструмента для пластической обработки металла

Улитка для холодной ковки своими руками: инструкция

Главная » Станки » Для ковки » Как своими руками сделать улитку для холодной ковки

На чтение 4 мин

Содержание

- Виды устройство и принцип работы улитки

- Технические характеристики конструкции

- Изготовление простой улитки своими руками

- Как своими руками сделать улитку для холодной ковки

- Монолитная неразборная улитка

- Съемная конструкция

- Разборные улитки с вращением

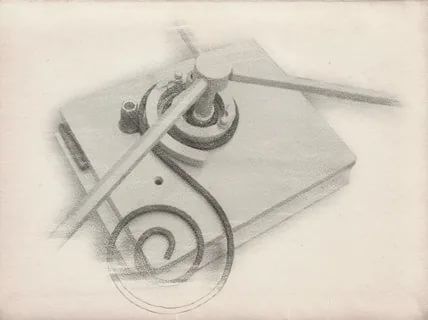

Изготовить красивый забор из металлического прута по силам любому владельцу небольшой мастерской. Основными декоративными элементами, создающими рисунок полотна, являются улитки для холодной ковки, которые можно создать своими руками. Спирали различных размеров выкладываются в рисунок, прихватываются сваркой. Получаются сказочно красивые кружева из грубого металла.

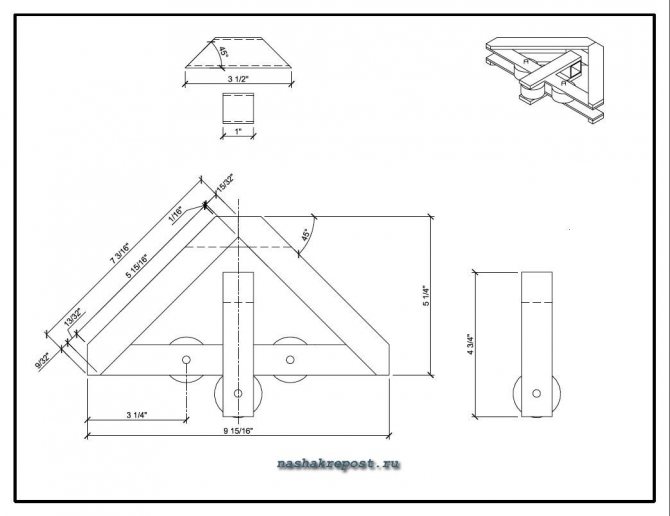

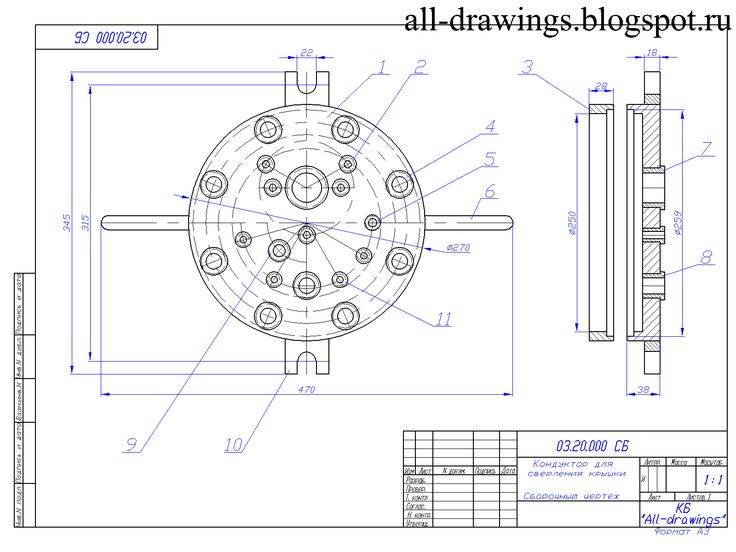

Холодная ковка выполняется на различных приспособлениях, простых по своей конструкции. Купить кондуктора сложно, проще сделать самостоятельно. Улитки изготавливаются различными способами. Каждый мастер чертит свой образец. Оптимальным является форма золотого сечения.

Улитки изготавливаются различными способами. Каждый мастер чертит свой образец. Оптимальным является форма золотого сечения.

Виды устройство и принцип работы улитки

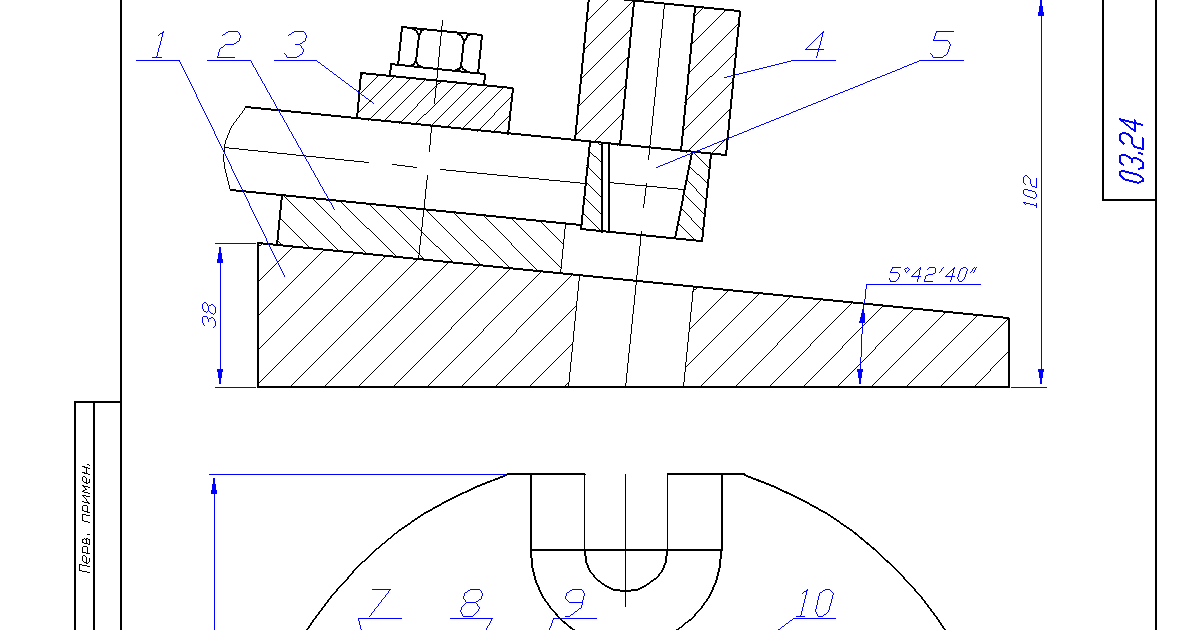

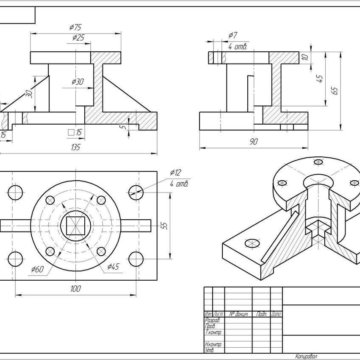

Спираль, полученная прутком после гибки, полностью зависит от формы и размеров кондуктора для художественной ковки. Если он неразборный, то для каждого узора нужно делать отдельный инструмент. Бывают разные виды кондукторов для художественной холодной деформации тонкого проката: от приспособлений ручной гибки, до модернизированных трубогибов. Без промышленного оборудования сделать своими руками можно только следующие виды улиток для холодной ковки:

- монолитную;

- съемную;

- разборную.

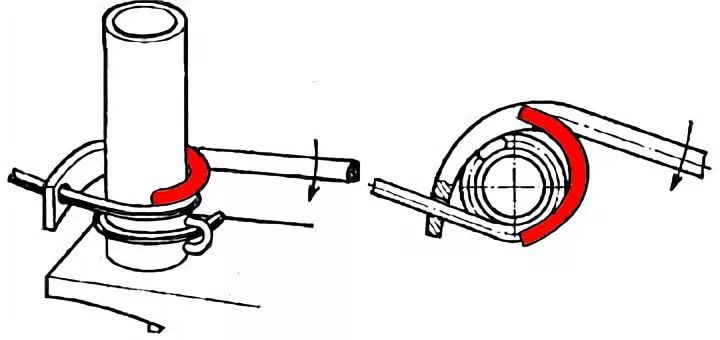

Устройство и принцип действия самодельных улиток довольно просты. Сначала конец прутка зажимается в центре спирали, а затем прокат гнут по наружной поверхности кондуктора. На простейшем оборудовании мастер с прутом ходит вокруг улитки, вручную и с помощью рычага, укладывая его в кондуктор. При использовании подвижного приспособления, используется рычаг для вращения.

При использовании подвижного приспособления, используется рычаг для вращения.

Кондуктор можно располагать горизонтально и сделать приспособление со штурвалом, когда штамп будет вращаться вертикально. Холодная ковка с ручной гибкой возможна на малых сечениях прутка (до 12 мм).

Технические характеристики конструкции

Размеры улитки для холодной деформации определяются диаметром изгибаемого проката и требуемым размером завитка. Предварительно делается эскиз рисунка кованого изделия. Разбивается на отдельные элементы. Под каждую спираль изготавливается кондуктор — улитка или любой другой.

Простейшие станки для холодной ковки имеют массивную, прочную стойку, на верхнем торце которой находится паз для фиксации пластины с кондуктором. Деформация осуществляется за счет усилия рук мастера. Он зажимает конец прутка и ходит вокруг приспособления.

При наличии поворотного стола и рычага, возможно изготовление улиток для проката большего сечения.

Изготовление простой улитки своими руками

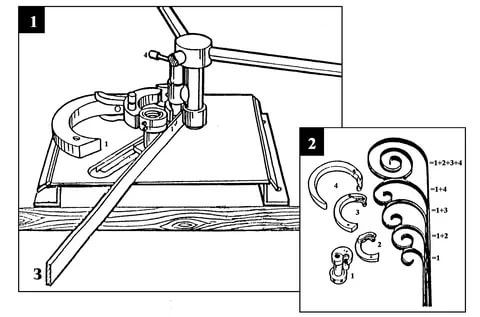

Станок улитка обычно имеет сменные кондукторы разного размера. Сначала чертится шаблон инструмента для холодной ковки. Затем по нему изготавливается улитка — кондуктор, точнее открытый штамп для навивки. Вырезается улитка нужной формы и крепится к основанию.

Сначала чертится шаблон инструмента для холодной ковки. Затем по нему изготавливается улитка — кондуктор, точнее открытый штамп для навивки. Вырезается улитка нужной формы и крепится к основанию.

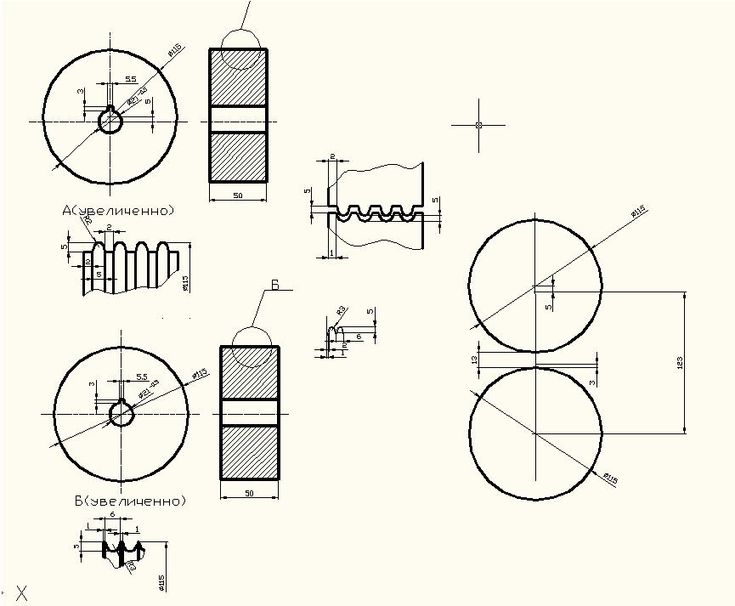

Наиболее эстетично выглядят спирали, изготовленные по принципу золотого сечения. Для этого надо нарисовать квадрат, со стороной равной размеру сечения прутка, для которого готовится кондуктор. Затем циркуль поочередно ставят к каждой вершине квадрата и по часовой стрелке проводят линию. Линия должна заканчиваться возле луча, на котором стоит ножка циркуля.

Как своими руками сделать улитку для холодной ковки

Сначала следует выбрать модель инструмента, затем начертить эскиз конструкции и создать шаблон будущей спирали. Исходить надо из количества деталей, которые планируется делать, их типоразмеров. Для изготовления забора вокруг собственного дома, можно использовать неразборной инструмент.

Монолитная неразборная улитка

Неразборной кондуктор можно за два часа изготовить в условиях гаража при наличии сварочного аппарата:

- На листе бумаги делается эскиз будущей улитки в натуральный размер.

- Из листа металла толщиной 4–5 мм вырезается полоса шириной 40 мм.

- Полоса сгибается на трубогибе, постоянно подгоняясь под шаблон. Можно использовать самодельный станок с пальцем и ограничителем движения листа на раскручивание.

- Срезать на конус полосу от первого вика до конца. Минимальный размер остается 20 мм.

- Приварить плоским торцом полученную спираль к металлической пластине размером примерно 10×200×200.

После остывания самодельный штамп готов к работе.

Съемная конструкция

Съемный кондуктор изготавливается из листа толщиной минимум 10 мм. В идеале, если спираль будет вырезана на станке с ЧПУ, но можно изготовить самостоятельно. На лист наносят контуры будущей детали и вырезают болгаркой. При наличии фрезера, делается шаблон, и обработка производится с применением копировальной втулки.

Для крепления к основанию в изготовленной спирали подмечаются и сверлятся отверстия под болты. Инструмент быстро сменяется и можно делать различные спирали с минимальной затратой времени на смену материала.

Разборные улитки с вращением

Кондуктор сложной формы считается наиболее сложным в самостоятельном изготовлении. Позволяет делать на одном штампе спирали с различным количеством витков.

( Пока оценок нет )

Поделиться

Последние новости туризма на сегодня 2022

Отдых и Туризм — Новости туризма 2022

Февраль 12, 2022 8 комментариев

С чем у любого туриста ассоциируется Хорватия? В первую очередь — отличная экология, чистейшее лазурного цвета Адриатическое море и невероятно живописные берега…

Февраль 1, 2022

Февраль 1, 2022

Февраль 1, 2022

Февраль 2, 2022

Правильное питание

Ноябрь 19, 2021 5 комментариев

Хотя общая идея заключается в том, что замороженные фрукты не несут никакой пользы для здоровья, многочисленные доказательства противоречат. ..

..

Ноябрь 19, 2021 17 комментариев

Ноябрь 19, 2021 10 комментариев

Ноябрь 19, 2021 20 комментариев

Общество

Ноябрь 19, 2021 7 комментариев

Найти идеальный подарок на Новый год для близких и друзей — непростая задача. Если нет уверенности в правильности своего решения, то может…

Если нет уверенности в правильности своего решения, то может…

Ноябрь 19, 2021 20 комментариев

Ноябрь 19, 2021 4 комментария

Ноябрь 19, 2021 5 комментариев

Cпорт отдых туризм

Ноябрь 20, 2021 16 комментариев

Занять всю семью непросто. И что ж, нужно время, чтобы постоянно придумывать новые…

И что ж, нужно время, чтобы постоянно придумывать новые…

Бизнес

Ноябрь 20, 2021 2 комментарияВо французском языке существительное menu имеет два совершенно разных…

Спорт

Ноябрь 21, 2021 8 комментариев

Если вы все-таки решились на покупку первого сноуборда, при выборе однозначно не стоит…

Варианты проводников кабельной сборки101

Проводники кабельной сборки могут показаться сложной темой, но многие свойства, определяющие эти кабели, довольно просты. Разобраться в различиях между многожильными и одножильными проводниками и даже в различных технических характеристиках покрытия проводников, которые имеют значение, несложно. Вам просто нужно помнить о нескольких ключевых вещах. Даже общее представление о требованиях к гибкости проводов, потребляемом токе и рабочей среде поможет вам найти наилучшие из существующих вариантов конструкции оптоволоконного кабеля.

Разобраться в различиях между многожильными и одножильными проводниками и даже в различных технических характеристиках покрытия проводников, которые имеют значение, несложно. Вам просто нужно помнить о нескольких ключевых вещах. Даже общее представление о требованиях к гибкости проводов, потребляемом токе и рабочей среде поможет вам найти наилучшие из существующих вариантов конструкции оптоволоконного кабеля.

Кабель с разрезом, показывающим внутренние проводники

Обзор многожильных проводов в электрических кабельных сборках были либо связаны, либо свернуты вместе, чтобы сформировать проводник большего размера, который затем используется для ряда различных приложений. Одним из основных преимуществ этого является долговечность. Многожильный провод просто обеспечивает более высокий уровень устойчивости к таким факторам, как усталость металла из-за изгиба. Точно так же, как взять скрепку и согнуть ее 20 раз до отказа, одножильные провода могут выйти из строя из-за аналогичного циклического изгиба.

Многожильные проводники обеспечивают более узкий радиус изгиба и не будут подвергаться таким же уровням механического напряжения по сравнению с одножильными проводниками.

Многожильные проводники обеспечивают более узкий радиус изгиба и не будут подвергаться таким же уровням механического напряжения по сравнению с одножильными проводниками. Количество жил в многожильном проводе также зависит от множества различных факторов. Вообще говоря, все отдельные проводники представляют собой один и тот же провод AWG, а наименьшее число обычно равно семи. В этой конфигурации одна жила находится посередине проводника, а остальные шесть окружают ее в тесном контакте. Затем у нас есть 19 нитей (с вышеупомянутым слоем из семи) с дополнительным слоем из 12 нитей поверх него. Также доступны многожильные провода с 37, 49, 70 и даже 100 жилами, хотя, опять же, все это будет зависеть от того, для чего именно вам нужен провод в первую очередь. Чем больше прядей присутствует, тем более гибким и прочным становится этот кабель. Гибкость объемного кабеля напрямую связана с количеством жил; материал оболочки проволоки также способствует гибкости. Если вам нужен сверхгибкий кабель, попробуйте соединить оболочку из силиконовой резины с проводом с большим количеством жил. Некоторые сверхгибкие кабели имеют более 1600 отдельных жил толщиной 0,08 мм каждая при общем диаметре кабеля менее ¼ дюйма.

Некоторые сверхгибкие кабели имеют более 1600 отдельных жил толщиной 0,08 мм каждая при общем диаметре кабеля менее ¼ дюйма.

Многожильные провода производятся в процессе, который очень похож на их одножильные аналоги, хотя есть несколько ключевых отличий. После того, как медь получена из руды, экструзионная машина используется для создания проволоки путем продавливания металла через ряд фильер для достижения заданного диаметра. Для многожильных кабелей эти несколько меньших жил затем скручиваются вместе, чтобы сформировать один проводник (опять же, с использованием приведенных выше руководств по номерам), прежде чем будет завершена оболочка. Шнур режется с помощью режущей машины, и для изоляции кабеля применяется экструдированная оболочка.

Одножильные провода: ломая вещи

Одножильные провода используются в кабельных сборках для различных применений, но реже используются из-за их жесткости. Как следует из названия, они состоят из одного куска металлического провода, который затем изолирован.

- Требуется низкая стоимость (их обычно меньше в производстве, чем их многожильные альтернативы).

- Гибкость не требуется для малых радиусов изгиба

- Одножильные проводники могут выдерживать больший ток при том же диаметре провода по сравнению с многожильными альтернативами.

- Жесткость твердых проводников можно формировать и сгибать, чтобы сохранить их форму. Однако сплошные проводники непрактичны при больших диаметрах. Они слишком жесткие и их невозможно согнуть.

Размеры одножильных проводов также могут сильно различаться в зависимости от конкретного применения. Он может варьироваться от 4/0 AWG (0000 AWG) с диаметром 0,4600 дюйма до 38 AWG с диаметром 0,0040 дюйма.

Основное различие между методом изготовления одножильных проводов и их многожильных аналогов в конечном счете сводится к покрытию кабеля. Помните, что сплошные кабели обычно изготавливаются только из одной сплошной медной жилы (по одной на проводник).

Когда использовать многожильный медный провод по сравнению с одножильным проводом

Оба типа одножильных и многожильных проводов имеют свои преимущества и недостатки. Одножильные провода идеально подходят для приложений, где стоимость является проблемой или где они остаются статичными без движения или маршрутизации (это связано с присущей им жесткостью). Из-за этого кабели с твердой жилой часто выбирают в схемах со структурированной проводкой, например, в электропроводке в зданиях или в качестве сетевого кабеля, проходящего через стены. Например, провод марки Romex, используемый в домах, обычно состоит из трех наборов одножильных проводов 14 AWG. Каждому, кто использовал это, должно быть ясно, насколько жесткая эта толстая проволока и как трудно прокладывать ее в тесных помещениях.

Каждому, кто использовал это, должно быть ясно, насколько жесткая эта толстая проволока и как трудно прокладывать ее в тесных помещениях.

Многожильные кабели, напротив, более гибкие. Например, они очень распространены в готовых кабелях Ethernet. Многожильные кабели являются проводом по умолчанию, выбранным для большинства электроники и кабельных жгутов из-за их универсальности и гибкости.

Пример многожильного и одножильного медного провода.

Плюсы, минусы и основные ограничения четырех распространенных вариантов обшивки и покрытия проводника

После выбора типа поперечного сечения проводника необходимо проверить его покрытие или покрытие. Существует четыре основных типа покрытия проводников и вариантов покрытия, которые вы можете выбрать в зависимости от ваших потребностей. Это:

Без покрытия: Медь сама по себе обладает многими полезными свойствами, поэтому иногда используются провода без покрытия.

- Луженая проволока: Основным преимуществом луженой проволоки является то, что луженая проволока устойчива к коррозии под воздействием влаги и влаги, а также демонстрирует превосходное сопротивление обжимному контакту и способность к пайке. Однако оба свойства могут со временем ухудшиться, если их не контролировать.

- Посеребренная проволока: Посеребренная проволока известна своей отличной устойчивостью к обжимному контакту и способностью к пайке, которые должны оставаться стабильными в течение всего срока службы проволоки.

Посеребренная проволока обеспечивает превосходную защиту от коррозии и широко используется в аэрокосмической технике, где требуется устойчивость к условиям окружающей среды, отвечающим требованиям военных. Однако серебряные покрытия имеют строго ограниченную максимальную рабочую температуру по сравнению с такими альтернативами, как никель.

Посеребренная проволока обеспечивает превосходную защиту от коррозии и широко используется в аэрокосмической технике, где требуется устойчивость к условиям окружающей среды, отвечающим требованиям военных. Однако серебряные покрытия имеют строго ограниченную максимальную рабочую температуру по сравнению с такими альтернативами, как никель. - Никелированная проволока: Этот тип проволоки имеет наилучшую максимальную рабочую температуру, достигающую 460°. Однако ее электропроводность составляет всего около 25% от проводимости меди. Точно так же для успешной пайки требуется активный флюс.

Отраслевые спецификации, относящиеся к покрытию проводников

Аналогичным образом, существуют три основных отраслевых спецификации, относящиеся к покрытию проводников, которые вам необходимо учитывать. Это:

- Спецификация ASTM B-33 на луженую мягкую или отожженную медную проволоку для электрических целей: В этом стандарте указаны размеры проволоки, прочность на растяжение, требования к удлинению и многое другое, все, что касается луженой, круглой, мягкой или отожженной медной проволоки, которую следует использовать.

для электрических целей. Одним из требований является оловянное покрытие, которое должно быть прочно приклеено к поверхности меди.

для электрических целей. Одним из требований является оловянное покрытие, которое должно быть прочно приклеено к поверхности меди. - Спецификация ASTM B-355 для мягкой или отожженной медной проволоки с никелевым покрытием: Этот стандарт распространяется на никелированную, мягкую или круглую медную проволоку для использования в электрооборудовании. Охватываются пять классов (2, 4, 7, 10 и 27) и определяются такие свойства, как удлинение, удельное сопротивление и даже размеры проволоки.

- Спецификация ASTM B-298 для мягкой или отожженной медной проволоки с серебряным покрытием: Охватывает серебряную, мягкую, круглую медь и другие типы проводов, которые предназначены для использования в электрооборудовании. Они подразделяются на классы A, B, C, D и E в зависимости от их прочности на растяжение, веса покрытия, габаритных размеров и многого другого.

Спецификации проводов, относящиеся к покрытию проводников

Что касается спецификаций проводов, относящихся к покрытию проводников, вам следует ознакомиться с основными из них:

- UL 1007 (луженые): Сюда относятся спецификации.

для проводов, называемых «соединительными проводами», которые сами по себе обычно используются для внутренней проводки электронного и электрического оборудования и обычно имеют номинальное напряжение от 300 до 600 В. Эта спецификация остается одной из наиболее часто используемых для кабельные жгуты низкого напряжения.

для проводов, называемых «соединительными проводами», которые сами по себе обычно используются для внутренней проводки электронного и электрического оборудования и обычно имеют номинальное напряжение от 300 до 600 В. Эта спецификация остается одной из наиболее часто используемых для кабельные жгуты низкого напряжения. - UL 1659 (никелирование): Провода, подпадающие под действие этой спецификации, изготовлены из никелированного проводника. Эти проводники имеют толстостенную экструдированную изоляцию из ПТФЭ, предназначенную не только для обеспечения более высокого уровня долговечности, но и для более высокого номинального напряжения. Никелирование обеспечивает защиту от коррозии и позволяет использовать их в некоторых агрессивных средах.

- M22759 Спецификация провода (серебряное покрытие): Эта спецификация относится к покрытию проводников, используемому в военной, аэрокосмической и оборонной промышленности. Чтобы что-то соответствовало этой спецификации, оно должно иметь небольшие размеры, невероятно высокую термостойкость, малый вес и особенно низкое распространение пламени.

Этот материал может представлять некоторые проблемы с поиском источников, поскольку он имеет ограниченную глобальную доступность.

Этот материал может представлять некоторые проблемы с поиском источников, поскольку он имеет ограниченную глобальную доступность.

Резюме

Очевидно, что существует почти бесконечное количество комбинаций вариантов кабелей, учитывая два типа первичных проводников (многожильный и одножильный), десятки размеров AWG и бесчисленное количество покрытий и спецификаций UL. Понимание типов проводников и того, как их уникальные конструктивные особенности влияют на производительность, имеет жизненно важное значение при выборе подходящего кабеля для вашего приложения. Точно так же выбор неправильной спецификации кабеля может увеличить стоимость, время и риск для вашего проекта. Партнерство с партнером по проектированию и производству с полным спектром услуг, таким как Epec, может помочь вам ориентироваться в сотнях тысяч различных вариантов проводов и найти лучшие варианты для вашего проекта. Epec предлагает тысячи различных типов проводов для решения почти всех задач вашей программы. Если нет существующего провода, который будет соответствовать вашим потребностям, мы можем оснастить и выдавить нашу собственную конфигурацию провода, которая, мы надеемся, удовлетворит эти потребности.

Если нет существующего провода, который будет соответствовать вашим потребностям, мы можем оснастить и выдавить нашу собственную конфигурацию провода, которая, мы надеемся, удовлетворит эти потребности.

Кабельные материалы | Типы металлов, используемые в кабелях и проводах

Провод

Мы иногда забываем, что многие кабели не предназначены для передачи электроэнергии или сигналов, например, кабели, поддерживающие мосты, приводящие в действие элероны и буксирующие автомобили. Механическая проволока и кабель — это большая (но другая) отрасль.

Однако между механическими и электрическими проводами и кабелями есть сходство — по крайней мере, с точки зрения способов их изготовления.

По мере изготовления прядей проволоки они протягиваются через матрицы все меньшего размера. Это относится ко всем проводам. Алмазные штампы используются из-за их чрезвычайной твердости и того факта, что они сохраняют свой точный размер в течение длительного времени. Фактически, система размеров American Wire Gauge (AWG) предлагает эту процедуру рисования. Например, провод размером 22 AWG, меньше чем 20 AWG, теоретически протягивается через 22 матрицы с постепенно уменьшающимся размером. Проволока большего размера проходит через меньшее количество фильер; следовательно, «калибр» с меньшим числом. См. Таблица 1 .

Фактически, система размеров American Wire Gauge (AWG) предлагает эту процедуру рисования. Например, провод размером 22 AWG, меньше чем 20 AWG, теоретически протягивается через 22 матрицы с постепенно уменьшающимся размером. Проволока большего размера проходит через меньшее количество фильер; следовательно, «калибр» с меньшим числом. См. Таблица 1 .

Металлы

Медь считается стандартом в электрических проводниках, уступая только серебру по проводимости, но гораздо более многочисленной и, следовательно, экономичной.

Поскольку пайка меди может быть затруднена, если не используется флюс (который может оставить после себя коррозионные остатки), ее обычно лужят или покрывают, если она предназначена для пайки. (Это не исключает использования флюса, но покрытие облегчает пайку и в целом обеспечивает некоторую защиту от коррозии.)

Медь без покрытия идеально подходит для заделки под давлением (опрессовка и т. д.), при которой происходит окисление поверхности.

предполагает, что он предпочтительнее для авиационной промышленности, заботящейся о весе. Его вес составляет примерно 1/3 веса меди, и даже с его меньшей проводимостью он работает лучше, чем медь, в пересчете на фунт почти в 2:1.

Так почему же алюминий не предпочтительнее? Начнем с того, что физические свойства проволоки — это только часть истории. Несколько лет назад, когда медь была в дефиците, для проводки в жилых помещениях часто выбирали алюминий. Что в то время не было полностью оценено, так это серьезные последствия гальванической реакции между алюминием и латунными или медными фитингами или клеммами в присутствии влаги. Это вызовет коррозию, которая вызовет отказ в соединении либо в виде разомкнутой цепи, либо, что еще хуже, в виде высокого сопротивления, что породило множество пожаров. Алюминий оказался гальванически слишком агрессивным для прямого контакта с медью или латунью. [ В таблице 2 перечислены металлы в соответствии с их гальванической оценкой. ]

]

Такая же проблема существует и в других схемах. Если бы все выводы были заменены на алюминиевые, гальваническая проблема могла бы быть решена, но это относилось бы ко всем штырям, клеммам, контактам и проводящей аппаратуре, а существует множество существующих систем, которые нуждаются в адаптации. Кроме того, алюминий образует на своей поверхности твердый слой оксидов, и для хорошего электрического соединения его необходимо проколоть.

Несмотря на то, что это второе лучшее решение, существуют биметаллические («AL/CU») адаптеры, которые соединяют алюминиевые и медные проводники, где замена электропроводки в доме нецелесообразна. Они решают проблему гальванического воздействия, которая ставит под угрозу пожарную безопасность.

Еще один серьезный недостаток алюминия заключается в том, что его нельзя легко паять или покрывать металлом для улучшения паяемости.

Все это может свидетельствовать о том, что алюминий не может использоваться в электрических системах, не говоря уже о самолетах. Не так. По правде говоря, алюминий одобрен для использования в воздухе калибром 6 AWG или больше. Это нацелено на силовые приложения, а не на системы авионики. При высоких токах, характерных для больших проводников, таких как эти, последствия возможной коррозии в некоторой степени компенсируются самим током.

Не так. По правде говоря, алюминий одобрен для использования в воздухе калибром 6 AWG или больше. Это нацелено на силовые приложения, а не на системы авионики. При высоких токах, характерных для больших проводников, таких как эти, последствия возможной коррозии в некоторой степени компенсируются самим током.

Серебро проводит лучше, чем медь, хотя значительно дороже. В результате его часто используют в качестве покрытия для меди, чтобы улучшить проводимость кожи и обеспечить некоторую защиту от коррозии. Это имеет особое значение на очень высоких частотах, когда ток более склонен концентрироваться на «коже» проводника, явление, называемое скин-эффектом. Серебро также легко паяется.

Олово обеспечивает защиту медного проводника от коррозии, но не оказывает заметного влияния на его проводимость. Это, конечно, в высшей степени поддается пайке. Проводник, который «лужят», на самом деле может быть покрыт свинцово-оловянным сплавом — припоем.

Золото , хотя и дорогое, является обычным покрытием для латунных контактов разъемов, коаксиальных контактов ARINC и частей некоторых других разъемов. По сути, это покрытие является предпочтительным из-за его превосходных свойств коррозионной стойкости в приложениях, где может быть большое воздействие. Золото также является хорошим проводником и легко паяется.

В таблице 3 перечислены некоторые распространенные проводящие материалы и их свойства, как абсолютные, так и относительно меди.

Материалы оболочки и диэлектрика

Температурные характеристики изоляции

ПВХ— плохой выбор для изоляции проводов и кабелей в самолетах — позиция, подтвержденная FAA. Другие хорошие и одобренные варианты существуют и легко доступны.

Номинальные температуры отражают диапазон, в котором будет поддерживаться целостность изоляции — достаточно гибкая в холодном состоянии и не подверженная размягчению или разрушению в верхней части шкалы. Следует отметить, что предельная температура должна учитывать повышение температуры, вызванное рассеянием мощности в самом проводнике.

Следует отметить, что предельная температура должна учитывать повышение температуры, вызванное рассеянием мощности в самом проводнике.

Хотя ожидается, что большая часть бортовой проводки не выдержит воздействия экстремальных номинальных температур, такие характеристики обеспечивают меру «запаса» для обеспечения безопасности в случае пожара или неисправности.

Другие свойства изоляции, вызывающие озабоченность, в зависимости от приложений, включают диэлектрическую проницаемость, которая определяет потери, взаимную емкость (между проводниками), импеданс, скорость распространения и т. д. [См. Фактор скорости ]

Наиболее распространенные материалы для изоляции проводов и кабелей, утвержденные и общепринятые для использования в самолетах, относятся к семейству Teflon® — известной торговой марке фторполимеров, в которую входят, например, PTFE, ETFE (также известный как Tefzel®), TFE и FEP. .

Провода MIL-W-22759 имеют изоляцию из TFE или Tefzel®. Изоляция из ТФЭ рассчитана на верхний диапазон температур окружающей среды от +200°C до +260°C, в зависимости от толщины изоляции и материалов проводников. Tefzel® обычно рассчитан на температуру +150°C. Оба подходят для -65°C, что может быть реализовано в непосредственной близости от кожи на больших высотах.

Изоляция из ТФЭ рассчитана на верхний диапазон температур окружающей среды от +200°C до +260°C, в зависимости от толщины изоляции и материалов проводников. Tefzel® обычно рассчитан на температуру +150°C. Оба подходят для -65°C, что может быть реализовано в непосредственной близости от кожи на больших высотах.

Проблемы с температурой/производительностью

Есть несколько старых «резервных» коаксиальных кабелей — например, RG58 и RG214 — и несколько новых кабелей с малыми потерями, которые могут вызвать серьезные проблемы с производительностью в системах авионики. Их полезность ограничена использованием полиэтилена в качестве диэлектрического материала. Это приводит к номинальной температуре, как правило, 85°C (что равняется 185°F), что, на первый взгляд, может показаться вполне адекватным.

Но бортовые системы намного надежнее обслуживаются кабелями, рассчитанными на 200°C. Теперь 200 ° C — это колоссальные 394 ° F — достаточно жарко, чтобы расплавить припой! Конечно, намного выше человеческой терпимости. Итак, не будет ли излишним указывать (и платить за) кабели с номиналом 200°? Решительно нет. И вот почему.

Итак, не будет ли излишним указывать (и платить за) кабели с номиналом 200°? Решительно нет. И вот почему.

Многие специалисты по авионике знают — если не из науки, то из опыта — что использование «высокотемпературных» кабелей предпочтительнее менее дорогих коаксиальных кабелей. Причина в производительности — может быть, не в начале, а с течением времени.

Во многих самолетах кабели проходят через планер в местах, которые могут нагреваться намного сильнее, чем в кабине. Несмотря на то, что при контакте с воздуховодами, брандмауэрами двигателей и других горячих точках или в непосредственной близости от них температуры не достигают даже 200°C, они нередко испытывают точки соприкосновения с температурой значительно выше 100°C. Именно там может произойти повреждение. Какой ущерб?

Немного предыстории: Коаксиальные кабели по определению являются коаксиальными, то есть цилиндр экрана и поперечное сечение центрального проводника имеют одну и ту же ось. Пространство [диэлектрик] между ними везде одинаковое. Идеально.

Идеально.

Диэлектрические материалы с более низкой температурой размягчаются при относительно низких температурах, и центральный проводник неизбежно смещается от центра к экрану, в направлении силы тяжести или внутрь изгиба кабеля. В таком случае «соосность» смещается от оси, и нарушается концентричность, необходимая для поддержания импеданса. Это необратимо и лишь часть ущерба, который может произойти.

Другая часть находится в коробке. В случае с приемником изменения импеданса могут вызвать ослабление сигнала — возможно, вплоть до потери полезности.

В случае с передатчиком все может быть еще хуже. Отражение мощности [измеряемое как КСВ или коэффициент стоячей волны] возвращается прямо на заключительный этап, производя тепло… а тепло — заклятый враг всех электронных компонентов. Это приглашение на скамейку для ремонта. Вы знаете кого-нибудь, кто предпочел бы заплатить за ремонт, чем скромную дополнительную плату за кабель, рассчитанный на 200°C?

Кабели, в которых используются диэлектрические материалы из полиэтилена (PE), рассчитанные на температуру 85°C, становятся мягкими при температурах, обычных для изолированных мест в самолете.