Как работает рейсмусовый станок: Рейсмусовые станки – принцип работы и правильная наладка…

Фугование и рейсмусование без ошибок

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успехаКак работает фуговальный станок

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен (фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

Совет мастера

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие которой направлено в сторону отфугованной пласти.

Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие которой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

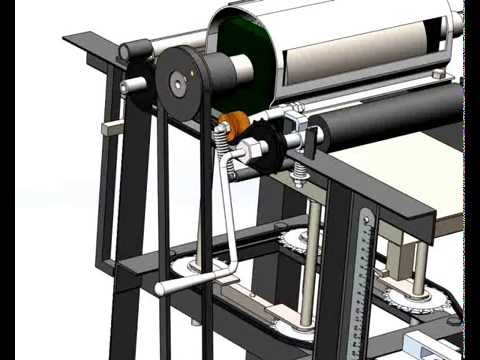

В отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

При подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад (рис. 3).

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним проходом рекомендуется установить глубину резания не более 0,4 мм.

Перед тем как пропустить короткую доску через рейсмусовый станок, приклейте к ней временно два бруска. В этом случае ступенька появится на брусках, а не на заготовке.

Небольшая глубина резания уменьшает и размер ступеньки, образующейся у концов заготовки. Чтобы дополнительно уменьшить размер ступеньки или устранить ее полностью, поддерживайте длинные доски руками или с помощью опор в начале и в конце прохода, чтобы они плашмя лежали на столах станка. При обработке коротких досок используйте подклеенные к ним сбоку вспомогательные бруски, которые удаляются после рейсмусования (фото F).

Если для острожки доски до необходимой толщины требуется снять более 3 мм материала, то после обработки верхней пласти переверните доску и обработайте ранее фугованную пласть. Попеременно обрабатывайте доску с обеих сторон до достижения окончательной толщины. Удаление примерно одинакового количества материала с каждой пласти делает заготовку более стабильной, уменьшая риск коробления.

Все еще возникают проблемы? Возможно, требуется настройкаЕсли вы строго следовали всем указаниям, но по-прежнему не видите хороших результатов, скорее всего, станок не отрегулирован. Даже самая совершенная в мире технология деревообработки не в состоянии это исправить. Если вы подозреваете, что со станками что-то не так, читайте статьи по настройке оборудования, опубликованные в нашем журнале.

Даже самая совершенная в мире технология деревообработки не в состоянии это исправить. Если вы подозреваете, что со станками что-то не так, читайте статьи по настройке оборудования, опубликованные в нашем журнале.

Советы по работе с фуговальным станком

- Чтобы снизить количество отходов и повысить выход материала, перед фугованием распилите доски по длине и ширине, оставив припуск на дальнейшую обработку. Короткие и узкие заготовки имеют меньшую величину прогиба, и они могут быть обработаны за меньшее число проходов.

- Для получения более гладкой поверхности с меньшим числом вырывов снимайте за один проход слой материала толщиной не более 0,8 мм. Уменьшение скорости подачи также дает более чистую поверхность.

- При фуговании доски, имеющей крыловатость, прижимайте ее противоположные углы. Старайтесь удерживать эти углы прижатыми к столам и не раскачивайте заготовку, проходящую над ножевым валом. После нескольких проходов выровненные углы обеспечат устойчивую поверхность для базирования заготовки при фуговании оставшейся части.

- При фуговании двух заготовок для склейки по кромке обрабатывайте одну из заготовок, обратив к продольному упору ее нижнюю пласть

- Чтобы отфуговать пласть доски, ширина которой превышает возможности вашего станка, распилите доску вдоль пополам, отфугуйте каждую из частей, в том числе и кромки, полученные после распиловки, после чего склейте их по кромке, выровняв в одной плоскости отфугованные пласти. Продольный распил досок, имеющих сильную поперечную или продольную покоробленность или крыловатость, безопаснее делать ленточной пилой.

- Используйте стружкосос для удаления отходов, которые производит станок.

Стружки и другой мусор, попавший между заготовкой и подающими барабанами или столами, могут оставить на поверхности доски отпечатки.

Стружки и другой мусор, попавший между заготовкой и подающими барабанами или столами, могут оставить на поверхности доски отпечатки. - Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.

- Чтобы обработать материал толщиной менее 6 мм, прикрепите его двухсторонним скотчем к салазкам из МДФ (левое фото внизу). Однако не обрабатывайте заготовки, толщина которых менее 3 мм. Ножи станка могут расщепить заготовку и отбросить обломки на вас.

- Чтобы получить несколько заготовок одинаковой ширины без следов, оставленных пильным диском, сложите их вместе пласть к пласти, обратив отфугованные кромки вниз. Затем пропустите весь пакет через рейсмусовый станок (правое фото внизу). Этот способ можно использовать только для обработки заготовок толщиной более 19 мм, при этом толщина пакета должна превышать его ширину.

Шлифовальные станки Houfek в России — официальный представитель

Рейсмусовый станок Aligator A 420, A 520, A 630, A 800 предназначен для строгания деталей в размер по толщине. Заготовки из массива древесины различных пород, клееный на гладкую фугу и (или) на минишип мебельный щит, некоторые виды композитных материалов. Автоматически подаются по чугунному базирующему столу под верхним ножевым валом. Один стальной подающий рифленый (с насечками) валец на входе в станок и два гладких металлических вальца принимают заготовку после обработки ножевым валом на выходе из станка. Ножевой вал вращается встречно направлению подачи заготовки.

ГАРАНТИЙНЫЙ СРОК:12 месяцев – при самостоятельной установке |

ХАРАКТЕРИСТИКИ:

| Модель рейсмусового станка Аллигатор | A 420 | A 520 | A 630 | A 800 |

| Максимальная ширина рейсмусования, мм | 400 | 500 | 600 | 800 |

| Мощность главного двигателя, кВт | 4,0 (5,5)* | 5,5 (7,5)* | 7,5 (11)* | |

| Диаметр ножевого вала, мм | 120 | 120 | 120 | 140 |

| Диаметр патрубка аспирации, мм | 150 | 150 | 150 | 180 |

| Скорость вращения ножевого вала, об/мин | 4700 | |||

| Количество ножей в ножевом валу, шт | 4 | |||

| Длина подающего стола рейсмуса, мм | 1200 | |||

| Максимальная толщина снимаемого слоя, мм | 8 | |||

| Высота обработки, мм | 3…300 | |||

| Мощность двигателя подъема стола, кВт | 0,2 | |||

| Скорость подачи бесступенчато (инвертор), м/мин | 4…19 | |||

Минимальная производительность аспирации, куб. м./час м./час |

1500…3000 | |||

| Минимальная скорость воздушного потока, м/с | 20…25 | |||

| Габаритные размеры станка: длина, мм | 1310 | |||

| ширина, мм | 840 | 1010 | 1360 | |

| высота, мм | 1255 | |||

| Масса станка, кг | 800 | 1030 | 1120 | 1300 |

ПРЕИМУЩЕСТВА:

— Позиционирование по 4 направляющим колоннам. Высокоточные ходовые винты рейсмусового станка Aligator позволяют выдерживать размер с отклонениями +/-0,1 мм.

Высокоточные ходовые винты рейсмусового станка Aligator позволяют выдерживать размер с отклонениями +/-0,1 мм.

— Максимальная ширина обрабатываемого материала 800 мм – редкий производитель делает рейсмус с подобными ширинами.

— Тяжёлая конструкция станка – виброустойчивость на высоком уровне. Пусть не все узлы литые, но толстостенный металл чешского рейсмусового станка Аллигатор и качественная роботизированная сварка – ничуть не уступят литью.

— Электрический подъем/опускание стола. На дисплее контрольной панели рейсмусового станка Aligator (Хоуфек, Чехия) отображается как абсолютный размер (например, толщина заготовки 56,7 мм), так и относительный размер (например, толщина снимаемого слоя 2,2 мм) – очень удобно работать оператору станка.

— Бесступенчатая регулировка скорости подачи заготовки в рейсмусовы станок.. Электродвигатель узла подачи имеет инвертор – частотный преобразователь. Большинство конкурентов рейсмусового станка Aligator используют вариатор, механическое устройство, которое значительно уступает в точности и надежности работы.

— Качество и стабильность обработки заложено в ресурс. Период безотказной работы рейсмусового станка Аллигатор исчисляется десятками лет.

В КОМПЛЕКТЕ ПОСТАВКИ:

— Позиционирование рабочего стола рейсмуса по 4 направляющим колоннам большого диаметра

— Автоматический запуск звезда-треугольник на главном электродвигателе

— Электрический подъем и фиксация рабочего стола с точностью 0,1 мм (цифровой индикатор)

— Инвертор скорости подачи заготовок 4..19 м/мин

— Когтевая завеса для предотвращения обратного вылета заготовок из-под ножей рейсмуса

— Подающие верхние приводные ролики: 1 рифленый на входе и 2 гладких стальных на выходе

— Верхний патрубок аспирации

— Устройство для выставления ножей

— Стандартный комплект плоских ножей уже установлен на ножевом валу

— Инструкция по эксплуатации (технический паспорт) на русском языке

РЕКОМЕНДАЦИИ:

Рейсмусовый станок Aligator — базовый станок для столярных производств любого размера и масштаба, станок Аллигатор обеспечивает высокое качество и точность обработки. Пригоден для нагруженной интенсивной эксплуатации в три смены. Чешский рейсмусовый станок Aligator – тяжелый станок. Можно посоветовать его для крупных производств, для знающих и опытных производственников, любящих и ценящих технику механиков. Чем отличаются чешские рейсмусовые станки модели Aligator от модели Castor? Рейсмусовый станок Castor предназначен для небольших и средних производств, имеет чуть заниженные технические характеристики. Чешский Бобр (Castor) проще в исполнении. И, как следствие, дешевле.

Пригоден для нагруженной интенсивной эксплуатации в три смены. Чешский рейсмусовый станок Aligator – тяжелый станок. Можно посоветовать его для крупных производств, для знающих и опытных производственников, любящих и ценящих технику механиков. Чем отличаются чешские рейсмусовые станки модели Aligator от модели Castor? Рейсмусовый станок Castor предназначен для небольших и средних производств, имеет чуть заниженные технические характеристики. Чешский Бобр (Castor) проще в исполнении. И, как следствие, дешевле.

ПО ЗАПРОСУ:

— Усиление мощности главного электродвигателя. В таблице технических характеристик опциональная мощность указана со значком «*»

— Секционный подающий валец – возможность одновременной подачи нескольких заготовок. Рейсмусовый станок с секционным подающим вальцом работает значительно производительнее

— Фрезерный вал типа «Tersa» — быстросменные твердосплавные пластинки. Очень хорошее решение при рейсмусовании массива. Но злейший враг ножей TERSA – твердые сучки и инородные предметы (гвозди, скобы, дробь и т.д.)

Но злейший враг ножей TERSA – твердые сучки и инородные предметы (гвозди, скобы, дробь и т.д.)

— Холостые ролики в столе для облегчения подачи заготовок. Рейсмусовый станок с роликами в столе значительно легче и стабильнее протаскивает заготовку, поэтому она обрабатывается без рывков и заеданий.

— Подающие обрезиненные верхние приводные ролики. Рейсмусовые станки серии Aligator с обрезиненными приводными роликами предназначены для рейсмусования деликатных мягких заготовок. Обрезиненное покрытие не царапает и не повреждает обработанной поверхности.

— Удлинители стола – холостые ролики на входе и выходе. Если перед рейсмусом нет загрузочного стола или рольганга, то удлинения рабочего стола являются хорошим выходом из положения.

Фуговальный станок – как правильно выбрать, рейтинг лучших моделей, как сделать своими руками и настроить?

Качественный фуговальный станок способен выполнять несколько важнейших операций и входит в список основного деревообрабатывающего оборудования. Перед приобретением этого полезного устройства нужно ознакомиться с его разновидностями, преимуществами, способами настройки и критериями выбора.

Перед приобретением этого полезного устройства нужно ознакомиться с его разновидностями, преимуществами, способами настройки и критериями выбора.

Что такое фуговальный станок?

На начальных этапах обработки древесины работникам столярных мастерских требуется создавать относительно ровную базовую поверхность, формируя плоскость на одной из сторон заготовки. Этот этап называет строганием деревянного элемента. Станок фуганок пришел на смену ручным рубанкам. Такое оборудование разрешает эффективно и быстро срезать лишние слои материала с нижней плоскости вращающимися ножами, существенно ускоряя крайне утомительный, монотонный и трудоемкий процесс.

Устройство фуговального станка

Каждое устройство обладает правильно подобранным электродвигателем и приводом. Нужно понимать, что твердые породы древесины в столярном деле нельзя нормально обрабатывать на маломощном оборудовании. На бытовых строгальных приспособлениях устанавливают моторы 1-3 кВт. Фуговальный станок по дереву состоит из следующих основных узлов:

- Станина.

- Составной рабочий стол, состоящий из пары массивных плит.

- Ножевой вал.

- Набор строгальных ножей (2-4 шт.).

- Направляющая линейка.

- Подающий механизм (на ручных фуговальных станках отсутствует).

- Приводное устройство.

Принцип работы фуговального станка

Главной деталью такого приспособления является ножевой вал для крепления строгальных ножей. Фуговальные станки по дереву для дома обладают рабочим столом, состоящим из двух половин. Боковые упоры имеют свое назначение, они помогают придавать заготовкам нужную форму и получать нужный угол между соседними плоскостями. Принцип работы на строгальных устройствах состоит в следующем:

- Задняя часть стола на станке всегда неподвижна и установлена с окружностью рабочих ножей на одной линии.

- Передняя часть стола выставляется столяром чуть ниже до нужной высоты.

- Деталь подается навстречу вращению ножей.

- При подаче бруска фуговальный станок с помощью вращающихся лезвий снимает слой материала.

- При правильной настройке его толщина точно соответствует разнице высот между передней и задней половинкой чугунного стола.

Для чего нужен фуговальный станок по дереву?

Черновые доски после процесса распиловки имеют массу неровностей, кроме того коробление древесины происходит при сушке и хранении материала. От точности базовой плоскости зависит искажение с остальных сторон. С целью устранения дефектов бруски и доски ранее вручную строгали, используя ручные рубанки. Станок для фугования досок значительно упрощает и ускоряет работу. За несколько проходов на этом оборудовании происходит приемлемое для последующих операций сглаживание заготовки.

Какие плюсы фуговальных станков:

- Подходит для обработки крупных брусьев и мелких заготовок.

- Хорошее качество строгальных работ.

- На современном оборудовании используются универсальные насадки для совмещения разных операций (фуговально-пильный станок по дереву, фуговально-рейсмусовый).

- Фуговальный станок способен выстругивать детали криволинейно (по плоскости и обрабатывать край заготовки).

- Подходит для снятия фасок.

- Доступная стоимость.

Отличие рейсмуса от фуговального станка

Результатом обработки древесины на обоих видах оборудования является получение приемлемой ровной плоскости, но с некоторыми отличиями. Например, настольный фуговальный станок обладает нижним рабочим ножевым валом, а в рейсмусовых станках он снимает материал с верхней части заготовки. Такая особенность разрешает точно калибровать толщину детали. Обработка на рейсмусе является следующим этапом после фугования. Вначале строганием мастер задает базовую плоскость, а на рейсмусах получает доску нужной толщины с верхней ровной поверхностью, точно параллельной базовой.

Виды фуговальных станков

Деревообрабатывающее оборудование постоянно совершенствуется. Вместо простеньких устройств с жесткой станиной и вращающимся валом все шире внедряются комбинируемые механизмы, способные выполнять несколько важнейших операций. Приобретая фуговальный станок по дереву для домашней мастерской, следует рассмотреть все приемлемые и оптимальные варианты:

- Фуговальный станок – только строгание деталей.

- Фуговально-рейсмусовый станок – строгание и калибровка заготовки на одном оборудовании.

- Универсальные многооперационные станки – сверлильно-пазовые операции, фугование, пиление, рейсмусование.

Односторонний фуговальный станок

Данное оборудование обладает лишь одним рабочим валом, поэтому за один проход на нем осуществляется обработка только одной нижней плоскости. Односторонний фуганок – это преимущественно механизм с ручной подачей заготовки со скоростью строгания древесины до 10 м/мин. Такие деревообрабатывающие станки обслуживает один оператор, предназначены они для работы в небольших столярных мастерских. Вначале на односторонних фуганках проходят большую плоскость, а затем строгают боковую поверхность.

Двухсторонний фуговальный станок

Совмещение операций ускоряет деревообработку в разы. Двухсторонний станок для фугования разрешает строгать одновременно основную плоскость и смежную кромку, осуществлять выборку пазов. Важный плюс такого устройства – при деревообработке точно соблюдается угол между обработанными поверхностями по всей длине бруса. Данное оборудование оснащается автоматической подачей, его может обслуживать сразу два столяра. За пару проходов такой фуговальный станок разрешает получать полностью строганное с четырех сторон изделие.

Двухсторонний станок для фугования разрешает строгать одновременно основную плоскость и смежную кромку, осуществлять выборку пазов. Важный плюс такого устройства – при деревообработке точно соблюдается угол между обработанными поверхностями по всей длине бруса. Данное оборудование оснащается автоматической подачей, его может обслуживать сразу два столяра. За пару проходов такой фуговальный станок разрешает получать полностью строганное с четырех сторон изделие.

Как выбрать фуговальный станок?

При покупке деревообрабатывающего оборудования требуется учитывать все опции, которые могут пригодиться в работе. Желательно привлечь на помощь столяров со стажем, ознакомиться с отзывами. Приведем главные критерии при выборе электрического фуганка для дома:

- Малогабаритные и маломощные станки не подходят для больших объемов работы.

- Мощность мотора, ширину и длину строгальной поверхности лучше подбирать с запасом.

- Дополнительные опции делают фуговальный станок более практичным и универсальным.

- При большой загрузке лучше покупать устройство с автоматической подачей древесины.

- Приобретая строгально-фуговальный станок, всегда проводите пробный пуск механизмов, осматривайте изоляцию и основные узлы на наличие видимых дефектов.

Ножи для фуговального станка

На строгальном оборудовании лезвия часто выходит из строя, и периодически требуют заточки.

- По типоразмеру стандартные ножи выпускают от 200х20 мм до 810х40 мм. Учитывайте сталь, из которой сделан важнейший инструмент. Например, для ольхи или сосны подходит сплав P6M5, а для твердой древесины лучше использовать HSS 18%.

- В столярном деле применяются фигурные и прямые ножи. Прямое лезвие обеспечивает ровный срез, фигурная кромка разрешает получать оригинальные контуры.

- Даже профессиональный фуговальный станок с тупыми ножами не сможет нормально обработать заготовку.

Основные признаки плохой заточки режущей кромки:

- Поверхность строганной детали неровная.

- Материал после обработки имеет ворсистый вид.

- Сильный перегрев двигателя.

Рейтинг фуговальных станков

Для частной мастерской сейчас желательно приобретать не простое строгальное устройство, а универсальное фуговально-рейсмусовое оборудование. Так можно сэкономить полезную площадь и немало средств на покупке дополнительных механизмов. По данной причине в наш рейтинг фуговальных станков по дереву включены преимущественно универсальные приспособления для дома:

- Metabo HC 260 C WNB – устройство рейсмусно-строгальное, оснащено асинхронным двигателем, мощность мотора 2200 Вт, число оборотов 6500, литой алюминиевый стол. Ширина рейсмусования 260 мм, ширина фугования 260 мм. Имеется 5 скоростей подач, 2 ножа, вес 71 кг.

- JET JPT 10b – легкое рейсмусно-строгальное оборудование для дома мощностью 1,5 кВт, число оборотов вала – 9000. Длина рейсмусового стола 305 мм, фуганочного – 965 мм, вес 34 кг.

- DeWalt D 27300 – фуговально-рейсмусовый станок, мощность 2,2 кВт.

Рекомендуемая толщина заготовок до 160 мм, ширина фугования 260 мм. Имеется 5 скоростей, вес 54 кг.

Рекомендуемая толщина заготовок до 160 мм, ширина фугования 260 мм. Имеется 5 скоростей, вес 54 кг. - Einhell TC-SP 204 – работает от 220 В, скорость подачи 6 м/мин, глубина обработки 3 мм. Имеется плавная регулировка упора, ширина обработки 204 мм, мощность 1,5 кВт. Вес станка всего 27,2 кг.

- Holzstar ADH 200 – мощность 1500 Вт, работает от 220 В. Устройство настольного типа, частота оборотов 8500. Ширина строгания 204 мм, глубина обработки 2 мм.

Фуговальный станок своими руками

Основные узлы, которые дома самостоятельно смастерить не удастся – электродвигатель и вал. Мотор подбираем с учетом своих условий и мощности будущего устройства. Вал со шкивами, корпусами для подшипников и дополнительными насадками (крепление пильного диска, конуса под патрон для сверла) можно заказать у профессионального токаря или приобрести на рынке. Любой самодельный фуговальный станок создается по готовым чертежам. Распределяем нагрузку так, чтобы оборудование получилось устойчивым.

Изготовление фуговального станка:

- Станину варим из металлопрофиля.

- Собираем конструкцию на ровной плоскости с использованием уровня.

- Вал с лезвиями к основанию крепим прочно на подшипниках.

- На конце любого вала имеется шкив для ременной передачи.

- Фуговальные станки имеют два стола с гладкой поверхностью.

- Передний стол должен иметь регулировку по высоте, подъемный механизм лучше смастерить с использованием резьбового соединения.

- Двигатель подбираем от 1 кВт, для бытового использования удобнее схема подключения мотора от 220 В.

- Обязательно выставляем шкивы вала и двигателя в одной плоскости.

- Разницу в диаметрах шкивов вычисляем с учетом требуемого числа оборотов на валу.

- Посадочные места для мотора делаем с учетом регулировки ремня.

- На столе устанавливаем жесткий упор из дерева или металлической пластины для обеспечения прямолинейной подачи заготовки.

Настройка фуговального станка

Основная регулировка таких механизмов заключается в определении толщины снимаемого слоя материала. Оптимальная величина зазора между столами – 2-3 мм. При меньшей величине возникает риск деформации резака. Если зазор слишком большой, то дерево может рваться большими кусками. Нормальная величина погрешности строгания – 0,15 мм/м. Налаживать фуговальный станок для домашней мастерской лучше при помощи контрольного бруска из твердого дерева. Работы выполняют в трех местах (сечениях) вала – посредине и в 50-100 мм от края.

Установка ножей на фуговальный станок

Для заточки нужно выкрутить болты и снять лезвия. Извлечение и крепление этого инструмента производится при помощи гаечных ключей. Советы, как производится установка ножей на фуговальный станок и настройка:

- В работе используем пару алюминиевых профилей или ровный брус.

- Вставляем ножи в пазы и слегка зажимаем.

- Прижимаем шаблоны струбциной к столу по краям рабочего стола над ножевым валом.

- Приподнимаем лезвие до касания к бруску и ставим метки.

- Удерживая нож в натянутом положении, зажимаем болты.

- Проворачиваем вал и производим настройку следующих лезвий.

- Снимаем шаблоны и проверяем работу фуганка при включенном двигателе.

Фуганок, строгальный станок и рейсмусовый станок – объяснение различий

Автор: Роб — последнее обновление: 21 мая 2021 г.

В чем разница между фуганком и рубанком? И почему плотники из США и Великобритании используют совершенно разные имена?

Некоторые деревообрабатывающие термины просты: : настольная пила — это стол с торчащим из него пильным полотном. Но есть некоторые термины, которые просто не кажутся очень логичными, особенно когда в разных странах также используются конфликтующие названия. Это относится к фуганкам и рубанкам (как их называют американцы).

Это относится к фуганкам и рубанкам (как их называют американцы).

Оба инструмента строгают древесину (как это делает ручной рубанок) и создают стружку, но только один из двух на самом деле называется рубанком . Чтобы еще больше запутать вещи, то, что называется фуганком в США, в Великобритании традиционно называется рубанком . Таким образом, термины полностью меняются местами по обе стороны Атлантики.

В этой статье:

- Что делают фуганки и строгальные станки?

- Терминология: названия США и Великобритании

- Вы должны получить фуганок перед фуганком или строгальный станок перед фуганком?

Чем занимаются фуганки и строгальные станки?

Итак, давайте на мгновение отступим от конкретных терминов и сначала опишем инструменты с точки зрения функциональности (используя названия в США).

Фуганок

Фуганок используется для создания идеально ровной поверхности на одной стороне необработанной доски. Его также можно использовать для создания второй идеально ровной кромки под углом 90 градусов к первой плоской поверхности.

Его также можно использовать для создания второй идеально ровной кромки под углом 90 градусов к первой плоской поверхности.

Рубанок

Рубанок, с другой стороны, используется для создания второй поверхности, параллельной первой. Доводит доски до определенной толщины. Чего он не может сделать, так это создать гарантированно ровную поверхность с любой стороны доски. Рубанок просто копирует поверхность противоположной стороны. Если другая сторона плоская, то рубанок также создаст идеально ровную поверхность. Если другая сторона волнистая, сторона, выструганная рубанком, тоже будет волнистой.

Доведение доски до определенной толщины с помощью стационарного рубанка Jet.Используя оба станка вместе (сначала фуганок, затем строгальный станок), можно создавать идеально ровные и квадратные доски определенной толщины. Но ни одна из двух машин не может сделать это в одиночку.

Терминология: Названия в США и Великобритании

Возвращаясь к терминологии, слово «строгальный станок» (в США) на самом деле является сокращением от рейсмусовый станок , что является гораздо более информативным. Как я только что объяснил, это именно то, что делает рубанок — доведение доски до определенной толщины. В Великобритании, поскольку они используют слово «строгальный станок» для обозначения фуганка, они называют рейсмусовый станок 9.0011 рейсмусовый станок .

Как я только что объяснил, это именно то, что делает рубанок — доведение доски до определенной толщины. В Великобритании, поскольку они используют слово «строгальный станок» для обозначения фуганка, они называют рейсмусовый станок 9.0011 рейсмусовый станок .

Комбинированные станки

Существуют также станки, сочетающие функции фуганка и рубанка. В США они называются комбинированными строгальными станками . Чтобы еще больше запутать ситуацию, в Великобритании эти комбинированные станки называются строгально-рейсмусовые станки . Оба имени имеют смысл, если вы знаете локальные имена для отдельных машин.

А вот то, что в США есть рейсмусовый станок (строгальный станок), а в Великобритании есть рейсмусовый станок (комбинированный строгальный станок), и те, что вообще не относятся к одному и тому же станку, определенно сбивают с толку.

Обобщим различные термины, используемые в США и Великобритании:

- Фуговальный станок (США) = Строгальный станок (Великобритания)

- Строгальный станок (США) = Рейсмусовый станок 90 0908000 (США) (Великобритания)

- Фуговальный станок Combo (США) = Строгальный станок Рейсмусовый станок (Великобритания)

Теперь, из-за доминирования Америки в Интернете, американские термины используются гораздо чаще. Поэтому, если вы хотите найти информацию о конкретной машине, лучше всего использовать термины «фуганок», «фуганок» и «фуганок». Но может быть полезно помнить британские термины, когда вы ищете британский форум, такой как UKWorkshop, или когда слушаете британского столяра на YouTube.

Поэтому, если вы хотите найти информацию о конкретной машине, лучше всего использовать термины «фуганок», «фуганок» и «фуганок». Но может быть полезно помнить британские термины, когда вы ищете британский форум, такой как UKWorkshop, или когда слушаете британского столяра на YouTube.

Должен ли быть фуганок перед фуганком или строгальный станок перед фуганком?

Чтобы получить идеально ровную, квадратную доску желаемой толщины, вам понадобится как фуганок, так и рубанок. Таким образом, получение двух станков или комбинированного строгального станка, как правило, является лучшей идеей.

Но если у вас есть место или бюджет только на одну из двух машин, какую выбрать? Для меня ответ прост: сначала купите рубанок.

Замена одного станка ручным рубанком

Получение только одного из двух станков означает, что вам нужно будет заменить работу другого станка ручным рубанком. Выполнять работу фуганка с помощью ручного рубанка, а именно создавать одну плоскую поверхность, на мой взгляд, намного проще, чем идеально подогнать доску по толщине с помощью ручного рубанка. Используя Stanley 5, 6 или 7 (или эквивалент), не так уж сложно сделать доску ровной, как только вы освоите базовую технику. Эндрю Кляйн снял отличное короткое видео, показывающее эту технику соединения ручным рубанком и рубанком.

Используя Stanley 5, 6 или 7 (или эквивалент), не так уж сложно сделать доску ровной, как только вы освоите базовую технику. Эндрю Кляйн снял отличное короткое видео, показывающее эту технику соединения ручным рубанком и рубанком.

В отличие от этого, чтобы довести доску до идеальной толщины вручную, вам нужно разметить высоту по всему периметру с помощью маркировочного шаблона и убедиться, что вы строгаете точно по линии. Это довольно точный и сложный процесс. Другим недостатком является то, что если вы хотите снять большой объем, вам потребуется много работы с использованием ручного рубанка. При соединении вы всегда снимаете лишь небольшую часть верхней поверхности. Посмотрите приведенное ниже видео Пола Селлерса, который показывает, как строгать доску по толщине с помощью ручного рубанка.

Посмотрите приведенное ниже видео Пола Селлерса, который показывает, как строгать доску по толщине с помощью ручного рубанка.

Кроме того, с помощью салазок для рубанка вы можете превратить рубанок в импровизированный фуганок. Хотя использовать его не так просто, как отдельный фуганок, он работает. Наоборот, с помощью кондуктора превратить фуганок в рубанок невозможно.

Вывод: сначала приобретите рубанок, а затем фуганок

Итак, вкратце: Фуганок можно довольно легко заменить хорошим ручным рубанком или салазками для рубанка, особенно для деревообработчиков-любителей. Выполнение задачи рубанка вручную требует гораздо больше работы. Поэтому я бы порекомендовал приобрести рубанок перед тем, как приобретать фуганок.

Выполнение задачи рубанка вручную требует гораздо больше работы. Поэтому я бы порекомендовал приобрести рубанок перед тем, как приобретать фуганок.

Модернизация спиральной фрезы

Как фуганки, так и строгальные станки могут быть оснащены спиральными ножевыми головками, которые имеют много преимуществ по сравнению с традиционными прямыми лезвиями. Если вы планируете модернизацию или просто хотите узнать, какие преимущества имеет спиральный нож, ознакомьтесь с моим руководством по спиральным ножевым головкам.

Рейсмусовые станки | WorkSafe

Рейсмусовые станки в основном используются для обработки древесины, уже выправленной на рейсмусовом станке.

Несмотря на то, что это руководство не было обновлено, чтобы отразить действующее законодательство по охране труда и технике безопасности (Закон об охране здоровья и безопасности на рабочем месте 2015 г. и нормативные акты), оно все же может содержать актуальную информацию и рекомендации по обеспечению здоровья и безопасности работников и других лиц.

Прочтите это руководство вместе со всеми соответствующими отраслевыми стандартами, применимыми к вам как к PCBU. Это руководство будет постепенно пересматриваться и либо обновляться, либо заменяться другим руководством, либо отзываться.

Древесина подается в станок под пальцами против отдачи к подающему ролику с механическим приводом, который прижимает древесину к столу и пропускает ее под ножи в режущем блоке.

Рисунок 1: Рейсмусовый станок

Опасности

- Контакт или удар от брошенной древесины

- Контакт с фрезами

- Запутывание из-за контакта с роликом

- Шум

- Пыль

- Поскальзывания, спотыкания и падения

- Контакт с открытыми лезвиями и движущимися частями (во время технического обслуживания, чистки и ремонта)

Средства индивидуальной защиты (СИЗ)

- Наушники

- Защита для глаз

- Защита от пыли

Задачи

Задача – Подача древесины в машину

Опасность

Контакт или удар от брошенной древесины

Вред

- Синяк

- Переломы

Органы управления

- ДЕРЖИТЕ пальцы защиты от отдачи острыми, очищенными от древесных отходов и зафиксированными стопорной планкой.

- РАСПОЛОЖИТЕ рейсмусовый станок таким образом, чтобы бревна не ударялись о людей.

Древесина может быть выброшена из резаков, превращаясь в снаряд, особенно когда более тонкий кусок древесины подносится к резакам между двумя более толстыми кусками (разница в толщине может быть слишком мала для обнаружения).

Опасность

Контакт с фрезами

Вред

- Глубокие порезы или ампутации

Органы управления

- ЗАКРЕПИТЕ ограждения над ножами и пильным диском.

- НЕ носите свободную одежду или украшения, чтобы не запутаться.

- Соберите длинные волосы сзади.

Опасность

Запутывание в результате контакта с роликом

Вред

- Зажатые руки

- Размозженные травмы

Органы управления

- ЗАКРЕПИТЕ ограждения над ножами и пильным диском.

- НЕ носите свободную одежду или украшения, чтобы не запутаться.

- Соберите длинные волосы сзади.

Другие (немеханические) опасности

Опасность

Шум

Вред

- Повреждение или потеря слуха

Органы управления

- УМЕНЬШИТЬ уровень шума, изолировав машины или окружив их шумозащитными экранами.

- ОЦЕНИТЕ уровень шума.

- ОРГАНИЗУЙТЕ проверку слуха.

- ВСЕГДА НОСИТЕ средства защиты органов слуха.

Безопасный уровень шума в течение восьмичасового рабочего дня составляет 85 дБ(А). Рейсмус может превысить эту интенсивность шума.

Опасность

Пыль

Вред

- Раздражение или повреждение глаз

- Проблемы с дыханием, повреждение легких или рак

- Обострение существующих проблем со здоровьем

Органы управления

- ИСПОЛЬЗУЙТЕ оборудование для удаления пыли, чтобы свести к минимуму попадание пыли в зону дыхания оператора.

- ВСЕГДА ИСПОЛЬЗУЙТЕ средства защиты органов дыхания.

- ВСЕГДА ИСПОЛЬЗУЙТЕ защиту для глаз.

Опасность

Поскальзывается и падает

Вред

- Контактные или ударные травмы

- Порезы

- Синяки от падений

Органы управления

- ПОДДЕРЖИВАЙТЕ современные процедуры уборки.

- ОСТАВЛЯЙТЕ свободное рабочее пространство вокруг машины.

- ОБЕСПЕЧИТЬ нескользящую поверхность пола.

Задача – техническое обслуживание, очистка и ремонт

Опасность

Контакт с открытыми лезвиями

Вред

- Глубокие разрезы и ампутации

Органы управления

- БЛОКИРОВКА всех источников питания перед техническим обслуживанием, очисткой и ремонтом.

- ДЕРЖИТЕ пальцы защиты от отдачи острыми и чистыми от дерева.

- СОБЛЮДАЙТЕ письменные инструкции по технике безопасности и организуйте регулярные проверки компетентным лицом.

- СНЯТЬ или ЗАБЛОКИРОВАТЬ рейсмусовые станки, не прошедшие проверку, и НЕ ИСПОЛЬЗОВАТЬ, пока они не будут отремонтированы или заменены.

Опасность

Контакт, удар или запутывание движущимися частями

Вред

- Зажатые руки

- Размозженные травмы

- Синяк

- Переломы

- Порезы

Органы управления

- БЛОКИРОВКА всех источников питания перед техническим обслуживанием, очисткой и ремонтом.

- ДЕРЖИТЕ пальцы защиты от отдачи острыми и чистыми от дерева.

- СОБЛЮДАЙТЕ письменные инструкции по технике безопасности и организуйте регулярные проверки компетентным лицом.

- СНЯТЬ или ЗАБЛОКИРОВАТЬ рейсмусовые станки, не прошедшие проверку, и НЕ ИСПОЛЬЗОВАТЬ, пока они не будут отремонтированы или заменены.

У резаков может быть время выбега после отключения питания.

Рисунок 2: Тонкая древесина подается в рейсмусовый станок

Обратите внимание на использование плинтуса под тонкой древесиной.

Рисунок 3: Подающие ролики, ножи и устройство защиты от отдачи, вид сбоку

Скачать информационный бюллетень

Рейсмусовые станки (рейсмусовые и рейсмусовые станки, под- и надстрогальные станки) (PDF 372 КБ)

Какие бывают дефекты строгания и как их предотвратить?

Дефекты строгания, такие как неровности, рябь, выпуклость, сколы или нечеткость волокон, могут испортить ваш день и ваш проект. Вот простые решения.

Бекас

Вы когда-нибудь строгали кусок дерева, а затем обнаруживали, что первые 6 дюймов или последние 6 дюймов пиломатериала немного тоньше, чем остальная часть? Этот дефект обработки называется бекасом. Этого можно полностью избежать.

Бывает, когда пиломатериал не прижимается плотно к станине рубанка, а отрывается от пластины и проталкивается в ножи рубанка. Причина, по которой пиломатериал не прилегает плотно к станине для рубанка, у которого головка рубанка находится на верхней части пиломатериала, заключается в том, что сила тяжести тянет другой конец пиломатериала вниз. Стружколом или прижимная планка просто не могут удержать заготовку против этой силы тяжести. (Для станка с нижней головкой стол подачи или разгрузочный стол, вероятно, слишком высок.)

Стружколом или прижимная планка просто не могут удержать заготовку против этой силы тяжести. (Для станка с нижней головкой стол подачи или разгрузочный стол, вероятно, слишком высок.)

Лекарство простое. Для станка с верхней головкой столы подачи и разгрузки в месте их соединения с станком должны быть точно на одном уровне с станиной. Затем, дальше от машины, столы должны подниматься на несколько тысячных дюйма выше станины машины на каждый фут длины. Стол также должен быть достаточно длинным, чтобы вмещать всю длину пиломатериала. (Для машины с нижней головкой наклон будет в другом направлении.)

Часто проблема немного усугубляется тем, что прижимная планка изнашивается из-за истирания с пиломатериалом. Хотя его первоначальная настройка была правильной, с износом он становится слишком свободным.

ЦЕНТР ЗНАНИЙ Узнайте больше о Wood Doctor на FDMCdigital. Джин Венгерт, также известный как «Доктор по дереву», устраняет проблемы, связанные с древесиной, и исследует качество и характеристики пиломатериалов и шпона по видам в Wood Explorer в Центре знаний FDMC. |

Рябь

Вы когда-нибудь строгали кусок пиломатериала, но обнаруживали, что после строгания вам нужно много шлифовать его, чтобы избавиться от волнистости рубанка и сделать его гладким? Почему это происходит? Есть три основные причины.

Во-первых, слишком высокая скорость подачи. Поймите, что рубанок на самом деле вращается по кругу, поэтому его срез на пиломатериале не плоский, а представляет собой небольшую канавку или вогнутую область, небольшую дугу окружности. Если вы будете подавать медленно, примерно от 15 до 20 следов ножа на дюйм, разница между самой высокой и самой низкой точкой в этой тарелке или ряби очень мала и потребует небольшой шлифовки для достижения действительно гладкой поверхности. Если вы строгаете быстро с менее чем 15 отметками на дюйм, дуги становятся шире и глубже, и требуется больше шлифовки.

Если вы строгаете быстро с менее чем 15 отметками на дюйм, дуги становятся шире и глубже, и требуется больше шлифовки.

Вторая причина такой ряби заключается в том, что станина рубанка больше не плоская, а изношена после трения о множество досок пиломатериалов. В этом случае, особенно с более узкими заготовками, древесина не будет крепко держаться, а будет болтаться вверх и вниз, создавая большую рябь, требующую тщательной шлифовки.

Третья возможная причина возникает, когда ножи довольно тупые. Нож часто вдавливает часть древесины в поверхность пиломатериала, а не строгает ее. На выходе из рубанка и даже после шлифовки заготовка будет выглядеть гладкой, но как только на поверхность попадет небольшое количество влаги (высокая относительная влажность или отделка на водной основе), смятые участки отскочат и придадут пиломатериалу волнистый вид. .

Рельефная текстура

У вас когда-нибудь была относительно гладкая поверхность, но через несколько дней она была неровной, и неровности совпадали с волокнами древесины? Это обычное явление, когда используются тупые ножи или происходит большой съем материала (то есть каждый нож снимает много материала).

Встречается только в древесине с большой разницей плотности в пределах отдельного годового кольца роста; то есть ранняя древесина (иногда называемая весенней древесиной) имеет меньшую плотность, чем более поздняя древесина (иногда называемая летней древесиной). Это происходит, когда нож вдавливает плотную позднюю древесину в мягкую раннюю древесину, а не разрезает древесные волокна.

Тупые ножи и низкое содержание влаги усиливают этот эффект. Затем, когда поверхность подвергается воздействию влаги, измельченные волокна пружинят, приподнимая над поверхностью плотную позднюю древесину. Этот дефект будет возникать только на одной стороне пиломатериала, если пиломатериал строган в одном и том же направлении с каждой стороны.

Решение состоит в том, чтобы делать более мелкие надрезы и использовать более острые ножи. Тем не менее, с такой древесиной, как сосна южная, которая имеет такой большой контраст в годичном кольце, трудно избежать выступающих волокон.

Если нанесенный ущерб настолько серьезен, что зерно фактически выходит из строя и рвется, то такой дефект можно назвать рваным зерном. С порванным зерном вы можете взять ноготь и поддеть свободные края зерна.

Колотое зерно

Вы когда-нибудь видели участок строганного пиломатериала, на котором имеется множество небольших участков, где древесина была вырвана и остались небольшие углубления, которые необходимо заполнить шпатлевкой, чтобы поверхность стала гладкой? Это колотое зерно часто встречается вокруг сучков. Старожилы иногда скажут вам, что вы строгали против волокон, так что вам следует перевернуть деталь, конец за концом. Иногда это может работать, но вряд ли это производственный способ справиться с этим дефектом.

Дефект возникает, когда слишком тонкий нож (или слишком большой передний угол) входит в древесину и определяет, что для раскалывания древесины перед ножом требуется меньше энергии, чем для разрезания волокон. . Тупые ножи, высокая скорость подачи, большая глубина резания, низкое содержание влаги и сушка древесины при высокой температуре с большей вероятностью могут привести к этому расщеплению.

. Тупые ножи, высокая скорость подачи, большая глубина резания, низкое содержание влаги и сушка древесины при высокой температуре с большей вероятностью могут привести к этому расщеплению.

Теперь, если волокно заготовки выходит за лицевую сторону (строгание с волокном), расщеп, который будет следовать за волокном, пойдет впереди ножа, но в отходы древесины, которые будут удалены при строгании . В данном случае дефекта нет. Но если волокна входят в заготовку (строгание против волокон), то раскол попадет в хорошую часть пиломатериала. В конце концов нож вырвет древесину, но в результате останется маленькая глубокая дыра.

В дополнение к заточке ножей, удалению меньшего количества материала за один разрез ножом, обеспечению того, чтобы древесина не была пересушена (менее 6,0% MC для лиственных пород и менее 10,0% MC для хвойных пород) и сушилась при температуре 160 F, нож должен быть сделан на несколько градусов толще.

Нож по-прежнему острый, но в нем больше металла. При резке дерева он будет действовать скорее как плуг, чем как клин. Плохая новость заключается в том, что нож будет хорошо работать с плотной древесиной, но, скорее всего, распушит более легкую древесину. Во многих магазинах есть две разные головки: одна для более плотной древесины, а другая для более легкой древесины.

При резке дерева он будет действовать скорее как плуг, чем как клин. Плохая новость заключается в том, что нож будет хорошо работать с плотной древесиной, но, скорее всего, распушит более легкую древесину. Во многих магазинах есть две разные головки: одна для более плотной древесины, а другая для более легкой древесины.

Комментарий о строгании против волокон: Некоторые виды древесины и некоторые пиломатериалы имеют волнообразные волокна, поэтому даже на одной стороне пиломатериала в некоторых местах вы будете строгать против волокон. Два примера: у клена есть небольшие карманы с завитками; красное дерево имеет длинные полосы древесины «против волокон».

Ворсистое зерно

Вы когда-нибудь замечали, что после строгания древесина кажется мелковорсистой? Это может быть повсюду, или это может быть в определенных областях. Его трудно обнаружить, если только на выходном конце рубанка нет очень яркого освещения. Пух действительно вызывает пятнистость при окрашивании и шероховатость отделки.

Стружки и другой мусор, попавший между заготовкой и подающими барабанами или столами, могут оставить на поверхности доски отпечатки.

Стружки и другой мусор, попавший между заготовкой и подающими барабанами или столами, могут оставить на поверхности доски отпечатки.