Как сделать фрезерный стол для ручного фрезера с чертежами: Фрезерный стол своими руками – чертежи, видео, фото

Cтол для фрезера своими руками с чертежами: материалы для изготовления

Фрезер относится к уникальным инструментам с большим набором функций. Им можно обрабатывать дерево, фанеру, ДСП, даже алюминий. С его помощью легко сверлить отверстия любых диаметров, вырезать сложной формы фигурки, делать пазовые соединения деталей, резку букв и узоров.

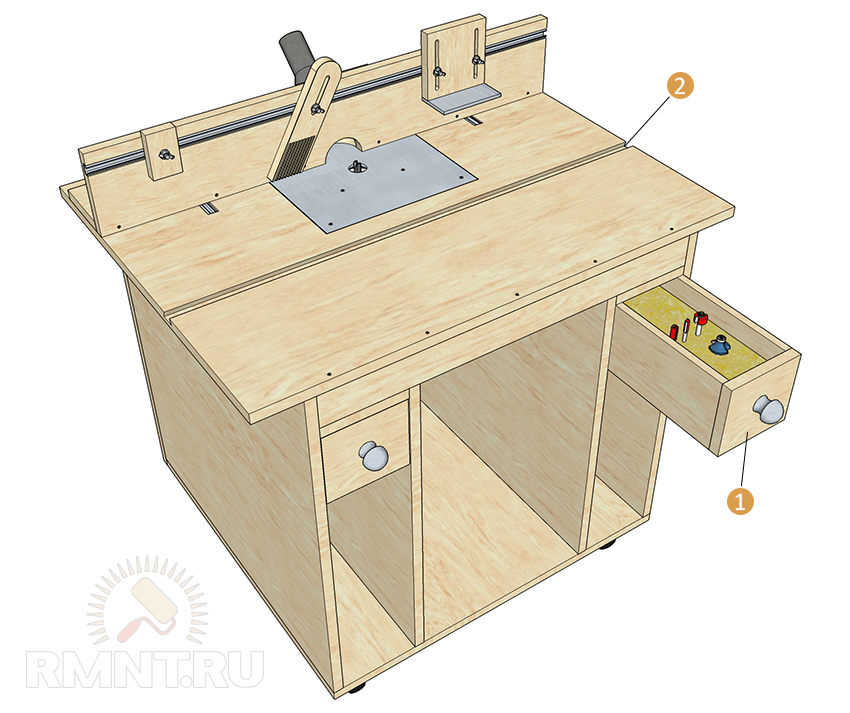

Самодельная конструкция из дерева и фанеры

Зачем нужен стол для фрезера

Для работы на фрезере необходима его надежная фиксация к поверхности из металлической пластины, прикрепленной к стационарному столику. Ведь удобнее работать с жестко закрепленным инструментом, чем удерживать его в руках. Назначение фрезера: фигурная обработка кромок, выбирание пазов. Им можно обрабатывать слэб любых сортов дерева, сверлить отверстия разной глубины и диаметра.

Передвигать заготовку по поверхности столешницы намного удобнее, чем держать инструмент на весу. Точная настройка резцов способствует увеличению точности проводимых линий на обрабатываемых деталях.

Для справки! Интернет-магазины предлагают широкий выбор фрезерных столов. Особенно широкий модельный ряд с полной комплектацией представлен немецкой фирмой Bosch.

Фрезеровочную платформу можно купить или попытаться изготовить собственноручно из древесноволокнистых плит. Самодельный столик будет стоить намного дешевле своих промышленных аналогов. Далее рассмотрено, как можно сделать стол для фрезера в домашних условиях.

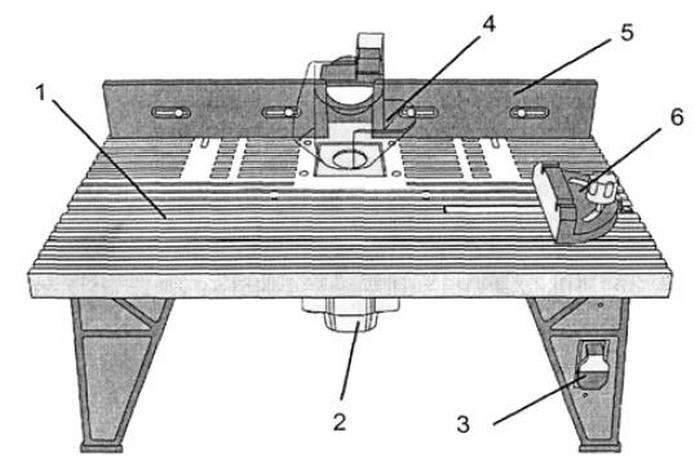

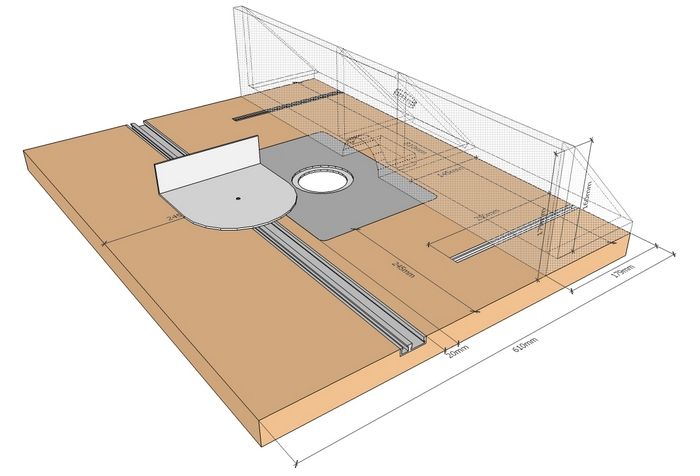

Чертеж столешницыЧто собой представляет фрезерный стол: конструкция

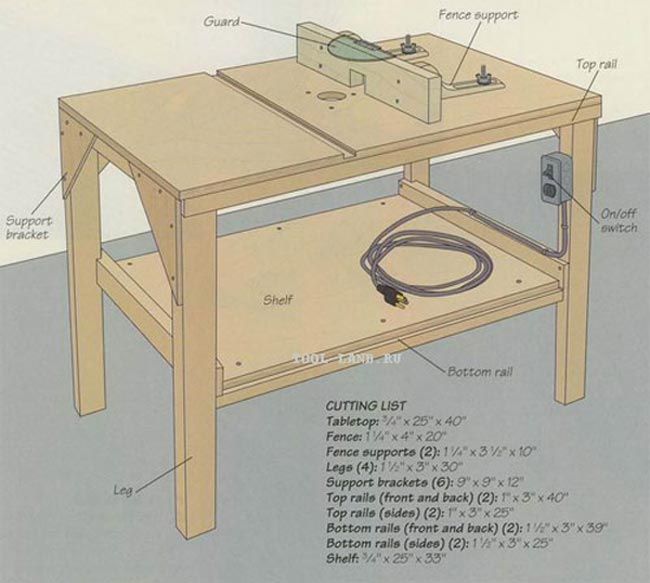

Самый простой фрезерный стол самодельный для ручного фрезера должен состоять из рабочей поверхности и станины. Дополнением к нему служат ограничительные планки, регулировочные устройства.

Стол для фрезера своими руками с чертежами можно найти бесплатно на просторах интернета. Схемы даются трех видов:

- небольшие конструкции, которые с легкостью можно установить на любую рабочую поверхность;

- приставные столики с крепежами к другой рабочей поверхности;

- стоящие отдельно от других устройств, с множеством рабочих функций и мест для инструмента.

В любой из конструкций основу стола составляет прочная гладкая столешница из жестких материалов, с креплениями для фиксации фрезера с возможностью регулировки. Для изготовления столешницы подходят дерево и листы древесно-стружечные плиты. Опоры могут быть выполнены из массивного бруса с размерами 40*40 миллиметров.

Все детали между собой скрепляются с помощью винтовых конвейеров. Устройство должно быть устойчивым, жесткой формы, способной гасить вибрации, в то же время обладать малым весом, не затрудняющим смену местоположения.

В поверхности стола прорезается отверстие, на которое накладывается металлическая пластина, способная защитить древесину от возможных повреждений.

Основные детали фрезерного стола

Перед тем, как приступить к изготовлению приспособления для установки фрезера, разрабатывается чертеж с детализацией всех элементов и узлов крепления. Основу конструкции составляет станина, плотно прилегающая к поверхности пола. На нее при помощи болтов крепится рабочая поверхность. К основанию также крепится насос, подающий охлаждающую смесь к прибору, и емкость для ее сбора.

На нее при помощи болтов крепится рабочая поверхность. К основанию также крепится насос, подающий охлаждающую смесь к прибору, и емкость для ее сбора.

Механизм может двигаться в вертикальном и горизонтальном направлениях. Для изготовления направляющих используется высоколегированная сталь. Для вертикального направления его крепят на переднюю стенку станины, для горизонтального — на верхнюю.

При обработке кромок для движения фрезы по прямой линии используется упор с параллельными штангами, подвижной кареткой, винтами точной настройки и стопорения. Сходство с параллельным упором имеет направляющая шина. Ее преимущество в том, что ее можно устанавливать под нужным мастеру углом.

Шина и упор крепятся к станине при помощи специальных зажимов. Направляющую шину можно изготовить в домашних условиях из 2 деревянных брусков, надежно закрепленных на обрабатываемой детали.

Приспособление для пазаВся обработка деталей осуществляется фрезами разных форм и размеров, оснащенных режущей поверхностью. Взаимосвязь между коробкой скоростей и режущим инструментом происходит при помощи стального шпинделя с термической закалкой.

Взаимосвязь между коробкой скоростей и режущим инструментом происходит при помощи стального шпинделя с термической закалкой.

Важно! Фрезерное устройство во время своей работы производит много пыли, что создает угрозу здоровью, работающему на нем человеку. Для убирания пыли к самодельному устройству приспосабливают обыкновенный домашний пылесос.

Без пылесборника дорогой инструмент может быстро прийти в негодность.

Пылесборник обычно в течение 5-10 минут забивается пылью. Для того, чтобы это не происходило, умельцы придумали приспособление с водяным фильтром для улавливания мельчайших частиц мусора.

Водный фильтр для пылесоса из алюминиевой кастрюли и пластиковой бутылкиНа лицевой стороне панели расположены вводный выключатель, а также переключатели режима и охлаждения. Для включения и выключения шпинделя предусмотрены кнопки пуска и стопа.

Для увеличения рабочей площади стола к нему можно при помощи мебельных петель прикрепить откидные крылья на подпорках. Очень удобны конструкции с ящичками и полочками. Размеры зависят от пространства мастерской.

Очень удобны конструкции с ящичками и полочками. Размеры зависят от пространства мастерской.

Разновидности фрезеров

Фрезеры различаются по мощности, количеству оборотов мотора, глубине фрезерования, способе обработки, весу. Ламельные предназначены только для вырезания пазов. Присадочные — парных отверстий в деталях мебели. Ратационные работают не только по дереву, но также по гипсокартону, пластику, керамике.

Самым оптимальным вариантом являются триммеры, как наиболее функциональные. Они могут создавать канавки, пазы, удалять фаски. Самые универсальные — погружные. На них можно делать все операции, присущие другим разновидностям фрезера.

Подготовка к работе

Фрезерный стол для ручного фрезера можно изготовить своими руками. Из материалов понадобятся: древесина или металлопрокат, деревянные брусья, уголки, саморезы, болты с шайбами и гайками. Для столешницы используют ламинированную ДСП или толстую листовую фанеру. Подставка под фрезерный станок в готовом виде напоминает стол для циркулярки.

Подставка под фрезерный станок в готовом виде напоминает стол для циркулярки.

Прежде, чем приступить к обработке деталей, стоит проверить работу прибора на холостом ходу, без нагрузки.

Некоторые правила:

- Площадь места для работы должна в 2 раза превышать габариты фрезера.

- В помещении не должно быть горюче-смазочных материалов.

- Сам прибор должен быть в исправном состоянии.

- Ничего не должно препятствовать вращению шпинделя.

- Проверить наличие охлаждающей смеси, подаваемой на фрезер.

Важно! Нельзя забывать вовремя смазывать места трения деталей.

Этапы изготовления

Перед сборкой конструкции следует подготовить все его комплектующие, проверить их соответствие с размерами, указанными в чертеже. Пошаговая инструкция изготовления:

- изготовления каркаса, покрытие деревянных частей лакокрасочным материалом, грунтовка металлических перед покраской;

- закрепление рабочей поверхности со станиной;

- проделывание в станине выемки для установки металлической пластины с прорезью для фрезы, на которую снизу будет закреплен сам инструмент;

- врезка направляющих для монтажа упора.

Обратите внимание! Все соединения должны иметь потайную головку, не возвышаться над рабочей поверхностью.

В целях соблюдения техники безопасности кнопки включения и выключения устанавливают на боковой поверхности станины.

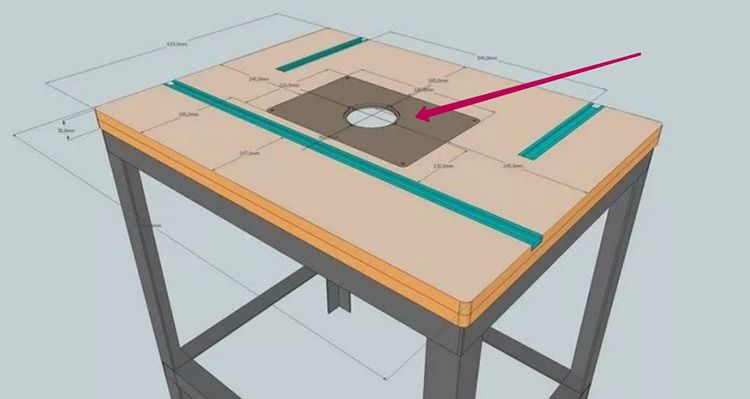

Разметка столешницы под профиля, монтажную пластину, пазыКак сделать монтажную пластину

Для рабочих пластин наряду с металлом подходит оргстекло и текстолит. Стоит помнить, что от толщины пластины зависит размер вылета фрезы.

Примерная разметка монтажной пластиныОбращаем внимание! Такие материалы, как оргалит или гетинакс не годятся для изготовления монтажной пластины. Они плохо переносят вибрацию и высокую температуру, исходящие от мотора.

При сборке конструкции важную роль играют фиксаторы, болты со специальными головками, вставленными в проемы станины. Без них невозможно жесткое крепление заготовки к рабочей поверхности. От привода зависит количество оборотов мотора и скорость вращения фрезы.

Тонкости сборки

При сборке приспособления необходимо учитывать некоторые тонкости. Для уменьшения вибрации отверстие для привода лучше выполнить круглой формы, чем квадратной, мотор не должен соприкасаться с монтажной пластиной. Поверхность стола должна иметь идеальную гладкость без выступающих шляпок креплений.

При монтаже платы мотора на плиту станка оставляется миллиметровый зазор.

Безопасность при работе

Работа на фрезере без соблюдения техники безопасности связана с опасностью травмирования. Первое, что необходимо сделать перед включением станка, ознакомиться с инструкцией пользования. Не мешает проверить исправность электрической части станка и режущих инструментов.

На фрезах не должно быть никаких дефектов. Они должны быть надежно закреплены тисками или другим зажимом. Замену фрезы производят только при отключении вилки с розетки. Не стоит забывать, что даже при отключении электрической энергии, фреза некоторое время продолжает движение по инерции. Не стоит спешить, лучше дождаться ее полной остановки.

Не стоит спешить, лучше дождаться ее полной остановки.

При работе со станком необходимо пользоваться для защиты глаз очками или специальным щитком, органов дыхания — респиратором или противопыльной маской. Слух от чрезмерного шума защищают наушниками.

Важно! Не стоит работать фрезером в доме или квартире, подвергая дыхание своих близких запыленности, а слух — громким звукам.

Изготовление самодельного инструмента порадует низкой ценой, легкостью в эксплуатации, простотой в сборке и обслуживании.

как сделать своими руками, чертежи, пошаговая инструкция

Наличие самодельного или покупного фрезерного стола для домашних работ, стройки – самый нужный агрегат в гараже. Это универсальный станок для обработки современного стройматериала, если есть широкий набор фрез разных диаметров.

Это универсальный станок для обработки современного стройматериала, если есть широкий набор фрез разных диаметров.

Важно знать, что при наличии ручного фрезера любой марки, не нужно тратить средства на фирменный станок. Не трудно собрать фрезерный стол своими руками.

Конструкция фрезерного стола

Именно за основу конструкции принято брать крепкий листовой материал. Это может быть:

- МДФ-плита;

- толстая фанера;

- щит из доски любой толщины.

К каждому типу стола подбирают материал, удобный для обработки. Но логично предположить, что сама рабочая часть (крышка) или же плоскость получает больше всего нагрузки. Поэтому она должна быть из металла. Нержавейка – это идеальный вариант.

Важно! Рабочие плоскости конструкции не должны впитывать влагу, смолу сырой древесины.

Под установку ручного фрезера используют классический верстак или же собирают отдельную конструкцию. Последняя обязана быть максимально устойчивой, поскольку вибрация в процессе работы гарантирована.

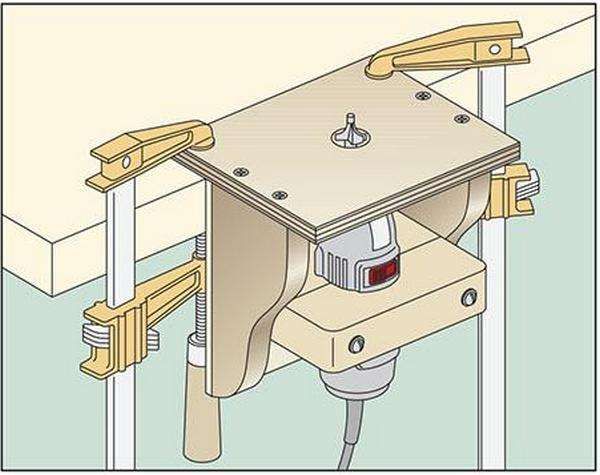

Сам инструмент устанавливается снизу стола или верстака, поэтому предусматривают такое положение, чтобы снять, поставить обратно ручной фрезер было просто. Ведь именно стационарные фрезеры все чаще применяют для деревообработки не в промышленном масштабе. В теории ничего сложного: собирают стойку, монтируют электроинструмент (дрель, далеко не новый фрезер). Если постараться, то такая установка не уступит коммерческой версии, ведь мастер готовит приспособление для себя.

Главные детали фрезерного стола

Подразумеваем тот набор элементов, из которых не трудно собрать установку своими силами:

- Алюминиевые направляющие.

- Стальная пластина для рабочей площади. Она же монтажная пластина. Ей крепят фрезер.

- Лист фанеры.

- Для основы МДФ-панель.

На такого рода столах желательно ставить кнопки, необходимые для включения и быстрой остановки (аварийку). Верхние прижимные устройства включают в план сборки на случай работы с крупными деталями.

Тип стола

Их всего три. Фрезерные столы бывают:

- Агрегатными. Есть возможность для расширения пильной плоскости.

- Портативными. Небольшие размеры, удобный для переноски вес.

- Стационарными. Весомая конструкция, переместить своими силами очень тяжело.

Материал крышки

- Основа, крышка или рабочая плоскость обязательно обклеивается пластиком (если речь идет об МДФ-панели). Но такой столик может пропитаться влагой, от этого пострадает качество обработки фрезером, плюс пазы в разбухшей панели теряют нормальную подвижность.

- Фенольный пластик. Оптимально для станка, но дороже МДФ-панели.

- Сталь. Алюминиевый, нержавеющий или прокатный лист. Иногда ставят и чугунное литье. Но вопрос коррозии решают при помощи краски.

Паз для упора

Это как раз выемка для подвижного продольного упора или встраиваемой каретки. Паз – это идеальный элемент конструкции стола, за счет него используют дополнительные приспособления. Аналог паза – это подвижные салазки. Они перпендикулярны продольному упору, плюс еще и подвижны.

Аналог паза – это подвижные салазки. Они перпендикулярны продольному упору, плюс еще и подвижны.

Фиксация фрезера

Ручной инструмент устанавливается на жесткой пластине из стали, нержавейки, алюминия, текстолита и т.д. Сама пластина монтируется с выборкой, чтобы ее можно было утопить в уровень с крышкой.

Чтобы прикрепить подошву ручного фрезера, нужно подготовить винтовые соединения потайного формата.

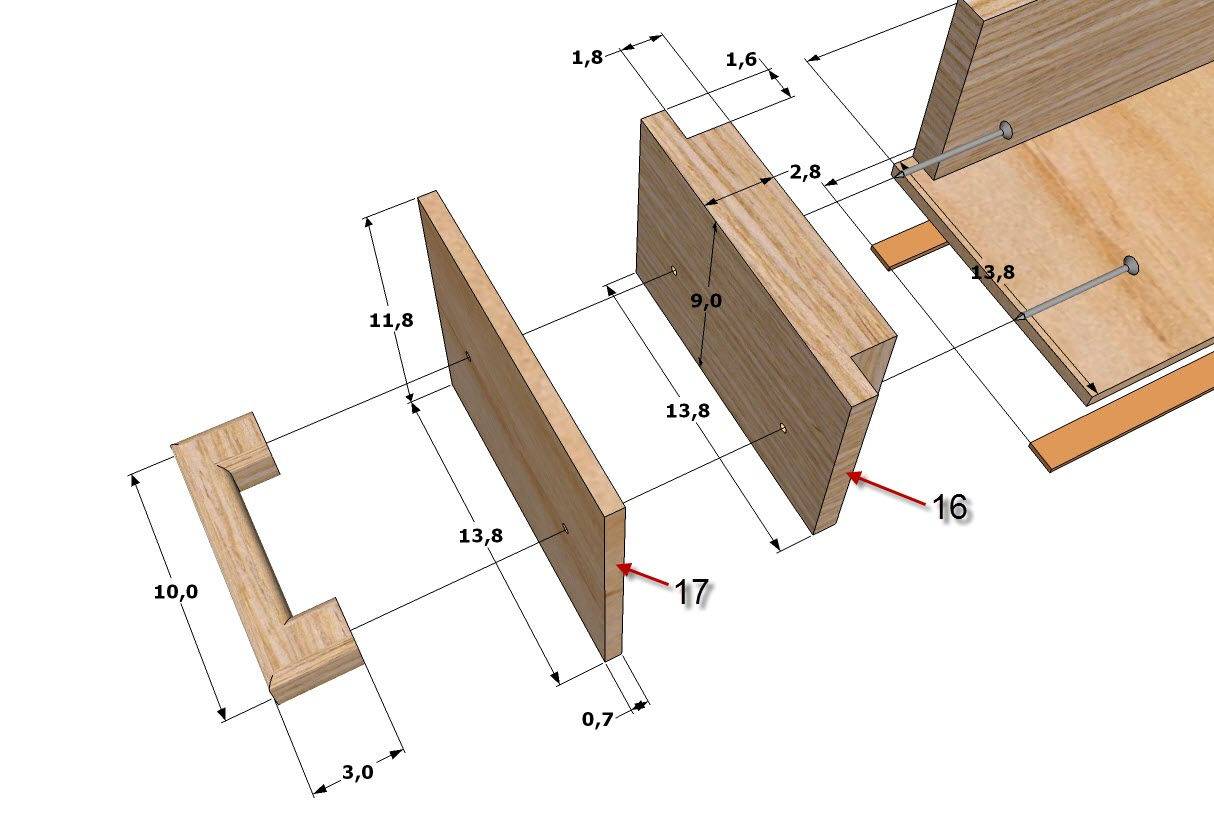

Продольный упор

Закрепляется на столе. Его назначение в правильной подаче заготовки. Продольные упоры бывают неподвижными. Это удобно для обработки однотипного материала.

Раздвижные упоры идеальны для фрезерования разных элементов по габаритам. Именно от продольного упора, его устойчивости и гладкости зависит качество работы всего станка.

Подготовка к работе

До сборки изучаем конструкцию по частям. Если не из чего выбрать, то докупаем необходимые материалы для поочередной сборки.

Какие материалы использовать?

Не запрещено своими руками собирать конструкцию из имеющихся материалов. В дело идет все:

В дело идет все:

- Фанера любой толщины.

- Доски или щиты из них. Бруски любые.

- ДСП, ДВП.

- Стальной прокат и алюминий.

- Трубный прокат.

Необходимые комплектующие

Именно докупать комплектующие нужно в том случае, если задуман фрезерный стол с ЧПУ. Но классический стационарный станок не трудно сделать из:

- Любого ручного фрезера.

- Дрели.

Инструменты для работы

Для работы готовим:

- Столярный клей.

- Гайки, саморезы и болты нужного размера.

- Материал для крышки (МДФ или фанера).

- Электроинструмент (лобзик, торцовую пилу и т.д.).

- Наждачную бумагу.

- Инструмент для разметки.

Этапы изготовления стола

Перед началом покупки материала, определяются с местом в мастерской для будущей установки. Когда будущая конструкция будет использоваться изредка, то выбирают именно портативные столы. Но если в столярной мастерской много места, то широкий фрезерный стол, удобный для обработки досок или панелей в 2 метра – это производительно.

Изготовление станины и столешницы

Под станиной подразумевают каркас с опорой, но который и ставится сама столешница. Станину принято собирать из того, что не жалко. Особых предпочтений нет. Нужно добиться жесткости и устойчивости.

Перед сборкой каркаса желательно позаботиться об удобстве оператора. Обычно нижняя часть станины углубляется на 10-20 см от самой крышки. Так комфортнее, а поэтому безопаснее.

Если изучить чертежи и особенности конструкции, то не трудно под старый фрезер подогнать удобный столярный верстак. Помним, что от работы станка идет вибрация, поэтому рассматриваем такой вариант в том случае, если верстак стоит крепко.

Принято же именно для самоделок применять надежный, устойчивый, неподвижный каркас, и именно его желательно варить из профиля, так как вся нагрузка передается в основание. Подходит:

- Стальная труба.

- Уголок (обрезки).

Уже потом деревянный брус и ДСП.

Недорого собрать фрезерный стол для периодического использования из профильной трубы 25х25 или 40х20. При помощи УШМ разрезают профиль на 4 ножки, прямоугольник (раму) и нижние связующие части. Все это строго по размерам.

Затем профиль сваривают в каркас, дополняя конструкцию трубой. Последняя необходима для параллельного упора. 4-6 ножек обязательно нужно обрамить профилем, либо уголком. Но это после установки самой крышки стола. Плюс металлический каркас дает возможность заранее приварить ограничитель для электрооборудования.

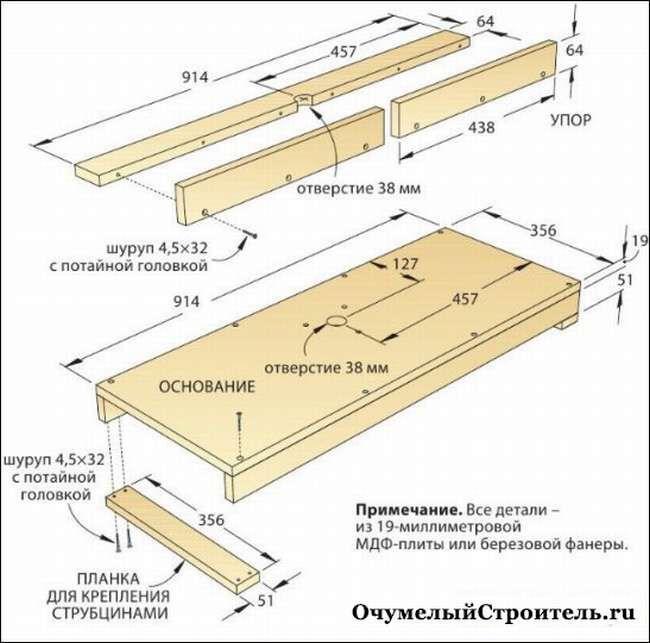

Как сделать монтажную пластину

Монтажная пластина обязательно шире диаметра фрезы, если предвидится работа с несколькими режущими насадками. Выгоднее или же бюджетнее сформировать этот элемент из березовой фанеры на 20 мм.

Но практичнее работать на самодельном станке с литым поликарбонатом в качестве монтажной пластины. Суть работы такая:

- Снимают с электроинструмента подошву, предварительно положив пластину для монтажа «лицом» вверх.

- Временно соединяют пластину и подошву при помощи двухстороннего скотча.

- Подбирают сверла под диаметр заводских креплений, засверливают на пластине правильные для крепления отверстия.

- Дальше соединяют самодельную пластину с фрезером, устанавливают на стол для подгонки.

- В цангу ставят сверло на 8 мм, опускают двигатель. Нужно сверлом коснуться пластины, отметить центр.

- Далее по отметке делают отверстие нужного диаметра.

Сборка фрезерного стола

Начинают со столешницы или крышки:

- Для обработки материала удобно размещается само полотно.

- Фанеру, МДФ-панель с пластиком пилим на рабочую поверхность, основу упора и стенку, косынку (4 шт), боковую планку, соединительные планки (4 шт).

- Собираем сам стол на удобный в работе крепеж. В ход идут саморезы, болты.

Имея конструкцию в сборе, можно применять лакокрасочные составы, если нужно.

Дальше идет монтаж и врезка элементов:

- Отмеряем от края 20-30 см, ставим направляющую из алюминия или оставляем паз под каретку.

Выборка на всю длину.

Выборка на всю длину. - На столешнице готовится выемка для подошвы. Последнюю обводим, вырезаем лобзиком и помним по необходимый паз, чтобы стол и установленный инструмент имели одну плоскость. Выемку под подошву располагаем так, чтобы удобно было работать оператору.

- Теперь ручным фрезером делаем полукруглый паз под саму подошву, заранее выставив нужный размер. Еще в пазу нужны отверстия, чтобы зафиксировать инструмент.

- Крепеж желательно скрыть или утопить в столе, для этого делают углубления под зажимные шестигранные болты.

- Имеем крепления, которые поддаются регулировке плоскости фрезерной платформы.

Параллельный упор:

- Берем фанеру, организуем в ней паз. Так же для крепления параллельного упора нужны 3-4 полосы одинакового размера, плюс ребро жесткости для каждой.

- Проще всего параллельный упор зафиксировать струбцинами.

Если стол на металлическом каркасе, то в нем предусмотрена труба, она необходима как раз для монтажа параллельного упора.

Изготовление верхнего прижима

Своими руками проще всего изготовить одну или несколько прижимных гребенок. Тут используют сухую крепкую древесину. Для большого стационарного стола подойдет гребенка 450х50 мм.

Для ее изготовления понадобится пильный станок, лобзик или ленточная пила. Этим инструментом проходят скосы, достаточно угла в 30 градусов, пропилов в 50 мм. Желательно выполнить скосы с двух сторон прижима.

Затем эти элементы нужно закрепить, высверлив отверстия для монтажа. Готовую «расческу» обязательно шлифуют. Прижимы удобнее всего оснастить резьбовыми фиксаторами. Так, вспомогательный инструмент поддастся быстрой перенастройке. Лучше это сделать на упоре, где заранее будет выточен паз для движения самих гребенок.

Привод для самодельного фрезерного станка

Для привода важнейшим параметром является мощность. Ручная сборка подразумевает мотор от советской или российской техники, с минимальным параметром в 500 Ватт.

Ручная сборка подразумевает мотор от советской или российской техники, с минимальным параметром в 500 Ватт.

Если удается на самодельный станок выставить привод мощнее, на 1-2 киловатта, то работать просто с любым типом фрезы. Важно, чтобы электродвигатель имел усиленные подшипники. Тогда гарантировано длительное сопротивление большой нагрузке, возникающей на поперечной или продольной оси вращения.

Тонкости сборки

Любой тип такого рода самоделки будет удобнее, если есть металлическая линейка. Она поможет в настройке параллельного упора, соблюсти размер и угол.

С обратной стороны очень пригодится выемка для монтажа кожуха пылесоса или циклона. Это дополнительное оборудование желательно подводить после изучения чертежей.

Безопасность при работе на самодельном фрезерном столе

Ручной фрезер или же стационарный – это класс электроинструмента повышенной опасности. Правила работы следующие:

- В процессе работы на станке нельзя терять концентрации, обрабатываемая деталь должна подаваться при помощи вспомогательного инструмента, как на циркулярной пиле.

- Обязательны защитные перчатки и очки.

- Присутствие посторонних в помещении, детей или же помощников не правильно. При работающем приборе необходимо всех удалить.

- Если фреза или сам электроинструмент дает сбои, меняет темп работы или же бракует изделия, то его нужно как можно скорее выключить из сети. По возможности произвести ремонт, уже потом продолжать работу.

Итоги

Сборка фрезерного стола подразумевает наличие вспомогательного инструмента, хорошего крепежа и нужного по количеству материала. Такой станок – мечта частного мастера. Относиться к сборке нужно максимально внимательно еще на стадии чертежа, определяясь с характером будущего станка, его основного рабочего элемента.

Система координат фрезерного станка с ЧПУMade Easy

Этот пост также доступен в: Français (французский) Italiano (итальянский) Deutsch (немецкий) 日本語 (японский)

Вы будете использовать основы системы координат фрезерного станка с ЧПУ везде, а не только для одного конкретного станка с ЧПУ. Даже новейшие станки с ЧПУ в своей основе одинаковы: они используют оси X, Y и Z для определения координатного пространства внутри станка, а инструмент (иногда концевая фреза, иногда экструдер, иногда лазерный луч) перемещается вокруг этого пространства. Технологии могут меняться, но основные принципы остаются прежними. В этой статье мы рассмотрим основы системы координат ЧПУ, включая декартову систему координат, рабочую систему координат (WCS) и смещения.

Даже новейшие станки с ЧПУ в своей основе одинаковы: они используют оси X, Y и Z для определения координатного пространства внутри станка, а инструмент (иногда концевая фреза, иногда экструдер, иногда лазерный луч) перемещается вокруг этого пространства. Технологии могут меняться, но основные принципы остаются прежними. В этой статье мы рассмотрим основы системы координат ЧПУ, включая декартову систему координат, рабочую систему координат (WCS) и смещения.

Почему координаты важны для фрезерной обработки с ЧПУ?

Аддитивные станки строят деталь снизу вверх. Нет никаких сомнений в том, где начинается деталь на рабочей пластине. Однако что-то вроде фрезерного станка должно вычитать материал из внешнего объекта. Для этого машине необходимо понять положение запаса в физическом пространстве. Если бы это было так же просто, как вставить металлический блок в ваш ЧПУ и нажать «Пуск».

Все становится сложнее, когда добавляются различные фрезерные инструменты. Каждый бит имеет разную длину, которая изменяет расстояние между точкой привязки шпинделя и заготовкой. Исходная точка, которую вы только что установили для концевой фрезы длиной 1 дюйм, не будет работать для сверла длиной 3 дюйма.

Исходная точка, которую вы только что установили для концевой фрезы длиной 1 дюйм, не будет работать для сверла длиной 3 дюйма.

Вы можете думать о системе координат как о том, как станки с ЧПУ понимают трехмерное пространство. Без системы координат ваше ЧПУ абсолютно не могло бы узнать:

- Где ваш блок материала

- Насколько далеко ваш инструмент от вашей части

- Какие движения использовать для обработки вашей детали

На первый взгляд система координат может показаться сложной, но ее можно разбить на простые компоненты. Давайте сначала начнем с основ декартовой системы координат.

Декартовы основы

Почти все станки с ЧПУ используют декартову систему координат, основанную на осях X, Y и Z. Эта система позволяет машине двигаться в определенном направлении по определенной плоскости.

Сократите декартову систему до ее основ, и вы получите знакомый числовой ряд. Одна точка на линии обозначается как Origin . Любые числа слева от начала отрицательны, а числа справа — положительны.

Любые числа слева от начала отрицательны, а числа справа — положительны.

Объедините оси X, Y и Z в 90 градусов, и вы создаете трехмерное пространство, в котором ваш станок с ЧПУ может перемещаться. Каждая ось встречается в Origin .

Когда две оси соединяются, они образуют плоскость. Например, когда оси X и Y встречаются, вы получаете плоскость XY, где большая часть работы выполняется с 2,5D-деталями. Эти плоскости разделены на четыре квадранта, пронумерованных 1-4, со своими положительными и отрицательными значениями.

Простой способ понять декартову систему координат по отношению к вашему станку с ЧПУ — это использовать Правило правой руки . Держите руку ладонью вверх так, чтобы большой и указательный пальцы были направлены наружу, а средний палец был направлен вверх. Поместите руку перед станком с ЧПУ, выровняв его со шпинделем, и вы увидите, что оси идеально выровнены.

- Средний палец — ось Z.

- Указательный палец — это ось Y.

- Большой палец — это ось X.

Используя декартову систему координат, мы управляем станками с ЧПУ по каждой оси, чтобы преобразовать блок материала в готовую деталь. Хотя трудно описать оси с использованием относительных терминов, на основе каждой оси вы обычно получаете следующие движения с точки зрения оператора, стоящего лицом к станку:

- Ось X позволяет движение «влево» и «вправо»

- Ось Y позволяет движение «вперед» и «назад»

- Ось Z позволяет движение «вверх» и «вниз»

Сложите все это вместе, и у вас есть станок с ЧПУ, который может резать заготовки с разных сторон в плоскости XY и на разную глубину по оси Z. Будь то фрезерный станок, фрезерный станок или лазер, все они используют эту фундаментальную систему движения.

Движение вашего ЧПУ по системе координат всегда основано на том, как движется ваш инструмент, а не на столе. Например, увеличение значения координаты X перемещает стол влево, но с точки зрения инструмента он движется вдоль заготовки вправо.

При увеличении координаты оси Z шпиндель перемещается вверх, при уменьшении — вниз, в заготовку. Вы режете кусок, который соответствует отрицательной координате оси Z.

Если прочитав это, вы запутались еще больше, чем раньше, не беспокойтесь. Понимание разницы между движением вашего инструмента и стола легче показать, чем объяснить словами. Посмотрите видео ниже от Роберта Коуэна, чтобы увидеть это в действии:

Происхождение вашего станка с ЧПУ Каждый станок с ЧПУ имеет собственную внутреннюю исходную точку, которая называется Дом станка . Когда ваш ЧПУ загружается впервые, он понятия не имеет, где находится в физическом пространстве, и требует калибровки, чтобы ориентироваться.

Когда происходит этот процесс, все три оси вашего ЧПУ перемещаются к своему максимальному механическому пределу. Как только предел достигнут, сигнал отправляется на контроллер, который записывает исходное положение для этой конкретной оси. Когда это происходит для всех трех осей, станок находится в исходном положении.

Внутренний процесс может варьироваться от машины к машине. Для некоторых станков имеется физический концевой выключатель, который сигнализирует контроллеру о том, что станок достиг предела оси. На некоторых машинах есть целая сервосистема, которая делает весь этот процесс невероятно плавным и точным. Контроллер станка посылает сигнал через печатную плату на серводвигатель, который подключается к каждой оси станка. Серводвигатель вращает шариковый винт, прикрепленный к столу вашего станка с ЧПУ, заставляя его двигаться.

Движение стола вперед и назад мгновенно сообщает об изменении координат с точностью до 0,0002 дюйма.

Как машинисты используют координаты ЧПУ До сих пор мы говорили о том, как станок с ЧПУ использует свою внутреннюю систему координат. Проблема в том, что нам, людям, не очень легко ссылаться на эту систему координат. Например, когда ваш ЧПУ находит свое исходное положение, он обычно имеет экстремальные механические ограничения по осям X, Y и Z. Представьте, что вам нужно использовать эти экстремальные значения координат в качестве отправной точки для вашей программы ЧПУ. Какой кошмар.

Проблема в том, что нам, людям, не очень легко ссылаться на эту систему координат. Например, когда ваш ЧПУ находит свое исходное положение, он обычно имеет экстремальные механические ограничения по осям X, Y и Z. Представьте, что вам нужно использовать эти экстремальные значения координат в качестве отправной точки для вашей программы ЧПУ. Какой кошмар.

Чтобы упростить написание программ ЧПУ, мы используем другую систему координат, предназначенную для манипулирования человеком, которая называется рабочей системой координат или WCS . WCS определяет конкретную исходную точку на блоке материала, обычно в программном обеспечении CAM, таком как Fusion 360.

Вы можете определить любую точку на блоке материала как исходную точку для WCS. Как только исходная точка установлена, вам нужно будет найти ее внутри вашего станка с ЧПУ, используя искатель кромок, циферблатный индикатор, щуп или другой метод определения местоположения.

Выбор исходной точки для вашего WCS требует тщательного планирования. Помните об этих моментах при прохождении процесса:

Помните об этих моментах при прохождении процесса:

- Исходную точку необходимо будет найти механическими средствами с помощью краевого искателя или зонда

- Повторяющиеся исходные точки помогают сэкономить время при замене деталей

- Происхождение должно учитывать требуемые допуски последующих операций

Можно было бы создать еще один полноценный блог о выборе наиболее оптимальной исходной точки, особенно для каждой последующей настройки, когда набор допусков начинает расти. Убедитесь, что вы учитываете допуски ранее обработанных элементов, вашего механизма позиционирования и вашего станка, чтобы убедиться, что ваша окончательная деталь соответствует спецификации.

Взаимодействие ЧПУ и системы координат человека Как мы упоминали выше, люди-операторы будут использовать WCS, которая предоставляет простой набор координат для написания программы ЧПУ. Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ согласует их? Со смещениями.

Станок с ЧПУ будет использовать рабочее смещение, чтобы определить разницу в расстоянии между вашей WCS и его собственной исходной позицией. Эти смещения хранятся в контроллере станка, и обычно к ним можно получить доступ в таблице смещений.

Здесь мы видим, что запрограммировано несколько смещений; G54, G55 и G59. В чем преимущество наличия нескольких смещений? Если вы обрабатываете несколько деталей в одном задании, каждой детали можно назначить собственное смещение. Это позволяет станку с ЧПУ точно связывать свою систему координат с несколькими деталями в разных местах и одновременно выполнять несколько настроек.

Коррекция инструмента Довольно часто для одной и той же работы используется несколько инструментов, но вам нужен способ учета различной длины инструментов. Программирование смещения инструмента на вашем станке с ЧПУ упрощает эту работу. С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать, насколько далеко каждый инструмент выступает от шпинделя. Существует несколько способов записать коррекцию инструмента:

Существует несколько способов записать коррекцию инструмента:

- Бег . Переместите инструмент из исходного положения станка в нулевое положение детали. Пройденное расстояние измеряется и вводится как смещение инструмента.

- Прецизионный блок. Установите все инструменты в общую позицию Z в верхней части прецизионного блока 1-2-3, лежащего на столе станка.

- Зондирование. Используйте щуп для автоматического определения смещения инструмента. Это самый эффективный метод, но и самый дорогой, так как требует зондового оборудования.

Теперь, когда у нас есть все основы координат, давайте пройдемся по набору примеров заданий. Мы используем деталь, которая уже была обработана вручную, чтобы определить внешнюю форму. Теперь нам нужно использовать станок с ЧПУ, чтобы просверлить несколько отверстий, карманов и прорезей.

Работа 1

Сначала нам нужно защитить и установить наши оси и исходную точку:

- Деталь зажимается в тисках, крепится болтами к столу станка и выравнивается по осям станка.

- Это обеспечивает совмещение оси X WCS с осью X станка.

- Левая часть лица упирается в тиски. Это устанавливает повторяющееся начало оси X.

- Так как одна из губок тисков фиксирована, мы можем использовать эту губку для определения повторяемого начала координат по оси Y, находя это место с помощью краевого искателя или щупа.

С помощью нашей WCS наша машина теперь понимает положение заготовки относительно своих внутренних координат. Процесс обработки начинается с обработки кармана и сверления отверстий на первой стороне детали.

Задание 2

Теперь деталь нужно перевернуть, чтобы обработать другую сторону. Поскольку мы только что перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения по осям X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, чтобы можно было использовать то же смещение по оси Z.

Мы также используем тот же инструмент, чтобы можно было использовать то же смещение по оси Z.

Одна важная переменная, о которой следует помнить, — это усилие зажима ваших тисков. Если вы еще не видели его в своем магазине, слесари обычно отмечают закрытое положение тисков черным маркером или используют динамометрический ключ. Почему они это делают? Для создания постоянного давления зажима при перемещении или вращении деталей. Изменения давления зажима могут привести к изменению положения детали или другим неисправностям, таким как деформация или искривление детали, в зависимости от геометрии детали. Предполагая, что наша сила зажима более или менее одинакова, теперь можно обрабатывать Задание 2.

Работа 3

Теперь нам нужно просверлить несколько отверстий, для чего нужно поставить деталь на торец. Это вращение не меняет XY-начало координат WCS. Однако теперь у нас меньше расстояние перемещения между нашим инструментом и деталью.

Для этого необходимо использовать новое смещение, которое сместит исходную точку в верхний угол детали. Мы также убрали параллели, чтобы увеличить поверхность захвата, и опустили тиски, чтобы они соединялись с лицевой стороной детали, а не с нижним карманом.

Мы также убрали параллели, чтобы увеличить поверхность захвата, и опустили тиски, чтобы они соединялись с лицевой стороной детали, а не с нижним карманом.

Мы по-прежнему можем использовать две исходные опорные плоскости для выполнения задания 3.

Это простой пример; деталь квадратная, начало координат XY повторялось для всех трех установок, и даже начало координат Z менялось только один раз. Но мыслительный процесс, связанный с выравниванием, воспроизводимостью и точностью предыдущих функций, важен, и вы обнаружите, что повторяете эти основные шаги снова и снова.

Заблокировано и загружено Теперь у вас есть точные знания координат ЧПУ в вашем инструментальном поясе механика. Используйте его, куда бы ни привела вас ваша карьера! Системы рабочих координат (WCS) устраняют разрыв между внутренними координатами станка и вашей программой ЧПУ. Эти три системы работают вместе, чтобы снова и снова точно находить и обрабатывать детали с постоянным качеством. Независимо от того, используете ли вы Bridgeport, Tormach или Haas, система координат всегда остается верной.

Независимо от того, используете ли вы Bridgeport, Tormach или Haas, система координат всегда остается верной.

Готовы ввести координаты для вашего следующего проекта с ЧПУ, используя интегрированное программное обеспечение CAD/CAM? Попробуйте Fusion 360 уже сегодня!

Candle Users – Краткое руководство

Начало работы

Благодарим вас за приобретение настольного фрезерного станка с ЧПУ Minimillr. Вас ждет множество творческих возможностей! Это руководство предназначено для более опытных пользователей, которые будут использовать Minimillr для 2D- и 3D-геометрии, например для фрезерования файлов STL, созданных в пакете САПР. Программное обеспечение Candle или Universal GCode Sender рекомендуется для управления мельницей.

В этом руководстве по началу работы используется предварительно подготовленный файл gcode, который можно загрузить здесь: hello.nc

Вы также можете загрузить файл STL здесь

Комплектация

Каждый комплект Minimillr содержит:

1 настольный фрезерный станок с ЧПУ Minimillr

1x 24 В источник питания

1x USB-кабель

1x Блок управления шпинделем (только для моделей 4015)

1x Краткое руководство с принадлежностями

Подключение мельницы к компьютеру

Подключите мельницу к компьютеру с помощью USB-кабеля. Подключите источник питания 24 В к мельнице.

Подключите источник питания 24 В к мельнице.

В большинстве случаев Windows 10 и Mac должны автоматически распознавать Minimillr как USB Serial Device и устанавливать правильные драйверы. Если нет

Вставьте карту памяти и запустите «Установить драйвер», чтобы установить драйвер USB-Serial. Драйвер доступен для загрузки здесь в виде ZIP-файла и здесь в виде EXE-файла. Запустите setup.exe после загрузки/распаковки.

Посетите https://minimillr.com/drivers для получения самой последней информации и загрузки драйверов.

Вы можете проверить в Диспетчере устройств, установлены ли драйверы, так как мельница появится в Диспетчере устройств в разделе Порты, как показано на рисунке ниже. Запишите номер COM-порта, например. COM4

Мельница должна быть подключена, чтобы она отображалась в диспетчере устройств. Имейте в виду, что изменение USB-портов изменит выделенный COM-порт.

Настройка «Candle» (управление машиной и отправка GCode)

Candle 1. 1.7 — рекомендуемое программное обеспечение для управления Minimillr. Он используется для отправки GCode на мельницу. Его можно скачать здесь: https://github.com/Denvi/Candle/releases/download/v1.1/Candle_1.1.7.zip 9.0003

1.7 — рекомендуемое программное обеспечение для управления Minimillr. Он используется для отправки GCode на мельницу. Его можно скачать здесь: https://github.com/Denvi/Candle/releases/download/v1.1/Candle_1.1.7.zip 9.0003

Найдите zip-файл в папке «Загрузки» и извлеките файлы в нужную папку на жестком диске.

Откройте папку Candle и щелкните Candle.exe, чтобы запустить программу. Интерфейс должен выглядеть примерно так:

Настройка COM-порта

Candle должен знать правильный COM-порт мельницы для подключения. Нажмите Service>Settings и установите COM-порт в соответствии с портом в панели управления. Обычно это будет , а не 9.0141 будет COM1, но указан другой COM-порт. Щелкните значок обновления, если порты не видны.

Установите скорость 115200 (настройка по умолчанию).

При успешном подключении в консоли отобразится «Grbl 1.1g», как показано ниже.

Встряхивание мельницы

Откройте панель толчкового перемещения в Candle и установите шаг на 10 мм и подачу на 1000 мм/мин. Используйте стрелки для перемещения каждой оси и узнайте направления движения.

Используйте стрелки для перемещения каждой оси и узнайте направления движения.

Клавиатура с NumPad может использоваться для толчкового перемещения мельницы, если установлен флажок «Управление клавиатурой». Движение оси следующее:

- Ось X: Цифровая клавиатура 4 и 6

- Ось Y: Цифровая клавиатура 8 и 2

- Ось Z: Цифровая клавиатура 9 и 3

Настройка пользовательских команд 9 пользовательских команд

, которые распределяются по 4 кнопкам на интерфейсе.Установите кнопку 1 в исходное положение X и Y, установите кнопку 2 в исходное положение Z, введя команды G-кода, показанные ниже.

Функция исходного положения устанавливает позиции X, Y и Z на 0 соответственно, т. е. G0 X0 устанавливает текущую позицию X на 0.

Отправка GCode на завод

Загрузите пример файла GCode с веб-сайта: www.minimillr.com/qsg/demo/hello.nc

Этот демонстрационный файл основан на заготовке размером 100x50x6 мм со словом «Hello», вырезанным на 2 мм. в заготовку. Исходной точкой является нижний левый угол заготовки на верхней поверхности.

в заготовку. Исходной точкой является нижний левый угол заготовки на верхней поверхности.

Нажмите «Открыть», перейдите к файлу hello.nc и используйте предварительный просмотр, чтобы убедиться, что пути к инструментам импортированы в порядке.

Подключитесь к мельнице и установите подходящие исходные положения XY и Z. Установите Z дома над кроватью, чтобы исключить возможность столкновения во время теста.

Выполните тестовый прогон, нажав «Отправить без питания шпинделя», чтобы убедиться, что мельница движется должным образом. Иногда Candle приостанавливается, если есть команда смены инструмента, но для этого можно установить значение «Игнорировать» в настройках или действовать по мере необходимости.

Фрезерование

Если все в порядке, надежно закрепите заготовку на станине. Установите исходные положения для X, Y и Z в нижний левый угол заготовки. Используйте меньшие приращения толчкового шага или поверните синие муфты вручную, чтобы расположить кончик фрезы так, чтобы он едва касался верхней поверхности заготовки. Установите исходные положения. Переместите Z примерно на 20 мм выше исходного положения, чтобы инструмент не царапал верхнюю поверхность при первом движении.

Установите исходные положения. Переместите Z примерно на 20 мм выше исходного положения, чтобы инструмент не царапал верхнюю поверхность при первом движении.

Подключите шпиндель к мельнице с помощью красного и черного разъемов и установите скорость с помощью ручки управления скоростью. Запустите шпиндель с помощью красного переключателя и нажмите «Отправить», чтобы начать резку.

Рекомендуемые скорости и подачи

Трудно дать точную информацию о подаче и скорости, так как необходимо учитывать множество факторов. Безопасной отправной точкой является скорость 300 мм/мин и глубина пропила 1 мм для более мягких пород дерева, таких как сосна.

Мягкие пенопласты можно резать со скоростью около 1000 мм/мин с глубиной реза 5 мм сверлом диаметром 6 мм. Сосновые породы, такие как дуб, должны иметь глубину резания от 1 до 2 мм, диаметр сверла 2 мм и подачу 150-200 мм/мин.

Проведите эксперимент на тестовом образце, чтобы убедиться, что двигатели не перегружены и работают в своих пределах.