Как варить горизонтальный шов электросваркой видео: Как варить вертикальный и горизонтальный швы электросваркой

Сварка горизонтальных швов. Технология выполнения работы.

Екатерина

Процесс сварки изделий может осуществляться: в потолочном, вертикальном, горизонтальном и других пространственных положениях. Каждая из сварочных работ предполагает внимательность и высокий профессионализм человека, выполняющего этот процесс. Сварка горизонтальных швов характеризуется специфическими особенностями и рядом трудностей, возникающих во время работы. О том, что такое горизонтальный шов и какова технология его создания пойдет речь в данной статье.

Содержание статьи

- Особенности сварки соединений по горизонтали

- Сложности, возникающие в процессе сварки

- Инструменты

- Параметры тока и перемещение электрода

- Техника безопасности

Особенности сварки соединений по горизонтали

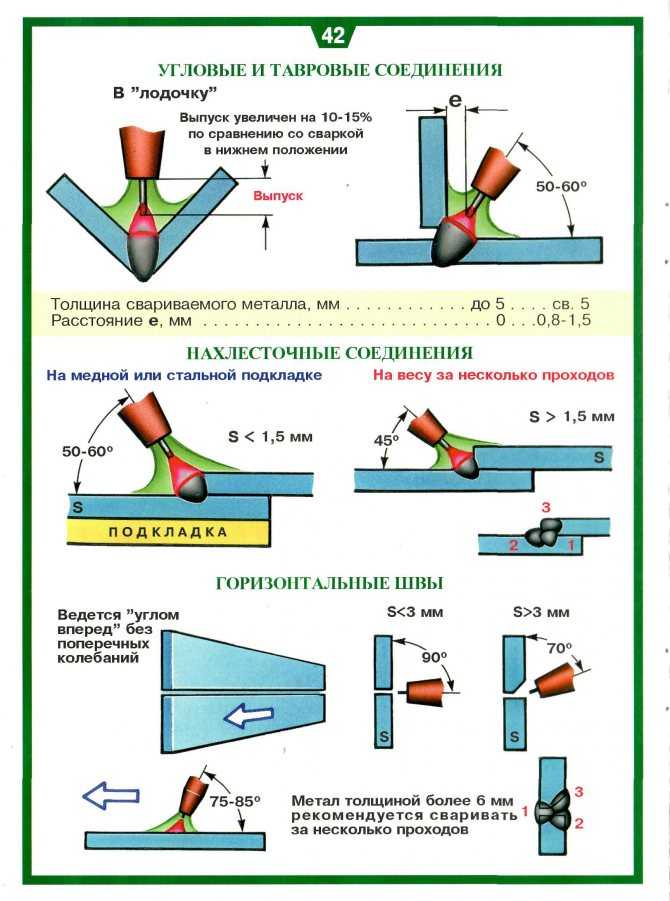

Сварка горизонтального шва должна выполняться следующим образом: электрод надо держать под углом 90°.

Нужно стараться держать горелку так, чтобы дуга горела с максимально большей глубиной проплавления изделия. Для того, чтобы добиться оптимальной ширины шва, обязательно контролируйте скорость сварки. Помимо этого сам сварочный процесс должен осуществляться посредством колебательных движений по направлению сварки, также нужно обращать внимание на шлак.

Сварка горизонтальных швов на вертикальной поверхности производится по направлению справа налево и наоборот. Сварочная ванна будет опускаться вниз, поэтому как уже отмечалось, надо наклонять электрод под большим углом, чтобы этого не произошло.

Сварка горизонтальных швов включает в себя следующие этапы:

- Изначально надо сформировать первый валик шва на короткой дуге. Электрод перемещается без колебательных движений в поперечной плоскости. Электрод должен наклоняться к поверхности под углом 80°. Именно такая технология позволит максимально проплавиться стыку.

Первый валик обычно создается на средней или высокой силе тока.

Осуществляя сварку углом вперед, вы сделаете глубину проплавки большей, углом назад – меньшей (рис. 1).

- Создавая второй шов, используют небольшую силу тока. Направление электрода – «углом вперед» без колебательных движений. Ширина образовавшегося валика будет значительно больше, поэтому рекомендуется применять электрод с большим диаметром.

- Местом расположения третьего валика выступает участок между верхней плоскостью второго и границами кромки раздела. В случае, если второй валик образовался с выступом, то третьим слоем надо заполнить пространство между предыдущим валиком и стенками раздела. Если же валик получился нужной формы, то третий слой создается таким образом: по очереди располагаются валики левой и правой кромок.

- Промежуток между примыкающими валиками третьего слоя нужно заполнить 4-ой наплавкой. Если это расстояние будет идентичным диаметру электрода, то четвертый валик формируется в один подход. В случае, когда предыдущие слои наплавки находятся друг от друга на большой дистанции, то образовавшийся между валиками стык надо заполнить, используя поперечные и продольные перемещения электрода.

- Формирование остальных слоев осуществляется по такому же принципу, как и третий валик.

Выполняя сварку горизонтальных швов, обращайте внимание на верхнюю кромку используемого металлического изделия, поскольку именно в этом месте обычно появляются различные изъяны.

Сложности, возникающие в процессе сварки

Как уже отмечалось, сваривание горизонтальных швов – достаточно непростой вид соединения, в котором много нюансов. Поэтому выполняя сварочные работы нужно быть готовым к сложностям, с которыми придется столкнуться.

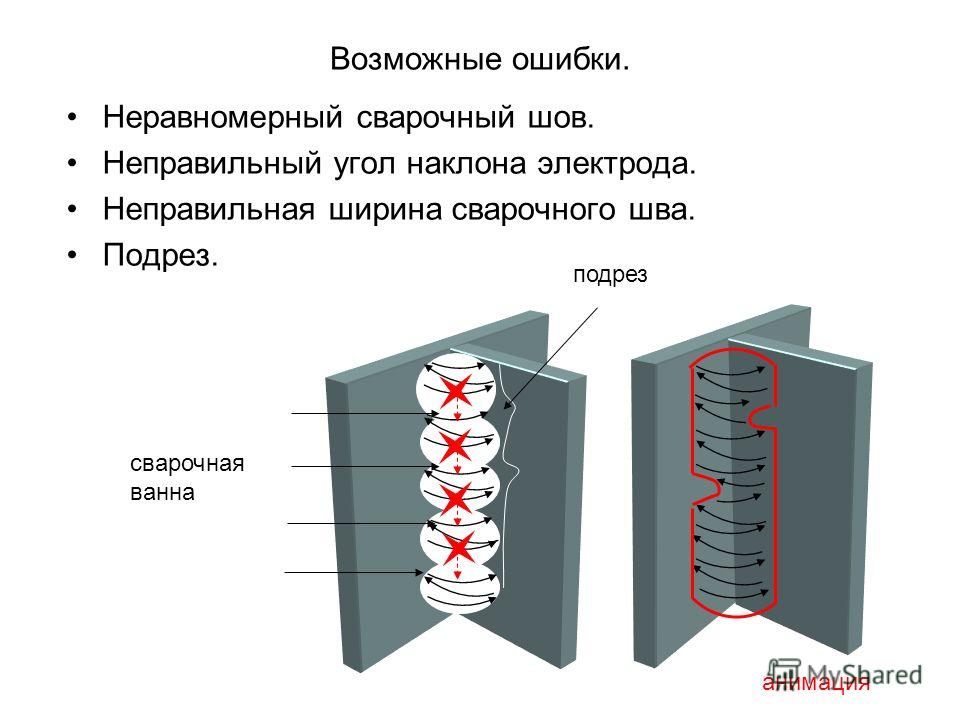

- Расплавленный металл может вытекать из сварочной ванны.

- Материал, который уже подвергся плавлению может стекать на нижнюю кромку, в результате чего на верхней кромке может образоваться подрез.

Совет! Чтобы не столкнуться с такой неприятной ситуацией, на верхней кромке надо сделать склон.

3. Есть решение и остальных недочетов. Для получения качественного и прочного соединения, дуга должна быть короткой, а перемещение электрода должно осуществляться плавно и равномерно.

Инструменты

Выполнить сварку горизонтального соединения можно с помощью различных устройств. Рассмотрим наиболее часто используемые приборы:

- Трансформатор. Основное предназначение аппарата заключается в получении постоянного тока. Приобретая трансформатор помните, что эксплуатационные характеристики дешевых моделей – очень низкие, они не смогут обеспечить качественное и стабильное функционирование электрической дуги. В связи с этим, можно сделать вывод, что высокая цена – залог высокого качества. Однако, все модели, будь то дешевые или дорогостоящие, весят много. Поэтому управляться с таким оборудованием непросто.

- Выпрямитель – прибор, основное предназначение которого заключается в превращении переменного (бытового) тока в постоянный. Главное отличие такого устройства от трансформатора состоит в том, что электрическая дуга функционирует стабильно, без скачков напряжения. Используя выпрямитель и соблюдая технологию создания шва, можно получить качественное соединение.

- Инвертор – агрегат нового поколения, появившийся на рынке относительно недавно, но в сварочных работах пользуется широкой популярностью за счет своей полифункциональности. Такой прибор может работать на любом виде тока. Используя такой аппарат для сварки, вы получите ровный и качественный шов. Достоинства инвертора: мало весит, прост в управлении, высокая производительность.

Параметры тока и перемещение электрода

Сила тока и то, с какой скоростью движется электрод – показатели, которые оказывают самое непосредственное влияние на качество образуемого шва. Чем выше будут показатели силы тока, тем большая глубина прогрева будет образовываться в металле, а это значит, что электроды будут двигаться с более высокой скоростью.

Для того, чтобы шов получился максимально ровным и качественным, должно соблюдаться соотношение тока и скорости перемещения электродов.

В процессе перемещения электрода с заданной скоростью, надо не забывать учитывать показатели мощности дуги. Если подавать электрод слишком быстро и при этом использовать маленькую мощность, то металл не прогреется до нужной температуры и в итоге необходимая глубина не будет достигнута. А это означает, что шов будет тонким и некачественным.

Если подавать электрод слишком быстро и при этом использовать маленькую мощность, то металл не прогреется до нужной температуры и в итоге необходимая глубина не будет достигнута. А это означает, что шов будет тонким и некачественным.

Если же перемещение электрода будет осуществляться с недостаточной скоростью, то изделие может перегреться и привести к дефектам на линии сваривания. Если вы свариваете деталь, толщина которой слишком маленькая, то используя мощную дугу, вы просто прожжете металл.

Техника безопасностиВыполнять сварку горизонтальных швов, как и любых других соединений необходимо в условиях строгого соблюдения правил техники безопасности.

Сварщик должен надеть на себя одежду и обувь из огнеупорных материалов, обязательно нужно покрыть голову, надеть перчатки и защитную маску для лица. Прежде чем начать сварочные работы убедитесь, что прибор не сломан и хорошо функционирует. Убедитесь в том, что кабели, входящие в конструкцию сварочного аппарата изолированы и соответствуют всем техническим характеристикам прибора.

Похожие публикации

Как правильно варить потолочный шов электросваркой (электродом, инвертором)

Одним из самых неудобных и трудных положения для сварки является потолочное. Но овладеть этим видом соединения стоит ввиду автоматического повышения класса сварщика, который научился накладывать качественные швы в таком пространственном положении. Это востребовано на предприятиях, деятельность которых связана с прокладкой трубопроводов, и на строительных площадках. Пригодится данное умение и в быту, при сварке отопления или беседки. Некоторые элементы металлического гаража не собрать без сварочных соединений вверху. Как варить потолочный шов электросваркой? В чем заключаются главные меры предосторожности и оптимальные настройки аппарата?

Содержание страницы

- 1 Распространенные сложности

- 2 Технология потолочной сварки

- 3 Аппараты и электроды

- 4 Меры предосторожности

Распространенные сложности

Потолочные швы многие сварщики не любят из-за сложностей в их исполнении.

Сварка потолочного шва инвертором или трансформатором значительно отличается от работы на аналогичном изделии в нижнем положении. Когда металл сваривают на полу, то сварочная ванна растекается по соединению, и сварщику необходимо следить только за правильным заполнением стыка, не допуская попадания шлака впереди ванны. Когда же рабочей поверхностью служит потолок, расплавленный металл под собственным весом стремиться вниз.

Шлак, будучи в жидком состоянии, тоже постоянно капает, чем мешает вести шов. Эти брызги ударяясь о землю, разлетаются еще больше, попадая на сварщика и окружающие предметы. Основной сложностью при дуговой сварке в потолочном положении шва является соединение сторон изделия. Сварочная ванна образовывается на одной кромке, но никак не получается связать металлом обе стороны.

Сварка потолочных швов выполняется на уменьшенном токе, что влечет частое прилипание электрода и непровары. Еще одним дефектом являются наплывы. Положение тела с запрокинутой головой и поднятой вверх рукой быстро утомляет сварщика. Поэтому частые перерывы просто необходимы для качественного выполнения работы. Понимание этих сложностей поможет настроиться на трудности и принять меры по облегчению реализации процесса.

Технология потолочной сварки

Чтобы разобраться как правильно выполнять этот вид соединений, необходимо знать основные правила, которыми пользуются опытные сварщики. Дополнительно, можно ознакомиться как варить потолочный шов электросваркой на видео. Вот главные моменты:

- Свариваемые стороны следует максимально свести вместе. Сварка с зазорами на потолке доступна только опытным специалистам, поэтому чем плотнее сопряжены детали, тем проще будет наложить шов.

- Разделка кромок выполняется как и в нижнем положении. При толщине сторон более 5 мм делается V-образный скос.

- Электрод подносится к потолку под углом 45 градусов относительно верхней плоскости. Начинающим сварщикам можно попробовать варить половинкой электрода, т. к. это позволит лучше контролировать его кончик и управлять формированием шва.

- Сварочный процесс и сам шов в этом пространственном положении возможны благодаря поверхностному натяжению металла. Чтобы капли расплавленного железа не отлетали, не успев зацепиться за кромку, следует уменьшить силу тока.

- Если стороны близко сведены вместе, то первый шов на ровных пластинах можно провести без колебательных движений. Это позволит хорошо заполнить стык. Второй проход делается пошире, чтобы укрепить связку. Но на трубах лучше сразу варить широким швом.

- Сварка электродом может быть выполнена несколькими способами ведения: полумесяцем, горизонтальной восьмеркой, или по спирали. Когда имеется небольшой зазор, то применяется прерывистая дуга, позволяющая остыть отложенной капле металла. Через мгновение, не давая пройти красному цвету (это видно через маску) накладывается следующая капля.

Это долгий процесс, поэтому сварщику не нужно спешить, и требуется периодически отдыхать.

Это долгий процесс, поэтому сварщику не нужно спешить, и требуется периодически отдыхать. - Не следует пугаться вида соединения после окончания работ. Шлак может стекать вниз в несколько ярусов. Но после его отбития должен остаться высокий шов. Наплывы и крупные валики не критичны.

Аппараты и электроды

Потолочные швы можно выполнять инвертором или обычным трансформатором. Важно правильно установить силу тока, которая ниже на 25%, чем при сварке на полу. Например, для пластин толщиной 5 мм достаточно 100А. Работать будет легче, если кабель будет не тяжелым. Это облегчит управление концом электрода и рука меньше устанет. Еще кабель можно намотать петлей на руку, чтобы уменьшить нагрузку на запястье.

Электроды для потолочной сварки подойдут диаметром 3 и 4 мм. Важно их хорошо просушить, чтобы уменьшить количество брызг. Если новички будут пользоваться короткими электродами, это позволит увереннее манипулировать дугой.

Важно их хорошо просушить, чтобы уменьшить количество брызг. Если новички будут пользоваться короткими электродами, это позволит увереннее манипулировать дугой.

Меры предосторожности

При потолочных швах стоит одеться в плотную куртку и брюки. Перчатки должны закрывать манжеты, иначе окалины докатятся до локтей и обожгут кожу. На голове обязательно необходима шапка или кепка без козырька. Брюки важно подобрать такой длины, чтобы они закрывали ворот обуви для предотвращения попадания расплавленных частиц внутрь.

Поскольку брызги, ударяясь о землю, разлетаются дальше, рядом не должно находиться легковоспламеняющихся предметов. Шлак отбивать нужно в защитных очках, ведь он будет падать вниз на сварщика. Частый отдых позволит снять нагрузку с мышц шеи и руки и качественно выполнить работу.

Сварка в потолочном положении осваивается не сразу. Требуется практика и терпение. Хорошо выделять несколько минут в день и приварив два кусочка трубы или уголка к столу, пытаться их заварить снизу. Освоив этот метод можно смело варить трубы и металлоконструкции любой сложности.

Освоив этот метод можно смело варить трубы и металлоконструкции любой сложности.

– PHI

Автоматическая балочная сварка – Главная Широкий выбор форм структурных балок от автоматических сварочных аппаратов PHIСварка стальных балок по индивидуальному заказу для таких применений, как: здания из инженерного металла, здания из сборной стали, верфи, прицепы для полуприцепов / кузова тягачей, мосты и платформы.

Теперь вы можете непрерывно изготавливать нестандартные балки с минимальными задержками для изменения размеров или форм балок. Автоматический балочный сварочный аппарат PHI повышает производительность работы как на прямых, так и на конических балках. Он автоматически сваривает обе полки балки одновременно, обеспечивая необходимый провар на стенке до 1/2 дюйма и полке 1 1/2 дюйма — все за одну операцию, за один проход и с одной стороны. Система PHI создает угловой сварной шов между стенкой и фланцем. Сварные швы однородны и имеют качество, требуемое строительными нормами.

Машина для сварки швов

Машина для сварки швов используется для соединения отдельных секций стенки со 100% сварным швом, а также для изготовления длинных стенок из коротких секций или для соединения секций разной толщины.

Две соединяемые детали выравниваются относительно направляющей кромки и фиксируются в нужном положении с помощью пневматических цилиндров. Рифленая медная опорная пластина плотно прилегает к нижней стороне соединения. Сварочная головка движется вдоль стыка и сваривает его однопроволочной дугой под флюсом.

Зажимы отпущены, и полотно подается к прихваточному приспособлению. Сварочное оборудование состоит из сварочной головки с бункером для флюса, ходовой тележки, органов управления и источника питания на 1000 ампер.

Предусмотрена система регенерации флюса для дозирования и регенерации сварочного флюса. Гидравлический силовой агрегат шовной сварки и электрическое управление также используются для привода конвейеров на входе и выходе из шовной сварки.

Прихваточное приспособление

Прихваточное приспособление используется для сборки балки перед основным сварочным аппаратом. Стенка и полки подаются со стеллажей для сварки швов и хранения фланцев соответственно, транспортируются к приспособлению для прихватки и располагаются перед прихваткой передней кромки балки. Загрузка фланцев на конвейеры может выполняться оператором вручную или автоматически с помощью портала PHI для загрузки фланцев.

Два фланца размещаются на секции конвейера на противоположных сторонах полотна, поворачиваются в вертикальное положение и удерживаются магнитными направляющими роликами. Три детали выдвигаются в нужное положение против выдвижного упора и гидравлически зажимаются в их надлежащем относительном положении. Оператор вручную сваривает их прихваточным швом. Зажимы освобождаются, и прихваточная балка подается к сварщику. После первоначальной настройки положения зажима для первой балки оператор управляет движением всего материала с панели управления для всех последующих балок того же размера.

Электрические элементы управления

Панель электрического управления на главном сварочном аппарате обеспечивает максимальную гибкость управления системой. Сварочный аппарат может работать как в ручном, так и в автоматическом режиме.

В ручном режиме последовательность операций достигается с помощью отдельных элементов управления, расположенных на панели управления. Параметры сварки также задаются индивидуально на каждом контроллере сварочной головки.

В автоматическом режиме управление ПЛК увеличивает время «дуги» за счет устранения ручных операций.

С помощью конвейера «ВХОД» оператор переводит балку в исходное положение, выбирает одну из предустановленных программ сварки (скорость сварки, скорость подачи проволоки и напряжение) и нажимает кнопку «СТАРТ».

Полная последовательность операций, включая перемещение балки со скоростью сварки, позиционирование сварочных головок, начало и остановку процесса сварки на стационарных и подвижных сторонах, активацию удержания полотна, медных опорных узлов и цилиндров давления, и ОСТАНОВ операции будет выполнен автоматически.

ПЛК обеспечивает точность, надежность, универсальность качества и быстрое изменение параметров для различных видов сварки.

Интерфейс между оператором и машиной осуществляется через панель Allen Bradley Panel View, которая была запрограммирована PHI для отображения всех параметров программы сварки, а также для отображения на различных экранах состояния ввода/вывода для устранения неполадок и диагностики.

Программирование параметров сварки для различных сечений балки также осуществляется через экраны просмотра панели.

Конвейеры

Устройство для сварки швов, приспособление для прихватки и автоматический сварочный аппарат соединены друг с другом с помощью системы конвейеров, чтобы сформировать полную производственную линию, позволяющую производить непрерывные балки.

Конвейеры расположены на входе и выходе из машины для шовной сварки, прихваточного приспособления и автоматической сварочной машины и имеют гидравлический привод. Элементы управления на каждой из этих станций определяют движение, направление и скорость соседних конвейеров.

Типовая система компоновки включает 18 конвейерных секций. Шесть моторизованных, приводящих в движение ролики с помощью звездочек и цепей. Десять приводные, соединены цепями с соседними моторными секциями. Двое простаивают. Каждая секция конвейера имеет длину 10 футов, 9Ширина 4 дюйма, высота 30 дюймов. Ролики предназначены для работы в тяжелых условиях и предназначены для работы с тяжелыми стальными листами. Их центральное расстояние составляет 22 дюйма.

Грузоподъемность каждой секции конвейера составляет приблизительно 4000 фунтов. Скорость конвейера синхронизирована со скоростью входа сварочного аппарата, чтобы свести к минимуму износ конвейера в результате трения между вращающимся роликом и более медленно движущейся балкой на входе в сварочный аппарат.

Вместимость машины

| Вместимость машины | |

|---|---|

| Толщина стенки: | 1/8” до 1/2” |

| Ширина полотна: | 5” мин. до 72” макс. до 72” макс. |

| Конус полотна: | Макс. 15°. |

| Толщина фланца: | 3/16” мин. до 1-1/2” макс. |

| Ширина фланца: | 4” мин. до 20” макс. |

| Длина балки: | мин. 8 футов. |

| Секция балки: | 325 фунтов/фут. Максимум. |

| Вес балки: | 12 000 фунтов. в целом, макс. |

| Размер сварного шва: | 1/8” мин. до 5/16” макс. |

| Скорость сварки: | 20–120 дюймов в минуту |

| Стандартная скорость сварки: |

|

Производственная мощность

Несмотря на то, что фактическая производственная мощность будет зависеть от размера и типа изготавливаемых балок, типичная производительность составляет 2000 тонн стали в месяц за одну восьмичасовую смену с использованием всего трех операторов.

Доступные опции

Компьютерная система управления

Эта опция включает компьютерную систему управления с сенсорным экраном для программирования и управления. Он использует промышленный ПК и программное обеспечение машинного интерфейса для удобной работы.

Он оснащен легкодоступными диагностическими индикаторами, дисплеем сообщений и пользовательской графикой, включая электрические и гидравлические схемы и функциональные схемы. Ввод программы может осуществляться через сенсорный экран или клавиатуру.

Сварочные программы можно загружать удаленно с подключенного ПК или сети. Он также включает однодневный регистратор данных для регистрации работы машины.

Максимальный размер стенки 84 дюйма

Эта опция позволяет изготавливать балки с максимальным размером 84 дюйма вместо стандартных 72 дюймов. Все элементы системы модифицированы, чтобы приспособиться к большим размерам полотна.

Сварочные головки для изготовления подкрановых балок

Для производителей подкрановых балок доступна специальная конструкция сварочной головки. В подкрановых балках верхняя полка представляет собой С-образный швеллер с короткими сторонами, направленными внутрь балки.

В подкрановых балках верхняя полка представляет собой С-образный швеллер с короткими сторонами, направленными внутрь балки.

Мезонин на главном сварочном аппарате

Эта опция включает в себя платформу с ограждениями поручней и лестницей для легкого доступа. Платформа используется для хранения флюса и проволоки и позволяет оператору загружать бункер для флюса и менять барабаны и катушки с проволокой.

Блоки наклона фланцев

Эта опция при включении в конвейеры, ведущие к приспособлению для прихватки, позволяет автоматически наклонять фланцы в вертикальное положение при подготовке к предварительной сборке балки. Эта система включает в себя два узла наклона фланцев, по одному на каждой выходной стороне конвейеров.

Блоки наклона фланцев можно открывать в положение 37° от вертикали или в полностью горизонтальное положение в зависимости от используемой системы обработки материалов. Если фланцы перемещаются путем толкания с соседних стеллажей, предпочтительнее открытое положение на 37°. Если фланцы перемещаются с помощью портального загрузчика, рекомендуется полностью горизонтальное положение.

Если фланцы перемещаются с помощью портального загрузчика, рекомендуется полностью горизонтальное положение.

В узлах наклона используется гидравлический силовой агрегат прихваточного приспособления. Органы управления удобно расположены на станции управления прихваточным приспособлением.

Вспомогательное оборудование для сварочных систем

Повысьте скорость, возможности и производительность ваших линий сварки несущих балок PHI, добавив вспомогательное оборудование, такое как устройство наклона фланца PHI и устройство поворота балки.

Видеоролики

Сварочные аппараты PHI

Профессиональное, промышленное оборудование для дуговой сварки под флюсом в наличии

В настоящее время на нашем заводе в Лестершире, Великобритания, имеется большой выбор оборудования для поддуговой сварки, одного из крупнейших в Европе, подходящего для различных областей применения и отраслей.

Поддуговая сварка определяется использованием слоя гранулированного флюса, который наносится с помощью флюсовой воронки перед сварным швом, чтобы облегчить контроль температуры, чтобы исключить растрескивание и загрязнение в сварном шве, делая его более прочным и устойчивым. Полное описание дуговой сварки под флюсом можно найти на веб-сайте TWI. Щелкните здесь, чтобы просмотреть его.

SAW в основном используется при производстве продольных и кольцевых стыковых и угловых сварных швов при изготовлении крупных стальных конструкций, банок и сосудов для таких отраслей, как ядерная и нефтегазовая (наземная и морская).

Система поддуговой сварки ESAB Mechtrac

Вышеупомянутое оборудование представляет собой систему ESAB Mechtrac SAW и используется для сварки профилей, таких как двутавровые, тавровые или L-образные балки, колонны или конические балки. Возможно, это самый быстрый и гибкий способ повысить производительность.

Оснащен 2 системами управления ESAB PEH, 2 источниками питания ESAB LAF 1000, автоматическим отслеживанием стыков GMD и устройством рекуперации флюса OPC.

Mechtrac представляет собой систему портального типа, которая может быть оснащена сварочным оборудованием A2 для SAW или MIG/MAG, образуя полноценную сварочную станцию.

Для получения полной информации, включая дополнительные фотографии, и размещения запроса, нажмите здесь.

Oerlikon Аппарат для сварки с использованием пучка флюса/Комплект колонны и стрелы

Этот комплект для сварки с использованием пучка флюса от Oerlikon (Air Liquide) включает в себя манипулятор колонны и стрелы, вращатели труб, источники питания Starmatic – 1 переменный ток и 1 постоянный ток с горелками на 1000 А. Сварочный диапазон высотой 3 м и шириной 2,5 м включает в себя сварочные дорожки более 12 м (с возможностью расширения).

Также включает видеонаблюдение и датчик наведения.

Всего около 450 часов работы!

Полную информацию можно получить здесь и сделать запрос.

Сварочные тракторы Lincoln LT-7 Ex-Demo для SAW

Сварочные тракторы Lincoln Electric LT7 для дуговой сварки под флюсом идеально подходят для больших продольных швов сосудов, стыковых швов, горизонтальных угловых и нахлесточных соединений слева или справа.

Идеально подходит для использования на толстой пластине, а также на тонкой пластине толщиной до 2,5 мм.

Включает в себя ручные направляющие, ручной бункер для флюса, элементы управления с измерителями, пуск/останов, управление усилителем и скорость подачи проволоки.

Диаметр проволоки от 2,4 мм до 4,8 мм, скорость подачи проволоки 2,5–10,2 м/мин.

В очень хорошем состоянии – бывшие демонстрационные установки – Нажмите здесь, чтобы получить полную информацию и разместить запрос.

Манипулятор колонны и стрелы ESAB и Lincoln 6 м x 6 м, с источником питания Lincoln DC 1000 и головкой NA5 SAW.

Этот комплект манипулятора с колонной и стрелой для сварки под флюсом включает в себя источник сварочного тока Lincoln на 1000 А, сварочное оборудование NA5 SAW, флюс и систему рекуперации тепла. Он также оснащен системой камер на панели управления, а сварочная стрела имеет передвижную базу.

Машина находится в хорошем рабочем состоянии и будет предоставлена в полностью обслуженном состоянии с 6-месячной гарантией.

Полную информацию, фотографии и видео работы можно найти здесь.

Комплекты тракторов для дуговой сварки под флюсом ESAB A6/A2.

Эти комплекты ESAB для сварки под флюсом идеально подходят для сварки продольных швов на больших судах и стальных контейнерах на верфях, на суше и в море, нефтегазовой отрасли и т. д. доступны с одинарными и двойными сварочными головками.

Тягачи имеют привод на 4 колеса, что обеспечивает точную скорость движения, а устройство подачи обеспечивает равномерную и стабильную скорость подачи проволоки.

При необходимости у нас также есть блоки питания переменного тока.

Для получения полной информации, видео и размещения запроса нажмите здесь.

Источник питания SAF/Air Liquide Starmatic 1000 DC SAW + трактор 3C для сварки под дугой только ранее использовались для обучения!

В комплект также входит бункер для флюса, скорость сварки от 12 до 150 см/мин.

Продается полностью обслуженным и полностью в рабочем состоянии с гарантией 4 месяца.

Это долгий процесс, поэтому сварщику не нужно спешить, и требуется периодически отдыхать.

Это долгий процесс, поэтому сварщику не нужно спешить, и требуется периодически отдыхать.