Как варить трубы электросваркой видео: Как заварить трубу «на просвет»

Как варить трубы электросваркой правильно – пошаговое руководство

Содержание:

Подбор электродов

Разновидности сварных швов и соединений труб

Предварительные работы с деталями

Процесс сварки

Тонкости электросварки

Собираем соединения

Работа с поворотными и неповоротными стыками

Проверка надежности соединений

Правила техники безопасности при работе со сварочным аппаратом

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды.

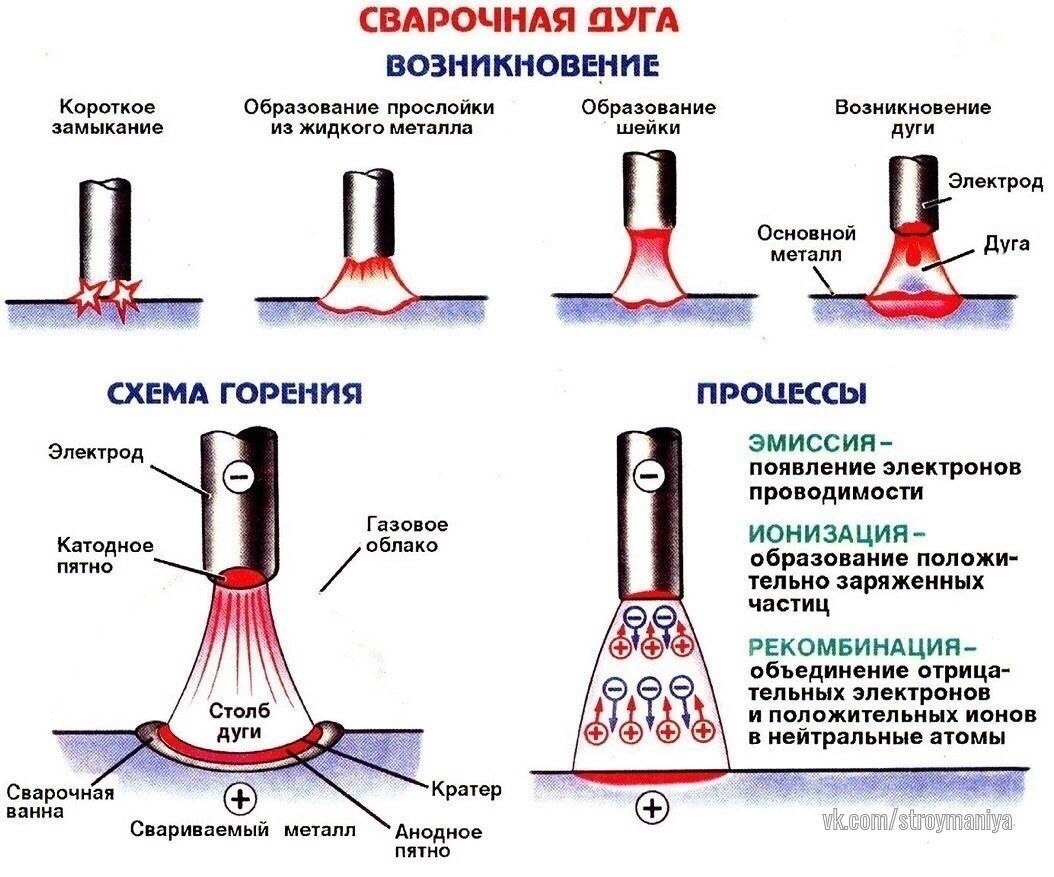

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

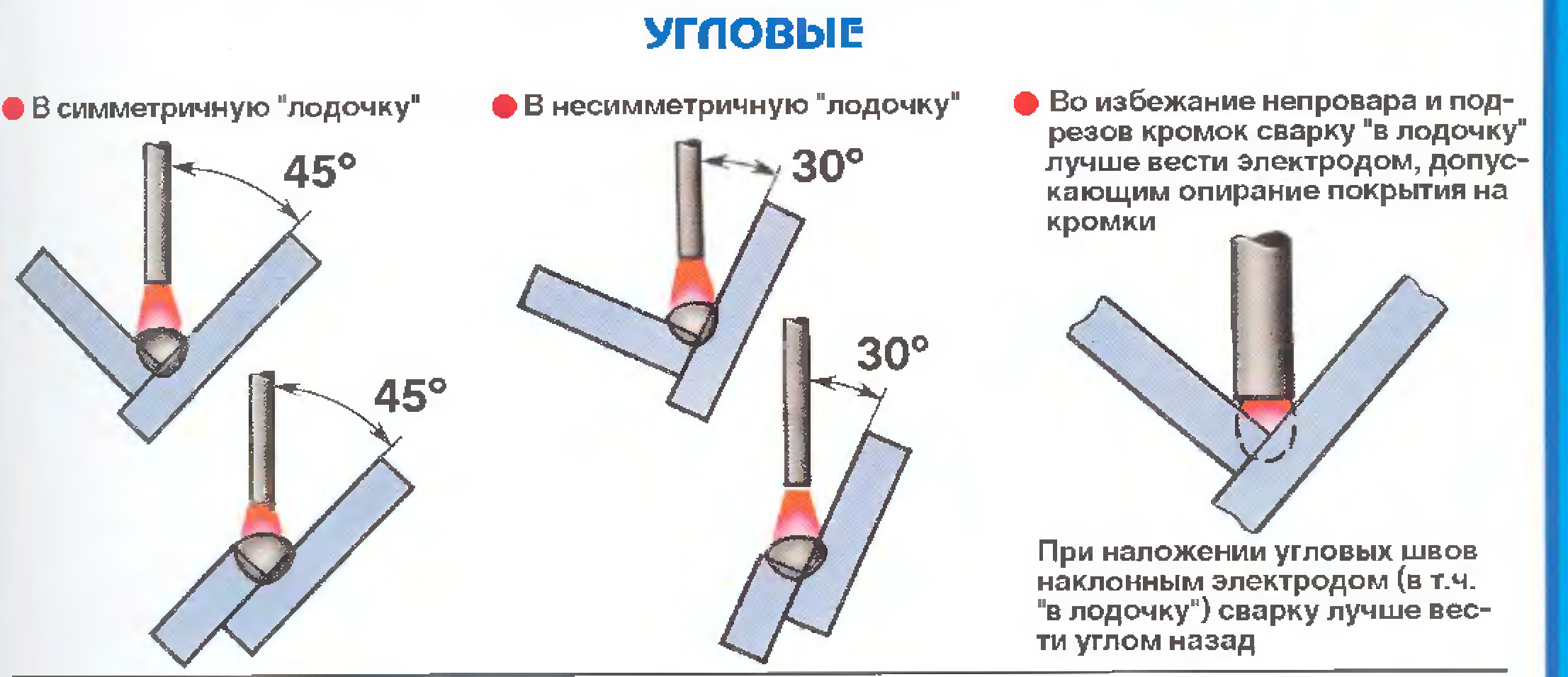

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем. Читайте также: «Разновидности электродов для сварки труб – выбираем подходящие».

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

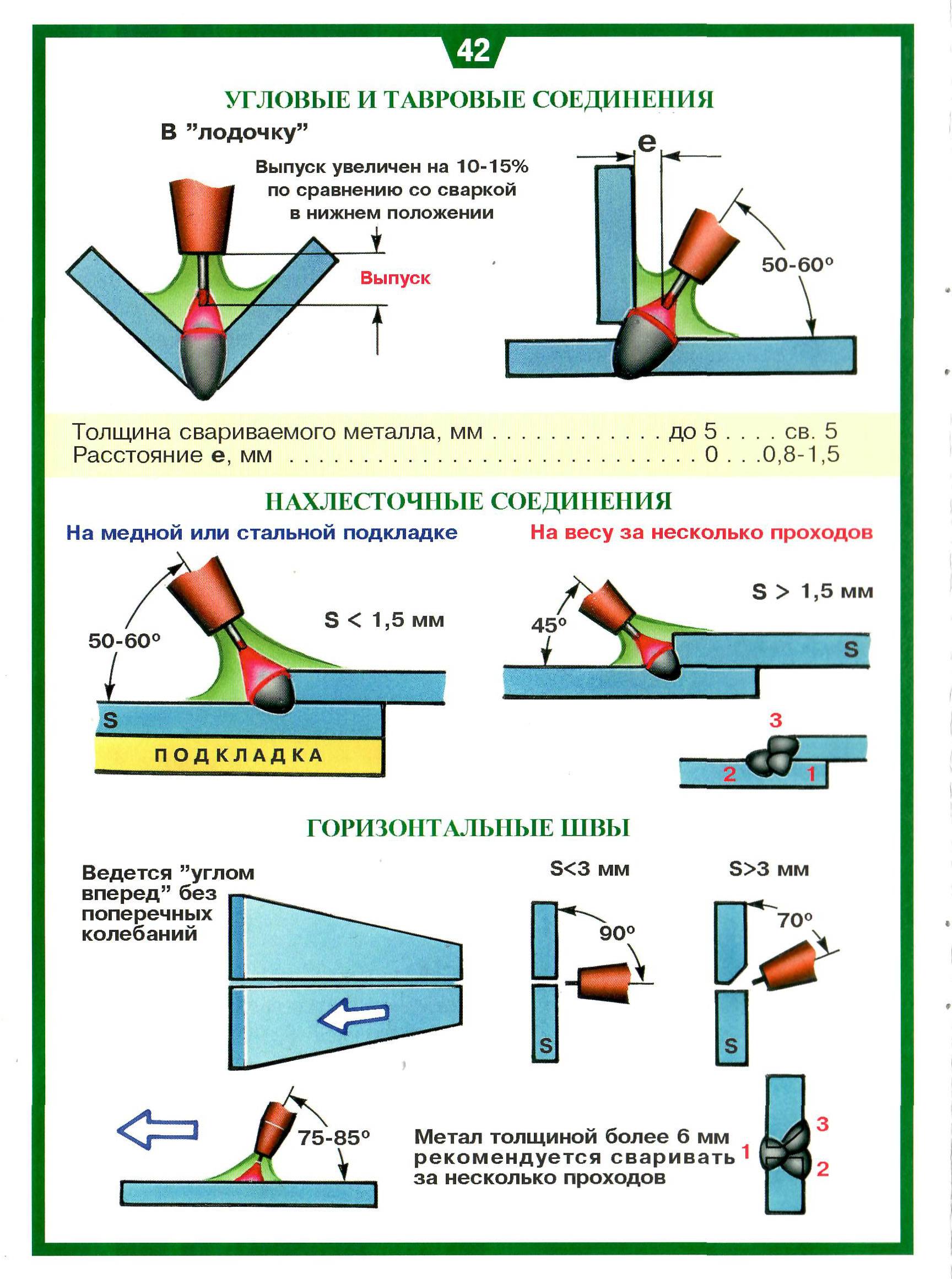

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

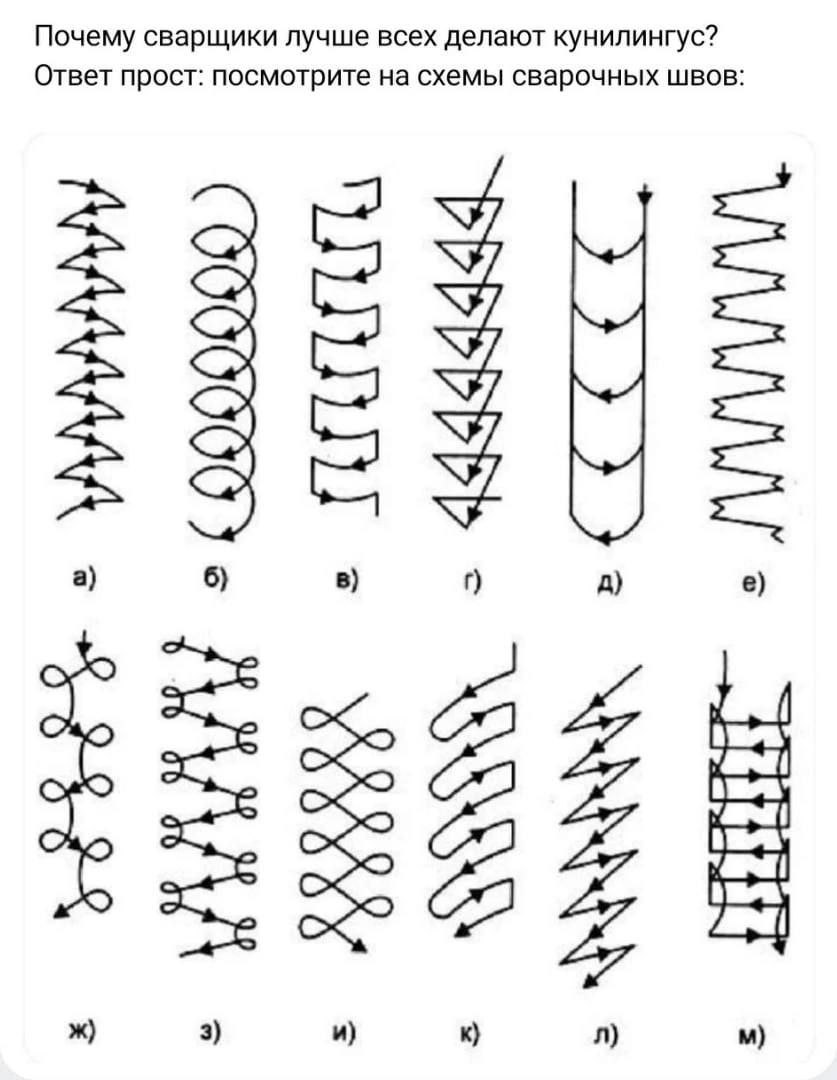

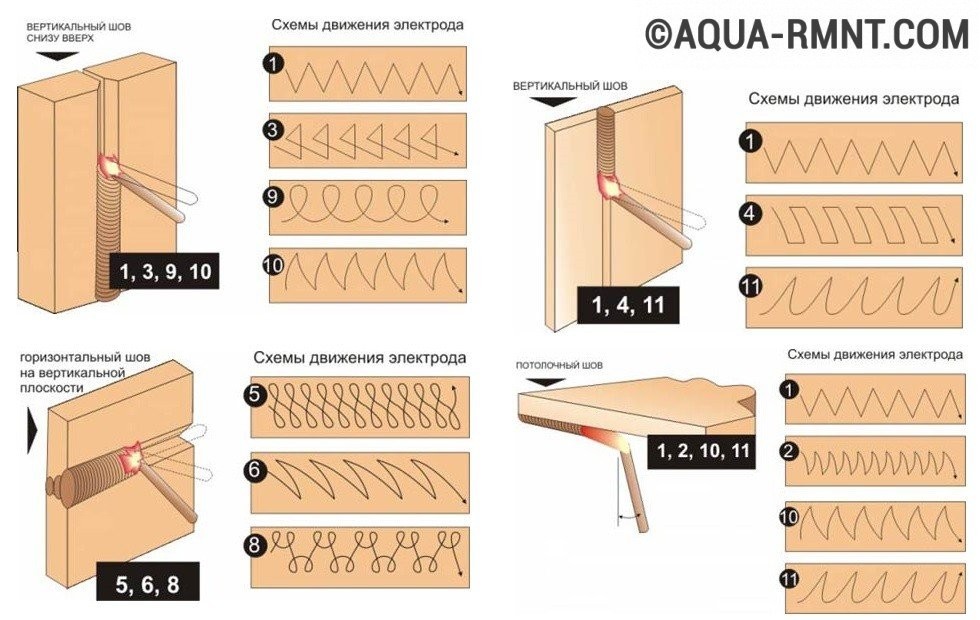

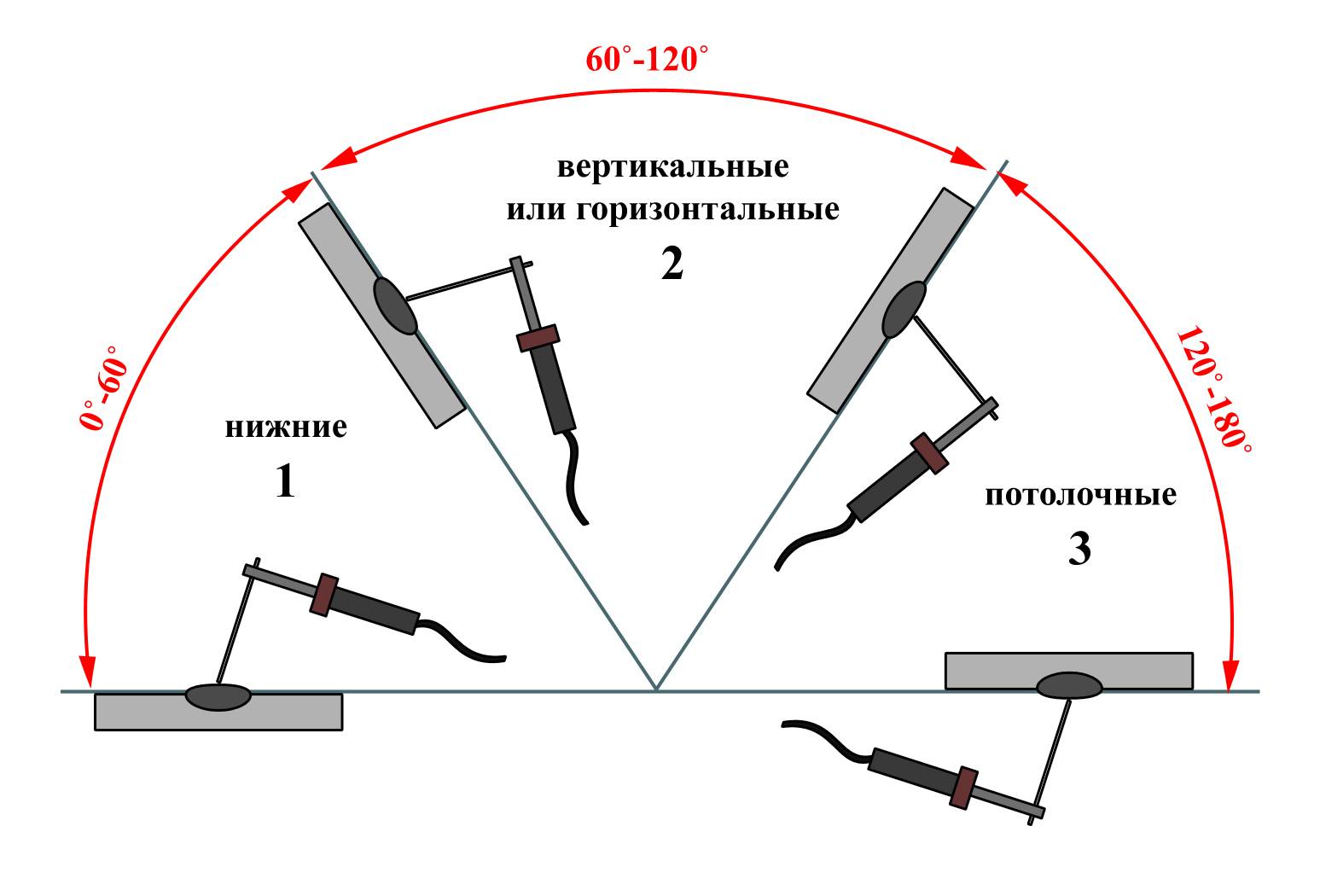

При выполнении сварки труб электросваркой могут выполняться такие швы:

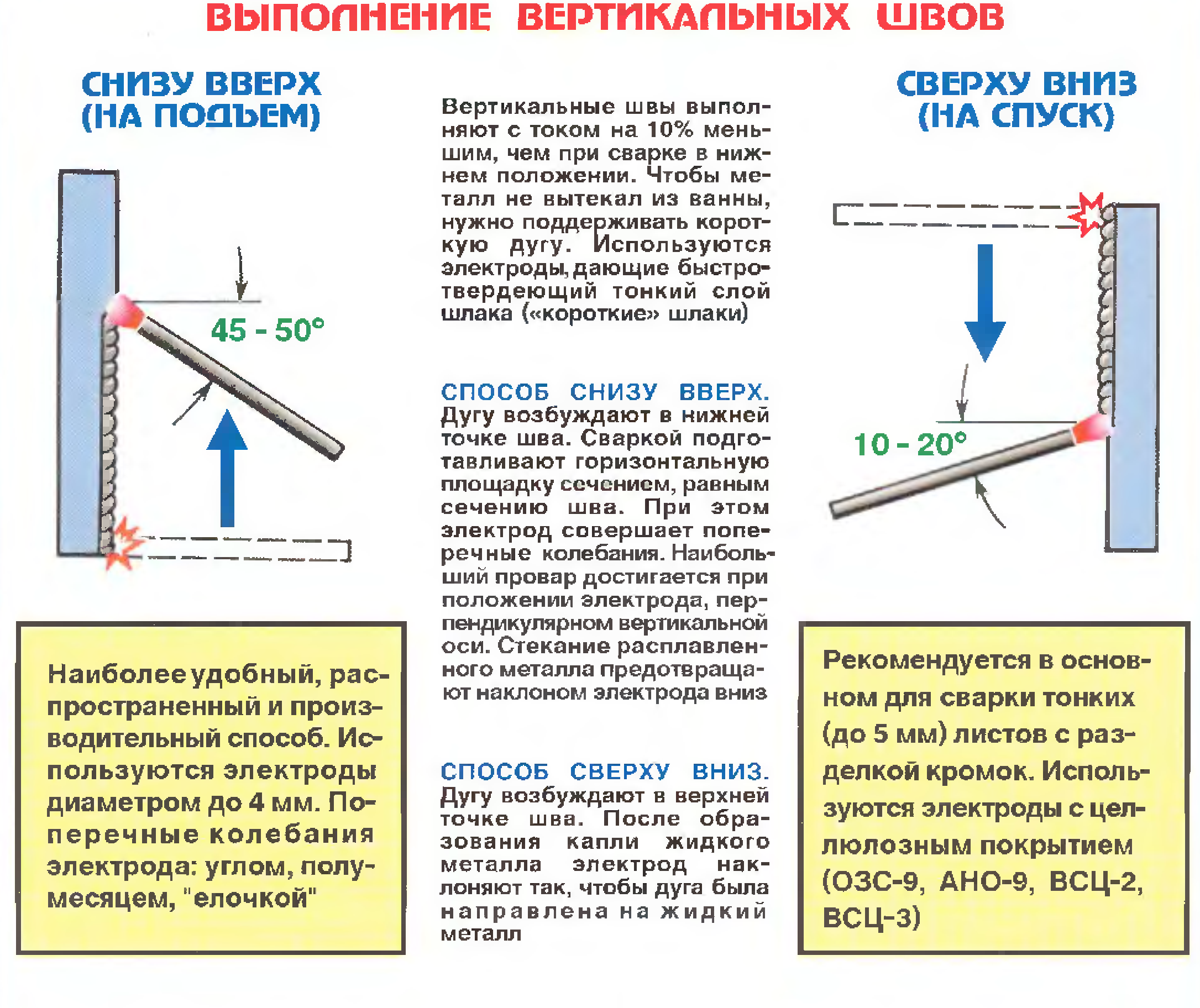

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

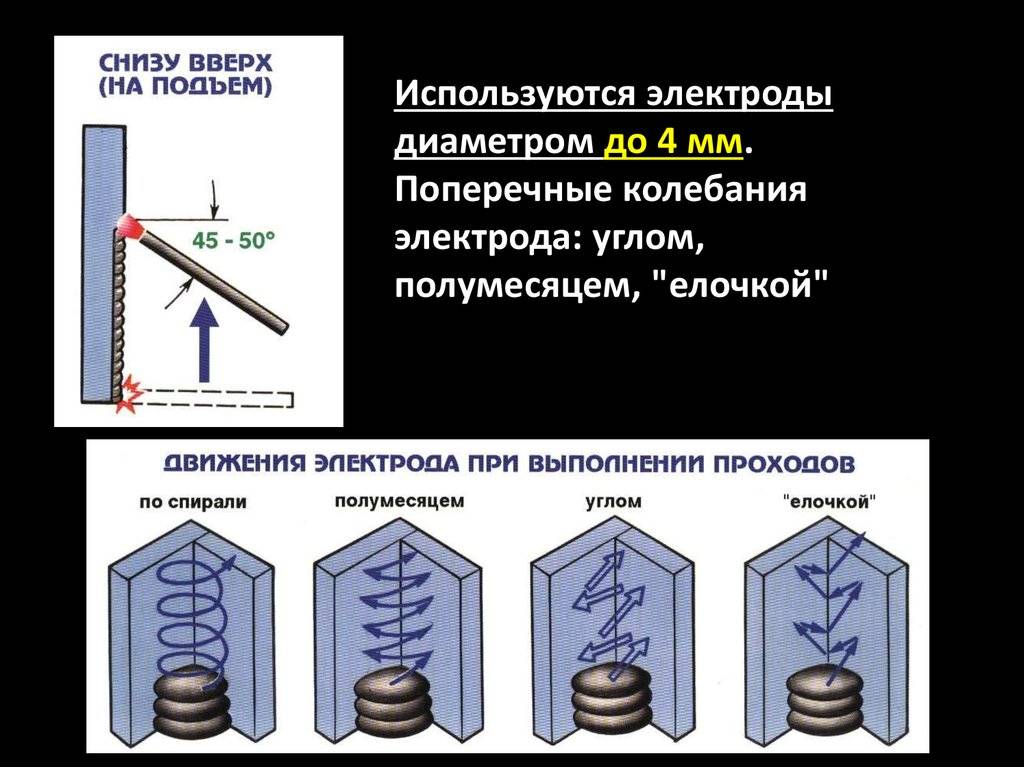

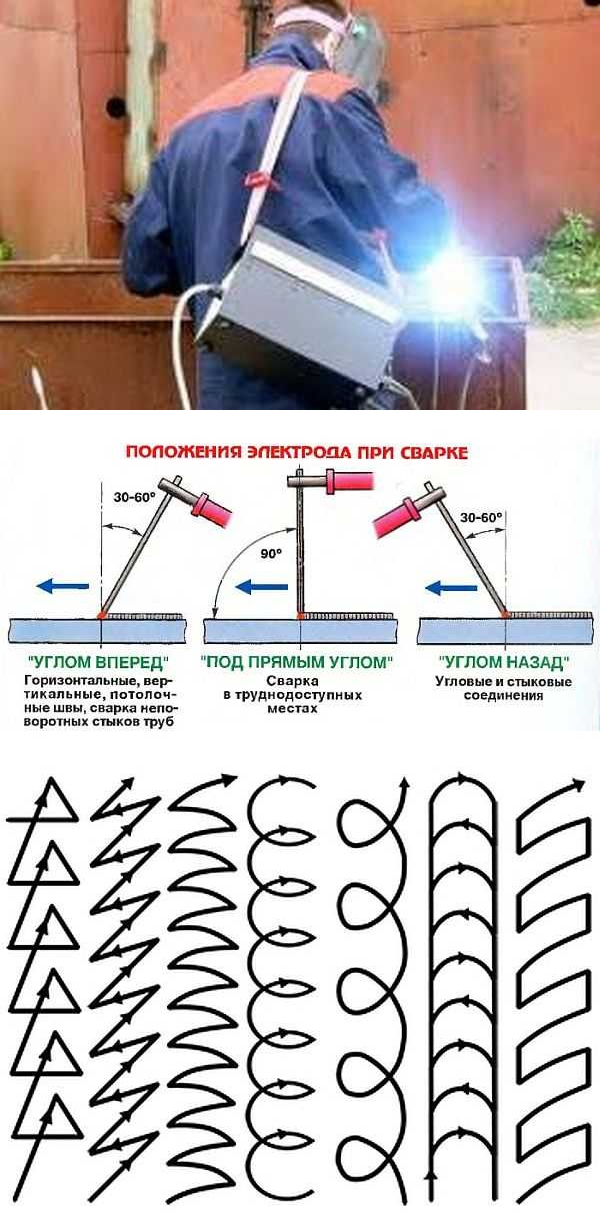

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Совет: Используйте наши строительные калькуляторы онлайн, и вы выполните расчеты строительных материалов или конструкций быстро и точно.

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

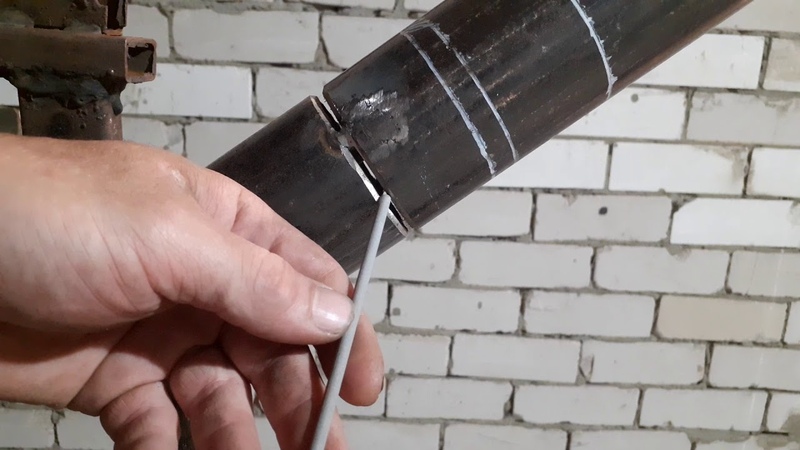

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Последнее, о чем нужно позаботиться – правильная конфигурация торца. Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

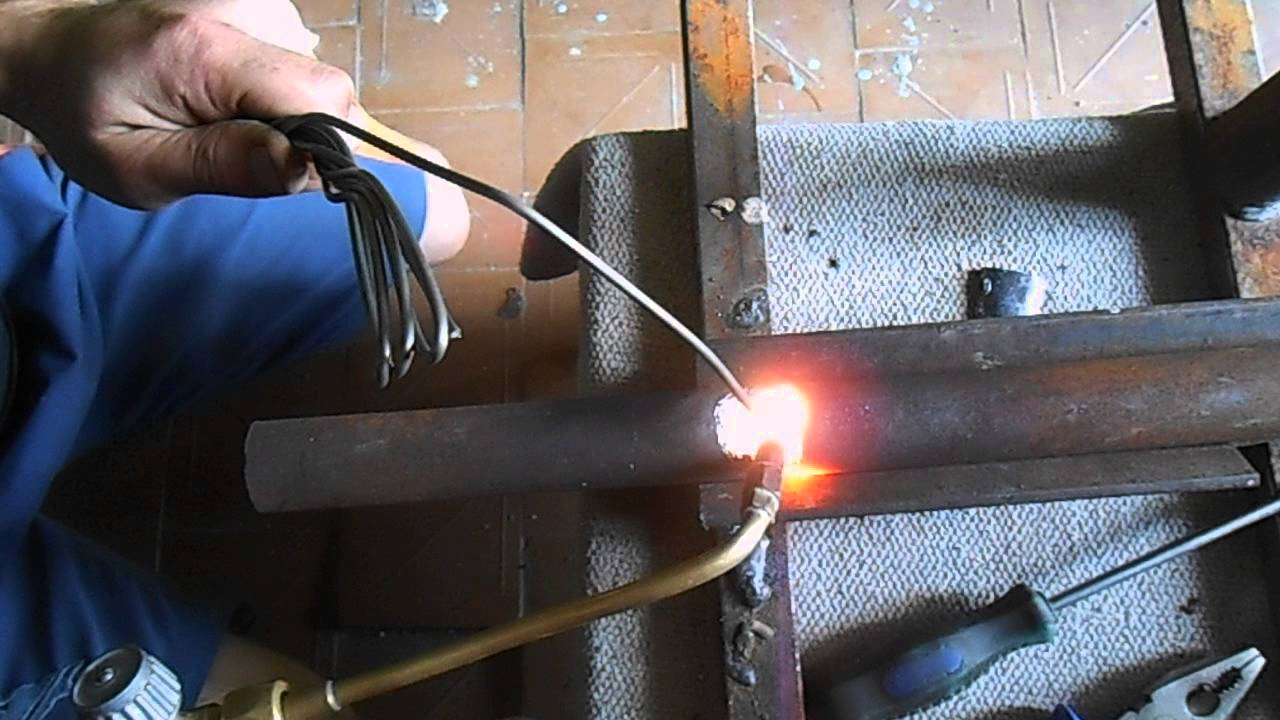

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Тонкости электросварки

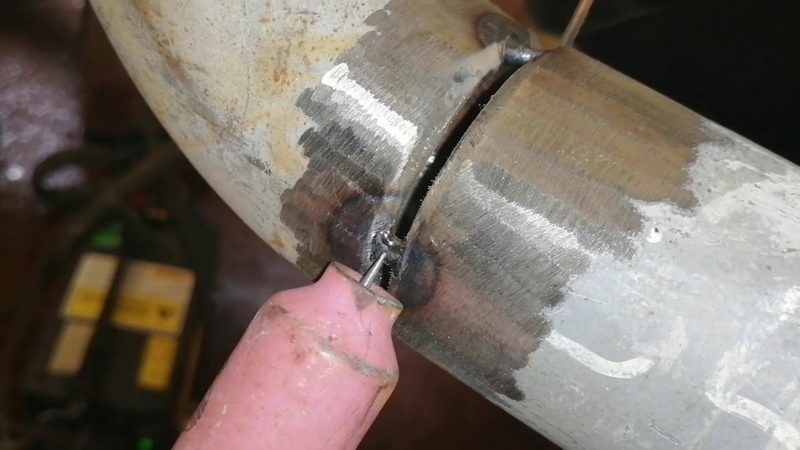

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить. Читайте также: «Как правильно варить трубы электросваркой – теория и практика от мастера».

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов.

Вся информация должна быть указана в инструкции к электродам.

Вся информация должна быть указана в инструкции к электродам. - Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

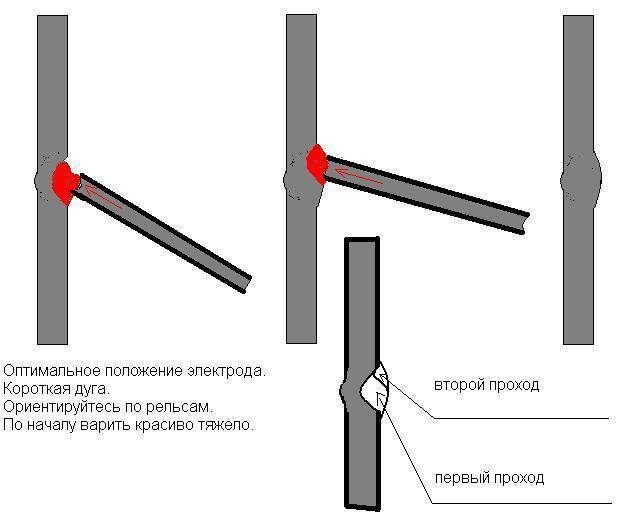

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания (прочитайте также: «Как выполняется сварка неповоротных стыков труб – пошаговое руководство»).

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

как варить отопление электросваркой в труднодоступных местах, как сварить пластиковые и металлические трубы, сварной шов

Содержание:

Пластиковые трубы

Металлические трубы

Сварка трубопровода в рабочем состоянии

Видео

Чтобы система отопления была максимально надежной и функциональной, проводят сварку труб отопления. В зависимости от того, из каких именно труб организовывается контур, технология сварочных работ может отличаться.

Пластиковые трубы

Для стыковки между собой полипропиленовых деталей обычно применяют один из двух способов, чем лучше варить трубы отопления:

- Раструбная сварка.

Осуществляется погружением одного конца трубы в другой.

Осуществляется погружением одного конца трубы в другой. - Муфтовая сварка. Применяется промежуточный элемент — муфта.

Для коммутации комплектующих из полипропилена используется диффузионная сварка. В процессе ее реализации происходит нагревание отдельных узлов контура с помощью специального паяльника мощностью 1500 В. Подобные приборы работают от обычной сети 220 В. В среднем на нагревание уходит не более 5 с. Характеристики полипропилена таковы, что его плавление начинается при температуре +27 градусов. Нужную температуру нагревания можно выставить на регуляторе температуры.

Процесс сваривания полипропилена в разные времена года имеет свои отличия. Если процедура проводится зимой в условиях улицы, продолжительность нагревания несколько увеличивают. Такой же принцип справедлив при работе с трубами большого диаметра: как правило, их нужно разогревать в течение 30 с. Специальная насадка на приборе обеспечивает одновременный разогрев всех поверхностей, которые будут стыковаться (имеется в виду труба и муфта). По ходу повышения температуры на деталях появляются «отбортовки».

По ходу повышения температуры на деталях появляются «отбортовки».

По достижению нужной температуры элементы нужно извлечь с насадок и состыковать вместе, соблюдая равномерность нажатия с обеих сторон. Отдельные части после стыковки в разогретом состоянии запрещается сдвигать или крутить, иначе шов потеряет свою прочность. Чтобы соединение имело достаточную крепость, детали в соединенном состоянии нужно выдержать не менее 30 с. Признаком излишнего нагревания поверхности труб является приобретение ею коричневого цвета.

Металлические трубы

Для соединения комплектующих системы отопления из металла применяется метод электрической сварки. Перед тем, как варить трубы отопления, необходимо обзавестись металлическими электродами. Они проводят электрический ток и играют роль «присадки» для заполнения сварочного шва. Приступая к соединению, отдельные отрезки труб чистят от песка, грязи и мусора. Все замеченные при этом деформированные концы необходимо выровнять или обрезать. Для реализации дуговой сварки края деталей зачищают на ширину не менее 10 мм. Для коммутации труб по окружности необходимо наблюдать непрерывный режим. Чтобы сварить трубы отопления электросваркой, как правило, применяется разное число слоев. Читайте также: «Как варить трубы электросваркой правильно – пошаговое руководство».

Для реализации дуговой сварки края деталей зачищают на ширину не менее 10 мм. Для коммутации труб по окружности необходимо наблюдать непрерывный режим. Чтобы сварить трубы отопления электросваркой, как правило, применяется разное число слоев. Читайте также: «Как варить трубы электросваркой правильно – пошаговое руководство».

Это напрямую зависит от того, какую толщину имеют стенки труб отопления:

- 2 слоя – при толщине не более 6 мм.

- 3 слоя — 6-12 мм.

- 4 слоя — более 12 мм.

С каждого уложенного слоя перед укладкой следующего нужно убрать шлак. Стартовый слой укладывают методом ступенчатой наплавки. В дальнейшем применяется сплошная наплавка размягченного металла. По ходу соединения необходимо распределить ступенчатую наплавку на несколько промежутков, применив метод «через один».

Особенно важна при организации отопительного контура укладка первого слоя. Если будет допущен брак, такой участок устраняется и накладывается заново. Осуществляя накладку последующих слоев сварки, необходимо равномерно поворачивать трубу по своей оси. При реализации каждого последующего слоя делают небольшие смещения на 1,5-3 см от начала предыдущего. Завершающая наплавка должна состыковаться с основной поверхностью, и быть гладкой и ровной.

Если будет допущен брак, такой участок устраняется и накладывается заново. Осуществляя накладку последующих слоев сварки, необходимо равномерно поворачивать трубу по своей оси. При реализации каждого последующего слоя делают небольшие смещения на 1,5-3 см от начала предыдущего. Завершающая наплавка должна состыковаться с основной поверхностью, и быть гладкой и ровной.

Сварка трубопровода в рабочем состоянии

Совет: Используйте наши строительные калькуляторы онлайн, и вы выполните расчеты строительных материалов или конструкций быстро и точно.

Что соединить трубы под давлением, приходится столкнуться с вопросом, как варить отопление электросваркой в труднодоступных местах. Это объясняется частым расположением трубопровода в узких нишах или вплотную к стенам.

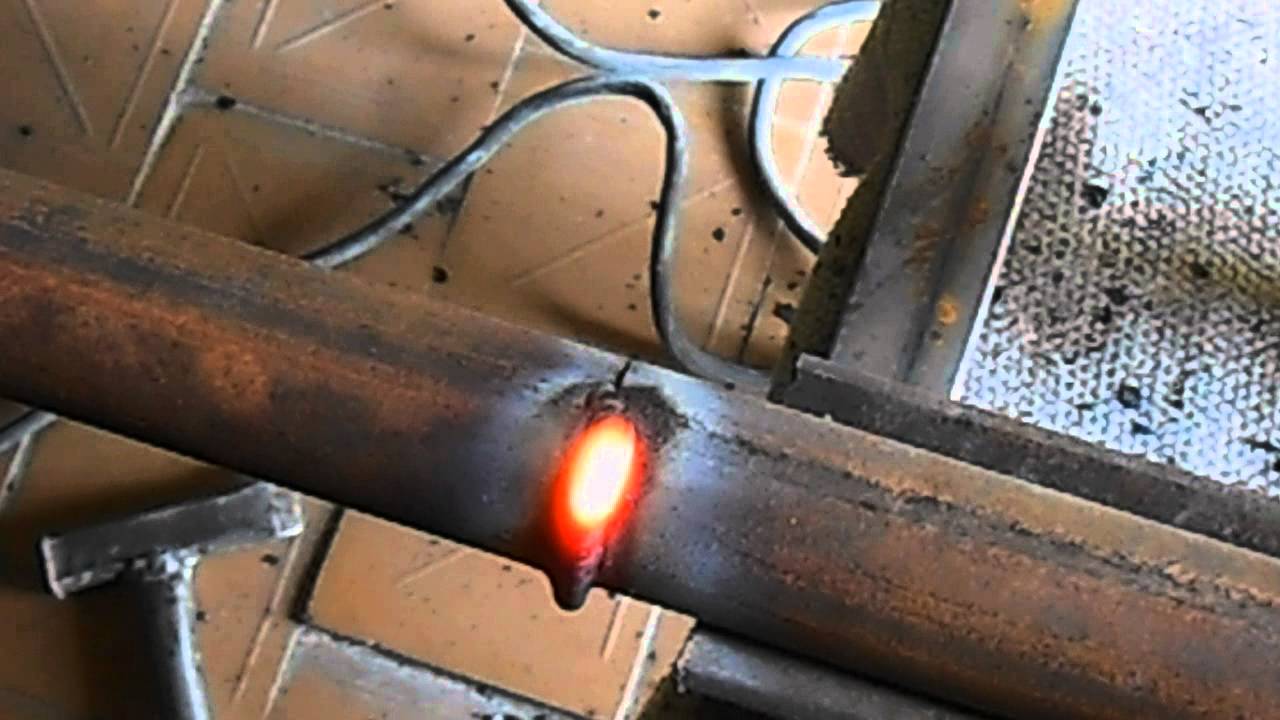

Чтобы реализовать сварочные работы, вырезают отверстие для сварки внутри трубы. После этого провариваются остальная часть. Начинать работу лучше всего от центральной части нижней поверхности трубы. Для получения качественного шва электрод позиционируют под углом 90 градусов. Вертикальные швы накладывают в другом положении электрода (под углом вверх): для этих целей нередко используется точечная сварка.

Начинать работу лучше всего от центральной части нижней поверхности трубы. Для получения качественного шва электрод позиционируют под углом 90 градусов. Вертикальные швы накладывают в другом положении электрода (под углом вверх): для этих целей нередко используется точечная сварка.

Процесс орбитальной сварки | 8 этапов сварки труб

Орбитальная сварка — это полуавтоматический процесс, но что это означает? Для тех, кто плохо знаком с миром орбитальной сварки, здесь мы шаг за шагом описываем процесс орбитальной сварки.

Лучшее понимание процесса орбитальной сварки поможет вам определить, подходит ли аппарат для орбитальной сварки для вашего следующего проекта. Узнайте больше, чтобы узнать, как выглядит процесс орбитальной сварки.

Примечание. Процесс орбитальной сварки труб немного отличается от процесса орбитальной сварки труб. Ознакомьтесь с нашим блогом, в котором объясняются различия между трубой и трубой, чтобы определить, с какой из них вы работаете.

Нет времени читать всю статью? Посмотрите наше вводное видео об орбитальной сварке:

1. Обрезка

Прежде чем выровнять концы труб или труб, их сначала необходимо обрезать по длине. Орбитальные пилы обычно используются для сантехнических труб и тонкостенных труб. Орбитальные резаки вращаются на 360 градусов вокруг трубы или трубы, обеспечивая чистый и точный разрез. Их можно отрегулировать, чтобы они соответствовали диапазону размеров без деформации. Порезы можно сделать примерно за 20 секунд.

Кроме того, блоки для пилы для труб и блоки для пилы для труб можно использовать для направления традиционной пилы, такой как сабельная пила. Блоки надежно зажимают трубу или трубы, создавая квадратный разрез.

Для более крупных приложений — обычно с трубой — можно использовать грейфер.

2. Торец или фаска

После резки используйте инструмент для торцевания труб, чтобы избавиться от заусенцев и других дефектов. Это важно позже для подгонки.

При добавлении провода в толстостенное приложение вам необходимо подготовить трубу или трубу со скосом. Для орбитального сварного шва с добавлением проволоки мы предлагаем J-образный скос. Подходящие инструменты для снятия фаски с труб будут выполнять одновременно фаску, торцевание и цековку.

3. Очистка

Этот шаг важен, особенно при санитарной сварке нержавеющей стали. Очистка позволяет избавиться от потенциальных загрязнителей, таких как масло и жир, и обеспечивает наилучшее положение для успешного выполнения сварки. Используйте перчатки и спиртовой спрей с сухой тканью, чтобы удалить поверхностные загрязнения.

Используйте перчатки и спиртовой спрей с сухой тканью, чтобы удалить поверхностные загрязнения.

4. Расходные материалы для вставки – вольфрам и проволока

Чтобы зажечь дугу, вам понадобится электрод. Здесь это будет 2% цериевого вольфрама. Имейте в виду, что вольфрам для ручной сварки и орбитальной сварки будет отличаться. Чтобы получить воспроизводимый сварной шов, вольфрам должен быть изготовлен последовательно и соответствовать спецификациям применения, таким как используемая сварочная головка и труба или труба.

Чтобы узнать больше о вольфраме, загрузите наш справочник по орбитальному вольфраму. Когда у вас есть нужный вольфрам, поместите его в держатель вольфрама сварочной головки.

Если вы выполняете орбитальную сварку труб с добавленной проволокой, вам потребуется добавить присадочную проволоку в открытую сварочную головку. В большинстве случаев в спецификациях на сварку указывается тип добавляемого материала. Обратитесь к местному поставщику сварочных материалов, чтобы узнать о вариантах проволоки.

5. Выравнивание

Подгонка чрезвычайно важна, когда речь идет о проплавлении сварного шва. Совместите соединение двух частей с вольфрамовым электродом.

Зажимы для крепления труб также можно использовать для выравнивания санитарных труб и трубопроводов. Они упрощают этап выравнивания и являются простым способом обеспечения подгонки.

Для применений с большей толщиной стенок зенковка помогает подгонке площадки, удаляя материал с внутреннего диаметра.

6. Продувка

После выравнивания продуйте кислородом внутреннюю часть трубы или трубки с помощью аргона или смешанного защитного газа. Это предотвращает засахаривание обратной стороны сварного шва и помогает предотвратить вогнутость сварного шва. Если засахаривание действительно происходит, это может быть очень проблематично для многих отраслей промышленности, особенно для производства технологических трубопроводов, где в этих условиях могут размножаться бактерии.

Для труб:

- Продувочные заглушки могут удалять кислород при равномерном диспергировании газовой смеси

- В менее критичных условиях можно использовать ленту и газопровод аргона

Для труб:

- Продувочные камеры используются с большим наружным диаметром.

трубы или когда есть колена или тройники, которые необходимо продуть. Расширительные заглушки

трубы или когда есть колена или тройники, которые необходимо продуть. Расширительные заглушки - Nylong являются хорошим инструментом для продувки небольших наружных диаметров. трубка.

Массачусетский технологический институт имеет оба идентификатора. и О.Д. Варианты установки продувки доступны для удовлетворения любых потребностей применения.

7. Программа

Современные блоки питания оснащены технологией автоматического программирования. Это так же просто, как ввести используемую сварочную головку, свариваемый материал, внешний диаметр. размера и толщины стенки в блок питания. Затем блок питания сгенерирует заранее разработанную программу. Часто для получения точной программы сварки требуется очень небольшая корректировка.

Сам сварной шов обычно разбивается на 4 или более уровней/участков сварки и сваривается ступенчатым или непрерывным движением. Начальным уровням потребуется больше тепла (более высокая сила тока), в то время как более поздним уровням потребуется меньше (более низкая сила тока), чтобы предотвратить перегрев изделия.

Чтобы полностью понять потребности в программировании, запланируйте обучение орбитальной сварке. Вы получите подробные сведения и практический опыт, обучаясь у эксперта по орбитальной сварке.

8. Сварка

Когда все эти шаги выполнены и программа готова, можно зажигать дугу. После нажатия кнопки запуска программа запустится. Это следует из следующего автоматизированного процесса:

Предварительная очистка

Сначала предварительная очистка будет выполняться в течение заданного периода времени.

Задержка перемещения

Во время задержки перемещения, также известной как задержка вращения, вольфрам остается на месте, пока сварочная ванна устанавливается. Это поможет установить дугу и добиться желаемого провара.

Для толстостенных труб или трубок может потребоваться более длительная задержка перемещения из-за толщины основного материала. После того, как вы создадите лужу, вы добавите проволоку перед перемещением электрода.

Импульсный

Электрод будет перемещаться вокруг заготовки с пульсацией как в основном (высоком), так и в фоновом (низком) импульсе. Эти значения силы тока и времени импульса в программе сварки будут определять перекрытие валиков сварного шва. Скорость движения будет определяться программой, а сила тока также будет меняться в зависимости от положения уровня.

Врезка и наклон вниз

После того, как электрод переместится на 360 градусов назад в исходное положение, он затем продолжит движение еще на 10 градусов для «врезки» или перекрытия сварного шва.

Затем начнется спад, когда головка будет медленно снижать силу тока, придавая сварочной ванне каплевидный вид или эффект ласточкина хвоста. Это закрывает ванну и предотвращает любые отклонения или дефекты сварки в конце сварного шва. Большинство спадов составляет от 4 до 12 секунд в зависимости от наружного диаметра трубки/трубы.

Последующая продувка

После завершения спуска дуга отключается, и головка продувает газ в течение 15-30 секунд. Это помогает с цветом и процессом охлаждения металла. После этого сварка считается завершенной.

Это помогает с цветом и процессом охлаждения металла. После этого сварка считается завершенной.

После выполнения начального пробного сварного шва программу можно изменить в соответствии с любыми потребностями вашего применения.

Узнайте, подходит ли орбитальная сварка для вашего следующего проекта, связавшись с экспертами – Свяжитесь с нами

Теги:

Программа сварки, Орбитальная сварка труб, Автопрограммирование, Санитарная сварка, орбитальная сварка труб, орбитальный сварщик, орбитальная сварка, Процесс орбитальной сваркиСварка труб 101: советы и рекомендации для идеальной сварки

Последнее обновление

При сварке двух труб наиболее подходящим методом является сварка труб. В этом случае сварщики могут использовать несколько процессов, таких как TIG, дуговая сварка и сварка MIG, чтобы получить желаемый сварной шов. Хотя все эти методы применимы при сварке труб, сварка ВИГ является наиболее распространенным процессом. При выполнении таких проектов, как сплавление цилиндрических металлических труб и изогнутых металлов, сварка труб является отличным вариантом.

Хотя все эти методы применимы при сварке труб, сварка ВИГ является наиболее распространенным процессом. При выполнении таких проектов, как сплавление цилиндрических металлических труб и изогнутых металлов, сварка труб является отличным вариантом.

Основы сварки труб

- Убедитесь, что вы выбрали идеальную технику для использования заранее.

- Иметь достаточные знания о безопасности техники.

- Убедитесь, что вы надели соответствующую сварочную одежду, чтобы защитить себя от несчастных случаев.

- Заранее подготовьте все сварочные материалы и продезинфицируйте их.

- Отшлифуйте все материалы, требующие шлифовки, и скосите более толстые края.

Проходки, используемые при сварке труб

1. Корневые проходы Это первые проходы, которые часто используются сварщиками при заполнении зазоров между секциями трубопровода. Ручные проходы также являются идеальной альтернативой корневым проходам, поскольку они обеспечивают непрерывность прихваточных швов. Газовая дуговая сварка металлическим электродом является еще одной альтернативой корневым швам. Единственное отличие состоит в том, что это шов с открытым корнем без каких-либо подкладных колец.

Газовая дуговая сварка металлическим электродом является еще одной альтернативой корневым швам. Единственное отличие состоит в том, что это шов с открытым корнем без каких-либо подкладных колец.

Горячие проходы представляют собой одиночные сварные швы, используемые для соединения корневого шва через поверхности разделки. При использовании положения сварки 2G сварщики могут разделить горячие проходы для получения желаемого сварного шва. В случае аномально большого корневого отверстия сварщики могут сломать горячие проходы.

3. Заполняющие проходы Заполняющие проходы — отличный способ заполнить канавки во время сварки. В некоторых случаях в сварных швах образуются полости, которые изменяют общее качество сварных швов. Чтобы уменьшить эти полости, сварщикам часто приходится выполнять последовательность валиков для получения прочного соединения. Заполняющий проход — это часть валика сварного шва, необходимая для заполнения определенного сварочного соединения. Обычно заполняющий проход производится после корневого прохода.

Обычно заполняющий проход производится после корневого прохода.

Заглушки используются для заполнения вершин сварных швов. Поскольку они используют наименьшее количество наплавки на поверхности трубы, сварщики считают эти проходы полезными. В этом процессе сварщики шлифуют наплавленные слои, чтобы улучшить валик и устранить любую форму загрязнения перед окончательной установкой крышки.

Положения для сварки труб

1. Плоское положение (1G) Хотя сварщики не часто используют горизонтальное положение (1G), оно является самым основным положением для сварки. При сварке в этом положении сварщики должны расположить заготовку горизонтально для большего удобства. С помощью этого метода сварка проста и понятна, поскольку труба свободно вращается в направлении от сварщика. Для достижения наилучших результатов сварщики должны сохранять фиксированное положение при сварке с верхней части трубы.

Следуйте этим рекомендациям для успешной сварки в этом положении:

- Начните дугу с центра прихватки

- Расположите пистолет и трубу перпендикулярно друг другу. Для получения точных результатов используйте угол перетаскивания от 5 до 10 градусов

- Убедитесь, что выступ составляет 5/8 дюйма или менее

Положение 2G — это положение для сварки разделкой кромок, при котором сварщик должен расположить заготовку в вертикальном положении. Сварщик остается в фиксированном положении и сваривает с горизонтальной стороны заготовки в этом положении.

3. Положение для сварки 5G Подобно горизонтальному положению, положение для сварки 5G использует горизонтально уложенную сварочную трубу. Основное отличие последнего в том, что заготовка находится в фиксированном положении и не дает места для вращения. Сварщики могут перемещать заготовки только вертикальными движениями. Сварку в этом положении начинают от центра прихватки под углом лобового сопротивления 5-10 градусов. Перед выполнением заполняющего прохода вы шлифуете начальную и конечную точки для большей точности и аккуратности. Пломбирование выполняется только после завершения корневого прохода.

Сварку в этом положении начинают от центра прихватки под углом лобового сопротивления 5-10 градусов. Перед выполнением заполняющего прохода вы шлифуете начальную и конечную точки для большей точности и аккуратности. Пломбирование выполняется только после завершения корневого прохода.

Из всех положений для сварки положение для сварки 6G является наиболее сложным, так как оно требует фиксации деталей под углом 45 градусов. Метод требует высокого уровня точности и быстроты, так как сварка выполняется из фиксированного положения.

Как проверить сварные швы при сварке труб

Изображение предоставлено: 6782865, Pixabay Тестирование проводится для определения прочности, слабости и общего качества сварных швов. Неразрушающий контроль (NDT) является наиболее распространенным методом, используемым для испытаний. Для получения точных результатов испытаний трубы и сварные швы должны оставаться неповрежденными. Разборка или встряхивание узла приводит к неточности при проверке.

Разборка или встряхивание узла приводит к неточности при проверке.

Вот обзор методов контроля неразрушающего контроля:

1. Визуальный осмотр сварного шваКак следует из названия, этот метод включает визуальное наблюдение за сборкой. Это самый старый, самый быстрый и самый экономичный метод контроля неразрушающего контроля. Эффективность метода зависит от зрительных способностей сварщика. В большинстве случаев этот метод используется для обнаружения физических дефектов, которые могут привести к разрушению сварного шва. Однако этот метод не подходит для проверки внутренних дефектов.

2. Рентгеновский контроль Рентгеновский контроль является наиболее практичным методом неразрушающего контроля для проверки внутренних неисправностей и дефектов в сборке. Это наиболее подходящий метод для проверки высококачественных и чувствительных сварных швов. Помимо того, что он эффективен, он является самым дорогим и требует высокого уровня экспертизы при тестировании.

Испытание на излом филе наиболее эффективно для проверки проникновения корня и изучения возможных дефектных участков сборки. Большинство сварщиков проводят испытание в начале и в конце процесса сварки. Если сварной шов гнется, не распадаясь на части, это означает, что сварные швы прочные и выдержали испытание. Единственными исключениями из этого испытания являются изломы и трещины, не превышающие 10 мм.

4. Испытание на проникновение жидкого красителяИспытание на проникновение жидкого красителя включает распыление жидкого красителя на поверхность сварного шва. Обычно излишки краски вытирают перед тем, как поставить конструкцию сохнуть в прохладном, сухом и непыльном месте. После полного высыхания дефектные детали станут видны. По сравнению с визуальным контролем наиболее эффективным является метод проникновения жидкого красителя.

5. Тестирование макротравления Метод контроля макротравлением заключается в вырезании образца сварного соединения и его испытании. Испытание проводят путем нанесения на образец кислого раствора и наблюдения за реакцией. Реакция вызовет четкую видимость макроструктурных дефектов. Некоторыми из распространенных дефектов, проверяемых с помощью этого метода, являются литейный шлак, зернистость водородных чешуек, пористость и литейный шлак.

Испытание проводят путем нанесения на образец кислого раствора и наблюдения за реакцией. Реакция вызовет четкую видимость макроструктурных дефектов. Некоторыми из распространенных дефектов, проверяемых с помощью этого метода, являются литейный шлак, зернистость водородных чешуек, пористость и литейный шлак.

Испытание на изгиб включает в себя изгибание образца под углом 180 градусов для определения его прочности на разрыв. Сила натяжения обычно применяется к фасадам и фундаменту стыка для проверки его прочности и качества.

- См. также: Бесшовные стальные трубы и сварные трубы: в чем разница?

Распространенные ошибки при сварке труб

Изображение предоставлено: sumanamul15, Pixabay Каким бы опытным и осторожным ни был сварщик, при сварке труб ошибки неизбежны. Как начинающие, так и опытные профессионалы в области сварки подвержены ошибкам при сварке. Вот распространенные ошибки и подходящие способы их минимизации.

Подгонка сварных швов является стандартной процедурой сварки. Самая большая ошибка, которую совершают большинство сварщиков, — это торопиться со сваркой, пропуская или не соосно соединяя детали. Эта оплошность приводит к крутым скосам. Чтобы избежать этого, убедитесь, что вы подогнали детали перед сплавлением.

- См. также: Снятие фаски на трубе для сварки: Руководство по снятию фаски с трубы

Когда в сварочную ванну попадают такие газы, как кислород, водород и азот, может возникнуть пористость. Пористость может возникнуть в результате временного нарушения подачи защитного газа. Если это произойдет, вам придется использовать больше защитного газа. Эффект приводит к увеличению времени сварки и изменению общего качества сварки. Чтобы избежать пористости, очистите, продезинфицируйте и отшлифуйте заготовки перед сваркой.

3. Подрезка

Подрезка Подрезка является одной из основных причин плохого качества сварных швов. Это вызвано высоким напряжением, длинными дугами, неправильным углом наклона и использованием неустойчивых рабочих мест. Проверка этих факторов исключает возможность подреза, что повышает качество сварных швов.

4. ТрещиныРазвитие трещин на сварных швах влияет на качество всего изделия. Трещины обычно возникают из-за загрязнения, пористости, быстрого охлаждения и дисбаланса давления. Их ремонт может быть сложной задачей, так как требует повторения всего процесса сварки.

Чтобы избежать трещин:

- Очистите края пластины, чтобы создать естественную посадку

- Сварка при правильной температуре

- Тщательно отшлифуйте поверхности материала перед сваркой

Сварочный шлак является побочным продуктом сварочных процедур, обычно вызываемым покрытием флюсом.