Какие бывают круги на болгарку: Какие бывают диски для болгарки

какие бывают виды, размеры, как правильно поменять

Угловая шлифовальная машина (УШМ), в простонародье называемая “болгарка”, широко применяется на стройке и в быту при ремонте. С ее помощью можно выполнять множество различных технологических процессов. Чтобы правильно подобрать инструмент для выполнения определенного вида работ, необходимо ознакомится с тем, какие бывают диски и насадки для УШМ. Инструмент для данного устройства выбирается по размеру и по назначению.

Содержание

- 1 Типовые размеры дисков

- 2 Назначение дисков и насадок

- 2.1 Отрезные диски

- 2.2 Обдирочные

- 2.3 Шлифовальные

- 2.4 Заточные

- 3 Как правильно поменять диск на болгарке

- 4 Методы раскручивания, если диск заклинило

- 4.1 С помощью газового ключа

- 4.2 Разборка редуктора

- 4.3 Нагрев гайки

- 4.4 Стачивание заклинившего круга

- 4.5 Использование проникающей смазки

- 4.6 С применением перфоратора

- 4.

7 Разрезать прижимной фланец ножовкой

7 Разрезать прижимной фланец ножовкой

Типовые размеры дисков

При выборе диска для болгарки необходимо проследить, чтобы внешний диаметр насадки не превышал максимально допустимые значения, разрешенные для вашей угловой шлифовальной машины. К примеру, если болгарка рассчитана на использование круга с максимальным диаметром 125 мм, то на нее нельзя устанавливать круг на 230 мм. И этому существует несколько объяснений:

- будет превышена линейная скорость режущей кромки, что чревато разрушением абразивного круга и нанесением травм пользователю;

- у маленькой болгарки не хватит мощности, чтобы работать с большим инструментом;

- установка насадки, превышающей допустимые размеры, требует снятия защитного кожуха, а это уже нарушение правил безопасности.

Диски для УШМ имеют стандартные размеры: 115, 125, 150, 180 и 230 мм. В современных болгарках посадочный диаметр (диаметр вала, на который устанавливается инструмент) практически одинаков и равняется 22,2 мм.

Все абразивные круги любых размеров имеют специальную маркировку, из которой можно узнать следующую информацию: диаметр диска и его толщина, диаметр посадочного места, максимальная скорость вращения, а также для обработки каких материалов он предназначен.

Назначение дисков и насадок

Круги для болгарки различаются по назначению на:

- отрезные;

- обдирочные

- шлифовальные;

- заточные.

Отрезные диски

Самой частой задачей, выполняемой с помощью болгарки, является резка различных материалов. От того, какой материал необходимо будет разрезать, зависит и выбор материала инструмента.

- Резка металла. Отрезной диск по металлу изготавливается из кристаллического глинозёма корунда, а также из синтетического корунда, называемого электрокорундом. Основной цвет кругов для резки металлов – синий.

- Резка камня и бетона. Для резки камня следует выбрать диск из другого абразивного материала – карбида кремния. Данный абразив с легкостью режет белый кирпич (силикатный) и шифер. Но чтобы разрезать красный кирпич, некоторые виды бетона или керамическую плитку, данный материал круга не подойдет. Диски для камня выпускаются зеленого цвета.

- Резка керамической плитки, красного кирпича, керамогранита и бетона. Для этих целей уже используют алмазный диск.

Изготавливается данная насадка из металла, на режущую кромку наносится абразивная масса с алмазной крошкой. На рисунке выше представлен сегментированный пильный круг, предназначенный для сухой резки материала. Цельнометаллические диски при работе требуют водяного охлаждения. - Резка дерева. Хотя в продаже и имеются пильные круги по дереву, которые ничем не отличаются от дисков для циркульной пилы, лучше отказаться от их использования в целях безопасности. При работе таким инструментом пользователь часто получает тяжелые травмы из-за заклинивания, отскакивания, случайного соскальзывания инструмента и т.

д.

д.

Поэтому, если вы все же собираетесь использовать пильный диск по дереву, то следует придерживаться мер безопасности. На болгарке должен быть установлен защитный кожух и рукоятка, пользователь обязан одеть защитную маску или очки. Кроме того, нельзя резать данным инструментом материалы, не предназначенные для него.

Наиболее безопасными считаются диски по дереву, по торцу которых установлена цепь от бензопилы. В случае заклинивания инструмента, цепь остается на месте, а диск вращается вхолостую, что снижает вероятность травмирования пользователя.

Обдирочные

Если требуется снять слой краски или другого нанесения, а также ржавчину с какой-либо поверхности, применяются корщетки. Они бывают дисковые или в виде чаши со встроенной металлической проволокой.

Проволока в данных насадках может быть витой либо распущенной. Толщина ее также может быть разной. Чем толще проволока, тем для более грубой обдирки применяется обдирочный диск или чашеобразная насадка, и наоборот.

Шлифовальные

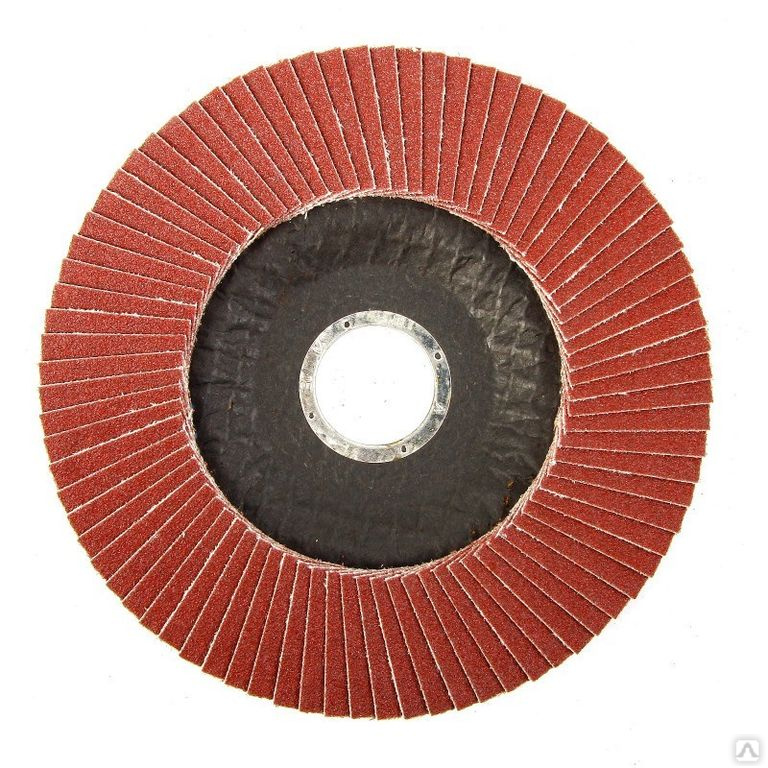

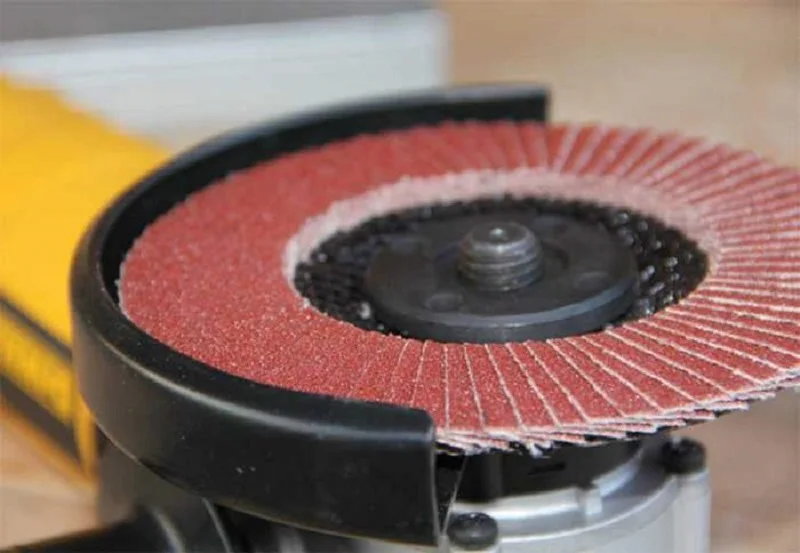

Для шлифовки и полировки различных поверхностей (металла, дерева, пластика и других) применяются шлифовальные диски и насадки. Часто для шлифовки применяется шлифовальный круг лепесткового типа. Состоит он из множества “лепестков”, сделанных из наждачной бумаги. Зернистость наждачной бумаги можно выбирать, исходя из требуемого вида обработки (чистовой или черновой).,

Также наждачка может крепиться к насадке с помощью липучки. Такой инструмент навинчивается на шпиндель УШМ.

Для полировки поверхностей выпускаются специальные круги и насадки, выглядящие как подушки из войлока либо как диски из ткани.

Заточные

Чтобы заточить инструмент, обычно применяются точильные станки (точила). Но если у вас нет последнего, но есть болгарка, то для нее можно приобрести заточной (шлифовальный) круг, которым можно легко заточить практически любой режущий инструмент.

Главное отличие заточных кругов от отрезных – это их толщина (не менее 5 мм).

Как правильно поменять диск на болгарке

Поскольку круги для болгарки являются расходным материалом, то рано или поздно их приходится менять. Крепятся они на шпинделе УШМ при помощи прижимного фланца (гайки) с резьбой М14. Чтобы его открутить, в комплектации к болгарке должен идти специальный рожковый ключ, имеющий штыри с одной стороны.

Итак, чтобы заменить инструмент на болгарке, выполните следующие действия.

- Обесточьте аппарат, выдернув вилку из розетки.

- Зафиксируйте шпиндель УШМ с помощью кнопки, расположенной на передней части корпуса. При нажатии кнопки стопор входит в отверстие диска, установленного в редукторе, чем и фиксирует шпиндель в неподвижном положении.

- Вставьте штыри ключа в отверстия на прижимном фланце.

- Удерживая фиксатор одной рукой, другой рукой проверните ключ влево (против часовой стрелки), пока гайка не сорвется с места. Далее ее можно открутить без ключа и снять с вала.

В данном случае шпиндель УШМ вращается по часовой стрелке. Но в какую сторону откручивать гайку, если у вашего аппарата вращение вала происходит против часовой стрелки? Запомните: прижимной фланец всегда следует откручивать в прямо противоположном вращению вала направлении. - Теперь можно сменить инструмент, предварительно сняв старый.

Если вы заметили, что внутри кожуха скопилась грязь, то следует снять нижний фланец и с помощью стальной щетки удалить загрязнения со всех поверхностей. - Далее, следует установить нижний фланец на место. Поставить его нужно правильно, обязательно совместив проточки на шпинделе и фланце.

- Положите сверху нижнего фланца прокладку. Ставить ее не обязательно, но желательно, поскольку она обеспечит легкое откручивание прижимной гайки в дальнейшем, если потребуется поменять инструмент.

- Установите новый инструмент. Иногда владельцы УШМ задаются вопросом: какой стороной ставить круг? Ответ прост: диск ставится стороной с нанесенной маркировкой наружу.

- Положите на абразивный круг прокладку. Если к вашей болгарке в комплекте не шли прокладки, то их можно приобрести в специализированном магазине, либо самостоятельно вырезать из тонкой жести или картона.

- От руки накрутите фланец на вал. Закручивать гайку следует до тех пор, пока вы не сможете больше проворачивать ее без ключа. После этого, зажав стопор, затяните данную гайку уже с помощью ключа, но не более, чем на четверть оборота, иначе диск начнет деформироваться.

После проведения вышеописанных действий замена инструмента считается завешенной.

Методы раскручивания, если диск заклинило

Что делать, если прижимной фланец заклинило? Эта неприятность, когда закусило гайку, часто происходит, если во время работы с толстыми и прочными материалами инструмент заклинило в заготовке. При этом абразивный круг часто ломается, а продолжающий вращаться шпиндель туго затягивает прижимной фланец. Чтобы раскрутить болгарку, если зажало диск, существует несколько способов.

С помощью газового ключа

Данный способ считается не совсем безопасным, поскольку можно сломать стопор, хотя в большинстве случаев, открутить гайку удаётся. Чтобы не сломать фиксатор шпинделя, не прилагайте к газовому ключу больших усилий. Конструкция фиксатора рассчитана на усилие, прилагаемое стандартным ключом.

Открутить чрезмерно зажатый фланец можно с помощью 2-х газовых ключей. Для этого обломайте торчащие концы абразивного круга плоскогубцами, чтобы можно было добраться первым газовым ключом к нижнему фланцу. Далее, зажмите оба фланца ключами и поворачивайте их в противоположных направлениях (с учетом того, какая резьба на шпинделе — правая или левая).

Разборка редуктора

В случае, когда фиксатор сломан, чтобы снять инструмент с угловой шлифмашины, придется разбирать редуктор. Отломайте с помощью плоскогубцев края оставшегося абразивного круга, чтобы можно было подобраться к болтам, удерживающим крышку редуктора. После этого открутите крепеж и откройте редуктор. Крышка извлечется вместе с валом-шестерней. Далее, этот вал следует зажать в тиски, предварительно проложив между стальными губками алюминиевые прокладки, и с помощью газового ключа открутить фланец (не забудьте определить направление откручивания).

После этого открутите крепеж и откройте редуктор. Крышка извлечется вместе с валом-шестерней. Далее, этот вал следует зажать в тиски, предварительно проложив между стальными губками алюминиевые прокладки, и с помощью газового ключа открутить фланец (не забудьте определить направление откручивания).

Нагрев гайки

Гайку можно нагреть при помощи газовой горелки, строительного фена или паяльной лампы. Нагретый фланец обычно получается открутить стандартным ключом для болгарки.

Стачивание заклинившего круга

Если после применение первых 3-х способов гайка не откручивается, то оставшийся абразивный круг между фланцами можно сточить. Чтобы сделать это, выполните следующее.

- По максимуму уберите плоскогубцами остатки круга по краям гайки.

- Зажмите в тиски кусок листового железа такой толщины, как и сам диск, включите болгарку и сточите остатки круга о торец листового железа.

Вместо железа можно зажать в тиски кусок абразивного круга.

В таком случае стачивание остатков инструмента между фланцами произойдет быстрее, и гайку можно будет открутить от руки.

Но применение неподвижного абразивного круга требует большой аккуратности, ведь при стачивании остатков инструмента можно повредить геометрию фланца. Если это случится, придется торцевать гайку.

Использование проникающей смазки

Обильно полейте место соединения фланца с валом жидкостью WD-40. Она имеет свойство проникать в межрезьбовые пространства и мелкие щели. После нанесения жидкости подождите около 5 мин и попробуйте открутить крепеж стандартным ключом.

С применением перфоратора

Некоторые владельцы болгарок в ситуации, когда заклинило прижимную гайку, устанавливают в перфоратор насадку “зубило” или “отбойный молоток”, вставляют ее в отверстие фланца под углом и включают режим отбойного молотка без вращения. Соответственно, кнопка стопора должна быть нажата. Достаточно всего пары несильных нажатий перфоратором (чтобы не сломать фиксатор вала), и гайка начнет проворачиваться.

Разрезать прижимной фланец ножовкой

Данный способ можно назвать радикальным, поскольку придется покупать новый крепеж, и применяется он, если гайка не откручивается никакими другими методами. Чтобы распилить фланец, зажмите кнопку стопора, чтобы вал не вращался, и, применяя ножовку по металлу, разрежьте крепежную гайку.

по металлу, бетону, отрезные, алмазные и другие

Многообразие работ, выполняемых с помощью болгарок, во многом обеспечивается широкой номенклатурой инструмента, работающего в комплекте с ними. Каждому типоразмеру УШМ всегда можно подобрать соответствующие по характеристикам и габаритам расходники.

Одним из параметров, определяющих возможности болгарки, является максимальный диаметр диска, который на нее устанавливается. От него зависят обороты, мощность двигателя и величина крутящего момента. Выбор размера диска тесно связан с характером производимой болгаркой работы.

- Видеоверсия статьи

- Виды кругов

- Технологические особенности

- По материалу

- Размеры

- Маркировка

- Какие бывают размеры кругов для УШМ Бош, Интерскол и не только

- Внешний и посадочный диаметр, максимальная и минимальная величина

- На большие, средние и маленькие УШМ

- По металлу, бетону, дереву и для других материалов

- Отрезные, алмазные и прочие

- Как выбрать

- Как заменить

- Где купить

Видеоверсия статьи

Виды кругов

Различаются круги (диски) болгарок по таким показателям:

- выполняемые работы, определяющие назначение инструмента;

- состав материала;

- габариты.

Технологические особенности

Нужную технологию обработки обеспечивают следующие расходники.

- — Отрезные круги. В основном применяют для обработки металлов, реже для других видов материалов.

- — Шлифовальные круги. Разные конструктивные исполнения позволяют выполнять как обдирку или зачистку, так и доведение шероховатости поверхности до нужной кондиции.

- — Полировальные диски и насадки. Доводят поверхность до блеска с помощью войлочной или другой похожей по свойствам ткани.

По материалу

На режимы работы оказывает влияние материальная составляющая, из которой произведен инструмент.

- — Абразивный диск. Основой, которая послужила для изготовления инструмента, является собственно сам абразивный материал, связующее вещество, например, бакелит и всевозможные наполнители. Используется в основном для обработки металлов.

- — Алмазный круг (с алмазным напылением). С его помощью можно обрабатывать материалы любой прочности (различные породы камня, керамику, кварцевое стекло и много других подобных состоящих из твердых фракций).

Размеры

Основным критерием классификации здесь является диаметр диска. От его величины зависит глубина пропила (она равна приблизительно четверти диаметра). Функциональность болгарки определяется размером инструмента: малый диаметр дает возможность обработки легкой УШМ в труднодоступных местах, а болгарку с большим размером при большей производительности будет трудно и небезопасно удержать «на весу».

Маркировка

Выбору нужного инструмента способствует наличие маркировки. В ней в зашифрованном виде указаны технические параметры расходников. Например, так выглядит буквенно – цифровой набор маркировки отрезного диска, российским производителем:

- — На изображении обозначен производитель инструмента — Лужский абразивный завод (г. Луга, Ленинградская область).

- — Наименование инструмента:

- круг отрезной – на русском языке;

- cut –off – wheel – в английском переводе.

- — Назначение – для обработки стали (надписи «сталь», «steel» на круге).

- — Указаны размеры круга (наружный диаметр х толщина х посадочный диаметр):

- в мм – 200 х 2,5 х 22,23;

- в дюймах – 8”х 1/10”х 7/8”;

- цифровое обозначение «41». Это характеристика конструктивного исполнения круга – здесь плоский.

- — Круг рассчитан на 7650 об/мин, при этом максимальная окружная скорость не должна превышать 80 м/с.

- — Технические параметры материала круга определяются из обозначения «A 30 S BF», где:

- A – означает, что основу абразива составляет электрокорунд белый, как раз применяемый для обработки металла;

- 30 – размер зерна абразива, здесь оно среднее;

- S – твердость круга, здесь круг твердый;

- BF – обозначает тип связки, здесь синтетические смолы с армированным стекловолокном.

- — Правила безопасной работы в виде знаков, обозначающих необходимое действие.

- — ГОСТ 21963 – 2002, ГОСТ Р 52588 – 2011, ЕN 12413 – российские и европейские нормативные документы, которым соответствует данный инструмент.

Маркировка зарубежного производителя инструмента для УШМ выглядит следующим образом:

- — Инструмент под брендом NORTON VULKAN произведен корпорацией Saint Gobain (Сен Гобен) со штаб-квартирой во Франции.

- —Назначение отрезного диска (компания производит только такой инструмент для УШМ) для обработки стали (дополнительно с целью визуализации у кругов предназначенных для обработки металла этикетка имеет синий цвет) продублировано на нескольких языках.

- — Круг рассчитан на 12250 об/мин с максимальной окружной скоростью 80 м/c.

- — Размеры такие же как и на российском диске – в мм и в дюймах.

- — К техническим параметрам «A60S – BF41» добавилось цифровое обозначение «41». Это характеристика конструктивного исполнения круга – здесь плоский.

- — Обязательно указываются способы безопасной работы.

- — Нормативные документы, которым соответствует инструмент, выпущены Евросоюзом.

Какие бывают размеры кругов для УШМ Бош, Интерскол и не только

Практически все крупные компании производят болгарки с охватом максимального количества работ — от бытовых до промышленных образцов. Каждому виду соответствует свой размер инструмента. Помимо производства УШМ, такие производители (Бош, Метабо, Интерскол и другие) освоили параллельный выпуск расходного материала. Они подбирают специальный состав и типоразмер расходника с целью максимально обеспечить эффективность работы конкретной производимой ими модели.

Каждому виду соответствует свой размер инструмента. Помимо производства УШМ, такие производители (Бош, Метабо, Интерскол и другие) освоили параллельный выпуск расходного материала. Они подбирают специальный состав и типоразмер расходника с целью максимально обеспечить эффективность работы конкретной производимой ими модели.

Внешний и посадочный диаметр, максимальная и минимальная величина

Наиболее ходовая линейка размеров УШМ состоит из таких величин.

Внешний диаметр. Наиболее предпочтительными являются размеры: 115 мм, 125 мм, 150 мм, 180 мм, 200 мм и 230 мм. В редких случаях для выполнения, например, ювелирных работ с мелкими деталями применяют портативные аккумуляторные УШМ с диаметрами 76 мм или 100 мм.

Минимальный диаметр 115 мм применяется для простых работ в виде обработки труднодоступных поверхностей в домашнем хозяйстве. Большей возможностью в выполнении различных бытовых работ обладают УШМ с кругом диаметром 125 мм.

Диаметр 230 мм используется в профессиональном контексте УШМ для производства солидных объемов работ, например, в строительстве. Круги с диаметром более 230 мм устанавливаются на стационарном оборудовании.

Круги с диаметром более 230 мм устанавливаются на стационарном оборудовании.

Толщина. Отрезные круги находятся в пределах толщин от 0,8 мм до 5,0 мм. Причем у большего диаметра должен быть круг соответственно с большей толщиной.

Следует знать! Тонким диском легко резать, но он и чаще ломается.

Посадочный диаметр. Стандартный посадочный диаметр у расходников УШМ равен 22,23 мм. В подавляющем большинстве он одинаков для всех типоразмеров дисков. Редко можно встретить посадочные диаметры 10 мм, 13 мм, 16 мм из-за ограниченного применения УШМ с меньшим, чем 100 мм диаметром. Посадочный диаметр 32 мм используется с кругами 300 мм и больше на стационарном оборудовании.

На большие, средние и маленькие УШМ

Классификация по мощности на малые, средние и большие тесно завязана с габаритами и весом. Чем больше мощность, тем больше весовые и габаритные показатели.

Так, например, болгарки с дисками 115 мм – 125 мм и мощностью от 0,6 кВт до 1,2 кВт относятся к малому оборудованию.

УШМ с дисками 150 мм – 180 мм и мощностью до 2,0 кВт относятся к среднему классу такого оборудования.

Болгарки профессионального назначения мощностью до 3,0 кВт и диаметром диска 230 мм условно принадлежат к большим УШМ.

По металлу, бетону, дереву и для других материалов

Для эффективной обработки любого материала важно правильно подобрать мощность, чтобы она соответствовала диаметру инструмента и его толщине. Кроме этого расходник должен подходить по характеристикам для обработки конкретного вида материала заготовки.

Основное различие дисков для сталей, чугуна, цветных металлов в составе наполнителей. Для обработки легированных сталей в состав материала диска добавляется очень прочная добавка, способная преодолеть сопротивление легированной стали. При обработке цветных металлов, наоборот, добавляется мягкий наполнитель, эффективно работающий при обработке вязких материалов.

Диск для аллюминия

Для обработки бетона (кафеля, тротуарной плитки) используют алмазные диски (собственно, это металлические круги с алмазным напылением).

Диск для плитки

Обрабатывать древесину с помощью УШМ ввиду большой травмоопасности не рекомендуется. Если все таки возникает такая необходимость, то лучшим вариантом будет болгарка с диском диаметром 125 мм. В качестве рабочего инструмента следует применять специальные диски УШМ для дерева.

Диск для дерева

Отрезные, алмазные и прочие

Вне зависимости от назначения диска (отрезной для металла, алмазный для кафеля) на болгарку стоит устанавливать диск, который регламентирован производителем. Больший диаметр не позволит установить кожух. Меньший ,например, 115 мм, на болгарку, предназначенную по паспорту работать с диском 150 мм, устанавливать не запрещается, но таким диском просто неудобно будет работать.

Как выбрать

Главным критерием выбора размера диска будет характер производимых работ. В домашнем хозяйстве это будут круги меньших диаметров, в производственной обстановке применяется инструмент большого (230 мм) диаметра.

Кроме габаритных характеристик следует тщательно проверить соответствие материала диска материалу обрабатываемой заготовки.

Другим определяющим фактором рассматривается мощность болгарки. Она напрямую связана с весовыми и габаритными характеристиками УШМ. При примерно одинаковых характеристиках предпочтение следует отдавать более легкому экземпляру.

Как заменить

Диск болгарки это расходный материал. Поэтому его приходится часто менять. Существует простой алгоритм в котором важную роль играет оригинальной конструкции ключ, поставляемый потребителю вместе с болгаркой.

- — В пазы крепежной гайки устанавливаются выступающие стержни специального ключа.

- — Одновременно следует нажать на стопорную кнопку, находящуюся на корпусе редуктора. Она зафиксирует ротор от проворота.

- — Поворотом ключа против часовой стрелки освободить крепеж изношенного диска.

- — Производится замена старого диска на новый таких же технических характеристик и размера. Новый диск устанавливается маркировкой наружу, чтобы напоминать о параметрах диска и по другим веским причинам (см. объяснение в ролике выше).

- — Крепежная гайка предварительно закручивается рукой и окончательно затягивается специальным ключом.

Болгарка готова продолжать выполнять свое функциональное предназначение.

Где купить

Приобрести диски различных типов и размеров возможно у сотрудников компаний, которые реализуют запчасти и расходные материалы для болгарок. Некоторые поставщики комплектующих представлены в соответствующем разделе нашего сайта.

Какие бывают диски для болгарки по дереву

Перейти к содержимому

Содержание: [скрыть]

- Диски на болгарку: начинаем с изучения рынка

- Как выбрать подходящую модель УШМ?

- Какими бывают отрезные круги?

- Оборудование для шлифовальной и обдирочной работы

- Cоветы по работе

УШМ, известная в народе как болгарка, является достойным и универсальным инструментом. Именно это оборудование позволяет успешно выполнять резку, шлифовку, полировку, спил практически любого материала. Выбирая шлифовальную машину, крайне важно понять, какая модель рекомендуется для использования. Выбор во многом определяется основным назначением предлагаемого оборудования. Металл и дерево потребуют разных видов дисков и специфического подхода, так как иначе работа не принесет желаемых результатов.

Именно это оборудование позволяет успешно выполнять резку, шлифовку, полировку, спил практически любого материала. Выбирая шлифовальную машину, крайне важно понять, какая модель рекомендуется для использования. Выбор во многом определяется основным назначением предлагаемого оборудования. Металл и дерево потребуют разных видов дисков и специфического подхода, так как иначе работа не принесет желаемых результатов.

Диски на болгарку: начинаем с изучения рынка

Ассортимент поражает своим разнообразием. Какими бывают шлифовальные диски и как определяются их характеристики? Для полноценного ответа на вопрос, весь рынок следует разделить на главные направления.

- Круги с абразивным покрытием. Этот расходный инструмент является универсальным, потому с его помощью любая заготовка может быть качественно разрезана и отшлифована. Кроме того, предполагается возможность полировки. Абразивный инструмент не зря считается одним из самых лучших.

- Диск для болгарки с алмазным напылением – один из самых распространенных строительных инструментов.

Эти изделия бывают сегментированными и сплошными, причем для каждого варианта, определена своя область использования. В каждом случае предполагается возможность качественной и точной резки прочных материалов, среди которых значатся камень, металл, бетонный монолит.

Эти изделия бывают сегментированными и сплошными, причем для каждого варианта, определена своя область использования. В каждом случае предполагается возможность качественной и точной резки прочных материалов, среди которых значатся камень, металл, бетонный монолит. - Пильные диски на болгарку визуально напоминают современные модели пилы. Однако для их выпуска используют иные сплавы. Прежде продукция была редкой, но теперь ее распространенность активно растет. Самый лучший вариант диска для шлифовальной машины из карбида вольфрама.

Принимая во внимание разнообразие современной продукции, следует отказаться от бессмысленных и порой опасных попыток установить круг от циркулярки на болгарку. Любые циркулярные диски рассчитаны для малых оборотов, и на болгарке появляется риск перекашивания или разрушения инструмента.

Как выбрать подходящую модель УШМ?

Изучая современные круги для болгарки, важно понимать основные принципы выбора расходника на УШМ. Какие аспекты принять во внимание?

Какие аспекты принять во внимание?

Шлифовальные круги обладают несколькими стандартными диаметрами. Самая компактная модель отличается размером в 115 мм. Однако диски на болгарку 125 мм имеют большее практическое значение. Причём, именно УШМ на 125-е круги получили самое широкое распространение не только среди профи, но среди домашних умельцев.

Натуральная древесина всегда оказывается специфическим неоднородным материалом, потому работа с ним требует специальных кругов. Диски на болгарку, которые рассчитаны для резки металла или бетона, категорически не подходят для такой обработки. В противном случае, болгарка будет разрушена или сожжена перегревом.

Выбирая оборудование для шлифовки, важно отметить, что стандартный диаметр установленного вала составляет 22,2 мм. Прежде было несколько подразделений, потому маркировка по-прежнему играет важную роль. Сегодня, например, стандартный пильный диск для работы по дереву обладает диаметром 125х22,2 мм.

Хотя максимальный размер УШМ составляет 230 мм, такие размеры нежелательны при обработке древесины. Выбирая инструмент с большим диаметром (от 150 мм), у вас появляется риск получения серьезных травм. Предпочтительней размеры 115х22,2-125х22,2 мм. К тому же 125-е круги способны справиться с достаточно большим кругом производственных задач.

Выбирая инструмент с большим диаметром (от 150 мм), у вас появляется риск получения серьезных травм. Предпочтительней размеры 115х22,2-125х22,2 мм. К тому же 125-е круги способны справиться с достаточно большим кругом производственных задач.

Только, если понять специфику используемого оборудования, можно научиться правильно, подбирать диски на болгарку, для безопасной и эффективной обработки натурального дерева.

Какими бывают отрезные круги?

Параметры, которые используются для классификации отрезных дисков по дереву:

- Диаметр диска;

- Глубина пропила дерева;

- Характеристики зубьев: форма, частота, количество.

Что же учитывать, планируя использовать отрезной диск для современной болгарки?

- Если пильные отрезные диски для болгарки по дереву будут использоваться редко, а обрабатываемый вид древесины будет разным, лучше всего выбрать модель с переменно скошенными зубьями.

- Для распила хвойной и мягкой древесины подойдут модели с прямыми зубьями.

Такие пильные диски успешно обрабатывают даже самую мягкую древесину, гарантируя достойный результат работы.

Такие пильные диски успешно обрабатывают даже самую мягкую древесину, гарантируя достойный результат работы. - Трапециевидный зуб допускает универсальное использование. Выбирая такое оборудование, лучше всего резать древесностружечный массив средней плотности. При желании можно использовать и другие виды продукции.

Какие параметры желательно принять во внимание для успешной работы с деревом, когда выбираются пильные расходные инструменты?

- Требуются вырезы скругленной формы, которые будут сделаны по направлению к валу.

- Оптимальная толщина диска составляет 2 мм.

- Глубина сделанных вырезов, может достигать 20 мм.

- Вырезы бывают пустыми, но в некоторых случаях их заполняют медью.

Оборудование для шлифовальной и обдирочной работы

В большинстве случаев работа с материалами предполагает потребность не только в полировке, но и в шлифовке и обдирочных мероприятиях.

Резка древесины – это опасное занятие. При этом шлифовать массив может любой человек, имеющий необходимое оборудование. Самое важное – это понять принципы выполнения технологических операций.

При этом шлифовать массив может любой человек, имеющий необходимое оборудование. Самое важное – это понять принципы выполнения технологических операций.

Чаще всего для обдирки используются лепестковые диски на болгарку. Внимательно изучив специфику изделия, удается понять, насколько оно является функциональным и эффективным.

Название даёт начальные представления об особенностях устройства расходного инструмента. Его рабочая поверхность обладает несколькими лепестками наждачной бумаги. Такая структура сравнима с рыбной чешуей. В то же время, подобная бумага с низкой шероховатостью позволяет гарантировать мягкую шлифовку натурального дерева. Качество и степень обработки зависят от зернистости материала, потому полировка и шлифовка могут быть выполнены в соответствии с предъявляемыми требованиями.

Лепестковый диск на болгарку достаточно популярен, но при желании, можно использовать и другой расходный инструмент.

Например, внимания заслуживает липкий универсальный диск. Современные насадки на болгарку предусматривают возможность быстрой смены липучки. Цена используемых липких дисков для основных операций, оказывается ниже, чем у цельного лепесткового, но и срок службы оказывается меньше. Если же все-таки будет выбран универсальный липкий круг на болгарку, то его можно использовать для обработки и шлифовки различных материалов, что и подтверждает востребованность этой продукции.

Современные насадки на болгарку предусматривают возможность быстрой смены липучки. Цена используемых липких дисков для основных операций, оказывается ниже, чем у цельного лепесткового, но и срок службы оказывается меньше. Если же все-таки будет выбран универсальный липкий круг на болгарку, то его можно использовать для обработки и шлифовки различных материалов, что и подтверждает востребованность этой продукции.

Полировальный и шлифовальный инструмент может быть качественным, но при этом не удается гарантировать успешное выполнение работы. Чем же это обусловлено? Все очень просто: используемое дерево должно быть тщательно высушенным. Более того, нельзя использовать сырую древесину. В противном случае результат будет непредсказуемым. Выбирая диск по дереву, нужно быть уверенными в том, что обрабатываемый материал обладает подходящими свойствами.

Иногда требуется проведение зачистной работы, для удаления старого слоя краски или лака, грибковых поражений. Полировочный и шлифовальный инструмент всегда проявляют себя на достойном уровне только, если древесина подготовлена согласно технологическим требованиям. Принимая во внимание, что полировочные и шлифовальные диски для болгарки не предусмотрены для начальной обработки, требуются обдирочные насадки.

Полировочный и шлифовальный инструмент всегда проявляют себя на достойном уровне только, если древесина подготовлена согласно технологическим требованиям. Принимая во внимание, что полировочные и шлифовальные диски для болгарки не предусмотрены для начальной обработки, требуются обдирочные насадки.

Выбирая подобные насадки на болгарку, максимальную пользу от них удастся ощутить при очистке старых поверхностей, которые были многократно окрашены. Это объясняется следующим фактором: насадки выполняются в виде металлической тарелки, которая густо усеяна щетиной из проволоки, расположенной ближе к внешней окружности, радиально или перпендикулярно диску.

Cоветы по работе

Чистовая работа начинается, только после успешного придания заготовке предварительных очертаний. Результаты во многом зависят от того, какие виды насадок используются при выполнении поставленных задач.

УШМ используются в виде резака, а также как полировальные и шлифовальные приспособления. Насадки на болгарку повышают функциональность используемого устройства.

Итак, как провести полировальный и шлифовальный процесс при обработке дерева? Какие инструменты потребуются для успешной работы?

- Корд щетки. Эти инструменты идеально подойдут для грубой шлифовки дерева. Предполагается возможность успешного выравнивания древесины, с придачей оптимальной формы изделию.

- Торцевые диски позволяют легко обтачивать заготовки. В большинстве случаев такая работа требуется при косых распилах. Работа торцевого диска напоминает взаимодействие заготовки с пилой.

- Лепестковые шлифовальные насадки – это самый востребованный вариант применяемых расходных материалов. Характеристика инструмента определяет возможность обработки разных заготовок, в том числе натурального дерева. Важно отметить, что зачистка сложных деревянных предметов, осуществляется только с использованием радиальных полос.

- Войлочный круг – позволяет достигать минимальных шероховатостей, обрабатываемых изделий. Основой выступает спрессованная шерсть, тонкошерстного, полугрубошёрстного и грубошерстного вида.

Войлочный рабочий инструмент позволяет не только провести качественную обработку дерева или другого материала, но и придать идеально гладкую поверхность, сравнимую с зеркальной.

Войлочный рабочий инструмент позволяет не только провести качественную обработку дерева или другого материала, но и придать идеально гладкую поверхность, сравнимую с зеркальной. - Круг для болгарки, предназначенный для шлифования часто сравнивают с одноименным диском. Важно отметить, что круг с липучкой – это универсальный инструмент, имеющий широкую сферу применения. Различные приспособления для обработки дерева выполняют определенные задачи, но шлифовальный круг порой удивляет своей универсальностью и высоким уровнем эффективности.

- Цепной диск по дереву – это один из самых производительных, но грубых способов обработки натурального материала.

При выборе оборудования желательно учитывать не только диаметр, но и каждое сопутствующее информативное обозначение. Надписи позволят определить предназначение инструмента и соблюсти рекомендации во время работы. Маркировка дисков, кругов и насадок для болгарки – это гарантия успешного результата.

Современная болгарка – это удобный и эффективный инструмент. Для качественной работы требуются специальные насадки и диски, позволяющие эффективно обработать древесину, металл и любой другой интересующий материал.

Для качественной работы требуются специальные насадки и диски, позволяющие эффективно обработать древесину, металл и любой другой интересующий материал.

Похожая запись

You missed

Adblock

detector

Съемный инструмент для вырезания кругов из листового металла с помощью шлифовальной машины

Вырезать круг в листовом металле можно ножницами по металлу, производя аккуратную резку, и обладая незаурядными навыками. Не обойтись без дополнительной обработки кромки. Также можно использовать ручной инструмент — насадку на дрель HC2 EV Malco стоимостью около 10 тыс. руб.

Попробуем приспособить болгарку под это дело, оснастив ее съемной оснасткой на основе кольцевого постоянного магнита от звукового динамика. Для этого нам также понадобится и кое-что еще.

Для этого нам также понадобится и кое-что еще.

Вам понадобится:

- уголок стальной равнополочный;

- плоские и длинные гайки, болты и шайбы;

- резьбовая шпилька по всей длине;

- полоса металлическая;

- винты, зажим;

- черная аэрозольная краска;

- клей;

- ручка на резьбе.

Вам также понадобятся следующие инструменты:

- дрель и дрель;

- тиски слесарные;

- Болгарка с отрезным диском;

- плоскогубцы, молоток и стержень;

- сварочное оборудование;

- Отвертка Phillips и плоская.

Технологический процесс

Вынимаем старый динамик из кладовых, стряхиваем пыль и выполняем чистку металлической щеткой.

За фланцы и магнит зажимаем в тиски и высверливаем головки винтов, которыми корзина прикручивается к верхнему фланцу. Отделите корзину с верхним фланцем от постоянного кольцевого магнита и нижним фланцем со стальным цилиндром (сердечником). Снова зажимаем корзину с верхним фланцем в тисках и с помощью молотка и молотка выбиваем фланец из корзины.

Отделите корзину с верхним фланцем от постоянного кольцевого магнита и нижним фланцем со стальным цилиндром (сердечником). Снова зажимаем корзину с верхним фланцем в тисках и с помощью молотка и молотка выбиваем фланец из корзины.

Корзина нам не нужна, а постоянный кольцевой магнит, верхний фланец и нижний с сердечником пригодятся для изготовления самоделки.

Зажать нижний фланец в тиски и отрезать сердечник у самого основания болгаркой.

Далее переворачиваем деталь, заворачиваем в центр и сверлим отверстие, смазывая и охлаждая рабочую зону соответственно маслом и водой. Поверхность нижнего фланца со стороны сердечника сердечника и кольцевого магнита покрывают клеем и прикрепляют фланец приложением вниз к магниту и после центрирования фиксируем их.

Из подходящего равнополочного стального уголка отрезаем два фрагмента длиной около 35 мм.

Соединяем их с полками и зажимаем в таком положении в тиски, а стык провариваем изнутри и снаружи.

Верхний шов отшлифовать болгаркой. Привариваем вертикально в центре стыка уголки удлиненной шестигранной гайки, ввернув в нее сверху болт для фиксации гайки при ее обваривании.

Отшлифовать шов болгаркой. Откручиваем вспомогательный болт от приваренной к уголкам гайки.

Зажимаем конструкцию из двух уголков и гайки в тиски и на полках внизу ближе к бортику сверлим отверстия напротив друг друга, охлаждая место сверления водой.

Заготавливаем металлическую полосу с характерным изгибом, разводящим концы полосы по двум вертикальным плоскостям.

Укладываем сверху и продольно к шву приварки уголков без упора в удлиненную гайку и в этом положении привариваем планку ручки.

Возвращаемся к кольцевому магниту с фланцем и приклеенной снизу гайкой к отростку сердечника. Прикручиваем с лицевой стороны фланца болт с шайбой и гайкой.

Сверху на головку болта надеваем удлиненную шестигранную гайку и привариваем ее в этом положении.

К шпильке, вкручиваемой в удлиненную гайку на головке болта, с другого конца привариваем такую же гайку, но меньшего диаметра.

Узлы из двух приварных уголков, удлиненной гайки и фигурной ручки, а также постоянного магнита, фланца, болта с гайкой и шайбой и приваренной удлиненной гайки к головке болта окрашиваются аэрозольной краской черного цвета из баллончика.

Первый узел на болгарку надеваем так, чтобы отверстия в уголках фланцев совпадали с отверстиями на УШМ, а ручка узла была направлена вдоль корпуса инструмента сверху.

Закрепляем узел на болгарке болтами с двух сторон, а ручку крепим к корпусу хомутом. Затяните все крепления крестообразной и плоской отверткой.

В удлиненную гайку узла постоянного магнита вкручиваем шпильку, на конец которой приваривается гайка меньшего диаметра.

Затем вверните штифт в гайку, пока он не появится с другой ее стороны. Продолжая вращаться дальше, вверните свободный конец шпильки в удлиненную гайку второго узла.

Вверните резьбовую рукоятку в гайку на конце вала. Эта операция, по сути, завершила изготовление и установку самоделки на болгарку.

Практический тест

Вращая узел постоянного магнита вокруг шпильки, вы можете увеличивать или уменьшать расстояние между центром гайки (осью вращения) и диском шлифовального станка.

Он будет равен радиусу окружности, которую мы собираемся вырезать в листовом металле, если узел с магнитом установить в центре вырезаемой окружности, а болгарку с диском перемещать по рукояткой по заданному радиусу, прижимая инструмент к металлу.

После вырезания круга выключите болгарку и поднимите круг вместе с УШМ за счет его удержания силой постоянного магнита самодельного приспособления.

Устройство в любой момент можно отсоединить от кофемолки и убрать в ящик до следующей необходимости.

Если вы, кстати, сильно зажали диск, то есть очень простой способ открутить гайку УШМ — https://washerhouse.com/3/ru/4301-legkiy-sposob-otkrutit-gayku- bolgarki.html

Посмотреть видео

Как резать плитку болгаркой (сделай сам)

Обновлено: 05 октября 2018 г.

Вырежьте чистые, точные круги и квадраты из камня и керамической плитки.

Следующий проект›

Семейный мастер на все руки

Научитесь вырезать идеальные круги, отверстия и другие вырезы в камне и керамической плитке. Это быстро и просто с помощью угловой шлифовальной машины и алмазного диска.

Эксперты DIY журнала The Family Handyman Magazine

Как резать плитку Обзор: Вам потребуются два основных инструмента

Алмазный диск для сухой резки

Алмазный диск имеет алмазное зерно, встроенное в стальной обод, для шлифовки твердых материалов.

Каменная, керамогранитная и стеклянная плитка прекрасно подходят для отделки ванных комнат и кухонь. Но резка этих твердых материалов представляет собой уникальную задачу. Прямые пропилы легко сделать с помощью алмазной пилы для мокрого шлифования. Но вырезание кривых и отверстий требует специальных методов.

В этой статье мы покажем вам, как с помощью недорогой угловой шлифовальной машины с алмазным диском вырезать идеальные круги и квадраты даже из самой прочной плитки. Вы можете купить 4-в. или 4-1/2 дюйма. шлифовальный станок всего за 50 долларов и алмазный диск для сухой резки, чтобы соответствовать ему, начиная с 20 долларов. Как правило, более дорогие лезвия прослужат дольше. Когда вы выбираете алмазный диск, ищите тот, у которого непрерывный, а не сегментированный край, для более гладкого реза.

Помните, однако, что резка алмазным диском для сухой резки создает много пыли и шума. Поэтому убедитесь, что вы режете в хорошо проветриваемом помещении (или, что еще лучше, на улице!) и носите средства защиты органов слуха, высококачественную респиратор с двумя ремешками и защитные очки.

Наклоните диск для нарезания кругов

Фото 1: Сделайте надрезы на круге

Сделайте надрезы на лицевой стороне плитки по направляющей круга алмазным диском. Наклоните кофемолку примерно на 30 градусов и срежьте на глубину около 1/16 дюйма.

Фото 2. Сделайте пропилы под углом

Переместите лезвие на 1/8 дюйма внутрь линии и сделайте более глубокий пропил. Продолжайте отводить лезвие от линии и резать глубже, пока не прорежете полностью.

Фото 3: Сгладьте обрезанный край

Отшлифуйте острые края и обрежьте до идеальной линии.

Многие работы по укладке плитки требуют, чтобы вы вырезали одно или несколько больших круглых отверстий для стоков в полу или душевых кранов. На фото 1 – 3 показано, как вырезать отверстие для душевого клапана. Мы показываем, как вырезать отверстие, которое полностью находится в пределах одной плитки, что является одним из самых сложных разрезов. В следующем разделе мы покажем вам более простой метод вырезания кривых на краю плитки.

Даже при использовании этого метода старайтесь избегать компоновки плитки, при которой край круглого выреза располагается на расстоянии менее 1/2 дюйма от края плитки. Вместо этого лучше изменить весь макет. В противном случае велика вероятность, что вы сломаете плитку в узком месте при резке.

Показанный метод вырезания круга с помощью шлифовального станка и алмазного диска требует, чтобы вы несколько раз вырезали круг, делая более глубокий рез с каждым оборотом. Суть в том, чтобы сохранять тот же угол и сбривать прогрессивные слои, перемещая срез ближе к центру круга (фото 2).

Круговые вырезы

С помощью этой техники сделайте точные, почти идеальные круговые вырезы для душевых клапанов и водопроводных труб.

Начертите полукруглые надрезы перед обрезкой по линии

Фото 1: Надрез и черновой надрез

Надрежьте профиль пилой, затем надрежьте от края плитки, чтобы удалить как можно больше отходов.

Фото 2: Обрежьте и отшлифуйте

Сделайте серию надрезов на небольшом расстоянии друг от друга до линии надреза. Разорвите отходы. Затем отшлифуйте края до гладкости.

Разорвите отходы. Затем отшлифуйте края до гладкости.

Процесс вырезания полукругов по краю плитки аналогичен технике, показанной для полных кругов. Вы начинаете с разметки разреза и надрезов на лицевой стороне плитки по линии. Затем, вместо того, чтобы углублять надрез, просто удалите лишнюю плитку прямыми надрезами (Фото 1).

Перед тем, как убрать лишнюю плитку (Фото 1), обязательно сделайте короткие надрезы с обеих сторон полукруга (1 и 2). Затем соедините разрезы, как показано (3). Вместо того, чтобы делать этот соединительный надрез за один проход, сделайте серию все более глубоких неглубоких надрезов, пока не пройдете плитку.

Теперь завершите полукруг серией радиальных разрезов, как спицы колеса (фото 2). Завершите очисткой неровных краев алмазным диском. Или удалите «язычки» кусачками для плитки (инструмент, похожий на плоскогубцы). Затем отшлифуйте края до гладкости.

Гладкие полукруглые вырезы

Используйте двухэтапный подход к вырезанию гладких полукруглых форм.

Сделайте тарелкообразный вырез для небольших отверстий

Фото 1: Врезной рез

Отцентрируйте вырез на отверстии и медленно вставьте его сзади. Остановитесь, когда прорезь на лицевой стороне плитки совпадет с краями желаемого выреза.

Фото 2: Повторите погружной пропил

Нарисуйте еще один круг большего размера, чтобы определить глубину оставшихся пропилов. Делайте повторные врезы, пока круг не будет завершен.

Большинство отверстий для сантехнических труб закрыты декоративной накладкой или скрыты основанием крепления, поэтому нет необходимости в точном круглом отверстии. Используйте технику, показанную здесь, чтобы сделать грубые круглые отверстия.

Начните с разметки круглого выреза на обратной стороне плитки. Затем проткните плитку алмазным диском, удерживая его по центру отверстия так, чтобы прорезь, сделанная диском, была одинаковой по обеим сторонам круглых отметок (Фото 1). Часто проверяйте, когда прорезь в передней части плитки достигает краев желаемого выреза. Затем используйте длину этого врезного разреза, чтобы измерить диаметр второго, большего круга. Нарисуйте этот больший круг на обратной стороне плитки (фото 2). Используйте этот круг в качестве ориентира для остальных врезаний. Поверните шлифовальный станок на ширину лезвия и сделайте еще один погружной пропил, остановившись на внешнем круге. Продолжайте этот процесс, пока не закончите отверстие.

Затем используйте длину этого врезного разреза, чтобы измерить диаметр второго, большего круга. Нарисуйте этот больший круг на обратной стороне плитки (фото 2). Используйте этот круг в качестве ориентира для остальных врезаний. Поверните шлифовальный станок на ширину лезвия и сделайте еще один погружной пропил, остановившись на внешнем круге. Продолжайте этот процесс, пока не закончите отверстие.

Техника малых отверстий

Вырежьте маленькие отверстия с обратной стороны погружными пропилами.

Врезка с обратной стороны для получения прямоугольных вырезов

Фото 1: Надрез на лицевой стороне

Точно отметьте вырез на лицевой и обратной сторонах плитки. Затем надрежьте переднюю часть плитки на глубину около 1/16 дюйма вдоль линии.

Фото 2. Врезной разрез с обратной стороны

Переверните плитку и вставьте разрез с обратной стороны. Часто останавливайтесь и проверяйте. Остановитесь, когда разрез совпадет с углами отмеченного квадрата спереди. Вырежьте оставшиеся три стороны.

Вырежьте оставшиеся три стороны.

С помощью этого метода легко вырезать прямоугольные или квадратные отверстия для электрических розеток. Главное, не резать дальше углов квадрата, где разрез может быть виден. Медленно делайте врез со спины и часто проверяйте, чтобы не зайти слишком далеко.

Прямоугольные вырезы

Сделайте прямоугольные вырезы с погружными пропилами с обратной стороны.

Необходимые инструменты для этого проекта «Как разрезать плитку»

Подготовьте необходимые инструменты для этого проекта «Сделай сам» перед началом — вы сэкономите время и нервы.

- Угловая шлифовальная машина

- Зажимы

- Пылезащитная маска

- Защита органов слуха

- Защитные очки

Вам также понадобится алмазный диск для угловой шлифовальной машины.

Первоначально опубликовано: 03 октября 2018 г.

Похожие проекты

Популярные обучающие видео

ⓘ

Патент США на измельчитель трав и лезвия для измельчителя трав Патент (Патент № 11 207 695, выдан 28 декабря 2021 г.

)

)ПРЕТЕНЗИЯ НА ВНУТРЕННИЙ ПРИОРИТЕТ

В настоящей заявке испрашивается преимущество предварительной заявки США № 62/722,019, поданной 23 августа 2018 г., которая включена в настоящий документ посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к измельчителям для трав и, более конкретно, к лезвиям для использования в измельчителях для трав и к измельчителям для трав, имеющим лезвия.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Измельчители трав обычно используются для измельчения органического материала. В качестве материала обычно используются травы и специи, используемые на кухне, например, орегано, кинза, розмарин или майоран. Измельчение сухих трав способствует высвобождению ароматных масел и увеличению площади поверхности готовящегося блюда. Измельчители трав также используются во множестве других ситуаций, когда человек хочет разделить относительно большие куски органического материала на более мелкие.

Измельчители трав обычно состоят из двух частей, образующих полость для измельчения. Две части имеют зубья или штифты, выровненные таким образом, что, когда половинки поворачиваются друг относительно друга, зубья перемещаются между собой, измельчая материал внутри. Тем не менее, мельницы для трав в прошлом имели простую конструкцию лезвий, которые не могли приспособиться к более мелкому или грубому помолу. Измельчители трав обычно измельчают только до одного размера частиц, что ограничивает потенциальное использование мельницы. Следовательно, существует потребность в лезвиях для измельчения трав и измельчителях для трав, имеющих более универсальное применение.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 a -1 g иллюстрируют измельчитель трав с асимметричными лезвиями;

РИС. 2 a -2 d иллюстрируют измельчитель трав, работающий в режиме более тонкого измельчения и в режиме более грубого измельчения;

РИС. 3 a -3 c иллюстрируют измельчитель для трав среднего размера;

3 a -3 c иллюстрируют измельчитель для трав среднего размера;

РИС. 4 a -4 c иллюстрируют измельчитель трав большего размера; и

РИС. 5 a -5 h иллюстрируют многокамерный измельчитель с фильтрацией для разделения частиц разного размера на разные отсеки.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение описано в одном или нескольких вариантах осуществления в последующем описании со ссылкой на чертежи, на которых одинаковые номера обозначают одинаковые или подобные элементы. Хотя изобретение описано с точки зрения наилучшего способа достижения целей изобретения, специалистам в данной области техники будет понятно, что оно предназначено для охвата альтернатив, модификаций и эквивалентов, которые могут быть включены в сущность и объем настоящего изобретения. изобретение.

РИС. 1 a показан измельчитель 100 , состоящий из нижней части 110 и верхней части 150 . Верх 150 и низ 110 съемны друг от друга, а измельчаемый материал помещается в камеру, образованную двумя сторонами. Материал может быть любым, что потребители обычно хотят измельчить. Обычными материалами являются чайные листья, листья табака, пшеница или мука, сушеный имбирь, чеснок, лук, другие специи или любой другой материал, подходящий для еды, питья, курения или для других целей.

Верх 150 и низ 110 съемны друг от друга, а измельчаемый материал помещается в камеру, образованную двумя сторонами. Материал может быть любым, что потребители обычно хотят измельчить. Обычными материалами являются чайные листья, листья табака, пшеница или мука, сушеный имбирь, чеснок, лук, другие специи или любой другой материал, подходящий для еды, питья, курения или для других целей.

Когда материал вставлен в измельчитель, нижняя часть 110 и верхняя часть 150 поворачиваются друг относительно друга для измельчения материала на более мелкие кусочки. Выемки 102 сформированы вокруг краев шлифовального станка 100 , чтобы обеспечить захват пальцами пользователя для приложения силы к двум половинкам вдоль их соответствующих окружностей. В других вариантах осуществления предусмотрены другие механизмы захвата, например, накатка или лента для захвата снаружи шлифовального станка 9. 0254 100 . В одном варианте осуществления шлифовальный станок 100 включает в себя механизм для крепления ручек к шлифовальному станку для уменьшения сложности приложения силы. Можно подключить двигатель для автоматического поворота сторон кофемолки 100 относительно друг друга.

0254 100 . В одном варианте осуществления шлифовальный станок 100 включает в себя механизм для крепления ручек к шлифовальному станку для уменьшения сложности приложения силы. Можно подключить двигатель для автоматического поворота сторон кофемолки 100 относительно друг друга.

РИС. 1 b показан вид в перспективе нижней части 110 со снятой верхней частью 150 , а на ФИГ. 1 c показан вид сверху. Нижняя часть 110 включает зубья, когти или лезвия 112 для выполнения операции шлифования. Лопасти 112 распределены в два ряда от середины днища 110 наружу. Каждый ряд лопастей 112 включает лопасть 112 a ближе к середине и лопасть 112 b дальше от середины. Ряды лопастей по существу идентичны друг другу, но расположены на противоположных сторонах днища 110 . На фиг. 1 b один ряд лезвий проходит слева от рисунка, а другой ряд лезвий проходит справа от рисунка. На фиг. 1 c , ряды простираются соответственно в верхний левый и нижний правый угол фигуры. В более крупных вариантах необязательно используется более двух рядов лезвий.

На фиг. 1 b один ряд лезвий проходит слева от рисунка, а другой ряд лезвий проходит справа от рисунка. На фиг. 1 c , ряды простираются соответственно в верхний левый и нижний правый угол фигуры. В более крупных вариантах необязательно используется более двух рядов лезвий.

Каждое лезвие 112 включает внешнюю поверхность 114 , внутреннюю поверхность 116 и заднюю поверхность 118 . Каждая из трех поверхностей 114 — 118 лежит на дуге окружности. Наружная поверхность 114 выпуклая, а поверхности 116 и 118 вогнутые. Каждая из трех дуг поверхностей 114 , 116 и 118 встречается на своих соответствующих концах, образуя криволинейную треугольную форму на виде сверху. Кривизна наружной поверхности 114 следует дуге окружности, концентричной с шлифовальным станком 100 . Внешняя поверхность 114 каждой лопасти 112 a образована на первом общем радиусе от центра днища 110 . Каждое лезвие 112 b также имеет наружную поверхность 114 , образованную по дуге общей окружности. Задняя поверхность 118 каждой лопасти 112 представляет собой часть окружности, окружность которой касается или перекрывает окружности как внутренней поверхности 116 , так и внешней поверхности 114 . Внутренняя поверхность 116 каждой лопатки 112 представляет собой кривую или дугу, соединяющую внешнюю поверхность 114 и заднюю поверхность 118 .

Внешняя поверхность 114 каждой лопасти 112 a образована на первом общем радиусе от центра днища 110 . Каждое лезвие 112 b также имеет наружную поверхность 114 , образованную по дуге общей окружности. Задняя поверхность 118 каждой лопасти 112 представляет собой часть окружности, окружность которой касается или перекрывает окружности как внутренней поверхности 116 , так и внешней поверхности 114 . Внутренняя поверхность 116 каждой лопатки 112 представляет собой кривую или дугу, соединяющую внешнюю поверхность 114 и заднюю поверхность 118 .

Каждое лезвие 112 включает переднюю точку 120 , где внутренняя поверхность 116 соединяется с внешней поверхностью 114 , и две задние точки 122 , где задняя поверхность 118 соединяется с внутренней и внешней поверхностями. Ножи 112 расположены асимметрично относительно радиальной линии шлифовального станка 100 . На одной стороне радиальной линии, проходящей через лезвие 112 , имеется одна точка 120 для шлифовки, а на другой стороне две точки 122 для шлифовки. Например, радиальная линия 172 a проходит примерно через центр лопатки 112 b на РИС. 1 с . Лезвие 112 b включает одну точку 120 с правой стороны радиальной линии 172 a и две точки 122 с левой стороны радиальной линии 1552 9026.

Ножи 112 расположены асимметрично относительно радиальной линии шлифовального станка 100 . На одной стороне радиальной линии, проходящей через лезвие 112 , имеется одна точка 120 для шлифовки, а на другой стороне две точки 122 для шлифовки. Например, радиальная линия 172 a проходит примерно через центр лопатки 112 b на РИС. 1 с . Лезвие 112 b включает одну точку 120 с правой стороны радиальной линии 172 a и две точки 122 с левой стороны радиальной линии 1552 9026.

Шпиндель 130 образован по центру днища 110 между рядами лопаток 112 . Шпиндель 130 имеет внешнюю круглую поверхность 132 и множество вогнутых круглых вырезов 134 . Вырезы , 134, представляют собой дуги окружностей в одном варианте осуществления. Верхняя поверхность 136 шпинделя 130 включает отверстие 138 , сформированное в шпинделе для размещения стального штифта для магнитного притяжения к верхней части 150 в вариантах осуществления, где дно 110 выполнено из алюминия или другого неметаллического материала. железный материал. Когда внизу 110 изготовлен из нержавеющей стали или другого черного металла в виде стального штифта, поэтому отверстие 138 не требуется для магнитного притяжения к вершине 150 . Верхние кромки лезвий 112 и шпинделя 130 скошены или скошены, чтобы уменьшить остроту кромки для безопасности пользователя и снизить вероятность повреждения кромок во время использования. Кромка, образованная поверхностью 140 a и кромкой 140 b также имеет фаску.

Вырезы , 134, представляют собой дуги окружностей в одном варианте осуществления. Верхняя поверхность 136 шпинделя 130 включает отверстие 138 , сформированное в шпинделе для размещения стального штифта для магнитного притяжения к верхней части 150 в вариантах осуществления, где дно 110 выполнено из алюминия или другого неметаллического материала. железный материал. Когда внизу 110 изготовлен из нержавеющей стали или другого черного металла в виде стального штифта, поэтому отверстие 138 не требуется для магнитного притяжения к вершине 150 . Верхние кромки лезвий 112 и шпинделя 130 скошены или скошены, чтобы уменьшить остроту кромки для безопасности пользователя и снизить вероятность повреждения кромок во время использования. Кромка, образованная поверхностью 140 a и кромкой 140 b также имеет фаску. Вершина гребня 142 скошена или закруглена, что более четко видно в поперечном сечении на фиг. 1 ф.

Вершина гребня 142 скошена или закруглена, что более четко видно в поперечном сечении на фиг. 1 ф.

Дно 110 включает внешнюю поверхность 140 a и выступ 140 b , образованный вокруг дна. Гребень 142 включает наружную поверхность 142 a , верхнюю поверхность 142 b и внутреннюю поверхность 142 с . Outer surface 140 a of bottom 110 , surfaces 142 a and 142 c of ridge 142 , outer surfaces 114 of blades 112 , outer surface 132 шпинделя 130 и отверстие 138 шпинделя 130 образуют или лежат на окружностях, концентричных друг другу.

РИС. 1 d показывает вид в перспективе 9 верхних0254 150 и ФИГ. 1 e показывает вид сверху. Верхняя часть 150 включает лопасти 152 , которые аналогичны лопастям 112 нижней части 110 . Лопасти 152 сформированы в два ряда, идущих от центра вершины 150 напротив друг друга. Каждый ряд включает по три лопасти 152 a , 152 b и 152 c , расположенных на различных расстояниях от центра. Наружные поверхности 114 лопаток 152 a , 152 b и 152 c формируются на кругах различного диаметра. Лопасти 152 сформированы с использованием тех же правил проектирования, что и лопасти 112 , при этом диаметр окружностей, на которых формируются внешние поверхности 114 , отличается.

1 d показывает вид в перспективе 9 верхних0254 150 и ФИГ. 1 e показывает вид сверху. Верхняя часть 150 включает лопасти 152 , которые аналогичны лопастям 112 нижней части 110 . Лопасти 152 сформированы в два ряда, идущих от центра вершины 150 напротив друг друга. Каждый ряд включает по три лопасти 152 a , 152 b и 152 c , расположенных на различных расстояниях от центра. Наружные поверхности 114 лопаток 152 a , 152 b и 152 c формируются на кругах различного диаметра. Лопасти 152 сформированы с использованием тех же правил проектирования, что и лопасти 112 , при этом диаметр окружностей, на которых формируются внешние поверхности 114 , отличается. Окружности внешних поверхностей , 114, лопастей , 112, и 152 чередуются так, чтобы лопасти могли перемещаться между собой, как описано ниже и показано на фиг. 1 г.

Окружности внешних поверхностей , 114, лопастей , 112, и 152 чередуются так, чтобы лопасти могли перемещаться между собой, как описано ниже и показано на фиг. 1 г.

Отверстие или полость 170 , сформированная в центре верхней части 150 , вмещает магнит для крепления к ферромагнитному штифту, расположенному в шпинделе 130 нижней части 110 . Кромка 180 вокруг внешней стороны верхней части 150 включает наружную поверхность 180 a , верхнюю поверхность 180 b и внутреннюю поверхность 180 9022 Когда верхний 150 расположен на нижнем 110 , кромка 180 размещается вокруг ребра 142 , закрывая камеру с лопастями 112 и 152 между верхом и низом.

РИС. 1 f показано поперечное сечение шлифовального станка 100 с верхней частью 150 и нижней частью 110 , соединенными вместе, чтобы закрыть полость 188 . При вставленном в полость 188 измельчаемом материале верхняя часть 150 и нижняя часть 110 соединяются вместе с кромкой 180 верх вокруг конька 142 низ. Половинки сдвинуты вместе, чтобы закрыть полость для измельчения 188 . Высота бортов выбрана таким образом, чтобы верх конька 142 касался нижней поверхности 184 верха 150 , а низ выступа 180 касался выступа 140 b основания. Верхняя поверхность шпинделя 130 также соприкасается с нижней поверхностью 184 верхней части 150 .

Металлический штифт 190 расположен в полости 138 , а магнит 192 расположен в полости 170 . В качестве альтернативы магнит может быть расположен снизу 110 , а металлическая заготовка сверху 150 , или магниты могут быть расположены как сверху, так и снизу. В одном варианте осуществления металлический штифт 190 и магнит 192 запрессованы в соответствующие полости. В других вариантах осуществления для фиксации магнитных частей в полостях используется клей, застежка или другое подходящее средство. С топ 150 и дно 110 вместе, магнитная сила между штифтом 190 и магнитом 192 помогает удерживать шлифовальный станок 100 закрытым вокруг полости 188 во время использования.

Лопасти 112 и 152 выполнены немного короче высоты полости 188 , чтобы лопасти не терлись о противоположные нижние поверхности 144 и 184 . В одном варианте осуществления между верхними поверхностями лопаток 9 имеется зазор в 0,005 дюйма.0254 112 и нижней поверхностью 184 , а также между верхними поверхностями ножей 152 и нижней поверхностью 144 , когда кофемолка 100 закрыта. Зазор между лопастями и нижними поверхностями уменьшает трение для более плавного движения при вращении половинок относительно друг друга.

В одном варианте осуществления между верхними поверхностями лопаток 9 имеется зазор в 0,005 дюйма.0254 112 и нижней поверхностью 184 , а также между верхними поверхностями ножей 152 и нижней поверхностью 144 , когда кофемолка 100 закрыта. Зазор между лопастями и нижними поверхностями уменьшает трение для более плавного движения при вращении половинок относительно друг друга.

РИС. 1 g показывает поперечное сечение шлифовального станка 100 в плане с верхней частью 150 и нижней частью 110 вместе. Внизу 110 заштрихован квадратными штрихами, а верхний 150 заштрихован линиями. Проиллюстрировано взаимное расположение лопастей 112 и 152 . Множество концентрических окружностей , 194, нарисовано пунктирными линиями, чтобы показать окружности, на которых сформированы внешние поверхности , 114, и , 132, .

Внешняя поверхность 132 шпинделя 130 формируется на окружности 194 a и остается на окружности как нижняя 110 и верхняя часть 150 повернуты относительно друг друга. Внешние поверхности 114 лопаток 152 a формируются на круге 194 b и остаются на круге во время использования. Внешние поверхности 114 лопаток 112 a сформированы на круге 194 c и остаются на круге во время использования. Наружные поверхности 114 лопаток 152 б выполнены по окружности 194 d и оставаться на круге во время использования. Внешние поверхности 114 лопаток 112 b формируются на круге 194 e и остаются на круге во время использования. Внешние поверхности 114 лопаток 152 c формируются на круге 194 f и остаются на круге во время использования.

Внешние поверхности 114 лопаток 152 c формируются на круге 194 f и остаются на круге во время использования.

Окружности 194 расположены друг от друга с промежутками, немного превышающими ширину лезвия между задними точками 122 . Расстояние между окружностями 194 позволяет лопастям 112 перемещаться между соседними лопастями 152 и наоборот, когда половинки поворачиваются. В одном варианте осуществления расстояние между последовательными кругами 194 составляет 0,16 дюйма, а лопасти 112 и 152 имеют ширину между задними точками 122 0,15 дюйма. Другие подходящие размеры используются в других вариантах осуществления.

Между крайним лезвием 9 остается зазор примерно 0,1 дюйма.0254 152 c верхней части 150 и внутренней стенки 142 c нижней части 110 для уменьшения заклинивания кофемолки во время использования. В других вариантах осуществления между внешней поверхностью 114 лопасти 152 c и гребнем 142 не остается зазора или зазора в 0,01 дюйма. Однако больший зазор в 0,1 дюйма уменьшает заедание, которое может произойти, когда мелкие частицы застревают между лезвием , 152, , c, и гребнем 9.0254 142 без зазора. Между внешней поверхностью 142 a нижней части 110 и внутренней поверхностью 180 c верхней части 150 предусмотрен зазор примерно от 0,005 до 0,01 дюйма для уменьшения трения при вращении половинок.

В других вариантах осуществления между внешней поверхностью 114 лопасти 152 c и гребнем 142 не остается зазора или зазора в 0,01 дюйма. Однако больший зазор в 0,1 дюйма уменьшает заедание, которое может произойти, когда мелкие частицы застревают между лезвием , 152, , c, и гребнем 9.0254 142 без зазора. Между внешней поверхностью 142 a нижней части 110 и внутренней поверхностью 180 c верхней части 150 предусмотрен зазор примерно от 0,005 до 0,01 дюйма для уменьшения трения при вращении половинок.

Лопасти 112 или 152 внутри ряда смещены по окружности. То есть каждая лопасть смещена по направлению соответствующей окружности , 194, относительно соседних лопастей. Линии 172 a и 172 b на РИС. 1 c показано окружное смещение лопаток 112 . Каждая лопасть 112 имеет заднюю поверхность 118 , которая представляет собой дугу окружности. ИНЖИР. 1 c кружки показаны пунктирными линиями. Центры кругов задних поверхностей 118 находятся на соответствующей линии 172 . Отвал 112 a имеет задние точки 122 , расположенные относительно радиальной линии 172 a , а лезвие 112 b имеет точки 122 , расположенные относительно радиальной линии 172 b . Угол тета (θ) показывает величину смещения. На фиг. 1 E , лезвия 152 A — 152 C Имеет точки 122 . Смещение θ 1 существует между лопатками 152 a и 152 b , а между лопатками 152 b и 7 7 254 252 9099 существует смещение θ 2 .

1 c показано окружное смещение лопаток 112 . Каждая лопасть 112 имеет заднюю поверхность 118 , которая представляет собой дугу окружности. ИНЖИР. 1 c кружки показаны пунктирными линиями. Центры кругов задних поверхностей 118 находятся на соответствующей линии 172 . Отвал 112 a имеет задние точки 122 , расположенные относительно радиальной линии 172 a , а лезвие 112 b имеет точки 122 , расположенные относительно радиальной линии 172 b . Угол тета (θ) показывает величину смещения. На фиг. 1 E , лезвия 152 A — 152 C Имеет точки 122 . Смещение θ 1 существует между лопатками 152 a и 152 b , а между лопатками 152 b и 7 7 254 252 9099 существует смещение θ 2 .

В проиллюстрированном варианте осуществления θ, θ 1 и θ 2 равны пятнадцати градусам 360-градусной окружности, а длина окружности внешней поверхности 114 каждой лопасти 112 и 902 тоже самое. В других вариантах осуществления смещения между различными лопастями могут быть разных размеров, и используется любое подходящее смещение, включая ноль градусов, если это необходимо. Смещение может быть основано на точке 120 или по центру каждой лопасти вместо точек 122 . В других вариантах осуществления длина лезвий увеличивается по направлению к внешней стороне шлифовального станка , 100, , так что каждая точка , 120, и , 122, имеет одинаковое смещение.

Смещение по окружности между лезвиями предназначено для последовательного измельчения материала лезвиями. При шлифовке с ведущими лезвиями 120 сначала шлифуют самые внутренние лезвия, затем следующие лезвия, и, наконец, крайние лезвия шлифуют материал. Когда точки 122 , внешнее лезвие затачивается первым, а внутреннее лезвие последним. Без смещения между последующими лезвиями каждое лезвие должно было бы проталкивать материал практически одновременно, увеличивая усилие, необходимое для измельчения.

Когда точки 122 , внешнее лезвие затачивается первым, а внутреннее лезвие последним. Без смещения между последующими лезвиями каждое лезвие должно было бы проталкивать материал практически одновременно, увеличивая усилие, необходимое для измельчения.

Когда верхняя часть 150 и нижняя часть 110 соединены вместе, половинки поворачиваются друг относительно друга для выполнения помола. Лопасти 112 и 152 имеют асимметричную форму относительно отражения поперек радиальной линии шлифовального станка 100 . Если верхняя часть 150 повернута против часовой стрелки относительно нижней части 110 на виде на фиг. 1 г , лезвия 112 и 152 проходят друг через друга с одним острием 120 на каждое лезвие. С другой стороны, если вершина 150 вращается по часовой стрелке, лезвия проходят друг через друга, опережая заднюю поверхность 118 и двойные наконечники 122 .

РИС. 2 a -2 d иллюстрируют шлифовку материала 196 с использованием двух различных направлений заточки. ФИГ. 2 a и 2 b иллюстрируют более тонкий помол с использованием насадок 122 . На фиг. 2 a , материал 196 расположен в полости 188 . Стрелки нарисованы, чтобы показать направления, в которых половинки движутся друг относительно друга. Лезвие 152 a перемещается вправо, а лезвие 112 a перемещается влево, обе с соответствующими задними поверхностями 118 и двойные наконечники 122 опережающие.

Когда лопасти 112 a и 152 a проходят мимо друг друга, соседние точки 122 и вогнутые поверхности 118 захватывают и разрывают материал, как показано на РИС. 2 б . Верхняя точка 122 лопасти 152 a , расположенная на окружности 194 b , проходит в пределах 0,01 дюйма от нижней точки 122 лезвия 112 и . Использование наконечников 122 для шлифования обеспечивает мелкое измельчение за счет приложения усилий к материалу 196 в противоположных направлениях в непосредственной близости. Очень небольшое количество материала сможет избежать измельчения, если только частицы не имеют ширину менее 0,01 дюйма. Самая внутренняя точка 122 лезвия 152 a также перемещается в непосредственной близости от шпинделя 130 . Вогнутые задние поверхности 118 материал чашки 196 и помогает сохранить часть материала с каждым лезвием. Вогнутые поверхности 134 шпинделя 130 также помогают собирать и измельчать измельчаемый материал при движении лезвий 152 и .

Верхняя точка 122 лопасти 152 a , расположенная на окружности 194 b , проходит в пределах 0,01 дюйма от нижней точки 122 лезвия 112 и . Использование наконечников 122 для шлифования обеспечивает мелкое измельчение за счет приложения усилий к материалу 196 в противоположных направлениях в непосредственной близости. Очень небольшое количество материала сможет избежать измельчения, если только частицы не имеют ширину менее 0,01 дюйма. Самая внутренняя точка 122 лезвия 152 a также перемещается в непосредственной близости от шпинделя 130 . Вогнутые задние поверхности 118 материал чашки 196 и помогает сохранить часть материала с каждым лезвием. Вогнутые поверхности 134 шпинделя 130 также помогают собирать и измельчать измельчаемый материал при движении лезвий 152 и .

РИС. 2 c и 2 d показывают вращение лопастей в противоположном направлении, с выступающими точками 120 . Отвал 112 a движется вправо, а отвал 152 a движется влево. Наконечники 120 вонзаются в материал 196 и тянут куски материала в разные стороны. В то время как расстояние между точками , 122, измельчения на ФИГ. 2 a и 2 b составляло всего около 0,01 дюйма, расстояние между точками измельчения 120 равно полному расстоянию от окружности 194 b до окружности 194 около 6 дюймов,1077 c в показанных дюймах. воплощение. Чем больше расстояние между точками 120 означает, что более крупные частицы могут ускользнуть от измельчения, что приведет к более крупному помолу. Частицы размером более 0,01 дюйма между лезвиями могут быть сжаты между внутренней поверхностью 116 лезвия 112 a и внешней поверхностью 114 лезвия 152 a без посадки между лезвиями. измельчается на более мелкие кусочки.

измельчается на более мелкие кусочки.

Если верхняя часть 150 вращается в одном направлении, лезвия 112 и 152 шлифовать с передними наконечниками 120 с опережением. Противоположные концы 120 лезвий 112 и 152 врезаются в обрабатываемый материал, когда лезвия проходят мимо друг друга. Если верхняя часть 150 вращается в противоположном направлении, лезвия 112 и 152 шлифуются задними концами 122 вперед. На обратной стороне лопаток 112 точек 122 в два раза больше, чем точек 120 спереди, а зазор между лезвиями меньше. Каждая задняя точка 122 проходит в пределах 0,01 дюйма от другой задней точки 122 в противоположном направлении, в то время как передние точки 120 разнесены примерно на 0,16 дюйма друг от друга, когда лопасти проходят мимо друг друга. Таким образом, переворачивание насадки 150 в направлении с передними гранями 120 приводит к более грубому шлифованию, а врезание насадки 150 в наведение с задними гранями 122 обеспечивает более тонкий помол.

Таким образом, переворачивание насадки 150 в направлении с передними гранями 120 приводит к более грубому шлифованию, а врезание насадки 150 в наведение с задними гранями 122 обеспечивает более тонкий помол.

Шлифовальный станок 100 на РИС. 1 a -1 g имеет диаметр примерно 2,5 дюйма. Подобные шлифовальные машины, использующие аналогичные конструктивные решения для лопастей, могут быть изготовлены любого размера. Асимметричные лезвия могут быть увеличены в любом измерении, чтобы вместить большую камеру, или можно использовать больше лезвий в ряду того же или другого размера. ФИГ. 3 a -3 c иллюстрирует кофемолку среднего размера 200 с дополнительным лезвием с каждой стороны. ФИГ. 4 a -4 c показана большая кофемолка 300 с двумя дополнительными лезвиями с каждой стороны по сравнению с кофемолкой 100 . Дополнительные лезвия используются для измельчения материала в пределах увеличенных диаметров дробилок.

Дополнительные лезвия используются для измельчения материала в пределах увеличенных диаметров дробилок.

Шлифовальный станок 200 имеет промежуточный диаметр, например, приблизительно 3 дюйма. Чтобы приспособиться к дополнительному размеру кофемолки, количество лезвий увеличено. Верхний и нижний получают по одному дополнительному лезвию в каждом ряду по сравнению с меньшей кофемолкой 9.0254 100 . В качестве альтернативы лезвия можно сделать шире для более крупного устройства, а не увеличивать количество лезвий. Однако сохранение одинакового расстояния между соседними точками 120 (около 0,16 дюйма) и соседними точками 122 (около 0,01 дюйма) обеспечивает относительно стабильные настройки помола между кофемолками разного размера.

РИС. 3 a показывает дно 210 с тремя лезвиями, 112 a , 112 b и 112 c на ряд, тогда как нижний 110 имел по два лезвия на ряд. ИНЖИР. 3 B показывает Top 250 с четырьмя лезвиями, 152 A , 152 B , 152 C и

ИНЖИР. 3 B показывает Top 250 с четырьмя лезвиями, 152 A , 152 B , 152 C и

D

. имел по три лопасти в ряду. Лезвия 112 и 152 кофемолки 200 сформированы по тем же правилам проектирования, что и в кофемолке 9.0254 100 , с наружными поверхностями 114 , образованными на концентрических окружностях, диаметры которых позволяют лопастям проходить между собой.