Критическая прочность бетона: Критическая прочность бетона это

Критическая прочность бетона это

Главная » Статьи » Критическая прочность бетона это

Механизм твердения бетона при отрицательных температурах. Критическая прочность бетона

Понятие «зимние условия» в технологии монолитного бетона и железобетона несколько отличается от общепринятого – календарного. Зимними считаются условия бетонирования при установлении среднесуточной температуры наружного воздуха не выше 5 °С или при опускании в течение суток минимальной температуры ниже 0 °С. Формирование прочностных характеристик бетона в зимних условиях имеет свои особенности. Основной проблемой является замерзание в начальный период структурообразования бетона несвязной воды затворения.

Как известно, бетон является искусственным камнем, получаемым в результате твердения рационально подобранной смеси цемента, воды и заполнителей. Согласно современным представлениям, образование и твердение цементного камня проходят стадии формирования коагуляционной и кристаллических структур.

В стадии образования коагуляционной (связной) структуры вода, обволакивая мелкодисперсные частицы цемента, образует вокруг них, так называемые, сольватные … оболочки, которыми частицы сцепляются друг с другом. По мере гидратации цемента процесс переходит в стадию кристаллизации. При этом в цементном тесте возникают мельчайшие кристаллы, превращающиеся затем в сплошную кристаллическую решетку. Этот процесс кристаллизации и определяет механизм твердения цементного камня и, следовательно, нарастания прочности бетона.

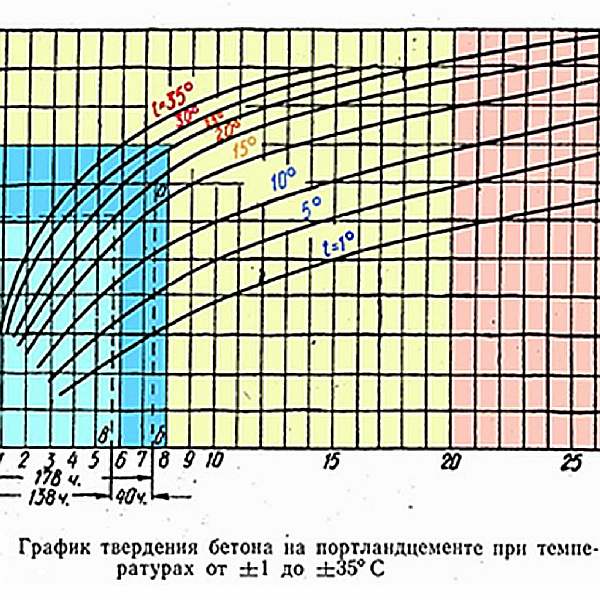

Ускорение или замедление процесса образования и твердения цементного камня зависит от температуры смеси и адсорбирующей способности цемента, определяемой его минералогическим составом.

По мере повышения температуры увеличивается активность воды, содержащейся в бетонной смеси, ускоряется процесс ее взаимодействия с минералами цементного клинкера, интенсифицируются процессы формирования коагуляционной и кристаллической структуры бетона. При снижении температуры, наоборот, все эти процессы затормаживаются, и твердение бетона замедляется.

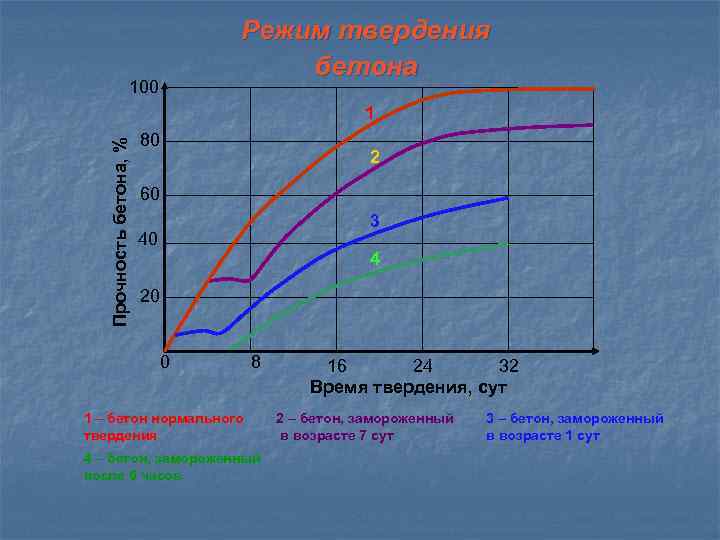

Для твердения цементного камня наиболее благоприятная температура от 15 до 25 °С, при которой бетон на 28-е сутки практически достигает стабильной прочности. При отрицательных температурах вода, содержащаяся в капиллярах и теле, замерзая, увеличивается в объеме примерно на 9 %. В результате микроскопических образований льда в бетоне возникают силы давления, нарушающие образовавшиеся структурные связи, которые в дальнейшем при твердении в нормальных температурных условиях уже не восстанавливаются. Кроме того, вода образует вокруг крупного заполнителя обволакивающую пленку, которая при оттаивании нарушает сцепление – монолитность бетона. При раннем замораживании по тем же причинам резко снижается сцепление бетона с арматурой, увеличивается пористость, что влечет за собой снижение его прочности, морозостойкости и водонепроницаемости.

При оттаивании замерзшая свободная вода вновь превращается в жидкость и процесс твердения бетона возобновляется. Однако из-за ранее нарушенной структуры конечная прочность такого бетона оказывается ниже прочности бетона, выдержанного в нормальных условиях, на 15…20 %. Особенно вредно попеременное замораживание и оттаивание бетона.

Особенно вредно попеременное замораживание и оттаивание бетона.

Прочность, при которой замораживание бетона уже не может нарушить его структуру и повлиять на его конечную прочность, называют критической.

Величина нормируемой критической прочности зависит от факторов, включающих тип монолитной конструкции, класс примененного бетона, условия его выдерживания, срока приложения проектной нагрузки к конструкции, условий эксплуатации, и составляет:

для бетонных и железобетонных конструкций с ненапрягаемой арматурой – 50 % проектной прочности;

конструкций с предварительно напрягаемой арматурой – 80 % проектной прочности;

конструкций, подвергающихся попеременному замораживанию и оттаиванию или расположенных в зоне сезонного оттаивания вечномерзлых грунтов, – 70 % проектной прочности;

конструкций, нагружаемых расчетной нагрузкой, – 100 % проектной прочности;

для ненесущих конструкций – критическая прочность должна быть не ниже 5 МПа (50 кгс/см2).

Таким образом, при бетонировании в зимних условиях технологическая задача в основном заключается в использовании таких методов ухода за бетоном, которые обеспечили бы достижение предусмотренных проектом конечных физико-механических характеристик (прочность, морозостойкость и др. ) или критической прочности при соответствующем технико-экономическом обосновании принятых решений и при обязательном выполнении следующих мероприятий:

) или критической прочности при соответствующем технико-экономическом обосновании принятых решений и при обязательном выполнении следующих мероприятий:

применение бетонных смесей с водоцементным отношением до 0,5;

приготовление бетона на высокоактивных и быстротвердеющих портланд- и шлакопортландцементах, других вяжущих, в частности магнезиальных, обладающих рядом совершенно уникальных свойств, в том числе твердением при отрицательных температурах;

использование добавок-ускорителей твердения бетона;

подогрев воды и заполнителей;

в отдельных случаях увеличение расхода цемента или повышение марки цемента относительно проектной.

| | | следующая лекция ==> | |

| ПРОИЗВОДСТВО БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ РАБОТ В ЗИМНИХ УСЛОВИЯХ | | | Особенности приготовления бетонной смеси, ее транспортирования и укладки |

refac.ru

Зимнее бетонирование: метод термоса, теплый раствор, электрический обогрев и сооружение тепляков

Проблема строительства в зимнее время для нашей страны всегда была актуальной. Проведение бетонных работ в холодное время требует особого подхода. В серьезных строительных компаниях инженеры составляют специальный проект для производства работ или ППР на зимнее бетонирование. Мы же попытаемся рассказать о тонкостях этого процесса более доступным языком.

Проведение бетонных работ в холодное время требует особого подхода. В серьезных строительных компаниях инженеры составляют специальный проект для производства работ или ППР на зимнее бетонирование. Мы же попытаемся рассказать о тонкостях этого процесса более доступным языком.

Фото зимней заливки.

В чем суть проблемы

Изначально следует отметить, что календарное наступление зимы к строительным работам имеет косвенное отношение. Согласно СНиП 3.03.01, холодный сезон наступает при понижении среднесуточной температуры до +5ºС и вероятностью кратковременных заморозков в ночное время суток.

Теперь давайте рассмотрим, чем же опасна для свежей бетонной заливки пониженная температура.

В качестве ориентира принимается оптимальная для застывания массива температура в +20 ºС.

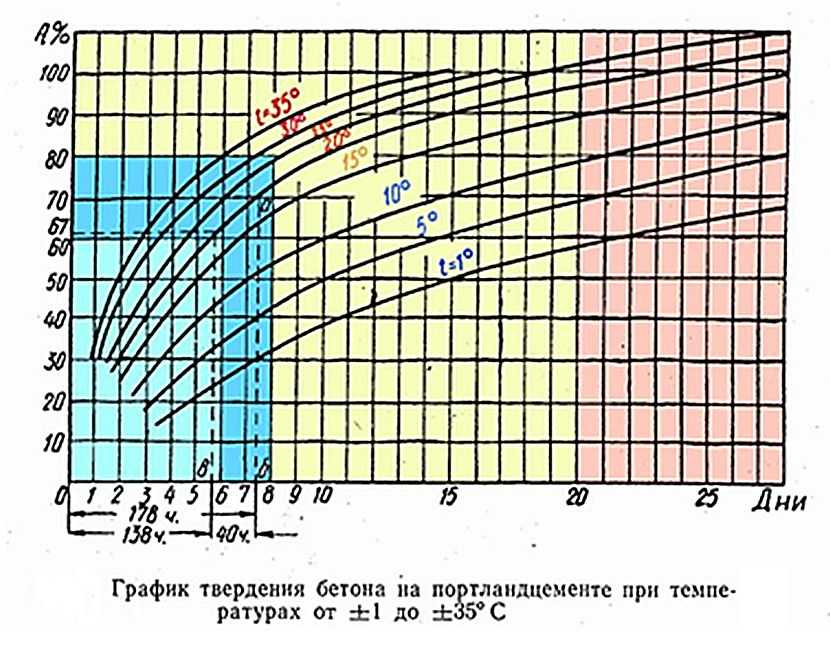

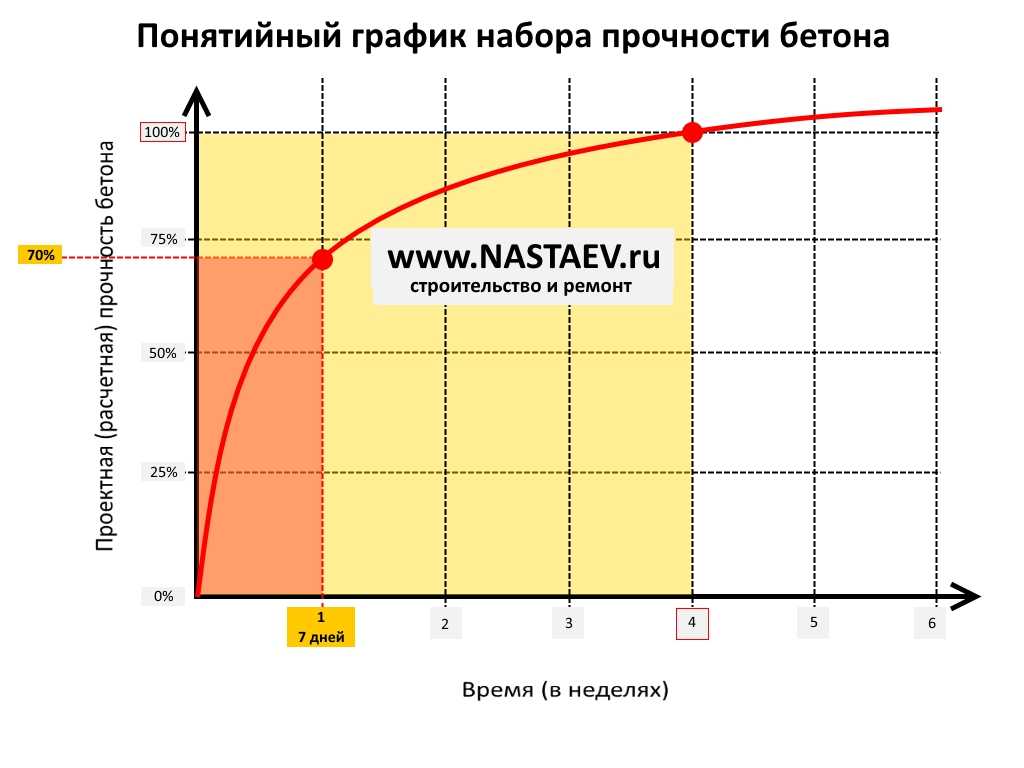

- При такой температуре, монолит набирает заданную прочность в 70% за 5 – 7 суток, условно считается неделя. При понижении температуры до +5 ºС процессы твердения в бетоне замедляются и та же прочность набирается за 3 – 4 недели.

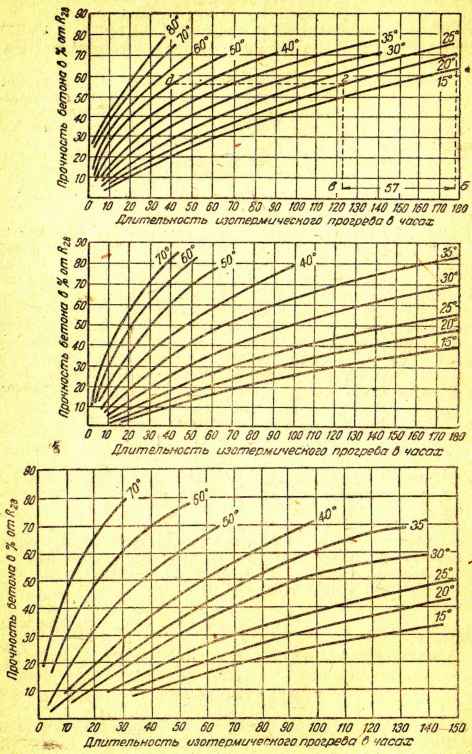

- Как известно, катализатором большинства химических реакций является повышенная температура. Процесс бетонирования не является здесь исключением.

- Так, например, на заводах по производству ЖБИ, в технологическом процессе обязательно используется пропаривание, когда изделие помещается в паровую камеру с температурой 70 – 80 ºС и повышенной влажностью. В результате, пресловутые 70% набираются за 8 – 24 часа.

- Но если при температурах близких к 0 ºС процесс гидратации в растворе только замедляется, то при замораживании он вообще останавливается. Причина проста и известна из школьной программы, вода замерзает и реакция прекращается. Вода, в жидком ее состоянии, является обязательным условием, при котором способен образовываться цементный камень и соответственно созревать бетон.

- Согласно существующим строительным нормам, при +20 ºС, регламент на полный набор прочности монолита составляет 28 суток. В зимний период инструкция по заливке может сильно отличаться от традиционной.

В настоящее время существует несколько путей для решения этой проблемы.

В настоящее время существует несколько путей для решения этой проблемы.

Влияние температуры на набор прочности.

Важно: принято считать, что критическая прочность бетона при зимнем бетонировании составляет не менее 50%. Иными словами, если монолит наберет крепость в 50% или более и после этого замерзнет, то при оттаивании процессы созревания в нем продолжаться, без потери качества.

В противном случае характеристики бетона могут значительно поменяться в худшую сторону.

Распространенные пути решения проблемы

Как известно данная проблема существует с момента появления самого бетона, и решить ее пытались всегда. Современные методы зимнего бетонирования развиваются по нескольким направлениям.

Выбор способа защиты монолита.

Теплый раствор

При разумном подходе начинать следует с приготовления раствора, потому как температуру легче сохранить, чем впоследствии заново разогревать монолит.

- Распространенной ошибкой неопытных строителей является использование для приготовления раствора кипятка.

В этом случае состав просто «заваривается».

В этом случае состав просто «заваривается». - Оптимальная температура воды для приготовления теплого раствора 60 — 70ºС. Для некоторых видов портландцемента и быстротвердеющего цемента может использоваться вода с температурой +80ºС. Остальные составляющие также следует разогреть примерно до такой же температуры.

- Важным моментом здесь является технология замешивания раствора. Если в теплое время года все ингредиенты засыпаются в наполненную водой бетономешалку одновременно. То в зимнее время, при загрузке своими руками, после того как вы залили теплую воду, в нее засыпается щебень или иной крупный наполнитель и делается несколько оборотов. Только после этого можно добавлять цемент, песок и доводить раствор до нужной кондиции.

Схема газовой пушки для обогрева.

Совет: в холодное время года, время вымешивания раствора в бетономешалке рекомендуется увеличить минимум на четверть.

- Приготовить теплый состав правильно это конечно важно, но не менее важно его быстро доставить на стройку.

Сейчас для этой цели применяются современные машины, оборудованные электрическим или газовым подогревом изнутри. Некоторые компании монтируют мини-заводы ЖБИ непосредственно на стройке.

Сейчас для этой цели применяются современные машины, оборудованные электрическим или газовым подогревом изнутри. Некоторые компании монтируют мини-заводы ЖБИ непосредственно на стройке.

Метод термоса

Утепленная опалубка.

- Порядка 50 лет назад гениальный Советский ученый И.А.Кириенко разработал метод термоса при зимнем бетонировании. Несмотря на столь преклонный возраст, данная технология с успехом используется до сего дня.

- Суть технологии заключается в обустройстве особой опалубки из теплоизоляционных материалов. В классическом варианте в теплоизолированную опалубку заливается раствор и по возможности герметизируется. Процесс гидратации цемента сопровождается активным тепловыделением и за счет выделенного тепла монолит дозревает.

- Но на протяжении длительного времени технология совершенствовалась и в настоящий момент в специальную опалубку для бетона заливается предварительно разогретый состав. Плюс в него добавляются специальные присадки активизирующие процесс теплоотдачи.

Замечено, что самое высокое выделение тепла в быстротвердеющих составах, например в портландцементе.

Замечено, что самое высокое выделение тепла в быстротвердеющих составах, например в портландцементе. - Кроме этого появился так называемый метод горячего термоса. Суть его в том, что раствор на короткое время доводят до температуры порядка 70ºС, после чего заливают в термоопалубку, оборудованную электроподогревом, и уплотняют. В результате за короткое время, до 3 суток, бетон созревает на 70%.

Электрические методы обогрева

Промышленный тепловентилятор.

- На данный момент бетонирование в зимнее время с обогревом разного рода электроприборами получило широкое распространение. Этому способствует относительно небольшая энергоемкость, а также доступность и простота метода.

- Хотя здесь есть один существенный минус, не каждый хозяин может позволить себе приобрести соответствующей мощности трансформатор и сопутствующую аппаратуру к нему.

- Чаще всего к электродам различной конфигурации подводится напряжение, а сам бетонный монолит выступает как большое сопротивление, благодаря чему нагревается.

Самыми эффективными для этого считаются пластинчатые электроды, которые закрепляются непосредственно на опалубку.

Самыми эффективными для этого считаются пластинчатые электроды, которые закрепляются непосредственно на опалубку.

Трансформатор для прогрева.

- Также распространен способ подведения напряжения к арматурному каркасу, где он исполняет роль индукционной катушки или натягивание нескольких нагревающих нитей внутри монолита.

- В последние несколько лет широкое распространение получил разогрев разного рода конструкций, в том числе и бетонных, при помощи инфракрасного излучения. Цена на инфракрасные лампы невелика, плюс энергии они потребляют намного меньше, нежели традиционные обогреватели. Достаточно защитить конструкцию от ветра и желательно покрасить в черный цвет.

Электрическое одеяло для монолита.

Сооружение тепляков

В прошлом этот метод был самым распространенным.

Но, несмотря на появление множества новых технологий, он по-прежнему пользуется большой популярностью.

- Технологию смело можно назвать самой простой, суть ее в том, что вокруг залитого монолита сооружается каркас и закрывается техническим полиэтиленом или брезентом.

- После чего в такую палатку устанавливается электрическая или газовая тепловая пушка и нагнетается горячий воздух. С точки зрения энергоемкости способ едва ли не самый затратный. В настоящее время он больше используется для обогрева конструкций в закрытых, не отапливаемых зданиях, новостройках.

Принцип действия парогенератора.

Важно: таким образом можно легко организовать пропаривание конструкции, что на порядок ускорит сроки созревания бетона, но для этого вам понадобится парогенератор. Плюс могут возникнуть проблемы с замерзанием конденсата вытекающего из-под тепляка.

Морозостойкие добавки в раствор

Присадка для раствора.

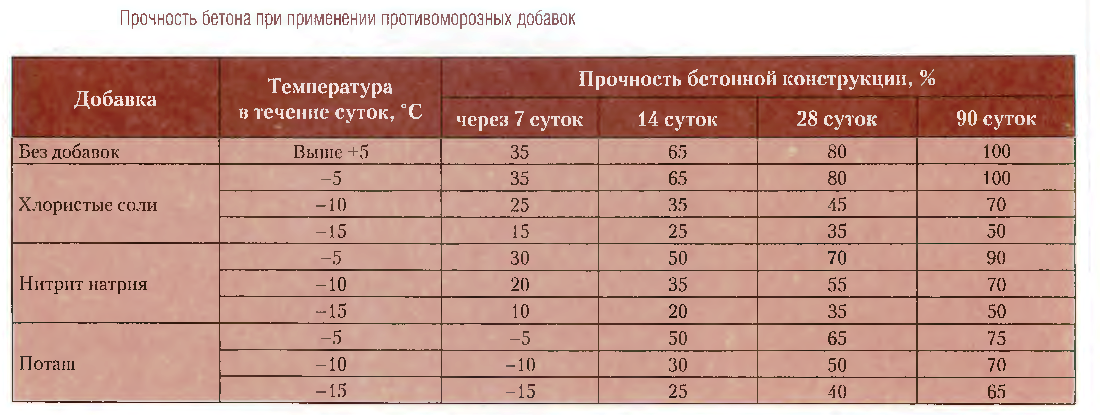

Среди специалистов данный метод носит название холодного бетонирования. Как говорилось ранее, без воды гидратация цемента невозможна. Но, кроме того что воду можно разогреть, еще можно использовать добавки для зимнего бетонирования которые снизят температуру замерзания воды и ускорят процессы созревания монолита.

На рынке в данный момент присутствуют 3 направления создания подобного рода присадок.

Мы не беремся утверждать, что какие-то из них лучше или хуже, просто каждое направление разрабатывалось для узко определенных целей.

- Данная группа призвана слегка ускорять или замедлять процессы созревания раствора. Больше всего в ней применяются разного рода электролиты, но встречаются и многоатомные спирты, карбамиды и органические составы.

Важно: электролитические присадки запрещено использовать при создании фундаментов под электроприборы или электропроводные конструкции. В виду их повышенной электропроводности и наличия вихревых токов.

Сухие присадки.

- Следующая группа ориентирована на усиление антифризных качеств состава, она значительно ускоряет процессы схватывания и созревания раствора. Широкое распространение здесь получили соединения и производные от хлорида кальция.

- В данной группе антифризные свойства выделены меньше, но она значительно ускоряет процессы созревания. Отличительной особенностью здесь является то, что эти добавки способствует увеличению температуры раствора, что нашло свое применение при использовании «термоса».

Распространенные присадки

Монокарбоновая соль.

- Из-за приемлемой стоимости и простоты использования, наиболее распространенным в данной нише считается «Поташ». Это не что иное, как некоторые виды солей монокарбоновой кислоты. Они хороши еще тем, что при условии правильного дозирования можно делать составы выдерживающие температуру до -30 ºС.

- Но в этом случае нужно строго соблюдать пропорции и помнить, что больше не значит лучше, при усилении одних свойств раствора вы можете понизить другие.

- Крупные строительные организации, при возведении новостроек часто используют нитрит натрия. Цена здесь также вполне доступна, но для его применения нужно обладать определенными профессиональными знаниями. Дело в том, что данный состав легко воспламеняется, плюс при контакте с пластификаторами может активно выделять токсичные газы. Сам он также обладает резким запахом.

- Нитрит натрия показывает самые лучшие результаты в быстротвердеющих растворах, основанных на портландцементе или шлакопортландцементе.

Упаковка с нитритом натрия.

Важно: специалисты категорически не рекомендуют использовать нитрит натрия для глиноземных видов цемента.

- Присадки типа морозо-пласт или морозо-бет, относятся к составам с комплексным действием. Кроме увеличения коэффициента морозостойкости, они придают раствору хорошую пластичность и прочие полезные качества.

Какие могут быть последствия

Зачастую иногда бывает так, что во второй половине осени приходят заморозки на несколько дней и дальше стоит теплая погода еще целый месяц. Если вы не успели утеплить монолит и его, все-таки прихватило, не отчаивайтесь.

Глубоко бетон не промерзнет, изнутри монолит будет подогреваться естественным путем, а кратковременное замораживание верхних слоев большого вреда не нанесет.

- Естественно при подмораживании будет иметь место незначительная потеря прочности по сравнению с лабораторными характеристиками, но наши растворы, как правило, на это рассчитаны.

- В свежем растворе вода является самым легким компонентом и по всем законам физики поднимается вверх, особенно это характерно для составов, которые дополнительно разбавлялись водой.

В этом случае кратковременное замораживание будет даже полезно. Впоследствии монолит облупится как старая краска, пыль обметается и все.

В этом случае кратковременное замораживание будет даже полезно. Впоследствии монолит облупится как старая краска, пыль обметается и все. - В случае, когда время все же упущено, ударили крепкие морозы и потепление предвидится только весной, попытайтесь спасти то, что можно. Мы рекомендуем укутать бетон полиэтиленом, это спасет от снега и ветров.

- Весной, когда снег начнет таить и оттепели снова начнут чередоваться с ночными заморозками, укрытый монолит сохранится, и не будет дополнительно напитываться водой и разрушаться. Конечно проектной крепости вы уже не получите, но потери могут быть не настолько болезненны.

Прогрев бетона.

Важно: резка железобетона алмазными кругами, равно как и алмазное бурение отверстий в бетоне в подмороженном массиве не рекомендуется, нужно дать бетону полностью созреть и только после этого производить все дальнейшие работы.

На видео в этой статье показаны нюансы зимнего бетонирования.

Вывод

Зачастую особенности зимнего бетонирования заключаются в комплексном подходе. Мы перечислили вам наиболее распространенные мероприятия по защите массива в холодное время. Но специалисты не рекомендуют, не надеяться только на один способ.

Так, например, противоморозные добавки для бетонных конструкций — вещь хорошая, но при чрезмерном употреблении они могут повредить. Поэтому разумно будет сочетать их с методом термоса и каким-либо видом электрического подогрева.

Утепленный фундамент.

загрузка…

masterabetona.ru

#G0 особенности строительных работ в зимних условиях бетонные работы, каменная кладка и штукатурка

В строительстве и ремонтно-строительном производстве бетонные, каменные и штукатурные работы в зимних условиях выполняют с применением бетонов, цементных и цементно-известковых растворов. В зимний период вода в растворах и бетонах замерзает, вследствие этого они сгущаются, а их пластические свойства ухудшаются.

Общее количество воды, вводимой в растворы или бетонные смеси, определяется рабочей подвижностью, обеспечивающей возможность их употребления для нанесения на оштукатуриваемые поверхности, каменной кладки и возведения конструкций. Ввиду этого в раствор и бетонную смесь вводят в 1,5…2 раза больше воды, чем требуется для твердения раствора или бетона. Часть излишней воды при твердении раствора (бетона) испаряется с открытых поверхностей или отсасывается пористым основанием (кирпич, шлакоблоки и т.п.). Другую часть поглощают зерна твердых компонентов раствора (бетона), при этом вокруг них образуются тончайшие пленки. Кроме того, вода заполняет межзерновые пространства цементного камня, поры и капилляры растворов (бетонов).

Реакция между цементом и водой протекает только до тех пор, пока вода находится в жидком состоянии. Кристаллы льда с цементом не реагируют, и процесс твердения приостанавливается. Если допустить, что для нормального твердения цементных или смешанных растворов необходимо примерно 30-40% воды (от массы цемента или смешанных вяжущих), то в этих растворах до температуры — 3 °С будет столько жидкой воды, сколько ее необходимо для химических реакций. При более низкой температуре в растворе наблюдается недостаток воды, он обезвоживается, так как вода переходит в лед. При замерзании вода увеличивается на 1/12 в объеме и вызывает частичное разрушение структуры раствора, понижение прочности его сцепления с каменной или другой поверхностью. Поэтому важно, чтобы замерзание раствора или бетонной смеси происходило после того, как химически будет связано возможно большее количество воды, а слабосвязанной и свободной воды, способной превратиться в лед, останется меньше. Особенно вредным является многократное замерзание и оттаивание растворов в начальный период твердения.

При более низкой температуре в растворе наблюдается недостаток воды, он обезвоживается, так как вода переходит в лед. При замерзании вода увеличивается на 1/12 в объеме и вызывает частичное разрушение структуры раствора, понижение прочности его сцепления с каменной или другой поверхностью. Поэтому важно, чтобы замерзание раствора или бетонной смеси происходило после того, как химически будет связано возможно большее количество воды, а слабосвязанной и свободной воды, способной превратиться в лед, останется меньше. Особенно вредным является многократное замерзание и оттаивание растворов в начальный период твердения.

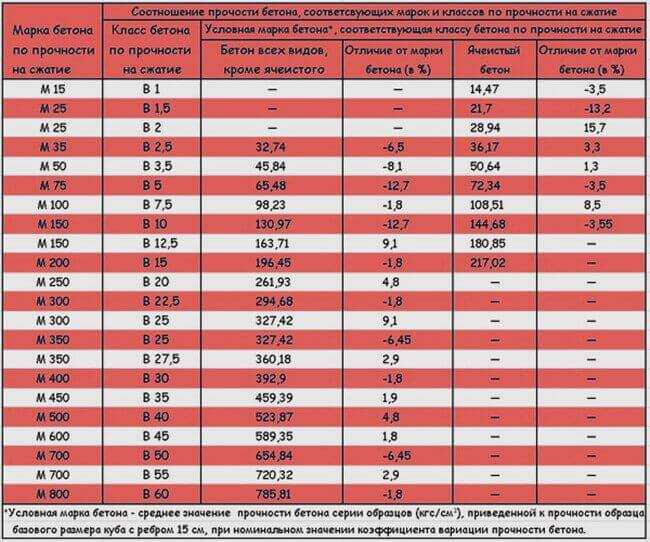

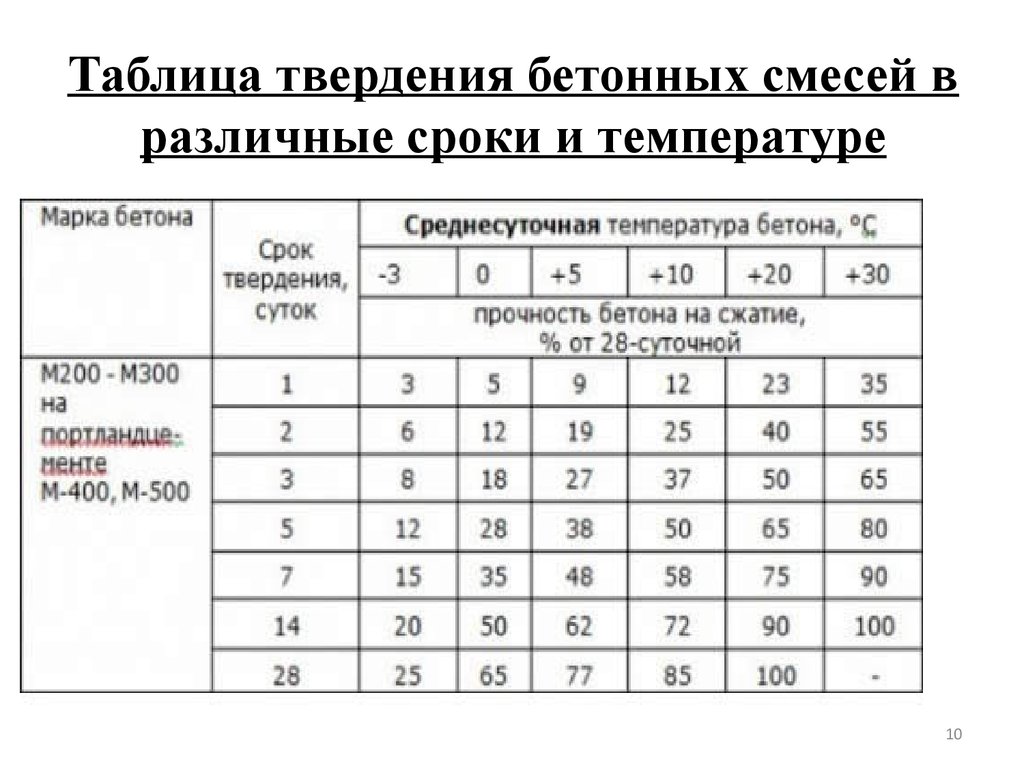

При выполнении бетонных работ необходимо учитывать критическую прочность, которую должен приобрести бетон к моменту замораживания (табл.1).

Таблица1

Критическая прочность бетона до замораживания

#G0Марка бетона | Прочность бетона до замораживания не менее | Время выдерживания бетона при 15… | |

% от R | кгс/см(МПа) | ||

100 | 50 | 50 (4,9) | 5…7 |

200 | 40 | 80 (7,8) | 3…5 |

300 | 35 | 100(9,8) | 2…2,5 |

400 | 30 | 120(11,8) | 1,5…2 |

500 | 30 | 150(14,7) | 1,5…2 |

R- прочность, достигаемая бетоном через 28 дней.

Необходимо также учитывать передвижение воды, находящейся в порах и капиллярах кирпича, шлакоблоков, штукатурки, бетона с возможным образованием льда на границе раздела двух материков, например штукатурного раствора и оштукатуриваемой поверхности (кирпич, шлакоблоки и т.п.), что может вызвать отслоение штукатурки. В растворах при воздействии отрицательных температур вода, находящаяся в порах и капиллярах, передвигается (мигрирует) в сторону более охлажденных слоев — от тепла к холоду.

Примером рационального использования этих явлений служат каменная кладка и штукатурные работы в зимних условиях с применением подогретых смешанных растворов. Нанесенный на сухие кирпичные или шлакоблочные поверхности смешанный подогретый раствор сохраняется без разрушения благодаря тому, что часть воды из раствора впитывается этими поверхностями до замерзания раствора, другая часть воды испаряется с открытых поверхностей. Оставшаяся вода заполняет лишь около половины объема пор твердеющего раствора и поэтому не может при замерзании разрушить штукатурку или каменную кладку. Для регулирования процессов твердения растворов и бетонов при низких температурах применяют различные химические добавки: в качестве ускорителей твердения — хлористый кальций, соду и поташ, а также добавки, способствующие понижению температуры замерзания растворов — хлористый натрий (поваренная соль), нашатырь, нитрит натрия и другие вещества.

Соли в штукатурные и кладочные растворы вводят в следующих количествах (от массы воды затворения): при морозах до -5 °С — 3% NaCl или СаСl; до -15 °С — 5% NaCl или СаСlлибо 3% NaCl и 2% СаСl, вместо 5%-ной добавки одной из этих солей.

Добавки поташа в количестве 3…4% массы сухой смеси рекомендуется вводить в строительные растворы следующих составов: 1 : 3 (цемент : песок), сложные — 1 : 0,1 : 3,5 (цемент : известь : песок) и 1 : 0,4 : 4,2 (цемент : глина : песок). Существенными недостатками применения поташа являются ускорение сроков схватывания и неудобство укладки растворов и бетонных смесей через 10-20 мин после затворения.

Нитрит натрия в количестве 5… 10% массы цемента обеспечивает твердение цементного или смешанного раствора при морозах только до — 10 °С. Нитрит натрия и поташ в процессе твердения бетона приводят к образованию едких щелочей, вследствие чего запрещается употреблять их в качестве противоморозных добавок при изготовлении конструкций, эксплуатируемых в водной или очень влажной среде. Кроме того, применение любой соли натрия сопровождается появлением выцветов, а добавки хлористых соединений дают высыпы на поверхностях бетона, штукатурки и т.п.

Для повышения качества этих растворов и смесей добавляют сульфитно-спиртовую барду в количестве до 3% массы цемента, что увеличивает их подвижность, а также период удобоукладываемости до полутора часов.

В практике широкое распространение получил метод термоса и электрообогрева. Метод термоса обеспечивает в зимних условиях частичное твердение цементных растворов и бетонов за счет их применения в теплом состоянии. Для этого материалы, которые входят в состав растворов и бетонов, предварительно подогревают. Некоторая часть тепла в последующем дополнительно выделяется цементом в процессе гидратации и твердения. Метод позволяет на первоначальной стадии процесса получить необходимую монтажную прочность конструкций и изделий (до 30…50% марочной прочности). Затем раствор или бетон постепенно охлаждается и замерзает. Процессы твердения замедляются и иногда приостанавливаются до потепления наружного воздуха, после чего восстанавливаются и раствор или бетон достигает полной марочной прочности.

studfiles.net

Прочность бетона: определяющие характеристики материала, факторы, влияющие на его свойства

Средняя прочность бетона – это его важнейшая характеристика. Успешней всего он может сопротивляться сжатию. Исходя из этого, большинство конструкций проектируют так, чтобы воспринимать сжимающие нагрузки. Лишь иногда при возведении бетонных сооружений принимается во внимание и их прочность при растяжении либо изгибе.

Исходя из этого, большинство конструкций проектируют так, чтобы воспринимать сжимающие нагрузки. Лишь иногда при возведении бетонных сооружений принимается во внимание и их прочность при растяжении либо изгибе.

При оптимальных значениях прочности материал не разрушается.

Характеристики материала при разных типах нагрузок

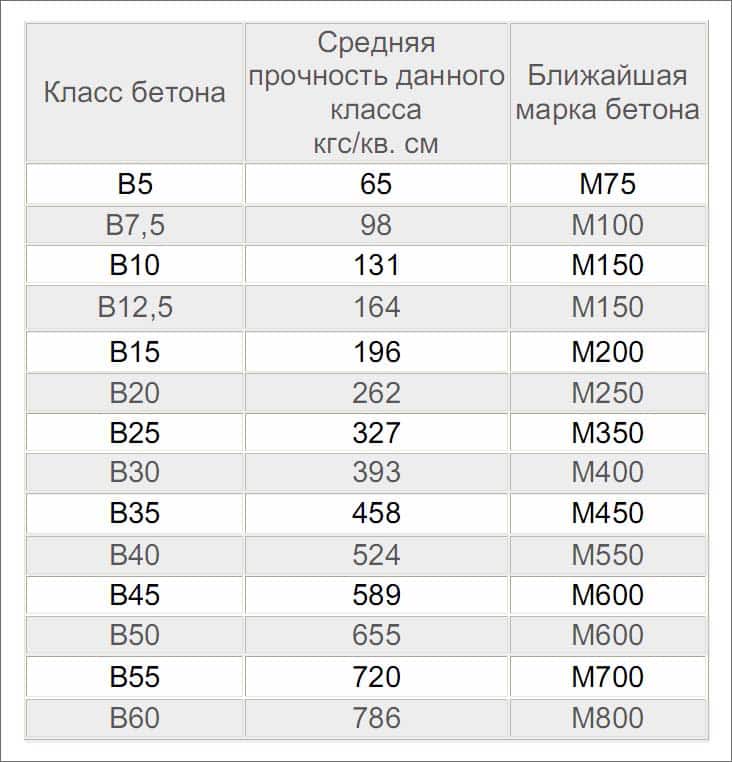

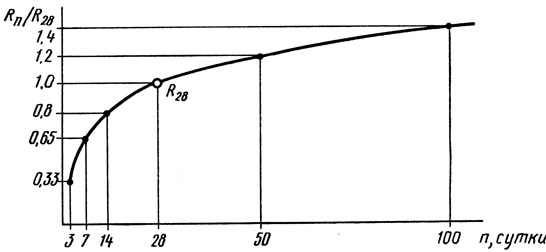

Прочность при сжатии характеризует класс либо марку бетона. Определяются они после нормативного набора прочности материалом, который происходит через 28 дней.

Прочность на сжатие

Классы и марки растворов.

Исходя из временного периода нагруженности конструкции, данное качество смеси может вычисляться и в другом ее возрасте. Например, часто возникает нужда знать прочность бетона через 7 суток, 18, 60, 180 и т.д.

Обратите внимание! В связи с этим существует такое понятие, как распалубочная прочность бетона. Оно подразумевает такую его твердость, при которой можно изделия без повреждений вынимать из форм и безопасно транспортировать внутри завода на складирование.

Для экономии расхода цемента, величины предела прочности приготавливаемого материала не должны быть выше предела его прочности по марке/классу, больше чем на 15 процентов.

- Класс — это гарантированная в 95 случаях из 100 прочность смеси в Мпа. Он имеет значения от Вb-1 до Вb-80.

- Марка — это средняя прочность раствора, измеряемая в кгс/см² илиМпа× Тяжелые (общестроительные) бетоны имеют марки от Мb-50 до Мb-800. Прочность газобетона или другого легкого материала может быть до Мb-50.

- Меж классом материала и средней его прочностью (при коэффициенте вариаций прочности n=0.135, а также коэффициенте гарантированной обеспеченности t=0.95) есть зависимости: В=R∙778 и R=В:0.778.

- Проектируя ответственные конструкции, специалисты, как правило, назначают класс смеси, во всех остальных случаях марку.

Свойства газобетона в зависимости от марки.

Прочность на растяжение

Данная характеристика материала учитывается при создании сооружений, в коих недопустимо трещинообразование: резервуаров для технических жидкостей и воды, гидротехнических конструкций и пр.

Прочность на растяжение при изгибании

При укладке дорожных покрытий и взлетных аэродромных полос проектировщики назначают марки либо классы раствора на растяжение при изгибании.

| Классификация раствора по прочности на растяжение при изгибании | |

| Класс | Марка |

| Вbt-0.4 | Рbt-5 |

| Вbt-0.8 | Рbt-10 |

| Bbt-1.6 | Рbt-15 |

| Вbt-2 | Рbt-20 |

| Вbt-2.4 | Рbt-25 |

| Вbt-2.,8 | Рbt-30 |

Вbt-3. 2 2 | Рbt-35 |

| Вbt-3.6 | Рbt-40 |

| Вbt-4 | Рbt-45 |

| Bbt-4.4 | Рbt-50 |

| Вbt-4.8 | Рbt-55 |

| Вbt-5.2 | Рbt-60 |

| Вbt-5.6 | Рbt-65 |

| Вbt-6 | Рbt-70 |

| Вbt-6.4 | Рbt-75 |

| Вbt-6.8 | Рbt-80 |

Вbt-7. 2 2 | Рbt-85 |

| Вbt-7.6 | Рbt-90 |

| Вbt-8 | Рbt-100 |

Факторы, которые влияют на свойства материала

- Инструкция предупреждает, что меж прочностью смеси и активностью вяжущего вещества есть линейная зависимость: R=f∙(R∙Ц). Растворы с большей прочностью готовятся на цементе с повышенной активностью.

- С увеличением доли цемента прочность материала возрастет до определенных пор. Далее она увеличивается не намного, а прочие качества бетона ухудшаются. Например, повышаются ползучесть и осадка. Исходя из этого, нежелательно, чтобы в 1 кубесмеси было больше 600 кг вяжущего вещества.

- Показатели прочности материала очень сильно зависимы от водоцементного отношения смеси. Чем меньше В/Ц, тем данный показатель выше, и наоборот. Это обстоятельство определено физико-химической составляющей создания структуры материала.

Обратите внимание! При отвердении обычного бетона с вяжущим веществом вступает в реакцию 15/25 процентов воды. Чтобы замешать удобоукладываемый раствор, нужно 40/70% жидкости ( т.е. В/Ц составляет 0.4/0.7). При этом избыток воды создает в материале много пор, понижающих его прочность.

Вид и фракционность наполнителей напрямую влияют на свойства смеси.

- Неграмотно подобранная фракционность крупных наполнителей, использование их мелких зерен, присутствие глин, пыли, органических примесей – все это понижает прочность материала, замешанного своими руками.

- Прочность материала, приготовленного в агрегатах принудительного типа смешивания (турбо- и вибросмесителях), выше, чем аналогов, замешанных в гравитационных типах устройств, примерно на 20/30 процентов.

- Уплотнение смеси при помощи специальной техники увеличивает ее прочность. Увеличивая плотность бетона на 1% можно добиться повышения его прочности на 3/5 процентов.

- При оптимальном режиме температур прочность материала возрастет продолжительное время.

Данный процесс описывает логарифмическая зависимость: Rn=R28∙ lgn: lg28. Тут Rn и R28 указывают предельные значения прочности смеси через n и 28 дней (в Мпа), а lgn и lg28 – это логарифмы (десятичные) возраста материала.

Данный процесс описывает логарифмическая зависимость: Rn=R28∙ lgn: lg28. Тут Rn и R28 указывают предельные значения прочности смеси через n и 28 дней (в Мпа), а lgn и lg28 – это логарифмы (десятичные) возраста материала.

Обратите внимание! Данная формула является усредненной. С ее помощью достигаются приемлемые результаты для смесей на средне-алюминатных видах цемента, которые отвердевают при температурах в 15/20° в возрасте 3/300 дней. Реально же прочность материала на разных видах цемента растет по-разному.

- Временной рост прочности раствора зависим от вещественных и минеральных составляющих связующего вещества. По мере интенсивности отвердения цементы делят на 4 типа.

| Тип вяжущего | Вещественный и минеральный состав портландцемента | К=(Rt∙90):Rt28 | К=(Rt∙180):Rt28 |

| 1 | алюминатный (С3А=12 процентов) | 1/0.5 | 1/1.1 |

| 2 | алитовый (С3S менее 50 процентов, С3А около 8 процентов) | 1. 05/1.2 05/1.2 | 1.1/1.3 |

| 3 | портландцемент сложного состава (пуццолановый аналог, содержащий в клинкере С3А 14% и шлако-портландцемент. содержащий шлак 30/40%) | 1.2/1.5 | 1.3/1.8 |

| 4 | белитовый портландцемент и шлако-портландцемент, содержащий шлак больше 50 процентов | 1.6/1.7 | 1.55 |

На сроки отвердения раствора сильно влияют температура среды и ее влажность. Оптимальной считается температура в 15/20 градусов и относительная влажность воздуха 90%.

При отрицательных значениях температуры отвердение обычной смеси почти прекращается. Понизить порог замерзания воды можно, введя в раствор противоморозные присадки.

Зимой важен критический порог прочности смеси.

С зимними работами связано такое понятие, как критическая прочность бетона. Оно означает минимальное значение данной величины, необходимое для безопасного замораживания смеси и ее последующего размораживания без разрушения структуры материала.

Таблица ниже показывает минимальный уровень прочности материала до его заморозки.

| Марка смеси | Прочность раствора при замерзании, не меньше | |

| проценты от R28 | кгс на см2 | |

| М-100М-150 М-200 М-300 М-400 М-500 | 5050 40 40 30 30 | 5075 80 120 120 150 |

Контролирование свойств и испытания продукции

Чтобы определить описываемую характеристику производимого материала, специалисты в заводских лабораториях используют измеритель прочности бетона. Данные приспособления работают по разным принципам, которые делятся на неразрушающие и разрушающие.

Известны такие способы испытаний.

Проверка куба ультразвуковым бетоноскопом.

- Неразрушающие косвенные методы, использующие способ ударного импульса, а также импульсный ультразвуковой аналог.

- Не разрушающие прямые способы лишь частично ломают материал образцов.

Это может быть принцип отрывания со скалыванием либо методика скола угла. При этом применяются силоизмерители.

Это может быть принцип отрывания со скалыванием либо методика скола угла. При этом применяются силоизмерители. - Разрушающие способы делятся на проверку бетонных кубиков (по ГоСТу №10180) и разрушение кернов, изъятых из конструкций (по ГоСТу №28570). При этом используются различные гидравлические прессы.

Форма образцов

В ходе испытаний материала специалисты выделяют такие категории, исходя из формы образцов.

- Кубиковая прочность бетона – это сопротивление (временное) сжиманию бетонных кубиков, имеющих габариты 20×20×20 см.

- Прочность призменная – это предел стойкости к сжиманию призм из бетона, обладающих габаритами 15×15×60 см либо 20×20×

На фото — определение кубиковой прочности.

Обратите внимание! По СНиП №52/01/2003 класс прочности раствора при сжатии равен величине его прочности кубиковой с обеспеченностью в 95%. Иными словами, нормативные документы определяют данный параметр, как основное механическое свойство бетона.

Величина призменная лучше показывает сопротивление материала сжиманию (балки, колонны и пр. по форме более похожи на призму, нежели куб). Однако призменное испытание – процесс дорогой и трудоемкий. Цена же испытания кубов меньше, а сам процесс проще.

Прочные смеси новейшего поколения

Материал с улучшенными качествами дает возможность сооружать мега-здания.

Обычно, в качестве прочного бетона используется его марка М500, но, спрос существует и на аналоги, вплоть до М-1000. Более того, современные строительные технологии испытывают острую нужду в еще более высокомарочных материалах.

Вследствие этого, специалистами был разработан сверхпрочный бетон нового поколения марки М-1500. Для его замешивания требуется в 1.5/2 раза меньше вяжущего вещества, чем по традиционной технологии.

При этом характеристики материалов будут равны. Такой высокопрочный бетон можно производить на обычном заводе.

Вывод

Долговечность материала напрямую зависит от его характеристик.

Призменная прочность бетона или кубиковая являются главной его характеристикой. Они определяют долговечность возводимого сооружения и успешность его сопротивления различным нагрузкам.

Посмотрите видео в этой статье, в нем содержится много полезной информации.

загрузка…

masterabetona.ru

Критическая прочность бетона

Главная » Статьи » Критическая прочность бетона

Влияние различных параметров на прочность и стойкость бетонов

Долговечность бетона можно описать, как его способность сохранять все свои характеристики на протяжении всего периода эксплуатации. Срок эксплуатации любого сооружения, построенного с использованием бетонных растворов или ЖБИ, зависит от таких свойств, как прочность и стойкость бетона.

Срок эксплуатации любого сооружения, построенного с использованием бетонных растворов или ЖБИ, зависит от таких свойств, как прочность и стойкость бетона.

Чем различаются эти характеристики и можно ли их увеличить, тем самым улучшая эксплуатационные характеристики бетонных изделий?

Прочность бетона

Бетон относится к каменному материалу, поэтому лучше всего оказывает сопротивление напряжению на сжатие, именно это свойство наиболее важно для строительства различного рода фундаментов и опорных элементов.

Поэтому предел прочности бетона на сжатие и принят, как основной критерий прочностных характеристик. По классу бетона по прочности его делят на несколько марок от М35 до М800.

Прочность бетона обуславливается:

- объемом воды для затворения бетона: если требуется получить бетон высокой плотности, важно, чтобы в самой смесине было много воды;

- возрастом;

- прочностью заполнителей: заполнители должны состоять из фракций разного диаметра, объем песчано-цементной смеси должен на 10 — 15% превышать объем воздушных включений в крупном заполнителе;

- способом приготовления и уплотнения;

- режимом твердения.

При затвердевании бетона на воздухе возникает усадка, что вызвано испарением воды в атмосферу. Снизить усадку можно используя бетоны с небольшим отношением воды к цементу (жесткие бетоны) и обеспечивая правильный уход во время набора прочности бетона.

Какое время твердения бетона или за сколько бетон набирает прочность? Наиболее интенсивно это происходит в первые 5-7 суток после заливки, но проектная прочность достигается не менее чем за 28 дней при температуре созревания равной или выше + 30°С. По каждой марке бетонных смесей имеется свой график набора прочности бетона, где принимается во внимание и температурный режим. Процесс твердения в бетоне проходит не только в первое время, но дальше он оказывает влияние в меньшей мере на прочность, а в большей – на морозостойкость и показатели водопоглощения.

Критическая прочность бетона

Существует и такое понятие, как критическая прочность бетона. Оно определяет минимально необходимую прочность, которую должен набрать бетон до замерзания. Если в зимний период замерзнет бетон, не набравший минимально возможную прочность (критическую) – его структура разрушится и дальнейшее вызревание будет невозможным.

Если в зимний период замерзнет бетон, не набравший минимально возможную прочность (критическую) – его структура разрушится и дальнейшее вызревание будет невозможным.

Для раствора марки М100 бетон набирает прочность на протяжении 5-7 суток (температура +15 — +20°С), после чего достигает критической прочности в 4,9 МПа. Марка М500 достигает этой точки (14,7 МПа) при той же температуре за 1,5-2 суток.

Бетон повышенной прочности

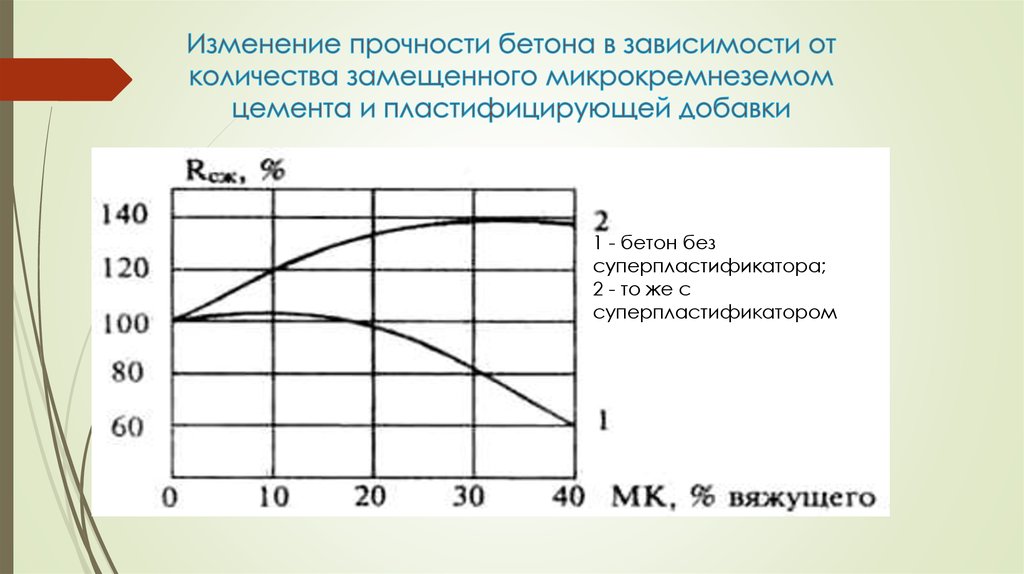

Решение некоторых инженерных задач требует применения бетонов повышенной прочности – с показателями 50-100 МПа, а иногда и особо высокопрочных — с прочностью более 100 МПа. Такие характеристики достигаются несколькими способами:

- применением высокопрочных цементов и заполнителей с высокой твердостью и не большой пустотностью;

- введением комплексных добавок и суперпластификаторов;

- тщательным перемешиванием и скрупулезным уплотнением бетонной смеси;

- созданием необходимого температурного режима и других условий твердения.

Определение прочности бетона проводится ультразвуковыми и механическими методами неразрушающего контроля с помощью специального оборудования – ультразвуковых дефектоскопов, молотка Кашкарова, пистолета ЦНИИСКа и другого оборудования (ГОСТ 18105-86).

Стойкость бетона

Все бетонные и ЖБ конструкции в процессе эксплуатации испытывают воздействие окружающей среды. Это могут быть погодные условия и факторы, возникающие при запуске производства, находящегося внутри сооружения. Стойкость бетона – это его способность долго сохранять нормальные эксплуатационные свойства под такими видами воздействия. Разрушающий процесс, возникающий в бетоне под действием внешних факторов, называют коррозией.

Причины коррозии

Коррозия бетона вызывается следующими причинами:

- Физические: неоднократное промерзание и последующее, частое последовательное увлажнение и высыхание при плюсовых температурах, капиллярный подсос с перемещением влаги в бетоне, постоянное или периодическое воздействие на бетон высоких температур.

- Химические: агрессивное действие химически-активной среды (водной или газовой) на бетон.

- Биологические: аналогичны химическим.

То есть, бетон должен обладать необходимой морозостойкостью, атмосферостойкостью, огнестойкостью, жаростойкостью и прочими физическими характеристиками, помогающими обеспечить его стойкость в разных условиях, а также химической или коррозийной стойкостью.

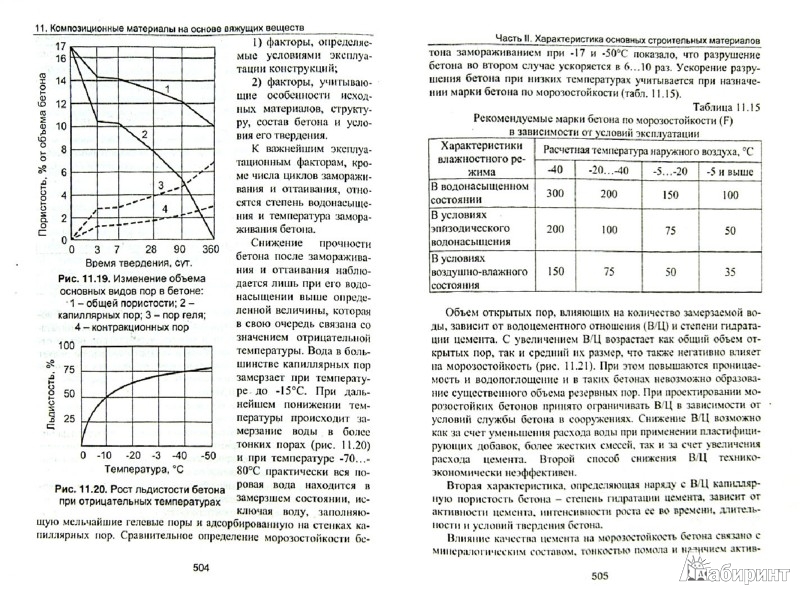

Морозостойкость бетона

Морозостойкость – основное свойство бетона, гарантирующее его долговечность. Под ней подразумевается способность бетона противостоять периодическому воздействию отрицательных и положительных температур, сохраняя при этом структурные и механические характеристики.

Главная причина разрушения бетона — многократное поочередное замораживание/оттаивание, которое сопровождается водонасыщением — прибавлением объема воды в порах на 9-10%. Когда вода внутри превращается в лед — это создает давление на стенки пор изнутри и в бетоне появляются внутренние напряжения. Что приводит при многократном повторении замораживания и оттаивания к постепенному расшатыванию его структуры и к последующему растрескиванию.

Что приводит при многократном повторении замораживания и оттаивания к постепенному расшатыванию его структуры и к последующему растрескиванию.

От чего зависит морозостойкость?

В производстве бетона учитываются необходимость повышенной морозостойкости и выпускается продукция с маркировкой от F25 до F1000 (класс бетона по морозоустойчивости). Морозостойкость оценивается по количеству циклов попеременного замораживания/оттаивания, которое бетону необходимо выдержать без потерь прочности более чем на 25% и веса более чем на 5%. На эту характеристику влияет плотность и пористость бетона. Повышение плотности достигается уменьшением первоначального содержания воды в смеси и отношения воды к цементу. Для того чтобы получить бетонное изделие с высокой морозостойкостью, нужны следующие пропорции бетона: вода — 0,45/цемент — 0,55 .

Огнестойкость и жаростойкость бетона

Огнестойкость – это сопротивляемость бетона временному воздействию огня при пожаре. Жаростойкость — это способность сохранять стойкость и показатели прочности при долгом воздействии высоких температур при использовании огневых, высокотемпературных машин и агрегатов. Бетон — огнестойкий материал.

Бетон — огнестойкий материал.

Кратковременное действие больших температур не может вызвать значительного его нагревания и находящейся под ним арматуры за счет малой теплопроводности бетона. Гораздо опаснее полить горячий бетон холодной водой (во время тушения пожара), это неизбежно вызовет появление трещин, разрушение бетонного слоя и освобождение арматуры, которая деформируется под воздействием большой температуры.

Залив бетона обычной марки на объектах с последующей эксплуатацией в условиях продолжительного действия температуры выше 250°С не допускается. При температуре более +250°С значительно снижается его прочность в результате удаления абсорбционной, кристаллизационной и цеолитной воды. В результате цементный камень дает ощутимую усадку, что приводит к нарушению его структуры и потере монолитности.

Для строительных работ на объектах с повышенной пожароопасностью лучше купить бетон с жаростойкими свойствами класса И13-И18. Технология и состав бетона с жаростойкими свойствами описаны в «Справочном пособии» к СНиП 3. 09.01-85 и 3.03.01-87.

09.01-85 и 3.03.01-87.

Влияние условий доставки бетона на его физико-химические характеристики

Доставка бетона должна осуществляться в специальных автобетоносмесителях. Затворенная бетонная смесь может сохранять параметры пластичности несколько часов только при ее постоянном перемешивании. В противном случае происходит быстрое загустение и расслоение смеси, изменение не только ее механических свойств, но также и химического состава (вследствие неравномерной гидратации).

По причине неправильной транспортировки бетон теряет стойкость и не может набрать проектную прочность. Выбирая, где купить бетон в Нижнем Новгороде, обязательно обращайте внимание на условия доставки, так как это, в конечном итоге, влияет на эксплуатационные характеристики возводимого объекта.

beton-trans.ru

Марки и классы бетона: твердение и набор прочности

Наши цены на бетон всех марок >>>

Главные параметры бетонной смеси

Базовые показатели степени качества бетона – это марка или класс бетонной смеси. При покупке продукции на эти параметры следует обратить особое внимание. К второстепенным факторам относят коэффициенты водонепроницаемости, подвижности и морозостойкости. Самое главное – выбрать товар по типу марки или класса: они неизменны в течение всего периода эксплуатации.

При покупке продукции на эти параметры следует обратить особое внимание. К второстепенным факторам относят коэффициенты водонепроницаемости, подвижности и морозостойкости. Самое главное – выбрать товар по типу марки или класса: они неизменны в течение всего периода эксплуатации.

А вот прочность бетонной смеси, например, напротив, параметр достаточно изменчивый. Он может варьироваться в течение всего периода терпения, увеличиваясь и нарастая. Так, при соответствующих климатических и погодных условиях прочность наберет расчетный (проектный) показатель только через 28 суток твердения. Вообще процессы твердения бетонной смеси и набора прочности могут идти несколько лет.

Марка бетона определяется в зависимости от количества цемента в общем составе.

Какие диапазоны классов и марок существуют?

Показатель | Диапазоны и пример |

марка бетона | Общий диапазон: от М50 до М1000 (например, М200, М400, М450, М500 и т. Основной диапазон: чаще всего применяют марки от м100 до м500. |

класс | Общий диапазон: от В 3,5 до 80 (например, В 10, В 12,5, В 22,5, В 30 и т.д.). Основной диапазон: в большинстве случаев используют класс от В 7,5 до В 40. |

Методы определения основных показателей и контрольные пробы

Выбор и последующая покупка зависят от указанного в проекте типа марки и класса бетонной смеси. Если такой документ отсутствует, следует обратиться за помощью к строителям. Специалисты выдадут соответствующие рекомендации. Однако можно попробовать разобраться в данном деле самостоятельно.

Итак, что обозначают цифры на маркировке? Значения 200, 400 и т.д. (на маркировках м200, м400 и т.д.) – это соотношение предела прочности на сжатие, выраженное в расчете 1 кгс. на 1 кв.см. Показатель указывает среднее значение. Большинство строительных компаний и организаций подобного профиля чаще всего заказывают бетон именно в марках. Однако класс бетона является также довольно часто встречающимся параметром, используемым в современном строительстве. Цифры класса указывают не средний, как цифры марки, а гарантированный показатель прочности.

Однако класс бетона является также довольно часто встречающимся параметром, используемым в современном строительстве. Цифры класса указывают не средний, как цифры марки, а гарантированный показатель прочности.

Как проверить бетонную смесь на соответствие указанным показателям марки и класса?

Для начала во время разгрузки бетона возьмите пробу смеси, отлив два-три кубика размером 15х15х15 см. Чтобы это сделать, достаточно, например, сколотить из дощечек формы такого размера. Кстати, перед взятием пробы полученные ящики следует увлажнить, иначе сухое дерево впитает в себя большое количество влаги (это может негативно повлиять на гидратацию важного компонента – цемента).

Пробу необходимо проверить, прощупав смесь куском арматуры или уплотнив ее ударом молотка по бокам кубиков-ящиков. Отлитую бетонную смесь нужно хранить в течение 28 суток при температуре 20 градусов и влажности 90%.

Затвердевшую смесь по истечению срока необходимо отнести в независимую лабораторию. Специалисты вынесут окончательные вердикт – принадлежит ли данная марка бетона к указанным на маркировке данным. Кстати, 28 дней – срок необязательный. Известно, что основную часть расчетной прочности (70%) бетонная смесь набирает за первые 7 суток.

Специалисты вынесут окончательные вердикт – принадлежит ли данная марка бетона к указанным на маркировке данным. Кстати, 28 дней – срок необязательный. Известно, что основную часть расчетной прочности (70%) бетонная смесь набирает за первые 7 суток.

! Обратите внимание

- не стоит разбавлять смесь водой в автобетоносмесителе;

- брать пробу необходимо с самого лотка бетоносмесителя;

- нужно как можно тщательнее уплотнить бетон штыкованием;

- хранить кубики с образцами бетонной смеси следует только в соответствующих условиях: оптимальные варианты – прохладный подвал или любое помещение в тени.

Таблица соотношения класса, прочности и марки бетона

Марка бетона по прочности на сжатие | Соотношение прочности бетона, соответствующих марок и классов бетона по прочности на сжатие | ||||

Класс бетона по прочности на сжатие | Условная марка бетона*, соответствующая классу бетона по прочности на сжатие | ||||

Бетон всех видов, кроме ячеистого | Отличие от марки бетона, % | Ячеистый бетон | Отличие от марки бетона % | ||

М15 | В1 | — | — | 14,47 | -3,5 |

М25 | В1,5 | — | — | 21,7 | -13,2 |

М25 | В2 | — | — | 28,94 | 15,7 |

М35 | В2,5 | 32,74 | -6,5 | 36,17 | 3,3 |

М50 | В3,5 | 45,84 | -8,1 | 50,64 | 1,3 |

М75 | В5 | 65,48 | -12,7 | 72,34 | -3,5 |

М100 | В7,5 | 98,23 | -1,8 | 108,51 | 8,5 |

М150 | В10 | 130,97 | -12,7 | 144,68 | -3,55 |

М150 | В12,5 | 163,71 | 9,1 | 180,85 | — |

М200 | В15 | 196,45 | -1,8 | 217,02 | — |

М250 | В20 | 261,93 | 4,8 | — | — |

М300 | В22,5 | 294,68 | -1,8 | — | — |

М300 | В25 | 327,42 | 9,1 | — | — |

М350 | В25 | 327,42 | -6,45 | — | — |

М350 | В27,5 | 360,18 | 2,9 | — | — |

М400 | В30 | 392,9 | -1,8 | — | — |

М450 | В35 | 458,39 | 1,9 | — | — |

М500 | В40 | 523,87 | 4,8 | — | — |

М600 | В45 | 589,35 | 1,8 | — | — |

М700 | В50 | 654,84 | -6,45 | — | — |

М700 | В55 | 720,32 | 2,9 | — | — |

М800 | В60 | 785,81 | -1,8 | — | — |

Твердение бетона

В результате процесса взаимодействия воды и цемента общая прочность бетонной смеси возрастает. Такой процесс называют гидратацией цемента. Если в непрочном молодом бетоне вода высыхает или вымерзает, гидратация останавливается. Замерзание, безусловно, очень негативно влияет на эксплуатационные характеристики смеси, ухудшает базовые свойства и снижает показатель прочности. Кстати, молодым бетон называют в течение первых двух-трех недель твердения.

Такой процесс называют гидратацией цемента. Если в непрочном молодом бетоне вода высыхает или вымерзает, гидратация останавливается. Замерзание, безусловно, очень негативно влияет на эксплуатационные характеристики смеси, ухудшает базовые свойства и снижает показатель прочности. Кстати, молодым бетон называют в течение первых двух-трех недель твердения.

Итак, что делать с потерей влаги? Для положенного твердения и нормальной гидратации необходимо поддерживать оптимальную влагу. Только тогда бетонная смесь будет иметь соответствующие эксплуатационные свойства и характеристики (включая показатель прочности) и прослужит исправно в течение несколько десятков лет.

! Обратите внимание

- при высоких температурах (в жаркое время года) следует накрыть только что уложенный бетон мокрой мешковиной или пленкой ПВХ;

- молодые бетонные конструкции (1-5 дневные) нужно периодически поливать водой.

В холодное время хода наблюдается процесс замораживания бетонной смеси. Замерзает здесь не сам бетон, а находящаяся в смеси вода. В данном случае весь процесс взаимодействия воды и цемента – гидратации – затормаживается и останавливается. Об этом можно прочитать в материалах про зимнее бетонирование.

Замерзает здесь не сам бетон, а находящаяся в смеси вода. В данном случае весь процесс взаимодействия воды и цемента – гидратации – затормаживается и останавливается. Об этом можно прочитать в материалах про зимнее бетонирование.

Любопытно, что если всю построенную конструкцию не размоет к весне, процесс гидратации также может расстроиться, когда снег растает. Безусловно, показатели морозостойкости и общей прочности такой бетонной смеси буду существенно ниже показателей при достаточной норме твердения. Разработаны специальные технологии и методики, позволяющие предотвратить негативные последствия. Такие разработки называют методиками раннего замораживания бетонной смеси. С помощью современных технологий и добавления специальных противоморозных добавок бетон твердеет, замерзая, при низких температурных условиях (от -15 до -30 градусов по Цельсию). А весной запускается процесс гидратации воды и цемента.

Какую роль здесь играют противоморозные добавки? Заполнители служат некими стабилизаторами и регуляторами всего процесса гидратации. Например, при температуре заливания бетона в -25 градусов по Цельсию вводятся добавки с расчетом на -10 градусов. Тогда завершается процесс твердения, и бетон замерзает. С помощью добавок бетонная смесь не реагирует на колебания температуры в диапазоне от -5 до +5 градусов, стойко перенося цикличные изменения погодных условий. Бетон не будет замерзать или оттаивать. Однако существует одно ограничение – монолитные конструкции в этот период эксплуатировать нельзя.

Например, при температуре заливания бетона в -25 градусов по Цельсию вводятся добавки с расчетом на -10 градусов. Тогда завершается процесс твердения, и бетон замерзает. С помощью добавок бетонная смесь не реагирует на колебания температуры в диапазоне от -5 до +5 градусов, стойко перенося цикличные изменения погодных условий. Бетон не будет замерзать или оттаивать. Однако существует одно ограничение – монолитные конструкции в этот период эксплуатировать нельзя.

Критическая прочность бетона

Этим термином называют допустимый порог показателей прочности. Такой порог – своеобразная грань и для каждой марки он индивидуален. Так, высокие марки обладают более низким процентом критической прочности (в среднем, треть от проектного показателя прочности), а низкие – высоким процентом. Критичные показатели набираются за первые сутки жизни бетонной смеси.

Как бороться с замораживанием бетона?

Способов существует несколько. Перечислим основные, часто используемые и проверенные меры:

- добавление противоморозных смесей в бетон.

Их еще называют ПМД – противоморозные добавки. Такие вещества не позволяют воде замерзнуть, а также увеличивают скорость твердения. Когда-то такие препараты заменялись солями. Однако подобные составы разъедали оболочку арматуры со временем, поэтому их сменили на более щадящие ПМД;

Их еще называют ПМД – противоморозные добавки. Такие вещества не позволяют воде замерзнуть, а также увеличивают скорость твердения. Когда-то такие препараты заменялись солями. Однако подобные составы разъедали оболочку арматуры со временем, поэтому их сменили на более щадящие ПМД; - электропрогрев бетона. Разработаны специальные электроподогреваемые опалубки, электроды и трансформаторы. Приборы отлично подходят для заливки бетонной смеси в зимнее время года. Однако данный вариант, скорее всего, экономически невыгоден и недоступен частным предприятиям-застройщикам. Оплата услуг монтажа и доставки, аренда, а также оплата электроэнергии (системам необходимо огромное количество кВт в час) формируют конечную стоимость проекта;

- укрытие конструкции. Авральная мера – укрытие построенной конструкции пленкой. Метод оптимален при температуре в один-два градуса. Однако положительные результаты при данном способе не гарантированы. Весь период гидратации цемента идет параллельно с выделением тепла.

Выделяемое тепло можно и нужно сберегать и сохранять. Возможно поставить дизельную или газовую пушки: они будут способствовать задуванию теплого воздуха под специальное укрытие. Важно помнить, что первые дни жизни бетонной смеси – самые ответственные.

Выделяемое тепло можно и нужно сберегать и сохранять. Возможно поставить дизельную или газовую пушки: они будут способствовать задуванию теплого воздуха под специальное укрытие. Важно помнить, что первые дни жизни бетонной смеси – самые ответственные.

Кстати, на предприятиях ЖБК и ЖБИ рассмотренной проблемы не существуют. Все железобетонные материалы (плиты перекрытия, сваи, дорожные плиты и бетонные фундаментные блоки ФБС) проходят специальную обработку. Изделия в течение нескольких часов пропариваются в камерах. После процедуры любая марка бетона может быстро набрать нужную прочность.

www.betontransstroy.ru

Критическая прочность бетона

Последнее обновление энциклопедии: 17.12.2017 — 19:03

Критическая прочность бетона – прочность бетона в процентах от прочности, соответствующей проектному классу бетона после достижения, которой бетон может быть заморожен без снижения его прочности и других показателей в процессе последующего твердения после оттаивания.

[ТСН 12-336-2007. Производство бетонных работ при отрицательных температурах среды на территории Республики Саха (Якутия) ]

Критическая прочность бетона – значение прочности бетона, регламентируемое как минимально требуемое для восприятия им внешних воздействий без появления в нем структурных дефектов.

[Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева, Москва, 2007 г. 110 стр.]

Правообладателям! В случае если свободный доступ к данному термину является нарушением авторских прав, составители готовы, по требованию правообладателя, убрать ссылку, либо сам термин (определение) с сайта. Для связи с администрацией воспользуйтесь формой обратной связи.

enciklopediyastroy.ru

Марки бетона по прочности — сжатие и набор прочности бетона

Во время приобретения бетонной смеси специалисты обращают внимание на ее марку или класс. Именно эти критерии являются основными показателями качества бетона. Если говорить о других критериях бетонной смеси: морозостойкость, водонепроницаемость, подвижность, то они являются второстепенными. Прочность бетона представляет собой достаточно изменчивый параметр, так как зависит от времени твердения материла. Если бетонная смесь будет затвердевать трое суток, то получим одну прочность, а если неделю – то совсем другую (в этом случае при одинаковой температуре окружающей среды прочность достигнет 70% от проектной).

Если говорить о других критериях бетонной смеси: морозостойкость, водонепроницаемость, подвижность, то они являются второстепенными. Прочность бетона представляет собой достаточно изменчивый параметр, так как зависит от времени твердения материла. Если бетонная смесь будет затвердевать трое суток, то получим одну прочность, а если неделю – то совсем другую (в этом случае при одинаковой температуре окружающей среды прочность достигнет 70% от проектной).

Содержание:

Стоит отметить, что прочность бетона достигает проектной за 28 дней твердения. Вообще, чем дольше бетон твердеет, тем выше его прочность. Этот параметр регулярно увеличивается. Бетон твердеет годами. Самые популярные марки бетона по прочности: м 100, м 150, м 200, м 250, м 300, м 350, м 400, м 450, м 500. Все возможные марки бетона варьируются от м 50 до м 1000. Наиболее распространенными в использовании являются марки от м 100 до м 500. На маркировку бетона влияет его процентное соотношение в составе раствора. Наиболее популярными классами бетона являются: В 7.5, В 10, В 12.5, В 15, В 20, В 22.5, В 25, В 30, В 35, В 40. Весь диапазон классов бетона варьируется от В 7.5 до В 40.

Наиболее популярными классами бетона являются: В 7.5, В 10, В 12.5, В 15, В 20, В 22.5, В 25, В 30, В 35, В 40. Весь диапазон классов бетона варьируется от В 7.5 до В 40.

Марки бетона по прочности и классу

| Класс бетона | Rb , кгс/кв.см | Rb ,МПа | Ближайшая марка бетона |

| В3,5 | 46 | 4,6 | М50 |

| В5 | 65 | 6,5 | М75 |

| В7,5 | 98 | 9,8 | М100 |

| В10 | 131 | 13,1 | М150 |

| В12,5 | 164 | 16,4 | М150 |

| В15 | 196 | 19,6 | М200 |

| В20 | 262 | 26,2 | М250 |

| В25 | 327 | 32,7 | М350 |

| В30 | 393 | 39,3 | М400 |

| В35 | 458 | 45,8 | М450 |

| В40 | 524 | 52,4 | М550 |

| В45 | 589 | 58,9 | М600 |

| В50 | 655 | 65,5 | М600 |

| В55 | 720 | 72 | М700 |

| В60 | 786 | 78,6 | М800 |

В зависимости от проекта строительства определяются необходимые класс и марка бетонной смеси. Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

Значения марки материала (м 50, м 100 и т.д) соответствуют среднему значению предельной прочности бетона на сжатие (кгс/см2). Для того чтоб проверить соответствие бетона заданным критериям проводят эксперимент: берут выдержанный проектный бетон и с помощью специально пресса сжимают отлитые пробные кубики из этой бетонной смеси.

Сейчас в строительстве в большинстве случаев используют такой показатель бетонной смеси, как ее класс. В общей сложности этот параметр аналогичен марке бетона, но имеет свои отличительные особенности. При определении марки материала используют среднее значение прочности, а при определении класса – берут этот критерий с гарантированной обеспеченностью. Вообще это не столь важно для обычного человека, поэтому не будем вдаваться в подробности. Главное знать, что во всей проектной документации указывается класс бетона. Согласно СТ СЭВ 1406 сегодня все требования к бетону указывают в классах. Правда не все соблюдают этот требование, поэтому большинство строительных организаций использует в своей деятельности марку бетона.

Главное знать, что во всей проектной документации указывается класс бетона. Согласно СТ СЭВ 1406 сегодня все требования к бетону указывают в классах. Правда не все соблюдают этот требование, поэтому большинство строительных организаций использует в своей деятельности марку бетона.

В первую очередь важно получить именно ту марку бетона, которая нужна именно для данного проекта. Есть возможность проверить заказ, но сразу сделать это не получиться. Для этого необходимо при разгрузке отлить парочку пробных форм размером 15х15х15 см. Для отлива можно использовать обычные доски. Перед заливкой смеси в форму, ящик следует обдать влагой, так как сухое дерево забирает влагу из бетона. Этот процесс оказывает негативное влияние на гидратацию цемента. Когда смесь залили в ящик, ее необходимо потыкать куском арматуры. Этот процесс напоминает толчение картофеля. Такая процедура необходима для того, чтоб исключить образование раковин и попадание воздуха. Для уплотнения смеси следует ударить молотком по бокам формы. Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%. После того, как бетонная смесь в формах твердела 28 дней, ее можно отвезти в лабораторию для проведения эксперимента. Его результаты покажут или соответствует марка бетона на упаковке реальным его свойствам. Стоит отметить, что при твердении бетона существуют и промежуточные даты, по которым можно определить марку бетонной смеси (3,7 и 14 дней).

Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%. После того, как бетонная смесь в формах твердела 28 дней, ее можно отвезти в лабораторию для проведения эксперимента. Его результаты покажут или соответствует марка бетона на упаковке реальным его свойствам. Стоит отметить, что при твердении бетона существуют и промежуточные даты, по которым можно определить марку бетонной смеси (3,7 и 14 дней).

На какие моменты следует обратить внимание при формировании и хранении пробных форм: • не нужно разбавлять бетонную смесь в автобетоносмесителе; • пробы следует брать прямо с лотка бетоносмесителя; • необходимо тщательно штыковать форму;

• хранить формы желательно в подвале или тени.

Это собственно вся информация о пробных кубиках. Если у Вас нет взятых проб, то специалисты экспериментальных лабораторий могут непосредственно на месте определить марку бетона. С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси.

Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси.

Набор прочности бетонной смесью

Набор прочности бетона прямо пропорционален взаимодействию воды и цемента. В научной терминологии этот процесс носит название гидратации цемента. Он прекращается в том случае, если молодой бетон теряет жидкость. Замерзание и высыхание молодого бетона приводит к значительному ухудшению его прочностных характеристик. Молодым называют бетон, которому всего несколько недель. Стоит отметить, что если бетон стоит в нормальных условиях, хотя б неделю, то он уже набирает около 70% проектной прочности. Для того чтоб твердение бетона проходило хорошо, необходимо бороться с потерей влаги. Это приводит к остановке набора прочности бетонной смесью. Молодому бетону, как и ребенку, необходим уход и питание. Только для бетонной смеси нужна не молочная каша, а вода. Правильный уход за процессом гидратации будет способствовать долголетнему служению бетона в процессе эксплуатации.

При солнечной погоде свежеуложенный бетон рекомендуется накрыть мешковиной или пленкой ПВХ.

Если бетон только недавно уложили (1-5 дней), то его можно поливать водой. От этого хуже все равно не будет. При температуре ниже нуля возможно замораживание бетона. Это происходит за счет воды в его составе. Из-за этого процесс гидратации приостанавливается. Стоит отметить, что процесс гидратации может продолжиться весной, когда лед растает. Правда прочностные и морозостойкие свойства такого материала уже будут ниже. Если есть необходимость укладки бетона в зимний период, то лучше детально изучить особенности бетонирования в холодное время года. Существуют отдельные методики раннего замораживания бетона. В нее специально внедряют противоморозные добавки и укладывают при температурах до -300С. В этом виде бетон замерзает и ждет потепления. Именно тогда и начинается процесс гидратации.

Противоморозные добавки в этом случае выполняют функцию своеобразного стабилизатора. Это означает, что если бетон заливают при фактической температуре — 250С, а добавки предназначены с учетом температуры — 100С. За счет добавок повышение температуры до отметки — 50С — +50С не приведет к реакции замороженного бетона. Такие колебания температур характерны для начала весны, но бетонная смесь отлично переносит подобные скачки. Единственным моментом, на который следует обратить внимание, это запрет на использование таких конструкций в период колебаний температур. У бетона, как и у всех материалов, есть критическая прочность. Это показатель, после преодоления которого, на эксплуатационные характеристики бетона уже ничто не влияет. Это значение для разных марок бетона – разное. Низкие марки бетона имеют высокий показатель критической прочности, а высокие – наоборот. При нормальных условиях окружающей среды критическая прочность бетонной смеси достигается за сутки. Это значит, что начальный жизненный цикл бетона очень важен для дальнейшей его эксплуатации.

За счет добавок повышение температуры до отметки — 50С — +50С не приведет к реакции замороженного бетона. Такие колебания температур характерны для начала весны, но бетонная смесь отлично переносит подобные скачки. Единственным моментом, на который следует обратить внимание, это запрет на использование таких конструкций в период колебаний температур. У бетона, как и у всех материалов, есть критическая прочность. Это показатель, после преодоления которого, на эксплуатационные характеристики бетона уже ничто не влияет. Это значение для разных марок бетона – разное. Низкие марки бетона имеют высокий показатель критической прочности, а высокие – наоборот. При нормальных условиях окружающей среды критическая прочность бетонной смеси достигается за сутки. Это значит, что начальный жизненный цикл бетона очень важен для дальнейшей его эксплуатации.

С таким явлением, как заморозка бетона необходимо бороться. Существуют разнообразные способы борьбы с замораживанием бетона:

Применение противоморозных добавок

Их еще называют ПМД. Их наличие не только не дает воде в бетонной смеси мерзнуть, но и способствует ускорению процесса твердения. Еще не так давно в качестве добавок использовали разнообразные соли, которые со временем разъедали арматуру. Сегодня разработали более щадящие смеси и препараты.

Их наличие не только не дает воде в бетонной смеси мерзнуть, но и способствует ускорению процесса твердения. Еще не так давно в качестве добавок использовали разнообразные соли, которые со временем разъедали арматуру. Сегодня разработали более щадящие смеси и препараты.

Системы электрического подогрева бетона

Разработаны специальные трансформаторы и электроды для подогрева бетонной смеси. Их использование идеально подходит для заливки бетона в зимний период. Но эти системы очень дорогие и практически недоступны частным застройщикам. Возникают проблемы с доставкой, арендой и монтированием подобных установок. Кроме того, такой трансформатор будет потреблять не один десяток КВт в час, что сразу же отбрасывает идею электрообогрева бетона. Ведь в загородных поселках нет таких подстанций, которые могли бы питать подобную систему;

Если средняя температура на улице не опускается ниже -20С, то бетон можно накрыть обычной пленкой ПВХ. Такой подход не всегда помогает, но если других вариантов нет, то попробовать можно. Но здесь бывает такое, что во время укладки температура одна, а потом резко холодает и пленка уже не спасет. Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Но здесь бывает такое, что во время укладки температура одна, а потом резко холодает и пленка уже не спасет. Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Применение различных марок бетона

Бетон М-100 (В 7.5)

Главное назначение этой марки бетона состоит в подготовительных работах перед началом заливки цельных плит и фундаментов. В этом случае идет речь о бетонной подготовке. На подушку из песка укладывают тонкий слой бетонной смеси марки м 100 (В 7.5). После того, как бетон засыхает, проводят работы с арматурой.

Бетон М-150 (В 12.5)

Эту марку бетона также используют в подготовительных работах перед заливкой цельных плит и фундаментов. Кроме того, его используют для изготовления полов фундаментов, стяжек, бетонировании дорожек.

Бетон М-200 (В 15)

Эта марка чаще всего используется при изготовлении стяжек полов, отмосток, фундаментов, дорожек. Бетон М-200 (В 15) — один из самых востребованных в строительстве. У этой марки прочность дает возможность решать многие строительные задачи: изготовление плит и свайных фундаментов, лент, бетонных лестниц, площадок, дорожек, подпорных лестниц. Заводы, которые специализируются на изготовлении ЖБИ и ЖБК используют эту марку бетона для производства фундаментных блоков и дорожных плит.

Бетон М-200 (В 15) — один из самых востребованных в строительстве. У этой марки прочность дает возможность решать многие строительные задачи: изготовление плит и свайных фундаментов, лент, бетонных лестниц, площадок, дорожек, подпорных лестниц. Заводы, которые специализируются на изготовлении ЖБИ и ЖБК используют эту марку бетона для производства фундаментных блоков и дорожных плит.

Бетон М-250 (В 20)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы, малонагруженные плиты.

Бетон М-300 (В 22.5)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы.

Бетон М-350 (В 25)

Главное предназначение этой марки бетона заключается в изготовлении монолитных фундаментов, свайно-ростверковых ЖБК, ригелей, плит перекрытий, балок, колонн, чаш бассейнов, монолитных стен и других конструкций повышенной ответственности. Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Бетон М-400 (В 30)

Из этой марки бетона чаще всего изготавливают несущие конструкции для мостов, банковские хранилища, гидротехнические сооружения, специализированные ЖБИ и ЖБК, ригелей, колонны, балки, чаши для бассейнов и конструкции со специальными требованиями. Эту марку бетона используют очень редко. Использование бетона М-400 (В 30) строго регламентировано. Это связано с тем, что дальнейшая эксплуатация конструкций из него имеет повышенное значение.

Бетон М-450 (В 35)

Из этой марки бетона чаще всего изготавливают несущие конструкции для мостов, банковские хранилища, гидротехнические сооружения, специализированные ЖБИ и ЖБК, ригелей, колонны, балки, чаши для бассейнов, конструкции метрополитена, дамбы, плотины и другие ответственные конструкции.

Бетон М-500 (В 40)

Эту марку бетона чаще всего применяют при изготовлении несущих конструкций для мостов, банковских хранилищ, гидротехнических сооружений, специализированных ЖБИ и ЖБК, ригелей, колонн, балок, чаш бассейнов, конструкций метрополитена, дамб, плотин и других ответственных конструкций. Если посмотреть на все сертификаты и техническую документацию, то он будет обозначен, как м 550. Но по неизвестным причинам за этой маркой укрепилось простонародное название м 500.

remontidei.ru

67 Критическая прочность бетона.

Условия ее обеспечения.

Условия ее обеспечения.Прочность, при которой замораживание бетона уже не может нарушить его структуру и повлиять на его конечную прочность, называют критической. Величина нормируемой критической прочности зависит от факторов, включающих тип монолитной конструкции, класс примененного бетона, условия его выдерживания, срока приложения проектной нагрузки к конструкции, условий эксплуатации, и составляет: для бетонных и железобетонных конструкций с ненапрягаемой арматурой – 50 % проектной прочности; конструкций с предварительно напрягаемой арматурой – 80 % проектной прочности; конструкций, подвергающихся попеременному замораживанию и оттаиванию или расположенных в зоне сезонного оттаивания вечномерзлых грунтов, – 70 % проектной прочности; конструкций, нагружаемых расчетной нагрузкой, – 100 % проектной прочности; для ненесущих конструкций – критическая прочность должна быть не ниже 5 МПа (50 кгс/см2).

68

Особенности приготовления бетонной

смеси в зимних условиях. При отрицательных температурах воздуха

бетонные работы следует производить в

соответствии с требованиями СНиП 3.03.01

«Несущие и ограждающие конструкции».

При производстве бетонных работ в зимних

условиях бетонная смесь должна

приготавливаться на стационарных или

передвижных бетоноприготовительных

установках, располагающихся, как правило,

в отапливаемом помещении.

При отрицательных температурах воздуха

бетонные работы следует производить в

соответствии с требованиями СНиП 3.03.01

«Несущие и ограждающие конструкции».

При производстве бетонных работ в зимних

условиях бетонная смесь должна

приготавливаться на стационарных или

передвижных бетоноприготовительных

установках, располагающихся, как правило,

в отапливаемом помещении.

Температура бетонной смеси зимой при выгрузке ее из бетоносмесителя должна быть такой, чтобы после теплопотерь, связанных с перевозкой смеси от завода к объекту, она была не ниже расчетной температуры, необходимой для принятого режима выдерживания бетона. Например, минимально необходимая температура бетонной смеси сразу же после ее укладки в конструкцию при применении электрического прогрева должна быть не менее 5° С, при использовании способа «термос» – не менее 25 °С; при применении бетонов с противоморозными добавками – не ниже 5 °С.

При высокой

температуре бетонной смеси снижается

ее подвижность. Поэтому при выходе смеси

из бетоносмесителя ее температура не