Лекции по сварочному делу: «Лекционный материал, практические работы, тестовые задания, глоссарий» по специальности: Сварочное дело.

Лекции по сварке

Статья

- формат doc

- размер 33.96 МБ

- добавлен 12 ноября 2011 г.

Уфа: филиал «Учебно-экспертный центр» ОАО «Газ-Сервис» РБ, 2007. – 67 стр. Бенда С.Ю., Халимов А.А. Лекции для теоретической предаттестационной подготовки к общему и специальному экзаменам сварщиков I-го уровня.

Технологический регламент проведения аттестации сварщиков

Материаловедение. Кристаллическое строение

Упрощённая классификация железоуглеродистых сплавов

Углеродистые стали

Понятие о свариваемости

Сварка. Понятие, сущность процесса

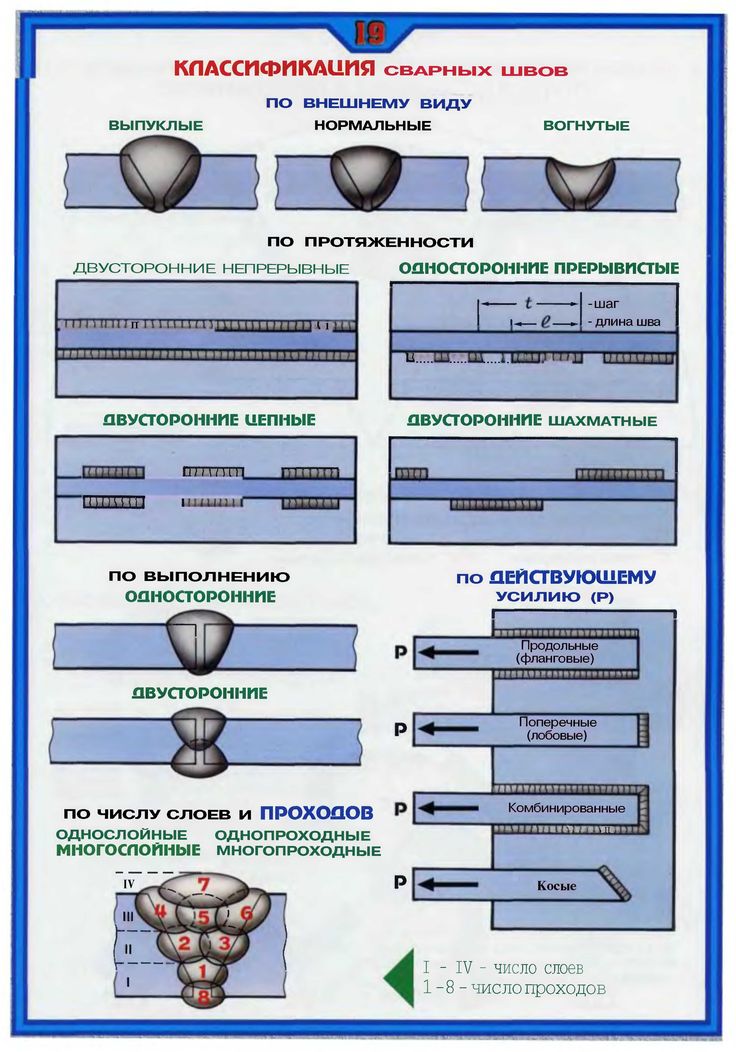

Условные обозначения швов сварных соединений на чертежах

Электроды

Источники питания сварочной дуги

Оборудование сварочного поста

Технология ручной дуговой сварки

Техника сварки

Основные дефекты сварных швов

Сущность процесса термической резки

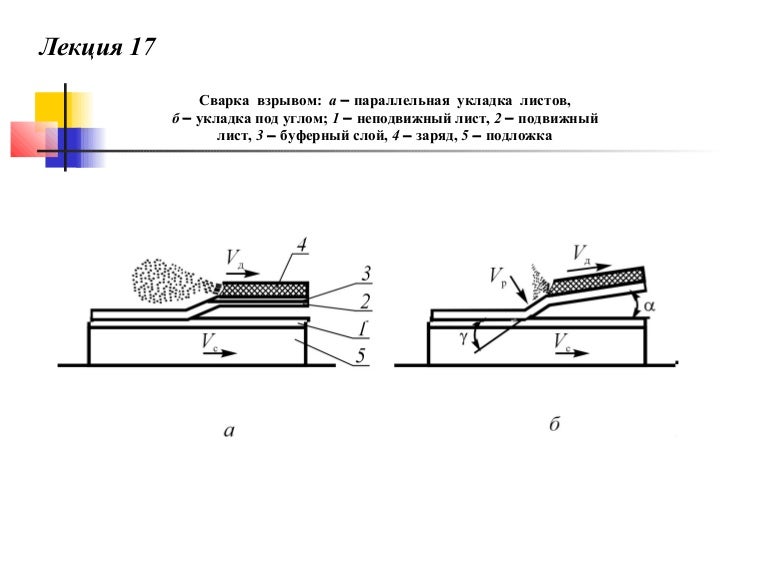

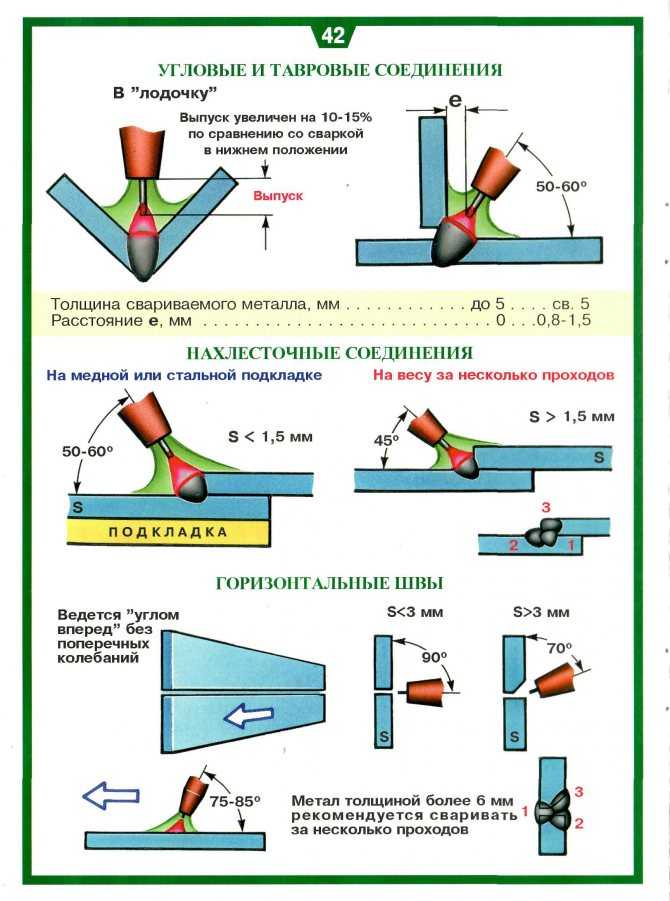

Газовая сварка

Материалы, применяемые при газовой сварке

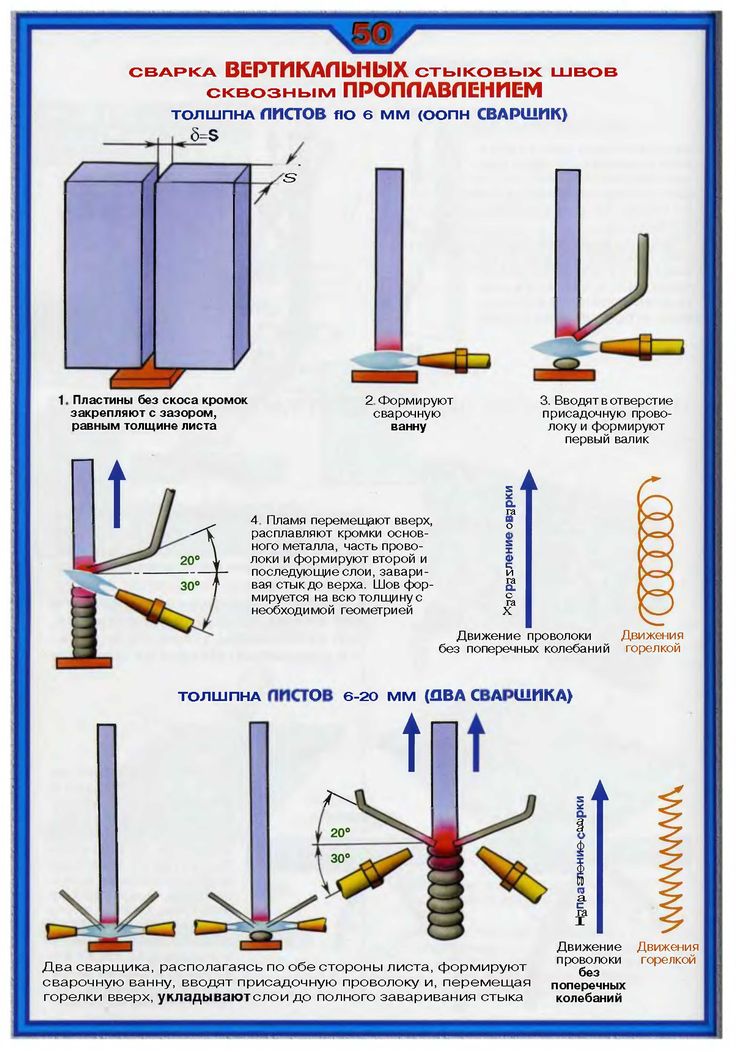

Газовая сварка газопроводов

Материалы для строительства трубопроводов

Сборка труб под сварку

Сварка газопроводов в зимнее время

Основные требования к расположению сварных стыков газопроводов

Контроль качества сварки

Основные требования безопасности труда при газовой сварке и кислородной резке

Похожие разделы

- Академическая и специальная литература

- Безопасность жизнедеятельности и охрана труда

- Охрана труда на предприятии

- Система управления ОТ на предприятии

- Инструкции по охране труда на предприятии

- Инструкции по охране труда прочие

- Инструкции по ОТ при сварочных и родственных работах

- Академическая и специальная литература

- Безопасность жизнедеятельности и охрана труда

- Пожаровзрывобезопасность

- Академическая и специальная литература

- Безопасность жизнедеятельности и охрана труда

- Электробезопасность

- Академическая и специальная литература

- Детали машин и основы конструирования

- Детали машин: частные вопросы

- Соединения деталей машин

- Академическая и специальная литература

- Промышленное и гражданское строительство

- Строительные конструкции

- Металлические конструкции и сварка

- Стандарты

- Стандарты России

- ГОСТ Р ИСО

- ГОСТ Р ИСО Сварка и родственные технологии

Смотрите также

- формат djvu

- размер 1.

29 МБ

29 МБ - добавлен 02 марта 2010 г.

Охрана труда при сварке в машиностроении. М., «Машиностроение», 1978. 144 с. В книге дана санитарно-гигиеническая характеристика процессов сварки, изложены требования безопасности и промышленной санитарии к организации технологического процесса и оборудованию сварочных цехов. Освещены вопросы электробезопасности, вентиляции, описаны средства индивидуальной защиты, широко применяемые при автоматической и полуавтоматической сварке под флюсом и в с…

- формат djvu

- размер 1.03 МБ

- добавлен 30 марта 2010 г.

Причины и механизм образования пор при сварке Влияние технологических факторов на пористость швов Пористость при сварке специальных металлов и сплавов Влияние пористости на прочность и методы выявления пор

- формат pdf

- размер 15.

44 МБ

44 МБ - добавлен 28 апреля 2011 г.

Содержание Махненко В. И. Напряженно-деформированное состояние узлов цилиндрической формы при диффузионной сварке Нестеренко Н. П. Моделирование температурных полей и напряжений в полиэтиленовых трубах при сварке нагретым инструментом Гецкин О. Б. Моделирование процесса переноса электродного металла при сварке с короткими замыканиями Шлепаков В. Н. Особенности десульфурации металла шва при сварке порошковой проволокой Лазоренко Я. П. Эффективност…

- формат pdf

- размер 5.05 МБ

- добавлен 03 апреля 2011 г.

М.: НЦ ЭНАС, 2007, 293с. Практическое пособие для электрогазосварщика. Книга написана по программным материалам подготовки рабочих в профтехучилищах, учебно-курсовых комбинатах и на производстве. Она содержит общие сведения о сварке, сварных соединениях и швах, электрической сварке плавлением, газовой сварке плавлением, газовой сварке и резке. Кратко описано устройство, оборудование и аппаратура для дуговой и газовой сварки, наплавки и резки, ра…

Она содержит общие сведения о сварке, сварных соединениях и швах, электрической сварке плавлением, газовой сварке плавлением, газовой сварке и резке. Кратко описано устройство, оборудование и аппаратура для дуговой и газовой сварки, наплавки и резки, ра…

- формат chm

- размер 8.11 МБ

- добавлен 21 января 2011 г.

В настоящем пособии рассмотрены вопросы образования межатомных связей между свариваемыми металлами, физические процессы, происходящие в сварочной дуге. Даны основы расчета тепловых процессов при дуговой сварке. Проанализированы физико-химические явления, происходящие при сварке металлов, их влияние на эксплуатационные характеристики сварных соединений. Библиогр. 27 назв., ил. 63., табл. 22. Научный редактор академик РИА докт. техн. наук, проф….

- формат djvu

- размер 3.46 МБ

- добавлен

04 июня 2010 г.

М.: ИРПО. Изд. центр «Академия», 1999, 240 стр. Содержание учебника базируется на программных материалах по химии, физики, технологии металлов и другим техническим предметам. Книга содержит общие сведения о сварке, сварных работах и швах, электрической сварке плавлением, газовой сварке и резке, контроле качества сварных швов. КРоме основных видов сварки в учебнике рассмотрены и их разновидности.

- формат djvu

- размер 2.79 МБ

- добавлен 18 апреля 2011 г.

Издательство: К. Наук. думка, 1991. 240с. В монографии рассмотрены поверхностные свойства взаимодействующих при сварке металлов в изотермических и неизотермических условиях. Определено влияние внешних воздействий на указанные явления. Описаны поверхностные явления, возникающие под действием дугового разряда при сварке металлов. Приведены данные, необходимые для выбора конкретных режимов сварки однородных и разнородных металлов. Обобщены и система…

Приведены данные, необходимые для выбора конкретных режимов сварки однородных и разнородных металлов. Обобщены и система…

Практикум

- формат pdf

- размер 1.2 МБ

- добавлен 03 августа 2011 г.

Учебное пособие. — Юрга, ЮТИ ТПУ, 2007. – 96 с. В пособии рассмотрены основные разделы дисциплины «Теория сварочных процессов». Приведены лабораторные работы по: источникам энергии при сварке плавлением, тепловым процессам при сварке, физико-химическим и металлургическим процессам при сварке, термодеформационным процессам и превращениям в металлах при сварке. Данное учебное пособие предназначено для студентов специальности «Оборудование и технол…

- формат djvu

- размер 5.47 МБ

- добавлен

08 апреля 2010 г.

Теория сварочных процессов: Учебник для вузов по специальности Оборудование и технология сварочного производства»/В. Н. Волченко, В. М. Ямпольский, В. А. Винокуров и др.; Под ред. В. В. Фролова. – М.: Высшая школа, 1988. 559с.: ил В учебнике изложен материал по источникам энергии, тепловым, физико-химическим и металлургическим процессам, деформациям и превращениям в металле при сварке. Большое внимание уделяется использованию для сварки лучевой э…

- формат djvu

- размер 7.55 МБ

- добавлен 16 ноября 2010 г.

В книге изложены основы теории технологической прочности металлов и сплавов при сварке плавлением Машиностроение 1973 стр.224

Лекции по дисциплине «Технология производства и ремонта вагонов»

(основной курс)

Лекция

№1: Сборка и сварка деталей вагонов.

Все сварочные работы, связанные с ремонтом вагонов, должны выполняться на рабочих местах в соответствии с действующими санитарными и противопожарными нормами на железнодорожном транспорте.

Производить сварочные работы на подвижном составе, находящемся на приемоотправочных и сортировочных путях станций, запрещается. Такие работы должны выполняться только на специально выделенных и оборудованных путях.

В общее количество дефектов должны также включаться дефекты, устраненные на данной сборочной единице или детали при ранее выполненном текущем или плановом ремонте.

Восстанавливать наплавкой или другими родственными технологиями разрешается детали, имеющие износ не выше обусловленного правилами ремонта и настоящей Инструкцией, а также другими руководящими материалами, утвержденными в установленном порядке.

Восстанавливаемые

наплавкой детали должны доводиться до

чертежных размеров независимо от вида

ремонта вагона.

Механические свойства наплавленного металла должны быть не ниже свойств основного металла детали. Твердость наплавленного металла не должна превышать пределы, установленные технической документацией на ремонт сваркой вагонных деталей.

Металлоконструкции, находящиеся под статической нагрузкой, перед заваркой трещин и изломов или устранением дефектов швов должны быть разгружены.

Ответственность за качество выполнения сварочных работ и контроль за соблюдением требований настоящей Инструкции на заводах возлагается на главных сварщиков и заместителей начальников отделов технического контроля по сварке, а там, где их нет, — на главных технологов, начальников и мастеров ОТК, а также на непосредственного исполнителя — сварщика.

В вагонных депо такой контроль возлагается на приемщиков вагонов и заместителей начальников депо по ремонту, а также на сварщика.

Состояние

оборудования, оснастки, приспособлений,

инструмента, а также соблюдение технологии

сварочных и наплавочных работ должны

периодически, но не реже одного раза в

год, проверяться комиссией.

Состав комиссии утверждает руководитель предприятия.

При организации сварочных работ на рабочих местах следует руководствоваться требованиями эргономики, при этом должен обеспечиваться по возможности максимально свободный доступ к месту сварки.

Ответственные сварочные работы должны выполняться сварщиками, прошедшими специальное обучение и имеющими соответствующую квалификацию. Сварщик, выполняющий сварочные работы при ремонте вагонов, предназначенных для перевозки опасных грузов, должен быть аттестован в соответствии с Правилами, и иметь удостоверение установленного образца и предусмотренные к нему вкладыши.

При

выполнении сварочных работ на вагонах

обратный провод от источника питания

должен присоединяться в непосредственной

близости от места сварки (не далее 10 м).

Запрещается сварочную цепь замыкать

через буксы, автосцепку и другие разъемные

соединения. Место присоединения обратного

провода к детали должно быть предварительно

зачищено до металлического блеска,

провод должен быть надежно и плотно

присоединен при помощи зажима, скобы

или другого приспособления.

Подводка сварочного тока должна осуществляться по двухпроводной сварочной цепи.

ЗАПРЕЩАЕТСЯ:

1) использовать рельсы в качестве обратного провода;

2) проверять возбуждение дуги или установленный режим прикасанием электрода или электрододержателя к любой части вагонов, особенно к колесным парам, буксам или к деталям, не подвергающимся ремонту сваркой;

3) допускать к выполнению сварочных работ сварщиков, не имеющих удостоверения установленного образца и предусмотренных к нему вкладышей или своевременно не аттестованных;

4) допускать к выполнению ответственных сварочных работ сварщиков, не имеющих соответствующей квалификации.

Подготовка узлов и деталей вагонов к сварке и наплавке

Детали

вагонов перед сваркой должны быть

полностью очищены от остатков перевозимых

грузов. В местах сварки должны быть

удалены окалина, ржавчина, краска, грязь

и масло.

Зачистка мест, подлежащих восстановлению сваркой или наплавкой, должна производиться, как правило, механизированным (абразивными кругами, стальными проволочными щетками), дробеструйным и другими способами, обеспечивающими очистку поверхности до металлического блеска.

При неполной очистке свариваемых кромок и особенно зазора необходима продувка сухим сжатым воздухом или прожигание места сварки газовым пламенем. Выполнять эту операцию рекомендуется непосредственно перед сваркой.

Удаление дефектных швов, разделку трещин и подготовку скосов на кромках элементов, изготовленных из углеродистых и низколегированных сталей, следует выполнять фрезерованием, строганием рубкой, дуговой или кислородной строжкой или резкой. Допускается разделка трещин сверлением с последующим удалением перемычек пневмо- или ручным зубилом.

Кромки

узлов и деталей после кислородной резки

должны быть зачищены от шлака, натеков

и капель металла.

Удаление дефектных швов, разделку трещин, подготовку кромок на узлах и деталях, изготовленных из нержавеющих сталей и алюминиевых сплавов, рекомендуется выполнять механическими способами.

При разделке трещин или вырезке дефектных мест на деталях из нержавеющих сталей допускается применение воздушно-дуговой строжки и резки, а также электродуговой резки специальными электродами.

Разделку несквозных трещин следует выполнять на всю глубину до целого металла и по длине на 15-20 мм далее видимых границ трещины. При разделке сквозных трещин концы ее должны быть засверлены сверлами диаметром 6-12 мм и раззенкованы на 1/2-1/3 толщины металла.

Для

снижения концентрации напряжений в

угловых швах тавровых соединений в

местах перехода от металла шва к основному

металлу швы необходимо выполнять

вогнутыми при условии обеспечения

полного провара стенки таврового

соединения и корня шва, а при наличии

внутреннего концентратора — выпуклыми. Угловые швы нахлесточных соединений с

этой же целью следует выполнять выпуклыми.

Угловые швы нахлесточных соединений с

этой же целью следует выполнять выпуклыми.

При выполнении нахлесточных соединений можно допускать небольшой подгиб края накладки к поверхности основного металла до угла 15° на длине 10-15 мм (например, после резки металла на гильотинных ножницах).

В местах, подлежащих сварке, после разделки трещин и подготовки кромок обязательна зачистка основного металла до металлического блеска на расстоянии не менее 20 мм по обе стороны от границ разделанных кромок.

Края подготавливаемых накладок, косынок, вставок и выводных планок также должны быть зачищены до металлического блеска, как и основной металл ремонтируемого узла, элемента или детали конструкции.

Металлоконструкции

вагонов в местах, подлежащих ремонту,

а также металлический прокат для

изготовления отдельных элементов

металлоконструкций, имеющие деформации

(прогибы, вмятины, искривления и др.)

сверх допустимых стандартами и технической

документацией, должны быть предварительно

выправлены.

Правка должна выполняться на прессах, вальцах или устройствах, обеспечивающих плавное приложение нагрузок. Отдельные неровности и искривления на листах толщиной до 3 мм разрешается править вручную на ровных чугунных плитах или столах из твердых пород дерева.

Горячая и холодная правка должны выполняться по технологии, исключающей появление трещин, надрывов и пережогов металла. Допускается правка металла при местном нагреве отдельных участков.

Рис. 1.1. Виды концентраторов напряжений угловых швов

Не подлежащие сварке кромки несущих конструкций, а также кромки накладок и вставок, узлов и элементов ответственных конструкций, выполненные газопламенной и дуговой резкой, на гильотинных ножницах и штампах, не должны иметь нескругленных кромок, выступов и неровностей.

Сборку

под сварку элементов конструкции

необходимо производить в сборочно-сварочных

кондукторах и приспособлениях или же

на кантователях и манипуляторах. При

постановке вставок и усиливающих

накладок их следует прижимать или

закреплять фиксаторами, струбцинами,

болтами или другими приспособлениями.

При

постановке вставок и усиливающих

накладок их следует прижимать или

закреплять фиксаторами, струбцинами,

болтами или другими приспособлениями.

При фиксировании взаимного расположения свариваемых деталей при помощи прихваток площадь их сечения не должна превышать 1/3 площади сечения шва, а максимальная площадь сечения должна быть не более 25-30 мм2. Прихватки рекомендуется выполнять покрытыми электродами, в защитных газах или под флюсом.

Собранные под сварку элементы и узлы вагонов должны проверены в соответствии с чертежами, технологической документацией и настоящей Инструкцией.

Постоянный контроль качества подготовленных под сварку узлов и деталей должен осуществлять бригадир или мастер цеха, а периодический — службы ОТК завода или приемщик вагонов ЦВ МПС в депо.

При

транспортировке и кантовании собранных

под сварку элементов и сборочных единиц

вагонов необходимо обеспечить сохранение

их форм и исключить атмосферное или

случайное увлажнение подготовленных

к сварке и наплавке поверхностей.

ЗАПИСКА НА ЛЕКЦИЮ ESDEP [WG3]

ЗАПИСКА НА ЛЕКЦИЮ ESDEP [WG3]Предыдущий | Далее | Содержание

ESDEP WG 3

ИЗГОТОВЛЕНИЕ И МОНТАЖ

ЦЕЛЬ/ОБЛАСТЬ ПРИМЕНЕНИЯ

Обзор сварочных процессов, обычно используемых в строительстве, и выделение некоторых практических соображений.

ПРЕДПОСЫЛКИ

Лекции 3.3: Принципы сварки

ОБЗОР

В этой лекции описываются процессы сварки, обычно используемые в строительстве: ручная дуговая сварка металлическим электродом, сварка погружением и струйным переносом металла в активном газе, дуговая сварка под флюсом и приварка шпилек. Кратко описывается каждый процесс и обобщаются его преимущества, недостатки и ограничения использования. Обсуждается выбор сварочного процесса для конкретной ситуации.

СОКРАЩЕНИЯ

Сварка металлов MAG в среде активного газа (иногда называемая MIG: сварка металлов в среде инертного газа)

MMA Ручная дуговая сварка металлическим электродом

Дуговая сварка под флюсом под флюсом

Существует три основных метода получения тепла, необходимого для сварки:

- кислородно-ацетиленовое пламя.

- сопротивление прохождению тока.

- электрическая дуга.

Каждый метод создает ванну расплавленной стали, которая должна быть защищена от атмосферного загрязнения. Метод, используемый для достижения этого, т. е. технология экранирования, оказывает большое влияние на характеристики процесса. Для конструкционных стальных конструкций используемые процессы обычно основаны на электрической дуге.

При дуговой сварке можно использовать флюс или нереактивный (инертный) газ, чтобы «покрыть» сварочную ванну и, таким образом, исключить попадание воздуха. Эта лекция особенно посвящена четырем процессам дуговой сварки, обычно используемым в строительных работах.

Этот ручной метод является одним из наиболее широко используемых процессов дуговой сварки (см. рис. 1). Для получения качественных сварных швов требуются значительные навыки. Электрод состоит из проволоки со стальным сердечником и покрывающего флюса, содержащего легирующие элементы, напр. марганец и кремний. Дуга плавит основной металл и электрод. По мере того, как металл переносится с конца основной проволоки в сварочную ванну, сварщик перемещает электрод, чтобы поддерживать постоянную длину дуги. Это важно, так как ширина сварного шва в значительной степени зависит от длины дуги. Флюс плавится с сердечником и стекает по поверхности ванны, образуя шлак, который необходимо удалить после затвердевания.

марганец и кремний. Дуга плавит основной металл и электрод. По мере того, как металл переносится с конца основной проволоки в сварочную ванну, сварщик перемещает электрод, чтобы поддерживать постоянную длину дуги. Это важно, так как ширина сварного шва в значительной степени зависит от длины дуги. Флюс плавится с сердечником и стекает по поверхности ванны, образуя шлак, который необходимо удалить после затвердевания.

ММА имеет много преимуществ:

- Низкие капитальные затраты.

- Свобода передвижения; его можно использовать на расстоянии до 20 м от источника питания (полезно на месте).

- Может использоваться во всех положениях.

- Подходит для конструкционных и нержавеющих сталей (но не для алюминия).

Его главный недостаток — малый рабочий цикл, т. е. наплавляется лишь небольшой объем металла, прежде чем сварщик должен остановиться и вставить другой электрод. Это не проблема для коротких сварных швов, но становится проблемой для длинных швов, особенно когда трудозатраты высоки.

Рабочие характеристики электрода регулируются составом флюсового покрытия. Доступны различные электроды для различных областей применения. Используемый ток выбирается в соответствии с диаметром используемого провода. Когда необходимо низкое содержание водорода в сварочной ванне, чтобы избежать трещин в зоне термического влияния (ЗТВ) при охлаждении, электроды для ММА необходимо прокаливать и хранить при температуре и времени, рекомендованных изготовителем. Эти процедуры гарантируют, что электроды осаждают металл сварного шва с соответствующим низким уровнем диффузионного водорода.

Этот процесс иногда называют сваркой в среде инертного газа (MIG), хотя, строго говоря, термин MIG следует ограничивать использованием чистого аргона в качестве защитного газа, который не используется для углеродистой стали.

MAG — это полуавтоматический процесс, при котором сварочный пистолет на конце гибкого канала можно держать и манипулировать им вручную, но все остальные операции выполняются автоматически (см. рис. 2).

рис. 2).

Дуга и сварочная ванна защищены газом, не вступающим в реакцию с расплавленной сталью; в современной практике защитным газом является двуокись углерода или смесь аргона и двуокиси углерода. Для защиты сварочной ванны флюс не требуется, поскольку легирующие элементы находятся в электродной проволоке, но иногда используется электрод с флюсовой сердцевиной для получения шлака, который контролирует профиль сварного шва и снижает вероятность непровара и возникновения пористости. . Длина дуги регулируется блоком питания. Хотя сварка MAG несколько проще в использовании, чем MMA, для настройки правильных условий сварки требуются навыки.

Способ переноса металла из электродной проволоки в ванну расплава зависит от силы тока, напряжения и состава защитного газа. По мере увеличения тока форма переноса резко меняется на поток мелких капель, которые движутся через дуговой промежуток под действием электромагнитных сил дуги. Это называется струйным переносом и позволяет выполнять сварку против силы тяжести. Замена защитного газа на двуокись углерода (при использовании стальных электродов) приводит к тому, что перенос становится более глобальным и менее направленным; однако ситуацию можно изменить, используя смесь инертного газа и углекислого газа.

Это называется струйным переносом и позволяет выполнять сварку против силы тяжести. Замена защитного газа на двуокись углерода (при использовании стальных электродов) приводит к тому, что перенос становится более глобальным и менее направленным; однако ситуацию можно изменить, используя смесь инертного газа и углекислого газа.

При использовании стальных электродов заметное снижение напряжения дуги, а также уменьшение тока (путем уменьшения скорости подачи проволоки) приводит к форме переноса, известной как перенос погружением или перенос короткого замыкания. В этом режиме переноса металл вплавляется непосредственно в ванну, не проходя свободно через дуговой промежуток. При несколько более высоких напряжениях перенос происходит через зазор, но в более крупных глобулах без ярко выраженной направленности переноса распылением. Переход от шаровидного к аэрозольному менее заметен для стали, чем для некоторых других металлов. Иногда делают сварные швы в стали, в которых этот тип переноса преобладает. Также можно управлять типом переноса металла при малых и средних токах, используя специальный источник питания, который подает на дугу импульсный ток.

Также можно управлять типом переноса металла при малых и средних токах, используя специальный источник питания, который подает на дугу импульсный ток.

Для «позиционной» сварки, т. е. вертикальной и потолочной, сила тока должна быть ниже 180 ампер (чтобы сварка происходила в режим «Dip Transfer»), а скорость сварки сравнима со скоростью ММА. Общее время соединения и, следовательно, производительность лучше, поскольку нет необходимости удалять шлак или менять электрод. В горизонтальном положении токи до 400 ампер («Перенос распылением») можно использовать для обеспечения высокой скорости сварки. Сварка MAG особенно подходит для угловых сварных соединений, напр. соединения балки с колонной и ребра жесткости с панелью. Его неудобно использовать на месте из-за проблем с перемещением оборудования и необходимости установки экранов, чтобы избежать потери газового щита в сквозняках.

Это полностью механизированный процесс, при котором сварочная головка автоматически перемещается вдоль стыка (рис. 3). Электрод представляет собой оголенный провод, который продвигается регулируемым двигателем. Напряжение и ток выбираются в начале сварки и поддерживаются на предварительно выбранных значениях с помощью систем обратной связи, которые на практике различаются по сложности. Флюс находится в виде частиц и размещается на поверхности соединения. Дуга работает под поверхностью флюса, расплавляя его часть с образованием шлака. Нерасплавленный флюс собирается и может быть повторно использован для следующего сварного шва.

3). Электрод представляет собой оголенный провод, который продвигается регулируемым двигателем. Напряжение и ток выбираются в начале сварки и поддерживаются на предварительно выбранных значениях с помощью систем обратной связи, которые на практике различаются по сложности. Флюс находится в виде частиц и размещается на поверхности соединения. Дуга работает под поверхностью флюса, расплавляя его часть с образованием шлака. Нерасплавленный флюс собирается и может быть повторно использован для следующего сварного шва.

Дуговая сварка под флюсом обычно выполняется при силе тока от 400 до 1000 ампер. Это означает, что сварочные ванны имеют большие размеры и могут контролироваться только в плоском положении, хотя галтели могут наплавляться в горизонтально-вертикальном положении длиной до 10 мм за один проход. Там, где трудно контролировать проникновение в корневую полосу, можно использовать подкладочную полосу; в качестве альтернативы корневой проход может быть выполнен с помощью MMA или MAG, а канавка заполнена SAW. SAW дает значительные преимущества при сварке длинных соединений (т. е. более одного метра в длину). Высокая скорость сварки и непрерывная работа обеспечивают высокую производительность. Однако основным требованием является точная подгонка сустава.

SAW дает значительные преимущества при сварке длинных соединений (т. е. более одного метра в длину). Высокая скорость сварки и непрерывная работа обеспечивают высокую производительность. Однако основным требованием является точная подгонка сустава.

Это разновидность дуговой сварки, при которой шпильки привариваются к плоским поверхностям автоматически (рис. 4). Шпилька, которая может быть гладкой или с резьбой (если она гладкая, у нее будет головка), является электродом и удерживается в патроне сварочного пистолета, подключенного к источнику питания. Сначала шпилька касается поверхности стальной пластины или профиля. Как только ток включается, шпилька автоматически отодвигается для образования дуги. Когда образовалась сварочная ванна и конец шпильки расплавился, последняя автоматически вдавливается в стальную пластину, и ток отключается. Расплавленный металл, который выталкивается из границы раздела, формируется в галтель с помощью керамического кольца, которое размещается вокруг дуги шпильки в начале операции. Этот наконечник также обеспечивает достаточную защиту от атмосферных загрязнений.

Этот наконечник также обеспечивает достаточную защиту от атмосферных загрязнений.

Приварка шпилек предлагает точный и быстрый метод крепления соединителей и т. д. с минимальными деформациями. Хотя для настройки параметров сварки (напряжение, ток, время дуги и усилие) требуются определенные навыки, работа с оборудованием относительно проста.

При выборе процесса сварки необходимо учитывать ряд факторов:

- Толщина свариваемого материала.

- Где должна проводиться сварка. SAW и MAG лучше всего проводить в защищенной среде производственного цеха. ММА легче использовать на месте.

- Точность подгонки и возможность смещения. SAW и Spray Transfer MAG требуют хорошей подгонки; они особенно чувствительны к изменениям зазора между корнями и/или размеров поверхности корня.

- Доступ к соединению. Необходимо обеспечить правильное положение как сварочной установки, так и сварочной горелки или головки.

- Положение сварки.

SAW и Spray Transfer MAG не подходят для вертикального положения или положения над головой. Погружной перенос MAG подходит для вертикальной и потолочной сварки, но MMA, вероятно, лучше всего подходит для потолочных работ, особенно на строительной площадке.

SAW и Spray Transfer MAG не подходят для вертикального положения или положения над головой. Погружной перенос MAG подходит для вертикальной и потолочной сварки, но MMA, вероятно, лучше всего подходит для потолочных работ, особенно на строительной площадке. - Состав стали. Стали с более низкими значениями углеродного эквивалента легче свариваются и требуют более низких уровней предварительного нагрева.

- Сравнительная стоимость. Стоимость единицы длины сварного шва можно рассчитать, но она зависит от скорости выгорания в процессе и должна учитывать различия в рабочем цикле (время простоя между электродами для ММА и т. д.), рис. 5.9.0034

- Процессы сварки, обычно используемые в конструкционных стальных конструкциях, включают: ручную дуговую сварку металлическим электродом, сварку погружением и струйным переносом металла в активном газе, дуговую сварку под флюсом и приварку шпилек.

- Приварка шпилек используется для крепления соединителей и других шпилек к стальным конструкциям.

- Правильный выбор процесса зависит от: ситуации, монтажа, доступа, положения, состава стали и экономических факторов.

- Тыква, Л. М., «Принципы технологии сварки», Э. Арнольд, 1980.

- Хоулдкрофт, П.Т. и Роберт, «Сварка и резка — Руководство по сварке плавлением и связанным с ней процессам резки», Вудхед и Фолкнер, 1988.

- Правила сварки конструкций — сталь, Американское общество сварщиков, 1992 г.

- EN 24063: 1992 (ISO 4063: 1990) Сварка, пайка, пайка и сварка металлов пайкой. Номенклатура процессов и ссылка на числа для символического представления на чертежах.

- EN 288: Часть 1: 1992, Процедуры сварки металлических материалов, Часть 1: Общие правила сварки плавлением.

- EN 288: Часть 2: 1992, Процедуры сварки металлических материалов, Часть 2: Спецификация процедуры сварки для дуговой сварки.

- EN 288: Часть 3: 1992, Процедуры сварки металлических материалов, Часть 3: Испытания процедур дуговой сварки сталей.

- EN 288: Часть 4: 1992, Процедуры сварки металлических материалов, Часть 4: Испытания для дуговой сварки алюминия и его сплавов.

- Пратт, Дж. Л., «Введение в сварку металлоконструкций», SCI P-014, 3-е исправленное издание, 1989 г., Институт стальных конструкций.

описание процессов.

деталей отдельных процессов.

Предыдущий | Далее | Содержание

Технологии сварки — Технологии сварки Технологии сварки

Программа сварочных технологий знакомит студентов как с теоретическими, так и с манипулятивными навыками, необходимыми для работы в широком диапазоне сварочных профессий. Студенты практикуют несколько различных видов ручной сварки и изучают технические и научные аспекты процесса сварки.

Процессы включают SMAW, GMAW, GTAW, FCAW и OAW/OFC

Зарегистрируйтесь прямо сейчас!

Факультет сварки Laney College планирует предложить курс ОСЕНЬЮ 2022 года (начало в конце августа). Курсы будут включать очных (очных) лабораторных занятий и очных лекций.

Пожалуйста, имейте в виду, что пандемия — это динамичная ситуация, и что наше расписание и предлагаемые курсы могут меняться по мере необходимости для защиты сообщества. Специальные протоколы COVID будут введены в течение семестра.

Лекция

Лекция будет проведена в кампусе за час до лабораторного периода.

Примечание: Если этого требуют условия пандемии, лекция может быть изменена онлайн через Zoom или быть асинхронной (видеолекции), а лаборатории останутся очными.

Домашнее задание и дополнительные материалы

Все материалы нашего курса будут иметь онлайн-компонент через CANVAS , включая викторины, домашние задания, обсуждения, чтение, справочные видеоматериалы и т. д.

Войдите в Canvas через портал, используемый для доступа к электронной почте колледжа.

Брезентовый журнал с инструкциями

Перейти к: Журнал холста

Компьютерный доступ

компьютеров Chromebook можно взять напрокат в колледже.

Перейти к: Программа аренды Chromebook

Лаборатория Планирование

- Курсы будут проходить в течение всего семестра, кроме Weld 215 (расписание на 1,5 единицы короче)

- Курс будет встречаться два дня в неделю для одной часовой лекции и двухчасовой лабораторной работы каждый день.

| Лабораторное время | Понедельник/Среда | вторник/четверг | Сб |

| 9:00-13:00 | Сварка 215 | ||

| с 14:00 до 17:00 | Сварка 205 | Сварка 203/221 Сварка 204/211 | |

| с 18:00 до 21:00 | Сварка 205 Сварной 203 | Сварка 204/211 |

Примечание :

- Weld 205 — курс «Введение в сварку», — рекомендуемый первый курс .

- Весь курс включает лекцию и лабораторную работу

- Для данного курса нельзя проходить последовательные уровни, напр. Уровень «а» и «б» в одном сеансе.

- Weld 215, Сварка для техников ECT будет предлагаться осенью 2022 года в субботу

Личное Средства защиты

Все учащиеся должны иметь собственные средства индивидуальной защиты (СИЗ).

Полное описание см. в разделе, посвященном средствам индивидуальной защиты.

Если вы не можете позволить себе шлем, мы можем одолжить вам шлем для лабораторного занятия.

Пожалуйста, свяжитесь со своими инструкторами, если у вас возникли трудности с приобретением средств индивидуальной защиты.

Необходимые СИЗ

- Шлем: все, кроме сварного шва 221 A-B

- Очки для газовой сварки: Weld 205 и 221 A-B

- Сварочные перчатки: необходимы для всех курсов, определенные типы для каждого курса

- Сварной шов 203, GTAW: перчатки TIG

- Weld 205 Введение в сварку: перчатки MIG среднего веса

- Сварка 204, GMAW: перчатки MIG

- Сварка 211, SMAW: перчатки MIG или тяжелые перчатки

- Weld 221 OAW: перчатки MIG среднего веса

- Защитные очки: поликарбонат, ANSI 87.

29 МБ

29 МБ