Марка бетона 300 пропорции: Как сделать бетон М300 своими руками

Бетон марки М 300 Домодедово

Одна из самых популярных марок бетона – М300. Она наиболее часто встречается в строительстве. Высоко ценятся рабочие свойства бетона М300, прочностные характеристики, долговечность и устойчивость против условий внешней среды. Нужно упомянуть, что бетон М300 обладает хорошей морозостойкостью и водонепроницаемостью, быстро набирает прочность и продолжительное время сохраняет свои рабочие свойства. Это позволяет использовать данный строительный материал для возведения мостов, дорожных покрытий, аэродромных полотен, фундаментов.

Состав бетона марки М 300

Бетон М300 – это, по сути, искусственный камень, который состоит из цемента, песка, щебня (или гравия) и воды. Наполнители (щебень и песок) могут отличаться величиной фракций. При использовании того или иного наполнителя можно добиться определенных эксплуатационных свойств материала.

В качестве наполнителей используют не только щебень, но и гравий, известняк, гранит. Этот наполнитель, как и песок, предназначен для образования структурного скелета, который и берет на себя основную нагрузку. При отсутствии в составе бетона щебня он является обычной цементной смесью.

При отсутствии в составе бетона щебня он является обычной цементной смесью.

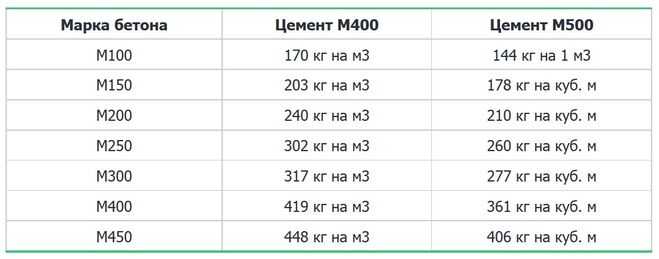

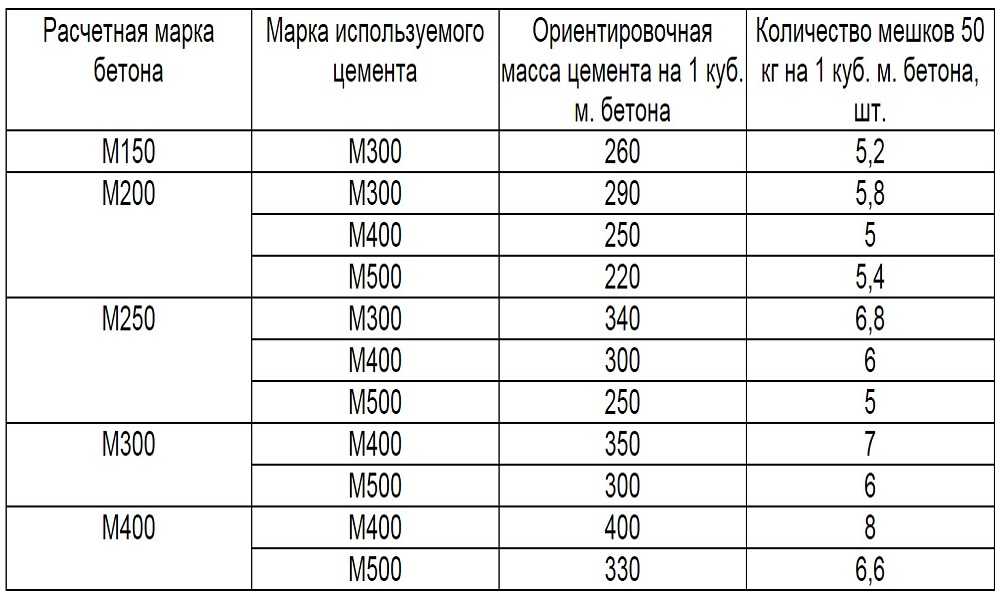

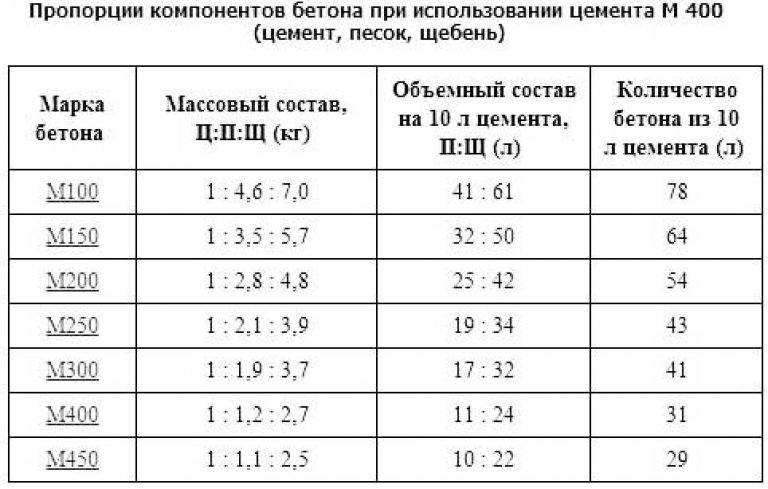

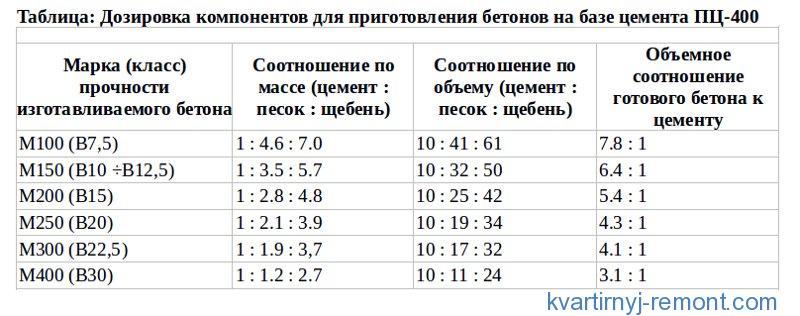

В соответствии с ГОСТом наполнитель, используемый в цементной смеси, должен иметь прочность, двукратно превышающую марку материала, в состав которого он входит. Так для бетона М300 подходит гравий прочностью от 800 или известняк прочностью от 500. В качестве основного компонента применяется цемент М400 или М500. Стоит учитывать, что пропорции при использовании цемента каждой из этих марок различны.

Изготовление бетона М 300

Важным условием изготовления качественной бетонной смеси является соблюдение технологии вымешивания состава и использование только очищенных исходных материалов. Также стоит в точности соблюсти все требуемые пропорции основных четырех компонентов смеси. Возможно также включение различных химических добавок и пластификаторов. С помощью этих добавок можно добиться более расширенных свойств готового бетона.

При изготовлении бетона необходимо использовать специализированное оборудование. Только в этом случае можно достигнуть высокого качества готовой смеси, которая будет полностью соответствовать заявленным характеристикам. Транспортировка бетона также должна осуществляться с соблюдением некоторых условий. В частности, требуется применение специализированного транспорта, который обеспечивает одновременное перемешивание бетонной смести в процесс перевозки.

Только в этом случае можно достигнуть высокого качества готовой смеси, которая будет полностью соответствовать заявленным характеристикам. Транспортировка бетона также должна осуществляться с соблюдением некоторых условий. В частности, требуется применение специализированного транспорта, который обеспечивает одновременное перемешивание бетонной смести в процесс перевозки.

Характеристики бетона М 300

Главной характеристикой бетона является его прочность. Для марки М300 прочность камня составляет от 294,68 до 327,42 кгс/см2. Плотность составляет 1800-2500 кг/м3. Среднее значение составляет 2200-2500 кг/м3. Этот материал относится к классу тяжелых бетонов.

Многие эксплуатационные характеристики бетона М300 зависят от его плотности и типа используемого наполнителя. Он способен выдерживать достаточно высокие нагрузки, благодаря чему он подходит для строительства крупногабаритных объектов. При этом сам бетонный слой под воздействием нагрузки не деформируется.

Применение бетона М 300

Поскольку данная марка бетона отличается хорошими показателями прочности и долговечности, материал широко востребован в различных сферах строительства. Он используется для возведения стен и перекрытий, устройства фундаментов различного типа, заливки монолитного пола, изготовления лестничных пролетов, уличных площадок, обустройства территорий около дома.

Он используется для возведения стен и перекрытий, устройства фундаментов различного типа, заливки монолитного пола, изготовления лестничных пролетов, уличных площадок, обустройства территорий около дома.

плотность, пропорции, состав и применение

Бетон М300 (В22,5) – это материал, который после полного застывания может выдержать нагрузку 280-320 кг/см3. Во время испытаний на сжатие больше 95% продукции не разрушаются при давлении до 22,5 МПа. Такой прочности хватает, чтобы выдержать нагрузку от многоэтажного дома.

Содержание статьи

- 1 Классификация

- 2 Характеристики

- 3 Область применения

- 3.1 В дорожном строительстве

- 3.2 В производстве ЖБИ

- 3.3 В декоре

- 4 Пропорции

- 5 Состав бетона М300

- 5.1 Щебень

- 5.2 Песок

- 6 Как приготовить?

- 7 Плюсы и минусы

- 8 Заключение

Классификация

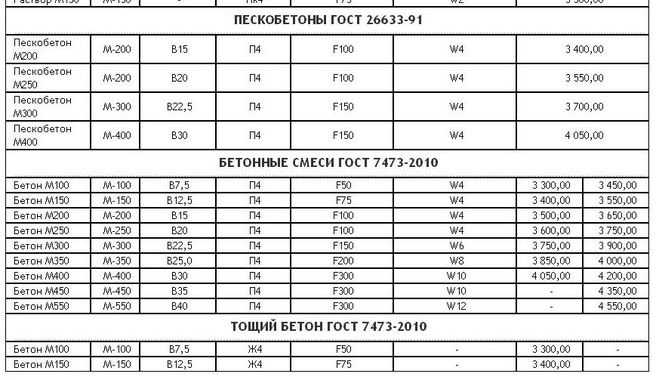

По стандартной классификации бетонный раствор М300 относят к тяжелому бетону. Вообще, классификация с использованием марки прочности (типа M300) устарела. Правильнее применять новые стандарты, по которым свойства бетона описываются прочностью на сжатие.

Вообще, классификация с использованием марки прочности (типа M300) устарела. Правильнее применять новые стандарты, по которым свойства бетона описываются прочностью на сжатие.

Этот параметр отображается латинской буквой B и цифрами, которые и обозначают предел нагрузки, которую выдерживает данный тип бетона при сжатии. Для бетона М300 ближайшее соответствие — В22,5. Пока не привыкнут к новой терминологии, многие стараются применять обе. Так что часто говорят «бетон М300 В22.5», учитывая обе классификации.

Бетон М300 В22.5 может быть на гранитном и известковом заполнителе. В зависимости от типа заполнителя масса кубометра — 1,83-2,5 т/м³. Этот параметр называют еще удельной плотностью или просто плотностью. На известковом щебне вес одного куба раствора будет в районе 1850 кг/куб.м.

Минимально допустимое значение — 1800 кг/м3. Меньший вес может быть только при нарушении технологии или при использовании некачественного заполнителя.

При использовании гранитного заполнителя вес куба бетона М300 будет порядка 2300-2500 кг/м³. Конкретная цифра зависит от подвижности данного раствора. Чем выше подвижность, тем меньше масса. Раствор с гранитным заполнителем называют еще гранитным бетоном, на известняке — известковым.

Конкретная цифра зависит от подвижности данного раствора. Чем выше подвижность, тем меньше масса. Раствор с гранитным заполнителем называют еще гранитным бетоном, на известняке — известковым.

Характеристики

Бетон М300 В22.5 имеет такие характеристики:

- Морозостойкость — F150-F200. То есть может выдержать от 150 до 200 циклов разморозки/заморозки без потери свойств.

- Водонепроницаемость — W5 — W8. При необходимости параметр можно увеличить за счет использования специальных добавок.

- Подвижность/удобство в укладке — от П1 до П5. Часто эту характеристику называют жесткостью или текучестью. Жесткий бетон сложнее укладывать, но он дает меньше трещин при усадке. Текучий применяют в армированных элементах, чтобы раствор мог заполнить все полости вокруг арматуры.

- Расход при толщине слоя 10 мм — 20-25 кг/м². То есть, чтобы залить квадратный метр площади слоем толщиной в 1 см, необходимо 20-25 кг раствора (в зависимости от заполнителя и жесткости раствора).

- Ходить можно через 7-8 часов при условии, что работы велись при температуре +20°C.

Как при производстве любого бетона, для того чтобы раствор набрал нормированную прочность, важно выбрать качественные компоненты. Если собираетесь готовить его сами, обратите внимание на чистоту компонентов, свежесть цемента (не старше 3 месяцев с даты производства).

Очень важно также точно соблюдать пропорции. Больше цемента, воды, добавок вводить нельзя. В большинстве случаев это ведет к снижению прочности.

Так что пропорции выдерживаем максимально точно. Если говорить о ГОСТе, то он допускает отклонения в размере 3-5% от массовой доли. Не более того.

Область применения

Как видно из технических характеристик, бетон М300 В22.5 имеет высокую прочность, водостойкость, отлично переносит морозы. Все это и определило область его использования.

Его применяют:

- При заливке фундаментов частных домов и коттеджей.

- Для отмостки вокруг дома.

- Для садовых дорожек, изготовления самодельных плит для дорожек.

- При изготовлении бетонных лестниц.

- Для бетонирования площадки под авто.

- Для монолитных стен и перекрытий в многоэтажных домах.

- При строительстве бассейна.

Как видим, бетон М300 В22.5 применяется и в частом домостроении. Особенно популярен он при заливке фундамента, но для этой цели лучше заказать готовый раствор. Особенно при заливке плитного фундамента.

Тогда точно получится залить всю площадь без холодных швов. В остальных случаях объемы будут не такими значительными и можно приготовить бетон М300 своими руками.

В дорожном строительстве

Бетон – необходимая часть дорожных покрытий и оснований. Материал должен выдерживать нагрузки от веса проезжающих автомобилей и вибрации, создаваемой их движением.

Кроме того, дорожные одежды и покрытия постоянно находятся в неблагоприятных условиях. Их подмывают осадки и грунтовые воды, они страдают от перепадов температур. Поэтому бетон для дороги должен быть прочным, морозостойким и водонепроницаемым.

Марка М300 (класс В22,5) соответствует многим требованиям дорожного строительства. Поэтому ее применяют на дорогах даже с интенсивным движением.

Бетон используется для:

- Однослойных покрытий

- Верхних и нижних слоев двухслойных покрытий

- Заливки дорожных плит

Именно перечисленные выше части дороги несут самую высокую нагрузку. Для дорожных же оснований используются более низкие марки.

Бетон М300 (В22,5) подойдет и для ремонтных работ, но только на трассах с высоким трафиком. На других дорогах его применять не совсем выгодно.

В производстве ЖБИ

Бетон М300 (В22,5) подходит для железобетонных изделий, на которые будут оказываться низкие или средние нагрузки. Марка используется чаще, чем М200 или М250, но является далеко не основной в этой области.

Марка используется чаще, чем М200 или М250, но является далеко не основной в этой области.

Бетон М300 (В22,5) применяют для:

- Монолитных плит и фундаментов под жилыми зданиями.

- Плит перекрытий в жилых зданиях.

- Плит для перегородок внутри жилых зданий и промышленных объектов.

- Внешних железобетонных панелей.

- Столбов для ограждений.

- Колодезных колец.

Марка М300 (класс В22,5) хорошо переносит высокие и низкие температуры, поэтому может использоваться внутри любых промышленных зданий (горячих цехах, холодильных камерах, складах). Она востребована при изготовлении панелей для перекрытий в жилых многоэтажных домах. Бетон М300 (В22,5) хорошо выдерживает нагрузки, а стоит дешевле, чем М400 или М450.

Как запасной вариант, М300 (В22,5) используют при изготовлении плит для монолитных фундаментов и перекрытий промышленных объектов, дорожных плит.

В декоре

Для декоративных элементов марка М300 (класс В22,5) используется очень редко. Ведь они не несут больших нагрузок, и даже для уличного декора хватает морозостойкости бетона М200 или М250. Использовать для таких работ М300 – лишняя трата денег.

Ведь они не несут больших нагрузок, и даже для уличного декора хватает морозостойкости бетона М200 или М250. Использовать для таких работ М300 – лишняя трата денег.

Но есть декоративные элементы, для которых М300 (В22,5) может пригодиться.

Это, например:

- Фигурная тротуарная плитка.

- Декоративные несущие колонны.

Как плитка, так и колонны должны быть прочными. Ведь по тротуарам, особенно в общественных местах, проходит много людей. На колонны могут оказываться серьезные нагрузки от тяжелой крыши, балкона или верхних этажей.

Они, как и плитка, быстро истираются, покрываются трещинами, на них воздействуют дождь, снег, перепады температур. Чтобы лишний раз не менять колонны и плитку, лучше сразу использовать для их производства более прочный бетон. М300 тут – оптимальный вариант.

С оговоркой, марку М300 (класс В22,5) берут для изготовления ограждений и фигурных балясин. Но в принципе эти декоративные элементы можно сделать и из более дешевого бетона М150-М250.

Пропорции

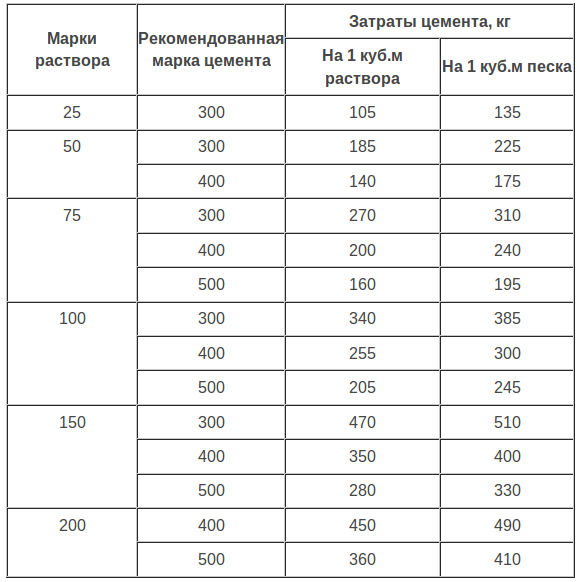

Бетон M300 B22,5 состоит из щебня, песка и воды. Для улучшения свойств (морозостойкости и водостойкости), повышения текучести могут вводиться добавки. В остальном состав стабилен.

Для замеса подходит цемент марки ПЦ 400 — это рекомендованная марка. Допустимая — ПЦ 500. Цемент покупать желательно произведенный не больше двух месяцев тому назад. Через три месяца он теряет 20% прочности, затем еще больше. Так что свежесть вяжущего критически важна.

Вода берется обычно по отношению к доле цемента и составляет 0,45-0,56 от его количества. Точный расход можно подобрать только относительно конкретных материалов и особенно влажности песка.

При закупке материалов чаще нужны килограммы, при замесе обычно применяют объемные доли — ведра или лопаты. Такая мера, конечно, точности не дает. Если собираетесь готовить раствор для фундамента дома, лучше все-таки точно отмерять компоненты. Иначе какую прочность вы получите — никто не знает.

Состав бетона М300

Про цемент уже сказали. Чтобы сделанный своими руками бетон М300 В22.5 имел нужную прочность, он должен быть свежим. Норму лежалого надо увеличивать раза в 2-4, но результат можно гарантировать только после испытания. А это долго и вряд ли кто-то будет с этим возиться. Так что цемент ищем хорошего производителя, фасованный на заводе, с указанием даты выпуска.

Щебень

Допускается использование известкового и гранитного щебня. При использовании известкового, смотрите, чтобы его прочность была не ниже, чем М600. У гранита она и так будет выше, так что тут не стоит беспокоиться.

Щебень должен быть как минимум двух фракций, но лучше смешать все три: крупную, среднюю и мелкую. Крупной порядка 30-35%, остальное в равных долях (средняя и мелкая). Это позволит более равномерно распределять заполнитель. Удачно подобранный состав щебня позволяет повысить прочность бетона до В25 при тех же пропорциях.

Вне зависимости от типа щебня он должен быть чистым, без пыли и посторонних вкраплений. Наличие пыли и глины снижает прочность бетона, причем серьезно. Так что выгружаем либо на чистую площадку, либо на кусок брезента, другой чистой ткани или пленки. Если щебень грязный, его лучше вымыть и высушить. Но на это требуется время и если его нет, ищите чистый.

Наличие пыли и глины снижает прочность бетона, причем серьезно. Так что выгружаем либо на чистую площадку, либо на кусок брезента, другой чистой ткани или пленки. Если щебень грязный, его лучше вымыть и высушить. Но на это требуется время и если его нет, ищите чистый.

Песок

Чтобы приготовить бетон М300 В22.5 нужен речной мытый песок. Можно использовать и карьерный, но точно мытый, чтобы было минимальное количество посторонних примесей.

Наличие комков глины вообще не допускается. Если есть такая проблема, песок предварительно просеивают через сито. Подержите песок в руках и потрите, если на ладони остается пыль, то лучше его промыть и высушить.

Лучше всего смешать три фракции пескаПри изготовлении бетона заменить песок мелким гранотсевом нельзя. Не та будет прочность. Для гарантированного результата лучше и песок брать нескольких фракций: крупный и средний. Пылеватый (очень мелкий) не нужен.

Как приготовить?

Замесить бетон — это только кажется, что это просто. На самом деле даже порядок закладки компонентов имеет значение. Еще важна однородность. Так что перемешивать компоненты надо тщательно.

На самом деле даже порядок закладки компонентов имеет значение. Еще важна однородность. Так что перемешивать компоненты надо тщательно.

Чаще всего применяют такой порядок закладки материалов:

- Закидывают половину нормы щебня.

- Заливают половину нормы воды.

- Перемешивают до равномерного увлажнения.

- Добавляют песок и цемент, добиваясь равномерного распределения.

- Закидывают оставшуюся половину щебня. Снова перемешивают.

- Добавляют воду.

Этот вариант хорош, если песок сеянный (без комков), но требует обычно больше времени. Если песок не просеивали, сначала в грушу закидывают сухие щебень и песок и хорошо смешивают.

При этом щебень разобьет все имеющиеся песочные комки. Затем добавляют цемент и перемешивают до равномерного серого цвета. После уже льют воду.

Вообще, для получения нормальной прочности важно размешать все компоненты очень тщательно. Проверить готовность раствора можно, если вывалить некоторую его часть и осмотреть заполнитель.

Пару раз изменив порядок закладки, время перемешивания сможете сами определить лучший для себя алгоритм, потому что единственного и правильного просто не существует. Составляющие у всех разные, различной влажности. Так что как приготовить раствор выбираем сами.

Плюсы и минусы

Марка бетона М300 (класс В22,5) – одна из самых популярных, и это не случайно. Ведь у нее очень много достоинств.

К плюсам бетона М300 (В22,5) относят:

- Универсальность. Материал может использоваться как в частном строительстве, так и на промышленных объектах. Он подходит для большинства видов строительных и дорожных работ.

- Высокая прочность.

- Устойчивость к влаге и морозам.

Марка М300 (класс В22,5) хорошо подходит для уличных объектов, бассейнов. Из нее можно делать основания и фундаменты на заболоченных и подтапливаемых участках.

Марка М300 (класс В22,5) хорошо подходит для уличных объектов, бассейнов. Из нее можно делать основания и фундаменты на заболоченных и подтапливаемых участках. - Хорошая устойчивость к высоким температурам. Это свойство важно при использовании бетона на промышленных объектах.

- Легкость в приготовлении. Бетон М300 (В22,5) можно приготовить самостоятельно, чего нельзя сказать о более высоких марках. В строительных магазинах даже продаются готовые смеси.

- Возможность улучшить качества с помощью добавок. В первую очередь это касается пластичности материала. Чем она выше, тем легче укладывается бетон. Достичь нужной характеристики помогают пластификаторы.

- Доступная цена. Стоимость бетона вполне соответствует его качеству.

К минусам бетона М300 (В22,5) можно отнести, как ни странно, некоторые его достоинства – цену и прочность. Ведь для частного покупателя стоимость марки может быть слишком высокой. Поэтому для фундаментов домов, стоянок и подъездов многие берут более дешевые марки.

Поэтому для фундаментов домов, стоянок и подъездов многие берут более дешевые марки.

Прочность М300 (В22,5) слишком низкая для ряда промышленных объектов. Этот бетон применяют в многоэтажном строительстве, дорожных работах, производстве ЖБИ. Но для получения действительно надежного объекта или продукта компании предпочитают использовать более высокие классы бетона. Марку М300 (класс В22,5) берут для удешевления работ, что иногда сказывается на их качестве.

Заключение

Марка бетона М300 (В22,5) – хороший и надежный материал, который полностью удовлетворяет потребностям частного строительства и частично – промышленного. Покупать его нужно для объектов, которые несут достаточно высокие нагрузки. Иначе деньги будут потрачены зря.

Иллюстративный пример дозирования смеси для бетона марки М 20

- 15

- декабрь

Иллюстративный пример дозирования смеси для бетона марки М 20

Пример, иллюстрирующий дозирование смеси для бетона марки М 20, приведен для этапов с 1 по 11. М 20

М 20

ДАННЫЕ ИСПЫТАНИЙ МАТЕРИАЛОВ

- Цемент: марка OPC 43 в соответствии с IS 8112

- Удельный вес цемента: 3,15

- Химическая добавка : Суперпластификатор, соответствующий IS 9103-1999

- Удельный вес примеси: 1,145

- Удельный вес: 1) Крупный заполнитель: 2,67 2) Мелкий заполнитель: 2,60

- Водопоглощение (ИС 2386-19637)

- Крупный заполнитель: 0,5 процента

- Мелкий заполнитель: 2,0% 55 ЦЕМЕНТ, БЕТОН И ДОЗИРОВКА СМЕСИ

- Свободная (поверхностная) влага:

- Крупный заполнитель: нет (абсорбированная влага также отсутствует)

- Мелкий заполнитель: 3%

- Ситовой анализ (IS 2386 Часть I 8)

- Крупный заполнитель

ЗАДАННАЯ ПРОЧНОСТЬ ДЛЯ ПОДДЕРЖКИ СМЕСИ

f’ck = fck + 1,65 с

, где

f’ck = целевая средняя прочность на сжатие через 28 дней

f ck = характеристическая прочность на сжатие через 28 дней и

s = стандартное отклонение

Из таблицы 1 стандартное отклонение, s = 4 Н/мм2

Следовательно, целевая прочность = 20 + 1,65 x 4 = 26,6 Н/мм2

ВЫБОР ВОДО-ЦЕМЕНТНОГО ОТНОШЕНИЯ

Из Таблицы 5 стандарта IS 456 максимальное водоцементное отношение = 0,55 для мягкого воздействия.

Примем водоцементное отношение только 0,55

ВЫБОР СОДЕРЖАНИЯ ВОДЫ

Из Таблицы 2 максимальное содержание воды = 186 кг.

(для осадки от 25 до 50 мм) для заполнителя 20 мм

Расчетное содержание воды для осадки 100 мм = 186 + 6 x 186 100 = 197 кг

При использовании суперпластификатора содержание воды может быть снижено до 20 процентов и выше

На основе испытаний с суперпластификатором было достигнуто снижение содержания воды на 20 процентов. Отсюда полученное содержание воды = 197 x 0,80 = 157,6 кг.

РАСЧЕТ СОДЕРЖАНИЯ ЦЕМЕНТА

Водоцементное отношение = 0,55

Содержание цемента = 157,6 0,55 = 286,5 кг/м3

Из таблицы 5 стандарта IS 456 минимальное содержание цемента для «мягких» условий воздействия = 300 кг/м3

286,5 кг/м3

Для этого содержания цемента общее содержание воды (для условия SSD) становится 165 кг/м3 бетона

Продолжение в выпуске 11..

ЗДАНИЕ КОНСТРУКЦИЯ

.

Отказ от ответственности:

Были приложены все усилия, чтобы избежать ошибок или упущений в этой публикации. Несмотря на это, могут быть допущены некоторые ошибки. Любая замеченная ошибка, ошибка или несоответствие могут быть доведены до нашего сведения, и мы позаботимся о них в следующем издании. Уведомляется, что ни издатель, ни авторы не несут ответственности за какой-либо ущерб или потерю иска в отношении кого-либо или любого рода, каким бы то ни было образом.

Глава 2. Бетон со сверхвысокими характеристиками: современный отчет для The Bridge Community, июнь 2013 г. мелкий песок, микрокремнезем, сильнодействующая водоредуцирующая добавка (HRWR), волокна (обычно стальные) и вода. Иногда используются мелкие заполнители, а также разнообразные химические примеси. В зависимости от области применения и поставщика могут использоваться различные комбинации этих материалов. Некоторые из них описаны в этом разделе.

UHPC, наиболее часто используемый в Северной Америке как для исследований, так и для приложений, представляет собой коммерческий продукт, известный как Ductal®. В таблице 1 показан типичный состав этого материала. (22)

В таблице 1 показан типичный состав этого материала. (22)

Таблица 1. Типовой состав Ductal®

| Материал | фунтов/ярд 3 | кг/м 3 | Весовые проценты |

|---|---|---|---|

| Портландцемент | 1 200 | 712 | 28,5 |

| Мелкий песок | 1 720 | 1020 | 40,8 |

| Диоксид кремния | 390 | 231 | 9,3 |

| Молотый кварц | 355 | 211 | 8,4 |

| HRWR | 51,8 | 30,7 | 1,2 |

| Ускоритель | 50,5 | 30,0 | 1,2 |

| Стальные волокна | 263 | 156 | 6,2 |

| Вода | 184 | 109 | 4,4 |

Aarup сообщил, что CRC, разработанный Aalborg Portland в 1986, состоял из большого количества стальной фибры (от 2 до 6 процентов по объему), большого количества микрокремнезема и водосвязующего отношения 0,16 или ниже. (23)

(23)

Следующие рекомендации по пропорциям смеси были разработаны для использования с имеющимися в продаже составляющими материалами: (24)

- Цемент средней крупности и содержанием С 3 А значительно ниже 8%.

- Отношение песка к цементу 1,4 для максимального размера зерна 0,8 мм (0,03 дюйма).

- Микрокремнезем с очень низким содержанием углерода, составляющим 25 процентов от веса цемента.

- Стеклянный порошок со средним размером частиц 67 x 10 -6 дюймов (1,7 мкм) в количестве 25 процентов от массы цемента.

- Высокоэффективная водоредуцирующая добавка.

- Водоцементное отношение около 0,22.

- Стальная фибра в количестве 2,5 процента по объему.

Путем оптимизации цементной матрицы по прочности на сжатие, плотности упаковки и текучести; использование очень высокопрочных стальных волокон малого диаметра; и приспособив механическую связь между стальным волокном и цементной матрицей, 28-дневная прочность на сжатие, превышающая 30 тысяч фунтов на квадратный дюйм (200 МПа) на 2-дюймовых (50-мм) кубах, была достигнута без нагревания или отверждения под давлением. (25) Кроме того, была получена прочность на растяжение 5,0 тысяч фунтов на квадратный дюйм (34,6 МПа) при деформации 0,46%. В состав UHPC вошли материалы, доступные в США, и он был замешан в обычной бетоносмесительной установке. Таблица 2 дает одну пропорцию смеси.

(25) Кроме того, была получена прочность на растяжение 5,0 тысяч фунтов на квадратный дюйм (34,6 МПа) при деформации 0,46%. В состав UHPC вошли материалы, доступные в США, и он был замешан в обычной бетоносмесительной установке. Таблица 2 дает одну пропорцию смеси.

Таблица 2. Пропорции CRC в смеси UHPC по весу

(25)| Материал | Пропорции |

|---|---|

| Портландцемент | 1,0 |

| Мелкий песок 1 | 0,92 |

| Диоксид кремния | 0,25 |

| Стеклянный порошок | 0,25 |

| HRWR | 0,0108 |

| Стальные волокна | от 0,22 до 0,31 |

| Вода | от 0,18 до 0,20 |

| 1 Максимальный размер 0,008 дюйма (0,2 мм) | |

Habel et al. сообщили, что можно производить самоуплотняющийся UHPC для использования в сборных и монолитных изделиях (CIP), не требуя термообработки или обработки давлением во время отверждения. (26) Этот состав смеси был доработан и реализован в рамках исследовательской программы, проведенной Kazemi и Lubell. (27)

сообщили, что можно производить самоуплотняющийся UHPC для использования в сборных и монолитных изделиях (CIP), не требуя термообработки или обработки давлением во время отверждения. (26) Этот состав смеси был доработан и реализован в рамках исследовательской программы, проведенной Kazemi и Lubell. (27)

Holschemacher и Weiøl исследовали различные пропорции смеси, чтобы минимизировать материальные затраты, не жертвуя полезными свойствами UHPC. (28) Благодаря тщательному выбору заполнителей, типа цемента, вяжущих материалов, инертного наполнителя и HRWR стало возможным производить UHPC с хорошей удобоукладываемостью и умеренными затратами на материалы.

Концепция комбинирования молекулярных примесей разного размера для облегчения диспергирования сверхвысокой плотности была изучена Plank et al. (29)

Исследована возможность замены микрокремнезема в UHPC метакаолином, пылевидной золой-уносом, известняковым микронаполнителем, кремнистым микронаполнителем, микронизированным фонолитом или золой рисовой шелухи. (30,31) Также ведется работа по использованию местных материалов вместо запатентованных продуктов. (32,33)

(30,31) Также ведется работа по использованию местных материалов вместо запатентованных продуктов. (32,33)

Шмидт и др. сообщили о двух пропорциях смеси для моста в Германии. (34) Первая смесь содержала 1 854 фунта/ярд 3 (1 100 кг/м 3 ) цемента, 26 процентов микрокремнезема в процентах от содержания цемента, кварцевый песок, 6 процентов стальных волокон по объему. , HRWR и водовяжущее отношение 0,14. Вторая смесь содержала 2422 фунта/ярд 3 (1437 кг/м 3 ) из цемента и 9-процентной стальной ваты и стальной фибры в сочетании.

Коллепарди и др. сообщили, что замена тонкомолотого кварцевого песка равным объемом хорошо измельченного природного заполнителя с максимальным размером 0,3 дюйма (8 мм) не изменила прочность на сжатие при том же водоцементном отношении. (35)

Коппола и др. исследовано влияние высокоактивного типа водопонижающей добавки на прочность при сжатии. Они сообщили, что добавки акрилового полимера позволили использовать более низкие водоцементные отношения и привели к более высокой прочности на сжатие по сравнению с добавками нафталина и меламина. (36)

Они сообщили, что добавки акрилового полимера позволили использовать более низкие водоцементные отношения и привели к более высокой прочности на сжатие по сравнению с добавками нафталина и меламина. (36)

При исследовании долговечности UHPC Тейхманн и Шмидт использовали пропорции смеси, показанные в таблице 3. (37) Смесь 1 имела максимальный размер заполнителя 0,32 дюйма (8 мм), предоставленный песок. Смесь 2 имела максимальный размер заполнителя 0,32 дюйма (8 мм), обеспечиваемый базальтом.

Таблица 3. Пропорции смеси UHPC от Teichmann and Schmidt

(37)| Материал | Смесь 1 | Смесь 2 | ||

|---|---|---|---|---|

| фунтов/ярд 3 | кг/м 3 | фунтов/ярд 3 | кг/м 3 | |

| Цемент | 1 235 | 733 | 978 | 580 |

| Порошок кремнезема | 388 | 230 | 298 | 177 |

| Мелкий кварц 1 | 308 | 183 | 503 | 131 |

| Мелкий кварц 2 | 0 | 0 | 848 | 325 |

| HRWR | 55,5 | 32,9 | 56,2 | 33,4 |

| Песок | 1 699 | 1008 | 597 | 354 |

| Базальт | 0 | 0 | 1 198 | 711 |

| Стальные волокна | 327 | 194 | 324 | 192 |

| Вода | 271 | 161 | 238 | 141 |

| Водосвязующее отношение | 0,19 | 0,19 | 0,21 | 0,21 |

Исследователи из Центра инженерных исследований и разработок Инженерного корпуса армии США сообщили о материале класса UHPC, известном как Cor-Tuf. (38,39) Пропорции этого UHPC представлены в таблице 4.

(38,39) Пропорции этого UHPC представлены в таблице 4.

Таблица 4. Пропорции смеси UHPC Cor-Tuf по весу

(38,39)| Материал | Пропорции |

|---|---|

| Портландцемент | 1,0 |

| Песок | 0,967 |

| Мука кремнеземная | 0,277 |

| Диоксид кремния | 0,389 |

| HRWR | 0,0171 |

| Стальные волокна | 0,310 |

| Вода | 0,208 |

Исследователи под руководством Росси из Центральной лаборатории мостов и дорог (LCPC) в Париже разработали материал класса UHPC, получивший название CEMTEC multiscale . (40) Пропорции этого UHPC представлены в таблице 5.

Таблица 5. Пропорции смеси UHPC для мультимасштаба CEMTEC

СМЕШИВАНИЕ И УСТАНОВКА

Компания Graybeal резюмировала смешивание UHPC следующим образом:

Почти любая обычная бетономешалка будет смешивать UHPC.

Однако следует признать, что UHPC требует повышенного энергопотребления по сравнению с обычным бетоном, поэтому время смешивания будет увеличено. Это повышенное потребление энергии в сочетании с уменьшенным или устраненным крупным заполнителем и низким содержанием воды требует использования модифицированных процедур, чтобы гарантировать, что UHPC не перегревается во время смешивания. Эта проблема может быть решена за счет использования высокоэнергетического смесителя или за счет снижения температуры компонентов и частичной или полной замены воды в смеси льдом. Эти процедуры позволили смешивать UHPC в обычных тарельчатых и барабанных смесителях, включая автобетоносмесители. (стр. 2) (1)

Время смешивания для UHPC составляет от 7 до 18 минут, что намного больше, чем у обычных бетонов. (41,42) Это затрудняет непрерывные производственные процессы и снижает производительность бетонных заводов. Время смешивания можно сократить за счет оптимизации гранулометрического состава, замены цемента и кварцевого цветка микрокремнеземом, согласования типа ТРВ и цемента и увеличения скорости миксера. (42) Время смешивания также можно сократить, разделив процесс смешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время около 2 минут. (41)

(42) Время смешивания также можно сократить, разделив процесс смешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время около 2 минут. (41)

Способ укладки UHPC влияет на ориентацию и дисперсию волокон. (43) Ориентация не влияла на первую растрескивающую нагрузку, но до 50 процентов влияла на предел прочности при растяжении при изгибе. Наибольшая прочность была достигнута, когда размещение производилось в направлении измеряемой прочности на растяжение. Stiel et al. сообщили о значительных различиях между горизонтально и вертикально отлитыми балками при испытаниях на трехточечный изгиб. (44) Волокна в вертикально отлитых балках были выровнены слоями перпендикулярно направлению отливки. В результате прочность на расщепление и изгиб составила всего 24 и 34 процента от соответствующих значений для горизонтально отлитых балок. Однако в плите толщиной 39 дюймов (1 м) волокна располагались случайным образом. Ориентация волокон не оказывала существенного влияния на прочность на сжатие и модуль упругости.

Однако в плите толщиной 39 дюймов (1 м) волокна располагались случайным образом. Ориентация волокон не оказывала существенного влияния на прочность на сжатие и модуль упругости.

Компания Graybeal резюмировала размещение UHPC следующим образом:

Установка UHPC может быть произведена сразу после смешивания или может быть отложена до тех пор, пока не будут завершены дополнительные смешивания. Хотя на время выдержки до начала реакций гидратации цемента могут влиять такие факторы, как температура и химические ускорители, часто требуется несколько часов, прежде чем UHPC начнет схватываться. В течение длительного времени выдержки нельзя допускать самовысыхания UHPC.

Литье из фибробетона требует особого рассмотрения в отношении операций по укладке. UHPC, как правило, демонстрируют реологические свойства, аналогичные обычным самоуплотняющимся бетонам, что, возможно, требует дополнительной подготовки формы, но также позволяет снизить усилия во время заливки. Внутренняя вибрация UHPC не рекомендуется из-за армирования волокном, но можно использовать ограниченную внешнюю вибрацию формы в качестве средства облегчения выпуска захваченного воздуха. (стр. 3) (1)

(стр. 3) (1)

Для балок UHPC, используемых на мосту Route 624 через Кэт-Пойнт-Крик в Ричмонде, штат Вирджиния, подрядчик должен был использовать завод, прошедший предварительную квалификацию для производства UHPC, и требовался представитель производителя UHPC. присутствовать. (45) UHPC смешивали партиями по 4 ярда 3 (3 м 3 ) в двухвальном смесителе 3 (6 м 3 ) по 8 ярдов и выгружали в готовый автобетоносмеситель для доставки. Для загрузки смеси, смешивания UHPC и разгрузки смесителя требовалось от 20 до 25 минут.

При выгрузке из грузовика в смеси были обнаружены цементные шарики. Это было связано с воздействием влаги на пакеты во время хранения. Смесь выгружали в один конец балки и позволяли течь. Прикладывалась только ограниченная внешняя вибрация в течение 1 или 2 секунд.

ОТВЕРЖДЕНИЕ

Отверждение сверхвысокого давления включает два отдельных компонента, а именно температуру и влажность. Как и в случае любого вяжущего композитного материала, поддержание соответствующей температуры имеет решающее значение для достижения желаемой скорости вяжущих реакций. Кроме того, учитывая низкое содержание воды в UHPC, также крайне важно исключить внутреннюю потерю воды за счет герметизации системы или поддержания среды с высокой влажностью.

Как и в случае любого вяжущего композитного материала, поддержание соответствующей температуры имеет решающее значение для достижения желаемой скорости вяжущих реакций. Кроме того, учитывая низкое содержание воды в UHPC, также крайне важно исключить внутреннюю потерю воды за счет герметизации системы или поддержания среды с высокой влажностью.

Отверждение UHPC происходит в два этапа. (1,46) Учитывая, что UHPC склонен к периоду покоя перед первоначальным отверждением, начальная фаза отверждения состоит в поддержании соответствующей температуры при предотвращении потери влаги до тех пор, пока не произойдет отверждение и не произойдет быстрый рост механических свойств. Вторая фаза отверждения может включать или не включать условия повышенной температуры и среды с высокой влажностью, в зависимости от того, желательно ли ускоренное достижение конкретных характеристик материала.

Graybeal сообщил об обширной программе по определению свойств материала UHPC с использованием четырех различных процедур отверждения после отверждения. (22) Они включали отверждение паром при 194 °F (90 °C) или 140 °F (60 °C) в течение 48 часов, начиная примерно через 24 часа после заливки; отверждение паром при 194 ° F (90 ° C), начиная с 15 дней стандартного отверждения; и отверждение при стандартных лабораторных температурах до испытательного возраста.

(22) Они включали отверждение паром при 194 °F (90 °C) или 140 °F (60 °C) в течение 48 часов, начиная примерно через 24 часа после заливки; отверждение паром при 194 ° F (90 ° C), начиная с 15 дней стандартного отверждения; и отверждение при стандартных лабораторных температурах до испытательного возраста.

Эти три метода отверждения паром увеличили измеренную прочность на сжатие и модуль упругости, уменьшили ползучесть, практически устранили усадку при высыхании, уменьшили проницаемость ионов хлорида и повысили сопротивление истиранию. Улучшения, достигаемые за счет более низкой температуры пара и замедленного отверждения паром, были немного меньше, чем при отверждении паром при более высокой температуре. Образцы, отвержденные паром при 194 ° F (90 ° C) через 24 часа достигли своей полной прочности на сжатие в течение 4 дней после литья. В главе 3 настоящего отчета представлены более подробные сведения о результатах испытаний.

В более поздних работах Graybeal основное внимание уделялось характеристике характеристик UHPC, отверждаемых в условиях окружающей среды. (47) Это исследование основано на признании того факта, что ускоренное отверждение в паровой среде часто непрактично, а также того, что свойства UHPC, отвержденные в окружающей среде, подходят для многих применений.

(47) Это исследование основано на признании того факта, что ускоренное отверждение в паровой среде часто непрактично, а также того, что свойства UHPC, отвержденные в окружающей среде, подходят для многих применений.

Ay сравнил прочность на сжатие 4-дюймовых (100 мм) кубов, отвержденных следующими тремя методами: (48)

- Отверждение в воде за 1 час до испытания.

- Отверждение в воде в течение 5 дней с последующим отверждением на воздухе.

- Запечатывание кубиков пластиковой пленкой и последующее хранение их при температуре 68 °F (20 °C) до испытаний.

Кубы UHPC, хранившиеся в воде с последующим отверждением на воздухе, имели несколько более высокую прочность на сжатие, чем кубики, отвержденные двумя другими способами.

Прочность на сжатие UHPC может быть значительно увеличена за счет термоотверждения после отверждения. (49) Хайнц и Людвиг показали, что термическое отверждение при различных температурах от 149 до 356 °F (от 65 до 180 °C) обеспечивает прочность на сжатие в течение 28 дней до 41 тыс. фунтов на кв. дюйм (280 МПа) по сравнению с прочностью 25 и 27 тысяч фунтов на квадратный дюйм (178 и 189 МПа) при отверждении при 68 ° F (20 ° C). Более высокие температуры отверждения приводили к более высокой прочности на сжатие. Кроме того, прочность в конце периода отверждения примерно через 48 часов после литья была примерно такой же, как и соответствующая прочность через 28 дней. Авторы также пришли к выводу, что лечение в возрасте 19 лет4 ° F (90 ° C) не представляли опасности замедленного образования эттрингита. (49)

фунтов на кв. дюйм (280 МПа) по сравнению с прочностью 25 и 27 тысяч фунтов на квадратный дюйм (178 и 189 МПа) при отверждении при 68 ° F (20 ° C). Более высокие температуры отверждения приводили к более высокой прочности на сжатие. Кроме того, прочность в конце периода отверждения примерно через 48 часов после литья была примерно такой же, как и соответствующая прочность через 28 дней. Авторы также пришли к выводу, что лечение в возрасте 19 лет4 ° F (90 ° C) не представляли опасности замедленного образования эттрингита. (49)

Schachinger et al. наблюдали, что начальное отверждение при 68 ° F (20 ° C) в течение 5 дней с последующим отверждением при температуре от 122 до 149 ° F (от 50 до 65 ° C) было наиболее благоприятной комбинацией для достижения высокой прочности в возрасте до 28 дней. . (50) Прочность на сжатие в диапазоне от 36 до 43,5 тысяч фунтов на квадратный дюйм (от 250 до 300 МПа) достигается в возрасте от 6 до 8 лет.

Хайнц и др. достигается прочность на сжатие выше 29ksi (200 МПа) в возрасте 24 часов после 8 часов хранения при 68 ° F (20 ° C), а затем 8 часов при 194 ° F (90 ° C) в воде. (51) Более длительные периоды первоначального хранения или термической обработки привели к повышению прочности, когда в состав UHPC был включен измельченный доменный шлак. Авторы добились наибольшей прочности, включив летучую золу и автоклавируя UHPC в течение 8 часов при 300 ° F (150 ° C).

(51) Более длительные периоды первоначального хранения или термической обработки привели к повышению прочности, когда в состав UHPC был включен измельченный доменный шлак. Авторы добились наибольшей прочности, включив летучую золу и автоклавируя UHPC в течение 8 часов при 300 ° F (150 ° C).

Массидда и др. показали, что автоклавирование при температуре 356 ° F (180 ° C) и 145 фунтов на квадратный дюйм (1 МПа) с насыщенным паром дает более высокую прочность на сжатие и прочность на изгиб по сравнению с образцами, отвержденными при 68 ° F (20 ° C). (52)

ТЕСТИРОВАНИЕ КОНТРОЛЯ КАЧЕСТВА

В испытаниях контроля качества сверхвысококачественного бетона в Соединенных Штатах обычно используются те же или аналогичные испытания, которые используются для обычного бетона или строительного раствора с модификациями или без них. Измеряются свойства как свежего, так и затвердевшего бетона.

Текучесть UHPC часто измеряют с помощью ASTM C1437 — Стандартный метод испытаний на текучесть гидравлического цементного раствора. (1,53) Этот метод испытаний предназначен для использования со строительными растворами, проявляющими свойства пластичности или текучести, и, таким образом, он часто подходит для свежего сверхвысокого давления. В этом тесте измеряется как начальный поток, так и динамический поток. Испытание завершается сразу после смешивания для оценки консистенции смесей и пригодности для литья. (1) На мосту Route 24 через Кэт-Пойнт-Крик минимальный динамический поток 9 дюймов (230 мм) требовался для удовлетворительной работоспособности. (45)

(1,53) Этот метод испытаний предназначен для использования со строительными растворами, проявляющими свойства пластичности или текучести, и, таким образом, он часто подходит для свежего сверхвысокого давления. В этом тесте измеряется как начальный поток, так и динамический поток. Испытание завершается сразу после смешивания для оценки консистенции смесей и пригодности для литья. (1) На мосту Route 24 через Кэт-Пойнт-Крик минимальный динамический поток 9 дюймов (230 мм) требовался для удовлетворительной работоспособности. (45)

Поскольку для разных приложений разрабатываются разные версии UHPC, потребуются альтернативные тесты на работоспособность. Для более жесткого, несамоуплотняющегося UHPC может подойти ASTM C143 — Стандартный метод испытаний на осадку гидроцементного бетона. (54) Шеффлер и Шмидт сообщили, что разработка жестких составов UHPC для таких применений, как покрытие тротуаров, возможна. (55)

Начальное и окончательное время схватывания UHPC может быть больше, чем у многих обычных цементных материалов. Время схватывания сильно зависит от температуры отверждения. (47) Компания Graybeal измерила время начального схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытания T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) T 197 на устойчивость к проникновению. (22,56,57) Соответствующее время окончательного схватывания варьировалось от 5 до 20 часов.

Время схватывания сильно зависит от температуры отверждения. (47) Компания Graybeal измерила время начального схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытания T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) T 197 на устойчивость к проникновению. (22,56,57) Соответствующее время окончательного схватывания варьировалось от 5 до 20 часов.

Испытания UHPC на прочность при сжатии часто выполняются с использованием модифицированной версии ASTM C39 — Стандартного метода испытаний на прочность при сжатии цилиндрических образцов бетона. (58) Метод испытания изменен, чтобы включить повышенную скорость нагрузки 150 фунтов на квадратный дюйм в секунду (1 МПа в секунду) в ответ на высокую прочность на сжатие, которую демонстрирует UHPC. (47) Надлежащая подготовка торца цилиндра имеет решающее значение, поскольку неплоские или непараллельные торцевые поверхности могут привести к снижению наблюдаемой прочности на сжатие. (1) Подготовка торцевой поверхности цилиндров с начальной прочностью на сжатие ниже 12 тыс.фунтов на кв. дюйм может быть выполнена с использованием нескольких методов, включая покрытие в соответствии с ASTM C617. (1,47,59) Концы более прочных цилиндров должны быть отшлифованы с точностью до 0,5 градуса. (58)

(1) Подготовка торцевой поверхности цилиндров с начальной прочностью на сжатие ниже 12 тыс.фунтов на кв. дюйм может быть выполнена с использованием нескольких методов, включая покрытие в соответствии с ASTM C617. (1,47,59) Концы более прочных цилиндров должны быть отшлифованы с точностью до 0,5 градуса. (58)

Было показано, что цилиндры меньшего размера обеспечивают прочность, эквивалентную цилиндрам традиционных размеров. Компания Graybeal сообщила, что цилиндры размером 3 на 6 дюймов (76 на 152 мм) продемонстрировали прочность, аналогичную цилиндрам на 4 на 8 дюймов (102 на 203 мм), но при этом позволили использовать значительно меньшую мощность испытательной машины. (22,60) Использование цилиндров размером 2 на 4 дюйма (51 на 102 мм) не рекомендуется из-за повышенной дисперсии результатов.

Исследования показали, что ASTM C109 — Стандартный метод испытаний на прочность на сжатие гидравлических цементных растворов (с использованием 2-дюймовых (50-мм) кубических образцов) также может быть применен к UHPC. (61) Graybeal сообщил, что 2-дюймовые, 2,8-дюймовые и 4-дюймовые кубики показали прочность на сжатие примерно на 7 процентов выше, чем у кубов размером 3 на 6 дюймов и 4 на 8 дюймов (76- на 152-мм и 102-мм на 203-мм) цилиндры. (22,60) Аналогичные данные были получены Alhborn и Kollmorgen. (62)

(61) Graybeal сообщил, что 2-дюймовые, 2,8-дюймовые и 4-дюймовые кубики показали прочность на сжатие примерно на 7 процентов выше, чем у кубов размером 3 на 6 дюймов и 4 на 8 дюймов (76- на 152-мм и 102-мм на 203-мм) цилиндры. (22,60) Аналогичные данные были получены Alhborn и Kollmorgen. (62)

На мосту US Route 6 через Кег-Крик в округе Поттаватоми, штат Айова, UHPC использовался в продольных и поперечных швах между бетонными панелями настила. (63) Особые положения проекта требовали, чтобы подрядчик отлил двенадцать цилиндров размером 3 на 6 дюймов (75 на 150 мм) для проверки прочности бетона на сжатие. (64) Подлежало испытанию три цилиндра для проверки давления 10,0 тыс.фунтов на кв. дюйм (69МПа) через 96 часов, три для проверки 15,0 тысяч фунтов на квадратный дюйм (103 МПа) для открытия моста для движения транспорта и три через 28 дней. Остальные три экземпляра были отнесены к резервам. Образцы требовали, чтобы их торцы были отшлифованы до плоскостности 1 градус.

Для отлитых в полевых условиях соединений UHPC Департамент транспорта штата Нью-Йорк (NYSDOT) также требует отливки двенадцати цилиндров размером 3 на 6 дюймов (75 на 150 мм) для испытаний в наборах по три штуки. (65) Один комплект тестируется через 4 дня, один комплект через 28 дней, один комплект должен быть поставлен в NYSDOT, а один комплект считается резервным.

Для проведения квалификационных испытаний предлагаемой смеси UHPC Департамент транспорта штата Нью-Йорк требует, чтобы было отлито не менее шестидесяти четырех 2-дюймовых (50-мм) кубов. Возраст тестирования 4, 7, 14 и 28 дней. Минимальная прочность на сжатие составляет 14,3 тысяч фунтов на квадратный дюйм (100 МПа) через 4 дня и 21,8 тысяч фунтов на квадратный дюйм (150 МПа) через 28 дней.

Фрелих и Шмидт исследовали повторяемость и воспроизводимость методов испытаний свежего сверхвысокого давления. (66) Они заметили, что на значения измеренных свойств в свежем виде влияли время измерения, оборудование для смешивания, лабораторные условия, оператор и содержание воздушных полостей. Авторы пришли к выводу, что тесты контроля качества следует проводить через 30 минут после начала смешивания и что текучую консистенцию следует измерять с помощью теста на текучесть.

Авторы пришли к выводу, что тесты контроля качества следует проводить через 30 минут после начала смешивания и что текучую консистенцию следует измерять с помощью теста на текучесть.

ОБЗОР МАТЕРИАЛОВ И ПРОИЗВОДСТВА

Составляющие материалы UHPC обычно состоят из портландцемента, мелкого песка, молотого кварца, HRWR, ускоряющей добавки, стальных волокон и воды. Как класс, UHPC имеют высокое содержание вяжущих материалов и очень низкое соотношение воды и вяжущих материалов. UHPC можно смешивать в обычных смесителях, но время смешивания UHPC больше, чем для обычного бетона. Способ укладки UHPC влияет на ориентацию и дисперсию волокон, что влияет на свойства UHPC при растяжении. На свойства UHPC влияют метод, продолжительность и тип отверждения. Как и в случае с обычным бетоном, термическое отверждение ускоряет развитие прочности и сопутствующих свойств. Отсрочка подачи тепла на несколько дней может улучшить измеренные свойства, хотя это может быть несовместимо с быстрым производством сборных железобетонных изделий.