Мини токарный станок своими руками: Токарный самодельный мини станок по металлу своими руками

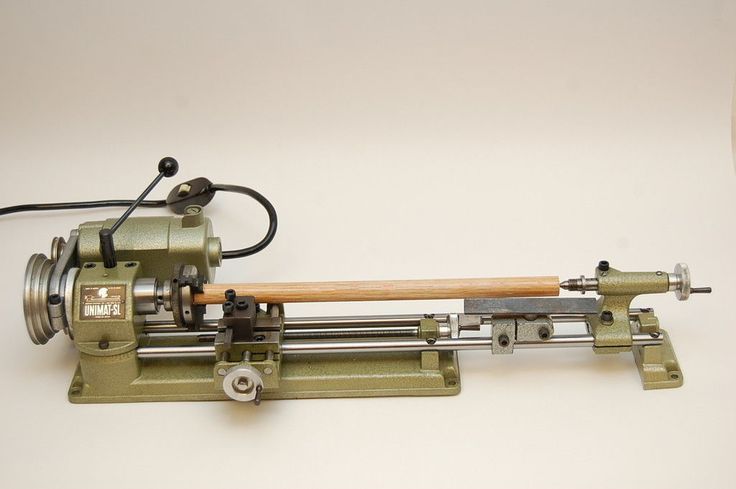

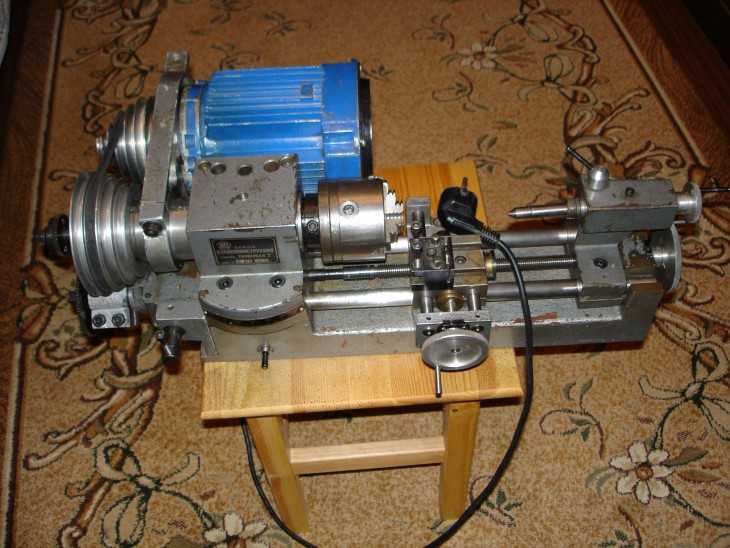

Токарный самодельный мини станок по металлу своими руками

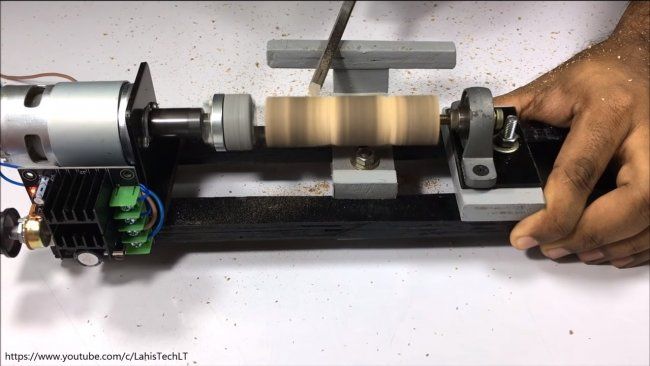

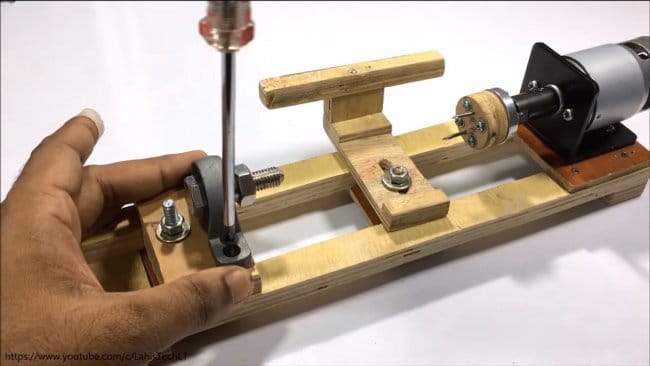

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

Шаг 3: Собираем станок

Показать еще 11 изображений

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т.к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине. Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм. На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

Токарный самодельный мини станок по металлу своими руками

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

Постарайтесь собрать узлы как можно аккуратнее.

Шаг 3: Собираем станок

Показать еще 11 изображений

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т. к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм. На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8. Убедитесь, что со сточенной гранью обращены этой гранью к поверхности пластины. Осторожно приварите 6 концевых гаек, не трогая скользящие.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

20 Чертежи самодельных токарных станков по дереву

Добро пожаловать в это руководство по чертежам токарных станков по дереву! В этом руководстве вы узнаете, как построить токарный станок по дереву своими руками, способный создавать самые красивые и гладкие поверхности. Токарные станки по дереву своими руками являются одним из старейших и наиболее часто используемых станков на сегодняшний день. Если вы занимаетесь своими руками и всегда хотели попробовать свои силы в изготовлении изделий из дерева, то чертежи токарного станка по дереву своими руками обязательно вам понадобятся. Они могут значительно сэкономить место и время при изготовлении деликатных изделий, таких как деревянные украшения, украшения, посуда и т. д.

Если вы занимаетесь своими руками и всегда хотели попробовать свои силы в изготовлении изделий из дерева, то чертежи токарного станка по дереву своими руками обязательно вам понадобятся. Они могут значительно сэкономить место и время при изготовлении деликатных изделий, таких как деревянные украшения, украшения, посуда и т. д.

Чертежи токарного станка по дереву своими руками

Итак, не теряя времени, следуйте этой удивительной серии идей для токарного станка по дереву своими руками и используйте самодельный токарный станок по дереву, который позволяет легко вырезать и превращать бревна в декоративные предметы домашнего обихода, такие как миски, посуда. , и более. С их помощью можно сделать из дерева множество вещей для дома, например, игрушки, шкафы, мебель и многое другое. Они также идеально подходят для отделки небольших проектов и выполняют большинство задач по формованию, таких как изготовление шипов или вырезание пазов или ласточкина хвоста. Если вы хотите сделать свой собственный токарный станок по дереву, но не знаете, с чего начать, просто следуйте этим планам токарного станка по дереву своими руками ниже; мы собрали 20 планов, которые очень просты и им легко следовать!

Чтобы знать, как правильно построить токарный станок по дереву, вам следует учесть эти факторы, прежде чем начинать проект «Сделай сам».

УРОВЕНЬ НАВЫКА:

Настольный токарный станок требует очень мало средств безопасности, потому что большая часть его операций выполняется на расстоянии вытянутой руки. Большинству из этих планов легко следовать, а некоторые требуют опыта и знаний, но в любом случае вы можете составить план с этими планами.

ИСПОЛЬЗОВАНИЕ:

Этот инструмент позволяет работать с природными материалами, поскольку они вращаются с высокой скоростью и создают ужасные узоры, которые можно использовать для изготовления красивых произведений искусства, мебели и т. д. Большинство мастеров по дереву обычно знают, как важно владеть токарный станок по дереву дома. Вот почему мы перечислили следующие 20 чертежей токарных станков по дереву своими руками на нашем веб-сайте, чтобы вы могли легко построить их самостоятельно.

Эти 20 чертежей токарного станка по дереву своими руками — пошаговое руководство по сборке токарного станка по дереву. Являетесь ли вы новичком или опытным плотником, мы подробно рассмотрели эту тему. Пойдем!

Пойдем!

Как сделать пенопласт из дерева

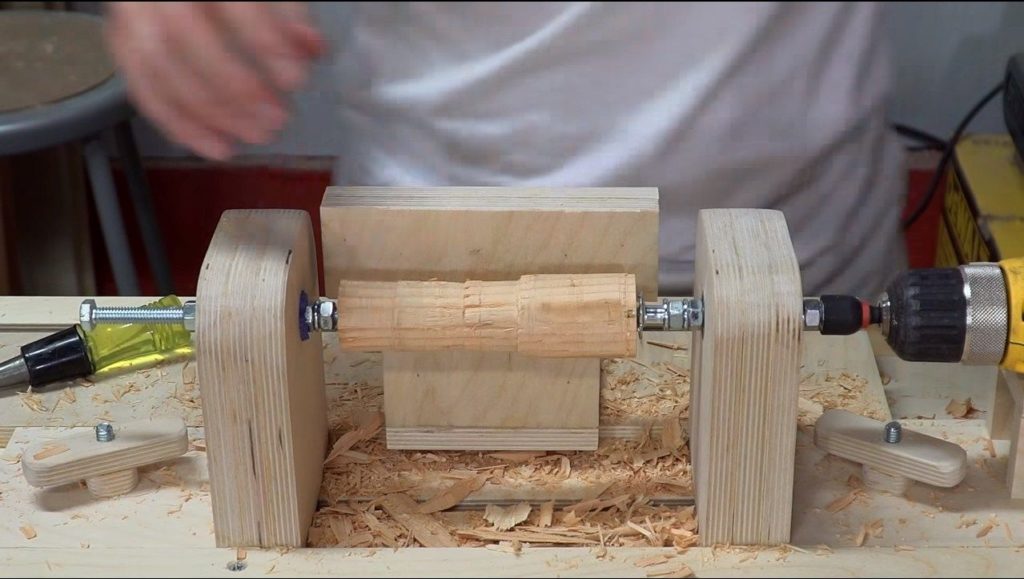

Это отличный проект для опытного мастера, обладающего базовыми навыками работы с деревом. Включено все, что вам нужно знать, от выбора дерева и фурнитуры до сборки, включая изготовление основания, подручника, задней бабки и передней бабки. Этот проект — отличный способ для домашних мастеров в вашей семье начать работу самостоятельно. Он отличается прочной конструкцией, в которой используются стандартные строительные материалы, поэтому его сборка недорога. Готовый токарный станок по дереву можно использовать для изготовления изделий ручной работы, таких как миски, ложки и многое другое.

Материалы и инструменты: сосна, тополь, болты, шайбы, гайки, шкивы, блок подшипников и двигатель.

Щелкните здесь

Как построить токарный станок по дереву

В этом видеоруководстве рассказывается, как построить собственный токарный станок по дереву с нуля, от сбора материалов до сборки самодельного станка. Это очень полезный инструмент, который помогает делать круглые предметы, такие как миски, чашки и тарелки. Чтобы сделать этот незаменимый электроинструмент, вам понадобятся простые инструменты, материалы и хорошее освещение. Сначала вырежьте детали для опорной плиты и передней бабки, затем используйте рулетку, чтобы получить точные размеры, необходимые для изготовления передней бабки для вашего токарного станка по дереву.

Это очень полезный инструмент, который помогает делать круглые предметы, такие как миски, чашки и тарелки. Чтобы сделать этот незаменимый электроинструмент, вам понадобятся простые инструменты, материалы и хорошее освещение. Сначала вырежьте детали для опорной плиты и передней бабки, затем используйте рулетку, чтобы получить точные размеры, необходимые для изготовления передней бабки для вашего токарного станка по дереву.

Материалы и инструменты: деревянные доски, ремень, молоток, мотор, шурупы и болты.

Самодельный сверлильный станок по дереву

Этот самодельный токарный станок по дереву идеально подходит для тех, кто хочет повеселиться дома и иметь хобби. Его можно легко установить на стол или столешницу, поэтому вы можете использовать его для превращения форм и рисунков в прекрасные произведения искусства, уникальные и единственные в своем роде. Это также упрощает использование, когда вам нужно просверлить отверстия во всех направлениях, не регулируя положение вашего станка. Время сборки составляет около 45 минут, но вам понадобится достаточно места для работы в доме и на улице, а также сверлильный станок и все необходимые инструменты, такие как отвертки, сверла, широкие долота, скребки и многое другое.

Время сборки составляет около 45 минут, но вам понадобится достаточно места для работы в доме и на улице, а также сверлильный станок и все необходимые инструменты, такие как отвертки, сверла, широкие долота, скребки и многое другое.

Материалы и инструменты: твердая древесина, болты с резьбой, тавровые гайки, длинные толстые болты, сверлильный станок, ножовка, напильник, отвертка, винты, подшипник, измерительная лента, зажимы, настольный райдер и шайбы.

Щелкните здесь

Как сделать токарный станок по дереву

Токарный станок по дереву можно использовать для обработки дерева. С помощью этого деревообрабатывающего инструмента вы можете изготовить множество видов изделий из дерева, таких как деревянные настольные лампы, деревянные ложки, настольные лампы и т. д. Самый простой способ построить токарный станок по дереву — взять старый велосипед и разобрать его. Там будут металлические детали, которые можно использовать в качестве вращающихся частей токарного станка.

д. Самый простой способ построить токарный станок по дереву — взять старый велосипед и разобрать его. Там будут металлические детали, которые можно использовать в качестве вращающихся частей токарного станка.

Материалы и инструменты: металл , старый велосипед, дрель, паяльник, рулетка, пила.

Деревянный токарный станок «Сделай сам»

Токарная обработка дерева на токарном станке — это весело, а иногда и очень расслабляюще. Токарная обработка — один из старейших методов обработки дерева, и существует множество различных стилей, которые можно практиковать. Так что, если вы любите создавать красивые предметы для дома, магазина или сада, мы предлагаем вам начать с этого проекта деревянного токарного станка своими руками. Ваш первый шаг — вырезать все необходимые куски дерева, затем сделать надрезы на основании и приклеить к нему перекладины купола.

Ваш первый шаг — вырезать все необходимые куски дерева, затем сделать надрезы на основании и приклеить к нему перекладины купола.

Материалы и инструменты: дерево, столярный клей, шурупы, дисковая шлифовальная машина, зажимы для брусков, рабочий стол 3 в 1, кулачковый космос, С-образные зажимы с длинным вылетом, сверлильный станок, направляющая для сверления, деревянные ручки и деревянные тиски.

Вы также можете посмотреть: Самодельные деревянные кресты

Самодельный токарный станок по дереву

Этот самодельный токарный станок по дереву позволяет легко точить деревянные предметы своими руками. Сделайте два длинных куска дерева, которые поместятся внутри каждой стороны фанеры. Затем вкрутите эти длинные бруски в боковые стороны фанеры. Сделайте еще одно небольшое коробчатое крепление для дрели из дерева и прикрепите его к передней стороне фанерного ящика с помощью шурупов. Просверлите отверстия в верхней части дерева, окружающей дрель, чтобы ее можно было использовать в качестве держателя, а затем добавьте дополнительный кирпич сверху для дополнительной поддержки при удерживании больших предметов.

Затем вкрутите эти длинные бруски в боковые стороны фанеры. Сделайте еще одно небольшое коробчатое крепление для дрели из дерева и прикрепите его к передней стороне фанерного ящика с помощью шурупов. Просверлите отверстия в верхней части дерева, окружающей дрель, чтобы ее можно было использовать в качестве держателя, а затем добавьте дополнительный кирпич сверху для дополнительной поддержки при удерживании больших предметов.

Материалы и инструменты: фанера, дерево, шурупы, дрель, шлифовальный станок и клей.

Самодельный токарный станок по дереву

Начните с вырезания и сборки двух частей досок из тополя и сосны, которые вы будете использовать для основания станка, а также для каждой перекладины и ножки. Сделайте подставку для инструмента из других кусков тополя и прикрепите ее к длинным направляющим с помощью винтов или болтов. Затем продолжайте делать переднюю и заднюю бабки из досок сосны или твердых пород дерева. Прикрепите их к обеим сторонам корпуса двигателя с помощью нейлоновой или проволочной веревки, чтобы они не двигались во время использования. Наконец, установите клиновой ремень между валом двигателя и шкивами, чтобы повернуть переднюю бабку.

Наконец, установите клиновой ремень между валом двигателя и шкивами, чтобы повернуть переднюю бабку.

Материалы и инструменты: доски из тополя, сосновые доски, двигатель переменного тока, блок подшипников, длинные болты, гайки, шайбы, шкивы, винты и клиновой ремень.

Щелкните здесь

Подставка для токарного станка по дереву своими руками

Эта подробная статья предназначена для вас, если вы ищете подставку для токарного станка по дереву своими руками. Если вы ищете профессиональную, прочную и прочную подставку для своего токарного станка по дереву, не ищите дальше — вот пошаговое руководство по ее самостоятельной сборке в домашних условиях. Цель состояла в том, чтобы создать симметричный предмет мебели, похожий на тот, что был в коробках передач JET.

Материалы и инструменты: фанера , клен, стопорные ролики, винты, токарный станок JET, параллельные зажимы JET, приспособление для карманных отверстий и аккумуляторная дрель.

Щелкните здесь

Самодельный токарный станок по дереву

Этот самодельный токарный станок по дереву — идеальный способ начать работу по токарной обработке дерева. Все необходимые детали можно приобрести в местном хозяйственном магазине. Дерево и фурнитура дешевы, с ними легко работать и собирать, и они отлично выглядят после того, как вы все сделали. Как только ваш токарный станок будет готов, вы захотите обвязать его шпагатом и попрактиковаться в токарных работах на нем. Этот проект предоставит интересный способ проявить творческий подход к дереву, которое также можно использовать в вашем доме в качестве предмета декора или даже в вашей мастерской!

Материалы и инструменты: дерево, дрель, молоток, шурупы и зажимы.

Щелкните для получения более подробной информации

Мини-токарный станок по дереву своими руками

Этот мини-токарный станок по дереву предназначен для начинающих, но также представляет значительную ценность для опытных пользователей. Он изготовлен из качественных материалов и оснащен широким спектром функций, позволяющих контролировать каждый аспект процесса формовки. Этот мини-токарный станок по дереву — отличный инструмент для тех, кто хочет начать заниматься моделированием и деревообработкой. Его можно использовать для изготовления ручек, мебели и всевозможных других проектов. Легкий в сборке и прочный, этот проект получится отличным!

Он изготовлен из качественных материалов и оснащен широким спектром функций, позволяющих контролировать каждый аспект процесса формовки. Этот мини-токарный станок по дереву — отличный инструмент для тех, кто хочет начать заниматься моделированием и деревообработкой. Его можно использовать для изготовления ручек, мебели и всевозможных других проектов. Легкий в сборке и прочный, этот проект получится отличным!

Материалы и инструменты: МДФ, длинные болты, винты, гайки, шайба, ремень, шкивы, дрель, наждачная бумага и рулетка.

Нажмите, чтобы узнать подробнее

Токарный станок по дереву своими руками

Создайте свой собственный токарный станок по дереву с помощью этой простой в использовании коллекции. Этот самодельный инструмент поможет вам создавать уникальные творения, используя силу вращающегося цилиндра, который затачивает или делает шероховатыми края дерева, металла и других материалов. Узнайте, как построить токарный станок с нуля, выбрав один из нескольких доступных вариантов конструкции. Это требует некоторой ручной работы и базовых навыков, чтобы машина работала идеально.

Этот самодельный инструмент поможет вам создавать уникальные творения, используя силу вращающегося цилиндра, который затачивает или делает шероховатыми края дерева, металла и других материалов. Узнайте, как построить токарный станок с нуля, выбрав один из нескольких доступных вариантов конструкции. Это требует некоторой ручной работы и базовых навыков, чтобы машина работала идеально.

Материалы и инструменты: паяльник, сверлильный станок или ручная дрель, шлифовальный станок и многое другое для сборки деталей машины.

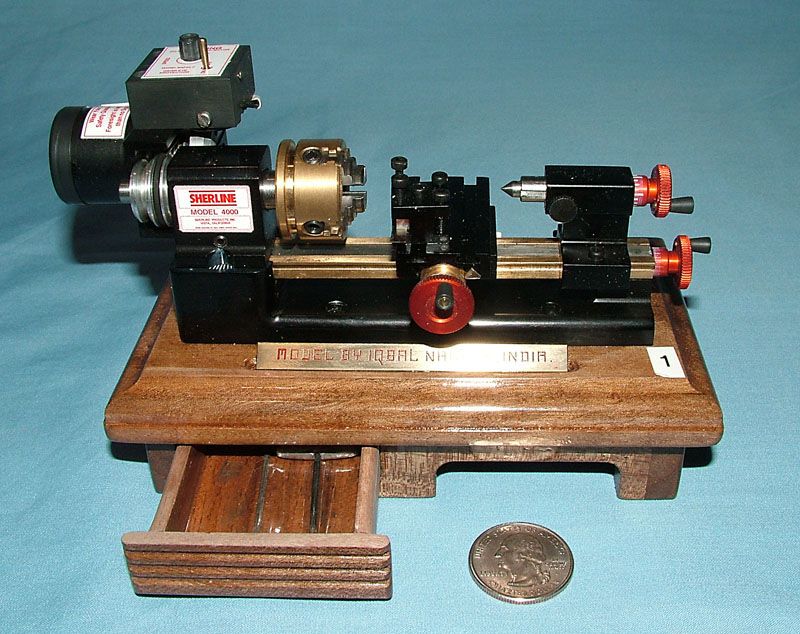

Как сделать мини-токарный станок

Это миниатюра для контроля длины древесины, благодаря которой мы можем работать с настоящим станком. Мини-токарный станок поможет в таких задачах, как точение, резьба, шлифование и обработка дерева. После того, как вы закончите создавать свой собственный мини-токарный станок, вы можете использовать его для различных проектов, таких как резка или шлифовка деревянных материалов, таких как пластик или металл. Вы также сможете создавать такие предметы, как игрушки, потому что эти мини-станки идеально подходят для изготовления деревянных игрушек и резьбы по дереву.

После того, как вы закончите создавать свой собственный мини-токарный станок, вы можете использовать его для различных проектов, таких как резка или шлифовка деревянных материалов, таких как пластик или металл. Вы также сможете создавать такие предметы, как игрушки, потому что эти мини-станки идеально подходят для изготовления деревянных игрушек и резьбы по дереву.

Материалы и инструменты: дерево, клей, шурупы, дрель, болт, шайбы, гайки, подшипники для скейтборда, маркер, торцовочная пила и коробка для нарезки.

Мини-токарный станок по дереву своими руками

Этот мини-токарный станок по дереву легко собрать и идеально подходит для начинающих деревообработчиков. Основание изготовлено из трех кусков еловой фанеры, соединенных строительным клеем, а передняя и задняя бабки изготовлены с помощью сверлильного станка. Это идеальный проект для тех, кто хочет небольшой токарный станок для своей мастерской или дома, и на его выполнение уходит всего около двух дней. Вы будете поражены тем, как хорошо работает этот токарный станок по дереву, и это отличный проект для начинающих!

Вы будете поражены тем, как хорошо работает этот токарный станок по дереву, и это отличный проект для начинающих!

Материалы и инструменты: листа фанеры, полиуретановый строительный клей, рулетка, настольная пила и наждачная бумага.

Щелкните здесь

Самодельный мощный токарный станок

Токарный станок используется для изготовления свободно вращающихся изделий, таких как чаши и шпиндели. Его также можно использовать для придания декоративной отделки деталям мебели. Мощный самодельный токарный станок, реализованный в этом проекте, прост в изготовлении и хорошо справляется со своей задачей. Начните с разрезания дерева на куски с помощью торцовочной или ленточной пилы, прежде чем прикрепить стальной стержень к основанию устройства. Плотно приклейте его к самой передней части основания, прежде чем прикреплять другие компоненты, такие как токарные инструменты и держатели наждачной бумаги. Ручка сверху не является обязательной, но при необходимости может соответствующим образом затягивать/ослаблять компоненты вокруг нее. Вы не найдете лучшего продукта, чем этот на рынке!

Плотно приклейте его к самой передней части основания, прежде чем прикреплять другие компоненты, такие как токарные инструменты и держатели наждачной бумаги. Ручка сверху не является обязательной, но при необходимости может соответствующим образом затягивать/ослаблять компоненты вокруг нее. Вы не найдете лучшего продукта, чем этот на рынке!

Материалы и инструменты: дерево, металл, паяльник, торцовочная пила, клей, электрическая шлифовальная машина и винты.

Токарный станок по дереву своими руками

Токарный станок по дереву можно использовать для придания формы дереву и деревянным материалам. Этот проект «сделай сам» требует базовых навыков использования таких инструментов, как дрель, отвертка и пила. Вам понадобятся материалы для сборки моторамы. Выберите размер вашего двигателя в зависимости от ваших потребностей, а затем прикрепите его к токарному станку. Следующим шагом будет сборка деталей, необходимых для шкива: металлическая труба и деревянные бруски, соединенные шурупами. Прикрепите эти части к оси, и вы готовы начать вращать свои деревянные колеса.

Вам понадобятся материалы для сборки моторамы. Выберите размер вашего двигателя в зависимости от ваших потребностей, а затем прикрепите его к токарному станку. Следующим шагом будет сборка деталей, необходимых для шкива: металлическая труба и деревянные бруски, соединенные шурупами. Прикрепите эти части к оси, и вы готовы начать вращать свои деревянные колеса.

Материалы и инструменты : фанера, ножовка, шкивы, двигатель, шлифовальный станок, дрель, винты и стальной стержень.

Как сделать токарный станок

В этом пошаговом руководстве показано, как собрать токарный станок из подручных материалов. Разрежьте металлический стержень на части и просверлите отверстия на обоих концах соединяемых рук. Убедитесь, что отверстия достаточно широкие, чтобы можно было прикрепить другую сторону, но не слишком широкие, чтобы они не перекрывались полностью и не образовывали круг. Затем используйте паяльник, чтобы прорезать эти отверстия, пока у вас не получится длинное и широкое отверстие на каждом конце. Присоедините один конец стержней, чтобы сделать единую стойку, затем прикрепите к ней другую сторону, создав круглую структуру.

Убедитесь, что отверстия достаточно широкие, чтобы можно было прикрепить другую сторону, но не слишком широкие, чтобы они не перекрывались полностью и не образовывали круг. Затем используйте паяльник, чтобы прорезать эти отверстия, пока у вас не получится длинное и широкое отверстие на каждом конце. Присоедините один конец стержней, чтобы сделать единую стойку, затем прикрепите к ней другую сторону, создав круглую структуру.

Материалы и инструменты: металл , паяльник, зажимы и наборы для пайки.

Самодельный токарный станок по дереву

Этот самодельный токарный станок относительно прост, и с ним может справиться человек, имеющий базовый опыт столярного дела. Сначала вы сделаете основу, а затем переднюю бабку, заднюю бабку и пазы. Вы будете использовать старый двигатель и несколько зубчатых колец, увеличивая скорость токарного станка за счет увеличения количества используемых зубчатых колец. Следуйте инструкциям, чтобы собрать эту уникальную машину и создать несколько полезных предметов, от мисок до ложек и деталей мебели.

Материалы и инструменты: дерево , старый мотор и зубчатые колеса.

Щелкните здесь

Как собрать токарный станок по дереву

Этот проект отлично подходит для использования в небольших мастерских или для создания небольших предметов мебели, таких как миски, подсвечники и статуэтки. Просверлите отверстия в центре нижней части каждого блока и соберите их на деревянной доске. Это можно сделать, вставив несколько шурупов со всех четырех сторон каждого блока и прикрепив их к доске. После того, как этот шаг будет выполнен, проденьте металлический стержень через отверстия в третьей части, которая должна быть выше остальных и затем пройдет через обе части на обоих концах доски.

Материалы и инструменты: деревянный брусок, металлический стержень, шурупы, дрель, деревянная доска и двигатель.

Щелкните здесь

Как сделать токарный станок по дереву с нуля

Чтобы сделать токарный станок по дереву с нуля, соберите шкив, двигатель и направляющую. Сначала склейте вместе три куска фанеры, чтобы получился шкив перед двигателем. Просверлите большое отверстие в его центре и проденьте его через двигатель. Сделайте вокруг него канавку и поместите ремень в канавку. Затем просверлите два отверстия, расположенных рядом на четырех кусках фанеры, соедините их дюбелями через эти отверстия и сделайте большое отверстие в центре шкива, прежде чем прикреплять их к задней части двигателя.

Материалы и инструменты: шкивы, ремни, двигатель, фанера из балтийской березы, винты, дюбели, клей, болты, гайки, шайбы, торцовочная пила.

Как сделать мини-токарный станок за 3 минуты

Этот мини-токарный станок поможет вам превратить изделия из дерева в маленькие произведения искусства. Для начала вырежьте квадратный брусок из деревянной доски или любой другой породы дерева. Далее прикрепите старую деревянную сломанную кромку к краям дерева. Вместо родного дерева можно использовать дюбели, если у вас недостаточно материала в руках. Теперь обработайте края наждачной бумагой, чтобы сгладить поверхность доски. После этого прикрепите два деревянных кирпича на каждом конце с помощью дрели и плотно соедините их с помощью клея, чтобы хорошо скрепить их вместе. Дайте высохнуть перед повторным использованием.

Материалы и инструменты: деревянная доска, деревянный лом, дрель, наждачная бумага и дюбеля.

Вывод:

Токарный станок по дереву — очень полезная машина для тех, кто хочет обратить внимание на детали и точность. Если у вас есть нужные инструменты, материалы и знания о том, как построить токарный станок по дереву, то сейчас самое время начать его делать. Наша статья содержит 20 чертежей токарного станка по дереву своими руками , чтобы показать вам, как построить собственный токарный станок по дереву. Эксперты DIY написали эту статью, чтобы помочь вам получить знания и вдохновение.

Если у вас есть нужные инструменты, материалы и знания о том, как построить токарный станок по дереву, то сейчас самое время начать его делать. Наша статья содержит 20 чертежей токарного станка по дереву своими руками , чтобы показать вам, как построить собственный токарный станок по дереву. Эксперты DIY написали эту статью, чтобы помочь вам получить знания и вдохновение.

Планы по изготовлению токарных инструментов для деревообработки

Товаров: 7.

Показаны 1 — 7 из 7 позиций

19,50 € В наличии

Чертежи токарного и дискового шлифовального станка

Подробные чертежи самодельного токарного и дискового шлифовального станка для небольших мастерских по дереву и деревообработки. с дешевыми и легкодоступными материалами. Шлифовальный диск 250 мм с наклонным столом с левой стороны. Поддерживает другие аксессуары на этом веб-сайте, такие как шлифовальный станок и система для заточки стамесок и ножей.

19,50 €

15,00 € В наличии

Чертежи ленточной и шлифовальной машины

Подробные чертежи самодельной шлифовальной станции для небольших мастерских или мастерских по дереву. Ленточная шлифовальная машина и шлифовальная машина для измерения толщины, которые можно прикрепить к токарному станку и дисковой шлифовальной машине на этом веб-сайте. Простая, легкая конструкция из дешевых и легкодоступных материалов. Чертежи токарных станков продаются отдельно.

15,00 €

3,00 € В наличии

Шаблоны для заточки токарных долот

Подробные чертежи самодельного станка для заточки стамесок, которые можно прикрепить к токарному станку, на этом сайте. Простая, легкая конструкция из недорогих материалов. Это позволит вам заточить на токарном станке почти все виды токарных резцов по дереву. Чертежи токарного станка и шлифовального круга продаются отдельно.

3,00 €

15,00 € В наличии

Многоцелевая рабочая станция с вращающимся инструментом Чертежи

Подробные планы самодельной рабочей станции 3-в-1 для использования с вращающимися инструментами типа Dremel. Проекты «сделай сам», такие как маркетри, мастерские и инкрустации. Многоцелевая рабочая станция выполняет три функции: мини-дрель, фрезерный стол и токарный станок.

15,00 €

0,00 € В наличии

Чертежи лицевой панели и патрона токарного станка

Бесплатные подробные чертежи самодельной лицевой панели и патрона токарного станка. Простая, легкая в сборке конструкция. Идеально подходит для использования с самодельным токарным станком на этом сайте. Это позволит вам делать чашки, миски и тарелки.

0,00 €

5,00 € В наличии

Токарный станок для заточки ножей Схемы приспособления

Подробные планы изготовления приспособления для заточки ножей.

Это позволит вам заточить практически любой нож быстро, удобно и точно. Инновационный шлифовальный круг с наждачной бумагой. Вы можете быстро переключаться между зернистостью, и она не деформируется, в отличие от каменных кругов. Эта система заточки предназначена для использования с моим самодельным токарным станком. Токарные планы…

Это позволит вам заточить практически любой нож быстро, удобно и точно. Инновационный шлифовальный круг с наждачной бумагой. Вы можете быстро переключаться между зернистостью, и она не деформируется, в отличие от каменных кругов. Эта система заточки предназначена для использования с моим самодельным токарным станком. Токарные планы…5,00 €

3,00 € В наличии

Чертежи складных ножей

Детальные чертежи самодельного складного ножа, идеально подходящего для резьбы по дереву. Вдохновлен знаменитыми испанскими ножами от Taramundi. Их легко сделать, с простой конструкцией. Трение между лезвием и деревом действует как запирающий механизм. Я переработал старый стальной пильный диск, чтобы сделать лезвие. Широко используется в DIY и деревообработке.

3,00 €

Показаны 1 — 7 из 7 позиций

В конструкции используются различные элементы, которые значительно облегчают нашу задачу. Одним из них, и очень популярным среди самодельщиков, может быть самодельный токарный станок по дереву . Так что в этом смысле для тех, кто любит собирать свои инструменты, покупка шаблонов для токарных станков по дереву становится отличным вариантом, чтобы лучше выполнять выполняемую работу.

Одним из них, и очень популярным среди самодельщиков, может быть самодельный токарный станок по дереву . Так что в этом смысле для тех, кто любит собирать свои инструменты, покупка шаблонов для токарных станков по дереву становится отличным вариантом, чтобы лучше выполнять выполняемую работу.

Мы в Paoson понимаем это, поэтому мы предоставляем в ваше распоряжение широкий спектр чертежей токарных станков по дереву, с помощью которых вы можете создавать и воссоздавать такие инструменты.

Отличный каталог самодельных токарных станков по дереву и чертежей для токарной обработки по дереву

Если вы искали токарный станок по дереву определенной конструкции или самодельный мини-станок, и вам было трудно его найти, Paoson, несомненно, сможет удовлетворить ваши требования. С течением времени и напряженной работой мы росли, и теперь мы рады сообщить, что являемся одним из лучших вариантов, когда речь идет о покупке детальных проектов и планов по изготовлению самодельного токарного станка по дереву или токарных станков по дереву своими руками.

Все наши проекты соответствуют самым высоким стандартам качества. Мы много лет работали над планами и проектами DIY, поэтому наш опыт гарантирует надлежащую функциональность каждого из планов и инструкций, которые мы предлагаем. Итак, хотите ли вы мини-токарный станок своими руками, самодельный деревообрабатывающий станок, самодельный токарный станок или мини-токарный станок своими руками.

Качество по непревзойденным ценам

Как и разнообразие, качество становится одним из стандартов Paoson. Каждый из самодельных токарных станков по дереву , которые мы предлагаем, имеет сертификат качества. Мы также знаем, что цены являются поворотным моментом, когда дело доходит до выбора того или иного места для покупки. В Paoson мы предлагаем качество без повышения стоимости товаров.

Качество также в нашем сервисе, поэтому, если у вас есть какие-либо вопросы или предложения, мы предлагаем различные способы связи, с помощью которых вы можете связаться с нами.