Насадка на болгарку для шлифовки труб: Гриндер для труб (насадка на УШМ болгарку 115-125 мм.)

Насадка на болгарку для шлифовки труб в Ставрополе: 159-товаров: бесплатная доставка [перейти]

Партнерская программаПомощь

Ставрополь

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Мебель и интерьер

Мебель и интерьер

Вода, газ и тепло

Вода, газ и тепло

Сельское хозяйство

Сельское хозяйство

Все категории

ВходИзбранное

Насадка на болгарку для шлифовки труб

26 840

Переходник под УШМ 125 мм для шлифования и полирования труб GLOB GS09-00 Производитель: GLOB,

ПОДРОБНЕЕЕще цены и похожие товары

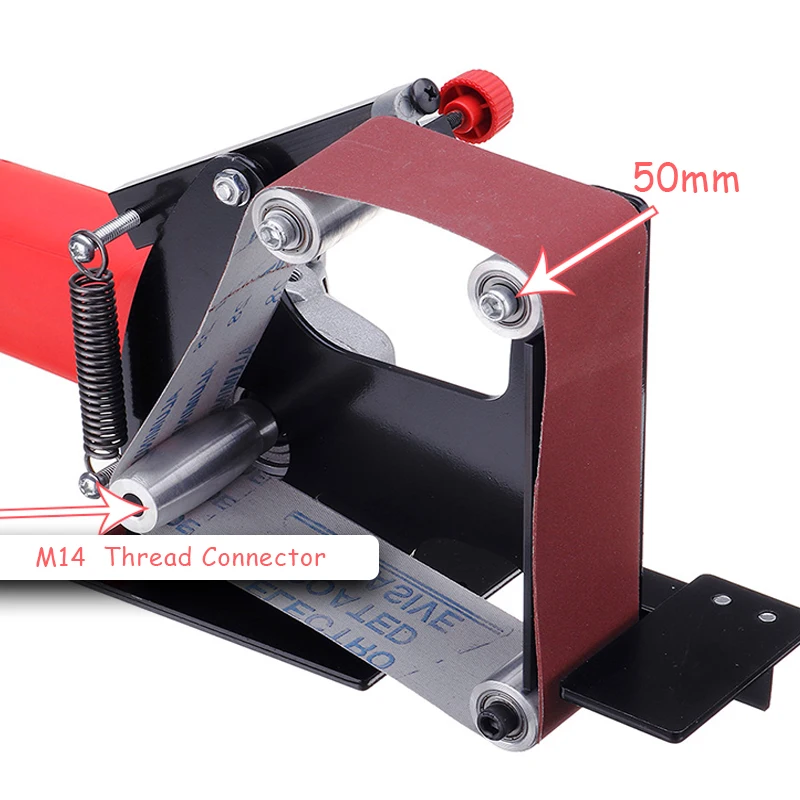

УШМ-насадка «Краб» для шлифовки труб Диаметр: 50мм

ПОДРОБНЕЕЕще цены и похожие товары

16 434

Glob Адаптер на болгарку для шлифовки труб Glob System GS01-00 Производитель: GLOB

ПОДРОБНЕЕЕще цены и похожие товары

Насадка для УШМ 115мм с липучкой М14 ЗУБР Производитель: ЗУБР, Диаметр: 115 мм, Наличие липучки: Да

ПОДРОБНЕЕЕще цены и похожие товары

Насадка для УШМ с грубошерстным войлоком D-125х20мм АвтоDело 8000 об/мин 44053 Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

16 434

Glob Адаптер на болгарку для шлифовки труб Glob System GS01-00 Производитель: GLOB

ПОДРОБНЕЕЕще цены и похожие товары

22 825

Переходник под УШМ 125 мм для шлифования и полирования труб GLOB GS01-00 Производитель: GLOB,

ПОДРОБНЕЕЕще цены и похожие товары

Насадка для УШМ резиновая Elitech 1820. 075700 Производитель: ELITECH, Назначение: резина, Диаметр:

075700 Производитель: ELITECH, Назначение: резина, Диаметр:

ПОДРОБНЕЕЕще цены и похожие товары

15 779

Комбо Насадка удлинитель на УШМ Комбо гранит 130мм Назначение: камень, металл, Диаметр: 22.23 мм,

ПОДРОБНЕЕЕще цены и похожие товары

Насадка для УШМ 150мм с липучкой М14 ЗУБР Производитель: ЗУБР, Диаметр: 150 мм, Наличие липучки: Да

ПОДРОБНЕЕЕще цены и похожие товары

Адаптер На Болгарку Для Шлифовки Труб

Приспособления для шлифовки

Есть разные приспособления для ручной и механизированной шлифовки. Нашему клиенту остается их делят на два главных вида.

- Инструменты, выполняющие конкретно саму обработку детали. ручные устройства, куда относятся шлифблоки (колодки, бруски) и шлифовальные насадки на дрель или болгарку, представляющие из себя различные опорные тарелки и барабаны.

- Устройства, обеспечивающие нужное положение шлифовального инструмента относительно детали.

направляющие, опорные поверхности и т.п.

направляющие, опорные поверхности и т.п.

К отдельному виду относят приспособления для пылеотвода, которыми по причине богатства и вредности шлифовальной пыли также не нужно третировать.

Ручные приспособления для шлифовки

К более обычным ручным устройствам относятся шлифовальные колодки, которые бывают вариации носить наименования: шлифблоки, шлифовальные бруски и т.п. Отталкиваясь от их формы ими обрабатывают как плоские, так и фасонные поверхности.

Шлифовальная колодка состоит из 3-х главных частей. корпуса с рабочей поверхностью, на которую натягивается шкурка, зажимного механизма, фиксирующего шкурку на колодке, и ручки, к в которой требуется прилагают усилие при шлифовке. Последняя в роли самостоятельного элемента может и отсутствовать, так ее роль делает корпус. Зажимной механизм также может заменяться принципами элементами, выполняющими его функцию, к примеру, либо липучкой.

Выпускается огромное количество видов фирменных колодок, отличающихся между собой формой и методом крепления наждачной шкурки. Корпус в большинстве случаев делается из пластмассы, рабочая поверхность какой} {занимается покрыта мягеньким материалом, содействующим сглаживанию неровностей.

Корпус в большинстве случаев делается из пластмассы, рабочая поверхность какой} {занимается покрыта мягеньким материалом, содействующим сглаживанию неровностей.

Простые колодки для шлифования несложно сделать и самому. Идеальнее всего для этой цели подходит дерево. Рабочую поверхность лучше оклеить либо оббить мягеньким материалом, к примеру войлоком.

Более обычная конструкция бруска по сути есть два кусочка доски либо ДСП, стянутых вместе саморезами. таким макаром, чтоб шкурка обтягивала нижний кусочек, а ее концы зажимались меж деталями.

Если приложить чуток не просто старания, то конечно сделать более многофункциональный брусок, в каком зажим шкурки будет осуществляться барашковой гайкой, что скорее и удобнее, чем использовать для этой цели вам саморезы.

Для обработки огромных поверхностей, если по каким-то причинам не подходит электроинструмент, идеальнее всего сделать для себя шлифовальный рубанок. Его вероятная конструкция приведена на рисунке ниже. Она так ординарна, что не нуждается в пояснениях. Размеры устройства определяются определенными критериями работы. параметрами обрабатываемой плоскости и физическими данными работающего.

Размеры устройства определяются определенными критериями работы. параметрами обрабатываемой плоскости и физическими данными работающего.

Для шлифовки кромок, располагаемых под углом строго 90° к смежной поверхности, полезным будет приспособление, позволяющее обеспечить требуемый прямой угол. Оно изображено схематично, определенная реализация а возможно хоть какой.

Одной из главных задач в процессе изготовления самодельных брусков является надежное крепление в этот список шкурки. Не считая механических зажимов (при помощи саморезов, гаек и т.п.) в самодельных шлифовальных брусках используют и другие методы крепления наждачной бумаги.

Можно просто прибить ее по торцам маленькими гвоздями. Метод прост в реализации, но неудобен, если приходится часто менять шкурку.

Приемлемый способ закрепления наждачной бумаги. ее приклеивание. Для этого годятся клеи, позволяющие относительно легко отделять шкурку от основы при ее замене.

Иногда применяют крепление шкурки клиньями. В бруске делают пропилы, в которые заправляются края шкурки и загоняются деревянные клинья. Пропилы и клинья могут быть самыми разными по размерам.

В бруске делают пропилы, в которые заправляются края шкурки и загоняются деревянные клинья. Пропилы и клинья могут быть самыми разными по размерам.

Приспособления для дрели и болгарки

Адаптер на болгарку для шлифовки труб AGPT 610 2S

Адаптер (насадка, приставка, для угловой шлифовальной машины – «болгарки») ленточный AGPT 610 1S предназначен:.

. Эти насадки представляют собой диск из пластика или резины, к которому крепится наждачная шкурка в виде круга. Пластиковые тарелки имеют мягкую или не очень мягкую прослойку между основой и липучкой, для лучшего прилегания шкурки к обрабатываемой поверхности. Тарелки для дрели имеют хвостовик в виде стержня, для УШМ. резьбу для наворачивания их на выходной вал болгарки. Насадку для шлифования на болгарку можно превратить в насадку для дрели, ввернув в нее адаптер с хвостовиком.

Пластиковые тарелки имеют мягкую или не очень мягкую прослойку между основой и липучкой, для лучшего прилегания шкурки к обрабатываемой поверхности. Тарелки для дрели имеют хвостовик в виде стержня, для УШМ. резьбу для наворачивания их на выходной вал болгарки. Насадку для шлифования на болгарку можно превратить в насадку для дрели, ввернув в нее адаптер с хвостовиком.

Но из-за жесткости насадки для болгарки, строго вертикальное расположение дрели относительно плоскости при шлифовании практически неосуществимо. При использовании жесткой тарелки (гибкой работать легче) любой небольшой наклон приводит к вгрызанию края тарелки в заготовку и попытке дрели вырваться из рук, что приводит к увеличению наклона и более глубокому вгрызанию края круга. Это приводит к хорошо заметным углублениям на обрабатываемой поверхности. Поэтому на дрель подходят только насадки для шлифовки способные компенсировать наклоны дрели: либо резиновые, либо с толстым мягким слоем между пластмассовой основой и липучкой, либо имеющие подвижное крепление штыря.

Жесткие тарелки годятся только для работы с закрепленной дрелью, например как изображено ниже.

Если не найти в продаже подходящую насадку на шлифовки, и есть жесткая насадка, то можно своими руками сделать толстый мягкий слой между пластмассовой основой и липучкой.

Липучка аккуратно отрезается канцелярским (строительным) ножом, а в качестве мягкого слоя приклеивается большая круглая губка для мытья тела. При сжатии губки в процессе шлифования, может нарушаться симметрия (липучка со шкуркой смещается в какую-то сторону) но при оборотах дрели (3000 об/мин) это не критично, с болгаркой возможно работать не будет.

Выпускаются комбинированные насадки для шлифования на дрель, в которых хвостовик может находиться в двух положениях относительно рабочей поверхности. быть жестко заблокированным с ней или иметь степень свободы (разблокированным). В последнем случае рабочая поверхность инструмента имеет возможность адаптироваться к наклону дрели, благодаря чему обработка получается без образования углублений. Но цена таких приспособлений близка к цене орбитальных шлифовальных машин.

Но цена таких приспособлений близка к цене орбитальных шлифовальных машин.

Чтобы сделать хвостовик подвижным, скручивается конусная гайка (на фото ниже с аналогичным приспособлением, она скручена к патрону).

Шкурка крепится к тарелкам с помощью липучки. Этот способ крепления требует специальной наждачной бумаги, на которую нанесен ответный слой липучки.

Шлифовальные барабаны. Шлифовальные барабаны для дрели представляют собой цилиндр с хвостовиком, на цилиндре закреплена шлифовальная бумага в виде бесконечной ленты (лента наждачной шкурки, склеенная концами) или полоска наждачки со свободными концами. В отличие от опорной тарелки, у которой рабочая поверхность располагается перпендикулярно оси вращения, у барабанов она расположена параллельно ей.

Чтобы шкурка плотно сидела на барабанах, последние имеют различные механизмы натяжения. По принципу действия их два. увеличение наружного диаметра барабана (применяется для бесконечной ленты) и натяжение абразивной ленты с помощью специального механизма (применяется для незамкнутых лент).

Барабан под шлифовальные бесконечные ленты можно изготовить, поместив резиновые прокладки между деревянными дисками. При затягивании осевого болта резина раздавливается, расширяясь в радиальном направлении и надежно фиксируя шлифовальную бумагу, надетую на барабан.

Шлифовальные приспособления с использованием дрели. Шлифовать детали тарелкой или барабаном, держа дрель в руках, не так просто, как это может показаться тому, кто сам никогда этого не делал. Во многих случаях более качественной поверхности удается достигнуть, закрепив инструмент неподвижно. Особенно при обработке небольших деталей, которыми легко манипулировать, держа их в руках.

Можно использовать фирменные направляющие для дрели, которые предназначены главным образом для сверления, но могут быть с успехом использованы и для шлифования. в основном барабаном. Работать с их помощью можно двумя способами. Закрепив дрель в направляющей неподвижно и смещая относительно инструмента заготовку (фото А ниже), или перемещая направляющие вместе с дрелью относительно заготовки, прижимая к последней опорную поверхность направляющих (фото Б ниже). И в том и другом случае наклон барабана исключается, благодаря чему обеспечивается обработка поверхности под нужным углом.

Можно самостоятельно изготовить простейшее приспособление для шлифовки из двух досок, позволяющее обеспечить угол шлифуемой кромки по отношению к главной поверхности равным точно 90°.

Удаление пыли. При шлифовании дерева образуется много пыли, которая не только создает неудобства, но и вредит здоровью при её вдыхании.

С пылью необходимо бороться. Самый простой способ для этого. отсасывание её пылесосом, поместив шланг поближе к зоне шлифовки.

Источник

Форсунки охлаждающей жидкости Cool-Grind для колес Walter Wheels

Система Grind-Loc для WALTER Vision 400L и Power 400

Упростите себе жизнь

и ваши инструменты с нашими форсунками Cool-Grind для устройств смены колес WALTER Helitronic Vision и Power 400В отличие от более ранних машин WALTER для смены колес, новейшие коллекторы на Vision и Power 400 затрудняют создание удобной для пользователя конструкции с большим количеством портов, но доктор Кул (Джон Вебстер) сделал это!

- Коллектор OEM имеет порты с резьбой под углом 30 градусов, что требует, чтобы все патрубки компенсировали этот угол. Обычное колено под 45 градусов не поможет. Cool-Grind поставляет колено 60 градусов в качестве стандартного элемента, который создает вертикальную резьбу 3/8″ NPT.

И локоть может поворачиваться на 360 градусов по мере необходимости

И локоть может поворачиваться на 360 градусов по мере необходимости - Резьба коллектора OEM — 3/8″ BSPP, которая подходит только для компрессионных фитингов диаметром 10 мм, поставляемых с машиной. Обычные трубные фитинги 3/8″ NPT могут повредить эти алюминиевые резьбы. Cool-Grind предлагает совместимые латунные трубные ниппели 3/8″ BSPT разной длины, которые лучше подходят для резьбы OEM и имеют стандартную резьбу NPT на другом конце — Разная длина позволяет легко адаптироваться к разным диаметрам колес

- Насадка Cool-Grind устанавливается внутри карусели колес и проходит через дверцу во время загрузки

- Также вы можете приобрести проверенные форсунки Cool-Grind Grind-Loc для превосходной подачи охлаждающей жидкости:

- Каждый компонент Grind-Loc поворачивается на ±30° Форсунки

- Grind-Loc создают лазерную когерентную струю, настолько эффективную, что вам не нужно целовать колесо для хорошего отвода тепла.

Это означает, что ваши форсунки будут служить вечно

Это означает, что ваши форсунки будут служить вечно - После установки каждое сопло удерживает свое положение до 290 psi

- Доступен в алюминиевом корпусе для устранения опасности искрообразования в масляной охлаждающей жидкости

Характеристики Grind-Loc

A. Ведущие в отрасли когерентные форсунки, подобные лазеру – доступны в круглом или плоском исполнении

B. Простой в использовании винт Torx – предотвращает сдирание головки

C. Резьбовая металлическая вставка с открытым концом для увеличения крутящего момента и увеличения срока службы

D. Ручка с накаткой для ручной затяжки не будет использоваться в системах Vision/Power 400 с более высоким давлением (мы также рекомендуем жесткую трубку, показанную выше, а не несколько сегментов Grind-Loc, как показано здесь)

E. Алюминиевая резьба и поворотный шарик повышают прочность и срок службы

Выплата?

- Потреблять гораздо меньше шлифовальных кругов в год

- Сократите требуемый объем охлаждающей жидкости до 50 %

- Более быстрый помол для большей производительности

- Улучшенная отделка поверхности и снижение термических повреждений конечной поверхности

- Увеличенный срок службы правящего круга и меньше потерь времени на правку

- Колесо из более твердого сплава будет сохранять форму без обжига детали

Конечно, вы не можете в полной мере воспользоваться всеми этими преимуществами одновременно (например, вы не можете одновременно увеличить срок службы колес и ), но преимущества велики, и вы сами решаете, чем торговать. оффы лучше для вас

оффы лучше для вас

Щелкните здесь, чтобы запросить ценовое предложение

Вот рекламный проспект, которым можно поделиться с коллегами

При шлифовании важно применение охлаждающей жидкости

Шлифование — это процесс, в котором доминирует тепло. Неправильное выполнение может привести к поверхностному повреждению обрабатываемого материала и неудовлетворительной экономичности процесса из-за неадекватной скорости съема и/или чрезмерного износа круга. Энергия, потребляемая процессом, поступает в колесо, заготовку, стружку и охлаждающую жидкость. Энергия, поступающая в заготовку, должна быстро отводиться для предотвращения развития высоких локальных температур и фазовых превращений, а также для предотвращения высоких остаточных температур после прохождения круга. Фазовые превращения часто являются причиной остаточных растягивающих напряжений, образования белого слоя, снижения усталостной долговечности, выщелачивания кобальта, поверхностного и подповерхностного растрескивания. Охлаждение достигается за счет применения охлаждающей и смазывающей жидкости, а также за счет выбора параметров процесса, снижающих тепловыделение.

Охлаждение достигается за счет применения охлаждающей и смазывающей жидкости, а также за счет выбора параметров процесса, снижающих тепловыделение.

Независимо от того, насколько важным является оптимальное применение охлаждающей жидкости, во время прогулок по недавним выставкам станков в Чикаго и Ганновере большинство шлифовальных станков, которые я видел, были оснащены либо гибкими пластиковыми соплами, либо открытыми соплами из металлических труб. Во многих случаях эти сопла являются второстепенными, что позволяет очень сложным шлифовальным машинам производить стружку, не требуя больших инвестиций, тем самым помогая OEM-производителю или дистрибьютору продавать машину. Однако производитель и конечный пользователь не получат наилучших экономических результатов или не достигнут наилучшего качества деталей, используя эти сопла. По сути, машина стоимостью 500 000 долларов, оснащенная системой фильтрации за 75 000 долларов и колесом из CBN за 10 000 долларов, скомпрометирована системой сопел за 100 долларов.

Хотя функция охлаждающей жидкости для шлифования в первую очередь заключается в охлаждении процесса, она также должна охлаждать шлифовальный круг (очень важно для алмазных кругов на смоляной связке), позволять смазочным веществам в охлаждающей жидкости выполнять свою работу (особенно важно для одиночных -слойные суперабразивные круги), смывать стружку со станка и зоны заготовки и очищать круг (особенно при шлифовании пластичных материалов с использованием СОЖ на водной основе). Следующие преимущества часто могут быть реализованы за счет улучшенного применения охлаждающей жидкости:

- Уменьшенная частота правки из-за меньшей нагрузки рабочим материалом и меньшего износа абразивного зерна.

- Уменьшается термическое повреждение материала заготовки, что позволяет увеличить скорость съема.

- Будет действовать большее значение подаваемого расхода, что позволит снизить общий подаваемый расход.

- Уменьшение вовлечения воздуха (вспенивания), запотевания и паров.

- Уменьшено возмущение струи от воздушного барьера, окружающего колесо.

- Более прочная и жесткая конструкция.

- Нет необходимости уменьшать скорость колеса или смягчать уклон колеса, чтобы уменьшить пригорание.

В течение последних 16 лет я выступал за форсунки с когерентной струей охлаждающей жидкости и отстаивал философию их наиболее эффективного использования. Давление, скорость потока, температура и направление струи влияют на охлаждающую способность жидкости. Давление контролирует скорость жидкости; скорость потока и температура определяют скорость передачи тепла жидкости. Направление потока позволяет жидкости удалять воздушный барьер, который движется вместе с колесом.

За последние 30 лет многие исследователи изучали роль шлифовальных жидкостей в предотвращении термического повреждения заготовки. Один исследователь обнаружил, что когда температура поверхности заготовки ниже точки кипения жидкости, в шлифовальной дуге будет присутствовать жидкая фаза. По мере повышения температуры поверхности жидкость будет подвергаться пузырьковому кипению, что может усилить конвективное охлаждение. По мере дальнейшего повышения температуры жидкости образуется паровая пленка, которая покрывает нагретую поверхность заготовки, подавляя дальнейшую передачу тепла. Эта пороговая температура кипения пленки составляет около 130°C для жидкости на водной основе. Исследование определило критический поток мощности при «выгорании» примерно в 30 Вт/мм 9 .0108 2 в зоне контакта шлифовального круга из оксида алюминия с заготовкой при глубинном шлифовании с непрерывной правкой (CDCF).

По мере повышения температуры поверхности жидкость будет подвергаться пузырьковому кипению, что может усилить конвективное охлаждение. По мере дальнейшего повышения температуры жидкости образуется паровая пленка, которая покрывает нагретую поверхность заготовки, подавляя дальнейшую передачу тепла. Эта пороговая температура кипения пленки составляет около 130°C для жидкости на водной основе. Исследование определило критический поток мощности при «выгорании» примерно в 30 Вт/мм 9 .0108 2 в зоне контакта шлифовального круга из оксида алюминия с заготовкой при глубинном шлифовании с непрерывной правкой (CDCF).

Другой исследователь получил значения более 200 Вт/м 2 для высокоэффективного глубокого шлифования (HEDG) шлифовальными кругами из эльбора и бора с масляным охлаждением, что в 10 раз превышает скорость съема материала, наблюдаемую в исследовании CDCF.

Другое исследование показало , что удельная энергия шлифования снизилась до минимума примерно 5 галлонов в минуту на дюйм (0,75 л/мин/мм) ширины шлифования при гальваническом шлифовании CBN стали 52100, что намного меньше, чем при использовании CDCF, и что дополнительная скорость потока мало что изменил. Исследование влияния расхода и отверстия сопла на остаточные напряжения выявило более низкие растягивающие напряжения при наименьшем отверстии из-за более высокой скорости создаваемой струи. Для шлифования стали 52100 кругами из стекловолокна CBN достаточно 25 галлонов в минуту на дюйм (3,7 л/мин/мм).

Исследование влияния расхода и отверстия сопла на остаточные напряжения выявило более низкие растягивающие напряжения при наименьшем отверстии из-за более высокой скорости создаваемой струи. Для шлифования стали 52100 кругами из стекловолокна CBN достаточно 25 галлонов в минуту на дюйм (3,7 л/мин/мм).

Было опубликовано много работ по струйным соплам, башмачным соплам и камерам с точки зрения их общей производительности измельчения. Было показано, что башмачные насадки чрезвычайно эффективны, но на практике их трудно держать герметичными на поверхности круга, поскольку диаметр круга уменьшается по мере износа (особенно это касается шлифования CDCF). Это одна из причин, по которой струйные сопла так популярны для исследований и в цехах. Эти сопла часто предназначены для создания когерентной струи, что позволяет размещать их на удобном расстоянии от шлифовальной дуги.

Было разработано несколько экспериментальных инструментов для оценки влияния параметров применения сопла на транспорт жидкости через шлифовальную дугу. Исследователи измерили давление в шлифовальной дуге (поскольку давление определяет температуру кипения жидкости и степень проникновения жидкости в структуру круга). Они обнаружили, что сопло когерентной струи со скоростью струи, соответствующей окружной скорости круга, обеспечивает наилучшее охлаждение моделируемого процесса шлифования.

Исследователи измерили давление в шлифовальной дуге (поскольку давление определяет температуру кипения жидкости и степень проникновения жидкости в структуру круга). Они обнаружили, что сопло когерентной струи со скоростью струи, соответствующей окружной скорости круга, обеспечивает наилучшее охлаждение моделируемого процесса шлифования.

Оригинальные модели были разработаны и подтверждены методами лазерной доплеровской анемометрии для изучения потока в периферийном пограничном слое колеса Ливерпульским университетом JM (Великобритания). Это первая работа по исследованию явления течения в каждом из тангенциальных, осевых и радиальных направлений. Моделирование было разработано для анализа влияния скребков на пограничные потоки.

При шлифовании нитрида кремния алмазными кругами на смоляной связке Технический университет Берлина (Германия) обнаружил, что только 0,4% от 25 галлонов в минуту на дюйм (3,7 л/мин/мм) были эффективными. Используя боковые экраны для отделения потока, проходящего через зону шлифования, от охлаждающей жидкости, проходящей вокруг зоны шлифования, и разделив на приложенный расход, Массачусетский университет измерил эффективный расход 26–55% для глубинного шлифования с высокой скоростью. круги из пористого оксида алюминия. Один исследователь указал эффективную скорость потока 3% при высокоэффективном глубоком шлифовании (HEDG) с гальваническим шлифованием стали CBN. Другой достиг 9.6% с аналогичными кругами, шлифовальными сплавами на основе никеля. В настоящее время исследования в этой области ведутся в Бременском университете (Германия) и Ливерпульском университете JM (Великобритания).

круги из пористого оксида алюминия. Один исследователь указал эффективную скорость потока 3% при высокоэффективном глубоком шлифовании (HEDG) с гальваническим шлифованием стали CBN. Другой достиг 9.6% с аналогичными кругами, шлифовальными сплавами на основе никеля. В настоящее время исследования в этой области ведутся в Бременском университете (Германия) и Ливерпульском университете JM (Великобритания).

Многие исследователи продемонстрировали, что пограничный слой воздуха, окружающий шлифовальный круг, движущийся с той же скоростью, что и периферия круга, может нарушить подачу охлаждающей жидкости в зону шлифования. Глубина воздушного барьера зависит от размера зерна и пористости круга, и ее трудно оценить. Не следует недооценивать энергию, связанную с воздушным барьером. Многие исследователи согласны с тем, что согласование скорости вращения колес со скоростью реактивной струи может быть эффективной процедурой преодоления воздушного барьера.

Недавняя работа с использованием высокоскоростной фотографии показала, что охлаждающая жидкость под низким давлением легко отклонялась от воздушного барьера, особенно когда струя сопла была направлена прямо в букву «V» зоны шлифования. Показано, что воздух остается с кругом и попадает в зону шлифования, а охлаждающая жидкость отражается обратно. В том же эксперименте струя сопла была направлена на круг в нескольких миллиметрах впереди зоны шлифования, и воздух отрывался. Охлаждающая жидкость присоединялась к кругу и транспортировалась в зону шлифования, о чем свидетельствует струя «петушиного хвоста», окружающая круг.

Показано, что воздух остается с кругом и попадает в зону шлифования, а охлаждающая жидкость отражается обратно. В том же эксперименте струя сопла была направлена на круг в нескольких миллиметрах впереди зоны шлифования, и воздух отрывался. Охлаждающая жидкость присоединялась к кругу и транспортировалась в зону шлифования, о чем свидетельствует струя «петушиного хвоста», окружающая круг.

Воздушный барьер также можно преодолеть, используя жесткие скребки, установленные близко к поверхности колеса, чтобы уменьшить плотность воздуха. Эти узлы необходимо регулировать каждый раз при правке круга, и поэтому их более удобно использовать с необработанными суперабразивными кругами с гальваническим покрытием. С насадками для башмаков воздух может либо подаваться на поверхность круга, либо утечка с задней стороны башмака против направления шлифовального круга может привести к отрыву воздуха.

Струйные форсунки — самый простой тип форсунок для измельчения. В эту категорию попадают гибкие пластиковые насадки и насадки из открытой металлической трубы. Струя, выходящая из конца этих форсунок, может быть сильно рассеяна, что приводит к вовлечению воздуха. К другим недостаткам относятся:

Струя, выходящая из конца этих форсунок, может быть сильно рассеяна, что приводит к вовлечению воздуха. К другим недостаткам относятся:

- Отсутствие жесткости при воздействии реактивной силы струи.

- Сопло должно располагаться очень близко к зоне шлифования, чтобы компенсировать рассеянную струю, что может привести к повреждению круга и приспособления.

- Форсунка находится на компрессионном фитинге, удерживающем трубу, и после формирования струя удерживается трубой до выхода из нее

- Трубы часто имеют небольшой диаметр, поэтому их можно сгибать, а скорость хладагента по трубе намного превышает критическую скорость для турбулентности (20 футов в секунду или 6,1 м/с).

Башмаковые насадки очень эффективны при шлифовании суперабразивными кругами, когда диаметр круга меняется мало и сохраняется хорошее прилегание башмака к кругу. В одной конструкции используется сменный наконечник, который шлифуется колесом для обеспечения хорошего уплотнения. Мегазвуковые форсунки перспективны, потому что они используют очень низкие скорости потока жидкости для средних скоростей съема материала. Ультразвуковое возбуждение жидкости придает ей большую энергию, позволяя ей перемещаться на большее расстояние при гораздо более низких давлениях и скоростях потока, чем это требуется для когерентных струйных сопел.

Мегазвуковые форсунки перспективны, потому что они используют очень низкие скорости потока жидкости для средних скоростей съема материала. Ультразвуковое возбуждение жидкости придает ей большую энергию, позволяя ей перемещаться на большее расстояние при гораздо более низких давлениях и скоростях потока, чем это требуется для когерентных струйных сопел.

В соплах когерентной струи используется точно обработанный внутренний профиль для получения желаемого качества струи. Формованные (обычно трубчатые) сопла часто включают стабилизирующую (плоскую) секцию после перехода от диаметра входной трубы к выходному размеру (круглому или прямоугольному), чтобы свести к минимуму разрушение струи после ее выхода. Клиновые сопла часто изготавливаются из сварного металлического листа и сужаются от диаметра входной трубы до желаемого выходного отверстия. При такой конструкции выходящая струя может рассеиваться под тем же углом, что и клин, что снижает эффективность охлаждения.

Примером когерентной геометрии реактивного сопла является профиль Роуза. Эта конструкция требует, чтобы коэффициент сжатия (отношение диаметров на входе к диаметру на выходе) был не менее 2:1, чтобы быть когерентным. Определение приемлемой когерентности было дано ранее как дисперсия в 2–3 раза больше диаметра выхода на расстоянии 300 мм от сопла. Другими словами, струя диаметром 6 мм раскрывалась бы на 12–18 мм на расстоянии 300 мм от среза сопла. Это часто улучшается с помощью форсунок с профилем Роуза.

Эта конструкция требует, чтобы коэффициент сжатия (отношение диаметров на входе к диаметру на выходе) был не менее 2:1, чтобы быть когерентным. Определение приемлемой когерентности было дано ранее как дисперсия в 2–3 раза больше диаметра выхода на расстоянии 300 мм от сопла. Другими словами, струя диаметром 6 мм раскрывалась бы на 12–18 мм на расстоянии 300 мм от среза сопла. Это часто улучшается с помощью форсунок с профилем Роуза.

Когерентно-струйные форсунки обеспечивают лучшую производительность шлифования, поскольку они концентрируют охлаждающую жидкость в зоне шлифования, позволяя полностью заполнить поры круга и, таким образом, свести к минимуму применяемый расход. Рассеянная струя нагнетает в шлифовальный круг воздух и охлаждающую жидкость, вытесняя воздухом часть жидкости. В некоторых случаях дисперсия настолько велика, что большая часть охлаждающей жидкости попадает на заготовку и отклоняется. Когерентная струя также концентрирует свою кинетическую энергию, чтобы пробить воздушную преграду и смочить колесо.

Часто форсунки сминаются, чтобы увеличить давление насоса и, следовательно, получить более холодную шлифовку. По сути, они увеличивают скорость струи. Потенциальная энергия теплоносителя в сопле преобразуется в кинетическую энергию в виде струи. Хотя существует некоторая кинетическая энергия из-за скорости охлаждающей жидкости внутри сопла, она обычно мала по сравнению с потенциальной энергией. Уравнение Бернулли используется для определения соотношения давление-скорость и учитывает плотность жидкости. Поскольку кинетическая энергия основана на квадрате скорости, чтобы удвоить скорость, давление должно увеличиться в четыре раза. Упрощенная версия уравнения Бернулли:

, где v — в м/с, или

, где v — в футах в минуту.

SG — удельный вес охлаждающей жидкости.

и v — скорость струи.

Некоторые инженеры придерживаются подхода «чем больше давление, тем лучше» при применении охлаждающей жидкости. Даже когда требуется давление в сопле 58 фунтов на квадратный дюйм (406 кПа), чтобы соответствовать скорости колеса 6000 футов в минуту (18 288 м / мин), можно использовать давление более 200 фунтов на квадратный дюйм (1400 кПа). Часто инженеры шлифуют волокнистые и пластичные материалы, такие как медицинская нержавеющая сталь, инконель и титан, и они видят не только охлаждение, но и очистку круга. Тем не менее, общее мнение состоит в том, чтобы использовать охлаждающую жидкость с давлением 600–800 фунтов на квадратный дюйм (2–5,6 МПа) при расходе 2 галлона в минуту на дюйм (0,3 л/мин/мм) для колес со связкой и до 1500 фунтов на квадратный дюйм (10,5 МПа) для однослойных. колеса.

Часто инженеры шлифуют волокнистые и пластичные материалы, такие как медицинская нержавеющая сталь, инконель и титан, и они видят не только охлаждение, но и очистку круга. Тем не менее, общее мнение состоит в том, чтобы использовать охлаждающую жидкость с давлением 600–800 фунтов на квадратный дюйм (2–5,6 МПа) при расходе 2 галлона в минуту на дюйм (0,3 л/мин/мм) для колес со связкой и до 1500 фунтов на квадратный дюйм (10,5 МПа) для однослойных. колеса.

Несколько исследователей разработали модели скорости потока, основанные на повышении температуры охлаждающей жидкости на выходе из машины на 4°C по сравнению с температурой на входе в машину. Другие используют фиксированную скорость потока 25 галлонов в минуту на дюйм ширины шлифования. Я использую скорость потока, основанную на мощности измельчения, создаваемой во время процесса, потому что чем агрессивнее цикл, тем больше применяется охлаждающей жидкости. Для обычных абразивных кругов эффективна скорость потока 2 галлона в минуту/л. с. Для суперабразивных кругов хорошо работает скорость потока, близкая к 1 гал/мин/л.с. (3,8 л/мин/л.с.). Этот расход должен подаваться непосредственно в зону измельчения с дополнительным расходом для очистки и промывки форсунок. Контроллер машины можно использовать для определения приблизительной мощности измельчения или можно использовать измеритель мощности с поправкой на фазу. После определения скорости потока и определения давления можно спроектировать отверстие сопла, чтобы обеспечить эту скорость потока.

с. Для суперабразивных кругов хорошо работает скорость потока, близкая к 1 гал/мин/л.с. (3,8 л/мин/л.с.). Этот расход должен подаваться непосредственно в зону измельчения с дополнительным расходом для очистки и промывки форсунок. Контроллер машины можно использовать для определения приблизительной мощности измельчения или можно использовать измеритель мощности с поправкой на фазу. После определения скорости потока и определения давления можно спроектировать отверстие сопла, чтобы обеспечить эту скорость потока.

Геометрия сопла, давление, расход, отверстие сопла и положение струи обсуждались выше. При разработке фактического оборудования важно учитывать компенсацию износа круга, возможность регулировки и простоту реконфигурации, если вы шлифуете разные профили на одном и том же станке. В то время как формованные сопла были изготовлены с использованием электроэрозионной обработки для определенных профилей, комбинация круглых и прямоугольных сопел часто может давать лучшие результаты из-за лучшей когерентности. Сформированные сопла пытаются огибать поток по сложному профилю и приводят к отрыву потока по углам. Чисто круглые и прямоугольные сопла не страдают от этой проблемы, но должны быть правильно направлены, чтобы сливаться с профилем.

Сформированные сопла пытаются огибать поток по сложному профилю и приводят к отрыву потока по углам. Чисто круглые и прямоугольные сопла не страдают от этой проблемы, но должны быть правильно направлены, чтобы сливаться с профилем.

Когерентные форсунки могут помочь при шлифовке

На рисунке слева показана установка форсунки охлаждающей жидкости, в которой исходных открытых труб было очень много, и в некоторых случаях они были раздавлены для повышения давления. Установка включала в себя как круг из CBN с покрытием, так и круг из CBN с покрытием на одном и том же шпинделе для шлифования сплава на основе никеля. Насос, подающий охлаждающую жидкость на основе минерального масла, имел двигатель мощностью 50 л.с. (37 кВт) и мог развивать давление 500 фунтов на квадратный дюйм (3500 кПа) при потенциальной скорости потока 150 галлонов в минуту (568 л / мин). Давление, измеренное в коллекторе остеклованного колеса, составило 90 фунтов на квадратный дюйм (620 фунтов на квадратный дюйм), а на коллекторе с гальваническим покрытием было 300 фунтов на квадратный дюйм (2100 кПа). Давление, необходимое для соответствия скорости колеса 12 000 футов в минуту (3658 м / мин), составляет 250 фунтов на квадратный дюйм (1750 кПа).

Давление, необходимое для соответствия скорости колеса 12 000 футов в минуту (3658 м / мин), составляет 250 фунтов на квадратный дюйм (1750 кПа).

Суммарная площадь всех сопел в каждой зоне составила 136 галлонов в минуту (515 л/мин) для круга с покрытием и 106 галлонов в минуту (401 л/мин) для круга из стекловолокна CBN. Работа по оптимизации в первую очередь была направлена на снижение расхода машины, чтобы позволить одновременно работать большему количеству машин с использованием центральной системы охлаждения меньшего размера. Процентная мощность нагрузки шпинделя для шлифовального двигателя мощностью 30 л.с. (22,5 кВт) обычно составляла 40–45 % (13,4 л.с. или 10 кВт) для круга из CBN с покрытием и 60–70 % (20 л.с. или 15 кВт) для шлифовального круга. круг из стекловолокна CBN. Эти значения включают мощность холостого хода без шлифовки.

Пересмотренная система подачи охлаждающей жидкости с правой стороны была основана на трубах когерентных форсунок. Как видно на фотографии, одно сопло диаметром 0,187 дюйма (5 мм) и два сопла диаметром 0,125 дюйма (3 мм) были установлены для подачи в центр и каждый угол колеса из ) были установлены сопла для подачи круга из застеклованного CBN.