Назначение станок фрезерный: Назначение и классификация фрезерных станков

Назначение и классификация фрезерных станков

Назначение фрезерных станков и основные типы фрез

Фрезерный станок — это станок для обработки металлических и других деталей вращающейся фрезой при поступательном перемещении заготовки.

На фрезерных станках можно обрабатывать плоские и фасонные поверхности с прямыми и винтовыми образующими. Резание осуществляется фрезой — многолезвийным инструментом, у которого зубья расположены на поверхности тела вращения или на торце.

Ввиду многообразия работ, выполняемых фрезерованием, весьма разнообразные и типы фрез (рис. 1). Наиболее распространенными являются цилиндрические фрезы (рис. 1, a), применяемые для обработки поверхностей; дисковые (рис. 1, б) для изготовления пазов, уступов; концевые фрезы (рис. 1, в), используемые для обработки пазов, уступов, фасонных поверхностей; торцовые фрезы (рис. 1, г) для обработки поверхностей, уступов, пазов; фасонные фрезы (рис. 1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

Рис. 1. Основные типы фрез и обрабатываемых ими поверхностей

Для того чтобы получить фрезерованием на детали требуемую поверхность, необходимо сообщить инструменту и заготовке вполне определенные движения, согласованные друг с другом. Эти движения в станках разделяют на основные и вспомогательные.

К основным движениям относят главное движение, называемое еще движением резания, и движение подачи.

Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять либо заготовка, либо фреза.

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д..

д..

Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Классификация и расшифровка фрезерных станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6P12, 6Р82, 6Р82Ш, 6610 и т. д), по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая— к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (или поколение). Буква в конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

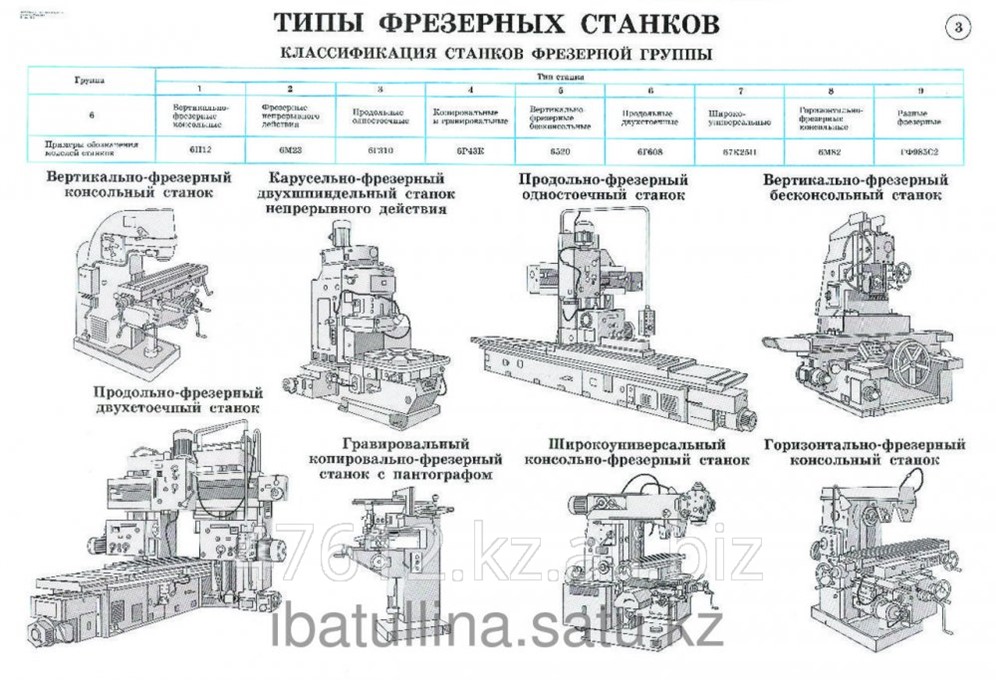

По принятой в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

(Прим. СМ) Типы станков фрезерной группы:

- 1 – вертикально-фрезерные консольные;

- 2 – фрезерные станки непрерывного действия;

- 3 – свободная группа;

- 4 – копировально и гравировально-фрезерные;

- 5 – вертикальные бесконсольные;

- 6 – продольно-фрезерные,

- 7 – широкоуниверсальные консольные,

- 8 – горизонтальные консольные,

- 9 – разные.

Расшифровка фрезерного станка 6Р12

Рассмотрим, например, обозначение станка 6Р12. Это фрезерный станок (цифра 6) , модернизированный (буква Р), вертикально-фрезерный (цифра 1), типоразмер станка № 2 (цифра 2).

(Прим. СМ) В СССР производство консольно-фрезерных станков осуществлялось согласно пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4

, причем для каждого типоразмера выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, совпадающее с номером типоразмера и оснащался фрезерным столом с одинаковыми размерами рабочей поверхности.

Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, совпадающее с номером типоразмера и оснащался фрезерным столом с одинаковыми размерами рабочей поверхности.В табл. 1 представлены значения размеров рабочей поверхности стола консольно-фрезерных станков взависимости от типоразмера, а также список оборудования относящегося к определенному типоразмеру.

| Размер | Модели станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш, 6Т10, 6Т80, 6Т80Г, 6Т80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 6М12П, 6М82, 6М82Г; 6М82Ш, 6Р12, 6Р82Г, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 | |

| 3 | 6М13П, 6М83, 6М83Г; 6М83Ш, 6Р83Г, 6Р13, 6Р83; 6Р83Ш, 6Т13, 6Т83, 6Т83Г, 6Т83Ш | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

Табл. 1.

1.

Как видно из таблицы размеры рабочего стола (длина и ширина) фрезерных станков, относящихся к следующему типоразмеру, увеличиваются на одно и тоже значение — коэффициент равный 1,25.

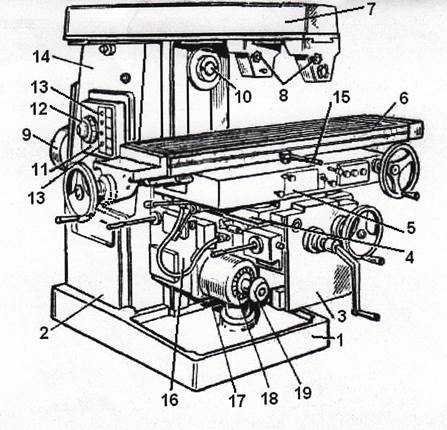

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном направлении, салазок в поперечном и консоли в вертикальном направлениях.

Модели станков, относящихся к одному поколению и типоразмеру

|

Поколение (буквенное обозначение) |

Типоразмер | Год | Модель |

|---|---|---|---|

| — | 2 | 1932 | 682 |

| Б | 0 | ||

| 1 | |||

| 2 | 1937 | 6Б12, 6Б82, 6Б82Г | |

| 3 | |||

| К | 0 | ||

| 1 | 6К11, 6К81, 6К81Г, 6К81Ш | ||

| 2 | 6К12, 6К82, 6К82Г, 6К82Ш | ||

| 3 | 6К13П, 6К83, 6К83Г, 6К83Ш | ||

| Н | 0 | 1969 | 6Н10, 6Н80, 6Н80Г, 6Н80Ш |

| 1 | 1970 | 6Н11, 6Н81, 6Н81Г, 6Н81А, 6Н81Д | |

| 2 | 1951 | 6Н12, 6Н82, 6Н82Г | |

| 3 | 1951 | 6Н13, 6Н13Ф3, 6Н83, 6Н83Г, 6Н13ГА | |

| М | 0 | 6М10, 6М80, 6М80Г, 6М80Ш | |

| 1 | 1971 | 6М11, 6М11К, 6М81, 6М81Г, 6М81Ш, 6М81Ш-1, 6М81Ш-1Ф1, 6М81ШФ2 | |

| 2 | 1961 | 6М12П, 6М12ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш | |

| 3 | 1961 | 6М13П, 6М13ПБ, 6М83, 6М83Г, 6М83Ш | |

| Р | 0 | 1973 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш |

| 1 | 1973 | 6Р11, 6Р11К, 6Р11Ф3, 6Р81, 6Р81Г, 6Р81Ш | |

| 2 | 1972 | 6Р12, 6Р12К, 6Р82, 6Р82Г, 6Р82Ш | |

| 3 | 1972 | 6Р13, 6Р13Б, 6Р13Ф3, 6Р13Ф3-3, 6Р83, 6Р83Г, 6Р83Ш | |

| Т | 0 | 1986 | 6Т10, 6Т80, 6Т80Ш |

| 1 | 1973 | ||

| 2 | 1985 | 6Т12, 6Т82, 6Т82Г, 6Т82Ш | |

| 3 | 1985 | 6Т13, 6Т83, 6Т83Г, 6Т83Ш | |

| Д | 0 | 1987 | 6Д10, 6ДМ80Ш |

| 1 | 1990 | 6Д81, 6Д81, 6Д81Г, 6Д81Ш | |

| 2 | 1987 | 6Д12, 6Д12Ф20, 6Д12Ф3, 6Д82, 6Д82Г, 6Д82Ш | |

| 3 | 6ДМ83Ш |

Табл. 2.

2.

Металлорежущие станки подразделяют по степени универсальности.

Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной — двумя буквами, к которым добавляют порядковый номер модели станка.

В металлорежущих станках различают пять классов точности: Н, П, В, А и С.

К классу Н принадлежат станки нормальной точности (например, 6P12).

Класс П— это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П).

Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к изготовлснию, сборке и регулировке станка (например, 6А75В).

Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В.

Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А и В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В, А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т) , средние (до 10 т) и тяжелые (свыше 10 т) . Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)

Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)

Типы фрезерных станков и их назначение

На металлообрабатывающем оборудовании фрезерной группы можно выполнять различные операции обработки цилиндрическими, пазовыми, концевыми, торцевыми, фасонными фрезами, а также операции с использованием расточных резцов, сверл, разверток, зенкеров, приспособлений для нарезания резьбы. Таким образом стирается грань между оборудованием сверлильно-расточной и фрезерной групп. Спектр возможностей обрабатывающих центров еще шире: они производят, наряду с фрезерной, токарную обработку заготовок. Оснащение станков магазинами инструмента, револьверными головками, станочными приспособлениями расширяет возможности станков ЧПУ фрезерной группы, делает их более универсальными, значительно сокращает время перенастройки.

Разнообразие задач обработки металла определяет, какой тип или вид фрезерных станков нужен для реализации операций резания с требуемым качеством поверхности и необходимой точностью размеров, а также, каковы оптимальные финансовые вложения на покупку оборудования.

Основные виды фрезерных станков

Различные виды оборудования для фрезеровки характеризуются следующими особенностями конструкции:

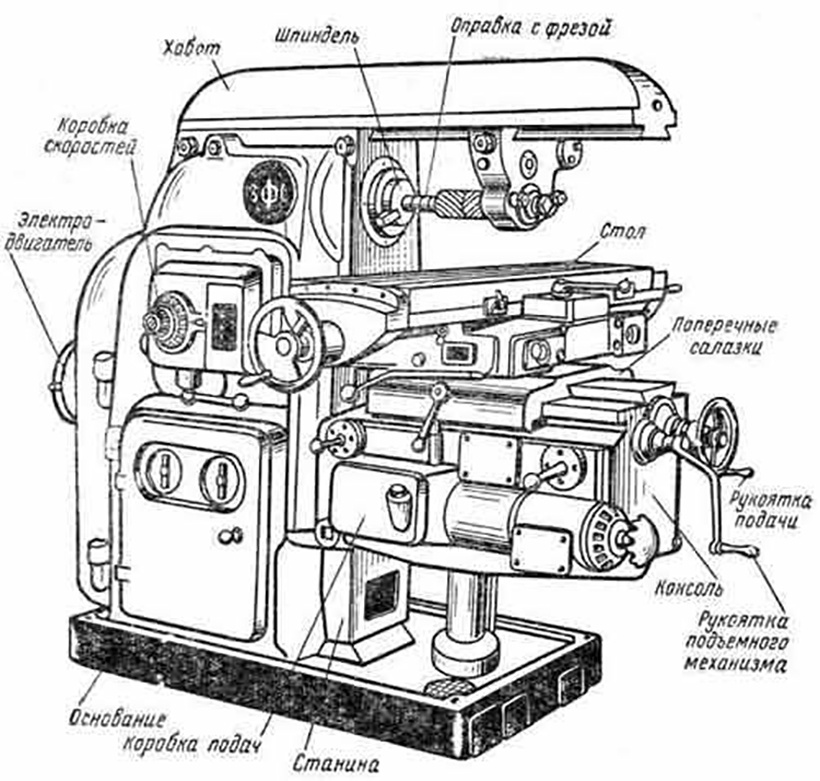

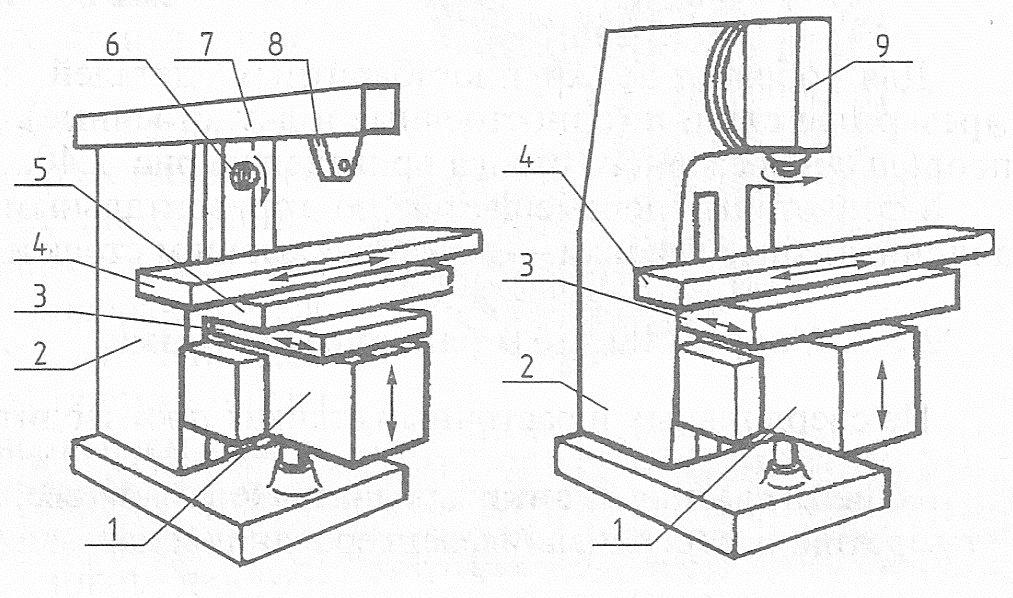

Горизонтально-фрезерные

Оснащены горизонтальным шпинделем и рабочим столом в виде консоли. Стол совершает продольные, поперечные и вертикальные перемещения относительно шпиндельного вала и обрабатывающего инструмента (фрезы), закрепленного в нем.

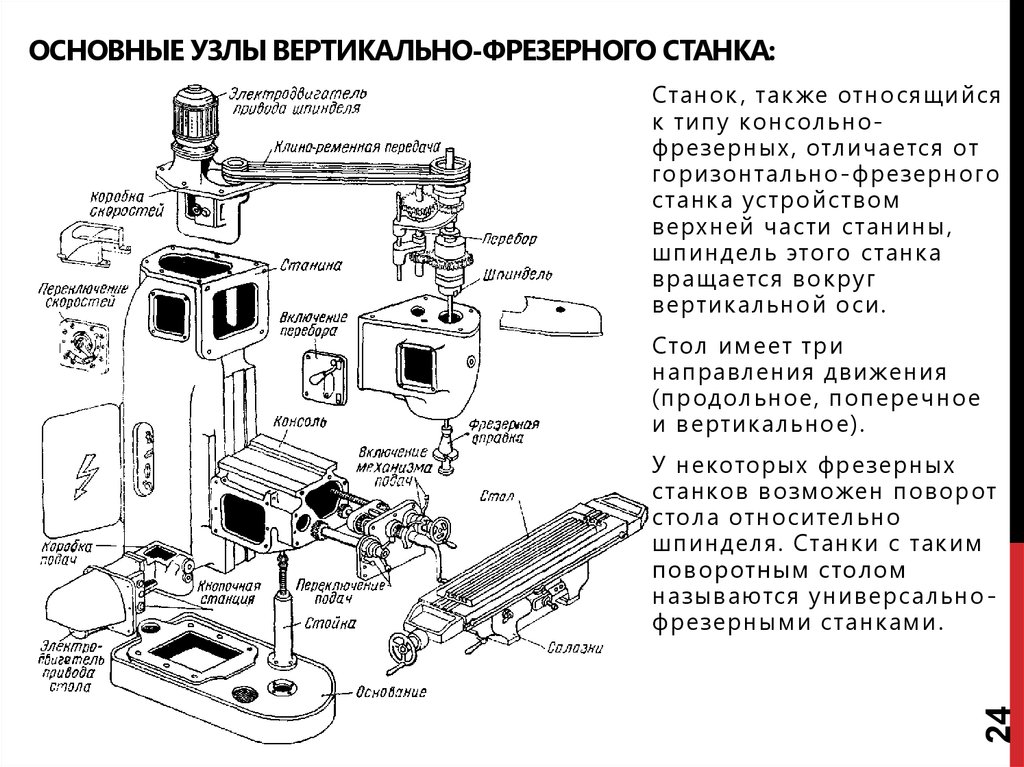

Вертикально-фрезерные (консольные)

Принципиально отличаются от горизонтальных положением оси инструмента: здесь она расположена вертикально. Наличие в конструкции агрегата рабочей консоли ограничивает возможность применения горизонтально-фрезерного и вертикально-фрезерного оборудования: их назначение — изготовление деталей небольшого веса, размер заготовки также сравнительно невелик.

Универсальные и широкоуниверсальные станки

Снабжены: в первом случае поворотным столом, во втором — поворотной шпиндельной головкой. Такой тип оборудования значительно расширяет перечень проводимых фрезерных операций.

Бесконсольные фрезерные

Имеют шпиндель, совершающий вертикальные перемещения, а передвижения фрезерного стола напоминают крест (перемещаются продольно-поперечно). Такая траектория движения рабочего стола определила второе основное название оборудования этого типа — фрезерные станки с крестовым столом. Особенность таких агрегатов — это не консольное, а жесткое основание для установки заготовки; распространенное назначение — фрезерование крупногабаритных деталей значительной массы.

Продольно-фрезерные

Снабжены столом, совершающим продольные перемещения относительно оси станка. Шпиндельная бабка, в свою очередь, двигается в поперечном и вертикальном направлении, поворачивается на заданный угол (опция). Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка. Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка. Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Копировально-фрезерные (объемно-фрезерные)

Производят фрезеровку заготовки, считывая заданную конфигурацию с образца с помощью специального копировального инструмента.

Шпоночные фрезерные

Характеризуются планетарным движением шпинделя, стол агрегата совершает возвратно-поступательные перемещения.

Карусельные фрезерные (непрерывного действия)

Имеют один или несколько вертикальных шпинделей, последовательно обрабатывающих подающиеся к ним заготовки. В конструкции применен принцип многопозиционной обработки.

Особую нишу в промышленном производстве занимают фрезерные станки с ЧПУ и обрабатывающие центры.

Фрезерные станки, оснащенные ЧПУ

При выборе и покупке фрезерного станка с ЧПУ необходимо знать определяющие технические параметры оборудования. Агрегаты, оснащенные системой числового программного управления, имеют следующие особенности компоновки:

Агрегаты, оснащенные системой числового программного управления, имеют следующие особенности компоновки:

- Положение шпинделя. Вращение многолезвийного обрабатывающего инструмента (фрезы) производится при горизонтальном или вертикальном положении оси, либо шпиндель поворачивается и устанавливается наклонно под заданным углом к заготовке.

- Количество шпиндельных головок. Конструктивно фрезерное оборудование может включать один, два и более шпиндельных валов, расположенных в различных плоскостях. Нередко станки с ЧПУ (например, продольно-фрезерные, универсальные или горизонтально-фрезерные) и обрабатывающие центры оснащаются дополнительной съемной шпиндельной головкой, расширяющей диапазон производимых работ и повышающих сложность получаемых поверхностей изделий из металла и других материалов.

-

Конструкция рабочего стола. В зависимости от компоновки, стол перемещается в продольном (продольно-фрезерные), продольно-поперечном (горизонтально-фрезерные и вертикальные фрезерные агрегаты), поднимается или опускается (консольные фрезерные), поворачивается вокруг своей оси (карусельные, барабанного типа).

Опционно устройством для поворота заготовки могут оснащаться агрегаты со столом, совершающим продольно-поперечные перемещения (например, горизонтально-фрезерные, в том числе консольные, или универсальные). При этом поворотное устройство монтируется на рабочий стол станка или встраивается в его плоскость, позволяя обрабатывать как поверхности вращения, так и длинномерные заготовки без дополнительных затрат времени на установку/снятие оснастки.

Опционно устройством для поворота заготовки могут оснащаться агрегаты со столом, совершающим продольно-поперечные перемещения (например, горизонтально-фрезерные, в том числе консольные, или универсальные). При этом поворотное устройство монтируется на рабочий стол станка или встраивается в его плоскость, позволяя обрабатывать как поверхности вращения, так и длинномерные заготовки без дополнительных затрат времени на установку/снятие оснастки. - Количество осей или степеней свободы. Варьируется от 2-х до 5-и. Такая особенность практически всех видов фрезерных станков по металлу определяет сложность конфигурации обрабатываемой поверхности, количество переустановок детали при проведении полного цикла фрезерных работ.

-

Точность обработки характеризуется не только жесткостью узлов агрегата и конструкции в целом, но и возможностью точного позиционирования детали, применением различных измерительных приборов для контроля конфигурации режущих кромок, перемещения инструмента, а также определения положения и размеров детали.

- Наличие магазина инструмента и количество возможных позиций в нем. Число устанавливаемых и используемых при обработке резанием фрез доходит до нескольких десятков. Вариативность производимых операций повышает применение в конструкции таких видов фрезерных станков приводных державок для инструмента.

- Мощность оборудования определяет тип обрабатываемого материала, его прочностные характеристики. На мощных агрегатах всех основных типов фрезерных станков при использовании твердосплавного режущего инструмента возможна обработка резанием закаленных металлов (до HRC 60…75), высокопрочных и жаропрочных сталей, титановых сплавов, твердых композитных материалов, а также применение форсированных режимов — высокой скорости резания при значительной глубине обработки.

-

Частота вращения шпинделя. Определяет диапазон материалов, поддающихся обработке, а также качество (чистоту) получаемой поверхности.

Выбор станка для фрезерования зависит от того, какой материал планируется на нем обрабатывать. Например, универсальные станки с высокоскоростными режимами резания реализуют точную обработку вязких материалов, например, дюралюминия, латуни, цинкосодержащих сплавов и т.д.

Выбор станка для фрезерования зависит от того, какой материал планируется на нем обрабатывать. Например, универсальные станки с высокоскоростными режимами резания реализуют точную обработку вязких материалов, например, дюралюминия, латуни, цинкосодержащих сплавов и т.д. - Размеры необходимой рабочей зоны основных типов фрезерных станков определяют габариты обрабатываемых заготовок.

Если перед вашим промышленным предприятием встал вопрос, какие типы фрезерных станков приобрести для производства той или иной продукции, свяжитесь с инженерно-техническими специалистами компании «СМК» по телефонам 8 (4822) 620-620

-

Дополнительные статьи:

- ОБЗОР ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ СОБСТВЕННОГО ПРОИЗВОДСТВА

- КРИТЕРИИ ВЫБОРА ФРЕЗЕРНОГО ОБОРУДОВАНИЯ

- 4-Х-КООРДИНАТНЫЕ ФРЕЗЕРНЫЕ СТАНКИ

- СРЕДНИЕ ФРЕЗЕРНЫЕ СТАНКИ

- ВЕРТИКАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

коронок в тот же день с CEREC | Reservoir Commons Dental Associates

- org/BreadcrumbList»>

- Дом

- Короны

- ЦЕРЕК

Спросите Reservoir Commons Dental Associates, подходят ли вам наши услуги

Записаться на приемВаш стоматолог использует инновационную технологию CEREC и компьютерную фрезерный станок для индивидуального изготовления вашей короны из чрезвычайно прочного и долговечный современный керамический материал. Реставрации CEREC исключительно надежным, потому что высокая точность наших сканирующих машин приводит к очень точная посадка на корону.

Процесс лечения CEREC

- После препарирования зуба стоматолог обычно делает цифровой оттиск.

с помощью внутриротового сканера (или камеры). Обычно пациенты лучше реагируют на

цифровые оттиски, потому что они не требуют большого количества впечатлений

материалы.

с помощью внутриротового сканера (или камеры). Обычно пациенты лучше реагируют на

цифровые оттиски, потому что они не требуют большого количества впечатлений

материалы. - Цифровой оттиск отправляется в соответствующее программное обеспечение для проектирования, где стоматолог строит реставрацию зуба на экране, а затем передает дальше готовую конструкцию на фрезерный станок через офисную сеть.

- Реставрация фрезеруется из керамического блока соответствующего цвета всего за 6-10 минут. 15 минут. Затем стоматолог может добавить последние штрихи к реставрация путем покраски, полировки и глазурования перед цементированием препарированный зуб.

Почему стоит выбрать CEREC?

- Процесс может быть завершен за одно посещение в течение короткого периода времени, поэтому избавит вас от хлопот и времени нескольких встреч.

- Коронка или винир изготавливаются в компании Reservoir Commons Dental Associates, поэтому у нас есть

полный контроль над тем, как он будет спроектирован и установлен.

- Нет необходимости носить временные коронки или виниры во время изготовления конечного продукта. Созданная в лаборатории с помощью CEREC, ваша окончательная коронка или винир устанавливаются точно так же. день.

- По сравнению с другими стандартами, лабораторные реставрации мало отсутствие разницы в общей стоимости CEREC, поскольку плата за лабораторные работы не включена и вам нужна только одна встреча.

Чтобы получить дополнительную информацию о процессе CEREC или записаться на прием, позвоните по телефону

Reservoir Commons Dental Associates по телефону 860-423-9717.

Коронки

Все растворы

- Керамический

- ЦЕРЕК

- Коронки с опорой на имплантаты

- Короны в тот же день

- Традиционные короны

Мы изготовим вашу коронку за ОДНО посещение —

1.

Цифровые слепки зубов

Цифровые слепки зубовМногие люди не переносят розовую пластырь, поскольку он вызывает у них рвотный рефлекс. К счастью, наши стоматологи используют тонкое ручное устройство для фотографирования ваших зубов и десен. Цифровые слепки зубов не только менее инвазивны, чем каппы, заполненные липкой массой, но и более точны. Сканер делает точные оттиски, поэтому мы можем в тот же день изготовить коронку, которая идеально подходит для вашего зуба. Итак, теперь мы делаем вашу корону за ОДНУ встречу.

2. Без ожидания

В прошлом пациентам приходилось неделями ждать, пока удалённая лаборатория изготовит зубные коронки. К счастью, наши стоматологи всегда ищут способы улучшить ваш опыт в качестве пациента, поэтому мы начали использовать CEREC для упрощения процедуры установки зубной коронки. Коронку CEREC можно изготовить за одно посещение, поэтому вы можете покинуть наш офис с уверенностью.

3. Высокая точность

После того, как наши стоматологи сделают слепки ваших зубов, мы начнем конструировать вашу зубную коронку прямо у вас на глазах с помощью программного обеспечения CAD/CAM (автоматизированное проектирование и производство). Как только мы будем удовлетворены внешним видом и посадкой вашей коронки CEREC, мы отправим ее на фрезерный станок в нашем офисе.

Как только мы будем удовлетворены внешним видом и посадкой вашей коронки CEREC, мы отправим ее на фрезерный станок в нашем офисе.

Фрезерный станок вылепит вашу новую зубную коронку из блока керамики или другого материала цвета зуба. Поскольку мы можем изготавливать коронки в тот же день прямо в нашем офисе, вам больше никогда не придется сталкиваться с хлопотами временной коронки.

4. Без временной коронки

В других стоматологических кабинетах вам придется носить временную коронку, пока вы будете ждать несколько недель, пока будет изготовлена постоянная реставрация. Поскольку временная коронка в конечном итоге должна быть удалена, стоматолог может использовать только слабый клей, чтобы удержать ее.

В результате вы могли столкнуться с тем, что временная коронка выпадала или не подходила идеально, когда вы кусали зубы в прошлом. Наши стоматологи понимают, что временные коронки доставляют неудобства пациентам, поэтому мы используем CEREC. Поскольку ваша коронка создается и устанавливается за одно посещение, вы можете избежать дискомфорта временной коронки.

5. Выглядит и ощущается естественно

Коронка CEREC достаточно надежна, чтобы прослужить долгие годы. Это означает, что вы можете уверенно улыбаться, зная, что реставрация вашего зуба выглядит и ощущается естественно. Нашей целью всегда было помочь пациентам чувствовать себя комфортно со своими улыбками, поэтому мы изготавливаем зубные коронки в тот же день.

Однодневные коронки CEREC выглядят так же естественно, как и изготовленные в лаборатории. После того, как наши стоматологи извлекут вашу коронку из фрезерного станка, они проверят цвет, оттенок и прилегание, прежде чем приклеить ее к вашему зубу. Поскольку цифровые слепки зубов очень точны, мы часто практически не вносим изменений.

6. Сохраняет вашу улыбку

Коронку можно использовать как для замены отсутствующего зуба, так и для защиты сильно поврежденного зуба. В любом случае, вы можете сохранить внешний вид своей улыбки, не беспокоясь о пробелах. Когда у вас отсутствует зуб, окружающие зубы смещаются и иногда могут свести на нет годы стоматологической работы. Зубная коронка сохраняет расстояние между зубами, которые у вас есть, чтобы предотвратить перемещение остальных зубов.

Зубная коронка сохраняет расстояние между зубами, которые у вас есть, чтобы предотвратить перемещение остальных зубов.

7. Безопасные и прочные материалы

Наши однодневные коронки CEREC изготовлены из материалов, аналогичных материалу натуральной эмали вашего зуба, что делает их безопасным и эффективным выбором для восстановления зубов. Эти материалы во многих случаях даже прочнее, чем натуральный зуб. Однако, если ваша коронка повредится, мы можем легко отремонтировать или заменить ее в нашем офисе.

Почему Dean Cosmetic Dentistry? Честно говоря, такого уровня стоматологии вы больше нигде не найдете.

Превосходное обучение, непрерывное образование, технологии и опыт — вот несколько причин, по которым стоит выбрать нашу стоматологическую клинику. В 2001 году доктор Дин инвестировал в революционную систему CEREC, которая позволяет ему многократно изготавливать и подгонять зубные коронки и виниры для пациента за одно посещение. С 19многолетний опыт использования, наблюдения и нахождения на переднем крае разработки технологий, ему нравится применять передовые технологии, такие как система Cerec и усовершенствованная система трехмерной визуализации Galileos, в случаях имплантации, ортопедии и реабилитационной стоматологии.