Приспособы для холодной ковки: самодельные инструменты, кондукторы, лекала для завитков и других элементов; как сделать своими руками, размеры шаблонов и другая информация

Качественные самодельные приспособления для холодной ковки

Автор На чтение 5 мин Просмотров 377 Опубликовано

Холодная ковка — это сложный, но очень востребованный процесс. Изготовить самодельные приспособления для холодной ковки должен уметь каждый мастер, т.к. приобретать их нет смысла.

Холодная ковка представляет собой длительный, но очень востребованный процесс.Сложного в данной работе ничего нет, но нужно усердие, точность и желание сделать все как можно качественнее.

Содержание

- Изготовление улитки

- Изготовление торсиона

- Способы приведения в движение

Изготовление улитки

- Болгарка.

- Аппарат для электродуговой сварки.

- Сталь листовая 2-3 мм.

- Профилированная труба.

- Стальная полоса 3-4 мм.

- Пруток стальной 5 мм.

- Бумага и карандаш.

- Маркер.

Основной элемент в работе — это улитка. На ней делаются всевозможные изгибы, а то и целые спирали, поэтому нужно знать их устройство и вариации.

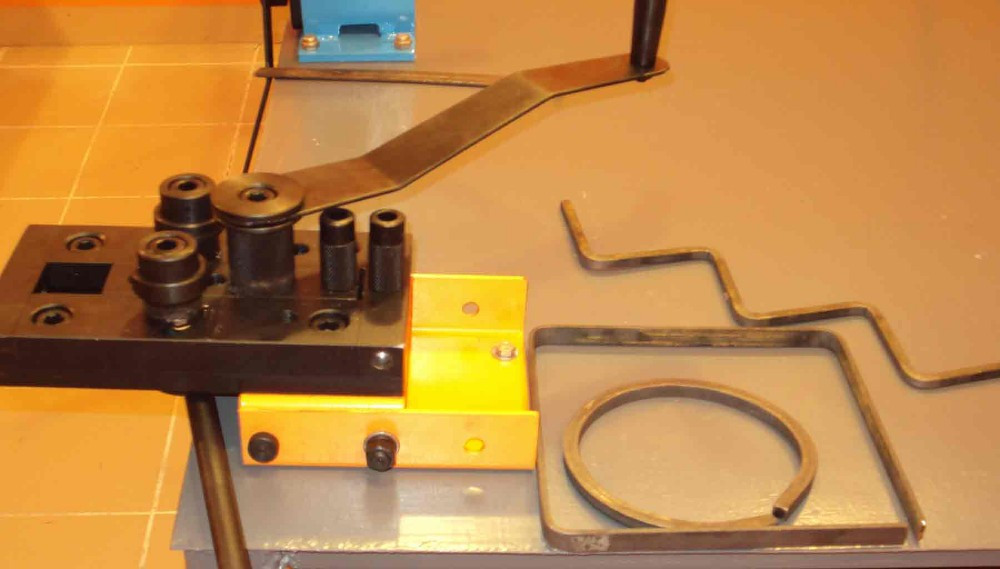

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.Самый простой вариант — это несколько стальных моноблочных улиток на индивидуальных платформах, которые легко изготавливаются руками и служат до последнего. Чтобы их сделать, потребуется только листовая сталь 2-3 мм (2 пластинки 10*10 см и 1 пластинка 13*13 см), стальная полоса 3-5 мм (длина вымеряется индивидуально), профильная труба 2-3 мм (7 см) и пруток 5 мм (3 шт. по 3 см длиной). В самом начале делается рисунок (архимедова спираль) на бумаге миллиметровке, как будет выглядеть улитка, причем вход в нее должен располагаться ровно напротив завершающего витка, иначе не получится добиться максимального качества.

Изгибается стальная полоса при помощи плоскогубцев, попутно сверяется точность с бумажным рисунком.

Теперь можно при помощи сварочного аппарата приварить все элементы между собой. Самая длинная спираль фиксируется на площадке 13*13 см. Все швы должны быть проделаны от самого начала стыка до конца, чтобы не оставалось пробелов.

В самом конце почти все мастера оставляют все, как есть, но если присутствует желание добиться максимальной прочности, то можно закалить металл. Для этого нужно поместить его в печь, а спустя 30 минут охладить любым удобным способом (вода, масло, жидкий свинец или просто на сквозняке).

Но есть и более сложный вариант, при котором в итоге получится не целая гора металла, а наборный кондуктор, которым гораздо удобнее работать. Причем принципиальной разницы в строении не будет, а начало и вовсе одинаковое — полный рисунок спирали на бумаге миллиметровке.

Затем вырезается пластина 15*15 см из стали 3-4 мм (повышенная толщина из-за необходимого дополнительного запаса прочности) и выгибается плоскогубцами стальная полоса, причем гнется от начала до конца без каких-либо заминок. После того как полоса изогнута, она прикладывается к пластине и обрисовывается с 2-х сторон черным или красным маркером (другие хуже видно).

Затем полоса разрезается на 3 составные части, которые будут набираться по ходу работы. К каждой части с шагом 3 см приваривается стальной пруток 3-5 мм длиной 1 см. Исключением является лишь базовая улитка, которая все же будет приварена к пластине.

И вот базовая часть сварена, а чтобы обеспечить возможность набора элементов на пластине, нужно приложить их на будущие места дислокации и обвести каждый пруток маркером, после чего в получившихся кругах делаются соответствующие отверстия (устанавливаться деталь должна свободно, но не иметь свободного хода).

Вернуться к оглавлению

Изготовление торсиона

- Тиски.

- Двутавр.

- Болты с гайками.

- Стальные ролики с фиксаторами.

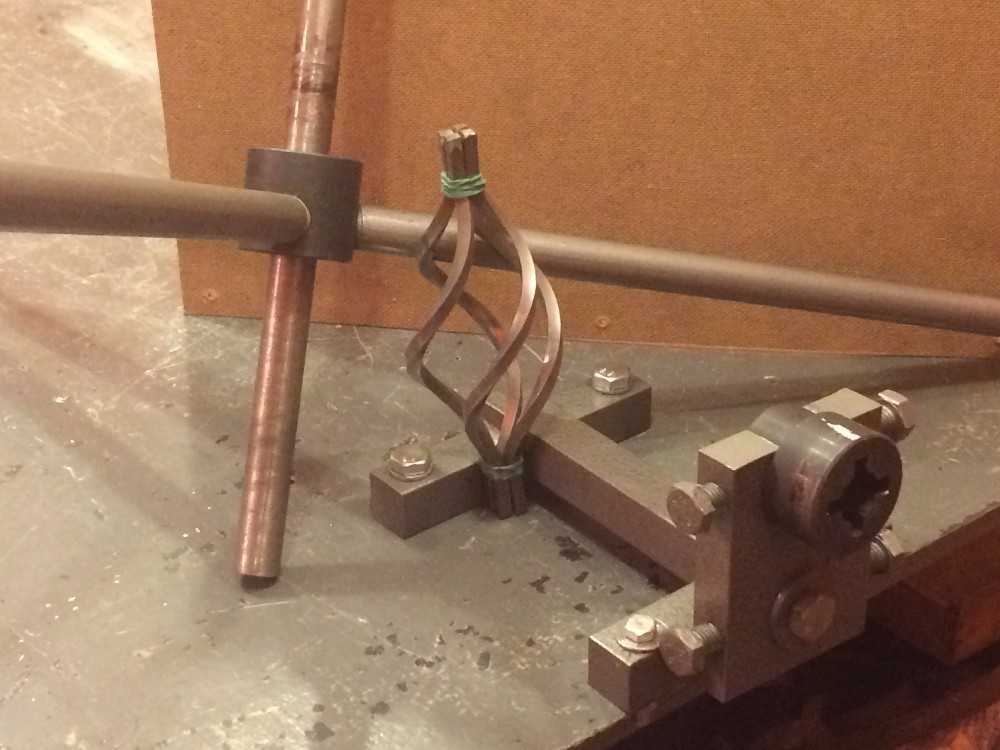

Торсион — это инструмент для холодной ковки металла, но в отличие от улитки, он закручивает любые изделия. Изготовление занимает обычно не очень много времени, но все используемые материалы должны отличаться повышенным качеством, иначе они просто лопнут от натуги.

На двутавр с 1 стороны монтируются тиски. Особенностью тисков будет их вертикаль, имеющая подвижный ограничитель. Тиски закрепляются таким образом, чтобы их можно было двигать и фиксировать на любой удобной точке двутавра.

С другой стороны штурвал. В качестве штурвала может выступать предмет любой формы с тисками по центру, при этом он будет опосредованно связан с двутавром, чтобы иметь возможность вращения. Данный элемент конструкции находится в неподвижном состоянии, зафиксированный во всех возможных точках сварочным аппаратом.

Данный элемент конструкции находится в неподвижном состоянии, зафиксированный во всех возможных точках сварочным аппаратом.

Вернуться к оглавлению

Способы приведения в движение

Элементы холодной ковки.- Шестерни разного диаметра.

- Хомуты.

- Электромотор.

- Провода и тумблер.

После того как изготовлены основные рабочие элементы, нужно определиться, как они будут работать. Для этого есть 2 варианта:

- Ручной привод. Для этого улитки крепятся в тиски и руками производятся вращательные движения. Что касается торсиона, то нужно приварить стальные прутки с шагом 20 см для приведения их в движение. Точность получается достаточно высокая, но если рука дрогнет, то может и брак выйти. Недостаток заключается в том, что к концу дня вы будете ощущать неимоверную усталость. Зато бесплатно и доступно в любой точке мира.

- Электропривод. Нужна большая мощность (2,2-3,0 кВт), но при этом минимальное количество оборотов (1000-1200 об\мин) + понижающий редуктор.

Для соединения движущихся механизмов используются специальные ремни, но не цепи. Очень важно уделить внимание защите, которая выполняется из листовой стали 2 мм, т.к. более тонкие аналоги могут не выдержать. В итоге нужно добиться очень низкой скорости вращения детали, но при этом очень высокой мощности, благодаря чему агрегаты не будут перегреваться и выходить из строя раньше времени.

Для соединения движущихся механизмов используются специальные ремни, но не цепи. Очень важно уделить внимание защите, которая выполняется из листовой стали 2 мм, т.к. более тонкие аналоги могут не выдержать. В итоге нужно добиться очень низкой скорости вращения детали, но при этом очень высокой мощности, благодаря чему агрегаты не будут перегреваться и выходить из строя раньше времени.

https://moyakovka.ru/youtu.be/hlaPBMUsh7Q

Изготовить инструменты для холодной ковки металла под силу любому желающему, при этом даже не нужно обладать серьезными навыками или хорошей физической подготовкой.

Приспособления для холодной ковки своими руками чертежи. Самостоятельное изготовление станка для холодной ковки

Содержание

- Приспособления для холодной ковки своими руками чертежи. Самостоятельное изготовление станка для холодной ковки

- Разновидности станков

- Отличия холодной ковки

- Отличия холодной ковки

- Холодная ковка в домашних условиях.

Штамповка, ковка и гибка

Штамповка, ковка и гибка - Холодная ковка своими руками чертежи. Начало холодной ковки самодельными станками.

- Чертеж завитка для холодной ковки. Виды, устройство и принцип работы «Улитки»

- Матрицы для холодной ковки своими руками. Особенности производства металлической ковки холодным методом

Приспособления для холодной ковки своими руками чертежи. Самостоятельное изготовление станка для холодной ковки

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Холодная ковка в домашних условиях. Штамповка, ковка и гибка

Так что это такое – холодная ковка? От штамповки она отличается тем, что металл под воздействием рабочего органа почти не течет или течет слабо. Взгляните на пивную банку либо, допустим, алюминиевый или жестяной чайник. Они выдавливаются одним ударом пуансона штамповочного пресса; чайник и т.п. изделия сложной формы – составным раздвижным пуансоном. Получить необходимое для создания столь высокого давления рабочее усилие в домашних условиях невозможно, кроме одного случая, см. далее.

От горячей ковки холодная отличается, понятное дело, тем, что заготовку предварительно не нагревают. Собственно холодная ковка, которая ковка, это наклёпывание (наклёп) детали продолжительной серией регулярных ударов определенной силы. Структура металла при этом существенно изменяется: твердость поверхностного слоя увеличивается, а сердцевина обеспечивает общую вязкость и прочность на излом. Мастера-кустари – инструментальщики и оружейники – буквально охотятся за буферами и колесными бандажами жд вагонов, кусками рельсов.

Структура металла при этом существенно изменяется: твердость поверхностного слоя увеличивается, а сердцевина обеспечивает общую вязкость и прочность на излом. Мастера-кустари – инструментальщики и оружейники – буквально охотятся за буферами и колесными бандажами жд вагонов, кусками рельсов.

Наклёпывание стали осуществляется механическим молотом. Сделать его своими руками можно, и даже проще, чем некоторые виды станков для холодной художественной ковки. Но данная публикация посвящена именно последнему предмету, а холодная художественная ковка это по сути гибка (гнутьё) металла: его структура в детали существенных изменений не претерпевает, а изменение физико-механических свойств металла для качества конечной продукции не существенно. Поэтому холодную ковку, которая ковка, оставим до подходящего случая, а займемся ковкой, которая гнутье. Для краткости назовем ее просто художественной ковкой, а где потребуется упомянуть о ковке горячей, там это будет оговорено особо.

Холодная ковка своими руками чертежи. Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки , теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

Чертеж завитка для холодной ковки. Виды, устройство и принцип работы «Улитки»

Улитка для холодной ковки — это приспособление для создания узоров в виде завитков из металлических прутков путем их деформационного загиба по контуру шаблона. Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Улитка (кондуктор) может иметь разную конструкцию. Она может быть выполнена:

- в виде стабильно приваренного к рабочему основанию шаблона;

- в виде разборных съемных частей, которые крепятся на основание.

По-разному может быть организован и ручной привод.

В самой примитивной конструкции пруток наматывают на шаблон простым усилием рук или с использованием в качестве рычага любого подходящего приспособления.

Также рычаг может входить в конструкцию станка и крепиться к ножке станины и приводиться в движение с помощью подвижного подшипника, перемещающегося по основанию улитки.

В более сложных устройствах вращается сам кондуктор, который крепится на ось вала. Она приводится в движение с помощью трех рычагов.

Вы должны заранее определить конструкцию станка, исходя из целесообразности и удобства использования.

Монолитный кондуктор имеет определенную форму шаблона, которая служит единственным вариантом завитка. Это является недостатком такой конструкции, но зато ее сделать самим совсем несложно.

Съемный вид конструкции удобен тем, что на таком станке можно изготавливать фигурные завитки разных размеров и форм. Но конструирование самого станка более сложное. Кроме того, у съемного устройства надежность фиксации частей шаблона хуже, чем у монолитного вида. Вам потребуется постоянное подкручивание резьбовых соединений, т. к. они при работе могут ослабеть.

Матрицы для холодной ковки своими руками.

Особенности производства металлической ковки холодным методом

Особенности производства металлической ковки холодным методомСозданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

| АССАБ 88 | ASSAB 88 — это высоколегированная инструментальная сталь с очень широким профилем свойств. Это также очень хорошая сталь для всех типов обработки поверхности. Эта комбинация означает, что ASSAB 88 является чрезвычайно универсальной обычной инструментальной сталью для инструмента для холодной обработки средней производительности. На рынках, обслуживаемых Uddeholm, ASSAB 88 продвигается как Sleipner. | |

| АССАБ М2 | ASSAB M2 особенно подходит для режущих инструментов, таких как метчики, спиральные сверла, развертки, протяжные инструменты, пилы по металлу, фрезерные инструменты всех типов. ASSAB M2 также подходит в качестве стали для холодной обработки для таких применений, как пресс-формы для штамповки, формовки и тиснения. Его сочетание отличной износостойкости и ударной вязкости лучше, чем у других высоколегированных сталей для холодной обработки. | |

| ASSAB БДМ 23 SuperClean | ASSAB PM 23 SuperClean — это порошковая быстрорежущая сталь с превосходной износостойкостью и ударной вязкостью. ASSAB PM 23 SuperClean идеально подходит для холодных работ в больших объемах, например, для вырубки более твердых материалов, например. углеродистая сталь или холоднокатаная полосовая сталь. Он также подходит для формирования более тонких рабочих материалов. На рынках, обслуживаемых Uddeholm, ASSAB PM 23 SuperClean продвигается как Vanadis 23 SuperClean. | |

| ASSAB PM30 SuperClean | ASSAB PM 30 SuperClean — это порошковая быстрорежущая сталь, предназначенная для режущих инструментов и других операций холодной обработки. Обладает отличной износостойкостью и прочностью. Процесс ПМ обеспечивает хорошую обрабатываемость и шлифуемость, а также хорошую стабильность размеров во время термообработки. На рынках, обслуживаемых Uddeholm, ASSAB PM 30 SuperClean продвигается как Vanadis 30 SuperClean. На рынках, обслуживаемых Uddeholm, ASSAB PM 30 SuperClean продвигается как Vanadis 30 SuperClean. | |

| ASSAB PM60 SuperClean | ASSAB PM 60 SuperClean — это порошковая быстрорежущая сталь, подходящая для режущих инструментов и других операций холодной обработки. Это сталь премиум-класса с чрезвычайной износостойкостью и высокой твердостью в горячем состоянии. На рынках, обслуживаемых Uddeholm, ASSAB PM 60 SuperClean продвигается как Vanadis 60 SuperClean. | |

| Таблица характеристик инструментальной стали ASSAB | Список продуктов АССАБ | |

| АССАБ XW-10 | ASSAB XW-10 — среднелегированная инструментальная сталь с хорошей стойкостью к абразивному и адгезионному износу, а также хорошей стойкостью к растрескиванию. Эта комбинация делает ASSAB XW-10 универсальной инструментальной сталью для холодных операций средней продолжительности. На рынках, обслуживаемых Uddeholm, ASSAB XW-10 продвигается как Rigor. Эта комбинация делает ASSAB XW-10 универсальной инструментальной сталью для холодных операций средней продолжительности. На рынках, обслуживаемых Uddeholm, ASSAB XW-10 продвигается как Rigor. | |

| АССАБ XW-42 | ASSAB XW-42 — это высокоуглеродистая инструментальная сталь, содержащая 12% хрома. Обладает высокой износостойкостью и прочностью. Этот тип стали (AISI D2, стандарт DIN 1.2379, JIS SKD 11) является наиболее распространенным во всем мире сталью для холодной обработки. На рынках, обслуживаемых Uddeholm, ASSAB XW-42 продвигается как Sverker 21. | |

| Калди | Caldie — это среднелегированная инструментальная сталь, подходящая для мелкосерийного и среднесерийного инструмента, где требуется сочетание очень высокой стойкости к сколам и прочности на сжатие. Профиль свойств делает Caldie прочной инструментальной сталью для холодной обработки, предназначенной для вырубки и штамповки в тяжелых условиях из AHSS (усовершенствованной высокопрочной стали). Профиль свойств делает Caldie прочной инструментальной сталью для холодной обработки, предназначенной для вырубки и штамповки в тяжелых условиях из AHSS (усовершенствованной высокопрочной стали). | |

| Калмакс | Calmax обладает высокой прочностью, хорошей износостойкостью и хорошей полируемостью. Это подходящий инструмент для применения в пластиковых формах. Тот же химический состав, что и у Carmo, но поставляется в состоянии мягкого отжига. | |

| Юнимакс | Unimax представляет собой высокотвердую инструментальную сталь электрошлакового переплава, которая обеспечивает высокую износостойкость даже в течение длительного времени при повышенных температурах. Этот продукт подходит для покрытия и азотирования. Unimax очень хорошо работает при точной ковке, горячей штамповке и формовании армированных пластиков. | |

| Vanadis 4 Extra SuperClean | Vanadis 4 Extra SuperClean — это порошковая инструментальная сталь для долговременной обработки. На сегодняшний день это самая универсальная инструментальная сталь для ПМ, сочетающая в себе высокую износостойкость с очень хорошей пластичностью и стойкостью к выкрашиванию кромок. Превосходная обрабатываемость как в мягком, так и в твердом состоянии обеспечивает преимущества как при изготовлении инструментов, так и при обслуживании инструментов, где требуются высокие требования к адгезионному износу и стойкости к выкрашиванию. | |

| Ванадис 8 СуперКлин | Vanadis 8 SuperClean — это порошковая инструментальная сталь с высокой износостойкостью по сравнению со всеми марками инструментальной стали PM, что делает Vanadis 8 SuperClean подходящей для больших объемов производства абразивных материалов. Процесс PM обеспечивает лучшую стойкость к выкрашиванию, чем традиционная высокоизносостойкая инструментальная сталь. Процесс PM обеспечивает лучшую стойкость к выкрашиванию, чем традиционная высокоизносостойкая инструментальная сталь. | |

| Ванкрон СуперКлин | Vancron SuperClean — самая инновационная инструментальная сталь для ПМ, представленная сегодня на рынке. Азотирование частиц порошка в твердом состоянии обеспечивает чрезвычайно высокое содержание азота в сплаве, что дает инструменту «покрытие внутренней поверхности» и наилучшую устойчивость к истиранию и адгезионному износу. Обрабатываемость в твердом состоянии является лучшей из всех марок PM, что обеспечивает преимущества при изготовлении инструментов, а также при обслуживании инструментов. | |

| ВИКИНГ | Викинг — сталь масловоздушно-вакуумной закалки, характеризующаяся хорошей размерной стабильностью при термической обработке, хорошей обрабатываемостью и шлифуемостью; отличное сочетание прочности и износостойкости. |

Различные типы кузнечных инструментов и оборудования

Использование соответствующих кузнечных инструментов и оборудования приводит к идеальной кузнечной работе. Эту кузницу иногда называют подовой, потому что в ней используется очаг в качестве источника нагрева металла для легкой деформации. Современное кузнечное оборудование отличается высокой степенью автоматизации, изготовлено из высокотехнологичного оборудования и значительно облегчило жизнь кузнецам.

Подробнее: Что нужно знать о процессе ковки

Содержание

- 1 Типы инструментов для ковки

- 1.1 Печь или очаг:

- 1,2 Файл:

- 1,3 ПРИМЕР:

- 1,4 Тонг:

- 1,5 Фуллер:

- 1.6:

- 1,7:

- 1.6:

- 1,7:

- 1.6.

- 1.10 Swage:

- 1.11 Присоединяйтесь к нашему информационному бюллетене

- 1,12 Блок Swage:

- 1,13.

Установленный молоток:

Установленный молоток: - 1.14. Заживание Виток:

- 1.15 Bick Iron:

- 1.163

- 1.15. !

Типы кузнечных инструментов включают наковальню, долото, щипцы, долото, молоток, пресс, матрицу, плоскую пластину, штамповку и выколотку, обжимку, обжимной блок, зажимные тиски и под.

Печь или очаг:

Эти кузнечные инструменты используются кузнецами для нагрева металлических деталей. Обычно они состоят из четырех ножек, чугунного или стального корпуса, железного дна, дымохода и поддувала.

Подробнее: Различные виды ковки

Наковальня:

Наковальни — это виды кузнечных инструментов, которые служат кузнечным станком. Это большая пластина металла, обычно сделанная из стали. Он используется для выполнения различных операций, таких как выравнивание металлических поверхностей и получение форм с помощью молотка. Некоторые наковальни содержат прочные отверстия и пробивают отверстия. Отверстие Hardy служит квадратным хвостовиком для Hardy, а дырокол обеспечивает зазор для пробивки отверстия в металле.

Долото:

Долото используется для резки и вырубки металла. Он изготовлен из высокоуглеродистой стали восьмиугольного сечения с конической режущей кромкой на одном конце. Зубило, используемое в ковке, бывает двух типов: горячее и холодное. Горячее долото используется для горячей ковки, а холодное долото используется для холодной ковки.

Щипцы:

Эти типы кузнечных инструментов используются для транспортировки нагретого металла к наковальне. Щипцы доступны в различных типах и конструкциях, чтобы обеспечить адекватный захват металлических форм и размеров.

Дол:

Долг помогает создавать канавки или углубления в процессе ковки. Он также используется для растяжения металла. Фуллер работает грушами, размещая одну под металлом, а другую сверху. Это позволяет вдавливать металл с обеих сторон одновременно.

Подробнее: Различные типы дефектов ковки, Причины и меры по их устранению

Молот:

Молоты — это типы кузнечных инструментов, используемые несколькими способами, в зависимости от типа необходимой ковки, например, горячая ковка. , холодная ковка, ковка в закрытых штампах, осадочная ковка, ковка на прессах и т. д. Молот служит кузнечным инструментом, используемым для придания формы заготовкам. Он используется в качестве ударного инструмента и может быть классифицирован как отбойный молоток и силовой молот.

, холодная ковка, ковка в закрытых штампах, осадочная ковка, ковка на прессах и т. д. Молот служит кузнечным инструментом, используемым для придания формы заготовкам. Он используется в качестве ударного инструмента и может быть классифицирован как отбойный молоток и силовой молот.

- Падающий молот: тяжелый поршень падает на металл под действием силы тяжести. Используется силой рук кузнеца.

- Силовой молот: источником питания является гидравлика, сжатый воздух или электричество для привода молота. Применяется, когда требуется большое количество заданий. Сила работает, помещая заготовку на ее наковальню, уровень используется для управления тяжелым поршнем, чтобы он упал на заготовку.

Щипцы:

Эти типы кузнечных инструментов используются для удерживания и точения горячих металлов. Щипцы доступны в различных типах и размерах. Они классифицируются на основе захвата щипцов.

Подробнее: Различные типы процесса ковки

Пробойник и выколотка:

Эти типы кузнечных инструментов изготовлены из высокоуглеродистой стали, которая помогает делать горячие отверстия в горячих металлических деталях. Этот инструмент для ковки доступен в различных размерах и имеет общую форму. Дрифт — это пуансон большого размера, используемый для увеличения отверстий.

Этот инструмент для ковки доступен в различных размерах и имеет общую форму. Дрифт — это пуансон большого размера, используемый для увеличения отверстий.

Флаттер:

этот кузнечный инструмент используется для выравнивания поверхности заготовки. Он состоит из плоской грани, соединенной прямым стержнем. Материалы флаттера — высокоуглеродистая сталь.

Обжимка:

Обжимка — это тип кузнечного инструмента, который придает заготовке различные формы. Он также изготовлен из высокоуглеродистой стали.

Присоединяйтесь к нашей рассылке новостей

Обжимной блок:

Это кузнечное оборудование изготовлено из чугунного или литого стального прямоугольного блока с несколькими отверстиями. Отверстия делают разного размера и формы.

Подробнее: Разница между ковкой и литьем

Набор молотков: 9Набор молотков 0008

представляет собой кузнечный инструмент, используемый для выравнивания поверхности, формирования и изготовления углов. Этот инструмент для ковки имеет сходную форму с плоскостью. Он изготовлен из инструментальной стали. Заготовка должна быть помещена на наковальню, прежде чем можно будет использовать наборный молоток.

Этот инструмент для ковки имеет сходную форму с плоскостью. Он изготовлен из инструментальной стали. Заготовка должна быть помещена на наковальню, прежде чем можно будет использовать наборный молоток.

Зажимные тиски:

это кузнечное оборудование используется для удержания заготовок в кузнечном шоу. Он состоит из двух губок, пружины и плоского дна. Заготовки зажимаются между двумя губками и затягиваются, чтобы прочно удерживать их.

Чугун:

Это кузнечное оборудование изготовлено из инструментальной стали и закалено. У него сужающийся хвост с одной стороны, а другая часть похожа на рог наковальни. Это кузнечное оборудование также может работать на наковальне благодаря коническому хвостовику.

Подробнее: Что такое термическая обработка металлов? его преимущества и недостатки

Пресс:

это кузнечное оборудование использует избыточное давление для придания металлу желаемой формы. Это кузнечное оборудование может выковать весь продукт сразу. Прессы бывают двух типов: механические и гидравлические.

Прессы бывают двух типов: механические и гидравлические.

- Ковка механическим прессом: это механическое устройство, оснащенное двигателем, кривошипом, маховиком и т. д., оно легко прижимает плунжер к металлу. Это кузнечное оборудование не подходит для больших или сложных изделий, но оно полезно, когда требуется простой эффект формообразования.

- Ковка на гидравлическом прессе: операция выполняется с помощью жидкости под высоким давлением, приводимой в движение гидравлическими насосами, для прижимания ползуна к металлу. Это кузнечное оборудование обеспечивает силу при ковке предмета. Он используется и предпочтителен, когда необходимо выковать большой или сложный предмет.

Кузнечные штампы:

это кузнечное оборудование необходимо для правильной формовки металла. Он служит формами, в которые запрессовываются ковкие металлы. Штампы важны во всех кузнечных проектах; используется для крупного производства и сложных работ. Матрицы доступны в двух типах: открытая матрица и закрытая матрица.