Пропорции изготовление бетона: Правильное приготовление бетона в бетономешалке, как приготовить раствор бетонной смеси своими руками

состав и пропорции марок бетона

Бетон является наиболее распространенным строительным материалом. Существует достаточно много разновидностей бетона, который используется в зависимости от конкретных условий и требований. При приготовлении бетонной смеси существуют правила подбора состава бетона, которые регламентируются требованиями ГОСТ 27006-86. Подбор рабочего состава производится в несколько этапов.

1. Выбор материала для бетона с определенными характеристиками.

2. Выполнение расчета стартового состава и пропорции бетона.

3. Дополнительный расчет состава для получения бетона с определенными характеристиками.

4. Приготовление бетона, отбор проб, испытание образцов.

5. Определение номинального состава бетонной смеси.

Компоненты бетона по госту

Любая бетон– это смесь воды, цемента и наполнителя. Основные требования, которые предъявляются к составляющим, это то, что они не должны содержать посторонних включений и примесей. Вода должна использоваться только пресная.

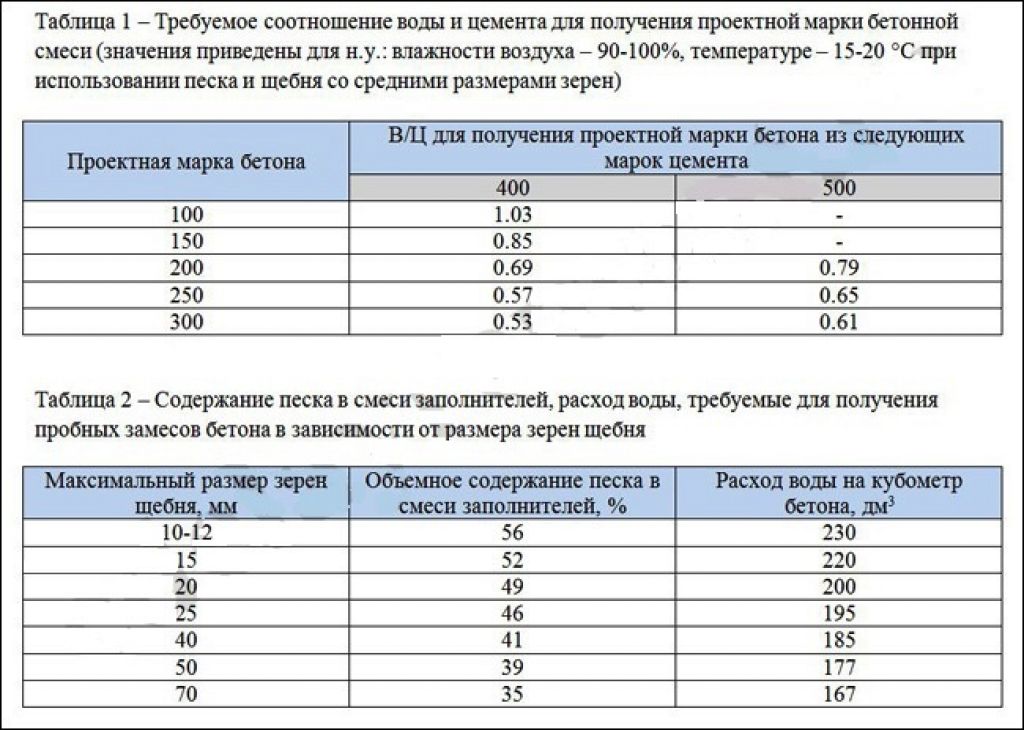

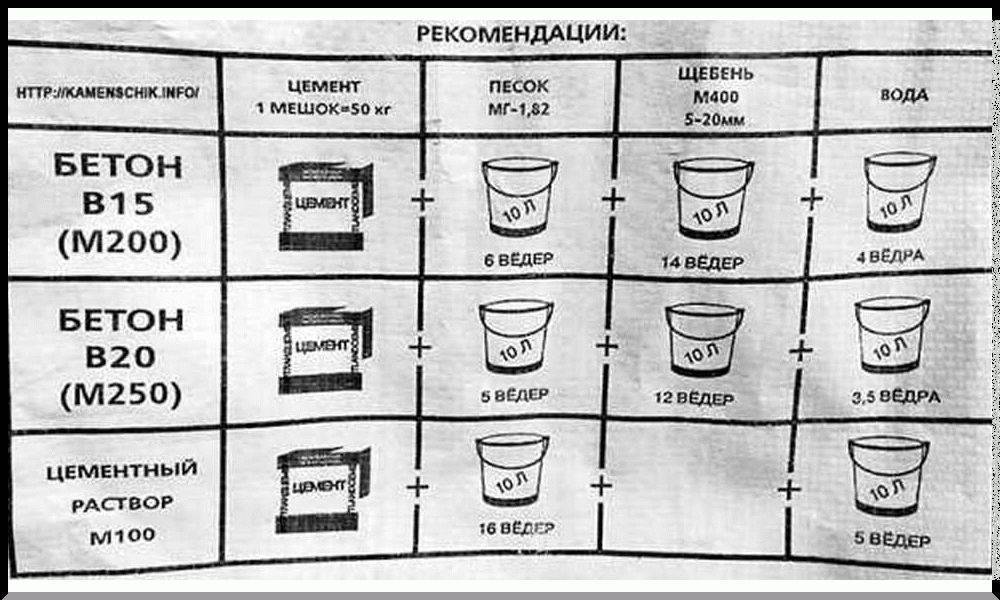

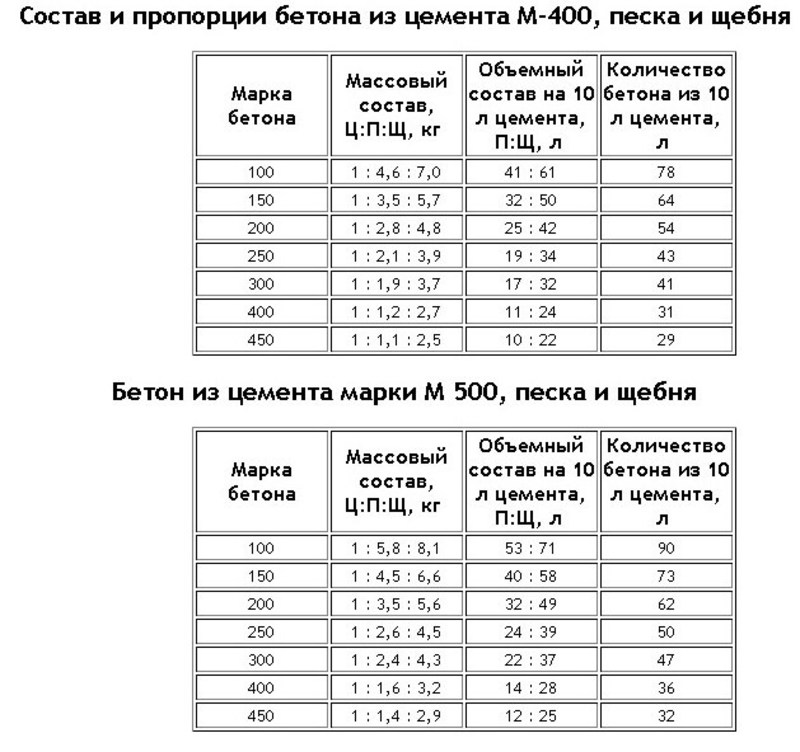

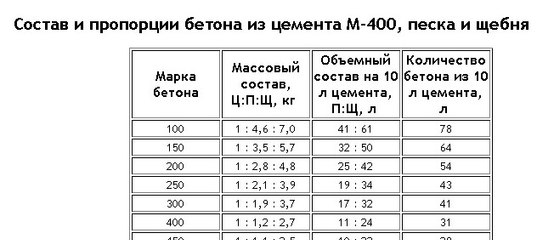

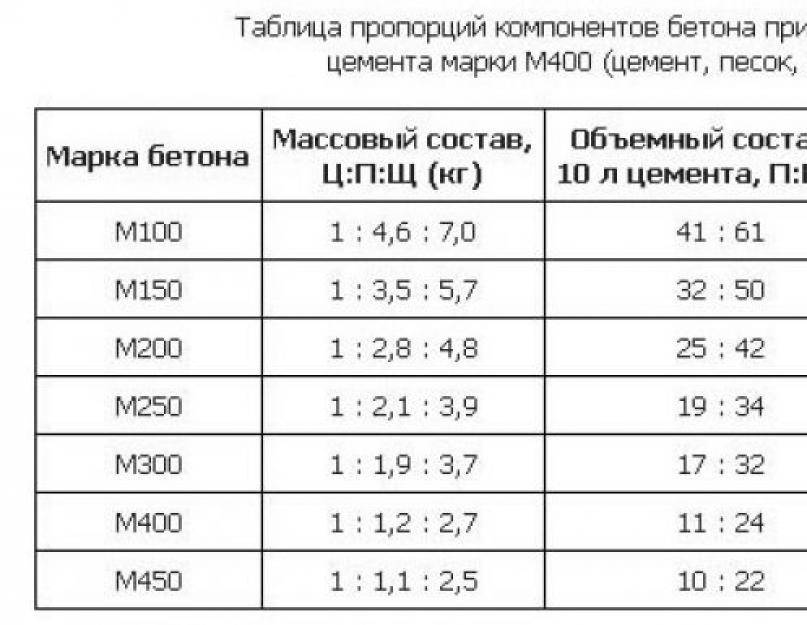

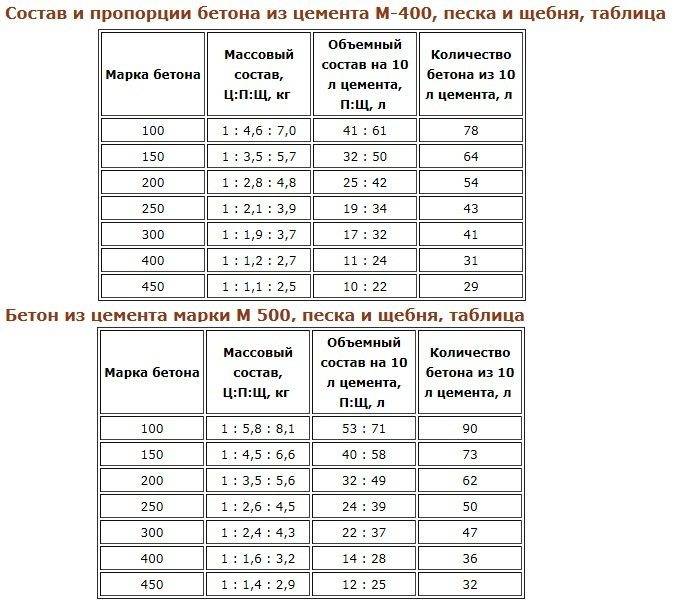

Для приготовления смеси имеется специальная таблица бетона, по которой можно ознакомиться с составом определенных марок бетона.

Состав бетонной смеси на 1 м3 бетона

|

Марка бетона

|

Материалы кг. (доля) | |||

| Цемент марка 400 | Щебень | Песок | Вода л. | |

| М 75 | 1053 (6) | 945 (5,4) | 210 (1,2) | |

| М 100 | 210 (1) | 1080 (5) | 870 (4) | 210 (1) |

| М 150 | 235 (1) | 1080 (4,6) | 855 (3,6) | 210 (0,9) |

| М 200 | 286 (1) | 1080 (3,8) | 795 (2,8) | 210 (0,7) |

| М 250 | 332 (1) | 1080 (3,3) | 750 (2,3) | 215 (0,65) |

| М 300 | 382 (1) | 1080 (2,8) | 705 (1,9) | 220 (0,6) |

Наполнители бетонов по ГОСТу

В соответствии с ГОСТом, по соотношению наполнителя и вяжущих веществ бетон делят на три вида:

- товарный – соотношение всех компонентов соответствует ГОСТу;

- тощий – содержание вяжущих веществ по отношению к заполнителю понижено;

- жирный – содержание вяжущих веществ по отношению к заполнителю повышено.

В качестве наполнителя для бетонов могут использоваться гравий, щебень из различных горных пород, песок. Количество наполнителя регламентируется ГОСТом 27006-86.

Маркировка бетона

В соответствии с требованиями ГОСТ, бетон имеет буквенно-цифровую маркировку.

К примеру

М-300 В30/П4/F200/W12, где

М – марка бетона;

В – класс бетона;

П– подвижность бетонной смеси;

F– морозостойкость бетона;

W – гидрофобность (водонепроницаемость) бетона.

Производство бетона, который отвечает всем нормативным требованиям – достаточно сложное дело. Поэтому такой процесс лучше доверить профессионалам, которые многие годы занимаются приготовлением бетонных смесей, имеют необходимый опыт и материальную базу.

Если вы хотите получить качественный бетон, который способен прослужить многие годы, обращайтесь в нашу компанию. Наши специалисты дадут вам любые консультации по выбору марки бетона, а также помогут оформить заявку на приобретение и доставку бетона.

Бетон М800: пропорции компонентов на 1 кубометр

- Главная

- Информация

- Бетон М800: пропорции компонентов на 1 кубометр

Марка 800 является одной из самых плотных бетонных смесей. Ее удельная плотность — 2500 кг/м3. Такой показатель относит марку к тяжелым бетонам, отличающимся сверхвысокой прочностью. Поэтому у М800 довольно специфическая область использования, предполагающая особые условия эксплуатации.

Ингредиенты бетона

Марка 800 производится из цемента, природного песка, щебня и воды. Для повышения подвижности смеси также добавляется пластификатор.

Средние пропорции компонентов на 1 м3

| Материал | Кол-во частей |

|---|---|

| Цемент | 1 |

| Песок | 0,8 |

| Щебень | 2 |

| Вода | 0,4 |

Количество каждого компонента в кг

Цемент

Требуется портландцемент марки 500 и выше, соответствующий требованиям ГОСТ 10178. Для изготовления 1 кубометра смеси необходимо 485 кг.

Для изготовления 1 кубометра смеси необходимо 485 кг.

Используется карьерный либо речной песок по ГОСТ 8736. Плотность — от 2 до 3 т/м3. Нужен песок без примесей. Поэтому он обязательно подвергается очистке. Максимальное содержание частиц глины и пыли — 2%. Рекомендуется включать в состав песок фракции не менее 2,5 мм. Количество на 1 кубометр — 780 кг.

ЩебеньДля получения высокопрочного бетона необходим щебень из горных пород со средней плотностью 2000-3000 кг/м3. Он должен отвечать требованиям ГОСТ 8267. Чаще всего применяют гранитный щебень с модулем крупности от 5 до 20 мм. Марка по дробимости — от 1200 и выше. Количество на 1 кубометр — 980 кг.

ВодаДля затворения смеси нужно использовать воду с характеристиками, соответствующими ГОСТ 23732. Объем воды на 1 кубометр составляет 194 литра.

Пластификатор

Должен отвечать нормам ГОСТ 24211.

Характеристики бетона М800

- Выдерживаемая нагрузка — до 800 кгс/см2.

- Водонепроницаемость — W20.

- Морозостойкость — F300.

Обратите внимание! Производство бетона марки 800 — это сложный технологический процесс, требующий точного соблюдения пропорций, последовательности включения компонентов и т.д. Поэтому в домашних условиях получить такую бетонную смесь не представляется возможным.

Возврат к списку

Сайт компании ООО «МБТ»: любое копирование информации только с письменного разрешения!

Расчет бетонной смеси: Дозирование — Национальная ассоциация производителей сборного железобетона

Фрэнк Боуэн и Пол Рамсбург

Примечание редактора. дизайна микса. Серия написана совместно Полом Рамсбургом, техническим специалистом по продажам Sika Corp., и Фрэнком Боуэном, представителем по развитию бизнеса Rosetta Hardscapes. Нажмите здесь, чтобы перейти к четвертой статье серии.

дизайна микса. Серия написана совместно Полом Рамсбургом, техническим специалистом по продажам Sika Corp., и Фрэнком Боуэном, представителем по развитию бизнеса Rosetta Hardscapes. Нажмите здесь, чтобы перейти к четвертой статье серии.

Создание дизайна микса — это больше, чем просто определение пропорций. Он включает в себя весь процесс от выбора подходящих материалов и их соединения таким образом, чтобы удовлетворить технические требования к готовому изделию, до удовлетворения потребностей тех, кто должен размещать, отделывать и управлять отливками.

Помимо желаемых свойств отвержденного сборного железобетона, идеальный состав смеси включает в себя четыре ключевых аспекта: пропорции, последовательность, время цикла партии и план «место-окончание-отверждение». План PFC представляет собой набор передовых методов производства, предназначенных для устранения вероятности производственных ошибок, когда пластическая стабильность бетона является оптимальной, путем отверждения конструкции до того, как она достигнет срока службы. В одном дизайне смеси могут быть два разных плана PFC — один для зимы и один для лета, но это не требует дополнительных испытаний.

В одном дизайне смеси могут быть два разных плана PFC — один для зимы и один для лета, но это не требует дополнительных испытаний.

В предыдущих четырех статьях этой серии мы обсуждали различные элементы, из которых состоит бетон. Пришло время собрать их вместе. Начнем с обзора состава бетонной смеси. Для понимания последовательности, продолжительности периодического цикла и планов PFC обратитесь к соответствующим разделам представленных дизайнов смесей.

Контроль пропорций бетонной смеси имеет решающее значение при производстве качественных сборных железобетонных конструкций. Фотография из файла NPCA.

Математика пропорций для получения надлежащей текучести

На протяжении всей истории бетона смеси разрабатывались с использованием самых разных методов. На самом деле не так давно мы использовали метод дозирования по объему 1-2-4 – 1 мерная ложка цемента, 2 мерные ложки песка и 4 мерные ложки камня. Панамский канал был построен с использованием этого устаревшего метода проектирования объемных смесей.

В течение примерно 100 лет мы используем метод расчета смеси абсолютного объема. Этот метод отличается от метода 1-2-4 использованием математики, чтобы убедиться, что состав смеси обеспечивает желаемый выход независимо от того, какие материалы используются. Прежде чем продолжить, рекомендуется прочитать Американский институт бетона 221R, «Руководство по использованию нормального и тяжелого заполнителя в бетоне».

Вот несколько терминов, которые мы должны понять, прежде чем приступить к проектированию бетона:

Насыщенная поверхность-сухая – SSD – это состояние впитывающего материала, когда материал насыщен, но его поверхность сухая. Заполнитель SSD не поглощает воду из бетонной смеси и не вносит ее в нее. Обычно это достигается только в лабораторных условиях.

Удельный вес – SG любого материала представляет собой единицу веса этого материала, деленную на единицу веса воды при комнатной температуре. Таким образом, заполнитель с плотностью 2,50 будет в 2,5 раза плотнее воды. Чтобы понять эту концепцию, представьте себе железную наковальню, брошенную в ванну с водой и быстро опустившуюся на дно. Наковальня тонет, потому что SG железа больше, чем у воды. Теперь, если бы ванну вместо воды наполнили ртутью, железная наковальня всплыла бы, потому что SG железа меньше, чем у ртути.

Чтобы понять эту концепцию, представьте себе железную наковальню, брошенную в ванну с водой и быстро опустившуюся на дно. Наковальня тонет, потому что SG железа больше, чем у воды. Теперь, если бы ванну вместо воды наполнили ртутью, железная наковальня всплыла бы, потому что SG железа меньше, чем у ртути.

Абсолютный объем – AV гранулированного материала – это объем, состоящий только из твердого вещества в данном пространстве. Он не включает объем пустот между частицами. AV материала рассчитывается следующим образом:

AV = вес материала/(SG материала x единица веса воды)

Например, SG определенного крупного заполнителя, высушенного в печи, равен 2,75. Удельный вес воды составляет 62,4 фунта/фут. 3 . Абсолютный объем 90-фунтового образца заполнителя будет:

AV = 90 фунтов. / (2,75 x 62,4 фунта/фут 3 ) = 0,524 фута 3

AV бетонной смеси можно определить, если известны вес и удельная плотность компонентов. Для смеси образца бетона, содержащей 90 фунтов крупного заполнителя с удельным весом 2,75, 60 фунтов мелкого заполнителя с удельным весом 2,61, 25 фунтов цемента с удельным весом 3,15 и 12 фунтов воды (с удельным весом 1), AV рассчитывается следующим образом:

Для смеси образца бетона, содержащей 90 фунтов крупного заполнителя с удельным весом 2,75, 60 фунтов мелкого заполнителя с удельным весом 2,61, 25 фунтов цемента с удельным весом 3,15 и 12 фунтов воды (с удельным весом 1), AV рассчитывается следующим образом:

Крупный заполнитель = 90 фунтов. / (2,75 x 62,4 фунта/фут 3 ) = 0,524 фута. 3

Мелкий заполнитель = 60 фунтов. / (2,61 x 62,4 фунта/фут 3 ) = 0,368 фута 3

Цемент = 25 фунтов. / (3,15 x 62,4 фунта/фут 3 ) = 0,127 фута 3

Вода = 12 фунтов. / (1 x 62,4 фунта/фут 3 ) = 0,192 фута 3

Общий объем = 1,211 фута 3

ACI 211.1, «Стандартная практика выбора пропорций для нормального , тяжелый и массивный бетон », был принят бетонной промышленностью в качестве стандартной процедуры дозирования смеси. Если вы проектируете бетонные смеси, обязательно прочтите. Этот стандарт обеспечивает отправную точку, которая представляет собой базовую конструкцию, которую необходимо протестировать и настроить для ваших конкретных материалов.

Большинство заводов по производству сборных железобетонных изделий имеют долгую историю работы с материалами и понимают, как они работают с бетоном. Чтобы приступить к разработке новых смесей для вашего завода, может быть проще основывать свои проекты на уже собранных вами исторических данных. ACI 211.1 может быть лучшей отправной точкой, если никакие предыдущие составы смесей не были протестированы или подтверждены для использования на вашем предприятии. Когда дело доходит до корректировки соотношений мелкого и крупного заполнителя, одобрение может быть подтверждено только в ходе заводских испытаний со всем остальным местным сырьем.

Давайте рассмотрим пример. Вам нужна смесь с давлением 5000 фунтов на квадратный дюйм и 5% содержанием воздуха, и вы должны иметь возможность извлекать продукты из форм за 15 часов. Исторически сложилось так, что для подобных смесей вы использовали 555 фунтов цемента и 120 фунтов золы-уноса на кубический ярд бетона. Обычно вы используете около 1560 фунтов крупного заполнителя. С этими материалами и для достижения адекватной прочности при снятии в течение 15 часов вам необходимо иметь максимальное водоцементное отношение 0,40, включая все цементирующие и пуццолановые материалы.

С этими материалами и для достижения адекватной прочности при снятии в течение 15 часов вам необходимо иметь максимальное водоцементное отношение 0,40, включая все цементирующие и пуццолановые материалы.

Допустим, вы пробуете новый песок и хотите подобрать пропорцию этой смеси для своего растения. Во-первых, нам нужно знать SG каждого материала. SG портландцемента обычно составляет 3,15; однако вам нужно будет получить SG вашего другого сырья от ваших поставщиков материалов. Для нашего примера, предположим, удельный вес летучей золы составляет 2,23, удельный вес крупного заполнителя составляет 2,75, а удельный вес песка составляет 2,61. Также нам потребуется рассчитать объем вовлеченного воздуха в смесь. После подсчета объема каждого материала мы должны их сложить.

Фрэнк Боуэн (справа) и Пол Рамсбург экспериментируют в лаборатории, чтобы найти оптимальные пропорции для своих образцов бетонной смеси.

Пример задачи

Крупный заполнитель = 1560 фунтов. / (2,75 x 62,4 фунта/фут 3 ) = 9,091 фута 3

/ (2,75 x 62,4 фунта/фут 3 ) = 9,091 фута 3

Цемент = 555 фунтов. / (3,15 x 62,4 фунта/фут 3 ) = 2,82 фута 3

Летучая зола = 120 фунтов/(2,23 x 62,4 фунта/фут 3 = 0,862 фута 90 045 3

Вода = 0,40 x (555 фунтов + 120 фунтов) = 270 фунтов, 270 фунтов / (1 x 62,4 фунтов/фут 9)0045 3 ) = 4,327 фута 3

Воздух = 5% x 27 футов 3 = 0,05 x 27 футов 3 = 1,35 фута 3

Общий объем = 18,45 футов 3

В нашем примере общий объем всех материалов, кроме песка, составляет 18,45 фута. 3 . Поскольку в кубическом ярде 27 футов 3 , вы можете вычесть 18,45 из 27, чтобы определить объем песка, необходимый для завершения проекта. В результате получается 8,55 футов 3 песка. Чтобы определить вес песка, вам нужно умножить объем песка на удельную плотность песка и на 62,4 фунта/фут. 3 . Полный проект состоит из 535 фунтов цемента, 120 фунтов летучей золы, 270 фунтов воды, 1560 фунтов крупного заполнителя и 1392 фунтов песка..jpg)

Объяснение математики

Как мы получили 270 фунтов воды при соотношении в/ц 0,40?

Умножение 675 фунтов общего порошка на 0,40 соотношения в/ц дает 270 фунтов.

Если вы отправляете партии в галлонах, а не в фунтах, укажите это как:

270 фунтов/8,33 фунта/галлон. = 32,41 галлона.

Это чрезмерное упрощение разработки смеси для обучения математике урожайности. Информацию о важности различных свойств материалов и их влиянии на состав смеси см. в предыдущих статьях этой серии.

Given Mix Design

Когда мы ведем курсы по микс-дизайну, чаще всего мы получаем комментарий: «Просто дайте мне микс-дизайн». Поступать так было бы неприлично, даже глупо. Никто этого не делает, потому что удачный состав бетонной смеси на одном заводе не всегда сработает на другом. Весь бетон считается и всегда должен считаться локализованным для конкретного производителя. Поскольку исходные материалы, особенно заполнители, различаются по SG от источника к источнику, они могут изменить выход смеси. Зная это, мы по-прежнему находим информативным изучение конструкций смесей, используемых другими производителями. Вы можете многому научиться, наблюдая за тем, как ваши коллеги создают свои миксы, и пробуя эти идеи самостоятельно. Важно отметить, что вы всегда должны следить за тем, чтобы выход вашей смеси был правильным – 27 футов 9 дюймов.0045 3 за ярд. 3 +/- 0,01 фута 3 или как указано иначе.

Зная это, мы по-прежнему находим информативным изучение конструкций смесей, используемых другими производителями. Вы можете многому научиться, наблюдая за тем, как ваши коллеги создают свои миксы, и пробуя эти идеи самостоятельно. Важно отметить, что вы всегда должны следить за тем, чтобы выход вашей смеси был правильным – 27 футов 9 дюймов.0045 3 за ярд. 3 +/- 0,01 фута 3 или как указано иначе.

Кроме того, перед использованием в производстве сборных железобетонных изделий состав смеси всегда должен быть испытан. Тем не менее, справа и ниже показаны две идеальные конструкции сборных железобетонных смесей. Смесь 1 – это традиционная смесь, которая обычно используется в более крупных продуктах с материалом нормального веса, а смесь 2 – это ускоренная самоуплотняющаяся бетонная смесь, которая используется в небольших продуктах с малым расстоянием между опалубками (стенки шириной 2 дюйма) и без армирования. .

Смесь 1Программное обеспечение для проектирования предоставлено Concrete Mix Evaluator

Дозирование Цемент – 570 фунтов.

Летучая зола (SG = 2,23) = 120 фунтов.

67 Stone (SG = 2,75) = 1560 фунтов.

Песок (SG = 2,61) = 1402 фунта.

Вода = 276 фунтов. / 33 гал.

Воздухововлекающая добавка = 5 эт. унция

Воздушная цель = 5%

1 ярд³ для противоточного тарельчатого смесителя, который уже смешал аналогичную партию в тот же день (т.е. предварительно кондиционированную или с маслом):

- Заполнители/воздухововлекающие добавки

- Вяжущие материалы

- Цикл сухой смеси:

- Минимальное время замеса сухой смеси: 60 секунд

- Максимальное время замеса сухой смеси: 200 секунд

- Вода (общая добавленная масса определяется после расчета влажности без заполнителей)

- Цикл мокрой смеси:

- Минимальное время замеса мокрой смеси: 90 секунд

- Максимальное время замеса мокрой смеси: 300 секунд

- Размер и время открытия разгрузочного люка при размере 1 ярд³:

- Открыто 20% в течение первых 10 секунд

- 100% открыт до оставшегося времени

Условия

- Приемлемо для использования в изделиях, армированных сталью

- Температура свежего бетона: 75 F +/- 10 F

- Формы, предназначенные для заливки этой смесью: коробчатые водопропускные трубы, жироуловители и септиктенки

- Рекомендуемое время предварительного прогрева заполнителя зимой:

- 20–30 F = 15 минут

- 30 – 40 F = 12 минут

- 40 – 50 F = 9 минут

- 50 – 60 F = 6 минут

Укладка

Укладка бетона с помощью воронкообразного воронкообразного бункера объемом 1 ярд³. Если бетон транспортируется в бункере вилочным погрузчиком, а не краном, необходимы дополнительные меры предосторожности, чтобы избежать ненужного уплотнения. Бетон следует укладывать в течение 20 минут после выгрузки из смесителя. Чтобы избежать чрезмерного захвата воздуха, максимальная высота падения этой смеси составляет 48 дюймов. Для форм, требующих высоты падения более 48 дюймов, потребуются надлежащие пластины или желоба, отклоняющие поток. Необходима вибрация. См. инструкции по литью на заводе, найдя серийный номер формы.

Если бетон транспортируется в бункере вилочным погрузчиком, а не краном, необходимы дополнительные меры предосторожности, чтобы избежать ненужного уплотнения. Бетон следует укладывать в течение 20 минут после выгрузки из смесителя. Чтобы избежать чрезмерного захвата воздуха, максимальная высота падения этой смеси составляет 48 дюймов. Для форм, требующих высоты падения более 48 дюймов, потребуются надлежащие пластины или желоба, отклоняющие поток. Необходима вибрация. См. инструкции по литью на заводе, найдя серийный номер формы.

Финишная обработка

Эту смесь следует наносить вручную шпателем сразу же после того, как будут проверены уплотнение, стяжка и пластичность формы.

Отверждение

Для наружных и внутренних форм используйте непрозрачный пластиковый брезент толщиной 6 мил или больше для покрытия во время начального отверждения. Снятие опалубки не должно происходить до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 1500 фунтов на квадратный дюйм.

Отверждение отливок в помещении должно происходить в течение не менее четырех часов после извлечения из формы, когда средняя температура наружного воздуха выше 55 F, и не менее 20 часов после извлечения из формы, когда температура наружного воздуха составляет 55 F или ниже.

Смесь 2Программное обеспечение для проектирования предоставлено Concrete Mix Evaluator

Дозирование Цемент (SG = 3,15) = 575 фунтов.

Летучая зола (SG = 2,23) = 150 фунтов.

89 Stone (SG = 2,75) = 1587 фунтов.

Песок (SG = 2,61) = 1208 фунтов.

Вода = 280 фунтов. / 33,6 галлона.

Поликарбоксилатный пластификатор = 33 унции.

Ускоритель кальция = 150 унций.

Воздухововлекающая добавка = 6 эт. унция

воздушная цель = 6%

1 Yd. 3 Для смесителя контр.

3 Для смесителя контр.

- Минимальное время замеса сухой смеси: 75 секунд

- Максимальное время замеса сухой смеси: 200 секунд

- Минимальное время замеса мокрой смеси: 75 секунд

- Максимальное время замеса мокрой смеси: 200 секунд

- 20 % открыт в течение первых 6 секунд

- 100% открыт до оставшегося времени

Условия

- Приемлемо для использования в изделиях, армированных сталью

- Температура свежего бетона: 75 F +/- 10 F

- Опалубка для заливки этой смесью: большой сборный модульный блок

- Рекомендуемое время предварительного прогрева заполнителя зимой:

- 20 – 30 F = 15 минут

- 30 – 40 F 12 = 9 минут0189

- 40 – 50 F 9 = минуты

- 50 – 60 F 6 = минуты

Укладка

Укладка бетона с помощью воронкообразного воронкообразного бункера объемом 1 ярд³ с центральной разгрузкой или бункера с боковой разгрузкой 1/2 ярда³ при изготовлении партии размером 1/2 ярда³.

Чтобы избежать чрезмерного захвата воздуха, максимальная высота падения этой смеси составляет 36 дюймов. Для форм, требующих высоты падения более 36 дюймов, потребуются надлежащие пластины или желоба, отклоняющие поток.

Не вибрируйте эту смесь после укладки. Некоторые формы могут потребовать легкого постукивания в критических местах с помощью резинового молотка. Обратитесь к руководству по литью на заводе для этого рецепта, найденному по серийному номеру формы.

Отделка

Эта смесь должна быть уложена на стяжку сразу после укладки. Вместо стяжки можно использовать ручную кельму, чтобы заполнить углы формы.

Отверждение

Для форм для наружного и внутреннего применения используйте непрозрачный пластиковый брезент толщиной 6 мили или более для покрытия неоформленных поверхностей продукта во время начального отверждения, если это применимо к указанной форме. Снятие опалубки не должно происходить до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 1500 фунтов на квадратный дюйм. Продукт не следует извлекать из формы до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 2200 фунтов на квадратный дюйм.

Снятие опалубки не должно происходить до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 1500 фунтов на квадратный дюйм. Продукт не следует извлекать из формы до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 2200 фунтов на квадратный дюйм.

Отверждение отливок в помещении должно происходить в течение не менее четырех часов после извлечения из формы, когда средняя температура наружного воздуха выше 55 F, и не менее 20 часов после извлечения из формы, когда температура наружного воздуха составляет 55 F или ниже.

Попробуй, попробуй еще раз

Когда вы будете экспериментировать и совершенствовать свой состав смеси, не забудьте использовать свои отношения с техническими представителями по добавкам и цементу, потому что большинство из них могут предложить ту или иную форму обучения. Индивидуальное практическое обучение на собственном объекте невероятно ценно и часто недооценивается.

Попробуйте изменить пропорции двух смесей, приведенных в этой статье, для ваших собственных материалов. Отправляйтесь в лабораторию, протестируйте и усовершенствуйте свои проекты. Раздвигайте границы, записывайте свои выводы и результаты и учитесь на своих ошибках.

Отправляйтесь в лабораторию, протестируйте и усовершенствуйте свои проекты. Раздвигайте границы, записывайте свои выводы и результаты и учитесь на своих ошибках.

Пол Рамсбург работает в производстве предварительно напряженного железобетона с 1988 года и в настоящее время является техническим специалистом по продажам в Sika Corp. Выпускник программы «Управление отраслью» в 2014 году. Он является представителем по развитию бизнеса в компании Rosetta Hardscapes в Шарлевуа, штат Мичиган, 9.0009

Ресурсы:

- В главе 9 справочника Portland Cement Association «Проектирование и контроль бетонных смесей» объясняется метод абсолютного объема дозирования нормальных бетонных смесей.

- ACI 211.1, «Стандартная практика выбора пропорций для обычного, тяжелого и массивного бетона»

- ACI 201.2R-16, «Руководство по долговечному бетону»

- ACI 221R-96, «Руководство по использованию нормального и тяжелого заполнителя в бетоне»

- Concrete Mix Evaluator 2.

0, защищенное авторским правом программное обеспечение, разработанное Гэри Найтом

0, защищенное авторским правом программное обеспечение, разработанное Гэри Найтом

Основы бетона — ConcreteState

КАК ПРОИЗВОДИТСЯ ЦЕМЕНТ

Портландцемент является основным компонентом бетона. Бетон формируется из портландцемента, образующего пасту с водой, которая связывается с песком и камнем для затвердевания. Цементпроизводится из тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента с помощью частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает камень до максимального размера около шести дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до трех дюймов или меньше. Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным докрасна из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в одном фунте цемента содержится 150 миллиардов зерен. Цемент теперь готов к транспортировке на предприятия по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в Соединенных Штатах используется мокрый процесс. Эти два процесса по существу похожи, за исключением мокрого процесса, когда сырье измельчается с водой 9.0005 р перед подачей в печь.

КАК ИЗГОТОВЛЕН БЕТОН В своей простейшей форме бетон представляет собой смесь пасты и заполнителей или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. В результате химической реакции, называемой гидратацией, паста затвердевает и набирает силу, образуя каменную массу, известную как бетон.

В результате химической реакции, называемой гидратацией, паста затвердевает и набирает силу, образуя каменную массу, известную как бетон.В этом процессе лежит ключ к замечательным свойствам бетона: он пластичен и податлив при свежем смешивании, прочен и долговечен при затвердевании. Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Пропорционирование

Ключом к получению прочного и долговечного бетона является тщательное дозирование и смешивание ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно укладывать, и она будет давать шероховатую поверхность и пористый бетон. Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; однако полученный бетон нерентабелен и может легко треснуть.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая покрывает каждую частицу камня и песка — заполнители. Благодаря химической реакции, называемой гидратацией, цементное тесто затвердевает и набирает прочность.

Благодаря химической реакции, называемой гидратацией, цементное тесто затвердевает и набирает прочность.

Качество пасты определяет характер бетона. Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное отношение – это отношение массы воды затворения к массе цемента. Высококачественный бетон производится за счет максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона, что позволяет правильно его укладывать, уплотнять и затвердевать.

Правильно подобранная смесь обладает желаемой удобоукладываемостью для свежего бетона и требуемой долговечностью и прочностью для затвердевшего бетона. Как правило, смесь содержит от 10 до 15 процентов цемента, от 60 до 75 процентов заполнителя и от 15 до 20 процентов воды. Вовлеченный воздух во многих бетонных смесях также может занимать еще от 5 до 8 процентов.

Прочие ингредиенты

Почти любая природная вода, пригодная для питья и не имеющая ярко выраженного вкуса или запаха, может использоваться в качестве воды для затворения бетона. Чрезмерное количество примесей в воде для затворения может не только повлиять на время схватывания и прочность бетона, но также вызвать высолы, образование пятен, коррозию арматуры, нестабильность объема и снижение долговечности. Спецификации бетонной смеси обычно устанавливают ограничения на содержание хлоридов, сульфатов, щелочей и твердых веществ в воде затворения, если только нельзя провести испытания для определения влияния примеси на конечный бетон.

Чрезмерное количество примесей в воде для затворения может не только повлиять на время схватывания и прочность бетона, но также вызвать высолы, образование пятен, коррозию арматуры, нестабильность объема и снижение долговечности. Спецификации бетонной смеси обычно устанавливают ограничения на содержание хлоридов, сульфатов, щелочей и твердых веществ в воде затворения, если только нельзя провести испытания для определения влияния примеси на конечный бетон.

Хотя большая часть питьевой воды подходит для замешивания бетона, заполнители выбирают тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона. Тип и размер используемого заполнителя зависит от толщины и назначения конечного бетонного изделия.

Относительно тонкие секции зданий требуют использования мелкого крупного заполнителя, хотя в больших плотинах используются заполнители диаметром до шести дюймов. Для эффективного использования пасты желательна непрерывная градация размеров частиц. Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Начало гидратации

Вскоре после соединения заполнителей, воды и цемента смесь начинает твердеть. Все портландцементы представляют собой гидравлические цементы, которые схватываются и затвердевают в результате химической реакции с водой, называемой гидратацией. В ходе этой реакции на поверхности каждой частицы цемента образуется узел. Узел растет и расширяется, пока не соединится с узлами из других частиц цемента или не прилипнет к соседним агрегатам.

После того, как бетон будет тщательно перемешан и пригоден для обработки, его следует поместить в формы до того, как смесь станет слишком густой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить потенциальные дефекты, такие как соты и воздушные карманы.

В случае плит бетон выдерживают до тех пор, пока не исчезнет пленка влаги на поверхности, затем с помощью деревянной или металлической терки сглаживают бетон. Затирка дает относительно ровную, но слегка шероховатую текстуру, которая обладает хорошей устойчивостью к скольжению и часто используется в качестве окончательной отделки для наружных плит. Если требуется гладкая, твердая, плотная поверхность, после затирки следует стальная затирка.

Если требуется гладкая, твердая, плотная поверхность, после затирки следует стальная затирка.

Отверждение начинается после того, как открытые поверхности бетона затвердеют в достаточной степени, чтобы противостоять повреждениям. Отверждение обеспечивает постоянную гидратацию цемента, благодаря чему бетон продолжает набирать прочность. Бетонные поверхности затвердевают, обрызгивая водяным туманом или используя влагоудерживающие ткани, такие как мешковина или хлопчатобумажные маты. Другие методы отверждения предотвращают испарение воды, герметизируя поверхность пластиком или специальными спреями, называемыми отвердителями.

Специальные технологии используются для отверждения бетона в экстремально холодную или жаркую погоду для защиты бетона. Чем дольше бетон будет оставаться влажным, тем прочнее и долговечнее он станет. Скорость твердения зависит от состава и крупности цемента, пропорций смеси, влажности и температурных условий. Бетон продолжает становиться прочнее с возрастом.

0, защищенное авторским правом программное обеспечение, разработанное Гэри Найтом

0, защищенное авторским правом программное обеспечение, разработанное Гэри Найтом