Расточной резец проходной: Расточной резец

Расточной резец

Главная / *ВИДЫ,ГЕОМЕТРИЯ,РЕЖИМЫ РЕЗАНИЯ ТОКАРНЫХ РЕЗЦОВ / # Расточной резец

Виды расточных резцов

Основные размеры

Геометрия расточного резца

Выбор расточного резца

Режимы резания расточными резцами

Маркировка

.

Изготовление ТОРЦЕВЫХ ФРЕЗ, КОНЦЕВЫЕ ФРЕЗЫ-АКЕ-TIDEWAY-WEMARO, ЗУБЬЯ (РЕЗЦЫ) ГНБ, высокогибкий кабель CHAINFLEX

.

Расточной резец широко применяется в машиностроении и производстве. Их используют для обработки сквозных и глухих отверстий на токарной группе станков. Резцы расточные токарные помогают достичь более точных результатов в работе, а также создают высокую частоту обработки. Инструментом последовательно снимаются слои металла, что помогает расширить обрабатываемое отверстие до нужных размеров. Благодаря точному оборудованию, результат можно регулировать в пределах десятых долей миллиметра. Если резец для расточки хорошо заточен и находится в исправном состоянии, то он может работать с различными металлами, так как он всегда должен быть более жестким, чем деталь.

Основной упор в данном резце сделан на высокую производительность в работе. Как правило, расточной резец снимает относительно небольшие слои, которые помогают расширить отверстие, так что здесь важна скорость и точность, что в свою очередь отображается на геометрии изделия. Рабочая поверхность сделана клинообразной формы, так как это помогает лучше врезаться в слой материала и деформировать его, снимая стружку должной толщины. Постепенное скалывание верхнего слоя материала доводит заготовку до необходимого состояния. Действующим стандартом, по которому изготавливается резец расточной, является ГОСТ 18872-73, что предназначен для изделий из быстрорежущей стали, наименьший диаметр которых достигает 14 мм. Если же инструмент предназначается для глухих отверстий, диаметр которых составляет до 6 мм, то это уже будет ГОСТ 18873-72.

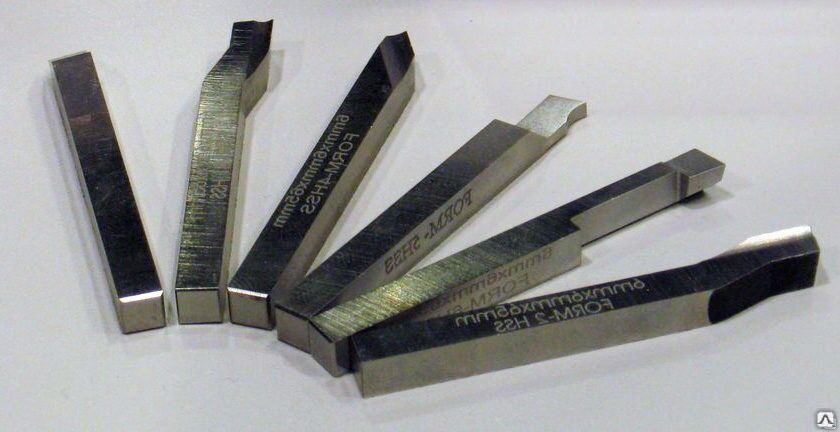

фото:расточные токарные резцы по металлу

Виды расточных резцов

Расточной резец может быть выполнен в нескольких вариантах. Быстрорежущий вид служит для обработки различных легких материалов и соответствующих сплавов, куда можно отнести алюминий, фторопласт, текстолит и другие материалы.

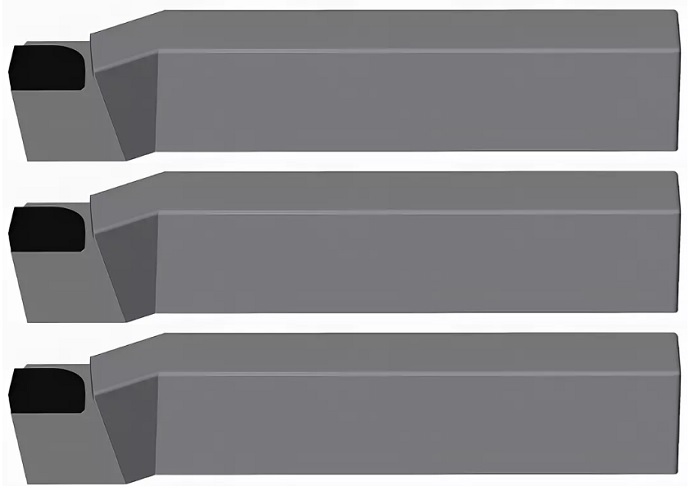

Для более крепких и тяжелых составов применяются монолитные, резец расточной твердосплавный или со вставками пластин из твердых сплавов. Такие изделия уже могут работать с бронзой, сырой сталью, нержавейкой, калеными сортами стали и другими материалами.

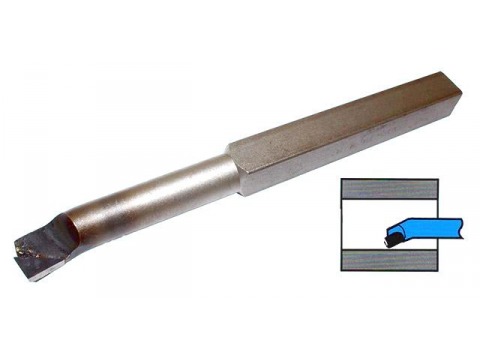

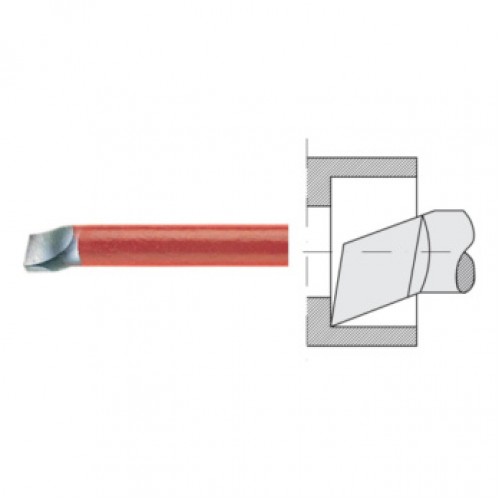

Все эти разновидности в свою очередь разделяются и по виду державки, которая может быть квадратной или круглой. Помимо этого, есть еще разделение по назначению. Согласно выполняемым функциям выпускают расточной резец для глухих отверстий, которые применяется не только для обработки внутренних стенок отверстия, но и занимается проточкой дна, вместе с последующей его шлифовкой.

Сейчас оказываются весьма популярной такая разновидность как расточной резец со сменными пластинками. Они имеют различные профили и формы, а главное, что в комплекте к ним идет набор запасных частей, которые могут использоваться для крепежа рабочих пластин и державок. Износившиеся пластины можно быстро заменить.

Основные размеры

Расточные резцы для токарных станков, которые предназначены для работы со сквозными и глухими отверстиями, изготовляются согласно определенным стандартам размеров.

фото:размеры расточных резцов

| Высота,мм | Ширина,мм | Длина,мм |

|---|---|---|

| 16 | 16 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 140 |

| 20 | 20 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 200 |

| 25 | 25 | 240 |

| 32 | 25 | 280 |

Геометрические параметры расточного резца

Геометрия рабочей части изделия состоит из трех основных углов, которые в своей сумме всегда образуют 90 градусов. Сюда входит:

Сюда входит:

- Главный задний угол, который образуется между плоскостью резания и задней поверхностью инструмента. Он уменьшает трение между деталью и задней поверхностью. Чем больше этот угол, тем меньше шероховатость поверхности, которая поддается обработке. Соответственно, чем тверже металл, тем меньше должен быть этот угол.

- Угол заострения, который замеряется между передней и задней поверхностью инструмента. Он влияет на прочность изделия, так что чем он больше, тем надежнее будет расточной резец.

- Главный передний, который замеряется между передней поверхностью инструмента и то плоскостью, которая располагается перпендикулярно от поверхности резания. С его помощью можно повлиять на размер деформации снимаемого слоя.

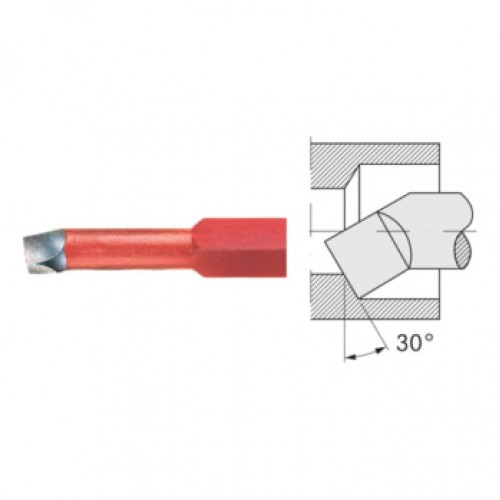

фото:геометрия расточного резца

Выбор расточного резца

Расточной резец выбирается согласно тому, с какими материалами он будет работать. В первую очередь – это тип, для глухих или наружных отверстий. Далее очень важно смотреть по материалу, который подвергается обработке. Если основной геометрический принцип у данной разновидности примерно одинаковый, то материалы изготовления будут различными.

Далее очень важно смотреть по материалу, который подвергается обработке. Если основной геометрический принцип у данной разновидности примерно одинаковый, то материалы изготовления будут различными.

«Совет профессионалов! Ни в коем случае не стоит использовать изделия из быстрорежущей стали для обработки нержавеющей стали, бронзы и изделий из каленых сортов металла. Это приведет к быстрому износу, так что здесь лучше применять только изделия из твердосплавных материалов»

Не стоит также забывать и о размерах, так как некоторые резцы просто физически не смогут проникнуть в отверстие. Для постоянной активной работы желательно иметь набор из нескольких изделий или выбрать вид со сменными пластинами. Для обработки глухих отверстий, специалисты подбираются изделия в два раза меньше по диаметру, чем обрабатываемое отверстие.

Режимы резания расточными резцами

Выбор режима резания во многом зависит от расточки резца, диаметра отверстия, вида материала и прочих факторов. В зависимости от диаметра обрабатываемого отверстия при работе со сквозными отверстиями, резец требуется устанавливать ниже или выше их центра. В то же время, при работе с глухими отверстиями, резец внутренний расточной ставится четко по центру, чтобы не было бобышек в торце.

В зависимости от диаметра обрабатываемого отверстия при работе со сквозными отверстиями, резец требуется устанавливать ниже или выше их центра. В то же время, при работе с глухими отверстиями, резец внутренний расточной ставится четко по центру, чтобы не было бобышек в торце.

Маркировка

Существует несколько основных марок резцов, отличных по размеру и составу. К примеру, Т15К6 – материал изготовления относится к титановольфрамовой твердосплавной группе с 15%-ным содержанием карбида титана и 6%-ным содержанием кобальта.

типы и предназначение — РИНКОМ

Расточные резцы по металлу: типы и предназначение — РИНКОМГлавная

Статьи

Расточные резцы по металлу: типы и предназначение Расточные резцы по металлу: типы и предназначение

4 сентября 2018

Гирин Кирилл

В этой статье мы расскажем о типах расточных резцов, их назначении и конструктивных особенностях.

Содержание

Расточные резцы по металлу: типы и предназначение

- Применение токарных расточных резцов

- Конструктивные особенности и геометрия расточных резцов

-

Виды расточных резцов

- По назначению

- По материалам изготовления и конструктивным особенностям.

- Размеры расточных резцов

- Критерии выбора расточных резцов

Применение токарных расточных резцов

Расточные резцы активно применяют в машиностроении и иных отраслях промышленности. При помощи инструментов данной группы обрабатывают сквозные и глухие отверстия на токарных станках.

Главное преимущество применения расточных резцов — высокая точность. При расширении отверстий до нужных размеров последовательно снимаются тонкие слои металлов. Результат можно регулировать в пределах десятых долей миллиметра.

Фотография №1: обработка отверстия расточным резцом

Обратите внимание! Самый важный момент при обработке отверстий расточными резцами — надежность их закрепления. Неправильная установка инструментов приводит к их поломками и браку.

Конструктивные особенности и геометрия расточных резцов

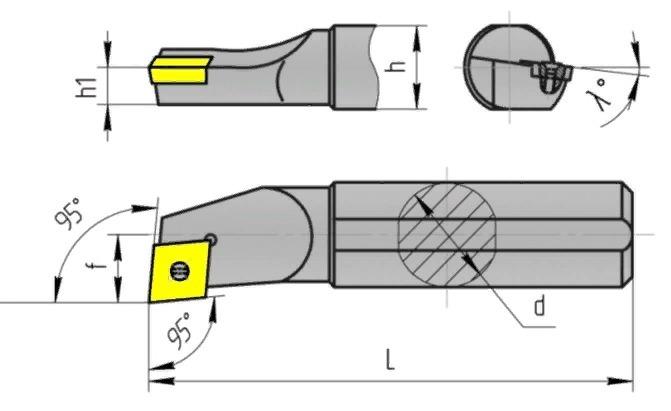

Изображение №1: конструктивные особенности и геометрия расточных резцов

При изготовлении токарных расточных резцов производители учитывают три главных геометрических параметра инструментов.

-

Главный передний угол. Формируется между передней поверхностью резца и плоскостью, располагающейся под прямым углом ко поверхности резания. Размер главного переднего угла влияет на величину деформации снимаемых слоев.

-

Угол заострения. Образуется между передней и задней поверхностями головки. С увеличением размеров этого угла повышается износостойкость.

-

Главный задний угол. Замеряется между плоскостью резания и задней поверхностью резца. При его увеличении повышается чистота обработки заготовок.

Виды расточных резцов

Существуют различные виды расточных резцов. Их классифицируют по нескольким критериям.

По назначению

По назначению расточные резцы делят на два типа.

-

Для глухих отверстий. Такие резцы, как видно из названия, используют для обработки внутренних стенок глухих отверстий.

К сферам применения также относятся проточка и шлифовка дна. Пластины головок имеют треугольную форму.

К сферам применения также относятся проточка и шлифовка дна. Пластины головок имеют треугольную форму.

-

Для сквозных отверстий. Предназначены для обработки сквозных отверстий и деталей, имеющих цилиндрическую форму. Внешне выглядят так.

Фотография №2: расточные резцы для обработки глухих отверстий.

Фотография №3: расточные резцы для обработки сквозных отверстий

По материалам изготовления и конструктивным особенностям

Чаще всего используют следующую классификацию.

-

Цельные расточные резцы из быстрорежущей стали. Применяются для обработки не слишком твердых материалов. К ним относятся, к примеру, текстолит, фторопласт и алюминий.

-

Цельные расточные резцы с твердосплавными напайками. Такими инструментами обрабатывают заготовки из закаленных сталей, нержавейки, бронзы и иных твердых материалов.

-

Расточные резцы со сменными твердосплавными пластинами. Также применяются для обработки заготовок из твердых материалов. Очень удобны в использовании.

На получение твердосплавных напаек и изготовление пластин обычно идут стали марок ВК8, Т5К6 и Т5К10.

Размеры расточных резцов

Стандартные размеры расточных резцов, которые на практике используют чаще всего, представлены в размещенной ниже таблице.

|

Габариты державки (мм) |

Общая длина резца (мм) |

|

16*12 |

|

|

16*16 |

140 или 170 |

|

20*16 |

200 |

|

20*20 |

140, 170 или 200 |

|

25*20 |

240 |

|

25*25 |

200 или 240 |

Критерии выбора расточных резцов

Чтобы правильно выбрать расточной резец для обработки глухого или сквозного отверстия, учитывайте следующие основные параметры.

-

Геометрия головки.

-

Материал изготовления и конструктивные особенности.

-

Габариты инструмента.

-

Качество обработки.

-

Способ крепления инструмента в резцедержателе.

Важно! Ни в коем случае не используйте цельные резцы, изготовленные из быстрорежущей стали, для обработки заготовок из твердых материалов (нержавейка, бронза, закаленная сталь и пр.). Инструменты моментально испортятся.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

4 октября 2022

Фрезерование уступов и пазов

3 октября 2022

Клупп для нарезания резьбы

23 сентября 2022

Как пользоваться мультиметром

31 августа 2022

Автомобильная резьба: разновидности и способы определения

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Резец расточной токарный: ГОСТ, классификация, маркировка

Существует ряд инструментов для обработки заготовок на токарных станках. Далее рассмотрен резец расточной: виды данных инструментов, их конструкция, способы работ и принципы выбора.

Данные инструменты рассчитаны на обработку отверстий (как сквозных, так и глухих). Принцип их функционирования состоит в расширении углублений путем послойного удаления материала. Такие резцы применяют на токарных станках с целью повышения точности и производительности работ.

Содержание

Геометрические характеристики

Расточной токарный резец включает державку, служащую для монтажа инструмента в станке, и рабочую поверхность. Рабочая поверхность для врезания в материал имеет клинообразную форму. Она сформирована тремя углами, суммарно образующими 90°.

- Основной задний угол, разделяющий заднюю поверхность и режущую плоскость, сокращает трение обрабатываемого предмета и задней поверхности. Твердость материалов связана обратной зависимостью с величиной этого угла и прямой с их шероховатостью.

- Угол заострения, разделяющий заднюю и переднюю поверхности, определяет прочность резца.

- Основной передний угол, разделяющий переднюю поверхность и перпендикулярную режущей поверхности плоскость, определяет степень деформации удаляемого материала.

Размеры определяются ГОСТ. Так, ГОСТ 18882-73 описывает токарные расточные резцы с твердосплавными пластинами для сквозных отверстий. ГОСТ 18883-73 определяет параметры аналогичных инструментов с пластинами из твердых сплавов, рассчитанных на создание глухих отверстий.

Скачать ГОСТ 18882-73

Скачать ГОСТ 18883-73

В ГОСТ 9795-83 описаны державочные резцы для сквозных отверстий, рассчитанные на косое и прямое крепление.

Скачать ГОСТ 9795-83

Классификация

Расточные резцы по возможности обработки материалов классифицируют на два вида:

- Быстрорежущие модели рассчитаны на легкие материалы, такие как фторопласт, алюминий, текстолит.

- На более прочные и тяжелые материалы рассчитаны монолитный и твердосплавный варианты. Так, они подходят для стали (сырой, каленой, нержавеющей), бронзы и др.

Кроме того, существуют модели с механически закрепленным либо напаянным алмазом. Для данных вариантов материал режущей части представлен алмазом, а стержень состоит из стали.

Еще два типа рассматриваемых инструментов выделяют по назначению:

- Расточной резец для глухих отверстий помимо обработки внутренних стенок отверстий рассчитан на проточку и шлифовку дна. К тому же данные модели называемые упорными, подходят для расточки ступенчатых отверстий.

- Проходные варианты представлены расточными резцами для работ со сквозными отверстиями и цилиндрическими деталями.

Наконец, рассматриваемые инструменты дифференцируют по форме державки на квадратные, прямоугольные и круглые. Наиболее оптимальными считают варианты второго типа ввиду простой установки и удобной заточки.

Следует отметить, что существуют модели со сменными пластинами. Они укомплектованы запасными частями для смены изношенных пластин.

Принципы выбора

К основным критериям выбора расточных резцов относятся типы отверстий и целевых материалов. Например, при работах с бронзой и каленой и нержавеющей сталью модели из быстрорежущей стали быстро износятся. Помимо этого, нужно сопоставить размеры инструмента и отверстий. Так, для глухих отверстий требуются резцы, меньшие вдвое по диаметру. Для регулярных работ целесообразно приобрести универсальный вариант со сменными пластинами либо набор обычных расточных резцов.

Рабочие режимы

Режим резания определяется несколькими факторами, основные среди которых – расточка инструмента, тип материала, диаметр углубления. Так, на основе диаметра резец для расточки цилиндров монтируют выше центра либо ниже. Резец для глухих отверстий во избежание образования в торце бобышек располагают по центру.

Так, на основе диаметра резец для расточки цилиндров монтируют выше центра либо ниже. Резец для глухих отверстий во избежание образования в торце бобышек располагают по центру.

Незакрепленная часть инструмента, представленная расстоянием между пластиной и хвостовиком, определяет глубину растачивания.

Однако чрезмерно большой вылет сказывается на качестве поверхности, так как вызывает вибрации и упругие деформации, а также ведет к быстрому износу пластины. В большинстве случаев оптимальна расточная оправка с наибольшей жесткостью. Под ней понимают способность к сопротивлению деформациям под внешним влиянием. Данный показатель дифференцируют на два типа. Статистическая жесткость относится к упругим деформациям, динамическая – к вибрациям. В целом она определяется материалом, размерами, формой и методом установки предмета. Жесткость имеет значение для режимов и частоты обработки, а также стойкости инструмента.

Для растачивания используется консольный способ крепления инструмента, характеризующийся малой жесткостью, вследствие чего наблюдаются вибрации. С целью улучшения виброустойчивости необходимо сократить вылет расточного резца. Однако, как было отмечено, это снизит глубину расточки. Оптимальным значением вылета, обеспечивающим виброустойчивость, считают равное четырем диаметрам оправки.

В процессе работ следует создать минимальную силу резания. Для этого подбирают геометрию расточного резца. Так, рекомендуется применять варианты с формами СМП типа V и D. К тому же следует выбирать модели с положительной геометрией передней поверхности пластин и радиусом при вершине заднего угла равным 90°. При эксплуатации для задней поверхности допустим износ до 0,3 мм. Наконец, лучшую виброустойчивость обеспечивают твердые сплавы с износостойкими покрытиями.

Величина прогиба определяется также моментом инерции поперечного сечения державки, который зависит от его формы и размеров.

Современные модели оснащены державками круглой формы. При этом существуют варианты с квадратным сечением державок. Например, расточные резцы Семинского, консольная часть державки которых закручена относительно оси на 45°.

Ввиду этого жесткость таких моделей выше, чем у вариантов с круглой державкой. Это позволяет значительно повысить скорость резания в отсутствии вибраций даже при большом вылете. К тому же допустимо повышение сечения стружки до 5 раз. Наконец, в изготовлении такие расточные резцы проще, чем обычные.

Угол заточки расточного внутреннего резца определяется типом работ (черновые, чистовые). Задний угол связан обратной зависимостью с диаметром отверстия.

Маркировка

Для расточных резцов применяется система маркировки с буквенными и цифровыми символами. Первые отражают геометрические параметры (2140-0043), вторые — тип материала (т15к6 для варианта для глухих отверстий). Например, 2140-0042 ВК6.

Например, 2140-0042 ВК6.

В магазинах вместо цифровой маркировки используют значения геометрических параметров, приводя размеры (например, 20×20×170 для твердосплавной модели для сквозных отверстий) и угол заточки (10×10×40 ВК8 (YG8) 60°, 10×10×40 мм Т5К10 (YT5) 90°). К тому же в маркировках отражают тип и исполнение инструмента.

Инструмент Muskegon — двухкромочное растачивание

Производственные инструментальные оправки и фрезы

- Начинается с расточной оправки из высококачественной легированной стали для длительного срока службы. Внутри расточной оправки находится закаленный центрирующий штифт, который удерживает расточной резец по центру для воспроизводимой работы в пределах допуска.

- Работает с двойной подачей по сравнению с одноточечными инструментами и обеспечивает сбалансированный рез по центру для более прямых отверстий. Расточная фреза представляет собой регулируемую двухлезвийную конструкцию, которая позволяет соблюдать допуски на отверстия и компенсировать допуски на сменные пластины.

Регулировочный винт в фрезе также предотвращает его разрушение и растачивание под размер. Центрирующий штифт в расточной оправке входит в центрирующий паз фрезы, удерживая ее внутри оправки, и центрирует черновую фрезу для чернового прохода.

Регулировочный винт в фрезе также предотвращает его разрушение и растачивание под размер. Центрирующий штифт в расточной оправке входит в центрирующий паз фрезы, удерживая ее внутри оправки, и центрирует черновую фрезу для чернового прохода. - Растачивание в три простых шага. (1) Вставьте черновую фрезу и выполните черновую расточку детали, чтобы установить осевую линию отверстия. (2) Снимите фаску с отверстия с помощью фрезы для снятия фаски, чтобы направить чистовую фрезу в отверстие. (3) Вставьте чистовую фрезу в борштангу и «пропустите» чистовую фрезу через отверстие. Повторяемость обычно находится в пределах +/- 0,0005.

- Отвечает требованиям вашего приложения. Инженеры-конструкторы Muskegon Tool изготовят сверхмощное корончатое сверло со сменными пластинами или инструмент для промышленного бурения в соответствии с вашими конкретными потребностями. Позвоните нам или нажмите здесь, чтобы начать экономить время и деньги на линии.

Расточные оправки для тяжелых условий эксплуатации

- Удаляет до 20 % диаметра тяжелого материала.

- Облегчает правку отверстий , устраняя склонность инструментов следовать за просверленными отверстиями.

- Создан в соответствии с вашими требованиями. Давайте обсудим, будет ли одна из наших стандартных конструкций инструмента обеспечивать производительность, изготовленную по индивидуальному заказу, или будет более рентабельно разработать индивидуальную расточной оправку для ваших конкретных потребностей. Позвоните нам или нажмите здесь, чтобы обсудить вашу заявку.

Расточная оправка для тяжелых условий эксплуатацииРасточные оправки с прямым хвостовиком подходят для отверстий диаметром от 31/32 дюйма до 6 17/32 дюйма. Специальные конфигурации хвостовика доступны по запросу. | |

Мощный резакЗаготовки фрез изготавливаются из быстрорежущей стали и напаянных твердосплавных сплавов и подходят для отверстий диаметром от 31/32 дюйма до 6 17/32 дюйма. Заготовки изготавливаются на заказ до диаметра и геометрии, необходимых для вашего применения. |

Расточные оправки и фрезы для средних нагрузок

- Остается в силе. Уникальное плавающее действие компенсирует перекос машины.

- Удваивает производительность по сравнению со сплошными развертками.

- Разрешения на регулировку бара с шагом 0,0001

- Снижает затраты на оснастку благодаря резцам из быстрорежущей стали или с припаянными наконечниками, которые можно затачивать до упора и ступеней.

- Разработан для вашего применения. Наши инженеры покажут вам наиболее эффективное решение из наших нестандартных или стандартных конструкций инструментов.

Посмотрите, как мы можем помочь вам сэкономить время и деньги. Кликните сюда.

Посмотрите, как мы можем помочь вам сэкономить время и деньги. Кликните сюда.

Расточная оправка для средних нагрузокРасточные оправки с прямым хвостовикомподходят для отверстий диаметром от 39/64 дюйма до 6 17/32 дюйма. Большие размеры и специальные конфигурации хвостовика доступны по запросу. | |

Фреза средней мощностиЗаготовки фрез изготавливаются из быстрорежущей стали и напаянных карбидов и подходят для отверстий диаметром от 39/64 дюйма до 6 17/32 дюйма. Заготовки изготавливаются на заказ до диаметра и геометрии, необходимых для вашего применения. |

Легкие нижние планки и фрезы

- Работы по обработке глухих отверстий и зенковке .

- Сохраняет затраты на инструменты на уровне благодаря легко затачиваемому паяному наконечнику и резцам из быстрорежущей стали.

- Решит ваши задачи по резке. Готовы сохранить этапы производства? Поговорите с инженерами-конструкторами Muskegon Tool о наших специально разработанных и стандартных инструментах. Позвоните или нажмите здесь.

Легкая расточная оправкаРасточные оправкис прямым хвостовиком подходят для отверстий диаметром от 25/32 дюйма до 4 7/32 дюйма. Большие размеры и специальные конфигурации хвостовика доступны по запросу. | |

Легкий резакЗаготовки фрез изготавливаются из быстрорежущей стали и напаянных твердосплавных сплавов и подходят для отверстий диаметром от 25/32 до 4 7/32 дюймов. Заготовки изготавливаются на заказ до диаметра и геометрии, необходимых для вашего применения. |

Расточные инструменты со сменными пластинами

Сверхмощные корончатые сверла и держатели со сменными пластинами

- Сглаживает черновое растачивание .

Идеально подходит для использования при черновом растачивании отливок, поковок и труб, где может возникнуть проблема «сдвига сердечника».

Идеально подходит для использования при черновом растачивании отливок, поковок и труб, где может возникнуть проблема «сдвига сердечника». - Два эффективных режущих зуба. Создавайте более прямые и круглые отверстия за меньшее время, чем с помощью одноточечного инструмента или сверла со сменными пластинами. Посмотрите, как мы можем помочь вам сэкономить время и деньги. Нажмите здесь

- Создан в соответствии с вашими требованиями. Заготовки для корончатого сверла предназначены для отверстий диаметром от 1 дюйма до 4 1/4 дюйма. Большие размеры доступны по запросу.

- Держатели в наличии и на заказ. Держатели с прямым хвостовиком подходят для диаметров до 4 1/4″. Державки изготавливаются со сквозной подачей СОЖ. Большие диаметры, специальные длины и специальные конфигурации хвостовиков доступны по запросу.

34723 Специальное корончатое сверло и держатель с хвостовиком Cat 50. |

Расточные оправки и двухлезвийные фрезы со сменными пластинами

- Выберите сплав пластины и геометрию . Заготовки фрез изготавливаются по индивидуальному заказу для установки пластины стандарта ISO по вашему выбору.

- Двойные вставки . Устраняет конусность и овальность, удваивая производительность по сравнению с одноточечными инструментами.

- Регулируемость. Простая регулировка на станке значительно сокращает время простоя по сравнению с обычными сверлильными инструментами.

- Гибкость. Расточные оправки и фрезы подходят для использования на горизонтальных или вертикальных обрабатывающих и токарных центрах с ЧПУ, а также на обычных патронах, токарных станках и горизонтально- и вертикально-расточных станках.

Мини-борштангиМини-расточные оправки с прямым хвостовиком доступны для отверстий диаметром от 15/16 дюйма до 1 1/2 дюйма. | |

Мини-фрезыЗаготовки для фрез имеются в наличии для отверстий диаметром от 15/16″ до 1 1/2″. Заготовки фрезеруются по индивидуальному заказу, чтобы в них можно было вставить выбранную вами пластину с указанным диаметром и геометрией резания. |

Прутки и фрезы для тяжелых условий эксплуатации

Расточная оправка для тяжелых условий эксплуатацииРасточные оправки с прямым хвостовикомподходят для отверстий диаметром от 1 15/32 дюйма до 6 17/32 дюйма. Специальные длины и конфигурации хвостовиков доступны по запросу. | |

Сменные фрезы для тяжелых условий эксплуатации Заготовки для фрез имеются в наличии для отверстий диаметром от 1 15/32 дюйма до 6 17/32 дюйма. Заготовки фрезеруются по индивидуальному заказу, чтобы в них можно было вставить выбранную вами пластину с указанным диаметром и геометрией резания для вашего применения. |

Бары и фрезы Jumbo

Расточные оправки JumboРасточные оправкис прямым хвостовиком подходят для отверстий диаметром от 1 13/32 дюйма до 10 дюймов. Специальные длины и конфигурации хвостовиков доступны по запросу. | |

Сменные фрезы JumboЗаготовки для фрез имеются в наличии для отверстий диаметром от 1 13/32 дюйма до 10 дюймов. Заготовки фрезеруются по индивидуальному заказу, чтобы в них можно было вставить выбранную вами пластину с указанным диаметром и геометрией резания для вашего применения. |

Влияние геометрии расточной оправки на операции резания

Растачивание — это токарная операция, которая позволяет машинисту увеличить уже существующее отверстие путем многократного внутреннего растачивания. Он имеет ряд преимуществ по сравнению с традиционными методами чистовой обработки отверстий:

- Возможность экономичного изготовления отверстий за пределами стандартных размеров сверла

- Создание более точных отверстий и, следовательно, более жестких допусков

- Более высокое качество отделки

- Возможность создания нескольких размеров в самом отверстии

Цельные твердосплавные расточные оправки, такие как предлагаемые Micro 100, имеют несколько стандартных размеров, которые обеспечивают инструменту базовую функциональность при удалении материала из внутреннее отверстие. К ним относятся:

К ним относятся:

Минимальный диаметр отверстия (D1) : Минимальный диаметр отверстия, при котором режущий конец инструмента полностью входит внутрь без контакта с противоположными сторонами

Максимальная глубина отверстия (L2) : Максимальная глубина, на которую инструмент может проникнуть внутри отверстия без контакта с хвостовиком

Диаметр хвостовика (D2) : Диаметр части инструмента, контактирующей с держателем инструмента

Общая длина (L1) : Общая длина инструмента

Смещение центральной линии (F): Расстояние между вершиной инструмента и центральной осью хвостовика

Micro100 продолжает устанавливать стандарты для расточных оправок, приобретайте сегодня.Выбор инструмента

Чтобы свести к минимуму отклонение инструмента и, следовательно, риск отказа инструмента, важно выбрать инструмент с максимальной глубиной отверстия, которая лишь немного превышает длину, которую он предназначен для резки. Также выгодно увеличить диаметр расточной оправки и хвостовика, так как это повысит жесткость инструмента. Это должно быть сбалансировано с оставлением достаточного места для эвакуации стружки. Этот баланс в конечном итоге сводится к скучному материалу. Для более твердого материала с более низкой скоростью подачи и глубиной резания может не потребоваться столько места для эвакуации стружки, но может потребоваться более крупный и жесткий инструмент. И наоборот, более мягкий материал с более агрессивными рабочими параметрами потребует больше места для эвакуации стружки, но может не требовать такой жесткости инструмента.

Также выгодно увеличить диаметр расточной оправки и хвостовика, так как это повысит жесткость инструмента. Это должно быть сбалансировано с оставлением достаточного места для эвакуации стружки. Этот баланс в конечном итоге сводится к скучному материалу. Для более твердого материала с более низкой скоростью подачи и глубиной резания может не потребоваться столько места для эвакуации стружки, но может потребоваться более крупный и жесткий инструмент. И наоборот, более мягкий материал с более агрессивными рабочими параметрами потребует больше места для эвакуации стружки, но может не требовать такой жесткости инструмента.

Геометрия

Кроме того, они имеют ряд различных геометрических характеристик, чтобы адекватно справляться с тремя типами сил, действующих на инструмент во время этого процесса обработки. Во время стандартной операции растачивания наибольшая из этих сил является тангенциальной, за ней следует подача (иногда называемая осевой) и, наконец, радиальная. Тангенциальная сила действует перпендикулярно передней поверхности и отталкивает инструмент от центральной линии. Сила подачи не вызывает отклонения, а толкает инструмент назад и действует параллельно центральной линии. Радиальная сила толкает инструмент к центру отверстия.

Сила подачи не вызывает отклонения, а толкает инструмент назад и действует параллельно центральной линии. Радиальная сила толкает инструмент к центру отверстия.

Определение геометрических характеристик расточной оправки:

Радиус вершины : округлость точки резания инструмента

Боковой зазор (радиальный зазор) : Угол, измеряющий наклон вершины относительно оси, параллельной центральная линия инструмента

Торцевой зазор (осевой зазор) : Угол, измеряющий наклон торца относительно оси, идущей перпендикулярно центральной линии инструмента

Боковой передний угол : угол, измеряющий боковой наклон боковой поверхности инструмента

Задний передний угол : угол, измеряющий степень наклона задней поверхности относительно центральной линии заготовки

Сторона Задний угол : угол, измеряющий, насколько нижняя поверхность наклонена от заготовки

Задний задний угол : угол, измеряющий наклон торцевой поверхности относительно линии, проходящей перпендикулярно центральной оси инструмента

Влияние геометрических элементов на операции резания:

Радиус при вершине : Большой радиус при вершине обеспечивает больший контакт с заготовкой, продлевая срок службы инструмента и режущей кромки, а также улучшая качество обработки. Однако слишком большой радиус приведет к вибрациям, так как инструмент больше подвержен воздействию тангенциальных и радиальных сил резания.

Однако слишком большой радиус приведет к вибрациям, так как инструмент больше подвержен воздействию тангенциальных и радиальных сил резания.

Другим способом, которым эта функция влияет на режущее действие, является определение того, какая часть режущей кромки подвергается воздействию тангенциальной силы. Величина этого эффекта во многом зависит от подачи и глубины резания. Различные комбинации глубины резания и угла при вершине приведут к тому, что тангенциальная сила будет подвергаться воздействию тангенциальной силы либо на более короткие, либо на более длинные участки режущей кромки. Общий эффект заключается в степени износа кромки. Если только небольшая часть режущей кромки подвергается воздействию большой силы, она будет изнашиваться быстрее, чем если бы той же силе подвергалась более длинная часть кромки. Это явление также происходит при увеличении и уменьшении угла концевой режущей кромки.

Угол торцевой режущей кромки : Основное назначение угла торцевой режущей кромки — обеспечение зазора при резке в положительном направлении Z (движение в отверстие). Этот зазор позволяет радиусу вершины быть основной точкой контакта между инструментом и заготовкой. Увеличение угла концевой режущей кромки в положительном направлении снижает прочность наконечника, но также уменьшает усилие подачи. Это еще одна ситуация, когда необходимо найти баланс между прочностью наконечника и снижением силы резания. Также важно отметить, что угол может потребоваться изменить в зависимости от типа выполняемого бурения.

Этот зазор позволяет радиусу вершины быть основной точкой контакта между инструментом и заготовкой. Увеличение угла концевой режущей кромки в положительном направлении снижает прочность наконечника, но также уменьшает усилие подачи. Это еще одна ситуация, когда необходимо найти баланс между прочностью наконечника и снижением силы резания. Также важно отметить, что угол может потребоваться изменить в зависимости от типа выполняемого бурения.

Передний боковой угол : Угол при вершине — это один из геометрических размеров, который определяет, какая часть режущей кромки подвергается воздействию тангенциальной силы, а боковой передний угол определяет, насколько эта сила перераспределяется в радиальную силу. Положительный передний угол означает меньшую тангенциальную силу резания, поскольку допускает большее срезающее действие. Однако этот угол не может быть слишком большим, поскольку он ставит под угрозу целостность режущей кромки, оставляя меньше материала для угла вершины и бокового заднего угла.

Задний передний угол : Иногда называемый верхним передним углом, задний передний угол для цельных твердосплавных расточных оправок отшлифован, чтобы помочь контролировать поток стружки, срезаемой на концевой части инструмента. Этот элемент не может иметь слишком острый положительный угол, так как это снижает прочность инструмента.

Боковые и торцевые задние углы : Как и концевые углы режущей кромки, основное назначение боковых и концевых задних углов заключается в обеспечении зазора, чтобы нережущая часть инструмента не терлась о заготовку. Если углы слишком малы, существует риск истирания между инструментом и заготовкой. Это трение приводит к повышенному износу инструмента, вибрации и плохому качеству поверхности. Угловые измерения обычно находятся в диапазоне от 0° до 20°.

Краткая информация о геометрии расточных оправок

Расточные оправки имеют несколько габаритных размеров, которые позволяют выполнять растачивание отверстий без вдавливания держателя инструмента в заготовку или мгновенной поломки инструмента при контакте. Цельные твердосплавные расточные оправки имеют множество углов, которые по-разному комбинируются для распределения 3 типов сил резания, чтобы в полной мере использовать преимущества инструмента. Для достижения максимальной производительности инструмента требуется сочетание правильного выбора инструмента с соответствующей скоростью подачи, глубиной резания и числом оборотов в минуту. Эти факторы зависят от размера отверстия, количества материала, который необходимо удалить, и механических свойств заготовки.

Цельные твердосплавные расточные оправки имеют множество углов, которые по-разному комбинируются для распределения 3 типов сил резания, чтобы в полной мере использовать преимущества инструмента. Для достижения максимальной производительности инструмента требуется сочетание правильного выбора инструмента с соответствующей скоростью подачи, глубиной резания и числом оборотов в минуту. Эти факторы зависят от размера отверстия, количества материала, который необходимо удалить, и механических свойств заготовки.

Роберт Кивер (инженер по разработке продуктов)

В качестве члена группы разработки новых продуктов Harvey Performance Company Роберт выработал стратегию внедрения новых продуктов в каждый новый каталог, выпущенный коллекцией брендов Harvey Performance Company.

Применение режущих инструментов, Глава 10: Расточные операции и станки

Растачивание, также называемое внутренним точением, используется для увеличения внутреннего диаметра отверстия. Первоначальное отверстие делается сверлом, или это может быть отверстие с керном в отливке. Скука достигает трех целей:

Скука достигает трех целей:

Размер: Растачивание доводит отверстие до нужного размера и отделки. Сверло или развертку можно использовать только в том случае, если желаемый размер является «стандартным» или если специальные инструменты заточены. Расточный инструмент может работать с любым диаметром, и он обеспечит требуемую чистовую обработку, регулируя скорость, подачу и радиус вершины. Прецизионные отверстия можно расточить с помощью микрорегулируемых расточных оправок.

Прямолинейность: Растачивание выпрямит исходное просверленное или отлитое отверстие. Сверла, особенно длинные, могут отклоняться от центра и резать под небольшим углом из-за эксцентричных сил на сверле, случайных твердых пятен в материале или неравномерной заточки сверла. Просверленные отверстия в отливках почти никогда не бывают полностью прямыми. Расточной инструмент, перемещаемый прямо по направляющим с подачей каретки, исправит эти ошибки.

Концентричность: Растачивание сделает отверстие концентричным с наружным диаметром в пределах точности патрона или удерживающего устройства. Для лучшей концентричности токарная обработка наружного диаметра и расточка внутреннего диаметра выполняются за один установ, т. е. без переноса работы между операциями.

Для лучшей концентричности токарная обработка наружного диаметра и расточка внутреннего диаметра выполняются за один установ, т. е. без переноса работы между операциями.

Основы токарной обработки, описанные в главах 4 и 5, также применимы к растачиванию. Однако при растачивании существует ряд ограничений, которые необходимо учитывать, чтобы достичь высокой производительности съема в сочетании с удовлетворительной точностью, чистотой поверхности и стойкостью инструмента. Поэтому в этой главе будут более подробно обсуждаться ограничения, отличающие внутреннюю токарную обработку от наружной. Типичная операция сверления показана ниже.

Расточные операции Большинство токарных операций, выполняемых при наружном точении, также можно найти при растачивании. При наружном точении длина заготовки не влияет на вылет инструмента и размер резцедержателя может быть выбран таким, чтобы он выдерживал усилия и напряжения, возникающие в процессе операции. Однако при внутреннем точении или растачивании выбор инструмента сильно ограничен диаметром и длиной отверстия заготовки.

Общее правило, применимое ко всем видам обработки, заключается в том, чтобы свести к минимуму вылет инструмента для достижения наилучшей стабильности и, следовательно, точности. При растачивании глубина отверстия определяет вылет. Стабильность увеличивается при использовании инструмента большего диаметра, но даже в этом случае возможности ограничены, так как необходимо учитывать пространство, разрешенное диаметром отверстия в заготовке, для эвакуации стружки и радиальных перемещений.

Ограничения в отношении стабильности при растачивании означают, что необходимо уделять особое внимание планированию и подготовке производства. Понимая, как на силы резания влияют геометрия инструмента и выбранные режимы резания, а также понимая, как различные типы расточных оправок и зажима инструмента влияют на стабильность, прогиб и вибрация могут быть сведены к минимуму.

Силы резания При зацеплении тангенциальная сила и радиальная сила резания будут пытаться оттолкнуть инструмент от заготовки, что приведет к отклонениям.

Тангенциальная сила попытается заставить инструмент двигаться вниз и в сторону от центральной линии. Из-за искривления внутреннего диаметра отверстия угол зазора также будет уменьшен. Поэтому для отверстий малого диаметра особенно важно, чтобы задний угол пластины был достаточным, чтобы избежать контакта между инструментом и стенкой отверстия.

Радиальное отклонение уменьшит глубину резания. В дополнение к изменению диаметральной точности толщина стружки будет изменяться в зависимости от величины сил резания. Это вызывает вибрацию, которая передается от режущей кромки к резцедержателю. Стабильность инструмента и зажима будет фактором, определяющим величину вибрации и будет ли она усиливаться или гаситься.

Геометрия пластины: Геометрия пластины оказывает решающее влияние на процесс резания. Положительная пластина имеет положительный передний угол. Угол кромки пластины и задний угол вместе составляют менее 90 градусов. Положительный передний угол означает меньшую тангенциальную силу резания. Однако положительный передний угол достигается за счет заднего угла или угла кромки. Если угол зазора мал, существует риск истирания между инструментом и заготовкой, а трение может вызвать вибрацию. В тех случаях, когда передний угол велик, а угол кромки мал, получается более острая режущая кромка. Острая режущая кромка легче проникает в материал, но также легче заменяется или повреждается в результате краевого или другого неравномерного износа.

Однако положительный передний угол достигается за счет заднего угла или угла кромки. Если угол зазора мал, существует риск истирания между инструментом и заготовкой, а трение может вызвать вибрацию. В тех случаях, когда передний угол велик, а угол кромки мал, получается более острая режущая кромка. Острая режущая кромка легче проникает в материал, но также легче заменяется или повреждается в результате краевого или другого неравномерного износа.

Износ кромки означает изменение геометрии пластины, что приводит к уменьшению заднего угла. Следовательно, при чистовой обработке именно требуемая чистота поверхности заготовки определяет, когда необходимо заменить вставку. Как правило, износ кромки должен составлять от 0,004 до 0,012 дюйма при чистовой обработке и от 0,012 до 0,040 дюйма при черновой обработке.

Угол в плане: Угол в плане влияет на осевое и радиальное направления сил резания. Небольшой угол опережения создает большую осевую составляющую силы резания, а большой угол опережения приводит к большей силе резания в радиальном направлении. Осевая сила резания оказывает минимальное негативное влияние на работу, так как сила направлена вдоль борштанги. Следовательно, чтобы избежать вибраций, предпочтительно выбирать небольшой угол в плане, но, поскольку угол в плане также влияет на другие факторы, такие как толщина стружки и направление схода стружки, часто приходится идти на компромисс.

Осевая сила резания оказывает минимальное негативное влияние на работу, так как сила направлена вдоль борштанги. Следовательно, чтобы избежать вибраций, предпочтительно выбирать небольшой угол в плане, но, поскольку угол в плане также влияет на другие факторы, такие как толщина стружки и направление схода стружки, часто приходится идти на компромисс.

Основным недостатком малого угла в плане является то, что силы резания распределяются по более короткому участку режущей кромки, чем при большом угле в плане. Кроме того, режущая кромка подвергается резкой нагрузке и разгрузке, когда кромка входит и выходит из заготовки. Поскольку расточка обычно выполняется в предварительно обработанном отверстии и считается легкой обработкой, небольшие углы в плане обычно не вызывают проблем. Обычно рекомендуются углы опережения 15 градусов или меньше. Однако при угле в плане 15 градусов радиальная сила резания будет практически вдвое больше, чем сила резания при угле в плане 0 градусов. Типичная расточная оправка со сменными пластинами с углом в плане 0 градусов показана на предыдущей странице.

Радиус при вершине: Радиус при вершине пластины также влияет на распределение сил резания. Чем больше радиус при вершине, тем больше радиальная и тангенциальная сила резания и возникновение вибрации. Однако это не относится к радиальным силам резания. Вместо этого на отклонение инструмента в радиальном направлении влияет соотношение между глубиной резания и размером радиуса вершины. Если глубина резания меньше радиуса вершины, радиальные силы резания будут увеличиваться с увеличением глубины резания. Если глубина резания равна или превышает размер радиуса вершины, радиальное отклонение будет определяться углом опережения. Таким образом, хорошей идеей будет выбрать радиус вершины, который несколько меньше глубины резания. Таким образом, радиальные силы резания можно свести к минимуму, используя при этом преимущества максимально возможного радиуса вершины, что приводит к более прочной режущей кромке, лучшему качеству поверхности и более равномерному давлению на режущую кромку.

Стружколомание и удаление стружки Получение относительно короткой спиральной стружки является целью внутреннего точения. Их легко удалить, и они не создают больших нагрузок на режущую кромку, когда происходит стружкодробление. Жесткое отламывание стружки, когда получается короткая стружка, требует мощности и может увеличить вибрацию в расточной оправке. Однако это предпочтительнее, чем иметь длинную стружку, которая может затруднить эвакуацию стружки. На стружкообразование влияет ряд факторов, таких как геометрия пластины, радиус вершины, угол в плане, глубина резания, подача и скорость резания. Как правило, уменьшение подачи и/или увеличение скорости резания приводит к получению более длинной стружки. Форма стружколома влияет на радиус стружки, где любой нарост на кромке или лункообразный износ также могут действовать как стружколом. Направление, в котором стекает стружка, и то, как она закручивается по спирали, зависит от угла опережения или комбинации глубины резания и радиуса вершины.

Параметры, влияющие на стружкодробление, также влияют на направление и величину силы резания. Поэтому необходимо выбрать сплав и геометрию пластины, которые вместе с выбранными параметрами обработки удовлетворяют требованиям хорошего стружкодробления. В то же время станок, расточная оправка и зажим инструмента должны обеспечивать достаточную устойчивость, чтобы противостоять возникающим силам резания.

Во время операций растачивания отвод стружки может иметь решающее значение, особенно при обработке глубоких отверстий. Центробежная сила выталкивает стружку наружу. При растачивании это означает, что стружка остается в заготовке. Оставшаяся стружка может вдавиться в обрабатываемую поверхность или застрять и повредить инструмент. Как и при внутреннем точении, рекомендуется использовать инструменты с внутренней подачей СОЖ. Затем стружка будет эффективно вымываться из отверстия. Вместо смазочно-охлаждающей жидкости и с желобами можно использовать сжатый воздух; стружку можно выдуть через шпиндель и собрать в контейнер.

Жесткость при растачивании Геометрия детали может иметь внешние токарные операции, а также внутренние операции. Внутреннее одноточечное точение называется расточкой и может использоваться как для черновой, так и для чистовой обработки. Инструмент для одноточечного растачивания состоит из круглого вала с одним гнездом для вставок, предназначенным для проникновения в отверстие или полость детали для удаления внутреннего припуска за один или несколько проходов станка.

Ключом к производительности при расточных операциях является жесткость инструмента. Расточные оправки часто требуются для проникновения в детали на большие расстояния для удаления припуска, как показано ниже. Следовательно, жесткость операции обработки снижается, поскольку диаметр инструмента ограничен размером отверстия и необходимостью дополнительного зазора для удаления стружки. Практические пределы вылета стальных расточных оправок в четыре раза превышают диаметр их хвостовика. Когда вылет инструмента превышает этот предел, скорость съема металла при операции растачивания значительно снижается из-за недостаточной жесткости и повышенной вероятности вибрации.

Отклонение расточной оправки: Величина отклонения расточной оправки зависит от материала оправки, диаметра, вылета и величины радиальной и тангенциальной сил резания. Можно рассчитать отклонение расточной оправки, но такие расчеты выходят за рамки нашей предполагаемой области.

Увеличение диаметра инструмента для создания повышенного момента инерции может противодействовать этому отклонению. Выбор расточной оправки из материала с более высоким коэффициентом упругости также может противодействовать прогибу. Так как сталь имеет более низкий коэффициент упругости, чем твердосплавные, расточные оправки из цементированного карбида лучше подходят для больших вылетов.

Компенсация прогиба: Даже при наилучшем зажиме инструмента при растачивании возникает некоторая тенденция к вибрации. Радиальное отклонение влияет на диаметр обрабатываемой детали. Тангенциальное отклонение означает, что кончик пластины перемещается вниз от центральной линии. В обоих случаях на размер и направление сил резания влияют изменения соотношения между толщиной стружки и геометрией пластины.

Если заранее известен точный размер отклонения наконечника вставки, то проблемы можно избежать. При размещении кончика пластины на расстоянии выше центральной линии пластина под действием тангенциальной силы займет правильное положение во время обработки. Точно так же установка станка на глубину резания, превышающую желаемую глубину резания, компенсирует радиальное отклонение. Когда начинается резка, радиальная сила резания уменьшает глубину резания.

Даже если приблизительное отклонение можно рассчитать, практический результат будет несколько иным, поскольку зажим никогда не бывает абсолютно жестким и невозможно точно рассчитать силу резания.

Зажим расточной оправки: Малейшая подвижность закрепленного конца расточной оправки приведет к отклонению инструмента. Наилучшая стабильность достигается при использовании держателя, полностью закрывающего стержень. Как показано на приведенном выше рисунке, этот тип держателя доступен в двух вариантах: жесткий или фланцевый стержень (a) или разделенный блок, который зажимается при затягивании (b). При жестко закрепленном стержне стержень предварительно усаживается в держатель и/или приваривается. При фланцевом креплении обычно используется фланец со сквозным отверстием. Фланец обычно наклеивается на хвостовик стержня на расстоянии, обеспечивающем требуемый вылет. Затем стержень подается в держатель и зажимается с помощью винтового соединения или удерживается в револьверной головке.

При жестко закрепленном стержне стержень предварительно усаживается в держатель и/или приваривается. При фланцевом креплении обычно используется фланец со сквозным отверстием. Фланец обычно наклеивается на хвостовик стержня на расстоянии, обеспечивающем требуемый вылет. Затем стержень подается в держатель и зажимается с помощью винтового соединения или удерживается в револьверной головке.

Менее эффективны те методы зажима инструмента, при которых винт крепится к стержню. Эта форма обычно вызывает вибрацию и не рекомендуется. Прежде всего, этот метод нельзя использовать для зажима стержней из цементированного карбида. Цементированный карбид более хрупок, чем сталь, и в результате вибрации возникают трещины, что, в свою очередь, может привести к поломке.

Расточные оправки Расточные оправки изготавливаются в самых разных стилях. Одноточечные расточные оправки легко шлифуются, но их трудно отрегулировать, когда они используются в револьверных и автоматических токарных станках и обрабатывающих центрах, если только они не удерживаются в регулируемом держателе. (См. иллюстрации ниже.)

(См. иллюстрации ниже.)

Более дорогие расточные оправки снабжены легко регулируемыми вставками. Эти стержни изготавливаются стандартных размеров в диапазоне от 0,25 до 0,5 дюйма в диаметре. Точная регулировка выполняется с шагом 0,001 дюйма или, в некоторых случаях, 0,0001 дюйма. Они являются стандартными для диаметра примерно до 6 дюймов. Расточная оправка с настройками показана ниже.

Во многих случаях может оказаться выгодным заказать специальные стержни с двумя или более предустановленными диаметрами, установленными на соответствующем расстоянии друг от друга. Эти специальные стержни стоят дороже и обычно используются только тогда, когда их использование в больших количествах делает их экономичными. Иногда это может быть единственным способом соблюдения требуемых допусков и концентричности.

Другие специальные расточные оправки, иногда называемые расточной головкой, имеют сменные картриджи.

Типы расточных оправок: Расточные оправки доступны из стали, твердого сплава и стали, армированной карбидом. Способность сопротивляться прогибу увеличивается по мере увеличения коэффициента упругости. Поскольку коэффициент упругости твердого сплава в три раза больше, чем у стали, для больших вылетов предпочтительнее использовать твердосплавные стержни. Недостатком карбида является его плохая способность выдерживать растягивающие напряжения. Для стержней, армированных карбидом, втулки из карбида предварительно напряжены для предотвращения растягивающих напряжений.

Способность сопротивляться прогибу увеличивается по мере увеличения коэффициента упругости. Поскольку коэффициент упругости твердого сплава в три раза больше, чем у стали, для больших вылетов предпочтительнее использовать твердосплавные стержни. Недостатком карбида является его плохая способность выдерживать растягивающие напряжения. Для стержней, армированных карбидом, втулки из карбида предварительно напряжены для предотвращения растягивающих напряжений.

Расточные оправки могут быть оснащены каналами для внутреннего охлаждения, что предпочтительно при внутренней токарной обработке. Внутренняя подача СОЖ обеспечивает эффективное охлаждение режущей кромки, а также лучшее стружкодробление и удаление стружки. Таким образом достигается более длительный срок службы инструмента и избегаются проблемы с качеством, которые часто возникают из-за заклинивания стружки.

Выбор расточной оправки: При планировании производства очень важно свести к минимуму силы резания и создать условия, при которых достигается максимально возможная стабильность, чтобы инструмент мог выдерживать всегда возникающие напряжения. Длина и диаметр расточной оправки будут иметь большое значение для стабильности инструмента. Поскольку внешний вид заготовки является решающим фактором при выборе минимального вылета и максимального диаметра инструмента, которые могут быть использованы, важно выбрать инструмент, режимы зажима инструмента и режимы резания, которые минимизируют, насколько это возможно, возникающие силы резания. во время операции.

Длина и диаметр расточной оправки будут иметь большое значение для стабильности инструмента. Поскольку внешний вид заготовки является решающим фактором при выборе минимального вылета и максимального диаметра инструмента, которые могут быть использованы, важно выбрать инструмент, режимы зажима инструмента и режимы резания, которые минимизируют, насколько это возможно, возникающие силы резания. во время операции.

Для достижения наилучшей стабильности необходимо следовать следующим рекомендациям: • Выбирайте максимально возможный диаметр прутка, но в то же время обеспечьте достаточно места для эвакуации стружки. • Выбирайте минимально возможный вылет, но в то же время следите за тем, чтобы длина стержня позволяла достичь рекомендуемой длины зажима. • Следует использовать угол опережения 0 градусов. Угол опережения ни при каких обстоятельствах не должен превышать 15 градусов. • Сменные пластины должны иметь положительный передний угол, что снижает силы резания. • Марка твердого сплава должна быть более прочной, чем для наружного точения, чтобы выдерживать нагрузки, которым подвергается пластина при заклинивании стружки и возникновении вибрации. • Выберите радиус вершины меньше глубины резания.

• Выберите радиус вершины меньше глубины резания.

Современные расточные оправки разработаны с учетом требований, которые должны предъявляться, поскольку операция выполняется внутри, а размеры инструмента определяются глубиной и диаметром отверстия. Пластины с положительной передней геометрией обеспечивают меньшую деформацию материала и низкие силы резания. Инструмент должен обладать хорошей стабильностью, чтобы противостоять возникающим силам резания, а также максимально уменьшать прогиб и вибрацию. Из-за требований к пространству удовлетворительный контроль над стружкодроблением и хорошая доступность также являются свойствами, более важными, чем при наружном точении.

Расточные станки Расточные операции могут выполняться на станках, отличных от расточных, таких как токарные станки, фрезерные станки и обрабатывающие центры. Расточные станки, как и большинство других станков, можно разделить на горизонтальные и вертикальные.

Горизонтально-расточные станки (HBM) — HBM предназначены для обработки деталей среднего и очень большого размера, но эти детали обычно имеют несколько прямоугольную форму, хотя они могут быть асимметричными или неправильными. Доступные режущие инструменты ограничивают только размер реза, жесткость шпинделя и доступную мощность.

Доступные режущие инструменты ограничивают только размер реза, жесткость шпинделя и доступную мощность.

HBM настольного типа построен на тех же принципах, что и фрезерные станки с горизонтальным шпинделем. Основание и колонна скреплены между собой, и колонна не двигается. Столы представляют собой тяжелые ребристые отливки, которые могут выдерживать нагрузку до 20 000 фунтов. Размер HBM: Базовым размером HBM является диаметр шпинделя. Настольные станки обычно имеют шпиндели диаметром от 3 до 6 дюймов. Большие размеры будут передавать больше мощности и, что не менее важно, шпиндель не будет провисать или отклоняться так сильно при использовании тяжелого режущего инструмента в выдвинутом состоянии. Размер дополнительно определяется размером таблицы. Хотя у каждой машины есть таблица «стандартных» размеров, можно заказать специальные размеры. Основные части горизонтально-сверлильного станка показаны ниже. Закрепление: Закрепление с помощью зажимов, болтов или приспособлений, как и у других машин. Поворотные столы позволяют обрабатывать все четыре грани прямоугольной детали или выполнять резку под разными углами на детали любой формы. Поворотные столы до 72 дюймов. квадратные или круглые используются для больших работ. Если необходимо обработать большую, довольно плоскую заготовку, используется угловая пластина. Заготовка крепится болтами или зажимается на угловой пластине так, чтобы «плоская» поверхность была обращена к шпинделю.

Поворотные столы позволяют обрабатывать все четыре грани прямоугольной детали или выполнять резку под разными углами на детали любой формы. Поворотные столы до 72 дюймов. квадратные или круглые используются для больших работ. Если необходимо обработать большую, довольно плоскую заготовку, используется угловая пластина. Заготовка крепится болтами или зажимается на угловой пластине так, чтобы «плоская» поверхность была обращена к шпинделю.

Режущие инструменты: 9 шт.0506 Режущие инструменты удерживаются во вращающемся шпинделе коническим отверстием и дышлом. Чтобы ускорить процесс смены инструмента, делается одно или оба из двух действий: • Тяговый стержень (который плотно втягивает конический держатель инструмента в отверстие шпинделя) может приводиться в действие с помощью электропривода. Таким образом, держатель затягивается или выбрасывается очень быстро. • Используется быстросменный инструмент. Основной держатель закреплен в шпинделе. Он имеет конус, в котором инструменты могут быть закреплены за четверть до половины оборота стопорного кольца. Таким образом, оператор может изменить предустановленные инструменты за 10-30 секунд.

Таким образом, оператор может изменить предустановленные инструменты за 10-30 секунд.

Скорости и подачи: Скорости и подачи охватывают широкий диапазон из-за большого разнообразия фрез, которые могут использоваться на HBM. Обычно используются скорости от 15 до 1500 об/мин и скорости подачи от 0,1 до 40 дюймов в минуту.

Горизонтально-сверлильный станок напольного типа (HBM) — Напольный HBM используется для особо высоких или длинных заготовок. «Стандартный» 72-дюймовый. взлетно-посадочная полоса может быть изготовлена практически любой длины, необходимой для специальных работ. Длина 20 футов используется сегодня. Высота колонны, которая обычно составляет от 60 до 72 дюймов, может быть сделана на заказ в два раза больше этой высоты, если это требуется для работы. HBM Стол: Стол стоит отдельно от расточной машины, но, конечно же, крепится к полу. Он может быть прикручен к взлетно-посадочной полосе. Вся колонна и основание колонны перемещаются влево и вправо (ось X) по специальным направляющим на взлетно-посадочной полосе. ВПП необходимо тщательно выровнять и выровнять при первой установке, а затем периодически проверять по мере использования машины.

ВПП необходимо тщательно выровнять и выровнять при первой установке, а затем периодически проверять по мере использования машины.

Передняя бабка HBM: Переднюю бабку можно точно перемещать вверх и вниз по колонне (ось Y). Шпиндель диаметром от 6 до 10 дюймов вращается для обработки. Он перемещается внутрь и наружу (ось Z) до 48 дюймов для растачивания, сверления, настройки глубины фрезерования и т. д. Как и в HBM со столом, диаметр шпинделя и размер стола определяют размер станка.

Режущие инструменты: Режущие инструменты такие же, как и на станке настольного типа. Закрепление также такое же, и часто используются угловые пластины.

Вертикально-сверлильный станок (VBM) — Общее описание вертикально-сверлильного станка состоит в том, что он представляет собой токарный станок, перевернутый вверх ногами, с передней бабкой, опирающейся на пол. Эта машина необходима, потому что даже самые большие токарные станки с двигателями не могут справиться с работой, намного превышающей 24 дюйма в диаметре. Сегодняшние VBM часто называют токарно-карусельными станками. Если к этому имени добавить облицовку, оно довольно хорошо описывает основные области применения этой машины. Как и любой токарный станок, эти станки могут делать только круглые пропилы плюс торцевые и контурные пропилы.

Сегодняшние VBM часто называют токарно-карусельными станками. Если к этому имени добавить облицовку, оно довольно хорошо описывает основные области применения этой машины. Как и любой токарный станок, эти станки могут делать только круглые пропилы плюс торцевые и контурные пропилы.

Координатно-расточные станки Координатно-расточные станки представляют собой вертикально-расточные станки с высокоточными подшипниками. Они доступны в различных размерах и используются в основном в инструментальных цехах для обработки шаблонов и приспособлений. В настоящее время многие координатно-расточные станки заменяют более универсальные станки с числовым программным управлением.

Джордж Шнайдер-младший является автором книги «Применение режущих инструментов» — справочника по материалам, принципам и конструкциям станков. Он является почетным профессором инженерных технологий в Технологическом университете Лоуренса и бывшим председателем Детройтского отделения Общества инженеров-технологов.