Размер газосиликатного блока для стен: Размер газосиликатного блока для стен, строительства дома

Толщина стен из газосиликатных блоков: несущих, перегородочных

Содержание

- Толщина несущих стен

- Толщина перегородочных стен

- Толщина стен для регионов

- Отзывы строителей

- Подводим итоги

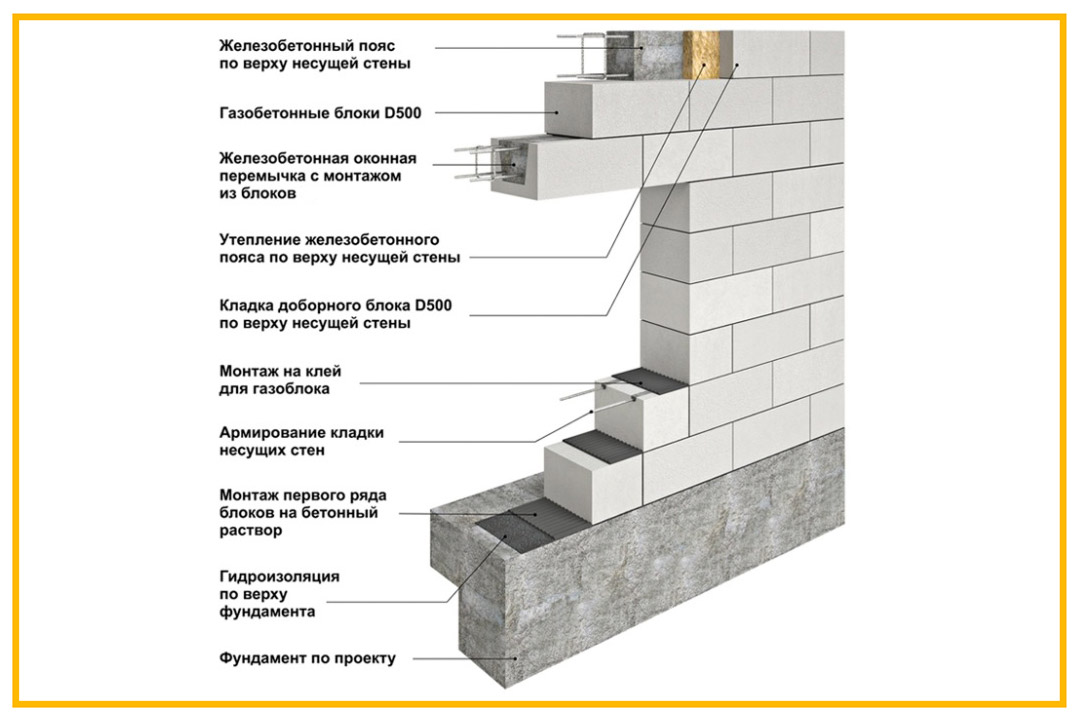

Возведение собственного дома — ответственный шаг. На этапе проектирования продумывают много нюансов и выбирают материал для каждой части здания. Толщина стен из газосиликатных блоков напрямую зависит от региона и типа сооружаемого помещения. Для сохранения тепла внутри допускается дополнительно произвести оштукатуривание. Во внимание берутся технические характеристики и требования, которые выдвигаются к будущей конструкции. Толщина газосиликатных блоков должна быть достаточной. Только в таком случае удастся создать условия для проживания или хранения вещей внутри помещения, экономит на оплате счетов за отопление.

Толщина несущих стен

При ремонтных работах учитывают теплотехнические и показатель прочности. Самостоятельное проведение расчетов производится по специальной схеме. Однако и в таком случае сложно быть уверенным в корректности полученных значений. Дополнительно во внимание берется назначение строения.

Однако и в таком случае сложно быть уверенным в корректности полученных значений. Дополнительно во внимание берется назначение строения.

Газосиликат при небольшой толщине имеет достаточный показатель энергоэффективности. К примеру, 44 см материала хватит для создания необходимых условий. Они будут равны тем, которые достигаются при толщине стены из кирпича в 51-64 см. Для керамзитобетона данный показатель равен 90 см, для древесины — 53 см.

При такой толщине стены организуют необходимый уровень защиты от теплопотерь. Показатель усредненный и сформирован на основе ряда статистических данных. Если человек планирует самостоятельно провести расчеты, то рекомендуется опираться на опыт застройщиков, которые давно работают в регионе.

Если планируется построить одноэтажное здание, гараж или летнюю кухню, то толщина газосиликата составляет не менее 200 мм. Однако достаточно часто встречаются здания, в которых показатель увеличивают до 300 мм. Тепло не сможет пройти сквозь стену. Она достаточно плотная и не пористая.

Она достаточно плотная и не пористая.

Газосиликатные стены имеют безусловное преимущество — толщина стен. Она меньше обычной, но обеспечивает необходимый уровень защиты от потери электроэнергии. Показатель в 300 мм рекомендуется применять жителям умеренно-континентального климата. Он подходит в процессе возведения стен на цокольных этажах и в подвалах. Ширина блока согласно нормативам находится в пределах от 300 до 400 мм. При планировании постройки промышленной или индивидуальной допускается понизить данный показатель до 200 мм.

Толщина перегородочных стен

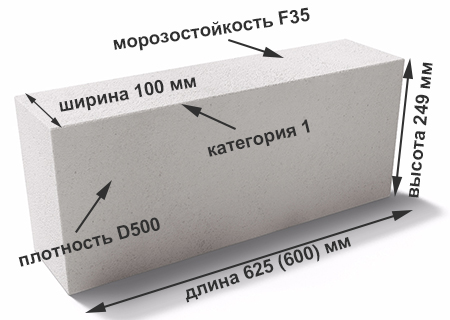

Межкомнатным перегородкам также следует уделить должное внимание. Они должны обладать определенной степенью звукоизоляции. Их толщина должна быть в пределах от 200 до 300 мм. Благодаря этому удастся добиться оптимального показателя. Его можно понизить до 100 мм. Рекомендуется использовать марку от D500 до D600. Допускается также использовать газосиликатные блоки D300. Они обеспечат необходимый уровень звукоизоляции. Материал прочный, поэтому прослужит в течение долгого периода времени. Его применяют для строительства различных вариантов хозяйственных помещений. При определении конечной величины толщины стены следует учесть нагрузку на фундамент и необходимую прочность.

Материал прочный, поэтому прослужит в течение долгого периода времени. Его применяют для строительства различных вариантов хозяйственных помещений. При определении конечной величины толщины стены следует учесть нагрузку на фундамент и необходимую прочность.

Для межкомнатных перегородок рекомендовано использовать блоки марки Д400 и 500. Они обладают высоким классом прочности и изолируют звук при толщине от 100 мм.

Толщина стен для регионов

В Российской Федерации представлено несколько климатических зон. Они отличаются температурами воздуха, периодичностью появления ветра и осадков. Расчет толщины производится в каждом регионе в индивидуальном порядке. Газосиликатный блок используется в любых климатических условиях.

Толщина стен из газосиликатных блоков в Сибири увеличивается, ведь регион характеризуется низкими температурами окружающей среды в зимнее время. Специалисты убеждены, что перегородка достигает минимум 40 см. Однако в таком случае дополнительно придется использовать слой утеплителя. Если такой возможности нет, то показатель должен быть увеличен до 50 см.

Если такой возможности нет, то показатель должен быть увеличен до 50 см.

Беларусь отличается более теплыми климатическими условиями. Фактор необходимо брать во внимание в обязательном порядке. Толщина стен из газосиликатных блоков в Беларуси должна находиться в пределах от 200 до 300 мм. Лучше всего остановить выбор на втором варианте. Благодаря этому удастся создать комфортные условия в помещении в любое время года. 200 мм — толщина, которая подойдет для создания подсобных помещений разного типа.

Отзывы строителей

Выбор строительного материала для стен очень важен. От него в дальнейшем будет зависить срок эксплуатации объекта и комфортное нахождение внутри. Рекомендуется опираться на опыт специалистов. Газосиликат получает положительные отзывы.

Антом, 35 лет.

Газосиликатные блоки использовал при строительстве дачи четыре года назад. До этого отдавал предпочтение исключительно кирпичу. Газосиликат обошелся значительно дешевле. Он также позволил эксплуатировать помещение в течение всего года. Материал обладает многими преимуществами: легко монтируется и транспортируется, за раз можно положить сразу несколько рядов. Я использовал специальный клей и сделал толщину стены в 300 мм. Мы довольны температурой в помещении даже зимой. Дополнительно следует отметить, что у нас не бывает морозов ниже -22 градусов. Существенно экономим на отоплении. В другой пристройке из кирпича требуется более интенсивная работа отопительного прибора.

Материал обладает многими преимуществами: легко монтируется и транспортируется, за раз можно положить сразу несколько рядов. Я использовал специальный клей и сделал толщину стены в 300 мм. Мы довольны температурой в помещении даже зимой. Дополнительно следует отметить, что у нас не бывает морозов ниже -22 градусов. Существенно экономим на отоплении. В другой пристройке из кирпича требуется более интенсивная работа отопительного прибора.

Николай, 42 года.

Из газосиликатных блоков строил дом. Все делала своими руками с еще 4 помощниками. В результате получился дом с площадью в 120 км. м. На фундамент и его отделку моя бригада потратила 14 дней. Материал использую исходя из его приемлемой цены. Блок удобен в эксплуатации и дает возможность сформировать четкие углы. На процесс не требуется тратить много времени. Дом имеет приемлемый внешний вида даже без внешней отделки. Делали стену толщиной в 400 мм без дополнительного утеплителя. Проблемы возникли только с внутренним оформлением. Блок гладкий со всех сторон, поэтому шпаклевка не может на нем закрепиться. Для улучшения адгезии пришлось дополнительно использовать малярную сетку.

Блок гладкий со всех сторон, поэтому шпаклевка не может на нем закрепиться. Для улучшения адгезии пришлось дополнительно использовать малярную сетку.

Подводим итоги

По ГОСТу в центральном регионе нашей страны можно строить дома из газосиликата в один слой. В Сибири и других холодных регионах для создания комфортных условий рекомендуется выполнять работы в два или три слоя. Толщина материала выбирается исходя из свойств будущего помещения и климатического пояса. Перед покупкой газосиликатных блоков рекомендуется внимательно ознакомиться с преимуществами и недостатками данного материала. Благодаря этому удастся правильно оценить свои возможности и спрогнозировать ход ремонтных работ.

Толщина выбирается исходя от местоположения комнаты. Стена может быть несущей или использоваться как перегородка. Именно поэтому показатель изменяется от 100 до 400 мм. При дополнительном монтаже утеплителя допускается уменьшить значение. Материал следует сочетать с минеральной ватой, ведь она не мешает процессу испарения с поверхности.

Размер газосиликатного блока для стен 👉 особенности и преимущества

Львиная доля расходов при строительстве частного дома связана с приобретением материала для возведения стен и перегородок. Чтобы построить дом быстро и при этом сэкономить, профессиональные мастера рекомендуют обратить внимание на газосиликатные блоки. Это экологически безопасный, легкий материал с отличными теплоизоляционными свойствами по доступной цене. Однако помимо плюсов, он имеет минусы, о которых лучше знать до начала строительства.

От газобетона изделия отличаются цветомСодержание статьи

- Особенности производства

- Свойства материала

- Нормативные размеры

- Параметры изделий для возведения стен

- Сколько блоков содержит 1 кубометр кладки

- Блоки для перегородок: размеры

- Сколько весят газосиликатные блоки

- Газосиликатный бетон: преимущества и недостатки

- Что выбрать: газосиликат или газобетон?

Особенности производства

За счет применения при изготовлении особой технологии блоки приобретают пористую структуру.

После смешивания всех компонентов раствор для первичного твердения помещают в формы, а затем отправляют в автоклав, где изделия набирают окончательную прочность.

Свойства материала

Технические параметры материала сделали его не менее популярным, чем газобетон. Газосиликат имеет следующие особенности:

- Изделия отличаются небольшим весом, но при этом имеют высокую прочность, что позволяет возводить из них не только внутренние перегородки, но и наружные несущие конструкции.

Для увеличения прочности несущих стен можно применять дополнительное армирование конструкций. При плотности 400 – 800 кг/м3 кладка в несколько раз легче, чем кирпичная.

Для увеличения прочности несущих стен можно применять дополнительное армирование конструкций. При плотности 400 – 800 кг/м3 кладка в несколько раз легче, чем кирпичная. - По теплопроводности газосиликат превзошел даже древесину (на 20%).

- Газосиликат является негорючим материалом. Он выдерживает очень высокую температуру (400 градусов) и при этом не деформируется. Изделия сохраняют свои свойства и под действием высокой температуры даже становятся прочнее (на 85%). При пожаре газосиликатные стены сдерживают пламя в течение 1,5 часов.

- Пористая структура обеспечивает высокие звукоизоляционные свойства ограждающих конструкций из газосиликата. Благодаря этому в доме обеспечиваются комфортные условия.

- Как и все ячеистые бетоны, газосиликат имеет высокую паропроницаемость. Это положительно сказывается на микроклимате за счет естественного воздухообмена. Газосиликатные изделия накапливают влагу и при ее переизбытке в помещении выводят ее наружу, а при недостатке – в противоположном направлении, увлажняя пересушенный воздух.

Благодаря этому внутри материала не заводятся микроорганизмы и плесень.

Благодаря этому внутри материала не заводятся микроорганизмы и плесень. - Состав газосиликата экологически чистый и безопасный.

- Благодаря высокой морозостойкости дома из газосиликата можно строить в любой климатической зоне.

- Изделия за счет заводского изготовления имеют четкие геометрические параметры, благодаря чему нет необходимости выполнять их подгонку во время возведения стен. Есть возможность создавать максимально тонкие швы между блоками, снижая вероятность образования мостиков холода.

Газосиликатные блоки накапливают и удерживают тепловую энергию (бытовые приборы, система отопления, солнце). При понижении температуры в доме, накопленное тепло также поступает в дом.

Нормативные размеры

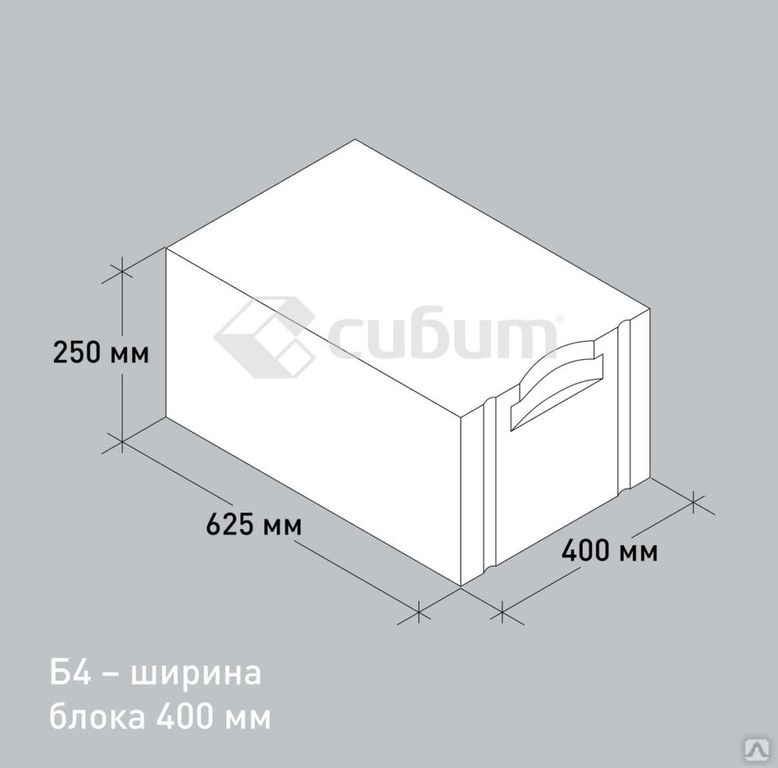

Параметры изделий (массу и размер) из газосиликата определяют нормативные документы – ГОСТ21520-89, ГОСТ 31360-2007. Из них следуют существенные различия в параметрах, если сравнивать материал с пенобетоном, который имеет схожую структуру и свойства.

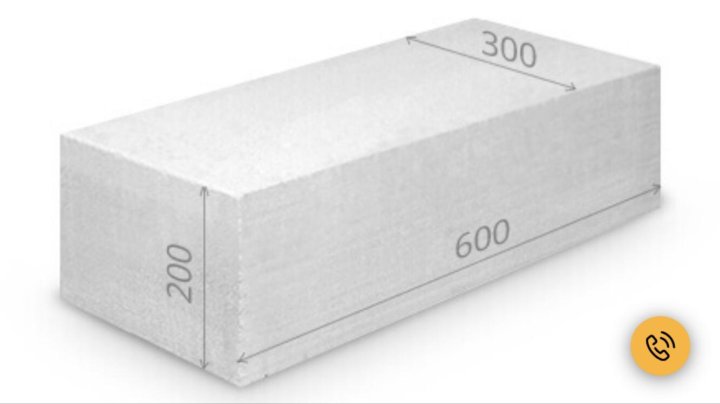

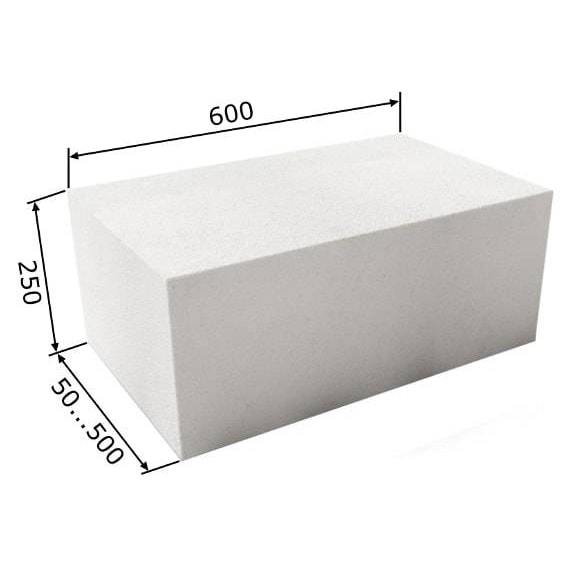

Согласно нормативным документам стеновые элементы не могут превышать параметры по высоте – не больше 50 см, по толщине – не больше 50 см, по длине – не больше 62,5 см.

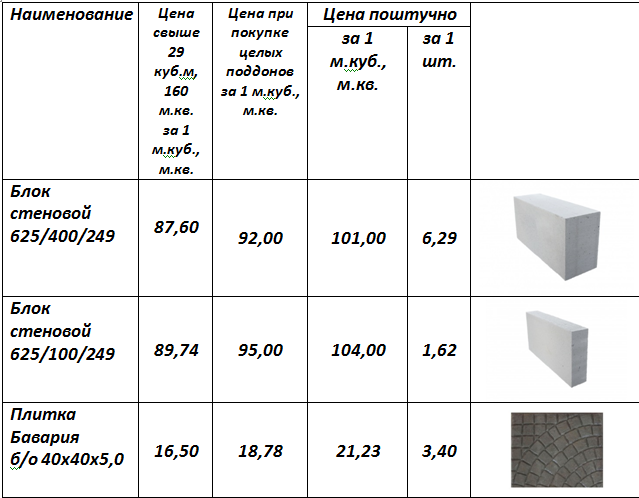

Размеры и объем изделийВыпуск газосиликатных изделий чаще всего происходит по самостоятельно разработанным техническим условиям и у разных производителей размеры изделий могут различаться. Это связано во многом с используемым оборудованием. Чаще всего перегородочные блоки имеют габариты 10 х 25 х 60 см, а стеновые – 30 х 25 х 62,5 см.

Параметры изделий для возведения стен

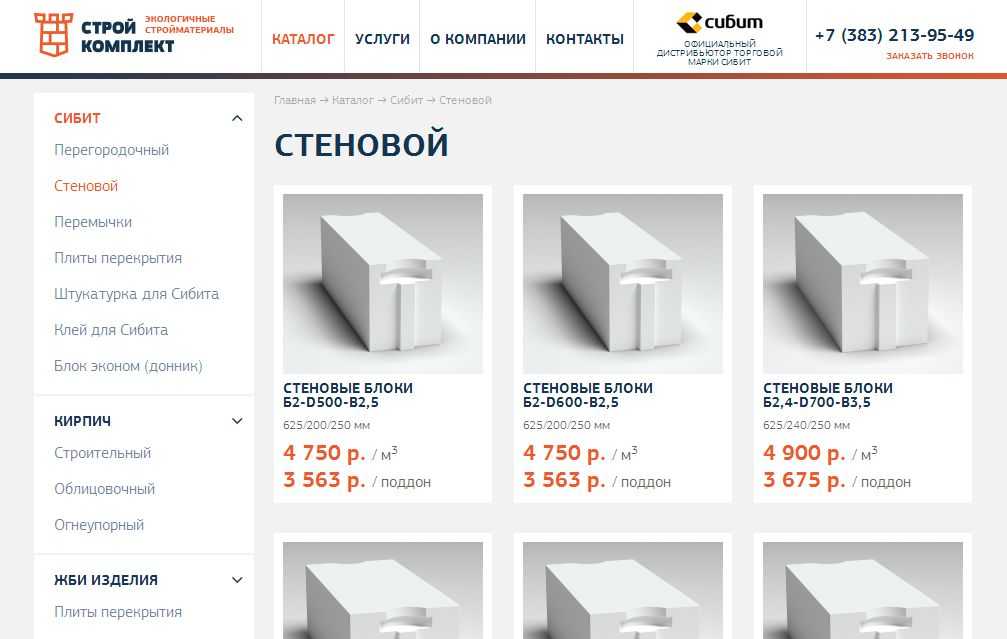

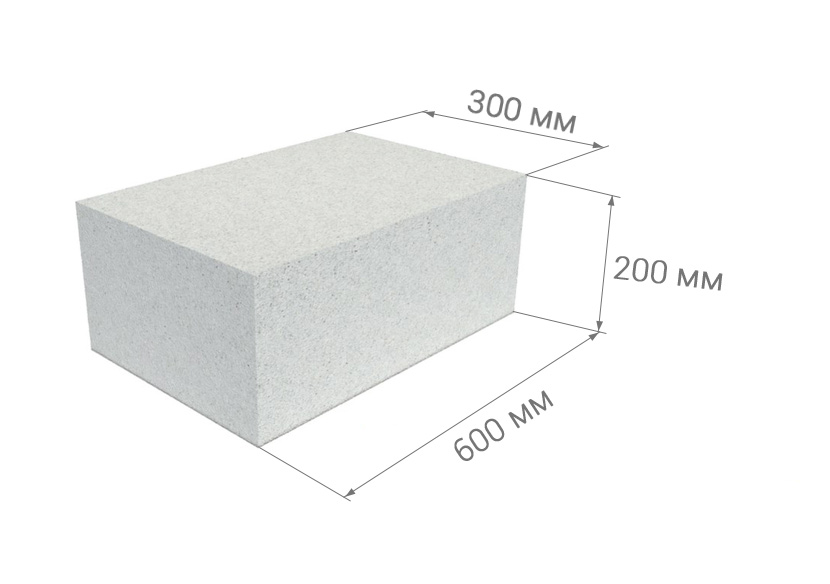

Для возведения стен используют прямоугольные стеновые блоки со стандартными размерами: 60 х 20 х 30 см и 60 х 10 х 30 см. Из-за различий в размерах у каждого производителя, в продаже встречаются изделия со следующими параметрами: 50 х 20 х 30 см, 58,8 х 15 х 28,8 см, 58,8 х 30 х 28,8 см, 58,8 х 10 х 57,6 см.

Как и другие строительные изделия из ячеистых бетонов, газосиликатные могут быть как идеально гладкими, так и с пазами. Изделия U-образной формы используются для устройства арок, колонн, перемычек.

Изделия U-образной формы используются для устройства арок, колонн, перемычек.

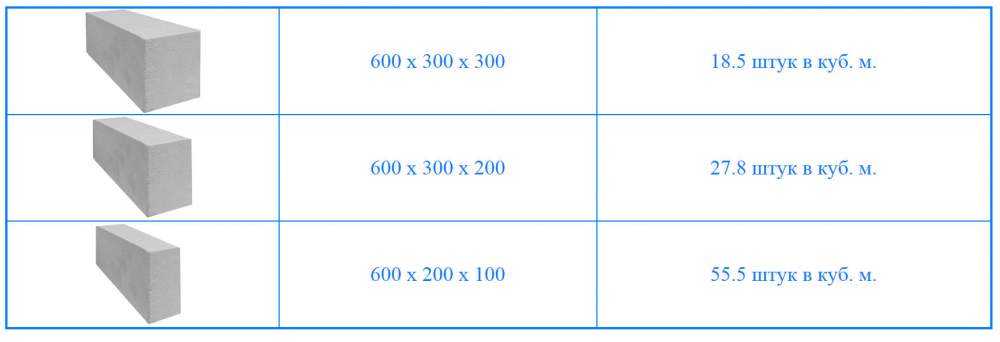

Сколько блоков содержит 1 кубометр кладки

Еще до начала строительства, на стадии проектирования, необходимо вычислить, сколько строительного материала потребуется приобрести. Зная размеры блоков, вычисляют их количество в кубометре кладки.

Например, элемент имеет размеры 60 х 20 х 25 см. Чтобы определить его объем, все цифры необходимо перевести в метры и перемножить. Получится 0,03 м3. 1 м3 / 0,03 м3 = 33,3. То есть, в 1 м3 кладки содержится 33 элемента.

Блоки для перегородок: размеры

В таблице ниже приведены основные параметры изделий из газосиликата для изготовления внутренних перегородок.

Параметры перегородочных блоковСколько весят газосиликатные блоки

На массу изделий влияет их плотность. Чем она выше, тем тяжелее изделия. Также важный критерий – размер элемента. Вес для изделий разной плотности указан в таблице ниже.

Вес для изделий разной плотности указан в таблице ниже.

Газосиликатный бетон: преимущества и недостатки

Газосиликатный бетон и изделия из него обладают плюсами и минусами. Знать о них надо, чтобы во время строительства дома защитить уязвимые стороны материала.

Газосиликатные блоки обладают следующими преимуществами:

- Небольшим весом. Это облегчает транспортировку и укладку блоков.

- Высокие звукоизоляционные свойства.

- Низкую теплопроводность – дома получится комфортным и теплым.

- Благодаря большим размерам элементов, скорость возведения стен увеличивается в несколько раз.

- Газосиликатные блоки не горят, что особенно важно для ограждающих стеновых конструкций жилого дома.

Отличительная особенность домов из этого материала – комфорт и экологичность. Высокая паропроницаемость материала обеспечивает естественный воздухообмен в помещение о оптимизацию микроклиматических показателей.

Из недостатков отмечают следующее:

- Значительную степень водопоглощения. После возведения стен необходимо как можно скорее защитить их от воздействий окружающей среды. Вода, которая проникает глубоко в структуру, в случае заморозков начнет разрушать материал изнутри. В итоге он потреяет свою прочность и теплоизоляционные свойства.

- Низкий уровень термостойкости.

- Максимальный предел этажности для домов из газосисликата не превышает 2 этажа. В противном случае нижние блоки начнут разрушаться под воздействием нагрузки.

- Необходимо тщательно просчитать допустимую нагрузку от конструкции крыши с учетом климата в регионе строительства.

- Негорючий газосиликат разрушается при температуре от +700 градусов. Если случится сильный пожар, то восстановить такой дом уже не получится.

Что выбрать: газосиликат или газобетон?

Обе разновидности этого строительного материала схожи между собой структурой, техническими характеристиками и внешним видом. Только газосиликат имеет серый оттенок, а газобетон чистый белый цвет. Некоторые заблуждаются, считая, что похожие названия принадлежат одному материалу. Однако есть некоторые отличия, которые сказываются на особенностях использования блоков и их свойствах в процессе эксплуатации.

Только газосиликат имеет серый оттенок, а газобетон чистый белый цвет. Некоторые заблуждаются, считая, что похожие названия принадлежат одному материалу. Однако есть некоторые отличия, которые сказываются на особенностях использования блоков и их свойствах в процессе эксплуатации.

Например, газобетон может изготавливаться двумя способами. Он может набирать прочность не только в автоклаве, но и в естественных условиях – «под открытым небом». Газосиликат твердеет исключительно в автоклаве под давлением и высокой температурой. Отличаются материалы и связующим веществом. Для газобетона это известь, а для силиката – цемент. Что и сказывается на цвете блоков.

Также отмечают следующие характерные различия:

- Внутри силикатных блоков поры распределяются равномерно, поэтому они имеют высокую прочность.

- Газобетонные блоки тяжелее.

- Если говорить о теплоизоляционных свойствах, то у газобетона этот показатель ниже.

- Газобетон обладает большей гигроскопичностью и выдерживает больше циклов заморозки и оттаивания.

Четкость геометрических параметров для изделий, изготовленных автоклавным методом, идентична, как и долговечность конструкций, возведенных из них – больше 50 лет. Если сравнить технические параметры, то газосиликатные блоки выигрывают. Только не по стоимости – цена на газобетон ниже.

При выборе материала следует учитывать регион строительства и его климатические особенности. Там, где влажность в течение года повышена, срок службы силикатных блоков будет меньше.

Обе разновидности материала обладают теплоизоляционными свойствами и способны удерживать тепло только в сухом состоянии. При намокании это качество ухудшается. Поэтому в обязательном порядке и как можно скорее необходимо выполнять лицевую обшивку строения. Тем более внешний вид блоков не позволяет создать эстетически привлекательный вид фасада. При выборе материала отделки также следует учесть его вес и способность обеспечить естественную вентиляцию строительного материала.

характеристики газосиликатного блока

На рынке строительных материалов силикатный кирпич появился сравнительно недавно, но уже успел завоевать огромную популярность у наших соотечественников. Его технические характеристики позволяют возводить здания и сооружения, отвечающие всем современным критериям качества. А если рассматривать материал с позиций цена/качество, то газосиликатные изделия наверняка займут одно из лидирующих мест.

Что это такое?

Если говорить максимально просто, то газосиликатный кирпич является одной из разновидностей ячеистого бетона. На выходе материал достаточно пористый, но при этом его прочностные характеристики полностью соответствуют параметрам бетона. Основное отличие в весе. Газосиликатные блоки менее тяжелые – снижение параметров достигается за счет пустот внутри пор.

Основное отличие в весе. Газосиликатные блоки менее тяжелые – снижение параметров достигается за счет пустот внутри пор.

В 18 веке строители часто добавляли в бетон кровь быка или свиньи и получали прообраз современного газобетона: при смешивании компонентов белок крови вступал в химическую реакцию с другими веществами, и в результате появлялась пена, которая, при затвердевании превращается в прочный строительный материал.

Один из известнейших инженеров Советского Союза М. Н. Брюшков еще в 30-х годах прошлого века отмечал, что при добавлении в цемент выжатых растений под названием «мыльный корень», который растет в республиках Средней Азии, смесь сразу начинает сильно пениться и увеличиваться в размерах. При замораживании пористость сохранялась, а прочность значительно возрастала. Однако наиболее значительную роль в создании газосиликата сыграл шведский технолог Альберт Эриксон. Он создал уникальную технологию производства материала путем добавления в цемент газообразующих химических компонентов.

Он создал уникальную технологию производства материала путем добавления в цемент газообразующих химических компонентов.

Сегодня газосиликатный кирпич производят из цемента с добавлением песка и гашеной извести. Затем смесь пропускают через автоклавы и подвергают вспениванию с добавлением специальной магниевой пыли и алюминиевой пудры.

Готовое вещество разливают в формы, подвергают сушке и твердению, что достигается двумя основными способами:

- в естественных условиях;

- в автоклаве под воздействием высокой температуры и сильного давления.

Более качественные блоки получают путем сушки в автоклаве. В этом случае они становятся более прочными и устойчивыми к внешним неблагоприятным условиям.

Таким образом, видно, что газосиликатный блок представляет собой довольно несложную композицию из недорогих и повсеместно продаваемых компонентов, поэтому материал весьма выгоден в домостроении.

Характеристики и состав

В состав газосиликатного материала входят следующие компоненты.

- Портландцемент высшего качества, который производится в соответствии с действующими ГОСТами. В его состав входит силикат кальция (его доля составляет не менее 50%), а также трехкальциевый алюминий (6%).

- Песок нормативный. Для этой марки характерно минимальное количество ила и различных глинистых включений, содержание которых должно быть не более 2%. Также включает кварц, около 7-8%.

- Вода техническая.

- Известь кальциевая, которую называют «котловой», для создания пористых бетонов требуется состав не ниже 3-й категории сорта. Скорость угасания такого компонента составляет 10-15 минут, при этом процент выгорания не превышает 2%. Котел также содержит оксиды кальция и магния, общая доля которых достигает 65-75% и более.

- Алюминиевая пудра — добавляется для повышенного газообразования, используются материалы типа ПАП-1 и ПАП-2.

- Sulfonic C является компонентом, относящимся к поверхностно-активным веществам.

Состав и характеристики технологии определяют свойства материала, среди которых отмечают как положительные, так и отрицательные.

К преимуществам газосиликатного кирпича относятся следующие характеристики.

- Низкая теплопроводность. При производстве материала исходная смесь за счет содержания алюминиевой пудры насыщается большим количеством пузырьков, при застывании которых они превращаются в поры, что существенно влияет на теплопроводность. То есть чем больше пор, тем лучше материал сохраняет тепло.

Поясним на простых примерах. Если вы живете в северных регионах с суровыми зимами, то достаточно стены толщиной 50 см, чтобы сохранить тепло внутри жилого помещения. Можно и больше, но, как правило, достаточно и полуметровой преграды. В местах с более теплым климатом толщина может быть 35-40 см, в этом случае даже прохладными ночами в помещениях будет поддерживаться благоприятный микроклимат и уютная атмосфера.

- Не менее важным свойством газобетона является хорошая паропроницаемость. Если уровень влажности в помещении выше, чем снаружи дома, то стены начинают поглощать лишнюю влагу из воздуха и выводить ее наружу. Если же ситуация обратная, то все происходит с точностью до наоборот: газосиликатный кирпич впитывает влагу извне и отдает ее в помещение, особенно это актуально при включении отопления, когда воздух в отапливаемом помещении становится слишком сухим.

- Для жилых домов решающее значение имеет огнестойкость материала. Стены из газосиликата выдерживают контакт с пламенем около 3 часов, как правило, этого времени достаточно, чтобы потушить огонь, поэтому в случае возгорания шансы спасти дом достаточно велики.

- К несомненным достоинствам материала также относится малый вес кирпича.

Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома.

Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома. - Газосиликатные блоки выпускаются из натуральных компонентов, поэтому материал экологически чистый. Его вполне возможно использовать при строительстве детских садов и учебных заведений, поликлиник, жилых кварталов и других зданий, где принципиальное значение имеет отсутствие ядовитых выделений.

- Ну и приятным дополнением станет отличная звукоизоляция, которая возможна благодаря той же пористости газосиликата.

Чтобы составить наиболее полное представление о свойствах и характеристиках материала, полезно упомянуть о его недостатках.

- Материал имеет довольно низкую устойчивость к низким температурам.

Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность.

Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность. - Газосиликат усложняет ремонтные работы, например, в такой материал невозможно вкрутить дюбель, он сразу начинает выпадать, и соответственно даже повесить полку в доме с газосиликатными стенами становится непростой задачей.

- Кроме того, газосиликат не сцепляется с песчано-цементной штукатуркой, поэтому отделать стену таким материалом невозможно, он отвалится через очень короткое время.

- Поры достаточно интенсивно впитывают влагу и удерживают ее внутри себя. Это приводит к постепенному разрушению материала изнутри, а также создает благоприятную среду для размножения грибков, плесени и других вредоносных бактерий.

Однако при правильной обработке материала многие недостатки можно нивелировать, поэтому газосиликат не теряет своей популярности у россиян.

А низкая цена по-прежнему становится решающим фактором при выборе стройматериалов в наше непростое время.

Масса и габариты

Одним из основных преимуществ газобетонных строительных материалов является их размер, который значительно больше, чем у всех других видов кирпича. За счет таких габаритов возведение зданий происходит гораздо быстрее. По некоторым оценкам, опережение может быть до 4-х раз, при этом количество стыков и соединений минимально, а это, в свою очередь, значительно снижает все трудозатраты на строительство и расход скрепляющего раствора.

Стандартный размер газосиликатного кирпича 600х200х300 мм. Также строители выделяют стеновой полублок с параметрами 600х100х300 мм.

У разных производителей можно найти изделия с разными параметрами:

- 500х200х300 мм;

- 600х250х250 мм;

- 600x250x75 мм и т.

д.

д.

В строительных магазинах почти всегда можно найти изделия именно того размера, который вам нужен.

Что касается веса, то здесь соотношение очевидное: чем больше кирпич, тем больше его масса. Так, стандартный блок весит 21-29 кг, отличия можно определить по плотности конкретного пеноблока. Вес – одно из основных преимуществ материала. Так, вес 1 м3 газосиликата составляет около 580 кг, а 1 м3 обычного красного кирпича — 2048 кг. Разница очевидна.

Области применения

В зависимости от технических параметров кирпич газосиликатный, во многом определил и сферу его использования.

- Блоки плотностью до 300 кг/м3 чаще всего используются для утепления в деревянных домах в качестве верхнего слоя.

- Блоки плотностью до 400 кг/м3 предназначены для устройства несущих стен и перегородок в одноэтажном строительстве.

Это могут быть как дома, так и хозяйственные постройки.

Это могут быть как дома, так и хозяйственные постройки. - Газовые агрегаты плотностью 500 кг/м3 будут оптимальны для зданий и сооружений в 3 этажа.

- Для многоэтажного строительства берутся блоки с показателем 700 кг/м3, при этом требуется тщательное армирование всей конструкции.

Применение газосиликатных блоков позволяет снизить общий уровень затрат, при этом конструкции достаточно неприхотливы в уходе и эксплуатации. Однако важно, чтобы все технологии полностью соблюдались. Любые отклонения чреваты обрушением здания, поэтому отсутствие армирования или неправильное использование отделочных материалов может привести к большой трагедии.

С учетом того, что газобетон имеет достаточно доступную цену, а его монтаж требует минимум времени, построить дом можно даже своими руками, не привлекая труд дорогостоящих наемных специалистов. Поэтому материал часто используют для строительства дач, небольших домиков и бань. Поясним на примере: дом из блоков строится как минимум в 4 раза быстрее, чем дом из кирпича. Кроме того, при работе с кирпичами требуется присутствие помощников, которые будут замешивать раствор и подносить кирпичи, которые, кстати, намного крупнее блоков (по размеру один блок равен 16 кирпичам).

Поэтому материал часто используют для строительства дач, небольших домиков и бань. Поясним на примере: дом из блоков строится как минимум в 4 раза быстрее, чем дом из кирпича. Кроме того, при работе с кирпичами требуется присутствие помощников, которые будут замешивать раствор и подносить кирпичи, которые, кстати, намного крупнее блоков (по размеру один блок равен 16 кирпичам).

Таким образом, напрашивается очевидный вывод – использование газосиликатных блоков выгодно и экономически оправдано, именно поэтому в последние годы многие застройщики сделали свой выбор в пользу этого материала. Однако профессионалы рекомендуют придерживаться некоторых рекомендаций при использовании газобетона.

- При покупке необходимо лично проверять все купленные блоки. Разные производители допускают отклонения от стандартов ГОСТ, поэтому на дешевом кирпиче часто встречаются сколы, трещины и неровности покрытия.

- При возведении 2-х и более этажей необходимо установить армирующие опорные колонны.

- Потолки и стены из газобетона нельзя оставлять открытыми, они требуют обязательной облицовки, иначе эксплуатационные качества материала с каждым годом значительно снижаются.

- Конструкции из газобетона категорически запрещается возводить на грунтах со слабой несущей способностью. При строительстве необходимо обустроить ленточный фундамент; оптимален для работ с использованием таких материалов. Имейте в виду, что газосиликат – достаточно хрупкий материал, поэтому при любом смещении грунта он начинает трескаться, поэтому при строительстве дома важно правильно рассчитать все параметры фундамента и выбрать наиболее стойкую марку конкретный.

- При формировании первого ряда кладки обязательно необходимо произвести качественную гидроизоляцию основания, чтобы полностью исключить попадание влаги в стены.

- Необходимый размер газосиликатных блоков следует рассчитать заранее, швы не должны совпадать, так как это может привести к значительному ослаблению кладки.

- Блоки низкой плотности могут разрушиться при высоком давлении, а это значит, что перед началом строительных работ важно рассчитать нагрузку на материал и составить подробный план-проект.

О том, как применяется газосиликатный блок в строительстве, смотрите в следующем видео.

Обзор: фундаментальные аспекты силикатных мезопористых материалов

1. Кресге К.Т., Леонович М.Е., Рот В.Дж., Вартули Дж.К., Бек Дж.С. Упорядоченные мезопористые молекулярные сита, синтезированные по механизму жидкокристаллического темплата. Природа. 1992; 359: 710–712. дои: 10.1038/359710a0. [CrossRef] [Google Scholar]

2. Monnier A., Schüth F., Huo Q., Kumar D., Margolese D., Maxwell R.S., Stucky G.D., Krishnamurty M., Petroff P., Firouzi A., Janicke М., Чмелка Б.Ф. Кооперативное формирование неорганических-органических интерфейсов при синтезе силикатных мезоструктур. Наука. 1993;261:1299–1303. doi: 10.1126/science.261.5126.1299. [PubMed] [CrossRef] [Google Scholar]

Наука. 1993;261:1299–1303. doi: 10.1126/science.261.5126.1299. [PubMed] [CrossRef] [Google Scholar]

3. Каракассидес М.А., Бурлинос А., Петридис Д., Кош-Геренте Л., Лаббе П. Синтез и характеристика медьсодержащих мезопористых кремнеземов. Дж. Матер. хим. 2000; 10: 403–408. doi: 10.1039/a

5g. [CrossRef] [Google Scholar]4. Naik S.P., Chiang A.S.T., Thompson R.W. Синтез цеолитных мезопористых материалов путем конверсии сухого геля при контролируемой влажности. Дж. Физ. хим. Б. 2003; 107:7006–7014. doi: 10.1021/jp034425u. [Перекрестная ссылка] [Академия Google]

5. Тревин Б.Г., Замедление И.И., Гири С., Чен Х.-Т., Лин В.С.-Ю. Синтез и функционализация наночастиц мезопористого диоксида кремния на основе золь-гель процесса и применения в контролируемом высвобождении. Акк. хим. Рез. 2007; 40:846–853. doi: 10.1021/ar600032u. [PubMed] [CrossRef] [Google Scholar]

6. Парида К.М., Даш С.С. Марганец, содержащий MCM-41: Синтез, характеристика и каталитическая активность в окислении этилбензола. Дж. Мол. Катал. А. 2009; 306: 54–61. doi: 10.1016/j.molcata.2009.02.022. [CrossRef] [Google Scholar]

Дж. Мол. Катал. А. 2009; 306: 54–61. doi: 10.1016/j.molcata.2009.02.022. [CrossRef] [Google Scholar]

7. Beck J.S., Vartuli J.C., Roth WJ, Leonowicz M.E., Kresge C.T., Schmitt K.D., Chu C.T.W., Olson D.H., Sheppard E.W., McCullen S.B., Higgins J.B., Schlenkert J.L. мезопористые молекулярные сита, приготовленные с жидкокристаллическими темплатами. Варенье. хим. соц. 1992; 114:10834–10843. doi: 10.1021/ja00053a020. [CrossRef] [Google Scholar]

8. Yang X.Y., Zhang S.B., Qiu Z.M., Tian G., Feng Y.F., Xiao F.S. Стабильные упорядоченные материалы на основе мезопористого кремнезема, шаблонированные высокотемпературной стабильной мицеллой поверхностно-активного вещества в щелочной среде. Дж. Физ. хим. Б. 2004; 108:4696–4700. doi: 10.1021/jp0380226. [CrossRef] [Google Scholar]

9. Jiang T., Shen W., Tang Y., Zhao Q., Li M., Yin H. Стабильность и характеристика мезопористого молекулярного сита с использованием природной глины в качестве сырья, полученного микроволновое облучение. заявл. Серф. науч. 2008; 254:4797–4805. doi: 10.1016/j.apsusc.2008.01.138. [CrossRef] [Google Scholar]

заявл. Серф. науч. 2008; 254:4797–4805. doi: 10.1016/j.apsusc.2008.01.138. [CrossRef] [Google Scholar]

10. AlOthman Z.A., Apblett A.W. Адсорбция ионов металлов с использованием мезопористых материалов, функционализированных полиамином, полученных из мезопористого кремнезема, функционализированного бромпропилом. Дж. Азар. Матер. 2010; 182: 581–59.0. doi: 10.1016/j.jhazmat.2010.06.072. [PubMed] [CrossRef] [Google Scholar]

11. Song K., Guan J., Wang Z., Xu C., Kan Q. Последующая обработка мезопористого материала высокой температурой для синтеза супермикропористых материалов с улучшенными гидротермальная устойчивость. заявл. Серф. науч. 2009; 255:5843–5846. doi: 10.1016/j.apsusc.2009.01.016. [CrossRef] [Google Scholar]

12. AlOthman Z.A., Apblett A.W. Получение мезопористого кремнезема с привитыми хелатирующими агентами для поглощения ионов металлов. хим. англ. Дж. 2009 г.;155:916–924. doi: 10.1016/j.cej.2009.09.028. [CrossRef] [Google Scholar]

13. AlOthman Z. A., Apblett A.W. Синтез мезопористого диоксида кремния, привитого 3-глицидоксипропилтриметоксисиланом. Матер. лат. 2009; 6: 2331–2334. doi: 10.1016/j.matlet.2009.07.067. [CrossRef] [Google Scholar]

A., Apblett A.W. Синтез мезопористого диоксида кремния, привитого 3-глицидоксипропилтриметоксисиланом. Матер. лат. 2009; 6: 2331–2334. doi: 10.1016/j.matlet.2009.07.067. [CrossRef] [Google Scholar]

14. AlOthman Z.A., Apblett A.W. Синтез и характеристика гексагонального мезопористого кремнезема с повышенной термической и гидротермической стабильностью. заявл. Серф. науч. 2010; 256:3573–3580. doi: 10.1016/j.apsusc.2009.12.157. [CrossRef] [Google Scholar]

15. McBain J.W. Сорбция газов и паров твердыми телами. Рутледж и сыновья; Лондон, Великобритания: 1932. с. 169. [Google Scholar]

16. Баррер Р.М., Брук Д.В. Молекулярная диффузия в шабазите, мордените и левините. Транс. Фарадей Сок. 1953; 49: 1049–1059. doi: 10.1039/tf95349. [CrossRef] [Google Scholar]

17. Breck D.W., Eversole W.G., Milton R.M. Новые синтетические кристаллические цеолиты. Варенье. хим. соц. 1956; 78: 2338–2339. дои: 10.1021/ja01591а082. [CrossRef] [Google Scholar]

18. Wilson S.T. , Lok B.M., Messina C.A., Cannan T.R., Flanigen E.M. Алюмофосфатные молекулярные сита: новый класс микропористых кристаллических неорганических твердых тел. Варенье. хим. соц. 1982; 104: 1146–1147. doi: 10.1021/ja00368a062. [CrossRef] [Google Scholar]

, Lok B.M., Messina C.A., Cannan T.R., Flanigen E.M. Алюмофосфатные молекулярные сита: новый класс микропористых кристаллических неорганических твердых тел. Варенье. хим. соц. 1982; 104: 1146–1147. doi: 10.1021/ja00368a062. [CrossRef] [Google Scholar]

19. Лок Б.М., Мессина К.А., Лайл Паттон Р., Гаек Р.Т., Каннан Т.Р., Фланиген Э.М. Силикоалюмофосфатные молекулярные сита: еще один новый класс микропористых кристаллических неорганических твердых тел. Варенье. хим. соц. 1984;106:6092–6093. doi: 10.1021/ja00332a063. [CrossRef] [Google Scholar]

20. Дэвис М.Е., Лобо Р.Ф. Синтез цеолитов и молекулярных сит. хим. Матер. 1992; 4: 756–768. doi: 10.1021/cm00022a005. [CrossRef] [Google Scholar]

21. Митчелл П.Ч.Х. Комплексы металлов, инкапсулированные в цеолит: биомиметические катализаторы. хим. Индиана, 1991; 6: 308–311. [Google Scholar]

22. Озин Г.А. Нанохимия: синтез в уменьшающихся размерах. Доп. Матер. 1992; 10: 612–649. doi: 10.1002/adma.19920041003. [Перекрестная ссылка] [Академия Google]

23. Дэвис М.Е., Салдарриага С., Монтес С., Гарсес Дж., Краудер С. Молекулярное сито с восемнадцатичленными кольцами. Природа. 1988; 331: 698–702. doi: 10.1038/331698a0. [CrossRef] [Google Scholar]

Дэвис М.Е., Салдарриага С., Монтес С., Гарсес Дж., Краудер С. Молекулярное сито с восемнадцатичленными кольцами. Природа. 1988; 331: 698–702. doi: 10.1038/331698a0. [CrossRef] [Google Scholar]

24. Эстерманн М., Маккускер Л.Б., Баерлохер Ч., Мерруш А., Кесслер Х. Синтетические галлофосфатные молекулярные сита с 20-тетраэдрическими атомами пор. Природа. 1991; 352: 320–323. doi: 10.1038/352320a0. [CrossRef] [Google Scholar]

25. Jones R.H., Thomas J.M., Chen J., Xu R., Huo Q., Li S., Ma Z., Chippindale A.M. Структура необычного фосфата алюминия (Al 5 P 6 O 24 H 2- ∙ 2N (C 2 H 5 ) 3 H + ∙ 2H240 2 240240240240240240 2 2 H . J. Химия твердого тела. 1993; 102: 204–208. doi: 10.1006/jssc.1993.1023. [CrossRef] [Google Scholar]

26. Янагисава Т., Шимицу Т., Кирода К., Като С. Получение комплексов алкилтриметиламмоний-канемит и их преобразование в мезопористые материалы. Бык. хим. соц. Япония. 1990; 63: 988–992. doi: 10.1246/bcsj.63.988. [CrossRef] [Google Scholar]

Бык. хим. соц. Япония. 1990; 63: 988–992. doi: 10.1246/bcsj.63.988. [CrossRef] [Google Scholar]

27. Бек Дж. С., Калабро Д. К., Маккаллен С. Б., Пелрин Б. П., Шмитт К. Д., Вартули Дж. К. Метод функционализации синтетического мезопористого кристаллического материала. 2 069 722 человека. Патент США. 1992 г. 27 мая;

28. Чен Дж., Ся Н., Чжоу Т., Тан С., Цзян Ф. Мезопористые углеродные сферы: синтез, характеристика и сверхемкость. Междунар. Дж. Электрохим. науч. 2009;4:1063–1073. [Google Scholar]

29. Vartuli J.C., Roth W.J., Degnan T.F. Мезопористые материалы (M41S): от открытия до применения. В: Шварц Дж. А., Контеску С. И., Путьера К., редакторы. Энциклопедия нанонауки и нанотехнологий Деккера. Тейлор и Фрэнсис; Нью-Йорк, штат Нью-Йорк, США: 2008. стр. 179.7–1811. [Google Scholar]

30. Vartuli J.C., Schmitt K.D., Kresge C.T., Roth W.J., Leonowicz M.E., McCullen S.B., Hellring S.D., Beck J.S., Schlenker J.L., Olson D.H., Sheppard E.W. мезопористых молекулярных сит: неорганическая мимикрия поверхностно-активных жидкокристаллических фаз и механистические последствия. хим. Матер. 1994; 6: 2317–2326. doi: 10.1021/cm00048a018. [CrossRef] [Google Scholar]

хим. Матер. 1994; 6: 2317–2326. doi: 10.1021/cm00048a018. [CrossRef] [Google Scholar]

31. Zhao D., Huo Q., Feng J., Chmelka B.F., Stucky G.D. Синтез неионных триблоков и звездчатых диблок-сополимеров и олигомерных поверхностно-активных веществ высокоупорядоченных, гидротермически стабильных мезопористых структур кремнезема. Варенье. хим. соц. 1998;120:6024–6036. doi: 10.1021/ja974025i. [CrossRef] [Google Scholar]

32. Чжао Д.Дж., Сунь К.Л., Стаки Г.Д. Морфологический контроль высокоупорядоченного мезопористого кремнезема SBA-15. хим. Матер. 2000; 12: 275–279. doi: 10.1021/cm9911363. [CrossRef] [Google Scholar]

33. Colilla M., Balas F., Manzano M., Vallet-Regí M. Новый метод увеличения площади поверхности SBA-15. хим. Матер. 2007;19:3099–3101. doi: 10.1021/cm071032p. [CrossRef] [Google Scholar]

34. Пупутти Дж., Джин Х., Розенхольм Дж., Цзян Х., Линден М. Использование нечистого неорганического предшественника для синтеза высококремнистых мезопористых материалов в кислых условиях. Микропористая мезопористая материя. 2009 г.;126:272–275. doi: 10.1016/j.micromeso.2009.06.017. [CrossRef] [Google Scholar]

Микропористая мезопористая материя. 2009 г.;126:272–275. doi: 10.1016/j.micromeso.2009.06.017. [CrossRef] [Google Scholar]

35. Рахмат Н., Абдулла А.З., Мохамед А.Р. Обзор: Мезопористый Санта-Барбара Аморфный-15, типы, синтез и его применение в биоперерабатывающем производстве. Являюсь. Дж. Заявл. науч. 2010;7:1579–1586. doi: 10.3844/ajassp.2010.1579.1586. [CrossRef] [Google Scholar]

36. Sing K.S.W., Everett D.H., Haul R.A.W., Moscou L., Pierotti R.A., Rouquerol J., Siemeniewska T. Представление данных по физикосорбции для газообразных/твердых систем со специальной ссылкой на определение поверхности площадь и пористость. Чистое приложение хим. 1985;57:603–619. doi: 10.1351/pac198557040603. [CrossRef] [Google Scholar]

37. Broekhoff J.C.P. Определение мезопор по изотермам сорбции азота: основы, область применения, ограничения. Стад. Серф. науч. Катал. 1979; 3: 663–684. [Google Scholar]

38. Шилдс Дж. Э., Лоуэлл С., Томас М. А., Томмес М. Характеристика пористых твердых тел и порошков: площадь поверхности, размер пор и плотность. Академическое издательство Клувера; Бостон, Массачусетс, США: 2004. стр. 43–45. [Google Scholar]

Академическое издательство Клувера; Бостон, Массачусетс, США: 2004. стр. 43–45. [Google Scholar]

39. Чжао С.С., Лу Г.К., Миллар Г.Дж. Успехи в мезопористом молекулярном сите МСМ-41. Инд.Инж. хим. Рез. 1996;35:2075–2090. doi: 10.1021/ie950702a. [CrossRef] [Google Scholar]

40. Бергна Х.Е. Коллоидная химия кремнезема. Американское химическое общество; Вашингтон, округ Колумбия, США: 1994. (Достижения в области химии, серия 234). [Google Scholar]

41. Wefers K., Misra C. Оксиды и гидроксиды алюминия. исследовательские лаборатории Алкоа; Питтсбург, Пенсильвания, США: 1987. Alcoa Technical Paper No. 19. [Google Scholar]

42. Tangestaninejad S., Moghadam M., Mirkhani V., Baltork I.M., Ghani K. Эпоксидирование алкенов, катализируемое молибденом на функционализированном MCM. -41, содержащий NS-хелатирующий лиганд основания Шиффа. Катал. коммун. 2009 г.;10:853–858. doi: 10.1016/j.catcom.2008.12.010. [CrossRef] [Google Scholar]

43. Ciesla U., Schüth F. Заказные мезопористые материалы. Микропористая мезопористая материя. 1999; 27: 131–149. doi: 10.1016/S1387-1811(98)00249-2. [CrossRef] [Google Scholar]

Микропористая мезопористая материя. 1999; 27: 131–149. doi: 10.1016/S1387-1811(98)00249-2. [CrossRef] [Google Scholar]

44. Ying J.Y., Mehnert C.P., Wong M.S. Синтез и применение супрамолекулярных темплатных мезопористых материалов. Ангью. хим. Междунар. Эд. 1999; 38: 56–77. doi: 10.1002/(SICI)1521-3773(199

)38:1/2<56::AID-ANIE56>3.0.CO;2-E. [Перекрестная ссылка] [Академия Google]

45. ди Ренцо Ф., Камбон Х., Дутарте Р. 28-летний синтез мезопористого кремнезема с мицеллярным шаблоном. Микропористый материал. 1997; 10: 283–286. doi: 10.1016/S0927-6513(97)00028-X. [CrossRef] [Google Scholar]

46. Flaigen E.M., Patton R.L., Wison S.T. Структурные, синтетические и физико-химические концепции молекулярных сит на основе алюмофосфатов. Стад. Серф. науч. Катал. 1988; 37: 13–27. [Google Scholar]

47. Лок Б.М., Кэннон Т.Р., Мессина К.А. Роль органических молекул в синтезе молекулярных сит. цеолиты. 1983;3:282–291. doi: 10.1016/0144-2449(83)

48. Сайари А. Периодические мезопористые материалы: синтез, характеристика и потенциальные применения. Стад. Серф. науч. Катал. 1996; 102:1–46. [Google Scholar]

Сайари А. Периодические мезопористые материалы: синтез, характеристика и потенциальные применения. Стад. Серф. науч. Катал. 1996; 102:1–46. [Google Scholar]

49. Chen C.Y., Burkett S.L., Li H.X., Davis M.E. Исследования мезопористых материалов. II. Механизм синтеза МСМ-41. Микропористый материал. 1993; 2: 27–34. doi: 10.1016/0927-6513(93)80059-4. [CrossRef] [Google Scholar]

50. Стил А., Карр С. В., Андерсон М. В. 14 N ЯМР исследование мезофаз ПАВ в синтезе мезопористых силикатов. Дж. Хим. соц. хим. коммун. 1994; 13:1571–1572. doi: 10.1039/c39940001571. [CrossRef] [Google Scholar]

51. Лоуренс М. Дж. Системы поверхностно-активных веществ: их использование в доставке лекарств. хим. соц. 1994; 23:417–424. doi: 10.1039/cs9942300417. [CrossRef] [Google Scholar]

52. Fromherz P. Структура мицеллы: блочная модель поверхностно-активного вещества. хим. физ. лат. 1981; 77: 460–466. doi: 10.1016/0009-2614(81)85185-8. [Перекрестная ссылка] [Академия Google]

53. Майерс Д. Наука и технология поверхностно-активных веществ. ВЧ; Нью-Йорк, штат Нью-Йорк, США: 1992. [Google Scholar]

Майерс Д. Наука и технология поверхностно-активных веществ. ВЧ; Нью-Йорк, штат Нью-Йорк, США: 1992. [Google Scholar]

54. Танев П.Т., Пиннавая Т.Дж. Нейтральный шаблонный путь к мезопористым молекулярным ситам. Наука. 1995; 267: 865–867. doi: 10.1126/science.267.5199.865. [PubMed] [CrossRef] [Google Scholar]

55. Bagshaw S.A., Prouzet E., Pinnavaia T.J. Темплатирование мезопористых молекулярных сит неионогенными поверхностно-активными веществами на основе полиэтиленоксида. Наука. 1995; 269:1242–1244. doi: 10.1126/science.269.5228.1242. [PubMed] [CrossRef] [Google Scholar]

56. Soler-Illia G.J., Sanchez C., Lebeau B., Patarin J. Химические стратегии проектирования текстурированных материалов: от микропористых и мезопористых оксидов до наносетей и иерархических структур. хим. 2002; 102:4093–4138. doi: 10.1021/cr0200062. [PubMed] [CrossRef] [Google Scholar]

57. McCusker L.B., Baerlocher E.J., Bulow M. Тройная спираль внутри крупнопористого алюмофосфатного молекулярного сита VPI 5. Цеолиты. 1991; 11: 308–313. дои: 10.1016/0144-2449(91)80292-8. [CrossRef] [Google Scholar]

Цеолиты. 1991; 11: 308–313. дои: 10.1016/0144-2449(91)80292-8. [CrossRef] [Google Scholar]

58. Lee C.H., Lin T.S., Mou C.Y. Мезопористые материалы для инкапсуляции ферментов. Нано сегодня. 2009; 4: 165–179. doi: 10.1016/j.nantod.2009.02.001. [CrossRef] [Google Scholar]

59. Wei Y., Jin D., Ding T., Shih W.-H., Liu X., Cheng S.Z.D., Fu Q. Шаблонный путь к материалам из мезопористого кремнезема без поверхностно-активных веществ . Доп. Матер. 1998; 10: 313–316. doi: 10.1002/(SICI)1521-4095(199803)10:4<313::AID-ADMA313>3.0.CO;2-M. [Перекрестная ссылка] [Академия Google]

60. Wei Y., Xu J., Dong H., Dong J., Qiu K., Jansen-Varnum S.A. Получение и физическая характеристика золь-гелевых материалов на основе мезопористого диоксида кремния с шаблоном d-глюкозы. хим. Матер. 1999; 11:2023–2029. doi: 10.1021/cm981004u. [CrossRef] [Google Scholar]

61. Чан В.З.-Х., Хоффман Дж., Ли В.Ю., Ятроу Х., Авгеропулос А., Хаджихристидис Н., Миллер Р.Д., Томас Э.Л. Заказывали двухсплошные нанопористые и нанорельефные керамические пленки из самоорганизующихся полимерных перкурсоров. Наука. 1999;286:1716–1719. doi: 10.1126/science.286.5445.1716. [PubMed] [CrossRef] [Google Scholar]

Наука. 1999;286:1716–1719. doi: 10.1126/science.286.5445.1716. [PubMed] [CrossRef] [Google Scholar]

62. Wei Y., Xu J., Feng Q., Dong H., Lin M. Инкапсуляция ферментов в мезопористые материалы-хозяева с помощью золь-гелевого процесса без поверхностно-активного вещества. Матер. лат. 2000;44:6–11. doi: 10.1016/S0167-577X(99)00287-6. [CrossRef] [Google Scholar]

63. Wei Y., Xu J., Feng Q., Lin M., Dong H., Zhang W., Wang C. Новый метод иммобилизации ферментов: прямое инкапсулирование кислой фосфатазы в материалах основы нанопористого кремнезема. Дж. Наноски. нанотехнологии. 2001; 1: 83–9.3. doi: 10.1166/jnn.2001.014. [PubMed] [CrossRef] [Google Scholar]

64. Альсёри Х.М., Лин Ю.С. Влияние условий синтеза на макроскопические и микроскопические свойства упорядоченных волокон мезопористого кремнезема. хим. Матер. 2003;15:2033–2039. doi: 10.1021/cm020748b. [CrossRef] [Google Scholar]

65. Ногами М., Мория Ю. Стеклообразование при гидролизе ацетата кремния (Si(OC 2 H 5 ) 4 ) с гидроксидом аммония и раствором соляной кислоты. J. Некристалл. Твердые вещества. 1980;37:191–201. doi: 10.1016/0022-3093(80)

J. Некристалл. Твердые вещества. 1980;37:191–201. doi: 10.1016/0022-3093(80)

66. Wei Y., Jin D., Yang C., Wei G. Быстрый и удобный метод приготовления гибридных золь-гелевых материалов с малой объемной усадкой. J. Sol-Gel Sci. Технол. 1996; 7: 191–201. doi: 10.1007/BF00401037. [CrossRef] [Google Scholar]

67. Бринкер С.Дж., Сегал Р., Хиетала С.Л., Дешпанде Р., Смит Д.М., Лой Д., Эшли К.С. Золь-гелевые стратегии для неорганических материалов с контролируемой пористостью. Дж. Член. науч. 1994; 94: 85–102. дои: 10.1016/0376-7388(93)Е0129-8. [CrossRef] [Google Scholar]

68. Зусман Р., Бекман Д.А., Зусман И., Брент Р.Л. Очистка овечьего иммуноглобулина G с использованием белка А, захваченного в золь-гель стекле. Анальный. Биохим. 1992; 201:103–106. doi: 10.1016/0003-2697(92)-F. [PubMed] [CrossRef] [Google Scholar]

69. Hobson S.T., Shea K.J. Бисимидные полисилсесквиоксановые ксерогели с мостиковой связью: новые гибридные органо-неорганические материалы. хим. Матер. 1997; 9: 616–623. doi: 10.1021/cm960440i. [CrossRef] [Академия Google]

хим. Матер. 1997; 9: 616–623. doi: 10.1021/cm960440i. [CrossRef] [Академия Google]

70. Йолдас Б.Е. Гидролитическая поликонденсация тетра(этокси)силана (Si(OC 2 H 5 ) 4 ) и влияние параметров реакции. J. Некристалл. Твердые вещества. 1986; 83: 375–390. doi: 10.1016/0022-3093(86)-8. [CrossRef] [Google Scholar]

71. Wen J., Wilkes G.L. Новые износостойкие неорганические/органические материалы для покрытия на основе функционализированного диэтилентриамина, глицерина и диолов. Поли. Матер. науч. англ. 1995; 73: 429–430. [Google Scholar]

72. Бринкер С., Шерер Г. Наука о золь-геле: физика и химия обработки золь-геля. Академик Пресс, Инк .; Нью-Йорк, штат Нью-Йорк, США: 1990. [Google Scholar]

73. Йолдас Б.Э. Модификация полимерно-гелевых структур. J. Некристалл. Твердые вещества. 1984; 63: 145–154. doi: 10.1016/0022-3093(84)

-4. [CrossRef] [Google Scholar]

74. Бринкер К. Дж. Коллоидная химия кремнезема. Американское химическое общество; Вашингтон, округ Колумбия, США: 1994. Золь-гель обработка кремнезема; стр. 361–402. Chapter 18. [Google Scholar]

Золь-гель обработка кремнезема; стр. 361–402. Chapter 18. [Google Scholar]

75. Ng L.V., Thompson P., Sanchez J., Macosko C.W., McCormick A.V. Образование каркасоподобных промежуточных продуктов в результате неслучайной циклизации во время катализируемой кислотой золь-гель полимеризации тетраэтилортосиликата. Макромолекулы. 1995;28:6471–6476. doi: 10.1021/ma00123a012. [CrossRef] [Google Scholar]

76. Вен Дж., Уилкс Г.Л. Органические/неорганические гибридные сетевые материалы методом золь-гель. хим. Матер. 1996; 8: 1667–1681. дои: 10.1021/см9601143. [CrossRef] [Google Scholar]

77. Hench L.L., West J.K. Золь-гель процесс. хим. 1990; 90:33–72. doi: 10.1021/cr00099a003. [CrossRef] [Google Scholar]

78. Schmidt H., Scholze H., Kaiser A. Принципы реакции гидролиза и конденсации алкоксисиланов. J. Некристалл. Твердые вещества. 1984;63:1–11. doi: 10.1016/0022-3093(84)

-8. [CrossRef] [Google Scholar]

79. Julbe A., Balzer C., Barthez J.M., Guizard C., Larbot A. , Cot L. Влияние неионогенных поверхностно-активных веществ на золи, гели и материалы, полученные из теосов. . J. Sol-Gel Sci. Технол. 1995; 4: 89–97. doi: 10.1007/BF00491675. [CrossRef] [Google Scholar]

, Cot L. Влияние неионогенных поверхностно-активных веществ на золи, гели и материалы, полученные из теосов. . J. Sol-Gel Sci. Технол. 1995; 4: 89–97. doi: 10.1007/BF00491675. [CrossRef] [Google Scholar]

80. Mercier L., Pinnavaia T.J. Доступ в мезопористых материалах: преимущества однородной структуры пор при разработке адсорбента ионов тяжелых металлов для восстановления окружающей среды. Доп. Матер. 1997;9:500–503. doi: 10.1002/adma.19970090611. [CrossRef] [Google Scholar]

81. Feng X., Fryxell G.E., Wang L.-Q., Kim Y.A., Liu J., Kemner K.M. Функционализированные монослои на упорядоченных мезопористых носителях. Наука. 1997; 276: 923–926. doi: 10.1126/science.276.5314.923. [CrossRef] [Google Scholar]

82. van Rhijn W.M., DeVos D.E., Sels B.F., Bossaert W.D., Jacobs P.A. Упорядоченные мезопористые материалы, функционализированные сульфокислотой, используются в качестве катализаторов реакций конденсации и этерификации. хим. коммун. 1998;3:317–318. doi: 10.1039/a707462j. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

83. Диаз Дж.Ф., Балкус К.Дж., мл., Бедиуи Ф., Куршев В., Кева Л. Синтез и характеристика функционализированного комплексом кобальта МСМ-41. хим. Матер. 1997; 9: 61–67. doi: 10.1021/cm960228e. [CrossRef] [Google Scholar]

84. Лим М.Х., Штейн А. Сравнительные исследования прививки и прямого синтеза неоргано-органических гибридных мезопористых материалов. хим. Матер. 1999; 11:3285–3295. doi: 10.1021/см9

р. [Перекрестная ссылка] [Академия Google]

85. Мерсье Л., Пиннавайя Т.Дж. Прямой синтез гибридного органо-неорганического нанопористого кремнезема путем сборки нейтрального амина: контроль структурно-функциональной функции путем стехиометрического включения молекул органосилоксана. хим. Матер. 2000; 12: 188–196. doi: 10.1021/cm990532i. [CrossRef] [Google Scholar]

86. Браун Дж., Ричер Р., Мерсье Л. Одностадийный синтез высокоемких мезопористых адсорбентов Hg 2+ путем сборки неионогенных поверхностно-активных веществ. Микропористая мезопористая материя. 2000; 37:41–48. дои: 10.1016/S1387-1811(99)00191-2. [CrossRef] [Google Scholar]

Микропористая мезопористая материя. 2000; 37:41–48. дои: 10.1016/S1387-1811(99)00191-2. [CrossRef] [Google Scholar]

87. Фаулер К.Э., Беркетт С.Л., Манн С. Синтез и характеристика упорядоченных кремнийорганических и поверхностно-активных мезофаз с функционализированной архитектурой типа MCM-41. хим. коммун. 1997; 18: 1769–1770. doi: 10.1039/a704644h. [CrossRef] [Google Scholar]

88. Macquarrie D.J., Jackson D.B., Tailland S., Utting K.A. Органически модифицированные гексагональные мезопористые диоксиды кремния (HMS) — заметное влияние растворителя препарата на физические и химические свойства. Дж. Матер. хим. 2001; 11:1843–1849.. doi: 10.1039/b100957p. [CrossRef] [Google Scholar]

89. Mori Y., Pinnavaia T.J. Оптимизация органической функциональности мезоструктурированного кремнезема: прямая сборка меркаптопропильных групп в каркасных структурах червоточин. хим. Матер. 2001; 13: 2173–2178. doi: 10.1021/cm010048r. [CrossRef] [Google Scholar]

90. Ю Х.Х.П., Боттинг Ч. Х., Боттинг Н.П., Райт П.А. Селективная по размеру адсорбция белков на тиол-функционализированном мезопористом молекулярном сите SBA-15. физ. хим. хим. физ. 2001;3:2983–2985. doi: 10.1039/b104729a. [CrossRef] [Google Scholar]

Х., Боттинг Н.П., Райт П.А. Селективная по размеру адсорбция белков на тиол-функционализированном мезопористом молекулярном сите SBA-15. физ. хим. хим. физ. 2001;3:2983–2985. doi: 10.1039/b104729a. [CrossRef] [Google Scholar]

91. Лин В.С.-Ю., Раду Д.Р., Хан М.-К., Дэн В., Куроки С., Шанкс Б.Х., Пруски М. Окислительная полимеризация 1,4-диэтинилбензола в высококонъюгированный поли(фениленбутадиинилен) в каналах поверхностно-функционализированных мезопористых материалов из кремнезема и оксида алюминия. Варенье. хим. соц. 2002; 124:9040–9041. doi: 10.1021/ja025925o. [PubMed] [CrossRef] [Google Scholar]

92. Мбарака И.К., Раду Д.Р., Лин В.С.-Ю., Шанкс Б.Х. Мезопористые кремнеземы, функционализированные органосульфокислотой, для этерификации жирных кислот. Дж. Катал. 2003;219: 329–336. doi: 10.1016/S0021-9517(03)00193-3. [CrossRef] [Google Scholar]

93. Huh S., Wiench J.W., Yoo J.C., Pruski M., Lin V.S.Y. Органическая функционализация и контроль морфологии мезопористых кремнеземов методом соконденсационного синтеза. хим. Матер. 2003; 15:4247–4256. doi: 10.1021/cm0210041. [CrossRef] [Google Scholar]

хим. Матер. 2003; 15:4247–4256. doi: 10.1021/cm0210041. [CrossRef] [Google Scholar]

94. Wirnsberger G., Scott B.J., Stucky G.D. Измерение pH с помощью мезопористых тонких пленок. хим. коммун. 2001; 1: 119–120. doi: 10.1039/b003995k. [Перекрестная ссылка] [Академия Google]

95. Ууситало А.М., Пакканен Т.Т., Иискола Е.И. Иммобилизация CrCl 3 (ТГФ) 3 на циклопентадиенильной поверхности кремнезема. Дж. Мол. Катал. А. 2000; 156:181–193. doi: 10.1016/S1381-1169(99)00410-0. [CrossRef] [Google Scholar]

96. Анвандер Р. SOMC@PMS. Металлоорганическая химия поверхности периодического мезопористого кремнезема. хим. Матер. 2001; 13:4419–4438. doi: 10.1021/cm0111534. [CrossRef] [Google Scholar]

97. Stein A., Melde B.J., Schroden R.C. Гибридные неорганические-органические мезопористые силикаты-нанореакторы взросления. Доп. Матер. 2000;12:1403–1419. doi: 10.1002/1521-4095(200010)12:19<1403::AID-ADMA1403>3.0.CO;2-X. [CrossRef] [Google Scholar]

98. Инагаки С., Гуан С., Фукусима Ю., Осуна Т., Терасаки О. Роман заказал мезопористые материалы с гибридной органо-неорганической сеткой в каркасах. Стад. Серф. науч. Катал. 2000; 129: 155–162. [Google Scholar]

Инагаки С., Гуан С., Фукусима Ю., Осуна Т., Терасаки О. Роман заказал мезопористые материалы с гибридной органо-неорганической сеткой в каркасах. Стад. Серф. науч. Катал. 2000; 129: 155–162. [Google Scholar]

99. Кимура Т., Саэки С., Сугахара Ю., Курода К.А. Органическая модификация мезопористых кремнеземов типа FSM, полученных из канемита силилированием. Ленгмюр. 1999;15:2794–2798. doi: 10.1021/la9815042. [CrossRef] [Google Scholar]

100. Чжао С.С., Лу Г.К. Модификация МСМ-41 силилированием поверхности триметилхлорсиланом и исследование адсорбции. Дж. Физ. хим. Б. 1998; 102:1556–1561. doi: 10.1021/jp972788m. [CrossRef] [Google Scholar]

101. де Хуан Ф., Руиз-Хитцки Э. Селективная функционализация мезопористого кремнезема. Доп. Матер. 2000;12:430–432. doi: 10.1002/(SICI)1521-4095(200003)12:6<430::AID-ADMA430>3.0.CO;2-3. [Перекрестная ссылка] [Академия Google]

102. Маккуорри Д.Дж. Прямое получение органически модифицированных материалов типа МСМ. Получение и характеристика аминопропил-MCM и 2-цианоэтил-MCM. хим. коммун. 1996; 16:1961–1962. doi: 10.1039/cc9960001961. [CrossRef] [Google Scholar]

хим. коммун. 1996; 16:1961–1962. doi: 10.1039/cc9960001961. [CrossRef] [Google Scholar]

103. Feng Q., Xu J., Dong H., Li S., Wei Y. Синтез гибридных мезопористых материалов полистирол-диоксид кремния с помощью золь-гель процесса без поверхностно-активного вещества и шаблона. Дж. Матер. хим. 2000;10:2490–2494. doi: 10.1039/b003170o. [Перекрестная ссылка] [Академия Google]

104. Инагаки С., Гуан С., Фукусима Ю., Осума Т., Терасаки О. Новые мезопористые материалы с равномерным распределением органических групп и неорганических оксидов в их каркасах. Варенье. хим. соц. 1999; 121:9611–9614. doi: 10.1021/ja9916658. [CrossRef] [Google Scholar]

105. Асефа Т., Маклахлан М.Дж., Кумбс Н., Озин Г.А. Периодические мезопористые кремнеземы с органическими группами внутри стенок каналов. Природа. 1999; 402: 867–871. [Google Scholar]

106. Рубин А.Дж. Водно-экологическая химия металлов. Издательство Анн-Арбор Науки; Анн-Арбор, Мичиган, США: 1974. [Google Scholar]

107. Кренкель П.А. Тяжелые металлы в водной среде. Пергамон Пресс; Oxford, UK: 1975. [Google Scholar]

Кренкель П.А. Тяжелые металлы в водной среде. Пергамон Пресс; Oxford, UK: 1975. [Google Scholar]

108. Mercier L., Pinnavaia T.J. Адсорбенты ионов тяжелых металлов, образованные путем прививки тиоловой функциональности к молекулярным ситам из мезопористого кремнезема: факторы, влияющие на поглощение Hg(II). Окружающая среда. науч. Технол. 1998; 32: 2749–2754. doi: 10.1021/es970622t. [CrossRef] [Google Scholar]

109. Маршалл М.А., Моттола Х.А. Исследования производительности в условиях потока 8-хинолинола, иммобилизованного диоксидом кремния, и его применение в качестве инструмента предварительного концентрирования при определениях впрыска потока/атомной абсорбции. Анальный. хим. 1985;57:729–733. doi: 10.1021/ac00280a034. [CrossRef] [Google Scholar]

110. Диас Ф., Ньютон Л. Адсорбция комплексов меди(II) и кобальта(II) на поверхности силикагеля, химически модифицированного 3-амино-1,2,4-триазолом. Коллоидный прибой. А. 1998; 144: 219–227. doi: 10.1016/S0927-7757(98)00569-X. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

111. Bresson C., Menu MJ, Dartiguenave M., Dartiguenave Y. N , S лиганды для концентрирования или удаления тяжелых металлов. Синтез и характеристика аминоэтантиолов и силикагеля, модифицированного аминоэтантиолом. Дж. Хим. Рез. 1998;490:1919–1932. [Google Scholar]

112. Цзян Т.С., Чжао Ц., Чен К.М., Тан Ю.Дж., Ю Л.Б., Инь Х.Б. Синтез и характеристика мезопористых молекулярных сит Co (Ni или Cu)-MCM-41 с различным содержанием металла, полученных методом микроволнового облучения. заявл. Серф. науч. 2008; 254:2575–2580. doi: 10.1016/j.apsusc.2007.09.100. [CrossRef] [Google Scholar]

113. Нильсен М.Х., Антонаку Э., Бузга А., Лаппас А., Матисен К., Стокер М. Исследование влияния металлических центров в Me-Al-MCM-41 (Me = Fe, Cu или Zn) на каталитическое поведение во время пиролиза древесной биомассы. Микропористая мезопористая материя. 2007;105:189–203. doi: 10.1016/j.micromeso.2007.05.059. [CrossRef] [Google Scholar]

114.

Для увеличения прочности несущих стен можно применять дополнительное армирование конструкций. При плотности 400 – 800 кг/м3 кладка в несколько раз легче, чем кирпичная.

Для увеличения прочности несущих стен можно применять дополнительное армирование конструкций. При плотности 400 – 800 кг/м3 кладка в несколько раз легче, чем кирпичная. Благодаря этому внутри материала не заводятся микроорганизмы и плесень.

Благодаря этому внутри материала не заводятся микроорганизмы и плесень.

Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома.

Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома. Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность.

Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность. А низкая цена по-прежнему становится решающим фактором при выборе стройматериалов в наше непростое время.

А низкая цена по-прежнему становится решающим фактором при выборе стройматериалов в наше непростое время. д.

д. Это могут быть как дома, так и хозяйственные постройки.

Это могут быть как дома, так и хозяйственные постройки.