Размер кирпича пустотелого: Пустотелый кирпич керамический, цена со склада, продажа с доставкой в Санкт-Петербурге и Москве

Керамический кирпич: критерии качества

Керамический кирпич делится на 2 основных категории: обычный строительный рядовой и облицовочный. Также, существует и несколько подвидов кирпича: фасадный, фигурный, фасонный, полнотелый, пустотелый глазированный и ангобированный и т.д. В любом из случаев конечный продукт должен соответствовать требованиям ГОСТ 530-2012.

Технология производства

Существует 3 варианта технологии производства керамического кирпича:

- Пластичный метод;

- Метод полусухого прессования;

- Сухой метод.

В любом из случаев первым этапом становится заготовка сырья. Для производства керамического кирпича используют пластичную глину (материал способен принимать нужную форму под воздействием влаги). Следующие этапы производства зависят от выбранного метода.

Пластичный метод

Подразумевает выполнение следующих процессов:

- Дробление глины на мелкие частицы (до состояния порошка).

- Увлажнение и перемешивания сырья. На этом же этапе в смесь добавляют необходимые добавки: отощители, которые увеличивают сопротивление материала к усадке; вещества, увеличивающие пористость готового кирпича и т.д.

- Фасовка пласта и разделение его на отдельные кирпичи.

- Просушка. В итоге процент влажности заготовки должен находиться в диапазоне от 9 до 12%.

- Обжиг. Температуру печи постепенно повышают до 800 градусов, после чего также постепенно начинают снижать.

Метод полусухого прессования

Подразумевает выполнение следующих этапов:

- Дробление глины до состояния порошка.

- Сушка сырья.

- Повторное дробление глины. Чтобы крупные частицы не попали в заготовку, материал просеивают.

- Увлажнение сырья горячим паром. Процент влажности материала – до 12%.

- Прессование глины в заготовки. Как правило, применяется специальная установка – двусторонний пресс.

- Повторная просушка.

- Обжиг в печи, разогретой до 800 градусов.

Сухой метод

Сухой метод очень похож на предыдущий вариант. Подразумевает следующие этапы:

- Дробление глины до состояния порошка.

- Сушка сырья.

- Повторное дробление глины. Чтобы крупные частицы не попали в заготовку, материал просеивают.

- Увлажнение сырья горячим паром. Процент влажности материала – до 12%.

- Прессование глины в заготовки.

- Обжиг в печи, разогретой до 800 градусов.

Технические характеристики готовой продукции

Согласно ГОСТ 530-2012 керамический кирпич должен соответствовать определенными показателями прочности на сжатие, морозостойкости, влагонепроницаемости и плотности. Также, отдельно определяется уровень кислотостойкости (ГОСТ 437.1) и уровень активности радионуклидов (ГОСТ 30108). В соответствии с упомянутым ГОСТ 530-2012, для керамических кирпичей, возможны следующие варианты:

- Прочность на сжатие.

Маркируется буквой «М», может иметь значения от 25 до 1 000. Цифра показывает максимально допустимую нагрузку в килограммах на сантиметр квадратный. В зависимости от вида, керамический кирпич может иметь значения:

Маркируется буквой «М», может иметь значения от 25 до 1 000. Цифра показывает максимально допустимую нагрузку в килограммах на сантиметр квадратный. В зависимости от вида, керамический кирпич может иметь значения:

пустотелый – от 25 до 100;

обычный – от 100 до 300;

клинкерный – от 300 до 1 000.

- Морозостойкость. Маркируется буквой «F». Определяет гарантированное количество циклов замораживания и размораживания, которые выдержит готовое изделие. Керамические кирпичи могут иметь значения от 25 до 300. То есть, кирпич с маркировкой F25 гарантировано выдержит 25 циклом заморозки и разморозки (не путать с количеством зим).

- Влагонепроницаемость. Буквами не маркируется, в описании к изделию не указывается. Клинкерный кирпич должен поглощать не более 6% влаги, все остальные разновидности керамического кирпича должны поглощать не менее 6% влаги.

- Плотность. Буквами не маркируется, но указывается в описании к изделию. Может иметь значения от 0.

7 до 2.4 (измеряется в тоннах на метр кубический). Чем выше плотность, тем кирпич тяжелее и тем больше его прочность на сжатие. В свою очередь, кирпичи с меньшей плотностью обладают высокими показателями теплоэффективности (не выпускают тепло из помещения за счет наличия большого количества воздушных камер — пор).

7 до 2.4 (измеряется в тоннах на метр кубический). Чем выше плотность, тем кирпич тяжелее и тем больше его прочность на сжатие. В свою очередь, кирпичи с меньшей плотностью обладают высокими показателями теплоэффективности (не выпускают тепло из помещения за счет наличия большого количества воздушных камер — пор).

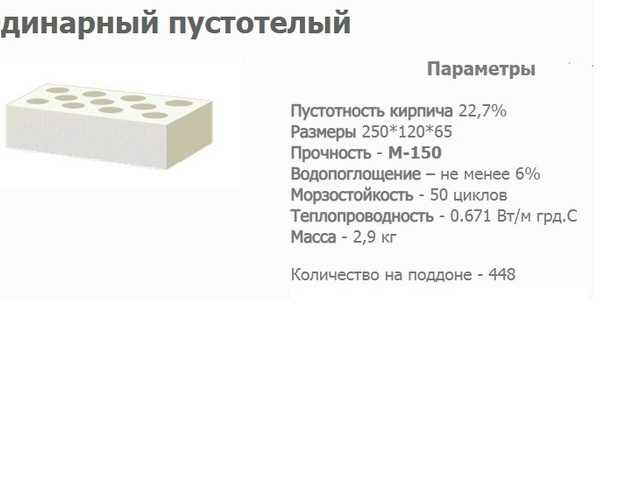

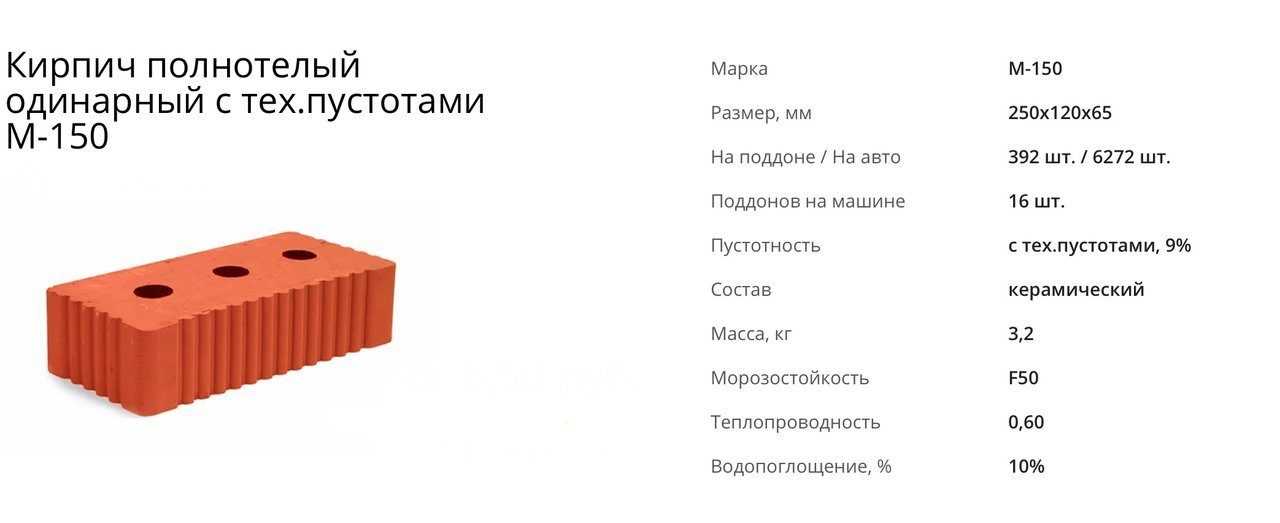

Размеры

Помимо указанного, ГОСТ 530-2012 установил конкретные требования к габаритам керамического кирпича. Возможны следующие варианты:

- Длина – от 250 до 288 мм. Допустимая погрешность – 4 миллиметра.

- Ширина – от 60 до 200 мм. Допустимая погрешность: для кирпичей, шириной до 120 мм включительно – 3 миллиметра; для кирпичей, шириной свыше 120 мм – 5 миллиметров.

- Высота – от 55 до 88 мм. Допустимая погрешность: для рядовых кирпичей – 3 миллиметра, для облицовочных кирпичей – 2 миллиметра.

- Толщина внешней стенки пустотелого кирпича – не менее 12 мм.

Относительно высокая допустимая погрешность связана с особенностями сырьевого материала.

Габариты всегда указываются в описании к изделию. Также, помимо обычных габаритов указывается формат кирпича (буквы «НФ»): соотношение объема изделия к объему стандартного образца.

Стандартным образцом считается кирпич с габаритами 250х120х65, он обозначается 1НФ. Кирпич с размерами 250х60х65 обозначает 0.5НФ, так как его объем вполовину меньше стандарта.

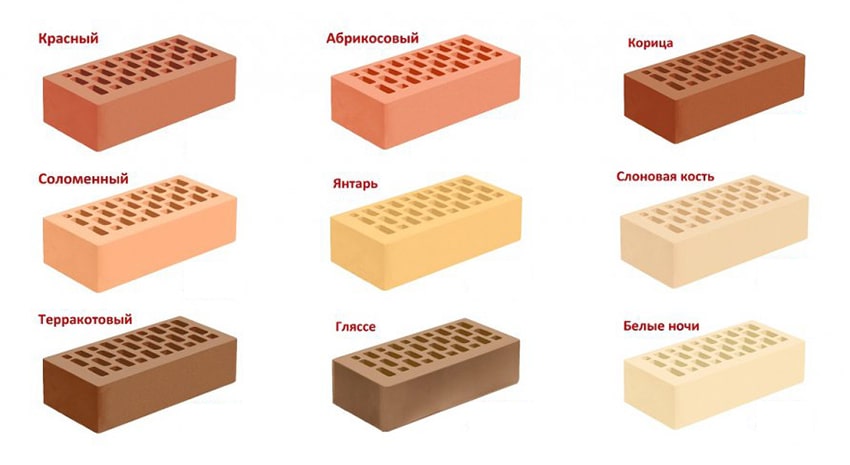

Внешний вид

Еще один обязательный показатель – соответствие кирпича внешнему виду. Он не должен содержать явных признаков брака. ГОСТ устанавливает следующие особенности проверки керамических кирпичей по внешнему виду:

- Облицовочный кирпич может включать только одно вспененное (вспученное) вкрапление (мусор, песок, известь и т.д.) глубиной не более 3 мм и общей площадью не более 0.2% от площади лицевой стороны изделия.

- Рядовой кирпич может включать несколько вспученных вкраплений на вертикальной грани при условии, что их общая площадь не превышает 1% от площади этой же грани.

- Клинкерный и лицевой кирпич не должен содержать высолов (солевое пятно, проступающее на поверхности при попадании влаги).

- Лицевой кирпич не может содержать: более 2 отбитостей угла при условии, что их длина не превышает 15 мм; посечек общей длинной свыше 40 мм; любых видов трещин. При этом отбитость, длиной 3 мм и менее признаком брака не считается.

- Рядовой кирпич не может содержать: более 4 отбитостей угла при условии, что их длина превышает 15 мм; более 4 трещин.

Все виды изделий могут содержать контактные пятна на своей поверхности (появляются в процессе хранения и транспортировки)

Контроль качества

В процессе изготовления, производство находится под постоянным технологическим контролем. Также, проверку проходит и сырьевой материал, поступаемый на предприятие. После завершения процесса производства, готовый керамический кирпич проходит приемочный контроль, осуществляемый специальной инстанцией на предприятии-изготовителе.

Приемочный контроль осуществляется в отношении каждой, отдельной взятой партии. Некоторые операции производятся по времени (раз в месяц, квартал, год и т.д.) Ниже будут представлены основные этапы и методы такового контроля.

Определение габаритов

Все размеры определяются при помощи стандартной металлической линейки и штангенциркуля. Конечный результат рассчитывается с учетом возможной погрешности измерений в 1 миллиметр. Приняты следующие особенности проведения измерений:

- Толщина стенки пустотелого кирпича определяется не менее чем в 3 местах. Фиксируется наименьшее значение.

- Габариты изделия измеряются по внешним граням.

- Правильность формы определяется при помощи угольника. Допустимое отклонение от идеального угла – 3 миллиметра. При этом учитывается возможная погрешность измерений – 1 миллиметр.

Проверка производится в отношении каждой партии.

Определение брака

На лицевой и вертикальной плоскости кирпича часто попадаются известковые вкрапления. Для обнаружения таких дефектов кирпич укладывают на решетку, которая стоит на емкости с водой. Воду кипятят и пропаривают кирпич в течение 1 часа. После этого все известковые вкрапления, находящиеся снаружи, высыпаются, после чего определяют их площадь по отношению к поверхности, на которой они находятся.

Для обнаружения таких дефектов кирпич укладывают на решетку, которая стоит на емкости с водой. Воду кипятят и пропаривают кирпич в течение 1 часа. После этого все известковые вкрапления, находящиеся снаружи, высыпаются, после чего определяют их площадь по отношению к поверхности, на которой они находятся.

Проверка производится в отношении каждой партии.

Скорость начальной абсорбции

Готовый, сухой кирпич укладывают в емкость с водой с высотой стенок не менее 2 сантиметров. Чтобы вода максимально соприкасалась с поверхностью изделия, кирпич укладывают на решетку или другое не сплошное основание. Ровно через минуту кирпич достают, взвешивают и сравнивают показатель с весом этого же кирпича, когда он был сухим. Для обеспечения точности измерений проводится не менее 5 одновременных испытаний (с разными кирпичами из одной партии). В итоговом отчете фиксируется среднее арифметическое значение.

Проверка производится раз в месяц.

Степень водопоглощения

Чтобы определить уровень влагонепроницаемости, кирпич полностью погружают в емкость с водой и устанавливают на решетчатое дно или на другие крепление, обеспечивающие максимальное соприкосновение воды с изделием. Испытания происходят при комнатной температуре и обычном атмосферном давлении. Спустя сутки кирпич достают и определяют количество поглощенной влаги.

Испытания происходят при комнатной температуре и обычном атмосферном давлении. Спустя сутки кирпич достают и определяют количество поглощенной влаги.

Проверка производится раз в месяц.

Определение наличия высолов

Чтобы определить наличие высолов, кирпич произвольно разбивают на 2, примерно одинаковые части. Далее одну из них укладывают в емкость с дистиллированной водой и оставляют в ней на 7 суток. Второй кусок кирпича остается сухим и хранится при комнатной температуре. По истечению недели испытаний первую часть изделия достают из воды и высушивают в специальном сушильном шкафу (температура сушки – 105 градусов) Далее 2 образца сравнивают. Изделие проходит проверку только при абсолютной идентичности цвета обоих кусков кирпича.

Проверка производится раз в месяц.

Проверка на сжатие

2 кирпича укладывают один на другой на опорной поверхности. Максимальный угол наклона такой поверхности – 1 миллиметр на расстоянии в 10 см. Если это необходимо, поверхность выравнивают методом шлифования или цементным раствором.

После этого на кирпичи начинают давить с определенной степенью нагрузки. После достижения половины той нагрузки, которую кирпич должен гарантировано выдержать, усилие наращивают постепенно – 1 раз в минуту.

Помимо нагрузки на сжатие необходимо учитывать нагрузку на изгиб, так как кирпичная кладка подразумевает систему перевязки. Кирпичи, которые перевязывают стены, испытывают одновременное давление двух стен. За среднее значение прочности на изгиб берут 20% от прочности на сжатие.

Проверка производится в отношении каждой партии.

Определение уровня морозостойкости

Кирпичи укладывают в холодильный шкаф и проводят полные циклы замораживания и размораживания. Результаты фиксируются через каждые 5 циклов.

Проверка производится один раз в квартал.

Прочие измерения

Помимо указанного, при контроле качества определяется кислотостойкость изделия (устойчивость к химическим реагентам) и уровень активности радионуклидов. Активность радионуклидов измеряется при помощи специальной установки. Проверка на кислотность проводится путем воздействия на изделие разными реагентами: серной кислоты, соляной кислоты и т.д.

Проверка на кислотность проводится путем воздействия на изделие разными реагентами: серной кислоты, соляной кислоты и т.д.

Проверки производятся один раз в год.

Конечный этап контроля качества

По окончанию проверок результаты фиксируются в итоговом отчете. В случае несоответствия продукции по любому из параметров она признается бракованной, а в процесс производства вносятся рекомендуемые изменения. Бракованная продукция утилизируется или реализуется по сниженной стоимости (если это имеет смысл).

Как итог

Требования к качеству керамических кирпичей регламентированы на уровне ГОСТ. В том числе, ГОСТ регламентирует особенности и периодичность проведения проверок в отношении готовой продукции.

Прием качества выполняется специальным отделом на заводе-производителе. Этот же отдел вносит рекомендации в изменение производственного процесса с целью предотвращения выпуска некачественных, бракованных кирпичей. Так, может быть рекомендовано использовать сырье с более низким уровнем содержания известковых примесей.

Сфера применения облицовочного пустотелого кирпича

Пустотелый кирпич — прекрасный отделочный материал, позволяющий обеспечить хорошую теплоизоляцию как частного, так и многоквартирного жилого дома.

На сегодняшний день для облицовки капитальных строений все чаще используется пустотелый кирпич. Это связано с рядом моментов, касающихся сферы его эксплуатации: он прекрасно сохраняет тепло, не впитывает в себя влагу и не реагирует на температурные перепады, а также иные негативные атмосферные явления.

Стоит отметить, что подобный строительный материал позволяет сделать стены значительно тоньше. Это помогает значительно сэкономить на усилении фундамента, толщине капитальных стен и иных моментах, поэтому строительство дома обойдется в данном случае значительно дешевле.

Разновидности кирпичей с пустотами

В продаже сегодня можно найти различные виды подобных материалов. Прежде всего, пустотелые кирпичи различаются по своей стоимости, которая напрямую зависит от формы отверстий. В свою очередь, они бывают следующими:

В свою очередь, они бывают следующими:

- овальными;

- круглыми;

- квадратными;

- прямоугольными.

Пустотелый облицовочный кирпич, сделанный в Нижнем Новгороде, может классифицироваться по своему предназначению. Например, если на его поверхности имеется рельефный узор, то допустимо применять для изготовления ограждений с декоративным оформлением. Кроме того, нижегородская компания «Стройшанс НН» предлагает продукцию со скошенными углами, которые прекрасно подойдут для сооружения арок, сводов и иных аналогичных конструкций.

Перейти к просмотру

Перейти к просмотру

Перейти к просмотру

Перейти к просмотру

Эксплуатационные характеристики материала

Прежде всего, пустотелый кирпич обладает одним из самых низких коэффициентов теплопроводности, что позволяет в значительной степени снизить потери тепла в холодное время года.

Кроме того, кирпич производится исключительно из натуральной глины, которая отличается абсолютной экологической чистотой, поэтому данная продукция прекрасно подходит для изготовления облицовочного слоя жилых строений.

Отрицательные качества

Несмотря на то, что подобный кирпич обладает отличными эксплуатационными качествами, есть ряд негативных моментов, которые придется принимать во внимание при выборе этого материала. Прежде всего это цена: пустотелый кирпич, сделанный из обожженной глины, будет стоить значительно дороже, нежели силикатный кирпич, который также рассчитан на проведение облицовочных работ. В связи с этим покупку данной продукции следует точно рассчитывать. Желательно точно знать, сколько именно кирпича необходимо для проведения всех работ.

Еще одним не слишком приятным моментом является невозможность применения данного кирпича для изготовления цокольных этажей, оснований строений и так далее. Это связано с тем, что у пустотелого кирпича запас прочности не слишком высок. Более того, если он постоянно будет находиться под воздействием влаги, то рано или поздно начнет ее в себя впитывать, что в конечном счете весьма негативно скажется на прочности всего здания. В этом случае лучше использовать обыкновенный цокольный кирпич, который выглядит не слишком привлекательно, но имеет прекрасную прочность.

Этот кирпич позволяет серьезно сэкономить на использовании строительного раствора, к тому же он дает возможность увеличить скорость проведения работ. Его нежелательно применять для строительства фундаментов, печей, каминов и иных конструкций, которые будут регулярно подвергаться воздействию влаги, высоких или низких температур и так далее.

Бетонные полые блоки — Полное руководство — Поставщик машин для производства блоков и кирпичей

- Как производить бетонные пустотелые блоки?

- Какие пустотелые кирпичи может производить ваш кирпичный станок?

- Основные характеристики бетонных пустотелых блоков

- Стандарт марки и маркировка пустотелого кирпича

- Технические требования к бетонному пустотелому кирпичу

- Стандарты на сырье

- Строительные требования к бетонному пустотелому кирпичу

Как производить бетонные пустотелые блоки?

В основном производится на машине для производства бетонных кирпичей. Сначала сырье смешивают в определенной пропорции. Сырье транспортируется в форму кирпичной машины, вибрирует виброплатформой, верхняя форма прижимается и формируется в форме.

Сначала сырье смешивают в определенной пропорции. Сырье транспортируется в форму кирпичной машины, вибрирует виброплатформой, верхняя форма прижимается и формируется в форме.

Полые кирпичи, изготовленные на машине для производства бетонных кирпичей, имеют большую производительность, высокую эффективность, экономят рабочую силу и экономят сырье. Кроме того, производимый пустотелый блок имеет высокую прочность и точные размеры.

В зависимости от производительности, мы можем выбрать различные типы машин для производства бетонных пустотелых кирпичей.

Какие пустотелые кирпичи может производить ваш кирпичный станок?

Во-первых, все машины для производства бетонных блоков могут производить пустотелые кирпичи любых размеров.

Обычный размер: пустотелые блоки 8 футов, пустотелые блоки 6 футов, пустотелые блоки 5 футов, пустотелые блоки 4 дюйма. Набор кирпичных машин может быть оснащен различными формами, и разные формы могут изготавливать бетонные кирпичи разных размеров.

Основные характеристики бетонных пустотелых блоков

Бетонные пустотелые блоки имеют несколько характеристик, таких как легкий вес, противопожарная защита, звукоизоляция, сохранение тепла, непроницаемость, сейсмостойкость и долговечность, а также отсутствие загрязнения окружающей среды, энергия -сбережение и сокращение потребления.

Это просто экологически чистые строительные материалы, необходимые в современную эпоху.

Бетонный пустотелый кирпич стал важной частью современных новых стеновых материалов и имеет широкие возможности для развития и перспективы развития.

Пустотелый кирпич часто используется в ненесущих частях. Пористость равна или превышает 35%. Кирпичи с большими пустыми пространствами и малым их количеством называются пустотелыми кирпичами.

Кирпичи с большими пустыми пространствами и малым их количеством называются пустотелыми кирпичами.

Пустотелый кирпич является основным стеновым материалом, обычно используемым в строительной отрасли.

Благодаря легкому весу и низкому потреблению сырья он стал первым продуктом, рекомендованным национальным строительным департаментом.

Стандарт марки и маркировка пустотелого кирпича

В зависимости от отклонения размера качество внешнего вида делится на: отличные продукты (A), первоклассные продукты (B), квалифицированные продукты (C).

По степени интенсивности: MU3.5, MU5.0, MU7.5, MU10.0, MU15.0, MU20.0

Маркировка в порядке наименования продукта (кодовое название NHB), уровня прочности, уровень качества внешнего вида и стандартный номер.

Примеры тегов:

Блок с классом прочности МУ7,5 и внешним видом отличного продукта (А) маркируется как:

NHB MU7.5A GB8239

Технические требования к бетонному пустотелому кирпичу

Основной размер 390 мм × 90 мм × 190 мм, другие размеры могут быть изменены в соответствии с потребностями заказчика.

Минимальная толщина внешней стенки должна быть не менее 30 мм, а расстояние между отверстиями не менее 25 мм. Полость должна быть не менее 25%.

Допуск размера (мм)

| (A) Отлично | (B) First-Class | (C) Qualified | |

| Length | ±2 | ±3 | ±3 |

| Width | ±2 | ±3 | ±3 |

| Height | ±2 | ±3 | +3 -4 |

Strength Class ( MPa)

| Strength Class | Compressive strength of hollow block | |||||||||||||||||||||||

| The average value is not less than | The minimum value of a single block is not less than | |||||||||||||||||||||||

| MU3.5 MU5.0 MU7.5 MU10 MU15 MU20 | 3,5 5,0 7,5 10,0 15,0 20,0 | 2,8 4,0 6,0 8. 12,0 8.0 12,0 8.0 8.0 .Relative water content (%)

Стандарты на сырьеЦемент: Следует использовать цемент, соответствующий GB/T 175, GB/T 1344 и GB 12958. Мелкий заполнитель : Он должен соответствовать требованиям GB / T 14684. Крупный заполнитель: щебень, галька и тяжелый шлак могут быть использованы. Щебень и галька должны соответствовать положениям GB/T 14685, а тяжелый шлак должен соответствовать положениям YBJ 20584 с максимальным размером частиц 10 мм. Если используется битый камень, такой как каменная крошка, содержание тонкого каменного порошка размером менее 0,15 мм не должно превышать 20%. Добавка: должна соответствовать требованиям GB 8076. Строительные требования из бетона пустотелого кирпичаПодготавливаемые материалы: пустотелый кирпич, соответствующий требованиям Необходимое сырье для раствора: цемент, песок, вода. Добавка: известь, цель добавления извести состоит в том, чтобы увеличить сцепление между кирпичом и закрепителем. Какое соотношение раствора? При использовании прочность раствора М7.5 , прочность цемента 32,5, соотношение раствора и цемента: Весовое соотношение: Цемент:Вода:Песок = 1:0,9:6,72 Количество на кубический метр = 250кг цемента , 220кг воды, песка: 1680кг При использовании раствора прочность М10 цемента прочность 32,5 раствор и соотношение цемента составляет: Весовое соотношение Цемент: Вода: Песок = 1:1,07:6,35 Дозировка на кубический метр = цемент 260 кг, вода 280 кг, песок: 1650 кг В дополнение к требованиям расчета прочности, материалы, используемые для общей кладки, должны соответствовать следующим требованиям: ① Для кладки под полом внутри помещения следует использовать небольшие блоки из обычного бетона и цементного раствора не менее М5. ②Нижняя стена гражданских зданий от пяти этажей и выше должна быть выполнена из мелких блоков на кладочном растворе не ниже МУ5 и М5. Бетонная стена из пустотелых блоков должна быть окрашена двойной краской, а наружные ножки должны быть окрашены цементным раствором. Для стен из мелкоблочных блоков из легкого заполнителя во влажной среде следует использовать эффективные меры защиты от влаги, такие как оштукатуривание стен цементным раствором. В северных холодных регионах, когда наружная стена дома выполнена из легких бетонных блоков, легкого бетона или других эффективных теплоизоляционных строительных мер, следует принять меры в местах, где теплоизоляционные характеристики кольцевых балок, перемычки, основные колонны и другие внешние стены ослаблены. Пустотелый кирпич — его свойства, размеры, производство, преимущества и недостатки Пустотелый кирпич — это инновационная идея для строительства, которая обеспечивает хороший внешний вид или эстетическую красоту или лучший вид здания. Содержание

| ||||||||||||||||||||||

0

0

.

.

Строительство из пустотелых кирпичей также известно как Зеленое строительство Индии, потому что пустотелые кирпичи являются экологически чистыми и не загрязняют окружающую среду.

Строительство из пустотелых кирпичей также известно как Зеленое строительство Индии, потому что пустотелые кирпичи являются экологически чистыми и не загрязняют окружающую среду.