Ролики для гранулятора своими руками: Гранулятор своими руками — основные детали, этапы сборки

Гранулятор своими руками — основные детали, этапы сборки

Гранулятор – оборудование, которое позволяет спрессовывать под высоким давлением измельченные или перетертые материалы в небольшие гранулы.

Область применения данного оборудования очень широка. Грануляторы могу использоваться как на линии переработки вторсырья, так и при производстве гранулированных кормов для животных. Если для промышленного использования (например, при переработке пластика или производстве пелет для твердотопливных котлов) рационально использовать грануляторы заводского производства — имеющие определенные характеристики и функции, то для небольшого фермерского хозяйства при малых объемах потребления гранулированных кормов приобретение дорогостоящей установки может быть очень накладно.

Принцип работы гранулятора для пеллет

Поскольку в современном мире экономия это одно из важных условий позволяющих мелким предпринимателям держаться на плаву, а разница в стоимости обычного и гранулированного кормов ощутима – для современных фермеров вопрос о наличии собственного гранулятора становится ребром (гранулированный корм лучше хранится, а так же имеет ряд других преимуществ).

Принцип работы гранулятора заключается в том, чтобы продавливать подробленный корм через цилиндрические отверстия металлической матрицы при помощи прессующих роликов.

Так же существуют грануляторы, в которых продавливание сквозь матрицу происходит с помощью шнека.

При прессовке измельченного корма, в него можно добавлять витамины и прочие профилактические средства, необходимые животным. Получаемый гранулированный корм намного лучше сохраняет свои свойства, его удобно хранить и транспортировать. Если необходимо кормление животных определенными порциями, лучше, чем гранулированным кормом порцию определить не удастся.

Устройство гранулятора

В этой статье мы с вами будем говорить о грануляторе с прессующими роликами. Существует два варианта исполнения таких грануляторов. Первый, это когда в основной рабочей паре – плоская матрица и ролики, продавливание происходит за счет вращения роликов.

Первый, это когда в основной рабочей паре – плоская матрица и ролики, продавливание происходит за счет вращения роликов.

Во втором случае вращающий момент придается самой матрице, а ролики закреплены на неподвижной оси в раме гранулятора.

В обоих случаях продавливание происходит за счет попадания материала под валки, которые плотно прилегают к поверхности матрицы.

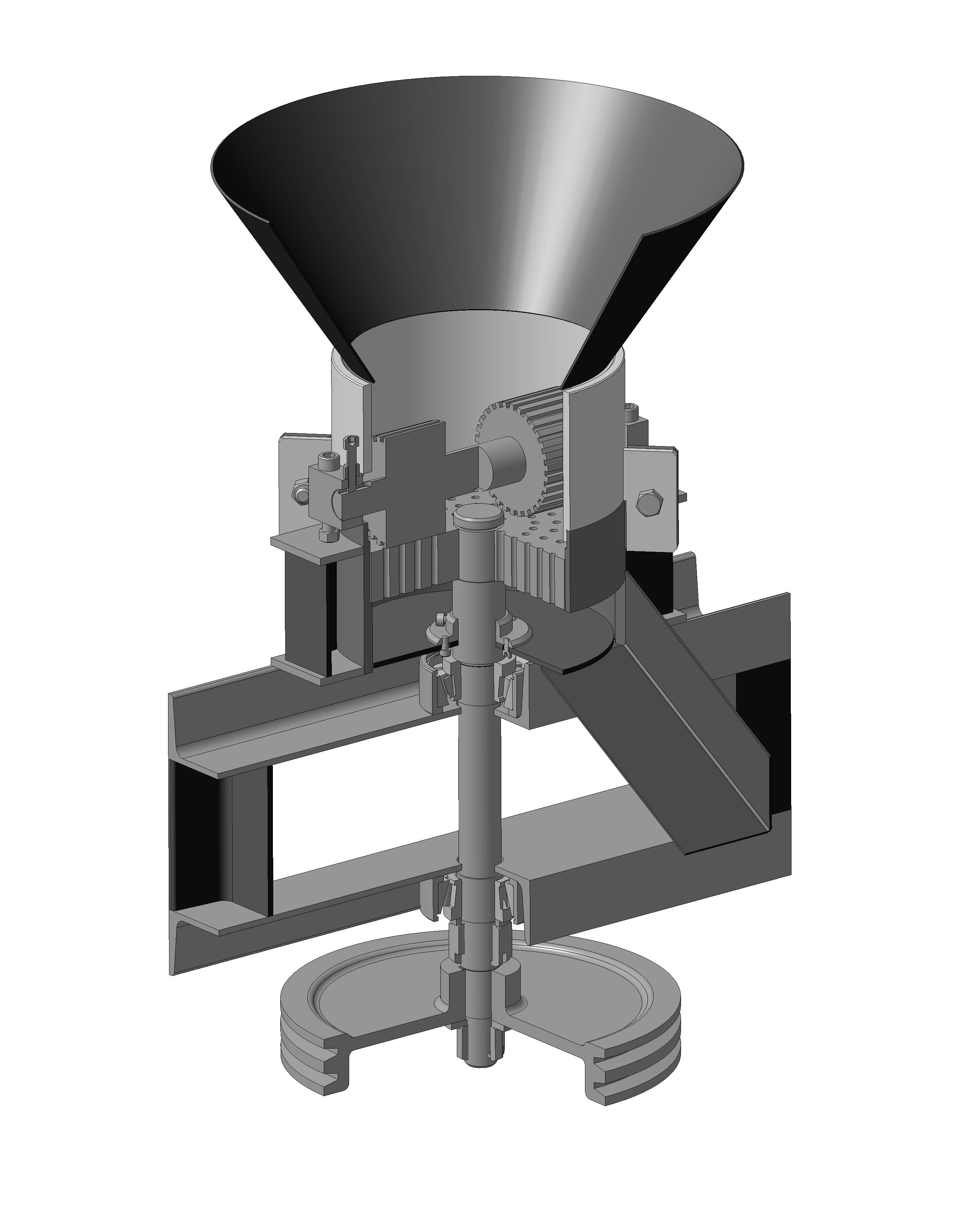

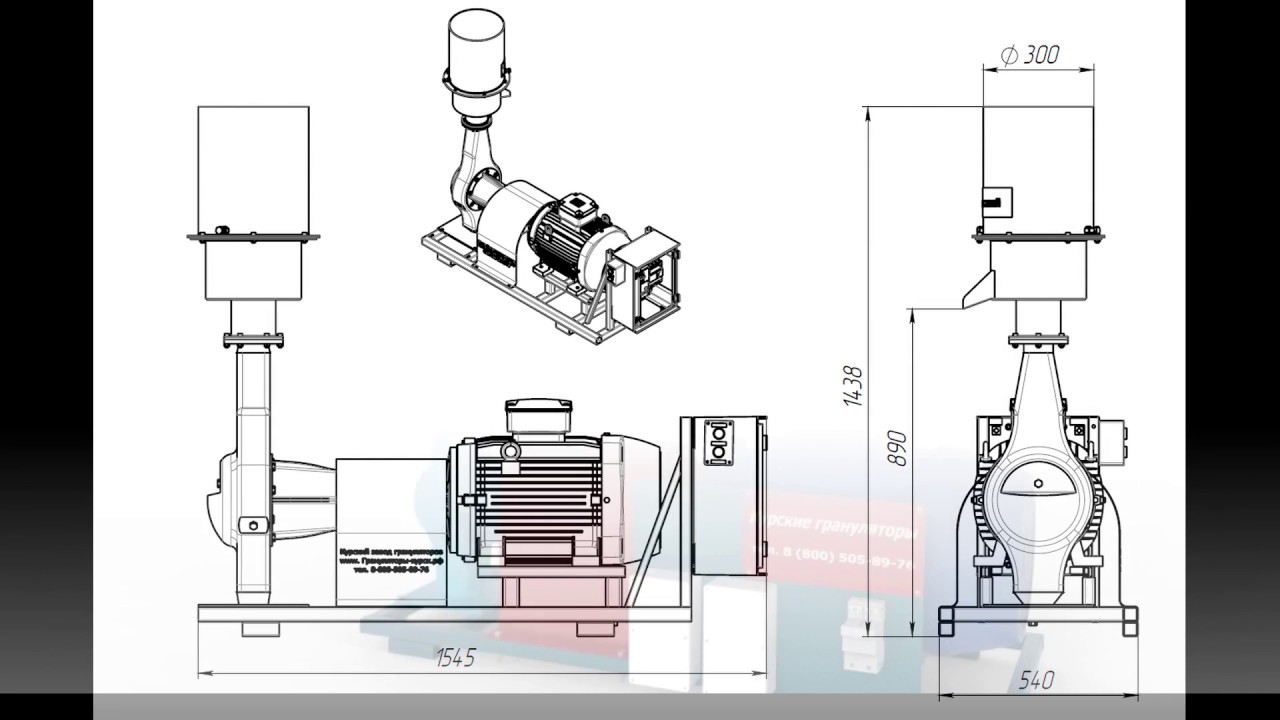

Давайте подробнее рассмотрим вариант, который наиболее подходит для самостоятельного изготовления гранулятора – второй вариант. На рисунке ниже представлена схема одного из заводских грануляторов подобного плана.

Можно немного подробнее рассмотреть данную схему. Передача вращающего момента на плоскую матрицу происходит при помощи зубчатой передачи с пересекающимися осями. Вращающий момент передается от зубчатой шестерни расположенной на ведущем валу (получает привод посредством цепной или ременной передачи, от электродвигателя) на зубчатый венец, который крепится на валу, на который устанавливается плоская матрица.

Поскольку мы с вами не работаем на токарном заводе и даже не имеем токарного станка у себя в гараже, будем выкручиваться из того что есть. Главное, что данная схема дает представление о конечном варианте и не важно, какой вид он будет иметь, главное чтобы работал.

Подготовка основных узлов гранулятора, сборка

Основные рабочие элементы гранулятора — ролики и матрицу конечно можно попытаться изготовить самостоятельно, но проще будет приобрести уже готовые с необходимыми вам параметрами. Они продаются по достаточно доступным розничным ценам.

Другое дело – это соорудить корпус для самодельного гранулятора, да и к тому же, найти зубчатую передачу, которая подходила бы по размерам будет не так-то просто. В любом случае, при создании корпуса, отталкиваться необходимо от найденной вами зубчатой передачи и, если у вас в наличии таковой нет, поиски можно начать с ближайшей автомобильной разборки или попытаться найти еще где-нибудь.

После того, как основные узлы смонтированы на зубчатую передачу, необходимо для будущего гранулятора подобрать подходящий эл. двигатель и сварить жесткую раму, на которой он будет крепиться вместе с зубчатой передачей в сборе. Конструкция может выглядеть, как на фото ниже.

В принципе, это уже практически готовый гранулятор, на который осталось поставить ременной или цепной привод, сделать лоток для гранул и воронку для загрузки материала.

Вышеописанный пример базируется на зубчатой передаче с пересекающимися осями (угловая передача), но это не принципиально. В своем грануляторе вы можете использовать обычный ременной или цепной привод, в котором ось ротора эл. двигателя и ось вала, на который устанавливается плоская матрица – параллельны друг другу и находятся в одной плоскости. При таком решении вам просто будет необходимо установить двигатель не в горизонтальном, а в вертикальном положении.

При таком решении вам просто будет необходимо установить двигатель не в горизонтальном, а в вертикальном положении.

Как видите, изготовление гранулятора – это вполне осуществимая задача. Необходимо только определиться с подходящим решением и приняться за его реализацию.

Теперь предлагаем посмотреть видео, демонстрирующее сборку гранулятора:

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Гранулятор своими руками (для комбикорма)

СодержаниеГранулятор — универсальный агрегат, незаменимый в любом хозяйств. С его помощью можно изготавливать корма, перерабатывать древесные, пластиковые и прочие отходы.

Конструкция гранулятора несложная, и при желании можно сделать аналог промышленной установки своими руками. В домашних условиях проще всего собрать гранулятор с шнековым принципом действия и плоской матрицей.

Зачем нужен гранулятор?

Иметь в хозяйстве свой персональный гранулятор – выгодно. Эти установки используют для утилизации остатков древесины и формирования пеллет для печи и котла. Популярны грануляторы для пластиковых отходов — полимер (полиэтилен, полипропилен, полистирол) превращается в мелкие катышки и вывозится на переработку.

На частном подворье самое популярное применение – превращение сыпучих кормов в пеллеты. Гранулирование устраняет повышенную влажность исходного сырья. Получившийся продукт лучше хранится, его удобнее транспортировать.

Большое достоинство переработанного в пеллеты корма – высокая плотность и соответственно большая питательная ценность в пересчете на массу. На гранулированный комбикорм переводят цыплят-бройлеров и прочую птицу, кроликов, свиней, лошадей, крупный рогатый скот.

Линия грануляции пластиковых отходов

Установка для гранулирования позволяет перерабатывать дробленное зерно, солому, сено, отходы кукурузы, шелуху подсолнечника. В процессе можно смешать корм с витаминными добавками и получить на выходе продукт повышенной ценности.

Гранулятор комбикорма бытовой работает с сырьем влажностью не более 15%. Возможно, перед помещением в установку корм необходимо будет просушить.

к меню ↑

Виды грануляторов

Самая распространенная перерабатывающая техника для комбикорма – пресс грануляторы. Простейшая модель представляет собой бункер, куда засыпается сырье, специальный вальцевой или шнековый пресс, рабочую матрицу. Пресс продавливает сырьевую смесь через матрицу, ножи отрезают необходимую длину. Готовый продукт попадает в контейнер для пеллет.

Рабочая матрица определяет размер будущих гранул. В промышленных устройствах можно получать пеллеты диаметром от 2 мм. Матрицы при необходимости можно менять, если молодняк подрос или в хозяйстве появились новые виды животных.

- для птицы — около 5 мм;

- для свиней –8-10 мм;

- для крупного рогатого скота, лошадей –10-15 мм.

Продукт кормового гранулятора

Исходя из вида матрицы, различают:

- Пресс гранулятор с матрицей кольцевой (цилиндрической). Это старый тип грануляторов, где сырьевая смесь вдавливалась в отверстия перфорированного барабана с помощью вращающихся катков. На конце прессовального канала, с внешней стороны барабана, ножи отрезали необходимую длину гранулы. Матрицы такого типа дорогие, недолговечные, а само устройство обладает низкой производительностью.

- Пресс гранулятор с матрицей плоской. Конструкция представляет собой вал, на котором закреплен металлический диск с отверстиями. Зубчатые прижимные ролики продавливают массу сквозь отверстия.

Данная система — современная, высокопроизводительная, может перерабатывать очень плотное сырье, непосильное кольцевой матрице, например, отходы переработки дерева твердых пород.

Данная система — современная, высокопроизводительная, может перерабатывать очень плотное сырье, непосильное кольцевой матрице, например, отходы переработки дерева твердых пород.

По типу используемого оборудования при прессовании гранулятор может быть шнековый и поршневой. В частных хозяйствах в основном используют первый. Поршень создает очень большое давление, а потому применяется, например, при утилизации пластика.

к меню ↑

Как сделать гранулятор самостоятельно?

Из всех устройств для получения пеллет своими руками проще всего сделать гранулятор шнековый. По сути это большая электромясорубка с двигателем, редуктором, к которому присоединяется шнековый вал и матрица из толстой металлической пластины.

Электродвигатель для работы прибора можно взять от ненужной техники. Чтобы сделать шнековый вал на гранулятор своими руками, на тело шнека по спирали наваривают стальной прут. С одной стороны оставляется пространство для подшипников, с другой – наконечник для крепления матрицы.

Устройство гранулятора с плоской матрицей для древесины

Если делать гранулятор своими руками, то проще всего оборудовать его плоской матрицей. На диске-заготовке вырезаются отверстия нужного диаметра. Толщина матрицы подбирается под диаметр отверстий. Например, на матрицу с ячейками 3 мм необходимо брать заготовку толщиной 20 мм. На более крупную сетку болванка увеличивается соответственно:

- при ячейках диаметром 4 мм толщина заготовки – 25 мм;

- при ячейках 6 мм толщина — 40 мм.

Общий диаметр заготовки следует выбирать под размеры шнека. Собранный прибор помещается в корпус из обреза трубы или сделанный из стального листа. В верхней части размещается раструб для помещения сырья. Проще всего его сделать из жестяного ведра без дна. Попадая на вал вращения, кормовая масса двигается вниз, к матрице, и, проходя через отверстия, попадает в выходное окно для пеллет.

Простой гранулятор реально сделать своими руками из мясорубки. Выточенная рабочая матрица с нужными параметрами надевается на наконечник шнека. Для закрепления понадобится выточить новую крышку к мясорубке. На конце шнекового вала крепится нож, который будет обрезать пеллеты. Электродвигатель к будущей перерабатывающей установке подсоединяется через ремень. Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Для закрепления понадобится выточить новую крышку к мясорубке. На конце шнекового вала крепится нож, который будет обрезать пеллеты. Электродвигатель к будущей перерабатывающей установке подсоединяется через ремень. Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Не покупая, а собрав гранулятор комбикорма своими руками, можно существенно сэкономить. Более того, изготавливая модель самостоятельно, ее можно приспособить под себя, сделать классической вертикальной или горизонтально ориентированной, задать нужный формат пеллет и легко его поменять при необходимости.

к меню ↑

Изготовление шнекового гранулятора (видео)

из мясорубки для комбикорма, видео, пресс бытового, чертежи шнекового, самодельный

При изготовлении гранулятора своими руками первым делом стоит выбрать мотор Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу. А в нижней части располагаются уже гранулы.

- Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным.

Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

При работе с гранулятором нужно соблюдать правила техники безопасности

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление. Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

- Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование.

Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы. - Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов. При такой температуре они легко крошатся.

- Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий.

Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Среди преимуществ шнекового гранулятора из мясорубки стоит отметить небольшую стоимость и компактность

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

Добавить комментарий

как сделать своими руками, принцип работы устройства

В удаленных загородных поселках газа обычно нет. И жители самостоятельно решают проблему отопления и горячего водоснабжения. Для этого требуется источник энергии. И газ в этом плане – самый дешевый вариант. Его отсутствие толкает людей на использование других видов энергоносителей. Один из современных – пеллеты, изготовленные из отходов древесины или сельскохозяйственной продукции.

Один из современных – пеллеты, изготовленные из отходов древесины или сельскохозяйственной продукции.

Содержание статьи

Что такое гранулятор

Гранулятор для пеллет, он же пеллетайзер, – станок, с помощью которого изготавливают пеллеты. Принцип его работы очень похож на мясорубку. Только вместо шнека в нем используются тяжелые ролики, с помощью которых древесная мука проталкивается через матрицу. Матрица – это стальной блин со сквозными отверстиями. В мясорубке ее называют сеточкой.

Какое оборудование нужно для производства пеллет

Сегодня производители предлагают две разновидности пеллетайзеров:

- Матрица в виде блина, расположенная горизонтально на дне станка. По ней прокатывается два или три ролика, выдавливающие пеллеты вниз.

- Матрица изготовлена в виде кольца определенной шириной, и установлена вертикально. Ролики вращаются в вертикальной плоскости. Пеллеты выталкиваются во всей длине матрицы.

Из какого сырья производят пеллеты

Нет особых ограничений в использовании сырьевого материала для изготовления пеллет. Главное – они должны быть природного происхождения, плюс – горючими.

Главное – они должны быть природного происхождения, плюс – горючими.

Но к сырьевому материалу есть свои требования:

- Зольность. Это несгораемые остатки, которые остаются после сжигания топлива. У пеллет этот показатель не должен превышать 3%.

- Влажность – 8-15%.

- Минимальное количество химических компонентов, таких как сера, хлор, азот и прочее.

- Свежесть материала, потому что старое сырье теряет свою энергетическую ценность.

- Возможность его гранулировать. Не все природные горючие материалы имеют невысокую прочность. А чем прочнее сырье, тем слабее пеллеты в плане твердости. Потому что их сложнее прессовать.

Переработка опилок, жмыха, шелухи, кожуры семян

К сожалению, отходы агропромышленного комплекса соответствуют не всем параметрам. У них высокая зольность, невысокая энергетическая ценность, плюс – большое содержание химических элементов. Единственный плюс, который перебивает недостатки, минимальная цена. Это снижает себестоимость пеллет.

Гранулированное топливо из сельскохозяйственных растительных отходов обладают достаточно неплохой энергетической ценностью – до 5 кВт/кг. Но у них по сравнению с древесиной повышенная зольность – 1,5-3%. Поэтому пеллеты из такого сырья относятся к третьему сорту. Отсюда и невысокая цена.

Изготовление пеллет из древесины, сены и соломы

Пеллеты из древесины без коры – первый сорт. Зольность такого топлива не превышает 0,5%, тепловая мощность – 5,4 кВт/кг. Это самый дорогой вариант.

Древесина с корой относится ко второму сорту. Сюда же можно причислить пеллеты из соломы и сена. Здесь зольность – 1-1,5%, мощность сгорания 5,2 кВт/кг.

Технология изготовления пеллет из древесины

Способ изготовления прост. Включает несколько технологических операций:

- Сортировка древесины по размерам: на опилки и стружку, а также на щепу, ветки и горбыль.

- Дробление крупных элементов.

- Дробление мелких элементов до получения размеров длины до 4 мм, толщины до 1,5 мм.

- Сушка. На выходе влажность не должна превышать 12%.

- Грануляция. Здесь и используется гранулятор опилок.

- Вторичная сушка готового материала.

В процессе прессования из древесины выделяется лигнин. Это природное полимерное соединение, которое содержится в клетках растений. Именно он и связывает между собой частички древесины, то есть склеивает их.

Принцип работы гранулятора для пеллет

Принцип работы основан на выпрессовке сырьевого материала сквозь матрицу. Поэтому пеллетайзер представляет собой пресс, в котором основная деталь – матрица. Она должна быть прочной, выдерживать большие нагрузки. Поэтому ее изготавливают из стали.

Сам процесс происходит в следующей последовательности:

- измельченное сырье попадает в станок;

- заполняет пространство;

- вращающиеся ролики большой массы вдавливают его в отверстия матрицы;

- здесь происходит резкое уменьшение объема опилок и увеличение их плотности, в результате чего из древесины выделяется лигнин;

- формируются гранулы, проходящие сквозь матрицу, падая в бункер сбора готового изделия.

Некоторые виды станков комплектуются ножами, которые режут выдавливаемые гранулы под необходимую длину. Гранулятор можно автоматизировать, если установить до и после него систему подачи сырья и отвода готовой продукции. Для этого используют конвейеры: ленточный или шнековый.

Как сделать гранулятор для пеллет своими руками

Грануляторы для пеллет своими руками многие умельцы изготавливают без проблем. Но собирается он не из расходного бросового материала. Матрицу, ролики и другие элементы конструкции придется или заказывать для изготовления, или покупать готовые.

Просто в самом начале надо выбрать тип конструкции станка. То есть это или подвижная матрица и неподвижные ролики, или наоборот: матрица статична, валки двигаются. Оба варианта требуют инженерного подхода. И здесь нельзя сказать, какое из предложений проще и дешевле. Но оба варианта работают эффективно.

Кроме выше обозначенных деталей потребуется электродвигатель, редуктор, два шкива разного диаметра и ремень клиновой.

Тип редуктора выбирается с учетом того, в какой плоскости будет располагаться ведомый вал: горизонтально или вертикально. Если вертикально, то электродвигатель и редуктор собираются на раме в последовательном порядке. То есть один за другим. При этом их валы располагаются в одном направлении. И соединяются эти два элемента вертикально и напрямую без промежуточных деталей. В данном случае без шкивов и ремня.

Такую же конструкцию можно использовать, установив мотор и редуктор горизонтально. Но в таком случае надо выбрать последний с двумя выходящими из него валами, расположенными перпендикулярно друг другу.

Третий вариант – с использованием промежуточных деталей. Здесь двигатель и редуктор устанавливаются на раме рядом друг с другом вертикально. Передача вращения производится посредством ремня и шкивов. Последние можно заменить звездочками, то есть создать цепную передачу. Этот вариант удобен тем, что если грамотно рассчитать передаточное число промежуточных элементов, можно не устанавливать редуктор.

Внимание! Оптимальное передаточное число равно «6». Не меньше.

В качестве редуктора подойдет задний мост от автомобиля. Чем последний больше, тем мощнее устройство передачи оборотов от электродвигателя.

Теперь о матрице и роликах. Своими руками их не сделать. Придется обращаться к токарю. Или приобретать готовые детали. Чем толще матрица, тем она прочнее, будет выдерживать большие нагрузки и дольше прослужит. Оно дорогое, плюс – большой вес.

Ролики должны быть по ширине такими, чтобы они помещались на поверхности матрицы, свободно перемещаясь по ней. Для них подбирается поперечина, которая соединяется с валом редуктора. Она должна быть прочной, потому что основные нагрузки ложатся именно на нее.

Последний элемент гранулятора – корпус. Самый простой вариант – труба с толстой стенкой. Ее внутренний диаметр и будет внешним диаметром матрицы. То есть заказывать у токаря надо будет с указанием этого размера. То же самое касается валиков.

Собрать грануляторы для опилок своими руками можно, учитывая не сложность конструкции, а стоимость деталей и узлов. И если какие-то можно найти на свалке, то такие как матрица, придется покупать дорого. Но в любом случае это обойдется дешевле, чем заводской станок. Правда, гарантии надежности и качества здесь никто не даст.

И если какие-то можно найти на свалке, то такие как матрица, придется покупать дорого. Но в любом случае это обойдется дешевле, чем заводской станок. Правда, гарантии надежности и качества здесь никто не даст.

Оцените эту статью

Матрица для гранулятора чертеж

Матрица для гранулятора, чертеж и краткое описание.

Рассмотрим конструкцию плоской матрицы бытового гранулятора в комплекте с роликами.

Справка.Толщина матрицы зависит от диаметра рабочих отверстий:

- диаметр отверстий 3 (мм) – толщина 20 (мм)

- диаметр отверстий 4 (мм) – толщина 25 (мм)

- диаметр отверстий 6 (мм) – толщина 40 (мм)

Материал для изготовления – сталь 40Х или 40ХМ

Технология изготовления

- Путем механической обработки получаем матрицу заданных размеров.

- По шаблону, начерченному на бумаге, на плоскости заготовки, керном размечаем центра отверстий.

- Сверлим сквозные отверстия заданного диаметра.

- Сверху, рассверливаем отверстия конусной фрезой на глубину 5 (мм). Угол заточки фрезы составляет 16…17°.

- Закаливаем заготовку.

- Производим шлифовку верхней поверхности.

В дополнение, можем посмотреть видеоматериал.

Ролики гранулятора (устройство)

- Вал.

- Винт DIN 478 M5 x 10.

- Крышка подшипника.

- Подшипник DIN 625 — 6207.

- Втулка.

- Ролик.

- Стопорное кольцо DIN 471 – 35 x 1,5.

Представленный видеоматериал демонстрирует порядок сборки роликов для гранулятора с плоской матрицей

Чертеж роликов гранулятора.

Заказать чертеж

Поделитесь с друзьями!

Гранулятор своими руками | Строительный портал

Использование пеллет в системе отопления позволяет существенно сэкономить на обогреве помещения. Данный вид топлива отличается одним из наивысших КПД, среди альтернативных источников теплового производства. Изготовление гранул своими руками — еще один способ сэкономить на покупке пеллет. Как сделать гранулятор, разберем далее.

Оглавление:

- Принцип и технология производства пеллет

- Разновидности грануляторов

- Устройство гранулятора

- Гранулятор для пеллет своими руками

- Изготовление редуктора для самодельного гранулятора

- Гранулятор: особенности изготовления

- Советы по изготовлению матрицы для гранулятора

- Рекомендации по изготовлению гранулятора

Принцип и технология производства пеллет

Гранулятор для производства пеллет — это устройство, которое помогает изготовить гранулированое топливо или корм в домашних условиях. Перед тем как ознакомиться с рекомендациями по изготовлению гранулятора, рассмотрим технологический процесс производства пеллет с помощью самодельного гранулятора.

Перед тем как ознакомиться с рекомендациями по изготовлению гранулятора, рассмотрим технологический процесс производства пеллет с помощью самодельного гранулятора.

Пеллеты производят из различного рода сырья, например, из древесных опилков или отходов, из торфа, коры дерева, соломы, куриного помета и т.д.

Сырье для производства пеллет должно отвечать следующим требованиям:

- иметь процент влажности 11-13%;

- содержать большое количество клеящихся веществ, смол;

- должно быть очищенным от постороннего мусора.

Технология изготовления пеллет выглядит таким образом:

1. Очищенное от посторонних предметов сырье, попадает в дробилку или первичный размельчитель. В нем, происходит процесс измельчения материала для производства пеллет.

2. Сырье помещается в барабанную или аэродинамическую сушилку. В домашних условиях, для производства такого агрегата отлично подойдет деревянная или металлическая бочка.

3. В сушилке материал доводят до необходимой влажности, если влажность ниже требуемой, сырье обрабатывают горячим паром.

4. Следующий этап: повторное измельчение, которое включает вторичную переработку материала для пеллет.

5. Завершающий этап — переработка материала в грануляторе и, собственно, изготовление пеллет.

6. Готовые пеллеты сушатся и используются для системы отопления.

Преимущества использования гранулятора:

- возможность вторичной переработки отходов,

- получение качественного, готового к дальнейшему использованию продукта,

- легкость работы,

- изготовление гранулятора — довольно не сложный процесс, с которым справится и непрофессионал, при условии тщательного соблюдения инструкции,

- гранулятор способствует изготовлению топлива, которое не занимает много места и удобно в хранении,

- возможность изготавливать как топливные, так и кормовые пеллеты.

Разновидности грануляторов

В зависимости от вида матрицы грануляторы разделяют на устройства:

- с кольцевой матрицей,

- с плоской матрицей.

Первоначально был изобретен гранулятор с кольцевым видом матрицы.

Недостатки таких грануляторов:

- большая стоимость матрицы,

- низкая скорость работы.

Цилиндрическая или кольцевая матрица имеет вид перфорированного барабана, на котором расположены вращающиеся катки. Смесь для гранул вдавливается в барабанные отверстия с помощью катков. При помощи ножей, на внешней части барабана гранулы отрезаются до определенного размера.

Грануляторы с плоским видом матрицы имеют современную конструкцию, отличаются высококачественной и быстрой производительностью. Плоская матрица имеет вид вала, на котором закреплен жесткий диск. Такие устройства способны перерабатывать различного рода отходы, в том числе и с твердых пород деревьев. Для гранулятора с кольцевой матрицей, такая задача является непосильной.

Для гранулятора с кольцевой матрицей, такая задача является непосильной.

В соотношении с креплением матрицы выделяют грануляторы:

- горизонтального типа,

- вертикального типа.

В соответствии с типом работы выделяют:

- грануляторы редукторного типа,

- пресс-грануляторы.

Осуществление процесса производства пеллет в редукторном гранулятора выполняет редуктор. В зависимости от типа редуктора такие грануляторы разделяют на:

- одноступенчатые,

- двухступенчатые.

Пресс-грануляторы более распространены, чем редукторные. Ключевой деталью, которая отвечает за правильность работы устройства является прессовый узел. Основной его составляющей служат роллеры, отвечающие за раскатку сырья. Матрицы данного устройства оснащены специальными формами, которые формируют пеллеты.

В зависимости от назначения выделяют:

- грануляторы для производства корма,

- грануляторы для изготовления топливных пеллет.

Устройство гранулятора

Основные компоненты гранулятора включают:

- основную раму,

- грануляторный пресс,

- дверцу.

Подготовленное сырье подается в гранулятор с помощью дозатора, которые отмеряет определенное количество материала. Перемешивающее устройство размешивает и обрабатывает с помощью пара сырье, таким образом обеспечивая более надежное склеивание гранул.

Роллеры — отвечают за процесс выдавливания готовой массы, и за формирование пеллет. В соответствии с заданной длинной, смесь разрезается специальными ножами. После остывания гранул — они готовы к использованию. Остывание является обязательной процедурой, без которой пеллеты не обретут крепости и целостности.

Для изготовления гранулятора своими руками, потребуется наличие:

- электродвигателя,

- редуктора,

- вала,

- основы под гранулятор,

- шерстей,

- матрицы.

Гранулятор для пеллет своими руками

Размер основы для рамы под гранулятор определяет мощность прибора. Для ее изготовления понадобится профиль с прямоугольным сечением. Минимальное сечение профиля 4х2,5 см. Электродвигатель нужно купить на рынке, или использовать старый, ненужный, но рабочий.

Используйте листовой материал для изготовления корпуса гранулятора. Он состоит из двух частей, одна — отвечает за подачу сырья, а вторая — за выход готовых пеллет. Рекомендуется изготавливать корпус в форме цилиндра. Чтобы матрица осуществляла вращение свободно, сделайте корпус диаметром чуть больше, чем матрица.

Нижняя часть корпуса должна быть оснащена желобом, по которому будут выходить готовые пеллеты.

Не следует соединять две части корпуса, с помощью сварки, для этого лучше использовать болты. Этот процесс обеспечит легкость в чистке гранулятора.

Гранулятор своими руками чертежи:

Изготовление редуктора для самодельного гранулятора

Для изготовления самодельного редуктора возможно использование заднего моста от мотоциклов, таких как Урал или Днепр. Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Если использовать электродвигатель мощностью 1500 оборотов, то выходная мощность составит 325 оборотов.

Гранулятор: особенности изготовления

Схема гранулятора довольно сложная, но вполне выполнимая в домашних условиях. Для изготовления гранулятора понадобится наличие:

- металлического уголка,

- матрицы,

- листов качественного металла,

- вала вращения,

- электродвигателя,

- крепежных элементов,

- сварки.

Инструкция по изготовлению гранулятора:

1. Для сооружения прочного основания под гранулятор воспользуйтесь металлическим уголком и сваркой.

2. Короб — это основание гранулятора. Он изготавливается с помощью металлического листа и сварки.

3. Горизонтальная верхняя часть короба должна содержать отверстие, диаметром, чуть больше матрицы. Это отверстие служит местом загрузки сырья для изготовления гранул.

4. Возьмите металлический лист, ширина которого не превышает 100 мм, и по диаметру отверстия соорудите борт, оторые будет препятствовать выпаданию сырья.

5. Нижняя часть короба должна содержать отверстие, размер которого зависит от диаметра матрицы.

6. Боковая часть должна также содержать отверстие, через которое будут выходить готовые гранулы.

7. Из металлического листа следуйте желоб, который следует прикрепить к боковому отверстию.

8. Чтобы установить вал вращения и матрицу воспользуйтесь гайками. Матрица должна крепиться на одном уровне с верхней частью короба.

9. С помощью гаек и болтов закрепите устройство на основании. Установите и зафиксируйте электродвигатель.

10. С помощью ремневой передачи зафиксируйте вал мотора и матрицу.

11. Используйте старое жестевое ведро, предварительно избавившись от его дна, для изготовления раструба, который облегчит подачу сырья. Соорудить раструб возможно из металлического листа.

Соорудить раструб возможно из металлического листа.

12. Произведите установку катка и шестерней на поверхность матрицы.

Советы по изготовлению матрицы для гранулятора

Матрица — это довольно сложный прибор, от работы которого зависит производительность и качество изготовляемых гранул. Рекомендуется приобрести готовую матрицу для самодельного гранулятора, такие устройства продаются на рынке, как отдельные запчасти к заводским устройствам.

При желании в самостоятельном изготовлении матрицы, следует приобрести диск, минимальная толщина которого составляет 2 см.

От диаметра диска зависит производительность гранулятора. При производстве 150 кг гранул в течении одного часа, следует приобрести диск диаметром 25 см и двигатель мощностью 15 кВт.

Центральную часть диска следует просверлить и сделать отверстие, в соответствии с размером валового сечения. Для выполнения жесткой посадки воспользуйтесь пазом, чтобы пеллеты хорошо прессовались и выводились, нужно сделать конусообразные отверстия.

Ширина роликов или шестерней должна быть такой же как и рабочая поверхность матрицы.

Процесс сборки матрицы включает надевание шестерней на вал, прикрепите вал с шестернями с помощью муфты перпендикулярно редукторному валу.

Рекомендации по изготовлению гранулятора

1. Для изготовления корпуса гранулятора воспользуйтесь металлической трубой или цельным стальным листом. Основная функция верхней части корпуса — осуществление процесса загрузки сырья, а нижняя часть отвечает за выход прессованной массы.

2. Щель между матрицей и корпусом гранулятора должна быть минимальной.

3. Для крепления редукторного выходного вала воспользуйтесь муфтой и подшипниками.

4. Установка корпуса на раму должна быть жесткой.

5. Готовое устройство следует окрасить с помощью краски по металлу, предварительно покрыв поверхность антикоррозийным раствором.

Гранулятор своими руками видео:

Гранулятор для комбикорма ГМ-150 — Станкофф.RU

Для чего нужен гранулятор

Для развития животноводства и птицеводства необходимо большое количество кормов. Рацион должен состоять из различных элементов, причём в установленных пропорциях. Традиционно используемые зерновые корма в отдельном виде не могут удовлетворить потребностей организма в питательных веществах.

Рассыпные комбикорма и кормовые смеси имеют ряд недостатков, отрицательно влияющих на их качество при хранении и перевозках. Это и высокая гигроскопичность, малая объемная масса и склонность к расслоению при транспортировке. Самый эффективный способ устранения перечисленных недостатков – это гранулирование, то есть придание рассыпному корму или сену формы.

Таким образом, гранулированный корм обладает рядом неоспоримых преимуществ:

- Экономное использование складских площадей за счёт более высокой плотности и объёмной массы;

- Сокращение потери корма при хранении, транспортировке и раздаче животным;

- Неприхотливость в хранении за счёт меньшей поверхности, контактирующей с окружающей средой;

- Более высокая степень переваримости;

- Автоматизация производства;

- Сохранность полезных веществ;

- Возможность введения в состав гранулы пищевых добавок (жиров,

витаминов, свежей травы, силоса, стимуляторов роста и пр.

), которые

добавить в рацион животных не представляется возможным.

), которые

добавить в рацион животных не представляется возможным.

Использование гранулированного корма позволяет увеличить:

- среднесуточный надой коров на 7%;

- привес молодняка крупного рогатого скота на 20%;

- привес свиней на 15%;

- привес птицы на 10%;

- яйценоскость на 12%.

Исходя из всего вышеизложенного, можно сделать вывод, что гранулирование есть способ повышения эффективности производства, уменьшения издержек и прогрессивного развития сельхоз предприятия.

Изготовление промышленного гранулятора

Завод поставил перед собой задачу: наладить серийный выпуск гранулятора комбикормов или топливных пеллет.

1. Выбор типа гранулятора

Грануляторы бывают двух типов. С плоской матрицей и кольцевой.

Плюсы гранулятора с плоской матрицей неоспоримы:

- Недорогие расходники;

- Легкость в обслуживании.

2. Устройство гранулятора и принципы работы механизмов

Для передачи крутящего момента от двигателя на матрицу используют, либо редуктор, либо клино-ременную передачу с маховиком.

Преимущества клиноременной передачи:

- Простота конструкции;

- Долговечность;

- Инерция, возникающая из-за большой массы и диаметра маховика, сглаживает нагрузки. В результате – плавная работа системы.

- Отсутствие быстроизнашивающихся запчастей. Среди расходников только клиновые ремни.

- Отсутствие смазочных материалов.

Редуктор же – механизм с шестернями и подшипниками. Он подвержен

износу и поломкам. И не всегда ремонтируется. Некоторые деятели от науки

и техники предлагают ставить редукторы заднего моста автомобиля. Мощно и

надежно! Действительно так, но на очень короткое время. Редуктор

заднего моста способен воспринимать очень большие радиальные нагрузки.

Но слабоват при восприятии осевых нагрузок. Таково его устройство. А в

грануляторах осевые нагрузки очень большие. Редуктор не выдерживает.

Таково его устройство. А в

грануляторах осевые нагрузки очень большие. Редуктор не выдерживает.

Возникает вопрос почему производители грануляторов не используют маховик. Ответ очевиден. Он очень сложен в изготовлении. Диаметр маховика должен быть не менее 700-800 мм. Обработка такого маховика требует токарного станка больших размеров (очень больших), каковые присутствуют далеко не на каждом предприятии. Ну а про литейное производство и говорить нечего. Маховик необходимо сначала отлить.

Имея в арсенале и литейку и токарные станки, выбор очевиден.

Изготовление маховика гранулятора

Силовой узел гранулятора

Как же быть с осевыми нагрузками? Бывают удары (камешки, металл) и эти удары приходятся на подшипники.

Завод подошел к решению творчески. Поставили подшипник роликовый

упорный. Нагрузки он держит до 23 тонн. Никакие удары не страшны.

Устройство корпуса подшипников гранулятора. Упорный роликовый подшипник — нагрузка до 23 тонн.

Радиальные нагрузки победили при помощи двухрядного роликового и мощного

шарикового подшипников. За основу взяли ступицу заднего моста ГАЗ-53.

Она вечная. В системе автомобиля на нее приходятся все нагрузки и удары.

Получается, что соединяя ступицу заднего моста с усиленными

подшипниками, мы делаем узел не убиваемым.

Сальниковое уплотнение

Корпуса подшипников

Корпус подшипников гранулятора в сборе

Теперь о матрице. Она изготовлена из стали 40Х с последующей закалкой. Этого вполне достаточно.

Изготовление матрицы

Бегуны (ролики) изготовлены из стали подшипниковой ШХ-15. Твердость

закалки конечно ниже, чем в подшипнике, чтобы сколов не было.

Твердость

закалки конечно ниже, чем в подшипнике, чтобы сколов не было.

Сначала ролик вытачивают, затем производят термическую обработку

(закалку). И после этого место под подшипник шлифуют с допуском на

посадку с большой точностью.

Шлифовка посадочных мест подшипников в роликах (бегунов)

Только тогда подшипник будет работать. В каждом ролике (бегуне) по два подшипника. Это надежно. Для этой операции нужен внутришлифовальный станок. Бегуны, произведенные с нарушением технологии внутренней шлифовки, не смогут обеспечить должной работы гранулятора.

Вывод: Производить промышленные грануляторы может только отлично оснащенное в техническом плане предприятие. Выпустить гранулятор в кустарной мастерской возможно, но работать он будет недолго.

Обоснование технических характеристик

Начиная производство грануляторов завод проанализировал характеристики

грануляторов, представленных в интернете. Оказалось, что многие

производители лукавят. Обещают производительность гораздо выше реальной.

Оказалось, что многие

производители лукавят. Обещают производительность гораздо выше реальной.

Была разработана теория. С помощью опытных прогонов и замеров удалось установить зависимость между следующими величинами.

- Диаметр матрицы.

- Мощность двигателя.

- Обороты матрицы.

- Диаметр отверстий.

- Количество отверстий в матрице и их оптимальное расположение.

- Толщина матрицы.

При подключении частотника и амперметра, опытным путем пришли к выводу, что оптимальный тип гранулятора следующий:

- Диаметр матрицы 250 мм

- Мощность двигателя не менее 9 кВт. Мы берем двигатель 11 кВт.

- Обороты матрицы 250-300 об/мин.

- Толщина матрицы при:

- Dотв = 4 мм — 27 мм.

- Dотв = 6 мм — 40 мм

- Dотв = 8 мм — 50 мм

- Dотв = 2,5 мм — 15 мм

Обычно в интернет источниках указывают толщину поменьше. Например для отверстий диаметром 4 мм и толщиной матрицы 25 мм гранула получается

хрупкая. При увеличении толщины, гранула становится стабильной. Правда

прибавляется хлопот со сверловкой. Но дело того стоит.

При увеличении толщины, гранула становится стабильной. Правда

прибавляется хлопот со сверловкой. Но дело того стоит.

Увеличение производительности

Увеличить производительность гранулятора, возможно при помощи частотного инвертора.

Но:

- Увеличение оборотов матрицы должно быть до разумных пределов.

- Подключение частотного инвертора должно производится, не ранее чем через 30-60 мин, после начала работы гранулятора. Гранулятор должен выйти в рабочий режим.

Преимущества гранулятора ГМ-250

- В конструкции станка применены подшипники роликовые двухрядные в

паре с упорными подшипниками. Такой подшипниковый узел является

оптимальным инженерным решением для данного типа механизмов. Он в корне

отличается от узлов, применяемых в существующих грануляторах и

обеспечивает долговечность конструкции. Устройство корпуса подшипников гранулятора. Упорный роликовый подшипник — нагрузка до 23 тонн.

- Клиноременная передача с массивным чугунным маховиком берет на себя роль компенсатора переменных нагрузок, создает дополнительную инерционную силу. Это облегчает работу двигателя, делает его работу более плавной при кратковременных перегрузках. Клиноременная передача заменяет собой угловой редуктор, убирая из схемы ненадежные звенья – шестерни, подшипники. Такая передача по простоте и надежности превосходит любой редуктор.

- Приобретая гранулятор напрямую у Российского производителя, вы всегда будете иметь возможность в кратчайшие сроки приобрести расходные материалы – матрицы, бегуны (ролики).

- Ролики сидят на валу на подшипниках, в каждом ролике по 2 подшипника, это убирает трение и продлевает срок службы вала и бегунов.

Страна изготовления: Россия

Гранулирование таблеток — Как это работает

Как проверить, нужна ли вам грануляция?

Есть 3 причины для гранулирования формулы.

- Для улучшения текучести вашего состава.

- Чтобы сделать вашу рецептуру более сжимаемой.

- Для обеспечения равномерного распределения API по всей рецептуре.

Один из способов проверить, нуждается ли ваша таблетка в гранулировании, — это проверить текучесть вашей рецептуры. Один из способов сделать это — проверить угол падения.

Небольшой угол наклона порошка показывает хорошую сыпучесть, что означает его пригодность для прямого прессования.

Большой угол означает, что ваш состав может нуждаться в гранулировании, поскольку он не будет хорошо течь и потенциально может вызвать выгибание, образование перемычек или удержание крыс внутри вашего таблеточного пресса.

Прямое сжатие

При таблетировании иногда рецептура таблеток не требует ни сухой, ни влажной грануляции и может быть непосредственно спрессована. Это самый экономичный процесс таблетирования.

Ваш API и необходимые вспомогательные вещества берутся и добавляются в миксер. После смешивания их можно прессовать в таблеточном прессе без каких-либо дополнительных действий.

После смешивания их можно прессовать в таблеточном прессе без каких-либо дополнительных действий.

Это отличный вариант для чувствительных API, которые могут быть чувствительны как к теплу, так и к влаге.

Однако следует упомянуть, что вам следует рассмотреть возможность проверки смеси, чтобы убедиться, что рецептура вашей таблетки смешана в правильном количестве и не слишком много. Пожалуйста, посмотрите наше видео о проверке смеси в описании ниже.

Грануляция

Гранулирование — это процесс производства более крупных гранул, удаления мелких частиц и улучшения сыпучести в составе вашего состава. Существует как влажное гранулирование, так и сухое гранулирование, перед гранулированием вы сначала должны завершить рецептуру, включая API и вспомогательные вещества за вычетом смазки.

Сухая грануляция

Сухая грануляция — это комбинация гранул без использования жидкости. Сухая грануляция обычно используется, если ваш состав чувствителен к влаге или теплу. Давайте посмотрим на забивание, при котором с помощью таблеточного пресса образуются большие таблетки, которые различаются по весу из-за плохой сыпучести состава. Созданные заготовки затем пропускаются через гранулятор для разделения на гранулы, а затем снова сжимаются для получения финальных таблеток.

Давайте посмотрим на забивание, при котором с помощью таблеточного пресса образуются большие таблетки, которые различаются по весу из-за плохой сыпучести состава. Созданные заготовки затем пропускаются через гранулятор для разделения на гранулы, а затем снова сжимаются для получения финальных таблеток.

Читая о сухом гранулировании, вы, возможно, слышали также о валковом уплотнении. Роликовое уплотнение — это когда ваш состав подается через роликовый уплотнитель, ваша смесь подается через верхний бункер, где 2 ролика уплотняют порошок, образуя ленту, затем он проходит через гранулятор, где порошок прижимается к сетке, которая создает гранулы нужного размера.

Мокрая грануляция

Несмотря на то, что влажная грануляция является одной из самых сложных форм, она является одной из самых популярных, поскольку применима к большинству составов с целью вызвать агрегацию частиц.

Клей, обычно называемый связующим, вводится в виде раствора или суспензии в подходящей жидкости. Жидкость должна быть нетоксичной и предпочтительно представлять собой воду, хотя иногда используются и другие растворители.

Гранулятор с псевдоожиженным слоем — одна из самых простых форм влажной грануляции, поскольку все это происходит в одном устройстве.Горячий воздух подается в слой, поднимая гранулы во время распыления, гранулы связываются вместе, образуя мосты между собой.

Начальная фаза влажной грануляции — это распыление гранул, скорость распыления зависит от вашей рецептуры.

Далее происходит смачивание порошка, начинает образовывать жидкие мостики между гранулами.

Процесс продолжается до тех пор, пока не сформируются гранулы необходимого размера с твердыми перемычками между гранулами.

После завершения ваши гранулы отправятся на процесс сушки, процесс распыления будет остановлен, и горячий воздух будет продолжать проходить через слой, высушивая гранулы.

Существует множество различных машин и процессов для влажного гранулирования, например:

Гранулятор с псевдоожиженным слоем

Планетарный смеситель-гранулятори

Быстрый гранулятор с большими сдвиговыми усилиями

После влажного и сухого гранулирования необходимо измельчение для удаления комков и создания стандартизированного распределения гранул. После измельчения завершите окончательную смесь, добавляя смазку, смазка добавляется после, чтобы покрыть конечную гранулу, что позволяет составу легче течь через ваш пресс.

Хотя LFA не поставляет все оборудование, упомянутое в этом видео, у нас есть список рекомендованных поставщиков, с которыми мы будем рады помочь вам.

Двухвалковый гранулятор | как работать с двухвалковым прессом-гранулятором

Двухвалковый гранулятор Shunxin — важный гранулятор для сложных удобрений. Это своего рода экструзионная машина, обладающая физической прочностью для конденсирования и гранулирования сухих материалов. Гранулы, которые он производит, более интенсивны по сравнению с продуктами других грануляторов, поэтому не беспокойтесь, если вы хотите их сложить.Двухвалковый экструзионный гранулятор может работать при нормальной температуре, но обеспечивает высокий коэффициент грануляции. Если у вас есть несколько таких рентабельных грануляторов, они наверняка упростят работу ваших заводов по производству удобрений с высокой производительностью.

Обычно нашего двухвалкового гранулятора удобрений достаточно для работы, но вы всегда можете скомпоновать с ним другие машины для производства удобрений, чтобы сформировать производственную линию с непрерывной производительностью. Подходящая машина должна состоять из дробилки удобрений, автоматического дозатора удобрений, просеивателя, конвейера, машины для полировки гранул, машины для нанесения покрытий, упаковочной машины и т. Д.Мы можем скорректировать масштаб производственной линии в соответствии с вашими предпочтениями.

двухвалковый гранулятор

Двухвалковый гранулятор

- Модель: SXJZ-1T

- Диаметр гранул (мм): 3-10

- Размер роликового листа (мм): 150 * 220

- Размеры (мм): 1450 * 800 * 1450

- Цвет: синий (поддержка индивидуальных изделий)

Получите бесплатное предложение

Новый тип двухвалкового гранулятора Shunxin доступен на ваш выбор

Поскольку гранулятор с перфорированными роликами настолько практичен и важен при гранулировании сложных удобрений, мы много работали над его усовершенствованием.По сравнению с традиционным двухвалковым прессом-гранулятором, машина нового типа обладает следующими преимуществами:

- Добавьте перемешивающее устройство к входным отверстиям. Они могут следить за тем, чтобы сырье подавалось в машину с постоянной скоростью.

- Добавьте самоочищающееся устройство к корпусу машины, оно может предотвратить прилипание сырья к роликам.

- Зазоры между роликами можно регулировать в соответствии с уровнями, что обеспечит правильную пропорцию зазоров и удобство работы.

- Ролики проверяются шлицами шестерен, поэтому ролики будут работать без смещения.

Новые разработки значительно упрощают эксплуатацию и техническое обслуживание двухвалкового пресса-гранулятора для удобрений. Это лучший выбор для внесения сложных удобрений.

роликовый гранулятор с двойным сжатием

экструзионный гранулятор

- Модель: SXJZ-1.5T

- Диаметр гранул (мм): 3-10

- Размер роликового листа (мм): 150 * 300

- Размеры (мм): 1450 * 850 * 1650

- Цвет: красный (поддержка индивидуальных изделий)

Получите бесплатное предложение

Почему стоит выбрать оборудование для тяжелой промышленности Shunxin в качестве производителя двухвалковых грануляторов?

Shunxin Heavy Industry Machinery занимается разработкой и производством машин для производства удобрений более тридцати лет.У нас работают самые опытные специалисты и профессиональная команда, благодаря их усилиям мы предлагаем вам широкий ассортимент многофункциональных валковых пресс-грануляторов для удобрений. Наши грануляторы изготовлены из высококачественных антикоррозийных, износостойких материалов, они могут служить вам очень длительный период времени. Кроме того, роликовые листы грануляторов изготавливаются нами самостоятельно, поэтому вы можете изменить рисунок листов в соответствии с вашими конкретными производственными потребностями, что намного удобнее, чем другие.В продажу поступили высокопроизводительные двухвалковые отжимные грануляторы. Независимо от того, где вы находитесь, в Индии, Южной Африке, Турции или в любой другой стране, если вы ищете надежного поставщика грануляторов с роликовым уплотнением, мы к вашим услугам в любое время.

двухвалковый экструдер для производства гранул

Двухвалковый экструдер для производства гранул

- Модель: SXJZ-2T

- Диаметр гранул (мм): 3-10

- Размер роликового листа (мм): 185 * 300

- Размеры (мм): 1630 * 850 * 1650

- Цвет: красный (поддержка индивидуальных продуктов)

Получите бесплатное предложение

Какие материалы можно обрабатывать с помощью двухвалкового гранулятора Shunxin?

Экструзионное сферонизирующее оборудованиеShunxin может широко использоваться во многих сферах деятельности.Он может гранулировать пеллеты из различных видов сырья. Вот некоторые из приложений, к которым вы можете обратиться.

- Гранулирование сложных удобрений. Экструзионное гранулирование первоначально применялось для создания гранул хлорида калия, поэтому вы можете использовать экструдер для производства гранул для сложных удобрений и BB удобрений. С его помощью можно гранулировать любые удобрения NPK и высушенные органические материалы, особенно для гранулирования томбартита, калийных удобрений, бикарбоната аммония и т. Д.Он также может производить гранулы разной концентрации и использования, просто измените формулу смешанных материалов перед их загрузкой в машины.

- Гранулирование твердых химикатов. Некоторые твердые химические вещества можно гранулировать с помощью нашего экструдера для гранул, принцип работы аналогичен гранулированию сложных удобрений, таких как антиоксидант, циануровая кислота, оксиды и т. Д.

- Фармацевтическое гранулирование. Поскольку двухвальцовый экструзионный гранулятор для удобрений Shunxin работает на основе физического экструзии, вы также можете использовать его для производства некоторых медицинских таблеток и тех маленьких гранул, которые используются для заполнения капсул.

- Ежедневный товар. Некоторые химические продукты, которые используются в повседневной жизни, также могут быть гранулированы на нашей машине. Например, пигменты, моющие средства, косметика, гранулы соли, хмель и так далее.

- Промышленные пылеулавливающие материалы. Эти порошки и пыль, оставшиеся во время процессов, можно гранулировать и снова использовать в качестве материалов, например, угольную пыль, порошки, оставшиеся от металлургии и т. Д.

Как видите, двухвальцовый пресс для удобрений Shunxin очень универсален, он может обрабатывать не только удобрения, но и материалы.Конечно, вы можете найти хороший способ применить это.

Двухвалковое экструзионное оборудование для сферонизации

Двухвалковое экструзионное оборудование для сферонизации

- Модель: SXJZ-2T

- Диаметр гранул (мм): 3-10

- Размер роликового листа (мм): 300 * 300

- Размеры (мм): 1850 * 850 * 1650

- Цвет: красный (поддержка индивидуальных продуктов)

Получите бесплатное предложение

Каким образом двухвалковая грануляционная машина помогает производить гранулы сложных удобрений?

Используя роликовый уплотнитель удобрений для гранулирования, вы можете получить овальные гранулы сложных удобрений.В этой машине используется технология сухой экструзии-грануляции для прессования порошка сухих сложных удобрений в гранулы. А благодаря гранулированию сухого порошка вам не нужно сушить и охлаждать гранулированные комплексные удобрения. Затем, для вашего коммерческого производства гранул сложных удобрений, вы можете оборудовать их грохотом для удобрений. Эта машина может помочь вам классифицировать гранулированные комплексные удобрения. Вы можете получить гранулы удобрений, порошкообразные сложные удобрения и слишком большие гранулы.Это подходит для вас, чтобы повторно измельчить большие гранулы сложных удобрений и снова их гранулировать. Между тем, порошок нелетизированного сложного удобрения можно повторно гранулировать. И тогда наше оборудование для упаковки удобрений эффективно и с высокой точностью упакует ваши гранулы сложных удобрений.

Линия грануляции роликового компактора для сложных удобрений Получить бесплатное предложение

Инструкции по обслуживанию двухвалкового гранулятора Shunxin

Роликовый грануляторShunxin работает в основном с мощной физической экструзией.Сама машина спроектирована и изготовлена для работы в тяжелых условиях, но износ возникает каждый раз, когда вы запускаете машину, поэтому правильная эксплуатация и надлежащее обслуживание необходимы для продления ее срока службы и обеспечения стабильной работы.

- При подаче материалов в машину убедитесь, что они подаются по длине ролика с постоянной скоростью и количеством. Если подача будет неравномерной, поверхность роликов станет шероховатой, что повлияет на работу машины, и размеры продукта будут неравномерными.

- Износ роликового листа неизбежен, поэтому вы должны регулярно их проверять и вовремя обслуживать. Если он изнашивается, то его следует поменять. Компания Shunxin разработала методы изготовления новых рулонных листов, чтобы их можно было легко обновить. Также, если модели грануляторов одинаковы, их роликовые листы могут заменять друг друга.

- Вы должны запустить машину без нагрузки, перед запуском убедитесь, что в грануляторе нет материалов.

- Просеивайте материалы и избавляйтесь от твердых предметов, они могут сломать вал ролика.

- Смажьте приводную часть желтым сухим маслом для покрытия, чтобы уменьшить износ. Шестерни следует смазывать каждый раз при запуске машины. Цепь и цепное колесо, раз в неделю. Что касается подшипникового блока, то трех месяцев должно хватить. И вы должны менять трансмиссионное масло, которое обслуживает замедлитель, примерно четыре месяца за раз.

Двухвалковый гранулятор для удобрений с экструзией

Двухвалковый экструдер для гранул

Получите бесплатное предложение

Форма габаритов двухвалкового гранулятора

Модель | Мощность (кВт) | Диаметр пеллет (мм) | Размер роликового листа (мм) | Общий размер (мм) |

SXJZ — 1 т | Диаметр гранул ≦ 4.5 мм: 11 Диаметр гранул> 4,5 мм: 15 | 3–10 | Φ 150 x 220 | 1450 * 800 * 1450 |

SXJZ — 1,5 т | Диаметр гранулы ≦ 4,5 мм: 18,5 Диаметр гранул> 4,5 мм: 22 | 3–10 | Φ 150 x 300 | 1450 * 850 * 1500 |

SXJZ — 2 т | Диаметр гранулы ≦ 4,5 мм: 22 Диаметр гранул> 4.5 мм: 30 | 3–10 | Φ 185 x 300 | 1630 * 850 * 1650 |

Начало грануляции

Сухая грануляция предлагает производителям несколько преимуществ — стоимость для одного — и теперь она привлекает все больше внимания, поскольку стремление к непрерывному производству увеличивается. Здесь Тобиас Боргерс из L.B. Bohle выделяет оборудование, подходящее как для периодической, так и для непрерывной обработки.

Стефани Саттон |

Целью гранулирования является получение мелких, неуплотняемых порошков и превращение их в более крупные агломераты, которые можно прессовать в таблетки.Агломераты могут состоять из сухих твердых гранул, где каждая гранула представляет собой агломерат первичных частиц с достаточной твердостью. В процессе сухой грануляции агломераты создаются только за счет механического давления.

В нашей серии BRC порошки перерабатываются в сыпучие гранулы с определенной плотностью или пористостью, что позволяет немедленно гранулировать их после прессования. Мы хотели предложить лучшую производительность, чем существующие продукты на рынке, поэтому мы разработали BRC, чтобы предложить высокий уровень производительности продукта с минимальными материальными потерями.Сила создается чисто электромеханическими средствами для обеспечения постоянных свойств ленты, и она может равномерно уплотнять материал в производственном диапазоне 1-400 кг / ч (в зависимости от продукта).

Порошок уплотняется между двумя валками с заданной шириной зазора. Воздействие на ролики, а также ширина зазора отслеживаются с помощью датчиков, также есть возможность установить технологию анализа процесса (PAT). Все данные интегрированы в схему управления для обеспечения непрерывного качества процесса, а электромеханический привод обеспечивает точное и быстрое управление.Блок измельчителя под уплотняющими валками перерабатывает хлопья в гранулы определенного размера, и блок оснащен коническим ситом со сменными вставками для частиц разного размера. Даже при высокой производительности материала сито конической формы и его вставки осторожно измельчают ленты в гранулы с желаемым гранулометрическим составом. Каждый BRC может быть установлен с другим роторным ситом за считанные минуты, чтобы приспособиться к новому процессу и требованиям к ленте.

Во время разработки серии инженеры уделили особое внимание тому, чтобы максимально упростить масштабирование от BRC 25 до BRC 100 за счет использования одинаковой геометрии роликов и управления на обеих машинах.

Конечно, были учтены простота использования, целенаправленный контроль, очистка и гигиеничный дизайн; При разработке оборудования для фармацевтического рынка очень важно учесть эти аспекты!

При разработке систем и оборудования я считаю важным обеспечить их надежное производство и возможность использования в течение многих лет. Некоторые изделия Bohle используются в производстве более 20 лет в несколько смен ежедневно! BRC требует чрезвычайно низкого технического обслуживания, поскольку от гидравлических технологий полностью отказались.Очистка и осмотр необходимы для обеспечения долгосрочной надежности, и мы также рекомендуем регулярное обслуживание.

Валковое уплотнение, или сухое гранулирование, привлекает много внимания со стороны фармацевтических производителей, поскольку роликовое уплотнение по своей конструкции является непрерывным процессом, и многие компании рассматривают возможность перехода на непрерывное производство. Сухая грануляция — это установленная процедура для производства твердых фармацевтических веществ. Он используется не только для продуктов, чувствительных к влаге или температуре, но и из-за его преимуществ в цене.По сравнению с влажной грануляцией нет необходимости в энергоемких процессах сушки. Без стадии сушки становится излишним запасать, перегонять и утилизировать промышленные растворители.

Сегодня на рынке доступен широкий спектр различных систем гранулирования. Системы влажной грануляции подразделяются на гранулирование в псевдоожиженном слое, гранулирование с большим усилием сдвига, гранулирование в одной ванне и двухшнековое гранулирование. Установки для сухого гранулирования / валкового уплотнения можно классифицировать по сборке и компоновке валков, системам уплотнения и состоянию поверхности валков.Грануляторы сухого типа различаются по конфигурации валков; есть грануляторы с роликами, расположенными по горизонтали, вертикали и диагонали. Мы увидели большой спрос на ролики с горизонтальной конфигурацией; Преимущества этой конфигурации включают улучшенную деаэрацию шнеков и более короткий путь выгрузки пробок. Кроме того, сухие грануляторы различаются по ширине, диаметру и характеристикам поверхности валков.

Система, которую вы выберете, будет зависеть от потребностей вашего API и вашего бизнеса.Советую учесть:

- Производительность продукта, производительность для каждой партии и пропускная способность

- Устойчивость процесса

- Масштабирование

- Понимание процессов и продуктов

- Гибкость (включая размеры партий, интеграцию различных процессов настройки и способность реагировать на потребности рынка)

- Затраты и требования на сервисное и техническое обслуживание

- Площадь установки и требования для зоны GMP

Непрерывные производственные процессы определят будущее фармацевтической промышленности.Изменение структуры систем здравоохранения на крупных фармацевтических рынках, таких как США и Западная Европа, в последние годы сопровождалось сокращением бюджета и процессами экономии, при этом многие производители изменили свое мышление в отношении того, как они производят лекарственные средства. Сегодня огромное внимание уделяется стоимости лекарств.

Непрерывная обработка имеет большой потенциал для более эффективного и рентабельного производства таблеток и соответствует требованиям регуляторов, в частности FDA, к повышению безопасности и качества продукции (FDA также высказывалось о PAT и непрерывном производстве).

Для L.B. Bohle, непрерывное производство формирует будущее машин для производства твердых лекарственных форм.

Другая система, предлагаемая L.B. Bohle для непрерывной обработки — это QbCon, модульная технологическая линия, которая производит таблетки с покрытием из сырых порошков в рамках единого производственного потока. QbCon производится в сотрудничестве с Korsch (таблеточные прессы) и Gericke (непрерывная подача и смешивание). позволяет гибко организовать различные операции агрегата в зависимости от требований заказчика.В установке возможно несколько маршрутов изготовления таблеток из порошков; например, можно проводить непрерывное прямое прессование подходящих порошковых смесей или непрерывное влажное гранулирование для улучшения объемных свойств порошка перед таблетированием. Линия также включает в себя валковое уплотнение / сухое гранулирование в непрерывном рабочем процессе, который намного более экономичен и менее энергоемок, чем процесс влажного гранулирования.

Создание отличных научных журналов — это не только предоставление знаний и высококачественного контента; речь также идет о том, чтобы изложить их в правильных словах, чтобы убедиться, что кто-то действительно вдохновлен темой.Я стремлюсь к тому, чтобы опыт наших авторов был представлен как беспрепятственное и приятное чтение, будь то в печатном, цифровом или социальном медиа. Я потратил семь лет на написание и редактирование статей для научных и производственных публикаций, а также на то, чтобы сделать этот контент интересным и доступным, не жертвуя его научной целостностью. Нет ничего лучше журнала с отличным содержанием, который приятно читать.

Двухвалковый гранулятор для удобрений — энергосберегающий гранулятор

Представление машины с двойным валковым прессом

Наша валковая машина для производства удобрений является ключевым оборудованием для гранулирования сложных удобрений.Роликовый гранулятор — это роликовое устройство для гранулирования удобрений новой конструкции, разработанное и исследованное нами. Материалы гранулируются при комнатной температуре, при этом отсутствует процесс сушки, что позволяет экономить энергию и сокращать расходы. Благодаря характеристикам небольших инвестиций, большой прибыли и быстрых результатов, двухвальцовый гранулятор с уплотнением принесет инвесторам большую экономическую отдачу. Может использоваться при производстве сложных удобрений с высокой, средней и низкой концентрацией.

Преимущества двухвалковой машины для гранулирования удобрений

1. Разумная конструкция. Этот валковый гранулятор удобрений имеет компактную конструкцию, легкий вес, устойчивый во вращении, с более высокой точностью и жесткостью. Прижимные ролики, которые предназначены для прессования материалов различных форм / размеров, изготовлены из нового металла, устойчивого к коррозии, окислению и истиранию. Двухвалковый пресс также отличается отличной производительностью, надежностью, простотой обслуживания и долгим сроком службы.

2. Широкий диапазон применения. В настоящее время для этого экструзионного гранулирования применяется 20 видов сырья, такого как мочевина, нитрат аммония, хлорид калия, бентонит, куриный помет, свиной навоз и другие отходы птичьего помета животных и т. Д. Гибкая формула продукта за короткое время благодаря технологии экструзионного гранулирования. Комплект устройства позволяет производить более 30 рецептур продуктов.

3. Одновременное внесение сырья в гранулы удобрений. Гранулятор с роликовым уплотнением имеет более высокий коэффициент гранулирования, превышающий 85%.Форма гранул готовой продукции, прессованной двухвалковым гранулятором, имеет эллиптическую форму.

4. Экологичность. Используется надежный двигатель, не выделяющий трех отходов, что является охраной окружающей среды.

5. Более низкое потребление энергии. Процесс сушки отсутствует. Ему не нужно сжигать нефть или газ, что приносит инвесторам удобрений хорошую экономическую отдачу при низких инвестициях.

Рабочий процесс роликовой машины для производства удобрений

Двухвалковая машина для грануляции удобрений является представителем экструзионных грануляторов.Сухие материалы сжимаются в твердые и плотные блоки под давлением, что является процессом экструзии. Блочные материалы дробятся, просеиваются и гранулируются позже, что является процессом гранулирования. Функции экструзии заключаются в том, чтобы вытеснить воздух между частицами и сделать расстояние между частицами достаточно близким, чтобы вызвать силы взаимодействия. Твердость гранул гранулята для валкового уплотнения формируется в основном за счет притяжения между молекулами. Наши двухвалковые прессы предназначены для непрерывной экструзии с принудительным вытеснением.

Применение валкового пресса

Двухвалковая машина для производства удобрений используется на производственной линии производительностью 30 000 т / год сложных удобрений и других продуктов, таких как частицы для наполнения капсул, пигменты, моющие средства, катализаторы, удобрения, неорганические соли, гипохлорит кальция, пестициды, оксиды и т. д., материалы для утилизации промышленной пыли: такие как литейная пыль, свинец, цинк, алюминиевая пыль, конвертерная пыль, шлифовальная пыль и т. д.

Примечание : гранулы, обработанные на этом валковом прессе, имеют овальную форму, если вам нужны гранулы круглой формы, может помочь машина для формования шариков, машина для формования шариков используется для изготовления гранул (пеллет) цилиндрической и овальной формы в круглую форму шара. гранулы.Он использует принцип работы с высокой скоростью вращения для производства круглых шариков.

Технические данные машины для гранулирования сложных удобрений

Модель | Размеры Д x Ш x В (мм) | Производительность (т / ч) | Мощность (кВт) | Содержание влаги в материале | Размер подачи (мм) |

FY-JYZL-1.0 | 1300x750x1300 | 0,75-1 | 15 | 2% -5% | ≤0,5 |

FY-JYZL-1.5 | 1450x840x1500 | 1–1,5 | 22 | 2% -5% | ≤0,5 |

FY-JYZL-2.0 | 1530x950x1650 | 1.5-2 | 37 | 2% -5% | ≤0,5 |

Двухвалковый гранулятор на продажу

Двухвалковый гранулятор— это широко используемая машина для уплотнения. Этот каток для уплотнения удобрений может гранулировать порошковые материалы в гранулы. Он в основном используется для прессования некоторых порошковых материалов, которым трудно придать форму. Например, валковые грануляторы могут гранулировать пылевидный уголь, сухой порошок и порошок удобрений.Для справки: роликовый уплотнитель-гранулятор для удобрений Shunxin часто используется в линиях по производству сложных удобрений. Более того, в двухвалковых грануляторах Shunxin используется метод сухого гранулирования. Двухвалковые грануляторы Shunxin являются идеальными грануляторами, поскольку они высокоэффективны и экономичны. Как правило, электрические валковые грануляторы могут производить гранулы размером от 3 до 10 мм. Кроме того, мы можем изготовить для вас специальные ролики в соответствии с вашими требованиями.

Двухвалковый гранулятор

Двухвалковый гранулятор

Модель: SXJZ-1T

Мощность: 11-15 кВт

Диаметр гранул: 3-10 мм

Размер роликового листа: 150 * 220 мм

Размер: 1450 * 800 * 1450 мм

Цвет: красный (можно настроить)

Получите бесплатное предложение

Какие обычные материалы можно использовать для двухвалковых грануляторов?

Двухвалковый гранулятор — это широко используемая машина для производства сложных удобрений.Вы можете использовать наш каток для удобрений для обработки большого количества химических материалов.