Самодельная станина для токарного станка по металлу: Токарный станок по металлу своими руками – чертежи, видео, фото

Токарный станок по металлу своими руками – чертежи, видео, фото

- Использование токарного станка

- Пример самодельного токарного станка с чертежами

- Конструкционные узлы

- Советы по изготовлению простейшего станка

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров.

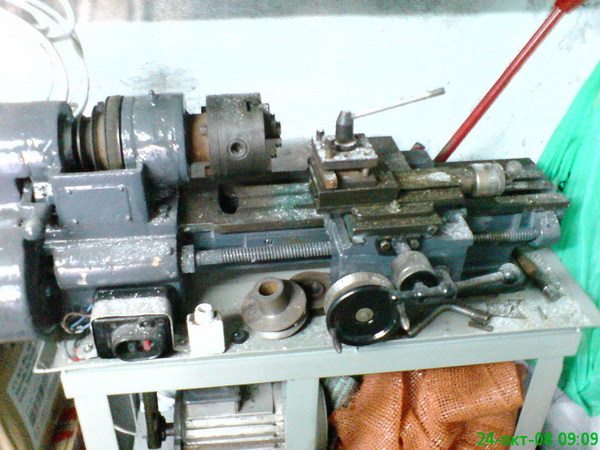

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

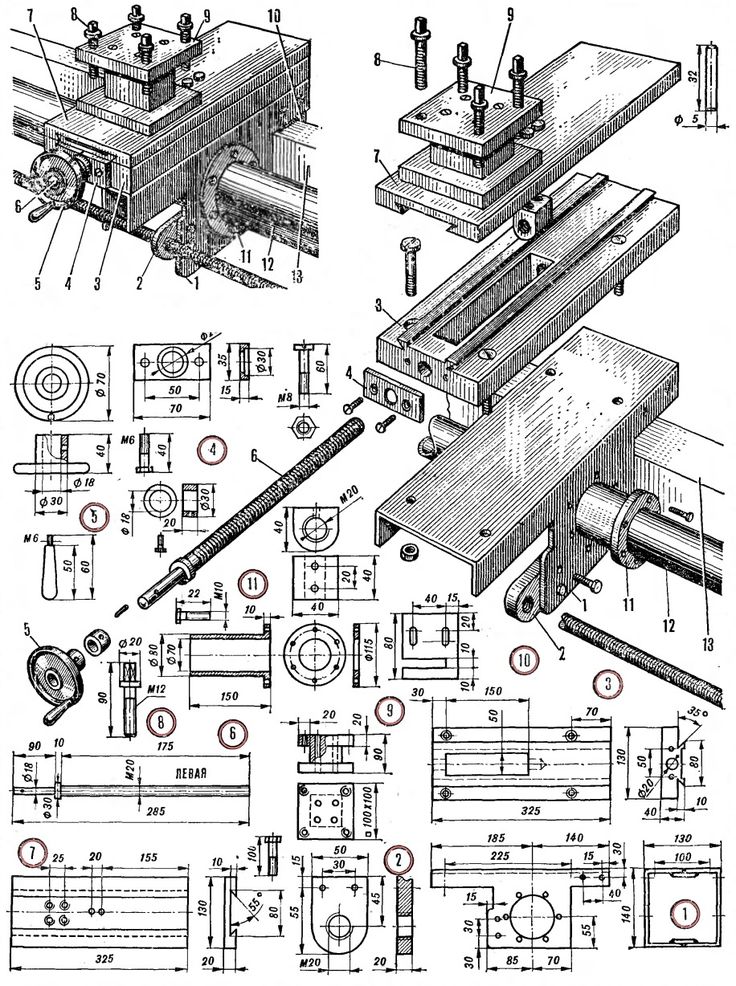

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

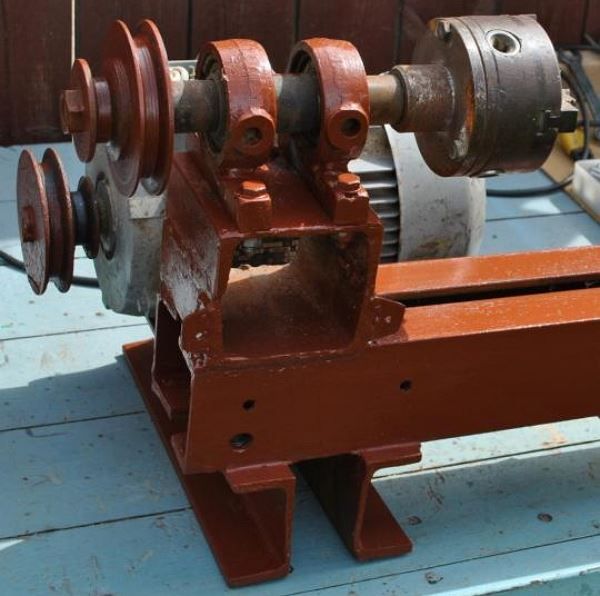

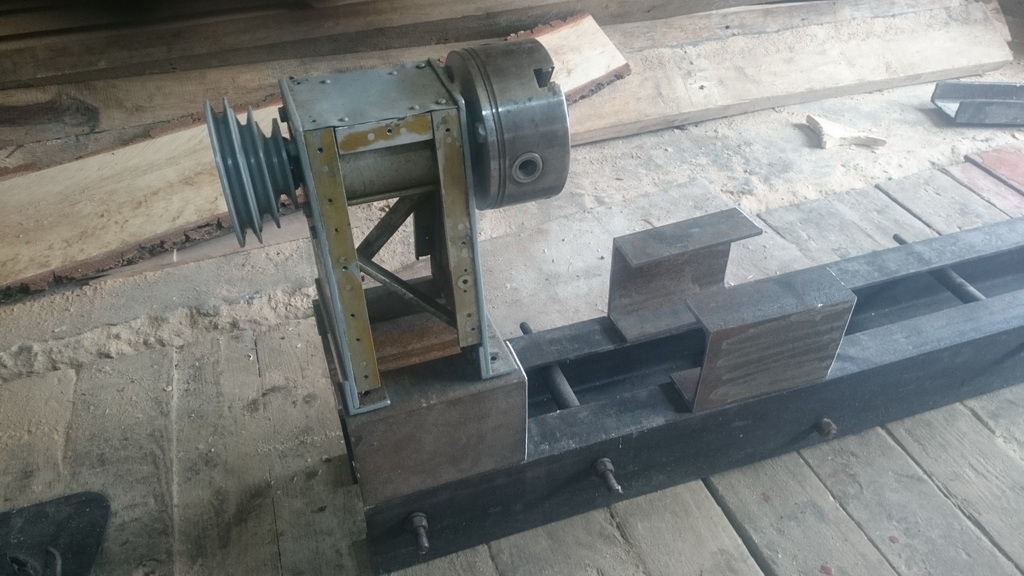

Токарный станок, сделанный своими руками

- Внешний вид станка

- Основные узлы

- Суппорт, резцедержатель и патрон

- Вид сбоку

- Задняя бабка

- Вид снизу на заднюю бабку

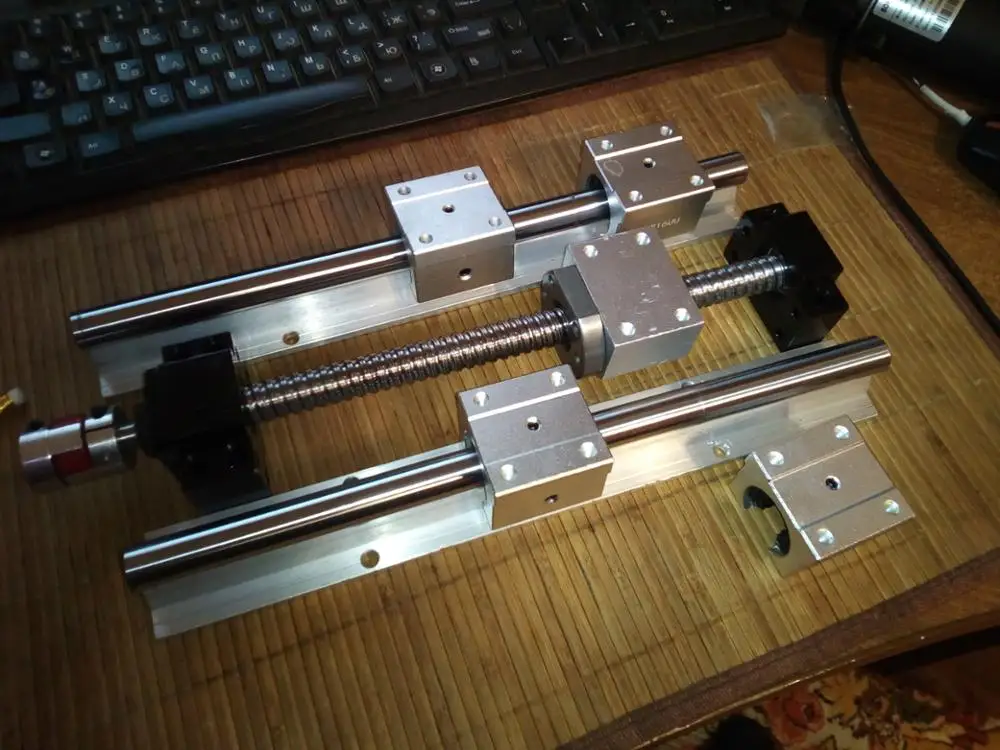

- Направляющие валы

- Конструкция суппорта

- Привод от двигателя

- Чертеж №1

- Чертеж №2

- Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

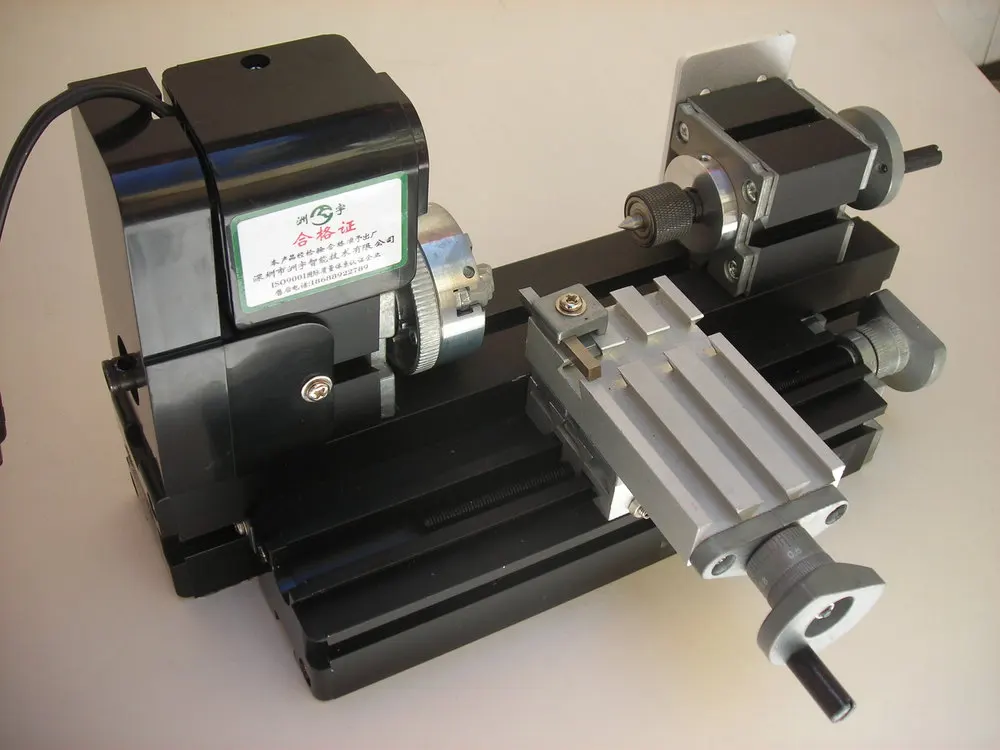

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

- Общий вид

- Передняя бабка

- Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

устройство, конструктивные узлы, изготовление самодельного Как сделать самодельный токарный станок по металлу

Чтобы в домашних условиях собрать самодельный токарный станок, не понадобится даже чертежей. Зато на этом приспособлении можно сделать симпатичные подставки, ручки для разного инструмента и многое другое.

Самодельный токарный станок можно изготовить, подобрав для этого электромотор, деревянный брусок, деревянную доску, головку 9/32 из набора инструментов, болт М 12 с двумя гайками. После того как будут приобретены все необходимые комплектующие, можно приступать к сборке конструкции.

В качестве мотора подойдет электродвигатель, снятый со старой швейной машинки, поскольку там есть педаль, регулирующая скорость вращения. В качестве заготовки для патрона подойдет головка 9/32, которая закрепляется на валу при помощи холодной сварки или Электродвигатель можно закрепить на деревянном бруске, привернув его шурупами или посредством холодной сварки. Можно воспользоваться двухкомпонентным моментальным клеем, которым хорошенько промазывается дно электродвигателя, а на него накладывается деревянный брусок. Чтобы детали хорошо склеились, их нужно зафиксировать в сложенном состоянии (до тех пор, пока клей не полимеризуется). После того как детали надежно склеятся, их надо установить на деревянную доску, которая будет станиной. Задняя бабка вырезается из деревянного бруска, имеющего L-образную форму. Она устанавливается на доске-станине напротив электродвигателя и закрепляется шурупами. В импровизированную заднюю бабку вворачивается болт М 12, с обеих сторон его положение фиксируется гайками. Конец болта нужно сделать конусообразным. Это можно осуществить с помощью электродрели. Болт зажимается в ней, а затем с помощью напильника доводится конус на болте. И вот самодельный токарный станок готов к работе.

Можно воспользоваться двухкомпонентным моментальным клеем, которым хорошенько промазывается дно электродвигателя, а на него накладывается деревянный брусок. Чтобы детали хорошо склеились, их нужно зафиксировать в сложенном состоянии (до тех пор, пока клей не полимеризуется). После того как детали надежно склеятся, их надо установить на деревянную доску, которая будет станиной. Задняя бабка вырезается из деревянного бруска, имеющего L-образную форму. Она устанавливается на доске-станине напротив электродвигателя и закрепляется шурупами. В импровизированную заднюю бабку вворачивается болт М 12, с обеих сторон его положение фиксируется гайками. Конец болта нужно сделать конусообразным. Это можно осуществить с помощью электродрели. Болт зажимается в ней, а затем с помощью напильника доводится конус на болте. И вот самодельный токарный станок готов к работе.

Можно испробовать его, обточив деревянную заготовку. Для этого ей нужно придать шести- или восьмигранную форму, накернить по центру с одной стороны отверстие для болта задней бабки, а с другой засверлить отверстие, которое будет немного меньше диаметра головки 9/32. Заготовка вставляется в патрон и прижимается задней бабкой. Далее запускается двигатель, который вращает заготовку. Теперь можно начать ее обработку. Для работы не нужно забывать о технике безопасности. Обработку заготовки нужно вести в Категорически нельзя останавливать вращающуюся заготовку руками!

Заготовка вставляется в патрон и прижимается задней бабкой. Далее запускается двигатель, который вращает заготовку. Теперь можно начать ее обработку. Для работы не нужно забывать о технике безопасности. Обработку заготовки нужно вести в Категорически нельзя останавливать вращающуюся заготовку руками!

Самодельная конструкция для точения металла

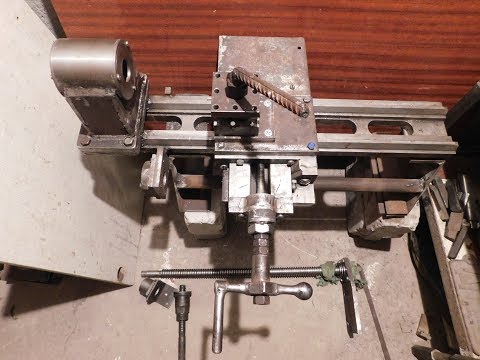

Самодельный токарный станок по металлу отличается от предыдущей конструкции более сложным устройством. Он имеет жесткую металлическую раму из швеллеров, которая является его станиной. На левом конце этой рамы укрепляется неподвижная передняя бабка, а на правом конце выполняется опора. В таком станке уже имеется шпиндель с укрепленным на нем поводковым патроном или планшайбой. Вращение на шпиндель передается с помощью от электродвигателя. Если в предыдущем случае резец нужно было держать руками, то при точении металла этого делать нельзя. Здесь возникают такие нагрузки, что руками резец просто не удержишь. Поэтому самодельный токарный станок оснащается суппортом, который может двигаться вдоль продольной оси. На нем установлен резцедержатель, который может двигаться в направлении, поперечном по отношению к линии движения суппорта. Контролировать его перемещение можно с помощью маховичка, на котором установлено кольцо с делениями. Маховичок вращается рукой.

На нем установлен резцедержатель, который может двигаться в направлении, поперечном по отношению к линии движения суппорта. Контролировать его перемещение можно с помощью маховичка, на котором установлено кольцо с делениями. Маховичок вращается рукой.

Возможность установки ЧПУ

Можно сделать самодельный токарный станок с ЧПУ, используя два шаговых двигателя и любую плату управления по 2-3 осям. Это очень подойдет для С учетом того, что такой станок в магазине обойдется в приличную сумму, есть смысл сделать это самостоятельно!

Станок токарный предназначается для того, чтобы изготавливать и обрабатывать изделия из металла. Профессиональные аппараты довольно дороги. Сэкономить возможно, если сделать самодельный токарный станок по металлу. Осуществляется это различными методами.

Конструктивные особенности

Всякий токарный станок по металлу заключает в себе такие компоненты:

- привод – ключевой узел станка, от которого зависит мощность оборудования.

Выбрать мотор достаточно сложно. В маленьких устройствах возможно применять движок от обыкновенной стиральной машинки, электродрели. Минимальная мощность привода должна составлять 200 Вт, число об/мин – 1500;

Выбрать мотор достаточно сложно. В маленьких устройствах возможно применять движок от обыкновенной стиральной машинки, электродрели. Минимальная мощность привода должна составлять 200 Вт, число об/мин – 1500; - станина – несущая рама устройства. Ее можно изготовить из брусков дерева, уголков из стали. Станина для токарного станка должна быть прочной. В противном случае устройство сломается из-за вибрационного воздействия;

- задняя бабка – материалом изготовления служит пластинка из стали, к которой приварен металлический уголок. Пластинка упирается в направляющие несущей рамы. Она предназначается для того, чтобы фиксировать заготовки из металла при обрабатывании;

- передняя бабка – аналогична задней, однако устанавливается на перемещающейся раме;

ведущий, ведомый центр; - суппорт – элемент упора для рабочей части.

Момент вращения от привода к рабочей части сообщается разными методами. Кто-то монтирует ее на приводной вал. Это делается для экономии пространства и денежных средств. Также момент вращения возможно сообщать посредством фрикционной/ременной/цепной передачи. У любого из данных способов имеются собственные минусы и плюсы.

Также момент вращения возможно сообщать посредством фрикционной/ременной/цепной передачи. У любого из данных способов имеются собственные минусы и плюсы.

Ременная передача для электропривода стоит дешевле всего, весьма надежна. Чтобы изготовить ее, примените ремень, который снят с иного агрегата . Минус подобной передачи заключается в том, что ремень постепенно изнашивается. Частота его замены зависит от интенсивности эксплуатации.

Цепная передача имеет более высокую цену, больше по размеру, однако располагает длительным эксплуатационным периодом. Фрикционная передача – средний вариант между цепной и ременной.

Собирая своими руками токарный станок, используйте ту передачу, которая считается подходящей для решения ваших задач. К примеру, в мини-токарном станке рабочую часть желательно монтировать прямо на вал.

Создание суппорта

Суппорт считается важнейшим элементом токарного станка. От него зависимо качество изготавливаемого изделия, количество сил и времени, которое вы затратите на его производство. Суппорт находится на особых салазках, перемещающихся по направляющим, которые установлены на несущей раме. Перемещение выполняется в 3 стороны:

Суппорт находится на особых салазках, перемещающихся по направляющим, которые установлены на несущей раме. Перемещение выполняется в 3 стороны:

- продольно. Рабочая часть устройства перемещается по длине детали. Данное движение применяется, чтобы вытачивать резьбу в изделиях, снимать металлический слой с детали;

- поперечно. Рабочая часть передвигается под углом в девяносто градусов относительно оси детали. Применяется, чтобы вытачивать канавки, отверстия;

- наклонно. Передвижение осуществляется под различными углами. Используется, чтобы вытачивать канавки на поверхности заготовки.

Изготавливая суппорт самодельного токарного станка по металлу своими руками, нужно помнить, что он подвергается изнашиванию из-за вибрационного воздействия. Крепежные элементы расшатываются, появляется люфт. Качество производимых изделий ухудшается. Чтобы предотвратить это, нужно время от времени выполнять настройку суппорта.

Настраивать суппорт необходимо по промежуткам, люфту, сальникам. Убрать промежутки возможно, вставляя клинья промеж направляющих и каретки. Люфт заготовки устраняется специальным винтом.

Убрать промежутки возможно, вставляя клинья промеж направляющих и каретки. Люфт заготовки устраняется специальным винтом.

Если в устройстве изношены сальники, их нужно хорошо помыть, смазать масляной жидкостью. При сильном изнашивании целесообразно поменять сальники на другие.

Как собрать устройство

Чтобы собрать токарный станок по металлу своими руками, нужно выполнить следующие действия:

- Сборка станочной рамы из балок, швеллерных элементов. Если вы намереваетесь осуществлять обрабатывание крупных заготовок, используйте материалы, способные выдержать значительную нагрузку. Например, если вы желаете обрабатывать детали из металла, имеющие длину больше 5 см, толщина материалов для рамы должна составлять минимум 0,3 см для уголков и 3 см для стержней.

- Установка продольных валов с направляющими на швеллерные элементы. Присоединение валов осуществляется посредством сварочного аппарата либо болтов.

- Изготовление передней бабки. Для этого применяется гидравлический цилиндр с толщиной стенок минимум 0,6 см.

В него требуется запрессовать пару подшипников.

В него требуется запрессовать пару подшипников. - Прокладывание вала. Применяются подшипники большого внутреннего диаметра.

- Заливка смазки в гидравлический цилиндр.

- Установка шкива и суппорта с направляющими.

- Монтаж электрического привода.

Если посмотреть на чертежи токарного станка, можно заметить, что для увеличения устойчивости держателя резца применяется подручник, внизу агрегата фиксируется тоненькая металлическая полоска. Она предназначается для того, чтобы защищать рабочую часть устройства от деформирования при обрабатывании заготовки.

Как выбрать электропривод

Самым значимым элементом сделанного своими руками токарного станка считается электропривод. Благодаря ему двигается рабочая часть устройства. Следовательно, чем выше мощность привода, тем больше мощность всего станка. Выбирать движок необходимо, учитывая величину деталей из металла, которые вы намереваетесь обрабатывать.

Для обработки небольших заготовок оптимально использовать привод мощностью 1 кВт. Его возможно снять с ненужной швейной машинки. Для обрабатывания крупных деталей необходим движок мощностью 1,5 кВт.

Его возможно снять с ненужной швейной машинки. Для обрабатывания крупных деталей необходим движок мощностью 1,5 кВт.

Если вы используете схемы, собирая станок токарный по металлу своими руками, помните, что все электрические элементы должны иметь надежную изоляцию. Если вы не умеете обращаться с электричеством, обратитесь к профессионалу. Так вы точно не получите травму.

Как создать станок из дрели

Если вы желаете сэкономить и облегчить сборку станка, примените вместо движка обыкновенную электродрель. Так вы сможете:

- быстро собирать и разбирать токарный станок своими руками. Электродрель легко демонтируется со станины, может быть применена для сверления отверстий;

- без труда транспортировать устройство. Особенно это актуально для тех, кто обрабатывает детали в гаражном помещении, на улице;

- сэкономить деньги. Электродрель позволяет не задействовать передачу, применять заменяемые насадки в качестве рабочего инструмента.

Разумеется, данный аппарат обладает определенными минусами. Как сделать токарный станок по металлу на базе дрели, чтобы можно было обрабатывать большие заготовки? Ответ – практически никак. У электродрели довольно маленький момент кручения, большое количество оборотов. Возможно изменить данные показатели, если монтировать ременную передачу. Однако конструкция станет намного сложнее. Станок потеряет свое ключевое достоинство.

Как сделать токарный станок по металлу на базе дрели, чтобы можно было обрабатывать большие заготовки? Ответ – практически никак. У электродрели довольно маленький момент кручения, большое количество оборотов. Возможно изменить данные показатели, если монтировать ременную передачу. Однако конструкция станет намного сложнее. Станок потеряет свое ключевое достоинство.

Изготавливать токарный станок на базе электрической дрели рекомендуется тем, кто намеревается обрабатывать только маленькие заготовки. Для создания устройства понадобится все то же, что и для обыкновенного станка, кроме привода и передней бабки. Несущей рамой может выступать обыкновенный стол, верстак. Электродрель фиксируется посредством хомута, струбцины.

Используя станок, в который установлен самодельный токарный патрон, возможно осуществлять вытачивание заготовок, их окрашивание, наматывание проволоки на трансформаторное устройство, создание спиральных насечек.

Особенности функционирования

Как и у всякого иного оснащения, у токарных/фрезерных станков своими руками имеются собственные особенности. Их нужно принимать во внимание, собирая и эксплуатируя устройство. Например, при обработке больших заготовок либо при применении мощного электромотора проявляется значительное вибрационное воздействие. Оно может довести до возникновения неточностей. Для того чтобы предотвратить это, ведущий и ведомый центры устройства нужно монтировать на одинаковой оси. Если вы намереваетесь монтировать лишь ведущий центр, прикрепите к нему кулачковый агрегат.

Их нужно принимать во внимание, собирая и эксплуатируя устройство. Например, при обработке больших заготовок либо при применении мощного электромотора проявляется значительное вибрационное воздействие. Оно может довести до возникновения неточностей. Для того чтобы предотвратить это, ведущий и ведомый центры устройства нужно монтировать на одинаковой оси. Если вы намереваетесь монтировать лишь ведущий центр, прикрепите к нему кулачковый агрегат.

В собственноручно сделанные аппараты нежелательно ставить коллекторный движок. Он может самопроизвольно увеличивать количество оборотов. Это доводит до того, что заготовка вылетает, случаются различные травмы, портится оснащение. Если вы все же установили подобный движок, не забудьте монтировать вместе с ним редуктор, понижающий обороты.

Наилучшим мотором считается асинхронный. Он не повышает количество оборотов при обрабатывании заготовки, стоек к высоким нагрузкам, дает возможность обрабатывать изделия из металла шириной до дециметра.

Техника безопасности

Эксплуатируя самодельное устройство, соблюдайте такие правила:

- Резец должен быть параллелен поверхности детали, которая обрабатывается, иначе станок сломается из-за соскакивания инструмента.

- При обработке торцов заготовка должна упираться в заднюю бабку.

- Используйте особый щиток либо очки для того, чтобы защитить органы зрения от летящей во все стороны стружки металла.

- После окончания обработки станок необходимо очищать, убирая стружку металла и иной производственный мусор. Не допускайте попадания мелких частичек в электрический движок самодельного токарного станка для обработки металлических заготовок.

Токарный станок необходим для производства и обработки деталей из металла. Заводские устройства стоят очень много средств. Именно поэтому для большей экономии стоит сделать токарный станок с резцом, чтобы обрабатывать железо своими руками. Быстро собрать его можно несколькими методами, а качественные чертежи и видео стоит поискать в сети. Применять для сборки можно любые имеющиеся в наличии материалы, а габариты станка зависят от производственных нужд.

Применять для сборки можно любые имеющиеся в наличии материалы, а габариты станка зависят от производственных нужд.

Основные узлы небольшого токарного станка

Токарный станок, качественно изготовленный своими руками, всегда состоит из таких деталей:

Вращательный момент от электродвигателя к рабочей части приспособления можно передать несколькими методами. Некоторые люди напрямую ставят рабочую часть на ось электродвигателя. Этот способ поможет сэкономить место и количество запасных частей для станка. Когда этот способ невозможно осуществить, то крутящий момент стоит передавать при помощи разных видов передач. У любого из этих способов есть достоинства и недостатки.

Ременная передача для двигателя считается наиболее дешевой и отличается хорошей надежностью. Чтобы ее сделать, необходимо применить ремень для двигателя, который снят с другого изделия. Главным недостатком ременной передачи является то, что по прошествии некоторого времени ремень перетирается и его необходимо будет заменить. Частота замены зависит от интенсивности работы станка.

Частота замены зависит от интенсивности работы станка.

Цепная передача часто занимает много места и стоит очень дорого. Ее срок эксплуатации значительно больше, чем у ременного механизма. А фрикционная передача отличается средними характеристиками в отличие от цепного и ременного механизма.

Хороший суппорт для токарного станка по металлу своими руками: чертежи

Суппорт можно считать наиболее важной деталью станка, собранного своими руками, потому что именно он влияет на качество обрабатываемого изделия, количество сил и продолжительность времени, потраченных на ее изготовление. Такая деталь ставится на специализированных салазках, которые двигаются по направляющим, установленным на станине приспособления. Суппорт способен передвигаться в таких направлениях:

При изготовлении суппорта небольшого самодельного станка нужно учесть то, что эта деталь подвергается износу из-за сильной вибрации при работе. Вследствие чего, крепления часто расшатываются и между ними появляется люфт, который влияет на качество обрабатываемой заготовки. Чтобы избежать подобных проблем, суппорт нужно часто регулировать и настраивать.

Чтобы избежать подобных проблем, суппорт нужно часто регулировать и настраивать.

Регулировка суппорта небольшого станка выполняется по люфту, зазорам и нескольким сальникам . Такую работу необходимо производить тогда, когда есть износ винта, который отвечает за движение детали в поперечной, а также в продольной плоскости. Из-за большого трения суппорт может расшататься при больших нагрузках, а это уменьшает точность обработки заготовки. Устранить люфты необходимо путем установки клиньев между кареткой и специальными направляющими. Небольшой зазор заготовки можно устранить с помощью специального закрепляющего болта.

Когда в самодельном станке изнашиваются сальники, то их стоит хорошо промыть и обработать качественной смазкой. При большом износе сальники необходимо поменять на новые детали.

Как собрать хороший мини токарный станок по металлу своими руками

Изготовление хорошего станка , чтобы обрабатывать железо своими руками, всегда выполняется в таком порядке:

А также по многочисленным чертежам видно, что для увеличения устойчивости механизма резца нужно сделать специализированный подручник, а внизу изделия стоит установить небольшую железную полоску. Эта полоска необходима для надежной защиты рабочих узлов устройства от повреждений при обработке заготовок.

Эта полоска необходима для надежной защиты рабочих узлов устройства от повреждений при обработке заготовок.

Как выбрать мотор для самодельного станка по металлу

Наиболее важной деталью токарного станка, фото и видео сборки которого можно отыскать в сети, считается электродвигатель . С его помощью движется рабочая часть изделия. Таким образом, от мощности этой детали зависит максимальная мощность станка. Этот показатель нужно выбирать в зависимости от габаритов железных заготовок, которые будут в будущем обрабатываться.

Когда нужно обрабатывать на токарном станке маленькие заготовки, то для него хватит электродвигателя с максимальной мощностью до 1,4 киловатта, который можно взять с простой швейной машины или другого электрического устройства. Чтобы работать с большими заготовками, нужен электродвигатель с мощностью до 2 киловатт.

При изготовлении небольшого токарного станка при помощи видео или чертежей нужно учесть, что все электрические узлы устройства нужно хорошо изолировать . Когда нет большого опыта работы с подобным оборудованием, то стоит обратиться за помощью к квалифицированному специалисту. Этим можно обеспечить безопасность сборки и надежность приспособления.

Когда нет большого опыта работы с подобным оборудованием, то стоит обратиться за помощью к квалифицированному специалисту. Этим можно обеспечить безопасность сборки и надежность приспособления.

Как быстро собрать самодельный токарный станок по металлу из дрели

Когда нужно сэкономить на запасных частях и просто облегчить изготовление устройства своими руками, то вместо привода можно применять простую электродрель. У подобного способа существуют такие преимущества:

Существуют и некоторые недостатки у самодельного устройства из дрели. Довольно сложно осуществить обработку больших заготовок при помощи такого настольного станка, потому что у электродрели маленький крутящий момент и большое количество оборотов. А также можно увеличить мощность станка, если поставить ременную передачу. С ее помощью будет передаваться крутящий момент от электродрели на вал. Однако это сильно усложнит устройство, преимуществом которого считается компактность и простота.

Сборка станка с использованием электродрели целесообразна в тех случаях, когда не нужно обрабатывать большие детали, а вытачиваются лишь мелкие заготовки.

Чтобы собрать подобное изделие , будут необходимы такие же детали, что и для стандартной модели за исключением передней бабки и двигателя. Дрель будет заменять электродвигатель. Из-за компактности станка, станиной может быть верстак или простой стол, на котором будут закрепляться все детали устройства. Электродрель крепится в изделие с помощью струбцины и металлического хомута.

При помощи такого токарного станка есть возможность не только изготавливать различные детали, но и красить заготовки, наматывать проволоку на трансформатор, наносить на поверхность изделий спиральные насечки и выполнять другие необходимые действия. А также если сделать для станка специальную приставку, то появится возможность легко изготавливать маленькие одинаковые изделия.

Токарные станки по металлу

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка. Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Полезный совет! При сборке токарного станка выбирайте тот тип передачи, который лучше всего будет соответствовать поставленным задачам. Например, для мини-токарного станка своими руками лучше подойдет установка рабочей части непосредственно на вал.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

- поперечное – движение перпендикулярно оси заготовки.

Используется для вытачивания углублений и отверстий;

Используется для вытачивания углублений и отверстий; - наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления ; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка.

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней. - На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Полезный совет! Токарный станок по металлу, собранный своими руками, может быть использован не только по прямому назначению, но и для шлифовки и полировки металлических деталей. Для этого к электрическому валу присоединяется шлифовальный круг.

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

- Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

- Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

- Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или ; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

Полезный совет! Функциональность токарного станка на основе электродрели можно существенно расширить, если добавить к его конструкции различные насадки и дополнительные приспособления.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

Как и у любого другого оборудования, у самодельных токарных станков есть свои особенности, которые необходимо учитывать при сборке и эксплуатации. К примеру, при работе с крупными деталями или при использовании мощного электродвигателя возникают сильные вибрации, которые могут привести к серьезным погрешностям при обработке детали. Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

В настольных токарных станках своими руками по металлу не рекомендуется устанавливать коллекторный двигатель. Он склонен к самопроизвольному увеличению числа оборотов, что может привести к вылету детали. Это, в свою очередь, может привести к производственным травмам или порче имущества. Если же без установки коллекторного двигателя никак не обойтись, в комплекте с ним обязательно нужно устанавливать редуктор для понижения оборотов.

Идеальным вариантом двигателя для самодельного токарного станка является асинхронный. Он не увеличивает частоту оборотов во время работы, устойчив к большим нагрузкам и позволяет работать с металлическими заготовками с шириной до 100 мм.

Правила установки и эксплуатации любого типа электродвигателя для токарного станка можно посмотреть в многочисленных видео-инструкциях в интернете. С их помощью вы не только избежите распространенных ошибок при сборке, но и сэкономите время и силы благодаря наглядности материала.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Полезный совет! Если вы планируете монтаж конструкции на основе мощного электродвигателя, то обязательно убедитесь в том, что для работы с ним хватает мощности вашей электросети. В домашних условиях лучше обойтись мотором от бытовой техники, который точно будет работать от напряжения в вашей розетке.

Также следует придерживаться следующих правил безопасности:

- Рабочий инструмент обязательно должен располагаться параллельно поверхности обрабатываемой заготовки. В противном случае он может соскочить, что приведет к поломке станка.

- Если вы обрабатываете торцевые плоскости, деталь должна упираться в заднюю бабку. При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь.

- Для защиты глаз от металлических стружек и частиц можно соорудить специальный щиток или просто пользоваться защитными очками.

- После работы конструкцию обязательно нужно чистить, удаляя металлические опилки и другие отходы производства. Внимательно следите за тем, чтобы мелкие части не попадали в электродвигатель.

Варианты модернизации самодельного токарного станка

Если вам нужен механизм, который сможет не только выполнять токарные работы, но и шлифовать, и красить заготовку, базовый станок можно легко модифицировать. Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Существует несколько популярных модификаций токарного станка по металлу. Как сделать конусообразное отверстие? Для этого к основанию необходимо прикрепить два напильника таким образом, чтобы они образовывали трапецию. После этого монтируется пружинный механизм, который обеспечивает подачу напильников вперед и под углом, что позволяет сверлить в детали конусообразные отверстия.

Кроме того, для работы с металлическими деталями разной длины можно сделать станок с разборной основой. При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

Если прикрепить к электродвигателю в качестве рабочего инструмента шлифовальный круг, при помощи станка можно заниматься не только полировкой поверхности детали, но и заточкой ножей, ножниц и других бытовых инструментов. Таким образом, токарный станок превращается в удобный многофункциональный механизм.

Сборка токарного станка в домашних условиях является достаточно простой задачей, которую еще больше упрощают многочисленные видео-инструкции и чертежи из интернета. При этом собрать конструкцию можно буквально из подручных частей, используя для этого старую бытовую технику и отходы монтажного и строительного производства.

Основное преимущество самостоятельной сборки – это экономия средств. Кроме того, стоит отметить возможность самостоятельно регулировать габариты и мощность устройства, чтобы приспособить его под свои нужды. может быть не только большим, но и совсем миниатюрным, предназначенным для обработки мелких деталей.

может быть не только большим, но и совсем миниатюрным, предназначенным для обработки мелких деталей.

Самодельный токарный станок по металлу своими руками: чертежи, фото,

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

https://met-all.org

legkoe-delo.ru

Самодельный токарный станок по металлу своими руками: изготовление и эксплуатация

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Профессиональный токарный станок имеет высокую стоимость, поэтому имеет смысл изготовить подобное устройство самостоятельно

- 1 Составляющие мини-токарного станка по металлу своими руками

- 1.

1 Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

1 Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

- 1.

- 2 Самодельный токарный станок по металлу своими руками: порядок сборки

- 3 Выбор электродвигателя для станка

- 4 Изготовление токарного станка из дрели своими руками

- 5 Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

- 6 Техника безопасности при работе с самодельным токарным станком

- 7 Варианты модернизации самодельного токарного станка

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка.

Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок