Самодельный инструмент и приспособления своими руками: Самодельный инструмент и приспособления своими руками

Инструменты и материалы —

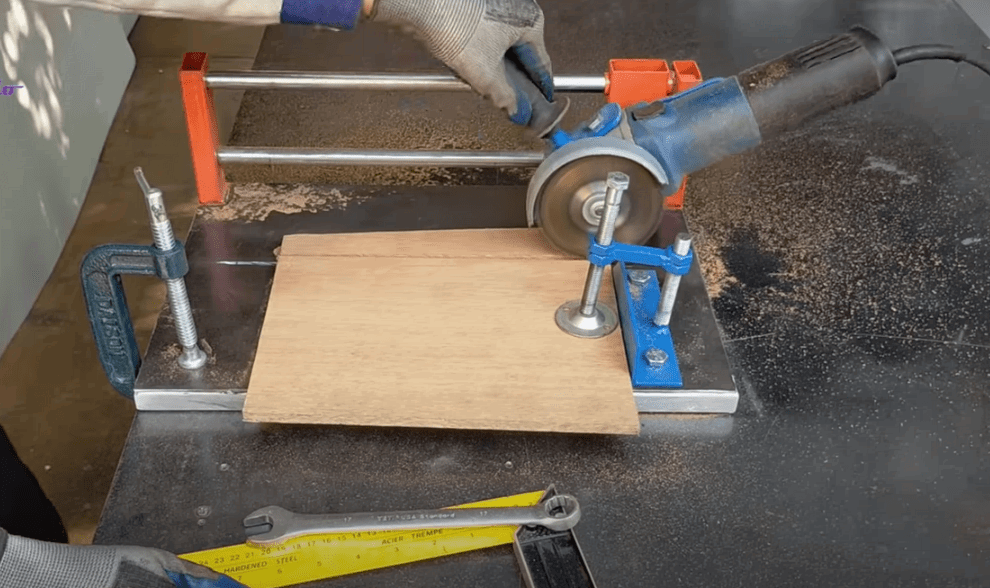

Маятниковая дисковая пила представляет собой электроинструмент для работы по дереву и металлу. Устройство обеспечивает быстрый и точный разрез заготовок. Попробуем сделать сами.

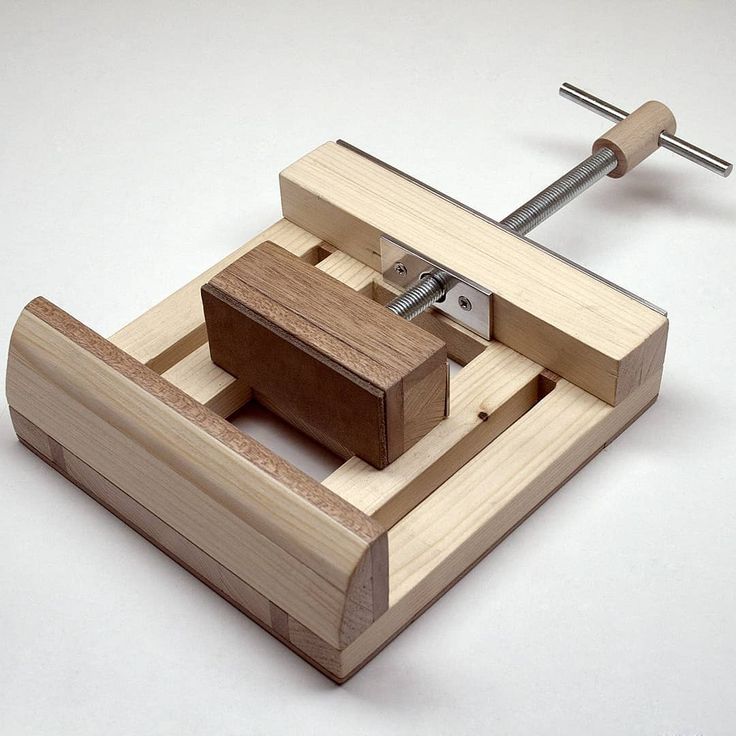

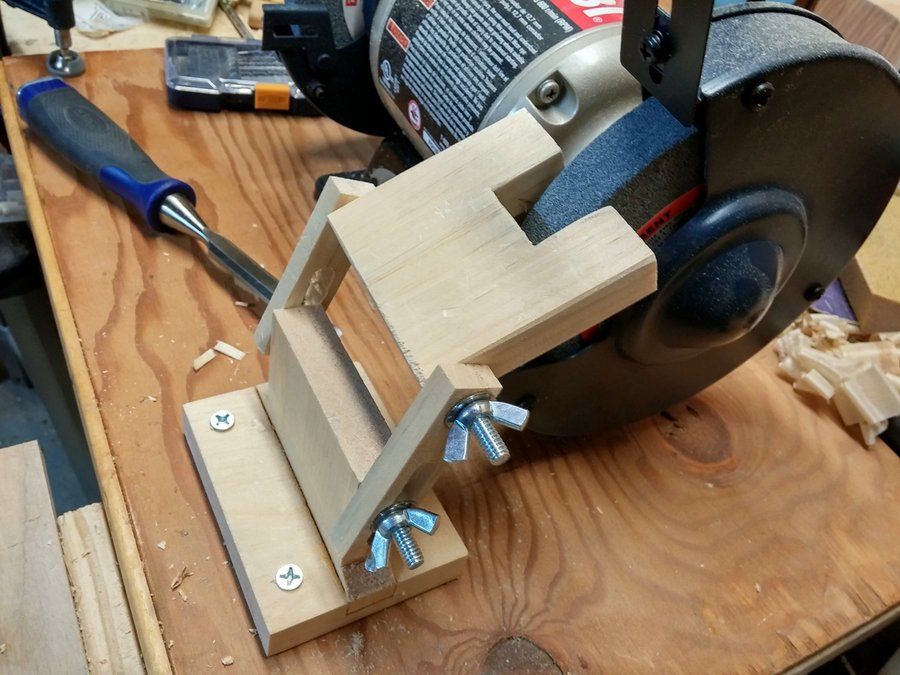

Столярные тиски пригодятся любому мастеру, сегодня попробуем их сделать своими руками.

Самодельные приспособления помогут мастеру в его практической работе, при этом не обременят семейный бюджет.

Сделать струбцину своими руками очень просто. Проще всего сделать струбцину из деревянной планки и бруса. Довольно простую конструкцию струбцины можно сделать своими руками в домашней мастерской.

Сделал мини циркулярную пилу. Размеры стола 250 на 250 мм. Высота 170 мм. Диаметр диска 85 мм. Фото + видео прилагаю

Предлагаю ознакомиться с рассказом дачника и настоящего самодельщика Валерия Губченко, как он выбирал и дорабатывал — усиливал обычную садовую тачку, превратив ее в унивесальную строительную.

Сделай и себе такое приспособление из обычного паяльника!

Как из бытового паяльника сделать резак для пластика который справится и с бутылкой и с трубой и с другими изделиями из пласмассы.

Наверное повторюсь, я не кровельщик. Заинтересовался этой темой в силу того, что в голову пришла интересная идея, а именно для изготовления из алюминиевых банок шашек (пластин со специальными загибами) с целью их использования для кровли. Занялся (немного) изучением этого вопроса. И в конце концов (для достижения своей цели) придумал приспособление, конструкцией которого хочу с вами поделиться.

Сегодня попробую рассказать, своими, так сказать словами, какие саморезы или шурупы или винты бывают, для чего и как я применяю их в своих проектах.

Вообще я как самодельщица часто использую шуруповерт с саморезами, можно сказать это мои любимые инструменты. если нужно скрепить деревянные детали. Конечно бывает я работаю и с другими материалами…

если нужно скрепить деревянные детали. Конечно бывает я работаю и с другими материалами…

Попробуем сделать торцовочную пилу с протяжкой на основе болгарки. Кажется так называется такой отрезной станок в котором отрезной круг не только наклоняется, но и сдвигается при распиловке материала.

Эта торцовочная пилка была собрана в гараже из имеющихся в наличии материалов. По времени весь процесс постройки станка занял не более пяти часов, подробности сморим в видео:

Благодарю за просмотр, Ребята!

Если бы мне понадобился еще один молоток или делюсь свои скромным опытом.

Молоток очень важный инструмент для самодельщиков и не важно мужчина мастерит или девушка.

Но сегодня мы поговорим именно с женской точки зрения, какой ударный инструмент нам выбрать.

Сегодня расскажу, точнее покажу как сделать шаблон для быстрого поиска центра круга или квадрата.

Мы сделаем центроискатель который наверняка пригодится при работе самодельщикам.

Самодельный инструмент и приспособления своими руками: пошаговое изготовление

Простые самодельные тиски

В этой статье мы расскажем о технологии изготовления тех инструментов, которые крайне необходимо иметь в доме. Они используются не только во время выполнения различных слесарных или столярных работ, но и в бытовых целях.

Содержание статьи

- 1 Тиски из куска трубы

- 1.0.1 Цены на угловые шлифмашинки (болгарки)

- 1.1 Изготовление механизма зажима

- 1.2 Цены на популярные марки переносных сварочных аппаратов

- 1.3 Видео — Тиски из швеллера своими руками

- 1.4 Видео — Полезные советы

- 2 Определитель центра

Промышленные тиски – довольно простая конструкция с инженерной точки зрения, технология изготовления также не относится к категории сложных. Но компании продают их по довольно высокой цене, единственное реальное объяснение такому положению – желание получить максимальную прибыль.

Но компании продают их по довольно высокой цене, единственное реальное объяснение такому положению – желание получить максимальную прибыль.

Тиски. Виды и устройство

Мы расскажем, как можно в домашних условиях сделать функциональный инструмент с минимальными потерями времени.

Тиски, изготовление которых будет описано пошагово

Что касается материалов, то абсолютное большинство можно найти на пунктах приема металлолома. Соответственно, их стоимость приближается к нулю.

Шаг 1. Зажмите кусок толстостенной трубы (толщина не менее 4 мм, диаметр 150 мм и длина 100 мм) и болгаркой с диском по металлу разрежьте ее на две равные половинки.

Разрезание трубы

Немного ниже в этой статье мы расскажем, как сделать простейшее приспособление для нахождения центра круглых заготовок. Это очень важный момент для изготавливаемых нами тисков, если оно не выполнено, то во время пользования будут возникать дополнительные нагрузки. Они уменьшают силу сжатия и увеличивают риски механических поломок тисков.

Шаг 2. Подготовьте усиленные завесы. Во время сжатия губок на них действуют значительные усилия, в магазинах таких прочных моделей нет. Завесы изготавливаются в несколько этапов.

- Отрежьте металлическую трубку, ее длина должна равняться длине разрезанной большой. Диаметр трубки не менее 10 мм, толщина стенки ≥1 мм.

Трубка

- Разделите трубку на 5–6 частей, длина каждой около сантиметра, конкретное количество зависит от общей ширины тисков. Отрезайте аккуратно, все плоскости надо делать только под углом 90°, в противном случае петли не будут правильно работать, при открывании/закрывании губки клинят. Наденьте завесы на металлическую ось соответствующих размеров. Разрезанная на части трубка

- Приварите их к трубе.

Для этого зажмите заготовку в тиски и точно выровняйте положение половинок.

Для этого зажмите заготовку в тиски и точно выровняйте положение половинок.На фото показано, как расположить заготовки

Вначале завесы надо с каждой стороны фиксировать через одну, швы должны быть очень прочными, контролируйте качество, устраняйте пропуски.

Фиксация завесов

Швы следует накладывать с двух сторон, после проварки первой снимите заготовку, раскройте ее и закрепите втулки с обратной стороны.

Раскрытая заготовка

Накладывание швов изнутри

- Очистите заготовки от ржавчины и подготовьте их к покраске.

Шаг 3. Сделайте губки. Для этого из куска листовой стали следует вырезать элементы соответствующих размеров.

Обрезка болгаркой

Заготовка губок тисков

Толщина стали не менее 10 мм – губки они должны иметь достаточную прочность. Для уменьшения коэффициента скольжения болгаркой прорежьте на них полосы в виде сетки.

Нарезка насечек

Шаг 4. Сделайте два шарнира для губки тисков. Зачем они нужны? Дело в том, что в промышленных тисках губки двигаются по прямой, их плоскости всегда остаются параллельным, а в нашем случае при затягивании одна из них перемещается по дуге, в зависимости от расстояния до полного закрытия угол наклона между ними меняется. Для того чтобы губки всегда в момент зажатия располагались параллельно, одна из них должна иметь возможность регулироваться по оси (плавать). Шарниры изготавливаются следующим способом.

- Подберите полосу листовой стали толщиной ≈ 1 мм, длина ≈ 50 мм, ширина ≈ 20 мм.

- По центру установите металлическую ось Ø 5 мм, такие же прутки надо поставить и по обеим сторонам.

- Вставьте в тиски и сожмите их до упора.

За счет таких вставок лист согнется.

За счет таких вставок лист согнется. - Разрежьте полосу пополам и отрежьте два шарнира.

Изгибание стальной полосы

Результат

Шаг 5. Прикрепите шарниры к одной из губок. Для этого вначале приварите с двух сторон оси по периметру окружности, зачистите швы. Затем надо установить оси на губку тисков и ровные площадки приварить к ней. Опять удалите потеки металла, отрежьте лишние куски прутков. Соберите вместе все детали и проверьте их работоспособность.

Сварка элементов

Зачистка окалины и заусенцев

Установка отрезков согнутой ранее полосы

Обрезка излишков

Итоговый результат

На этом подготовка подвижных губок закончена, надо приступать к зажимному механизму.

Цены на угловые шлифмашинки (болгарки)

Угловые шлифмашинки (болгарки)

Этот узел намного сложнее вышеописанного. Делается приспособление из листа толщиной ≈ 5 мм, длиной 170 мм, шириной 130 мм.

Делается приспособление из листа толщиной ≈ 5 мм, длиной 170 мм, шириной 130 мм.

Шаг 1. На пластине размерьте две точки сверления отверстий под комплектующие детали.

Разметка

Располагаются они по оси симметрии, одно на расстоянии 70 мм от края, второе 25 мм. Не спешите, размечайте с максимальной точностью, каждая ошибка считается критичной и не исправляется. Придется основание под механизм полностью переделывать.

Шаг 2. Аккуратно высверлите отверстия, диаметр сверла 4 мм.

Сверление первого отверстия

И второго

Между ними пропилите ровную канавку. Ее ширина должна быть немного больше толщины пластины, которая в ней в дальнейшем скользит.

Пропиливание канавки

Прорезь и маленькая пластина, которая будет скользить в прорези

Шаг 3. Высверлите два отверстия в квадрате, между ними также надо пропилить канавку, длина соответствует ширине вставляемой пластины. Таких пластин требуется две штуки.

Сверление

Выпиливание сквозной канавки

Шаг 4. Соберите все элементы вместе.

Соберите все элементы вместе.

Элементы перед сборкой

Положите на ровную поверхность квадрат, на него основание зажимного устройства и сверху второй квадрат. В прорезях поставьте подготовленную пластинку с отверстием у верхнего торца. Сваркой прихватите детали, затем в обратном порядке соберите их в тисках и прочно приварите к нижнему квадрату выступающую пластинку с отверстием.

Соединение деталей

Опять переверните конструкцию и наложите сварные швы с этой стороны. У вас должен получиться передвижной узел: два квадратика скользят по пластине основания механизма, к ним приварена деталь с отверстием.

Сварка узла

Круглошлифовальной машинкой тщательно зачистите швы, при необходимости усильте слабые места.

Шаг 5. Подготовьте еще одну деталь, так называемую упорную пластину. Длина равняется ширине основания зажимного механизма, ширина примерно 3 см. В центре надо сделать отверстие под зажимной болт. Теперь следует приступать к сборке элементов.

- Установите на основании упорную пластину, вставьте в ее отверстие прижимной болт и наденьте на него втулку, она делается из трубки подходящего диаметра. Можете использовать подручные материалы как шаблоны для выставления прямого угла.

Пластина зажата в тисках

- Аккуратно выровняйте все элементы и приварите втулку к опорной пластине, а пластину к основанию.

Приваривание болта

- По периметру основания приварите три пластины, размеры должны отвечать параметрам основания, высота такая же, как и высота упорной.

Приваривание пластин по периметру

- Круглошлифовальной машинкой зачистите сварные швы.

Шаг 6. Приготовьте два уха с отверстиями, длина каждого 25 мм, диаметр отверстия 8 мм.

Деталь с отверстием

Установите их на подвижной пластине механизма с двух сторон и соедините болтом. Гайку сильно не затягивайте, элементы должны иметь возможность качаться вокруг оси.

Шаг 7. Установите впритык к деталям подвижные губки и сварите вместе узлы.

Соединение всех узлов

Следите, чтобы все оси были параллельными или перпендикулярными в зависимости от назначения и расположения элементов. Вы уже должны представлять принцип действия тисков, это поможет выбирать правильные положения каждого элемента. Прочно сварите детали. После зачистки швов соберите тиски на болт, опять сильно не затягивайте.

Шаг 8. Теперь приступайте к изготовлению неподвижного узла тисков. Для него понадобится несколько деталей:

- два ушка 40×20 мм;

- два ушка 25×20 мм;

Сборка неподвижного узла тисков

Толщина металла 2 мм, диаметр отверстия подбирается в зависимости от размеров болта, в нашем случае 6 мм.

Соберите элементы: на болт вначале наденьте короткое ушко, затем два длинных, а потом еще одно короткое.

Шаг 9. Длинные ушки установите у края прижимного механизма, ставьте точно по оси симметрии. Прочно их приварите.

Приваривание механизма

Шаг 10. Отметьте место фиксации половинок тисков к коротким ушкам. Зафиксируйте элементы, разберите тиски, усильте все сварные швы.

Фиксация коротких ушек

Шаг 11. Сделайте упорную платформу для винта. В этих целях рекомендуется использовать гайку соответствующей толщины. Она приваривается к подвижному квадрату с обратной стороны. Сварной шов, как и всегда, накладывается по всему периметру деталей. Проверьте работоспособность и плавность хода, при закручивании/откручивании винта движение деталей должно быть легким и без различных заеданий. Если есть проблемы, то надо найти и устранить причину. Это могут быть заусеницы, потеки металл, небольшие нервности.

Тиски в сборе

Тиски полностью готовы. Покрасьте их поверхности специальными красками по металлу и после ее высыхания можете пользоваться сделанным своими руками инструментом.

Покрасьте их поверхности специальными красками по металлу и после ее высыхания можете пользоваться сделанным своими руками инструментом.

Еще одно фото готовых самодельных тисков

Цены на популярные марки переносных сварочных аппаратов

Переносной сварочный аппарат

Видео — Тиски из швеллера своими руками

Видео — Полезные советы

Определитель центраНеобходимость найти центр круглых деталей возникает почти всегда, когда для изготовления различных поделок применяются круглые заготовки. Для изготовления приспособления используется школьный деревянный треугольник и металлический транспортир.

Для изготовления приспособления используется школьный деревянный треугольник и металлический транспортир.

Деревянный треугольник и металлический транспортир

Но это необязательно, вы можете применять иные заготовки, главное, чтобы одна имела прямой угол, а вторая ровную полосу.

Шаг 1. Карандашом продолжите длину катетов по гипотенузе.

Разметка

Ножовкой по металлу отпилите лишние куски, напильником или шлифшкуркой зачистите места срезов.

Шлифовка после отпиливания

Важно. Обращайте внимание, чтобы внутренние линии катетов были идеально ровными, в противном случае центр определяется неправильно.

Деталь может упираться о выступ или попадать в углубление, в таком положении невозможно точно провести диаметры, а центр круга автоматически смещается в ту или иную сторону. При изготовлении некоторых приспособлений ошибки могут быть критическими. Настоятельно рекомендуется после отпиливания проверить указанные требования новым треугольником.

Шаг 2. Отрежьте от транспортира полукруглую шкалу, для дальнейших работ вам понадобится только ровная полоска.

Разрезание транспортира

Транспортир изготовлен из алюминиевого сплава толщиной 0,3 мм, он без проблем режется обыкновенными бытовыми ножницами. Уберите заусеницы напильником, они очень острые и могут травмировать руки во время использования приспособления.

Шаг 3. Установите алюминиевую полоску строго по биссектрисе треугольника.

Биссектриса – линия, делящая угол ровно пополам. У нас угол 90°, это значит, что биссектриса должна располагаться под углом 45°. Найти его просто. Второй равнобедренный прямоугольный треугольник вставьте в заготовку таким образом, чтобы его гипотенуза лежала на катете. В равносторонних прямоугольных треугольниках угол между катетами и гипотенузой равняется 45°, а именно такой нам надо было найти.

Шаг 4. К катету вставленного треугольника плотно приложите подготовленную алюминиевую полоску, точно ее совместите. Надо добиться такого положения, чтобы одна ее грань прошла по углу отрезанного. Тонким карандашом проведите линию.

Надо добиться такого положения, чтобы одна ее грань прошла по углу отрезанного. Тонким карандашом проведите линию.

Шаг 5. Отметьте точки высверливания отверстий. Их требуется не менее трех, две не гарантируют надежную прочность фиксации, что становится причиной смещения элемента. Как результат – ошибки в определениях центра.

Установка металлической полосы и разметка мест крепежа

Отверстия можно сверлить дрелью или шуруповертом со сверлом диаметром до 1 мм. Нет электрических инструментов – не проблема. Алюминиевый сплав настолько мягкий, что отверстия можно проковырять острием обыкновенного гвоздя. Как и всегда, после высверливания напильником надо снять острые заусеницы. Такие же отверстия нужно проделать и в деревянных частях приспособления.

Отверстия в заготовках

Шаг 6. Небольшими винтиками соедините элементы в единую конструкцию. Винтики требуются маленькие (отлично подходят от крепления настольного компьютера), слишком большие расколют тонкую рейку треугольника.

Практический совет. Во время соединения постоянно контролируйте расположение полоски, положите второй треугольник и ориентируйтесь по плоскостям.

Вначале рекомендуется немного закрутить один винтик, проверить положение, затем второй. Опять немного подкорректировать. Все в норме – можно их затягивать до упора и устанавливать третий. Очень сильно пальцами прижимайте алюминиевую полоску к деревянным рейкам, при закручивании она может изменять свое положение. После фиксации надо еще раз проконтролировать биссектрису.

Сборка приспособления

Шаг 7. Ножницами отрежьте выступающую за периметр треугольника часть полосы, заусеницы сточите.

Шаг 8. Уберите острые концы винтиков, напильником работайте осторожно, не допускайте послабления соединений.

Внешний вид после шлифовки

Шаг 9. Для улучшения внешнего вида покрасьте определитель центра. Внимательно подбирайте краску. Дело в том, что часть приспособления деревянная, а часть металлическая, надо пользоваться только износостойкой универсальной краской. Перед ее нанесением следует в обязательном порядке обезжирить алюминиевую деталь. Протрите ее поверхности очищенным бензином, ацетоном или иным химическим растворителем. Краску можно наносить лишь после полного высыхания жидкости.

Дело в том, что часть приспособления деревянная, а часть металлическая, надо пользоваться только износостойкой универсальной краской. Перед ее нанесением следует в обязательном порядке обезжирить алюминиевую деталь. Протрите ее поверхности очищенным бензином, ацетоном или иным химическим растворителем. Краску можно наносить лишь после полного высыхания жидкости.

Окрашивание

На этом процесс изготовления закончен, можно использовать приспособление по назначению. Как именно это делается?

- Вставьте между катетами прибора круглую заготовку. Прижмите ее, она должна касаться каждого в одной точке.

- Поверните приспособление обратной стороной и по линии биссектрисы проведите линию.

- Немного проверните деталь и еще раз проделайте вышеописанные действия.

В точке пересечения двух линий располагается центр окружности.

В точке пересечения двух линий располагается центр окружности.

Использование приспособления по назначению

Мы рассказали принцип изготовления приспособления. Если предполагается работать с заготовками большого диаметра, то длина катетов должна увеличиваться. Необязательно пользоваться заводскими треугольниками, их можно сделать любых размеров собственными руками.

На нашем сайте вы найдете много интересного. Например, подробную инструкцию по изготовлению короба для батареи, а также ответы на актуальные вопросы: на какие виды делятся короба и в чем их преимущества? Советы по изготовлению экрана для радиатора отопления от опытных мастеров.

DIY Ручная рукоятка — Google Suce

AllebilderershoppingVideOsmapsNewsbücher

Sucoptionen

Bilder

Alle Anzeigen

Aller Anzeigen

Die Hand Crank For For riapt -Pinterest

Diy For For For riftk — Pinterest

Diy For For for For riftk — Pinterest

9003Diy For For For For For For For riftk — Pinterest

9003. crank-f…

crank-f…

29 апреля 2020 г. — Изучите доску Дэна Титерса «Сделай сам ручной кривошипный вилочный погрузчик» на Pinterest. Посмотрите больше идей о самодельных инструментах, проектах сварки, металлообработке.

Как сделать ручной подъемник •• Потрясающая идея изобретения — YouTube

www.youtube.com › смотреть

30.11.2018 · часть 1 Сборка потрясающего самодельного электрического ручного автомобильного подъемника || часть 1https://www.youtube.com/watch …

Дауэр: 6:16

Прислан: 30.11.2018

Стол с регулируемой высотой | Чертежный стол с рукояткой DIY — YouTube

www.youtube.com › смотреть

08.11.2017 · Вот регулируемый по высоте письменный стол своими руками с самодельным механизмом в стиле рукоятки, который я сделал …

Dauer: 2:46

Прислан: 08.11.2017

Телевизионный подъемник с рукояткой : 11 шагов (с иллюстрациями) — Instructables

www.instructables.com › Мастерская › Мебель

Ручной подъемник для телевизора · Шаг 1: Что вам нужно · Шаг 2: Измерьте все! · Шаг 3: Разрежьте на детали · Шаг 4: Основание · Шаг 5: Разметьте и установите подъемник · Шаг 6: Прикрепите . ..

..

Стол с рукояткой: 3 шага – инструкции

www.instructables.com › Мастерская › Мебель

Вот самодельный стол в стиле ручного кривошипного механизма, который я недавно сделал для клиента. Я надеюсь, вам понравится это! Если вы хотите заказать уникальный предмет …

Стол с регулируемой высотой | Чертежный стол с ручной рукояткой #DIY — Facebook

www.facebook.com › … › Создатель видео › Делаем это с Джейсоном › Видео

27.01.2020 · Возможно, это одна из моих любимых вещей, которые я построил. Стол Architech с регулируемой высотой …

Дауэр: 02:46

Прислан: 27.01.2020

Atwood K1140 – 2009 Ручка ручного подъема Atwood – Amazon

www.amazon.de › Atwood-K1140-2009-Manual-Li…

Bewertung 4,7

(328)

4 Atwood K1140 — Комплект ручек ручного подъема 2009 года от Atwood: Amazon.de: DIY & Tools. … Когда из моего фантастического вентилятора выпала рукоятка, потому что я импровизировал .

..

.. Тип ручки: Knauf

Размеры изделия: 10,16 x 0,76 x 0,01 см; 18 грамм

Вес изделия: 18 г

Винтовой домкрат для промышленного регулируемого по высоте ручного стола

www.jack-actuator.com › винтовой домкрат для кривошипного стола

29.08.2022 · Узнайте, как мы поставляем винтовой домкрат со всем необходимым подъемным механизмом для вас Сделай сам свой промышленный журнальный столик с рукояткой, обеденный стол и т. д.

Подъемник – 18-футовый материал Ручная рукоятка — Аренда Columbia Heights

www.columbiaheightsrental.com › портфолио-посты

Оборудование подрядчика! Домовладельцы своими руками! Профессионалы! Оборудование для вечеринок! Аварийный ремонт! Продам и заправлю баллоны с пропаном! АВТОРСКИЕ ПРАВА © 2014 — …

Ähnliche Suchanfragen

Hand crank lift mechanism

Material Lift diy

Hand Crank TV lift

Scissor lift table diy

Manual TV lift

Forklift diy

Makinex Powered Hand Truck

DIY height adjustable desk

Деревенские самодельные ручные инструменты – Новости Матери-Земли

В настоящее время кажется, что есть силовое оборудование, доступное

для любой вообразимой задачи… и для некоторых, которые трудно вообразить

. Но все равно приятно

Но все равно приятно

прогуляйтесь по проходам вашего местного хозяйственного магазина, и

увидит настоящий ручной инструмент .

Однако слишком часто ценники на качественные орудия

отпугивают многих самодельщиков.

Что ж, обнаружив, что их потребности в оборудовании и бюджет

просто не хотят собираться вместе, ребята из магазина НОВОСТИ МАТЕРИ-ЗЕМЛИ

присели на корточки и придумали четыре основных ручных инструмента

, которые не только просты в изготовлении , но может быть

собран почти даром. И самодельные ручные инструменты будут работать так же хорошо, как и их более дорогие родственники

, купленные в магазине.

Три приспособления — лопатка для коры, ладонь и

складной нож — предназначены для использования при работе

с деревом. Четвертая — мотыга — универсальный инструмент

для рыхления почвы, обрезки

корней и копания. Все они были изготовлены из обычного лома

, и, за исключением чертежа

«бритва», использовались либо обтесанные вручную бревна, либо «возрожденные» деревянные 9. 0027 валы для ручек.

0027 валы для ручек.

Кора Spud

Все, что требуется, чтобы сделать этот дровосек, это кусок 1/4″ стальной пластины

4″ X 8″, 5″ трубы 1 1/4″ Schedule 40

и старая лопата. ручка достаточно длинная, чтобы достать

от земли до подбородка. Сначала аккуратно отшлифуйте один конец

металлической пластины в одностороннюю режущую кромку

под углом около 15° от уровня. Затем приварите хомут из трубы

к прямоугольному лезвию так, чтобы его передний конец был примерно на

4 1/2 дюйма позади режущей кромки (убедитесь, что отшлифованная поверхность

направлена вниз), а сам трубчатый хвостовик

входит в головку инструмента под углом около 5°.

(Некоторые люди могут предпочесть модифицировать это соединение, увеличив

угол до 20° и заполнив пространство треугольными металлическими косынками

, что упростит использование шпильки

для зачистки самой верхней поверхности, а не боковой,

бревно.)

Сделав это, просто надежно вставьте ручку в ее

(используя при необходимости небольшой клин), а в

подготовьте зачищенную древесину в стиле «шаффлборд». Соскребая

Соскребая

по горизонтали поверхность неисправного бревна,

вы можете очистить его за считанные секунды. Вы найдете

, что ваше новое «зубило» быстро расправится и с упрямыми

узлами!

Froe

Froe используется для расщепления бревен на заготовки или для раскалывания

блоков на тонкие секции (как при изготовлении черепицы). Сердцем этого устройства

является старая автомобильная листовая рессора,

, который обеспечивает не только прочную сталь, необходимую для обеспечения долговечности инструмента

, но и хвостовик, к которому можно прикрепить рукоятку

. Выберите пружину шириной

около 2 1/2″ и обожгите ее до общей длины 16″ (включите монтажное отверстие скобы подвески в

ваших измерений). Теперь отшлифуйте обе стороны одной длинной кромки, чтобы

образовалась двусторонняя режущая поверхность с углом 15°

(по отношению к плоской «пояснице» лезвия) с каждой стороны.

Затем изготовьте ручку из 17″ доступных

твердой древесины (мы использовали ветку кизила, но дуб, гикори или ясень

тоже подойдут), убедившись, что ее диаметр

плотно входит в «проушину» скобы пружины. Вставьте древесину

Вставьте древесину

со стороны, противоположной кромке земли, и зафиксируйте ее в месте

клином из твердой древесины.

Чтобы использовать инструмент, держите его ручку вертикально и приложите режущую кромку

к концу заготовки, затем ударьте по

самой верхней (или ударной) поверхности лезвия дубинкой

(вы можете сделать ее из куска твердая древесина). К

двигая режущую пластину вперед и назад после каждого удара,

вы можете разделять деревянные секции, сохраняя при этом

некоторый контроль над направлением реза.

Выдвижной нож

Это простое устройство работает как рубанок, за исключением того,

, что его глубина резания контролируется пользователем

, который просто меняет «угол атаки» лезвия

, чтобы срезать больше или меньше древесины. Чтобы сделать инструмент, мы

удалили прямую 12-дюймовую секцию из того же куска

пружинная ложа использовалась в передней части и отшлифовала ровный

односторонний скос под углом 33° вдоль

одной кромки стали. Затем мы взяли два куска круглого прутка 3/8″

Затем мы взяли два куска круглого прутка 3/8″

, каждый длиной около 7″, согнули их (под действием тепла)

, чтобы сформировать равносторонние углы 45°, и приварили по одному из

рукояток к каждому концу лезвия, чтобы что захваты

находились позади режущей поверхности и находились на одном уровне со стержнем.

Наконец, мы придаем ножу ложный край с помощью точильного камня,

следя за тем, чтобы скос оставался прямым.

Приведите инструмент в действие, удерживая его на расстоянии вытянутой руки перед

грудью — скосом вниз — и

потянув его на себя вдоль поверхности дерева.

Мотыга

Опять же, это землеройное орудие изготовлено из части пружины автомобиля

, предпочтительно дугообразной части длиной около 26 дюймов. Отрежьте

один конец, чтобы сформировать острие, с углами 30° с каждой стороны,

и скосы 40° на противоположном конце , чтобы получить двустороннее лезвие

. Затем зажгите эллипс размером 1″ X 1 1/2″ в

в центре дуги и приварите 3-дюймовый кусок трубы 1 1/4″

(после придания ей овальной формы в тисках) непосредственно над этим отверстием

.