Самодельный мини станок токарный: Токарный самодельный мини станок по металлу своими руками

Токарный самодельный мини станок по металлу своими руками

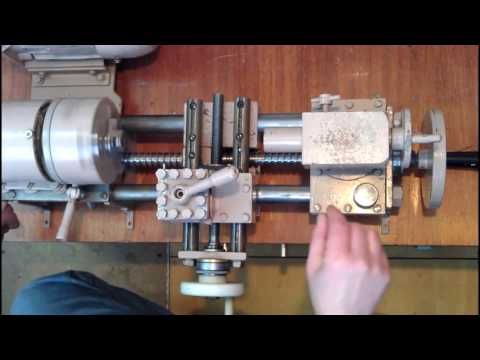

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

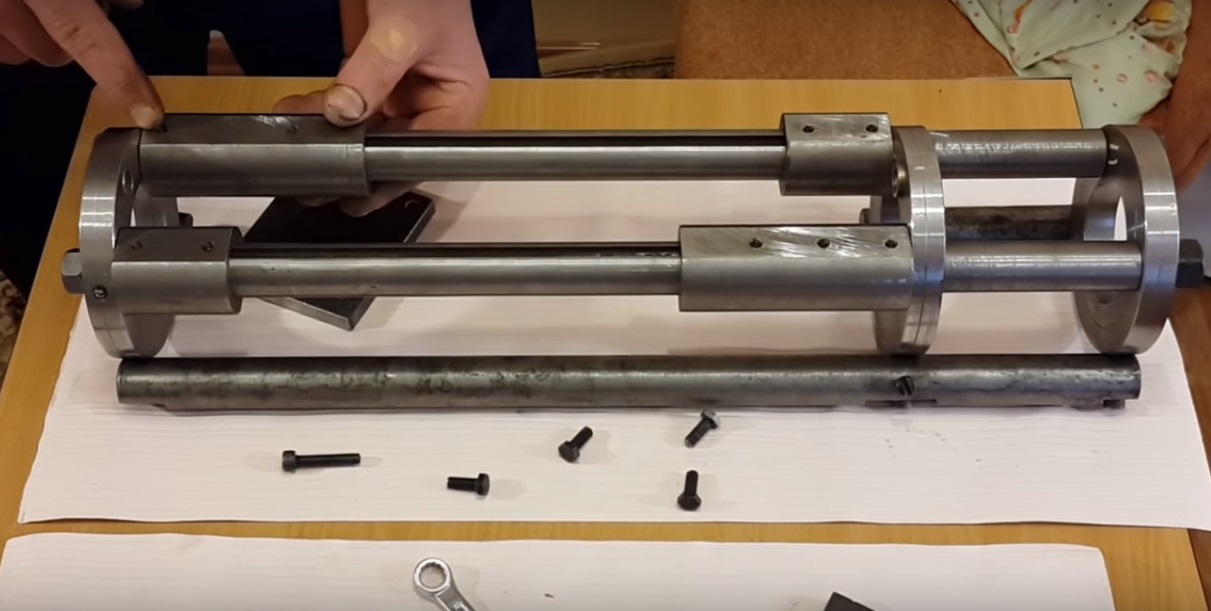

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

Шаг 3: Собираем станок

Показать еще 11 изображений

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т.к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине. Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм. На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

Токарный самодельный мини станок по металлу своими руками

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

Постарайтесь собрать узлы как можно аккуратнее.

Шаг 3: Собираем станок

Показать еще 11 изображений

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т. к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине. Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8. Убедитесь, что со сточенной гранью обращены этой гранью к поверхности пластины. Осторожно приварите 6 концевых гаек, не трогая скользящие.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

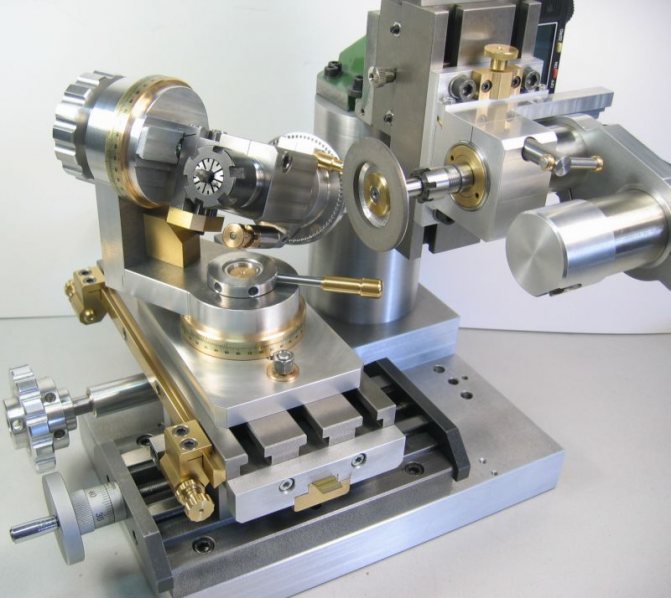

Чертежи токарных и фрезерных станков (самодельные мини-токарные и фрезерные станки)

alihureiby

Активный член

- #1

это около 7-10 МБ, поэтому я могу загрузить сюда, потому что максимальный размер составляет 3 МБ.

, если вы хотите, просто напишите мне на [email protected], я прикреплю вам письмо по электронной почте.

я получил URL-адрес сайта

http://mmu.ic.polyu.edu.hk/il/Haesls/2011HaeslLathe.pdf

некоторые фотографии планов.

Последнее редактирование:

Гербиев

Известный член

- #2

Привет Али. Довольно амбициозный проект у вас получился. Ждем ваших успехов.

Омнимилл

Известный член

- #3

Я думал об этом несколько раз. Хотя это дороже, я бы использовал линейные направляющие, а не стержни и подшипники:

http://www.directindustry.com/prod/…ogy-gmbh/linear-guide-rails-63228-481935.html

Они довольно часто используют их на специализированных машинах.

Рон Джинджер

Известный член

- #4

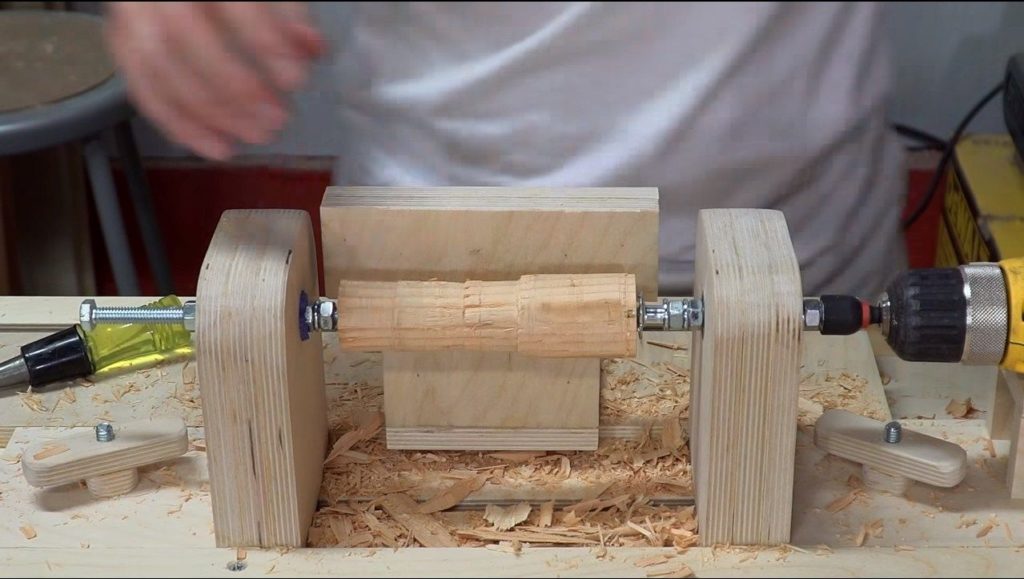

Много лет назад в журнале MODELTEC была статья о маленьком токарном станке, который очень легко собрать. Его направляющая конструкция представляла собой 1-дюймовый квадратный шлиф, установленный на точке, поэтому он образовывал V-образные направляющие под 45 градусов. Весь дизайн был очень продуманным.

Я бы избегал круглых направляющих. стрела или нижний элемент могут быть затянуты, чтобы удалить грязь Я бы серьезно подумал о шариковых направляющих

Я думаю, что у меня есть старый выпуск в коробке, я покопаюсь и посмотрю, смогу ли я его найти Я не знаю, что такое авторское право выпуски были бы, журнал уже много лет не существует.0007

alihureiby

Активный член

- #5

Омнимилл сказал:

Я думал об этом несколько раз. Хотя это дороже, я бы использовал линейные направляющие, а не стержни и подшипники:

http://www.directindustry.com/prod/…ogy-gmbh/linear-guide-rails-63228-481935.html

Они довольно часто используют их на специализированных машинах.

Нажмите, чтобы развернуть…

Привет

Обычно эта направляющая подшипника используется для станков с плавным перемещением, таких как фрезерный станок с ЧПУ / гравировка. но для токарных и фрезерных станков, которые должны выдерживать больший вес, это не будет долгим сроком службы.

, как говорит RonGinger, для токарного станка V-образный способ хорош.

, но это выглядит красиво и дорого, я пытаюсь построить свою самодельную гравировку с ЧПУ, но я использую направляющую шкафчика подшипника (это для тропы, поэтому используйте более дешевую)

alihureiby

Активный член

- #6

РонДжингер сказал:

Много лет назад в журнале MODELTEC была статья о маленьком токарном станке, который было очень легко собрать. Его направляющая конструкция представляла собой 1-дюймовый квадратный шток, установленный на точке, так что он образовывал 45-градусные V-образные направляющие. Весь дизайн был очень продуманным.0007

Я бы избегал окольных путей. Невозможно сделать какую-либо поправку на износ. V-образным способом можно затянуть стрелу или нижний элемент для удаления отбросов. Я бы серьезно рассмотрел слайды с мячом.

Кажется, у меня есть старый выпуск в коробке, я покопаюсь и посмотрю, смогу ли я его найти. Я не знаю, какие могут быть проблемы с авторскими правами, журнал уже давно не существует.

Нажмите, чтобы развернуть…

привет

да ты прав, но нужен 9 уровень кастинга0007

Али

alihureiby

Активный член

- #7

Гербиев сказал:

Привет Али. Довольно амбициозный проект у вас получился. Ждем ваших успехов.

Нажмите, чтобы развернуть…

привет

неееет, просто делюсь планами

ТоронтоБилдер

Джон

- #8

РонДжингер сказал:

Много лет назад в журнале MODELTEC была статья о маленьком токарном станке, который было очень легко собрать.

Его направляющая конструкция представляла собой 1-дюймовый квадратный шток, установленный на точке, так что он образовывал 45-градусные V-образные направляющие. Весь дизайн был очень продуманным.0007

Кажется, у меня есть старый выпуск в коробке. Я покопаюсь и посмотрю, смогу ли я его найти. Я не знаю, какие могут быть проблемы с авторскими правами, журнал уже давно не существует.

Нажмите, чтобы развернуть…

Авторские права действуют после срока действия публикации или компании или срока действия первоначального правообладателя. Компании, которые становятся банкротами, обычно требуют, чтобы их кредиторы конфисковали их авторские права. Владельцы авторских прав, которые умирают, либо передают свои авторские права другому лицу, либо, если не указано иное, права переходят к ближайшим родственникам.

Я полагаю, что в случае с Modeltec права были проданы Дэниелу Смиту из Луисвилля, штат Кентукки. Так что было бы лучше не размещать копию здесь, как бы мне не хотелось копию.

Однако, если вы найдете номер выпуска, я был бы признателен за то, чтобы узнать номер выпуска, чтобы попытаться купить старый экземпляр этого номера журнала. Я не могу найти статью в индексе журнала Modeltec. В противном случае я попытаюсь связаться с Дэниелом, чтобы узнать, есть ли у него копия для продажи, или он даст разрешение на авторизацию копии.

Омнимилл

Известный член

- #9

alihureiby сказал:

Привет

Обычно эта направляющая подшипника используется для станков с плавным перемещением, таких как фрезерный станок с ЧПУ / гравировка.

но для токарных и фрезерных станков, которые должны выдерживать больший вес, это не будет долгим сроком службы.

Нажмите, чтобы развернуть…

Недавно мы продали на работе фрезерный станок с ЧПУ Denford (размером с X3), у которого был именно такой линейный подшипник! Если это достаточно хорошо для Денфорда, я уверен, что это будет хорошо для моих нужд.

Рон Джинджер

Известный член

- #10

Я перерыл свой старый MODELTEC и не могу найти артикул токарного станка. Помню, это был дизайн-проект курса колледжа. В нем использовалась обработка связанных деталей, скрепленных вместе, таких как левая и правая ножки и передняя бабка, так что разрезы для квадратных направляющих находились на одинаковом расстоянии друг от друга. Думаю, это была обложка номера с фотографией на обложке.

В нем использовалась обработка связанных деталей, скрепленных вместе, таких как левая и правая ножки и передняя бабка, так что разрезы для квадратных направляющих находились на одинаковом расстоянии друг от друга. Думаю, это была обложка номера с фотографией на обложке.

К сожалению, я не могу найти его сейчас. Может быть, кто-то еще, у кого больше MODELTEC, чем у меня, может посмотреть.

ТоронтоБилдер

Джон

- #11

Спасибо за внимание, Рон.

агмачадо

Известный член

- #12

Выглядит очень круто!

Ура,

Александр

деверетт

деверетт

- №13

alihureiby сказал:

отрезок … обычно эта направляющая используется для станков с плавным ходом, таких как фрезерный станок с ЧПУ / гравировка. но для токарных и фрезерных станков, которые должны выдерживать больший вес, это не будет долгим сроком службы.

Нажмите, чтобы развернуть.

..

В моем ручном фрезерном станке Wabeco используются линейные направляющие на всех осях, и я не думаю, что они будут использовать их, если они не прослужат достаточно долго.

Дэйв

Изумрудный остров

Арипуг

Участник

- №14

Спасибо, что поделились с нами!

Мастер69

Известный член

- №15

Вы уверены, что это был MODELTEC? У меня очень мало копий MODELTEC, но, кажется, я помню статью, похожую на то, что вы описываете ниже. Так как я получаю Мастерскую Машиниста и Машиниста Домашнего Магазина, я должен задаться вопросом, было ли это в одной из тех проблем.

В любом случае, я думаю, люди должны помнить, что токарный станок относительно прост. Таким образом, довольно легко придумать свой собственный дизайн.

РонДжингер сказал:

Я перерыл свой старый MODELTEC и не могу найти статью о токарном станке. Помню, это был дизайн-проект курса колледжа. В нем использовалась обработка связанных деталей, скрепленных вместе, таких как левая и правая ножки и передняя бабка, так что разрезы для квадратных направляющих находились на одинаковом расстоянии друг от друга.

Думаю, это была обложка номера с фотографией на обложке.

Извините, я не могу найти его сейчас. Может быть, кто-то еще, у кого больше MODELTEC, чем у меня, может посмотреть.

Нажмите, чтобы развернуть…

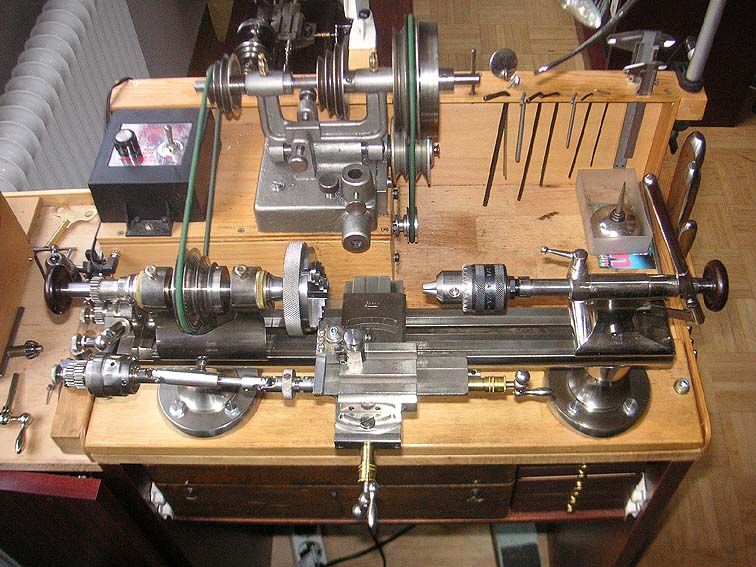

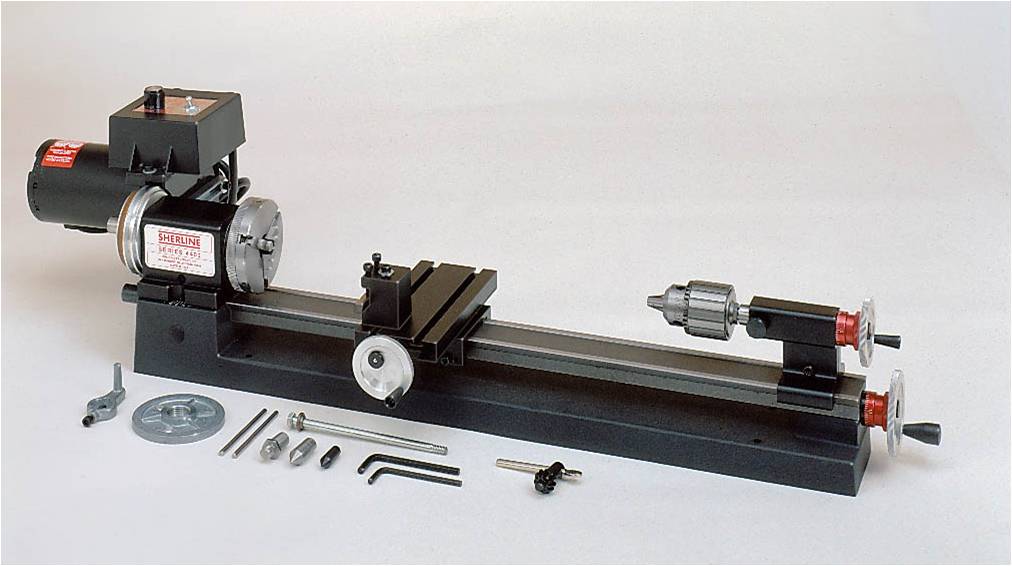

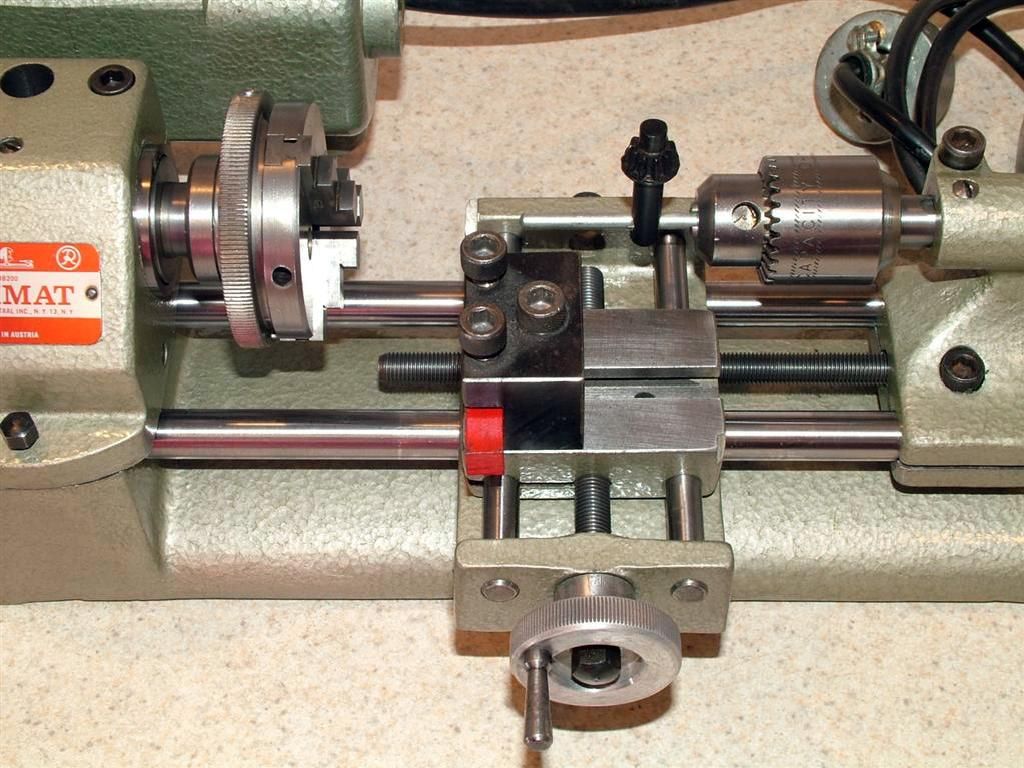

Мини-токарный станок и небольшая мастерская GadgetBuilder

* GadgetBuilder.com * © 2022 John Moran Последнее изменение:

и Little Workshop

Нажмите кнопку «Обновить» в браузере, чтобы увидеть новое изображение, или нажмите на изображение, чтобы получить более подробную информацию.

приглашены на встречу с нашей группой CTHSM 12 марта 2023 г.

Мой мини-токарный станок 7X12 был куплен у Homier и доставлен в январе 2003 года.

На картинке выше (требуется Javascript) показан один из проектов, выполненных с тех пор — картинка ссылается на страницу, если есть

является одним, в противном случае посмотрите на этой странице. Когда я начинал этот сайт, моей единственной машиной был 7X12, но теперь у меня есть еще пара, поэтому я пересмотрел

имя сайта для размещения этого расширения. Эта страница представляет собой хронологический список некоторых моих новых проектов.

материал в основном находится в конце, хотя я время от времени пересматриваю существующие страницы без предупреждения.

Левое меню представляет собой в основном алфавитный список страниц этого сайта. Кроме того, есть карта сайта,

предназначен для удобной навигации.

Как, вероятно, известно большинству посетителей, мать

Много информации о мини-токарных станках можно найти на сайте Фрэнка Хуза.

Эта страница представляет собой хронологический список некоторых моих новых проектов.

материал в основном находится в конце, хотя я время от времени пересматриваю существующие страницы без предупреждения.

Левое меню представляет собой в основном алфавитный список страниц этого сайта. Кроме того, есть карта сайта,

предназначен для удобной навигации.

Как, вероятно, известно большинству посетителей, мать

Много информации о мини-токарных станках можно найти на сайте Фрэнка Хуза.

Моим первым проектом по механической обработке была задняя бабка. камлок, чтобы было удобнее перемещать заднюю бабку. Это было хорошо выбор для первого проекта, так как его было очень легко построить и он был ценная модификация министанка более 15 лет.

Я добавил Phase II AXA 100 QCTP. Этот инструментальный пост выглядит огромным на мини-станке.

и это имеет огромное значение для работы токарного станка: легкая высота инструмента

регулировка, меньший стук инструмента, хороший держатель расточной оправки и простое крепление для

инструмент для обрезки. Кроме того, легко добавить тиски

чтобы сделать простое фрезерование: прикрутите 3-дюймовый стержень 1/2 дюйма к небольшим тискам,

затем установите штангу в держатель инструмента — не очень жесткая, убедила меня получить

мельница… Высота грубо регулируется с помощью регулировки высоты инструмента

инструментальный пост. Преимущество этой установки в том, что для переключения требуется всего несколько секунд.

от токарных до фрезерных работ. Недостаток нового поста инструментов (и есть

всегда недостатком) является то, что он ограничивает размер предметов, которые можно перевернуть

из-за его огромных размеров; Я добавил модифицированный составной остаток

№ 1777

от LMS, чтобы помочь приспособиться к этому, и в конечном итоге изменили

поперечное скольжение, чтобы обеспечить больший диапазон.

Кроме того, легко добавить тиски

чтобы сделать простое фрезерование: прикрутите 3-дюймовый стержень 1/2 дюйма к небольшим тискам,

затем установите штангу в держатель инструмента — не очень жесткая, убедила меня получить

мельница… Высота грубо регулируется с помощью регулировки высоты инструмента

инструментальный пост. Преимущество этой установки в том, что для переключения требуется всего несколько секунд.

от токарных до фрезерных работ. Недостаток нового поста инструментов (и есть

всегда недостатком) является то, что он ограничивает размер предметов, которые можно перевернуть

из-за его огромных размеров; Я добавил модифицированный составной остаток

№ 1777

от LMS, чтобы помочь приспособиться к этому, и в конечном итоге изменили

поперечное скольжение, чтобы обеспечить больший диапазон.

Это приспособление для поворота шариков подходит для

мини-лат, конечно, полезен для изготовления круглых ручек, но он также удобен для

скругление головок болтов и изготовление луп Lucite.

Мой замок каретки основан на замке Майка Уолша. дизайн. Это сделало бы полезный второй проект, хотя документов больше, шлифовка и полировка, чем токарная обработка.

Коническая насадка для мини-токарного станка; оно работает лучше после добавления распорок для придания жесткости креплению.

Вот цанговый патрон 3C для конуса 3MT

в бабке министанка — сырьем для патрона служила штанга штанги.

Вот как это сочетается. Шестерня — это

экстрактор патрона, «?» гаджет представляет собой гаечный ключ для приложения большего крутящего момента к шестерне.

Патрон показан здесь в токарном станке.

цанги — еще одна часть этого проекта; это

изображение сырья, купленная цанга и

частично заполненная пара. Чтобы прорезать цанги, я купил продольную пилу, затем

сделал оправку под цанговый патрон — вот

картина частей. Держатель

используется для фиксации цангового патрона для продольной резки; это

грязная операция, где защитники зарабатывают себе на жизнь. Резка — медленная работа

с этой настройкой, но она делает свою работу, посмотрите на показанную цангу. К сожалению,

эта цанга не была просверлена точно, поэтому она бесполезна из-за чрезмерного

закончиться.

Резка — медленная работа

с этой настройкой, но она делает свою работу, посмотрите на показанную цангу. К сожалению,

эта цанга не была просверлена точно, поэтому она бесполезна из-за чрезмерного

закончиться.

Шариковые подшипники были добавлены в элементы управления мини-токарным станком, начиная с поперечный слайд с последующим соединение (гораздо проще сделать, чем поперечное скольжение). Эти шарикоподшипники изменяют «ощущение» токарного станка и ХОРОШО стоят добавление. Поперечная подача и составные циферблаты были преобразованы в свободное вращение с фрикционным замком легко сделать, работает ну и заменяет фрикционную пружину под циферблатом.

Изначальная причина, по которой я приобрел токарный станок, состояла в том, чтобы делать предметы, связанные с моим

хобби микроскопа, но я начал возиться с вещами, связанными с токарным станком. я, наконец

вернулся к вещам, связанным с оптикой, сделав некоторые

Лупы Коддингтона из стержня Lucite. Второй

Проект Lucite был оптическим центральным ударом

по образцу найденного на сайте Харлана (исчез 13 марта).

Второй

Проект Lucite был оптическим центральным ударом

по образцу найденного на сайте Харлана (исчез 13 марта).

Комбинация стопор каретки/держатель циферблата был адаптирован из дизайна EngineMan; Копирую только лучшее!

Зажимная накатка изготовлена из дизайн. В его статье предлагается использовать поперечную подачу для накатки, но это ставит значительная нагрузка на ходовой винт и гайку с поперечной подачей; с помощью кареты подача вместо этого работает хорошо и создает меньшую нагрузку на машину.

Выброшенный Nordic Trac предоставил 9-дюймовую руку колесо, которое полезно для нарезания резьбы и одноточечной резьбы.

Здесь, в Poverty Acres, ничего не пропадает даром — каток от этого Nordic Trac был адаптирован, чтобы предотвратить выброс желоба на моем косилка от закапывания на крутых изменениях угла.

Я сделал несколько конусов MT2, чтобы держать обычно

бывшие в употреблении сверла: дешевая альтернатива револьверной головке с задней бабкой.

Когда штангенциркуль не является штангенрейсмасом? Когда это держатель штампа — вы получаете два по цене одного с этот подход.

Центроискатель — один из способов упростить использование 4-х кулачкового патрона токарного станка.

Я скопировал идею Варминта Ала о флаге задней бабки и метр. Использовал кусок 1/2 «люцита для флага, магнит — это ротор. от приемного двигателя видеомагнитофона с алюминиевым кронштейном для крепления счетчика; простой, дешево, эффективно. У ДРО есть еще упрощенное бурение на глубину.

Изготовлен плинтус для замены компаунда для большинства

вещи, кроме резьбы и конусов. Это не уменьшило болтовню, как я надеялся

поэтому я не использую его много. В конце концов я понял, что втягивание соединения

таким образом, острие инструмента находится над поперечным суппортом (не выступает консолью к

со стороны передней бабки) помогает уменьшить дребезжание, а сделанный мной цоколь не позволяет

этот.

В мой магазин добавлена мельница Homier. Это не совсем соответствует названию моего сайта, поэтому я точно не знаю, как Я разберусь с этим, но после борьбы с этим 700-фунтовым парнем вниз по лестнице и на стол, мельница остается! Одна необходимая регулировка с мельницей трамвай. Какой-то магазин сделал фрезерная оснастка; держатели резака от автомобиля ось отожжена в камине (шлиц колеса входит по одному).

Точильщик Mini-Tinker не работал, как я надеялся на заточку концевых фрез, поэтому в конце концов купил шлифовальный станок (см. ниже) что тоже не получилось…

Держатели инструментов, подходящие для моей стойки для инструментов Фазы II, были некоторое время в моем списке дел; новая мельница сделала возможным многое.

Большинство тангенциальных (алмазных) державок

не подходит для QCTP; Я адаптировал дизайн Freeby под свой QCTP. мне становится лучше

чистовая обработка стали с помощью этой державки, чем с помощью обычных державок и бит, поэтому

Теперь я использую это для большинства поворотов и облицовки.

Я сделал мод Уилла Хэмлина с расщепленным орехом, чтобы уменьшить люфт в поперечном салазках. Это не сработало так, как я надеялся, поэтому я вместо этого расколоть старый орех вдоль, но он треснул при сжатии, поэтому я использую его с люфтом 5 тыс.

Одно из моих увлечений — часы; я сделал шестеренку инструмент для углубления, который полезен при сборке часов — то, чем я попытка в настоящее время. Я добавил страницу о моем проект часов и его текущее состояние.

Попался на заточку сверл разных размеров и обнаружил, что один прибор не покрывает всю гамму, поэтому я остановился на трех. Плюс рычажная дрель для использования всех эти острые сверла.

Пластина для пальцев упрощает поперечное сверление раунды скромного размера, что раньше требовало некоторого времени для выполнения точно.

Купленный универсальный резак-шлифовальный станок

не решил мою проблему с тупой концевой фрезой, которую не смог решить Mini-Tinker, поэтому

оно было возвращено. В конце концов я построил

резак-шлифовальный станок Brooks-Stent; это больше

способнее, чем любой из моих предыдущих подходов к заточке концевых фрез.

В конце концов я построил

резак-шлифовальный станок Brooks-Stent; это больше

способнее, чем любой из моих предыдущих подходов к заточке концевых фрез.

Я пересмотрел ограничитель глубины на моем Высокочастотный сверлильный станок (пустые руки делают чертову работу). Это гораздо полезнее, чем ожидаемо, стоит сделать.

Добавлены ЦИ к токарному станку с использованием шкалы 6 дюймов. Это более универсальным и, следовательно, более полезным, чем я первоначально ожидал.

При изготовлении ходового винта для стента Brooks мне понадобилась острая насадка для нарезания резьбы.

поэтому я сделал приспособление для заточки из

«Нарезание резьбы на токарном станке» Мартина Клива. Это приспособление делает работу быстрой и

легкий. Небольшие эксперименты с этим приспособлением показали, что его можно использовать для

заточить многие токарные (и формовочные) биты, кроме резьбонарезных, и результаты

явно лучше, чем мои попытки ручной заточки.

Направления шпинделя Broadley требуют стабильной остальные, поэтому я построил один, чтобы он подходил либо к 7×12, либо к Rockwell 10″, поменяв местами база. Затем я построил «Линератор», чтобы добавить градуировка на циферблатах Brooks; много гаджетов, необходимых для завершения Мельница Брукс.

Я построил Гео. Томас «Отступая Резцедержатель для нарезания резьбы», чтобы упростить и ускорить нарезание резьбы. изрядное количество потоков, поэтому я разработал для этого подпрограмму, которую этот инструмент упрощает.

Добавлена механическая тележка автоматическая остановка для ускорения работы с потоками. В сочетании с отводной державкой это значительно ускоряет многопоточность.

Изготовлена строгальная подставка для мини-токарного станка; а для безопасного использования необходим цанговый патрон или аналогичный инструмент.

Добавлен автостоп каретки с кулачковой муфтой.

дальнейшее улучшение многопоточности; это обеспечивает автоматический захват нити на обоих

дюймовая и метрическая резьба плюс устраняет необходимость нарезки резьбы

набирать номер. Я разместил видео использования собачьей муфты на YouTube.

Я разместил видео использования собачьей муфты на YouTube.

Цанговый патрон ER-32 с сквозным проходом был необходимо упростить другой проект.

Изготовлена чувствительная дрель держатель; требуется больше усилий, чем предполагалось, для сверления крошечными сверлами с использованием этот.

Безредукторный Часы в моем магазине приобрели форму и, похоже, будут продолжать тикать. Как не столяр, дело — продолжающаяся борьба, хотя временное дело хватает пока.

Точилка для фасонных сверл My 4/6 с дополнительный точечный разделитель хорошо подходит для сверл от 1/2 до 1/16 дюйма.

Изготовил направляющую из индикатора излишков стоять.

Готовая цанга ER-32 патрон для Роквелла. Цанги ER-32 теперь можно использовать на 7×12 Rockwell. 10″ и фреза-сверло.

Маленькие инструменты случайно (по волшебству) намагничиваются в моем магазине, поэтому я сделал

размагничиватель из лома плюс мелкий неодим

магниты. Маленький, дешевый, работает хорошо.

Маленький, дешевый, работает хорошо.

В качестве эксперимента построил накатную накатку. Кажется, работает хорошо, легче на машине, чем прижимная накатка, но кажется немного сложнее в настройке.

Добавлена информация по изготовлению зенковки из буровой штанги.

Копия концепции лазерного искателя центра Дэна Гелбарта для использования с фрезерным или сверлильным станком.

Помогал другу сделать шаровую фрезу, в которой используется тангенциальный держатель инструмента, т.е. тангенциальную шаровую фрезу.

Создал патрон для метчика в основном для того, чтобы увидеть, как механизм работает на практике (кажется, работает хорошо).

Изготовлен фонарный патрон и винтовой долбяк, оба из которых, вероятно, представляют интерес в основном для часовщиков.

Сделал точилку для ножей, чтобы наши кухонные ножи работали лучше. Использует недорогие алмазные заточки, чтобы сделать ножи очень острыми.

Изготовил тиски с плавающим замком на основе видео MrPete222 на YouTube, рисунок Кена Стокли.