Самодельный шлиф станок чертеж: Дисковый шлифовальный станок своими руками: чертежи

Шлифовальный станок своими руками, самодельные тарельчатые и барабанные шлифстанки

Чтобы вы ни делали своими руками: домашнюю мебель, декоративные поделки из дерева и металла, рамки для фотографий или простые рукоятки для инструмента — всё это требует финишной обработки. А именно — шлифовки.

Поэтому в любой домашней мастерской обязательно должен быть шлифовальный станок.

Эти приспособления различаются по конструкции и размерам. Бывают универсальные и узкоспециализированные конструкции. Как показывает практика, дешевле и проще изготовить их самостоятельно.

Читайте также: Идея для дачи: как сделать забор из пластиковых бутылокВ этой статье мы рассмотрим несколько бюджетных вариантов самодельных шлифовальных станков дискового и барабанного типа.

Для изготовления самодельных приспособлений вы можете использовать как покупные материалы, так и б/у — это уже на ваше усмотрение.

В качестве привода обычно используется электродвигатель (например, от стиралки). Также можно воспользоваться альтернативными вариантами — установить электродрель или болгарку.

Содержание

- 1 Самодельные шлифстанки дискового типа

- 1.1 Шлифовальный станок из дрели

- 1.1.1 Видео

- 1.2 Шлифовальный станок из болгарки

- 1.2.1 Видео

- 1.3 Дисковый шлифовальный станок

- 1.3.1 Видео

- 1.1 Шлифовальный станок из дрели

- 2 Шлифстанки барабанные своими руками

- 2.1 Барабанный шлифовальный станок для деревянных щитов

- 2.2 Барабанный шлифовальный станок из электродвигателя и фанеры

- 2.2.1 Видео

- 3 Шлифовальный станок из запчастей от стиральной машины

- 3.1 Основные этапы работ

- 3.2 Видео

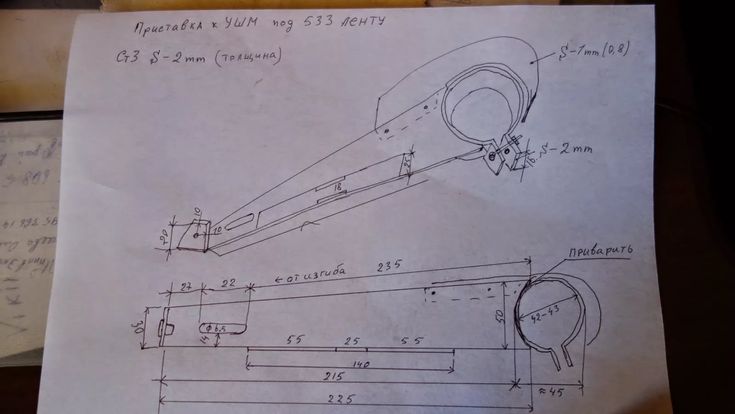

- 4 Шлифовальный станочек из редуктора от маленькой УШМ

- 4.1 Особенности конструкции

- 4.2 Процесс изготовления шлифстанка

- 4.3 Видео

- 5 Полезная самоделка для мастерской из сломанной болгарки

- 5.

1 Основные этапы работ

1 Основные этапы работ - 5.2 Видео

- 5.

Самодельные шлифстанки дискового типа

Одним из наиболее популярных видов шлифовальных станков является конструкция тарельчатого типа. По сути, это обычный дисковый шлифстанок. Служит он для обработки небольших заготовок из дерева, фанеры, текстолита и металла.

Одной из-за характерных особенностей тарельчатой конструкции являются компактные размеры корпуса — станок не занимает много места на рабочем столе, и отлично подходит для работы в небольших помещениях.

Читайте также: 2 идеи как сделать печь для сжигания мусораДисковый или тарельчатый шлифовальный станок может использоваться для полировки и выравнивания поверхностей, а также для заточки инструмента.

В большинстве случаев рабочая поверхность дискового станка находится в вертикальном положении. Однако встречаются самодельные конструкции, у которых рабочая поверхность (диск с наждачкой) может располагаться вертикально или даже под углом.

Шлифовальный станок из дрели

Это одна из самых простых самодельных конструкций шлифстанка, которую каждый может изготовить своими руками для работы в домашней мастерской.

Для изготовления самоделки нам потребуются деревянные бруски, фанера, металлический уголок, болты с барашковыми гайками.

Первым делом необходимо будет изготовить основание, на котором будут располагаться все остальные элементы конструкции.

Читайте также: Дошиповка шин своими руками, что нужно знать о дошиповке зимних шинДля этого будем использовать кусок фанеры толщиной 20 мм. Отрезаем заготовку требуемого размера с помощью лобзика или циркулярном станке.

На следующем этапе приступаем к изготовлению крепления для ручной электродрели, которая в данном случае будет выступать в качестве привода.

Отпиливаем два деревянных бруска подходящей длины. Соединяем их вместе с помощью струбцин, и в центральной части высверливаем отверстие под горловину корпуса дрели. После этого сверлим в брусках крепежные отверстия.

После этого сверлим в брусках крепежные отверстия.

В основании также нужно будет просверлить два отверстия, в которые устанавливаем длинные болты. С нижней стороны основания надо сделать посадочные места под шляпки болтов, чтобы они были утоплены вровень с поверхностью.

Читайте также: Как сделать фрезерный стол: 14 идей для домашней мастерскойНа болты надеваем подготовленные деревянные бруски, между ними устанавливаем дрель, и фиксируем барашковыми гайками.

В патроне дрели зажимаем шлифовальную насадку тарельчатого типа. Также можно установить лепестковый круг для обработки металла.

Далее отрезаем два металлических уголка, и вырезаем в одной из полок продольные пазы. В другой полке сверлим отверстия, и прикручиваем уголки к основанию.

Отпиливаем три кусочка фанеры. Соединяем их между собой на саморезы буквой «П». В результате у нас получился рабочий столик. По бокам опорных частей столика сверлим отверстия и устанавливаем болты.

Далее крепим столик к направляющим уголкам. К верхней части столика прикручиваем лист металла толщиной 1,5-2 мм.

Видео

Во всех подробностях изготовление тарельчатого шлифовального станка своими руками показано на видео ниже. Идея самоделки принадлежит автору Mistry MakeTool.

Make A Drill Powered Sander Machine || Drill Hack || Drill HolderТакой станочек очень просто сделать, и при этом не потребуется практически никаких вложений. Подойдет для шлифования мягкой и твердой древесины.

Для крепления самодельной конструкции к верстаку лучше использовать струбцины — после шлифовки заготовок станок можно будет убрать на полку, чтобы не мешал.

Если же убирать со стола вы его не планируете, то тогда имеет смысл прикрепить основание с помощью болтового соединения.

Шлифовальный станок из болгарки

Необходимые материалы и комплектующие:

- УШМ;

- дисковая насадка с липучкой;

- наждачный круг;

- полоса металла;

- профильная труба;

- болты с гайками;

- листовой металл.

Для изготовления этого шлифовального станка нам потребуется маленькая болгарка. Устанавливаем на неё дисковую насадку с липучкой, и крепим к ней наждачку.

Далее отрезаем заготовки из металлической полосы, и изготавливаем из них крепление для болгарки. С помощью болтов прикручиваем крепление к корпусу редуктора УШМ.

Отрезаем кусок профильной трубы, сверлим в нём два отверстия, вставляем в них болты, и привариваем. Затем крепление с болгаркой надеваем на эти болты, фиксируем гайками.

В нижней пластине предварительно надо вырезать пазы.

На следующем этапе необходимо будет изготовить основание шлифовального станка. Отрезаем четыре кусочка профильной трубы, обрезаем углы под углом 45 град., и свариваем из них квадратную рамку.

Профильная труба с креплением для болгарки приваривается к основанию.

На противоположной стороне станины необходимо приварить крепление с регулируемой стойкой. К верхней части стойки будет крепиться опорный столик. Его мы изготовим из листового металла толщиной 3-4 мм.

В самом креплении сверлим отверстие и привариваем гайку. В неё вкручиваем рым-болт или обычный барашковый болт, с помощью которого стойка со столиком будет фиксироваться на необходимой высоте.

На последнем этапе останется только зачистить сварные швы и покрасить элементы конструкции. После этого приступаем к сборке.

Видео

Изготовление и сборку дискового шлифовального станка своими руками можно посмотреть на видео.

Шлифовальный станок из болгарки своими руками. Homemade Stand for angle grinders.Такой самодельный шлифовальный станок отлично подойдёт для обработки заготовок из дерева, фанеры или металла. Желательно использовать болгарку с регулировкой оборотов.

Конструкция получилась довольно компактной, благодаря чему она не будет занимать много места на рабочем столе.

При наличии сварочного аппарата и навыков работы со сваркой изготовить такую самоделку сможет абсолютно каждый.

Дисковый шлифовальный станок

За основу данной самоделки будет использоваться электродвигатель от старой советской стиральной машины.

Конечно, такой мощности будет недостаточно для выполнения серьезных работ. Но для обработки небольших заготовок из дерева такой станочек вполне сгодится.

Своим личным опытом поделился автор YouTube канала GARAGE 100.

Первым делом необходимо изготовить основание. Оно должно быть достаточно массивным и прочными, чтобы выдержать вес электродвигателя. Для изготовления основания будем использовать фанеру толщиной 18-20 мм.

Основание шлифовального станка состоит из нескольких элементов:

- нижней части:

- двух боковин;

- верхней части.

Поскольку на верхней части будет находиться электродвигатель, то её необходимо сделать потолще. Для этого мы просто склеиваем два куска фанеры.

В нижней части корпуса электродвигателя имеются небольшие «ушки» с отверстиями. Вставляем в них шпильки, на концах которых закреплены мебельные металлические уголки.

И с помощью этих уголков крепим электродвигатель к верхней части основания. В качестве крепежа используются винты с гайками.

На следующем этапе из фанеры изготавливаем подвижные кронштейны, которые крепятся к передней части основания.

Затем надо будет изготовить опорный рабочий столик с регулируемым упором. Крепим его к верхней части кронштейнов.

К одной из боковых сторон основания прикручиваем одноклавишный выключатель, с помощью которого можно будет включать и отключать электродвигатель. Или можно установить обычную кнопку.

На вал двигателя надеваем дисковую насадку с липучкой, на которую крепим наждачку.

Видео

Как изготовить бюджетный шлифовальный станок по дереву своими руками, пошагово показано в авторском видеоролике. Советуем посмотреть.

Станок собраный на коленке ! А столько пользы от него !Главным плюсом данной самоделки является возможность быстрой смены наждачки и установки полировального круга.

Ещё один немаловажный плюс заключается в том, что изготовить данную конструкцию можно без использования сварочного аппарата. Для многих мастеров это имеет огромное значение.

Для многих мастеров это имеет огромное значение.

Шлифстанки барабанные своими руками

Рабочим элементом данного вида шлифовального станка является цилиндр (или попросту — барабан), на который по всей длине намотана полоса наждачной бумаги (шлифовальной ленты).

Причем барабан может устанавливаться как вертикальном положении, так и горизонтально.

Наибольшее распространение получили шлифовальные станки с горизонтально установленным барабаном.

Они используются в основном для калибровки досок, реек, мебельных щитов и других деревянных заготовок.

Шлифовальные станки с вертикальным барабаном отлично подходят для шлифования радиусов и полукруглых выемок. Также на таких станках очень удобно обрабатывать внутренние стороны круглого отверстия.

Барабанный шлифовальный станок для деревянных щитов

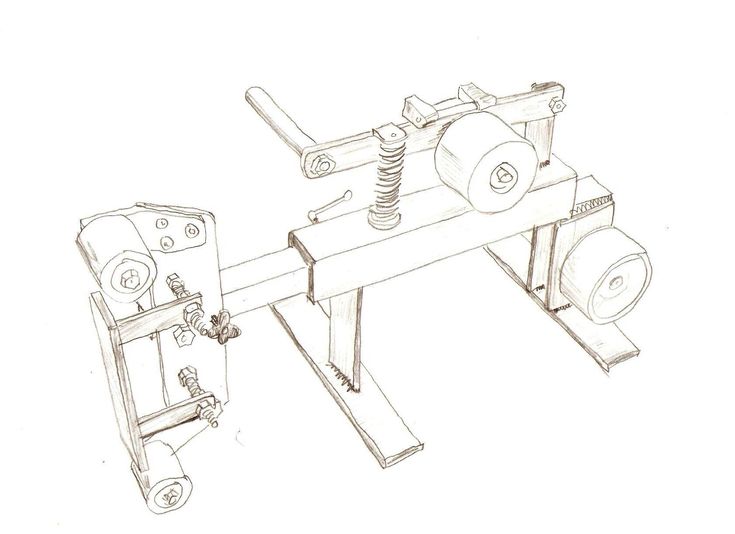

Предлагаем вашему вниманию самодельную конструкцию барабанного шлифовального станка, в которой барабан установлен в горизонтальном положении.

Как мы уже говорили ранее, такой шлифстанок отлично подойдет для калибровки досок и склеенных мебельных щитов.

Идеей данной самоделки поделился автор YouTube канала DIY Tools.

Необходимые материалы:

- фанера;

- деревянные бруски;

- корпусные подшипники;

- болты с гайками;

- резьбовая шпилька;

- шлифовальная лента.

Первым делом вырезаем две заготовки из фанеры толщиной 20 мм. Размеры листов могут быть разными — на ваше усмотрение.

Лист фанеры большего размера выступает в качестве основания конструкции, тогда как второй лист служит опорной площадкой шлифовального станка, по которой будут перемещаться обрабатываемые заготовки.

Соединяем обе заготовки из фанеры с помощью дверных петель, как показано на фото ниже.

Далее необходимо будет изготовить винтовой механизм для регулировки угла наклона опорной площадкой.

Для его изготовления мастера используют деревянные бруски, резьбовую шпильку, кусочки фанеры и корпусные подшипники.

По бокам основания необходимо прикрутить опоры, собранные из деревянных брусков. К верхней части крепятся корпусные подшипники. В них устанавливаем деревянный вал, который по сути являются барабаном.

Деревянный вал можно изготовить из обычного бруска, округлив его на токарном станке.

Располагается барабан над поверхностью опорной площадки. Таким образом, изменяя угол наклона опорной площадки, можно регулировать расстояние между её поверхностью и барабаном.

На следующем этапе на основании конструкции устанавливаем опорную площадку с электродвигателем. Соединяем вал мотора с барабаном. Наматываем на барабан шлифовальную ленту.

Если вы занимаетесь склейкой мебельных щитов, то данная самоделка обязательно вам пригодится.

На этом станке вы сможете без проблем откалибровать щит до нужного вам размера. Помимо этого, можно отшлифовать обычную доску или деревянную планку.

Барабанный шлифовальный станок из электродвигателя и фанеры

Рассмотрим ещё один бюджетный вариант самодельного шлифстанка для работы в домашней мастерской. Только в данном случае рабочий элемент будет установлен вертикально.

На таком станке удобно шлифовать полукруглые вырезы и изогнутые края на деревянных и металлических заготовках.

В качестве привода используется электродвигатель асинхронного типа. Можно использовать движок от стиральной машинки.

Идеей самоделки поделился автор YouTube канала «Алексей Чезганов».

Первым делом необходимо будет приварить к валу мотора удлиненную гайку. В процессе сварки важно контролировать чтобы вал двигателя и удлиненная гайка были соосны друг другу.

Поэтому сначала необходимо зафиксировать свариваемые детали на прихватки, а потом уже, убедившись в том, что они располагаются правильно, обварить полностью.

После завершения сварочных работ обязательно нужно зачистить сварной шов с помощью болгарки и лепесткового круга.

На следующем этапе необходимо будет изготовить рабочий элемент конструкции — барабан.

Для этого из фанеры толщиной 20 мм с помощью кольцевой пилы по дереву вырезаем круглые заготовки подходящего диаметра. Затем эти заготовки склеиваем между собой.

Рабочий столик шлифовального станка изготавливаем из фанеры толщиной 20 мм.

Вырезаем заготовку требуемого размера, сверлим в ней крепежные отверстия, после чего с помощью болтов и гаек прикручиваем опорный стол к корпусу электродвигателя. Двигатель при этом должен быть установлен вертикально.

К торцевой части сделанного барабана необходимо будет прикрепить металлическую втулку, чтобы можно было насадить барабан на вал двигателя.

Далее отрезаем подходящей длины кусок наждачной бумаги, и приклеиваем его к барабану. После этого надеваем шлифовальный барабан на вал двигателя.

К опорному столику прикручиваем лист фанеры, который будет выступать в качестве рабочей поверхности для опирания заготовок.

Под опорной столешницей крепится блок с кнопкой для включения-выключения электродвигателя.

Видео

Пошаговый процесс изготовления шлифовального станка по дереву своими руками показан в авторском видеоролике.

Простая шлифовалка из куска фанеры и двигателяСобранная самодельная конструкция крепится к рабочему верстаку с помощью струбцин или болтового соединения. Второй вариант более надежный.

Шлифовальный станок из запчастей от стиральной машины

В данном обзоре рассмотрим опыт автора YouTube канала peChoO по изготовлению самодельного шлифовального станка. Для этого автор использует запчасти от стиралки.

От стиральной машины потребуется корпус, внутри которого находится барабан. Помимо этого, автор использует профильные трубы и листовой металл.

Барабан от стиралки в данном случае нам не потребуется. Извлекаем его аккуратно из металлического корпуса, и оставляем для следующих самоделок.

Берем болгарку с отрезным диском, и отрезаем от корпуса все лишнее.

Основные этапы работВозможно, вам интересно будет узнать, как изготовить ручной ленточно-шлифовальный станок из болгарки.

Из профильных труб необходимо изготовить станину шлифовального станка. Отрезаем по размеру заготовки и свариваем их вместе.

К нижней части основания станины привариваем поворотные колесики — для возможности легкого перемещения станка по мастерской.

Далее из МДФ (фанеры или ДСП) нужно вырезать круг подходящего диаметра. К нему прикручиваем крепление с валом от стиралки.

Устанавливаем круг внутрь корпуса. На вал надеваем шкив.

После этого необходимо будет прикрепить к корпусу электродвигатель (250W, 2800 об.). На вал мотора надеваем шкив. Соединяем оба шкива с помощью ремня.

Далее изготавливаем и крепим к корпусу рабочий столик (подручник). Из листового металла мастер делает защитный кожух для приводного ремня.

В рабочем столики высверливаем отверстие и привариваем патрубок, на который надеваем кусок шланга. Ко второму концу шланга подключаем пылесос.

Вырезаем круг из наждачной бумаги и приклеиваем его к кругу из МДФ, установленному внутри корпуса.

Видео

Подробно о том, как своими руками изготовить большой шлифовальный станок, можно посмотреть на видео ниже.

Washing machine Never Die!!! Awesome IDEA?Шлифовальный станочек из редуктора от маленькой УШМ

Друзья, если не выбрасывать в металлолом вышедший из строя электроинструмент (дрель, УШМ и др.), то из доставшихся на халяву запчастей можно сделать много чего полезного.

В данном обзоре расскажем, как из редуктора от маленькой болгарки изготовить настольный шлифовальный станочек.

Несмотря на компактные размеры, станок со своей задачей вполне справляется. В качестве абразива используется шлифовальный круг, который крепится к диску с липучкой.

Советуем также прочитать: как собрать настольный станок по металлу, используя тормозной диска автомобиля.

Размеры шлифовального станочка (ширина и длина) — 23х14 см, высота — 14 см. То есть конструкция действительно очень компактная. При этом весит весь станок всего 2,5 кг.

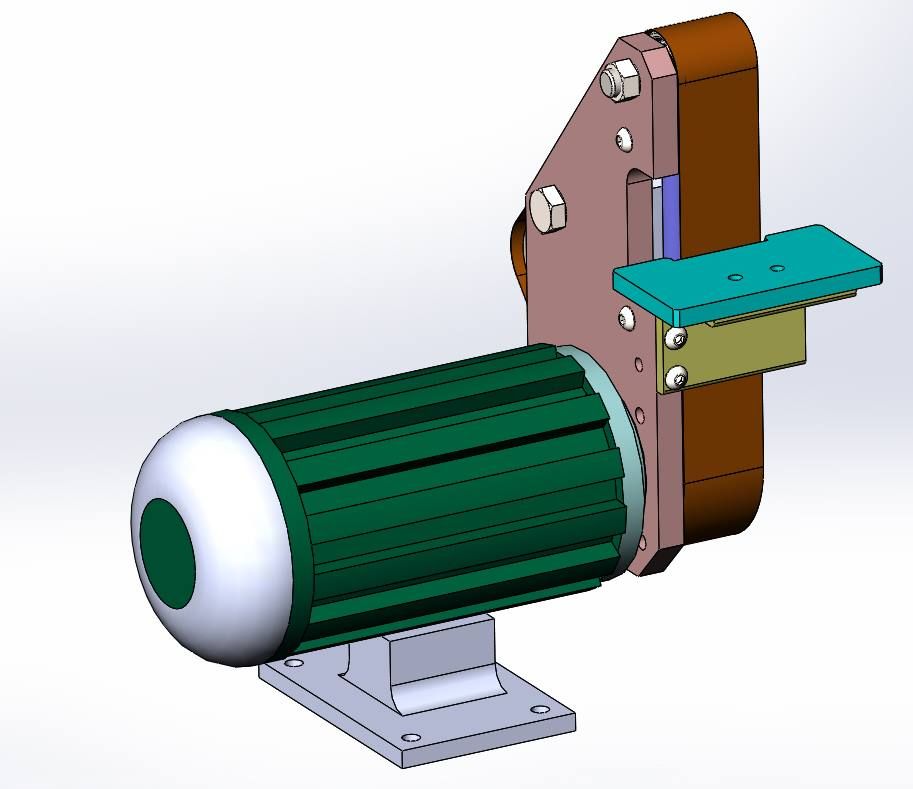

Особенности конструкции

Основным узлом шлифстанка является редуктор от сгоревшей болгарки. На вал редуктора крепится стандартная насадка с липучкой.

В качестве привода используется электромотор мощностью около 200 Вт. Рабочее напряжение — 24 V. Скорость вращения вала — 6000 об./мин.

Самодельный шлифовальный станочек предназначен для обработки заготовок и деталей (из дерева, пластика, металла) небольшого размера в условиях гаража и домашней мастерской.

Рабочий столик изготовлен из куска металлической пластины. Это самый простой столик, без регулировки угла наклона.

Конечно, скорость вращения шлифовального диска невысокая, однако в этом есть свой плюс — пыль в процессе шлифовки деревянных заготовок не разлетается по всей мастерской.

Процесс изготовления шлифстанка

Вал электромоторчика обрезаем. На оставшуюся часть вала надеваем переходник, на который надевается маленькая шестеренка.

Элементы станины можно изготовить из фанеры толщиной 18-20 мм. В основании сверлим отверстия для крепления двигателя и редуктора.

В основании сверлим отверстия для крепления двигателя и редуктора.

После этого соединяем основание с подставкой, выдерживая прямой угол между деталями. После склейки покрываем фанеру слоем лака.

Отрезаем кусок профильной трубы. Один конец профиля нужно заглушить. Затем на другой стороне привариваем две втулки с резьбой — к ним крепится крышка с кнопкой и гнездом питания.

Профильная труба крепится к основанию и подставке с помощью винтов, и дает дополнительную жесткость вертикальной стойке. Когда все готово, приступаем к сборке станка.

Видео

Подробнее о том, как сделать шлифовальный станочек из редуктора от маленькой болгарки, можно посмотреть в авторском видеоролике. Этот обзор подготовлен на основе видео с YouTube канала «I.V. Мне интересно».

Простой шлифовальный дисковый станочек. (grinding disc machine)Полезная самоделка для мастерской из сломанной болгарки

Вместо того, чтобы оставлять вышедшие из строя электроинструменты пылиться в углу, можно подарить им «вторую жизнь».

По крайней мере, некоторые детали, которые находятся внутри корпуса, вполне можно использовать для изготовления разных самоделок.

Автор YouTube канала Ollari’s использовал старую сломанную болгарку, чтобы изготовить полезное приспособление для своей мастерской! Почему бы не последовать его примеру?

Основные этапы работСоветуем также прочитать статью-обзор: как сделать подъемный столик из профтрубы и домкрата.

Первым делом необходимо будет разобрать болгарку. Для изготовления самоделки нам понадобятся редуктор и ведущий вал с якорем.

Отпиливаем кусок фанеры толщиной 20 мм. Прикручиваем к нему редуктор болгарки с вставленным в него ведущим валом.

Далее отпиливаем еще три куска фанеры, и собираем корпус будущего приспособления.

После этого при помощи нейлера прибиваем к корпусу кусок фанеры с отверстием под шланг пылесоса. Изготавливаем подручник.

Из фанеры вырезаем круг подходящего диаметра. По центру прикручиваем на саморезы прижимную гайку от УШМ.

По центру прикручиваем на саморезы прижимную гайку от УШМ.

Накручиваем круг из фанеры на вал редуктора. Далее крепим к корпусу самодельный подручник.

На круг наклеиваем наждачку, а сам корпус необходимо будет покрасить. Устанавливаем его на рабочий стол сверлильного станка. Ведущий вал зажимаем в сверлильном патроне. Получился шлифовальный станок.

Видео

С пошаговым процессом сборки можно ознакомиться в авторском видеоролике ниже. Как вам такая идея?

Don’t throw away your broken tools! Angle Grinder HackВ этой статье мы подробно рассмотрели, как в условиях домашней мастерской собрать самодельные шлифовальные станки. Специально для вас постарались найти в интернете самые простые и бюджетные конструкции. Надеемся, что какая-нибудь из этих идей вас заинтересует.

Андрей Васильев

Задать вопрос

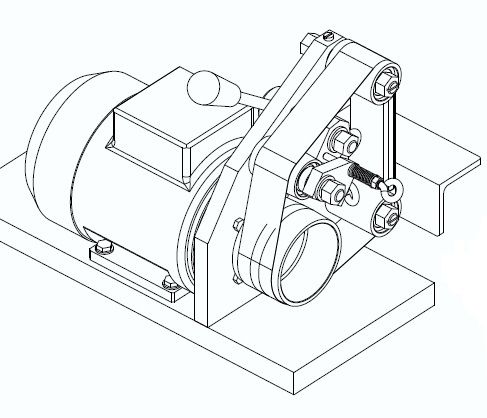

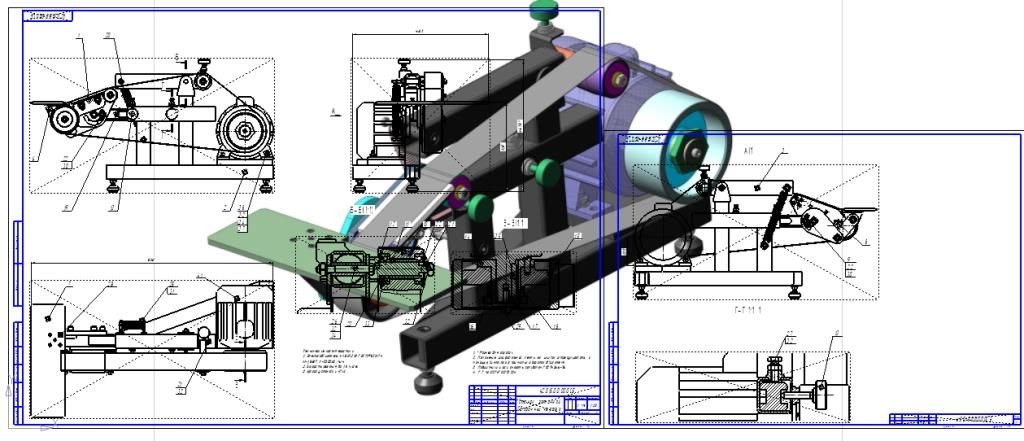

Ленточно-дисковый шлифовальный станок своими руками: чертежи, фото изготовления

Самодельный ленточно-дисковый шлифовальный станок: подробные чертежи и фото пошагового изготовления станка.

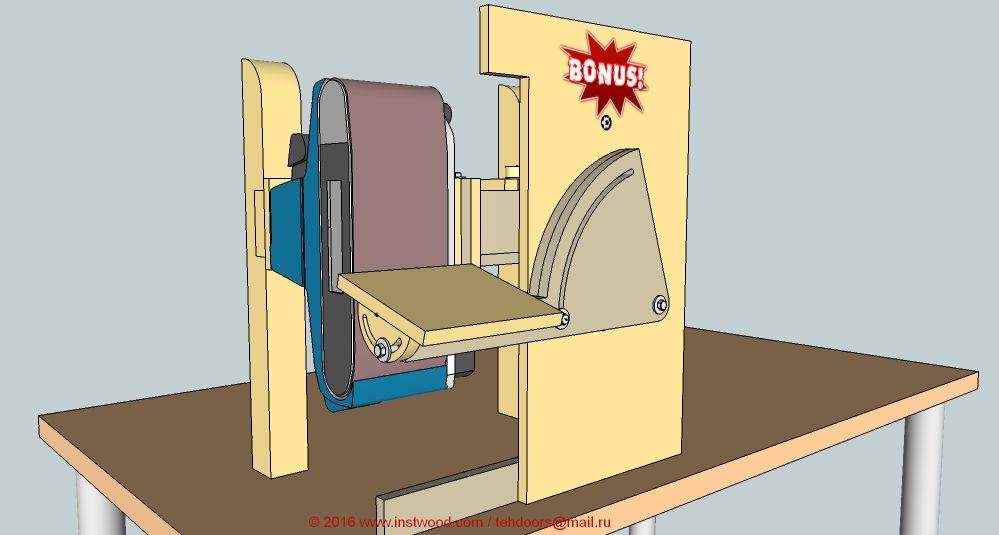

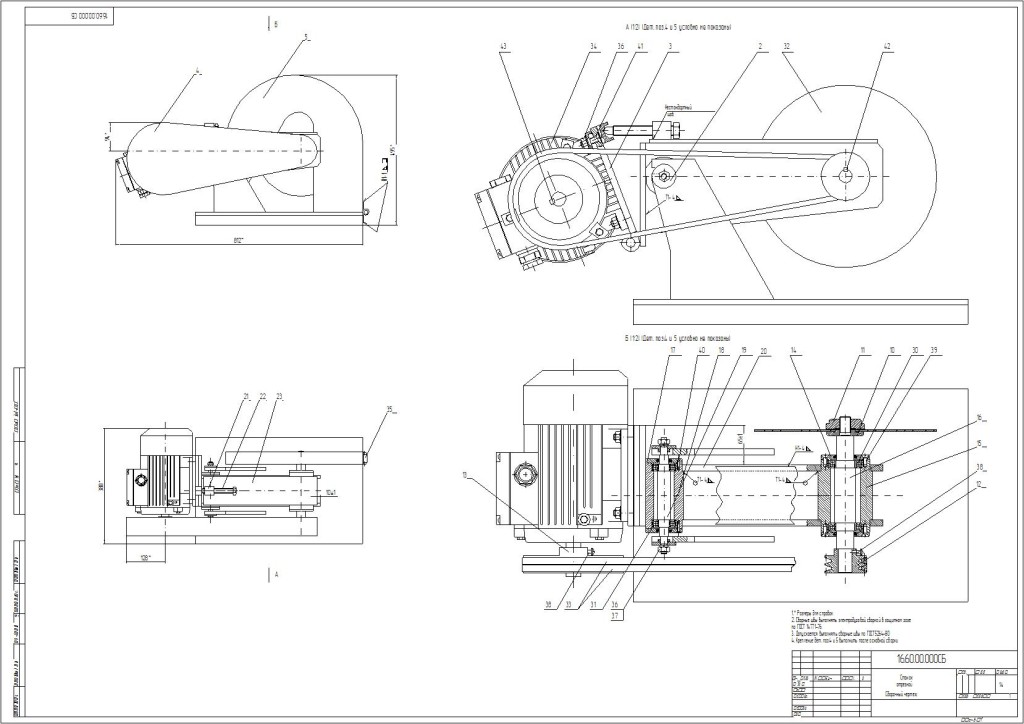

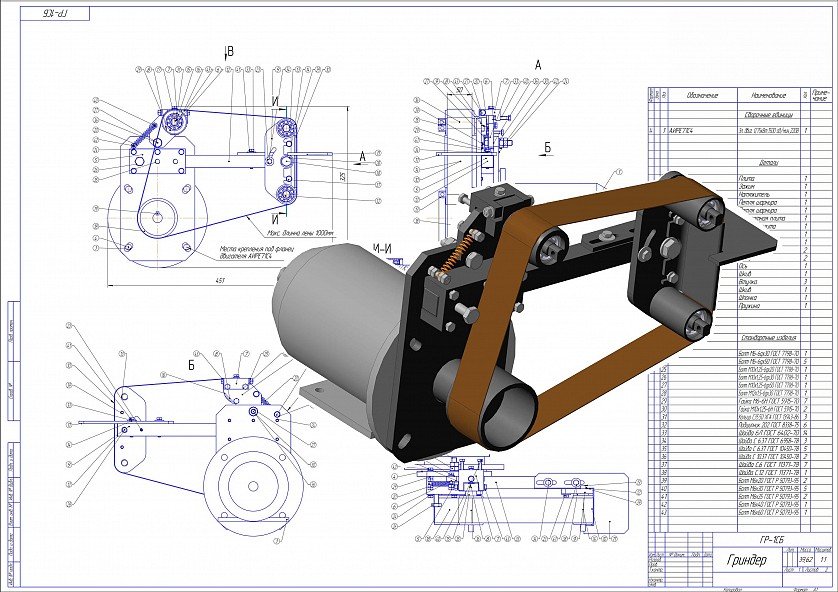

Приветствую всех! Вот нашлось время «отчитаться» о проделанной «творческой» работе, об изготовлении ленточно-дискового шлифовального станка, который представлен на фото ниже.

Процесс начался с изучения в интернете промышленных образцов станков данного типа и опыта изготовления ленточных станков другими самодельщиками. Промышленность предлагала, в основном, конструкции из металла и пластика, конструкции самодельщиков представляли собой изделия в основном из дерева (фанеры), за исключением, конечно, электродвигателя, подшипников и валов, выполненных из металла.

Решил изготовить свой станок, деревянно-металлическим.

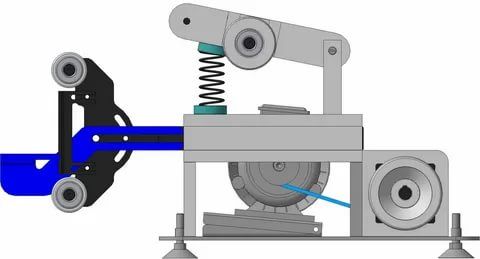

Подобрал электродвигатель АОЛ 012/2, 2790 об/мин, 120 Вт, рабочее напряжение 220/380 Вольт 3-х фазное (от накопителя на магнитной ленте для вычислительной техники выпуска конца 60-х годов). Конечно, мощности желательно бы побольше, но для гаражного «творчества» 120 Вт вполне хватало.

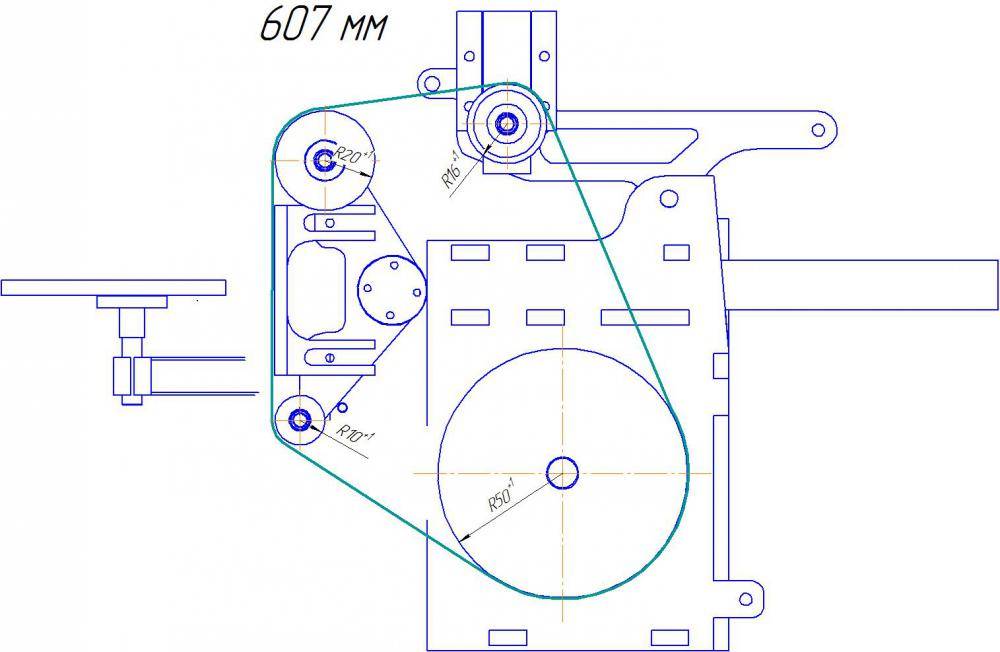

Исходя из мощности двигателя, решил применить склеенную в кольцо шлифовальную ленту 100х610 (шириной 100 мм, длина кольца 610 мм). Для ленты большей длины мощности двигателя не хватало.

Для ленты большей длины мощности двигателя не хватало.

Выбранный электродвигатель и шлифовальная лента определили основные габариты будущего станка. Пересчет скорости вращения электродвигателя (при передаточном числе от двигателя к ведущему валу ленты 1:1) в линейную скорость ленты дал результат 7,6 м/сек, это попадало примерно в середину диапазона скоростей ленты (от 4,1 м/сек, до 18 м/сек), на которых работали изученные мной промышленные станки. Данный результат меня вполне устраивал.

Как и при изготовлении предыдущих станков, начал с измерения всех габаритных размеров двигателя и выбора вариантов его крепления. Конструктивные исполнения данного двигателя АОЛ 012/2, по способу монтажа, выполнено с присоединительным фланцем на подшипниковом щите с лапами (ГОСТ 2479-79). Это сразу определило вариант крепления двигателя на станине станка. По результатам разработал чертежи, согласно которых и были изготовлены конструктивные элементы будущего станка.

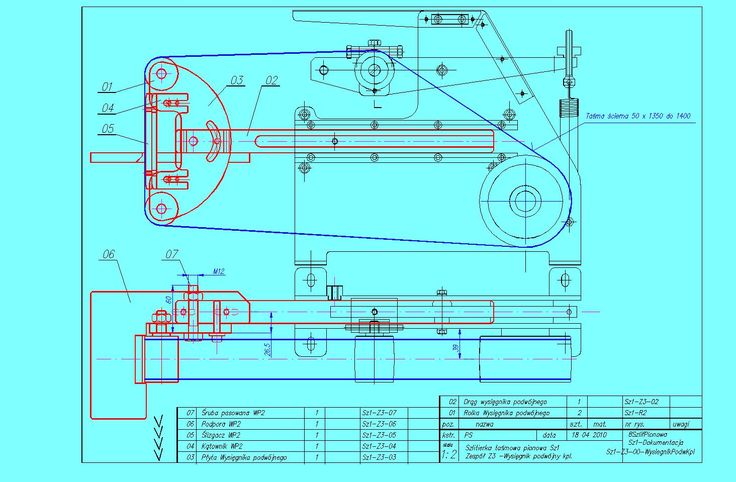

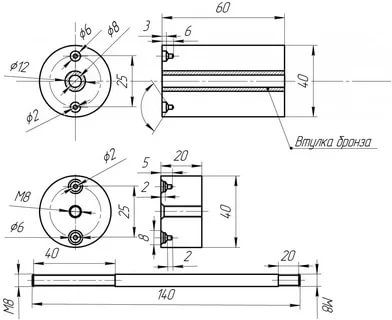

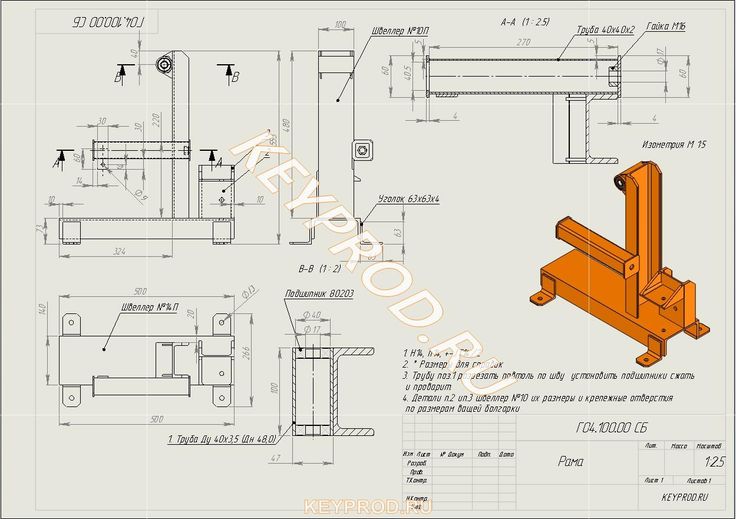

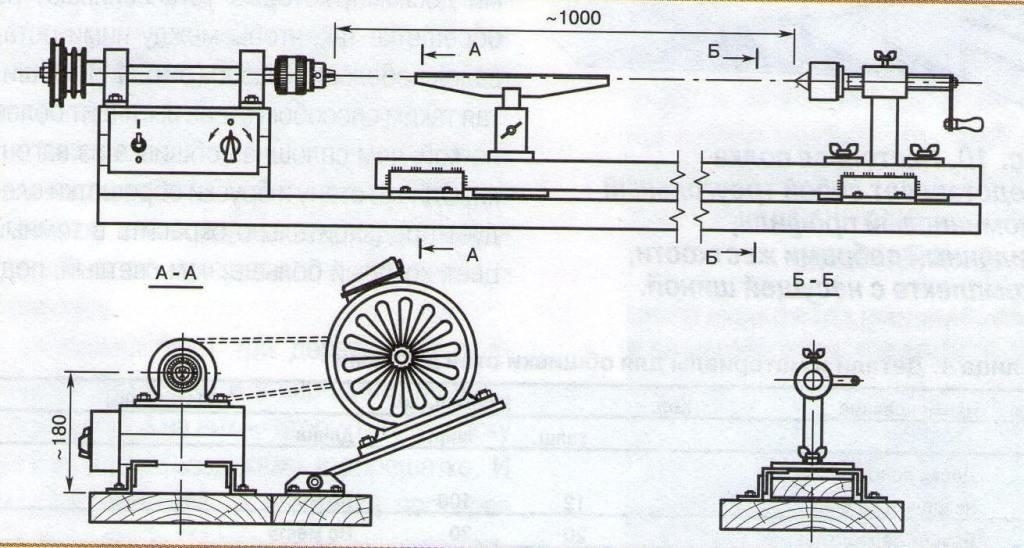

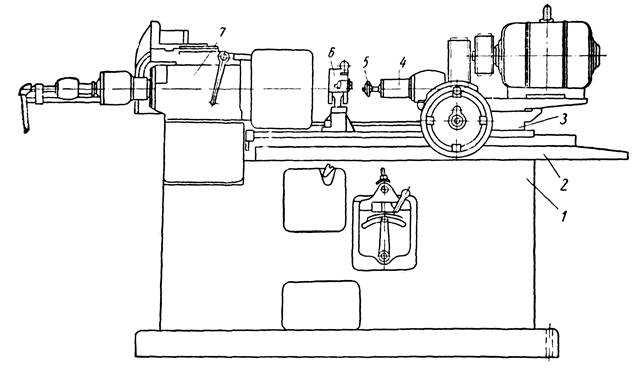

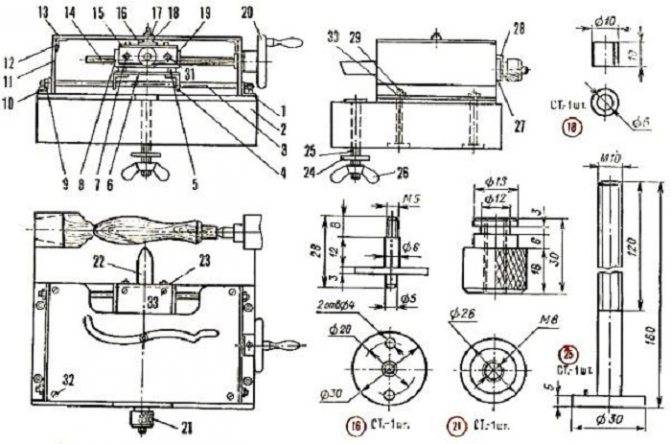

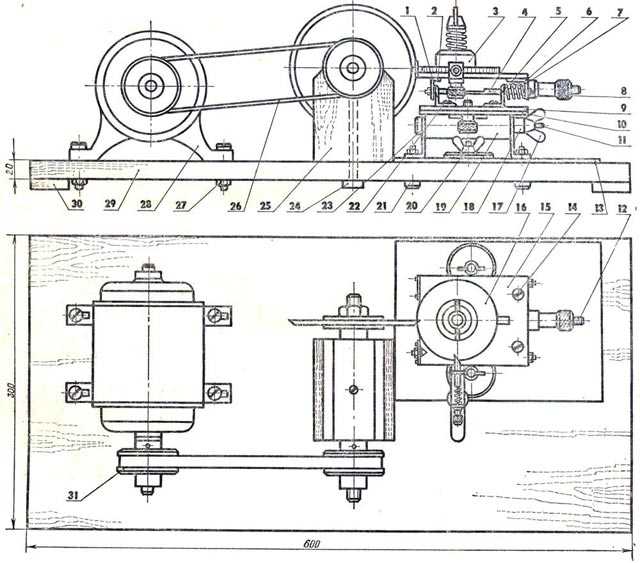

Далее показаны чертежи и размеры ленточно-дискового шлифовального станка:

Основные размеры электродвигателя АОЛ 012/2.

С учетом размеров электродвигателя, разработан чертеж основания (фанера 18 мм).

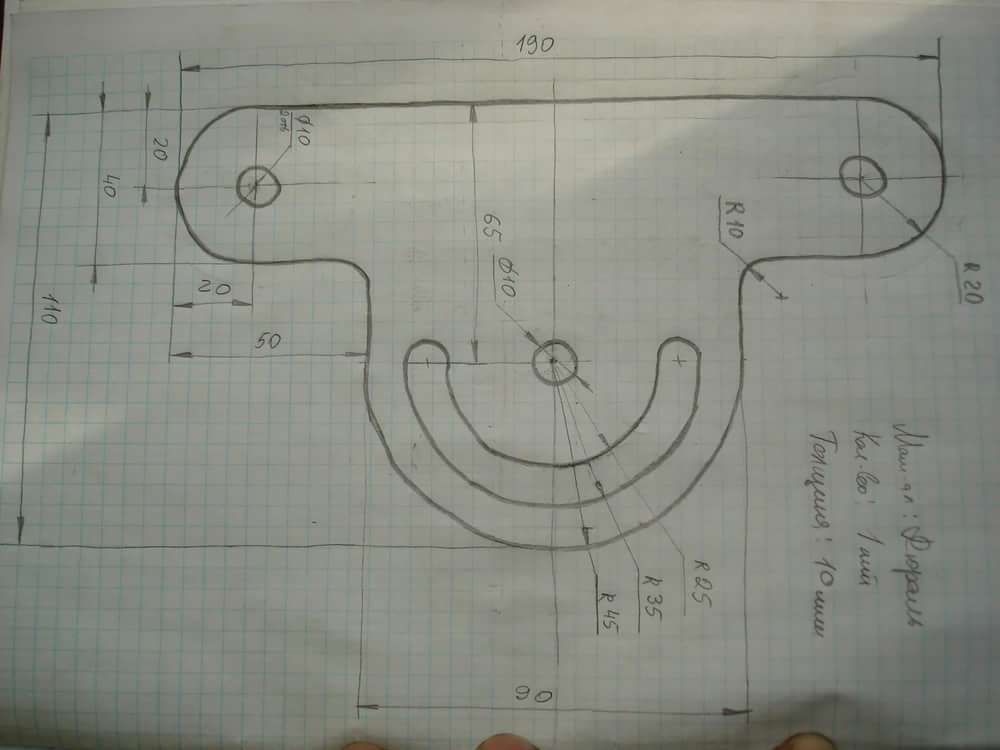

Исходя из наличия некоторого количества подшипников с внутренним диаметром 10 мм, наружным 30 мм и высотой 9 мм, с крышками (подшипники серии 200, 18200 и т.д.) решено было выполнить диаметр валов 10 мм. При изготовлении валов (и остальных элементов) использование токарного станка не планировалось. Ширина роликов выбрана исходя из размеров применяемой шлифовальной ленты. Расчетный чертеж ведомого и ведущего роликов (валиков) получился такой.

Разработан «механизм перекоса» вала ведомого ролика с целью стабилизации положения ленты. Смотри чертеж «механизма перекоса».

Разработана компоновка ленточного стола, способ натяжения шлифовальной ленты, механизм замены ленты. Подшипники ведущего вала планировалось закрепить в обоймах, выполненных из водопроводной трубы, приваренных к правой и левой сторонам основания ленточного стола…

Разработаны и рассчитаны пластины узла натяжения ленты. На предыдущем чертеже эти пластины обозначены цифрами 1, 2, 3 в кружках.

На предыдущем чертеже эти пластины обозначены цифрами 1, 2, 3 в кружках.

Так как планировалась фиксация ленточного стола в двух положениях (горизонтальном и вертикальном) разработан узел поворота ленточного стола, совмещенный с узлом натяжения приводного ремня. В качестве приводного ремня планировалось использовать зубчатый ремень (при покупке позиционировался продавцом как ремень привода какого-то инструмента) шириной 10 мм и длиной (кольца) 450 мм, вывернутый зубьями наружу.

Начал с изготовления роликов из фанеры толщиной 16 мм, с помощью коронки BIMETAL, 60 мм. Так как применялась фанера 16 мм, то для изготовления каждого из роликов требовалось 7 заготовок.

После изготовления заготовок, они были собраны на клею в 2 пакета по 7 штук, стянуты резьбовой шпилькой и струбцинами и оставлены для сушки на сутки.

Затем, в качестве донора листовой стали были использованы боковые панели от корпуса какой-то ЕС-совской вычислительной техники, давно приказавшей долго жить и списанной по причине морального и физического старения. Из этого металла, толщиной 2 мм были вырезаны, в соответствии с чертежами) заготовки корпуса ленточного шлифстола и остальные элементы станка.

Из этого металла, толщиной 2 мм были вырезаны, в соответствии с чертежами) заготовки корпуса ленточного шлифстола и остальные элементы станка.

Все элементы старательно подписывал, дабы в последующем избежать ошибки (сразу скажу, что это не сильно помогла, ошибки были и кое-что пришлось переделывать).

По чертежам изготовил заготовки кронштейна ведомого ролика с узлом натяжения. В ведомом ролике сделана (сверлом Форстнера) выборка диаметром 300 мм и глубиной 11 мм для запрессовки подшипников. В последующем подобная выборка диаметром 40 мм была сделана и в торцах ведущего ролика.

Элементы кронштейна ведомого ролика соединил с помощью электросварки. Заметил, что с возрастом появились проблемы со зрением (хуже вижу в затененных местах), прежде чем при сварке получаю устойчивую дугу, попадаю электродом в места совершенно для этого непредназначенные (это извинения за внешний вид сварных швов).

Оси точил без использования токарного станка. Зажимал заготовку подходящего диаметра в патроне электродрели, жестко закрепленной горизонтально), противоположный конец заготовки фиксировался в подшипнике подходящего диаметра, выставленному соосно с патроном электродрели, а затем с помощью болгарки с отрезным (зачистным) дисками (первичная обработка) и простым напильником и шлифшкуркой (чистовая обработка) стачивал до нужного размера. Я не являюсь автором данной технологии, нашел похожее в интернете и применил для своих нужд. Задачу выполнил и это главное.

Я не являюсь автором данной технологии, нашел похожее в интернете и применил для своих нужд. Задачу выполнил и это главное.

Из водопроводной трубы подходящего диаметра изготовил обоймы подшипников ведущего ролика и поворотного узла. Труба разрезалась вдоль, отпиливался «лишний кусочек» диаметра, труба стягивалась (на оправке из старого неисправного подшипника) до внутреннего диаметра 30 мм и стык проваривался. Затем от заготовки отрезались колечки шириной 10 мм.

Из заготовок в размер (по чертежам) изготовил боковые панели шлифовального стола, поворотный узел (он же узел натяжения приводного ремня) и кронштейн фланцевого крепления двигателя и узла натяжения ремня привода.

В отрезанные колечки будущей обоймы вставлялся подшипник(б/у) и колечко приваривалось к боковой панели или поворотному узлу. Для обеспечения соосности, панели (через подшипник) стягивались перед сваркой болтом диаметром 10 мм. Перед сваркой, для последующего извлечения подшипников, под подшипником на уровне внешней обоймы просверлены отверстия диаметром 3 мм.

Из гаражных запасов удачно подобран фланец на двигатель для крепления основания шлифовального диска и ведущего шкива.

Затем, закрепив фланец на электродвигателе, и, поочередно, заготовки ведущего и ведомого шкивов, а также заготовку основания шлифовального диска с помощью стамесок и импровизированного подручника (упора под стамеску) изготовил ведущий и ведомый шкивы, проставку под ведущий шкив и основание шлифовального диска с выборкой под паз крепления.

Из заготовок, с применением сварки, изготовил основание узла натяжения ленты. Этот же узел является центральным при сборке ленточного стола, к нему крепятся на винтах боковые панели.

После примерки размечены отверстия для болтов крепления. Перед сверлением установлена ось ведущего ролика для проверки отсутствия перекосов и обеспечения соосности. Боковые панели временно зафиксированы струбцинами.

После сверления отверстий боковые панели закреплены на основании узла натяжения ленты винтами М6.

Приступил к изготовлению поворотного узла. По чертежу выполнена разметка под шпильку фиксации угла поворота.

В соответствии с разметкой просверлено первоначально контрольное отверстие 3 мм.

С помощью контрольного отверстия маркером размечено и начато изготовление дугового паза (пропила) под шпильку фиксации угла поворота.

На узел натяжения шлифовальной ленты установлены пружины

Сжатием пружин с помощью струбцины проверяется правильность взаимодействия элементов узла натяжения шлифовальной ленты.

Примерка и разметка по месту точек крепления рычага ослабления шлифовальной ленты для замены.

Проверяется правильность взаимодействия элементов узла натяжения шлифовальной ленты в собранном виде (пока без ведомого ролика).

Начато изготовление «механизма перекоса» вала ведомого ролика с целью стабилизации положения ленты. Примерка фиксатора перекоса перед сваркой.

Перед сверлением по месту выполнена проверка взаимного положения фиксатора перекоса и оси ведомого ролика. На рисунке, в нижней части, на кронштейне ведомого ролика и натяжения ленты видны два отверстия, которые впоследствии были заварены и сделан пропил.

На рисунке, в нижней части, на кронштейне ведомого ролика и натяжения ленты видны два отверстия, которые впоследствии были заварены и сделан пропил.

В оси ведомого ролика просверлено отверстие и нарезана резьба М4 под винт регулировки перекоса. Противоположная (неподвижная) сторона оси закреплена винтом М3.

Шлифовальный стол в сборе. Установлены ведущий и ведомый ролики, собран механизм перекоса. Установлен рычаг ослабления шлифовальной ленты для ее замены. Шлифовальная лента установлена.

Шлифовальный стол закреплен в тисках, с помощью шуруповерта выполняется первый пробный запуск. Вращение свободное, соосность подшипников ведущего вала нормальная. Механизм «перекоса» ведомого вала обеспечивает регулировку «сползания» ленты на ведомом ролике.

После пробного пуска приступил к изготовлению основания станка из фанеры 18 мм. Выполнил отверстия для крепления электродвигателя и кронштейна фланцевого крепления двигателя и узла натяжения ремня привода. Закрепил электродвигатель.

Закрепил электродвигатель.

В левом верхнем углу фото размещена табличка с характеристиками примененного электродвигателя.

«Примерка» кронштейна фланцевого крепления двигателя и узла натяжения ремня привода. Продольные отверстия (слева и выше вала двигателя) для болтов натяжения приводного ремня. Размечены и просверлены 3 отверстия диаметром 5 мм для болтов крепления кронштейна фланцевого крепления двигателя и узла натяжения ремня привода к основанию станка.

Изготовлен и установлен кронштейн бокового упора шлифовального стола. Данный кронштейн предназначен для обеспечения горизонтальности ведущей оси при любом положении шлифовального стола (вертикальном или горизонтальном).

При замене ленты этот кронштейн необходимо временно снять.

Изготовлен и закреплен упор шлифовального стола, а также верхняя часть шлифовального стола (подложка под шлифовальную ленту), по которой осуществляется скольжение ленты.

Из фанеры 5 мм (от упаковки какой-то китайской приблуды) изготовлен защитный «кожух» для «электрохозяйства» станка. В кожухе помещается переключатель типа «галетник» на 3 фазы, подающий питание на двигатель. В перспективе туда же планирую установить переключатель изменения направления вращения и, возможно, конденсаторы для включения двигателя в однофазную сеть 220 Вольт (но это после испытаний, если движок потянет). Также изготовлен короб пылесборника с патрубком подсоединения пылесоса.

В кожухе помещается переключатель типа «галетник» на 3 фазы, подающий питание на двигатель. В перспективе туда же планирую установить переключатель изменения направления вращения и, возможно, конденсаторы для включения двигателя в однофазную сеть 220 Вольт (но это после испытаний, если движок потянет). Также изготовлен короб пылесборника с патрубком подсоединения пылесоса.

Установил (предварительно) основание шлифовального диска, изготовил, по месту, кронштейн крепления стола шлифовального диска (фото будет ниже). Крепление стола шлифовального диска обеспечивает его поворот от 0 до 45 градусов, с фиксацией винтом в крайних и в любом промежуточном положениях.

После установки всех компонентов станка на штатные места, произвел пробный запуск, уже от электродвигателя. Замечаний в работе не обнаружилось.

После пробных испытаний станок был разобран и отправлен в покраску. Решено было красить в контрастные цвета. Движущиеся и вращающиеся части в оранжевый, неподвижные в синий. Основание в черный.

Основание в черный.

Узел ведомого вала покрашен в оранжевый.

Шлифовальный стол окрашен в синий. Ведущий ролик, хоть и вращающийся, но был окрашен (ошибочно) в синий. Решено не перекрашивать.

Поворотный узел (он же узел натяжения и фиксации приводного ремня) также окрашен синим. Для обеспечения между ведущим и ведомыми шкивами параллельности приводного ремня пришлось подбирать дополнительную прокладку между поворотным узлом и кронштейном фланцевого крепления двигателя и узла натяжения ремня привода.

Кронштейн крепления стола шлифовального диска окрашен в оранжевый и установлен на свое место.

После сборки кожуха выполнил электрические соединения. Перед закрытием крышек определил направление вращения электродвигателя, пришлось пере коммутировать два провода для обеспечения нужного направления вращения.

В качестве патрубка для подсоединения пылесоса использован отрезок сантехнической трубы диаметром 30 мм.

На деревянное основание шлифовального диска наклеил «липучку» Собственно абразивный шлифовальный диск диаметром 150 мм клеится на липучку. Время замены не более 30 секунд. Установил шлифовальный диск с ведущим шкивом и ведомый шкив. Установил шлифовальную ленту, сориентировав ее по направлению вращения.

Время замены не более 30 секунд. Установил шлифовальный диск с ведущим шкивом и ведомый шкив. Установил шлифовальную ленту, сориентировав ее по направлению вращения.

Установил и выполнил натяжение приводного ремня. Упор шлифовального стола закрепил в местах для этого предназначенных.

На кронштейн крепления стола шлифовального диска установил поворотные уголки. Подготовил для разметки отверстий крепления собственно стола шлифовального диска.

Выполнил пробный запуск шлифовального станка уже в окрашенном виде. Из-за толщины слоев краски короб пылесборника плотно прилегал к шлифовальной ленте на ведущем ролике. Пришлось его (короб пылесборника) демонтировать и этом же станке, включив его, снимать лишние миллиметры корпуса короба (видны неокрашенные участки на корпусе). Станок начал изготавливать сам себя.

Опробовал в работе механизм поворота ленточного шлифовального стола в вертикальное положение.

После применения, по прямому назначению, изготовленного станка, я остался доволен. Станок свои функции выполняет.

Станок свои функции выполняет.

Видео работы станка:

Автор самоделки: Valentinyich г. Ногинск.

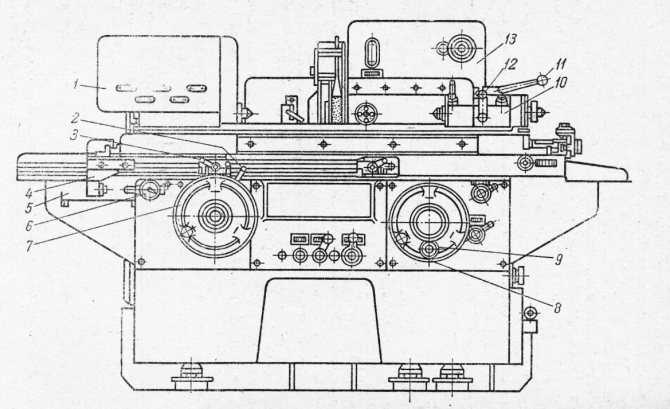

Плоскошлифовальный станок – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Определите плоскошлифовальный станок.

• Определение процедур.

• Опишите процедуры «Заправки колеса».

• Опишите кольцевой тест.

• Опишите замену шлифовального круга.

• Опишите процедуру выбора шлифовального круга.

• Перечислите основные абразивы с их общими областями наилучшего использования.

• Перечислите основные облигации с указанием типов приложений, в которых они используются чаще всего.

• Идентифицировать по номеру и названию типа, по немаркированным эскизам или по реальным колесам.

• Интерпретируйте маркировку формы и размера круга вместе с пятью основными символами спецификации круга в описании шлифовального круга.

• Учитывая несколько стандартных, распространенных шлифовальных работ, порекомендуйте подходящий абразив, приблизительный размер зерна, сорт и связку.

Плоскошлифовальный станок в основном используется в процессе чистовой обработки. Это очень точный инструмент, в котором используется стационарное абразивное вращающееся колесо для бритья или отделки металлической поверхности, которая удерживается на месте тисками. Это тиски, являющиеся частью стола или каретки, которые перемещаются вперед и назад под абразивным кругом. Плоскошлифовальный станок может резать сталь на куски размером не более 18 дюймов в длину, 6 дюймов в высоту и 8 дюймов в ширину. Стол шлифовального станка также магнитный, что помогает удерживать материал неподвижно. Эти магниты можно переключать с помощью рычага, расположенного на передней стороне кофемолки. Этот инструмент имеет максимальное сечение 0,005 дюйма и минимальное сечение 0,005 дюйма. Движение шлифовального станка может быть автоматическим, движением вперед и назад или ручным перемещением по мере необходимости.

Этот инструмент имеет максимальное сечение 0,005 дюйма и минимальное сечение 0,005 дюйма. Движение шлифовального станка может быть автоматическим, движением вперед и назад или ручным перемещением по мере необходимости.

Меры предосторожности

Помимо обычных правил техники безопасности в механическом цехе, вот несколько советов по безопасному использованию этого станка:

• Всегда надевайте защитные очки, так как эта машина может разбрасывать стружку во всех направлениях.

• Всегда ждите, пока колесо достигнет максимальной скорости, прежде чем использовать его, так как может быть

• Если у вас длинные волосы, держите их сзади, чтобы они не попали в машину.

• Никогда не ударяйте колесо о материал, так как это может привести к поломке колеса, что может привести к потере целостности и разлету колеса.

• Всегда следите за тем, чтобы над шлифовальным кругом был установлен защитный кожух, так как он защищает пользователя от стружки, удаляемой с материала.

• Всегда следите за тем, чтобы материал был надежно закреплен.

• Всегда проверяйте чистоту магнитного стола, прежде чем класть на него материал, так как стружка может поцарапать материал или даже привести к тому, что материал будет скользить по шлифовальному кругу.

• Убедитесь, что кофемолка имеет кнопку пуска/остановки в пределах досягаемости оператора.

• Проверьте шлифовальный круг перед его установкой. Убедитесь, что он правильно обслуживается и находится в хорошем рабочем состоянии.

• Следуйте инструкциям производителя по установке шлифовальных кругов.

• Держите поверхность круга равномерно зачищенной.

• Убедитесь, что защитный кожух закрывает как минимум половину шлифовального круга.

• Спилите любые заусенцы на поверхности изделия, помещаемого на магнитный зажимной патрон.

• Очистите магнитный зажим тканью, а затем протрите ладонью.

• Поместите лист бумаги размером чуть больше заготовки в центр патрона.

• Разместите работу на бумаге и включите питание магнитного держателя.

• Убедитесь, что магнитный патрон включен, попробовав вынуть изделие из патрона.

• Перед запуском шлифовального станка убедитесь, что круг очищает работу.

• Запустите новый шлифовальный круг примерно на одну минуту, прежде чем включить его в работу.

• Подождите, пока колесо наберет максимальную скорость, прежде чем использовать его, так как в колесе могут быть незаметные неисправности.

• Перед запуском шлифовального станка встаньте сбоку от круга.

• Выключите охлаждающую жидкость перед остановкой колеса, чтобы избежать возникновения дисбаланса.

• Не допускайте попадания на рабочую поверхность обрезков, инструментов и материалов.

• Держите пол вокруг кофемолки чистым и свободным от масла и жира.

• Используйте подходящую вытяжную систему вентиляции, чтобы уменьшить вдыхание пыли, мусора и туманов охлаждающей жидкости. Выхлопные системы должны быть спроектированы и обслуживаться соответствующим образом.

• При выполнении работ по техническому обслуживанию соблюдайте процедуры блокировки.

Процедура использования

• Первый шаг при использовании плоскошлифовального станка — убедиться, что материал, который вы хотите придать форму, можно использовать в шлифовальном станке. Мягкие материалы, такие как алюминий или латунь, забивают абразивный круг и снижают эффективность его работы, после чего его необходимо очищать. Этот процесс описан в разделе «Техническое обслуживание». Максимальный размер материала, который может обрабатывать шлифовальный станок, составляет 18 дюймов в длину, 8 дюймов в ширину и 6 дюймов в высоту.

• Следующий шаг — убедиться, что материал закреплен. Это делается с помощью тисков, а затем с помощью магнитного зажима. После закрепления материала его необходимо вручную поместить под абразивный круг. Это делается путем вращения колес долготы и широты, расположенных на передней части кофемолки. Сам абразивный круг можно немного подвигать, чтобы получить идеальное положение материала.

• После этого машину можно запускать. Он должен достичь максимальной скорости, прежде чем пытаться использовать его из соображений безопасности. Если колесо работает правильно, его можно использовать вручную, когда необходимо выполнить очень точную работу.

Рис. 1. Плоскошлифовальный станок Chevalier

1. Поместите приспособление для алмазного круга на станину.

2. Держите алмазную правку на ¼ дюйма слева от центра круга.

3. Зафиксируйте комод на кровати, включив магнитный фиксатор.

4. Включите питание машины, повернув переключатель в положение «ВКЛ». Затем нажмите зеленую кнопку, чтобы запустить шпиндель.

5. Перемещайте шлифовальный круг вниз с помощью маховика вертикального стола, пока он едва не коснется правящего инструмента.

6. Выключите машину после контакта с комодом.

7. Снова включите машину. Пока круг вращается, опускайте шлифовальный круг вниз в направлении Z, пока не образуется небольшой шлейф пыли.

8. После создания небольшого шлейфа пыли сделайте один проход вперед и назад по оси Y. Остановите машину, когда правящий станок сделает проход вперед и назад.

9. При остановке машины убедитесь, что инструмент для правки находится примерно в ½ дюймах от колеса.

10. Проверьте колесо на предмет чистоты. Если нет, повторите шаги 8 и 9.

Рисунок 2. Правка колеса

Перед монтажом шлифовальные круги должны быть осмотрены и «испытаны кольцом», чтобы убедиться в отсутствии трещин или других дефектов. По колесам следует слегка постучать легким неметаллическим предметом. Стабильное и неповрежденное колесо даст чистый металлический тон или «звон».

Выполнение проверки кольца:

Убедитесь, что колесо сухое и на нем нет опилок или других материалов, которые могут заглушить звук кольца.

Для проведения теста вам понадобится твердый пластиковый или деревянный предмет, например ручка отвертки или другой инструмент. Используйте деревянный молоток для более тяжелых инструментов. Не используйте металлические предметы.

Используйте деревянный молоток для более тяжелых инструментов. Не используйте металлические предметы.

- Подвесьте круг на штифт или вал, который проходит через отверстие, чтобы его было легко вращать, но не задевайте круг на шлифовальном станке. Если колесо слишком велико для подвески, поставьте его на чистую твердую поверхность.

- Представьте себе вертикальный отвес по центру колеса.

- Постучите по колесу примерно под углом 45 градусов с каждой стороны от вертикальной линии, примерно в одном-двух дюймах от края колеса. (Большие колеса могут постукивать по краю, а не сбоку колеса.)

- Поверните колесо на 180 градусов так, чтобы нижняя часть колеса оказалась сверху.

- Снова коснитесь колеса примерно на 45 градусов с каждой стороны от вертикальной линии.

- Колесо проходит испытание, если оно издает чистый металлический звук при постукивании во всех четырех точках. Если колесо звучит мертво в любой из четырех точек, оно треснуло.

Не используйте его.

Не используйте его.

- Откройте корпус колеса. Если корпус колеса очень тугой, для этого может потребоваться пара гаечных ключей, гаечный ключ и резиновый молоток.

- Снимите верхнюю металлическую пластину, ослабив винты, которыми она крепится к корпусу колеса.

Рисунок 3. Снимите металлическую пластину и кожух колеса

3. За колесом, на шпинделе, есть отверстие. Вставьте гаечный ключ с правой стороны в заднюю часть шпинделя. Ключ для распорки должен входить в отверстие.

Рисунок 4. Закрепите ключ в отверстии Рисунок 5. Снимите шлифовальный круг

4. Вставьте ключ в два отверстия в передней части круга. При снятии колеса со шпинделя поворот вправо ослабит, а поворот влево затянет.

5. Ударьте резиновым молотком по рычажному ключу, чтобы ослабить колесо.

6. Чтобы установить новый шлифовальный круг, выполните процедуру в обратном порядке. Поворот рычажного ключа влево затянет его. При установке колеса убедитесь, что ключ находится с левой, а не с правой стороны. Поверните рычажный ключ рукой, а когда это невозможно, используйте резиновый молоток.

При установке колеса убедитесь, что ключ находится с левой, а не с правой стороны. Поверните рычажный ключ рукой, а когда это невозможно, используйте резиновый молоток.

7. Снимите ключ с задней части шпинделя.

8. Прикрутите пластину обратно к верхней части корпуса колеса.

9. Закройте корпус колеса и затяните ручку.

- Убедитесь, что используется подходящее колесо для ложи. Существуют различные шлифовальные круги для алюминия, нержавеющей стали и титана.

- Очистите станину перед размещением на ней заготовки. Это предотвратит помехи для магнитного патрона.

- Установите магнитные параллели вокруг заготовки, чтобы заготовка не сместилась во время шлифования.

- Включите магнитный зажим, чтобы закрепить детали на станине.

- Отрегулируйте положение станины и седла так, чтобы ложа располагалась по центру под колесом.

- Опустите круг на дюйм выше заготовки.

- Возьмите лист бумаги и поместите его между колесом и прикладом.

Перемещайте бумагу вперед и назад, одновременно опуская колесо, пока бумага больше не сможет двигаться к нулю по оси Z. См. рис. 1.

Перемещайте бумагу вперед и назад, одновременно опуская колесо, пока бумага больше не сможет двигаться к нулю по оси Z. См. рис. 1. - Обнулите ось Z заготовки, установив шкалу на маховике подачи вниз на 0 дюймов. См. рис. 2.

- Заблокируйте блок установки продольного хода стола таким образом, чтобы на каждом конце хода стола был перебег примерно на дюйм.

- Отрегулируйте положение стола так, чтобы колесо располагалось примерно на дюйм справа от заготовки.

- Опустите круг на нужную глубину шлифования. Максимальная подача вниз должна составлять 0,001 дюйма за проход.

- Перед включением основного питания убедитесь, что колесо не касается заготовки. Нажмите зеленую кнопку, чтобы включить шпиндель, и включите переключатель охлаждающей жидкости.

- Отшлифуйте заготовку, выполняя проходы слева направо по оси x.

- Как только первая полоса заготовки будет достаточно отшлифована, поверните маховик оси Y на пол-оборота по часовой стрелке.

- Отшлифуйте еще одну полосу заготовки слева направо по оси абсцисс.

- Повторяйте до тех пор, пока заготовка не будет полностью отшлифована, затем повторите все предыдущие шаги для другой стороны.

Рис. 6. Настройка оси Z Рис. 7. Настройка подачи вниз

Выберите шлифовальный круг:

Имейте в виду, что шлифовальный круг — это форма режущего инструмента, и, за исключением круга для общего шлифования, абразив, размер зерна, марка и структура, тип связки должны быть выбраны в соответствии с конкретной работой, в которой будет использоваться круг, точно так же, как фреза, дрель или метчик выбираются для конкретной работы.

При выборе шлифовального круга существует восемь факторов, влияющих на выбор технических характеристик шлифовального круга. Есть:

1. Инструкция по изготовлению шлифовального круга.

2. Измельчаемый материал и его твердость.

3. Количество материала, которое необходимо удалить, и требуемая отделка.

4. Имеют притирочный контакт.

5. Тяжесть операции шлифования.

6. Скорость вращения колеса.

7. Скорость подачи

8. Техника работы.

Предложения:

1. Сначала рассмотрите материал, который нужно отшлифовать, и его твердость. Они влияют на выбор абразива, размера зерна и сорта или твердости круга.

- Оксид алюминия лучше всего подходит для стали, а абразивы из карбида кремния лучше подходят для шлифования чугуна, цветных металлов и неметаллических материалов.

- Относительно мелкая зернистость лучше всего подходит для более тяжелых резов, может выгодно использоваться для мягких и пластичных материалов, которые легко проникают.

- Твердость шлифуемого материала также влияет на выбор сорта круга или твердости. Более твердый сплав можно использовать на мягких, легко проникающих материалах, чем на твердых материалах, которые естественным образом склонны к более быстрому затуплению круга.

Более мягкие сорта с большей готовностью освобождают тусклые зерна, чтобы представить в работе новые, острые зерна.

Более мягкие сорта с большей готовностью освобождают тусклые зерна, чтобы представить в работе новые, острые зерна.

2. Вторым фактором при выборе колеса является количество удаляемого материала и требуемая отделка. Они влияют на выбор размера зерна и связки следующим образом:

- Относительно крупная зернистость выбирается для быстрого удаления припуска без учета чистовой обработки как грубой шлифовки; там, где желательна высокая отделка, следует использовать мелкую шлифовку. Круги на керамической связке

- обычно используются там, где товарная отделка удовлетворительна. Органические связки, резиноид, каучук и шеллак, обеспечивают высочайшее качество отделки.

3. Площадь шлифовального контакта между кругом и заготовкой влияет на выбор размера и степени абразива.

- Грубая шлифовка требуется, когда площадь контакта относительно велика, например, при плоском шлифовании чашечными кругами, цилиндрами или сегментами, чтобы обеспечить достаточный зазор между абразивными зернами.

По мере того, как площадь контакта становится меньше, а общее давление, имеющее тенденцию к разрушению поверхности круга, становится больше, следует использовать круги с более мелким зерном.

По мере того, как площадь контакта становится меньше, а общее давление, имеющее тенденцию к разрушению поверхности круга, становится больше, следует использовать круги с более мелким зерном. - Что касается сорта или твердости, то на большой площади контакта мягкий сплав обеспечит нормальное разрушение круга, гарантируя непрерывное свободное резание. С другой стороны, более твердый сорт необходим, чтобы выдерживать все более высокое единичное давление, поскольку площадь контакта становится меньше.

4. Тяжесть операции шлифования влияет на выбор абразива и марки.

- Жесткий абразив, такой как оксид алюминия 4А, следует использовать для грубой шлифовки стали в тяжелых условиях.

- Более мягкие абразивы, такие как оксид алюминия 32 и 38, лучше всего подходят для более легких операций точного шлифования сталей и полусталей, а абразивы с оксидом алюминия промежуточного звена 57 и 19 используются для точного и полуточного шлифования как мягких, так и твердых сталей.

- Тяжесть операции шлифования также влияет на выбор сплава. Твердые сорта обеспечивают прочные круги для грубого шлифования, такого как заедание, в то время как средние и более мягкие круги можно использовать для точных операций, которые менее требовательны к кругу.

5. Частота вращения шлифовального круга определяет тип связки.

- Круги на керамической связке не должны использоваться при скоростях более 6500 футов в минуту. За некоторыми исключениями, когда скорость превышает это значение, следует использовать колеса со связкой из каучука, резины или шеллака. Обратите внимание, что безопасная рабочая скорость, указанная на бирке, колесе или промокательной бумаге, никогда не должна превышаться.

6. Скорость подачи

- Чем выше скорость подачи, тем выше давление шлифования. Если скорость шлифования заготовки должна быть увеличена, скорость подачи будет увеличена, тогда износ круга будет быстрее. Поэтому требуется более твердый шлифовальный круг.

- Стандартная система маркировки кругов используется для определения пяти основных факторов при выборе шлифовального круга:

- Тип абразива

- Размер зерна

- Марка или твердость

- Структура

- Бонд

Первый символ: тип абразива Для определения зернистости можно использовать следующую шкалу:

Третий символ: степень твердости

- Степень твердости является мерой прочности сцепления шлифовального круга.

- Связующий материал скрепляет абразивные зерна в круге.

- Чем прочнее связь, тем тверже колесо.

- Степень твердости является мерой прочности сцепления шлифовального круга.

A до G мягче.

от H до P относятся к среднему классу.

от R до Z сложнее.

Четвертый символ: Структура

- Структура, расстояние между абразивными зернами в круге обозначено цифрами.

1 представляет собой плотную структуру.

8 имеет более среднюю структуру.

15 представляет собой открытую конструкцию.

Пятый символ: Облигация

- Облигация обозначается буквой в соответствии со следующим:

- V – Витрифицированный

- B – Резиноид

- Р – Резина

- Е – Шеллак

- М – Металл

Пример маркировки стандартного шлифовального круга:

1- A – 305 X 25 X 127 WA 46 K 8 V 7N 2000 м/мин

ОТ(ТИП КОЛЕС): 1(Прямой-гладкий)

ЛИЦО: А

РАЗМЕР: диам. (Г) X Ширина (Ш) X Отверстие (В)

ТИП АБРАЗИВА: WA (см. рис. 2)

ЗЕРНА: 46 (см. рис. 2)

МАРКА: K (см. рис. 2)

СТРУКТУРА: 8 (см. рис. 2)

ТИП КОСТИ: V (см. рис. 2)

КОД ПРОИЗВОДИТЕЛЯ: 7N

МАКС. Об/мин: 2000 м/мин.

Рисунок 9: Таблица выбора шлифовального круга

Рисунок 10: Таблица выбора шлифовального круга

1. Перечислите пять мер предосторожности.

Перечислите пять мер предосторожности.

2. Перечислите пять основных частей плоскошлифовальных машин.

3. Что такое правильная установка для алмазного круга?

4. При правке колеса, насколько далеко должен располагаться алмазный правитель слева от центра колеса?

5. Что такое кольцевой тест?

6. Как вы выполняете кольцевой тест?

7. При выборе шлифовального круга существует восемь факторов, влияющих на выбор технических характеристик шлифовального круга. Пожалуйста, перечислите пять из восьми факторов.

8. Для чего лучше всего подходят шлифовальные круги из оксида алюминия?

9. Для идентификации факторов при выборе шлифовального круга используется стандартная система маркировки кругов. Пожалуйста, все пять основных факторов?

10. Колесо с маркировкой WA 80-L9B. Пожалуйста, укажите следующее.

Эта глава была взята из следующих источников.

Шлифовка и полировка получено из Машиностроительных инструментов Массачусетского технологического института, CC:BY-NC-SA 4. 0.

0.

Чертежи для сверлильных, токарных, фрезерных и шлифовальных станков своими руками

- Особенности использования машин

- Типы машин

- Скучный

- Превращение

- Фрезерование

- Шлифовка

- Необходимые материалы и инструменты

- Алгоритм изготовления

- Советы от мастеров эксплуатации

Электрическая дрель — универсальный инструмент. Помимо использования по прямому назначению (сверление отверстий), его можно использовать для многих видов работ. Ведь сверлильный патрон позволяет зажимать не только сверла, но и фрезы, шлифовальные элементы и даже деревянные заготовки для токарной обработки. Поэтому из этого инструмента можно сделать несколько видов полноценных домашних станков для обработки и изготовления различных материалов и деталей.

Особенности применения станков

Работа дрелью с удержанием инструмента только руками существенно ограничивает его возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, куда она будет устойчиво крепиться, то обычная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно изготовить следующие виды станков:

- сверление;

- токарная обработка;

- фрезерный;

- шлифовка.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Обеспечьте функцию «два в одном», такую как сверлильный и фрезерный станок, токарный станок и шлифовальный станок. Все зависит от условий установки и потребностей владельца.

Мощность станков и их возможности будут зависеть от типа дрели (мощности ее электродвигателя), способа крепления, так как именно в этом случае она выступает основной рабочей частью оборудования.

Виды станков

Несмотря на самодельную сборку, каждый станок позволяет производить широкий спектр деталей различной сложности и конфигурации. При правильной установке агрегата он практически не будет уступать профессиональным заводским аналогам по точности и скорости работы.

Если использовать дрель повышенной мощности, рассчитанную на длительную бесперебойную работу, то на таком станке можно наладить серийное производство или обработку различных элементов.

В домашних условиях такие машины способны полностью удовлетворить бытовые потребности по ремонту мебели, автомобилей, велосипедов и многих других вещей повседневного обихода. Они помогут реализовать множество дизайнерских решений без необходимости посещения специализированных мастерских.

Каждый тип машины предназначен для различных работ и имеет свои особенности.

Сверлильный

Сверлильный станок необходим для формирования отверстий в различных поверхностях — как плоских, так и многогранных элементах из дерева, металла, пластика, стекла. Диаметр отверстия и материал детали определяются типом используемого режущего элемента — сверла.

Диаметр отверстия и материал детали определяются типом используемого режущего элемента — сверла.

Принцип работы агрегата основан на том, что механизм, обеспечивающий крутящий момент режущего элемента (в нашем случае сверла), располагается прямо перпендикулярно обрабатываемой поверхности на специальной станине — шпинделе крепится к стойке. При опускании шпинделя сверло входит в поверхность и проделывает в ней отверстие.

Основное преимущество работы на станке перед ручной обработкой отверстие точнее … Неподвижное сверло можно резко сфокусировать и направить в нужное место.

Закрепить дрель можно на дополнительной продольной планке, расположенной перпендикулярно опускающему/подъемному шпинделю на ее корпусе – это позволит перемещать закрепленный инструмент не только в вертикальном, но и в горизонтальном направлении.

Токарная обработка

Обработка деталей на токарном станке происходит за счет быстрых оборотов заготовки вокруг своей оси, которые обеспечиваются вращающимся от электродвигателя шпинделем, в данном случае это сверлильный патрон. Режущий элемент подается вручную сбоку, перпендикулярно вращающейся заготовке, или проникает, в зависимости от вида выполняемой работы.

Режущий элемент подается вручную сбоку, перпендикулярно вращающейся заготовке, или проникает, в зависимости от вида выполняемой работы.

Токарный станок предназначен для внутренней и внешней обработки металлических, деревянных или пластмассовых деталей:

- нарезание резьбы;

- токарно-винторезные работы;

- обрезка и обработка концов;

- зенковка;

- развертывание;

- расточка.

Заготовка зажимается в станке между моментным элементом (сверлильный патрон) и зажимной направляющей втулкой. Зажимная втулка надевается на специальные полозья и фиксируется в нужном положении гайкой. Длина направляющих будет определять размер заготовки, которую можно установить в агрегат. .

В этом случае при самостоятельном изготовлении станка длина полозьев определяется индивидуально в соответствии с пожеланиями и потребностями владельца.

Дрель фиксируется в раме «намертво».

Фрезерный

Станок фрезерный применяется для обработки металлических и деревянных заготовок с помощью фрезы — инструмента со специальными резцами, зубьями. В процессе работы фреза, вращаясь вокруг своей оси, снимает с заготовки часть наружного слоя, придавая ей необходимую форму.

Шлифовальные и другие работы выполняются с помощью фрезы:

- резка;

- заточка;

- облицовка;

- зенковка;

- сканирование;

- резьба;

- производство зубчатых колес.

В случае самодельного мини-агрегата фрезерная насадка зажимается в сверлильном патроне, прикрепленном к станине. Заготовка подается вручную или также фиксируется в специальном зажимном устройстве.

Шлифовка

С помощью шлифовальной машины очищают различные поверхности, делая их гладкими. Также шлифовка помогает изменить форму заготовки, придать ей нужный конструктивный вид, например, в деревообрабатывающем варианте оборудования.

Наждачная бумага обычно используется в качестве шлифовального элемента. … В патрон дрели зажимается специальная насадка, имеющая шероховатую поверхность — шлифовальный брусок.

Имеются насадки, предусматривающие замену шлифовального материала – лист наждачной бумаги фиксируется на их ровной рабочей поверхности с помощью специальной «липучки», расположенной на тыльной стороне.

Процесс шлифования осуществляется путем обработки заготовки насадкой с шлифовальным покрытием, вращающейся в патроне дрели. Благодаря абразивному напылению на наждачную бумагу снимает с заготовки часть ее поверхности.

При изготовлении станка сверло зажимается и фиксируется в станине в одном положении, а заготовка подается вручную.

В качестве упора для заготовки можно использовать дополнительную стойку — для удобства ее можно поставить на полозья, как и в случае токарного станка.

Необходимые материалы и инструменты

Вращающим элементом и, соответственно, основной рабочей частью в каждом типе станков является дрель. Тип обработки во многом будет зависеть от установленной в его патроне насадки. Поэтому для их сборки потребуются одинаковые материалы.

Тип обработки во многом будет зависеть от установленной в его патроне насадки. Поэтому для их сборки потребуются одинаковые материалы.

Для сборки токарного станка, шлифовального станка:

- прямоугольное металлическое или деревянное основание, станина;

- зажимная втулка;

- прижимная бабка, которая будет крепиться к сверлильному патрону;

- направляющие для зажимной втулки;

- посадочное место для крепления дрели.

Материалы для сборки сверлильного, фрезерного станка:

- станина квадратная;

- металлическая подставка, по которой будет перемещаться шпиндель с закрепленным сверлом; пружина

- соответствующая диаметру стойки;

- стол для заготовок;

- штифт для фиксации стола.

Из инструментов вам понадобятся:

- отвертка;

- плоскогубцы;

- ножовка по дереву или металлу;

- крепежные изделия — болты, винты, гайки;

- сварочный аппарат.

Если планируется изготовление станка по металлу, то обязательным условием будет наличие сварочного аппарата. Поскольку станок предназначен больше для домашнего использования, его чертежи и размеры составных элементов устанавливаются индивидуально.

Алгоритм изготовления

Учитывая, что по типу обработки домашние станки будут взаимозаменяемы, а решающую роль будет играть установленная в дрели насадка, рассмотрим два основных варианта самодельных агрегатов — горизонтальный и вертикальный.

Процедура сборки вертикальной машины следующая.

- Вырежьте квадратное основание 50 x 50 см из куска металла или дерева толщиной 10–20 мм.

- Ровно по центру на расстоянии 1-2 см от края просверлите в нем отверстие для крепления стойки. Диаметр стойки должен быть не менее 5 см.

- Установите подставку, отцентрируйте ее по уровню и приварите сварочным электродом. Если делается деревянный станок и стойка деревянная, то жестко фиксируем ее саморезами.

- Закрепите дрель металлическими зажимами на подвижном элементе, который будет надет на стойку, образуя опускающий/подъемный шпиндель.

- Установите пружину на рейку. Его длина должна составлять не менее 2/3 стойки.

- После установки дрели на подставку отметьте место, куда упадет дрель при опускании шпинделя.

- По этому месту прорежьте два сквозных углубления в станине крест-накрест.

- В углубление на шпильке с резьбой устанавливается стол, на который будет крепиться заготовка. На штифт с нижней стороны накручивается гайка, она зафиксирует стол в нужном положении. С внешней стороны также можно прикрепить стол к штифту с помощью гайки, утопив ее в поверхность стола так, чтобы она не мешала укладке заготовок.

- Важно, чтобы после фиксации гайкой длина внешней части штифта находилась на одном уровне с верхней частью столика.

Заготовка укладывается на стол (при необходимости фиксируется струбцинами) и перемещается по пазам в нужном направлении.

Бур опускается рукой, обратно поднимается пружиной. Чтобы переделать станок во фрезерный или шлифовальный, достаточно заменить дрель соответствующей насадкой – фрезером или шлифовальным блоком.

Алгоритм сборки горизонтального станка выглядит так.

- Кровать вырезанная прямоугольная — размеры определяются индивидуально.

- На одном ребре закрепить посадочное место для сверла с выемкой в верхней части, соответствующей размеру инструмента.

- Закрепите на нем сверло струбциной.

- Вырежьте вдоль станины сквозной паз для штифта, а по краям установите два металлических уголка, по которым будет двигаться нажимная втулка.

- Ширина зажимной втулки должна точно соответствовать расстоянию между направляющими уголками (полозьями). Снизу в него вкручивается шпилька с резьбой, которая будет двигаться в дупле.

- Придвинув втулку вплотную к патрону дрели, определите место, где будет установлена специальная бабка для фиксации заготовок.

- Присоедините переднюю бабку с расположенным по центру металлическим коническим штифтом к втулке.

- Втулка фиксируется в нужном положении (для зажима заготовки) гайкой, навинчиваемой на штифт снизу.

Как и предыдущий, этот станок можно использовать не только как токарный, но и как фрезерный или шлифовальный станок. Вам достаточно зажать в патроне дрели необходимый рабочий элемент – резец, шлифовальный брусок, сверло.

В обоих вариантах необходимо предусмотреть специальные регулируемые ножки для кровати.

Если станина плашмя упрется в верстак или стол, то станет невозможной регулировка и фиксация прижимной втулки на горизонтальном станке или стола для заготовок на вертикальном.

Советы мастеров эксплуатации

Такие станки рекомендуется изготавливать только из металлических элементов — станина, прижимная втулка, подставка. Деревянная конструкция проще в сборке, но имеет меньший срок службы. Он может выйти из строя даже от незначительного механического повреждения – случайного удара.