Самодельный суппорт для токарный станок по металлу своими руками: Поперечный суппорт своими руками для самодельного токарного станка

Как сделать самодельный токарный станок по металлу

Содержание

- 1 Конструктивные особенности

- 2 Создание суппорта

- 3 Как собрать устройство

- 4 Как выбрать электропривод

- 5 Как создать станок из дрели

- 6 Особенности функционирования

- 7 Техника безопасности

Станок токарный предназначается для того, чтобы изготавливать и обрабатывать изделия из металла. Профессиональные аппараты довольно дороги. Сэкономить возможно, если сделать самодельный токарный станок по металлу. Осуществляется это различными методами.

Содержание

- Конструктивные особенности

- Создание суппорта

- Как собрать устройство

- Как выбрать электропривод

- Как создать станок из дрели

- Особенности функционирования

- Техника безопасности

Конструктивные особенности

Всякий токарный станок по металлу заключает в себе такие компоненты:

- привод – ключевой узел станка, от которого зависит мощность оборудования.

Выбрать мотор достаточно сложно. В маленьких устройствах возможно применять движок от обыкновенной стиральной машинки, электродрели. Минимальная мощность привода должна составлять 200 Вт, число об/мин – 1500;

Выбрать мотор достаточно сложно. В маленьких устройствах возможно применять движок от обыкновенной стиральной машинки, электродрели. Минимальная мощность привода должна составлять 200 Вт, число об/мин – 1500; - станина – несущая рама устройства. Ее можно изготовить из брусков дерева, уголков из стали. Станина для токарного станка должна быть прочной. В противном случае устройство сломается из-за вибрационного воздействия;

- задняя бабка – материалом изготовления служит пластинка из стали, к которой приварен металлический уголок. Пластинка упирается в направляющие несущей рамы. Она предназначается для того, чтобы фиксировать заготовки из металла при обрабатывании;

- передняя бабка – аналогична задней, однако устанавливается на перемещающейся раме;

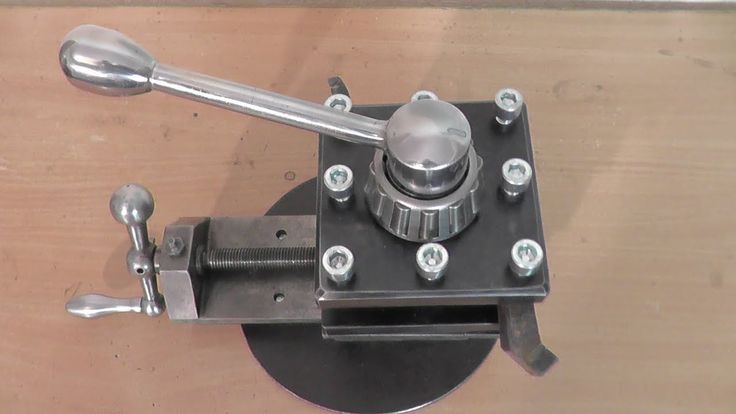

ведущий, ведомый центр; - суппорт – элемент упора для рабочей части.

Момент вращения от привода к рабочей части сообщается разными методами. Кто-то монтирует ее на приводной вал. Это делается для экономии пространства и денежных средств. Также момент вращения возможно сообщать посредством фрикционной/ременной/цепной передачи. У любого из данных способов имеются собственные минусы и плюсы.

Также момент вращения возможно сообщать посредством фрикционной/ременной/цепной передачи. У любого из данных способов имеются собственные минусы и плюсы.

Ременная передача для электропривода стоит дешевле всего, весьма надежна. Чтобы изготовить ее, примените ремень, который снят с иного агрегата. Минус подобной передачи заключается в том, что ремень постепенно изнашивается. Частота его замены зависит от интенсивности эксплуатации.

Цепная передача имеет более высокую цену, больше по размеру, однако располагает длительным эксплуатационным периодом. Фрикционная передача – средний вариант между цепной и ременной.

Собирая своими руками токарный станок, используйте ту передачу, которая считается подходящей для решения ваших задач. К примеру, в мини-токарном станке рабочую часть желательно монтировать прямо на вал.

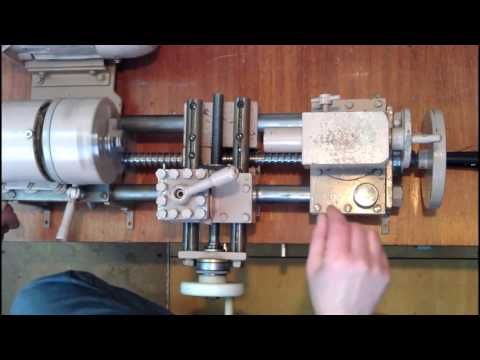

Создание суппорта

Суппорт считается важнейшим элементом токарного станка. От него зависимо качество изготавливаемого изделия, количество сил и времени, которое вы затратите на его производство. Суппорт находится на особых салазках, перемещающихся по направляющим, которые установлены на несущей раме. Перемещение выполняется в 3 стороны:

От него зависимо качество изготавливаемого изделия, количество сил и времени, которое вы затратите на его производство. Суппорт находится на особых салазках, перемещающихся по направляющим, которые установлены на несущей раме. Перемещение выполняется в 3 стороны:

- продольно. Рабочая часть устройства перемещается по длине детали. Данное движение применяется, чтобы вытачивать резьбу в изделиях, снимать металлический слой с детали;

- поперечно. Рабочая часть передвигается под углом в девяносто градусов относительно оси детали. Применяется, чтобы вытачивать канавки, отверстия;

- наклонно. Передвижение осуществляется под различными углами. Используется, чтобы вытачивать канавки на поверхности заготовки.

Изготавливая суппорт самодельного токарного станка по металлу своими руками, нужно помнить, что он подвергается изнашиванию из-за вибрационного воздействия. Крепежные элементы расшатываются, появляется люфт. Качество производимых изделий ухудшается. Чтобы предотвратить это, нужно время от времени выполнять настройку суппорта.

Настраивать суппорт необходимо по промежуткам, люфту, сальникам. Убрать промежутки возможно, вставляя клинья промеж направляющих и каретки. Люфт заготовки устраняется специальным винтом.

Если в устройстве изношены сальники, их нужно хорошо помыть, смазать масляной жидкостью. При сильном изнашивании целесообразно поменять сальники на другие.

Как собрать устройство

Чтобы собрать токарный станок по металлу своими руками, нужно выполнить следующие действия:

- Сборка станочной рамы из балок, швеллерных элементов. Если вы намереваетесь осуществлять обрабатывание крупных заготовок, используйте материалы, способные выдержать значительную нагрузку. Например, если вы желаете обрабатывать детали из металла, имеющие длину больше 5 см, толщина материалов для рамы должна составлять минимум 0,3 см для уголков и 3 см для стержней.

- Установка продольных валов с направляющими на швеллерные элементы. Присоединение валов осуществляется посредством сварочного аппарата либо болтов.

- Изготовление передней бабки. Для этого применяется гидравлический цилиндр с толщиной стенок минимум 0,6 см. В него требуется запрессовать пару подшипников.

- Прокладывание вала. Применяются подшипники большого внутреннего диаметра.

- Заливка смазки в гидравлический цилиндр.

- Установка шкива и суппорта с направляющими.

- Монтаж электрического привода.

Если посмотреть на чертежи токарного станка, можно заметить, что для увеличения устойчивости держателя резца применяется подручник, внизу агрегата фиксируется тоненькая металлическая полоска. Она предназначается для того, чтобы защищать рабочую часть устройства от деформирования при обрабатывании заготовки.

Как выбрать электропривод

Самым значимым элементом сделанного своими руками токарного станка считается электропривод. Благодаря ему двигается рабочая часть устройства. Следовательно, чем выше мощность привода, тем больше мощность всего станка. Выбирать движок необходимо, учитывая величину деталей из металла, которые вы намереваетесь обрабатывать.

Следовательно, чем выше мощность привода, тем больше мощность всего станка. Выбирать движок необходимо, учитывая величину деталей из металла, которые вы намереваетесь обрабатывать.

Для обработки небольших заготовок оптимально использовать привод мощностью 1 кВт. Его возможно снять с ненужной швейной машинки. Для обрабатывания крупных деталей необходим движок мощностью 1,5 кВт.

Если вы используете схемы, собирая станок токарный по металлу своими руками, помните, что все электрические элементы должны иметь надежную изоляцию. Если вы не умеете обращаться с электричеством, обратитесь к профессионалу. Так вы точно не получите травму.

Как создать станок из дрели

Если вы желаете сэкономить и облегчить сборку станка, примените вместо движка обыкновенную электродрель. Так вы сможете:

- быстро собирать и разбирать токарный станок своими руками. Электродрель легко демонтируется со станины, может быть применена для сверления отверстий;

- без труда транспортировать устройство.

Особенно это актуально для тех, кто обрабатывает детали в гаражном помещении, на улице;

Особенно это актуально для тех, кто обрабатывает детали в гаражном помещении, на улице; - сэкономить деньги. Электродрель позволяет не задействовать передачу, применять заменяемые насадки в качестве рабочего инструмента.

Разумеется, данный аппарат обладает определенными минусами. Как сделать токарный станок по металлу на базе дрели, чтобы можно было обрабатывать большие заготовки? Ответ – практически никак. У электродрели довольно маленький момент кручения, большое количество оборотов. Возможно изменить данные показатели, если монтировать ременную передачу. Однако конструкция станет намного сложнее. Станок потеряет свое ключевое достоинство.

Изготавливать токарный станок на базе электрической дрели рекомендуется тем, кто намеревается обрабатывать только маленькие заготовки. Для создания устройства понадобится все то же, что и для обыкновенного станка, кроме привода и передней бабки. Несущей рамой может выступать обыкновенный стол, верстак. Электродрель фиксируется посредством хомута, струбцины.

Используя станок, в который установлен самодельный токарный патрон, возможно осуществлять вытачивание заготовок, их окрашивание, наматывание проволоки на трансформаторное устройство, создание спиральных насечек.

Особенности функционирования

Как и у всякого иного оснащения, у токарных/фрезерных станков своими руками имеются собственные особенности. Их нужно принимать во внимание, собирая и эксплуатируя устройство. Например, при обработке больших заготовок либо при применении мощного электромотора проявляется значительное вибрационное воздействие. Оно может довести до возникновения неточностей. Для того чтобы предотвратить это, ведущий и ведомый центры устройства нужно монтировать на одинаковой оси. Если вы намереваетесь монтировать лишь ведущий центр, прикрепите к нему кулачковый агрегат.

В собственноручно сделанные аппараты нежелательно ставить коллекторный движок. Он может самопроизвольно увеличивать количество оборотов. Это доводит до того, что заготовка вылетает, случаются различные травмы, портится оснащение. Если вы все же установили подобный движок, не забудьте монтировать вместе с ним редуктор, понижающий обороты.

Если вы все же установили подобный движок, не забудьте монтировать вместе с ним редуктор, понижающий обороты.

Наилучшим мотором считается асинхронный. Он не повышает количество оборотов при обрабатывании заготовки, стоек к высоким нагрузкам, дает возможность обрабатывать изделия из металла шириной до дециметра.

Техника безопасности

Эксплуатируя самодельное устройство, соблюдайте такие правила:

- Резец должен быть параллелен поверхности детали, которая обрабатывается, иначе станок сломается из-за соскакивания инструмента.

- При обработке торцов заготовка должна упираться в заднюю бабку.

- Используйте особый щиток либо очки для того, чтобы защитить органы зрения от летящей во все стороны стружки металла.

- После окончания обработки станок необходимо очищать, убирая стружку металла и иной производственный мусор. Не допускайте попадания мелких частичек в электрический движок самодельного токарного станка для обработки металлических заготовок.

Токарный станок по металлу своими руками: настольный, мини

Правильно собранные токарные станки по металлу своими руками, дадут возможность тем мужчинам, которые предпочитают все делать самостоятельно, выполнять множество полезных операций.

С помощью такого мини устройства можно проводить различные виды обработки металлических заготовок, начиная от накатки рельефа на поверхности и заканчивая нарезанием при необходимости резьбы.

Настольный токарный станок по металлу открывает новые возможности перед домашним мастером и позволяет ему превратить работу в удовольствие.

Между тем, не каждому по карману приобрести уже готовое устройство в специализированном магазине.

В этом случае выходом их положения может стать сборка такого мини станка своими руками, и сделать это, при наличии желания, соответствующего материала и инструмента, сможет каждый.

Самодельное токарное устройство отлично подойдет для гаража и дома и сможет выполнять большой объем соответствующей работы, такой как заточка резцов, нарезание резьбы, шлифование поверхности какого-либо металлического приспособления и многое другое.

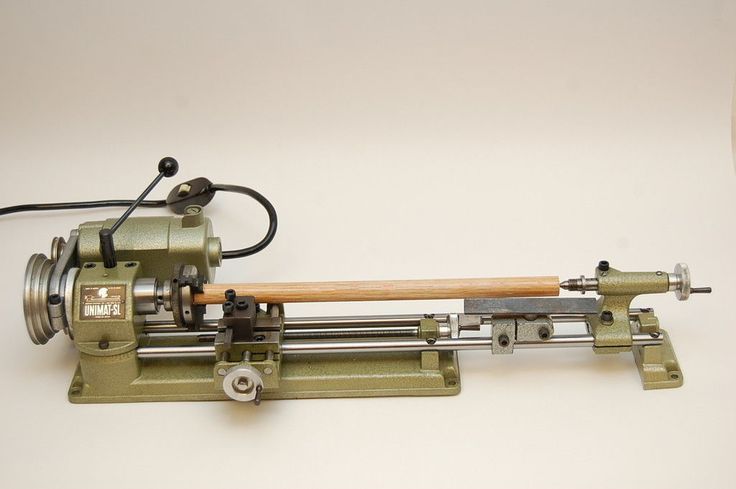

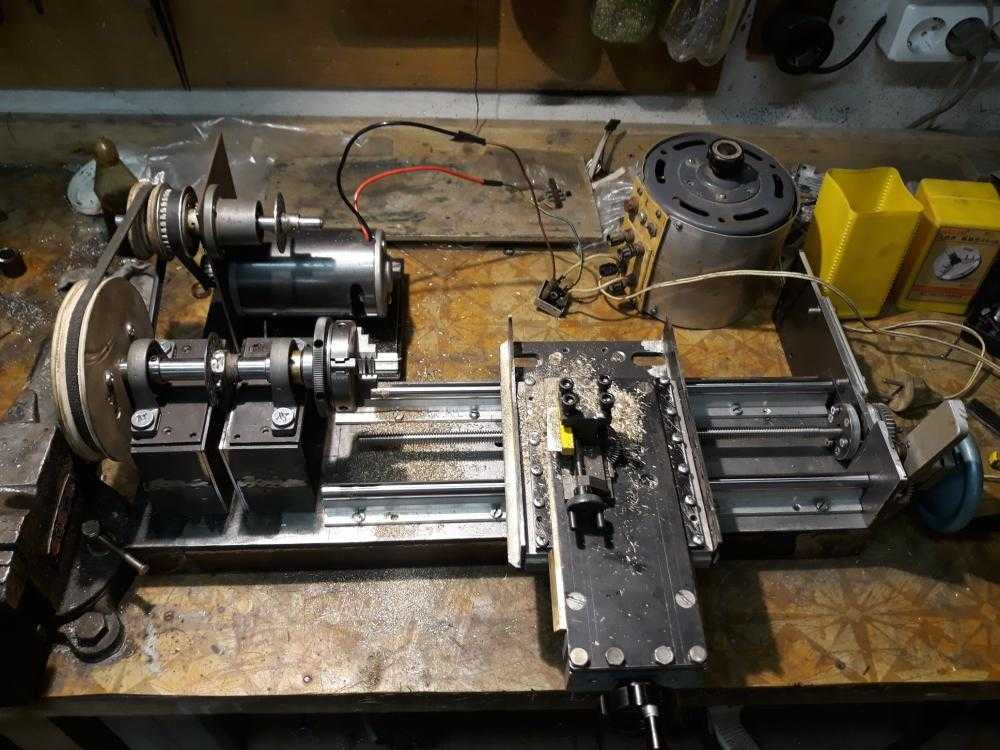

Самодельный токарный станок по металлу, который можно увидеть на фото ниже, собранный по всем правилам, ни в чем не будет уступать профессиональному оборудованию.

Содержание

- Основное предназначение станка

- История создания

- Устройство токарного станка

- Процесс сборки токарного станка

Основное предназначение станка

Токарный агрегат способен выполнять огромное количество самых полезных функций, без которых сложно представить любую металлообработку.

Современные устройства данного типа способны работать практически с любым материалом, начиная от металла и дерева, и заканчивая пластиком.

Такой агрегат дает возможность производить множество операций. В первую очередь, при помощи него можно получить из заготовки готовую деталь заданных размеров и формы.

Кроме этого, при его помощи растачивается инструмент, обрабатывается деталь, сверлятся технологические отверстия, нарезается резьба, а также накатывается рифленая поверхность.

В настоящее время на соответствующем рынке можно найти огромный выбор данного типа оборудования, однако, в большинстве случаев все оно предназначено не для гаража и домашней работы, а для профессионального использования на предприятиях.

В качестве домашнего приспособления лучше всего такое мини устройство собрать своими руками, которое сможет работать как с металлом, так и с деревом.

Конечно, для самостоятельной сборки потребуются определенные навыки, соответствующая оснастка и инструмент, а также некоторые другие приспособления.

Лучше всего, если собранный своими руками мини токарный агрегат позволит обрабатывать мелкие деревянные заготовки, например, при необходимости отремонтировать мебель, а также работать с металлом.

При помощи данного устройства можно со временем научиться самостоятельно изготавливать различный кухонный инвентарь и интересные предметы мебели с изящными элементами декора.

Токарный агрегат позволяет быстро создать детали самого разного сечения, а также выточить всевозможные приспособления.

Видео:

Принцип работы любого токарного оборудования заключается в том, что заготовке придается вращательное движение, после чего она обрабатывается до необходимой формы различным типом резцов.

Между тем, настольный токарный станок по металлу, собранный в домашних условиях, представляет собой достаточно сложный агрегат, который состоит из множества самых разных приспособлений и элементов.

История создания

Первые устройства, которые по принципу своей работы напоминали современные токарные агрегаты, появились на свет несколько тысяч лет назад.

Такие приспособления использовались, главным образом, для обработки камня и дерева. Чуть позже их стали использовать и для работы с металлическими заготовками.

Токарное устройство в современном его понимании появилось в начале восемнадцатого века.

Его изобретателем стал инженер Нартов, который использовал в своем агрегате детали, которые были произведены из металла.

Между тем, первые токарные устройства приводились в движение за счет ручной силы при помощи специального маховика.

Со временем привод трансформировался в автоматический, и необходимое вращательное движение создавалось посредством трансмиссионного вала и передавалось через ременчатые передачи.

С появлением электрических двигателей основным приводом токарного станка стал именно электродвигатель, который используется в данном типе оборудования и в наше время.

Как и раньше, современный токарный агрегат состоит из набора определенных механизмов и элементов, которые особым образом взаимодействуют между собой.

Его оснастка включает в себя самые разные элементы.

Так, количество оборотов шпинделя раньше регулировали за счет использования ступенчато-шкивного привода, а сегодня эта операция осуществляется при помощи коробки передач.

Модернизация с течением времени затронула абсолютно все узлы токарного станка, однако схема и принцип его работы и сегодня остались такими же, как и много лет назад.

Фото:

Практически все виды обработок заготовок производятся при помощи металлических резцов, изготовленных из высококачественной стали.

Современная оснастка токарного станка позволяет многие операции выполнять более качественно и быстро, а это значит, что функциональные возможности такого оборудования увеличились в несколько раз.

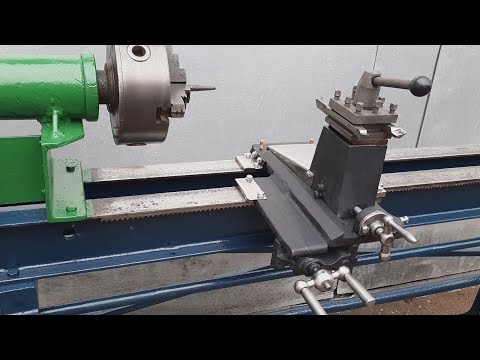

Устройство токарного станка

Мини токарный станок, который можно использовать для обработки несложных деревянных и металлических заготовок, должен обязательно состоять из рамы, передней и задней бабки, а также упоров для резцов и, конечно же, электропривода.

Основное предназначение рамы в этом случае — это создание опоры для всех элементов устройства.

В свою очередь передняя бабка должна быть жестко закреплена и служить основной базой для устройства вращательного узла.,

Передаточный механизм в таком агрегате, как правило, располагается в передней части рамы и обеспечивает надежную связь между ведущим центром и основным приводом, в качестве которого выступает электромотор.

Для того чтобы прочно фиксировать обрабатываемую заготовку, устанавливают заднюю бабку, которая может перемещаться по направляющей в зависимости от размеров обрабатываемой детали.

Для токарного станка с небольшой мощностью можно в качестве электропривода использовать мотор от дрели.

Такой мини станок даст возможность производить несложные операции с небольшими заготовками, однако, если планируется работа с массивным материалом, лучше использовать более мощный мотор.

Устройство для передачи необходимого вращательного момента непосредственно на заготовку лучше оснастить ременной передачей, однако, можно выполнить и прямое подключение, для чего ведущий центр следует прочно насадить на сам вал электродвигателя.

В любом токарном станке ведомый и ведущий центры в обязательном порядке должны размещаться только на одной оси, в противном случае при работе будет наблюдаться сильная вибрация.

Раму самодельного токарного станка следует собирать только из металлических профилей и уголков, используя при этом правильно составленный чертеж.

Более подробно об устройстве самодельного токарного станка рассказано на видео, которое размещено ниже.

Видео:

Процесс сборки токарного станка

Собранный своими руками станок позволит выполнять в домашних условиях достаточно сложные операции, кроме этого, при помощи него может быть осуществлена при необходимости заточка различных заготовок.

Легче всего своими руками собрать станок лучкового типа, схема работы которого не слишком сложная. Для его сборки потребуется не только соответствующий материал, но и инструмент, а также чертеж.

Подготовив для работы инструмент и материал, следует изготовить из дерева стойки и прикрутить к ним болты.

Стойки должны иметь жесткую конструкцию и не расшатываться при работе агрегата.

Для укрепления деревянных стоек, а также резцов, рекомендуется использовать подручник, который можно изготовить из двух досок. Подручник для резцов должен иметь возможность свободно вращаться.

При изготовлении своими руками всех элементов станка следует использовать только профессиональный инструмент.

На видео, которое размещено ниже, рассказано о том, какой инструмент необходим для работы и как самостоятельно собрать токарный станок, при помощи которого может выполняться как заточка заготовок, так и многие другие операции.

Видео:

У нижней дощечки самодельного агрегата рекомендуется сделать угол скошенным, кроме этого, его следует укрепить полоской железа, что поможет предотвратить деформацию стамески резцов в процессе движения.

Для того чтобы фиксировать заготовку, которую необходимо обработать, используют гайки, которые должны не только прочно ее укрепить, но и дать возможность двигаться в заданном направлении под ход резцов.

Следует также хорошо продумать и об устройстве электродвигателя, при помощи которого будет производиться необходимая заточка заготовки.

Для этих целей можно использовать небольшой двигатель с малой мощностью. Он позволит производить несложную обработку самых разных заготовок.

Также, используя соответствующий инструмент, данный агрегат можно дополнительно оснастить насадкой под шлифовальные круги, что еще больше расширит его возможности.

Кроме этого, рекомендуется продумать и установку переходника под сверлильный патрон.

Более подробно о том, как имея под рукой весь необходимый инструмент и материал, собрать своими руками станок, рассказано на видео, размещенном ниже.

Ремонт тормозов своими руками

Как технический специалист, чаще всего в нерабочее время мне звонят друзья или родственники, которые сами занимаются ремонтом тормозов. Неизбежно они сталкиваются с проблемами и в течение вечера переходят от отсутствия реальной проблемы к полному отсутствию тормозов.

Неизбежно они сталкиваются с проблемами и в течение вечера переходят от отсутствия реальной проблемы к полному отсутствию тормозов.

Я не могу упрекнуть домашних мастеров за то, что они ошиблись, потому что я видел много профессиональных техников, которые тоже плохо справляются со своей работой. Но, по правде говоря, это не так сложно, если у вас есть все необходимое, прежде чем вы начнете. Детали и инструменты — это полдела, а знание того, что и как делать, — это вторая половина. В этой статье мы рассмотрим только дисковые тормоза, а барабаны оставим на другой раз.

Во-первых, давайте посмотрим, в каких случаях домашние мастера оказываются в невыгодном положении, когда речь идет об инструментах, оборудовании, расходных материалах и времени, и как они могут воспользоваться вашей профессиональной помощью.

Ни один профессиональный техник не может точно диагностировать, что необходимо для работы тормозов, пока не разберет автомобиль для осмотра. Конечно, часто бывает легко просто посмотреть на тормоза и сделать первоначальную оценку. Например, если колодки изношены до металла и стачивают роторы, мы знаем, что ему нужны как минимум колодки и роторы.

Например, если колодки изношены до металла и стачивают роторы, мы знаем, что ему нужны как минимум колодки и роторы.

Но вопросов по-прежнему много, независимо от того, что вы видите. Суппорта в порядке? шланги в порядке? А как насчет скользящих штифтов и пыльников суппорта? Можно ли вращать роторы? А состояние тормозной жидкости? Изношены ли держатели колодок (скобы суппорта)? На все эти вопросы можно ответить только путем разборки и осмотра.

Проверка ставит домашних мастеров в невыгодное положение, потому что что, если это их единственная машина, или что, если они пытаются сделать это после работы? Если они разбирают что-то для осмотра, а потом им нужны запчасти, если нет другой машины в их распоряжении, то либо пешком, либо на велосипеде, либо собирают обратно и едут в магазин запчастей. Никто — технический специалист или домашний мастер — не любит дублировать свою работу, поэтому они хотят сначала получить все необходимые детали, а затем приступить к работе.

Инструменты и оборудование оставляют их в невыгодном положении, потому что можно с уверенностью сказать, что у них нет токарного станка для тормозов, инструмента для поршня суппорта или любого типа всасывающего устройства для удаления тормозной жидкости из главного цилиндра.

Как специалист по запасным частям, здесь начинается самое интересное. Вы должны вникнуть в то, что они делают, чтобы вы могли получить им детали и инструменты, которые им нужны, прежде чем они начнут работу. Как минимум, если вы подготовите их к любым потенциальным проблемам, они, по крайней мере, будут знать, с чем они могут столкнуться, и у них будет готовый план, чтобы они не были в отчаянии, если возникнет проблема. К тому же, если они не получат то, что вы им порекомендуете, а потом узнают, что им это нужно, они не смогут винить вас.

Рекомендовать новые роторыЧто играет в вашу пользу, так это то, что токарные роторы встречаются редко, даже в мастерских, где есть токарный станок. Существует множество факторов, влияющих на срок службы ротора или возможность его проворачивания, в том числе тип колодок, тип ротора, то, как владелец обслуживает автомобиль, манеру торможения водителя и климат, в котором живет автомобиль.

Тем не менее, в большинстве случаев роторы слишком тонкие или слишком ржавые, чтобы их можно было восстановить. А для тех необычных, которые вы можете сделать, стоимость рабочей силы для мастера, который сделает это, или для магазина, чтобы сделать это на автомобиле клиента, перевешивает стоимость нового.

А для тех необычных, которые вы можете сделать, стоимость рабочей силы для мастера, который сделает это, или для магазина, чтобы сделать это на автомобиле клиента, перевешивает стоимость нового.

По этим причинам рекомендуется каждый раз рекомендовать колодки и роторы. Исключением могут быть некоторые грузовики и фургоны с чрезмерно дорогими роторами, и большинство из них обычно достаточно прочны, чтобы их можно было вращать. Конечно, у вас будет несколько мастеров, которые захотят «похлопать» машину, но в таких ситуациях колодки никогда не сломаются и не изнашиваются.

В дополнение к колодкам и роторам всегда следует рекомендовать наборы для обслуживания крепежных деталей и направляющих штифтов суппорта. Некоторые колодки поставляются с оборудованием (противовизговые прокладки, зажимы и т. д.), но если нет, вам следует продавать их в комплекте.

Чехлы со скользящими штифтами, даже если после разборки они выглядят нормально, в идеале их следует заменить. Они видят постоянное движение и изменение температуры, и даже если они не порвутся, они будут более мягкими по сравнению с новыми, и они не будут обеспечивать такое же плотное уплотнение, чтобы удерживать смазку и загрязняющие вещества. Короче говоря, если вы используете старые, вы используете изношенные компоненты, которые могут выйти из строя и сократить срок службы новой тормозной системы.

Короче говоря, если вы используете старые, вы используете изношенные компоненты, которые могут выйти из строя и сократить срок службы новой тормозной системы.

Итак, у них есть колодки, роторы, крепеж и пыльники. (Имейте в виду, что у фиксированных суппортов не будет башмаков; мы просто рассмотрим наиболее распространенный тип.) В большинстве случаев это все, что им нужно, но здесь вы можете подготовить их к тому, что им может понадобиться, когда они разорвать вещи.

Приступаем к работе После того, как они открутили суппорты, первое, что им нужно сделать, это выкачать немного тормозной жидкости из главного цилиндра, чтобы она не вылилась, когда они вдавливают поршни обратно в тормозной цилиндр. штангенциркуль. Недорогая всасывающая лампа работает хорошо; это хороший инструмент для хранения на полке. И нет, они не должны использовать смазку для индейки с кухни. Тормозная жидкость обладает высокой коррозионной активностью и может сразу же повредить окрашенные и другие поверхности, поэтому лучше избегать ее проливания.

Затем поршни должны быть вставлены обратно в суппорты, но сначала осмотрите пыльник поршня. Если он порван, суппорт следует заменить. Следует использовать инструмент для суппорта и поршня, потому что он будет равномерно отталкивать поршень, но многие люди могут использовать зажим «C» или большие замки канала. Цель состоит в том, чтобы равномерно втолкнуть поршень обратно в суппорт, чтобы он не застрял.

Если у них нет нужного инструмента и они не хотят покупать его у вас, мы понимаем. Деньги не растут на деревьях. Скажите им, чтобы они положили старую тормозную колодку поверх поршня, прежде чем вдавливать его обратно. Это поможет равномерно распределить усилие. Поршень войдет обратно медленно, но для этого потребуется лишь легкое нажатие. Если вам действительно нужно форсировать это, пришло время суппортов.

В идеале вы должны открыть штуцер для выпуска воздуха или сломать штуцер шланга, толкая поршень назад. Это предотвращает попадание загрязняющих веществ обратно через уплотнения в главном цилиндре, и это лучшая практика, но опять же, это реальность. Спускные отверстия могут не открываться, а концы шлангов могут быть ржавыми. Технически, должны ли они заменить суппорты и шланги в этот момент? Да, но мы должны уважать тот факт, что домашние мастера пытаются сэкономить деньги. Обычно они покупают то, что им нужно, если им это действительно нужно, но если вы поможете им выполнить работу экономично, они будут уважать вас за это.

Спускные отверстия могут не открываться, а концы шлангов могут быть ржавыми. Технически, должны ли они заменить суппорты и шланги в этот момент? Да, но мы должны уважать тот факт, что домашние мастера пытаются сэкономить деньги. Обычно они покупают то, что им нужно, если им это действительно нужно, но если вы поможете им выполнить работу экономично, они будут уважать вас за это.

В большинстве систем дисковых тормозов кронштейн суппорта (или держатель тормозной колодки) привинчен к поворотному кулаку. Кронштейн надевается на ротор, и по одной тормозной колодке с каждой стороны. Кронштейн также содержит два скользящих штифта суппорта, а пыльники позволяют штифтам скользить внутрь и наружу (позволяя суппорту плавать, поэтому колодки будут изнашиваться равномерно).

Сам тормозной суппорт крепится болтами к скользящим штифтам. При обслуживании или замене тормозов сначала следует снять суппорт, а затем скобу. Несмотря на то, что всю сборку можно снять как единое целое, а колодки боролись друг с другом, это неправильный способ сделать это. Вы не сможете должным образом осмотреть и подготовить брекет, используя этот метод.

Вы не сможете должным образом осмотреть и подготовить брекет, используя этот метод.

Кронштейн — это место, где крепятся тормозные колодки, а также там, где будут находиться зажимы или прокладки, предотвращающие дребезжание. Важно не только убедиться, что скоба полностью чистая и на ней нет скоплений ржавчины (наиболее распространенная проблема), но также следует внимательно осмотреть ее на предмет износа. Во многих случаях тормозные колодки прилегают непосредственно к кронштейну и часто имеют на нем глубокие канавки. Это будет препятствовать свободному скольжению колодок и кронштейн в этой ситуации нужно будет заменить, а значит пришло время суппортов, так как они идут в комплекте с кронштейном.

Совет по правильному выполнению работы: после очистки кронштейна суппорта и установки новых прокладок колодки должны очень легко встать на место на кронштейне. Если они этого не сделают, на кронштейне все еще есть ржавчина. Это легко пропустить. Часто для его удаления требуется нечто большее, чем проволочная щетка.

Другим важным элементом кронштейна являются скользящие штифты. Они должны свободно входить и выходить, иначе тормозные колодки не будут изнашиваться и/или отпускаться должным образом. Что я часто вижу на новых/восстановленных суппортах со специальным покрытием или краской, так это то, что это покрытие капает или стекает в отверстие для скользящего штифта и образует лужицу на дне.

В результате при установке тормозов все будет вроде бы нормально, но при нажатии на педаль тормоза суппорт не отпустит, а колесо будет надежно заблокировано. Как только вы отвинчиваете суппорт от скользящих штифтов, тормоза отпускают. Это мертвая распродажа. Быстрый удар сверлом удалит мешающее покрытие из отверстия скользящего штифта. Суппорта не бракованные, как может попытаться заявить покупатель. Это легко исправить.

Колодки, роторы, крепежные детали и комплекты пыльников являются основными деталями, необходимыми для выполнения работы. Обычных ручных инструментов должно быть достаточно, чтобы снять суппорт. Специальные инструменты — это суппорт-поршень и всасывающий инструмент, и вы подготовили своего клиента к тому, что ему могут понадобиться суппорты.

Специальные инструменты — это суппорт-поршень и всасывающий инструмент, и вы подготовили своего клиента к тому, что ему могут понадобиться суппорты.

Тормозные суппорты начинают изнашиваться и ухудшаться в момент ввода в эксплуатацию, и хотя нередко можно увидеть, что они служат 100 000 миль или даже дольше, чем больше у них миль и чем они старше, тем ближе они к провал. Дело не в том, будут ли они, дело в том, когда. Суппорта изнашиваются; это простой факт. Итак, если кто-то действительно раздвигает границы пробега и времени, избавьте их от головной боли в будущем и продайте им суппорты сейчас.

Стояночный тормоз Есть несколько дополнительных вещей, которые должны быть в их корзине, но прежде чем мы перейдем к этому, задние дисковые тормоза могут быть ложкой дегтя в рутинной работе с тормозами своими руками. В общем, все то же самое, но загвоздка в стояночном тормозе. Некоторые стояночные тормоза на самом деле представляют собой небольшие барабанные тормозные узлы, в которых используется небольшой барабан, обработанный внутри ротора. Что хорошо в них, так это то, что они идентичны передним тормозам с точки зрения обслуживания или ремонта.

Что хорошо в них, так это то, что они идентичны передним тормозам с точки зрения обслуживания или ремонта.

Что не очень приятно, так это то, что часто бывает трудно снять ротор, потому что башмаки будут болтаться внутри. Большую часть времени — особенно потому, что большинство людей редко используют стояночный тормоз — колодки, оборудование и кабели проржавели и заклинили, и их необходимо заменить. Это здорово с точки зрения запчастей, но многие люди предпочитают не исправлять это, и мы займемся барабанными тормозами позже.

Стояночный тормоз другого типа встроен в суппорт, а внутренний механизм выталкивает и втягивает поршень. До недавнего времени большинство из них приводились в действие тросом, а механизм был механическим. Единственная хитрость в том, что вам нужен еще один специальный инструмент, чтобы вернуть поршень в суппорт. Поршни должны вращаться и вталкиваться одновременно; без надлежащего инструмента вы будете там часами. В остальном работа идентична передней, и в большинстве случаев вы можете оставить тормозной трос присоединенным. Только если это мешает вам поднять суппорт и убрать его с дороги, вам нужно его снять.

Только если это мешает вам поднять суппорт и убрать его с дороги, вам нужно его снять.

Все больше и больше вы будете видеть и отвечать на вопросы об электронных стояночных тормозах (EPB). Электронный актуатор и механизм заменяют кабель и механические внутренности, и, честно говоря, они мне нравятся. Я думаю, что с ними гораздо проще иметь дело. Но, опять же, эта система ставит домашнего мастера в невыгодное положение. Во многих случаях вам понадобится сканер, чтобы втянуть поршень и перевести суппорт в сервисный режим.

Некоторые производители были достаточно любезны, чтобы встроить эту функцию в существующее бортовое программное обеспечение автомобиля. Вы просто должны быть в состоянии расшифровать часто запутанные инструкции и выяснить, как пройти через несколько меню и загадочных функций, чтобы это произошло.

А если серьезно, если для этого требуется сканер, без него не обойтись. Период. Если у DIYer нет возможности одолжить его или он захочет его купить, он не сможет выполнить работу.

Что еще нужно мастеру-любителю для работы с тормозами? Жидкость, например. Тормозную жидкость слишком часто менять нельзя, да и скорее всего этого не делали. Что я вижу большую часть времени, так это то, что кто-то вталкивает поршни обратно, не удаляя жидкость из резервуара. Обычно переливается. Затем, когда они закончили работу с тормозами и нажали на педаль, уровень жидкости в норме.

Как можно категоричнее против этого. Если тормозная жидкость не прозрачная со светло-золотым оттенком, как из бутылки, это плохо. Темная жидкость означает, что она загрязнена как влагой, так и частицами из-за износа резиновых шлангов и уплотнений.

Убирайся отсюда! Лучшее, что можно сделать, прокачать или нет, — это выкачать как можно больше жидкости из бачка главного цилиндра, прежде чем заталкивать поршни обратно. и заполните резервуар свежей, чистой жидкостью перед установкой педали тормоза или прокачкой.

Тормозная смазка? Это особенное? Вы держите пари. Он может выдерживать тепло тормозов, он предназначен для того, чтобы оставаться на месте и не смываться, а также не повреждает резиновые уплотнения и компоненты, с которыми он соприкасается. Используйте его на скользящих штифтах и везде, где опорные пластины тормозных колодок соприкасаются с суппортом или кронштейном суппорта.

Он может выдерживать тепло тормозов, он предназначен для того, чтобы оставаться на месте и не смываться, а также не повреждает резиновые уплотнения и компоненты, с которыми он соприкасается. Используйте его на скользящих штифтах и везде, где опорные пластины тормозных колодок соприкасаются с суппортом или кронштейном суппорта.

9 Проекты фрезерных станков для расширения набора инструментов и навыков

Для энтузиастов-любителей обработка металлов может стать невероятно полезным хобби. Независимо от того, занимаетесь ли вы деревообработкой, 3D-печатью или просто производством, как только вы приобретете некоторые базовые навыки, вы сможете обрабатывать огромное количество металлических деталей и инструментов — практичные вещи, которые вы можете использовать в своей мастерской или на всех видах машин. , автомобили, игрушки, мебель и многое другое.

В этой статье мы рассмотрим девять проектов, которые можно выполнить с помощью фрезерного станка, одного из самых важных инструментов в механической обработке.

Но прежде всего, почему мы фокусируемся на фрезерных станках?

В дополнение к вашим основным инструментам для металлообработки вам может понадобиться полноразмерный токарный станок по металлу и фрезерный станок в стиле Бриджпорт или коленчатый станок в вашей домашней механической мастерской. Это, вероятно, две из ваших самых больших вещей по размеру и стоимости. Поэтому, если, как и многие любители, вы не начинаете с пространства и бюджета, чтобы иметь все это, вам нужно сделать выбор.

Фреза позволит вам делать практически все, что не имеет цилиндрической формы. Как и сверлильный станок, фрезерный станок фиксирует плоскую, изогнутую или неправильную заготовку в тисках, а затем опускает шпиндель на желаемую глубину резания по вертикали или оси Z. Фрезы и сверлильные станки отличаются тем, что более прочная режущая головка фрезы позволяет перемещать заготовку по двум вертикальным осям или осям X и Y.

Многие из проектов в этом списке — это вещи, которые вы могли бы купить, но эти инструменты, как правило, чрезвычайно дороги для того, чем они являются, поскольку производители инструментов склонны полагать, что слесарь-любитель или небольшая мастерская изготовят инструменты сами. Гораздо лучше сделать их самостоятельно из металлолома, который есть в магазине. Это хорошая практика, которая сэкономит вам деньги в долгосрочной перспективе.

Теперь давайте приступим к некоторым крутым проектам, которые вы можете сделать!

1. 123 Блок

Сделать их может быть не так просто, как 1-2-3, но эти блоки, безусловно, имеют большое значение для многих применений в механическом цеху!

Блок 1-2-3 представляет собой кусок стали, отшлифованный до квадрата 1 на 2 на 3 дюйма и обычно просверленный с набором резьбовых отверстий. Он идеально подходит для настройки машин, осмотра деталей, измерения или просто удержания бумаги.

Он идеально подходит для настройки машин, осмотра деталей, измерения или просто удержания бумаги.

Хотя вы можете купить блок 1-2-3 примерно по 10 долларов за штуку, затраты могут быстро возрасти (поскольку многие люди любят иметь под рукой целую кучу блоков). Вместо этого сделайте свой собственный. Это отличный способ развить свои навыки фрезерования.

2. Поддон для капель

кредит. Blondihacks на YouTubeВам нравится содержать свою мастерскую в чистоте, верно? Вам следует. Не только для эстетики, но, что более важно, для безопасности и экономии средств.

Любой, кто когда-либо работал в механическом цехе, слышал сказки о фрезерных станках, из которых масло не течет, но правда в том, что они все текут.

Это делает поддоны жизненно важным аксессуаром, помогающим сдерживать утечки под вашими машинами. Поскольку базовый дизайн — это все, что вам нужно для выполнения работы, поддоны для капель — это простой проект фрезерного станка, который может сэкономить вам деньги и проблемы с каждой завершенной деталью.

Для полного видео о том, как это делается, Blondihacks на YouTube сделал фантастическое видео здесь.

3. Блоки станочных тисков

Блоки тисков, также известные как вкладыши губок, которые помогают защитить вашу заготовку, удерживая ее на месте в тисках, находят широкое применение в любом механическом цехе. Полезно иметь под рукой различные блоки для различных форм и размеров заготовок. Вы можете купить вкладыши у разных поставщиков, но они очень дорогие и не служат долго, поэтому затраты могут быстро возрасти.

К счастью, блоки тисков для станков — идеальный проект фрезерования для начинающих, для которого нужны только вертикальная фреза и шлифовальный станок. Просто замените вставки, поместите мухоловку в машину и обрежьте до нужной толщины. Начните с простых плоских блоков, а затем испытайте себя с рифлеными версиями для разных форм.

4. Т-образные гайки

Точно так же широко распространены и ценны в большинстве магазинов металла Т-образные гайки. Многие обрабатывающие столы имеют Т-образные пазы. Вставьте в эти пазы Т-образные гайки из закаленной стали с резьбовым отверстием, и вы сможете легко закрепить заготовку на столе.

Многие обрабатывающие столы имеют Т-образные пазы. Вставьте в эти пазы Т-образные гайки из закаленной стали с резьбовым отверстием, и вы сможете легко закрепить заготовку на столе.

После точных измерений, чтобы убедиться, что они подходят к прорезям на вашем столе, Т-образные гайки легко фрезеруются. Вы можете сделать разную длину с отверстиями разного размера для размещения разных анкеров и заготовок.

И чем больше вы сделаете сами, тем больше денег вы сэкономите в своем домашнем магазине.

5. Насадка индикатора глубины

Индикаторы часового типа— удобный инструмент для любого механического цеха. Они отлично подходят для обеспечения точного позиционирования заготовок и проверки размеров изготавливаемых вами деталей.

Более того, вы можете расширить возможности циферблатного индикатора, создав стальную основу, которая превратит ваш индикатор в устройство для измерения глубины. Это простой фрезерный проект, который быстро окупится в других ваших проектах.

6. Насадка для измерения глубины

Набор штангенциркулей и микрометр являются двумя наиболее важными инструментами для механика, но большинство людей предпочитают штангенциркули. Две регулируемые губки помогают измерять размеры между противоположными концами детали.

Это еще один инструмент, который можно легко модернизировать, выполняя базовые фрезерные работы. Вам потребуется совсем немного материала и минимум опыта, чтобы сделать насадку для измерения глубины, которая позволит каждый раз точно измерять глубину.

7. Концевые фрезы и держатели метчиков

Одна из самых крутых особенностей оборудования для механических цехов заключается в том, что его можно быстро адаптировать для выполнения различных типов резки в зависимости от области применения. Чтобы обеспечить эту универсальность, полезно иметь возможность быстро прикреплять различные инструменты к вашей машине.

Введите концевую фрезу и держатели метчиков, еще один относительно простой проект фрезерования, из которого можно сделать несколько удобных конечных продуктов. Наличие различных станков наготове и в их цанге может сэкономить ваше время и нервы. А если вы сделаете их сами, они будут постоянным напоминанием о ваших совершенствующихся навыках работы на фрезерном станке!

Наличие различных станков наготове и в их цанге может сэкономить ваше время и нервы. А если вы сделаете их сами, они будут постоянным напоминанием о ваших совершенствующихся навыках работы на фрезерном станке!

8. Большая гайка

Мы уже дали вам множество идей для практических проектов фрезерных станков. Теперь давайте закончим с парой продуктов, которые приносят только удовольствие.

У вас есть куски стального лома приличных размеров? Почему бы не смолоть себе негабаритную гайку для новинки?

Это хорошая практика, и она станет отличным предметом для разговора или поводом для шуток о больших чокнутых. Или, может быть, уникальная подставка для книг для вашей полки, полная книг с практическими рекомендациями.

Бонус: Если у вас есть токарный станок, у вас есть возможность сделать дополнительный болт, нарезав резьбу на своем токарном станке!

9. Кости

И последнее, но не менее важное: пришло время бросить кости с вашими развивающимися навыками фрезерования.

Выбрать мотор достаточно сложно. В маленьких устройствах возможно применять движок от обыкновенной стиральной машинки, электродрели. Минимальная мощность привода должна составлять 200 Вт, число об/мин – 1500;

Выбрать мотор достаточно сложно. В маленьких устройствах возможно применять движок от обыкновенной стиральной машинки, электродрели. Минимальная мощность привода должна составлять 200 Вт, число об/мин – 1500;

Особенно это актуально для тех, кто обрабатывает детали в гаражном помещении, на улице;

Особенно это актуально для тех, кто обрабатывает детали в гаражном помещении, на улице;