Самодельный токарный станок как сделать: чертежи самодельных вариантов, описание создания простейших настольных конструкций + видео

Самодельный токарный станок по дереву своими руками

Самодельный токарный станок пытаются сделать многие мужчины. Ведь для гармоничного развития личности в любом возрасте необходимо что-то делать своими руками. Многие находят, что работа на несложном токарном станке позволяет насладиться процессом создания изящной вещи из неотёсанного чурбана. Покупать готовые станки оказывается довольно дорого. В этой статье приводится инструкция того как сделать токарный станок своими руками.

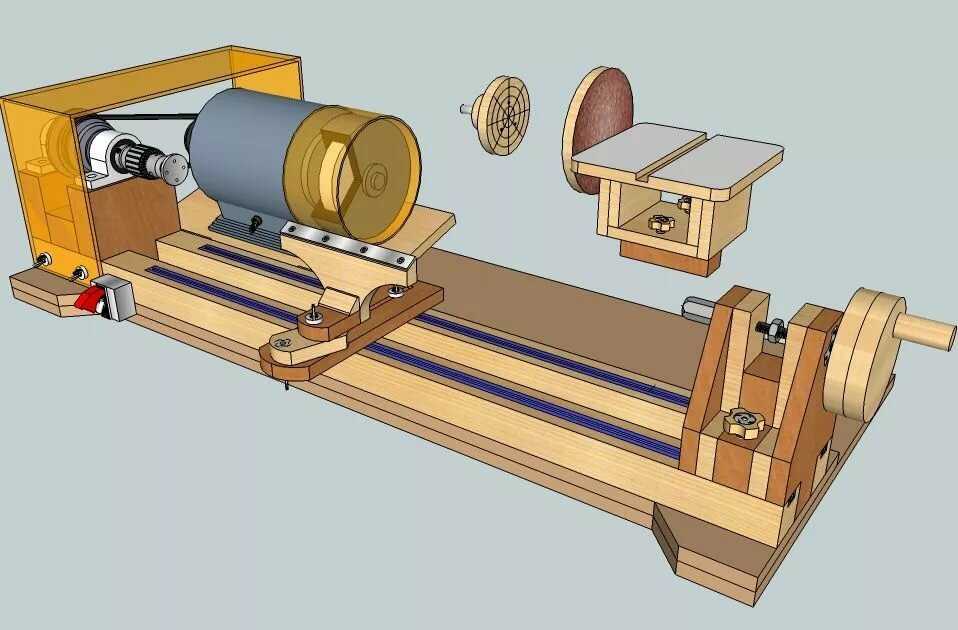

Простейший самодельный токарный станок для обработки деревянных заготовок состоит из нескольких основных частей: рамы, передней и задней бабки, ведущего и ведомого центров, электропривода, упора для резца. Все основные части показаны на рисунке. Рама служит станиной и опорой для всех механизмов станка. Передняя бабка неподвижна. Она является базой для размещения основного узла вращения. В ней расположен передаточный механизм, связывающий электродвигатель и ведущий центр. Через ведущий центр вращательное движение передаётся заготовке. Задняя бабка свободно перемещается вдоль рамы. В зависимости от длины заготовки её перемещают так, чтобы через ведомый центр прочно закрепить обрабатываемую деталь.

Через ведущий центр вращательное движение передаётся заготовке. Задняя бабка свободно перемещается вдоль рамы. В зависимости от длины заготовки её перемещают так, чтобы через ведомый центр прочно закрепить обрабатываемую деталь.

Остановимся на приводе. Привод для токарного станка может быть использован любой, но он должен соответствовать по мощности и оборотам обрабатываемой заготовке. И если увеличение и уменьшение оборотов можно решить с помощью передаточной системы, то мощность двигателя останется неизменной. Теоретически подойдёт любой двигатель, даже на 200 Вт, однако если обрабатывать массивные заготовки, возможен перегрев и частые остановки. Для передачи вращения чаще всего используется ременная передача, некоторые пользуются фрикционной и даже цепной передачей. Возможен вариант и с отсутствием любых передаточных механизмов, где ведущий центр или патрон насаживается на вал электродвигателя.

Ведущий и ведомый центра должны располагаться на одной оси, в противном случае заготовка будет вибрировать.

Как можно заметить самодельный токарный станок для обработки древесины несложно изготовить самому в домашних условиях. И хотя придётся потратить немного денег, вы сэкономите большую часть средств и получите настоящее удовлетворение.

Станина (рама) может быть собрана из металлических уголков или профилей, а может состоять из деревянных брусков. Главное, чтобы обеспечивалось жёсткое крепление обоих центров. Рама проектируется так, чтобы при настройке задняя бабка могла перемещаться вдоль оси вращения. Перемещаться должен и упор для резца (подручник). А после установки нужного положения следует также обеспечить жесткую фиксацию всех опорных элементов станка. Ещё в процессе разработки схемы будущего токарного станка нужно определиться с целями. Какие приблизительно заготовки планируется обрабатывать.

В зависимости от назначения токарного станка подбирается тип и мощность электропривода . Именно он передаёт нужное усилие вращающейся детали, поэтому должен иметь характеристики, соответствующие испытываемой нагрузке. Оказалось, что коллекторные двигатели (как в электродрелях) меньше всего подходят для устойчивой работы в качестве привода. При отсутствии нагрузки обороты неконтролируемо возрастают, и заготовка под действием экстремальных центробежных сил может вылететь из фиксаторов. Это опасно. Возможно использование таких двигателей с редуктором, ограничивающим бесконтрольный разгон заготовки. А вот при вытачивании миниатюрных деталей с небольшой массой в случае с электродрелью беспокоиться не о чем.

Для обработки заготовок диаметром 10см и 70см длиной, рекомендуется использовать асинхронный электродвигатель с номинальной мощностью свыше 250 Вт. Такой тип электроприводов имеют устойчивость частоты вращения при наличии нагрузки, и у них нет экстремального увеличения частоты вращения при полном отсутствии нагрузки и большой массе вращаемой заготовки. Среди недостатков можно назвать снижение интенсивности вращения при увеличении нагрузки на вал двигателя, однако для токарного станка количество оборотов ниже 3000 вполне приемлемо и позволяет обходиться без дополнительных шкивов.

Среди недостатков можно назвать снижение интенсивности вращения при увеличении нагрузки на вал двигателя, однако для токарного станка количество оборотов ниже 3000 вполне приемлемо и позволяет обходиться без дополнительных шкивов.

С другой стороны, если не использовать ременную передачу, а использовать вал двигателя как часть ведущего центра, то подшипники внутри электромотора претерпевают нагрузки, на которые они не рассчитаны. Подшипники вала электродвигателя рассчитаны только на нагрузку, приложенную под прямым углом, а в самодельном токарном станке получается, что присутствует ещё и усилие, направленное вдоль вала. Это приводит к быстрому разрушению подшипников электродвигателя. Поэтому можно скомпенсировать продольную силу. Для этого нужно сделать упор с обратной стороны вала. Обычно там есть технологическое углубление. В зависимости от конструктивных особенностей мотора нужно найти опору в его задней части и сделать такое же углубление и поместить между торцом вала и опорой шарик подходящего размера.

Как изготовить своими руками ведущий центр самодельного токарного станка . Есть три способа и все они показаны на чертеже. Самый простой способ – подобрать тонкостенную трубку, которую можно с трудом насадить на вал. Выпиливаем с одного конца зубцы, а другим концом набиваем на вал. Такой ведущий центр прост в изготовлении, но не универсален, его трудно демонтировать, а работать можно будет только с двумя центрами. Второй способ более практичный. Он называется планшайба. В отверстия планшайбы вставляются заострённые винты М4, М5 с контрагайками. При работе с ней необходим защитный кожух. Третий вариант – простой патрон. Такой центр сложнее всего изготовить и каждый раз нужно подгонять более широкую заготовку под размеры патрона. Однако такой способ передачи крутящего момента заготовке считается самым подходящим.

Ведомый центр может быть неподвижным или вращающимся. Располагается он на задней бабке токарного станка. Если центр неподвижный, то его можно изготовить из обычного болта, заточив под конус конец резьбовой части. В бабке также подразумевается наличие внутренней резьбы. Тогда вращая заострённый болт можно прижимать деревянную заготовку между центрами. То есть ход болта должен составлять 20-30мм, остальное расстояние выставляется перемещением задней бабки по направляющей оси. Отшлифованный заострённый болт (ведомый центр) перед работой следует смазать машинным маслом, чтобы избежать дымления заготовки.

Если центр неподвижный, то его можно изготовить из обычного болта, заточив под конус конец резьбовой части. В бабке также подразумевается наличие внутренней резьбы. Тогда вращая заострённый болт можно прижимать деревянную заготовку между центрами. То есть ход болта должен составлять 20-30мм, остальное расстояние выставляется перемещением задней бабки по направляющей оси. Отшлифованный заострённый болт (ведомый центр) перед работой следует смазать машинным маслом, чтобы избежать дымления заготовки.

• Скачать чертежи самодельных токарных станков

Свежие записи:

Самодельный токарный станок: как сделать своими руками?

Чтобы в домашних условиях собрать самодельный токарный станок, не понадобится даже чертежей. Зато на этом приспособлении можно сделать симпатичные подставки, ручки для разного инструмента и многое другое.

Самодельный токарный станок можно изготовить, подобрав для этого электромотор, деревянный брусок, деревянную доску, головку 9/32 из набора инструментов, болт М 12 с двумя гайками. После того как будут приобретены все необходимые комплектующие, можно приступать к сборке конструкции.

В качестве мотора подойдет электродвигатель, снятый со старой швейной машинки, поскольку там есть педаль, регулирующая скорость вращения. В качестве заготовки для патрона подойдет головка 9/32, которая закрепляется на валу при помощи холодной сварки или эпоксидного клея. Электродвигатель можно закрепить на деревянном бруске, привернув его шурупами или посредством холодной сварки. Можно воспользоваться двухкомпонентным моментальным клеем, которым хорошенько промазывается дно электродвигателя, а на него накладывается деревянный брусок. Чтобы детали хорошо склеились, их нужно зафиксировать в сложенном состоянии (до тех пор, пока клей не полимеризуется). После того как детали надежно склеятся, их надо установить на деревянную доску, которая будет станиной. Задняя бабка вырезается из деревянного бруска, имеющего L-образную форму. Она устанавливается на доске-станине напротив электродвигателя и закрепляется шурупами. В импровизированную заднюю бабку вворачивается болт М 12, с обеих сторон его положение фиксируется гайками. Конец болта нужно сделать конусообразным. Это можно осуществить с помощью электродрели. Болт зажимается в ней, а затем с помощью напильника доводится конус на болте. И вот самодельный токарный станок готов к работе.

Задняя бабка вырезается из деревянного бруска, имеющего L-образную форму. Она устанавливается на доске-станине напротив электродвигателя и закрепляется шурупами. В импровизированную заднюю бабку вворачивается болт М 12, с обеих сторон его положение фиксируется гайками. Конец болта нужно сделать конусообразным. Это можно осуществить с помощью электродрели. Болт зажимается в ней, а затем с помощью напильника доводится конус на болте. И вот самодельный токарный станок готов к работе.

Можно испробовать его, обточив деревянную заготовку. Для этого ей нужно придать шести- или восьмигранную форму, накернить по центру с одной стороны отверстие для болта задней бабки, а с другой засверлить отверстие, которое будет немного меньше диаметра головки 9/32. Заготовка вставляется в патрон и прижимается задней бабкой. Далее запускается двигатель, который вращает заготовку. Теперь можно начать ее обработку. Для работы не нужно забывать о технике безопасности. Обработку заготовки нужно вести в защитных очках. Категорически нельзя останавливать вращающуюся заготовку руками!

Категорически нельзя останавливать вращающуюся заготовку руками!

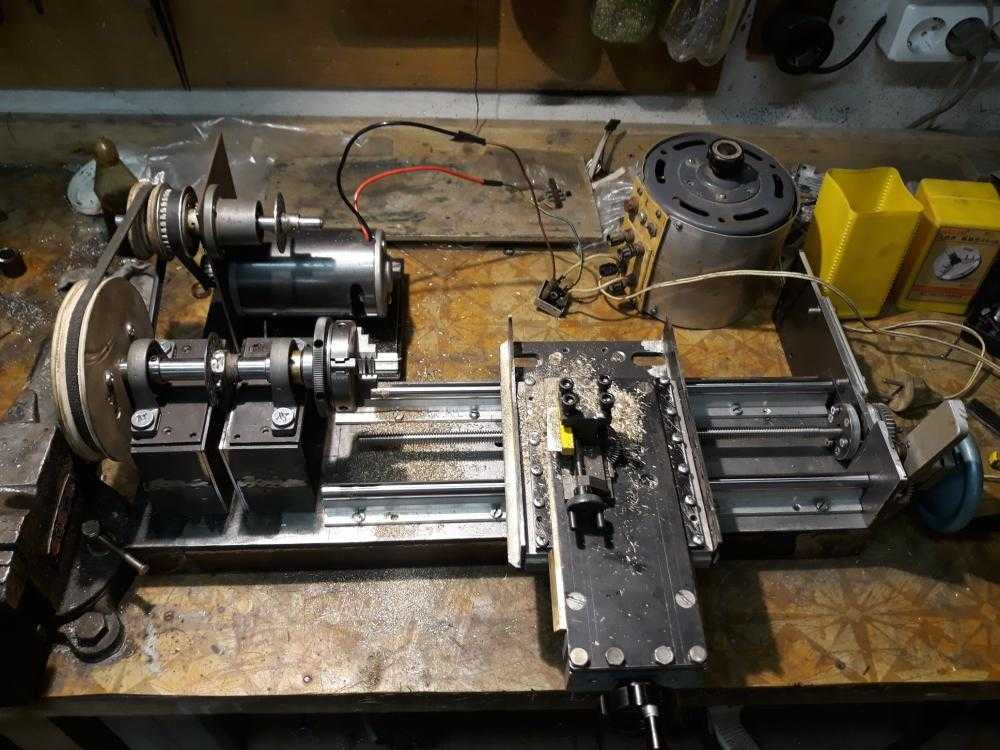

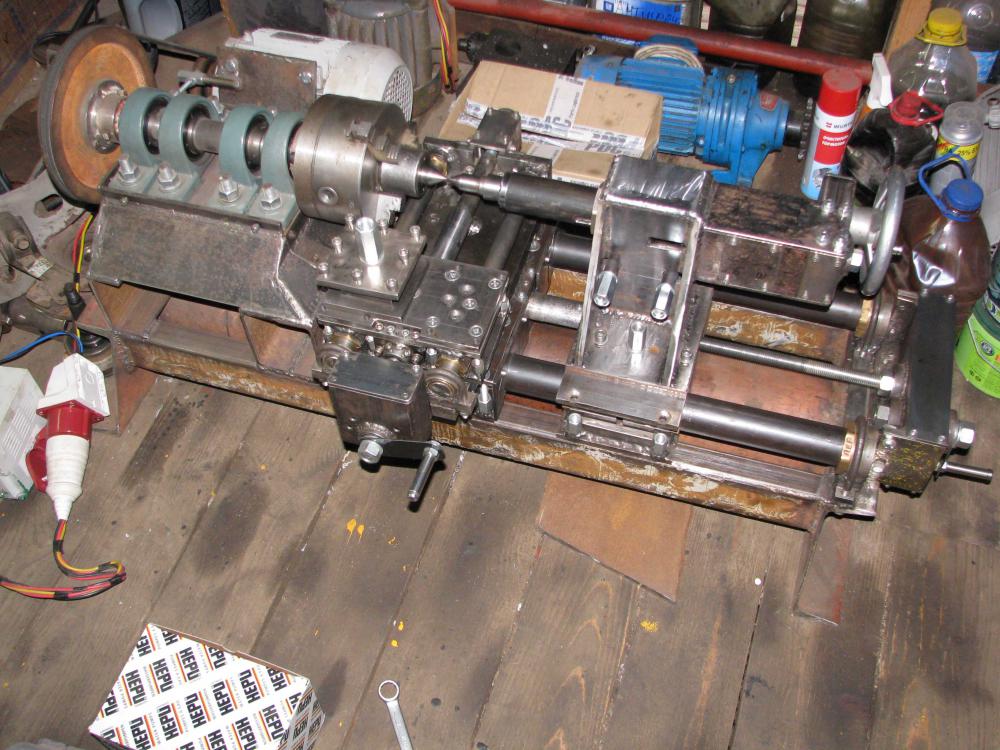

Самодельная конструкция для точения металла

Самодельный токарный станок по металлу отличается от предыдущей конструкции более сложным устройством. Он имеет жесткую металлическую раму из швеллеров, которая является его станиной. На левом конце этой рамы укрепляется неподвижная передняя бабка, а на правом конце выполняется опора. В таком станке уже имеется шпиндель с укрепленным на нем поводковым патроном или планшайбой. Вращение на шпиндель передается с помощью клиноременной передачи от электродвигателя. Если в предыдущем случае резец нужно было держать руками, то при точении металла этого делать нельзя. Здесь возникают такие нагрузки, что руками резец просто не удержишь. Поэтому самодельный токарный станок оснащается суппортом, который может двигаться вдоль продольной оси. На нем установлен резцедержатель, который может двигаться в направлении, поперечном по отношению к линии движения суппорта. Контролировать его перемещение можно с помощью маховичка, на котором установлено кольцо с делениями. Маховичок вращается рукой.

Контролировать его перемещение можно с помощью маховичка, на котором установлено кольцо с делениями. Маховичок вращается рукой.

Возможность установки ЧПУ

Можно сделать самодельный токарный станок с ЧПУ, используя два шаговых двигателя и любую плату управления шаговыми двигателями по 2-3 осям. Это очень подойдет для токарной работы по дереву. С учетом того, что такой станок в магазине обойдется в приличную сумму, есть смысл сделать это самостоятельно!

Самодельный токарный станок по бюджету

Инструменты и материалы

Мэтт Бергер 25 апреля 2006 г.

Когда Джордж Арчер решил модернизировать свой токарный станок Shopsmith, чтобы он мог выполнять более крупные проекты, он не просматривал каталоги инструментов. Вместо этого он построил свой собственный.

«Он отлично работает», — сказал Арчер, инженер на пенсии из Саванны, штат Джорджия, который собрал сверхмощный токарный станок с барабаном из купленных и найденных деталей стоимостью 100 долларов. «Все идет нормально.»

«Все идет нормально.»

Что побудило Арчера построить свой собственный токарный станок, а не купить коммерческий? «Вероятно, разница в цене в 2000 долларов», — сказал он. Другой вероятный вклад — его инженерное мастерство. Столяр-любитель провел много лет, разрабатывая детали для систем кондиционирования воздуха.

Станок из запчастей

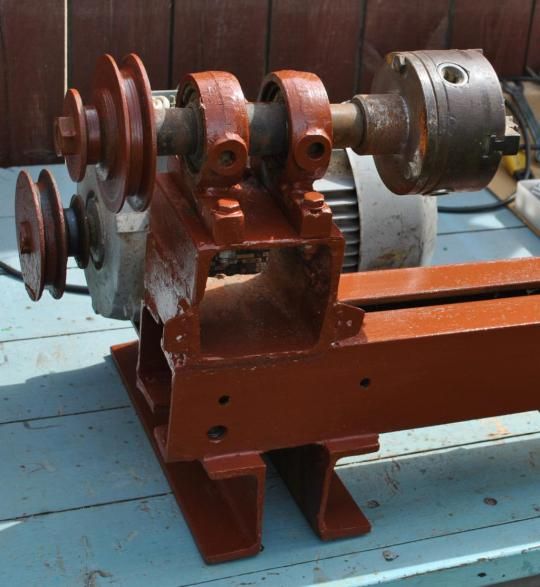

Происхождением самодельного токарного станка Арчера была передняя бабка Delta/Rockwell, которую он купил на eBay за 40 долларов. Этот компонент является одним из наиболее важных элементов на токарном станке и отвечает за передачу мощности от двигателя к токарной заготовке через серию ремней и шкивов.

Получив переднюю бабку, Арчер построил остальную часть машины, используя стальной лом, собранный со строительной площадки.

30-дюймовый. станина состоит из двух стальных двутавровых балок. Подступенок, который поднимал переднюю бабку над станиной для увеличения диаметра поворота примерно до 24 дюймов, изготовлен из 6-дюймовой стали. трубы из конструкционной стали квадратного сечения. А основа сделана из 3-в. трубы из конструкционной стали, сваренные вместе. Подручник также изготовлен из стального лома, а алюминиевое покрытие предотвращает попадание рукавов рубашки Арчера в шкив передней бабки.

трубы из конструкционной стали квадратного сечения. А основа сделана из 3-в. трубы из конструкционной стали, сваренные вместе. Подручник также изготовлен из стального лома, а алюминиевое покрытие предотвращает попадание рукавов рубашки Арчера в шкив передней бабки.

— Он достаточно тяжелый, чтобы не ходить по полу, когда я ставлю на него что-то неуравновешенное, — сказал Арчер.

Система шкивов — еще один важный компонент токарного станка. Арчер спроектировал шкивы таким образом, чтобы токарный станок мог работать на трех скоростях: примерно 300 об/мин, 600 об/мин и 800 об/мин. Хотя Арчер не так универсален, как большинство коммерческих токарных станков, трех скоростей вполне достаточно для той работы, которую он выполняет.

Маленький шкив двигателя мощностью 3/4 л.с. вращается со скоростью около 1800 об/мин и соединен ремнем с большим шкивом, вращающимся со скоростью около 600 об/мин, расположенным под станиной на домкратном валу. Домкратный вал также имеет трехступенчатый шкив, который соединяется ремнем с трехступенчатым шкивом на передней бабке. Перемещение ремня вручную по ступенчатым шкивам изменяет скорость.

Перемещение ремня вручную по ступенчатым шкивам изменяет скорость.

Успехи

«У меня много лет была мастерская, и я много раз на ней работал. Но у него есть ограничения», — сказал он. «Я хотел сделать более крупные и несбалансированные вещи».

После того, как несколько месяцев назад Арчер завершил работу на токарном станке, он выточил тарелку большого диаметра, а также архитектурный токарный станок, который он использует для установки латунного корабельного иллюминатора в качестве окна в своем доме.

Совет Арчера другим столярам, заинтересованным в создании токарного станка с нуля: «Токарный станок довольно прост, — сказал он. «Но это поможет, если вы умеете сваривать».

Получайте советы по деревообработке, советы экспертов и специальные предложения на свой почтовый ящик

Зарегистрироваться×

Изготовление токарного станка из фанеры

В этом видео я собираю деревянный токарный станок. Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень прочный токарный станок. Это был удобный токарный станок. Вы можете сделать этот самодельный токарный станок своими руками. Надеюсь, вам понравится первая часть.

Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень прочный токарный станок. Это был удобный токарный станок. Вы можете сделать этот самодельный токарный станок своими руками. Надеюсь, вам понравится первая часть.

Создание видео, часть 1:

Перейдите на страницу этого видео на Youtube и оставьте комментарий.

Загрузка PDF: Изготовление токарного станка по дереву и фанере 1

Изготовление токарного станка по дереву и фанере Часть №2: Перейти к части 2

Круг Диск Пыль токарный станок токарный станок Мотор Фанера PDF-документ Станция

- СЛУЧАЙНОЕ

- ПРЕДЫДУЩИЙ

- СЛУЧАЙНЫЙ

- СЛЕДУЮЩИЙ

Подробнее. ..

Открыть новую вкладку

..

Открыть новую вкладку

Угловой зажим — 90-градусный зажим

Я делаю новый угловой зажим. Сначала я нарисовал его в программе Sketchup, а потом начал делать. Это был идеальный инструмент для зажима под углом 90 градусов. Я использовал 20 мм

Изготовление ленточной пилы

В этом проекте я начал делать отличную ленточнопильный станок. В качестве основного материала использовал фанеру.

Шлифовальная станция Изготовление

Моя новая машина — шлифовальная станция.

Станция для резки лобзиком, версия II

С этой новой станцией для резки лобзиком можно делать более быстрые и ровные пропилы. Я надеюсь, тебе это нравится.

Изготовление настольного шлифовального станка

В этом видео я делаю один настольный шлифовальный станок. Мне это нужно для заточки стамесок, заточек лезвий, заточек сверл и так далее. Чтобы сделать этот настольный шлифовальный станок, я сделал два черв…

Настольная пила ОБНОВЛЕНИЕ

Мое ограждение настольной пилы обновлено. Я поменял зажимной механизм своей настольной пилы. Теперь я толкаю, а не поворачиваю.

Я поменял зажимной механизм своей настольной пилы. Теперь я толкаю, а не поворачиваю.

Выдвижная подставка для угловой шлифовальной машины

Посмотрев это видео, вы сможете легко сделать выдвижную подставку для угловой шлифовальной машины. Это действительно полезная подставка для угловой шлифовальной машины. Вы можете использовать эту подставку для резки дерева и металла

Рабочий стол 3 в 1

Я делаю верстак 3 в 1. Замечательный стол для мастерской для самодельных проектов своими руками. Самодельная настольная пила, стол для лобзика и фрезерный стол ВСЕ В ОДНОМ!

Станция для резки электролобзиком V1

Станция для резки электролобзиком. Простая сборка, изготовлена из обрезков древесины. Простой и полезный самодельный инструмент, прямая древесина и резка из алюминия или нержавеющей стали, 45º — 67,5º — 90º. Простота в эксплуатации и f

Вы просматриваете тему: Изготовление токарных станков по дереву и фанере рубрика

Если вы что-то строили с помощью этого сайта, вы можете присылать фотографии того, что вы построили, на greensawdiy@gmail.