Сделай станок сам: Делаем самодельные станки и инструменты своими руками

Самодельные станки | Сделай сам своими руками

Бормашинка и ручная дрель

Бормашинка — двигатель ДПР-52, встречается в принтерах и фенах. Ручная дрель — двигатель от автомобильного компрессора, встречается в небольших тепловых пушках и фенах.

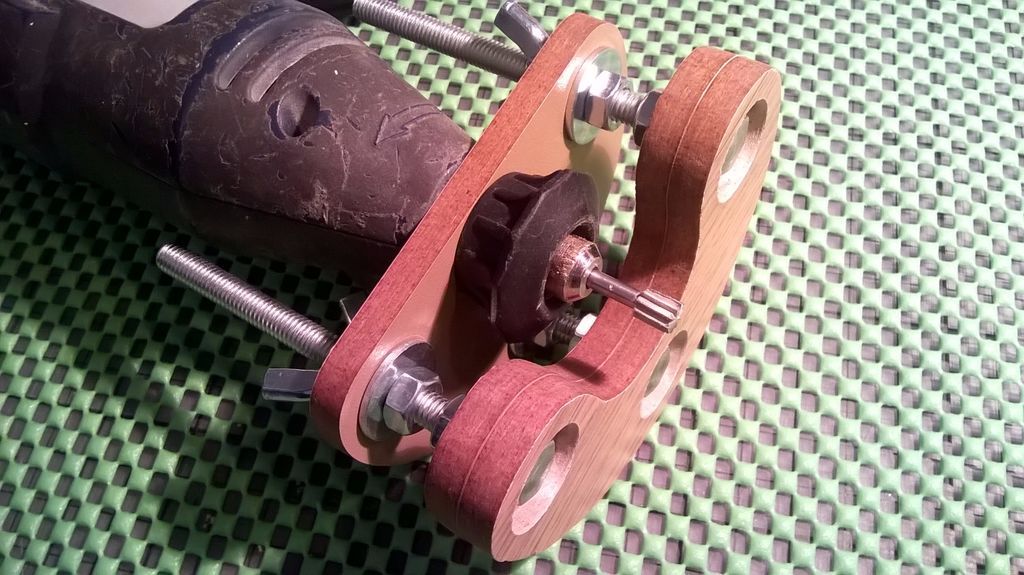

Бормашина 2

Бормашина со сменными наконечниками. Мотор PIV MTM, из лентопротяги вертикального магнитофона, болгарский. Таходатчик удален, на его месте закреплен гибкий вал бормашины. Вращение от оси мотора перадается на вал с помощью туго надетой пружины. Справа на оси укреплен алмазный диск для правки боров.Весь механизм закреплен в держателе с двумя степенями свободы и легко вращается влево-вправо, вперед-назад. Вся конструкция подвешена на рабочем столе справа вверху, не мешает работе. Можно утопить мотор в стол так, чтобы шланг бормашины выходил вертикально вверх.

Бормашина для гравировки

Бормашина для граверных работ. Мотор на 8000 об., шланг терпит до 10000. Мотор и шланг соединены пружиной, надетой на оси.

Дрель 1

Рукоять с механизмом от пневмодрели. Мотор передает вращение на турбину, насажен через переходное кольцо. В корпусе дрели уже находится планетарный редуктор примерно 3:1. Очень мощная машинка. Потребовались токарные работы: переходное кольцо, втулка на валу, подгонка конуса Морзе под размер 2а. Трудно было установить сильнотоковую кнопку.

Дрель 2

Мотор PIV 6 25/3A болгарского прозводства, работает от 5 до 40 В, от вертикального магнитофона/накопителя. Таходатчик (сзади) не используется, но хорошо уравновешивает всю конструкцию. Кнопка воздействует на контактную группу от утюга, мощная и не обгорает.

Отрезной станок 1

Отрезной станок 1 сделан под неармированные абразивные диски толщиной 0,5-2 мм. Перемещаемый столик. Виден «тормозной» резистор.

Отрезной станок 2

Отрезной станок 2 сделан под неармированные абразивные диски толщиной 0,5-2 мм. Два рабочих положения, с верхнего и нижнего столиков, так что мотор с реверсом. Отрезаю платы, делаю ключи, вырезаю каркасы для трансформаторов.

Отрезаю платы, делаю ключи, вырезаю каркасы для трансформаторов.

Сверлильный станок 1

Сверлильный станочек с цанговым патроном на 0,8 мм. Сделан из остатков механизма, который назывался «пресс для изготовления аллюминиевых бирок». Двигатель ДПР-52, ось я удлинил только для красоты всей конструкции. Ход сверла — 20 мм. Видна коробка для сверл и абразивный диск на оси движка вверху для правки сверл.

Свелильный станок 2

Свелильный станок под патрон 2а. Стойка из аллюминиевого профиля в нем червячная передача, с ее помощью каретка на подшипниках перемещается на 80 мм под сверла разной длины. Ручкой перещается собственно мотор еще на 20 мм. Вверху на оси мотора — абразивный диск для доводки сверл, защищен рамкой. Мотор болгарский, от магнитофона, профиль от витрины, червяк от водопроводного вентиля, подшипники от выдвижного столика.

Свелильный станок 3

Просто красивый станочек получился. Основа — рамка для линейного перемещения головок 8-дюймового накопителя. На шести подшипниках. Патрон закреплен в втулке от вентилятора этого же накопителя. Червячная передача — от 5-дюймового флоппика, круглая ручка вверху. Последние 20 мм хода сверла — отдельной ручкой. Передача с мотора — резиновый пассик, но лучше плоский ремень. Мотор поставлю посильнее.

На шести подшипниках. Патрон закреплен в втулке от вентилятора этого же накопителя. Червячная передача — от 5-дюймового флоппика, круглая ручка вверху. Последние 20 мм хода сверла — отдельной ручкой. Передача с мотора — резиновый пассик, но лучше плоский ремень. Мотор поставлю посильнее.

Свелильный станок 4

Сверлилка из микроскопа. Один винт перемещает столик под сверла разной длины, второй был поврежден, поэтому на нем сделан ход на последние 20 мм, видны тяги, пружина и ручка. Двигатель ДПР-74. Под столиком ящик для сверл.

Токарный станок

Токарный станок для дерева. Мотор ПИК 12-3/10.1 от болгарского магнитофона/ накопителя. Патрон польский, до 150 мм. Правая бабка с вращающимся центром и подачей на 20 мм. Суппорт фиксируемый, перемещается по горизонтали. Точу на нем ручки для напильников, мелочь вроде солонок, пуговиц. Суппорт получился слабый, вибрирует на твердом дереве, буду переделывать.

Источник: plazon.ru

Ткацкий станок своими руками — BurdaStyle.

ru

ruТрудно найти рукодельницу, которая не хотела бы хоть разочек попробовать себя в ткацком ремесле, однако купить ткацкий станок, увы, не всем по карману. Выход есть!

Автор мастер-класса

Ника Бажанова

Изготовление станка в домашних условиях многим представляется слишком трудоемким и долгим процессом. Спешим развеять ваши сомнения и предложить простой и доступный способ изготовления ткацкого станка своими руками.

Вам понадобится:

Шаг 1

Тканое полотно, как известно, состоит из нитей основы (идут вдоль) и утка (поперек). В качестве нитей основы мы и будем использовать шпагат. Даже если вы используете какие-то другие нитки, главное помнить, что нить основы должна быть прочной, не слишком толстой и не слишком тонкой.

В качестве нитей основы мы и будем использовать шпагат. Даже если вы используете какие-то другие нитки, главное помнить, что нить основы должна быть прочной, не слишком толстой и не слишком тонкой.

Конец нити привяжите на двойной узел к левому нижнему углу рамы, затем проведите клубок сквозь раму, перебросьте нить через верхнюю перекладину, спуститесь к нижней.

Шаг 2

Ваши движения должны напоминать «восьмерку»: каждый раз, обогнув верхнюю или нижнюю перекладину, клубок должен проходить сквозь раму. Продолжайте натягивать нить, следя за тем, чтобы она была равномерно и умеренно тугой, без провисаний.

Шаг 3

Ширина вашего конечного изделия зависит как от количества получившихся «петель», так и от размера рамы. В среднем следует сделать не менее 10 и не более 25 «петель», расстояние между ними при этом должно быть 1 см. Имейте ввиду, что чем больше расстояние между нитями, тем проще работать, поэтому новичкам лучше начать с минимального количества «петель» и максимального расстояния между ними.

Закончив, закрепите свободный конец на двойной узел.

Шаг 4

Взгляните на свой ткацкий станок сбоку — в середине нити должны перекрещиваться (если же нет, значит, при натягивании вы не соблюдали «восьмерку»).

С помощью длинной деревянной рейки мы разделим нити на две части — просуньте ее между нитей, точно под тем местом, где они перекрещиваются, а затем подтяните рейку к верхней перекладине рамки.

Шаг 5

Так должен выглядеть законченный станок. Обратите внимание — теперь нити основы перекрещиваются над деревянной рейкой. Они равномерно разделены на верхний и нижний слои, что существенно облегчит процесс ткачества в дальнейшем.

В следующей части материала мы расскажем, как с помощью вашего изготовленного в домашних условиях ткацкого станка создать необычное и элегантное настенное украшение.

Фото: honestlywtf.com

Материал подготовила Ника Бажанова

Обзор Elegoo Neptune 3 Plus

Обзор Elegoo Neptune 3 Plus

Elegoo Neptune 3 Plus

Основанная на наборе функций, установленном Elegoo Neptune 3 Pro, версия «Plus» обеспечивает больший объем сборки для стол со многими функциями, которые вам могут понадобиться в настольном 3D FDM-принтере.

Плюсы:

- Прямое выдавливание

- Большие, четкие и чувствительные органы управления

- Новое встроенное светодиодное освещение

- Восстановление отключения электроэнергии

- 320 x 320 x 400 мм сборка объем

Минусы:

- Очень высокая машина — не подходит для большинства шкаф. Где купить:

- Amazon: Ссылка для перехода при наличии

- Elegoo direct:

Neptune 3 Plus

Что это?

По сути, Elegoo Neptune 3 Plus — это увеличенная версия 3D-принтера Neptune 3 Pro FDM. Если вы не знакомы с 3 Pro, вы можете прочитать мой обзор на него. здесь. Не бойтесь, я включу в этот обзор все, что вам нужно знать, и, возможно, еще несколько лишних моментов!

Что такое принтер FDM?

Сначала краткое описание того, что такое принтер FDM. Принтеры FDM (Fused Deposition Modeling) использовались в домах гораздо дольше, чем другие технологии 3D-печати, такие как MSLA на основе смолы (Masked StereoLithogrAphy).

Таким образом, их цена становится все более доступной, а технология проверена, усовершенствована и с ней легко работать. Я набил зубы на 3D-печати на FDM-принтере и в основном использую их по сей день.

Таким образом, их цена становится все более доступной, а технология проверена, усовершенствована и с ней легко работать. Я набил зубы на 3D-печати на FDM-принтере и в основном использую их по сей день.Они работают, «нарезая» трехмерную компьютерную модель на тонкие горизонтальные срезы, обычно высотой от 0,15 до 0,2 мм. Затем каждый срез экструдируется в расплавленном пластике печатающей головкой, которая рисует один из этих 2D-срезов на платформе сборки, прежде чем поднять высоту сопла и перейти к следующему срезу. Когда слой за слоем накладывается поверх предыдущего слоя, создается 3D-объект. Вуаля.

Технический обзор

Более подробную техническую таблицу см. в конце этого обзора.

Основным преимуществом принтеров является их гораздо больший объем сборки. Имея размеры 320 x 320 x 400 мм, он обеспечивает огромное пространство для печати объемом 40 960 см³. Это более чем на 254% больше, чем объем сборки Neptune 3 Pro, составляющий 16 065 см³ (его объем сборки составляет 225 x 255 x 280 мм).

Это существенная возможность печати размера, позволяющая печатать большие объекты одним куском или много меньших/стандартных размеров без присмотра.

Это существенная возможность печати размера, позволяющая печатать большие объекты одним куском или много меньших/стандартных размеров без присмотра.Печатная платформа съемная и магнитная. Это делает отделение отпечатка очень простым и быстрым, просто подождите, пока он остынет, затем слегка согните пластину — ваш отпечаток сразу же снимется. Поверхность пластины имеет слегка текстурированную поверхность, которая помогает скрыть печатные линии на первом слое, а также способствует адгезии, когда это необходимо.

Блок питания встроен в основание, что делает его более привлекательным и позволяет собрать на один элемент меньше. В более ранней версии вентилятор блока питания, казалось, работал постоянно, однако в модели, которую я тестировал, вентилятор блока питания уменьшал громкость по мере уменьшения его рабочей нагрузки. (т. е. после завершения печати и бездействия аппарата).

Встроенная светодиодная подсветка

Впервые представленная в 3 Pro, эта модель также оснащена встроенной светодиодной подсветкой.

Они расположены внутри верхнего портала. Я думал, что они будут бесполезными, хотя на самом деле я нахожу их очень полезными для освещения машины во время подготовки и фактической печати моделей.

Они расположены внутри верхнего портала. Я думал, что они будут бесполезными, хотя на самом деле я нахожу их очень полезными для освещения машины во время подготовки и фактической печати моделей.Подключение

Выключатель питания и разъемы для подключения чайника установлены с правой стороны ближе к задней части машины. Слот для USB и карты памяти расположен на передней панели устройства. Лично я считаю, что это отличное место для слота для карты памяти, но я предпочитаю порт USB сбоку, а если нет, то сзади. Это потому, что я думаю, что она менее подвержена повреждениям, когда машина подключена к компьютеру для прямой печати. Я часто запускаю Raspberry Pi OctoPrint для управления моими принтерами, а этот управляет вашим принтером через USB.

Экструдер

В Neptune 3 Plus используется экструзионная система с прямым приводом. Это мой предпочтительный метод экструзии по сравнению с использованием Трубка Боудена.

Плюсы:

- Расширенные возможности печати гибкими нитями.

- Лучшее качество печати благодаря постоянному контролю экструзии.

- Более быстрое втягивание.

- Упрощенный путь выдавливания.

Минусы:

- Снижение скорости печати из-за более тяжелой печатающей головки.

- Требуется более сложная конструкция печатающей головки.

В отличие от большинства установок Direct Drive. Elegoo оставил датчик накаливания прикрепленным к раме машины вместо печатающей головки.

Некоторое время я использовал ту же настройку датчика на Neptune 3 Pro, но теперь предпочитаю ее по нескольким причинам; это снижает сложность печатающей головки, обеспечивает систему более ранним предупреждением об окончании нити и удерживает нить нити при выгрузке/загрузке печатающей головки, предотвращая быстрое завязывание катушки с хорошо намотанной нитью, если вы непреднамеренно позволите конец катушки идти.

Принтер имеет функцию автоматического выравнивания для компенсации любых неровностей поверхности печати.

Принтер выполняет не менее 47 измерений по всей поверхности печати, чтобы создать цифровую карту поверхности, которую затем использует для регулировки высоты печати при перемещении по платформе. Если требуемая компенсация слишком велика, на нижней стороне платформы в шести местах расположены большие ручки. (по три с каждой стороны). Это позволит вам вручную удалить большую часть неровностей, прежде чем принтер повторно запустит процедуру выравнивания, чтобы автоматически выполнить окончательные корректировки.

Принтер выполняет не менее 47 измерений по всей поверхности печати, чтобы создать цифровую карту поверхности, которую затем использует для регулировки высоты печати при перемещении по платформе. Если требуемая компенсация слишком велика, на нижней стороне платформы в шести местах расположены большие ручки. (по три с каждой стороны). Это позволит вам вручную удалить большую часть неровностей, прежде чем принтер повторно запустит процедуру выравнивания, чтобы автоматически выполнить окончательные корректировки.Функция восстановления после сбоя питания теперь становится обычным явлением на любых принтерах. Это, безусловно, приветствуется на машине с таким большим объемом печати, поскольку при печати самых больших предметов, вероятно, потребуется печатать в течение нескольких дней. Было бы катастрофой, если бы отключение электричества испортило многодневную печать ближе к концу.

Функция восстановления питания обнаружит перебои в подаче электроэнергии и предложит повторно нагреть кровать и сопло, прежде чем возобновить работу там, где они были до сбоя питания.

Основным недостатком этой функции является то, что она работает только тогда, когда уже выполнено не менее 10 мм отпечатка — я предполагаю, что это помогает гарантировать, что отпечаток, с которым он продолжает работать, вряд ли деформируется во время охлаждения. Тем не менее, вы по-прежнему зависите от того, отделится ли отпечаток от печатной платформы при охлаждении поверхности — для чего он и предназначен в нормальных условиях.

Основным недостатком этой функции является то, что она работает только тогда, когда уже выполнено не менее 10 мм отпечатка — я предполагаю, что это помогает гарантировать, что отпечаток, с которым он продолжает работать, вряд ли деформируется во время охлаждения. Тем не менее, вы по-прежнему зависите от того, отделится ли отпечаток от печатной платформы при охлаждении поверхности — для чего он и предназначен в нормальных условиях.Доставка и упаковка

Я получил много посылок от Elegoo за эти годы, и я еще не сталкивался с какими-либо повреждениями продуктов внутри. Neptune 3 Plus прибыл с вырванным отверстием в верхней части коробки, которое, благодаря плотной пенопластовой упаковке, не повлияло на сам принтер.

Будучи большим принтером, неудивительно, что коробка также больше. Транспортировочная коробка имеет размеры 70 x 60 x 25 см (возможно, это первая часть лишней информации, о которой я упоминал ранее?).

В коробке не слишком много отдельных предметов.

Все хорошо упаковано и промаркировано для быстрой и легкой идентификации. Основание самого принтера большое и имеет обнадеживающий вес. Платформа для печати решила расшириться, когда я поднял ее из упаковки, что не очень помогло, когда я ставил ее на стол. 🤣

Все хорошо упаковано и промаркировано для быстрой и легкой идентификации. Основание самого принтера большое и имеет обнадеживающий вес. Платформа для печати решила расшириться, когда я поднял ее из упаковки, что не очень помогло, когда я ставил ее на стол. 🤣Что еще входит в комплект?

В комплекте множество аксессуаров. Если это ваш первый 3D-принтер FDM, этого более чем достаточно, множество запасных частей и все инструменты, которые вам понадобятся для ремонта и обслуживания вашей новой машины. Список деталей почти идентичен Neptune 3 Pro, за исключением дополнительных болтов для сборки вертикальных распорок. (Гайки и болты для сборки не показаны на фотографии ниже).

- Печать Снятие Печата Продолжительность

- Spanners для изменения сопла

- Две запасные латунные сопла

- иглы акупунктуры (на прозрачные блокировки)

- отвертки (Philips и плоская головка)

- Selection of Allen of Allen allen

- .

TF Card

TF Card - Устройство чтения карт памяти USB

- Трубка из ПТФЭ (запасная)

- Ножницы/резаки для заподлицо

- USB-кабель

- Образец нити PLA

- Кабельные стяжки

- Болты для сборки

Сборка

Это действительно настолько просто, что почти невозможно описывать. По сути, принтер состоит из двух основных частей; основание и вертикальная рама. Вертикальная рама и основание скреплены четырьмя болтами (по два с каждой стороны). Лучше всего это делать на стороне машины. Затем вы можете выпрямить принтер и прикрепить экран управления (один кабель) и его крепление (три болта). Держатель катушки и датчик накаливания крепятся еще тремя болтами вверху.

Поскольку эта машина очень высокая, она включает в себя два распорных стержня, которые проходят от задней части машины к верху. Опять же, четыре болта и пара шайб, и они установлены за считанные секунды.

Электроника

Вся проводка для различных двигателей и датчиков уже продуманно проложена вокруг машины и готова к подключению вместе с нужным компонентом.

Чтобы убедиться, что правильный кабель подходит к нужной части, каждый кабель имеет маркировку и используются разъемы уникального размера. Мне не нужно было сверяться с инструкциями, за исключением того, что я ничего не пропустил. Я имею в виду, что почти невозможно ошибиться.

Ну, я говорю, что невозможно, но я совершил честную ошибку. Большое количество аккуратно уложенных проводов от станины сначала останавливается на двигателе оси X (с левой стороны вертикального портала), а затем направляется к самой печатающей головке, где заканчивается. Поскольку машина поставляется с осью X в верхней части портала, я, не подумав и не предупредив инструкции, пропустил проволоку за распорку в печатающую головку.

Это не проблема в верхней части машины, однако, поскольку ось X опускается при калибровке принтера в первый раз, опорный стержень, вокруг которого я провел жгут проводов, становится дальше от портала. В конце концов, когда печатающая головка достигла печатной платформы, путь, по которому теперь шла проводка от двигателя оси X к печатающей головке, был больше, чем длина кабеля и самого кабеля, поэтому он начал отходить от разъема, прежде чем я убил мощность.

Ничего не было повреждено, и мне просто пришлось перенаправить этот кабель между опорным стержнем и вертикальным выступом принтера. При повторном просмотре руководства видно, что (скорее всего, для ясности) сами кабельные трассы не включены в чертежи. Я чувствую, что эта, возможно, распространенная ошибка требует дополнительного шага, чтобы уточнить ее правильный путь в инструкциях.

Руководство по эксплуатации

Что касается инструкций, то инструкции краткие и в основном представлены в виде рисунков. У меня не было проблем с их консультацией, за исключением отсутствующего предупреждения о прокладке кабеля печатающей головки. Взгляните на руководство сами, если хотите — я дал ссылку на него для вашего личного ознакомления.

Скачать руководство пользователя Elegoo Neptune 3 Plus

Elegoo также включает удобное видеоруководство по сборке, которое вы найдете на карте памяти, прилагаемой к вашему новому принтеру. Спасибо, Элегу. 😊

Первый отпечаток

Выравнивание платформы

Принтер автоматически измеряет высоту поверхности печати по сетке из 49 уникальных точек и использует эту информацию для расчета математической модели, на которую он ссылается, во время печати, чтобы компенсировать любую деформацию печатная кровать.

После завершения этой автоматической процедуры вам нужно только установить высоту первого слоя. Это просто требует, чтобы вы непрерывно двигали лист обычной бумаги назад и в четвертую часть под соплом, опуская его с помощью сенсорного экрана, пока не почувствуете небольшое сопротивление.

Этот процесс был невероятно простым и оказался точным, поскольку при выполнении тестовых отпечатков не требовалось никаких дополнительных настроек.

Инструкции по выравниванию печатной платформы значительно улучшились по сравнению с Neptune 3 Pro, на что я обратил внимание при обзоре версии Pro. Это показывает, что Elegoo прислушивается к отзывам и действует в соответствии с ними, чтобы их разработка на несколько дюймов приблизилась как к фантастическому принтеру, так и к настройке.

Загрузка нити

Этот процесс улучшен на машинах Pro и Plus. Это стало простым случаем легкого прохождения нити через детектор в верхней части гентри, нажатия удобного рычага в верхней части печатающей головки, прежде чем вставить нить на несколько сантиметров, а затем отпустить.

Все, что осталось сделать, это нагреть сопло с помощью сенсорного экрана (Elegoo предоставляет удобный набор пресетов для распространенных материалов) и прижать нагрузку. Сделанный.

Печать включенной пробной модели

Я всегда начинаю с печати любых связанных моделей, используя любую связанную нить для первого отпечатка принтера. Кажется справедливым использовать его в лучшем свете.

The Buddha был выбран ими для пробной печати, и я могу с радостью сказать, что я не вижу каких-либо явных проблем с качеством печати. Неудивительно их конечно. Тем не менее, печать предварительно выбранной модели Elegoo и использование поставляемой ими нити не дает достаточных возможностей для нагрузки на машину. И в данном случае это уж точно не демонстрирует способности печатников создавать большие изделия!

Нажмите на любую из фотографий образца печати, чтобы просмотреть ее в большем размере и оценить качество самостоятельно.

Я очень впечатлен. Он был напечатан с толщиной слоя 0,15 мм. Никакого подъема или деформации основания не произошло, и выдавливание выглядит постоянным.

Я очень впечатлен. Он был напечатан с толщиной слоя 0,15 мм. Никакого подъема или деформации основания не произошло, и выдавливание выглядит постоянным.Печать становится больше

Это самый большой объект, который я когда-либо печатал на 3D-принтере. Это дизайн вазы, который я нашел на Печатные формы, которые были напечатаны естественным образом с использованием «Режима вазы».

Размеры: 21,8 см в ширину и 36 см в высоту — с первого раза напечатал без сбоев. После того, как печатная платформа остыла, ее можно было снять с печатной платформы самым легким прикосновением.

Общее время печати составило около 10,5 часов, и я использовал PLA.

Меня это очень взволновало. Это слегка расстраивает, когда размер вашей рабочей пластины ограничивает ваши возможности для проектирования и печати элементов. Хотя я вряд ли буду использовать полный объем печати для одного элемента в моих общедоступных проектах (мне нужно убедиться, что другие могут печатать части на меньших принтерах), это позволяет мне печатать несколько частей за ночь или создавать более крупные элементы для личных проектов.

.

.У меня есть рулон двухцветной нити, и мне не терпится напечатать дополнительный дизайн вазы. И эта возможность печатать вазы большего размера, кажется, придает вазе ощущение роскоши.

Изображение можно щелкнуть и увеличить, чтобы при желании можно было рассмотреть его более подробно.

Torture Test

Этот принт предназначен для того, чтобы немного увеличить нагрузку на машину.

Я распечатаю такой же, созданный AutoDesk и Kickstarter я использую на всех принтерах FDM, которые я рассматриваю. Это позволяет нам расширить пределы возможностей машины, такие как возможности свеса, перемычки и втягивания. Это также позволяет проводить честное и удобное сравнение.

Я использовал PrusaSlicer 2.5.0 для подготовки G-кода.

Не забудьте щелкнуть любое изображение, чтобы открыть копию с более высоким разрешением и проверить ее самостоятельно.

Я впечатлен соотношением цены и качества. Есть свидетельства того, что верхние точки немного больше натянуты по сравнению с Neptune 3 Pro, хотя это, безусловно, не проблема.

Быстрый взмах теплового пистолета полностью удаляет струны, настолько они тонкие. Все пять тестовых заданий с отрицательными характеристиками прошли без каких-либо проблем. Тесты на преодоление моста прошли нормально, а свес показывает признаки борьбы только под углом 45º, хотя он все же достиг этого. Два внутренних периметра тестовой платформы Fine Feature свисают с других нитей. Я не могу быть уверен, что это проблема принтера или программного обеспечения для нарезки — это не является сбоем, но и нежелательно.

Быстрый взмах теплового пистолета полностью удаляет струны, настолько они тонкие. Все пять тестовых заданий с отрицательными характеристиками прошли без каких-либо проблем. Тесты на преодоление моста прошли нормально, а свес показывает признаки борьбы только под углом 45º, хотя он все же достиг этого. Два внутренних периметра тестовой платформы Fine Feature свисают с других нитей. Я не могу быть уверен, что это проблема принтера или программного обеспечения для нарезки — это не является сбоем, но и нежелательно.Программное обеспечение

Компания Elegoo настроила копию Cura для использования в качестве слайсера для подготовки ваших отпечатков к печати. Если вы не знакомы с программным обеспечением для нарезки, то это промежуточный этап, который берет ваши компьютеризированные 3D-модели и «нарезает» их на отдельные слои, обычно высотой 0,15 мм или 0,2 мм. Затем каждый из этих слоев подготавливается как серия путей, по которым должен следовать принтер, прежде чем он поднимет печатающую головку для следующего слоя.

Программное обеспечение может оказывать такое же влияние на качество печати, как и само оборудование. Они идут рука об руку. Например, слайсеры несут ответственность за расчет опорных структур, если это необходимо, и за работу с ускорением и замедлением печатающей головки, чтобы сбалансировать потребность в желаемой скорости печати без внесения артефактов печати в готовую модель.

Настроенная версия Cura, записанная на карту памяти моей тестовой машины, была 4.8. В настоящее время Cura имеет версию 5.2.1, поэтому мне было предложено обновить ее. Я должен был только понять, что последняя версия Cura не содержала профилей принтеров для многих последних принтеров Elegoos, включая Neptune 3 Pro или Plus. Возможно, они добавят его в будущем, но пока это означает, что мы не можем воспользоваться преимуществами достижений Slicing Software после версии 4.8.

Заключительные мысли

I без колебаний рекомендую этот принтер тем, кто ищет широкоформатный принтер от известного бренда по разумной цене.

Увеличение размера печати будет очень кстати. С моей нынешней машиной я часто устанавливаю будильник, чтобы разбудить меня ночью, чтобы я мог удалить законченный отпечаток и начать следующий. На Elegoo Neptune Plus я смогу добавить несколько моделей на печатную платформу и наслаждаться спокойным сном!

Машина сама по себе выглядит шикарно. А что касается самих Elegoo, у меня недавно была проблема с их полимерным принтером, и их представители службы поддержки очень помогли и быстро решили мою проблему (они прислали новую материнскую плату и немного смолы за неудобства), поэтому у меня нет проблем с брендом. .

Где купить:

Где купить:

- Amazon: Ссылка для перехода при наличии

- Elegoo direct: Нептун 3 Плюс

Новое сообщение > < Предыдущее сообщение

Как построить станок с ЧПУ: подробное руководство

Скорее всего, если вы хотите узнать, как построить станок с ЧПУ, вы, вероятно, немного знакомы с термином ЧПУ.

В идеале создаваемый вами фрезерный станок с ЧПУ «Сделай сам» (DIY) должен уметь вырезать объекты разных размеров из цельного блока материала. Он также должен обеспечивать более точные и сложные сокращения.

В идеале создаваемый вами фрезерный станок с ЧПУ «Сделай сам» (DIY) должен уметь вырезать объекты разных размеров из цельного блока материала. Он также должен обеспечивать более точные и сложные сокращения.Прочтите эту статью и узнайте, как самостоятельно с нуля собрать станок с ЧПУ своими руками.

Что на этой странице?

Зачем создавать собственный станок с ЧПУ?

Сборка фрезерного станка с ЧПУ своими руками может оказаться более выгодной, чем его покупка. Давайте рассмотрим некоторые из причин:

1. Экономия денег

Покупка готовых фрезерных станков с ЧПУ стоит довольно дорого, а создание одного только фрезерного станка с ЧПУ может сэкономить вам тысячи долларов и при этом обеспечить те же результаты.

Например, покупка трехосевого станка с ЧПУ стоит от 60 000 до 100 000 долларов. Однако, если вы решите создать такой же станок с ЧПУ с нуля, вы, вероятно, потратите от 15 000 до 30 000 долларов.

Тем не менее, общая стоимость строительства может быть выше в зависимости от приобретаемых деталей.

Но несмотря ни на что, эта сумма всегда меньше, чем вам пришлось бы потратить на покупку станка с ЧПУ.

Но несмотря ни на что, эта сумма всегда меньше, чем вам пришлось бы потратить на покупку станка с ЧПУ.2. Возможность настройки

Если вы покупаете станок с ЧПУ, вы ограничены только теми функциями, которыми он обладает. Однако, если вы создадите свой собственный фрезерный станок с ЧПУ, вы можете настроить его по своему вкусу.

3. Создавайте удивительные вещи

Создание станка с ЧПУ позволит вам создавать свои собственные удивительные продукты. Итак, если вы хотите создать свой собственный бизнес или создать свои собственные идеи дизайна интерьера для своего дома, вы можете сделать это с помощью станка с ЧПУ.

Как построить свой собственный станок с ЧПУ с нуля

Изображение предоставлено: buildyourcnc.com

При сборке собственного станка с ЧПУ вы должны сначала выяснить, какой тип станка с ЧПУ вы хотите создать. Таким образом, вам будет легко подобрать детали или элементы оборудования, необходимые для запуска вашей машины.

Независимо от выбранной вами специальной опции или того, что вы планируете делать на своем станке, существуют важные шаги для сборки собственного устройства с ЧПУ:

Что вам понадобится

При сборке собственного ЧПУ вам могут понадобиться комплекты ЧПУ. маршрут. Это связано с тем, что комплекты ЧПУ обычно содержат все необходимое для сборки вашего станка и создания ваших творений.

Изображение предоставлено: pressablecdn.com

Кроме того, большинство производителей предлагают различные варианты настройки комплектов. Таким образом, вы можете выбрать комплект с компонентами, необходимыми для запуска вашей машины. Итак, если вы новичок, вы можете выбрать базовый и самый доступный комплект.

Несмотря на то, что использование комплектов — это самый простой способ запустить фрезерный станок с ЧПУ, он подходит не всем. Поэтому, если вы предпочитаете приобретать детали отдельно, вот самые важные из них, которые могут вам понадобиться.

Для механических частей вам потребуется следующее:

- Рама

- Шарикоподшипники

- Обычные отвертки

- Стусло

- Ручные инструменты, такие как настольная пила или ножовка Направляющие и опоры

- 0016

- Прокладки, шайбы, гайки, винты и болты

Для электрических деталей вам потребуется следующее:

- Процессор или плата управления.

- A Computer

- Steepper Motors

- Драйверы шагов

- Stepper Shield

- Сводка питания

Пошаговый руководство 9000 2 9034. .com

При создании собственной машины вы должны создать для нее проект. По сути, этот шаг предназначен для предоставления четкого структурного представления о готовом продукте.

Вы можете начать с эскиза проекта, а затем преобразовать бумажный рисунок в формат автоматизированного проектирования (CAD) с помощью таких программ, как Scan2CAD. После этого вы можете поместить свой чертеж в 3D-модель CAD в таких программах, как SolidWorks.

Шаг 2. Приобретите детали и соберите раму

После того, как вы закончите проектирование станка с ЧПУ, вы соберете необходимые детали. Вы можете приобрести комплект ЧПУ, который более удобен, или купить каждую деталь отдельно.

Кредиты изображений: topsize20.com

Теперь вы можете построить каркас машины. Обычно рама удерживает все остальные части устройства на месте.

Лучше всего подходят такие металлы, как алюминий, поскольку они обеспечивают жесткую конструкцию и достаточную стабильность.

Лучше всего подходят такие металлы, как алюминий, поскольку они обеспечивают жесткую конструкцию и достаточную стабильность.Шаг 3: Добавьте портал

После того, как конструкция будет установлена, вам нужно будет добавить портал. Хотя эта функция требуется не на всех станках с ЧПУ, она является распространенным вариантом конструкции.

Изображение предоставлено: burksbuilds.com

Обычно портал позволяет вашему обрабатывающему инструменту перемещаться вдоль оси Y, удерживая инструмент на месте и поддерживая фрезерный двигатель над заготовкой. Вы будете монтировать его между боковой пластиной с помощью двух монтажных блоков. Внутри U-профиля размещается шпиндель оси Y, который поддерживается теми же блоками подшипников, что и для оси X.

При добавлении этой детали убедитесь, что силы, действующие на портал, уравновешены, чтобы снизить вероятность деформации или сотрясения машины. Помните, чем выше вы сделаете свой портал, тем толще будет заготовка.

Шаг 4. Добавьте ось Z, ось Y и ось X

После добавления гентри вы добавите ось Z, ось Y и ось X, чтобы машина для перемещения вверх и вниз. Чтобы построить ось Z, вы соберете ее из передней пластины, установленной на линейных направляющих оси Y, крепления двигателя, 2 усиливающих пластин и задней пластины.

Изображение предоставлено: toolguyd.com

На передней панели вы установите 2 линейные направляющие для оси Z. Обратите внимание, что добавление подшипников и направляющих поможет сохранить жесткость вашего станка с ЧПУ. Это также позволит вашему инструменту двигаться вперед вдоль оси X.

Шаг 5: Направляющие

Теперь, когда вы добавили все оси, которые позволят вашему станку с ЧПУ двигаться в 3 направлениях, пришло время добавить направляющие для поддержки и направления любых движущихся частей станка, таких как рабочий стол. .

Изображение предоставлено: openbuilds.com

Направляющие позволяют станку работать более плавно, быстрее и с большей точностью.

Если вы производите машины с высокими требованиями к вибрации, такие как шлифовальные станки, направляющие особенно важны для точности.

Если вы производите машины с высокими требованиями к вибрации, такие как шлифовальные станки, направляющие особенно важны для точности.Чтобы убедиться, что ваши направляющие выровнены, убедитесь, что они расположены перпендикулярно и параллельно друг другу. Вы можете использовать циферблатный индикатор, чтобы убедиться, что вы получите точные результаты.

Шаг 6. Знакомство с электронной системой

После того, как большая часть механических деталей готова, теперь вы можете добавить электронные детали к станку с ЧПУ. Ключом к этому шагу является добавление двигателя, который в конечном итоге приводит в движение обрабатывающий инструмент. В этом случае вы можете выбрать сервопривод или шаговый двигатель.

Изображение предоставлено: fabacademy.org

Для выполнения этого шага вам понадобится шаговый двигатель или серводвигатель , подходящие драйверы, коммутационная плата и источник питания 36 В. Затем используйте понижающий преобразователь для преобразования 36-вольтового постоянного тока в 5-вольтовый постоянный ток.

Затем временно смонтируйте все драйверы и блок питания на открытой плате. Наконец, чтобы добавить двигатель, вы поместите его в монтажные пазы передней торцевой пластины, и все готово.

Шаг 7: От вращательного движения к прямолинейному

Установленный вами двигатель заставит вашу машину вращаться. Тем не менее, для полноценного функционирования станка с ЧПУ потребуется линейное движение. Итак, здесь вы будете использовать шпиндель для преобразования вращательного движения в линейное. Таким образом, ваш обрабатывающий инструмент может легко перемещаться вверх и вниз.

Шаг 8. Выберите контроллер

Изображение предоставлено cncmachines.com

Когда движение настроено, вам нужно будет выбрать и установить контроллер для работы вашей машины. Контроллер, который вы устанавливаете, поможет интерплейсить сигналы, посылаемые вашим процессором или компьютером.

Шаг 9: Выберите программное обеспечение

Изображение предоставлено: bobcad.

com

com На этом этапе ваш станок с ЧПУ полностью функционален, но ему необходимо программное обеспечение для управления им и выдачи кода, который будет понятен станку. Большая часть программного обеспечения будет использовать такие языки, как G-код, для управления движением машины по трем осям, что позволит вам создавать свои уникальные шедевры.

Когда вы создаете проект на своем компьютере, будь то плоская или трехмерная модель CAD, вам нужно будет преобразовать его во что-то, что будет понимать ваша машина. С помощью автоматизированной обработки (CAM) вы можете легко анализировать векторы и 3D-модели, что позволяет создавать выходные данные, подходящие для программного обеспечения, управляющего станком.

Шаг 10. Начните делать вещи!

Изображение предоставлено: shopify.com

После правильного подключения и подключения к источнику питания ваш настольный станок с ЧПУ готов. Теперь вы готовы начать делать свои собственные проекты! Самое приятное то, что вы можете создавать широкий спектр продуктов с помощью этих машин.

Часто задаваемые вопросы о сборке станков с ЧПУ

1. Сколько времени мне потребуется, чтобы построить станок с ЧПУ с нуля?

Создание собственного станка с ЧПУ может быть немного сложным, особенно если вы не знакомы с самим станком. Но в любом случае вам нужно будет разработать хорошо продуманный дизайн, который требует надлежащего планирования. Тем не менее, создание собственного станка с ЧПУ с нуля может занять от нескольких недель до нескольких месяцев, в зависимости от человека, который его создает.

Кроме того, на продолжительность создания станка с ЧПУ влияют другие факторы, такие как тип станка. Размер и вес деталей или материалов также влияют на используемое время. Например, тяжелые материалы, такие как двигатель, обычно требуют от вас работы с подъемным оборудованием, что потребует больше времени.

Опять же, наличие необходимых деталей и оборудования может повлиять на сроки, установленные для сборки машины. Допустим, детали легко доступны; вам не придется ждать в течение длительного времени, чтобы начать сборку машин.