Схема пиролизной печи: Схема и принцип работы пиролизной печи длительного горения

котел из кирпича или газового баллона своими руками

Пиролизный котел — это устройство длительного горения, которое применяется с целью экономии топлива. В сравнении с другими видами отопительных устройств такие конструкции способны проработать на одной заправке значительно дольше. Это и объясняет высокую популярность пиролизных печей.

Особенности пиролиза

Пиролиз — это процесс, при котором происходит термическое разложение топлива. То есть, топливо в данном случае не сгорает сразу, а разлагается на твердые остатки с выделением пиролизных газов. Далее происходит смешение этих газов с кислородом, в результате чего практически полностью сгорает как сам газ, так и остатки топлива.

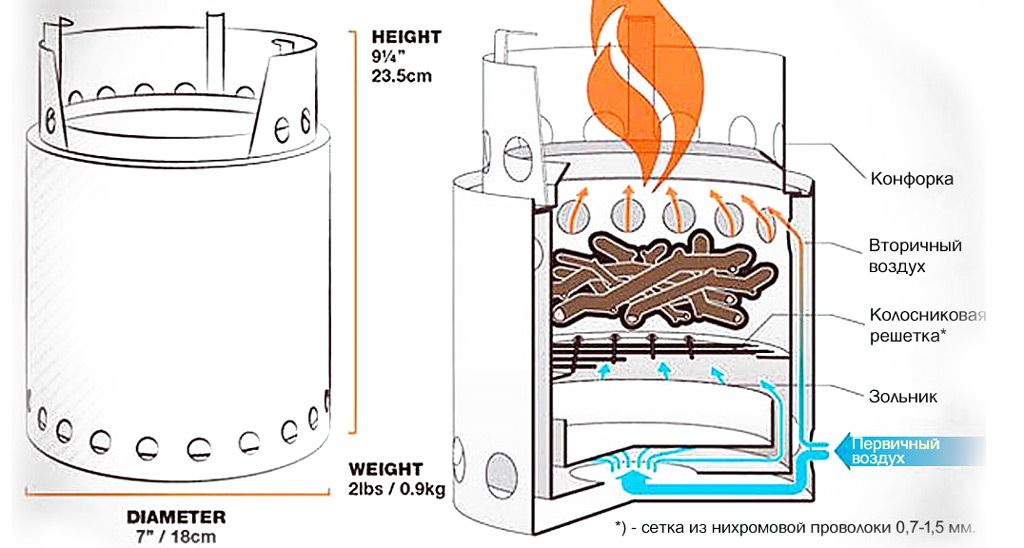

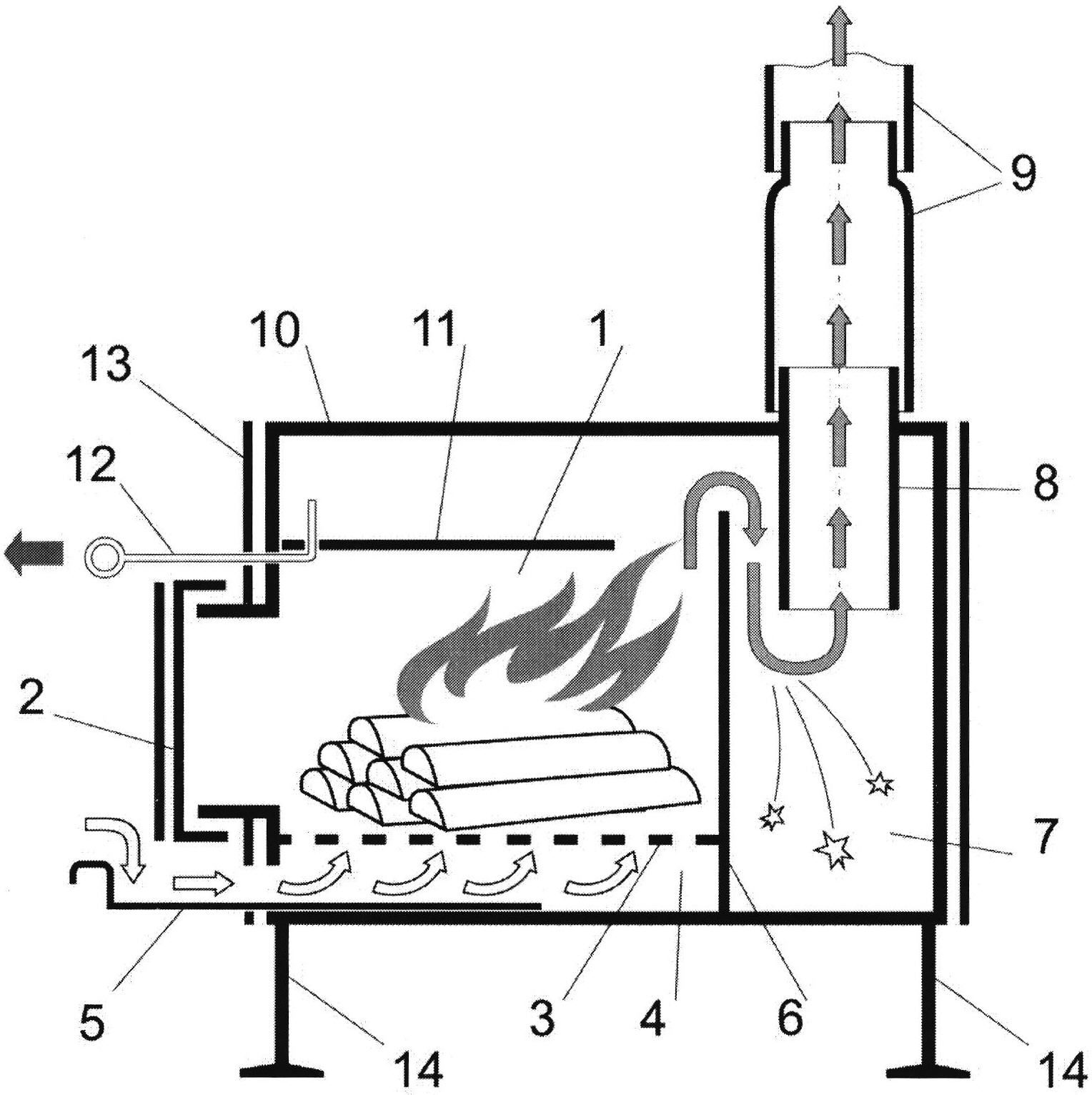

Различные виды заводских пиролизных печей выглядят именно так

Важно! Получается, что сжигание топлива по данной технологии происходит в два этапа. И если на первом этапе осуществить отделение твердых остатков, то можно получить готовое производство кокса.Однако основной обогрев происходит в результате смешения пиролизных газов с воздухом, что наблюдается уже на втором этапе.

Как устроена пиролизная печь

Дабы лучше понимать, что представляют собой подобные конструкции, необходимо подробно рассмотреть принцип пиролизной печи. Высокий КПД и экономность таких отопительных приборов обусловлены конструкционными особенностями. Пиролизные печи классического типа имеют следующий принцип работы:

- В корпусе устройства присутствует встроенная топка, в которую закладываются дрова. Особенность топочной конструкции заключается в том, что приток воздуха сюда является очень малым. Для этого топка имеет плотную дверку, закрывающуюся герметично, а также приточно-вытяжной вентилятор.

- В топку закладываются дрова, которые могут поджигаться либо встроенной горелкой, либо вручную.

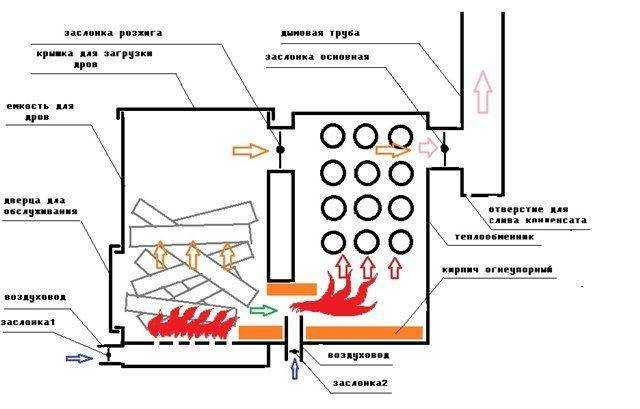

Схема работы пиролизной печи

- Некоторое время отводится для того, чтобы дрова как следует разгорелись, после чего в топку ограничивается доступ воздуха.

- Ввиду недостатка кислорода происходит обугливание дров, в результате которого выделяется газ, поступающий в другую камеру сгорания посредством специального воздуховода. Здесь происходит смешение поступающего газа с воздухом, при сгорании которых и выделяется большая часть тепла.

Важно! Существуют различные виды конструкции второй камеры. Она может предполагать наличие отдельного приточно-вытяжного вентилятора или же обслуживаться топочным вентилятором. Возможны также варианты функционирования на естественной тяге. В таком случае дымоходная система предполагает наличие нескольких герметичных заслонок.

- Для извлечения угля в промышленных и кустарных печах присутствует поворотная реторта. Она чаще всего имеет круглую форму.

- Если же уголь не был извлечен из топки, то он также сжигается, поддерживая постоянный температурный режим в первой топке. В результате в печи практически не остается золы, загруженное топливо полностью сжигается, что и является одной из ключевых особенностей печей данного вида.

Важно! Печь пиролизного горения нуждается в удалении золы приблизительно раз в неделю.

Преимущества и недостатки

Процесс сжигания дров

Пиролизная установка обладает целым рядом плюсов, среди которых следует выделить такие:

- Ввиду полного сгорания дров и длительности работы на одной загрузке обеспечивается высокая экономичность таких печей.

- Довольно быстро нагревается, обеспечивая эффективный прогрев помещения.

- Высокий КПД, составляющий порядка 85% (выше, чем у обычных печей).

- Экологическая безопасность. Продукты сгорания таких печей содержат небольшое количество грязных и вредных веществ, ввиду чего подобные установки называют бездымными.

- Возможность работы в большом диапазоне тепловой мощности (5-100%).

- К установкам данного типа может быть подключен любой отопительный контур.

- Пиролизные печи требуют минимального контроля в процессе своей работы. Горючее загружается примерно раз в сутки, а выгрузка золы производится где-то один раз в неделю без остановки работы агрегата.

- Можно загружать в печь различное топливо. Оно может быть как твердым, так и жидким. Сюда относятся и сырые дрова, и различный мусор (даже покрышки от автомобиля). Разработаны также специальные конструкции, предназначенные для сжигания отработанного машинного масла.

Недостатки у подобных конструкций длительного горения имеются, но их существенно меньше, нежели достоинств:

- Отличаются весьма большими габаритами.

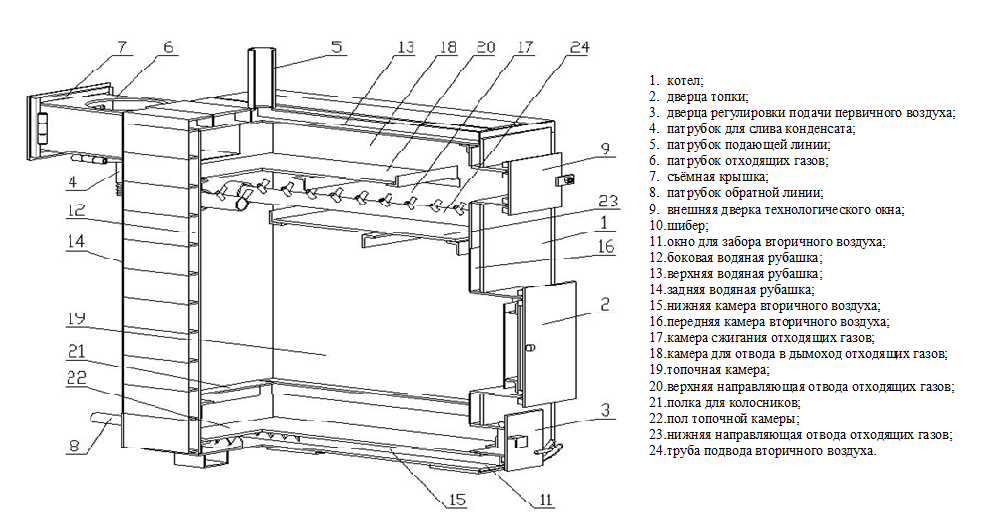

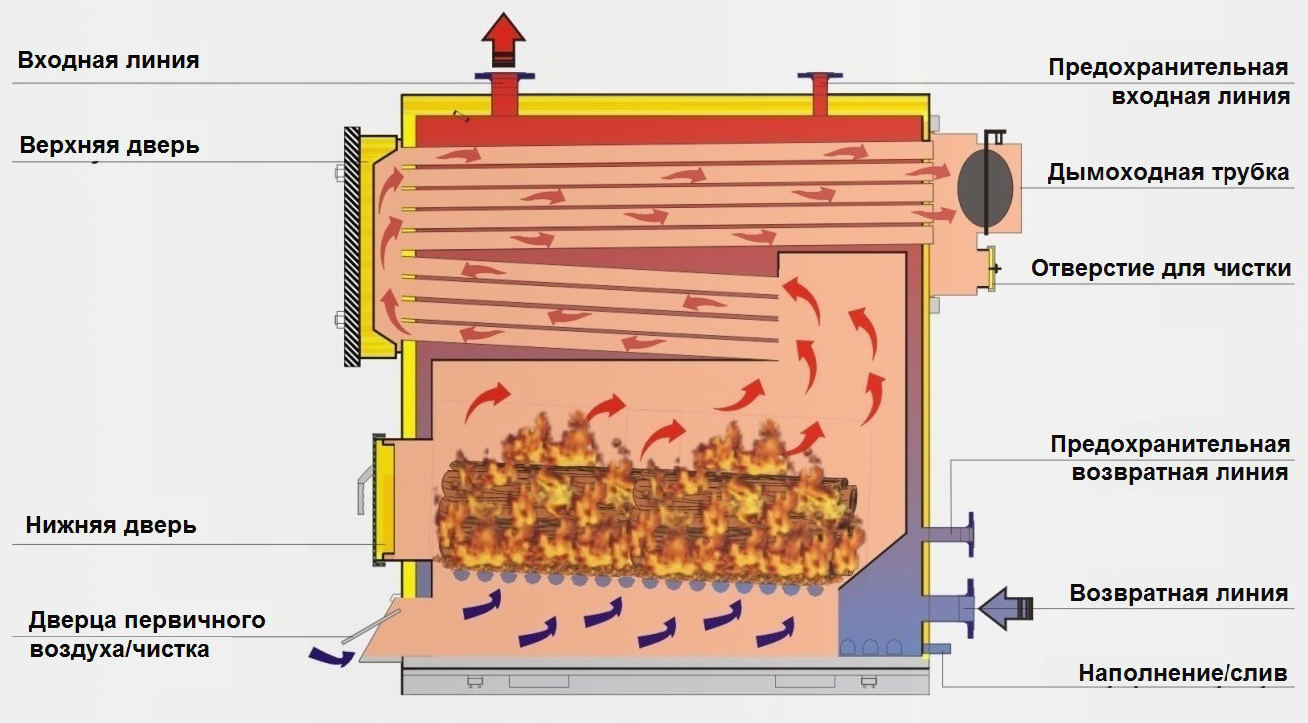

Схема устройства дровяного пиролизного котла

- Для размещения топлива нужна специальная площадка.

- Поскольку при работе печи выделяются некоторые примеси и запахи, то помещение, где она будет установлена, нуждается в вентиляции.

- Поскольку выходящие газы имеют низкую температуру, то это приводит к скоплению конденсата. Он присутствует в дымоходе и выходном канале. Для его сбора нередко предусматривается встроенный накопитель.

Совет! Ввиду образования конденсата, необходимо предусмотреть больший диаметр как самого дымохода, так и выходной трубы, которые должны утепляться с улицы.Это позволит предотвратить его застывание вследствие понижения температуры окружающей среды.

- Чтобы обеспечить отопительной системе действительно качественную работу, необходимо установить в печь вентилятор, а для самой системы отопления предусмотреть насос. Все это приводит к зависимости конструкции от электросети.

Как изготовить пиролизную печь малой мощности?

Чертеж пиролизной печи достаточно приблизителен

Несмотря на относительную сложность конструкции пиролизных печей, изготовить такой отопительный прибор можно самостоятельно. Довольно широко распространены варианты изготовления агрегата из кирпича или из газового баллона, однако наибольшей эстетичностью и эффективностью в работе обладает конструкция из листового металла.

Пиролизные печи, обладающие малой мощностью (до 25 кВт), отлично подходят для дачных домов, гаражей, теплиц и любых помещений, не превышающих по площади 100 м2. Такая конструкция отличается от обычной пиролизной печи следующими особенностями:

- Не подключается к отопительной системе.

- Нет необходимости устанавливать дымосос, поскольку в данном случае камера сгорания попросту располагается выше камеры газификации. Таким образом, создается естественная тяга.

- Ввиду того, что конструкция получается не автоматизированной, необходимо периодически настраивать режим горения и осуществлять контроль за работой оборудования.

Совет! Для эффективной работы такой печи необходимо соблюсти такие условия: воздух в камеру газификации подается в ограниченных количествах. Для этого используется специальная заслонка. Камера, в которой происходит сжигание газа, должна быть оснащена воздуховодом, посредством которого в систему будет подаваться необходимое количество свежего воздуха.

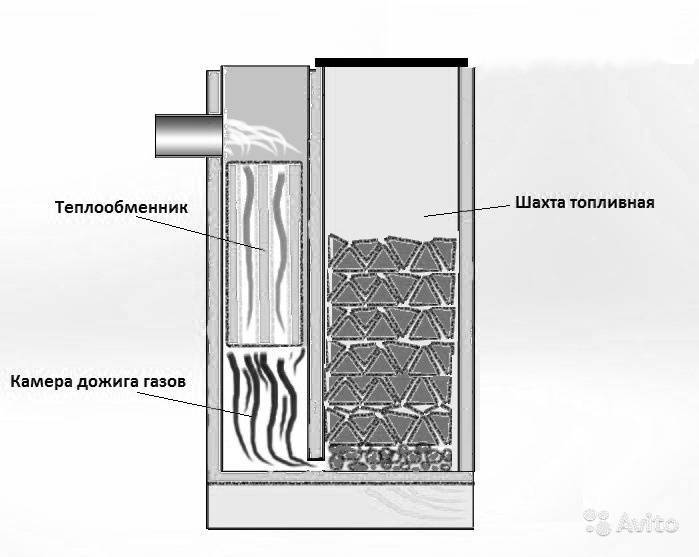

Устройство пиролизного котла малой мощности

Инструкция по изготовлению такой печи включает в себя несколько этапов:

- Согласно схемы из жаропрочной стали сваривается корпус конструкции, в котором предусматриваются отверстия для дверцы зольника и топочной камеры.

При этом топочная камера должна быть расположена над зольником, отделяясь от него чугунным колосником.

При этом топочная камера должна быть расположена над зольником, отделяясь от него чугунным колосником.

Важно! Подача воздуха в топочную камеру регулируется посредством дверцы зольника.

- Камера сгорания газов располагается точно над топкой. Между ними находится пластина-отсекатель, которая производится из жаростойкой стали. Топка должна иметь специальный канал, по которому будет подаваться воздух с возможностью его перекрывания посредством специальной заслонки.

- Для изготовления дверец используется тот же листовой металл, который дополнительно усиливается уголком. Дверцы обязательно должны запираться.

Совет! При желании можно купить в магазине дверцы, изготовленные из чугуна. Они выпускаются в различных размерах.

- Изнутри камеры печи должны быть выложены шамотным кирпичом, что не только убережет конструкцию от прогорания, но и поспособствует более качественному теплораспределению.

Совет! Можно также облицевать печь кирпичом, что исключит возможность ожога.

- Дымоход следует изготавливать из теплоизолированной трубы. Чтобы регулировать тягу в конструкции, предусматривается шибер.

Тестирование самодельного пиролизного котла

Заключение

Пиролизная печь пользуется высокой популярностью ввиду целого ряда преимуществ перед аналогами. Основными из них являются экономичность, высокий КПД и возможность использования любого вида топлива. При желании и наличии чертежей изготовить такую печь можно и самостоятельно.

Пиролизная печь своими руками — инструкция и технология постройки!

Содержание

- 1 Принцип действия печи

- 2 Устройство пиролизного котла или печи

- 3 Технология изготовления пиролизногокотла

- 4 Технология изготовления пиролизной печи малой мощности

- 5 Видео – пиролизная печь своими руками

Эффективная печь, которая не требует постоянной загрузки дров и отлично справляется с задачей обогрева контура отопления – это мечта? Нет, это вполне реально. Пиролизная печь выполняет все эти функции, и ее можно изготовить своими руками, значительно сэкономив и на покупке печи, и на топливе.

Пиролизная печь выполняет все эти функции, и ее можно изготовить своими руками, значительно сэкономив и на покупке печи, и на топливе.

Пиролизная печь своими руками

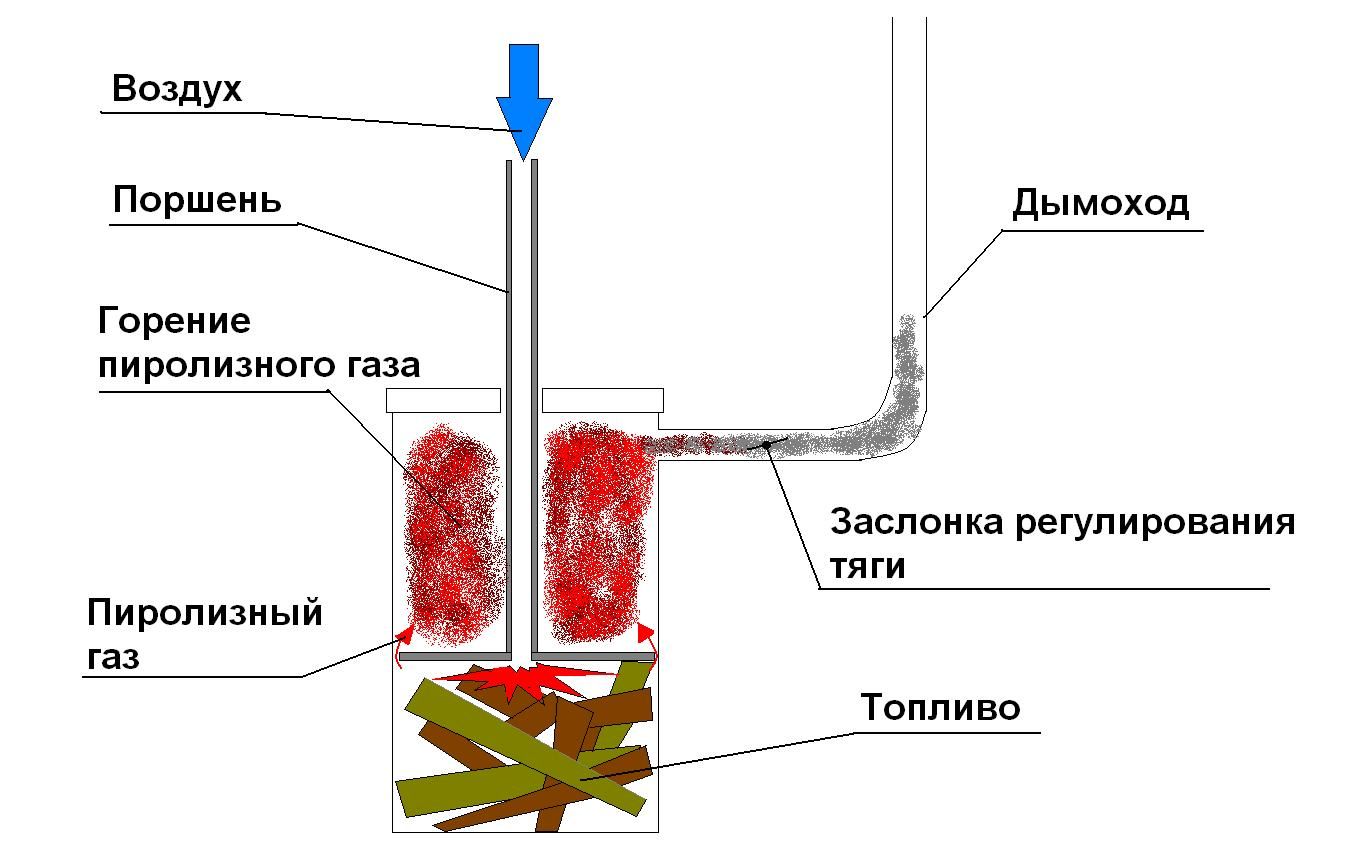

Принцип действия печи

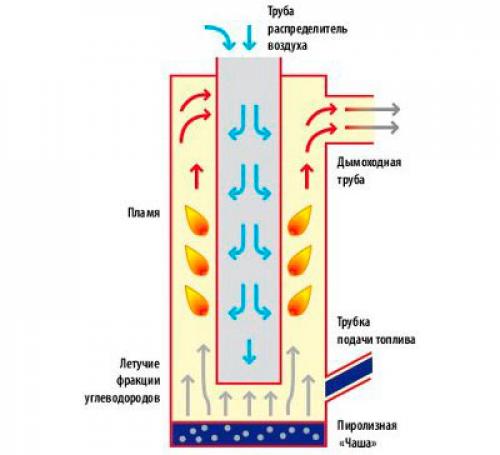

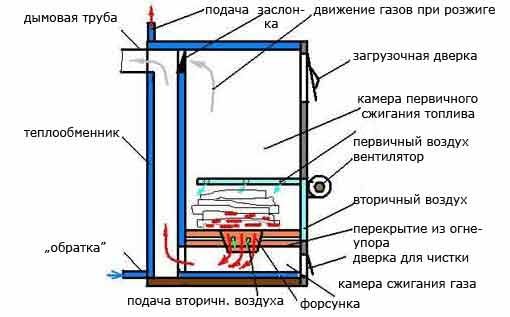

Особенность пиролизной печи – две последовательно расположенные камеры сжигания. В первой камере, в которую закладываются дрова и другое твердое топливо, происходит медленное тление при недостатке кислорода, вследствие чего образуются две составляющие: кокс или уголь и пиролизный газ, давший название самой печке.

Пиролизный газ под воздействием естественной или принудительной тяги попадает во вторую камеру, туда же нагнетается воздух. Смесь дровяного газа с кислородом горит с высокой теплоотдачей, что значительно повышает КПД печи. Угарный газ СО, содержащийся в дыме, полностью окисляется до СО2, тем самым значительно снижая вредные выбросы в атмосферу. Оставшийся в первой камере уголь или кокс также догорают, постепенно отдавая тепло через внешние стенки печи. Совокупность всех этих процессов позволяет получить крайне высокую теплоотдачу и КПД пиролизной печи до 95%, что близко к газовым и электрическим котлам.

Схема пиролизной печи

Важным условием эффективной работы пиролизной печи является влажность топлива. При сжигании сырой древесины древесный газ смешивается с паром и уходит в виде дыма, горения газа во второй камере не происходит. КПД печи снижается, и получается обычная буржуйка. Не менее 3/4 от всего объема топлива должны составлять сухие дрова или пеллеты с влажностью не более 15%. Влажность дров можно определить по звуку: сухие поленья издают при постукивании звонкий и чистый звук.Пеллеты продаются высушенными, их влажность не превышает 10%.

К сухой древесине можно добавить любой сгораемый мусор или отходы, а также древесные остатки, ветки, опил. Благодаря полному сгоранию топлива дым от пиролизной печи практически бесцветный, не имеет резкого запаха и не загрязняет атмосферу.

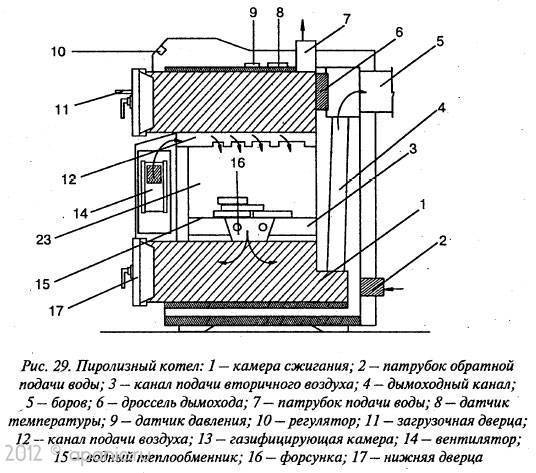

Устройство пиролизного котла или печи

Отличие пиролизного котла от пиролизной печи весьма условно: они различаются мощностью, а также способом теплоотведения. При работе пиролизной печи во второй камере процесс идет с повышением температуры до 800°С, и без устройства, отводящего тепло, стенки такой печи быстро прогорят. Поэтому пиролизные котлы, предназначенные для систем водяного отопления, обычно выполняют из жаропрочной стали и «одевают» их в водяную рубашку – бак, установленный на стенках котла и пропускающий через себя воду. Вода в этом случае играет роль не только теплоносителя, но и радиатора, отводящего тепло и охлаждающего котел.

Поэтому пиролизные котлы, предназначенные для систем водяного отопления, обычно выполняют из жаропрочной стали и «одевают» их в водяную рубашку – бак, установленный на стенках котла и пропускающий через себя воду. Вода в этом случае играет роль не только теплоносителя, но и радиатора, отводящего тепло и охлаждающего котел.

Печи, в отличие от котлов, обычно не подключают к водяному отоплению – они нагревают воздух в помещении посредством нагрева стенок самой печи. Чтобы улучшить условия теплообмена, пиролизные печи футеруют изнутри шамотным кирпичом, а с внешней стороны обкладывают обычным огнеупорным. Такая печь нагревается несколько дольше, зато равномерно распределяет тепло и позволяет получить более сбалансированный режим горения топлива.

Устройство камер сгорания у пиролизной печи и котла отличается размерами и конфигурацией в зависимости от мощности. Первая камера, в которую закладывают дрова и другое топливо, должна быть оснащена заслонкой, регулирующей подачу воздуха. Камера дожигания у разных моделей печей расположена по-разному: в котлах с дутьевой тягой она находится под камерой сгорания и отделена от нее колосником, в небольших печах она может быть выполнена и сверху, и сзади, при этом пиролизный газ будет поступать в камеру сгорания под воздействием естественной тяги. Камера сгорания также должна быть оснащена отдельной воздушной заслонкой.

Камера дожигания у разных моделей печей расположена по-разному: в котлах с дутьевой тягой она находится под камерой сгорания и отделена от нее колосником, в небольших печах она может быть выполнена и сверху, и сзади, при этом пиролизный газ будет поступать в камеру сгорания под воздействием естественной тяги. Камера сгорания также должна быть оснащена отдельной воздушной заслонкой.

Технология изготовления пиролизногокотла

Для изготовления мощного котла необходимы навыки работы с болгаркой и сварочным аппаратом, а также умение разбираться в чертежах и точный измерительный инструмент. Чертеж пиролизного котла приведен на рисунке. Ниже в таблице указаны размеры, соответствующие котлам различной мощности.

Чертеж пиролизного котла

Описание элементов

При самостоятельном изготовлении котла мощностью выше 25 кВт рекомендуется строго придерживаться размеров и чертежа, в противном случае котел нельзя будет назвать безопасным.

Таблица размеров

Для изготовления стенок котла лучше использовать жаропрочную сталь, в этом случае котел будет служить значительно дольше. Если жаропрочной стали нет, можно сделать корпус котла из обычной конструкционной стали 8 мм, при этом обязательно нужно выполнить внутри камер котла футеровку шамотным кирпичом.

Если жаропрочной стали нет, можно сделать корпус котла из обычной конструкционной стали 8 мм, при этом обязательно нужно выполнить внутри камер котла футеровку шамотным кирпичом.

Последовательность выполнения операций:

- Из листовой стали выполняют корпус котла. Болгаркой вырезают из листа металла детали котла, в стенках вырезают отверстия для загрузочной дверцы и дверцы зольника, а также все указанные отверстия для патрубков и дымососа. Очень важно точно соблюдать указанные на чертеже размеры. Зачищают края и соединяют детали с помощью сварочного аппарата, работающего на постоянном токе. Швы зачищают от окалины и шлифуют.

- Приваривают патрубки, проверяя швы на герметичность. Выполняют внутренний монтаж защитного теплообменника на задней стенке котла из трубы соответствующего диаметра, проверяют теплообменник на отсутствие течей повышенным давлением от компрессора, после чего устанавливают заднюю стенку камеры из жаропрочной стали.

- Выполняют монтаж перегородки, разделяющей камеры газификации и сжигания газа.

Между ними устанавливают чугунный колосник. В верхней части камеры газификации выполняют канал подачи воздуха с заслонкой. Нижнюю камеру также оснащают воздуховодом и футеруют шамотным кирпичом с нижней и боковых сторон.

Между ними устанавливают чугунный колосник. В верхней части камеры газификации выполняют канал подачи воздуха с заслонкой. Нижнюю камеру также оснащают воздуховодом и футеруют шамотным кирпичом с нижней и боковых сторон. - Изготовляют дверцы из жаропрочной стали, усиливая их металлическим уголком так, чтобы создать максимальную герметичность. Дверцу топочной камеры и зольника навешивают на петли и оснащают запорными ручками. Дверцы должны прилегать плотно и без зазоров.

- Котел устанавливают в нежилом помещении на ровную бетонную или кирпичную поверхность. Присоединяют к котлу дымоход типа «сэндвич» или просто утепляют трубу минеральным негорючим утеплителем. Подключают к котлу водяной контур. Устанавливают дымовой насос. Для того, чтобы котел работал в автоматическом режиме, дополнительно устанавливают контроллер температуры с датчиками, управляющий открытием воздушных заслонок и подачей воздуха, а также дымососом.

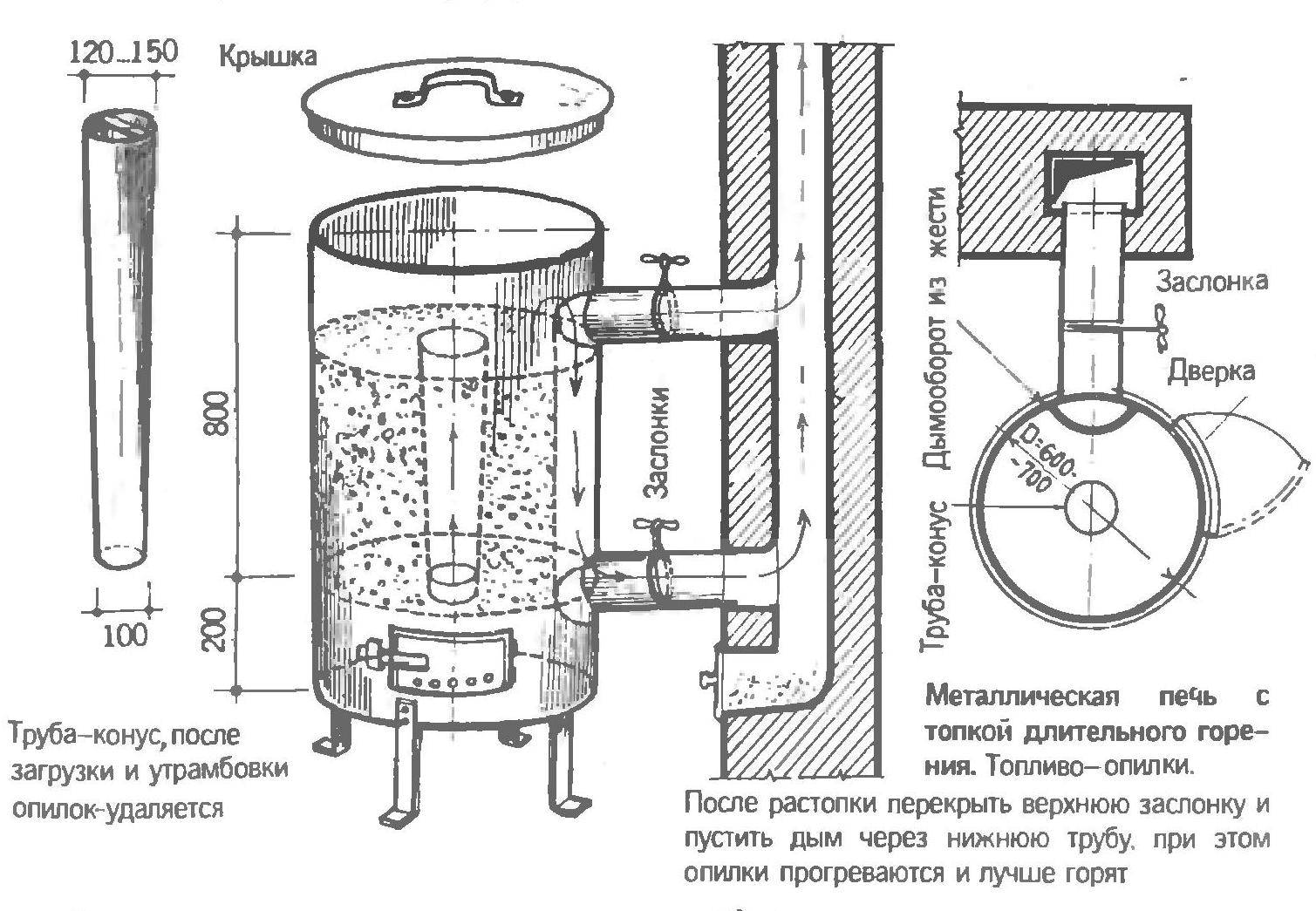

Технология изготовления пиролизной печи малой мощности

Котел мощностью от 25 кВт необходим для большого дома или другого строения, площадь которого не менее 200 метров. Для отопления гаража, теплицы или дачного домика вполне достаточно соорудить пиролизную печь с воздушным охлаждением. Ее также выполняют из листового металла, но ее конструкция значительно проще:

Для отопления гаража, теплицы или дачного домика вполне достаточно соорудить пиролизную печь с воздушным охлаждением. Ее также выполняют из листового металла, но ее конструкция значительно проще:

- Исключается необходимость в дымомосе, если расположить камеру сгорания газа выше камеры газификации, то есть использовать естественную тягу.

- Печь не подключают к системе отопления.

- Печь получается не автоматизированной и требует периодического контроля и настройки режима горения.

Необходимо соблюдать следующие условия: подача воздуха в камеру газификации должна быть ограничена и регулироваться заслонкой, а в камере сжигания газа должен быть устроен воздуховод, подающий достаточное для горения количество свежего воздуха.

Структура печи изнутри

Изготовление простой пиролизной печи:

- Из жаропрочной стали сваривают корпус печи с отверстиями для дверцы топочной камеры и дверцы зольника. Топочную камеру располагают непосредственно над зольником и отделяют от него чугунным колосником.

Регулирование подачи воздуха в топочную камеру осуществляется с помощью дверцы зольника.

Регулирование подачи воздуха в топочную камеру осуществляется с помощью дверцы зольника. - Камеру сгорания газов располагают над топочной камерой и отделяют от нее отсекателем – пластиной из жаропрочной стали. Камеру необходимо оснастить каналом подачи воздуха с заслонкой. Для исключения попадания свежего воздуха в топку отверстия для прохода пиролизных газов располагают как можно дальше от канала подачи воздуха.

- Дверцы топочной камеры и зольника изготавливают из металла, усиленного уголком, можно также использовать готовые чугунные дверцы, купленные в магазине. Их обязательно оснащают запорной рукой.

- Обе камеры изнутри выкладывают шамотным кирпичом – это убережет железо от скорого прогорания, а также улучшит условия теплораспределения. Если печь расположена в домике, можно обложить ее кирпичом и с внешней стороны – так вы исключите вероятность ожога.

- В дымовую трубу устанавливают шибер, чтобы была возможность регулирования тяги. Дымоход выполняют из теплоизолированной трубы, это повышает его безопасность.

Кроме того, при резком перепаде температур на внутренней поверхности неутепленной трубы образовывается конденсат, который содержит вещества, способствующие разрушению металла.

Кроме того, при резком перепаде температур на внутренней поверхности неутепленной трубы образовывается конденсат, который содержит вещества, способствующие разрушению металла.

Пиролизная печь или котел, сделанные своими руками, возможно, и не достигнут уровня КПД, заявленного производителем аналогичных агрегатов промышленного производства. Но теплоотдача от них будет значительно выше, чем от обычной дровяной печи, а затраты на их изготовление значительно ниже. Пиролизные установки экологичны и позволяют, кроме своего основного назначения, успешно сжигать мусор и отходы деревообработки.

Видео – пиролизная печь своими руками

Сложности проектирования пиролизной печи

Конструктивные соображения могут иметь значение при выводе технологии пиролизера на рынок, а не закапывании ее на кладбище пиролиза.

РЕКЛАМА

Проектирование пиролизерной печи — сложный процесс. В конструкции есть нечто большее, чем изготовление коробки из углеродистой стали, футеровка стен огнеупором, прокладка через нее технологических труб и нагрев труб горелками. Хотя это может описать этапы проектирования в неясных деталях, оно не отражает тонкостей, связанных с проектированием печи пиролизера. Знание того, что учитывать и оценивать, может быть разницей между успехом и неудачей.

Основные аспекты проектирования системы пиролиза включают состав сырья, теплоту реакции пиролиза и кинетику реакции, теплопередачу, необходимую для достижения кинетики, конструкцию системы для обеспечения теплопередачи, а также пилотные испытания и масштабирование.

Состав исходного сырья

Содержание влаги (MC) и состав исходного сырья определяют конструкцию пиролизера, поскольку от этого зависит требуемое тепло пиролизеру. MC легко определить путем измерения потерь при сушке (LOD). Напротив, многие из методов, используемых для определения состава сырья, требуют больших лабораторных затрат и являются дорогостоящими, но получение состава имеет важное значение для разработки.

Напротив, многие из методов, используемых для определения состава сырья, требуют больших лабораторных затрат и являются дорогостоящими, но получение состава имеет важное значение для разработки.

Как минимум, Merrick & Co. выполняет окончательный и приблизительный анализ проб сырья. В качестве альтернативы данные по обычному сырью можно получить из общедоступных источников, таких как Национальная лаборатория возобновляемых источников энергии в Голдене, штат Колорадо. Merrick часто выполняет характеристику сырья, используя данные из таких источников, как NREL, в качестве первого приближения, чтобы быстро запускать проекты. Фактический анализ исходного сырья затем подтверждает использование этих данных по мере продвижения проектов.

Характеристика состава исходного сырья помогает предсказать характер разложения. Различные виды сырья требуют различных температур и количества тепла для разложения. Если вы спроектируете пиролизер для неправильного состава сырья, он не будет работать эффективно. Хуже того, он может вообще не работать.

Хуже того, он может вообще не работать.

Теплота реакции пиролиза,

Кинетика реакции

Теплота реакции пиролиза – это количество тепла, необходимое для разложения и испарения летучих веществ в сырье. Важно отметить, что в нем не учитывается тепло, необходимое для повышения температуры сырья до температуры пиролиза, т. е. физическое тепло.

Во время пиролиза происходят многочисленные химические реакции. Некоторые из них экзотермические, а другие эндотермические, и эти реакции различаются в зависимости от исходного сырья. Из-за этой сложности опубликованные значения теплоты реакции пиролиза сильно различаются для исходного сырья. Проверка опубликованных значений с помощью экспериментальных испытаний имеет решающее значение для обеспечения работоспособности пиролизера. Пиролизер никогда не следует проектировать исключительно на основе опубликованных значений теплоты реакции пиролиза.

Знание состава исходного сырья и поведения при разложении каждого компонента позволяет моделировать общее поведение при разложении. Процент превращения каждого компонента зависит от температуры. Зная кинетику реакции, можно определить требуемую температуру на выходе и время пребывания. Программное обеспечение для моделирования пиролиза использует параметры реакции, такие как те, которые были обобщены Miller & Bellan, для расчета выхода продукта в зависимости от температуры.

Процент превращения каждого компонента зависит от температуры. Зная кинетику реакции, можно определить требуемую температуру на выходе и время пребывания. Программное обеспечение для моделирования пиролиза использует параметры реакции, такие как те, которые были обобщены Miller & Bellan, для расчета выхода продукта в зависимости от температуры.

Проектирование теплопередачи, анализ

После понимания реакции пиролиза следующим шагом является разработка системы теплопередачи, которая может ее реализовать. Термохимическое разложение при пиролизе происходит в отсутствие кислорода, что требует непрямого нагревания сырья.

Горелки поджигают топочный короб, выпуская дымовые газы, которые действуют как теплоноситель. Теплопередача внутри топочного короба представляет собой сложную комбинацию теплопроводности, конвекции и излучения. В некоторых конструкциях используются излучающие настенные горелки, которые нагревают огнеупор на стенках печи, которые затем излучают тепло в камеру пиролиза. В других конструкциях камера пиролиза конвективно нагревается за счет обдува стенок камеры пиролиза дымовыми газами.

В других конструкциях камера пиролиза конвективно нагревается за счет обдува стенок камеры пиролиза дымовыми газами.

Независимо от используемого метода нагрева модель теплопередачи должна точно учитывать все механизмы теплопередачи в конструкции печи. Моделирование конструкции теплопередачи печи вручную требует сложных и трудоемких ручных расчетов. К счастью, существует программное обеспечение Computational Fluid Dynamics, которое значительно увеличивает мощность и сложность моделирования теплопередачи. Программное обеспечение также обеспечивает визуализацию теплового дизеринга, что помогает определить горячие и холодные точки.

Без сложного моделирования проектирование системы пиролиза часто является догадкой или методом проб и ошибок. Программное обеспечение CFD помогает избавиться от догадок при проектировании.

Независимо от того, как обогревается камера пиролиза снаружи, ее стенки нагревают биомассу за счет теплопроводности снизу и излучения сверху. Кроме того, газы, выделяющиеся во время реакции пиролиза, также нагревают биомассу за счет конвекции. Понимание природы этой теплопередачи и способов ее достижения представляет еще более сложные задачи. Программное обеспечение CFD еще раз помогает решить эти проблемы, точно моделируя конструкции, чтобы гарантировать, что они обеспечивают необходимую теплопередачу для проведения реакций пиролиза.

Понимание природы этой теплопередачи и способов ее достижения представляет еще более сложные задачи. Программное обеспечение CFD еще раз помогает решить эти проблемы, точно моделируя конструкции, чтобы гарантировать, что они обеспечивают необходимую теплопередачу для проведения реакций пиролиза.

Соображения по проектированию системы

После завершения проектирования процесса и теплопередачи группа проектировщиков должна принять несколько основных решений, касающихся материалов, трубных опор и теплового расширения, систем подачи материала и внутреннего транспорта и, наконец, ремонтопригодности.

Материалы: Выбор материалов является одним из наиболее важных аспектов конструкции пиролизера. Они должны быть в состоянии работать при температурах, лежащих в пределах их зоны ползучести, и при этом сохранять пластичность. Кроме того, они должны выдерживать температурные циклы, вызванные частыми остановами и запусками. Они также могут быть устойчивы к науглероживанию, коррозионному растрескиванию под действием хлоридов или сульфидному растрескиванию под напряжением или даже ко всем трем факторам. Как правило, материалы для компонентов внутри короба печи представляют собой жаропрочные нержавеющие стали, такие как 304 H или 310, или сплавы с высоким содержанием никеля.

Как правило, материалы для компонентов внутри короба печи представляют собой жаропрочные нержавеющие стали, такие как 304 H или 310, или сплавы с высоким содержанием никеля.

Помощь опытного металлурга неоценима, поскольку материалы, способные выдерживать такие тяжелые условия эксплуатации, обычно очень дороги. Слепой выбор материалов может обойтись в миллионы и отложить проект на месяцы, если не на годы.

Опоры для труб и тепловое расширение: Другим важным аспектом конструкции являются опоры для труб. Опоры для труб, допускающие тепловое расширение и сжатие, имеют решающее значение для предотвращения выхода из строя трубопровода. Опоры требуют профессионального проектирования, так как части могут находиться внутри и снаружи короба печи. Из-за сильной жары опоры внутри коробки обычно изготавливаются из нержавеющей стали 304 H или 310. Еще больше усложняет проблему тот факт, что трубы испытывают тепловое расширение во всех направлениях. Фиксация одного конца трубы, позволяя другому двигаться во время термоциклирования, часто решает эту проблему. Обычно требуются ролики или скользящие пластины, а также опоры постоянного усилия. Учет этих элементов в смете затрат имеет решающее значение, так как они также довольно дороги.

Обычно требуются ролики или скользящие пластины, а также опоры постоянного усилия. Учет этих элементов в смете затрат имеет решающее значение, так как они также довольно дороги.

Если часть горизонтальных технологических труб выступает за пределы топочного короба, а пиролизер имеет несколько ветвей, то в топочном коробе потребуются раздвижные панели для обеспечения их теплового расширения. Эти панели должны герметизировать топку, позволяя трубам двигаться в продольном и вертикальном направлениях. Это относится и к вертикальным технологическим трубам, которые выступают за пределы топочного короба. Им требуются скользящие пластины, которые позволяют им расти в вертикальном направлении и перемещаться в продольном направлении.

Системы подачи материала и внутреннего транспорта: Важным аспектом проектирования, которому часто не уделяется должного внимания, является система подачи биомассы. Обычно это конвейеры, ковшовые элеваторы, бункеры и шлюзовые бункеры. По нашему опыту, во многих конструкциях пиролизеров не уделяется достаточного внимания или опыта системе обращения с сырьем, несмотря на то, что они часто являются основной причиной отказов системы пиролиза.

По нашему опыту, во многих конструкциях пиролизеров не уделяется достаточного внимания или опыта системе обращения с сырьем, несмотря на то, что они часто являются основной причиной отказов системы пиролиза.

Решение об очистке процесса от кислорода вместо простого ограничения доступа воздуха является еще одним важным соображением в процессе принятия решения. Для ограничения количества воздуха (кислорода), поступающего в систему, доступны многочисленные типы клапанов. К ним относятся клапаны, такие как ножевые затворы или поворотные, и каждый тип имеет как свои преимущества, так и недостатки.

Если ответом является продувка кислородом, система, вероятно, требует создания вакуума. Однако использование вакуума сильно ограничивает варианты клапанов. Тщательные консультации с поставщиками клапанов необходимы для взвешивания компромиссов. Учет стоимости важен, потому что цены на клапаны сильно различаются в зависимости от типа.

Основное конструктивное решение пиролизера заключается в том, как перемещать биомассу внутри печи. Использование слова «базовый» здесь вводит в заблуждение, поскольку при использовании скребкового конвейера, шнекового шнека или какого-либо другого метода впереди множество проблем. Компонент должен выдерживать высокие температуры и чрезвычайно грязные условия, что затрудняет использование подшипников. Кроме того, необходимо учитывать тепловое расширение. И самое главное, подвижное устройство должно обеспечивать нагрев биомассы.

Использование слова «базовый» здесь вводит в заблуждение, поскольку при использовании скребкового конвейера, шнекового шнека или какого-либо другого метода впереди множество проблем. Компонент должен выдерживать высокие температуры и чрезвычайно грязные условия, что затрудняет использование подшипников. Кроме того, необходимо учитывать тепловое расширение. И самое главное, подвижное устройство должно обеспечивать нагрев биомассы.

Ремонтопригодность: Практически все конструкции пиролизеров требуют внешних платформ для обслуживания. Хотя их несложно разработать по сравнению с самим пиролизером, они все равно могут легко стоить 300 000 долларов, если пиролизер имеет несколько уровней. Платформы необходимы для обслуживания приводных агрегатов, горелок, трубных опор и другого необходимого оборудования. Ежедневная работа завода практически невозможна без средств для обслуживания оборудования.

Обработка газа: При обращении с паром, выходящим из камеры пиролиза, необходимо тщательно продумать конструкцию. Эти горячие пары, вероятно, содержат тяжелые углеводороды, которые легко конденсируются и образуют тяжелые масла и смолы при контакте с любыми более холодными поверхностями (например, выпускными трубопроводами, клапанами, фильтрующим оборудованием). Что еще хуже, пары также переносят частицы угля, которые увеличивают риск образования мостов и закупорки. Управление тяжелыми маслами, смолами и частицами полукокса является основной точкой отказа в системах пиролиза и газификации. Задача состоит в том, чтобы удалить частицы полукокса до того, как они попадут вниз по течению, и предотвратить конденсацию тяжелых масел и смол.

Эти горячие пары, вероятно, содержат тяжелые углеводороды, которые легко конденсируются и образуют тяжелые масла и смолы при контакте с любыми более холодными поверхностями (например, выпускными трубопроводами, клапанами, фильтрующим оборудованием). Что еще хуже, пары также переносят частицы угля, которые увеличивают риск образования мостов и закупорки. Управление тяжелыми маслами, смолами и частицами полукокса является основной точкой отказа в системах пиролиза и газификации. Задача состоит в том, чтобы удалить частицы полукокса до того, как они попадут вниз по течению, и предотвратить конденсацию тяжелых масел и смол.

Большинство конструкций систем пиролиза удаляют частицы угля из паров пиролиза на выходе из камеры пиролиза. В них используется гравитационное отстаивание, центробежное разделение (например, циклонный сепаратор), фильтрация или их комбинация. Удаление твердых частиц поддерживает качество продукта, помогает предотвратить закупорку на выходе и может снизить затраты на очистку сточных вод в некоторых конструкциях. Однако предотвращение образования конденсата становится критически важным, чтобы избежать засорения фильтра тяжелыми маслами и смолами. На самом деле, трубопроводы часто имеют электрообогрев на всем пути от выхода из пиролизера через циклон и до оборудования для закалки.

Однако предотвращение образования конденсата становится критически важным, чтобы избежать засорения фильтра тяжелыми маслами и смолами. На самом деле, трубопроводы часто имеют электрообогрев на всем пути от выхода из пиролизера через циклон и до оборудования для закалки.

Фильтры свечного или рукавного типа сложно реализовать. Керамические сетки могут выдерживать технологические температуры, но эти типы фильтров требуют дополнительных конструктивных особенностей для увеличения срока их службы. В большинстве конструкций требуется обратная пульсация фильтрующего материала для удаления обугленной корки. Кроме того, важно поддерживать повышенную температуру и предотвращать образование конденсата. Распространенными методами являются впрыскивание горячих дымовых газов и минимальное сжигание фильтров.

В общем, избегание изгибов и фитингов в выпускном трубопроводе и размещение фильтрующего оборудования непосредственно на выходе(ах) из камеры(ов) пиролиза снижает вероятность конденсации и уноса частиц угля. Кроме того, исследование конструкций, в которых используются горячие дымовые газы, выходящие из печи пиролизера, для нагрева выпускного трубопровода и фильтрующего оборудования, может быть экономичным способом предотвращения образования конденсата.

Кроме того, исследование конструкций, в которых используются горячие дымовые газы, выходящие из печи пиролизера, для нагрева выпускного трубопровода и фильтрующего оборудования, может быть экономичным способом предотвращения образования конденсата.

Пилотные испытания, масштабирование

Сохранение критических проектных характеристик при масштабировании оборудования позволяет точно прогнозировать параметры процесса на основе данных, собранных во время пилотных испытаний. Понимание характеристик теплопередачи от пилотного до полномасштабного пиролизера имеет важное значение. Существуют службы для моделирования ожидаемой теплопередачи, что обеспечивает основу для проектирования оборудования пилотной установки. Во время пилотного проекта сбор данных должен проверять расчетные данные о теплопередаче для использования при проектировании оборудования промышленного масштаба.

Понимание и оценка изменений отношения площади поверхности к объему от экспериментальной до промышленной камеры пиролиза имеет решающее значение для успешной работы. Пилотные установки меньшего размера обычно больше полагаются на проводимость, в то время как более крупные установки коммерческого масштаба используют больше излучения и конвекции для передачи тепла биомассе. Непонимание и количественная оценка этих параметров масштабирования приводит к недостаточному нагреву в промышленных масштабах.

Пилотные установки меньшего размера обычно больше полагаются на проводимость, в то время как более крупные установки коммерческого масштаба используют больше излучения и конвекции для передачи тепла биомассе. Непонимание и количественная оценка этих параметров масштабирования приводит к недостаточному нагреву в промышленных масштабах.

Еще одна проблемная область при масштабировании — обработка материалов. Во время пилотных испытаний часто упускают из виду погрузочно-разгрузочное оборудование, но это может привести к непредвиденным операционным проблемам в коммерческих масштабах. Например, забрасывание биомассы во входное отверстие пиролизера на экспериментальной установке может скрыть необходимость в ротационном клапане или подающем устройстве с живым дном, которое равномерно подает биомассу и снижает проникновение воздуха в промышленном масштабе. Как обсуждалось ранее, отсутствие акцента на погрузочно-разгрузочных работах может привести к огромным задержкам и перерасходу средств.

Учитывая все вышеизложенное, проектирование пиролизных печей включает множество этапов. Время, потраченное на планирование и правильное выполнение этих шагов, напрямую определяет уровень успеха вашей технологии. Типичный полный пакет чертежей для изготовления включает от 250 до 300 листов, и на проектирование печи и начало производства может уйти от 4 месяцев до 1 года. Неспособность распознать это на начальном этапе может привести к проблемам с бюджетом и инвесторами в дальнейшем.

————————————— Боковая панель ——- ————————————————— ———

Что можно и что нельзя делать при проектировании пиролизера

Делать:

• Определите состав исходного сырья. Если вы спроектируете неправильный материал, ваш пиролизер может работать неправильно.

• Определите, подходит ли для вашей конструкции очистка процесса от кислорода или просто ограничение поступления воздуха, и соответствующим образом выберите клапаны. Имейте в виду, что может потребоваться вакуумный насос.

Имейте в виду, что может потребоваться вакуумный насос.

• Смоделируйте передачу тепла на всем пути к исходному сырью. Несмотря на то, что тепло поступает в камеру пиролиза, оно может не попасть в биомассу и не достичь требуемой конверсии.

• Определите время пребывания исходного сырья в печи. Это позволяет избежать недоваривания или переваривания биомассы.

• Выберите свои горелки, прежде чем подавать заявку на получение разрешений на выбросы. Решение этой проблемы после осознания того, что горелок с достаточно низким уровнем выбросов не существует, вызывает ненужные головные боли и задержки.

• Выполните анализ напряжения трубы, чтобы учесть тепловое расширение и спроектировать опоры трубы. Догадки вызывают отказы в дорогих материалах и оборудовании и длительные задержки.

• Учет очистки газа. Серверная часть процесса вызывает наибольшее количество сбоев подключения.

• Наконец, правильное проектирование и тестирование оборудования для обработки материалов имеет важное значение для непрерывной работы завода. Нет ничего хуже, чем простаивающий завод из-за сбоев при перемещении сырья.

Нет ничего хуже, чем простаивающий завод из-за сбоев при перемещении сырья.

Нельзя:

• Переходите от настольного компьютера к производству. Настольные системы в значительной степени зависят от проводимости, тогда как в производственных установках преобладают излучение и конвекция. Разрабатывайте модели и следуйте процессу проектирования для успешного масштабирования.

• Недооценка системы подачи. Перемещение биомассы является сложной задачей, и не имеет значения, насколько хороша ваша печь, если она не может получить исходное сырье.

————————————— Боковая планка ——— ————————————————— ——-

Авторы: Брэдли Уэйтс,

Памела Буззетта и Кристал Бличер

Merrick & Co.

www.merrick.com

303-751-0741

Пиролиз/S команда Крекинг | Lummus Technology

Производство этилена

Запатентованный компанией Lummus Technology процесс парового крекинга этилена является наиболее широко применяемым процессом для производства полимерного этилена, полимерного пропилена и бутадиена. Этот процесс известен своей производительностью, в том числе высоким выходом продукта и энергоэффективностью, низкими инвестиционными затратами и эксплуатационной надежностью. Владельцы заводов выбрали эту технологию для более чем 200 проектов, что составляет более 40 процентов мировых мощностей по производству этилена. Мировой опыт Lummus Technology включает установки, предназначенные для производства этилена мощностью до 1 450 000 млн тонн в год и сырья от этана до газойля.

Этот процесс известен своей производительностью, в том числе высоким выходом продукта и энергоэффективностью, низкими инвестиционными затратами и эксплуатационной надежностью. Владельцы заводов выбрали эту технологию для более чем 200 проектов, что составляет более 40 процентов мировых мощностей по производству этилена. Мировой опыт Lummus Technology включает установки, предназначенные для производства этилена мощностью до 1 450 000 млн тонн в год и сырья от этана до газойля.

Преимущества

Семейство высокопроизводительных модулей печей для пиролиза SRT® рассчитано на короткое время пребывания и низкий перепад давления, что обеспечивает максимальный выход олефинов. Предлагаются три конструкции печей SRT, которые позволяют оптимизировать инвестиционные затраты, производительность и длину цикла в зависимости от конкретного объекта. SRT VII последнего поколения обеспечивает максимальную производительность для любого вида сырья и отличается простой в эксплуатации и надежной механической конструкцией. Запатентованный, моноблочный, одноступенчатый теплообменник линии передачи Quick Quencher (TLE) предлагает значительные эксплуатационные и финансовые преимущества по сравнению с конкурирующими конструкциями. Уникальная конструкция топки под названием SRT X позволяет использовать мощность одного нагревателя более 300 тыс. тонн этилена в год и может использоваться в новых проектах или проектах расширения, где площадь участка ограничена.

Запатентованный, моноблочный, одноступенчатый теплообменник линии передачи Quick Quencher (TLE) предлагает значительные эксплуатационные и финансовые преимущества по сравнению с конкурирующими конструкциями. Уникальная конструкция топки под названием SRT X позволяет использовать мощность одного нагревателя более 300 тыс. тонн этилена в год и может использоваться в новых проектах или проектах расширения, где площадь участка ограничена.

Новая энергоэффективная система извлечения олефинов представляет собой шаг вперед по сравнению с традиционной технологией. Это сводит к минимуму капиталовложения за счет уменьшения количества корпусов компрессора на 40 процентов и устранения до 25 процентов элементов оборудования, используемых в традиционной системе. Его ключевыми характеристиками являются линия охлаждения низкого давления, которая работает при менее чем половине рабочего давления по сравнению с традиционной схемой потока, и третичная система охлаждения, которая обеспечивает охлаждение от 40 градусов Цельсия до минус 140 градусов Цельсия в одной системе охлаждения вместо трех.

Однако основной обогрев происходит в результате смешения пиролизных газов с воздухом, что наблюдается уже на втором этапе.

Однако основной обогрев происходит в результате смешения пиролизных газов с воздухом, что наблюдается уже на втором этапе.