Смотреть все самодельные станки: Станки своими руками

Шлифовальный станок своими руками — Видео смотреть онлайн бесплатно

Шлифовальный станок своими руками / Как сделать шлифовальный станок по металлу своими руками дома.

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование – с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров. На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

- Универсальное круглошлифовальное оборудование – такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование – врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

- Круглошлифовальные агрегаты не имеющие центров – обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование – данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов – данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки – данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел – в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей – данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки – этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно – шлифовальное – главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты – суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние. - Круглопритирочные агрегаты – осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты – именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально – допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты – суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование – главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование – такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

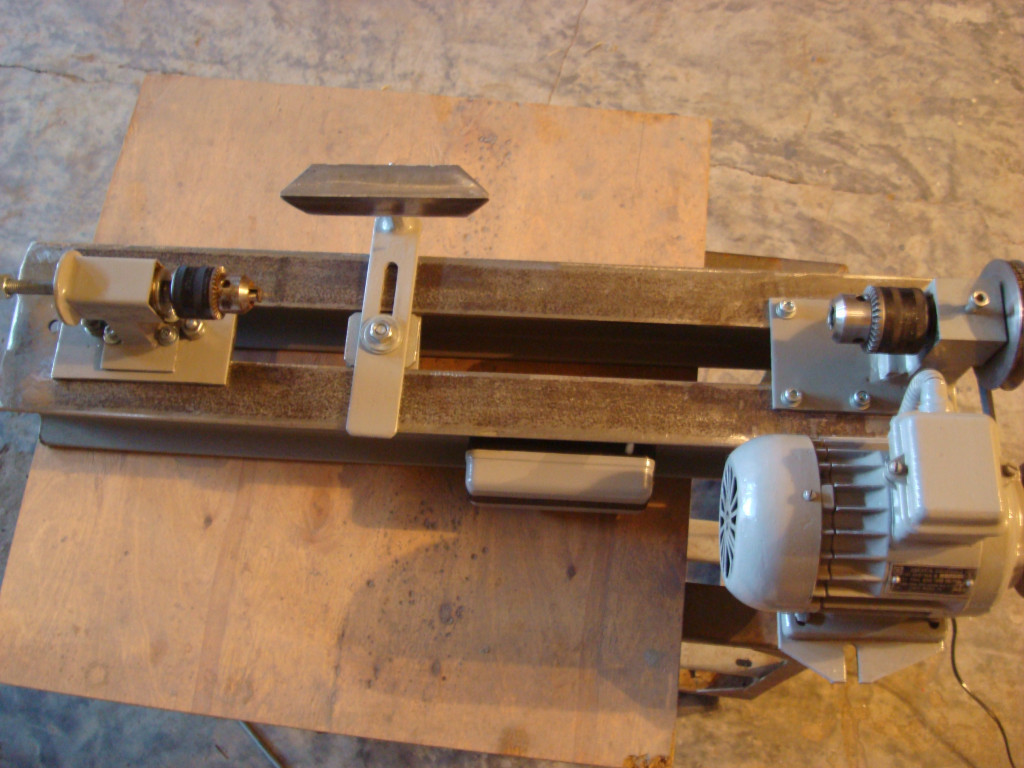

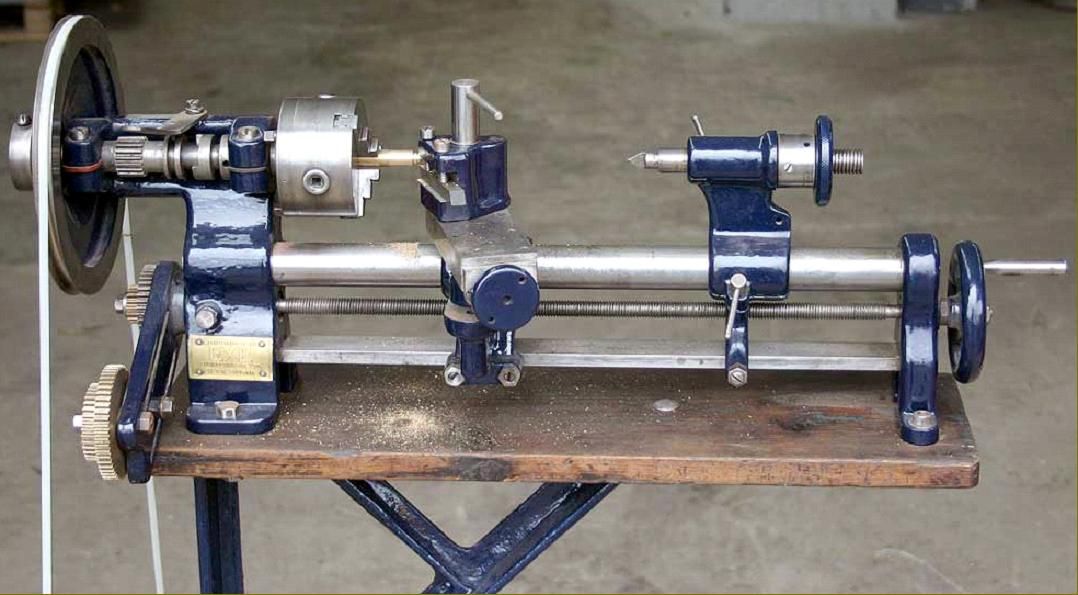

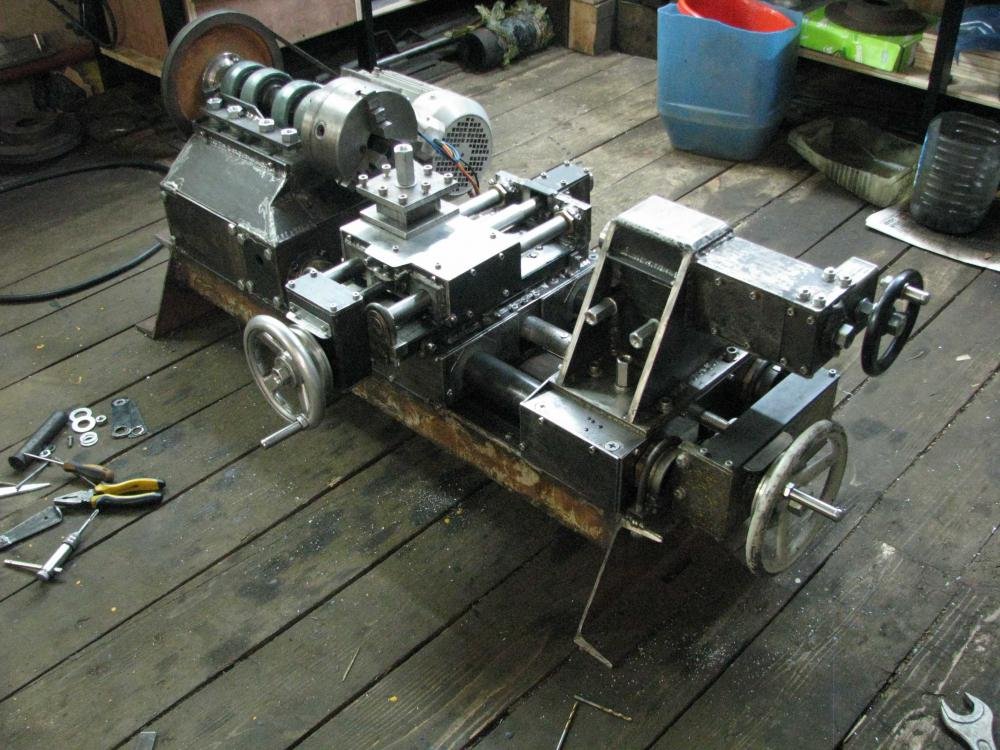

- Самодельное шлифовальное оборудование – такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы – это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок – при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок – при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок – при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина – основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка – изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив – можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель – также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя – эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат – позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) – необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты – они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка – она необходима для запуска двигателя и его остановки.

- Электрическая цепь – то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что – то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

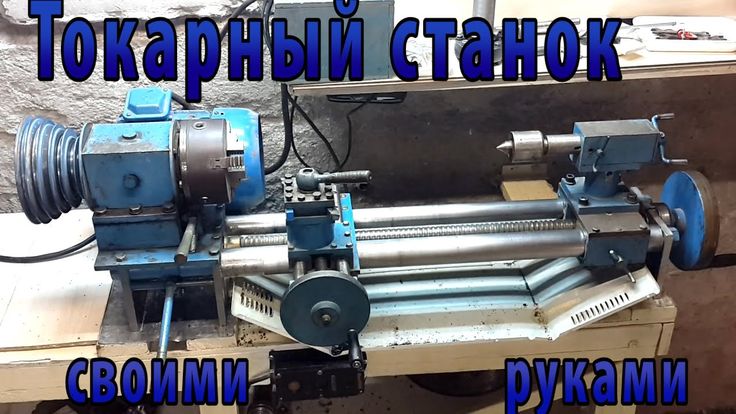

Видео обзор самодельного шлифовального станка:

Как сделать самодельный станок с ЧПУ своими руками. 3 часть

Когда вы разрабатываете и строите ЧПУ станок, первое, что должно быть спроектировано — это основание станка(станина). Основание связывает все остальные части воедино, несет на себе львиную долю возникающих нагрузок и определяет взаиморасположение двигателей и передач осей и т.п. Возможно, дизайн станины будет зависеть от того, какими материалами и средствами обработки Вы располагаете, приводов, укладывающиеся в бюджет и так далее. Такое часто происходит, если проектируется единичное изделия для собственного пользования. По этой причине в самодельных ЧПУ роутерах сложно встретить две абсолютно одинаковые детали. Однако, необходимо представлять себе возможные виды структуры станины, чтобы иметь возможность выбрать наилучший вариант и докупить недостающие комплектующие.

Такое часто происходит, если проектируется единичное изделия для собственного пользования. По этой причине в самодельных ЧПУ роутерах сложно встретить две абсолютно одинаковые детали. Однако, необходимо представлять себе возможные виды структуры станины, чтобы иметь возможность выбрать наилучший вариант и докупить недостающие комплектующие.

СТРУКТУРА ОСИ X

Ось Х является основанием для всего станка, так как Х — ближайшая к земле ось. Рама оси Х выполняет 3 основные задачи:

- Служит основанием для остальных частей станка

- Является опорой для системы линейного перемещения по оси Х

- Несет на себе рабочий стол

Основные виды дизайна рамы оси Х таковы:

Рама с полной опорой

Рама с полной опорой — один из наилучших вариантов и используется в большинстве профессиональных станков. «Полная опора» означает, что конструкция опирается на пол или другую несущую поверхность по всей своей длине и ширине. Такой конструктив означает, что не получится сделать портал, охватывающий рабочий стол «кольцом». Такая конструкция весьма жесткая, а главное — не прогибается под вертикальными нагрузками, своим весом и весом шпинделя. Это существенный момент, так как прогиб на большой длине может свести на нет все усилия — прогиб в 0.1 мм допустим только если вы рассчитываете получить от станка точность 0.5 мм. У этого варианта есть и минусы, прежде всего это необходимость установки двух передач на одну ось — двух винтов, двух гаек, двух двигателей и двух драйверов. Синхронизацию осей можно делать программно, а можно воспользоваться ременной передачей с раздаточного шкива на две оси. В этом случае необходимо убедиться, что мощность мотора достаточно для вращения двух осей. Используя конструктив с полной опорой, вы можете не задумываться о весе материала, из которого будет станина и его влиянии на прогиб — он целиком будет передаваться на опорную плоскость.

«Полная опора» означает, что конструкция опирается на пол или другую несущую поверхность по всей своей длине и ширине. Такой конструктив означает, что не получится сделать портал, охватывающий рабочий стол «кольцом». Такая конструкция весьма жесткая, а главное — не прогибается под вертикальными нагрузками, своим весом и весом шпинделя. Это существенный момент, так как прогиб на большой длине может свести на нет все усилия — прогиб в 0.1 мм допустим только если вы рассчитываете получить от станка точность 0.5 мм. У этого варианта есть и минусы, прежде всего это необходимость установки двух передач на одну ось — двух винтов, двух гаек, двух двигателей и двух драйверов. Синхронизацию осей можно делать программно, а можно воспользоваться ременной передачей с раздаточного шкива на две оси. В этом случае необходимо убедиться, что мощность мотора достаточно для вращения двух осей. Используя конструктив с полной опорой, вы можете не задумываться о весе материала, из которого будет станина и его влиянии на прогиб — он целиком будет передаваться на опорную плоскость.

Станина с полной опорой и направляющие с полной опорой

Полная опора — это когда примыкание объекта к опоре идет по всей длине. В качестве объекта причем может выступать не только станина, но и направляющие оси. Роль вида крепления направляющих обсуждается в отдельных статьях: Линейные направляющие в станках с ЧПУ и Выбор направляющих для станка с ЧПУ, но это будет позже, здесь только обратим внимание на опору станины, и на то, что возможно сделать станок с полной опорой направляющих, но точечной опорой станины: такой дизайн не избавляет станок от прогиба под вертикальными нагрузками.

Станина с полной опорой по оси Y и частичной опорой по X

Наиболее распространенный вариант дизайна, его вы можете видеть на картинке. Рама оси Х ставится на плоскость ножками, оставляя свободное пространство снизу, поперек кладутся балки, несущие рабочий стол. В результате стол получает большую жесткость при сгибе по Y, и малую — при воздействии по X. Портал в этом случае имеет замкнутый контур и две балки, соединяющие стойки портала сверху и снизу. Нижняя балка соединена с гайкой передачи, перемещаясь в свободном пространстве под рамой. Этот конструктив подразумевает установку направляющих как с фиксацией по всей длине(профильные рельсы), так и по концам(валы). В любом случае прогиба не избежать, но первый случай позволит вам несколько снизить погрешность, т.к. портал будет повторять изгибы оси X. Дизайн с частичной опорой по X подходит в тех случаях, когда длина оси X не слишком велика и не ставится высоких требований точности по оси Z. В противном случае рассмотрите другие варианты.

Портал в этом случае имеет замкнутый контур и две балки, соединяющие стойки портала сверху и снизу. Нижняя балка соединена с гайкой передачи, перемещаясь в свободном пространстве под рамой. Этот конструктив подразумевает установку направляющих как с фиксацией по всей длине(профильные рельсы), так и по концам(валы). В любом случае прогиба не избежать, но первый случай позволит вам несколько снизить погрешность, т.к. портал будет повторять изгибы оси X. Дизайн с частичной опорой по X подходит в тех случаях, когда длина оси X не слишком велика и не ставится высоких требований точности по оси Z. В противном случае рассмотрите другие варианты.

Станина с полной опорой по оси X и частичной опорой по Y

Если у нас есть только один двигатель и один приводной винт для оси X, но требуется получить высокую точность позиционирования, можно использовать этот вид. В нем рама оси Х расположена целиком на опорной плоскости, и отстуствуют балки вдоль оси Y. Освободившееся место использовано для хода портала — рама портала расположена внутри рамы оси X.

Прочие варианты

Существуют и другие компоновки, а также — разнообразные вариации уже изложенных. Например, чтобы получить преимущества станины с полной опорой, можно отказаться от нижней балки портала, и приводить в движение П-образный портал винтом, расположенным сверху — прикрепив гайку ШВП к верхней балке (правда, это довольно громоздко и затрудняет доступ к рабочей области). Можно обратиться к классическому решению — расположить 2 привода по бокам оси X.

Подвижный рабочий стол

В нем перемещение портала по оси X заменяется перемещением рабочего стола. Это позволяет решить сразу несколько проблем, в том числе получить станину и направляющие с фиксацией по всей длине(на рисунке показан вариант без фиксации), но сокращает рабочее поле. А также преимущество в том, что требуется только один привод по оси X.

Во время разработки станины, на выбор конструктива существенное влияние оказывает материал — разные материалы по-разному деформируются. Наиболее популярны следующие материалы:

- Алюминиевые станочные профили

- Стальной прокат

- Фрезерованные детали из алюминиевых сплавов типа Д16Т

- Чугун

- Полимерные материалы -полимербетон, полимергранит

- Прочие бюджетные материалы — фанера, МДФ, оргстекло

Обязательно учитывайте свойства материала при создании вашего станка.

Автор: А. Воробьев, © Darxton.ru 2012

Рецепт домашней пасты из 2 ингредиентов (без машины)

Хлеб и тестоУже есть учетная запись?

Джемма Стаффорд | | 607

Последнее обновление: 9 февраля 2023 г.

Этот пост может содержать партнерские ссылки. Подробности смотрите в моем полном раскрытии.

Привет, смелые пекари!

Чтобы быть настоящим Смелым Пекарем, важно уметь работать с тестом! Хлеб и тесто, будь то дрожжевой хлеб, домашние лепешки или даже свежая паста, готовятся из одних и тех же ингредиентов.

Это свежее тесто для макарон меня восхищает! Невероятно, что вы можете сделать с небольшим количеством муки и свежими яйцами (если вы предпочитаете цельнозерновую муку, попробуйте мою пасту из цельнозерновой пшеницы с 3 ингредиентами! Если вы собираетесь без яиц, попробуйте мою домашнюю веганскую пасту с 3 ингредиентами). И вы даже можете насладиться лучшим рецептом лазаньи (100% с нуля!) с этим тестом для макарон!

И вы даже можете насладиться лучшим рецептом лазаньи (100% с нуля!) с этим тестом для макарон!

Держу пари, вы никогда не знали, что с помощью этих двух распространенных ингредиентов вы можете приготовить свежую пасту дома ВРУЧНУЮ! Мой рецепт домашней пасты из 2 ингредиентов — это чудо, которое нужно иметь в рукаве. Обещаю, после того, как вы попробуете этот рецепт, вы почувствуете себя макаронным автоматом!

Сколько домашней пасты мне нужно на человека?

Я рекомендую порцию свежей пасты весом 2 унции на человека. После того, как макароны приготовлены, это должно равняться примерно 1 чашке макарон. Тем не менее, я могу съесть тарелку за тарелкой этой дряни. Я люблю эту пасту со всеми видами соусов, но она просто восхитительна с небольшим количеством оливкового масла или сливочного масла и моим домашним рецептом сыра рикотта.

Зачем нужно оставлять тесто для макарон на отдых?

После замешивания домашнего теста для макарон и формирования из него шара очень важно дать тесту отдохнуть. Я заворачиваю тесто в пищевую пленку и даю ему отдохнуть минимум 30 минут и максимум 4 часа в холодильнике. Это дает тесту время, чтобы мука впитала жидкость, а клейковина расслабилась. Глютен — это то, что позволит растянуть тесто для макарон и сделать его очень тонким.

Я заворачиваю тесто в пищевую пленку и даю ему отдохнуть минимум 30 минут и максимум 4 часа в холодильнике. Это дает тесту время, чтобы мука впитала жидкость, а клейковина расслабилась. Глютен — это то, что позволит растянуть тесто для макарон и сделать его очень тонким.

Вкус и консистенция

Когда вы закончите готовить макароны, они должны быть свежими, жевательными и вкусными.

Почему моя домашняя паста сухая?

Как и любое другое тесто, домашнее тесто для макарон должно говорить вам, что делать. Для моего рецепта домашней пасты требуется всего 3 стакана муки и 4 больших яйца. Насыщенность и влажность яйца — все, что нужно этому тесту. 3-й ингредиент — это локтевая смазка.

Если вы не торопитесь и наберетесь терпения, чтобы собрать их вместе, то при замешивании этого теста для макарон вы обнаружите, что оно не слишком влажное и не слишком сухое. Там — это момент, когда я впервые замешиваю тесто, в которое я сам подумал, что мне нужно добавить больше яиц, но хитрость с тестом в том, что оно становится более влажным, когда отдыхает.

Так что держите тесто во время замешивания, и оно превратится в мягкое, эластичное и твердое тесто. Примечание: лучше быть слишком сухим, чем слишком влажным, так как тесто будет выделять влагу, когда оно расслабится в холодильнике.

Как приготовить макароны с нуля

Этот лучший рецепт домашней пасты, состоящий из двух ингредиентов, не только прост, но и дает вам возможность самостоятельно приготовить лапшу и формы. Самое приятное, что вам не нужна паста-машина. Без лишних слов, вот мой простой рецепт теста для макарон (и не забудьте получить полный рецепт с размерами на странице ниже):

- Насыпьте муку горкой на ровную чистую поверхность.

- Разбейте 4 яйца в углубление в центре холма.

- Добавляйте муку в яйца до образования теста.

- Соединить тесто ладонями и месить 5 минут.

- Как только тесто начнет собираться в шар, накройте полиэтиленовой пленкой и поставьте в холодильник минимум на 30 минут.

- Разрезать тесто на четыре равные части, накрыть каждую полотенцем.

- Посыпьте рабочую поверхность мукой и раскатайте каждый шарик теста в большой тонкий лист с помощью скалки.

- Раскатав тесто, сложите его на слегка присыпанной мукой поверхности несколько раз. Разрежьте рулет на полоски в зависимости от типа пасты, которую вы готовите.

- Посыпьте нарезанные полоски мукой и разверните.

- Повторите процесс с оставшимся тестом.

Какой формы делать домашнюю пасту?

Когда тесто раскатано в очень тонкий лист (см. инструкцию к рецепту), я сворачиваю его в красивый рулет. Оттуда я использую острый нож, чтобы нарезать макароны на полоски толщиной 1/4 дюйма.

Здесь вы можете проявить творческий подход к приготовлению домашней пасты. Вы можете сделать более тонкие полоски, больше похожие на лапшу феттучини, или более толстые макароны в стиле паппарделле. Здесь нет ничего неправильного или правильного, я уверен, что какую бы форму вы ни выбрали, вы обнаружите, что это будет одна из самых приятных частей приготовления пасты вручную.

Здесь нет ничего неправильного или правильного, я уверен, что какую бы форму вы ни выбрали, вы обнаружите, что это будет одна из самых приятных частей приготовления пасты вручную.

Нарезанное на полоски, я раскатываю тесто и отделяю полоски, открывая великолепные клубки свежей домашней пасты. Удивительно, насколько профессионально этот рецепт свежей пасты получается без помощи машины — это волшебство пасты!

Как долго варить домашнюю пасту

После того, как вы придали форму тесту для домашней пасты, пора приступать к ее приготовлению.

- Поставьте среднюю кастрюлю на средний огонь и вскипятите 8 чашек воды. Как только вода закипит, добавьте соль.

- Добавьте макароны в подсоленную воду и варите примерно 2 минуты или до мягкости. Когда макароны всплывут на поверхность кастрюли, значит, они готовы. №

- Процедить воду с макарон и подавать по желанию.

Как хранить домашнюю пасту?

Свежие макаронные изделия можно хранить в сыром виде и накрытыми в холодильнике до 3 дней. Если он уже приготовлен, сбрызните его оливковым маслом, чтобы он не слипся. Кроме того, вы можете заморозить свежую пасту в герметичном контейнере на срок до 8 недель.

Если он уже приготовлен, сбрызните его оливковым маслом, чтобы он не слипся. Кроме того, вы можете заморозить свежую пасту в герметичном контейнере на срок до 8 недель.

Обязательно попробуйте другие мои рецепты пасты!

- Лучший рецепт лазаньи (100% с нуля!)

- Безглютеновая паста из 3 ингредиентов

- 3-компонентная цельная пшеница

- Домашние ньокки

И получите больше ограниченных рецептов ингредиентов!

- Лепешка из 3 ингредиентов

- Шоколадный пирог из 5 ингредиентов

- Печенье с арахисовым маслом из 3 ингредиентов

И не пропустите мою новую кулинарную книгу «Больше смелой выпечки каждый день» , которая уже доступна!

Полный (и распечатанный) рецепт ниже!

Смотрите видео рецепт!

Время подготовки 25 минут

Время приготовления 2 минуты

Время выдержки 30 минут

Общее время 27 минут

Мой рецепт домашней пасты из 2 ингредиентов позволяет приготовить идеальную пасту с небольшим количеством муки и свежими яйцами.

Автор: Gemma Stafford

Порции: 6 человек

Ингредиенты

- 3 чашки (15 унций/426 г). на большую плоскую чистую поверхность насыпьте муку горкой.

Разбейте все 4 больших яйца в центр горки муки, создав углубление для яиц.

Лёгкой рукой разбейте яичные желтки и кончиками пальцев аккуратно всыпьте муку в центр углубления.

Продолжайте добавлять муку в яйца, пока вся мука не впитается. Это будет грязный процесс, но оно того стоит! Как только тесто начнет формироваться, соберите его ладонями и замесите гладкое желтое тесто. Это займет примерно 5 минут. Примечание: если ваше тесто слишком сухое, вы можете добавить немного воды, чтобы собрать его вместе.

Когда тесто скатается в шар, плотно накройте его пищевой пленкой и поставьте в холодильник минимум на 30 минут, чтобы дать тесту отдохнуть и сформироваться клейковине. Не более 18 часов.

После отдыха достать тесто из холодильника и разрезать на 4 равные части.

Отложите в сторону и накройте полотенцем, чтобы оно не высыхало.

Отложите в сторону и накройте полотенцем, чтобы оно не высыхало.Посыпьте рабочую поверхность и скалку мукой и раскатайте по одному шарику теста в большой тонкий лист. Я не указываю размеры этой части, поскольку они различаются, но я хотел бы сделать ее настолько тонкой, насколько это возможно для человека. Как бумага тонкая.

Раскатав тесто, сложите его несколько раз. Нарежьте рулет макарон на полоски толщиной примерно 1/4 дюйма в зависимости от того, какую пасту вы готовите. Затем посыпьте нарезанные полоски теста мукой и разверните их, чтобы открыть свежую пасту! Повторите этот процесс с оставшимся тестом.

Отложите нарезанные макароны в сторону на подносе и оставьте при комнатной температуре для приготовления или накройте и поместите в холодильник для последующего приготовления.

Для приготовления свежей пасты

Поставьте среднюю кастрюлю на средний огонь и вскипятите 8 чашек воды. Как только вода закипит, посолите ее и положите в воду свежие макароны.

Добавьте макароны и варите примерно 2 минуты или до мягкости. Когда макароны всплывут на поверхность кастрюли, значит, они готовы.

Процедить воду с макарон и подавать по желанию.

Как хранить свежую пасту

Свежие макаронные изделия можно хранить на подносе в холодильнике до 3 дней. Он также очень хорошо замораживается до 4 недель.

Примечания к рецепту

*Большие яйца: важно использовать 4 БОЛЬШИХ яйца, так как все они понадобятся для увлажнения теста. Вы также можете попробовать 5 маленьких яиц.

Этот рецепт от Bold Bakers

38 Изображения

даймосори

Lume

Lume

Lume

2LaCoop

Определенный Di

Привет, смелые пекари! Я Джемма Стаффорд, профессиональный шеф-повар родом из Ирландии, автор кулинарных книг и создатель Bigger Bolder Baking . Я хочу помочь вам выпекать с уверенностью в любое время и в любом месте с помощью моих надежных и проверенных рецептов и советов по выпечке. Возможно, вы видели одно из более чем 500 моих видео на YouTube и TikTok или в качестве приглашенного судьи на Nailed It! на Нетфликс или лучших пекарей Америки по версии Food Network . Независимо от ваших навыков, моя команда Bold Baking Team и я хотим быть вашим авторитетом в области выпечки №1.

Я хочу помочь вам выпекать с уверенностью в любое время и в любом месте с помощью моих надежных и проверенных рецептов и советов по выпечке. Возможно, вы видели одно из более чем 500 моих видео на YouTube и TikTok или в качестве приглашенного судьи на Nailed It! на Нетфликс или лучших пекарей Америки по версии Food Network . Независимо от ваших навыков, моя команда Bold Baking Team и я хотим быть вашим авторитетом в области выпечки №1.

Подробнее

Самодельные кастаньеты

Опубликовано Биллом Каном

Это вид спереди машины для изготовления кастаньет, которую я сделал в старшей школе. Кастаньеты стандартные бакелитовые из каталога Людвига 19 века.60-е годы. Рейка представляет собой сосновый дюбель диаметром 1-1/4 дюйма.

Несколько месяцев назад я получил по электронной почте следующее:

Вопрос: Хочу сделать кастаньетный станок. Хочу использовать в школах (детям 10-12 лет) Можете подсказать как сделать, как у вас?

Хочу использовать в школах (детям 10-12 лет) Можете подсказать как сделать, как у вас?

Мой ответ: Свою первую машину для изготовления кастаньет я сделал, когда учился в старшей школе. Необходимые материалы — кроме кастаньетов — можно легко найти в большинстве хозяйственных магазинов, а основные необходимые инструменты — ручная пила, немного наждачной бумаги и электрическая дрель — очень широко доступны.

Машина для изготовления кастаньет, которую я сделал в старшей школе, вид сзади.

Вместо того, чтобы составлять лист конкретных инструкций, я надеюсь, что будет полезнее просто предоставить фотографии, показывающие крупным планом несколько машин с кастаньетами, которые я сделал за эти годы.

Эта машина с кастаньетами была сделана, когда я учился в Истменовской музыкальной школе. Кастаньеты были найдены в импортном магазине, а рейка представляет собой сосновый дюбель диаметром 1-1/4 дюйма.

Самая сложная часть конструкции – просверлить отверстия в опорной рейке. Отверстия сначала просверливаются с верхней поверхности примерно на половину толщины рельса. Во-вторых, отверстия должны быть просверлены в задней поверхности рельса под небольшим углом вверх, чтобы каждое из них соответствовало соответствующему отверстию вниз. Конечным результатом является то, что все отверстия имеют своего рода ленивую L-образную форму внутри рельса, при этом каждое отверстие позволяет струне проходить через верхнюю часть рельса, а затем выходить из задней части рельса.

Отверстия сначала просверливаются с верхней поверхности примерно на половину толщины рельса. Во-вторых, отверстия должны быть просверлены в задней поверхности рельса под небольшим углом вверх, чтобы каждое из них соответствовало соответствующему отверстию вниз. Конечным результатом является то, что все отверстия имеют своего рода ленивую L-образную форму внутри рельса, при этом каждое отверстие позволяет струне проходить через верхнюю часть рельса, а затем выходить из задней части рельса.

Остальное зависит от вас. Используйте свое воображение и экспериментируйте, пока кастаньеты не будут звучать так, как вам нравится. Если ваши первые усилия не увенчались успехом, не отчаивайтесь. Вместо этого упорствуйте; подумайте, что необходимо для улучшения желаемого результата, а затем воплотите его в жизнь.

Машина с мексиканскими кастаньетами, вид сзади.

Эта машина для кастаньетов была изготовлена для «Самсона и Далилы» К.