Станки холодная ковка своими руками: Холодная ковка своими руками: станок, чертежи, процесс

Станок для холодной ковки сделать самому своими руками. Станки для холодной ковки самодельные

Холодная ковка – это обработка металла без его доведения до высоких температур. В отличие от горячей, холодная не предусматривает установки горна, именно поэтому такой метод и пользуется широкой популярностью у домашних умельцев. Стоит заметить, что можно изготовить станок для холодной ковки своими руками. Для этого понадобится минимальное количество инструмента, свободное время и желание работать.

Немного общих сведений

Прежде всего хотелось бы сказать о том, что сфера применения деталей, полученных путем холодной ковки, весьма обширна. Это различные оградки для клумб, заборы, декоративные металлические фонари, лавки и многое другое. Изготовить такое изделие сможет каждый. Для таких целей нередко применяют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент изготавливаемых изделий в данном случае будет довольно ограничен. Это же касается и обычного трубогиба. Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Преимущества и особенности холодной ковки

Как было отмечено выше, вам не понадобится обустраивать горн. Обусловлено это тем, что собственно суть холодной ковки состоит в том, что металлические заготовки в большей мере обрабатываются изгибанием, сваркой, а также прессованием. В мастерской вам не потребуется много места, так как оборудование в данном случае менее габаритное и простое. Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.

Но тут есть и свои недостатки, которые заключаются в том, что работать приходится с заготовками-полуфабрикатами. Следовательно, если вы ошибетесь, то уже не будет возможности исправить ошибку. Безусловно, это касается далеко не всех работ, но в большинстве случаев заготовку можно выбросить на металлолом. Помимо этого, кованые изделия нередко ломаются, что тоже сильной стороной не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

Помимо этого, кованые изделия нередко ломаются, что тоже сильной стороной не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

Холодная ковка своими руками: станки «улитка» и их особенности

С помощью данных станков, а их модификаций существует большое количество, можно изготовить кольца, спирали, волны и другие металлические «завитушки». Конструкция оборудования достаточно проста и процесс изготовления подразумевает всего несколько простых этапов.

Для начала нам потребуется бумага-миллиметровка, которая нужна для нанесения точных размеров. На бумаге надо нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя данное требование может и не соблюдаться, особенно если вы не планируете изготавливать симметричные детали.

Прежде чем приступать к сборке, необходимо продумать, с заготовками какого диаметра будет выполняться работа. При любых обстоятельствах должно соблюдаться следующее требование: «шаг» должен быть больше диаметра обрабатываемого прутка. В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

Рабочая поверхность, форма и дополнительные элементы

В качестве рабочей поверхности можно взять листовой металл. Его толщина должна быть не менее 4 мм. Что же касается линейных размеров, этот параметр зависит от того, насколько габаритными будут заготовки.

Для формы желательно взять полосовой металл, примерно 3 мм толщиной. Так вы сможете без особых проблем работать с ручным инструментом. К примеру, сгибание в спираль можно выполнить с помощью плоскогубцев, но обязательно по шаблону.

Для большего удобства выполнения работ необходимо один конец заготовки фиксировать. Для этих целей подойдет обычный обрезок прутка, который по ширине будет такой же, как и полоса. Кроме того, изготовленный станок для холодной ковки своими руками должен быть закреплен на верстаке. Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Сборка «улитки»

Станки для холодной ковки самодельные типа «улитка» собираются довольно просто. Как было отмечено выше, есть целая масса модификаций. Кто-то делает станок монолитным, другие же предпочитают разборную конструкцию. Если воспользоваться первым вариантом, то готовую «улитку» просто-напросто приваривают к рабочей площадке. Основное требование в этом случае – обеспечить надежное крепление конца обрабатываемой детали. Разборная конструкция предусматривает наличие посадочных отверстий в рабочей площадке. При необходимости это позволит снять станок, скажем, на ремонт, а затем поставить его обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как резьбовые соединения будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, помимо «улитки», можно сделать и другие, давайте более подробно рассмотрим и их.

«Гнутик» и «фонарик»

«Гнутик» – это станок, который для холодной ковки, без всякого сомнения, является базовым. Стоит заметить, что станки для холодной ковки самодельные такого типа изготовить довольно сложно, но возможно. Как и в предыдущем случае, понадобится сначала сделать чертеж или воспользоваться уже готовым. Только после этого приступают к сборке. Из названия можно понять, что данное приспособление используется для изгибания металлических изделий под определенным углом. В результате мы получаем дуговые элементы необходимого радиуса. Конструкция состоит из неподвижного отверстия в основании с упором. Диаметр этого отверстия необходимо подбирать в зависимости от диаметра заготовки.

Такое самодельное оборудование для холодной ковки, как «фонарик», встречается крайне редко. Обусловлено это тем, что данный станок используется для изготовления декоративных фонарей. Тут очень важна точность, которой добиться в домашних условиях очень сложно. Да и зачастую «фонарик» не включают в базовое оборудование для холодной ковки.

«Волна» и «твистер»

Как вы видите, изготовить самодельное оборудование для холодной ковки не так и сложно, тем не менее для этого придется приложить некоторые усилия. Например, станок «волна» представляет собой элементарную конструкцию, состоящую из неподвижного упора и пары роликов. Причем один ролик необходимо устанавливать в неподвижном состоянии. Второй же оснащается рычагом и является подвижным. С его помощью и осуществляется изгиб заготовки, которая закрепляется с помощью неподвижного упора.

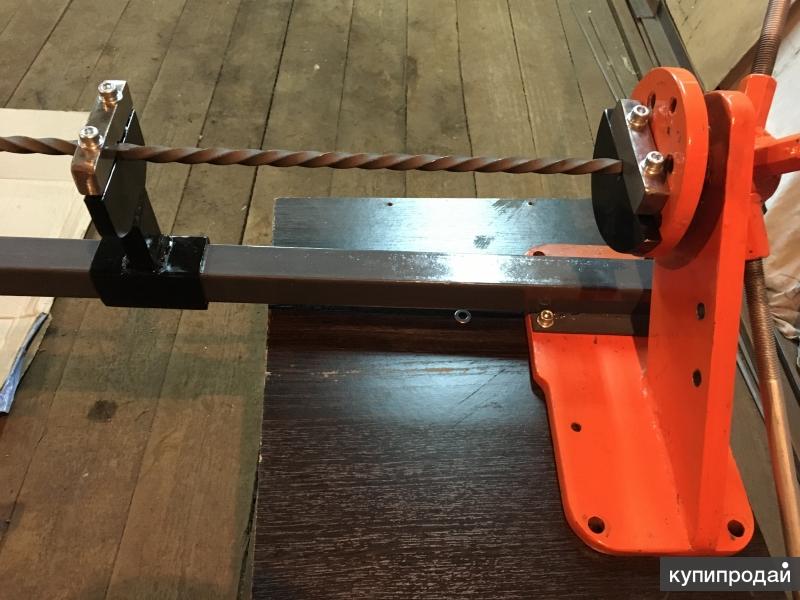

«Твистер» — приспособление, состоящее из подвижного продольного зажима, который может вращаться вокруг собственной оси. На одной площадке монтируется второй зажим, но уже неподвижный. В этом случае ковка металла своими руками предусматривает изготовление витых изделий. Достигается это с помощью специального винта, установленного на подвижном зажиме. Вторая часть заготовки устанавливается в неподвижный. При этом важно разместить оба упора на одной оси.

Несколько деталей

Вот мы уже и разобрались, как сделать самодельный станок для холодной ковки. Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение – установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение – установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Заключение

Теперь вы знаете, в чем заключается холодная ковка. Станки своими руками самодельные, как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

Станки своими руками самодельные, как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

основные типы оборудования, сборка аппарата своими руками

Из-за изысканности и красоты сейчас очень востребованными стали декоративные металлические изделия, изготовленные методом холодной ковки. Подобные элементы стоят дорого и не каждый человек имеет возможность их приобрести. Однако их можно сделать своими руками. Для этого необходимо изготовить самодельный станок для ковки, после чего можно начинать реализовывать самые изысканные идеи.

- Виды приспособлений для ковки

- Покраска и сборка элементов

- Как спроектировать станок

- Самодельное торсионное устройство

Виды приспособлений для ковки

Главным оборудованием для ковки декоративных изделий своими руками являются станки и различные ручные приспособления. Электрический привод используется довольно редко, потому что затраты на энергию и большая производительность не равноценны со сложностью производимых элементов.

Специалисты выделяют такие типы станков для ковки холодной своими руками:

- твистеры;

- торсионные;

- инерционно-штамповочные;

- гибочные.

Твистеры или закручиватели способны формировать плоские спирали и красивые небольшие завитки. Торсионные аппараты делают винтовую крутку металла и детали из объемных спиралей, к примеру, луковицы и корзинки.

Инерционно-штамповочные станки расплескивают железные прутки в фасонные наконечники, выполняют штамповку декоративных хомутов для крепежа элементов узора. А также эти приспособления выдавливают мелкую волну на длинных изделиях. Гибочные устройства бывают протяжными, нажимными и универсальными. С их помощью можно делать разные зигзаги, кольца и завитки.

А также эти приспособления выдавливают мелкую волну на длинных изделиях. Гибочные устройства бывают протяжными, нажимными и универсальными. С их помощью можно делать разные зигзаги, кольца и завитки.

Покраска и сборка элементов

Покраска деталей выполняется только специальными кузнечными эмалями. При необходимости можно использовать краски для металла, которые изготовлены на акриловой основе.

Изделия, изготовленные способом холодной ковки, можно соединить такими методами:

- с помощью сварочного аппарата;

- при помощи металлических хомутов.

youtube.com/embed/QcHOiSZph_Q»>При сварке металлические детали привариваются между собой, а образовавшийся шлак убирается любым шлифовальным приспособлением. Соединение декоративными хомутами выглядит очень красиво. Чтобы сделать хомуты, применяют небольшие ровные полоски металла толщиной от 2 миллиметров.

Как спроектировать станок

Перед сборкой станка холодной ковки своими руками нужно сделать качественный проект, в котором необходимо очень подробно описать все малейшие детали. Но сначала стоит прочесть большое количество специализированной литературы. В ней будут описаны все устройства для ковки. Все это нужно для того, чтобы не возникало сложных ситуаций, имелось представление об аппарате, его габаритах и размерах основных узлов. Все элементы будущего изделия будут делаться из ненужного металла или старых деталей от механизмов.

Сначала нужно сделать надежную станину. На ее поверхности будут размещаться основные узлы самодельного станка. Станину необходимо делать из очень прочного материала, например, толстой древесины или металлической плиты. Специалисты советуют изготовить для станины железную опору из прочно скрепленных между собой ножек. В итоге должен получиться большой верстак. После сборки и монтажа станины в нужном месте, стоит приступать к сборке и креплению остальных деталей.

После сборки и монтажа станины в нужном месте, стоит приступать к сборке и креплению остальных деталей.

Самодельное торсионное устройство

Этот аппарат необходим для одноосного и продольного скручивания деталей из металлического прута квадратной или поперечной формы. Чтобы сделать основание торсионного станка, стоит применять двутавр или швеллер. При помощи сварочного аппарата к нему прикрепляют толстую металлическую полоску, на которую ставят слесарные тиски. Они будут надежно зажимать неподвижную часть заготовки. Слесарные тиски крепятся 4 болтами с диаметром не менее М18. Для того чтобы повысить качество зажима заготовки, на приспособление стоит наварить небольшие рифленые пластинки из листового металла.

С другой стороны рабочей поверхности ставятся направляющие ролики, к которым подсоединяется зажимной узел для движущейся части прутка. Зажимной узел собирают из железной втулки. В ней нужно сделать сквозные отверстия для зажимных болтов, находящихся под углом около 120 градусов. Крепежные болты обязаны иметь плоский торец

Крепежные болты обязаны иметь плоский торец

Следующим этапом будет изготовление специальной ручки для проворачивания подвижной части зажимного узла. Чтобы уменьшить прилагаемое усилие, стоит сделать максимально длинный рычаг. Ручку лучше собирать со втулкой из резины. Это полностью исключит проскальзывание руки в процессе ковки.

Далее, станок необходимо проверить на надежность крепления всех его деталей и точность изготовления деформации заготовки. После окончания всех проверок изделие надежно закрепляется на самодельной опорной раме.

Самодельный станок холодной ковки: технологический процесс

Создание кованых изделий осуществляется с помощью горячей и холодной обработки. Последний способ не требует особых навыков, но для его осуществления нужны специальные приспособления. Существуют различные чертежи станков холодной ковки, Многие из которых подходят для самостоятельного создания инструментов.

Последний способ не требует особых навыков, но для его осуществления нужны специальные приспособления. Существуют различные чертежи станков холодной ковки, Многие из которых подходят для самостоятельного создания инструментов.

Особенности производства

Образуются кованые металлические элементы в результате деформации, при этом в процессе работы необходимо учитывать эксплуатационные характеристики материала.

Структура кристаллической решетки металла состоит из зерен, имеющих неправильную форму. Инструмент, используемый для ковки, влияет на нее и приводит к изменению формы детали. Особое значение имеет подбор чертежей станков, так как заготовка должна сохранять свои прежние свойства.

Самодельный станок холодной ковки: правила изготовления

Существуют определенные правила, соблюдение которых обеспечивает необходимый результат:

- Создание подходящей конфигурации возможно с использованием нескольких инструментов.

- Перед началом изготовления рассчитываются параметры формованных изделий.

- Прутки, применяемые для заготовок, могут иметь различный диаметр, который подбирается с учетом степени сложности техники и последующей операции.

- Обрабатывают только низкоуглеродистую сталь, так как другие виды не обладают необходимой пластичностью.

«Гнутик»

Ручные станки для холодной ковки можно изготовить самостоятельно, достаточно разобраться в тонкостях использования инструмента и подобрать подходящий чертеж. «Гнутик» необходим для создания уголков различной конфигурации. Его основными конструктивными элементами являются приводной упор и два вала, расположенные на стальной плите.

Самодельные станки для холодной ковки такого типа необходимо создавать с учетом некоторых особенностей. Например, угол деформации должен быть определен изначально. Также возможно добавить дополнительный изгибающий элемент, если используется, монтируется третий вращающийся вал.

Инструмент изготовлен из специальной стали, так как в процессе работы подвергается большим нагрузкам. Стоит отметить возможность сбора различных деталей, в том числе волнообразных.

«Твистер» и «Улитка»

Сегодня художественная ковка не может обойтись без деталей в виде шнека. Они созданы вручную методом холодной ковки под названием «Твистер». Имеют характерную особенность, заключающуюся в прокручивании стержня вдоль оси. Инструмент состоит из подвижной и фиксирующей частей. Поворотная ручка деформирует заготовку, которая закреплена между основными частями конструкции. Стоит отметить, что спираль формируется со стороны крепления изделия, а уменьшить прилагаемые усилия можно грамотным расчетом рычага, оказывающего давление. Это устройство позволяет изготавливать детали металлических заборов и оконных решеток.

«Улитка» — простой самодельный станок холодной ковки, обеспечивающий формирование спиралей с необходимым количеством витков. Он наиболее популярен и может быть адаптирован для изготовления желаемого продукта. Инструмент оснащается ручным или электрическим приводом, тип которого выбирается в соответствии с интенсивностью работы.

Инструмент оснащается ручным или электрическим приводом, тип которого выбирается в соответствии с интенсивностью работы.

Самодельный станок холодной ковки: подготовка материалов

Для начала необходимо нарисовать спираль с одинаковым шагом всех витков. При этом отбивают использованные заготовки, так как ширина хода, как правило, в пределах 15 мм, а инструмент предназначен для прутков сечением 10 мм. Для маневра необходимо свободное пространство, так как при полном сжатии заготовки изгиб становится невозможным.

Далее необходимо вырезать из стального листа пластину размером 20х20 см. Несмотря на небольшой размер, он обеспечит оптимальную производительность рабочего процесса. В соответствии с длиной предполагаемой «улитки» делается разрез стали. Ленту нужно согнуть плоскогубцами, положить на тарелку и обвести ярким маркером со всех сторон.

Далее отрезается часть стержня длиной, равной ширине стальной полосы. Главное, чтобы она не превышала этот параметр, так как это может привести к травмам в процессе сгибания. Стержень нужен для закрепления материала на первом этапе создания изделия, чтобы исключить свободный ход в одной точке.

Стержень нужен для закрепления материала на первом этапе создания изделия, чтобы исключить свободный ход в одной точке.

От профилированной трубы отрезается отрезок длиной 10 см. Он будет соединять лист и основу, на которую будет производиться фиксация. Из-за высокой степени нагрузки следует использовать только толстостенные материалы. После того, как все основные элементы подготовлены, можно собрать самодельный станок для холодной ковки, чертеж которого представлен ниже.

Сборка конструкции

Стальная «улитка» разделена на витки, первый из которых будет удерживать заготовку, а остальные будут управляться витками стержня. Центральная часть приваривается к основанию, при этом на сварном соединении должны отсутствовать даже самые мелкие дефекты. Кусочки стержня привариваются к основной части полосы, расстояние между ними должно быть 3 см. Необходимо соблюдать осторожность при формировании швов, а затем сбивать их молотком.

Затем полосы устанавливаются в нужных местах и прорисовываются маркером. Получившиеся круги нужны для формирования отверстий. Они должны полностью соответствовать диаметру ножек для легкой установки и снятия.

Получившиеся круги нужны для формирования отверстий. Они должны полностью соответствовать диаметру ножек для легкой установки и снятия.

Завершающий этап – приварка профильной трубы в нижней части, а также крепежного элемента рядом с «улиткой». Фото самодельных станков для холодной ковки, изготовленных таким способом, представлены выше.

Холодная штамповка: низкоэнергетический процесс обработки металла

Дизайн

Поскольку экологически безопасные методы производства становятся все более популярными, энергоэффективный метод холодной штамповки хорошо справляется с жарой

Холодная штамповка или холодная обработка обычно при температуре окружающей среды.

Как производство металлов, так и обработка металлов уже давно связаны с высокими температурами.

С тех пор, как человек вышел за рамки использования встречающихся в природе материалов, таких как дерево и камень, и что, вероятно, было случайным открытием, приготовленным на огне или в гончарной печи, большая часть производства металла осуществлялась в процессах, в которых используются температуры диапазон от 300 до 1600°С.

Таким образом, вы можете быть удивлены, узнав об этом альтернативном процессе, который выковывает металлы при температурах, близких к комнатной.

Журнальный столик A15 от Atlas Manufacturing использует черненую холоднокатаную сталь с бронзовыми вставками для ножек и конструкции — изображение через Atlas ManufacturingКакие материалы можно подвергать холодной штамповке?

Холодное формование — это простой процесс изготовления металлических компонентов при низких температурах без удаления какого-либо материала.

Материалы, которые могут быть подвергнуты холодной штамповке, включают, помимо прочего: углеродистую сталь, латунь, свинец, нержавеющую сталь, медь, легированную сталь, алюминий, бронзу, никелевые сплавы и драгоценные металлы.

Для чего можно использовать холодное формование?

Как и в случае с другими методами обработки металлов, область применения очень широка.

С его помощью можно создавать большие плоские листы, сложные изогнутые формы, металлические трубы, головки винтов и резьбу, заклепочные соединения и многое другое.

Стол A11 от Atlas Industries со столешницей из орехового дерева с черненой холодногнутой сталью с бронзовыми вставками — изображения Джона Халперна через Atlas Industries. большие масштабы, такие как компоненты кузова, структурные компоненты и открытые панели, используемые в автомобилях.Хотите узнать больше о продуктах, созданных с использованием металла? Не пропустите Устойчиво-надувной язык дизайна Zieta для стильной металлической мебели.

Стол AD7 от Atlas Manufacturing использует массив белого дуба и ножки из холодногнутой стали.Вкратце методы холодной штамповки обычно подразделяются на четыре основные группы:

- сжатие

- сгибание

- вытягивание

- резка

все из которых имеют разные стадии производства для достижения желаемого результата.

Как правило, процесс всегда использует один и тот же метод помещения прутка материала в пресс-форму с последующим сжатием его второй закрытой пресс-формой.

Деформация начинается при комнатной температуре и изменяет форму и размер исходной детали до тех пор, пока она не примет форму штампа.

В процессе холодной штамповки всегда применяется один и тот же метод: прутковый материал помещается в пресс-форму, а затем сжимается второй закрытой пресс-формой.Каковы плюсы и минусы?

Само собой разумеется, что этот процесс намного безопаснее и менее опасен из-за низких температур — условий, которые также приносят пользу конечному материалу.

В отличие от горячей обработки, холодная формовка может улучшить качество и производительность, поскольку процесс вызывает деформацию кристаллических зерен и включений вслед за течением металла.

Это может фактически упрочнить конечный продукт и создать анизотропные свойства материала, делая металл более жестким и прочным.

Другие преимущества включают тот факт, что это менее энергоемкое производство, чем традиционное высокотемпературное производство.

Устойчиво ли это?

Поскольку он менее энергоемкий, он более устойчив, чем другие методы.

Короткие производственные циклы также делают его менее трудоемким и менее расточительным благодаря методам формирования сетки.

В целом, производство в больших масштабах может привести к значительной экономии, особенно при использовании таких дорогих материалов, как медь, никель, золото, тантал и палладий.

Могу ли я сделать это дома?

К сожалению, для холодной штамповки требуется тяжелое оборудование и твердые инструменты, что делает ее пригодной только для крупносерийного производства.

Другим, более существенным недостатком является то, что холоднокованые металлы менее пластичны, что делает их непригодными для определенных типов.

Современные инструменты для камина от Atlas Manufacturing из вороненой холодногнутой стали – Изображение Atlas ManufacturingКроме того, из-за зернистой структуры, которая придает материалу прочность, в конечном изделии могут возникать нежелательные остаточные напряжения.

Важно отметить, что, например, экструзия методом холодной ковки требует термической обработки для устранения возможных дефектов, включая трещины, упрочнение ручьев или стропила.

Холодное формование можно использовать для создания больших плоских листов, сложных фальцованных форм, металлических труб, головок винтов и резьбы, заклепочных соединений и многого другого — изображение через Flaig HommelЯ хочу узнать больше о холодной штамповке

Существует несколько полезных ресурсов, которые помогут вам расширить свои знания о холодной штамповке.