Станки и приспособления: Самодельные приспособления для домашней мастерской, станки, сделанные своими руками

Какие бывают самодельные станки и приспособления? Самостоятельное изготовление для домашней мастерской. Самодельные приспособления для домашней мастерской Самодельные инструменты для домашней мастерской

Отправим материал вам на e-mail

Д ля рационального использования пространства используются коммуникации и приспособления для гаража своими руками из подручных материалов. Необходимо задействовать в процессе стены, подземный уровень, разместить внутри помещения , организовать нормальное освещение.

Приспособления-самоделки для гаража

Для комфортной эксплуатации помещения, предназначенного для хранения авто, следует придерживаться определенных рекомендаций:

Места хранения, стеллажи, верстакиВ 80% случаев приспособления для гаража своими руками сооружаются для хранения аксессуаров, инструмента, комплектации автомобиля. При этом следует учесть, что самыми громоздкими деталями машины являются комплекты зимней/летней резины в зависимости от сезона.

Хранить колеса удобнее на кронштейнах следующей конструкции:

- две треугольных рамки из уголка, соединенные перемычками из любого металлопроката;

- треугольники крепятся к стене, колеса устанавливаются перпендикулярно несущей конструкции, чуть проваливаясь между перемычками.

Основными нюансами этих конструкций являются:

Ширина ямы должна позволять заезжать на нее водителю без освещения.

Освещение и вентиляцияВ гаражах чаще используются параллельные схемы осветительных приборов. Один светильник позволяет пользоваться конкретной зоной, несколько приборов включаются во время крупного ремонта, посещения погреба. Минимальный расход электроэнергии обеспечивается . Большим ресурсом обладают приборы дневного освещения .

В автомобилях используются ядовитые, вредные ГСМ, поэтому становятся актуальными приспособления для вентиляции гаража своими руками, позволяющие создать воздухообмен. Приток организуется снизу:

- гараж – продухи в кладке, защищенные решетками;

- погреб – труба из гаража или с улицы.

Вытяжка монтируется под перекрытием погреба, крышей гаража либо имеет вид продухов в капитальных стенах в самых высоких точках.

Статья по теме:

Другие полезные идеиПолезные приспособления для гаража своими руками могут изготавливаться из использованной посуды, инвентаря, оставшихся после стройки материалов. Например, приклеив крышки пластиковых банок горизонтально/вертикально, владелец получает удобную прозрачную посуду для оснастки или метизов, которая всегда под рукой.

Самодельные станкиИз электроинструмента можно собрать и приспособления для гаража:

- сверлильный – дрель, зафиксированная хомутами в приспособлении, перемещающемся шестерней по рейке;

- отрезной – зажатая аналогичным образом УШМ с оснасткой по металлу или дереву;

Преимуществом станков является более точное позиционирование оснастки относительно заготовки. Оборудование получается разборным, дрель и УШМ моно снять, применить по назначению.

Статья по теме:

ГидропрессПростейшая конструкция получается из автомобильного гидродомкрата. Для выпрессовки/запрессовки подшипников, прижима/сжатия деталей потребуется соорудить раму и съемный подвижный упор. Рама состоит из 4 швеллеров, приваренных друг к другу. Наверху конструкция усилена ребрами жесткости (косынками), снизу добавлены поперечные уголки, придающие рамке устойчивость.

Упор подтянут в нормальном положении к верхней перекладине рамки мощными пружинами. Между ними устанавливается гидродомкрат, по мере необходимости прижимающий упор к нижней перекладине рамки. Усилие пресса регулируется домкратом, габариты рабочей зоны подбираются в зависимости от размеров заготовок.

При проведении ремонтных, строительных или слесарных работ нередко появляется необходимость использовать определенные инструменты. Но что делать, если таковых не имеется под рукой, а возможности приобрести их нет? В таком случае можно смастерить самодельные инструменты и приспособления. Обычно они монтируются из доступных всем материалов.

Обычно они монтируются из доступных всем материалов.

Некоторые предметы легко видоизменяются, совершенствуются, в итоге получаются изделия лучшего качества. Так, износившиеся и ненужные вещи приобретают новые характеристики с увеличенным эксплуатационным сроком.

Методы трансформации отдельных предметов

- Сверло небольшого диаметра легко производится из спицы велосипеда.

- Трубы разного калибра, плотно соединенные друг с другом, легко трансформируются в устройства для высверливания боковых пазов. Их стержни приобретают разные показатели сечения. Толщина внешней стальной трубы приравнивается 0,5 мм, внутренние основы производятся из железных пластин.

- При изготовлении фрезы используются ножи от электрических бритв. Их фиксируют в патроне дрели таким способом, каким ставят ролики от зажигалки.

- Наковальня делается из остатков старых рельсов с помощью автогена. С его помощью устройство приобретает облик утюга.

- Ненужный флакон, оставшийся после бензиновых зажигалок, легко видоизменяется в масленку.

Старый стержень от шариковой ручки с отрезанной пишущей частью позволяет проделать отверстие в крышке взятой емкости, затем он приклеивается на это место. Такая масленка предназначается для подачи масла небольшими порциями.

Старый стержень от шариковой ручки с отрезанной пишущей частью позволяет проделать отверстие в крышке взятой емкости, затем он приклеивается на это место. Такая масленка предназначается для подачи масла небольшими порциями. - Надфили и напильники делаются из баллончиков для заправки сифона. Такие приспособления крепятся в этой емкости, плотно обхватывая горловину.

- Пустой тюбик после использования зубной пасты может быть преобразован в удобное приспособление для хранения смазочного вещества. Дно старой емкости расклеивается, промывается и тщательно просушивается. После этого колпачок откручивается и тюбик заполняется содержимым. Затем дно вальцуется, крышка ставится на место. Чтобы обеспечить максимальное удобство, колпачок можно просверлить.

- Вышедший из употребления мяч станет удобным сосудом для размешивания любого состава. Такая емкость не нуждается в отмывании: после проведения работ она легко выворачивается, от эластичных стенок отходит раствор.

- Старый двигатель от стиральной машинки или пылесоса можно видоизменить привариванием крепления и фиксацией вала, на который ставится шлифовальное приспособление.

- Сделать удобный пылесборник можно, взяв его из обычного пылесоса. В него вставляется сетчатый фильтр, позволяющий защищать его от порчи. При использовании в нем магнита мельчайшие частички не окажутся внутри, а будут все на щетке. Таким образом, свалившиеся гайки, шайбы, шурупы не потеряются.

- Исправный мотор вышедшего из применения вентилятора или миксера можно использовать для изготовления важного в хозяйстве инструмента. Берется наждачный диск сечением в 4-6 см или круг из древесины, на который надевается обычная наждачная шкурка. Также поверхность можно обтянуть фетром, эта ткань позволит произвести шлифовку небольших по размеру деталей, полировку режущей кромки.

- Из непригодной для использования пластиковой бутылки легко делается уровень. В нее наливается вода, крышка туго закрывается. Сделав калибровку на горизонтальной поверхности, при помощи маркера наносят положение водного пузыря.

Самодельный инструмент имеется практически у каждого мастера.

Вернуться к оглавлению

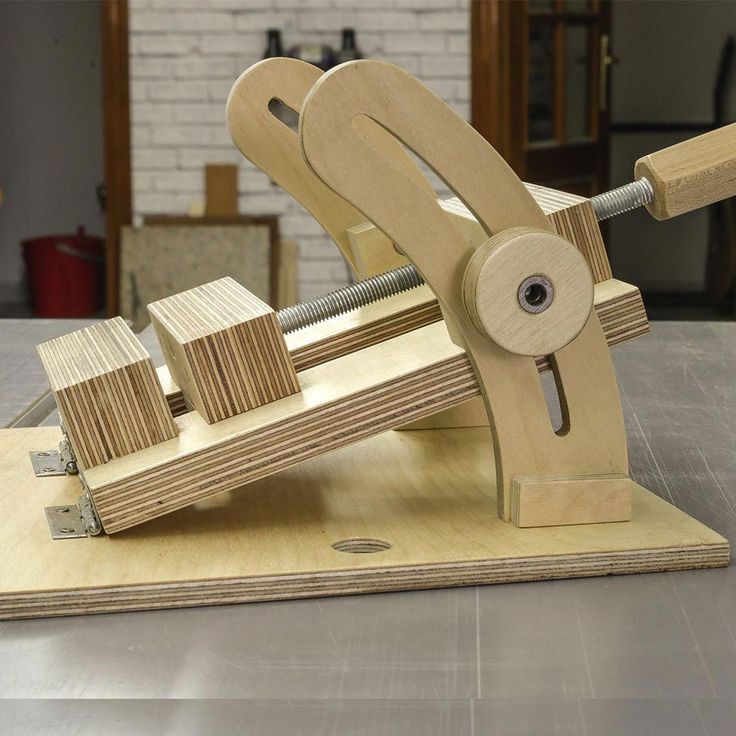

Процесс наточки заметно облегчится, если для этого использовать самодельные приспособления. Они способствуют повышению качества осуществляемых действий. Важной частью такого устройства является зажим, складывающийся из прижимных и опорных планок. Эти элементы должны быть одинаковых размеров.

Для этого нужно взять:

- обрезки древесины;

- шурупы, гвозди.

Такие приспособления производятся из древесины любых твердых сортов. В качестве аналога берется многослойная фанера. В подготовленных деталях, недалеко от торцевой части, делаются прорези. Пазы должны быть одинаковыми — 50×9 мм. Опорная рейка при помощи карточных петель объединяется с основанием.

Длина главной части этого инструмента будет больше на 10 см, учитывая, что протяженность выступов с каждой из сторон соответствует 5 см. Устройство при помощи этих элементов фиксируется струбцинами на крышку стола. Чтобы обеспечить механизм наклоном, удобным для затачивания ножей, нужно в точку соединения зажима и основания поставить брусок. Его можно закрепить шурупами или гвоздями.

Одна из близкорасположенных граней бруска состругивается, ей придается нужная величина угла. Чтобы заточить ножовку, нужно уложить ее в пространство между опорой и планками зубцами вверх и зажать болтами. Полотно следует выставить таким образом, чтобы острие пилы на 20 мм выступало над зажимной частью.

Итак, основные работы по изготовлению затачивающего инструмента проведены. Можно немного поработать над улучшением его внешнего вида, после этого он пригоден к использованию.

В последнее время широкое распространения получили самодельные приспособления и инструменты. Мастера достаточно часто изготавливают их для собственных нужд своими руками. Это связано с тем, что некоторые нужные для работы инструменты и станки не выпускаются промышленно (или выпускаются небольшими партиями), некоторые имеют заоблачную стоимость, а некоторые просто неудобны в работе конкретному мастеру.

Это связано с тем, что некоторые нужные для работы инструменты и станки не выпускаются промышленно (или выпускаются небольшими партиями), некоторые имеют заоблачную стоимость, а некоторые просто неудобны в работе конкретному мастеру.

Самодельные инструменты и приспособления решают множество задач или их конструируют под одну конкретную задачу.

Самодельные инструменты и приспособления способны решать множество различных задач или их конструируют под одну конкретную задачу (устройства узкой специализации). Самодельный инструмент своими руками позволит упростить работы в мастерской.

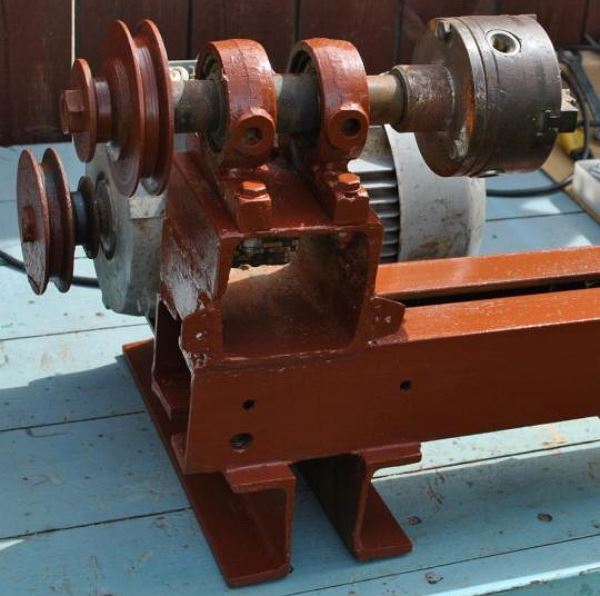

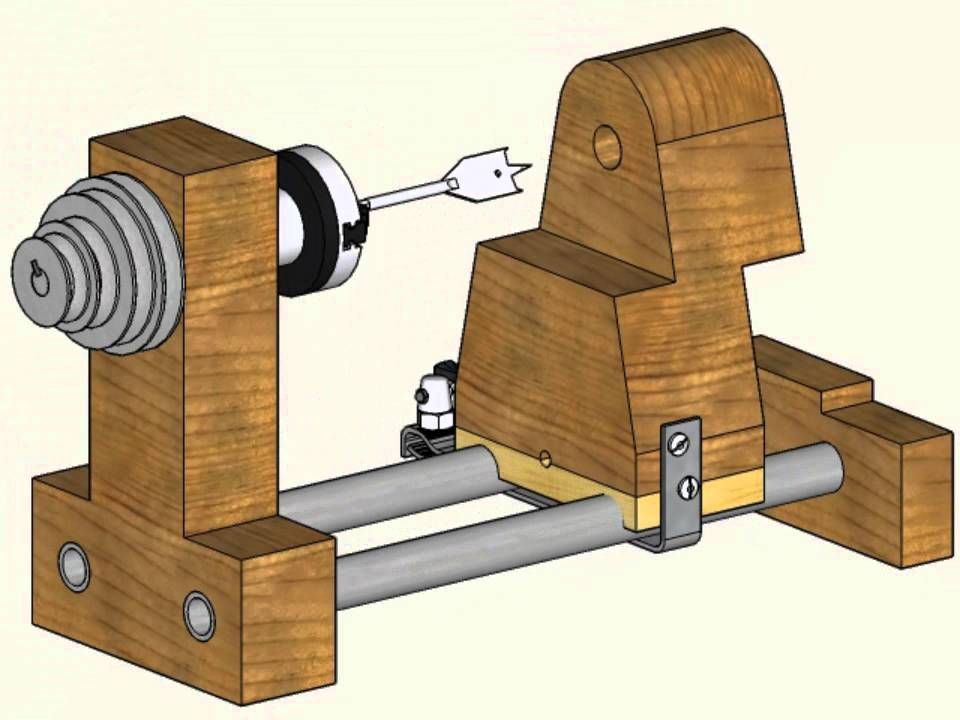

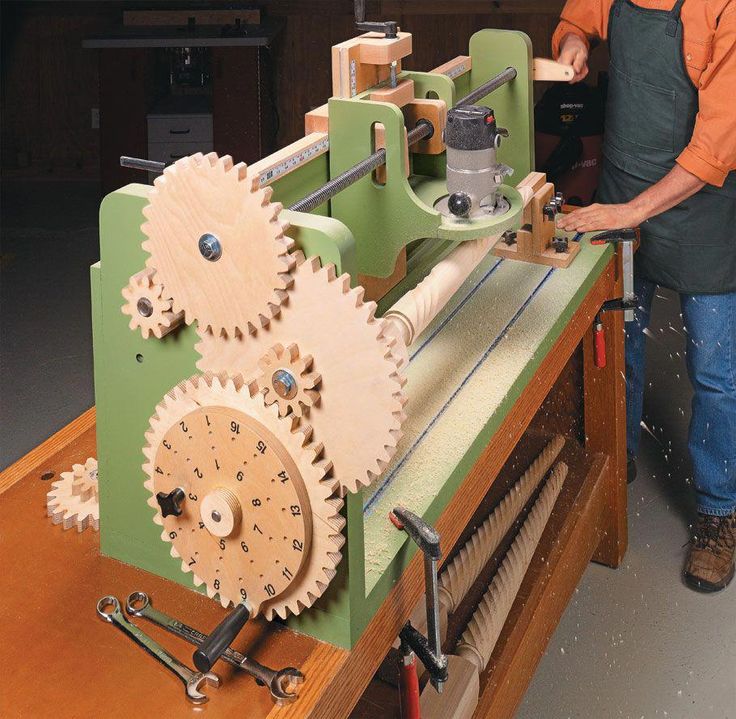

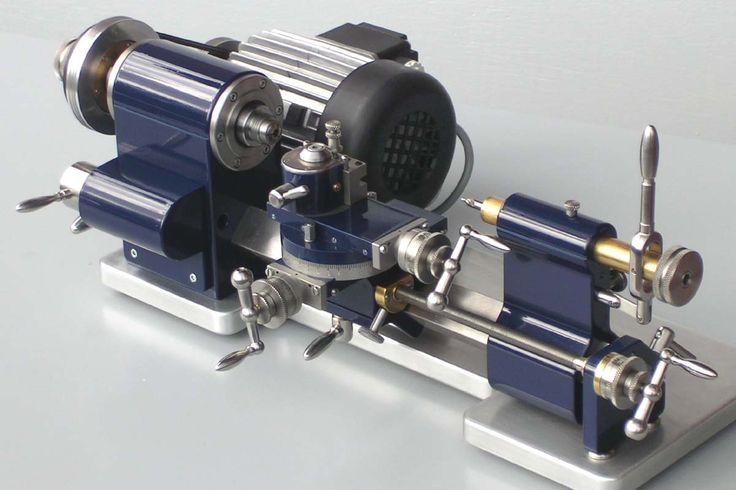

Делаем токарный станок

Главными элементами станка являются подставка с опорами и станина. Подставку и опоры выполняют обычно из бруса или досок, при этом сборка конструкции осуществляется с помощью саморезов, клея или гвоздей.

Передние опоры, к которым крепят некоторые детали для вращения заготовки, закрепляются на станине по следующему алгоритму:

- Первым делом прикрепляется нижняя часть опоры, к которой привинчивается пара подшипников для скольжения. Это делается следующим образом: берется деревянный брусочек (длина бруска должна быть равна длине планируемых к обработке заготовок), к этому бруску крепятся петли (из металла) и при помощи паяльника к петлям припаивают металлическую трубку (из бронзы, меди или латуни), после чего трубка распиливается, а подшипники, которые получились таким образом, устанавливаются на нижней части опоры и прикрываются деревянной накладкой (она является верхней частью опоры).

- Далее в подшипники вставляется оправка с одним острым концом. В нее впаивают (или приваривают) иглы. К противоположному торцу (по оси) следует прикрепить шкив. Его соединяют при помощи ремня с валом электродвигателя.

- После этого следует установить заднюю опору. Она должна иметь возможность для установки практически в любом месте.

Чтобы обеспечить это, ее необходимо снабдить направляющей и специальным крепежом (планкой или гайкой).

Чтобы обеспечить это, ее необходимо снабдить направляющей и специальным крепежом (планкой или гайкой). - После изготовления опор переходят к изготовлению подставки. Она предназначена для опоры резца и может быть установлена в любую точку. Для этого ее снабжают гайкой, которая позволит перемещать подставку по длине станины.

- Когда указанные выше работы завершены, все детали соединяют в одно целое, после чего осуществляется первый пуск. Для этого заготовку устанавливают в промежутке от задней оси опоры к оправке. При этом опора должна быть придвинута так, чтобы ее иглы зашли в заготовку. После этого можно подключить электродвигатель к сети и производить обработку заготовки резцом (или его аналогом).

Важным моментом является подбор мощности электродвигателя, которая зависит от массы заготовки. Для небольших заготовок (до 30 см в длину и 10 см в диаметре) подойдут двигатели от электродрели мощностью 30-400 Вт.

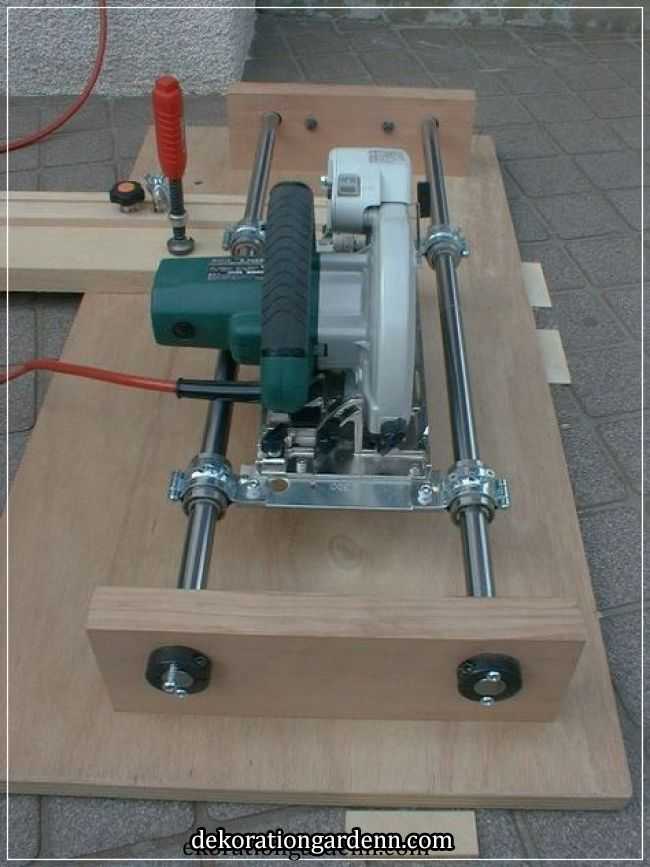

Безопасная работа болгаркой

Иногда требуется точно отпилить часть заготовки из какого-либо материала. Для этого часто применяют болгарку, однако постоянная вибрация и не всегда удобные места обработки усложняют работу. Оптимизировать процесс в данном случае позволит специальный станок для работы с болгаркой. К таким «точным» работам можно отнести следующие: нарезку сразу нескольких деталей из труб, арматуры, металлических стержней, а также разделки деревянных заготовок и прочих, одинаковых по длине. Сложностью для выполнения такой работы будет как нанесение разметки, так и выравнивание краев: приходится регулярно производить визуальный контроль угла резки, учитывая при этом толщину используемого диска пилы относительно разметки для снижения погрешностей. При этом пила постоянно вибрирует, что делает края неровными, увеличивает погрешность работы и может привести к порче диска. Чтобы решить эти проблемы, под болгарку следует изготовить специальный станок.

Для этого часто применяют болгарку, однако постоянная вибрация и не всегда удобные места обработки усложняют работу. Оптимизировать процесс в данном случае позволит специальный станок для работы с болгаркой. К таким «точным» работам можно отнести следующие: нарезку сразу нескольких деталей из труб, арматуры, металлических стержней, а также разделки деревянных заготовок и прочих, одинаковых по длине. Сложностью для выполнения такой работы будет как нанесение разметки, так и выравнивание краев: приходится регулярно производить визуальный контроль угла резки, учитывая при этом толщину используемого диска пилы относительно разметки для снижения погрешностей. При этом пила постоянно вибрирует, что делает края неровными, увеличивает погрешность работы и может привести к порче диска. Чтобы решить эти проблемы, под болгарку следует изготовить специальный станок.

Подобный станок состоит из пары рам, которые имеют общую ось. Нижняя рама должна жестко монтироваться на подставке (подставкой может служить крепкий стол, пол, металлические листы и т. д.). Верхняя рама должна быть подвижна и перемещаться по вертикальной оси вверх-вниз, это может быть реализовано вращением аналогично маятнику или вертикальным перемещением. Рама изготавливается из арматуры, металлических прутов и т. д. Сама рама для крепления болгарки должна быть выполнена прочно и надежно для недопущения выпадения инструмента, размеры этой рамы определяются размерами и формой болгарки, которую планируют использовать на станке.

д.). Верхняя рама должна быть подвижна и перемещаться по вертикальной оси вверх-вниз, это может быть реализовано вращением аналогично маятнику или вертикальным перемещением. Рама изготавливается из арматуры, металлических прутов и т. д. Сама рама для крепления болгарки должна быть выполнена прочно и надежно для недопущения выпадения инструмента, размеры этой рамы определяются размерами и формой болгарки, которую планируют использовать на станке.

В нижнюю часть рамы приваривается разборной узел, который состоит из струбцины (имеющей свойство перемещаться) и прижима-уголка. К станку можно прикрепить измерительные инструменты (метр, линейку), которые следует оснастить ограничителями для точного раздела заготовок. Это позволит выставить нужный размер и не смещать его при напяливании большого количества заготовок. Точность при этом достаточно высока и составляет около 1 мм.

Перед началом работы станка следует уложить заготовку согласно разметке, затем струбцинами ее фиксируют к поверхности станка. После этого осуществляется пуск болгарки, которая предварительно закреплена на подвижной раме станка. Пуск можно осуществлять при помощи стандартного пускового устройства на болгарке или смонтировать более удобные пусковые устройства (например, педального типа). Такой станок имеет ряд положительных достоинств: не требуются тисы для фиксации заготовки, контролируется ровность среза, из-за установки болгарки статично высвобождаются руки, время обработки заготовок снижается, повышается безопасность работы.

После этого осуществляется пуск болгарки, которая предварительно закреплена на подвижной раме станка. Пуск можно осуществлять при помощи стандартного пускового устройства на болгарке или смонтировать более удобные пусковые устройства (например, педального типа). Такой станок имеет ряд положительных достоинств: не требуются тисы для фиксации заготовки, контролируется ровность среза, из-за установки болгарки статично высвобождаются руки, время обработки заготовок снижается, повышается безопасность работы.

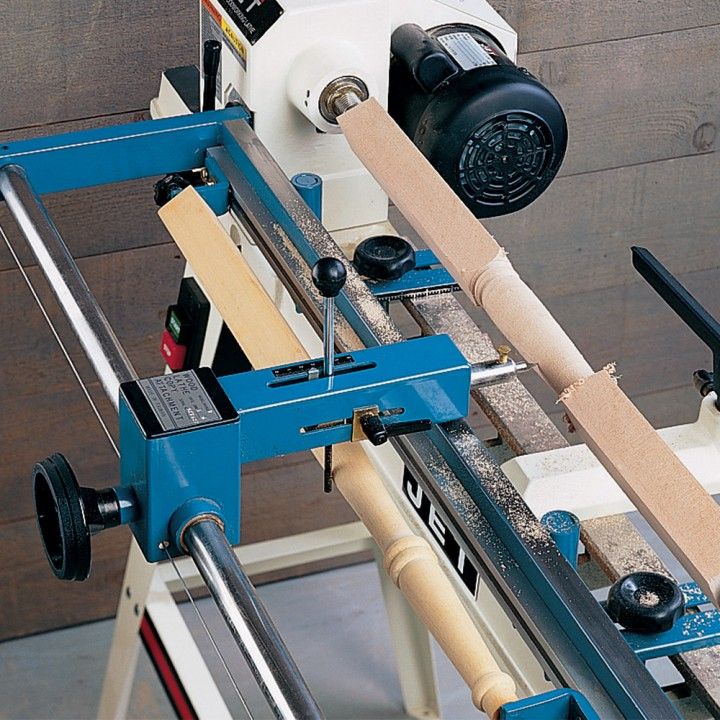

Станок для сверления

Часто автолюбителям требуется сверлить различные детали, однако точно сделать это в условиях гаража не представляется возможным. С этой целью рекомендуется изготовить специальный сверлильный станок, который позволит делать отверстия строго в указанных точках с высокой точностью.

Изготовить такой станок достаточно просто. При этом в качестве механизма для сверления можно использовать обычную электродрель, слегка модифицированную. Чтобы ее модифицировать, следует зажать кнопку пуска на самой дрели в положении «пуск», а в цепь питания включить кнопку-выключатель или тумблер (при этом следует помнить, что контакты такого выключателя должны быть рассчитаны на 220 В).

Для изготовления станка помимо модифицированной дрели потребуется: домкрат, стальные хомуты, деревянные бруски для подкладок, рабочая поверхность (стол), болты, основание для конструкции (металлическая плита), провод для подключения.

Изготовление станка достаточно простое. Для этого дрель неподвижно фиксируют к домкрату (его верхней части) стальными хомутиками, при этом необходимо подложить бруски-подкладки между дрелью и хомутом, чтобы не повредить корпус дрели и обеспечить вентиляцию. Далее на стол монтируют металлическую плиту, которая будет являться основанием. Основание фиксируется болтами по месту, при этом оно должно быть в форме буквы «П» для фиксации с пяты домкрата.

Домкрат фиксируют к основанию при помощи болта не меньше, чем М8. Домкрат должен быть зафиксирован на поверхности неподвижно — для этого пяту следует закрепить к поверхности стола (или основания) еще в минимум одной точке.

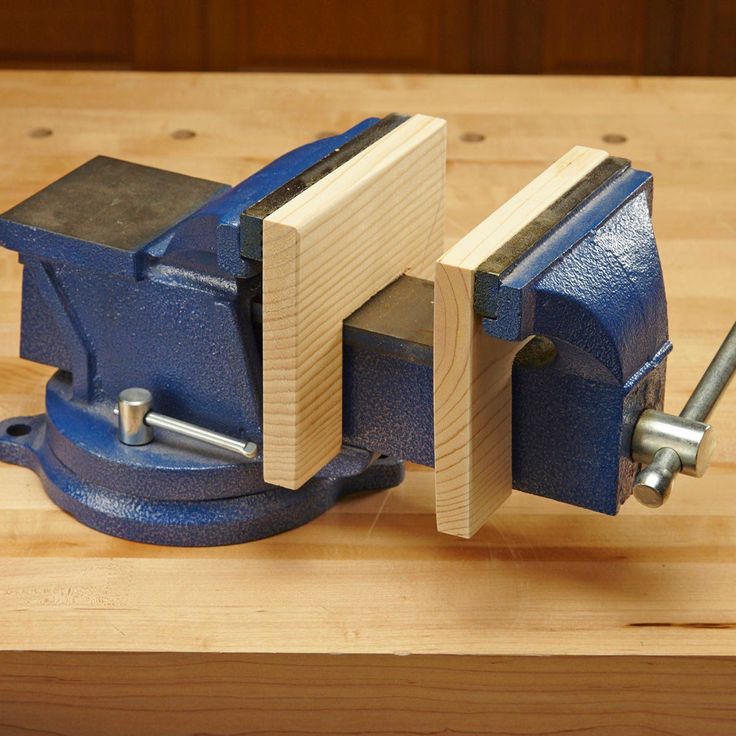

В качестве рабочих зажимов можно использовать струбцины или тиски. Рабочее основание можно снабдить двумя линейками, которые существенно упростят разметку детали.

Рабочее основание можно снабдить двумя линейками, которые существенно упростят разметку детали.

При этом расположение линеек должно быть аналогично оси абсцисс и ординат.

Работают на таком станке следующим образом. На рабочей поверхности фиксируется деталь (при помощи струбцин или тисков).

После чего на нее наносят разметку (или разметка может быть нанесена заранее), далее запускают дрель с уже установленным сверлом. Потом домкрат с работающей дрелью аккуратно опускают на заготовку.

Как изготовить рукоятки на инструменты

Для различного рода инструментов часто требуется изготовить рукоятки (для стамесок, ножей, напильников и т. д.). Для этих целей потребуется деревянный брусок небольшого размера из предпочитаемой породы дерева. Также потребуются латунные или стальные трубы и клей (эпоксидка).

Первым делом следует выпилить заготовку из бруса нужного размера (под конкретную руку). Это лучше делать электроинструментами — срез будет ровнее. Далее заготовку шлифуют наждачкой.

Далее заготовку шлифуют наждачкой.

После этого на инструмент надевают металлическое кольцо-больстер, изготовленное из трубы, по хвостовику инструмента наносят маркировку на брусок по бокам и на торцы. Далее по разметке высверливают отверстие под хвостовик. При этом сверло следует брать по наименьшему значению ширины. После того, как отверстие высверлено, его расширяют и придают форму хвостовика надфилями. При этом периодически одевают на рукоятку для контроля оси.

Далее замешивают клей согласно рекомендациям производителя и наносят на хвостовик, больстер и на края отверстия для хвостовика, после чего хвостовик с одетым больстером насаживают на рукоятку. После этого дают время подсохнуть клею и приступают к финишной обработке рукоятке по форме руки (хвата). Делают это при помощи наждачки. Затем рукоятку покрывают лаком.

Дачный участок – это та территория, где можно дать себе свободу в проведении многочисленных экспериментов и вволю пофантазировать. Это проявляется не только в дизайне интерьера, но главным образом в оформлении сада или огорода. Пытливые и изобретательные хозяева давно не руководствуются дорогостоящими и стандартными методами для обустройства своих участков, поскольку существует масса альтернативных решений фактически для всех областей деятельности.

Пытливые и изобретательные хозяева давно не руководствуются дорогостоящими и стандартными методами для обустройства своих участков, поскольку существует масса альтернативных решений фактически для всех областей деятельности.

Существует несколько разновидностей вертикальных грядок, которые позволяют оптимизировать использование свободного пространства. Нестандартные конструкции – отличная возможность создать интересный дизайн сада, огорода, дачного участка.

Данная разновидность грядок в большинстве случаев используется для выращивания декоративных растений или пряных трав.

Материалы для изготовления:

Длина водосточных труб регулируется в соответствии с пожеланиями хозяина участка. Однако не следует делать громоздкие грядки, поскольку они могут усложнить передвижение по территории.

Создание грядки

Этап 1.

Создаем контейнер. Для этого берем водосточную трубу, разрезаем надвое вдоль и надеваем с двух сторон специальные заглушки.

Этап 2. Берем подготовленные держатели из металла, надеваем их на полученные каркасы для грядок.

Этап 3. Проделываем в трубе отверстия. Они делаются в тех местах, где будет находиться металлических крепеж.

Этап 4. Продеваем через сделанные отверстия трос или прочный канат.

Этап 5. Фиксируем трос/канат с помощью крепежа.

Этап 6. Заполняем полученные грядки керамзитом и грунтом.

Этап 7. Высаживаем в грядки растения.

Этап 8. Подвешиваем трубы к выбранному месту. Иногда для этого ставится специальная деревянная перекладина, точнее конструкция в форме буквы «П».

Этап 9. В качестве альтернативы можно сделать для труб специальную конструкцию.

Важно! Грядка из водосточных труб не отличается устойчивостью к сильному порывистому ветру, так что для нее следует выбрать место, которое не обдувается с четырех сторон ветрами. В противном случае, каркас быстро разрушится, сведя на нет все ваши усилия.

Грядка, сделанная из полиэтиленового мешка, представляет собой еще одну модификацию вертикальных грядок. Она крайне компактна, функциональна и интересна внешне. Сделать такую грядку можно за пару часов.

Она крайне компактна, функциональна и интересна внешне. Сделать такую грядку можно за пару часов.

Материалы для изготовления:

- прочная полиэтиленовая пленка;

- швейная машинка;

- грунт;

- рассада.

Для того чтобы грядка получилась прочной, рекомендуется особое внимание уделить толщине полиэтиленовой пленки, которая в данном случае будет выступать «каркасом» конструкции. Минимальная толщина пленки – 0, 2 миллиметра.

Процесс создания полиэтиленовой грядки

Шаг 1 . Раскраиваем 2 прямоугольных отрезка пленки, размер которых соответствует размеру создаваемой грядки. На каждую сторону следует оставить припуск, равный полутора-двум сантиметрам. Рекомендуемый диаметр грядки – двадцать сантиметров.

Шаг 2. Сшиваем прямоугольники между собой, оставляя несоединенной лишь верхнюю часть мешка.

Шаг 3.

Пришиваем к будущей грядке ручку, прочность которой позволит выдержать вес мешка, наполненного грунта. Также следует учесть, что при поливе вес будет увеличиваться.

Также следует учесть, что при поливе вес будет увеличиваться.

Шаг 4. Наполняем мешок удобренной землей.

Шаг 5. Делаем на мешке горизонтальные разрезы с шагом в двадцать сантиметров. Они необходимы для того, чтобы высаживать рассаду в грядке.

Шаг 6. Высаживаем рассаду.

Шаг 7. Регулярно поливаем почву и добавляем необходимые удобрения.

С помощью этих нехитрых действий можно получить дешевую и полезную грядку.

Неотъемлемым элементом каждого дачного участка является компостная куча. Это место, где протекают всевозможные биохимические реакции, обеспечивающие создание удобрений.

Для создания удобрений, которые будут удовлетворять все предъявляемые к ним требования, следует тщательно продумать несколько ключевых этапов: создание контейнера и непосредственно правильное изготовление самого компоста. Расскажем о каждом из них подробнее.

Этап 1. Берем восемь опорных столбиков одинаковой длины.

Этап 2.

Обрабатываем нижнюю часть деревянных столбиков моторным маслом или дегтем.

Этап 3. Вкапываем столбики в землю таким образом, чтобы они были надежными и устойчивыми. Если компостный ящик будет располагаться рядом с забором, то 4 столбика (то есть одну сторону) можно прикрепить к ограде. Это позволит избежать необходимости копать 4 ямки.

Этап 4. Между каждыми двумя соседними столбиками прибиваем перекладины таким образом, чтобы в итоге получилось три самостоятельных секции. Обязательно оставляем щели, которые будут выполнять функции отверстий для вентиляции.

Этап 5. В двух секциях горизонтально прибиваем доски до половины высоты столбов. В этих местах предполагается создание двух маленьких дверей.

Этап 6. В оставшейся секции будет большая дверь, поэтому следует прибить только одну доску. Она должна располагаться в самом низу в горизонтальном положении, то есть как обычная перекладина.

Этап 7. Устанавливаем крышки. Для этого можно использовать одну большую цельную доску.

Этап 8.

Устанавливаем заготовленные заранее дверцы.

Этап 9. Обеспечиваем дверцы ручками и щеколдами.

Этап 10. Обрабатываем древесину, используя специальные пропитки.

Этап 11. Окрашиваем ящик в любой цвет, который соответствует предпочтениям.

Многие садоводы ошибочно полагают, что в компостную кучу можно сваливать любые компоненты. В действительности для создания правильного биоудобрения следует тщательно подбирать «ингредиенты».

Среди обязательных составляющих компостной кучи следующие компоненты:

- торф;

- зола;

- хвоя;

- ветки деревьев;

- листья;

- сено или трава;

- древесная зола;

- корни растений;

- сырые овощи и фрукты и др.

Все элементы в произвольном порядке смешиваются в куче. Для ускорения химических реакций рекомендуется накрывать кучу брезентом (это особенно актуально в отсутствии ящика).

Поездки на дачу с семьей предполагают наличие на участке развлекательных элементов, которые порадуют детей. Самым распространенным способом занять юных дачников являются качели.

Самым распространенным способом занять юных дачников являются качели.

Соорудить качели самостоятельно – задача непростая, но вполне выполнимая. Конечно, всегда можно взять палку, обвязать ее веревкой и повесить конструкцию на дерево, однако это сложно назвать полноценными качелями. Настоящие умельцы предпочитают сооружать удобные конструкции с комфортным местом для сидения.

Конструктивные составляющие:

- два бревна;

- прочная веревка.

Показатели:

- диаметр бревен – 85 мм;

- длина бревен – 700 мм;

- расстояние между веревками – 500 мм.

Создание качелей

Этап 1. Протягиваем веревки между бревнами.

Этап 2. Обматываем веревками каждое бревно.

Этап 3. Выпускаем веревки наружу.

Этап 4. Затягиваем веревки на 3 узла.

Этап 5. Закрепляем качели на дереве.

Важно: такие качели рассчитаны лишь на одного человека.

Садовая дорожка из подручных материалов

Существует несколько видов садовых дорожек, которые без труда можно выполнить своими руками.

Шаг 1. Удаляем боковину с покрышки, используя нож или пилу.

Шаг 2. Разрезаем покрышки.

Шаг 3. Выстилаем пространство рифлеными полосами.

Шаг 4. Выкрашиваем дорожку краской.

Шаг 5. Посыпаем каменной крошкой.

Это экономичный вариант для тех, кто не хочет ломать голову и тратить время на полноценную садовую дорожку. Дорожка из покрышек обычно используется для огородов, так как она легко укладывается в грунт.

Этап 1. Выкрашиваем пробки в разные цвета.

Этап 2. Выкапываем небольшую траншею.

Этап 3. Вбиваем опоры для укрепления будущей дорожки.

Этап 4. Сооружаем опалубку, используя доски.

Этап 5. Устанавливаем распорки по краям траншеи.

Этап 6. Помещаем вглубь траншеи щебень и тщательно утрамбовываем.

Этап 7. Делаем раствор из песка, цемента, клея и воды.

Этап 8. Заливаем раствор в траншею.

Этап 9.

Вдавливаем пробки в произвольном порядке. Интересно смотрятся ровные разноцветные полосы.

Это самые простые и быстрые способы сделать садовую дорожку, не приобретая дорогостоящих материалов.

Инструменты своими руками

Выражение «в хозяйстве все пригодится» оказывается как нельзя более актуальным, когда речь идет о канистрах. Из этой пластиковой емкости можно сделать большое количество незаменимым инструментов, которые активно используются в процессе дачных работ.

Для изготовления этого инструмента нам потребуется только острый нож и непосредственно емкость.

Этап 1. Обрезаем дно канистры.

Этап 2. Отмечаем на емкости линию среза для совка таким образом, чтобы ручка от канистры была ручкой будущего инструмента.

Этап 3. Отрезаем лишний материал.

Вследствие этих простых действий мы получаем отличный совок с удобной ручкой.

Материалы:

Изготовление

Этап 1. Тщательно моем канистру, чтобы в ней не осталось никакого запаха.

Этап 2.

Разрезаем вертикально канистру на две части.

Этап 3. На дощечке делаем паз, используя деревообрабатывающий станок.

Этап 4. Наносим клей на фанеру и вставляем в нижнюю часть канистры.

Этап 5. Выкрашиваем полученную полку с помощью баллончика.

Разумеется, такая конструкция не выдержит большого веса, однако вполне сгодится для хранения мелких деталей.

Материалы:

- 40 канистр;

- ножницы;

- верёвка;

- бумага;

- маркер.

Этап 1. Протыкаем ножом верхнюю часть канистр.

Этап 2. Делаем трафарет из бумаги.

Этап 3. Прикладываем его к канистре, обводим маркером.

Этап 4. Вырезаем большие отверстия с помощью ножниц.

Этап 5. Складываем подготовленные канистры в несколько рядов, обвязывая каждый ряд путем поддевания веревки под ручки емкостей.

Этап 6. Обвязываем вся ряды по периметру для большей прочности.

Этап 7. Если шкаф планируется прислонить к стене, то присверливаем его к поверхности.

Этап 8. Кладем в нижний ряд тяжелые предметы – камни или кирпичи.

Кладем в нижний ряд тяжелые предметы – камни или кирпичи.

В результате получается достаточно вместительный и функциональный стеллаж, который поможет избавиться от вопроса хранения многих мелких деталей.

Будьте находчивы и смелы в воплощении своих идей. Удачи!

Видео – Самоделки для дачи своими руками

Видео – Делаем сами для дачи

Различные инструменты, необходимые для работы на огороде или при проведении ремонта в помещении, стоят довольно недешево. К тому же вызывают у мастера желание их усовершенствовать. На самом деле в сараях, на балконах, в гараже скапливается большое количество всевозможных деталей, кажущихся ненужными. Из них можно изготовить необходимую рабочую технику. В этой статье рассмотрим, какие бывают самодельные инструменты и приспособления, а также из чего их можно сделать.

Мелкие детали

Мастера, увлекающиеся резьбой по дереву, могут изготовить для своей работы небольшую стамеску из обычной спицы от зонта. Она имеет в сечении полукруглую форму, напоминающую ложечку. Ее наконечник нужно будет заточить и к спице приделать ручку. Она в свою очередь изготавливается из полиэтиленовых вещей, которые расплавляют в нагретой духовке, в жидком состоянии помещают в жестяную форму и вдавливают в горячую массу конец спицы.

Она имеет в сечении полукруглую форму, напоминающую ложечку. Ее наконечник нужно будет заточить и к спице приделать ручку. Она в свою очередь изготавливается из полиэтиленовых вещей, которые расплавляют в нагретой духовке, в жидком состоянии помещают в жестяную форму и вдавливают в горячую массу конец спицы.

Полезные самодельные инструменты и приспособления можно изготовить из обычного пишущего стержня, например, масленку. Для этого, удалив шарик, вставьте стержень в сделанное отверстие во флаконе от зажигалки. Масло по шлангу будет подаваться медленно и порционно.

Самодельный инструмент для гаража

Зачастую умелые рукоделы устраивают так как балкон и домашняя кладовая, в связи с небольшой площадью, позволяют только хранить необходимые инструменты, и то не все. Для работы в гаражном помещении всегда под рукой нужно иметь удлинитель и там же хранить его. Данное устройство можно сделать самостоятельно. Для этого понадобится два диска из фанеры, которые следует соединить болтами. На болты между кругами одеть трубки и закрепить. На них будет наматываться провод. Головки болтов необходимо утопить, чтобы при вращении рукоятка удлинителя их не задевала. С другой стороны катушки вырежьте отверстие размером с чашку для розетки, которую затем в него поместите. Закрепите коробку на диске маленькими шурупами. В качестве рукоятки можно использовать деревянную дверную ручку.

На болты между кругами одеть трубки и закрепить. На них будет наматываться провод. Головки болтов необходимо утопить, чтобы при вращении рукоятка удлинителя их не задевала. С другой стороны катушки вырежьте отверстие размером с чашку для розетки, которую затем в него поместите. Закрепите коробку на диске маленькими шурупами. В качестве рукоятки можно использовать деревянную дверную ручку.

Использование двигателей

Изготавливая самодельные инструменты и приспособления, можно использовать двигатели от вышедших из строя пылесосов и стиральных машин. Например, такое сложное оборудование, как токарный или Для этого к двигателю привариваются крепления и вал, на который устанавливаются циркулярная пила, круги для шлифовки или другие приборы. Для полировки можно использовать электробритву, миксер или небольшой вентилятор, прикрепив к валу войлок. Если же лопасти заменить на сверло, получится электродрель. Таким же способом можно сделать шуруповерт, заменив вал на стержень от отвертки. Нужные самодельные инструменты и приспособления получаются из пластиковых бутылок. Например, стаканы, вешалки, воронки, совки и другие предметы.

Нужные самодельные инструменты и приспособления получаются из пластиковых бутылок. Например, стаканы, вешалки, воронки, совки и другие предметы.

Самодельный инструмент для огорода

Большинство садоводов украшают свои участки однолетними цветами. Это красиво и привлекательно, но во время посадки возникают трудности. Мелкие семена, высаженные в ряд, сильно загущаются, так как засеиваются не порционно. Приходится их неоднократно прореживать, что травмирует корневую систему. В этом случае поможет механическая сеялка, которая управляется вручную. Устройство имеет ящик для семян, дозатор, колеса и ручку. Семена из корпуса через вырез попадают в небольшие отверстия, находящиеся на стержне — дозаторе. При движении вал прокручивается, и семена по очереди падают в землю. Очередность обусловлена тем, что выемки на валу высверлены равномерно на определенном расстоянии друг от друга. Варьируя диаметр и шаг отверстий, можно засеивать семена различного размера. Щеточка, находящаяся на передней стенке корпуса, регулирует количество падающих в землю семян. Колеса из стали крепятся с двух сторон крутящегося цилиндра. По окружности диска делается несколько пропилов, которые позволят отогнуть сталь, создавая лепестки. Это поможет улучшить сцепление устройства с почвой.

Колеса из стали крепятся с двух сторон крутящегося цилиндра. По окружности диска делается несколько пропилов, которые позволят отогнуть сталь, создавая лепестки. Это поможет улучшить сцепление устройства с почвой.

Устройство для нарезки пенопласта

При строительстве или ремонте дома необходимо большое количество оборудования, которое купить просто невозможно из-за объемов работ, а также нехватки денежных средств. Приходится использовать самодельные станки и инструменты. При утеплении стены здания понадобится устройство, помогающее нарезать пенопласт на ровные куски. Покупать раскроенный материал в листах невыгодно из-за множества обрезков, которые придется выкинуть. Поэтому, приобретя пенопласт кубом, и сделав станок, можно раскроить утеплитель самостоятельно. Для этого понадобится небольшой трансформатор мощностью 250 Вт. Также нужна взятая из электроплитки и растянутая в нить. Пружина, чтобы натянуть спираль, две шпильки и столешница. Трансформатор будет накаливать с помощью которой можно легко нарезать пенопласт. Следует отметить, что процесс нарезки нельзя останавливать, так как раскаленная спираль расплавит утеплитель в ненужном месте. Работать с данным станком необходимо в помещении с хорошей вентиляцией.

Следует отметить, что процесс нарезки нельзя останавливать, так как раскаленная спираль расплавит утеплитель в ненужном месте. Работать с данным станком необходимо в помещении с хорошей вентиляцией.

Не торопитесь очищать гаражи и кладовые от сломанных инструментов. Фантазируйте, создавайте, совершенствуйте, используя вышедшие из строя приспособления. Этим вы сэкономите денежные средства и к тому же смастерите инструмент под себя, и который будет нужен именно вам.

Станки и приспособления для заточки Elmos в Тобольске: 500-товаров: бесплатная доставка, скидка-76% [перейти]

Партнерская программаПомощь

Тобольск

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Электротехника

Электротехника

Продукты и напитки

Продукты и напитки

Промышленность

Промышленность

Мебель и интерьер

Мебель и интерьер

Вода, газ и тепло

Вода, газ и тепло

Сельское хозяйство

Сельское хозяйство

Все категории

ВходИзбранное

Станки и приспособления для заточки Elmos

Заточной станок TDM Electric, ЗС-150 Рубин, 150 Вт, 2950 об/мин, 150х16 мм, посадочный диаметр 12. 7 мм

7 мм

В МАГАЗИНЕще цены и похожие товары

Заточной станок TDM Electric, ЗС-350 Рубин, 350 Вт, 2950 об/мин, 16х20 мм, 200 мм Бренд: TDM

В МАГАЗИНЕще цены и похожие товары

1 034

2352

Станок для заточки ножей, Точилка ножниц Ножемир, 3 предм. Тип: Комплектующее для точильного

В МАГАЗИНЕще цены и похожие товары

6 870

9160

Точилки для ножей Work Sharp Универсальная электрическая точилка (станок) Culinary E2 кухонных и ножниц Knife & Tool Sharpener Original

В МАГАЗИНЕще цены и похожие товары

Станок для заточки ножей Matrix Тип: механическая точилка, Производитель: matrix, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки ножей рубанков Elmos E60219 (для BG200/BG220/230) Вес: 0. 90

90

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки сверел для PROMA ON-25 Производитель: Proma

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для стамесок/заточки инструментов со скругленным жалом для точильно-шлифовального станка JET JSSG-8-M/10 708025

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки сверл для ON-25 PROMA 25000202 Производитель: Proma

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки резцов для ON-25 25000204

ПОДРОБНЕЕЕще цены и похожие товары

10 575

Приспособление для заточки фрез для ON-25 Производитель: Proma, Тип инструмента: режущий инструмент

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки резцов для ON-25 Производитель: Proma

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки сверл для ON-25 PROMA 25000202 Производитель: Proma, Тип инструмента:

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки инструментов со скругленным жалом на станках JSSG-8-M/JSSG-10 Jet 708025

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки топоров JET для станка JSSG-10 (708031) Производитель: JET

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки ножей свыше 10см JET для станка JSSG-10 (708021) Тип: нож,

ПОДРОБНЕЕЕще цены и похожие товары

10 152

Приспособление для заточки фрез для ON-25 25000203 Тип инструмента: режущий инструмент

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки строгальных ножей JET для станка JSSG-10 (708032) Тип: нож,

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки инструментов со скругленным жалом на станках JSSG-8-M/JSSG-10 Jet 708025

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки стамесок JET для станка JSSG-10 (708025) Производитель: JET

ПОДРОБНЕЕЕще цены и похожие товары

10 455

Приспособление для заточки фрез для ON-25 Производитель: Proma, Тип фрезы: концевая

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки ножниц на шлифовально-полировальном станке JSSG-10 JET 708026

ПОДРОБНЕЕЕще цены и похожие товары

Станок для заточки сверл диолд МЗ-0,13 Тип: станок, Производитель: ДИОЛД, Тип инструмента: режущий

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки топоров на станках JSSG-8-M/JSSG-10 Jet 708031 Производитель: JET

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки инструментов со скругленным жалом JET 708025 Производитель: JET, Тип

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки ножей до 10см JET для станка JSSG-10 (708019) Тип: нож, Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для заточки коньков BLUESPORTS Производитель: BLUESPORTS, Назначение: для лыж, Вид

ПОДРОБНЕЕЕще цены и похожие товары

2 страница из 18

Самодельные приспособления и станки для домашней мастерской: создание устройств своими руками

Каждый собственник мастерской старается оснастить её абсолютно всем важным для удобной, результативной и, главное, высококачественной работы. Тут понадобится много электроинструментов, разнообразные функциональные станки, а кроме того, аксессуары. Вот только приспособления в наше время не из дешёвых. Главная трудность состоит в том, что далеко не каждый имеет возможность позволить себе высококачественную продукцию. Самодельные станки и приспособления для домашней мастерской получаются не хуже профессиональных и при этом не требуют больших затрат.

Тут понадобится много электроинструментов, разнообразные функциональные станки, а кроме того, аксессуары. Вот только приспособления в наше время не из дешёвых. Главная трудность состоит в том, что далеко не каждый имеет возможность позволить себе высококачественную продукцию. Самодельные станки и приспособления для домашней мастерской получаются не хуже профессиональных и при этом не требуют больших затрат.

Содержание

- 1 Неподвижный сверлильный прибор

- 2 Станок для дерева

- 3 Специальная станина

- 4 Точило для собственного гаража

Неподвижный сверлильный прибор

Не всегда возможно высверлить чёткое отверстие, применяя ручное сверло. Если есть необходимость, используют неподвижную сверлильную машину. Это, безусловно, точно и надёжно, и нужно при обработке твёрдых элементов, в особенности сверлом крупного диаметра. Нечасто можно повстречать такую машину в автогараже либо мастерской, в основном из-за цены, она дорогостоящая, к тому же занимает немало места и редко применяется. Облегчённая конструкция, сделанная своими руками, идентична промышленному прибору.

Облегчённая конструкция, сделанная своими руками, идентична промышленному прибору.

Самодельный станок на основе дрели гарантирует высочайшую достоверность сверления в разных обстоятельствах. Он устанавливается на столешницу верстака либо на пол. Структура складывается из многих компонентов.

Ключевыми являются основание и колонна. Первая часть отвечает за устойчивость агрегата, установленного на гладкой плоскости. Вторая, в свою очередь, даёт возможность размеренно и чётко передвигать бур вверх и вниз во время сверления. Железная колонна не деформируется даже под огромным нажимом и может гарантировать высверливание вертикально. Стоит отметить безопасность работы.

Если надёжно зафиксировать механизм в тисках на столе, во время сверления не будет риска получения травмы. Машина на основе дрели гарантирует безошибочный диаметр отверстий в частях со сложной конфигурацией, как круг, овал и угол 90 градусов. Без этого не обойтись домашнему специалисту. Для производства настольного сверлильного станка на основании дрели можно применять готовые стойки либо штативы.

Для производства настольного сверлильного станка на основании дрели можно применять готовые стойки либо штативы.

Стенд для отвесного сверления пригодится там, где есть потребность выполнения буровых работ при починке металлоконструкций, древесных элементов. Оснастка, изготовленная из качественных материалов, гарантирует устойчивость и надёжность крепления, поэтому качество работы будет превосходное.

Станок для дерева

Используя электродрель в качестве электропривода, можно собрать самоделку для автогаража. Помимо самодельного сверловочного оборудования, в мастерской дома можно сделать собственными руками деревообрабатывающий станок. Столярный станок можно создать за несколько дней из доски и шурупов.

Чертежи самодельных станков и приспособлений могут быть сделаны, однако допускается обойтись и без них, тогда необходимо осуществить следующее:

- Создание самодельных приборов начинают с поиска пригодной доски для основания, в которой установлена шпиндельная деталь с отверстием для дрели.

- Потом создают заднюю часть. Для этого укрепляют подставку к основной части ремешка, который будет двигаться по рамке.

- В стойке необходимо сделать корпус подшипника. В зависимости от диаметра внутреннего кольца повернуть центр болта.

- Задняя часть имеет гнездо, а в рамке есть фиксатор, в который она вдевается и закрепляется гайкой. Трезубец зажат в патрон сверлильного станка, в котором часть прикреплена от одного конца.

Специальная станина

Болгарка, как и электродрель, быстро вошла в жизнь домашнего специалиста и заняла положение многоцелевого прибора. Она может применяться для резки труб, листов, камня и плитки, ею полируют и шлифуют. Оборудование нашло широкое применение при починке кузовов авто. Для удобства допускается произвести приспособления для домашней мастерской своими руками:

- Для того чтобы сделать приспособление экономичнее и проще, можно брать дерево.

Как и в каждом стационарном устройстве, частью активной области могут быть доски величиной 400 x 400 x 20 мм.

Как и в каждом стационарном устройстве, частью активной области могут быть доски величиной 400 x 400 x 20 мм. - Внизу к плите с помощью шурупов необходимо приделать ножки в виде 2-х планок 40 х 40 миллиметров.

- Приставить к пластинке часть шириной 100 х 50 мм.

- К планке с помощью шурупов приделать дверную петлю с длинной пластинкой.

- Болгарку необходимо приспособить к плите зажимом.

Инструмент для домашней мастерской, выступающий в роли режущего станка, готов. Для безопасной эксплуатации следует установить тиски.

Точило для собственного гаража

Шлифовальный станок, точило — так именуется механизм, без которого не обойдется ни мастерская, ни частный автогараж, ни автосервис. Подобные изделия являются нужными устройствами для ремонта автомобилей, изготовления объектов из металла, заточки прибора, шлифовки железной плоскости.

Не нужно приобретать этот механизм, его вполне можно сделать самостоятельно на основании электродрели:

- Для начала необходимо подобрать место на столе и с поддержкой двух древесных креплений шириной 40 миллиметров и 2-х шурупов зафиксировать электродрель.

- Для того чтобы установить механизм, необходимо произвести подручник. Для этого допускается использовать толстую фанеру шириной 20 мм.

- Опора для ручек крепится на столе, механизм перемещается при подключении.

Для того чтобы стружка беспрепятственно падала на пол, можно использовать наждачные диски различного диаметра на кончике и обозначить прямоугольное отверстие, ширина которого несколько больше толщины шлифующего прибора. Чтобы отрегулировать подлокотник на различную вышину, необходимо определить набор плит фанеры и зафиксировать их винтами. Верхняя поверхность наконечника закрыта металлической пластинкой.

Всё, полезный механизм для домашней мастерской готов к применению.

Total Guide to CNC Jigsaw, Fixations, and Workholding Solutions for Mills

Введение

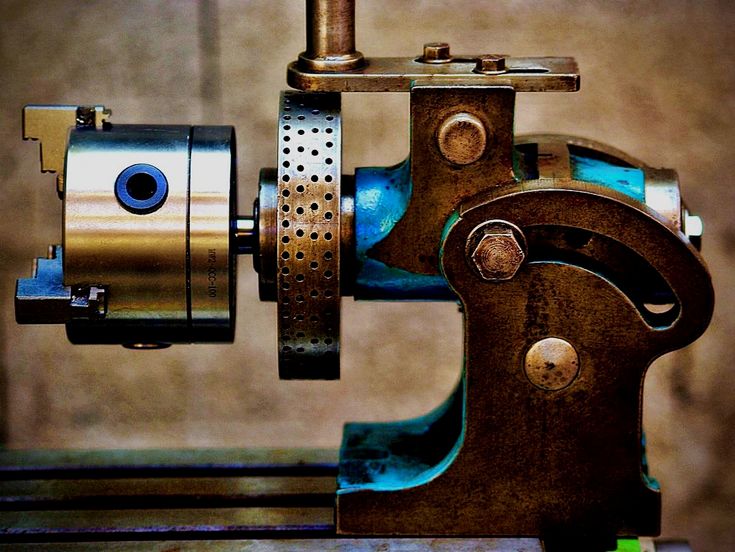

Зажим — это общий термин для любого устройства, используемого для прочного удержания заготовки во время ее обработки.

Тесно связанными терминами являются «приспособления» и «крепления».

Приспособление удерживает заготовку во время ее резки. Кондуктор удерживает заготовку, а также направляет фрезу. Учитывая ЧПУ, нет необходимости в приспособлениях, поскольку G-код направляет фрезу, поэтому этот термин в значительной степени связан с ручной обработкой.

«Крепления» — это в просторечии решения для закрепления деталей, которые изготавливаются на заказ для конкретной детали или ситуации.

Зажимное приспособление состоит из двух компонентов:

– Само закрепительное устройство, например, фрезерные тиски.

– Метод обнаружения и крепления этого зажимного приспособления к вашей машине. Это включает в себя вездесущие Т-образные пазы, а также модульные крепежные пластины, решения для 4-х осей и многое другое.

Это включает в себя вездесущие Т-образные пазы, а также модульные крепежные пластины, решения для 4-х осей и многое другое.

Мы рассмотрим различные методы поиска удерживающих устройств, а затем опишем ваш выбор удерживающих устройств.

Но сначала давайте поговорим о том, почему приспособления и приспособления важны и как узнать, когда вам нужно сделать специальное приспособление или приспособление.

Среди машинистов есть старая поговорка: на приспособлениях зарабатывают деньги. Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль. Или так говорится.

Но правда ли это? Всегда ли это так? Выиграет ли каждая работа от причудливых приспособлений?

Я составил бесплатный калькулятор приспособлений, который позволяет легко определить, подходит ли приспособление для вашей работы или нет. Он даже рассчитает, какой будет экономия (ROI), если вы создадите приспособление, сравнив два разных варианта крепления.

Бесплатный калькулятор приспособлений позволяет легко сравнивать сценарии, и он даже имеет параметры одним щелчком мыши, поэтому вы можете учитывать:

- Повторные запуски: Какова экономия после изготовления приспособления и повторного заказа клиента на другой запуск? Модульное крепление

- : экономится время на настройку, поскольку вы можете просто установить приспособление на штифты с помощью модульной крепежной пластины и запустить.

Устройство смены поддонов

Устройство смены поддонов - : Возможно, лучшим является устройство смены поддонов, которое позволяет загружать/выгружать поддон, пока машина работает с другим поддоном.

Я также снял видео, в котором рассказывается о возможной экономии за счет использования приспособлений и демонстраций о том, как использовать бесплатный калькулятор приспособлений, чтобы определить, какой может быть экономия в конкретных сценариях:

Я хочу особо отметить Дэйву Бишопу из MiteeBite. Дейв и команда MiteeBite забыли о креплении больше, чем большинство из нас когда-либо узнает, и он дал мне несколько отличных предложений по улучшению калькулятора креплений. Кроме того, если вы проводите оценку стоимости работы, обязательно ознакомьтесь с нашим программным обеспечением G-Wizard Estimator. Калькулятор крепежа появился именно там, и в программном обеспечении есть много других полезных калькуляторов и функций, помогающих в оценке стоимости работ.

Теперь, когда у вас есть возможность увидеть, как приспособления и приспособления могут помочь в вашей работе, давайте углубимся в детали того, как это делается!

Позиционирование для удерживающих устройств

Т-образные пазы

Т-образные пазы являются наиболее распространенным методом позиционирования и удержания вашего решения для крепления…

Т-образные пазы являются наиболее распространенным способом позиционирования и удержания Рабочий раствор. Они простые, надежные и работают. Чтобы прикрепить что-либо к столу с Т-образными пазами, используйте гайки с Т-образными пазами и подходящие шпильки или другие крепежные детали, подходящие к гайкам:

Они простые, надежные и работают. Чтобы прикрепить что-либо к столу с Т-образными пазами, используйте гайки с Т-образными пазами и подходящие шпильки или другие крепежные детали, подходящие к гайкам:

Гайки с Т-образным пазом…

Несмотря на то, что они распространены, они имеют некоторые недостатки по сравнению с другими решениями. Помимо того, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что трудно вернуть тиски или другое приспособление на стол в том же месте и в том же положении. Это может привести к дополнительной работе каждый раз, когда необходимо настроить машину с новым зажимом для новой работы. Со временем цена этой неэффективности может быть довольно большой.

Только представьте, что если бы вместо устройства смены инструмента и таблицы инструментов вам приходилось каждый раз набирать инструмент при его использовании? Разве это не будет огромным блоком производительности в вашем рабочем процессе обработки? Что ж, время настройки также может быть большим блоком производительности, и Т-образные слоты не помогают в этом.

Есть несколько решений, которые пытались сделать их немного лучше:

Исправление пазов

Мы можем проверить Т-образные пазы машины, чтобы убедиться, что они проходят параллельно оси движения, проведя по ним Индикатор циферблатного теста (DTI). Если нет, мы можем их перемолоть. Многие люди ненавидят идею преднамеренного измельчения своего стола, но если Т-образные пазы не соответствуют действительности, а вам нужно, чтобы они были таковыми, трудно понять, какой у вас есть выбор. Но есть выбор, который предполагает использование чего-то другого, кроме T-Slots, как мы вскоре увидим.

Тиски и приспособления с ключом

Если ваши Т-образные пазы соответствуют действительности, вы можете установить ключи на нижнюю часть тисков или крепежных пластин, которые совпадают с Т-образными пазами. Вы также можете установить ключи в Т-образные пазы, которые выровняют край пластины или основания тисков. Это может сэкономить вам довольно много времени на перетаскивание тисков и тому подобного, и это несложно сделать, поэтому об этом определенно стоит подумать.

Это может сэкономить вам довольно много времени на перетаскивание тисков и тому подобного, и это несложно сделать, поэтому об этом определенно стоит подумать.

Проблема в том, что такого рода решения помогут с одним измерением (обычно короткое измерение стола является измерением Y и выровнено перпендикулярно пазам), но у нас все еще есть проблема позиционирования по оси T -Слот.

К счастью, есть лучший способ в виде вспомогательных пластин для крепления (также называемых инструментальными пластинами).

Промежуточные пластины крепления, инструментальные плиты и модульные крепления

Промежуточные пластины крепления (также называемые крепежными пластинами или инструментальными пластинами) — это пластины, которые устанавливаются поверх стола с Т-образным пазом, чтобы обеспечить новый способ позиционирования и фиксации Работа. Типичная инструментальная пластина выглядит следующим образом:

Типичная инструментальная пластина…

Инструментальные пластины обычно имеют сетку отверстий, которые чередуются между отверстиями для прецизионных штифтов для позиционирования и резьбовыми отверстиями для крепежа. Если эта сетка точно позиционирует (или даже если это не так и позиции точно известны), у вас есть очень повторяемый способ установки Workholding на пластину. Установочные штифты обеспечивают точное расположение с точностью до полутысячной. Представьте, что вы можете поместить тиски, установленные на собственной крепежной пластине с установочными штифтами и отверстиями для крепежа, на инструментальную пластину и добиться повторяемости с точностью до полутысячной. Если все ваши приспособления могут падать на инструментальную плиту, вы действительно можете очень быстро переключить станок на новую конфигурацию крепления. Экономия времени позволяет очень быстро окупить стоимость такой системы.

Если эта сетка точно позиционирует (или даже если это не так и позиции точно известны), у вас есть очень повторяемый способ установки Workholding на пластину. Установочные штифты обеспечивают точное расположение с точностью до полутысячной. Представьте, что вы можете поместить тиски, установленные на собственной крепежной пластине с установочными штифтами и отверстиями для крепежа, на инструментальную пластину и добиться повторяемости с точностью до полутысячной. Если все ваши приспособления могут падать на инструментальную плиту, вы действительно можете очень быстро переключить станок на новую конфигурацию крепления. Экономия времени позволяет очень быстро окупить стоимость такой системы.

Имея в руке пневматический храповик, тиски можно установить на одну из этих пластин за минуту или две. Станок с ЧПУ можно перенастроить за 5–10 минут для совершенно другой работы. И навыки, требуемые от операторов станков, а также вероятность ошибок значительно снижаются, если приспособления не нужно каждый раз тщательно подбирать. Есть преимущества и в создании модульного g-кода, поскольку он может опираться на сетку позиционирования инструментальной плиты.

Есть преимущества и в создании модульного g-кода, поскольку он может опираться на сетку позиционирования инструментальной плиты.

Если требуется точность более полутысячных, часто лучше использовать зондирование вместе с выбранной параметризацией g-кода для исправления оставшейся ошибки. Вы можете попробовать более точно ввести данные вручную, но зондирующее решение может полагаться на то, что все будет почти правильно, чтобы определить последнюю небольшую часть исправления ошибок, которая должна быть применена в самом g-коде. Например, можно применить вращение к g-коду на основе результатов датчиков для траектории (то есть выравнивания вещей по оси движения) очень точно, почти в правильной ситуации.

Инструментальные пластины обычно изготавливаются из чугуна или алюминия, хотя доступны и стальные пластины. Их можно купить или сделать с нуля. Чтобы получить полное руководство, обязательно посетите нашу страницу с крепежными пластинами.

Модульное крепление

Еще одна вещь, которую помогают инструментальные пластины, — это модульное крепление. Когда у нас есть фиксированная сетка, на которую можно положиться, мы можем приобрести готовые крепежные компоненты, которые будут соответствовать сетке. Это может сэкономить довольно много средств по сравнению с необходимостью изготовления всего по индивидуальному заказу.

Когда у нас есть фиксированная сетка, на которую можно положиться, мы можем приобрести готовые крепежные компоненты, которые будут соответствовать сетке. Это может сэкономить довольно много средств по сравнению с необходимостью изготовления всего по индивидуальному заказу.

Шариковые замки и другие быстросменные инструментальные пластины

Надеюсь, вы уже поняли, сколько времени на настройку можно сэкономить, используя инструментальные пластины. Что может быть лучше? Почему есть как минимум два разных способа улучшить тему: быстросменные инструментальные пластины и поддоны.

При использовании системы быстрой замены время, необходимое для работы с установочными штифтами и крепежными элементами, сокращается за счет интегрированного решения, которое обеспечивает точное позиционирование и очень быструю фиксацию. Одной из таких является система Jergens Ball Lock:

Шариковые замки — это быстросъемная система для инструментальных плит…

С помощью этой системы вы получаете точное позиционирование и надежную фиксацию с помощью 4 шариковых замков. Просто совместите пластину с вспомогательной пластиной (которая имеет втулки ресивера и прикреплена к столу), вставьте хвостовики с шаровым фиксатором в отверстие, поверните болт сверху хвостовика с шаровым фиксатором, и все готово. Скрутить четыре болта и не возиться со штифтами или дополнительными крепежными элементами — это действительно быстро и просто. Джергенс говорит о 30-секундном времени смены приспособлений, что действительно очень быстро.

Просто совместите пластину с вспомогательной пластиной (которая имеет втулки ресивера и прикреплена к столу), вставьте хвостовики с шаровым фиксатором в отверстие, поверните болт сверху хвостовика с шаровым фиксатором, и все готово. Скрутить четыре болта и не возиться со штифтами или дополнительными крепежными элементами — это действительно быстро и просто. Джергенс говорит о 30-секундном времени смены приспособлений, что действительно очень быстро.

Поддоны

Следующим шагом являются поддоны. Думайте о них как об инструментальных плитах с механическим приводом, тогда как все остальное, о чем мы говорили, управляется вручную. Типичная машина с поддонами позволяет вам устанавливать один или несколько поддонов, пока машина работает с другим. Операция смены поддона циклически перемещает старый поддон за пределы зоны фрезерования станка и вводит новый. Это сводит к минимуму время простоя станка и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение достаточно долгого времени и может быть полезным строительным блоком для полной автоматизации.

Пул поддонов может позволить машине работать без присмотра в течение достаточно долгого времени и может быть полезным строительным блоком для полной автоматизации.

Поддоны обычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высококлассных вертикальных обрабатывающих центрах. Они определенно представляют собой полноценную производственную функцию, которая довольно дорогая, поэтому стоимость должна быть оправдана необходимостью постоянного штампования деталей машинами.

4-я ось, цапфовые приспособления, надгробия и колонны инструментов

Иногда полезно иметь возможность применить к нашему мышлению другое измерение — в данном случае 4-ю ось. В ЧПУ 4-я ось обычно представляет собой ось вращения, которая выровнена для вращения вдоль оси, параллельной одной из трех других осей станка. На вертикальных фрезерных станках 4-я ось часто параллельна X или Y и направлена вниз. На горизонтальном фрезерном станке 4-я ось также параллельна X или Y, но она направлена вверх. Оба метода прекрасно работают, но 4-я ось горизонтального фрезерного станка часто имеет больший зазор, поскольку заготовка никогда не оказывается зажатой между столом и осью.

Оба метода прекрасно работают, но 4-я ось горизонтального фрезерного станка часто имеет больший зазор, поскольку заготовка никогда не оказывается зажатой между столом и осью.

С точки зрения заготовки, 4-я ось может быть использована для введения новых ориентаций в двух целях:

1. Она обеспечивает доступ к большему количеству сторон детали, поэтому обработка может продолжаться без необходимости переворачивать детали вручную.

2. Это позволяет получить доступ к большему количеству частей, которые могут быть расположены вокруг 4-й оси.

Чтобы узнать больше об этих способах крепления, ознакомьтесь с нашей замечательной серией статей по основам 4th Axis.

Является ли ручная обработка быстрее, чем ЧПУ для простых деталей?

Зажимные приспособления

Увидев, как мы собираемся расположить и прикрепить наши Зажимные приспособления к нашему фрезерному станку, давайте углубимся в то, какие типы зажимных приспособлений доступны.

Фрезерные тиски

Пара фрезерных тисков расположена рядом на столе станка…

Не будет большим преувеличением сказать, что на сегодняшний день самым популярным решением для закрепления являются фрезерные тиски. В то время как есть много производителей таких тисков, детище с плаката — Курт, который поставил свои первые «Курт Тиски» в 1919 году.50-е годы.

Более подробное описание машинных тисков см. в нашем Полном руководстве по машинным тискам. Он полон отличной информации.

Пластины, приспособления для пластин и зажимы

Какими бы полезными ни были тиски, они подходят для размеров деталей. Им трудно работать с действительно большими тарелками, хотя, как уже упоминалось, вы можете перемещать челюсти наружу для тарелок среднего размера. И они также могут быть меньше оптимальных для очень мелких деталей. Конечно, вы можете поместить несколько деталей в набор мягких губок, но пространство между соседними тисками и пространство, необходимое для механизма тисков, затрудняет полное заполнение стола таким количеством мелких деталей, которое вы могли бы в противном случае.

Трудно добиться такой плотной упаковки мелких деталей с помощью тисков, но с помощью пластины это легко сделать. В этом используются зажимы Mitee Bite Pit Bull. Эффект мало чем отличается от крошечных фрезерных тисков, разработанных для идеальной подгонки каждой детали.

Когда приходит время обрабатывать большие пластины или большое количество мелких деталей, обычно приходит время снять тиски со стола и использовать решение для крепления на основе зажимов.

Ступенчатые зажимы

Наиболее распространенный тип зажимов называется ступенчатыми зажимами, поскольку на них выточены небольшие ступеньки. Они обычно используются с Т-образными пазами, хотя вы также можете прикрутить их к инструментальной плите. Вот некоторые типичные ступенчатые зажимы:

Ступенчатый зажим, удерживающий пластину, ступенчатый блок, поддерживающий конец зажима, и болт, проходящий через гайку с Т-образным пазом…

Типовой набор ступенчатых зажимов…

На фото стандартный набор ступенчатых зажимов. Может быть удобно запастись дополнительным набором, чтобы у вас было больше зажимных деталей для работы. Укладывая ступенчатые блоки друг на друга и используя более длинные болты, вы можете зажимать довольно высокие заготовки. При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Кроме того, может быть полезно наклонить зажим вниз к детали, подняв ее на ступень или две выше уровня. Вы также можете поместить прокладку из мягкого материала между зажимом и заготовкой, если хотите не повредить заготовку. Для этой цели отлично подойдет банка из-под газировки, если вы отрежете ножницами несколько полосок.

Может быть удобно запастись дополнительным набором, чтобы у вас было больше зажимных деталей для работы. Укладывая ступенчатые блоки друг на друга и используя более длинные болты, вы можете зажимать довольно высокие заготовки. При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Кроме того, может быть полезно наклонить зажим вниз к детали, подняв ее на ступень или две выше уровня. Вы также можете поместить прокладку из мягкого материала между зажимом и заготовкой, если хотите не повредить заготовку. Для этой цели отлично подойдет банка из-под газировки, если вы отрежете ножницами несколько полосок.

Носочные зажимы

Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, поскольку может потребоваться обработка захватываемой области. Пальцевые зажимы захватывают боковую часть заготовки, обеспечивая полный доступ к верхней части заготовки. Доступно большое разнообразие различных стилей:

Этот зажим для пальцев перемещает зажим вниз по уклону, когда он затянут, чтобы прижать к заготовке…

Эти зажимы Mitee Bite Edge имеют заготовку по мере ее затягивания…

Опоры вкладок: закрепление с помощью программного обеспечения CAM

Что, если бы ваше программное обеспечение CAM могло решить за вас некоторые серьезные проблемы с закреплением, разве это не было бы здорово?

Оказывается, некоторые CAM-программы могут значительно помочь с заготовкой, автоматически создавая вкладки. Вот видео о возможностях MeshCAM для создания опор с выступами, чтобы помочь в обработке детали, которая должна быть обработана с 2 сторон и которую неудобно держать иначе:

Вот видео о возможностях MeshCAM для создания опор с выступами, чтобы помочь в обработке детали, которая должна быть обработана с 2 сторон и которую неудобно держать иначе:

Использование MeshCAM для добавления опор с выступами, чтобы вы могли обрабатывать деталь с двух сторон…

Мы предлагаем MeshCAM в CNCCookbook, потому что это один из самых простых в использовании пакетов CAM.

Двусторонняя лента, клей, воск и сплавы с низкой температурой плавления

Некоторые детали очень трудно удерживать, потому что они слишком тонкие или их форма не позволяет их зажать. Некоторые решения для этих ситуаций представлены в виде двусторонней ленты, клея, воска и сплавов с низкой температурой плавления.

Клей должен выделяться при необходимости. Например, Super Glue высвобождается при определенной температуре, как и LocTite. Испарения от него токсичны, поэтому позаботьтесь о выпуске с хорошей вентиляцией. Двусторонний скотч может отлично работать, особенно для очень тонких материалов.

Воск и сплавы с низкой температурой плавления (обычно сплавы висмута) могут использоваться для заливки заготовки и создания области захвата. Когда механическая обработка завершена, можно расплавить воск или сплав и сохранить для повторного использования.

Вакуумные приспособления

Нужно приложить равномерное давление, чтобы прижать деталь? Возможно, вакуумное приспособление является ответом. Атмосферное давление на уровне моря составляет 14,7 фунта на квадратный дюйм. Вакуумное приспособление создает вакуум под деталью, так что воздух давит на каждый квадратный дюйм верхней части с давлением 14,7 фунта. Это может создать значительную удерживающую силу, если имеется достаточная площадь поверхности, независимо от формы верха или толщины материала. У нас есть хорошая статья о том, как создать свои собственные вакуумные приспособления, которая очень популярна. Для получения более подробной информации о вакуумном держателе посетите нашу страницу вакуумного стола и нашу страницу вакуумного стола DIY.

Пожалуй, самым большим недостатком вакуумных приспособлений является то, что их сила прижима ограничена площадью поверхности, а это означает, что мелкие детали могут легко оторваться. Когда силы резания превышают силу прижима вакуумного стола, деталь выскакивает и, как правило, разрушается. Это обычная проблема для пользователей вакуумных столов, особенно для небольших деталей с небольшой площадью поверхности. До сих пор проблема решалась методом проб и ошибок, но наше программное обеспечение G-Wizard Calculator теперь имеет возможность ограничивать силы резания до тех значений, которые может выдержать ваш вакуумный стол. Для получения дополнительной информации ознакомьтесь с нашей статьей об этой специальной функции.

Патроны и цанговые патроны: для круглых деталей

Хотя мы обычно думаем об обработке круглых деталей на токарных станках, во многих случаях вам может потребоваться их фрезерование. Если у вас есть токарно-фрезерный станок, возможно, нет необходимости ставить их на фрезерный станок, но если у вас его нет или вам просто нужно обработать некоторые круглые детали на фрезерном станке, вы можете использовать тот же workholding решения Использование токарных станков. Просто привинтите или закрепите их к столу фрезерного станка. Например, используйте 3-х кулачковый патрон или набор цанговых патронов.

Просто привинтите или закрепите их к столу фрезерного станка. Например, используйте 3-х кулачковый патрон или набор цанговых патронов.

Токарные патроны особенно распространены на 4-х осях, потому что мы часто начинаем с круглого материала.

Время от времени мы помещаем круглые детали на мельницу, потому что это намного быстрее. Рассмотрим эту установку для обработки круглых деталей:

Я бы никогда не догадался об этом, но Геоф из CNCZone говорит, что следующая установка 4-осевого фрезерного станка смогла обработать эти алюминиевые стержни по длине, обеспечить квадратность поверхностей и просверлить и нарезать отверстие быстрее, чем он мог бы сделать это на токарном станке. Вы можете представить, что каждая из этих круглых деталей представляет собой цангу 5C, и внезапно вы установите еще несколько деталей на свою 4-ю ось. Вероятно, на такой установке можно сделать их по всем 4 сторонам света.

Разжимные оправки, оправки и шпильки

Прижимные хомуты — это одно из решений, позволяющих удерживать заготовку вдали от фрезерования, но мы можем сделать еще лучше, используя разжимные оправки, оправки или шпильки. Идея состоит в том, чтобы поместить расширительный цилиндр в отверстие на нижней стороне заготовки и расширить его, чтобы зафиксировать заготовку на месте. Как только это будет сделано, вы можете получить доступ к заготовке со всех сторон, кроме нижней, не сталкиваясь с заготовкой (помните, где находятся оправки, чтобы у вас не было ни одной в середине кармана, ожидающей удара!).

Идея состоит в том, чтобы поместить расширительный цилиндр в отверстие на нижней стороне заготовки и расширить его, чтобы зафиксировать заготовку на месте. Как только это будет сделано, вы можете получить доступ к заготовке со всех сторон, кроме нижней, не сталкиваясь с заготовкой (помните, где находятся оправки, чтобы у вас не было ни одной в середине кармана, ожидающей удара!).

Вот приспособление, использующее распорные шпильки:

Поверните болт, чтобы открыть распорную шпильку, чтобы она могла зажать заготовку…

Существует большое разнообразие таких приспособлений для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать станок в течение всего дня, если вы найдете способ установить его на свой стол.

5-осевой зажим

5-осевой зажим, как и большинство 5-осевых инструментов, представляет собой совершенно другой мир. Я не буду здесь вдаваться в подробности, кроме того, что вам нужны различные виды крепления, когда вы можете получить доступ к детали практически с любого направления. При таком виде закрепления становится более сложной задачей, чтобы держатель не мешал фрезерованию детали.

При таком виде закрепления становится более сложной задачей, чтобы держатель не мешал фрезерованию детали.

Что такое приспособления и приспособления, их преимущества и различия

Приспособления и приспособления

С быстрым развитием производственных технологий возросло отношение к потребителям. Поэтому, чтобы удовлетворить более высокие требования, производители разработали инновационные методы для более быстрого производства высококачественной продукции.

В производственный процесс были внедрены инновационные производственные концепции, такие как система бережливого производства, сотовое производство, одноминутная замена штампов и анализ времени такта. Эти творческие подходы требуют множества эффективных и дешевых инструментов и приспособлений для удержания работы.

Производственной компании требуется простая стратегия позиционирования на рабочем месте и устройства для правильной работы. Это необходимо для обеспечения:

- Простоты сборки и снижения себестоимости

- Снижение затрат на массовое производство

- Повысить свою прибыльность

Промышленность прибегла к упрощению цепочки поставок для поддержания. Это привело к созданию более совершенных и экономичных устройств для удержания работы, которые обеспечивают более высокое качество продукции, увеличивают производительность и сокращают время выполнения заказов. Требование производства стандартных удерживающих устройств проложило путь к двум конкретным терминам: Зажимы и Крепления .

Это привело к созданию более совершенных и экономичных устройств для удержания работы, которые обеспечивают более высокое качество продукции, увеличивают производительность и сокращают время выполнения заказов. Требование производства стандартных удерживающих устройств проложило путь к двум конкретным терминам: Зажимы и Крепления .

Кондуктор — это устройство, которое направляет инструмент, а приспособление — это инструмент, который надежно и прочно удерживает заготовку на месте во время операций обработки.

Проще говоря, приспособление – это инструмент, направляющий обрабатывающий инструмент .

Распространенным типом шаблона является шаблон для сверления, который направляет сверло для выполнения отверстий в нужных местах. Использование сверлильных приспособлений резко увеличивает производительность. Эти инструменты обычно изготавливаются из металла, такого как сталь и алюминий, и обычно снабжены позиционирующими устройствами, называемыми втулками. Эти инструменты определяют работу машин и другого оборудования.

Эти инструменты определяют работу машин и другого оборудования.

С другой стороны, приспособление — это инструмент, который надежно фиксирует заготовку на станине точно в нужном месте.

Приспособление также сокращает время загрузки, выгрузки и фиксации заготовки, что значительно сокращает непроизводительные часы. Приспособления используются для фрезерных, токарных и шлифовальных работ. Чтобы обеспечить правильное выравнивание и фиксацию деталей, приспособления могут включать в себя различные установочные компоненты. Некоторые производители даже обращаются к 3D-печати своих светильников.

Стандартные приспособления и приспособления изготавливаются из чугуна или алюминия, хотя также доступны версии из стали. Эти приспособления и приспособления можно приобрести или изготовить на заказ. Они устанавливаются на плиты с Т-образными пазами и удерживают различные удерживающие устройства.

«Кондуктор» и «Крепеж» часто называют синонимами, хотя иногда оба используются вместе как кондукторы-фиксаторы. Хотя и приспособление, и приспособление используются в процессе массового производства, функционально это совершенно разные инструменты.

Хотя и приспособление, и приспособление используются в процессе массового производства, функционально это совершенно разные инструменты.

Давайте пройдемся по основным моментам, которые отличают кондуктор от приспособления.