Станок болгарка своими руками: Отрезной станок из болгарки как сделать самому – Мои инструменты

Самодельный отрезной станок из болгарки можно сделать за сутки своими руками

Большинство домашних мастеров используют угловую шлифовальную машину именно как отрезной инструмент. Многие согласятся с тем, что главное преимущество болгарки, мобильность – в этом случае является так же и недостатком.

Вес инструмента, вибрации, гироскопический эффект (особенно на дисках диаметром более 150мм) не способствуют точности реза.

Все преимущества самодельного отрезного станка на этом видео

Преимущества отрезного станка из болгарки

Если вам необходимо банально нарезать куски старой водопроводной трубы для подвязки огурцов – точность не является принципиальным вопросом. А в случае, когда необходим точный раскрой материала для сварки какой-нибудь конструкции – допуск в 3-5 мм может стать критичным.

Следующей проблемой является соблюдение перпендикулярности разреза. Добиться прямой линии под углом 90 градусов к оси заготовке, держа болгарку в руках – практически нереально. То же самое касается отрезов под фиксированными углами. При перекосе часто разрушаются абразивные диски, осколки могут нанести травму.

Добиться прямой линии под углом 90 градусов к оси заготовке, держа болгарку в руках – практически нереально. То же самое касается отрезов под фиксированными углами. При перекосе часто разрушаются абразивные диски, осколки могут нанести травму.

Когда вы нарезаете достаточно много заготовок – через пару часов работы вообще не будет сил держать инструмент в руках, говорить в таком случае о точности не приходится.

Распил деревянных заготовок – отдельная тема. Подробно о диска для болгарки по дереву и о том можно ли пилить ими дерево тут. Используя специальные диски, которыми можно безопасно работать по дереву – качественного реза не добьешься. А правильные дисковые пилы, установленные на УШМ – смертельно опасны для мастера, держащего инструмент в руках.

Существуют заводские варианты станков, фиксирующих болгарку и превращающих работу по раскрою заготовок в безопасное и точное занятие. Но такие приспособления стоят достаточно дорого, и не всегда универсальны. Проще говоря, найти экземпляр, который идеально подходит именно для вашей УШМ – занятие непростое.

Заводской вариант крепления болгарки на станине

Выход один – сделать отрезной станок своими руками

Какие элементы обязательно необходимо предусмотреть в конструкции:

- Прочная и тяжелая станина. Идеальный вариант – надежное крепление конструкции к устойчивому верстаку;

- Качающейся кронштейн (коромысло), который изготовлен с учетом конструктивных особенностей вашей болгарки;

- Удобная ручка – захват, которая обеспечивает безопасное перемещение УШМ по вертикали;

- Пружина, которая будет возвращать инструмент в исходное положение по окончании отреза;

- Защитный кожух;

- Устройство, которое будет фиксировать заготовку;

- Устройство пуска и аварийного отключения.

Стойка для коромысла должна быть строго перпендикулярна столу.

Если болгарку удастся закрепить таким образом, что можно будет пользоваться штатной ручкой – это самый надежный вариант.

Правильные вариант – пружина на растяжение, с ходом возврата не менее 25% от хода оси редуктора угловой шлифовальной машины.

Обязателен при использовании любого диска, будь то абразив или металлическая циркулярка.

Если вам необходима точность или возникает необходимость нарезать абсолютно одинаковые заготовки – надо использовать разметку с шагом до 1 мм. Для этого подойдет металлическая линейка, соединенная с упором.

ВАЖНО! Использовать выключатель, установленный на корпусе электроинструмента небезопасно.

К тому же, после закрепления болгарки на кронштейне, он может стать недоступным. Поэтому клавиша пуска на УШМ переводится в положение «ВКЛ», регулятором (при его наличии) устанавливаются требуемые обороты, а запускается станок отдельным пусковым устройством.

Пусковое устройство для самодельного станка

На этом компоненте остановимся подробнее. Существует старый добрый вариант пусковой кнопки ПНВ 30-У.

Стандартное устройства для пуска и останова

Принцип действия следующий – для старта прибора требуется с усилием нажать кнопку «пуск». Для отключения – просто слегка коснуться кнопки «стоп», которая находится выше пусковой клавиши. Для аварийного отключения очень удобно и безопасно.

Для отключения – просто слегка коснуться кнопки «стоп», которая находится выше пусковой клавиши. Для аварийного отключения очень удобно и безопасно.

Существуют и современные интерпретации. Принцип действия тот же – кнопка выключения более доступна, чем пусковая.

Современный вариант пусковой кнопки

Самым безопасным способом включения болгарки на отрезном станке – не фиксируемая педаль. Управление производится ногой, обе руки в момент пуска свободны. В случае нештатной ситуации просто убираем ногу с педали – инструмент обесточен.

Наиболее безопасный и надежный вариант пуска и останова станка — фиксируемая педаль

Разумеется, это удорожает конструкцию, но вопросы безопасности не имеют стоимости в денежном эквиваленте.

ВАЖНО! Запрещено включать режущий, пилящий и сверлящий инструмент методом соединения вилки с розеткой.

Конструкций придумано достаточно много, с использованием разных материалов – дерево, текстолит, металлический профиль. На наш взгляд, наиболее удачным в плане безопасности и точности работы является самодельный станок, выполненный из стальной профилированной трубы.

Болгарка закреплена на станине. Очень удобный вариант крепления.

Как правильно изготовить станок из болгарки?

Рассмотрим поэтапно процесс изготовления одного из удачных экземпляров. Конструкция довольно сложная с технической точки зрения, но при этом универсальность и функциональные возможности превосходят характеристики фабричных экземпляров.

Особенностью конструкции является возможность регулировки вылета болгарки по направляющей. Для этого используется пара старых амортизаторов от автомобиля.

Используем старые амортизаторы от автомобиля

Поскольку использовать амортизаторы в качестве несущей конструкции нельзя (слишком тонкие стенки), изготавливаются прочные кронштейны из подходящей трубы.

Делаем кронштейны из трубы

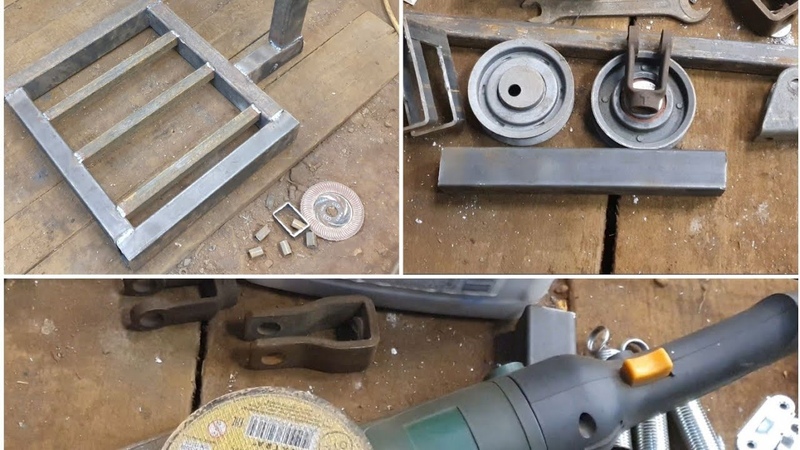

Все заготовки приобретены на пункте приема металлолома, то есть практически бесплатно.

Заготовки из обычного металлолома. Подойдут любые трубы и уголки

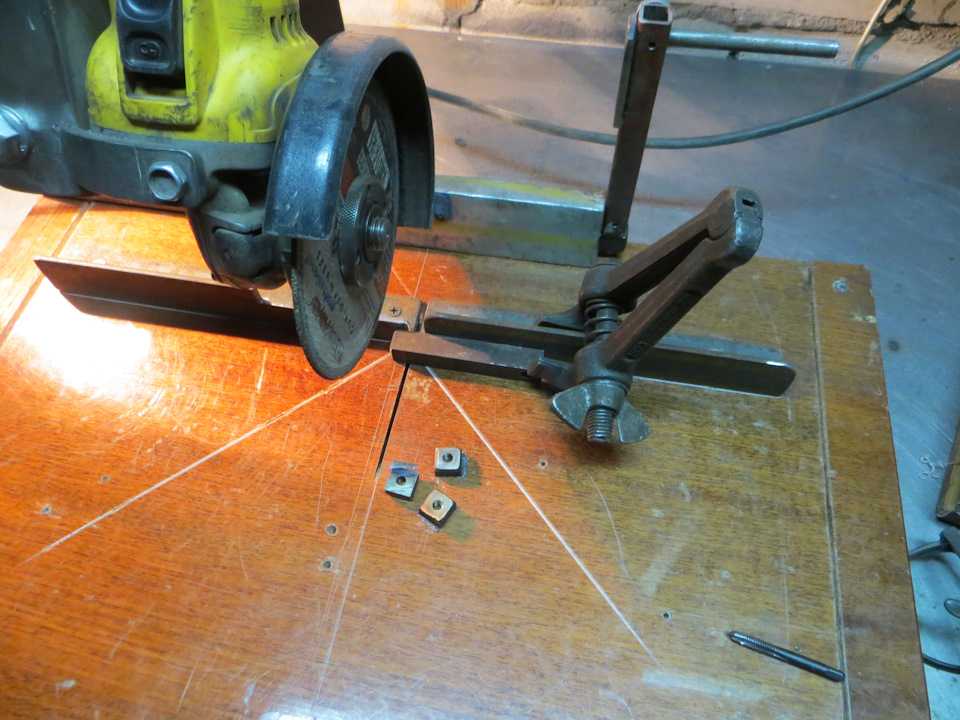

Нарезаем элементы конструкции согласно предварительно сделанному чертежу при помощи болгарки, для которой и собирается станок.

Собираем станину будущего станка из приготовленных заготовок

Конструкция сварена при помощи полуавтоматического сварочного аппарата, который есть либо в вашей домашней мастерской, либо в гараже у соседа.

Устанавливаем стойку из амортизаторов и тщательно проверяем крепление

После установки всех основных компонентов необходимо провести испытания. Произвести замеры углов реза, и окончательно подогнать элементы конструкции друг к другу.

Затем все части станка необходимо покрасить.

Обязательно красим все делали

Для более легкого хода оси, при закреплении шпильки между шайбами прокладываются обоймы от шарикоподшипников подходящего диаметра. Таким образом, можно затянуть крепежные гайки плотно, без люфта – а ход коромысла останется легким, и не будет подклинивать.

Узел крепления стойки к станине

Основная металлическая конструкция готова. На станине можно увидеть направляющие для подвижного распиловочного стола. Вылет болгарки по оси амортизаторов фиксируется резьбовой шпилькой и двумя гайками.

Общий вид того что получилось

Под корпуса каждой из УШМ изготовлены персональные крепежные кронштейны, которые при смене инструмента устанавливаются на подвижное коромысло.

Особенности крепления болгарки к стойке | Вторая часть крепления |

Направляющие для фиксации заготовок изготовлены под прямой рез (90 градусов) и косой (45 градусов).

Готовый отрезной станок сделанный своими руками за сутки

Комбинируя вылет болгарки, положение стола, угол направляющих – можно резать любые заготовки (главное – чтобы хватило диаметра абразивного круга).

При эксплуатации станок прикручивается к верстаку для устойчивости, хотя собственного веса достаточно для большинства работ. Жесткости и надежности хватает для установки циркулярного диска по дереву. Качество распила при этом не хуже, чем у стационарной дисковой пилы.

Пусковое устройство выполнено следующим образом. В отдельной коробке установлена силовая розетка и кнопочный выключатель на 15 ампер. Аварийная кнопка выключения имеет больший диаметр по сравнению с утопленной в корпус клавишей «вкл».

В отдельной коробке установлена силовая розетка и кнопочный выключатель на 15 ампер. Аварийная кнопка выключения имеет больший диаметр по сравнению с утопленной в корпус клавишей «вкл».

На болгарке питание включено всегда, после установки и закрепления ее на кронштейне, питающий кабель включается в розетку пускового устройства, и управление переходит на его кнопки.

Мы рассмотрели общие принципы изготовления отрезного станка из болгарки. Каким будет ваш вариант – решайте сами.

Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

Как я уже говорил ранее, в гараже две проблемы — ровно отрЕзать и ровно просверлить. Проблема со сверлением решена, стойка для дрели стОила потраченного времени и средств на все сто. Долго пылилась в углу ожидая своего часа болгарка. Именно болгарка — сделанная в далеком 1977 г. в Болгарии на «ЭЛПРОМ ЛОВЕЧ», жутко тяжёлая но, по слухам, очень надёжная УШМ.

Начинал как и все — сварил прямоугольник для основания.

Основание — труба 50*50 и 45-й уголок.

Для шарнира взята задняя ступица, вроде бы с CHERY TIGGO. Срезал с неё центральный выступ, сковырнул датчик АБС.

Задняя ступица от чери тигго.

Крепится ступица к швеллеру, в котором вырезано отверстие для крепления. Вырезал болгаркой, довольно трудно кстати. Дорабатывал напильником.

Вырезал болгаркой, довольно трудно кстати. Дорабатывал напильником.

Отверстие в швеллере под ступицу.

Основной кронштейн для болгарки начинал делать от самой болгарки. Сначала подогнал уголки к штатным местам крепления ручек, затем приварил между ними третий уголок.

Кронштейн болгарки.

Потом согнул кронштейн-хомут по корпусу болгарки из 2 мм стали.

Кронштейн — хомут из 2 мм стали.

К этому хомуту приварил болт и соединил уголком с крепёжной частью. Ко всей полученной конструкции приварил трубу 50Х50 с отверстиями для крепления к ступице.

Крепление болгарки.

С помощью болта регулируется положение болгарки относительно стола. Далее привариваю к основанию 60-й уголок — к нему будет крепиться швеллер. Прикидываю расположение и сверлю швеллер и уголок под ним. Болты крепления будут разные — М10 и М12, это связано со второй регулировкой, швеллер должен немного поворачиваться за счёт увеличенных отверстий под болты.

Крепление швеллера к основанию.

Дальше приварил ещё две трубы — направляющие для прижимного механизма, а также усилил конструкцию двумя отрезками 50-го уголка.

Почти готовый рабочий стол.

Дальше поверх всего этого привариваю листы толщиной 4 мм. Как ни старался, а идеально ровной поверхности не получилось, перепады в 1-1,5 мм имеются, но на практике на точность реза это не влияет.

Рабочий стол.

Теперь уже можно собрать установку. Дополнительно усиливаю уголками швеллер и основной кронштейн. Общий вес установки становится ещё не критичным, но уже довольно интересным…

Первая сборка.

Дальше было самое долгое и муторное — оснастка для работы. Это упор и прижим для заготовки, это возвратная пружина, это расширитель стола. Начнём с упора для заготовки. Берём отрезок 50-го уголка, привариваем к нему небольшой прямоугольник.

Упор для заготовки.

Теперь надо вырезать в нём дугу, чтобы можно было резать заготовки под любым углом. С помощью шаблона сначала сверлю отверстия по дуге. Затем фрезой протачиваю дугу полностью.

Затем фрезой протачиваю дугу полностью.

Дуга для резки под углом.

Теперь прижимное устройство. Винт взят от старого и гнутого восьмого домкрата. Я справедливо рассудил, что это будет лучше обычной китайской шпильки. Конец винта я сточил до 6 мм и нарезал резьбу.

Старый домкрат пошёл в расход.

Для подвижной части самое трудное — сделать ось. Я делал из отрезка той самой китайской шпильки, сразу скажу — токарку не использовал, стачивал до нужного диаметра болгаркой, пусть и с некоторыми приспособлениями.

Подвижная часть. Сточено без токарки.

А это уже собран и на своём месте.

Прижимное устройство.

Осталось закрепить гайку. Прижимное устройство планировалось съёмным, поэтому крепится на болты, резьба нарезана прямо в рабочем столе. Гайку домкрата обварил кусочками 4 мм стали.

Замуровал гайку.

Так как прижимное было готово, решил порезать трубу для ножек стола, заодно посмотреть как это всё работает. В результате сделал вырез на упоре заготовки — в него корпус редуктора болгарки упирался. Также чуть позже подрезал прижим по ширине.

В результате сделал вырез на упоре заготовки — в него корпус редуктора болгарки упирался. Также чуть позже подрезал прижим по ширине.

Прижимное устройство собрано.

Кстати, на фото видно гайки с барашками — с ними я поработал один рез. Никогда не используйте в таких местах гайки с барашками, ручного усилия крайне не достаточно для хорошей фиксации упора. Это бесценный опыт — гайки ослабли, диск разлетелся в клочья. Теперь там обычные гайки, затягиваю всегда очень плотно.

Дальше возвратная пружина. Ну как пружина… я думал будет пружина, но в итоге получилось нечто покруче. Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Рычаг возвратного механизма.

Понадобятся ещё некоторые детали — собственно газовый упор, длинная тяга к нему, хомут согнутый из шпильки М6. Упор встал как там и был. Заработало с первого раза. Поначалу казалось что поднимает резковато, но когда болгарка обросла всякими ручками и кожухом, то получилось в самый раз.

Детали механизма возврата. Механизм в положениях сжато-разжато.

Ну собственно это почти всё. Ещё был сделан искроуловитель — просто жестянка прикрученная на пути искр. Ещё поставил отдельную ручку привода — трубу прикрутил к основному кронштейну, а к трубе — штатную боковую ручку болгарки. Конечно сделал расширение стола, по принципу труба в трубе. Здесь была засада, внутрь трубы 50Х50 входит труба 45Х45. Она существует в принципе, но по факту её нигде не найти. Пришлось наваривать 4 мм полоски на трубу 40Х40. На расширении будут постоянно два приспособления — дополнительный упор заготовки — нужен чтобы отрезаемая часть не была подхвачена диском и не улетела, и дополнительный упор для «клонирования» детали — если надо две и более детали одинаковой длины не нужно мерить длину перед каждым резом.

Конечно сделал расширение стола, по принципу труба в трубе. Здесь была засада, внутрь трубы 50Х50 входит труба 45Х45. Она существует в принципе, но по факту её нигде не найти. Пришлось наваривать 4 мм полоски на трубу 40Х40. На расширении будут постоянно два приспособления — дополнительный упор заготовки — нужен чтобы отрезаемая часть не была подхвачена диском и не улетела, и дополнительный упор для «клонирования» детали — если надо две и более детали одинаковой длины не нужно мерить длину перед каждым резом.

Расширение стола и приспособления на нём.

Да, забыл про кожух защитный. Родной кожух был давно утерян, стоял уже под 230-й диск. Я его нарастил где можно по максимуму и сделал к нему откидную часть как на фабричных монтажных пилах.

Защитный кожух и откидная часть к нему.

И только когда настало время красить, я увидел количество деталей «простой и лёгкой» стойки для болгарки. Переносить установку в сборе лучше вдвоём. Нет, можно конечно и одному… но очень тяжело.

Готова к работе.

После завершения стали очевидны несколько факторов усложняющих работу на установке. Первое — нужно постоянное место для неё, таскать туда-сюда просто не получится, да и не всегда есть помощник для этого. Второе — нужно снижать обороты. На 8500 об/мин нельзя работать 230 диском, а 180-го маловато — мешает прижимной механизм. В настоящее время активно внедряю в систему регулировку оборотов с обратной связью, чтобы заданные обороты не проседали под нагрузкой. К тому же, появится возможность использовать пильные диски по металлу (3000 об/мин для 230-го диска) и по дереву (около 4000 об/мин). А при желании можно и 355 мм диск воткнуть, правда придётся стол допиливать и новый кожух делать.

Если остались какие-либо вопросы — просмотр 10 мин. видео ниже поможет разобраться.

Автор: titaniumbolt

Источник: www. drive2.ru/c/563472772274061889/

drive2.ru/c/563472772274061889/

Станок из болгарки своими руками отрезной и шлифовальный

Домашняя мастерская – это настоящее таинство, где владельцы с умелыми руками могут создавать предметы интерьера, декор, подготовиться к ремонту или заготовить материалы. Конечно же, подразумевается оснащение, но все необходимое оборудование стоит довольно дорого.

Отрезной станок

В этом случае нередко станки изготавливаются из ручного инструмента, в частности, так можно применить болгарку, получив резак, шлифмашинку и/или фрезер. Отрезной станок из болгарки очень напоминает погружную дисковую пилу, но с его помощью можно обрабатывать практически все виды материалов, а также выполнять работы по шлифованию и фрезерованию.

Содержание:

- Оборудование своими руками

- Самодельное оборудование – приспосабливаем ручной инструмент к цеховому использованию

- Резак на платформе

- Станок для шлифовки своими руками

- Не забывайте о безопасности

- Насадки и ручные приспособления для болгарки

Оборудование своими руками

Самодельное оборудование – приспосабливаем ручной инструмент к цеховому использованию

На видео показан выполненный самостоятельно отрезной станок из болгарки по чертежам. В качестве базовой конструкции можно выбрать несколько вариантов и многофункционально использовать такую универсальную болгарку, с помощью которой можно резать, шлифовать, фрезеровать, заниматься художественной фрезеровкой по древесине. Когда видишь работы, сделанные с помощью общеизвестного инструмента, приходишь в настоящее изумление.

В качестве базовой конструкции можно выбрать несколько вариантов и многофункционально использовать такую универсальную болгарку, с помощью которой можно резать, шлифовать, фрезеровать, заниматься художественной фрезеровкой по древесине. Когда видишь работы, сделанные с помощью общеизвестного инструмента, приходишь в настоящее изумление.

Приспособление для болгарки

Безусловно, этот инструмент заслуживает усовершенствования, лучше делать по чертежам. Теперь разберемся, как приспособить и получить полноценное оборудование, с помощью которого можно резать и обрабатывать дерево и другие материалы. Интересна совмещенная самодельная шлифмашинка и фрезерная версия для столярных работ.

Резак на платформе

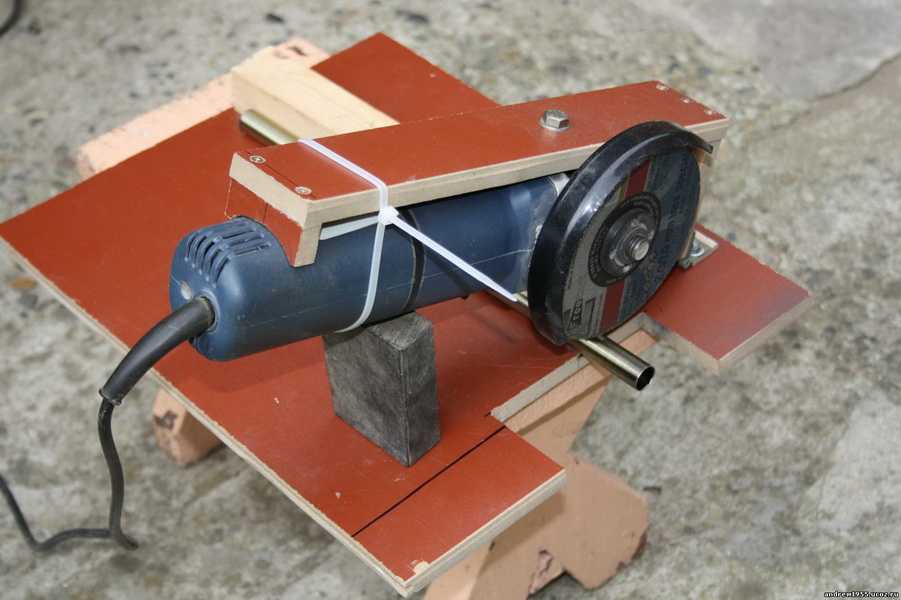

Самым простым и доступным вариантом для мини-цеха может стать самодельная версия, приспособленная к работе на столе. При этом основной инструмент не крепится статично и может быть снят со станины в любое время. Платформа выполнена из сваренного стального листа, с кронштейном, закрепленном на пружине. Именно он является держателем электроинструмента и обеспечивает направляющий рез.

Именно он является держателем электроинструмента и обеспечивает направляющий рез.

Основную сложность исполнения составляет станина. Хотя сложность относительная, все же некоторым читателям будет интересно узнать детали изготовления. Они показаны в видео, которое последовательно освещает многие вопросы, с ними необходимо ознакомиться при изготовлении такой платформы. Предложенный отрезной станок имеет усовершенствованную конструкцию и подходит больше для работы с металлом, обеспечивая требуемую жесткость и удобство в работе. Благодаря простым приспособлениям позволяет делать подрезку под углом. Особенно будет оценен владельцами небольших кузнечных мастерских.

Предлагаем также чертежи станины. Если вы понимаете общий принцип изготовления, то вам ничего не стоит придумать свой вариант платформы, который, возможно, будет более выигрышным, чем предложенные.

Станок для шлифовки своими руками

Хороший вариант для шлифовки, с помощью которого можно делать довольно сложные операции, можно сделать из ручного оборудования. Его ключевым отличием будет высокая точность. Таким образом при определенных навыках и ловкости можно приспособить оборудование к фрезеровке, например, дерева. На фото показано, каким образом это будет приблизительно выглядеть.

Его ключевым отличием будет высокая точность. Таким образом при определенных навыках и ловкости можно приспособить оборудование к фрезеровке, например, дерева. На фото показано, каким образом это будет приблизительно выглядеть.

Шлифовалка

Опять же подразумевается жесткое крепление инструмента, благодаря чему получается высокая точность и качество шлифовки. На фотографии видно, что оборудование представляет собой раму из фанеры, инструмент крепится с помощью зажимающих болтов, то есть можно использовать в любое время в качестве мобильного инструмента. Конструкция может быть еще проще, но не менее удобной, чем предыдущая.

Крепление болгарки

Пойти можно еще проще, как, например, сделал владелец инструмента, показанного на фотографии.

Простейшая шлифовалка

Не забывайте о безопасности

Основной проблемой такого оборудования становится техника безопасности. Сделать станок для болгарки не проблема, но нарушение безопасности может привести не только к тяжелым травмам, но и потере конечности. На фото показана усовершенствованная конструкция приспособления, которую не мешает дополнить сверху защитным кожухом. Чтобы исключить случайное попадание рук в область реза, также потребуется защита и кнопка аварийного освещения.

На фото показана усовершенствованная конструкция приспособления, которую не мешает дополнить сверху защитным кожухом. Чтобы исключить случайное попадание рук в область реза, также потребуется защита и кнопка аварийного освещения.

Как совместить оборудование в одном приспособлении и учесть параметры безопасности

На фото показан один из вариантов решения, который можно считать универсальным, – одна платформа может стать основой для отрезного и шлифовального оборудования. При этом инструмент можно снимать и использовать как мобильное приспособление для резки металла и дерева.

Для реализации такой версии потребуется регулировка местоположения кожуха и жесткая фиксация направляющей отрезного станка.

Насадки и ручные приспособления для болгарки

Обратите внимание, что такие стойки шлифовальных и других типов оборудования уже свободно продаются в магазинах и относятся к универсальному ручному инструменту. Различные конструкции хорошо продуманы, просты в использовании и обеспечивают оптимальные параметры эксплуатации ручного оборудования, позволяют выполнять резку и шлифовку.

Для болгарок предложены различные ручные насадки, которые упрощают использование. Например, это насадка под штроборез или инструмента для резки проемов. Ее можно сделать из специального конструкционного приспособления.

Предложенный вариант, подсоединен к пылесосу, отводящему бетонную пыль и улучшающему параметры использования. Для «домашнего» изготовления можно приспособить более простой самодельный станок из болгарки.

Возможно, вы предложите и свой станок для болгарки по чертежам собственного изготовления подобного оборудования мини-цеха, которыми захотите поделиться.

Самодельная мясорубка с двигателем от стиральной машины

Слово мясорубка вводит некоторых обывателей в ступор, но между тем ничего необычного в этом слове нет. Болгаркой называют разновидность шлифовального станка, который предназначен для более тонкой финишной шлифовки какой-либо детали. В этой статье мы расскажем о том, как сделать самодельную мясорубку с двигателем из стиральной машины автомат, надеемся, эта информация будет вам полезна.

В этой статье мы расскажем о том, как сделать самодельную мясорубку с двигателем из стиральной машины автомат, надеемся, эта информация будет вам полезна.

Применение машин

Прежде чем приступить к сборке машины с использованием двигателя от стиральной машины, помните о технике безопасности. Процесс сборки и дальнейшего использования самодельного станка может быть опасен для вашего здоровья. Будьте предусмотрительны и осторожны, если вы не уверены в своих силах, лучше не браться за изготовление самодельного станка.

Итак, где используется болгарка, зачем она вообще нужна в хозяйстве? По большей части наждак требуется для хозяйственных нужд. Кстати наждак из стиральной машины своими руками сделать даже проще, чем болгарку, если интересно, читайте одноименную публикацию, размещенную на нашем сайте. Болгарка, в отличие от наждака, требуется в тех случаях, когда нужно быстро и качественно отшлифовать любую поверхность.

Внимание! Ленты (75х457 мм) с любой рабочей поверхностью продаются на шлифовальных машинах, так что никаких проблем в дальнейшем возникнуть не должно.

Например, если вы делаете ручку для сельхозинвентаря или планки для пчелиных рамок, то эти детали нужно в финале отшлифовать, чтобы потом не было проблем. Можно выполнить эту работу вручную, но тогда будет потрачено много сил и энергии. Гриндер сделает процесс снятия шкур простым и незатейливым.

Изготавливаем механизм

Важнейшим элементом, помимо двигателя от стиральной машины, является самодельный подвижный узел, с помощью которого происходит натяжение ленты и регулировка ее положения. Можно купить готовый подвижный механизм для такой машины или заказать его изготовление у мастеров, но тогда стоимость готового изделия будет приближаться к цене заводской болгарки, что, конечно же, недопустимо. Вот и попробуем сделать эту самую главную деталь своими руками. Какие материалы потребуются:

- несколько штук уголка 30 мм, один длинный — 40 см и два коротких 15 и 25 см;

- два длинных болта и дюжина гаек;

- шпилька;

- пружина на болт;

- полоса металлическая 30х100 мм;

- короткие болты, шайбы, гайки.

Детали ролика пришлось обтачивать на токарном станке. Вы можете увидеть их на рисунке ниже. Два подшипника, гайка, сам ролик и своеобразный вал.

Соответственно из инструментов нам потребуются: токарный станок, болгарка, дрель, электросварка, гаечные ключи, пассатижи и «ангельское терпение». Делаем следующее. Привариваем друг к другу уголки и пластины так, как показано на рисунке ниже. В конце конструкции вставляем болт с пружинкой. Этот болт нам понадобится для регулировки натяжения ленты.

! Основной болт будут удерживать две небольшие пластины с отверстиями и резьбой, которые приварены к низу уголка перпендикулярно ему.

Далее в верхней части основного уголка просверлите отверстие, вставьте в него короткий болт и закрепите короткий кусок уголка. Эта деталь должна немного двигаться из стороны в сторону и в свою очередь к ней будет крепиться ролик с подшипниковым механизмом. Движение этого кусочка уголка впоследствии позволяет регулировать положение ленты.

Собираем механизм ролика и крепим его к уголку. Сильно затягивать не нужно, чтобы ролик свободно вращался, но и он не должен соскочить с подшипников, поэтому подшипники прихватываем к ролику сваркой, и затягиваем контргайки на концах вала. ролика в уголке, потребуется просверлить еще одно отверстие и закрепить в нем шпильку, на одном конце которой нужно закрутить две гайки, а другой конец будет упираться в основной уголок. Очень важно, чтобы шпилька была закручена и закручена ниткой.

Короткий уголок, приваренный перпендикулярно основному уголку с прикрученным к нему куском ДСП, служит направляющей, а главное защищает руки мастера при регулировке движения ленты. Для безопасности это важно, так как самодельная болгарка регулируется шпилькой, которая находится в опасной близости от активно движущегося ремня. Ну вот и все, механизм готов, теперь можно подключить двигатель, надеть на его вал втулку, соединить все это с подвижным механизмом и приступить к испытаниям.

Двигатель и вал

О том, как подключить двигатель от стиральной машины Мы уже достаточно много говорили и не будем повторяться. Переходим сразу к следующему и завершающему этапу сборки болгарки. Мы будем подключать двигатель от старой стиральной машины-полуавтомата. Кожух двигателя защищаем листом тонкой жести и закрепляем на подходящей станине . В нашем случае станину мы сварили из уголков, но можно закрепить двигатель прямо на верстаке.

! Конденсатор, управляющий запуском двигателя, можно взять из того же полуавтомата стиральной машины.

Как видите двигатель мы взяли сразу с длинным валом, но если у вас обычный двигатель от стиральной машины с коротким валом, то придется что-то изобретать и увеличивать его длину. На рисунке выше вы видите, что на вал двигателя надевается специальная деревянная втулка, которую мы выточили на станке. На эту втулку мы наденем шлифовальную ленту. Подвижный механизм, который мы сделали ранее, будет закреплен чуть выше двигателя. В итоге у вас получится станочка, которую вы можете видеть на рисунке ниже.

В итоге у вас получится станочка, которую вы можете видеть на рисунке ниже.

В заключение отметим, что сделать болгарку из двигателя стиральной машины непросто, но если есть желание и руки чешутся, то можно потратить пару дней и сделать нечто похожее на то, что было представлено на ваш суд в этой публикации. Главное не торопиться и помнить о мерах безопасности, удачи!

изготовление своими руками Ленточная шлифовальная машина по дереву своими руками

Болгарка своими руками делается из действительно очень нужного «хлама», который есть в каждой мастерской или кладовой. Инструмент используется для окончательной обработки деталей, шлифовки, скругления углов.

Есть несколько типов такого устройства. Наиболее распространена болгарка с вибрационным принципом работы. Одним из основных ее элементов является плоская подошва, закрепленная на основании. Он передает движение от двигателя к абразивной поверхности. Чем сильнее вы нажимаете на устройство, тем мощнее будут вибрационные движения. У такого станка низкая скорость, он шумный, с ним быстро устают руки, но в то же время такой инструмент дешев и компактен.

Он передает движение от двигателя к абразивной поверхности. Чем сильнее вы нажимаете на устройство, тем мощнее будут вибрационные движения. У такого станка низкая скорость, он шумный, с ним быстро устают руки, но в то же время такой инструмент дешев и компактен.

Подвидом такого приспособления является приспособление с выдвинутой вперед дельтовидной подошвой.

Машины шлифовальные типы и назначение

Ленточные устройства. Такая машина работает по другому принципу. Лента абразивного материала (наждачная бумага), склеенная в кольцо, вращается на шпинделях. При работе с ней не нужно прилагать больших усилий, так как вращение ленты достаточно быстрое. Такие машины имеют функции регулирования скорости, систему плавного пуска. Для более точной работы ленточные машины имеют опорную раму. При работе с таким инструментом возникает много пыли, поэтому они часто имеют пылесборник или возможность подключения к пылесосу. К шпинделям можно прикрепить различные насадки.

эксцентриковое устройство. Это самый универсальный тип среди измельчителей. Им можно обрабатывать практически любые поверхности и материалы. Для криволинейных плоскостей такое устройство идеально подходит. Имеет круглую платформу. Вращающийся абразив крепится специальными клипсами или липучками. Подошва машины совершает одновременно и вращательные, и вибрационные движения.

Угловые шлифовальные машины. Они бывают электромеханические и пневматические. Они достаточно универсальны, ими можно резать, шлифовать, очищать поверхности из камня, металлов. Устройство очень похоже на болгарку, в основном это болгарка, но со специальными кругами.

Полировальные машины отличаются от угловых полировальных машин только полировальными насадками.

Прямошлифовальные машины выполняют тонкую работу с высокой точностью. Шпиндель параллелен рамке, как стержень пера. Такие машины имеют небольшой вес и размеры, ими можно манипулировать одной рукой. Их основное назначение – шлифовка углов, обработка кромок и мелких плоскостей, таких как доски и перемычки. Они выглядят как толстая ручка, ими гравируют, вырезают и полируют мелкие предметы.

Их основное назначение – шлифовка углов, обработка кромок и мелких плоскостей, таких как доски и перемычки. Они выглядят как толстая ручка, ими гравируют, вырезают и полируют мелкие предметы.

Многофункциональные кофемолки. Они могут совмещать в одном устройстве несколько типов устройств, например, вибрационную и лентопротяжную, используя сменные насадки.

Видео о болгарке своими руками

Инструменты и материалы для сборки болгарки

- деревянные бруски, металлические элементы для основания стола;

- листов фанеры, ДСП;

- старый мотор, жесткий диск компьютера, блок питания;

- болты, винты, подшипники, саморезы;

- шуруповерт, отвертки, дрель;

- пружина, сталь, металл, текстолитовая пластина;

- сварочный инвертор, если такие работы будут проводиться; Абразивная лента

- , круг, клей.

Изготовление болгарки из винчестера

Теперь не проблема достать сломанный винчестер от компьютера (но круг должен раскручиваться) и старый компьютерный блок питания. Если дома нет, то в любой ремонтной точке продадут за копейки.

Если дома нет, то в любой ремонтной точке продадут за копейки.

Такое устройство будет негабаритным, для мелких деталей. Делается просто: диск разбирается, на вращающуюся плоскость наклеивается абразив, подключается к электропитанию – устройство готово. Он должен быть установлен на верстаке для устойчивости, может быть оснащен регулятором, сервотестером для контроля скорости и переключателем.

УШМ своими руками делается из болгарки, достаточно сделать из абразива необходимую насадку-круг. Можно, конечно, сделать его с нуля, подобрав нужный электродвигатель, поместив его в кожух, прикрепив ручки. Но нужно помнить о безопасности работы с таким инструментом.

Ленточно-шлифовальный станок. В состав таких устройств входят:

- рабочий орган: абразивный, два барабана, ведущий и ведомый. В машине может быть больше барабанов; электродвигатель

- ;

- корпус, станина, рама, стол.

Станок своими руками оснащен функцией изменения скорости, ленту можно располагать как вертикально, так и горизонтально.

Этапы изготовления шлифовального станка ленточного устройства

- подготовка;

- оборудовать базовую раму для машины, она жесткая и устойчивая;

- подобрать столешницу, чем она больше, тем большие детали можно обрабатывать;

- стойки фиксирующие с натяжными частями и вращающимися барабанами;

- крепление двигателя и барабанов, установка абразивной ленты.

Для обработки крупных деталей делают габаритный станок. Для этого берут электродвигатель, который хорошо подойдет от старой, достаточно мощной бытовой техники, например стиральной машины.

Кровать изготовлена из толстого металлического листа.

Размеры листа не указывайте, так как они в любом случае исходят из индивидуальных предпочтений и наличия материалов, это может быть, например, 500х180х30 мм, больше или меньше. В листе фрезеруется вырез под мотор, все это крепится к станине, сверлятся необходимые отверстия под крепеж. Все детали, а особенно двигатель, должны быть плотно закреплены, чтобы вибрации было как можно меньше.

Все детали, а особенно двигатель, должны быть плотно закреплены, чтобы вибрации было как можно меньше.

Двигатель не может быть оснащен редуктором, если он достаточно мощный. Станок своими руками создается из двух барабанов, один прочно закреплен на валу, другой с ним натягивается, можно регулировать степень натяжения.

Каркас создается из толстых деревянных деталей, но можно и из металлических. Если есть подходящий металл и инвертор для сварки, можно сварить. Пластина для опоры делается из толстой фанеры, я беру несколько листов, подойдет и текстолит.

Второй вал скошен, поэтому лента будет плавно касаться стола. Для барабанов берется несколько листов ДСП, они склеиваются и обтачиваются до необходимого диаметра, в центре делаются толще на несколько мм, так лента будет хорошо держаться. В шпинделях барабанов используются однорядные шарикоподшипники. Абразивная лента совершает свое движение вдоль рамы, на которой она закреплена.

Самодельная кофемолка может использоваться в домашнем хозяйстве по-разному. Речь идет не только о частном доме или приусадебном участке, но и о жилье в многоквартирном доме. С его помощью можно обрабатывать любую поверхность. Степень очистки зависит от типа и используемых абразивных материалов. В отличие от промышленных моделей, устройство, сделанное своими руками, будет выгодно отличаться по стоимости, так как бюджет строительства будет зависеть только от мастера. Обладая слесарными навыками и базовыми знаниями в электротехнических вопросах, вы без труда сможете собрать устройство самостоятельно.

Речь идет не только о частном доме или приусадебном участке, но и о жилье в многоквартирном доме. С его помощью можно обрабатывать любую поверхность. Степень очистки зависит от типа и используемых абразивных материалов. В отличие от промышленных моделей, устройство, сделанное своими руками, будет выгодно отличаться по стоимости, так как бюджет строительства будет зависеть только от мастера. Обладая слесарными навыками и базовыми знаниями в электротехнических вопросах, вы без труда сможете собрать устройство самостоятельно.

Без досконального знания конструкции шлифовальных машин собрать качественное устройство своими руками невозможно. Перед тем, как перейти к конструкции, ознакомимся с наиболее распространенными типами болгарок:

- Угловая. Другими словами, болгарин. Диски расходный материал. Шлифовальные круги предназначены для плоского шлифования. Регулировка давления осуществляется вручную.

- Лента. Обработка поверхности осуществляется шлифовальной лентой.

Подходит для работы только на ровных поверхностях.

Подходит для работы только на ровных поверхностях. - Дельта-шлифовальная машина. Для обработки изделий с криволинейной структурой.

- Вибрационный. Идеально подходит для отделки плоских поверхностей.

Кроме вышеперечисленных есть еще несколько устройств, которые встречаются реже:

- прямой;

- полировка;

- эксцентрик.

Независимо от того, заводского изготовления или самостоятельной сборки, основными конструктивными элементами являются:

- Привод. Производительность устройства зависит от его мощности. В самодельных устройствах используется привод электрического типа, однако есть и пневматические самоделки, работающие от компрессора.

- Редуктор. Передает крутящий момент от привода к рабочему инструменту. Основной частью редуктора является шпиндель.

Редуктор является неотъемлемой частью таких инструментов, как болгарка или дрель. Некоторые модели, особенно собранные своими руками, обходятся без него.

- Рабочая платформа. К нему прикреплен абразивный материал. Для этого можно использовать круги, ленты, диски.

- Рамка. Защищает конструкцию от механических повреждений и пыли, поэтому многие заводские модели оснащены системами пылеулавливания. Материалы, используемые для изготовления устройства своими руками, как правило, не в состоянии конкурировать с качественными полимерами, которые используются при изготовлении профессиональных инструментов.

- Система управления. Включает отключение питания, а также регулировку скорости абразива.

Варианты самодельных конструкций

Сделать болгарку своими руками несложно. Главное, чтобы он соответствовал видам работ, которые планирует выполнять мастер. С экономической точки зрения лучше брать комплектующие, которые есть под рукой. Если придется покупать комплектующие устройства, то бюджет устройства, сделанного своими руками, будет сравним с заводской моделью. При прочих равных условиях лучше отдать предпочтение промышленному инструменту, потому что его качество несоизмеримо выше.

Рассмотрим несколько самодельных устройств. Возможно, один из них подходит именно вам.

Болгарка своими руками из болгарки

Как видно из названия, болгарка предназначена для шлифовки. Чистящие диски успешно справляются с черновой работой: снятием старой краски, удалением металлических отложений или следов коррозии. Для более тонкой очистки продаются специальные насадки из наждачного листа различной зернистости.

Модели для бытового использования работают в одном режиме, а количество оборотов достигает 15 тысяч в минуту при среднем значении 11 тысяч. Эта скорость отлично подходит для распиливания материалов, но для шлифовальных работ она высока.

Двигатель кофемолки имеет избыточную мощность. Для полировки будет достаточно 300-400 Вт.

Болгарка от болгарки будет иметь большой вес по сравнению с заводским инструментом, но есть возможность адаптировать самоделку под себя, что повысит комфорт при шлифовке.

Для УШМ можно сделать простую насадку, которая превратит устройство в миниатюрное. В этом случае работа выполняется без защитного кожуха.

В этом случае работа выполняется без защитного кожуха.

Если вы не хотите использовать приспособления, вы можете отрегулировать количество оборотов двигателя. Самостоятельная модернизация схемы потребует специальных знаний в области электротехники.

На профессиональных аппаратах можно установить количество оборотов вручную, однако их стоимость начинается от 200 долларов.

Делаем болгарку из дрели

Из дрели своими руками можно собрать производительную ленточно-шлифовальную машину. В этом случае инструмент выступает в роли привода. Сама конструкция проста и не требует значительных вложений. Для изготовления своими руками потребуются следующие материалы:

- металлические прутья с резьбой и без;

- Труба профильная;

- фанера; стальной лист

- ;

- подшипники; фурнитура

- ;

- клей для дерева.

Следует позаботиться о наличии слесарного инструмента, инвертора и приспособлений для распиловки металла.

Этапы работ:

- Изготовление шкивов. Ведущий и ведомый шкивы предназначены для передачи крутящего момента от дрели к болгарке. Они сделаны из фанеры.

- Изменяя диаметр, можно получить нужный крутящий момент. Один шкив состоит из нескольких кругляков, которые соединяются столярным клеем. В центре необходимо просверлить отверстия для стальных прутков. После высыхания клея заготовки дорабатывают, делая паз, который должен соответствовать ширине приводного ремня.

- Производство ведущих и ведомых валов. Их тоже делают из фанеры по аналогии со шкивами. Для них следует подготовить больше патронов.

- Собираем нижнюю часть. Для этого вам понадобится профильная труба. В первую очередь необходимо смонтировать подшипники и соединить их. Это основа для рабочего вала.

- Делаем верх. К нему будет прикреплен натяжной механизм.

- Делаем упорную часть из стального листа.

- Установка привода.

Обратите внимание: для нормальной работы лучше брать мощную дрель.

Обратите внимание: для нормальной работы лучше брать мощную дрель. - Отделочные работы. Осталось только установить шкивы, натянуть приводной ремень и собрать защиту. После этого самодельное устройство необходимо покрыть краской.

Для мелких и точных работ лучше приобрести компактные насадки барабанного или пластинчатого типа в зависимости от вида работ.

Самодельная болгарка из жесткого диска компьютера

Из старого жесткого диска можно собрать небольшой шлифовальный аппарат, главным преимуществом которого будет полное отсутствие вложений, кроме стоимости абразивных кругов. Процесс своими руками выглядит следующим образом:

- Вскрываем корпус и снимаем все элементы, расположенные рядом с магнитным диском.

- По размеру верхней части диска вырежьте круг из наждачной бумаги нужной зернистости.

- С помощью двустороннего скотча закрепляем бумагу на поверхности диска.

- Мы производим корпус, защищающий от пыли и абразивных зерен.

- Для начала проектирования жесткий диск должен быть подключен к блоку питания компьютера.

Такое приспособление своими руками позволит выполнять мелкие работы, такие как шлифовка контактов, заточка пилочек или пинцетов. Скорость вращения зависит от заводских настроек. Среднее значение составляет 7200 об/мин.

Шлифовальный станок, сделанный своими руками, не будет иметь такого привлекательного вида, как заводской инструмент, но это компенсируется хорошей производительностью и низкими затратами на сборку.

Пробовали ли вы собрать болгарку своими руками? Что использовалось в качестве привода? Поделитесь своим изобретательским опытом в комментариях.

При проведении строительных и ремонтных работ мужчинам часто требуется обработка дерева, камня или металла. Для качественной работы желательно приобрести ленточный шлифовальный станок. Но что делать, когда финансы не позволяют совершить такую покупку? Для этого достаточно построить ленточный шлифовальный станок своими руками.

Назначение ленточной шлифовальной машины

Древесина широко используется в различных промышленных организациях. Древесина используется для изготовления многих видов деталей и изделий. Чтобы правильно обработать деревянную заготовку и придать ей вид готового изделия, принято использовать различное оборудование, в том числе и ленточные шлифовальные станки.

Ленточно-шлифовальное оборудование обычно используется на заключительных стадиях производства, когда детали подвергаются чистовой обработке. Такие приспособления удобно использовать при изготовлении мебели и различных бытовых изделий из дерева. В зависимости от используемого материала ленточные шлифовальные машины работают с деревом или металлом.

Основными целями применения шлифовальных станков по дереву являются окончательное выравнивание поверхностей, доведение их степени шероховатости до необходимого уровня, получение ровных и гладких поверхностей по дереву и изделиям из дерева перед облицовкой или после покрытия лаком и другими отделочными материалами, удаление местных неровностей в виде углублений и возвышений, снятие заусенцев и снятие локальных отложений лака и грунтовки, снятие заусенцев, внутреннее шлифование и шлифование закруглений.

Станки ленточно-шлифовальные для обработки металла с различными материалами и форматами, популярными в металлообработке: простая и легированная сталь, цветные металлы в виде квадратных, круглых и плоских заготовок. Шлифовальные станки позволяют рационально и с минимальными затратами времени шлифовать кругляк и трубы большого диаметра.

В зависимости от вида обработки и типа подачи ленточно-шлифовальные станки предназначены для:

- для шлифования криволинейных поверхностей свободной шлифовальной лентой;

- для обработки плоской поверхности с неподвижным столом, ручным перемещением утюга и стола, а также механизированным перемещением рабочего стола и ручным перемещением утюга;

- для обработки панельных и брусковых деталей, их торцов и боковых кромок;

- для промежуточной шлифовки лакокрасочных покрытий.

Конструкция ленточно-шлифовального станка

Ленточно-шлифовальные станки выпускаются современными зарубежными и отечественными производителями в широком ассортименте. Цены на шлифовальные машины значительно различаются. Они также отличаются своими возможными характеристиками и дизайном. Однако есть у них и кое-что общее. Их объединяет то, что абсолютно все станки имеют в качестве рабочего органа абразивную ленту, которая чаще всего соединена в кольцо и размещена между вращающимися барабанами.

Цены на шлифовальные машины значительно различаются. Они также отличаются своими возможными характеристиками и дизайном. Однако есть у них и кое-что общее. Их объединяет то, что абсолютно все станки имеют в качестве рабочего органа абразивную ленту, которая чаще всего соединена в кольцо и размещена между вращающимися барабанами.

Один барабан является ведущим, а другой — ведомым. Это означает, что первая из них оснащена механической трансмиссией, в основе которой чаще всего лежит ременная передача, посредством которой на нее передается крутящий момент от электродвигателя. Любой ленточно-шлифовальный станок устроен так, что скорость приводного барабана, а значит и скорость движения абразивной ленты можно менять, обеспечивая различные режимы обработки поверхности.

Абразивная лента может располагаться вертикально или горизонтально. Кроме того, в продаже есть модификации оборудования, в которых рабочий орган установлен под определенным углом. Абразивная лента устанавливается на станину, на которой обычно располагаются заготовки. Заготовки могут удерживаться оператором вручную, либо с помощью специальных приспособлений, облегчающих работу пользователей и делающих процедуру обработки более эффективной и безопасной.

Заготовки могут удерживаться оператором вручную, либо с помощью специальных приспособлений, облегчающих работу пользователей и делающих процедуру обработки более эффективной и безопасной.

Стол станка изготовлен из металлических листов или толстых досок. Если конструкцией предусмотрено изготовление стола именно из металла, то получится точить более сложные изделия. Длина рабочей части ленточной шлифовальной машины и самой шлифовальной ленты в первую очередь зависит от длины изделий, которые будут шлифоваться на станке.

Если деталь имеет меньшую длину, чем рабочая поверхность станка, то обрабатывать ее будет намного удобнее, и обработка получится более качественной. Например, при длине шлифовальной ленты 4,5 метра легко обрабатываются деревянные заготовки, имеющие длину 200 сантиметров.

Станки ленточно-шлифовальные делятся на оборудование с неподвижным и подвижным рабочим столом и устройства со свободной лентой. Особую группу составляют широколенточные шлифовальные станки, у которых стол, выполненный в виде гусеницы, является одновременно и подающим органом. На станках со столами лента размещается горизонтально, на конструкциях со свободной лентой ее устанавливают по-разному.

На станках со столами лента размещается горизонтально, на конструкциях со свободной лентой ее устанавливают по-разному.

Поскольку в процессе шлифования неизбежно образуется много пыли, все ленточные шлифовальные машины обычно оснащаются специальными мощными вытяжками, удаляющими большую ее часть уже в процессе самого процесса. Шлифовальные станки приводятся в действие электродвигателем, который имеет мощность около 2,8 киловатт. При использовании двигателя большой мощности нормальная скорость ленты достигает 20 метров в секунду.

Ленты абразивные для шлифовальных станков

Режущий инструмент ленточных шлифовальных станков представляет собой шлифовальную ленту, которая состоит из тканевой или бумажной основы и абразивных зерен, прикрепленных к ней с помощью клея. Абразивные ленты производятся двумя способами: механическим и электрическим. Первый способ заключается в равномерной насыпке абразивных зерен на основу, которая покрыта клеем, а второй способ происходит в электрическом поле, ориентирующем зерна вверх наиболее острыми краями для улучшения режущих свойств шлифмашины.

Абразивные зерна насыпают на основу в пучке густо или редко. Наиболее эффективной является абразивная лента с редким заполнением, когда зерна занимают менее 70 % площади, так как древесная пыль, образующаяся в процессе шлифования, не способна забиваться между их зернами. В качестве абразивного материала могут быть использованы природные минералы или искусственные материалы, обладающие высокой твердостью, например зеленый и черный карбид кремния, белый и нормальный монокорунд, нормальный электрокорунд.

Для склеивания зерен используются синтетические смолы и кожный клей. В качестве основы используйте такую ткань, как бязь и саржа, или специальный сорт бумаги. Размер абразивных зерен обозначается числом, которое соответствует размеру ячеек сита, в котором задерживаются эти зерна, и отображается в сотых долях миллиметра.

Если Вас интересует, как сделать ленточно-шлифовальный станок, то Вам следует обратить внимание на следующие размеры шлифпорошков и абразивных зерен и их классификацию: шлифпорошков — от 2000 до 160 мкм, шлифпорошков — от 125 до 40 мкм; микропорошки — от 60 до 14 мкм, очень мелкие микропорошки — от 10 до 3 мкм.

Бумага наждачная поставляется на деревообрабатывающие предприятия в листах или рулонах. На нерабочей поверхности кожи имеется маркировка с указанием характеристик кожи и производителя. Для ленточной шлифовальной машины шкурки используют в рулонах и разрезают на полосы определенной длины и ширины. Длину режущего инструмента определяют в зависимости от способа его соединения — внахлест или встык под углом.

Концы обрезаются встык под углом 45 градусов и приклеиваются на льняную основу шириной от 80 до 200 мм. На одном конце ленты при приклеивании внахлест абразивные зерна удаляют горячей водой на расстояние от 80 до 100 миллиметров, затем другой конец ленты прикладывают к смазанному клеем голому основанию. Сожмите соединенные концы и высушите их с помощью специального инструмента или клеильного пресса.

Листовые покрытия используются для комбинированных ленточных шлифовальных машин. Для шлифовальных дисков принято вырезать кожу в виде круга по шаблону, диаметр которого на 60 — 80 миллиметров больше диаметра диска. С помощью прямоугольного шаблона вырезаются заготовки для шпульки. После резки они имеют ровные края без разрывов. Наличие непроклеенных концов или уплотнений при склеивании лент может привести к преждевременному разрыву ленты.

С помощью прямоугольного шаблона вырезаются заготовки для шпульки. После резки они имеют ровные края без разрывов. Наличие непроклеенных концов или уплотнений при склеивании лент может привести к преждевременному разрыву ленты.

Шкура раскраивается для широколенточных шлифмашин на листы по шаблону, который изготавливается из фанеры или алюминиевого листа. Кожа вырезается таким образом, чтобы края были ровными, а разница в длине боковых краев была не более 1 миллиметра. Одну из скошенных кромок зачищают, удаляя абразив на ширину 20 миллиметров. Очищенный край и продольные края оклеиваются полоской кальки, имеющей ширину 40 миллиметров, которая выступает от края кожи примерно на 10 миллиметров.

Скошенный край кальки смажьте клеем и держите на воздухе в зависимости от вязкости и типа клея. Затем скошенные края соединяют и на место соединения накладывают полоску кожи, место соединения сжимают и держат в прессе. Готовые бесконечные ленты обычно подвешивают на специальные скобы и выдерживают не менее суток в сухом помещении перед установкой на шлифовальный станок.

Принцип работы ленточно-шлифовальной машины

Ленточно-шлифовальная машина состоит из столешницы с рабочим столом для крепления режущего инструмента. Этот стол фиксируется в разных положениях относительно столешницы. Материалом для столешницы обычно служит ламинированное ДСП толщиной 25 миллиметров. Рабочий стол на роликах перемещается вручную или в поперечном направлении с помощью механического привода по круглым направляющим, прикрепленным к суппортам.

Над столом рабочая лента, надетая на неприводной и ведущий шкивы. Шлифовальная лента натягивается и регулируется с помощью винтового устройства с пневматическим цилиндром. Двухленточные шлифовальные машины имеют два одинаковых шлифовальных инструмента, которые последовательно размещаются на станине, а шлифовальные ленты идут навстречу друг другу.

Шлифование производят поперечным перемещением рабочего стола и продольным перемещением короткого утюга, который прижимает ленту к обрабатываемому материалу. Шлифовальные ленты приводятся в движение электродвигателем через ременную передачу. Отходы, образующиеся при измельчении, улавливаются пылесборником, который подключается к вытяжной сети.

Шлифовальные ленты приводятся в движение электродвигателем через ременную передачу. Отходы, образующиеся при измельчении, улавливаются пылесборником, который подключается к вытяжной сети.

При назначении режима шлифования рекомендуется в соответствии с определенной шероховатостью и свойствами обрабатываемого материала выбирать зернистость шкурки, скорость подачи и усилие прижатия ленты к товар. Размер зерна кожи принято выбирать в зависимости от твердости обрабатываемых материалов и требуемой шероховатости поверхности. Усилие зажима и скорость подачи являются взаимозависимыми величинами. При малом усилии и большой скорости подачи шкурки некоторые места на поверхности не могут быть отшлифованы, при большом давлении и малой подаче возможны прожоги и почернение материала.

Перед установкой ленты проверьте качество ее приклеивания. Не используйте неправильно приклеенные и порванные шлифовальные ленты с неровным краем. С помощью маховика можно уменьшить расстояние между шкивами и надеть ленту. Место склейки размещают так, чтобы внешний конец шва со стороны абразива был направлен против рабочего движения шлифовальной ленты.

Место склейки размещают так, чтобы внешний конец шва со стороны абразива был направлен против рабочего движения шлифовальной ленты.

Натяжение ремня можно отрегулировать, перемещая натяжной ролик ленточной шлифовальной машины или неприводной шкив. Слишком сильно натягивать ленту не желательно, так как это приводит к ее разрыву. Но шлифовальная лента проскальзывает по шкивам при слабом натяжении и очень быстро нагревается. Усилие натяжения устанавливают в зависимости от прочности основания режущего инструмента и определяют по стрелке его прогиба при незначительном надавливании на него.

Правильность хода ленты можно проверить, повернув шкив вручную или кратковременно включив электродвигатель. Ось шкива при проскальзывании ленты поворачивается рукояткой на небольшой угол и фиксируется стопорным устройством. После настройки ленточно-шлифовального станка включают систему пылеудаления, проводят пробную обработку деталей и проверяют их качество.

Ленточно-шлифовальный станок с ручной подачей рассчитан на одного рабочего. Перемещая изделие относительно режущего инструмента в продольном направлении и поворачивая деталь вокруг оси, оператор последовательно приводит в контакт с лентой все участки, образующие обрабатываемую поверхность. При замедлении или неосторожном движении может образоваться скрежет.

Перемещая изделие относительно режущего инструмента в продольном направлении и поворачивая деталь вокруг оси, оператор последовательно приводит в контакт с лентой все участки, образующие обрабатываемую поверхность. При замедлении или неосторожном движении может образоваться скрежет.

Принято шлифовать отдельные части детали в несколько проходов. Добиться качественного выравнивания можно при правильном регулировании давления, оказываемого на гладильную ручку, и скорости движения стола и глажки. Давление при подходе к кромкам необходимо уменьшить, чтобы предотвратить их стачивание. Для повышения качества и производительности шлифовки на стол укладывают брусочки в ряд, по несколько штук за раз.

Измельчители ленточные с механической подачей продуктов обслуживаются двумя операторами. Один из них укладывает деталь на конвейер, ориентирует ее по ширине рабочего стола и направляет изделие под прижимные элементы станка. Детали не должны сдвигаться в сторону при захвате конвейером.

Не допускается подача в станок заготовок, имеющих неодинаковую толщину, и деталей с грубыми дефектами поверхности. Скорость подачи и давление прижимной балки, как правило, при обработке не регулируются. Второй оператор заботится о получении готовых деталей и следит за тем, чтобы не было недопустимого снятия фаски или шлифовки.

Производство ленточно-шлифовального станка

Цена на ленточно-шлифовальные станки от промышленного производителя достаточно высока, поэтому при их нечастом использовании мастера невольно задумываются, покупать оборудование или нет. Альтернативой покупке дорогой машины является ее сборка своими руками. Основными частями машины являются рама, катки и двигатель.

Двигатель можно снять со старой стиральной машины. Вырежьте станину из толстого железа размером 500 на 180 на 20 миллиметров. Ровно отрежьте одну сторону на фрезерном станке по металлу, требуется установить платформу с мотором. Размеры рабочей площадки – примерно 180 на 160 на 10 миллиметров. Сделайте разметку и просверлите три отверстия в торце плоскорезной станины. Необходимо притянуть платформу к раме тремя болтами.

Сделайте разметку и просверлите три отверстия в торце плоскорезной станины. Необходимо притянуть платформу к раме тремя болтами.

Помните, что чем длиннее рабочий стол, тем больше возможностей вы получите при выборе технологического способа измельчения и обработки продукта. Если длина заготовки меньше или равна длине рабочего стола, то добиться идеального шлифования можно гораздо проще, чем при перемещении большой заготовки.

Двигатель должен быть плотно закреплен на раме. Он должен иметь мощность около 2,5-3,0 кВт и скорость около 1500 оборотов в минуту. Если выбрать скорость шлифовальной ленты около 20 м/с, то диаметр барабанов должен быть около 200 миллиметров. Таким образом, при достаточных оборотах двигателя редуктор для шлифовального станка не требуется.

Один из двух барабанов будет играть роль ведущего, который должен быть жестко закреплен на валу двигателя, а другой натяжной барабан должен свободно вращаться вокруг неподвижной оси на подшипниках. Стол со стороны ведомого барабана должен иметь определенный скос, который обеспечит плавное касание шлифовальной ленты с поверхностью рабочего стола, особенно это актуально для клеевого соединения.

Натяжной барабан и барабан, ведущий шлифовальную ленту, можно сделать из ДСП. Для этого нужно выпилить из плиты заготовки габаритными размерами 200 на 200 миллиметров и собрать из них пакет 240 миллиметров. Квадратные плитки или их упаковка должны быть сложены по оси и обработаны до диаметра около 200 миллиметров.

Помните, что в центре диаметр барабана должен быть на 2-3 миллиметра больше, чем по краям. При такой геометрии поверхности гибкая шлифовальная лента будет располагаться посередине барабана. Оптимальной шириной ленты является показатель в 200 миллиметров. Из рулона наждачной бумаги, имеющей ширину 1 метр, легко склеить 5 одинаковых лент.

Приклеивать режущий инструмент необходимо встык, подкладывая снизу тонкий плотный материал, например, брезент. Клей рекомендуется использовать самого высокого качества, которое только можно достать. На ролики в обязательном порядке натягивают резину, ширина которой достигает 30 миллиметров. Резину можно взять с камер мопеда или велосипеда.

На самодельном ленточно-шлифовальном станке, помимо шлифовки деревянных изделий, для чего он собственно и предназначен, очень удобно затачивать инструменты с режущими поверхностями — стамески, ножи, топоры, секаторы. Еще одним преимуществом этой шлифовальной машины является возможность работы с деталями, имеющими криволинейную поверхность – для этого нужно шлифовать заготовку обратной стороной рабочей ленты.

Шлифование – один из методов обработки древесины, позволяющий придать заготовкам идеально ровную поверхность. Универсальная шлифовальная машина по дереву будет функциональной и простой в использовании. Для обработки пиломатериалов можно использовать агрегаты, изготовленные специализированными производителями, а можно изготовить такое оборудование самостоятельно, что позволит значительно сэкономить.

Виды деревообрабатывающих станков

В настоящее время существуют многочисленные виды шлифовальных станков, которые предназначены для выполнения различных видов работ с древесиной. Они отличаются своей конструкцией, предназначены для бытового и промышленного использования. Вы легко сможете подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

Они отличаются своей конструкцией, предназначены для бытового и промышленного использования. Вы легко сможете подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

При необходимости можно изготовить самодельную болгарку по металлу или дереву, сделанную на базе дрели, мотора от стиральной машины или с использованием другого оборудования.

Дисковые агрегаты

Рабочая поверхность самодельных шлифовальных станков по металлу и дереву выполнена в виде островного металлического диска, на который крепится абразив. Благодаря простоте конструкции и универсальности использования этот вид оборудования сегодня завоевал широкую популярность на рынке.

Данная машина состоит из электродвигателя , на ось которого надет круг с неподвижной рабочей поверхностью. На рабочую ось крепятся абразивные насадки и шлифовальная бумага, что позволяет обрабатывать деревянные заготовки. Несмотря на простоту конструкции, такие станки универсальны в использовании, они могут выполнять качественную обработку древесины, придавая заготовкам идеально ровную и гладкую поверхность.

Несмотря на простоту конструкции, такие станки универсальны в использовании, они могут выполнять качественную обработку древесины, придавая заготовкам идеально ровную и гладкую поверхность.

К преимуществам технологии плоского шлифования относятся:

- Универсальность использования.

- Эффективность.

- Надежность.

- Простота конструкции.

Особенностью данного вида оборудования является возможность регулировки скорости обработки деревянных заготовок без изменения показателя количества оборотов рабочего органа. При работе с таким станком можно перемещать заготовку по радиусу окружности, что позволяет изменять интенсивность обработки изделий. На периферии диска линейная скорость будет выше, что позволяет значительно ускорить и упростить обработку древесины. Но внутри круга, где линейная скорость ниже, чистовая шлифовка выполняется со снятием тончайшего слоя древесины .

Ленточные установки

Ленточные шлифовальные машины имеют два вала, между которыми натянута непрерывная лента наждачной бумаги. Обработка заготовок осуществляется путем воздействия на них наждачной бумагой, которая удаляет с деревянных заготовок тонкую стружку, придавая им идеально ровную, гладкую поверхность. Рабочая поверхность дисковых машин может быть вертикальной и горизонтальной, при этом некоторые модели позволяют менять направление ленты. С помощью такого оборудования можно обрабатывать изделия большой длины, выравнивая их концы. Простота конструкции позволяет сделать ленточно-шлифовальный станок для бытового использования своими руками.

Обработка заготовок осуществляется путем воздействия на них наждачной бумагой, которая удаляет с деревянных заготовок тонкую стружку, придавая им идеально ровную, гладкую поверхность. Рабочая поверхность дисковых машин может быть вертикальной и горизонтальной, при этом некоторые модели позволяют менять направление ленты. С помощью такого оборудования можно обрабатывать изделия большой длины, выравнивая их концы. Простота конструкции позволяет сделать ленточно-шлифовальный станок для бытового использования своими руками.

Барабанные модели

Основным назначением данного типа узлов является горизонтальное выравнивание с помощью фуганка. Этот тип оборудования в основном используется в промышленных мастерских, что объясняется сложностью его конструкции и узкой специализацией барабанных агрегатов. С помощью шлифовальных барабанных станков изготавливаются и обрабатываются однотипные деревянные изделия одинаковой толщины.

Производство шлифовальных станков

Станки промышленного производства, предлагаемые сегодня в специализированных магазинах, отличаются универсальностью в использовании, функциональностью и экономичностью. Единственный их недостаток – высокая стоимость. , поэтому при необходимости выполнения разного рода шлифовальных работ большинство домовладельцев принимают решение об изготовлении самодельного оборудования, которое по своим параметрам и качеству обработки практически не уступает заводским агрегатам.

Единственный их недостаток – высокая стоимость. , поэтому при необходимости выполнения разного рода шлифовальных работ большинство домовладельцев принимают решение об изготовлении самодельного оборудования, которое по своим параметрам и качеству обработки практически не уступает заводским агрегатам.

Конструктивно изготовленный своими руками металлический шлифовальный станок будет состоять из следующих компонентов:

- Металлическая или деревянная рама.

- Электрический двигатель.

- Приводной вал.

- Рабочая поверхность.

- Шлифовальная лента.

При изготовлении барабанного шлифовального станка по дереву своими руками необходимо определить мощность используемого электродвигателя. Рекомендуется выбирать электродвигатели, развивающие около 3 кВт и способные поддерживать чистую скорость 1500 об/мин. На базе такого привода можно сделать функциональный, прочный и надежный шлифовальный станок, справляющийся с обработкой деревянных изделий. Проще всего сделать такое оборудование на базе электродвигателя от старой стиральной машины.

Проще всего сделать такое оборудование на базе электродвигателя от старой стиральной машины.

Станина измельчителя может быть изготовлена из бруса или металлического уголка, сварена и дополнительно обшита фанерой. Размеры станины необходимо выбирать исходя из размеров используемого привода, а также размеров обрабатываемых на агрегате деревянных заготовок. При изготовлении станины необходимо ориентироваться на имеющуюся конструкторскую документацию, что позволит правильно изготовить несущую основу станка, которая в дальнейшем сможет выдерживать значительные нагрузки.

Вал ручного и автоматического ленточно-шлифовального станка, который напрямую связан с электродвигателем, можно обработать на токарном станке или использовать готовые заготовки от промышленного оборудования. Валы калибровочно-барабанной шлифовальной машины должны располагаться строго посередине главного привода, что в последующем гарантирует качественную обработку деревянных заготовок.

Оптимальная ширина используемой шлифовальной ленты составляет 200 миллиметров. Его можно сделать из наждака, который нарезается на полоски и в последующем уже из них приклеивается использованная абразивная лента. Материал должен быть приклеен встык, а с обратной стороны уложена плотная материя, которая обеспечит прочность шва.

Изготовив болгарку своими руками, вы сможете значительно упростить обработку деревянных заготовок, выравнивание досок и удаление стружки с пиломатериалов. Сделать такой агрегат своими руками несложно. В интернете нужно будет подобрать схему-чертеж для изготовления машины, и с помощью электродвигателя от старой стиральной машины изготовить простейшее оборудование, которое по функционалу и качеству обработки не будет уступать к заводскому оборудованию.

Очень удобную, ручную ленточно-шлифовальную машину можно сделать из болгарки своими руками. С помощью такого инструмента хорошо точить топор, ножи и т.п. Обрабатывать поверхность под любым углом, придавая ей ровную плоскость. В общем, этот мини-станок оценят те, кто работает с железом или деревом.

В общем, этот мини-станок оценят те, кто работает с железом или деревом.

Заточка режущей кромки топора:

При такой заточке угол не уплывет.

Как из болгарки сделать ленточную шлифовальную машину

Крепление для обхвата шлифовальной машины будем делать из куска толстой стали, толщиной около 10 мм. Сверлим отверстие под шейку УШМ.

Прорезаем широкую прорезь.

Болгаркой вырезаем крепление.

Далее зачищаем и шлифуем, чтобы все имело красивый и безопасный вид.

Сверлим отверстие от ножек прижимного приспособления.

Затем обрезаем нить в широкой части.

В результате это крепление легко надевается на болгарку и зажимается так, что все крепко держится.

Примерка.

Теперь нужно сделать ролик, который будет вращать ленту наждачной бумаги. Берем ДСП и с помощью насадок большого диаметра вырезаем круглые заготовки. Чтобы получился широкий круглый валик, склейте их между собой.

Затем перьевой дрелью сверлим отверстие во всех сразу.

Затем зажимаем в тиски и треугольным напильником делаем внутреннее отверстие под шестигранник.

Вот так.

Берем широкую гайку и напильником делаем насечки на плоскостях.

Нужны для лучшего удержания ореха в дереве.

Разводим двухкомпонентный эпоксидный клей и вклеиваем гайку с накаткой в деревянный валик.

После высыхания клея зажимаем ролик в станке.

Прошиваем под эллипс. Это нужно для того, чтобы лента не слетела. Затем отшлифуйте наждачной бумагой до гладкости.

Пришло время для второго видео. Изготовлен из трех подшипников, запрессованных на вл.

Сделаем два таких уха.

Одеваем края выступающего вала.

Сделаем тарелку. В результате получается U-образная деталь, удерживающая ролик.

Чтобы вал не вылетел, закрепляем сваркой

Теперь сделаем раму. Вам понадобятся две стальные трубы разного диаметра, чтобы одна входила в другую.

На трубу большего диаметра наваривается плоская накладка. Он нужен для того, чтобы нажимать на ленту во время шлифовки.

Привариваем ролик из подшипников к тонкой трубе.

Берем кольцо наждачной бумаги (продается в строительных магазинах), вставляем трубку в трубу и прикидываем примерный размер всего приспособления.

Отпиливаем длинные концы труб. В тонкой трубе делаем широкий паз, а в толстой — отверстие.

Приварите гайку к отверстию.

Как измельчить травку без кофемолки: 11 советов, которые можно сделать своими руками

Мы все были там: вдали от дома без нашего самого любимого приспособления для курения марихуаны, задаваясь вопросом, как измельчить травку без кофемолки.

Для многих это похоже на гребаный ручей без весла. Но на самом деле все не так плохо. На самом деле, это отличная возможность проявить свой внутренний МакГайвер и открыть для себя новые и творческие способы измельчения марихуаны.

В этой статье эксперты по каннабису из Honest Marijuana раскрывают 11 новых инструментов для приготовления марихуаны без кофемолки.

Почему вы должны разбирать шишки в первую очередь

Есть много веских причин, по которым вы должны разламывать шишки перед употреблением.

Не в последнюю очередь это то, как, черт возьми, вы собираетесь выкурить цветок каннабиса размером с пятидесятицентовую монету (для тех из вас, кто испытывает нумизматические трудности, приложите большой и указательный пальцы кончиками к кончикам для приблизительный размер, о котором мы говорим)?

Вот еще две веские причины, по которым вам всегда следует ломать свой бутон. Будете ли вы использовать инструмент, созданный для работы, или выясните, как измельчить траву без измельчителя, решать вам.

Эффективность

Если вы разрежете каннабис на более мелкие кусочки, он станет более мощным. Это магия? Нет, это наука.

Разрезание, измельчение, натирание на терке, бритье, измельчение или любое другое уменьшение размера вашей марихуаны без прикосновения к ней руками предотвращает поглощение вашей кожей трихом , которые делают марихуану рекреационным и лекарственным средством, которым она является.

Киф

Киф — это термин, который каннассеры используют для обозначения терпенов и каннабиноидов , которые отделяются от трихом, когда вы разрезаете шишки на более мелкие кусочки.

Что во всем этом такого замечательного? Киф — одна из самых чистых и мощных частей растения марихуаны.

Он имеет тенденцию собираться, как пыль, на поверхности вашего режущего инструмента (вместе со смолой), но вы можете собрать это чудо размером с пинту и добавить его во все, от бонгов до тупых, от испарителей до электронных ручек и от кальяна до медовое масло

Хотите узнать больше об этом странном и экзотическом веществе? Потратьте несколько минут, чтобы прочитать нашу статью Что такое Kief и как его использовать | Честная марихуана .

Вам обязательно нужна кофемолка?

Нет, вам не нужна молотилка, чтобы извлечь пользу из шишки. Но это делает вещи намного проще.

Это все равно, что пытаться забить гвоздь в доску без подходящего инструмента. Конечно, вы можете забить гвоздь отверткой, гаечным ключом или даже камнем, но они не справятся с этой задачей так же хорошо, как надежный молоток.

Конечно, вы можете забить гвоздь отверткой, гаечным ключом или даже камнем, но они не справятся с этой задачей так же хорошо, как надежный молоток.

Однако иногда вы оказываетесь без нужного инструмента и размышляете о том, как измельчить траву без кофемолки.

Вот где пригодятся следующие инструменты для самостоятельной сборки.

Как измельчить сорняки без измельчителя: инструменты для самостоятельной работы

1) Ваши руки

Ваши руки — это оригинальный инструмент для самостоятельной работы. Бесчисленные поколения энтузиастов канны готовили свою травку только своими пальцами.

Вам нужно будет высушить и вылечить коноплю — вы всегда должны делать это в первую очередь, независимо от того, как вы решите ее измельчить, — и вам понадобится что-то, во что ее можно измельчить (хорошо подойдет миска или противень), но это почти все, что нужно, чтобы сделать хорошую марихуану еще лучше.

2) Терка для сыра

Это ни в коем случае не наш первый выбор для приготовления травки, но в крайнем случае сойдет.

Найдите терку для сыра с маленькими отверстиями — чем меньше, тем лучше — и потрите наг (звучит грязно, не так ли?) по поверхности.

Следите за своими пальцами, когда цветок опускается. Эти маленькие дырочки могут разодрать кожу так же легко, как бутоны и сыр.

3) Ножницы