Станок для ручной холодной ковки своими руками чертежи: применение, особенности инструмента, технология ковки. Чертежи для создания своими руками (130 фото)

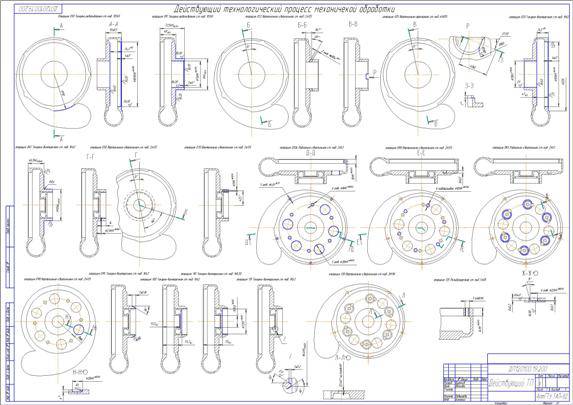

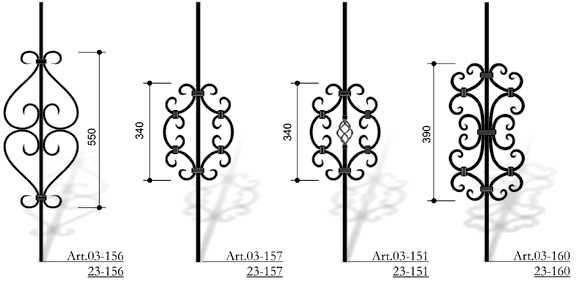

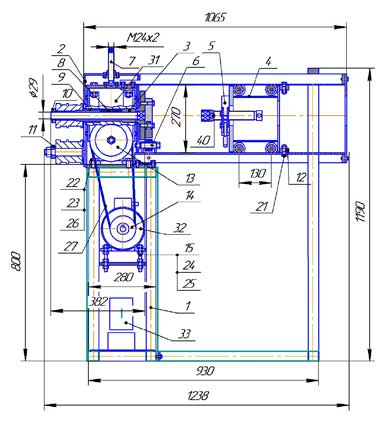

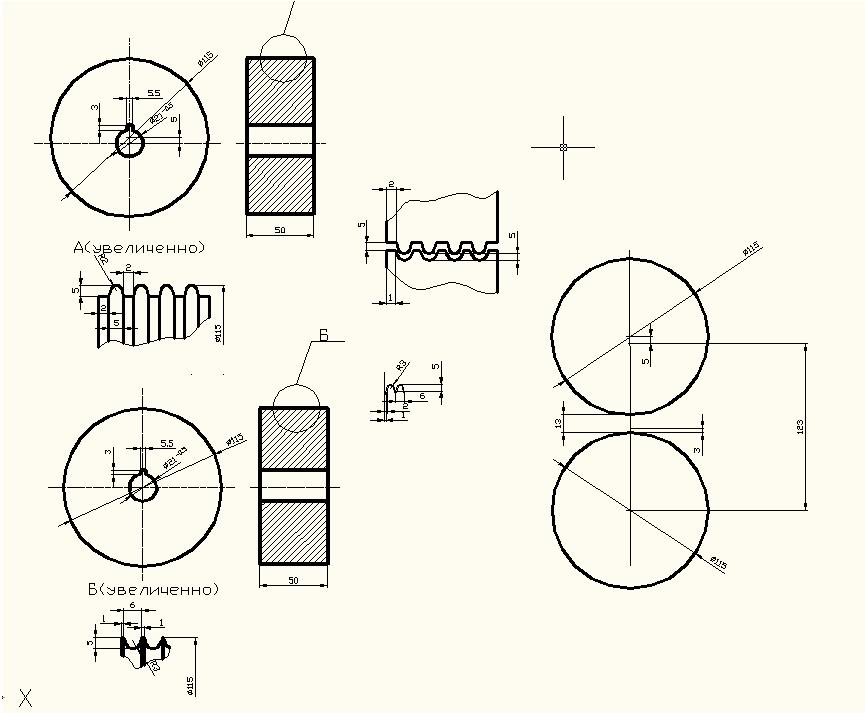

Чертеж станка для холодной ковки

Чертежи станков для изготовления элементов холодной ковки

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками

Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Компоненты станка и необходимые инструменты. Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

1. гнутик;

2. улитка;

3. волна;

5. твистер;

6. фонарик;

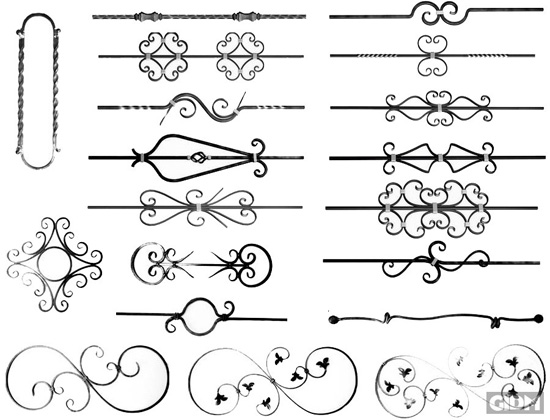

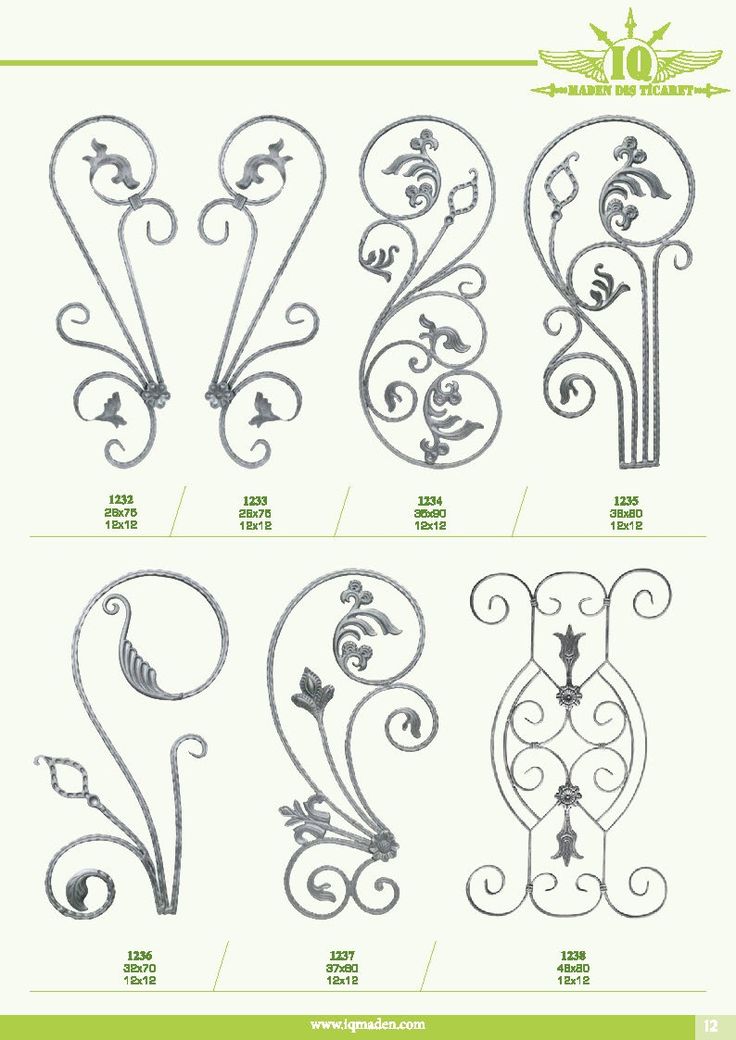

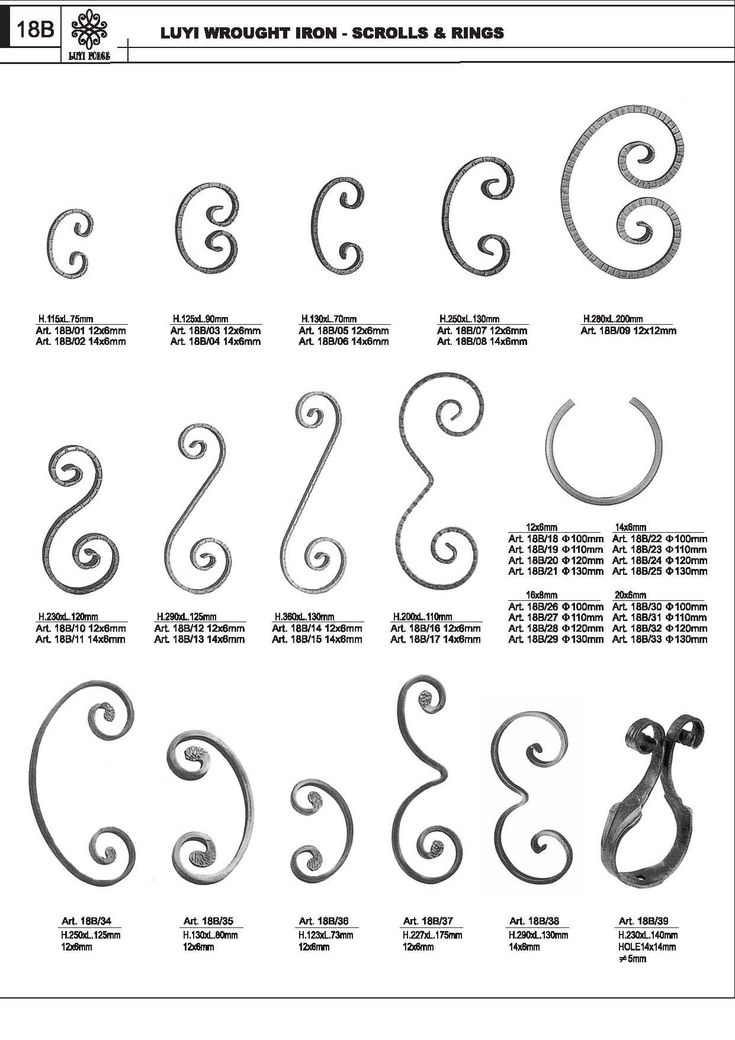

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

«Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

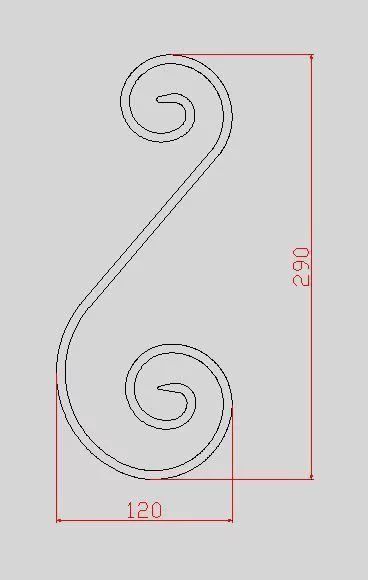

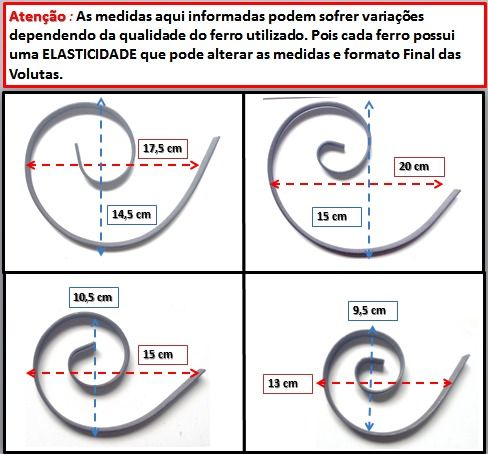

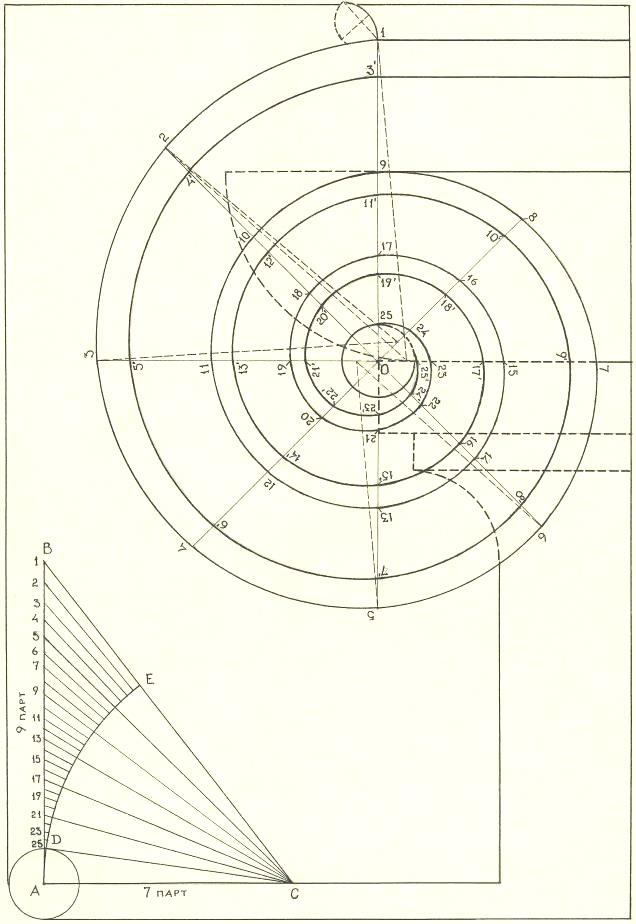

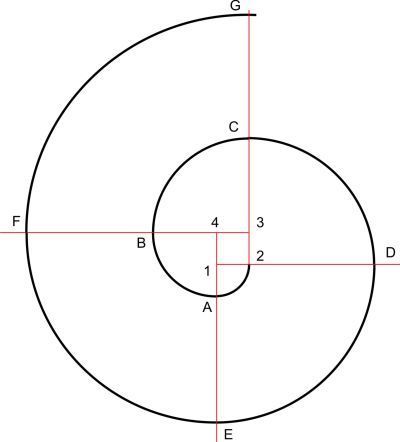

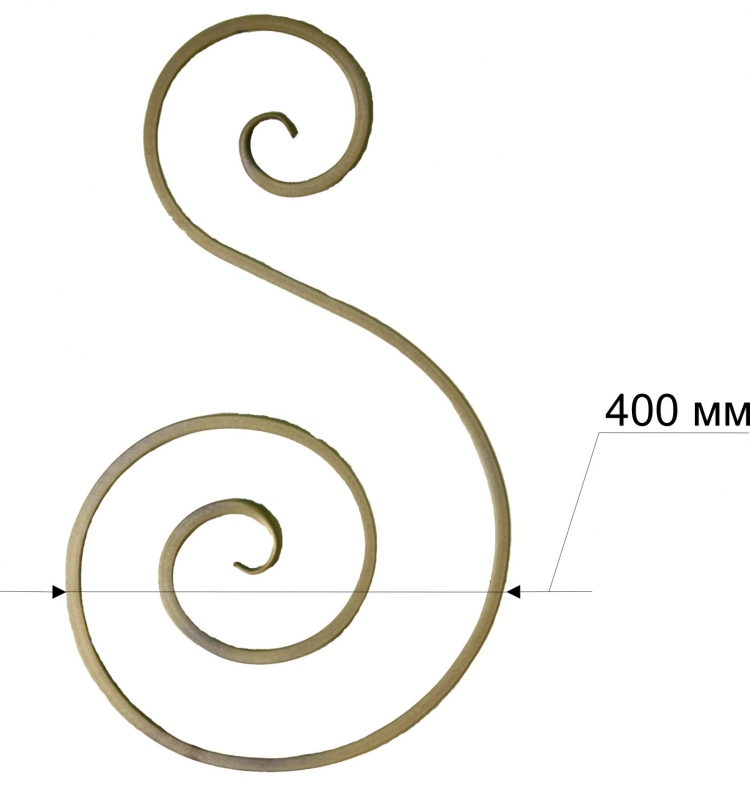

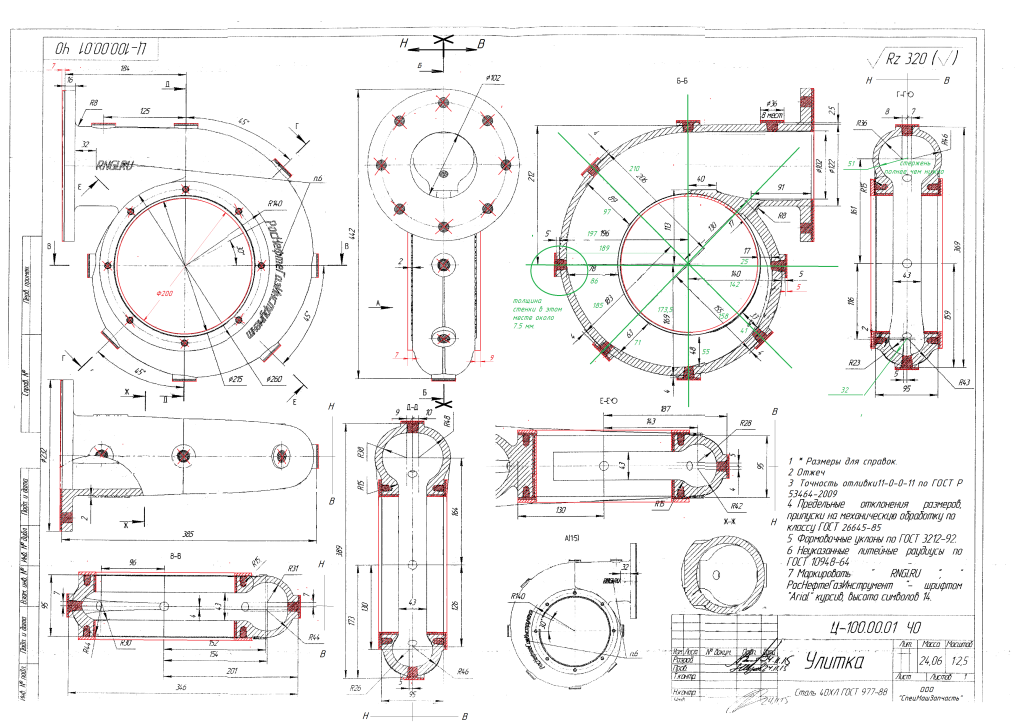

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

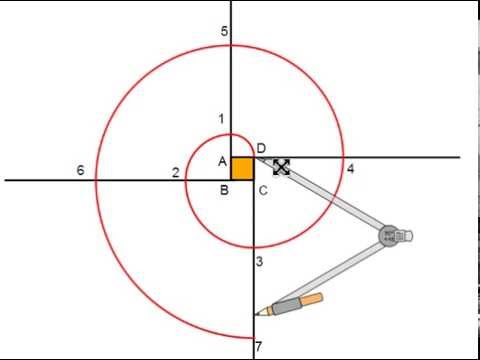

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться. Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

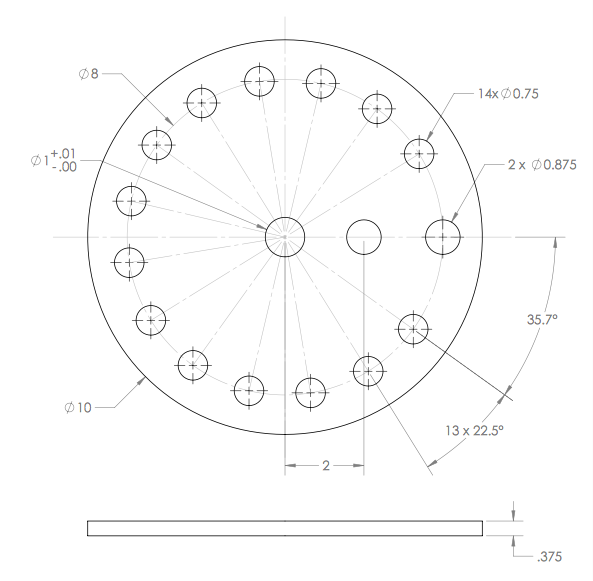

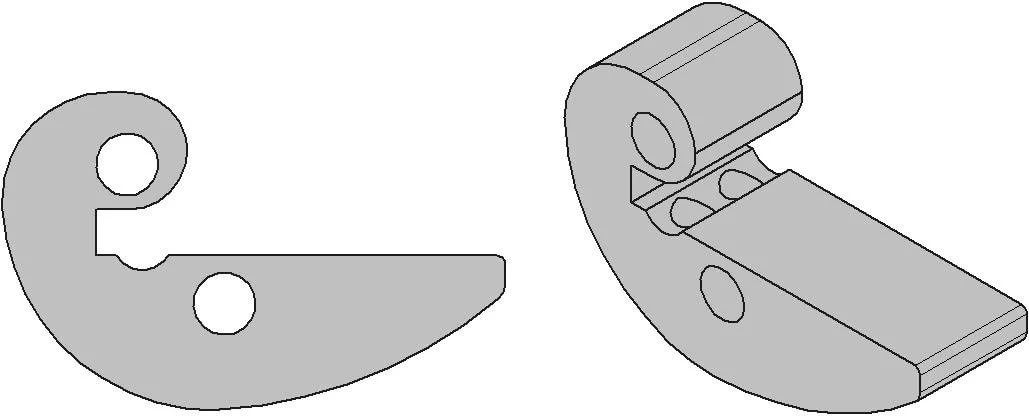

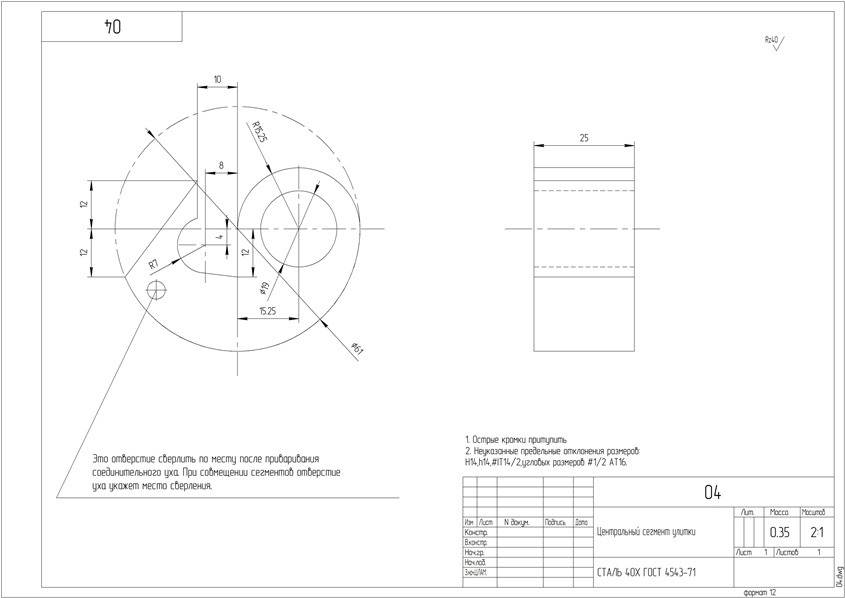

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним

Гидравлический пресс для холодной штамповки

Гидравлический пресс для холодной штамповки

Описание продукта

Genaral Введение

Имеет черно-белое управление и ПЛК управления двумя видами электрической системы управления. Регулировка, ручной и полуавтоматический три режима работы могут реализовывать постоянное давление и принимать решения по двум направлениям.

При постоянном формировании давления, после подавления есть гарантии при прокатке и автоматическом возврате в движение.В рабочий стол загружается идет против рассрочки, кроме того идет против продукта. Все еще допустимое использование в качестве прокладки давления жидкости вместо растяжения формовочной машины заготовки, ее рабочего давления и графика движения, может в соответствии с необходимостью ремесла регулироваться в соответствии с установленным объемом.

Техническая производительность

| 1. Конструкция из трех балок и четырех колонн |

| 2. Три сварных балки сварены с обработкой отпуска |

| 3.Гидравлическая система с картриджным клапаном: долгий срок службы, меньшее гидравлическое воздействие и уменьшение точки утечки |

| 4. Гидравлическая система оснащена предварительным устройством для снижения гидравлического воздействия |

| 5. Кнопка централизованного управления и оснащен регулировочной и полуавтоматической моделью |

| 6. Оборудован функцией постоянного хода и давления |

| 7.Рабочие функции и устройства: световая завеса, датчик смещения, рабочий ход и давление и цифровой дисплей, регулируемая скорость |

Применение

4-контактный волочильный пресс обычно используется для формования пластичных материалов и порошковых изделий; коррекция вала и других подобных деталей; прессование электрических деталей; обработка листового металла, штамповка и волочение; алюминиевые пряжки, встроенный потолок и так далее. Эта машина применяется в станкостроении, автомобилестроении, автомобильной промышленности, кондиционированных корпусах, механических подшипниках, порошковой металлургии и пластиковой промышленности.

Эта машина применяется в станкостроении, автомобилестроении, автомобильной промышленности, кондиционированных корпусах, механических подшипниках, порошковой металлургии и пластиковой промышленности.

- Автозапчасти: детали кузова, тормоза, топливные баки, ходовая часть, картер моста, бампер;

- Бытовая техника: стиральная машина, телевизор, холодильник, кондиционер, рисоварка и другие комплектующие;

- Кухонные принадлежности: мойка, чайный набор и другие виды посуды.

Главным образом компоненты

Назначение Y32 4-канальный чертежный пресс

Упаковка и доставка

Гидравлический пресс для холодной штамповки

| Тип упаковки: деревянная упаковка или может быть отрегулирована для безопасности машины. |

| Контейнерная упаковка: завернутый в пластик для защиты от намокания. |

| Подробности упаковки: |

1) перед упаковкой станок в течение 48 часов проводит испытания, чтобы убедиться, что все оборудование соответствует требованиям 100%. |

| 2) перед загрузкой, стабильная упаковка, профессиональный и опытный грузчик уменьшают повреждение продукта при транспортировке. |

| 3) после погрузки наши профессиональные сотрудники, работающие с документами, будут выполнять заказ до тех пор, пока товар не выйдет из порта. |

| Деталь поставки: 30 дней |

Наши услуги

Гидравлический пресс для холодной штамповки

- Служба запросов и консультаций : круглосуточное реагирование в течение 2 часов, предоставление решения в течение 2 часов один день и решить жалобу в 2 дня.

- Техническая служба : Инженеры могут обслуживать зарубежные машины. Мы отправляем техника на фабрику заказчика для установки и предварительной эксплуатации машин.(клиентам нужно только оплатить авиабилет и гостиницу)

- Гарантия качества Sevice : Мы предоставляем 5 лет гарантии .

Мы подписываем договор с подробными техническими данными.

Мы подписываем договор с подробными техническими данными. - Другие услуги : Скидка на долгое сотрудничество и приветствуется ваш визит на наш завод.

Информация о компании

Гидравлический пресс для холодной штамповки

О LVD-CNC

| LVD-CNC полностью сосредоточен на предоставлении линейки продуктов и поддержки для максимизации производительности листового металла техник. |

| Уже более 16 лет LVD-CNC специализируется на листогибочных прессах с ЧПУ, гильотинной и лазерной резке и штамповке, чтобы обеспечить цех полного производства листового металла и повысить точность производительности. |

| Компания имеет глобальную сеть из более чем 15 назначенных дистрибьюторов, обученных продавать и обслуживать станки LVD-CNC. |

Станки LVD-CNC изготавливаются в соответствии с нашим строгим набором стандартов проектирования и качества на современных производственных мощностях. |

| Конструкции изделий LVD-CNC сочетают в себе точность, скорость, гибкость, долговечность, надежность и передовые технологии, чтобы поставлять станки с самым высоким соотношением производительности и цены в отрасли. |

Другие продукты LVD-CNC

и

.

серво гидравлический алюминиевый глубокой вытяжки пресс обратной экструзии машина для холодной ковки

$ 13 000.00 — 179 500,00 долларов / Устанавливать | 1.0 комплект / комплекты (мин. Заказ)

- Время выполнения:

Количество (Наборы) 1 — 5 > 5 Est.Время (дни) 45 Торг

- Персонализация:

Индивидуальный логотип (Мин.Заказ: 1 комплект)

Индивидуальная упаковка (Мин. Заказ: 1 комплект)Подробнее

Настройка графики (Мин.

Заказ: 1 комплект)

Заказ: 1 комплект)Технические характеристики (Мин. Заказ: 1 комплект) Меньше

,

Китай Холодная волочильная машина, Холодная волочильная машина Производители, Поставщики, Цена

83,357 Товаров из 4 387

Цена FOB: US $ 9800-25000 / Piece

Мин.Заказ: 1 шт.

Цена FOB: US $ 58000-60000 / Комплект

Мин. Заказ: 1 комплект

Цена FOB: US $ 60000-100000 / Комплект

Мин. Заказ: 1 комплект

,

Станок для холодной ковки своими руками: видео, фото, чертежи

Сделать станки для холодной ковки можно из подручных материалов.

Так как универсальные приспособления от производителей имеют достаточно высокую стоимость, собственноручно выполненный станок для холодной ковки металла станет отличным решением для людей, занимающихся изготовлением кованых изделий.

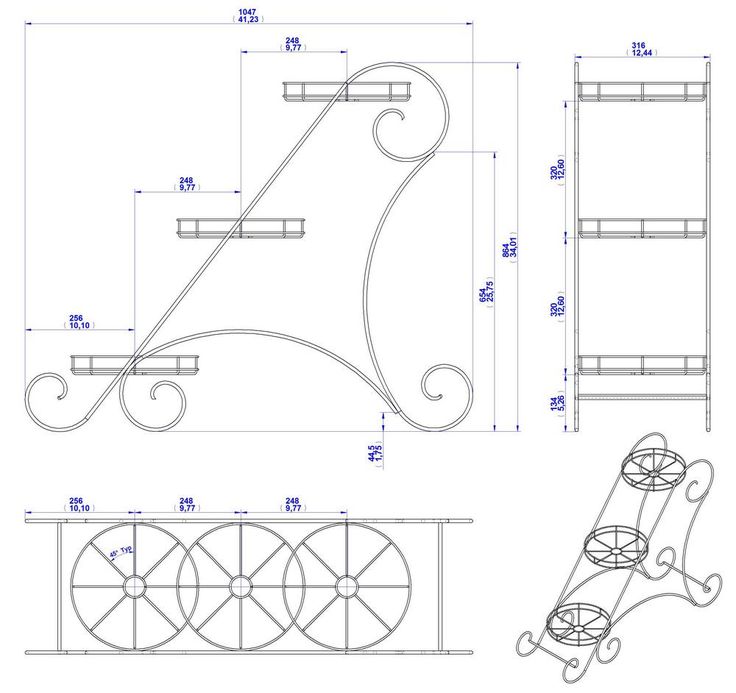

Сегодня металлические конструкции с уникальным дизайном и смелыми архитектурными формами применяют для обустройства домов в коттеджных поселках.

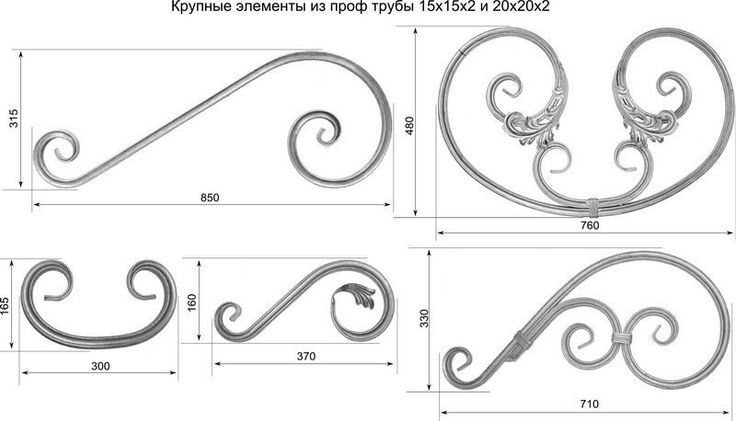

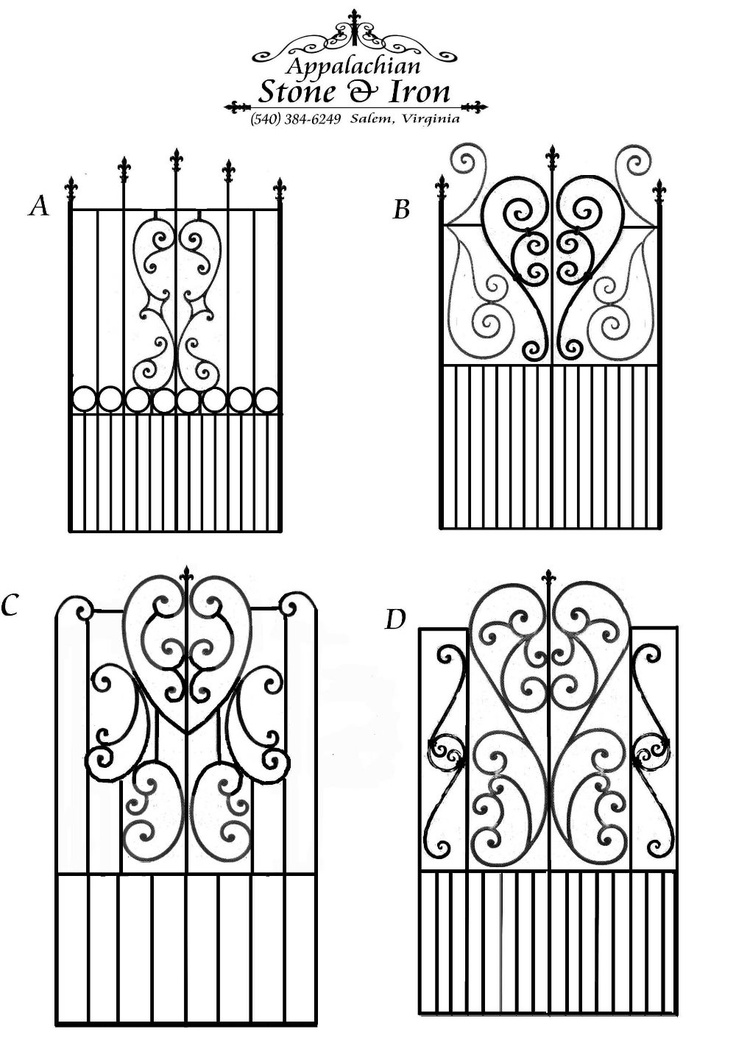

Фигурно изогнутые кованые элементы ворот, заборов и калиток вносят непривычный образ в ландшафтный дизайн усадьбы.

На предложенных фото можно увидеть, какой необычный художественный вид создают металлоконструкции.

Какие детали можно выполнить на станке для холодной ковки

Содержание:

- Какие детали можно выполнить на станке для холодной ковки

- Виды оборудования для холодной ковки

- Изготовление станка «Улитка»

- Трубогибочный станок

- Как изготовить станок торсион

Холодная ковка, в отличие от горячей технологии, проста и безопасна. Этот процесс не требует применения раскаленного металла и точного соблюдения рабочей температуры.

Этот процесс не требует применения раскаленного металла и точного соблюдения рабочей температуры.

Сделать станок для холодной ковки своими руками можно специально для изготовления определенного типа деталей.

Фото:

Также самодельный станок позволит решать самые разнообразные задачи, поэтому он будет просто универсальный.

С помощью самодельного станка удастся добиться идеальной геометрии элементов металла для индивидуальной дизайнерской идеи и сделать самому оригинальные детали с узором.

В процессе холодной декоративной ковки, как правило, применяют мягкий металл — это могут быть никелевые и магниевые сплавы, сталь, медь или латунь.

В остальном ассортимент производимых изделий на станке будет ограничиваться только фантазией и возможностью мастера.

По желанию, своими руками можно сделать ажурные элементы для лестниц, ворот и ограждений.

Использование декоративных деталей позволит украсить камины и мангалы, красиво оформить наружные стены дома и беседку, сделать оригинальные треноги для цветов, как на фото.

Фото:

Виды оборудования для холодной ковки

Существующие виды станков могут эксплуатироваться с участием электрического двигателя или ручной силы.

Первый вариант приспособления дает возможность выполнять работу быстрее, чем ручные станки, но при этом требует от мастера определенных навыков.

Кузнечные станки для ковки разделяют на типы:

- улитка – станок с отдельными снимающимися деталями или цельнолитой — он используется при выполнении спиралевидных отдельных частей;

- универсальное приспособление – применяют для резки, клепки и приданий объема изделию;

- гнутик – с его помощью можно сделать дуговую гибку металла или изгибание деталей под определенным углом;

- приспособление для формирования колец;

- твистер – позволяет выполнить загиб изделия вдоль оси;

- пресс – для образования матричного отпечатка на изделии;

- волна – для получения из металлических прутьев волнообразных элементов.

Изготовление станка «Улитка»

Далее в статье рассмотрим чертежи, фото и видео материалы, с помощью которых станет намного проще сделать в домашних условиях станок для холодной ковки.

Используя нижеприведенный список инструментов и металлических деталей, можно собрать станок цельной улитки.

Видео:

Для работы понадобятся:

- металлические прутья;

- листы и полосы из стали;

- профильная стальная труба;

- сварка, плоскогубцы, болгарка.

Чертежи и пошаговая схема, а также просмотр тематического видео, позволит получить качественное приспособление с нужными параметрами:

- Используя лист бумаги, нанесите на него изображение спирали с тремя витками. Далее сверьте размеры так, чтобы в результате армированный прут с диаметром 10 мм помещался в резьбу;

- С помощью болгарки вырежьте из стального листа две пластины. Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм;

- Возьмите 3-х см прут и три стальные полосы. Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

- Плоскогубцами выполните изгиб стальных полос по шаблону, в результате у вас появятся три спиральных детали с разной длиной;

- С помощью сварки все элементы станка приваривают по схеме, сварочные работы рекомендуется проводить качественно, так как именно от них будет зависеть срок эксплуатации инструмента;

- Стальная труба приваривается в последнюю очередь снизу в центре станка.

В результате проведенных работ должно получиться оборудование для холодной ковки металла, как на фото.

Трубогибочный станок

Если при оформлении каких-либо элементов интерьера с нарезанием профильных труб трудностей никто не испытывает, то при необходимости выполнить их изгиб, наоборот, все усложняется.

Качественно и быстро провести такую работу позволят специальный гибочные станки для труб, которые заранее можно сделать своими руками.

Чертежи для изготовления данного вида оборудования могут применяться разные, в зависимости от того, какие материалы будут использоваться в работе.

Собрать станок производственного типа для холодной ковки металла, как на фото, на первый взгляд сложно.

Но если мастер, работая с металлом, уже успел набраться опыта, для него нет ничего невозможного. Главное подобрать прочную устойчивую основу под будущую конструкцию.

Например, это может быть массивный металлический стол, выполненный на основе труб или профиля.

Так как сгибание металла будет происходить за счет присутствующих в конструкции валов, необходимо подобрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два цилиндра фиксируются немного выше стола, а третий – центральный, помещается над ними.

От расстояния двух крайних цилиндров зависит, под каким углом будет осуществляться изгиб трубы.

Чтобы иметь возможность изменять при необходимости положение цилиндров, нужно в чертежи конструкции внести дополнения в виде стопперов и роликов, которые позволят сделать эту часть регулируемой.

После того как цилиндры зафиксированы, необходимо организовать для них систему передачи вращения.

С этой целью используют цепной механизм от старого автомобиля, который можно отыскать на рынке запчастей.

Лучше, если механизм будет укомплектован шестернями, если нет, тогда их придется покупать отдельно.

Шестерни монтируют на два крайних цилиндра и натяжитель, помещенный ниже валов, в центре. Затем один из крайних цилиндров оснащается ручкой, с целью создания вращающего усилия.

Затем один из крайних цилиндров оснащается ручкой, с целью создания вращающего усилия.

Станок для холодной ковки металлических изделий готов. Дополнить вышеизложенный материал подробностями поможет следующее видео.

Видео:

Как изготовить станок торсион

Станок для холодной ковки изделий типа торсион используют для закручивания металлических спиралей в виде змейки.

Вручную работать таким приспособлением тяжело, поэтому, чаще всего для изготовления торсиона применяют чертежи с электрическими вариантами станков.

Для того чтобы правильно собрать торсион, предлагаем просмотреть видео и ознакомиться с нижеизложенным руководством.

Видео:

Инструменты и материалы для сборки станка:

- стальной лист;

- двутавровая балка;

- тиски и крепежные элементы;

- редуктор, электромотор, цепь;

- болгарка;

- сварка.

Схема последовательности действий:

- За основу будет служить двутавровая балка, к одной стороне которой необходимо приварить стальной лист;

- Затем к стали крепят тиски, приваривают и фиксируют болтами с гайками;

- Чтобы при натяжении металлическое изделие не выскакивало из станка, к тискам снизу и сверху крепят пластины;

- Другую сторону двутавровой балки оснащают роликами, на которые, впоследствии, монтируется платформа;

- На поверхность полученной конструкции крепятся другие тиски с подвижными основными элементами.

При этом обе конструкции, расположенные по краям двутавра, должны будут располагаться на одном уровне;

При этом обе конструкции, расположенные по краям двутавра, должны будут располагаться на одном уровне; - Далее конструкция оснащается стальной ручкой, выполненной из прута, за счет ее вращения будет загибаться изделие;

- Используя болты, соединяют понижающий редуктор и двигатель. Обод штурвала оснащается цепью;

- Конструкция закрывается стальным кожухом.

В результате проведенных действий получается станок с двумя блоками — подвижным и неподвижным.

электрических и ручных станков для художественной ковки, кузнечных и других. Как сделать станок для ковки металла по чертежу?

- Взгляды

- Лучшие модели

- Как сделать самому?

Станки для холодной ковки — это специализированное оборудование, с помощью которого можно создавать красивые и качественные изделия из металла. Характерной чертой таких устройств является возможность установки в домашних условиях и самостоятельное изготовление. На рынке представлен широкий выбор мощных и долговечных устройств.

На рынке представлен широкий выбор мощных и долговечных устройств.

Просмотров

Для более эффективной и быстрой обработки металлических изделий производители выпускают различные виды станков холодной ковки, отличающиеся по функциональным и эксплуатационным характеристикам. Подробный обзор каждой разновидности позволит вам быстро подобрать необходимое снаряжение и избежать большинства ошибок, допускаемых новичками.

Основные виды оборудования для машин художественной ковки.

- «Улитка». Самое универсальное устройство для производства спиральных металлических элементов. Это оборудование изготовлено из литого основания, что позволяет использовать его длительное время. В этой разновидности сырье всегда закручено по спирали. Кузнец может использовать как горячие профили или стержни, так и холодные.

- «Гнутик». Классический вариант холодного автомата. Используя это оборудование, кузнец может делать уголки любой формы и размера.

В основе конструкции лежит гибочный штамп с дополнительным эксцентриковым приводом. Считается многофункциональным устройством из-за возможности использования дополнительных деталей.

В основе конструкции лежит гибочный штамп с дополнительным эксцентриковым приводом. Считается многофункциональным устройством из-за возможности использования дополнительных деталей.

- «Волна». Современный тип станкового оборудования, позволяющий создавать витые узоры или завитки с мелкой и прочной сердцевиной. Основными элементами являются легкосплавные диски, которые крепятся к металлической конструкции высокопрочными болтами.

При желании кузнец может выбрать расстояние между дисками.

- «Гусиная лапка». Станок Classic для холодной и горячей прокатки цельных частей профильной трубы. Его использование позволяет добиться высокохудожественной ковки в виде ровной морщинки. Оснащен двумя одинаковыми валами. Разновидность отличается высокой скоростью работы – около 4-5 секунд на штуку.

- «Глобус». Отличительной чертой является наличие специальной ручки, с помощью которой кузнец придает металлическому изделию нужную форму.

С помощью этой разновидности можно создавать шаблоны для ковки.

С помощью этой разновидности можно создавать шаблоны для ковки.

Помимо описанных выше разновидностей, любые станки по металлу условно классифицируют на 4 группы.

Торсионы. Для продольного скручивания металлических профилей или стержней.

Твистеры. Для создания спиралей и завитков.

Штамповка. Для выравнивания стержней и формирования моделей, ножек или зажимов.

Гибка. Для создания различных зигзагов или волн.

Многофункциональные и технологичные станки для холодной ковки – это оборудование, обладающее многими преимуществами. Использование таких устройств позволяет значительно облегчить человеческий труд, получить более качественные детали и ускорить технологию производства.

Машины с редуктором не требуют прямого подключения к сети. Благодаря этой функции мастер может значительно сэкономить на электроэнергии. В зависимости от типа электропитания оборудование также условно классифицируют на ручные и электрические механизмы.

В зависимости от типа электропитания оборудование также условно классифицируют на ручные и электрические механизмы.

Помимо специализированного оборудования необходимо также иметь набор следующих инструментов: глобус для дуги, металлический элемент «Фонарик», объемный ящик и расходные материалы.

Руководство

Ручные станки — это специализированные устройства, функционирующие за счет механической силы, прикладываемой непосредственно мастером. Конструкция в основном состоит из рычагов, что позволяет лучше распределять кинетическую энергию. Эту разновидность часто устанавливают в небольших мастерских.

Основные преимущества ручных станков:

работают без необходимости подключения к электросети;

отсутствие требований к специальным навыкам или квалификации;

возможность размещения в гараже или на даче;

легкая транспортировка и компактность;

высокая ликвидность в случае перепродажи.

Не менее важным преимуществом этого типа является возможность подключения дополнительных функциональных элементов. Такой станок легко разбирается, что позволяет менять его конструктивные особенности под себя. Преимуществом также является невысокая стоимость – от 7 до 20 тысяч рублей в зависимости от типа механизма.

С электроприводом

Основным преимуществом станков с электроприводом является простота человеческого труда. Наличие в конструкции оборудования электрического механизма позволяет значительно быстрее и точнее производить детали. Аналогичное устройство обычно используется для серийного производства.

В дополнение к высокой рабочей скорости электропривод обеспечивает более плавный изгиб. Недостатком этого типа является высокая стоимость, которая зависит от наличия дополнительных функций или фактической мощности двигателя.

Универсальное электрооборудование может стоить от 200 до 300 тысяч рублей. На рынке есть и более дорогие модели, которые используются в промышленной сфере. Обычно такие устройства не подходят для домашнего использования из-за высокой цены и габаритов.

На рынке есть и более дорогие модели, которые используются в промышленной сфере. Обычно такие устройства не подходят для домашнего использования из-за высокой цены и габаритов.

Лучшие модели

Чтобы машина была высокоэффективной и производительной, необходимо знать, какие компании поставляют оборудование самого высокого качества. Несмотря на большое разнообразие производителей, кузнецы используют лишь небольшую часть рынка.

Самой популярной компанией считается китайский производитель специализированного оборудования BlackSmith . Этот бренд производит не только станки, но и гидравлические прессы, формовочные устройства и многие другие комплектующие.

Вот рейтинг моделей этого производителя.

- М3-Г. Обычно используется для различных работ со стержнями до 12 мм. Может использоваться для быстрого сгибания металлических полос и формирования колец.

- М3-В1. Оборудование ручного типа, с помощью которого можно создавать качественные локоны различной формы.

В этом устройстве используются металлические полосы размером до 40х5 мм и стержни толщиной 12-13 мм.

В этом устройстве используются металлические полосы размером до 40х5 мм и стержни толщиной 12-13 мм. - М04Б-КР. С помощью этого станка кузнец может быстро изготовить прочные корзины или витые узоры из металлических прутьев, сечение которых достигает 14-16 мм.

- УНВ3-02. Универсальное оборудование, с помощью которого можно выполнять практически все популярные виды работ с металлическим сырьем.

- ПС-14. Используется для скручивания металлических конструкций без нагрева. Позволяет обрабатывать медь, сталь Ст3 и любые другие мягкие материалы.

- УБ-100. В основном используется на строительных площадках и в слесарных мастерских. Предназначен для гибки квадратов, полос или стержней из мягкой стали.

Помимо китайского производителя вы можете приобрести отечественное оборудование у Ажурстали. Доступные устройства универсальны, практичны и имеют очень низкие цены.

Вот самые популярные модели.

- «Ажур-мини».

Несмотря на свою компактность, это оборудование хорошо справляется с металлическими прутьями толщиной до 15 мм.

Несмотря на свою компактность, это оборудование хорошо справляется с металлическими прутьями толщиной до 15 мм. - «Ажур-1». Довольно производительная модель, с помощью которой можно производить до 5-6 тысяч гнутых металлических изделий в месяц.

- «Ажур-2». Отлично подходит для создания объемных узоров и проката прямоугольных или угловатых форм.

- «Ажур-Универсал». Устройство представлено в виде вальцовочно-гибочного станка, что значительно повышает универсальность.

Немецкие станки также очень популярны. Наиболее известной компанией из Германии является производственная организация Habo , поставляющая высококачественное оборудование более 20 лет. Такие устройства отличаются минимальным уровнем шума, экономичностью и практически полным отсутствием вибраций.

Помимо описанных выше разновидностей специалисты также рекомендуют современный станок «Максим» 4 в 1. Данное оборудование высокоэффективно при создании навесов, ворот, лестниц, мангалов или ограждений. Основными преимуществами российского станка являются: высокая скорость работы, надежность и долговечность комплектующих.

Данное оборудование высокоэффективно при создании навесов, ворот, лестниц, мангалов или ограждений. Основными преимуществами российского станка являются: высокая скорость работы, надежность и долговечность комплектующих.

При работе на машине следует избегать резких движений. В противном случае техника довольно быстро выйдет из строя. А также следует тщательно проверить надежность элементов конструкции перед приобретением специализированного устройства.

Как сделать самому?

Помимо приобретения готового оборудования любой желающий может самостоятельно изготовить станок для холодной ковки. Изготовление устройства не требует специальных навыков. Особенно важно тщательно следовать приведенным ниже рекомендациям, чтобы избежать большинства недостатков или ошибок.

Первое, что необходимо сделать перед изготовлением оборудования, это разработать чертеж, на котором должны быть точно изображены станок и его основные узлы или соединения. В плане конструкции также указаны размеры и дополнительные крепления.

В плане конструкции также указаны размеры и дополнительные крепления.

Пошаговое руководство по изготовлению торсионного станка.

Зажимное оборудование лучше всего сделать из прочного сплава, при этом должны быть отверстия для крепежных болтов.

- После выполнения вышеуказанных действий необходимо приварить ручки к втулкам роликов. Для повышения безопасности и удобства использования тиски и втулки должны располагаться на одном уровне.

Чтобы сделать простейший домашний станок «Гнутик» , наварите металлические валы на стальную пластину и проделайте между ними прямоугольное отверстие. Далее к центру конструкции крепится подвижный упор – элемент, необходимый для выбора угла при изгибе. В производстве Гнутика рекомендуется использовать детали из инструментальной стали.

Для изготовления многофункционального станка «Улитка» необходимо использовать один из следующих способов.

- Простой способ. Нарисуйте контуры улитки на металлическом листе нужного размера и формы. Резка элементов конструкции осуществляется на специализированном оборудовании со сварочным блоком питания. Далее все детали фиксируются на столе в соответствии с особенностями эксплуатации.

- Съемная «Улитка». В этом случае съемное оборудование изготавливается с большим количеством металлических болтов. Для этого в заготовке проделайте 4 отверстия с резьбой. С их помощью кузнец сможет изменять радиус металлических изделий, затягивая болты.

- Расширенный способ. Для самостоятельного создания многофункциональной и прочной «Улитки» следует взять несколько подготовленных рам и соединить их при помощи крепежных элементов – болтов с мелкими отверстиями. Далее формируется основной вал оборудования, на котором располагается рабочая поверхность и дополнительные листы. установлен.

Подробный мастер-класс смотрите ниже.

После сборки «Улитки» ее необходимо проверить на черновых заготовках. Любые элементы конструкции следует закреплять с помощью сварочного оборудования, способного выдерживать интенсивные и длительные нагрузки.

Готовая рама всегда устанавливается на подвижный вал. В противном случае «Улитка» не сможет вращаться, что снижает удобство использования.

Комментарий успешно отправлен.

4 Объяснение процессов ковки: графическое руководство

Кузнечное производство можно в целом разделить на кузнечное производство, штамповочное прессование, горячее штампование, холодное штампование и бесшовное кольцевое штампование. Основываясь на процессе приложения силы, методы ковки можно дополнительно классифицировать как падение, прессование, осадку, автоматическую, валковую, прецизионную, разнонаправленную и изотермическую ковку.

В этой статье обсуждаются различные методы ковки металлов и их применение.

Что в этой статье?

- Виды поковок

- Различные методы ковки

- Ручная ковка против механической ковки

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу заработать партнерскую комиссию без каких-либо дополнительных затрат для вас.

Объяснение типов процессов ковки

Типы ковкиКовка — это процесс приложения силы для придания формы заготовке без удаления какого-либо материала или изменения состояния материи.

В отличие от пуансонов, при ковке применяется усилие для придания формы заготовке, а не разрезание и удаление материала.

В результате ковка имеет различные преимущества по сравнению с другими процессами металлообработки, и в зависимости от ваших требований вы можете выбрать наиболее подходящий тип ковки для вашего применения.

Однако следует опасаться дефектов ковки, чтобы они не ослабили заготовку и не снизили ее надежность.

Процессы ковки широко классифицируются в зависимости от типа используемого штампа и температуры заготовки.

В зависимости от типа штампа

Ковка в открытых штампах

Ковка в открытых штампахКовка в открытых штампах — это одна из самых простых форм ковки, при которой используется молот и наковальня для деформации заготовки в желаемую форму.

Этот тип ковки не использует полость штампа для придания формы заготовке, вместо этого используются ориентация и движение заготовки для получения требуемой формы.

Матрицы обычно имеют плоскую поверхность, но могут также иметь определенную форму поверхности для различных применений.

В свободной штамповке можно изготавливать различные формы, такие как диски, валы, лыски, нестандартные формы и т.д. Также применяется для подготовки заготовок к дальнейшим операциям.

Этот процесс обычно используется в небольших мастерских и в мастерских для изготовления небольшого количества изделий, где воспроизводимость и точность размеров не имеют существенного значения.

Ковка в закрытых штампах.

Ковка в закрытых штампах.Нагретую заготовку укладывают на нижний штамп, напоминающий форму, и закрепляют на наковальне.

В то время как другая половина пресс-формы/матрицы устанавливается на молот, который заставляет горячую металлическую заготовку деформироваться и заполнять полость матрицы.

Излишки материала выдавливаются из матрицы и называются заусенцами.

В отличие от ковки в открытых штампах, ковка в закрытых штампах формирует материал в соответствии с формой штампа, обеспечивая возможность изготовления идентичных деталей без отклонений или с минимальными отклонениями.

Однако первоначальная стоимость штамповки в закрытых штампах сравнительно выше из-за необходимости использования штампов специальной конструкции.

Он подходит для сравнительно больших объемов производства и обычно используется в автомобилестроении и производстве инструментов.

Ковка бесшовных колец

Ковка бесшовных колец требует вырубки куска металла под штамповочным станком, а затем подачи кольцевой структуры на ковочные ролики.

Используется для изготовления бесшовных кольцевых конструкций, способных выдерживать большие нагрузки без разрушения.

Этот тип поковки требует специального типа роликовых штампов, которые прилагают сжимающие усилия к заготовке для изменения ее поперечного сечения и получения желаемой кольцевой структуры.

Ролики могут иметь уникальные формы и конструкции для создания кольцевых структур с уникальными контурами в соответствии с требованиями проекта.

Как правило, этот тип поковки может использоваться для изготовления колец с внутренним диаметром от 5 до 350 дюймов.

Однако для ковки колец больших размеров требуются большие промышленные кузнечные машины, способные прилагать экстремальные усилия для ковки металла, и поэтому они подходят только для промышленного применения.

В зависимости от температуры заготовки

Ковка обычно включает в себя нагрев заготовки для повышения ее пластичности с последующей ковкой для придания ей желаемой формы.

Однако холодная ковка заготовки дает разные результаты с точки зрения механических свойств и чистоты поверхности детали.

При сравнении ковки с механической обработкой кованые детали обычно имеют лучшую прочность, чем обработанные детали, независимо от типа выполненной ковки.

Поэтому важно выбрать поковку, наиболее подходящую для вашего применения.

Горячая ковка

Горячая ковка металлической заготовкиГорячая ковка – это процесс нагрева металлической заготовки выше температуры рекристаллизации, что повышает ее пластичность и делает ее пригодной для ковки.

Это один из наиболее часто используемых видов ковки, так как он снижает усилие, необходимое для формования заготовки, тем самым сводя к минимуму усилия и время, необходимые для ковки.

Горячий металл также обеспечивает лучшую текучесть материала во время ковки, что делает его идеальным для операций штамповки, когда необходимо выковать сложные узоры.

Кроме того, нагрев заготовки выше температуры рекристаллизации приводит к отжигу заготовки, что снимает внутренние напряжения и делает ее пригодной для дальнейших операций.

Таким образом, этот метод лучше всего подходит для ковки твердых материалов, например стальных заготовок.

Однако неравномерное охлаждение горячего металла может привести к образованию окалины на поверхности заготовки, что приведет к ухудшению качества поверхности.

Холодная ковка

В отличие от горячей ковки, холодная ковка не требует нагрева заготовки, что устраняет необходимость в печи.

Этот тип ковки позволяет получать детали с более качественной поверхностью и более высокой прочностью, чем горячекованые детали.

Однако при штамповке металлических заготовок могут возникать внутренние напряжения, делающие заготовку непригодной для дальнейшей обработки без термообработки, такой как отжиг.

Кроме того, холодный металл имеет сравнительно низкую пластичность и требует большой силы для придания формы металлу.

Таким образом, он подходит для ковки мягких металлов, таких как алюминий, латунь, бронза, легированная сталь и т. д.

д.

Как правило, холодная ковка выполняется при температуре от комнатной до нескольких сотен градусов.

Different Forging Techniques

| Forging Technique | Overview |

|---|---|

| Drop forging | Process of shaping metals using a mechanical hammer and dies |

| Press forging | Deforming metal using continuous pressure on the штампы |

| Поковка с осадкой | Осевые силы применяются для увеличения поперечного сечения стержней до заданной геометрии. |

| Автоматическая горячая ковка | Автоматическая ковка металлических стержней на симметричные компоненты |

| Прокатная ковка | Прокатка горячих металлических стержней в желаемый профиль практически не требует дополнительной обработки |

| Многонаправленная ковка | Используется для улучшения механических свойств путем деформации материала во всех осевых направлениях |

| Isothermal forging | Heated dies are used to achieve uniform deformation, producing precise products |

Drop Forging

Drop forging| Drop forging | Details |

|---|---|

| Tools требуется | Механический молоток, матрицы |

| Возможности материалов | Сталь, магний, алюминий, латунь и медь |

| Применение | Диски, валы, лыски и нестандартные формы |

Ковка — это процесс придания формы металлу с использованием штампов и молотов.

Он состоит из механического молотка, который падает на горячую заготовку, чтобы придать ей форму.

Заготовку нагревают и помещают в стационарный штамп, имеющий оттиск или полость штампа заданной формы.

При падении механического молотка на горячую заготовку она принимает форму полости штампа, что приводит к формированию нужной детали.

Как правило, для промышленного применения молоты приводятся в действие с помощью сжатого воздуха или гидравлических систем, чтобы увеличить силу гравитации для повышения производительности.

В результате штамповки получаются детали с улучшенной структурой зерна и высоким отношением прочности к весу, что делает его идеальным для штамповки деталей, требующих высокой прочности, ударной вязкости и долговечности

потребуется более крупный молот и сверхмощный механизм, чтобы поднимать и опускать этот тяжелый молот.

Press Forging

Press Forging| Press forging | Details |

|---|---|

| Tools required | Forging press, Dies |

| Material capability | Steel, Aluminum, Titanium, Brass, Copper |

| Применение | Колеса, втулки, шестерни и другие подобные формы |

Процесс ковки на прессе включает приложение постоянного давления к заготовке между двумя штампами.

Ковочный пресс используется для приложения давления, и он пластически деформирует заготовку, чтобы придать ей форму штампа.

В отличие от силы удара, используемой при штамповке методом штамповки, при штамповке давление на заготовку постепенно увеличивается до тех пор, пока не будет достигнута желаемая форма.

Исключение для получения окончательной формы за один ход кузнечного пресса вместо повторных ударов дает равномерную деформацию по всей заготовке.

Этот процесс применим для открытых и закрытых штампов, обеспечивая при этом возможность горячей или холодной штамповки заготовки.

Ковка в прессе обеспечивает высокую степень контроля над приложенным давлением, позволяя изготавливать изделия различных форм и размеров с минимальным браком в виде облоя.

Хотя ковка на прессе требует более высоких затрат на установку, чем штамповка, она экономична для больших производственных циклов, легко автоматизируется и обеспечивает сравнительно лучшую точность размеров.

Высаженная поковка

Высаженная поковка| Высаженная поковка | Детали |

|---|---|

| Tools required | Upsetter, clamp, dies |

| Material capability | Steel, Aluminum, and other forgeable metals |

| Application | Fasteners, Torsion bars, Gear blanks, etc. |

Ковка с осадкой — это тип ковки, который используется для частичной ковки длинной заготовки, такой как металлический стержень.

Это означает, что пруток локально нагревается и прочно зажимается, в то время как осевое давление прикладывается к концу, который нужно проковать. Эта сила увеличивает диаметр заготовки за счет уменьшения ее длины.

Осадка производится с помощью специализированных машин, называемых кривошипными прессами и разъемными штампами, которые облегчают перемещение заготовки от одного штампа к другому, а для достижения желаемой формы используются последовательные деформации.

Предварительно отформованная деталь обычно представляет собой стержень, удерживаемый с помощью инструмента, а формируемый конец локально нагревается. Деталь вставляется в матрицу, и вырубной инструмент оказывает давление, чтобы опрокинуть материал в полость матрицы.

Детали, изготовленные из поковок с осадкой, обладают более высокой прочностью и высоким сопротивлением усталости, чем детали, подвергнутые механической обработке, поскольку рисунок зерна повторяет форму детали.

Локальный нагрев заготовки делает ее энергоэффективной, а устранение необходимости механической обработки сокращает потери материала и время.

Этот процесс ограничен наибольшей длиной, которую можно осадить без коробления. Максимальная длина высадки не может быть больше трехкратного диаметра заготовки.

Широко используется для изготовления винтов, болтов, клапанов и других крепежных изделий. С помощью этой техники можно выковать большинство материалов, кроме меди и некоторых алюминиевых сплавов.

Automatic Hot Forging

| Automatic forging | Details |

|---|---|

| Tools required | Induction heater, dies, automatic presses, rollers, and other specialized tools |

| Material capability | Iron, steel |

| Применение | Шестерни, подшипники и симметричные детали |

Процесс включает в себя нагрев прутков с помощью индукционных нагревателей с последующей прокаткой и нарезкой материала на заготовки требуемых размеров. Затем он проходит несколько процессов формовки, чтобы получить необходимую форму.

Процесс может также включать операцию холодной штамповки для окончательной обработки детали. Конечный продукт имеет высокую точность размеров, хорошее качество поверхности и легко поддается механической обработке.

При использовании этого метода вспышка не производится, что позволяет экономить материал.

Этот тип поковки лучше всего подходит для изготовления небольших симметричных деталей с коротким временем цикла и минимальными трудозатратами.

Однако оборудование, используемое для автоматической горячей штамповки, сравнительно дороже, чем другие процессы, что делает его идеальным для крупносерийного производства.

Широко используется в промышленности для изготовления шестерен, подшипников, фланцев и других мелких симметричных деталей.

Поковка

Поковка| Поковка | Подробная информация |

|---|---|

| Инструменты требуются | СВОЙСТВЕННАЯ СВЕДЕНИЯ |

Валковая ковка — это метод, при котором нагретые круглые или плоские прутки подают в валки, вращающиеся в противоположном направлении, для придания формы детали.

Ролики состоят из канавок заданной формы, которые деформируют материал и выковывают деталь с необходимой геометрией.

Эти канавки присутствуют по окружности валков, обычно в пределах от одной до трех четвертей обода, что делает их пригодными для ковки небольших размеров и повторяющихся рисунков.

Желаемая форма достигается пропусканием заготовки через последовательные валки или повторной подачей в одни и те же валки.

В этом процессе не используется оплетка, что сводит к минимуму потери и повышает производительность.

Обычно используется в автомобильной промышленности для производства осей и листовых рессор. Он также используется для изготовления валов, ручных инструментов и т. д.

Precision Forging

| Precision forging | Details |

|---|---|

| Tools required | Precision dies, forge press |

| Material capability | Titanium, Steel, and other exotic alloys |

| Application | Высококачественные компоненты машин |

Прецизионная ковка используется для изготовления деталей с чрезвычайно жесткими допусками.

Как правило, прецизионные кованые детали не требуют дополнительной обработки для получения желаемых размеров, за исключением процесса отделки, такого как полировка, для улучшения качества поверхности.

В отличие от традиционной ковки, прецизионная ковка представляет собой процесс уточнения формы уже откованной детали в соответствии с требованиями к размерам.

Дополнительные параметры, такие как контроль температуры, смазка, удаление окалины и т. д., включаются в прецизионную ковку для улучшения качества продукции.

Однако в этом процессе используется специализированное оборудование и штампы, что приводит к высоким первоначальным затратам и увеличению времени наладки, необходимого для достижения жестких допусков.

Это делает его подходящим для промышленного применения, где общие производственные затраты компенсируют высокие первоначальные затраты и время наладки оборудования.

Этот процесс обычно используется для изготовления компонентов машин в различных отраслях промышленности, таких как автомобилестроение, сельское хозяйство, железная дорога, горнодобывающая промышленность и т. д.

д.

Многонаправленная ковка

Multi-directional forging| Multi-directional forging | Details |

|---|---|

| Tools required | Forge press, flat dies |

| Material capability | Steel, copper, magnesium, aluminum, etc. |

| Применение | Высокопрочные сыпучие материалы |

Разнонаправленная ковка включает приложение нагрузки к сыпучему материалу во всех осевых направлениях путем либо изменения ориентации при каждом проходе, либо перераспределения сил во всех направлениях в один проход.

Заготовка подвергается высокой деформации путем пластической деформации во всех направлениях без изменения общего поперечного сечения.

Это приводит к уменьшению размера зерна с однородной структурой, что приводит к повышению пластичности, а деформационное упрочнение повышает его прочность.

Многонаправленная ковка не требует специальных инструментов, что делает ее пригодной для различных отраслей промышленности.

Однако это приводит к накоплению деформации в сердцевине, которую можно преодолеть повторными проходами.

Кроме того, процесс занимает много времени и требует автоматической настройки или ручной переориентации заготовки после каждого ковочного прохода.

Isothermal Forging

Isothermal Forging| Isothermal forging | Details |

|---|---|

| Tools required | Heated dies, vacuum chamber, forge press, |

| Material capability | Aluminum and Titanium alloys |

| Применение | Компоненты для аэрокосмических и реактивных двигателей |

При изотермической ковке используются штампы, которые нагреваются до температуры заготовки, и температура поддерживается на протяжении всего процесса.

Использование нагретого штампа устраняет эффект охлаждения поверхности штампа и помогает добиться равномерной деформации.

Эта температура поддерживается на протяжении всего процесса, что позволяет производить детали с высоким качеством поверхности и точностью размеров.

Поддержание температуры на протяжении всего процесса приводит к постепенному напряжению, что приводит к однородным механическим свойствам всей кованой заготовки.

Матрицы изготовлены из жаропрочных сплавов, чтобы выдерживать высокие температуры и давление, что приводит к увеличению затрат.

Кроме того, необходимо поддерживать вакуум или инертную атмосферу, чтобы свести к минимуму окисление, что приводит к высоким затратам на установку и эксплуатацию при низкой производительности.

Используется для ковки алюминия и чувствительных к скорости деформации материалов, таких как титановые сплавы. Из-за высоких общих затрат этот метод подходит только для ковки ответственных компонентов аэрокосмических и реактивных двигателей.

Hand Forging vs Power Forging

Hand forging vs power forging| Hand Forging | Power Forging |

|---|---|

| Manual hammer and anvil are used | Power hammer and anvil are used |

| Varied strike force | Постоянная сила удара |

| Низкая сила удара и меньшая деформация | Высокая сила удара и высокая деформация материала |

| Возможность изготовления готовой продукции | В основном используется для черновой обработки |

| Больше точности и контроля | Меньше контроля и вариативности |

Как правило, ручная ковка включает ковку в открытых штампах, при которой ориентация заготовки и удар молота определяют форму кованой детали.

В отличие от механической ковки, ручная ковка не подходит для ковки в закрытых штампах, в которой используются штампы со сложным рисунком.

Это связано с тем, что сила удара недостаточна, чтобы протолкнуть металл в каждую сложную деталь штампа, что делает его пригодным для ковки деталей с простой геометрией.

С другой стороны, силовая ковка предполагает использование как открытых, так и закрытых штампов для ковки металлической заготовки.

Силовая ковка обеспечивает значительно более высокое и стабильное ударное усилие, что позволяет выполнять ковку в штампах сложной формы.

Обычно механизированная ковка в открытых штампах используется для грубой обработки заготовки с последующей ручной ковкой для окончательной обработки изделия.

Механическая ковка требует более высоких затрат на установку из-за механизированных молотков и специальных инструментов, в то время как ручная ковка использует простые инструменты и требует меньших капиталовложений.

Процесс ковки можно выбрать в зависимости от объема производства и требуемой геометрии кованой детали.

Ручная ковка подходит для ограниченного производства уникальных деталей, где изготовление штампов экономически нецелесообразно, а механическая ковка рекомендуется для серийного производства.

Заключительные мысли

Технологии ковки претерпели значительные изменения с годами благодаря технологическим достижениям. Для производства различных деталей используется ряд процессов, сложные штампы и тяжелые машины.

Ручная или кузнечная ковка может быть простым и экономичным способом ковки своими руками. По мере улучшения ваших навыков вы можете инвестировать в молот, чтобы повысить производительность и снизить усилия.

Ковка также может быть альтернативой для небольших объемов производства. Изготовленные детали будут иметь лучшее качество и прочность по сравнению с деталями ручной ковки.

Несмотря на то, что штамповка в закрытых штампах потребует больших инвестиций в оснастку, можно изготавливать превосходные продукты с меньшими производственными затратами.

Для мелкосерийного производства можно использовать штамповку и штамповку, а любителям лучше работать с ручной или механической ковкой.

Другие процессы, такие как вальцовка и прецизионная ковка, подходят для промышленного производства из-за высокой стоимости и сложности, связанных с этим процессом.

Часто задаваемые вопросы (FAQ)

Какие инструменты нужны для ковки металла?

Чтобы начать ковку металла, вам понадобится печь для нагрева заготовки, молотки разных размеров и форм для деформации материала, наковальня для размещения детали для удара и щипцы/зажимы для удержания заготовки.

Каковы преимущества ковки перед литьем?

Поковки производят механически более прочные компоненты, чем отливки, благодаря превосходной зернистой структуре и тонкости обработки. Он также лишен литейных дефектов, таких как пористость, каверны, усадка и т. д. Можно использовать более дешевые материалы при ковке и обеспечивать более высокую прочность, чем литье.