Свойства плиты осб: Плиты OSB (ОСП) — технические характеристики и применение

Что такое OSB? Области применения, плюсы и минусы ОСБ

Строительные компании, а также производители мебели часто указывают в качестве используемых материалов OSB плиты или просто OSB. Эта аббревиатура обычно ничего не говорит простому потребителю. Итак, OSB – что это такое, для чего используется, какие имеет достоинства или недостатки?

Особенности OSB

Название OSB расшифровывается просто – это начальные буквы слов orient strand board, которые переводятся как ориентировано-стружечная плита. Также плиты могут называть ОСБ панелями, осп листами или просто ОСБ или ОСП.

Плиты производятся из плоских древесных стружек или щепы. Для производства OSB плит больше всего подходит сырье из хвойных пород, но также используют и осину, тополь и т. д. В отличие от прочих стружечных плит (ДСП, к примеру), в ОСП щепа укладывается в заданном направлении. Именно поэтому такие стружечные плиты называются ориентированными. Поскольку ОСБ плиты состоят из нескольких (обычно из трех) слоев, направление стружки в слоях чередуется, благодаря чему эти плиты более прочные.

Для соединения щепы между собой используются смолы, состоящие из карбамида, меламина, восков и прочих веществ. Содержание смол в составе – менее 10%, что делает ОСБ панели условно-натуральным материалом. Панели могут ламинироваться или лакироваться для дополнительной защиты.

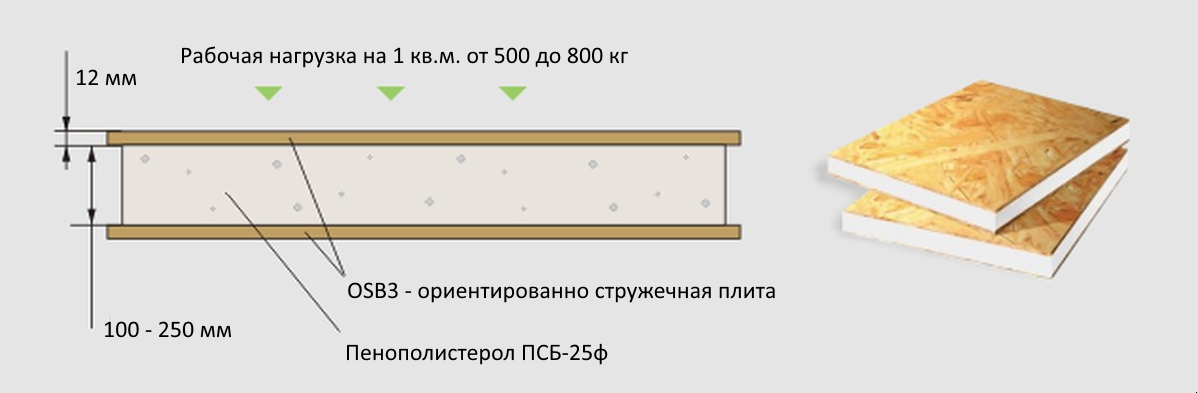

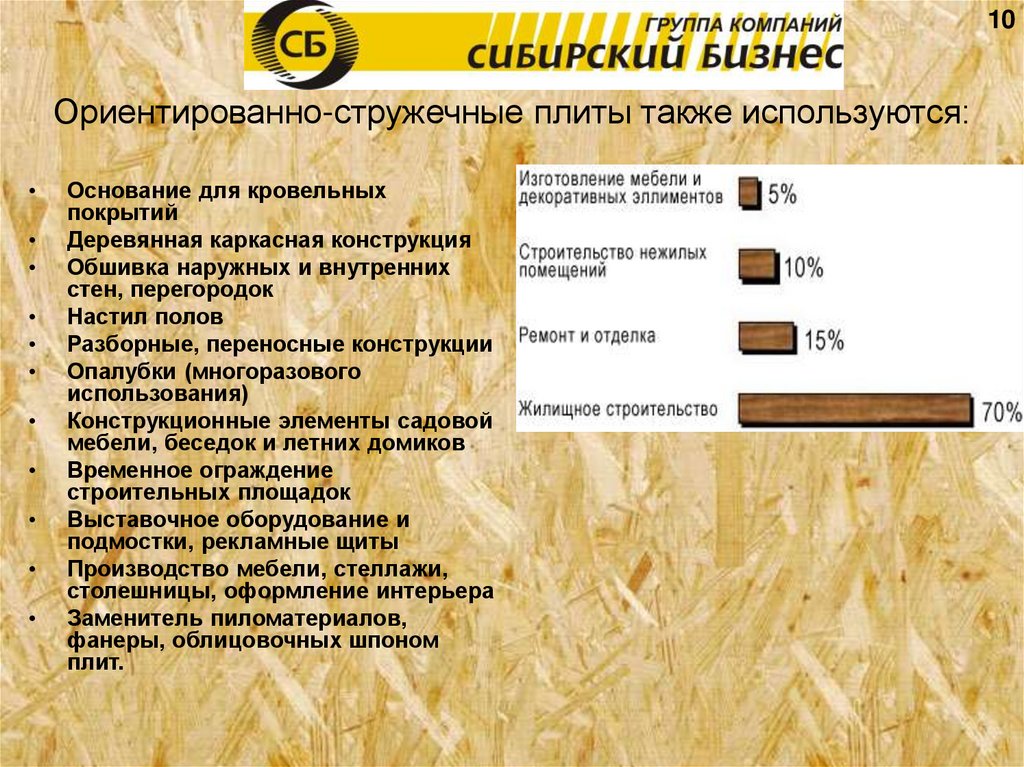

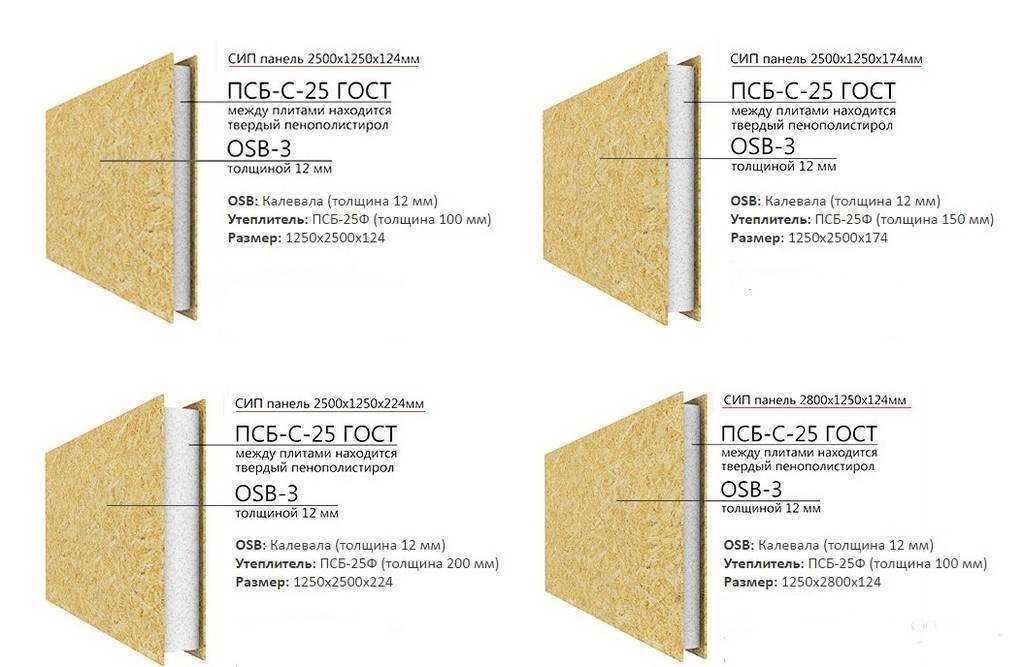

OSB плиты нашли широкое применение в домостроение. В частности, они являются частью СИП панелей, материала, использующегося для строительства домов из СИП панелей.

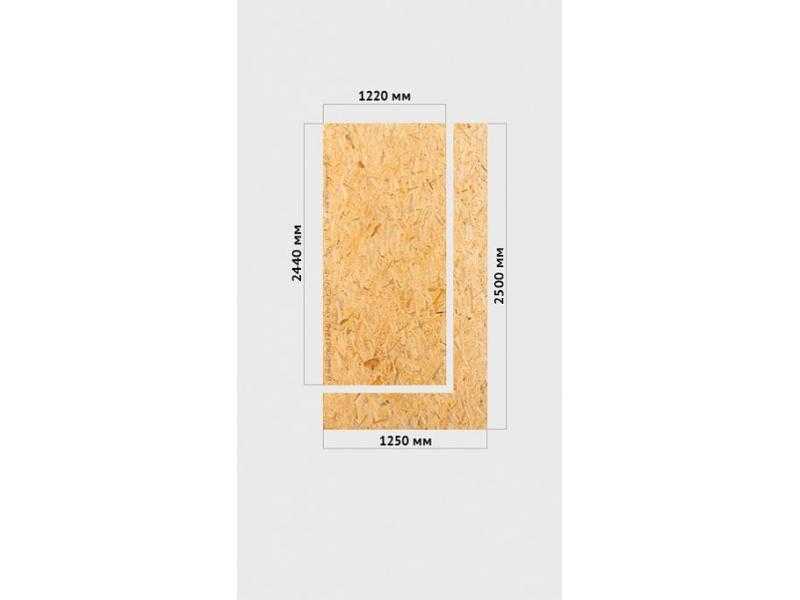

ОСБ плита – это листы размером примерно 2,5 на 1, 25 м. Толщина плит бывает разной, она варьируется от 6 до 38 мм. Для удобства монтажа плиты могут иметь обработанные торцы по принципу «паз-гребень».

Виды OSB

Существует 4 вида OSB, все они делятся по прочности и по водостойкости:

| Вид: | Влагостойкость | Прочность |

| OSB-1 | низкая | низкая |

| OSB-2 | низкая | высокая |

| OSB-3 | высокая | высокая |

| OSB-4 | высокая | сверхвысокая |

К преимуществам ориентировано-стружечных панелей можно отнести следующие свойства:

- стоимость;

- прочность;

- влагостойкость;

- простота обработки;

- отсутствие расслоений;

- отличная удерживающая способность – крепежи в ОСП держатся на порядок лучше, чем в ДСП.

Что с безопасностью? Существуют заблуждения о вредности OSB плит для здоровья человека. Кто-то говорит, что это токсичный материал, что его нельзя использовать в помещениях, что OSB выделяет формальдегид и пр. Подавляющее большинство таких заблуждений полный вымысел, не имеющий ничего общего с истинным положением дел. Во-первых, все панели проходят сертификацию. Разработан международный стандарт Е1 для материалов, используемых в домостроении. Плиты OSB, имеющие соответствующую маркировку, безопасны для человека. Во-вторых, обычная грунтовка и окраска полностью блокирует выделение каких-либо веществ из плит. Таким образом, они максимально безопасны для здоровья и нет никаких препятствий для использования их в помещении.

Существуют совершенно безопасные OSB плиты. Связующие вещества, использующиеся при производстве плит EUROSTRAND® OSB 3 E0 фирмы Egger вообще не содержат формальдегида. Связующим элементом выступает не фенолформальдегидная смола, а парафино-восковая эмульсия и полиуретановая смола.

Сравнение OSB и фанеры

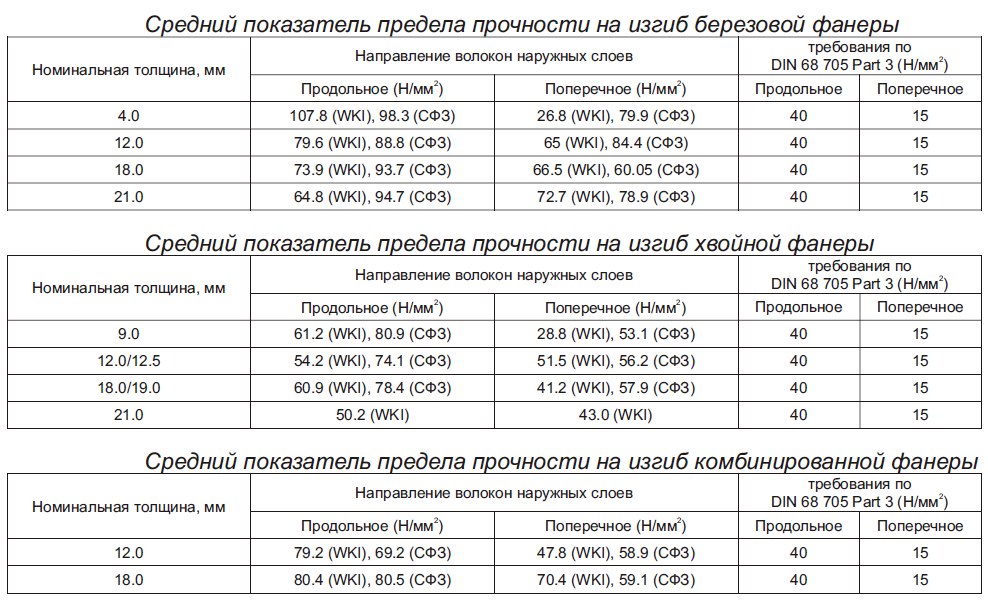

OSB плиты можно сравнить с другими материалами и прежде всего с фанерой. По своим качествам они сходны, но если стоит выбор, фанера или ОСБ, то стоит обратить внимание на такие факты:

- для изготовления ОСБ используется стружка быстрорастущих пород, для фанеры нужно более «благородное» сырье – в результате этого стоимость ОСБ ниже за счет цены на сырье;

- OSB плиты не расслаиваются;

- у ОСБ более однородная структура и на срезе предел прочности ОСБ выше, чем у фанеры;

- прочность фанеры и OSB примерно одинакова, но у ОСБ прочностные характеристики не зависят от влажности;

- ОСБ листы можно изготавливать любых размеров, процесс изготовления легко настраивать под определенные нужды;

- плиты OSB легко обрабатываются любыми инструментами;

- по соотношению веса и прочности ОСБ плиты выгоднее, чем фанера.

Итак, OSB это легкий и прочный строительный материал, превосходящий по многим параметрам таких именитых конкурентов, как фанера. При этом стоимость OSB ниже, что делает этот материал наиболее перспективным на рынке.

При этом стоимость OSB ниже, что делает этот материал наиболее перспективным на рынке.

Заполните форму и получите бесплатный расчет сметы под Ваш дом в течение 24 часов

Прикрепить файлы…

Качественные характеристики ОСП (OSB)

Популярность ОСП (OSB) плит на рынке строительных и отделочных материалов обусловлена уникальными характеристиками данного современного материала.

Передовые инновационные технологии по переработке дерева, используемые ООО ДОК «Калевала», позволяют выпускать уникальный однородный материал, который сохраняет характеристики натуральных деревьев. Физико-механические параметры ориентировочно-стружечных плит соответствуют улучшенной древесине. Они имеют повышенную механическую прочность, упругость, располагают отличной гибкостью.

В процессе производства бревна подвергаются специальной обработке. Из дерева получают плоскую стружку прямоугольных форм. Ее располагают в 3 слоя: наружный – по размерам плит, внутренний — перпендикулярно к внешним.

Таким образом, ОСП обладают следующими качественными характеристиками, важными для потребителей:

Безопасность, экологичность

ОСП соответствуют российским и европейским стандартам безопасности. В их состав входят натуральная древесина хвойных пород (до 90%), а также безопасный связующий материал. Вся выпускаемая ООО ДОК Калевала продукция проходит лабораторный контроль.

Другим важным свойством плит, влияющим на безопасность, является их низкая теплопроводность и огнестойкость, что гарантирует высокую степень пожаробезопасности изделий, созданных с использованием ОСП.

Еще одним важным свойством, влияющим на безопасность, является стойкость плит к действиям насекомых, к появлению грибков, к гниению, к плесени, распространению которых препятствует связующий материал. Они абсолютно безвредны для жизни и здоровья человека, в чем не уступают природным материалам.

Они абсолютно безвредны для жизни и здоровья человека, в чем не уступают природным материалам.

Прочность, легкость, гибкость, стойкость к деформации

При высокой прочности и гибкости плотность ОСП составляет примерно 650 кг/м3, что близко к показателям плотности натуральной древесины. В то же время, внутри плиты, в отличие от дерева, фанеры и ДСП, не содержится пустот и расслоений, то есть она однородна. Это означает, что ориентированно-стружечные плиты легко транспортировать, монтировать, раскраивать.

Легкость материала позволяет осуществлять монтаж вручную (без специальной техники). Изделия без усилий пилятся, сверлятся, шлифуются, крепятся, склеиваются. Малая толщина позволяет экономить внутренние пространства зданий.

Благодаря данным характеристикам плиты можно использовать в тех же задачах, что и натуральную древесину: в строительстве, производстве мебели, внутренней отделке и пр.

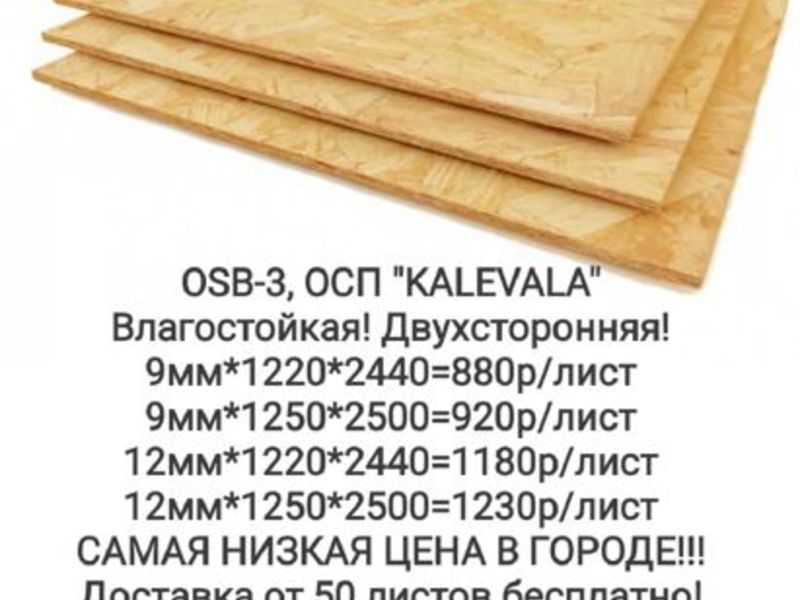

Стоимость

ОСП плиты значительно дешевле, чем натуральная древесина. При этом по качественным характеристикам они по некоторым параметрам превосходят древесину.

При этом по качественным характеристикам они по некоторым параметрам превосходят древесину.

Снижение стоимости достигается за счет более низкой себестоимости производства: при производстве используется стружка, полученная путем прессования, что позволяет использовать сырье различных размеров, в т. ч. балансовую древесину, тонкомер, полученный в результате рубок и ухода быстрорастущих пород.

Визуальные характеристики

Продукция ООО ДОК Калевала имеет эстетичный внешний вид, визуально напоминающий дерево, что позволяет использовать данный материал для внутренней отделки помещений, а также для наружной отделки домов. Кроме того, плиты имеют ровные и не подверженные усадке грани, что позволяет осуществлять их покраску (с помощью любого вида краски, рекомендуемого для древесины), лакирование и шлифование, расширяя возможности их использования при декорировании.

Тепло- и звукоизоляционные свойства

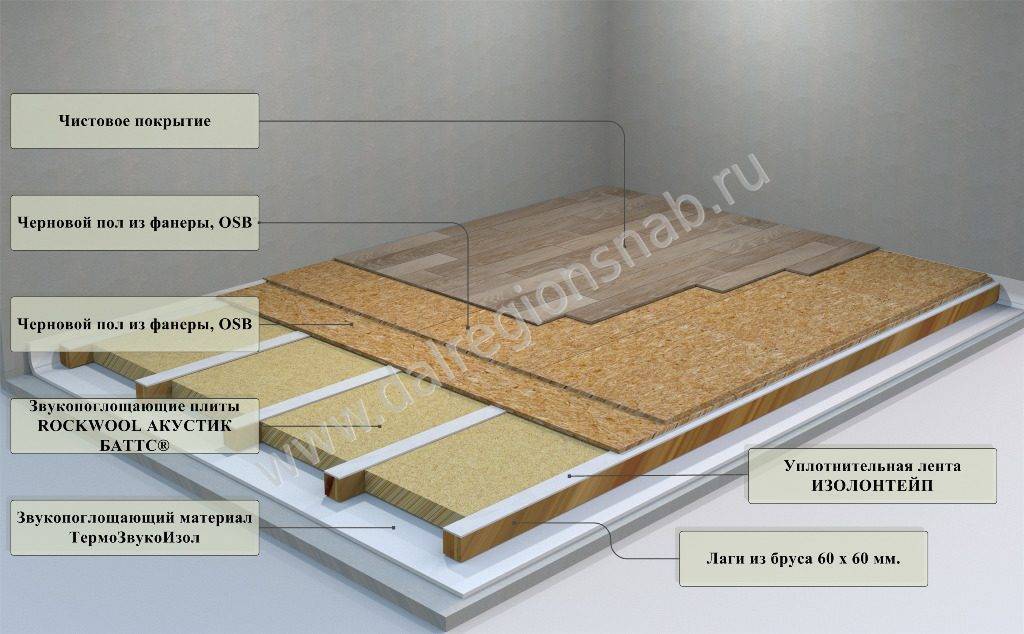

ОСП (OSB) обладают высокими тепло и звукоизоляционными свойствами (высокими коэффициентами звукоизоляции и звукопоглощения), которые достигаются за счет технологии производства. Используя их для строительства стен, полов, перекрытий и межкомнатных перегородок в помещениях, можно обеспечить комфортные условия проживания и работы, а также снизить затраты на отопление.

Используя их для строительства стен, полов, перекрытий и межкомнатных перегородок в помещениях, можно обеспечить комфортные условия проживания и работы, а также снизить затраты на отопление.

Долговечность

Срок службы ОСП плит практически не ограничен, свойства материала не ухудшаются с течением времени при использовании их в условиях, соответствующих требованиям и техническим характеристикам продукции.

Ассортимент, вариативность

ОСП плиты выпускаются в различных вариантах толщины и размера. Кроме того, за счет легкости раскроя они могут использоваться практически для любых конструкций любого размера.

Существует несколько типов плит, для использования в различных условиях, от менее прочных ОСП-1, рекомендуемых для применения в сухих помещениях без нагрузки, до ОСП-4, позволяющих нести повышенную нагрузку и использовать их во влажных условиях. Наиболее часто для строительства и отделки используются ОСП-3 плиты, несущие нагрузку и способные выдерживать влажность.

По своим свойствам и особенностям OSB плиты существенно превосходят фанеру и популярный ДСП. У данного материала нет многих недостатков, имеющихся у натуральной древесины. Поэтому, в настоящее время, ОСП активно применяются в различных отраслях. Они все чаще заменяют традиционные материалы при изготовлении выставочных, торговых, рекламных конструкций, ограждений, мебели; при строительстве и отделке домов и внутридомовых помещений. ОСП плиты – новый, современный материал, востребованный в промышленности, строительстве, производстве, оформлении и декорировании, пригодный к использованию в различных условиях внешней среды.

Ориентированно-стружечная плита (OSB) — Канадский совет по дереву

Ориентированно-стружечная плита (OSB) — широко используемая универсальная конструкционная деревянная панель. OSB эффективно использует лесные ресурсы, используя менее ценные, быстрорастущие породы. OSB изготавливается из обильных тополей и осин небольшого диаметра для производства экономичной конструкционной панели. В производственном процессе могут использоваться кривые, сучковатые и деформированные деревья, которые в противном случае не имели бы коммерческой ценности, тем самым максимизируя использование леса.

В производственном процессе могут использоваться кривые, сучковатые и деформированные деревья, которые в противном случае не имели бы коммерческой ценности, тем самым максимизируя использование леса.

OSB имеет возможность обеспечить преимущества структурных характеристик, важный компонент ограждающей конструкции здания и экономию средств. OSB — это плита на древесной основе, устойчивая к деформации и расслаиванию. OSB также может сопротивляться скручиванию и искажению формы при воздействии ветровых и сейсмических нагрузок. Панели OSB имеют малый вес, просты в обращении и монтаже.

Панели OSB в основном используются в сухих условиях эксплуатации в качестве обшивки крыш, стен и полов и выступают в качестве ключевых структурных компонентов для сопротивления боковым нагрузкам в диафрагмах и боковых стенах. OSB также используется в качестве материала полотна для некоторых типов сборных деревянных двутавровых балок и материала обшивки для конструкционных теплоизоляционных панелей.

OSB представляет собой конструкционный плитный мат, изготовленный из тонких прядей осины или тополя, нарезанных из бревен или блоков круглого леса небольшого диаметра и скрепленных водостойким фенольным клеем, который отверждается под воздействием тепла и давления. OSB также производится из южной желтой сосны в США. Другие виды, такие как береза, клен или эвкалипт, также могут использоваться в ограниченных количествах при производстве.

OSB изготавливается с прядьми поверхностного слоя, выровненными в направлении длинной панели, в то время как внутренние слои имеют произвольное или поперечное выравнивание. Как и фанера, OSB прочнее по длинной оси, чем по узкой. Эта случайная или перекрестная ориентация прядей и пластин приводит к получению конструкционной инженерной деревянной панели с постоянными свойствами жесткости и прочности, а также стабильностью размеров. Также можно получить характеристики прочности, зависящие от направления, путем регулирования ориентации прядей или слоев пластин. Пластины или пряди, используемые при производстве OSB, обычно имеют длину до 150 мм (6 дюймов) в направлении волокон, ширину 25 мм (1 дюйм) и толщину менее 1 мм (1/32 дюйма).

Как и фанера, OSB прочнее по длинной оси, чем по узкой. Эта случайная или перекрестная ориентация прядей и пластин приводит к получению конструкционной инженерной деревянной панели с постоянными свойствами жесткости и прочности, а также стабильностью размеров. Также можно получить характеристики прочности, зависящие от направления, путем регулирования ориентации прядей или слоев пластин. Пластины или пряди, используемые при производстве OSB, обычно имеют длину до 150 мм (6 дюймов) в направлении волокон, ширину 25 мм (1 дюйм) и толщину менее 1 мм (1/32 дюйма).

В Канаде панели OSB производятся в соответствии с требованиями стандарта CSA O325. Этот стандарт устанавливает рейтинги производительности для конкретных конечных применений, таких как обшивка полов, крыш и стен в легких каркасных деревянных конструкциях. Обшивка, соответствующая стандарту CSA O325, упоминается в части 9 Национального строительного кодекса Канады (NBC). Кроме того, расчетные значения обшивки из OSB указаны в CSA O86, что позволяет проектировать обшивку крыши, стен и пола с использованием OSB в соответствии с CSA O325.

изготавливаются как в дюймовых, так и в метрических размерах и имеют либо квадратные края, либо шпунтованные пазы на длинных краях для панелей толщиной 15 мм (19/32 дюйма) и более. Для получения дополнительной информации о доступных размерах панелей OSB обратитесь к документу ниже.

Для получения дополнительной информации об OSB обратитесь к следующим ресурсам:

APA – Ассоциация производителей инженерной древесины

Национальный строительный кодекс Канады

CSA O86 Инженерный дизайн из дерева

CSA O325 Строительная обшивка

CSA O437 Стандарты OSB и вафельных плит

ПФС ТЕКО

Пример спецификации для ориентированно-стружечной плиты (OSB)

Ориентированно-стружечная плита (OSB) Марки

Ориентированно-стружечная плита (OSB) Производство

Ориентированно-стружечная плита (OSB) Контроль качества

Ориентированно-стружечная плита (OSB) Размеры

Ориентированно-стружечная плита (OSB) Хранение и обращение

Влияние содержания мелких частиц на свойства пятислойной ориентированно-стружечной плиты

Влияние содержания мелких частиц на свойства пятислойной ориентированно-стружечной плиты0692-А2

Онг Лей Ли и Парида Мд. Тахир 1

Тахир 1

РЕФЕРАТ

Целью данного исследования была разработка конструкционной плиты с ориентированной стружкой с гладкой поверхностью (OSB) из каучукового дерева (heavea brasiliensis). Исследовано влияние содержания тонкого слоя на прочность и размерную стабильность плит. Поверхности (верхняя и нижняя) OSB состоят из мелких частиц (<0,1 мм), а сердцевина состоит из нитей размером 0,5–2,5 мм X 75 мм. Доля содержания мелких частиц составляла 10%, 20% и 30% от общего веса частиц, необходимых для каждой плиты. Смолу PF использовали в количестве 10% и 15% по весу для склеивания прядей. Все расчеты были основаны на сухом весе древесных частиц. В качестве контроля были изготовлены трехслойные ОСП. Физические и механические свойства плит оценивались в соответствии с Японским промышленным стандартом - JIS A 59.08-1994. Результаты показывают, что на прочность (MOR) и жесткость (MOE) панелей OSB, произведенных в этом исследовании, значительно (p < 0,1) повлияло количество использованной мелочи; то есть как MOR, так и MOE уменьшались с увеличением содержания мелочи. Тем не менее, значения превышают минимальные требования для платы типа 24-10 JIS. Исследование также показывает, что набухание плиты по толщине значительно улучшилось при увеличении содержания мелочи. Достоверной разницы (p > 0,1) в прочности внутренней связи между используемыми уровнями содержания мелочи обнаружено не было. В рамках данного исследования содержание мелких частиц 20 % и содержание PF в 15 % смолы считается пригодным для производства OSB с гладкой поверхностью с приемлемыми прочностными характеристиками.

Тем не менее, значения превышают минимальные требования для платы типа 24-10 JIS. Исследование также показывает, что набухание плиты по толщине значительно улучшилось при увеличении содержания мелочи. Достоверной разницы (p > 0,1) в прочности внутренней связи между используемыми уровнями содержания мелочи обнаружено не было. В рамках данного исследования содержание мелких частиц 20 % и содержание PF в 15 % смолы считается пригодным для производства OSB с гладкой поверхностью с приемлемыми прочностными характеристиками.

ВВЕДЕНИЕ

В настоящее время древесные плиты должны удовлетворять различным требованиям в различных сферах применения на рынке, чтобы поддерживать свой статус-кво. Эти требования различаются не только в отношении конечного использования продукта, но и условий, в которых он будет использоваться. Чтобы конкурировать с другими панельными продуктами, OSB должна иметь лучшую поверхность, гораздо лучшие прочностные свойства и устойчивость. Некоторые продукты OSB, такие как сайдинг или бетонная опалубка, требуют улучшенных свойств панели, а именно. шероховатость поверхности, вздутие по толщине на краях, проверка краев и структурная целостность панелей после воздействия влажности и колебаний температуры, характерных для нормального использования. Панели, используемые для бетонной опалубки, часто ламинируют, чтобы придать бетону гладкую поверхность и повысить его устойчивость к сильному воздействию влаги. Таким образом, фанера предпочтительнее из-за ее более гладкой поверхности, которая облегчает процесс ламинирования, а также из-за меньшей чувствительности плит к разбуханию краев. Можно сказать, что существует огромный потенциальный рынок для приложений, требующих гладких поверхностей OSB для мебели и жилых помещений, или плит с малой толщиной, близкой к фанере, для бетонных опалубок. Чтобы выйти на этот рынок, OSB необходимо значительно улучшить свои поверхности и улучшить показатели набухания.

шероховатость поверхности, вздутие по толщине на краях, проверка краев и структурная целостность панелей после воздействия влажности и колебаний температуры, характерных для нормального использования. Панели, используемые для бетонной опалубки, часто ламинируют, чтобы придать бетону гладкую поверхность и повысить его устойчивость к сильному воздействию влаги. Таким образом, фанера предпочтительнее из-за ее более гладкой поверхности, которая облегчает процесс ламинирования, а также из-за меньшей чувствительности плит к разбуханию краев. Можно сказать, что существует огромный потенциальный рынок для приложений, требующих гладких поверхностей OSB для мебели и жилых помещений, или плит с малой толщиной, близкой к фанере, для бетонных опалубок. Чтобы выйти на этот рынок, OSB необходимо значительно улучшить свои поверхности и улучшить показатели набухания.

Шероховатая поверхность обычной трехслойной плиты OSB стала барьером на пути реализации этого продукта. Для получения улучшенных качеств плиты OSB необходимо улучшить гладкость поверхности, т. е. путем включения в поверхность плиты дополнительного слоя очень тонких материалов; повышение уровня фенольной смолы в тонком слое и покрытие одной или обеих поверхностей панели бумагой, пропитанной смолой. Этот тонкий слой заполняет пустоты между нитями и обеспечивает гладкость OSB. Гладкая поверхность также облегчает ламинирование плит OSB при одноэтапном прессовании. Тем не менее считается, что наличие тонких слоев на поверхности значительно снижает прочность и жесткость панели.

е. путем включения в поверхность плиты дополнительного слоя очень тонких материалов; повышение уровня фенольной смолы в тонком слое и покрытие одной или обеих поверхностей панели бумагой, пропитанной смолой. Этот тонкий слой заполняет пустоты между нитями и обеспечивает гладкость OSB. Гладкая поверхность также облегчает ламинирование плит OSB при одноэтапном прессовании. Тем не менее считается, что наличие тонких слоев на поверхности значительно снижает прочность и жесткость панели.

Таким образом, необходимо установить степень влияния содержания тонкого слоя на прочность, жесткость и размерную стабильность панели, чтобы можно было сделать допуск при проектировании и проверке в полевых условиях. Пока мало информации о том, насколько сильно повлияет на прочностные характеристики и стабильность размеров распределение дополнительного слоя мелкодисперсных частиц на обычную трехслойную OSB, изготовленную с длиной чешуи 75 мм. Следовательно, это исследование было проведено для оценки возможности производства OSB с гладкой поверхностью приемлемой прочности и стабильности размеров. Задачи исследования заключались в оценке влияния различного содержания тонкодисперсного слоя на прочность и размерную стабильность OSB с гладкой поверхностью, а также в определении оптимального содержания мелочи, подходящей для производства OSB с гладкой поверхностью.

Задачи исследования заключались в оценке влияния различного содержания тонкодисперсного слоя на прочность и размерную стабильность OSB с гладкой поверхностью, а также в определении оптимального содержания мелочи, подходящей для производства OSB с гладкой поверхностью.

МАТЕРИАЛЫ И МЕТОД

Чешуйки каучукового дерева размером 10 мм X 75 мм X 0,3 мм были получены с использованием дискового стружечного станка. После просеивания хлопья размером от 5 мм до 25 мм использовались для производства трехслойных панелей OSB. Было случайным образом отобрано около 200 чешуек и измерен их размер. Остальные хлопья сушили до влажности (ВВ) 2-3 % в лабораторной печи при 80 900–53 С. Определяли ВВ хлопьев.

Чешуйки смешивали с 5% вес./вес. смолы PF в смесителе с вращающимся барабаном. Мелкие частицы отдельно смешивали со смолой PF в статическом смесителе с дозировкой смолы 10% и 15% в расчете на сухую массу мелких частиц в печи. Количество мелких частиц составляло 10%, 20% и 30% от общего сухого веса требуемых частиц. Было изготовлено три плиты размером 12 мм х 380 мм х 380 мм для каждого содержания мелочи и уровня смолы. Заданная плотность плит составляла 700 кг/м 3 . Для формирования мата использовали механический ориентатор с прорезями на расстоянии 20 мм друг от друга. Плиты формовали вручную, укладывая чешуйки в форму каждым слоем перпендикулярно друг другу. Мат подвергали холодному прессованию, мелкие частицы распределяли по обеим поверхностям прессованного мата и снова прессовали. Затем мат подвергали горячему прессованию при 175 o °С в течение 7 1/2 минут и кондиционировали в течение нескольких дней при температуре окружающей среды. Подготовленные плиты были обрезаны и разрезаны для испытаний на статический изгиб, внутреннее склеивание и набухание по толщине в соответствии со стандартом JIS A59.08 — 1994.

Было изготовлено три плиты размером 12 мм х 380 мм х 380 мм для каждого содержания мелочи и уровня смолы. Заданная плотность плит составляла 700 кг/м 3 . Для формирования мата использовали механический ориентатор с прорезями на расстоянии 20 мм друг от друга. Плиты формовали вручную, укладывая чешуйки в форму каждым слоем перпендикулярно друг другу. Мат подвергали холодному прессованию, мелкие частицы распределяли по обеим поверхностям прессованного мата и снова прессовали. Затем мат подвергали горячему прессованию при 175 o °С в течение 7 1/2 минут и кондиционировали в течение нескольких дней при температуре окружающей среды. Подготовленные плиты были обрезаны и разрезаны для испытаний на статический изгиб, внутреннее склеивание и набухание по толщине в соответствии со стандартом JIS A59.08 — 1994.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Размер чешуек

Длина чешуек варьировала от 40,0 до 80,0 мм, в среднем 70,2 мм. Ширина и толщина чешуек колеблются от 5,0 мм до 45,0 мм и от 0,19 мм до 0,83 мм соответственно. Средняя ширина составила 16,2 мм, а толщина 0,42 мм. Распределение размеров чешуек показано в Таблице 1. Обычно чешуйки относительно не тонкие со средним коэффициентом гибкости 164.

Средняя ширина составила 16,2 мм, а толщина 0,42 мм. Распределение размеров чешуек показано в Таблице 1. Обычно чешуйки относительно не тонкие со средним коэффициентом гибкости 164.

Таблица 1: Средние размеры чешуек каучукового дерева

Размеры | Длина (мм) | Ширина (мм) | Толщина (мм) | Коэффициент гибкости |

Среднее значение | 70,2 | 16,2 | 0,417 | 164 |

Минимум | 40,0 | 5,0 | 0,185 | 61 |

Максимум | 80,0 | 45,0 | 0,831 | 400 |

Стандартное отклонение | 7,77 | 7,58 | 0,14 | 57 |

Плотность плит и влажность

Относительно высокая вариация плотности плит, которая колеблется от 712 кг/м 3 до 818 кг/м 3 9 0054 . Среднее значение плотности составило 769 кг/м 3 , что примерно на 10% ниже заданной плотности плиты. Средний МС платы составил 8,4%.

Среднее значение плотности составило 769 кг/м 3 , что примерно на 10% ниже заданной плотности плиты. Средний МС платы составил 8,4%.

Влияние содержания мелких частиц на прочность и жесткость пятислойной OSB

MOR (сухой и мокрый)

Самый высокий MOR в сухом состоянии (45 Н/мм 2 ) был получен для панелей с содержанием мелких частиц 10%. Самые слабые панели были изготовлены с содержанием мелких частиц 30%, MOR составил 27,7 Н/мм 2 . Аналогичная тенденция наблюдалась для мокрого MOR (рис. 1). При проведении дисперсионного анализа на MOR (сухую и влажную) значительно (p < 0,01) влияло количество использованной мелочи. Прочность OSB снизилась из-за увеличения количества мелких частиц на поверхности плиты. Многие исследователи обнаружили, что свойства изгиба имеют тенденцию к увеличению непосредственно с увеличением длины чешуек (Post, 19).58, Раквитц, 1963, Онг, 1981). Это может быть связано с наличием крупных прядей на поверхности панелей, которые имеют тенденцию задерживать движение влаги и, следовательно, ограничивают передачу тепла от внешних слоев к внутренним во время прессования. Более медленное движение влаги и тепла к центру мата улучшает вертикальный профиль плотности, т. е. более высокую плотность лицевого слоя, следовательно, увеличивает прочность на изгиб (Аврамидис и Смит, 1989).

Более медленное движение влаги и тепла к центру мата улучшает вертикальный профиль плотности, т. е. более высокую плотность лицевого слоя, следовательно, увеличивает прочность на изгиб (Аврамидис и Смит, 1989).

MOE (сухой и мокрый)

MOE (сухой и мокрый) следовал той же тенденции, что и MOR. Как видно из рис. 1, самый высокий МОЭ в сухом состоянии среди пятислойных OSB был получен у плит с содержанием мелких частиц 10%, что составило 5677 Н/мм 9 .0053 2 (15 % RL) и 4883 Н/мм 2 (10 % RL), самое низкое значение 3262 Н/мм 2 , произведенное из картона с 30 % содержанием мелких частиц и 15 % смолы. Увеличение количества мелких частиц на поверхности доски привело к значительному (p<0,01) снижению МЧС как в сухом, так и во влажном состоянии. Тем не менее, значения MOE (сухого и влажного) превышали требования для плит типа 24-10, указанные в JIS A 5908-1994, за исключением плит с содержанием мелких частиц 30%.

Влияние содержания мелочи на прочность внутреннего соединения и набухание по толщине пятислойной OSB

Внутреннее соединение (IB)

Прочность OSB на IB варьировалась от 0,16 Н/мм 2 до 0,34 Н/мм 2 (рис. 2). Трехслойная OSB (контроль) имеет относительно более высокий IB, чем пятислойная OSB с гладкой поверхностью. Дисперсионный анализ с использованием полностью рандомизированного дизайна не выявил существенных различий (P > 0,05) между уровнями содержания мелких частиц в значениях IB. Выравнивание частиц, которое очевидно влияет на MOR и MOE, не влияет на IB. Это согласуется с исследованиями, проведенными McNatt et al.; 1992 и Lee et al. 1996, которые обнаружили, что выравнивание частиц не влияет на IB. Все панели с гладкой поверхностью не соответствовали минимальным требованиям JIS типа 24 — 10-board для IB. Только контрольные трехслойные плиты и пятислойные плиты с гладкой поверхностью (с содержанием мелких частиц 10% и склеенные 10% смолы ПФ) незначительно соответствовали этому стандарту. Одной из вероятных причин этого является то, что коэффициент гибкости чешуек, использованных в этом исследовании, был намного выше (160–200) по сравнению с оптимальным коэффициентом гибкости, указанным для хорошего IB, который находится в диапазоне от 25 до 50 (Canadido 19).

2). Трехслойная OSB (контроль) имеет относительно более высокий IB, чем пятислойная OSB с гладкой поверхностью. Дисперсионный анализ с использованием полностью рандомизированного дизайна не выявил существенных различий (P > 0,05) между уровнями содержания мелких частиц в значениях IB. Выравнивание частиц, которое очевидно влияет на MOR и MOE, не влияет на IB. Это согласуется с исследованиями, проведенными McNatt et al.; 1992 и Lee et al. 1996, которые обнаружили, что выравнивание частиц не влияет на IB. Все панели с гладкой поверхностью не соответствовали минимальным требованиям JIS типа 24 — 10-board для IB. Только контрольные трехслойные плиты и пятислойные плиты с гладкой поверхностью (с содержанием мелких частиц 10% и склеенные 10% смолы ПФ) незначительно соответствовали этому стандарту. Одной из вероятных причин этого является то, что коэффициент гибкости чешуек, использованных в этом исследовании, был намного выше (160–200) по сравнению с оптимальным коэффициентом гибкости, указанным для хорошего IB, который находится в диапазоне от 25 до 50 (Canadido 19). 88). Покрытие смолой может быть распределено неравномерно, чтобы покрыть всю площадь поверхности чешуек, что обеспечивает плотную связь. Следовательно, это снижает силу ИБ.

88). Покрытие смолой может быть распределено неравномерно, чтобы покрыть всю площадь поверхности чешуек, что обеспечивает плотную связь. Следовательно, это снижает силу ИБ.

Набухание по толщине (TS)

Диапазон TS для плит составлял от 15,1% до 22,7% (рис. 2). Дисперсионный анализ показывает, что уровни содержания мелкой фракции оказывают очень значительное влияние (p < 0,01) на стабильность толщины плиты. Без тонкого слоя контрольная трехслойная OSB продемонстрировала более высокую TS (22,7%), т.е. меньшую стабильность толщины по сравнению с OSB с гладкой поверхностью (FC 10%, 20% и 30% от TS 17,0%, 16,2% и 15,1%). соответственно). Борт содержит 10 % и 20 % содержания мелочи, по своему TS они не сильно различались. Однако плита, имеющая 30% FC, была наиболее стабильной (т.е. по толщине). Содержание мелких частиц на поверхности плиты могло действовать как защитный слой, препятствующий впитыванию воды плитой. Другим объяснением являются неровности поверхности обычной трехслойной OSB, которые могут вызвать разрушение поверхности из-за более высокого водопоглощения. Библис (1990) заявил, что гладкая поверхность и бумажное покрытие улучшают сохранение свойств картона. Тонкие слои имеют меньшие пустоты или проходы между частицами, и, таким образом, поглощение воды было замедлено в 24-часовом тесте. Следовательно, чем выше толщина тонкого слоя, тем более гладкой становится поверхность благодаря его способности заполнять зазоры. Это привело к увеличению стабильности толщины доски. Все плиты соответствовали требованиям (максимум 25,0%), указанным в стандарте JIS A 5908-1994 для вздутия по толщине.

Библис (1990) заявил, что гладкая поверхность и бумажное покрытие улучшают сохранение свойств картона. Тонкие слои имеют меньшие пустоты или проходы между частицами, и, таким образом, поглощение воды было замедлено в 24-часовом тесте. Следовательно, чем выше толщина тонкого слоя, тем более гладкой становится поверхность благодаря его способности заполнять зазоры. Это привело к увеличению стабильности толщины доски. Все плиты соответствовали требованиям (максимум 25,0%), указанным в стандарте JIS A 5908-1994 для вздутия по толщине.

Влияние содержания смолы в тонком слое на прочность и жесткость пятислойной OSB

MOR (сухой и мокрый)

Увеличение уровня смолы не оказывает существенного влияния (p > 0,1) на MOR (мокрый и сухой). Снижение MOR в сухом состоянии составило 2,1 %, а MOR во влажном состоянии — 0,4 % за счет увеличения содержания смолы в чистовой поверхности с 10 % до 15 %. Увеличение содержания смолы с 10 % до 15 % в тонком слое приводит только к незначительному увеличению MOR (мокрого и сухого) с 36,8 Н/мм 2 до 37,3 Н/мм 2 и 12,9 Н/мм 2 до 13,0 Н/мм 2 . Этот результат согласуется с результатами Manalo и Pulido (1983), которые обнаружили, что повышение уровня содержания смолы в наружных слоях не сильно влияет на MOR и MOE плит. Все плиты, обработанные во влажном состоянии, демонстрируют снижение MOR во влажном состоянии по сравнению с сухим состоянием. Уменьшение показано на рисунке 3. Это, вероятно, связано с уменьшением связи между частицами, так как частицы начинают разделяться после поглощения воды из-за ухудшения связи (набухания).

Этот результат согласуется с результатами Manalo и Pulido (1983), которые обнаружили, что повышение уровня содержания смолы в наружных слоях не сильно влияет на MOR и MOE плит. Все плиты, обработанные во влажном состоянии, демонстрируют снижение MOR во влажном состоянии по сравнению с сухим состоянием. Уменьшение показано на рисунке 3. Это, вероятно, связано с уменьшением связи между частицами, так как частицы начинают разделяться после поглощения воды из-за ухудшения связи (набухания).

MOE (сухая и влажная)

Уровни содержания смолы не оказали существенного влияния (p > 0,1) на MOE (мокрый и сухой) после проведения статистического анализа. Увеличение содержания смолы с 10% до 15% в слое с мелким содержанием приводит только к незначительному увеличению MOE (сухой) с 4346 Н/мм 2 до 4358 Н/мм 2 . Все плиты, обработанные во влажном состоянии, демонстрируют снижение MOR во влажном состоянии по сравнению с сухим состоянием.

Влияние содержания смолы в тонком слое на прочность внутреннего соединения и набухание по толщине пятислойной OSB

Внутреннее склеивание (IB)

На прочность IB OSB также незначительно (p > 0,05) влиял уровень смолы в поверхностном тонком слое, использованном в этом исследовании, т. е. 0,23 Н/мм 2 при 10% поверхностной смолы уровне и 0,20 Н/мм 2 при 15% уровне смолы на поверхности. Как упоминалось ранее, IB измеряет эффективность склеивания платы, особенно при толщине средней плоскости платы. Таким образом, увеличение уровня смолы на поверхности не влияет на прочность ИБ. Как заявили Стегманн и Дерст (1964), увеличение содержания смолы в плите, по-видимому, увеличивает прочность IB линейно, а не в поверхностном слое.

е. 0,23 Н/мм 2 при 10% поверхностной смолы уровне и 0,20 Н/мм 2 при 15% уровне смолы на поверхности. Как упоминалось ранее, IB измеряет эффективность склеивания платы, особенно при толщине средней плоскости платы. Таким образом, увеличение уровня смолы на поверхности не влияет на прочность ИБ. Как заявили Стегманн и Дерст (1964), увеличение содержания смолы в плите, по-видимому, увеличивает прочность IB линейно, а не в поверхностном слое.

Толщина Набухание (TS)

Статистические сравнения средних значений не показали значительного влияния (p > 0,1) уровня смолы на TS. TS для обоих уровней смолы, 10% и 15%, составляла 16,6% и 15,5% соответственно. Отмечена повышенная стабильность толщины и водостойкость гладкой поверхности OSB, так как добавление мелких частиц на поверхность плиты увеличивается при большом количестве смолы. Как утверждают Сюй и Винисторфер (1995 b ), TS в поверхностных областях платы выше, чем в центре. Таким образом, поверхность OSB с высоким содержанием смолы улучшила стабильность в области поверхности, которая замедлила водопоглощение.

Внешний вид гладкой поверхности

Было обнаружено, что гладкость поверхности улучшается с увеличением содержания смолы в тонком слое, т.е. с 10% до 15%. Это согласуется с Moslemi (1974), который заявил, что более гладкая поверхность будет иметь место при увеличении содержания смолы в поверхностном слое. В этом исследовании из-за способа распределения хлопьев, т.е. вручную, содержание мелких частиц в 10% оказалось недостаточным для получения равномерного распределения частиц для покрытия пустот на поверхности плиты. Отсюда и неровности на поверхности доски. Плиты с содержанием мелких частиц от 20% до 30% от их общего веса на их поверхности могут давать приемлемо гладкую поверхность без заметного снижения ее прочности.

ВЫВОДЫ

Было обнаружено, что содержание мелких частиц значительно влияет на прочность на изгиб (MOR и MOE) и стабильность толщины, за исключением прочности внутреннего сцепления. Увеличение содержания мелких частиц снижает сохранение MOR и MOE во влажном состоянии, но увеличивает стабильность толщины. Напротив, все показатели MOR, MOE, IB и TS произведенных плит OSB с гладкой поверхностью не подвергались значительному (p > 0,1) воздействию уровня смолы в поверхностном тонком слое. Было обнаружено, что гладкость поверхности улучшается с увеличением уровня смолы в тонком слое, т.е. с 10% до 15%.

Напротив, все показатели MOR, MOE, IB и TS произведенных плит OSB с гладкой поверхностью не подвергались значительному (p > 0,1) воздействию уровня смолы в поверхностном тонком слое. Было обнаружено, что гладкость поверхности улучшается с увеличением уровня смолы в тонком слое, т.е. с 10% до 15%.

Все MOR (сухие и мокрые) превышают стандартные требования, установленные для плит типа 24–10 в JIS A 5908-1994. Однако для МЧС только плиты с 30-процентным содержанием мелочи не соответствовали нормативу. Плиты достигли набухания по толщине, указанного в стандарте JIS для плит типа 24-10. Однако прочность внутреннего соединения не соответствует требованиям, установленным JIS.

Производство OSB с гладкой поверхностью представляется технически осуществимым. Использование 20% содержания и 15% содержания смолы PF на поверхности позволяет получить достаточно хорошую гладкую поверхность OSB без заметного снижения прочности.

Ссылки

Аврамидис С. и Л. А. Смит. 1989. Влияние содержания смолы и отношения лицевой части к сердцевине на некоторые свойства ориентированно-стружечной плиты. Holzforchung, 43 (2), стр. 131–133.

Влияние содержания смолы и отношения лицевой части к сердцевине на некоторые свойства ориентированно-стружечной плиты. Holzforchung, 43 (2), стр. 131–133.

Biblis, E. J. 1990. Характеристики южных OSB, покрытых пропитанной смолой бумагой. Журнал Forest Products, 40 (4), стр. 55–62.

Канадидо, Л. С., Ф. Сайто и С. Судзуки. 1987. Влияние формы частиц на ортотропные свойства ориентированно-стружечной плиты. Мокузай Гаккаши 34 (1), стр. 21 — 27.

Lee, A.W.C., X. Bai и PN Peralta. 1996. Физические и механические свойства древесностружечной плиты из бамбука Мосо. Журнал Forest Product 46 (11/12), стр. 84–88.

Манало, Н. Н. и О. Р. Пулидо. 1983. Различные уровни содержания смолы на поверхности: их влияние на свойства связанного фенолформальдегида Kaatoan Bangkal [ Anthocephalus chinensis (Lam.) Rich. Ex Walp.] ДСП. Журнал FPRDI 12 (3,4), стр. 35–40.

Мак Нетт, Дж. Д., Л. Бах и Р. В. Веллвуд. 1992. Вклад выравнивания чешуек в производительность стружковой плиты. Forest Products Journal 42 (3), стр. 45 — 50.

Forest Products Journal 42 (3), стр. 45 — 50.

Мослеми А. А. 1974. ДСП Vol. 1 и 2. Southern Illinois Press, Carbondale and Edwardsville, Ill.

Ong, C.L. 1981. Влияние плотности древесины и размеров чешуек на свойства древесно-стружечных плит пяти пород твердой древесины. The Malaysian Forester, 44 (4), стр. 508–515.

Post, PW 1958. Влияние геометрии частиц и содержания смолы на свойства древесностружечной плиты. Журнал «Лесные товары», 8 (10), стр. 317–322.

Rackwitz, G. 1963. Влияние размеров стружки на некоторые свойства древесностружечной плиты. Holz als Roh und Werkstoff, 21 (6), pp. 380–387.

Stegmann, G., J. Durst. 1964. Прессованная доска из бука. С. И. У. Картографическая лаборатория.

Сюй В. и П. М. Винисторфер. 1995 и . Методика определения распределения набухания по толщине в древесных композитных панелях. Wood and Fiber Science, 27 (2), стр. 119–125.

Сюй В. и П. М. Винисторфер. 1995 б .