Тиски своими руками чертежи с размерами: Тиски слесарные своими руками: размеры, фото

Тиски слесарные своими руками: размеры, фото

Подробный фото отчёт по изготовлению слесарных тисков своими руками.

Понадобились слесарные тиски с шириной губок от 120 мм, в магазине на них цены просто космические, поэтому решил сделать тиски своими руками из металла, который у меня имелся в наличии.

- — лист железа для основы тисков толщиной 4 мм;

- — профильная квадратная труба 50 мм с толщиной стенки 4 мм;

- — уголок 60 мм с толщиной стенки 5 мм;

- — уголок 75 мм с толщиной стенки 8 мм;

- — полоса толщиной 10 мм;

- — шпилька резьбовая 20 мм;

- — длинная гайка 20 мм.

Ну и далее, на фото, показан процесс изготовления самодельных слесарных тисков.

Сделал заготовки.

Первым делом, принялся делать основание из двух пластин, в пластине 200 х 160 х 4 мм, равномерно насверлил отверстий диаметром 8 мм и точечными сварками скрепил со второй такой же пластиной. Места сварки зачистил.

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20 мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10 мм к которой и приварил эту гайку. После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60 мм с толщиной стенки 5 мм и длиной 200 мм.

Поставил их чтобы посмотреть как это будет выглядеть:

В профильной трубе 50 х 50 мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой. С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50 мм и толщиной 10 мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб.

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75 мм и толщиной стенки 8 мм. Ширина будущих губок будет 150 мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10 мм.

Губки будут иметь размер: 150 х 50 х 10 мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами -«собаками» и просверлил насквозь отверстия 4,2 мм.

Затем в уголках я нарезал резьбу 5 мм, а в губках рассверлил отверстия сверлом 5,1 мм и сделал зенковку заподлицо.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5 мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4 мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8 мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4 мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой. Чтобы ничего не цепляло.

Затем, прогрунтовал и покрасил.

В качестве винта использовалась шпилька 20мм. По длине отрезал ее таким образом чтобы она не выступала спереди, а сзади (сто стороны ворота) выступала на расстояние ширины опорного подшипника и гайки на 20.

Взял отрезок полосы толщиной 10 мм (из которой делал и губки для тисков) и вырезал из нее опорную площадку.

В ней напротив внутренней гайки в которую должна будет вкручиваться шпилька сделал отверстие 20 мм с небольшим. Отверстие сверлил ступенчатым сверлом.

На вкрученную шпильку наложил эту площадку и закрепив ее к тискам зажимами сделал 4 отверстия диаметром 4 мм.

Эти отверстия на тисках рассверлил до диаметра 6,5 мм, а в опорной площадке — 5 мм и нарезал там резьбу 6 мм. К сожалению сразу попался некачественный метчик и он обломался. Пришлось сверлить еще одно отверстие рядом.

Собирал вал тисков таким образом:

— на самый край шпильки накрутил гайку 20 мм и приварил сваркой. С другого края шпильки также сделал отверстие 4 мм для установки шплинта после окончательной сборки тисков

— вторую такую же гайку рассверлил сверлом 21 мм и приварил боком — для ворота.

— надел опорный подшипник 20 мм

— установил опорную площадку

— далее надел шайбу 20 мм

После установки шайбы на шпильке отметил точку которую рассверлил сверлом 4 мм и туда вставил шплинт.

Получившуюся конструкцию вставил в тиски и закрепил опорную площадку болтиками 6 мм.

После этого вкрутил шпильку в длинную гайку приваренную в ответной части тисков.

В качестве ворота использовал отрезок прута диаметром 20мм и длиной 360мм.

Губки тисков, сделал из отрезков полосы толщиной 10 мм. Сами губки имеют размер 150 х 50 мм.

Их порезал болгаркой наклонными бороздами, а по центру одной из губок сделал треугольный вырез для установки круглых заготовок в вертикальное положение.

В подошве с каждой стороны сделал крепежные отверстия: — 3 отверстия диаметром 10 мм и 2 отверстия диаметром 8 мм.

Общий вылет получился 220 мм. Причем если не ставить стопорный шплинт на конце шпильки, то рабочий вылет будет 250 мм без ущерба зажима губок тисков.

Также прилагается небольшой видео обзор самодельных тисков.

Автор самоделки: Вадим. г. Москва.

Как сделать тиски своими руками для столярных и слесарных работ

Тиски являются незаменимым приспособлением при проведении самых разных работ. Новый инструмент стоит дорого, но в домашних условиях крайне необходим.

Самый простой и дешевый вариант, сделать тиски своими руками из материалов, которые легко найти. Сегодня мы рассмотрим возможность самостоятельного изготовления различных видов тисков.

Материалы для слесарных тисков

Нам понадобятся:

- Швеллер № 8П – 1 м.

- Уголка № 4,0 – 1 м.

- Шпилька М16 – 1 шт.

- Гайки М16 – 6 шт.

- Повороты для труб Ø40 мм.

- Металлический лист 240х160х6

- Полоса для губок 160х40х5, но губки лучше сделать толще, например, 8-10 мм.

Приступаем к изготовлению деталей:

- Отрезаем кусок швеллера длиной 300 мм.

- Два уголка длиной 160 мм.

- Из листа толщиной 6 мм. вырезаем основание 160х160

- Оставшаяся часть листа уйдет на верхнюю крышку

Гайки для механизма передвижения

Для изготовления механизма передвижения нужно две гайки сварить между собой. Для этого накручиваем их на шпильку так, чтобы между ними был небольшой зазор 0,2-0,5 мм.

Обвариваем гайки

Если гайки прижать плотно друг к другу, винт при работе будет зажимать. Обвариваем гайки по кругу. На этом этапе потребуется две штуки.

Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм.

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Выставляем гайки по разметке

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

Механизм перемещения внутри тисков

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

Слесарные тиски из профтрубы

Для того чтобы самостоятельно сделать надежный верстачный инструмент, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера.

- Шпилька из закаленной стали с крупной резьбой.

- Гайки двойной высоты.

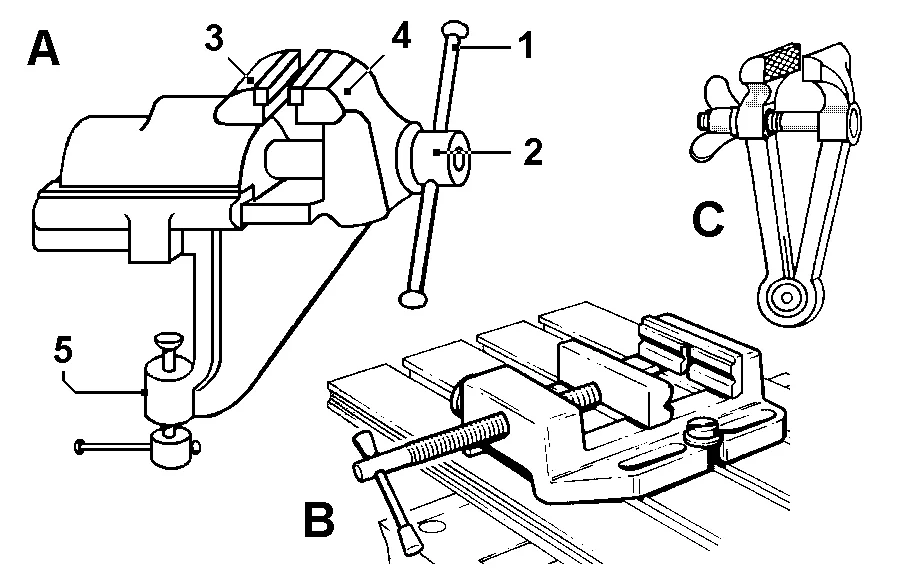

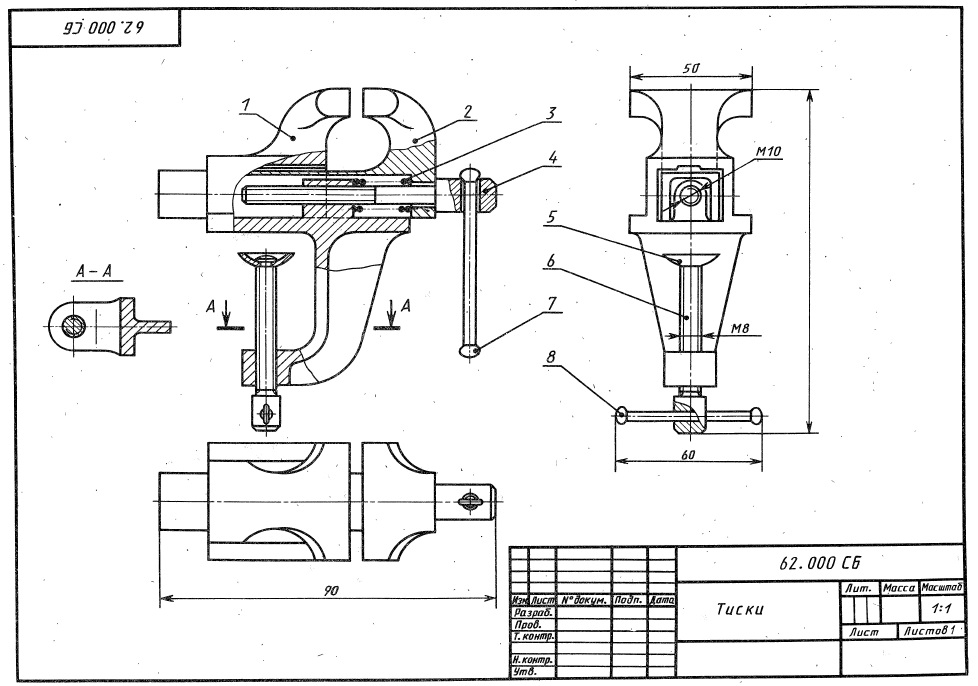

Чертеж тисков для верстака представлен на иллюстрации. Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Сборочный чертеж

Порядок изготовления

- На трубу большего диаметра (корпус) снизу привариваются опоры.

- С тыльной стороны наваривается задняя стенка (фланец) из стали 3-5 мм.

- По центру сверлится отверстие, и приваривается ходовая гайка.

- Сверху, напротив передней опоры приваривается задняя губка.

- На торец внутренней подвижной трубы наваривается передний фланец, из стали 3-5 мм.

- В него вставляется шпилька с приваренными стопорными гайками. С обеих сторон фланца необходимо надеть упорные шайбы.

- На передний конец шпильки приваривается проушина, для воротка. Сверху на подвижную трубу крепится передняя губка.

ВАЖНО! Зазор между корпусом и подвижной трубой нельзя красить. Там должна быть консистентная смазка. Такая же смазка наносится на резьбу шпильки.

Для надежности на губки можно прикрутить пластины металла из закаленной стали, например – держаки от токарных резцов, с насечками, выполненными напильником.

Самодельные слесарные тиски из профильной трубы

Столярные тиски для верстака своими руками

Для обработки деревянных изделий нужен надежный зажим. Существует заводской вариант тисков, интегрированных в столярный верстак.

Существует заводской вариант тисков, интегрированных в столярный верстак.

Такое приспособление несложно изготовить самостоятельно. Взглянем на типовой чертеж:

Чертеж столярных тисков

- Губки изготавливаются из мягкого пластичного дерева, например – сосны. Слишком твердый материал будет оставлять следы на заготовках.

- Неподвижная часть крепится к верстаку.

- Изнутри на нее монтируется мебельная упорная гайка для червячного механизма.

- По бокам от воротка необходимо закрепить направляющие штанги, для параллельности движения.

- Подвижная губка оснащается упорным приспособлением для рукоятки – например, фторопластовой шайбой.

- Шпилька-вороток жестко крепится к рукоятке.

Обратите внимание

Для прочности, губки можно изготовить из нескольких слоев фанеры.

Губки изготовлены из нескольких слоев фанеры

Поскольку это ваш персональный инструмент, он будет выглядеть так, как вам нужно для работы. Рассматриваемый инструмент можно изготовить «на скорую руку» из струбцин:

Для грубой обработки заготовок пригодится зажимная насадка на ножку верстака. Конструкция выглядит примитивно, но со своей задачей справляется.

Конструкция выглядит примитивно, но со своей задачей справляется.

Простой вариант тисков из доски и деревянных брусков

Специализированные зажимные приспособления

Мы рассмотрели варианты, как сделать классические тиски. Однако для полноценной слесарной или столярной работы необходимы специальные инструменты:

Угловые

Предназначены для фиксации заготовок под прямым углом.

Промышленные угловые тиски

Несмотря на кажущуюся сложность исполнения – такую струбцину можно изготовить своими руками.

Станина варится из стали толщиной не менее 4 мм. Упорные уголки располагаются строго под углом 90°. Симметрично упорным плоскостям устанавливается кронштейн для ходовой гайки.

При помощи шпильки из закаленной стали, к упорам подается подвижный подпорный угол, также толщиной 4-5 мм. В центре подпорного угла монтируется фланец для воротка.

ВАЖНО! Упорная гайка и фланец не должны быть жестко зафиксированы. В противном случае можно будет зажимать лишь заготовки одной толщины.

При проведении сварочных работ, как раз необходимо крепить заготовки разного размера.

Для этого, упорная гайка и фланец на подпорном уголке крепятся с помощью оси, дающей возможность изменять положение шпильки-воротка по горизонту.

Самодельные угловые тиски из уголка

Тиски для сверлильного станка

Достаточно распространенное приспособление узкой специализации. Обычно сверлильные станки оснащаются зажимами, но это увеличивает их стоимость.

Приспособу можно изготовить самостоятельно. Тем более что для большинства сверлильных работ устроит приспособление из дерева.

Для изготовления понадобятся:

- лист фанеры 10-12 мм;

- две гладкие шпильки для направляющих;

- шпилька с резьбой для воротка;

- мебельная упорная гайка;

- шурупы, гвозди, клей ПВА;

Станину изготавливаем из фанеры. Необходимо нарисовать чертеж, и по месту производить все работы.

Берем лист фанеры

Далее склеиваем сэндвич для изготовления губок и упорной планки.

Струбцин можно взять меньше чем на фото, если для прижима использовать квадратную трубу 40х20

Из полученного массива толщиной 25 мм нарезаем одинаковые бруски.

Нарезаем бруски

Примеряем заготовки на станине.

Заготовки согласно чертежа

В качестве направляющих используем стальные или алюминиевые трубки. Все отверстия должны быть строго параллельны друг другу. Для качественных отверстий лучше использовать не сверлильный станок, а фрезер с пазовой фрезой. Проверяем конструкцию в сборе.

ВАЖНО! Люфт в отверстиях должен быть минимальным.

Разметка и сверление брусков

Устанавливаем в упорную планку мебельную гайку. Закрепляем бруски на станине.

ВАЖНО! Подвижная губка не должна касаться станины, для этого ее высота уменьшается на 1-2 мм.

Сборка деталей

Для фиксации воротка в подвижной губе использованы обычные гвозди, в виде стопорных шпилек. Самодельные тиски для сверлильного станка готовы:

Общий вид готовых тисков из фанеры

Тиски для вязания рыболовных мушек

Приспособление для вязания популярной рыболовной приманки представляет собой механизм вращения, с закрепленными под определенным углом тисками для крючка.

Общий вид тисков для рыбаков

Крутящийся механизм можно изготовить из чего угодно, а вот к тискам следует подойти с особой тщательностью. Губки должны быть прочными, иначе невозможно будет удержать стальной крючок.

Рыболовный крючок зажат в тисках

Секрет прост – самодельные тиски для мушек можно изготовить из двух быстрорежущих резцов для токарного станка. Сначала металл «отпускают», затем после обработки снова закаливают.

Как построить верстак – Чертежи и измерения (часть 7)

Пол Селлерс

ПРИМЕЧАНИЕ. У Пола более новая серия Workbench. Если вас интересует обновленная версия верстака Пола, нажмите кнопку внизу. Эта страница содержит ссылки на список резки, список инструментов, часто задаваемые вопросы и многое другое.

Нажмите здесь, чтобы перейти на страницу верстака

Ведите журнал.

Я писал об этом раньше. Ведите дневник своей работы, особенно тех из вас, кто плохо знаком с деревообработкой (менее десяти лет в ней). Удивительно, как улучшатся ваши навыки рисования, но более того, у вас есть запись о вашей работе, измерения, которые вы иначе потеряли бы, и так далее. Я веду дневник уже много лет и могу вернуться к важным фрагментам, которые я сделал. Делал вместе с ним виолончель для моего сына, создавал украшения Белого дома для инаугурации президента Обамы. Так много вещей. И я знаю, ты не умеешь рисовать и не любишь писать. Что ж, даже простая и плохо нарисованная рука в виде палочки, держащая шиповидную пилу, обладает силой и динамикой, чтобы записывать и проецировать образ, который у вас есть, и журнал предназначен не для других, а для вас, чтобы использовать его в качестве вспомогательного средства памяти, которое вы можете активировать каждый раз. время, когда вы ссылаетесь на него.

Вот несколько рисунков из моего журнала, касающихся деталей верстака. Размеры могут потребоваться изменить в зависимости от ресурса ваших материалов, а также вы можете изменить размер в соответствии с вашим творческим рабочим пространством и так далее. Это не столько окончательный, сколько пластилин на колесе, с которым вы можете работать по мере необходимости, формировать и лепить по мере необходимости.

На этом чертеже показан базовый вид скамьи с торца основного использования тисков. Под столешницей находится опора размером 1 1/4″ x 4″, которая фиксирует столешницу и колодец снизу. Это предотвращает использование металла на столешнице.

Вот основная сборка рамы для ног, показывающая детали шипов, которые я использовал. Возможно, вы захотите изменить детали выступающего шипа, но я предпочитаю закругление «Искусство и ремесла». чего легко и быстро добиться с помощью скамьи №4. Остальные мы покажем вам, как сформировать видео на Youtube в ближайшее время.

Это эскиз основной опорной рамы в перспективе, показывающий также два типа шипов, используемых на скамье.

Спецификации для шипов верхней и нижней перекладин на раме основной стойки в сборе.

Нижний рельс Tenons

Top Rail (Heanched) Tenons

Альтернативные треновые варианты. Вы можете пожелать.

Узлы рамы с двумя опорами обычно изготавливаются одинаково, на этом чертеже показан альтернативный вариант, поэтому обратите внимание, что я предусмотрел возможность установки хвостовых тисков сейчас или позже, и вы можете рассмотреть это как стандартное дополнение. Добавление хвостовых тисков означало опускание верхней направляющей на 2″ для размещения механизма винтовой резьбы и параллельных направляющих планок тисков под столешницей. Этого 2-дюймового припуска может быть слишком много или недостаточно, в зависимости от того, какие тиски у вас есть или какие вы покупаете. Я думаю, что до сих пор этого было достаточно для ряда тисков, но вы можете проверить, покупаете ли вы тиски для проекта.

Я думаю, что до сих пор этого было достаточно для ряда тисков, но вы можете проверить, покупаете ли вы тиски для проекта.

Изготовление классического верстака. — пора заняться пороком. То, что у нас есть, — это красивый небольшой проект разумной сложности, который требует точности, использует как ручные, так и машинные навыки и приносит невероятное удовлетворение как при его создании, так и при его использовании.

Вторая и заключительная часть сборки классической скамьи краснодеревщика

Автор: Джон Шоу

Прямо сейчас, когда вы вернулись из теплого солнечного отпуска на Тихоокеанском острове, чтобы прийти в себя после изготовления столешницы и рамы, пора приступить к работе над порок. То, что у нас есть, — это красивый небольшой проект разумной сложности, который требует точности, использует как ручные, так и машинные навыки и приносит невероятное удовлетворение как при его создании, так и при его использовании.

1: Склеивание 2: Обрезка углов собачки 3: Расположение собачки 4: Склеивание собачки

Концепция тисков представляет собой параллельную коробку, состоящую из четырех компонентов, которая перемещается по ряду направляющих и совмещение язычков и пазов одним винтом.

Точность

Для того чтобы тиски работали эффективно, на всех этапах сборки узел должен быть точно перпендикулярен и параллелен. Ознакомьтесь с чертежами, чтобы лучше понять, как детали будут соединяться друг с другом. Чтобы начать процесс, нам нужно подготовить столешницу; это означает, что все части столешницы должным образом подогнаны друг к другу, а поверхность, которая станет губкой тисков, имеет квадратную форму. Конец скамейки на конце задней части скамьи становится неотъемлемой частью механизма. Это должно быть сделано заподлицо со столешницей, прежде чем мы будем вносить в нее какие-либо изменения.

Три из четырех компонентов имеют такой размер, что их можно склеить из нескольких частей. Эти детали должны быть распилены достаточно большого размера, в идеале дать отстояться в течение ночи, затем повторно обработать до размера, слегка превышающего размер, склеить в большие блоки, снова дать осесть, а затем тщательно обработать до окончательного размера. Обратите внимание, что внешняя сторона тисков сделана так же, как собачка на столешнице (обратный угол). Проверьте размеры на чертежах и тщательно разложите элементы. Цель состоит в том, чтобы отрезать три детали в окончательных размерах по длине и придать им квадратную форму, чтобы разметить угловые соединения в форме ласточкина хвоста.

Эти детали должны быть распилены достаточно большого размера, в идеале дать отстояться в течение ночи, затем повторно обработать до размера, слегка превышающего размер, склеить в большие блоки, снова дать осесть, а затем тщательно обработать до окончательного размера. Обратите внимание, что внешняя сторона тисков сделана так же, как собачка на столешнице (обратный угол). Проверьте размеры на чертежах и тщательно разложите элементы. Цель состоит в том, чтобы отрезать три детали в окончательных размерах по длине и придать им квадратную форму, чтобы разметить угловые соединения в форме ласточкина хвоста.

1: Использование циркулярной пилы для обрезки плеч ласточкиного хвоста 2: Остатки ленточной пилы сразу за линией 3: Очистка до линии с помощью широкого долота 4: Маркировка хвоста на конце соответствующего блока. Используйте острый нож для разметки

Начало ласточкиного хвоста

Мы начинаем строительство, размечая ласточкины хвосты на передней части тисков. Этот процесс согласования похож на любой другой. Прочтите предыдущую статью («Ласточкин хвост — эталон» Сарай , апрель/май 2008 г.), если вы не знакомы с процессом. Начнем с хвостов, обрежем их по размеру, затем отметим их на сопрягаемых частях, разложим их, удалим отходы и соединим элементы. Из-за масштаба этих ласточкиных хвостов я решил удалить большую часть отходов с помощью ленточной пилы и циркулярной пилы, а затем использовал долото, чтобы очистить до линии ножа. Это, возможно, самые большие ласточкины хвосты, которые вы когда-либо делали — получайте удовольствие.

Этот процесс согласования похож на любой другой. Прочтите предыдущую статью («Ласточкин хвост — эталон» Сарай , апрель/май 2008 г.), если вы не знакомы с процессом. Начнем с хвостов, обрежем их по размеру, затем отметим их на сопрягаемых частях, разложим их, удалим отходы и соединим элементы. Из-за масштаба этих ласточкиных хвостов я решил удалить большую часть отходов с помощью ленточной пилы и циркулярной пилы, а затем использовал долото, чтобы очистить до линии ножа. Это, возможно, самые большие ласточкины хвосты, которые вы когда-либо делали — получайте удовольствие.

После того, как эти три компонента хорошо совместятся, снова проверьте квадратность, используя диагональные измерения. Теперь мы должны установить одну из первых направляющих — она входит в нижнюю часть концов тисков. Два фальца фрезеруются через компоненты с помощью тщательно изготовленного шаблона, чтобы обеспечить точное расположение. Фреза с параллельным подшипником на хвостовике идеально подходит для этой работы, хотя будет проще, если у вас она острее, чем у меня. Обратите внимание на то, как обе части скреплены вместе, чтобы пазы были параллельны внешней поверхности. Обработайте соответствующий кусок очень твердой древесины для этого слайда — он должен плотно прилегать и заподлицо, но не настолько, чтобы вам пришлось заставлять его возвращаться.

Обратите внимание на то, как обе части скреплены вместе, чтобы пазы были параллельны внешней поверхности. Обработайте соответствующий кусок очень твердой древесины для этого слайда — он должен плотно прилегать и заподлицо, но не настолько, чтобы вам пришлось заставлять его возвращаться.

Большой фальц

Теперь нам нужно вырезать большой фальц в компоненте, который станет губкой тисков. Размер этой скидки определяется существующей толщиной столешницы вашей скамьи и глубиной от внешней стороны собачьей дорожки до первого элемента скамьи. Верхний край этой накладки будет скользить по нижней стороне скамьи.

1: Шаблон на месте. Обратите внимание на подшипник на хвостовике фрезы 2: Разметка фальца, когда обе детали сжаты вместе

Затем мы должны вырезать вторую маленькую уступку по этой только что созданной грани (обратите внимание, как это достигается на фотографиях). Это обеспечит нам ходовую канавку для одной из направляющих. Соответствующий паз в нижней части скамейки обеспечит место для самой направляющей. Направляющая снова должна быть из твердой древесины. Обратите внимание на небольшой угол на одном конце, чтобы его можно было вставить на место при окончательной сборке тисков и столешницы.

Соответствующий паз в нижней части скамейки обеспечит место для самой направляющей. Направляющая снова должна быть из твердой древесины. Обратите внимание на небольшой угол на одном конце, чтобы его можно было вставить на место при окончательной сборке тисков и столешницы.

Последним оставшимся элементом самих тисков является верхняя пластина. Для этого требуется фальц глубиной около 20 мм, который делается с помощью фрезы для фальца в несколько проходов. Обратите внимание на зажатые упоры, чтобы резак мог резать только там, где нам нужно.

1: Очистите углы долотом. Обратите внимание на большой выступ на противоположной стороне губок тисков. 2: Дополнительные блоки закреплены на месте для устойчивости фрезера во время выполнения паза.

Конец верстака

Теперь пришло время отсортировать конец верстака, обрезав его по длине так, чтобы он выступал за сам верстак настолько, насколько это необходимо, чтобы касаться внутренней поверхности передней части тисков. Затем мы вырезаем уступ из верхней части этого конца скамейки, эквивалентный толщине верхней пластины. Вы можете видеть, когда верхняя пластина будет закреплена на месте, нижняя часть будет скользить поверх нового фальца.

Затем мы вырезаем уступ из верхней части этого конца скамейки, эквивалентный толщине верхней пластины. Вы можете видеть, когда верхняя пластина будет закреплена на месте, нижняя часть будет скользить поверх нового фальца.

Теперь просверлите отверстия для винта. Тот, что через тиски, должен быть на 2-3 мм больше в диаметре, чем сам винт. Проверьте длину вашего винта по сравнению с собранными всухую тисками и при необходимости просверлите заднюю часть губок тисков, чтобы позволить винту войти прямо в гнездо. Установите тиски на верстак и совместите отверстие для винта в самих тисках с концом верстака. Просверлите конец скамьи, сделав отверстие такого же диаметра. Итак, пришло время склеивания. Сначала сделайте окончательный сухой зажим, чтобы выяснить наиболее эффективное расположение зажимов и убедиться, что все идет прямо и параллельно. Затем соедините все это клеем и зачистите.

Канавка

Далее выполняется канавка на краю скамьи. Это соответствует канавке, которую мы делаем в тисках, в которую вставляем шпунт из твердой древесины. Язычок в конечном итоге будет приклеен на место и будет скользить вперед и назад по соответствующей канавке на краю скамейки. Использование фрезы для пазов в фрезере и прорезание обеих канавок на одной и той же настройке фрезера обеспечит их совпадение. Еще раз проверьте чертежи на предмет точного местоположения. Теперь мы можем поместить тиски на место. Последнее, что нам нужно сделать, это совместить канавки на нижней стороне лицевой и задней сторон тисков с новым пазом, вырезанным на нижней стороне конца верстака.

Язычок в конечном итоге будет приклеен на место и будет скользить вперед и назад по соответствующей канавке на краю скамейки. Использование фрезы для пазов в фрезере и прорезание обеих канавок на одной и той же настройке фрезера обеспечит их совпадение. Еще раз проверьте чертежи на предмет точного местоположения. Теперь мы можем поместить тиски на место. Последнее, что нам нужно сделать, это совместить канавки на нижней стороне лицевой и задней сторон тисков с новым пазом, вырезанным на нижней стороне конца верстака.

1: Отверстие для винта тисков 2: Демонтированные тиски 3: Сухая сборка с установленной направляющей 4: Фальц для выступа крышки тисков. Обратите внимание на блоки, зажатые для предотвращения перебега фрезой

Используйте оригинальный шаблон, который мы сделали ранее, чтобы убедиться, что все три фальца имеют одинаковый размер и идеально выровнены. Наши основные направляющие тисков будут двигаться вперед и назад через эту канавку и будут захвачены путем привинчивания установочного куска дерева сверху. Этот слайд теперь можно привинтить на место. Гайка для винта тисков также должна быть закручена на месте с внутренней стороны торца скамьи. Обратите внимание, что вам, вероятно, придется установить на место небольшой уплотнитель, чтобы гайка полностью села на место.

Этот слайд теперь можно привинтить на место. Гайка для винта тисков также должна быть закручена на месте с внутренней стороны торца скамьи. Обратите внимание, что вам, вероятно, придется установить на место небольшой уплотнитель, чтобы гайка полностью села на место.

Затем следует вставить последний слайд в положение под скамейкой. Это должно надежно зафиксировать тиски на месте. Прорежьте отверстие в собачке скамейки, которое было заполнено, когда ласточкины хвосты совмещались, очистите тиски, сделайте закругленный угол на внешнем заднем крае, промойте поверхности, вставьте винт, закрепите фланец на месте и попробуйте завернуть тиски назад. и вперед.

Если все прошло хорошо, тиски должны работать с некоторым трением, но оставаться идеально параллельными при извлечении. Приклеивание жертвенной поверхности к губкам тисков защитит вашу тщательную конструкцию и позволит вам выравнивать губки тисков каждый раз, когда они изнашиваются.

1: Направляющая основных тисков привинчена и зафиксирована с привинченным фиксатором 2: Окончательное расположение и установка. Обратите внимание, что последняя пара канавок теперь работает, а шлицы (не видны) вклеены в губки тисков. Время установить крышку тисков

Обратите внимание, что последняя пара канавок теперь работает, а шлицы (не видны) вклеены в губки тисков. Время установить крышку тисков

Теперь ваша скамья должна выглядеть превосходно. Позвольте себе несколько минут, чтобы смиренно пройтись по окрестностям, принимая полученные похвалы и похвалы. Затем вернитесь и сделайте подпружиненные скамьи, которые делают его таким удивительно гибким инструментом и красивой ручкой.

Что ж, надеюсь, вам это понравилось так же, как и мне. Особая благодарность Ре, Мии и Лачи и всем в магазине Центра тонкой обработки дерева, которые терпели мою неоднократную разборку их пороков — обычно в критические моменты — чтобы попытаться вспомнить, как это было сделано. Джон Тоус из T Tech Design был великолепен в своей терпеливой и умелой обработке рисунков, а Дэн Аллен из Daniel Allen Photography оказал свою, как обычно, фантастическую поддержку.

Стоит отметить, что теперь можно приобрести комплект из трех металлических пластин с соответствующими пазами, чтобы можно было закрепить хвостовые тиски на станке для сборки шкафов.