Токарный станок описание: Схема кинематики токарного станка

Схема кинематики токарного станка

Токарные станки составляют основную часть станочного парка многих металлообрабатывающих предприятий. Токарные станки используются для обработки внутренних и наружных поверхностей тел вращения. Режущим инструментом выступают резцы, сверла, развертки, зенкера, метчики и плашки. При помощи специальных приспособлений, таких как планшайбы, на токарных станках можно обрабатывать сложные и неправильные формы. Использование специальных устройств расширяет возможности оборудования, позволяет выполнять многие другие операции машинной обработки металла.

Расположение шпинделя — вала, на котором закрепляется патрон с обрабатываемой заготовкой, определяет всю конструкцию станка. Более распространены станки с горизонтальным расположением шпинделя, ими являются токарно-винторезные, револьверные, лоботокарные станки. Вертикальный шпиндель имеют токарно-карусельные станки, они предназначены для обработки низких заготовок большого диаметра.

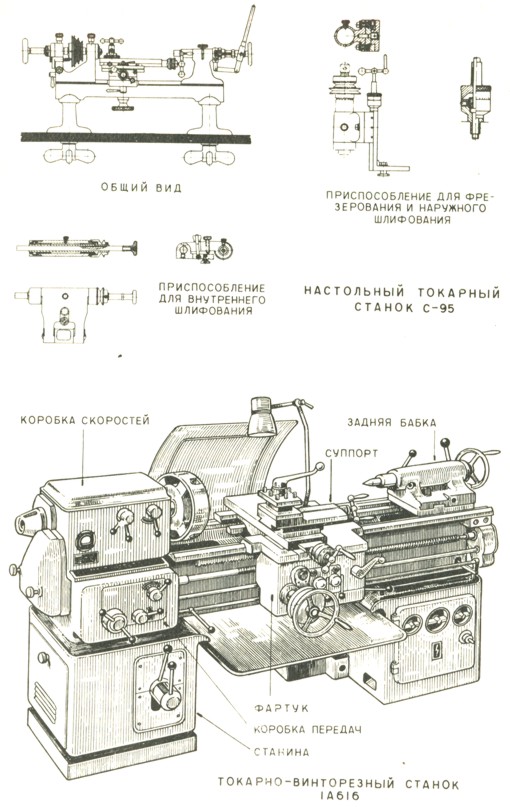

Строение токарно-винторезного станка

Токарно-винторезные станки имеют максимальные технологические возможности из всего оборудования этой группы, что позволяет их эффективно использовать для изготовления небольших серий изделий. Конструкция этих станков была разработана в первой половине XIX века и с тех пор были внесены только небольшие изменения, касающиеся автоматизации оборудования.

Конструкция этих станков была разработана в первой половине XIX века и с тех пор были внесены только небольшие изменения, касающиеся автоматизации оборудования.

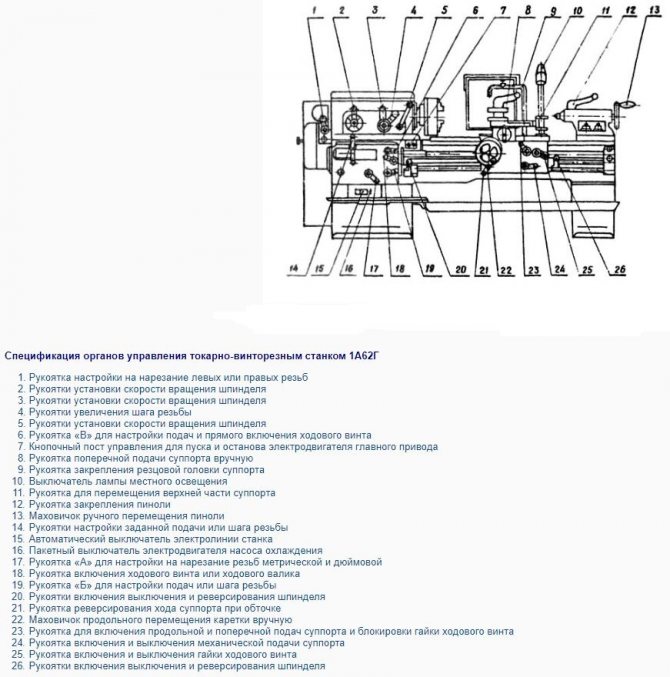

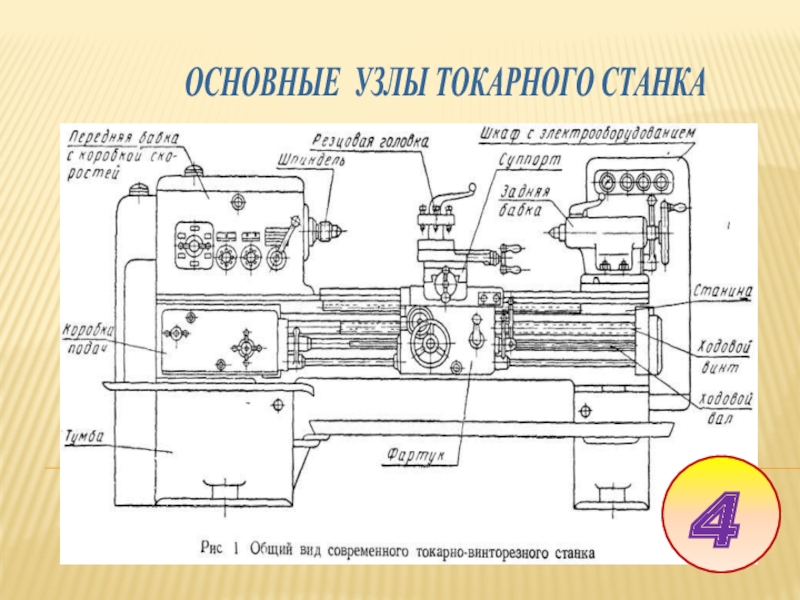

Рис.: 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием.

Как и у большинства промышленного оборудования, основой этого станка выступает станина. Она выполняется литьем или сваркой и обязательно крепится к полу анкерными болтами. С левой стороны относительно рабочего на станине располагается передняя или шпиндельная бабка. Она представляет собой пустотелый корпус, в котором находятся, шестерни, шпиндель, подшипники, система смазки и переключения диапазонов. На передней панели бабки находятся многочисленные элементы управления станком. Шпиндель выходит из передней бабки в рабочую зону. На шпиндель устанавливаются приспособления для удержания заготовки, основная часть которых — патроны с разным количеством кулачков.

Ниже передней бабки располагается коробка подач. На её передней панели находятся регуляторы для управления подачей. Коробка подач передает вращение на фартук, располагающийся в центральной зоне станка, при помощи вала при обработке поверхностей или винта при нарезке резьбы. Винт располагается над валом, на большей части его длины нарезана червячная спираль. Вал имеет более короткую спираль червячной передачи, но большего диаметра. В фартуке находится механизм, который преобразует вращательное движение вала или винта в возвратно-поступательное движение суппорта.

Суппорт является элементом станка, на котором устанавливается основной инструмент. Нижние салазки суппорта перемещаются по продольным направляющим, расположенным на станине. Сверху находятся верхние салазки, они расположены перпендикулярно к нижним. Перемещающаяся по ним резцовая каретка имеет возможность повтора в горизонтальной плоскости. На ней находится резцедержатель, в котором закрепляется инструмент.

На противоположной стороне станка, с правой стороны, располагается задняя бабка. При обработке длинных заготовок она используется как вторая точка опора, помимо шпинделя. Также на ней размещается инструмент, выполняющий сверление или обработку осевого отверстия в заготовке.

Кинематическая схема токарно-винторезного станка

Главное движение станка осуществляется односкоростным асинхронным трехфазным двигателем, в редких случаях многоскоростным.

Движение с двигателя передается на коробку скоростей посредством клиноременной передачи. В коробке скоростей находится 6-8 валов с зубчатыми колесами. Валы для удобства нумеруются римскими цифрами, первым идет вал со шкивом, далее по кинематике. Выбирая используемые передачи, можно регулировать скорость вращения шпинделя в широких пределах. На токарных станках можно получить более 20 различных скоростей вращения шпинделя с закрепленной на ней заготовкой. Для обратного вращения шпинделя предусмотрены две фрикционные муфты.

Выбирая используемые передачи, можно регулировать скорость вращения шпинделя в широких пределах. На токарных станках можно получить более 20 различных скоростей вращения шпинделя с закрепленной на ней заготовкой. Для обратного вращения шпинделя предусмотрены две фрикционные муфты.

Перемещение фартука через коробку подач производится либо напрямую от шпинделя, либо через звено повышения шага, которое находится в коробке скоростей. Оно состоит из трех зубчатых передач, понижающих частоту вращения. Далее находится механизм реверса, который обеспечивает возможность перемещения фартука с суппортом в оба направления.

Коробка подач обладает двумя кинематическими схемами. Первая предназначена для формирования дюймовой резьбы, она содержит одну фрикционную муфту и передает вращение на ходовой винт. Вторая схема предназначена для обработки поверхностей, нарезки метрических резьб. Она передает вращение на ходовой вал. Управление второй цепью производится тремя фрикционными муфтами.

Ряд зубчатых передач находится в фартуке. Они преобразуют вращение вала и винта в передвижение суппорта. Отдельной частью кинематической схемы станка выступает механизм быстрого перемещения суппорта. Он приводится в действие дополнительным электродвигателем посредством ременной передачи.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Токарные станки по металлу. Общие сведения

Токарные станки по металлу предназначены для обработки главным образом тел вращения. При точении с них снимается стружка, и заготовка приобретает нужную форму. Доказано, что токарный станок является одним из древнейших, созданных человеком. Впоследствии именно на его основе были сконструированы сверлильные, расточные и другие станки.

При точении с них снимается стружка, и заготовка приобретает нужную форму. Доказано, что токарный станок является одним из древнейших, созданных человеком. Впоследствии именно на его основе были сконструированы сверлильные, расточные и другие станки.

Современные токарные станки очень разнообразны и составляют значительную часть всего выпускаемого металлорежущего оборудования. Выделяют, например, универсальные станки с полноценной системой управления, станки с малыми габаритами, токарно-револьерыне центры. Токарный станок позволяет выполнять следующие основные операции:

- наружное точение и внутреннее растачивание;

- сверление, зенкерование и развертывание отверстий;

- нарезание резьбы резцом и метчиком;

- обработка канавок и отрезка.

Кроме того, на некоторых токарных станках можно выполнять и фрезерные операции. Существуют также специализированные токарные станки по металлу для обработки труб различного диаметра, муфт, колесных пар и прочих изделий.

Стремление максимально автоматизировать производство привело к появлению на рынке токарных станков с ЧПУ (с числовым программным управлением). Наряду с традиционной, в станках с ЧПУ используется компоновка, которая подразумевает наличие у станины наклонных направляющих. Это существенно упрощает процесс удаления стружки. Рабочая зона, закрытая специальными кожухами, является герметичной.

Токарные станки с ЧПУ состоят из следующих основных узлов.

- Жесткая станина. Чаще всего, это массивная литая чугунная конструкция с ребрами жесткости, которая обеспечивает стойкость к изгибающим нагрузкам и демпфирование вибраций.

- Шпиндель, с помощью которого вращается заготовка. Шпиндель может вращаться как по часовой стрелке, так и против. Необходимая скорость вращения задается в управляющей программе. Современные станки с ЧПУ умеют поддерживать постоянную скорость резания, автоматически изменяя обороты шпинделя при уменьшении диаметра обработки.

- Револьвер для автоматической смены инструмента.

- Задняя бабка для поджима деталей большой длины. Задняя бабка может быть гидравлической или с сервоприводом, может быть полностью управляемой или только с подвижной пинолью.

На видео ниже показан процесс создания современного токарного станка с ЧПУ от изготовления станины до установки кожухов.

Современные токарные станки с ЧПУ также часто имеют следующие управляемые элементы.

- Щуп для обмера/привязки режущего инструмента. Щуп позволяет проводить обмер инструмента, как в ручном, так и в автоматическом режиме. Безаварийное функционирование станка во многом определяется правильностью выполнения привязки. С помощью такого щупа можно также контролировать износ инструмента.

- Система удаления стружки.

На токарных станках чаще применяется транспортер для удаления стружки ленточного типа. Такой транспортер лучше справляется со сливной токарной стружкой. Применяется также и система шнекового типа.

На токарных станках чаще применяется транспортер для удаления стружки ленточного типа. Такой транспортер лучше справляется со сливной токарной стружкой. Применяется также и система шнекового типа. - Подача СОЖ высокого давления через инструмент. Давление СОЖ может достигать 70 бар. Струя подается непосредственно в зону резания, охлаждая инструмент и деталь и эффективно удаляя стружку. Все это увеличивает срок службы инструмента и повышает качество обрабатываемой поверхности.

- Люнет для работы с деталью большой длины. Используется, когда поджима задней бабкой недостаточно или когда такой поджим невозможен (внутренняя обработка с торца). Зажим-разжим гидравлического люнета происходит по команде из управляющей программы.

- Ловитель деталей. Применяется при работе токарного станка с автоматическим податчиком прутка или вытягивателем прутка. Ловитель деталей увеличивает автоматизацию производства: нет необходимости останавливать станок и открывать дверь, чтобы достать готовую деталь.

Токарные станки с ЧПУ обладают многими преимуществами. Наиболее важными из них являются:

- высокий уровень автоматизации производственного процесса и его автономности;

- вмешательство оператора в работу станка сводится к минимуму и, в основном, ограничивается визуальным контролем и загрузкой заготовок;

- высокая производственная гибкость и простота наладки: для обработки деталей одного типа на станке с ЧПУ необходимо всего лишь произвести замену управляющей программы;

- высокий уровень точности ЧПУ-обработки и ее повторяемость: при необходимости по одной и той же программе на современном токарном станке можно изготавливать тысячи деталей, практически идентичных между собой;

- продолжительный срок работы до капитального ремонта, высокая надежность, износостойкость и долговечность.

Для подготовки управляющей программы для станка с ЧПУ сейчас широко применяются компьютерные технологии — CAD/CAM системы. Использование таких систем позволяет значительно сократить сроки проектирования и изготовления изделий, снижает вероятность ошибок. С помощью CAD/CAM систем можно выполнить трехмерную имитацию процесса обработки, перед изготовлением детали непосредственно на станке, т.е. выполнить проверку на возможные столкновения.

С помощью CAD/CAM систем можно выполнить трехмерную имитацию процесса обработки, перед изготовлением детали непосредственно на станке, т.е. выполнить проверку на возможные столкновения.

Таким образом, токарные станки с ЧПУ — современное и многофункциональное оборудование, призванное решать самый широкий круг задач, связанных с металлообработкой. Его использование позволяет оптимизировать производственный процесс предприятия, наладить выпуск конкурентоспособной продукции, отвечающей самым высоким требованиям потребителей.

Устройство токарного станка 16К20 — полезная информация Токарные станки по металлу

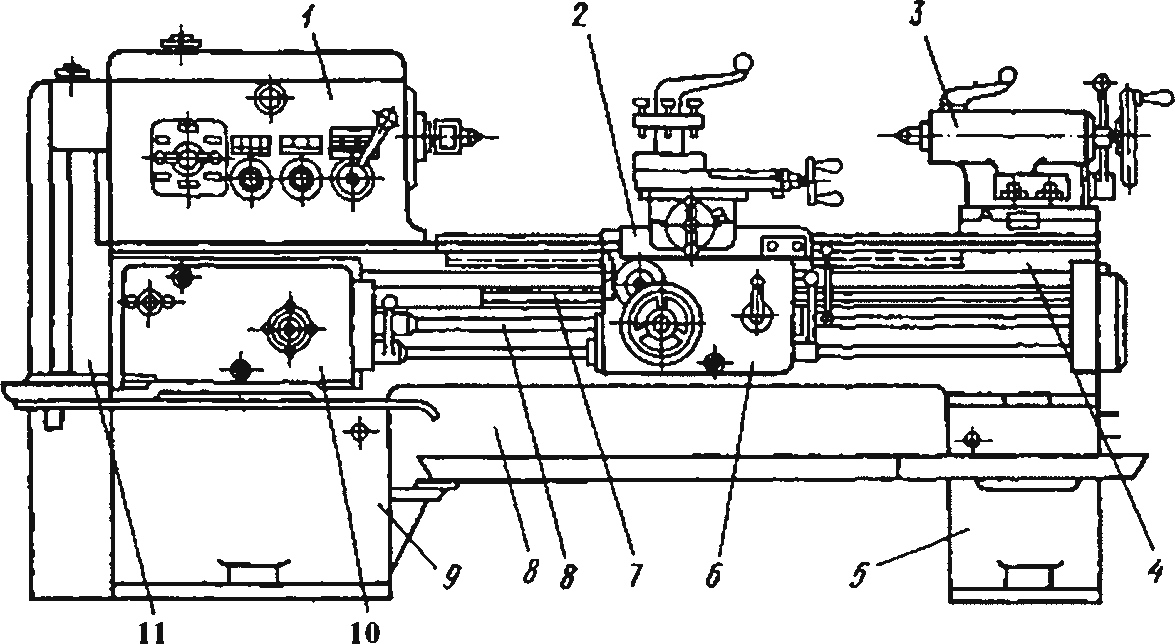

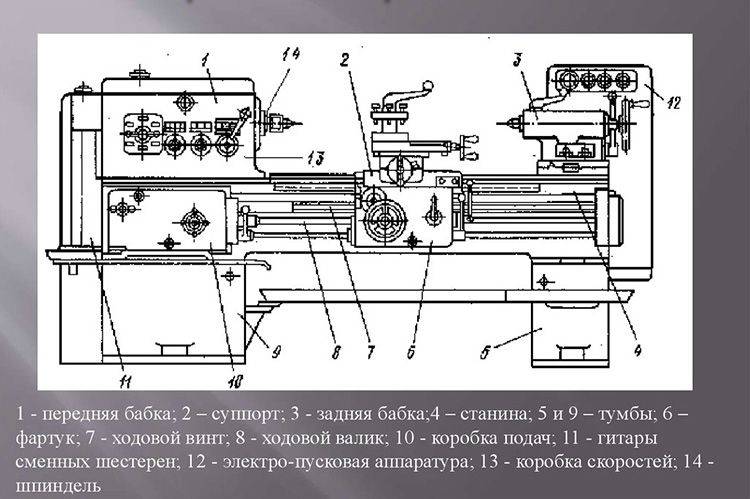

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро -пусковая аппаратура, 13 — коробка скоростей, 14 — шпиндель.

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий.

Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение.

Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

Смотри рисунок вверху.

16К20 Характеристики станка 16К20 завода «Красный пролетарий»

.

Типичный токарно-винторезный станок завода «Красный пролетарий» показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины.

Механизм подач и коробка скоростей 16К20 токарного станка.

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач.

Назначение коробки подач — изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (сотри рисунок) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево — входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево — входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Суппорт

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Резцедержатель, фартук и разъемная гайка

Устройство резцедержателя показано на рисунке сверху. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7.

В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5.

При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5..jpg) При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Задняя бабка 16К20

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

- Схема, паспорт токарного станка 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ, руководство по эксплуатации

- Устройство токарно-винторезного станка модели 1К62

- Устройство основных узлов токарно-винторезного станка.

Фрикционная муфта. Суппорт. Резцедержатель. Задняя бабка.

Фрикционная муфта. Суппорт. Резцедержатель. Задняя бабка.

… смотреть все ->

Что такое токарный станок? — Определение, типы и операции

Что такое токарный станок?

Токарный станок — станок, который вращает заготовку вокруг оси вращения для выполнения различных операций, таких как резка, шлифовка, накатка, сверление, деформация, торцевание и токарная обработка с помощью инструментов, применяемых к заготовке, для создания объекта с симметрией вокруг эта ось.

Токарные станки используются при токарной обработке дерева, металлообработке, прядении металлов, термическом напылении, восстановлении деталей и обработке стекла. Токарные станки можно использовать для придания формы гончарным изделиям, наиболее известным из которых является гончарный круг. Наиболее подходящие токарные станки для металлообработки также могут использоваться для производства большинства тел вращения, плоских поверхностей, резьбы или спирали.

Наиболее подходящие токарные станки для металлообработки также могут использоваться для производства большинства тел вращения, плоских поверхностей, резьбы или спирали.

Декоративные токарные станки могут создавать трехмерные тела невероятной сложности. Заготовка обычно удерживается на месте одним или двумя центрами, по крайней мере один из которых обычно может перемещаться горизонтально для размещения заготовок различной длины.

Другие методы фиксации заготовки включают крепление заготовки вокруг оси вращения с помощью патрона или цанги или к планшайбе с помощью зажимов или кулачковой муфты.

Примеры предметов, которые можно изготовить на токарном станке, включают винты, подсвечники, стволы оружия, кии, ножки столов, миски, бейсбольные биты, музыкальные инструменты (особенно деревянные духовые) и коленчатые валы.

Как работает токарный станок?

Токарный станок — это обрабатывающий инструмент, который используется в основном для обработки металла или дерева. Он работает путем вращения заготовки вокруг неподвижного режущего инструмента. Основное применение — удаление ненужных частей материала, оставляя после себя заготовку красивой формы.

Он работает путем вращения заготовки вокруг неподвижного режущего инструмента. Основное применение — удаление ненужных частей материала, оставляя после себя заготовку красивой формы.

Хотя существуют различные типы токарных станков, все они используют аналогичный метод, при котором заготовка вращается относительно режущего инструмента, последний из которых неподвижен. Фрезерные станки, конечно, работают наоборот. На фрезерном станке заготовка неподвижна, а режущий инструмент вращается.

Токарные станки предназначены для удаления материала с заготовок путем воздействия на них режущим инструментом. Заготовка крепится к токарному станку, после чего она вращается, вдавливая в режущий инструмент. Вращательное движение заготовки обеспечивает быстрое, эффективное и точное удаление материала.

Токарные станки представляют собой большие и сложные машины, состоящие из множества отдельных компонентов. Передняя бабка, например, является компонентом, удерживающим заготовку при ее вращении. Токарные станки также имеют заднюю бабку, к которой можно прикрепить заготовку. Задняя бабка обычно используется для исключительно больших или длинных заготовок.

Токарные станки также имеют заднюю бабку, к которой можно прикрепить заготовку. Задняя бабка обычно используется для исключительно больших или длинных заготовок.

Основные части токарного станка :

- Передняя бабка. Передняя бабка обычно располагается с левой стороны токарного станка и оснащена шестернями, шпинделями, патронами, рычагами управления скоростью передачи и регуляторами подачи. Передняя бабка обычно находится с левой стороны станка и оснащена шестернями, шпинделями, патронами, рычагами управления скоростью передачи и регуляторами подачи.

- Задняя бабка. Заготовка обычно находится с правой стороны станка и поддерживается задней бабкой на конце.

- Кровать. Основные части токарного станка, все детали крепятся болтами к станине. Он включает в себя переднюю бабку, заднюю бабку, каретки и другие детали.

- Каретка.

Каретка расположена между передней и задней бабками и содержит фартук, седло, составную опору, поперечный суппорт и держатель инструмента.

Каретка расположена между передней и задней бабками и содержит фартук, седло, составную опору, поперечный суппорт и держатель инструмента. - Ходовой винт. Ходовой винт используется для автоматического перемещения каретки во время нарезания резьбы.

- Подающий стержень. Используется для перемещения каретки слева направо и наоборот.

- Поддон для стружки. На нижней части станка. Поддон для стружки используется для сбора стружки, образующейся во время работы токарного станка.

- Маховик. Колесо с ручным приводом для перемещения поперечных салазок, каретки, задней бабки и других деталей с помощью маховика.

- Чак. Позволяет монтировать сложные детали некруглой, квадратной или треугольной формы.

- Охлаждающее устройство . Охлаждающее устройство в основном использует насос охлаждающей воды для подавления щелевой жидкости в резервуаре для воды, распыления ее на точку резки, промывки стружки и снижения температуры резки.

Выровняйте поверхность, чтобы увеличить срок службы инструмента. Качество обработки поверхности заготовки.

Выровняйте поверхность, чтобы увеличить срок службы инструмента. Качество обработки поверхности заготовки. - Ноги. Это опоры, на которые ложится весь вес машины. Преобладающий метод — использование литых ножек. Обе ножки прочно закреплены на полу через опорные точки, чтобы предотвратить вибрацию машины.

- Выдвижная коробка. Это блок управления подачей токарного станка. Он снабжен механизмом, который превращает вращательное движение светового стержня и ходового винта в поступательное движение резцедержателя.

- Шпиндель. Отверстие в передней бабке, к которому можно подавать прутковый материал, что позволяет обрабатывать валы, длина которых до двух раз превышает длину между центрами токарного станка, с одного конца за один раз.

- Поперечные салазки. Устанавливается на поперечных салазках каретки и использует маховик для подачи инструментов в заготовку.

- Фартук.

Прикрепляется к передней части каретки, имеет механизм и органы управления для перемещения каретки и поперечных салазок.

Прикрепляется к передней части каретки, имеет механизм и органы управления для перемещения каретки и поперечных салазок.

Following are different types of lathe machines :

- Center lathe or engine lathe

- Speed lathe

- Capstan and turret lathe

- Toolroom lathe

- Bench lathe

- Automatic lathe

- Special токарный станок

- Токарный станок с ЧПУ

Наиболее распространенным станком является токарный станок, который можно разделить на различные типы в зависимости от различных условий обработки для процесса токарной обработки.

1.

Токарный станок с центральным или моторным токарным станком Этот тип токарного станка в настоящее время широко используется и может выполнять такие операции, как токарная обработка, торцевая обработка, нарезание канавок, накатка и нарезание резьбы. Механизм подачи токарно-винторезного станка может управлять режущим инструментом как в продольном, так и в поперечном направлениях.

Механизм подачи токарно-винторезного станка может управлять режущим инструментом как в продольном, так и в поперечном направлениях.

Токарно-винторезный станок можно разделить на ременный привод, моторный привод и редуктор в зависимости от источника привода. Этот тип токарного станка широко используется в наши дни, он способен выполнять такие операции, как токарная обработка, обработка канавок, накатка, торцовка и нарезание резьбы.

Механизм подачи токарного станка с двигателем может управлять режущим инструментом как в продольном, так и в поперечном направлениях. В зависимости от источника привода центральный токарный станок может быть разделен на ременной привод, моторный привод и редуктор к кровати. Эти токарные станки имеют большинство приспособлений, которые несут другие типы токарных станков, но не имеют источника питания.

Высокоскоростной токарный станок можно также назвать токарным станком по дереву, который может работать на высокой скорости и управляться вручную. Диапазон скоростей для высокоскоростных токарных станков составляет от 1200 до 3600 об/мин. Этот токарный станок используется для токарной обработки, центрирования, полировки и обработки древесины.

Диапазон скоростей для высокоскоростных токарных станков составляет от 1200 до 3600 об/мин. Этот токарный станок используется для токарной обработки, центрирования, полировки и обработки древесины.

У вас нет ни шестерни, ни ползуна, ни ходового винта. Таким образом, инструмент подается и управляется вручную. Обычно инструмент либо устанавливается на инструментальную стойку, либо опирается на Т-образную опору. Такие токарные станки обычно используются для токарной обработки, полировки, центровки и токарной обработки металлов и т. д.

3.

Токарно-револьверный станокТокарно-револьверный станок представляет собой усовершенствование токарных станков, которые можно использовать для крупносерийного производства и крупных работ. Головка станка представляет собой шестигранную головку, которую можно вращать для изменения операции без ручного изменения, включая токарную обработку, торцевую поверхность, растачивание и развертывание.

- Подробнее о; Что такое токарный станок Capstan и Turret?

4.

Токарный станок Toolroom

Токарный станок Toolroom Это не что иное, как токарно-винторезный станок, но с некоторыми дополнительными насадками, чтобы сделать его пригодным для относительно более точного угла скоростей и подач. Обычные приспособления, которые доступны на токарном станке, представляют собой конические токарные приспособления, опору привода, цанговые патроны, патроны и т. д.

Станина этого станка сравнительно меньше и длиннее, чем у обычного токарного станка с электроприводом. Наиболее распространенная длина составляет от 135 до 180 см.

5.

Настольный токарный станокЭто очень маленький токарный станок, который устанавливается на отдельно подготовленный верстак или шкаф. Он используется для мелких и точных работ, так как он очень точен. Обычно он оснащен всеми насадками, которые может нести более крупный токарный станок, и может выполнять практически любые более крупные токарные операции.

6.

Токарный автомат Эти токарные станки имеют большое значение для улучшения как качества, так и количества продукции. Они сконструированы таким образом, что все рабочие процессы и действия по обработке заказов в рамках всего производственного процесса по заказу выполняются автоматически.

Они сконструированы таким образом, что все рабочие процессы и действия по обработке заказов в рамках всего производственного процесса по заказу выполняются автоматически.

Во время работы участие оператора не требуется. Другим вариантом станков этого типа являются токарные полуавтоматы, в которых оператор ставит и снимает работу, а все операции выполняются станком автоматически.

Токарные автоматы доступны с одним или несколькими шпинделями. Они относятся к категории высокопроизводительных скоростных токарных станков, которые в основном используются в массовом производстве.

7. Специальный токарный станок

Специальные токарные станки используются для выполнения специальных операций, которые невозможны на остальных токарных станках. К специальным токарным станкам относятся вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многоосевые токарные станки, производственные токарные станки, дуплексные или копирующие токарные станки и т. д., которые известны своим тяжелым производством одних и тех же деталей.

д., которые известны своим тяжелым производством одних и тех же деталей.

8. Токарный станок с ЧПУ

Токарный станок с ЧПУ используется для управления работой станка с помощью компьютерной программы. После поэтапного ввода программы массовое производство может выполняться с высокой точностью и скоростью, а после установки кода операции его можно производить без повторного ввода в следующий раз.

Токарные станки с ЧПУ — это самые передовые типы токарных станков, доступных сегодня, и допуски деталей, которые они производят, чрезвычайно точны.

Токарные работыНаиболее распространенными токарными операциями являются токарная обработка, торцевание, нарезание канавок, отрезка, нарезание резьбы, сверление, растачивание, накатка и нарезание резьбы.

Прежде чем работать на токарном станке, вы должны знать скорость подачи, скорость резания, глубину резания и то, как используется инструмент. Каждая токарная операция имеет свои факторы, которые необходимо учитывать перед началом работы.

Факторы следует использовать должным образом, чтобы избежать неправильного обращения и несчастных случаев при любом типе токарной операции. С каждым желаемым резом скорость, глубина и подача токарного станка изменяются из соображений точности.

Типы операций токарного станка

Работа токарного станка меняется с каждой операцией и желаемой резкой. Существует много операций, используемых для использования токарного станка. Некоторые из распространенных операций токарного станка:

1.

Токарная обработкаТокарная обработка является наиболее распространенной операцией токарной обработки. В процессе токарной обработки режущий инструмент удаляет материал с внешнего диаметра вращающейся заготовки. Основной целью токарной обработки является уменьшение диаметра заготовки до желаемого размера. Существует два вида токарной обработки: черновая и чистовая.

Операция черновой токарной обработки предназначена для обработки детали до заданной толщины путем удаления максимального количества материала в кратчайшие сроки без учета точности и чистоты поверхности. Чистовая токарная обработка обеспечивает гладкую поверхность и получение заготовки с окончательными точными размерами.

Чистовая токарная обработка обеспечивает гладкую поверхность и получение заготовки с окончательными точными размерами.

ДОПОЛНИТЕЛЬНО: Что такое токарная обработка?

Различные участки точеных деталей могут иметь разные наружные размеры. Переход между поверхностями с двумя разными диаметрами может иметь несколько топологических признаков, а именно ступеньку, конусность, фаску и контур. Для создания этих элементов может потребоваться несколько проходов при малой радиальной глубине резания.

- Черновая токарная обработка: Черновая токарная обработка предназначена для обработки заготовки до заданной толщины путем удаления максимального количества материала в кратчайшие сроки без учета точности и качества поверхности. Чистовая токарная обработка обеспечивает гладкую поверхность и получение заготовки с окончательными точными размерами.

- Ступенчатая токарная обработка: Ступенчатая токарная обработка создает две поверхности с резким изменением диаметра между ними.

Последняя особенность напоминает ступеньку.

Последняя особенность напоминает ступеньку. - Точение с конусом: При точении с конусом наклонное движение между заготовкой и режущим инструментом создает наклонный переход между двумя поверхностями с разными диаметрами.

- Точение по контуру: Во время точения по контуру режущий инструмент следует траектории в осевом направлении с заданной геометрией. Для создания желаемых контуров на заготовке требуется несколько проходов контурного инструмента. Однако формовочные инструменты могут производить одинаковую форму контура за один проход.

- Токарная обработка с выемкой: Подобно ступенчатой токарной обработке, точение со скосом создает угловой переход прямоугольной кромки между двумя поверхностями с разными диаметрами токарной обработки.

- Токарная обработка: В этом методе используется инструмент специальной формы. Инструмент вставляется радиально. Подача для формовки: Радиальная.

Схема работы токарного станка, включающая торцовку, формовку и контурную токарную обработку.

Схема работы токарного станка, включающая торцовку, формовку и контурную токарную обработку.

2.

НаплавкаПри обработке заготовки получаются несколько длиннее, чем должна быть готовая деталь. Обточка – это обработка конца заготовки, перпендикулярного оси вращения. При торцовке инструмент перемещается по радиусу заготовки для создания нужной длины детали и гладкой поверхности за счет удаления тонкого слоя материала.

3.

ОтрезкаОтрезка — это операция механической обработки, которая приводит к отрезанию детали в конце цикла обработки. В этом процессе используется инструмент определенной формы, который входит в заготовку перпендикулярно оси вращения и выполняет поступательный рез во время вращения заготовки.

После того, как кромка режущего инструмента достигает центра заготовки, заготовка падает. Улавливатель деталей часто используется для захвата снятой детали.

4. Канавка

Нарезание канавок — это процесс токарной обработки, при котором в заготовке создается узкий разрез, «канавка». Размер реза зависит от ширины режущего инструмента. Для обработки более широких канавок требуется несколько проходов инструмента.

Размер реза зависит от ширины режущего инструмента. Для обработки более широких канавок требуется несколько проходов инструмента.

Существует два типа обработки канавок: наружная и торцевая. Инструмент перемещается радиально в поперечном направлении в заготовку с внешней канавкой и удаляет материал вдоль направления резания. При торцевой канавке станки протыкают торцевую часть заготовки.

5. Нарезание резьбы

Нарезание резьбы — это процесс токарной обработки, при котором инструмент перемещается вдоль боковой поверхности заготовки и нарезает резьбу на внешней поверхности. Резьба представляет собой равномерную спиральную канавку определенной длины и шага. Более глубокие резьбы требуют нескольких проходов инструмента.

6. Накатка

В процессе накатки на поверхности детали создаются зубчатые узоры. Накатка увеличивает трение захвата и внешний вид обрабатываемой детали. В этом процессе обработки используется уникальный инструмент, состоящий из одного или нескольких цилиндрических колес (накаток), которые могут вращаться в держателях инструмента.

Накатка содержит зубья, которые прокатываются по поверхности заготовки, образуя зазубренные узоры. Самый распространенный наконечник с накаткой — ромбовидный.

7.

РастачиваниеПри растачивании инструмент проникает в заготовку в осевом направлении и удаляет материал вдоль внутренней поверхности, чтобы либо создать другую форму, либо увеличить существующее отверстие.

8.

СверлениеВ процессе сверления материал удаляется из внутренней части заготовки. Результат сверления – отверстие диаметром, равным размеру используемого сверла. Сверла обычно располагаются либо на задней бабке, либо на резцедержателе токарного станка.

ПОДРОБНЕЕ: Что такое бурение?

9.

Развёртывание Развёртывание — это процесс калибровки, который увеличивает отверстие в заготовке. При развертывании развертка проникает в осевом направлении через конец в заготовку и расширяет существующее отверстие до диаметра инструмента.

Развёртывание удаляет минимальное количество материала и часто выполняется после сверления, чтобы получить как более точный диаметр, так и более гладкую внутреннюю поверхность.

10. Нарезание резьбы

Нарезание резьбы метчиком — это процесс, при котором инструмент для нарезания резьбы проникает в заготовку в осевом направлении и нарезает резьбу в имеющемся отверстии. Все это соответствует соответствующему размеру биты, который может вместить желаемый инструмент для нарезания резьбы. Нарезание резьбы — это также процесс нарезания резьбы на гайках.

Токарные инструментыДля работы общего назначения используется инструмент с одной точкой, но для специальных операций могут использоваться инструменты с несколькими точками. Посмотрите приведенное ниже видео, чтобы понять работу токарного станка.

При работе на токарном станке для разных операций требуются разные типы режущих инструментов, в зависимости от процесса использования режущих инструментов.

Различные типы режущих инструментов для токарных станков:

- Токарный инструмент.

- Расточная оправка

- Инструмент для снятия фаски

- Инструмент для накатки

- Инструмент для разделения

- Инструмент для нарезания резьбы

- Инструмент для торцовки

- Инструмент для нарезания канавок

Существует широкий спектр токарных инструментов, которые можно классифицировать по материалам, конструкциям, назначению или использованию.

- Токарный инструмент : токарные инструменты предназначены для удаления материалов с заготовки, черновой токарный инструмент используется для удаления максимального количества материала, а чистовой токарный инструмент служит для получения хорошего качества поверхности, просто удалите небольшое количество , чтобы сделать произведение более точным.

- Расточная оправка: Расточная оправка требуется, если вы хотите увеличить существующее отверстие, расточная оправка может легко просверлить уже просверленное отверстие и увеличить его диаметр.

Он может быстро увеличить отверстие и обработать его до нужного размера, чтобы правильно подогнать другие компоненты.

Он может быстро увеличить отверстие и обработать его до нужного размера, чтобы правильно подогнать другие компоненты. - Инструмент для снятия фаски: Фаска — это переходная кромка между двумя гранями объекта, также определяемая как форма фаски. Инструмент для снятия фаски используется для создания фаски или борозды на детали. Фаски можно использовать для сглаживания острых или опасных кромок на заготовке.

- Накатной инструмент : Накатные инструменты используются для изготовления деталей токарного станка с накаткой путем создания или прессования рисунка на круглой секции, используются в качестве захвата для ручки, также обычно создаются на крепежных элементах, таких как гайки. Инструмент для накатки разработан по определенному шаблону.

- Отрезной инструмент: Отрезной инструмент относится к инструменту с узким лезвием, используемому при точении или строгании, или для разрезания детали на две части, или определяется как инструмент, используемый для отрезания деталей от основной части обрабатываемого материала.

производится во многих формах.

производится во многих формах. - Инструмент для нарезания резьбы: Инструмент для нарезания резьбы используется для нарезания резьбы на детали токарного станка. При нарезании наружной резьбы деталь может удерживаться в патроне или устанавливаться между двумя центрами, при нарезании внутренней резьбы деталь удерживается в патроне, инструмент перемещается по детали линейно, снимая стружку с заготовки при каждом проходе.

- Инструмент для торцовки: Инструмент для торцовки используется для торцевания на токарном станке для резки плоской поверхности перпендикулярно оси вращения детали, инструмент устанавливается в держатель инструмента, который опирается на каретку токарного станка, во время процесса, торцевой инструмент будет подаваться перпендикулярно оси вращения детали.

- Инструмент для нарезки канавок: Инструмент для нарезки канавок обычно представляет собой твердосплавную пластину, установленную в специальный держатель инструмента, он предназначен для пластины с несколькими наконечниками, часто отшлифованными до размеров и формы, необходимых для конкретной работы, включая прорезание паза и полное другая работа.

- Формовочный инструмент: Формовочные инструменты имеют плоскую или круглую форму при использовании на токарном станке. Простые формовочные инструменты имеют режущие кромки, отшлифованные по форме канавки, выточки или резьбы, которые необходимо нарезать.

- Инструмент для токарной обработки уступа: Квадратный уступ обтачивается с помощью токарного инструмента с острой кромкой или торцевого инструмента. Скошенный уступ может быть обработан прямым токарным инструментом, имеющим угол боковой режущей кромки и нулевой радиус при вершине. Скругленное плечо обтачивается прямым токарным инструментом с радиусом вершины, соответствующим радиусу скругления заготовки.

- Инструмент для зенкерования: Операция зенкерования может быть выполнена с помощью обычного сверлильного инструмента. Режущая кромка инструмента настолько отшлифована, что после точения может оставить заплечик. Обычно используется цековка с несколькими режущими кромками.

- Инструмент для подрезки: Инструмент для подрезки или нарезки канавок имеет острие и форму режущей кромки, точно соответствующие форме требуемой канавки. Задний угол указан со всех сторон инструмента. Для канавочной режущей кромки используется продольная подача. Угол переднего зазора зависит от отверстия работы.

Токарный станок применяется следующим образом:

- Токарный станок используется для изготовления круглых или частично круглых деталей.

- Используется для нарезания наружной и внутренней резьбы.

- Используется для отрезного материала.

- Токарный станок использует расточку и сверление отверстий или накатку ручки.

- Отполируйте поверхность круглой детали и заострите вал.

- Необработанный материал для лица или платья.

- Я использую свою фрезу для фрезерования, но мелкие детали можно фрезеровать и на токарном станке.

Поднимите резак и закрепите деталь на стойке инструмента.

Поднимите резак и закрепите деталь на стойке инструмента. - Приводит в действие такие вещи, как гидравлический насос, у которого нет двигателя. Я могу установить направление и скорость любого вала, который подходит к моим патронам.

- Я работаю исключительно с металлом, пластиком и деревом, но практических ограничений для материалов, которые можно обрабатывать на токарном станке, немного.

- Выровняйте 2 части сломанного вала перед ремонтом.

- Скошить край.

Преимущества токарного станка заключаются в следующем:

- Точность токарных станков с ЧПУ очень высока по сравнению с токарными станками обычной обработки.

- Высокая производительность.

- Нет необходимости в высококвалифицированных операторах.

- Полная автоматизация, позволяющая упростить и ускорить работу.

- Обработка на токарном станке и токарном станке с ЧПУ была очень быстрой.

- Высокая универсальность, позволяющая использовать его для создания всех видов изделий и деталей.

Токарный станок имеет следующие ограничения:

- Если техническое обслуживание будет некачественным, части станка могут быть повреждены из-за отсутствия смазки.

- Устройство также быстро изнашивается, если оператор недостаточно хорош для проведения эксперимента.

- Из-за скорости укуса запах будет очень сильным в атмосфере, что также влияет на здоровье.

- Эти станки были дороже других обычных станков, так как на токарном станке можно было выполнять почти все операции.

Часто задаваемые вопросы.

Что такое токарный станок?

Токарный станок — это станок, который вращает заготовку вокруг оси вращения для выполнения различных операций, таких как резка, шлифовка, накатка, сверление, деформация, торцовка и токарная обработка с помощью инструментов, применяемых к заготовке, для создания объекта с симметрией вокруг эта ось.

Как работает токарный станок?

Токарный станок — это обрабатывающий инструмент, который используется в основном для обработки металла или дерева. Он работает путем вращения заготовки вокруг неподвижного режущего инструмента. Основное применение — удаление ненужных частей материала, оставляя после себя заготовку красивой формы.

Сколько операций может выполнять токарный станок?

Наиболее распространенными токарными операциями являются токарная обработка, торцевание, нарезание канавок, отрезка, нарезание резьбы, сверление, расточка, накатка и нарезание резьбы.

Что такое токарные режущие инструменты?

Различные типы токарных станков Режущие инструменты:

- Токарный инструмент.

- Расточная оправка

- Инструмент для снятия фаски

- Инструмент для накатки

- Инструмент для разделения

- Инструмент для нарезания резьбы

- Инструмент для торцовки

- Инструмент для нарезки канавок Для чего нужен токарный станок 9012?

- Токарно-винторезный станок или токарный станок с двигателем.

- Скоростной токарный станок.

- Токарно-револьверный станок.

- Токарный станок Toolroom.

- Настольный токарный станок.

- Токарный автомат.

- Специальный токарный станок.

- Токарный станок с ЧПУ.

- Что такое токарно-револьверный станок и их отличие?

- Что такое долбежный станок? Детали, типы и работа

- Что такое фрезерный станок? — Части и типы

- Передняя бабка:

Передняя бабка обычно располагается с левой стороны станка и оснащена шестернями, шпинделями, патронами, рычагами управления скоростью передачи и контроллерами подачи. - Задняя бабка:

Обычно располагается с правой стороны станка, заготовка поддерживается на конце. - Станина:

Основные части токарного станка, все детали крепятся болтами к станине. Он включает в себя переднюю бабку, заднюю бабку, каретки и другие детали. - Каретка:

Каретка расположена между передней и задней бабками и содержит фартук, седло, составную опору, поперечный суппорт и инструментальную стойку. - Ходовой винт

Ходовой винт используется для автоматического перемещения каретки во время нарезания резьбы.

- Тяга подачи

Используется для перемещения каретки слева направо и наоборот. - Поддон для стружки

Находится в нижней части станка. Поддон для стружки используется для сбора стружки, образующейся во время работы токарного станка. - Маховик

Это маховик, который приводится в действие вручную для перемещения поперечных салазок, каретки, задней бабки и других частей, имеющих маховик. - Вертикальные токарные станки с ЧПУ используются для токарной обработки дисковых деталей с большим диаметром обточки.

- Горизонтальные токарные станки с ЧПУ используются для токарной обработки деталей с большими осевыми размерами или небольших дисков.

- Экономичный токарный станок с ЧПУ: простой токарный станок с ЧПУ, созданный путем реформирования токарной системы подачи обычного станка с шаговым двигателем и однокристальным компьютером. Стоимость низкая, степень автоматизации и функций относительно низкая, а точность токарной обработки невысокая. Он подходит для токарной обработки вращающихся деталей с низкими требованиями.

- Обычный токарный станок с ЧПУ: токарный станок с ЧПУ, конструкция которого специально разработана в соответствии с требованиями токарной обработки и оснащена общей системой ЧПУ.

Система ЧПУ имеет мощные функции, высокую степень автоматизации и точность обработки и подходит для токарной обработки обычных вращающихся деталей. Этот токарный станок с ЧПУ может одновременно управлять двумя осями координат, а именно осью X и осью Z.

Система ЧПУ имеет мощные функции, высокую степень автоматизации и точность обработки и подходит для токарной обработки обычных вращающихся деталей. Этот токарный станок с ЧПУ может одновременно управлять двумя осями координат, а именно осью X и осью Z. - Токарный обрабатывающий центр: на основе обычных токарных станков с ЧПУ добавлены ось C и силовая головка. Более совершенные станки также имеют инструментальный магазин, который может управлять тремя координатными осями X, Z и C. Ось управления рычажным механизмом может быть Is (X, Z), (X, C) или (Z, C). Благодаря добавлению оси C и фрезерной головки, функции обработки этого токарного станка с ЧПУ значительно улучшены. В дополнение к общей токарной обработке он также может выполнять радиальное и осевое фрезерование, фрезерование поверхностей, а также отверстия и диаметры, осевая линия которых не находится в центре вращения детали. Сверление и другая обработка отверстий.

- Специальная стойка инструмента разработана производителем токарного станка, и используемый держатель инструмента также является специальным. Преимуществом этого держателя инструмента является его низкая стоимость изготовления, но ему не хватает универсальности.

- Общие держатели инструментов производятся в соответствии с определенными общими стандартами (такими как VDI, Немецкая ассоциация инженеров). Производители токарных станков с ЧПУ могут выбирать и настраивать их в соответствии с функциональными требованиями токарных станков с ЧПУ.

Токарные станки, известные как «матери обрабатывающих инструментов», могут использоваться для самых разных целей. К ним относятся формование, сверление, шлифование, накатка, токарная обработка, резка и деформация. Такую универсальность инструмента трудно превзойти, и именно поэтому так много рабочих по металлу и дереву полагаются на токарные станки как на основу своей работы.

К ним относятся формование, сверление, шлифование, накатка, токарная обработка, резка и деформация. Такую универсальность инструмента трудно превзойти, и именно поэтому так много рабочих по металлу и дереву полагаются на токарные станки как на основу своей работы.

Какие бывают 3 типа токарных станков?

Обычные типы токарных станков:

Что такое ЧПУ и токарный станок?

Токарные станки с ЧПУ, управляемые системами числового программного управления (ЧПУ) и снабженные точными инструкциями по проектированию, представляют собой станки, в которых материал или деталь зажимается и вращается главным шпинделем, а режущий инструмент, воздействующий на материал, устанавливается и перемещается по разным осям.

Что такое токарный станок?

Токарный станок — это станок, который обтачивает цилиндрический материал, касается его режущим инструментом и разрезает материал. Токарный станок является одним из станков, наиболее часто используемых при механической обработке. Материал прочно закрепляется в патроне токарного станка. Токарный станок включается, патрон вращается.

Что такое токарный станок?

Токарные станки представляют собой машины, которые формируют, сверлят или нарезают резьбу в таком материале, как дерево или металл. Оператор токарного станка отвечает за подготовку и планирование таких машинных задач, а также за их фактическое выполнение.

Что такое токарный станок?

Станины токарных станков обычно изготавливаются из мелкозернистого чугуна. Обработанные и отшлифованные поверхности станины на салазках каретки и задней бабки называются направляющими. Высококачественные токарные станки часто имеют способы индукционной или огневой закалки для минимизации износа.

Сколько осей у токарного станка?

Токарные станки определяются как 2-осевые станки. Когда токарные станки стали включать в себя 3-х, 4-х и 5-осевые возможности, они стали известны как токарные центры.

Что такое токарная обработка?

Токарная обработка является токарной обработкой, а токарная обработка является частью механической обработки. Токарный станок в основном использует токарный инструмент для поворота вращающейся заготовки. На токарном станке для обработки также можно использовать сверла, развертки, метчики, резьбонарезные плашки и накатные инструменты.

Как стать токарем?

Оператору токаря обычно требуется диплом об окончании средней школы или сертификат GED, а также соответствующий опыт работы посредством обучения на рабочем месте или ученичества.

Как измерить токарный станок?

Измерьте расстояние от верхней части станины до центра шпинделя и удвойте это значение. Точно так же размер станины — это максимальная длина заготовки, которую вы можете повернуть. Он определяется расстоянием между торцом шпинделя и задней бабкой.

Он определяется расстоянием между торцом шпинделя и задней бабкой.

Что такое токарный станок специального назначения?

Как следует из названия, эти токарные станки используются для специальных целей, таких как производство идентичных деталей в тяжелых условиях. Кроме того, эти токарные станки также выполняют определенные функции, которые не могут выполняться стандартными токарными станками.

Кто изобрел токарный станок?

Жак де Вокансон был французским изобретателем и художником, который построил первый цельнометаллический токарный станок, имевший большое значение для промышленной революции. Токарный станок известен как мать станков, так как это был первый станок, который привел к изобретению других станков.

Что такое токарный станок в строительстве?

планка, любой материал, крепящийся к конструктивным элементам здания для создания основы для штукатурки. Обрешетка может быть деревянной, металлической, гипсокартонной или утепленной. В старых жилых домах обычно использовались узкие деревянные планки.

В старых жилых домах обычно использовались узкие деревянные планки.

Когда был изобретен токарный станок по металлу?

Он известен как мать станков, так как это был первый станок, который привел к изобретению других станков. Первый полностью задокументированный цельнометаллический токарный станок с суппортом был изобретен Жаком де Вокансоном примерно в 1751 году.

Почему в токарных станках используются задние шестерни?

Механизм заднего хода является дополнительной частью токарного станка с ременным приводом. Он используется для получения более медленного и более широкого диапазона скоростей вращения шпинделя, отключения и включения задней передачи. Как следует из названия, «задняя передача» — это шестерня, установленная в задней части передней бабки.

Диаметр или радиус поворота токарного станка?

Качели токарного станка на самом деле являются одной из самых важных частей устройства. … Теперь и токарный станок по дереву, и токарный станок по металлу имеют качание, а качание относится к максимальному диаметру заготовки, которая может поместиться в станок.

Кто отец токарного станка?

Генри Модслей (род. 22 августа 1771 г., Вулидж, Кент, Англия — умер 14 февраля 1831 г., Лондон), британский инженер и изобретатель токарного станка по металлу и других устройств.

Какой инструмент используется в токарном станке?

Токарные станки можно разделить на разные категории. Наиболее распространенные классификации включают: Использование: токарный инструмент, расточный инструмент, инструмент для снятия фаски, инструмент для обработки канавок и т. д. Материал: инструмент из быстрорежущей стали, инструмент из карбида, алмазный диск, другие материалы и т. д.

Как был изготовлен первый токарный станок?

В 1800 году Мадслей построил первый токарный станок, полностью сделанный из металла, для нарезки самонарезающих винтов, являющийся его центральной направляющей шпинделя. Говорят, что Модслей потратил десять лет на создание удовлетворительного стандартного шпинделя.

Почему токарный станок не машина?

Традиционно также считается, что работа на токарном станке обязательна для изготовления любого механического изделия, даже для изготовления другого станка. Из-за его исключительных возможностей люди, связанные с металлообработкой, любят называть токарный станок станком. Следовательно, токарный станок — это не машина; это станок.

Из-за его исключительных возможностей люди, связанные с металлообработкой, любят называть токарный станок станком. Следовательно, токарный станок — это не машина; это станок.

Читайте также

Что такое токарный станок по металлу? Использование, определение, операции, детали, схема

Токарный станок Введение

Токарный станок является наиболее широко используемым типом станков в механическом производстве. Есть много областей, где нужны токарные станки, их можно использовать в пластиковых формах, металлических инструментах и другой промышленности. На токарный станок приходится около 20–35 % от общего числа станков. Он в основном обрабатывает различные поверхности вращения (внутренние и внешние цилиндры, конические поверхности, фасонные поверхности вращения и т. д.) и торцевые поверхности тел вращения. Некоторые токарные станки также могут обрабатывать резьбовые поверхности.

д.) и торцевые поверхности тел вращения. Некоторые токарные станки также могут обрабатывать резьбовые поверхности.

Инструменты, используемые на токарном станке, в основном токарные. Их также можно использовать для обработки отверстий, таких как сверла, развертки, ножи для клецок, а также инструменты с резьбой, такие как метчики и пластинчатые зубья.

Горизонтальный токарный станок по металлу имеет широкий спектр технологий. Он может обрабатывать многие виды поверхностей, такие как внутренний и внешний цилиндр, конус, кольцевая канавка, образующая вращающуюся поверхность, торцевая плоскость и различные резьбы. Он также может сверлить, увеличивать, сравнивать отверстия и накатывать. Типичная поверхность, которую может обрабатывать горизонтальный токарный станок, показана на рисунке.

Основным движением токарного станка является вращательное движение шпинделя, а движение подачи — линейное движение инструмента. Подача обычно выражается движением инструмента на шпиндель, в M/R. При точении резьбы есть только одно составное основное движение, а именно винтовое движение, которое можно разложить на движение вращения шпинделя и движение инструмента. Если вам нужна более быстрая обработка резьбы или вам необходимо массовое производство большого количества заготовок, то токарно-винторезный станок с ЧПУ является хорошим выбором. Кроме того, на токарном станке есть некоторые необходимые вспомогательные движения. Например, чтобы обработать шерсть до нужного размера, токарный станок также должен иметь режущее движение (движение резания обычно перпендикулярно направлению движения подачи, и рабочий вручную перемещает резцедержатель на горизонтальном токарном станке). . Некоторые токарные станки также имеют быстрое продольное и поперечное перемещение резцедержателя.

При точении резьбы есть только одно составное основное движение, а именно винтовое движение, которое можно разложить на движение вращения шпинделя и движение инструмента. Если вам нужна более быстрая обработка резьбы или вам необходимо массовое производство большого количества заготовок, то токарно-винторезный станок с ЧПУ является хорошим выбором. Кроме того, на токарном станке есть некоторые необходимые вспомогательные движения. Например, чтобы обработать шерсть до нужного размера, токарный станок также должен иметь режущее движение (движение резания обычно перпендикулярно направлению движения подачи, и рабочий вручную перемещает резцедержатель на горизонтальном токарном станке). . Некоторые токарные станки также имеют быстрое продольное и поперечное перемещение резцедержателя.

Основным параметром токарно-карусельного станка является максимальный диаметр вращения заготовки на станине, а вторым — максимальная длина заготовки. Эти два параметра указывают на максимальный предельный размер заготовки, обрабатываемой токарным станком, а также отражают размер станка, т. к. основные параметры определяют высоту оси шпинделя от направляющей станка, а также Вторые основные параметры определяют длину станины токарного станка.

к. основные параметры определяют высоту оси шпинделя от направляющей станка, а также Вторые основные параметры определяют длину станины токарного станка.

Состав токарных станков

Горизонтальный токарный станок в основном обрабатывает различные виды деталей оси, втулки и диска. Его форма показана на рисунке, а его основная группа состоит из трех частей.

Компоненты включают коробку шпинделя, держатель инструмента, заднюю бабку, коробку подачи, направляющую коробку и станину и т. д.

Форма горизонтального токарного станка

1 передняя бабка

2 держатель ножа

3 задняя бабка

4 станина

5 правые ножки станины

6 световая балка

7 винт

8 выдвижная коробка

9 левая ножка

10 коробка подачи

11 Механизм подвесного колеса

I. Коробка шпинделя

Передняя бабка крепится к левому концу станины, а главный вал и механизм вариатора устанавливаются внутри, а заготовка крепится к переднему концу шпинделя через патрон. Функция передней бабки состоит в том, чтобы поддерживать главный вал и передавать мощность на главный вал через механизм трансмиссии с регулируемой скоростью, так что главный вал приводит заготовку во вращение с заданной скоростью для реализации основного движения.

Функция передней бабки состоит в том, чтобы поддерживать главный вал и передавать мощность на главный вал через механизм трансмиссии с регулируемой скоростью, так что главный вал приводит заготовку во вращение с заданной скоростью для реализации основного движения.

2. Держатель инструмента

Держатель инструмента устанавливается на направляющую держателя станины и может перемещаться в продольном направлении вдоль направляющей. Компонент держателя инструмента состоит из нескольких слоев держателей инструмента. Его функция заключается в фиксации токарного инструмента при продольном, поперечном или наклонном движении подачи.

3. Задняя бабка

Задняя бабка устанавливается на направляющей держателя станины и может регулироваться в продольном направлении вдоль направляющей. Его функция состоит в том, чтобы поддерживать длинную заготовку верхним концом или устанавливать инструмент для обработки отверстий, такой как сверло или нож для клецок, для обработки отверстий. Установите сверло на заднюю бабку. Заготовку можно просверлить, чтобы токарный станок работал здесь как радиально-сверлильный станок.